Diseño del molde para soplado de una pieza tipo capullo y obtención del código CNC de programación para los insertos y la cavidad imagen

Texto completo

(2) UNIVERSIDAD CENTRAL “MARTA ABREU” DE LAS VILLAS FACULTAD DE INGENIERÍA MECÁNICA DEPARTAMENTO DE INGENIERÍA MECÁNICA. TRABAJAO DE DIPLOMA. TÍTULO: DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN.. Autor: YASMANY DÍAZ GONZÁLEZ. Tutores: Dr.C. Ing: RICARDO ALFONSO BLANCO. Dr.C. Ing: YUDIESKI BERNAL AGUILAR.. Santa Clara 2017.

(3) Hago constar que el presente trabajo de diploma fue realizado en la Universidad Central “Marta Abreu” de Las Villas como parte de la culminación de estudios de la especialidad de Ingeniería en Mecánica, autorizando a que el mismo sea utilizado por la Institución, para los fines que estime conveniente, tanto de forma parcial como total y que además no podrá ser presentado en eventos, ni publicados sin autorización de la Universidad.. Firma del Autor Los abajo firmantes certificamos que el presente trabajo ha sido realizado según acuerdo de la dirección de nuestro centro y el mismo cumple con los requisitos que debe tener un trabajo de esta envergadura referido a la temática señalada.. Firma del Tutor. Firma del Jefe de Departamento donde se defiende el trabajo. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(4) PENSAMIENTO. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(5) PENSAMIENTO. La ciencia se compone de errores, que a su vez son los pasos hacia la verdad. Julio Verne.. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(6) ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(7) DEDICATORIA. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(8) DEDICATORIA. A mis padres, hermano y abuelos que son lo más grande y hermoso que tengo en el mundo, y a la memoria de nuestro Comandante en Jefe Fidel Castro Ruz, quien lucho tanto por la educación de los cubanos.. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(9) AGRADECIMIENTOS. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(10) AGRADECIMIENTOS. A mis padres. Por regalarme la vida, protegerme de todo mal y estar siempre conmigo sin importar las circunstancias.. A mis abuelos, tío y tía. Por hacerme sentir alguien en quien se puede confiar, por ayudarme en todo momento y brindarme todo su cariño.. A mis primo(a)s y amigos. Por permitirme apoyarme en ellos en los malos momentos, y compartir conmigo los mejores suyos.. A mi novia. Por hacerme sentir orgulloso y darme todo su cariño sin temor.. A mis tutores Ricardo y Yudieski. Por asesorarme todo este tiempo y hacer posible el desarrollo de este trabajo de diploma, al profesor Gerardo y a todos los profesores que de una forma u otra me brindaron su apoyo.. A mis amigos de la EMI Por poder contar siempre con su apoyo, sin importar lo atareado que estuviesen, sin su ayuda no hubiese sido posible realizar este trabajo.. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(11) RESUMEN. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(12) RESUMEN. El presente trabajo de diploma tiene como objetivo proponer el diseño de un molde para el proceso de extrusión soplado de una pieza tipo capullo de polietileno de alta densidad y la obtención del lenguaje de programación CNC para la posterior fabricación del mismo en la EMI `` Ernesto Che Guevara´´ Unidad Batalla de Santa Clara. Primeramente, se realiza el estudio bibliográfico referente al proceso de soplado todo lo relacionado con materiales utilizados en el mismo, se describe una secuencia de pasos a desarrollar para el diseño de moldes para soplado conjuntamente con los diferentes tipos de aceros utilizados para su construcción. Mediante el análisis funcional de la pieza se da paso a la selección del material moldeable y al proceso de diseño del molde en el software CAD SolidWorks® 2016, así como la selección del acero para cada placa y pieza, y su respectivo tratamiento térmico para alcanzar la mejora deseada en cuanto a sus propiedades, según la función que desempeña cada parte. Obtenido el diseño de las partes del molde se realiza el proceso de programación CNC para las placas de los insertos inferior y superior, y de la cavidad imagen, lográndose obtener también la simulación del proceso de maquinado. Se realiza la valoración del análisis económico demostrando la fiabilidad del proyecto.. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(13) ABSTRACT. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(14) ABSTRACT. The present diploma work aims to propose the design of a mold for the extrusion process blown of a piece of high density polyethylene cocoon and obtaining the CNC programming language for the subsequent manufacture in the EMI `` Ernesto Che Guevara'' Unit Battle of Santa Clara. Firstly, a bibliographic study is carried out concerning the blowing process, everything related to the materials used in it, a sequence of steps to be developed for the design of molds for blowing together with the different types of steels used for its construction are described. Through the functional analysis of the part, the selection of the molding material and the mold design process in the CAD software SolidWorks® 2016, as well as the selection of steel for each plate and part, and its respective heat treatment to reach the Desired improvement in its properties, depending on the role played by each part. Once the design of the parts of the mold has been obtained, the CNC programming process is performed for the plates of the lower and upper inserts and the image cavity, thus obtaining the simulation of the machining process. The evaluation of the economic analysis is carried out demonstrating the reliability of the project.. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(15) ÍNDICE. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

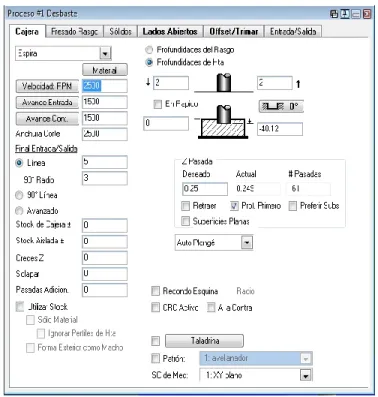

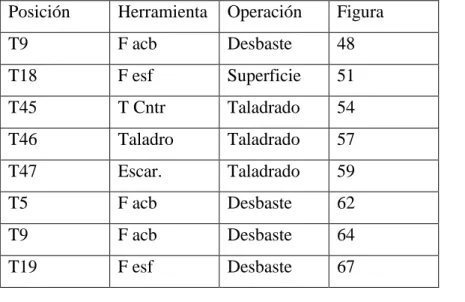

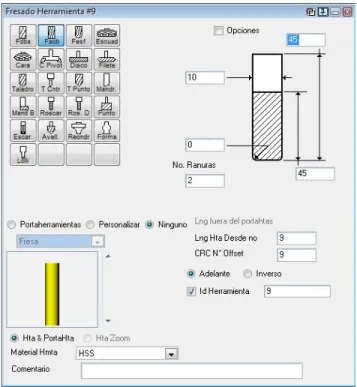

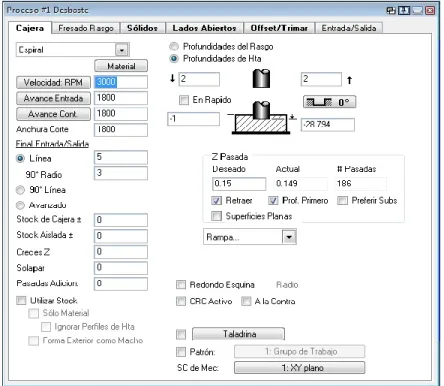

(16) ÍNDICE DE FIGURAS Figuras. Título. Pág.. Figura 1. Sopladora de Krupp Kautex, especialista en tecnología de soplado.. 8. Figura 2. Proceso de extrusión por soplado.. 10. Figura 3. Sopladora KCC, desarrollada y construida en china.. 13. Figura 4. Anillo de corte doble.. 18. Figura 5. Componentes de los sistemas CAD/CAM.. 24. Figura 6. Pieza tipo capullo.. 30. Figura 7. Contracción del plástico moldeado. 31. Figura 8. Borde de corte y cavidad para residuo.. 35. Figura 9. Canales de refrigeración en el cuerpo delantero del molde.. 36. Figura 10. Junta. 37. Figura 11. Anillo de alojamiento de la junta.. 37. Figura 12. Plano de partición del molde.. 38. Figura 13. Buje Guía.. 39. Figura 14. Columna.. 39. Figura 14. Tornillo ALLEN M10x110x5.. 40. Figura 15. Placa de apoyo. 41. Figura 16. Apoyo de columnas.. 41. Figura 17. Insertos, (A) Superior, (B) Inferior.. 42. Figura 18. Anillo de corte doble.. 43. Figura 19. Cuerpo del molde.. 43. Figura 20. Buje Guía.. 44. Figura 21. Columna.. 45. Figura 22. Pin. 47. Figura 23. Dimensionamiento de la pieza en bruto para el inserto superior.. 51. Figura 24. Selección de la broca de hacer centro.. 52. Figura 25. Operación de taladrado.. 52. Figura 26. Simulación del proceso de taladrado con broca de hacer centro.. 53. Figura 27. Selección de una broca de 7,7 mm de diámetro.. 53. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(17) Figura 28. Operación de taladrado con broca de 7,7 mm de diámetro.. 54. Figura 29. Simulación del proceso de taladrado con broca de 7,7 mm de diámetro.. 54. Figura 30. Selección de la broca con punta.. 55. Figura 31. Proceso de taladrado para broca con punta.. 55. Figura 32. Proceso de simulación para broca con punta.. 56. Figura 33. Selección de una broca con 10,5 mm de diámetro.. 56. Figura 34. Proceso de taladrado con broca de 10,5 mm de diámetro.. 57. Figura 35. Selección del escariador.. 57. Figura 36. Proceso de taladrado con escariador.. 58. Figura 37. Simulación del proceso de taladrado con escariador.. 58. Figura 38. Selección de la fresa para acabado.. 59. Figura 39. Proceso de desbaste con fresa de acabado.. 59. Figura 40. Fresa de acabado con 20 mm de diámetro.. 60. Figura 41. Proceso de desbaste con fresa de 20 mm d diámetro.. 60. Figura 42. Proceso de simulación con fresa de 20 mm de diámetro.. 61. Figura 43. Fresa de acabado con 8 mm de diámetro.. 61. Figura 44. Proceso de desbaste con fresa de 8 mm d diámetro.. 62. Figura 45. Selección de pos procesador.. 62. Figura 46. Código CNC para el inserto superior.. 63. Figura 47. Dimensionamiento de la pieza en bruto para el inserto inferior.. 64. Figura 48. Selección de la Fresa de acabado de 10 mm de diámetro.. 64. Figura 49. Proceso de desbaste con fresa de 10 mm de diámetro.. 65. Figura 50. 65. Figura 51. Simulación del proceso de desbaste con fresa de acabado de 10 mm de diámetro. Selección de la Fresa de esfera de 10 mm de diámetro.. Figura 52. Proceso de superficie con fresa de 10 mm de diámetro.. 66. Figura 53. 67. Figura 54. Dimensionamiento de la pieza en bruto para la mitad del inserto inferior. Selección de la broca de hacer centro de 2,5 mm de diámetro.. Figura 55. Proceso de taladrado con broca de hacer centro de 2,5 mm de diámetro.. 68. Figura 56. Simulación del proceso de taladrado con broca de hacer centro de 2,5 mm de diámetro.. 69. 66. 68. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(18) Figura 57. Selección de la broca de 5,7 mm de diámetro.. 69. Figura 58. Proceso de taladrado con broca de 5,7 mm de diámetro.. 70. Figura 59. Selección del escariador de 6 mm de diámetro.. 70. Figura 60. Proceso de taladrado con escariador de 6 mm de diámetro.. 71. Figura 61. 71. Figura 62. Simulación del proceso de taladrado con escariador de 6 mm de diámetro. Selección de la fresa de acabado de 20 mm de diámetro.. Figura 63. Proceso de desbaste con fresa de acabado de 20 mm de diámetro.. 72. Figura 64. Selección de la fresa de acabado de 10 mm de diámetro.. 73. Figura 65. Proceso de desbaste con fresa de acabado de 10 mm de diámetro.. 73. Figura 66.. 74. Figura 67. Simulación del proceso de desbaste con fresa de acabado de 10 mm de diámetro. Selección de la fresa de esfera de 8 mm de diámetro.. Figura 68. Proceso de contorno con fresa de esfera de 8 mm de diámetro.. 75. Figura 69. Programación CNC del inserto inferior.. 75. Figura 70. Dimensionamiento de la pieza en bruto para la cavidad imagen.. 76. Figura 71. Selección de la fresa de acabado de 20 mm de diámetro.. 77. Figura 72. Proceso de desbaste con fresa de acabado de 20 mm de diámetro.. 77. Figura 73. 78. Figura 74. Simulación del proceso de desbaste con fresa de acabado de 20 mm de diámetro. Selección de la fresa de esfera de 10 mm de diámetro.. Figura 75. Proceso de superficie con fresa de esfera de 10 mm de diámetro.. 79. Figura 76. Código CNC de la cavidad imagen del molde.. 79. 72. 74. 78. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(19) ÍNDICE DE TABLAS Tablas Tabla 1 Tabla 2 Tabla 3 Tabla 4 Tabla 5 Tabla 6 Tabla 7. Título Pág. Codificación internacional para los distintos plásticos. 11 Composición química del CT3. 41 Composición química del acero 9XBG según la norma GOST. 42 Composición química del acero 18XGT. 44 Composición química del acero Y10. 45 ® Herramientas utilizadas en el software GibbsCAM 2014 para el inserto 49 superior. Herramientas usadas en el software GibbsCAM® 2014 para el inserto 63 inferior.. Tabla 9. Herramientas usadas en el software GibbsCAM® 2014 para la cavidad imagen. Ficha de costo unitaria por elementos de gastos.. Tabla 10. Importe de la venta del molde.. Tabla 8. 76 81 82. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(20) LISTA DE ABREVIATURAS Y SIGLAS EMI CNC PEAD PP CAM CAD PEBD HDPE PS PVC EEUU PE 3D PA PC PET PC ASTM D DIN HB HRC CO2 VAI VAC MFP. Empresa Militar Industrial Control Numérico Computacional Polietileno de alta densidad Polipropileno Computer-Aided Manufacturing (Manufactura Asistida por Computadora) Computer-Aided Desing (Diseño Asistido por Computadora) Polietileno de baja densidad Hight Density Polyetylene Poliestireno Policloruro de vinilo Estados Unidos de América Poliolefinas Tres Dimensiones Poliamida Policarbonato Polietileno Tereftalato Computadora Personal Sociedad Americana de Pruebas y Materiales Diámetro Instituto Alemán de Normalización Dureza Brinell Dureza Rockwell Dióxido de carbono Valor Actual de los Ingresos Valor Actual de Costo Ministerio de Finanzas y Precios. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(21) LISTA DE SÍMBOLOS Símbolo T V L ρ F V F S F. Unidades ℃ ml cm, mm g/cm3, kg/m3 kN V Hz RPM mm/s. Denominación Temperatura Volumen Longitud Densidad Fuerza Voltage Frecuencia Revoluciones Por Minuto Avance. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(22) PENSAMIENTO DEDICATORIA AGRADECIMIENTOS RESUMEN ABSTRACT Pág. INTRODUCCIÓN................................................................................................................................ 1 CAPÍTULO I: 1.1.1.1.1.1.1.2.1.1.2.1.1.1.3.1.1.3.1.1.1.3.2.1.1.3.3.1.1.3.4.1.1.4.1.2.1.2.1.1.2.2.1.2.3.1.2.4.1.2.5.1.2.6.1.2.7.1.2.8.1.2.9.1.2.10.1.2.11.1.2.13.1.2.13.1.1.2.13.2.1.2.13.3.1.2.13.4.1.2.13.5.-. Historia del Soplado. Métodos de procesado de plásticos. El soplado en la actualidad. Envase y embalaje. Materiales y Maquinaria. Codificación de plásticos. PET. Poliefinas. Máquinas. Perspectiva. Proceso de diseño de moldes para soplado. Análisis de la pieza. Selección del material de la pieza. Ubicación de la pieza y número de cavidades. Cavidad. Núcleo. Centrado del cierre del molde y bordes de corte. Rebajes y chaflanes. Escape de aire. Canales de refrigeración. Anillo centrador y de corte doble. Elementos de fijación. Aceros. Aceros de cementación. Aceros bonificados. Aceros de temple total. Aceros nitrurados. Aceros de segunda fusión. Utilización de Herramientas Computacionales CAD/CAM para la fabricación de 1.3.moldes. 1.3.1.Uso combinado de CAD/CAM. 1.3.2.Prestaciones y secuencia del proceso en los sistemas CAM. 1.3.3.Elección del Software CAM. Conclusiones Parciales CAPÍTULO II: ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN.. 7 8 9 10 11 11 11 12 13 14 14 15 15 15 16 16 16 17 17 17 17 18 19 20 20 21 21 22 22 23 25 26 27.

(23) 2.1.2.1.1.2.2.2.2.1.2.2.2.2.2.3.2.3.2.3.1.2.3.2.2.3.3.2.3.4.2.3.4.1.2.3.5.2.3.6.2.3.7.2.4.2.4.1.2.4.2.2.4.3.2.4.4.2.4.5.-. 3.1.3.1.1.3.2.3.3.3.3.1.3.3.2.3.3.3.3.4.-. Análisis de la pieza. Clasificación de la pieza según su tamaño y complejidad. Selección del material de la pieza. Contracción. Presión y viscosidad. Material seleccionado y características. Diseño del Molde. Selección del software para el diseño y de la máquina sopladora. Elección del número de cavidades. Bordes de corte. Refrigeración. Agujeros de refrigeración y localización. Selección de la junta. Plano de partición. Accesorios. Selección del acero y tratamiento térmico para las placas del molde. Placas de apoyo y apoyos de columnas. Insertos superiores, inferiores, y anillos de corte doble. Cuerpos del molde. Bujes Guías y Columnas. Pines. Conclusiones Parciales. CAPÍTULO III Selección de la máquina CNC. Máquina CNC seleccionada. Selección del software CAM. Obtención del código CNC. Obtención del código CNC para el inserto superior. Obtención del código CNC para el inserto inferior. Obtención del código CNC para la cavidad imagen. Análisis económico del molde. Conclusiones parciales. CONCLUSIONES GENERALES. 29 29 30 30 31 32 33 34 34 34 35 36 36 37 38 40 40 42 43 44 45 46 49 49 50 50 50 63 76 80 83 85. RECOMENDACIONES. 87. BIBLIOGRAFÍA. 89 91. ANEXOS ÍNDICE. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(24) INTRODUCCIÓN. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(25) INTRODUCCIÓN. 1. ________________________________________________________________________________________________________________________________________________. Hace más de cien años, al mencionar el término plástico, éste se podía entender como algo relativo a la reproducción de formas o de las artes plásticas, la pintura, la escultura y el modelado. En la actualidad, esta palabra se utiliza con mayor frecuencia y tiene un significado que implica no sólo arte, sino también tecnología y ciencia. PLÁSTICOS es una palabra que deriva del griego “Plastikos” que significa “Capaz de ser Moldeado”, sin embargo, esta definición no es suficiente para describir de forma clara la gran variedad de materiales que así se denominan. Técnicamente los plásticos son sustancias de origen orgánico formado por largas cadenas macromoleculares que contienen en su estructura carbono e hidrógeno principalmente y se obtienen mediante reacciones químicas entre diferentes materias primas de origen sintético o natural, siendo posible moldearlos mediante procesos de transformación, aplicando calor y presión.(Jesús Humberto Salazar Monroy, 2010). Los plásticos son parte de la gran familia de los Polímeros, que es una palabra de origen latín que significa Poli, muchas y meros, partes, de los cuales se derivan también otros productos como los adhesivos, recubrimientos y pinturas. Se caracterizan por una alta relación resistencia/densidad, unas propiedades excelentes para el aislamiento térmico y eléctrico y buena resistencia a los ácidos, álcalis y disolventes, convirtiéndose en el material más voluble para la obtención de cualquier objeto.(Jesús Humberto Salazar Monroy, 2010) Para procesar estos polímeros se requiere de maquinaria y equipo que pueda transformarlos en diferentes formas, colores y tamaños, para esto se crearon diferentes técnicas que se utilizan en esta transformación, la extrusión soplado (extrusión soplo) iniciada en Europa hacia 1940 para la coextrusión continua de botellas de policloruro de vinilo (PVC) y en los Estados Unidos de América (EEUU) para fabricar botellas de polietileno de baja densidad (PEBD o por sus siglas en inglés LDPE) en gran escala con gran variedad de moldes, dando paso al desarrollo de botellas de leche y a las máquinas que utilizan polietileno de alta densidad (PEAD o por sus siglas en inglés HDPE), el moldeo por inyección soplado, permite el uso de poliolefinas (PE) y da un perfecto ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(26) INTRODUCCIÓN. 2. ________________________________________________________________________________________________________________________________________________. acabado de la boca roscada, por lo que ha sido adoptada para los frascos de perfumería y farmacia, que no pueden ser procesadas en otro tipo de equipos, como lo son el moldeo, por inyección, o por compresión. Los productos finales son sólidos, aunque en alguna etapa de su procesamiento son fluidos bastante fáciles de formar.(Monterrubio, 2015) Los factores que inciden en la selección de los distintos materiales utilizables o de los procesos de moldeo por soplado (Extrusión-soplado o Inyección-soplado) son los requisitos de rendimiento, tamaño y forma de la pieza, cantidad a fabricar y consideraciones de costo. Cada proceso presenta ventajas e inconvenientes que deben tenerse en cuenta, al tiempo que debe considerarse la adecuación de cada material al proceso a utilizar.(Monterrubio, 2015) En general, los procesos de moldeo por soplado consisten en obtener una preforma; que es un elemento tubular o en forma de tubo de ensayo, fijarla dentro de un molde de soplado y, a una temperatura (propia de cada material) inyectar aire en su interior para que se adapte a las paredes del molde, y así al enfriar, obtener una consistencia óptima que se pueda retirar el producto al abrir el molde. En cuanto al diseño de una pieza de plástico se sobreentiende que es un proceso de gran complejidad que implica al diseñador como conocedor de los requerimientos funcionales de la pieza, propiedades de los materiales, proceso de transformación y condiciones a que estará sometida durante su vida útil o de servicio. También debe contarse con la competencia del nuevo producto en el mercado, debido a la serie de etapas a seguir incluyendo básicamente todos los pasos necesarios para obtener piezas de gran calidad, como diseño del artículo, diseño del molde, mecanizado del molde e soplado de las piezas. Mientras los artículos elaborados por soplado se han desarrollado y han ido ocupando distintos sectores de las esferas sociales como el sector de consumo, sector automotriz, sector farmacéutico o cosmético y sector envase ha ido creciendo la necesidad de incrementar la calidad de los productos, haciendo que los requisitos que se piden al proceso sean cada vez más exigentes. La distribución homogénea de espesor de pared para obtener el envase deseado dentro del molde, la temperatura a la que entra el material fundido y el tiempo de enfriamiento de la pieza que se destina deben calcularse. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(27) INTRODUCCIÓN. 3. ________________________________________________________________________________________________________________________________________________. Todo ello demuestra el requerimiento de un cierto grado de experiencia, y conocimiento de la fiabilidad de la pieza transformada, para que no ocurran afectaciones o cambios que conlleven a un reestructuramiento del proyecto. En Cuba existe hoy en día la capacidad, experiencia y recursos para el diseño y fabricación de moldes para soplado con HDPE, siendo necesario realizar el diseño del molde y fabricación de una pieza tipo capullo para el alumbrado público el cual es implementado en una farola. El trabajo propone sustituir la farola tradicional de acero y cristal en algunos lugares de la provincia de Villa Clara y resto de la región central, cambiando la estética luminaria de las ciudades, y contribuyendo al alumbrado público en distintas zonas. Problema científico: ¿Cómo realizar el diseño del molde para soplado y la obtención del programa de control numérico por computadora (CNC) de maquinado para la pieza tipo capullo? Objetivo general Diseñar un molde para soplado de una pieza tipo capullo de HDPE, así como la elaboración del código de programación CNC de los insertos y la cavidad imagen. Objetivos específicos 1. Realizar un estudio bibliográfico referente al proceso de soplado de plástico, diseño de moldes, y métodos de fabricación. 2. Diseñar el molde, utilizando el software SolidWorks® 2016. 3. Obtener la estrategia de maquinado CNC para la fabricación de los insertos y la cavidad imagen haciendo uso del software GibbsCAM® 2014. 4. Cálculo económico financiero de la propuesta del molde para la pieza tipo capullo. Preguntas de investigación 1. ¿Cuáles son materiales más utilizados en la construcción de moldes y en el proceso de soplado de plástico? ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(28) INTRODUCCIÓN. 4. ________________________________________________________________________________________________________________________________________________. 2. ¿Cuáles son los principales aspectos a tener en cuenta en el desarrollo de un procedimiento para el diseño de moldes para para soplado de plástico? 3. ¿Cómo elaborar una correcta programación CNC para la posterior fabricación del molde? 4. ¿Cómo realizar un estudio económico de la propuesta del molde? Hipótesis “Si se realiza un adecuado estudio de la metodología para el diseño y generación del molde para soplado, es posible desarrollar cualquier tipo de pieza dentro del campo de moldes, y conjuntamente haciendo uso de los sistemas de manufactura asistida por computadora (CAM) se logra una correcta obtención del producto requerido.” Justificación La investigación que se desarrolla, propone diseñar y elaborar el código CNC del molde de una pieza que forma parte de una farola, la cual está destinada a el mejoramiento del alumbrado público. Dicha pieza posee la ventaja de la rápida obtención a través del proceso de soplado de plástico. Por lo que el país se ahorraría la tarea de utilizar otro material de mayor costo y favorecería el aspecto urbano y económico en gran medida. Viabilidad de la investigación La investigación es viable dado que se cuenta con profesionales y estudiantes de la Universidad Central “Marta Abreu” de Las Villas, capacitados para realizar el trabajo. La dirección de la EMI de Santa Clara se encuentra en disposición de cooperar para llevar adelante este estudio. Estructura del trabajo El presente trabajo consta de un resumen, introducción, tres capítulos, así como conclusiones, recomendaciones, bibliografía y anexos.. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(29) INTRODUCCIÓN. 5. ________________________________________________________________________________________________________________________________________________. Capítulo I: Se realiza un estudio bibliográfico referente al proceso de soplado de plástico, características, materiales utilizados y equipamiento, se estudia la secuencia de pasos para el diseño de moldes, y las herramientas de fabricación del mismo. Capítulo II: En este capítulo se hace un análisis de la pieza tipo capullo y la elaboración del diseño del molde para soplado de plástico de la misma en el software SolidWorks® 2016, así como la selección de los aceros para las piezas que componen el molde y su tratamiento térmico. Capítulo III: Se obtiene a través del software GibbsCAM® 2014 el lenguaje de maquinado para la fabricación de los insertos y la cavidad imagen, y el cálculo económico del costo de su fabricación.. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(30) CAPÍTULO I ESTUDIO BIBLIOGRÁFICO DEL PROCESO DE SOPLADO DE PLÁSTICO, DISEÑO DE MOLDES, Y MÉTODOS DE FABRICACIÓN:. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(31) ESTUDIO BIBLIOGRÁFICO DEL PROCESO DE SOPLADO DE PLÁSTICO, DISEÑO DE MOLDES, Y MÉTODOS DE FABRICACIÓN: 7 ________________________________________________________________________________________________________________________________________________. 1.1.. Historia del Soplado.. El soplado termoplástico comenzó durante la Segunda Guerra Mundial, siendo el poliestireno (PS) el primer material que se usó en el desarrollo de las primeras máquinas de soplado, y el LDPE, el que se empleó en la primera aplicación comercial de gran volumen (un bote de desodorante). La introducción del HDPE y la disponibilidad comercial de las máquinas de soplado, condujo en los años 60 a un gran crecimiento industrial, siendo hoy en día el tercer método más empleado en el procesado de plástico(Kandt, 1999). Es un proceso utilizado para fabricar piezas de plástico huecas, siendo esta una de sus principales ventajas, sin la necesidad de tener que unir dos o más partes moldeadas separadamente, gracias a la expansión del material. Esto se consigue por medio de la presión que ejerce el aire en las paredes de la preforma, si se trata de inyección-soplado, o del párison (material extruido), si se habla de extrusión soplado. Este proceso se compone de varias fases, la primera es la obtención del material a soplar, después viene la fase de soplado que se realiza en el molde que tiene la geometría final, puede haber una fase intermedia entre las dos anteriores para calentar el material si fuera necesario, seguidamente se enfría la pieza y por último se expulsa. Para facilitar el enfriamiento de la pieza los moldes están provistos de un sistema de refrigeración, así se incrementa el nivel productivo. Durante muchos años se empleó casi exclusivamente para la producción de botellas y botes, sin embargo, los últimos desarrollos permiten la producción de piezas de geometría relativamente compleja e irregular, espesor de pared variable, dobles capas, materiales con alta resistencia química, y todo ello en un costo razonable(Kandt, 1999). Actualmente los termoplásticos se han convertido en el material por excelencia y la maquinaria, que ha evolucionado de la mano del grupo alemán Krupp Kautex, permite hoy incrementar la producción y reducir los costos. Una patente de 1851 documenta los tempranos intentos en los que se calentaba caucho y se conformaba contra un molde rasante mediante presión interna. Por aquella época se desconocían los modernos termoplásticos utilizados en el proceso de soplado, y el ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(32) ESTUDIO BIBLIOGRÁFICO DEL PROCESO DE SOPLADO DE PLÁSTICO, DISEÑO DE MOLDES, Y MÉTODOS DE FABRICACIÓN: 8 ________________________________________________________________________________________________________________________________________________. celuloide y el caucho eran los principales materiales empleados para producir artículos industriales y juguetes.(Kandt, 1999) En 1935 los hermanos Reinhold y NorbertHägen fundaron la compañía “Kautex Werke’ y desarrollaron la primera sopladora con características tecnológicas todavía presentes en sus sucesoras. Como compañía procesadora de plásticos con maquinaria propia, Kautex Werke hizo rápidos avances en el desarrollo de procesos de soplado en las décadas de los 50 y 60; investigando al mismo tiempo el preformado de materias primas plásticas tales como el polipropileno (PP), y el PVC. En 1978 las actividades de los ingenieros técnicos de Kautex Werke fueron vendidas al grupo Krupp, desde entonces el recién creado Krupp Kautex ha continuado con estos desarrollos y ha jugado un papel importante en la configuración de la industria de soplado. Como parte integrante del grupo Krupp Kunststoffetechnik, Krupp Kautex posee la más amplia cadena de maquinaria procesadora de plásticos del mundo.(Kandt, 1999). Figura 1: Sopladora de Krupp Kautex, especialista en tecnología de soplado. 1.1.1.. Métodos de procesado de plásticos.. El objetivo de todos los procesos es producir artículos de plástico con el mayor grado posible de libertad en el diseño geométrico. En esto, el soplado es un poco diferente a la inyección, termo conformado, moldeo rotacional y demás procesos competidores. Sin embargo, el moldeo por soplado se ha desarrollado exclusivamente para la producción de moldes huecos, mientras que la mayoría de los otros procesos producen partes planas.. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(33) ESTUDIO BIBLIOGRÁFICO DEL PROCESO DE SOPLADO DE PLÁSTICO, DISEÑO DE MOLDES, Y MÉTODOS DE FABRICACIÓN: 9 ________________________________________________________________________________________________________________________________________________. En el soplado, el granulado plástico alimenta a una extrusora, en la que se plastifica por un tornillo a alta presión, entonces extruido en la forma de un párison plástico a 200°C en un molde de soplado, se «sopla» hasta finalizar el artículo. Una vez que la temperatura del artículo soplado se ha reducido lo suficiente mediante la cara interna fría del molde, se puede proceder al desmoldeo sin problema y sin notables deformaciones geométricas. De esta manera el proceso de rebaba en el moldeo puede ser eliminado (dependiendo del grado de automatización de la sopladora).(Boiler) La principal diferencia entre el soplado y los demás métodos radica en el manejo del párison, un paso en el proceso desde el granulado hasta el producto final, y en el paso posterior, es decir, la expansión del párison al artículo soplado acabado. Mientras que, en el moldeo por inyección, por ejemplo, el granulado se funde y se inyecta directamente en un molde cerrado, en el soplado el párison suspendido libremente es depositado en un molde de soplado y, después de cerrar el molde, se expande por presión de aire. En el termoconformado o conformado al vacío, un área predeterminada del film es conformada por vacío, resultando un molde hueco con capacidad de contrasalida limitada y superficie. En el moldeo rotacional el plástico en polvo se calienta con un alto grado de libertad en un molde giratorio cerrado; sin utilizar presión, la pieza moldeada es conformada con restricciones en la calidad, relativas a la calidad de la superficie y a la precisión en el espesor de la pared.(Boiler) 1.1.2.. El soplado en la actualidad.. Hoy en día, las operaciones de soplado tienden a ser divididas entre la producción de partes industriales y el envasado de productos. Las partes industriales incluyen piezas moldeadas para aplicaciones automovilísticas tales como depósitos de gasolina, alerones y conductos de aire. Cada vez más, los nuevos procesos 3D están siendo utilizados para producir. todos. los. tipos. imaginables. de. tubos. y. tuberías. para. fluidos de presión y de no presión. La variedad de paneles y elementos de revestimiento para aplicaciones domésticas también se incluye dentro de la categoría de partes industriales, así como los juguetes y piezas moldeadas para aplicaciones médicas. Entre los materiales más comúnmente utilizados figuran las poliolefinas tales como (PE), PP y ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(34) ESTUDIO BIBLIOGRÁFICO DEL PROCESO DE SOPLADO DE PLÁSTICO, DISEÑO DE MOLDES, Y MÉTODOS DE FABRICACIÓN: 10 ________________________________________________________________________________________________________________________________________________. los plásticos técnicos como la poliamida (PA), policarbonato (PC) y los materiales coextruidos. (Boiler). Figura 2: Proceso de extrusión por soplado. El amplio abanico de productos de envasado incluye recipientes para la comida e industrias químicas, cosméticas y detergentes. Las botellas para la industria de bebida suponen la porción más grande del mercado. En menor volumen se producen os envases como bidones, depósitos calefactados de aceite y recipientes de 1 litro para la industria química. El material más utilizado para productos de embalaje y envasado es el polietileno tereftalato (PET) seguido del PE, PP y cada vez en menor grado el PVC. Los materiales coextruidos también son muy empleados en aplicaciones especiales de envasado. 1.1.2.1.. Envase y embalaje.. Probablemente el producto más fabricado en el sector del envasado sea la botella, seguida de botes y bidones. Las botellas de plástico están generalmente sopladas en volúmenes de tres litros, el volumen hasta 30 litros está cubierto por botes y de 30 litros a 220 por bidones. Mientras que las capacidades superiores a los 30 litros se producen normalmente con PE o PP en densidades diferentes dependiendo de la aplicación, las botellas con capacidades inferiores admiten gran diversidad de materiales, si bien en los últimos años ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(35) ESTUDIO BIBLIOGRÁFICO DEL PROCESO DE SOPLADO DE PLÁSTICO, DISEÑO DE MOLDES, Y MÉTODOS DE FABRICACIÓN: 11 ________________________________________________________________________________________________________________________________________________. el PET se ha convertido en el material más utilizado. Este material, combinando excelentes propiedades físicas con aspectos estéticos y medioambientales, ha suplantado casi totalmente al PVC. Sin embargo, un amplio abanico de botellas continúa fabricándose con las clásicas poliolefinas, PE y PP. 1.1.3.. Materiales y Maquinaria.. 1.1.3.1.. Codificación de plásticos.. Existe una gran variedad de plásticos y para clasificarlos, existe un sistema de codificación que se muestra en la Tabla 1. Los productos llevan una marca que consiste en el símbolo internacional de reciclado, con el código correspondiente en medio según el material específico. El objetivo principal de este código es la identificación del tipo de polímero del que está hecho el plástico para su correcto reciclaje. El número presente en el código, es un número designado arbitrariamente para la identificación del polímero del que está hecho el plástico y no tiene nada que ver con la dificultad de reciclaje ni dureza del plástico en cuestión. Tabla 1: Codificación internacional para los distintos plásticos.(Monterrubio, 2015) Tipo de. Polietileno Polietileno Policloruro Polietileno Polipropileno Poliestireno Otros. plástico. Tereftalato de alta. de vinilo. densidad Acrónimo PET. PEAD/. densidad PVC. PEHD Código 1.1.3.2.. 1. 2. de baja. PEBD/. PP. PS. Otros. 5. 6. 7. PELD 3. 4. PET.. El PET es utilizado en su más conocida aplicación -en botellas de Coca Cola y la mayoría de las demás bebidas carbónicas- debido a sus excelentes propiedades que actúan como barrera contra la permeabilidad del CO2. En vista de las propiedades de procesado de los ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(36) ESTUDIO BIBLIOGRÁFICO DEL PROCESO DE SOPLADO DE PLÁSTICO, DISEÑO DE MOLDES, Y MÉTODOS DE FABRICACIÓN: 12 ________________________________________________________________________________________________________________________________________________. materiales, el proceso de dos fases es empleado en la producción de botellas de PET con altos promedios de producción. En la primera fase las preformas se moldean por inyección; cuando es requerido, esas preformas se envían a una máquina sopladora (que puede estar en una ubicación completamente diferente) calentada a una temperatura predeterminada (200°C) y después se expanden hasta formar la botella acabada mediante aire comprimido, similar al soplado convencional. Este moderno proceso de dos fases es adecuado para una producción entre 4 000 y 100 000 botellas por hora. El proceso de una sola fase está cobrando cada vez más popularidad en la producción de botellas de PET con bajos promedios de producción (de 1 000 a 10 000 botellas por hora). Al igual que en el proceso de dos fases el primer paso es la preforma por inyección; la diferencia es que la preforma es directamente moldeada por soplado en la misma máquina sin recalentamiento previo. (Monterrubio, 2015) 1.1.3.3.. Poliolefinas.. El PE y PP junto con el PVC -que paulatinamente pierde peso- son probablemente los materiales más universales en la fabricación de envases por soplado. Todos los productos huecos realizados por soplado, desde el spray nasal de cinco mililitros hasta los depósitos calefactados de aceite de 10 000 litros pueden producirse empleando la maquinaria de Krupp Kautex. Los niveles de producción más altos se consiguen generalmente utilizando las máquinas multi-cavidad con el objetivo de minimizar los costes de la máquina por recipiente fabricado. Estas máquinas emplean los métodos descritos anteriormente para procesar múltiples parisones por ciclo. A esta forma de aumentarla capacidad, se le añade un segundo molde con multi-cavidad que ayuda a duplicar la producción. Durante los años pasados Krupp Kautex ha desarrollado un amplio abanico de equipos de soplado para todo tipo de aplicaciones concebibles en el extranjero. En el mercado ya hay disponibles máquinas multi-cavidad que pueden producir 24 recipientes de 1 000 ml por ciclo (dos por doce cavidades), equivalente a un total de producción de casi 8.000 recipientes por hora, dependiendo del peso del artículo.(Boiler, Kandt, 1999) ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(37) ESTUDIO BIBLIOGRÁFICO DEL PROCESO DE SOPLADO DE PLÁSTICO, DISEÑO DE MOLDES, Y MÉTODOS DE FABRICACIÓN: 13 ________________________________________________________________________________________________________________________________________________. 1.1.3.4.. Máquinas.. Las máquinas sopladoras se han desarrollado de una manera diferente en las distintas regiones y países del mundo. Mientras que Europa se decantó por los modelos de alta tecnología con un nivel superior de automatización y desarrollo de los sistemas servohidráulicos para movimientos extremadamente rápidos y reproducibles, y toda la tecnología imaginable para disminuir el peso de las piezas sopladas, América orientó su estrategia alrededor de las máquinas sólidas con poca automatización o medición y control tecnológico. Aquí el énfasis se pone en los altos volúmenes de producción y en la simplicidad de operación. En los últimos años se han establecido pequeñas compañías en Europa del Este suministrando una limitada gama de sopladoras de diseño poco sofisticado; los fabricantes asiáticos producen copias creativas de modelos europeos de los años 70 y 80. Italia se ha convertido en el principal competidor; basado en la inventiva técnica de los ingenieros italianos, este país ahora produce casi tantas sopladoras como Alemania. Krupp Kautex reúne una variedad de requerimientos de diferentes mercados a través de la presencia local. En China, Krupp Chen fabrica máquinas sencillas para los mercados chino y asiático y en América del Norte producen máquinas adecuadas a sus necesidades. (Kandt, 1999). Figura 3: Sopladora KCC, desarrollada y construida en china. Sin embargo, todas las sopladoras para el mercado mundial de Europa, África, Australia y Sudamérica se siguen diseñando en Bonn. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(38) ESTUDIO BIBLIOGRÁFICO DEL PROCESO DE SOPLADO DE PLÁSTICO, DISEÑO DE MOLDES, Y MÉTODOS DE FABRICACIÓN: 14 ________________________________________________________________________________________________________________________________________________. 1.1.4.. Perspectiva.. ¿Existen tendencias reconocidas en el campo del soplado? En relación a esta cuestión se prevé que continúen los esfuerzos hacia la reducción de costes y el aumento de la automatización. Las operaciones de acabado manual serán reemplazadas por unidades de producción totalmente automatizadas. En el futuro, incluso las máquinas más complejas podrán manejarse por personal que no esté entrenado. A través de la monitorización centralizada de los datos de producción la responsabilidad operacional y las decisiones estarán en manos de un pequeño grupo de especialistas. En este ámbito, las unidades de auto-optimización se utilizarán para monitorizar incluso los procesos más complejos. Un menú guiado para la localización y reparación de averías será una característica estándar de las máquinas de soplado, así como el cambio automatizado de los moldes para minimizar los tiempos de reestampación y recortar costes. El objetivo principal en el futuro continuará siendo aumentar al máximo el volumen de producción en tiempos menores sin que interfiera en los índices de calidad. 1.2. Proceso de diseño de moldes para soplado. Una vez que se tiene el modelo de la pieza definitivo, se puede empezar a diseñar el molde. A la hora de diseñarlo hay que tener en cuenta diferente aspectos, sin dudar que el principal es la pieza. La geometría de la pieza condicionará su posición en el molde, el posicionamiento del sistema de alimentación, del sistema de refrigeración, del sistema de expulsión, en definitiva, todo el molde gira entorno a la geometría de esta y a las condiciones de trabajo que se verá sometida. Actualmente existen varias empresas especializadas que suministran moldes muy bien elaborados y preparados con lo que se ahorra mucho tiempo en su fabricación, pero lo más importante seguidamente de realizar un análisis de la pieza es ubicarla bien y ajustar esta al molde. En definitiva, se debe seleccionar el molde que más convenga y que mejor se ajuste a la pieza que se quiere fabricar. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(39) ESTUDIO BIBLIOGRÁFICO DEL PROCESO DE SOPLADO DE PLÁSTICO, DISEÑO DE MOLDES, Y MÉTODOS DE FABRICACIÓN: 15 ________________________________________________________________________________________________________________________________________________. 1.2.1.. Análisis de la pieza.. Antes de comenzar a diseñar una pieza siempre se debe realizar un estudio referente al entorno de la misma, teniendo en cuenta las condiciones de trabajo, el medio en que radica, la geometría que la define y su clasificación, atendiendo a su tamaño y complejidad. Todo esto mayormente está dado por una necesidad de fabricación, lo que exige todas las exigencias necesarias. 1.2.2.. Selección del material de la pieza.. La elección de un material polimérico para la fabricación de piezas viene dada después de analizar diferentes tipos de plástico, y finalidad de la pieza ya que el mundo del polímero es muy extenso, pudiendo clasificar estos materiales según su estructura interna, resistencia a la temperatura, fragilidad, dureza, etc. También se hace necesario el análisis de contracción del material, por ejemplo, si un producto tiene que tener 6 cm de longitud y el factor de contracción es 0.010 cm/cm, la cavidad del molde debe de ser hecha para que mida 6.06 cm de longitud para que produzca una pieza de 6 cm. Por lo tanto, la necesidad de la contracción a la hora de seleccionar el material es evidente, así como su viscosidad, la cual brinda la información del espesor en estado líquido, válida para el conocimiento de las afectaciones a las propiedades físicas del material, entre otras.(Rodríguez., 2012) 1.2.3.. Ubicación de la pieza y número de cavidades.. La ubicación de la pieza y el número de cavidades que tiene que tener el molde, viene determinado por un seguido de condiciones técnicas y económicas que impone el cliente. Por un lado, se tiene la geometría de la pieza y el volumen de piezas a producir al año y por el otro la disponibilidad económica del cliente. La forma y las dimensiones de la pieza serán el factor clave a la hora de posicionar la pieza en el molde. Se suele pensar que una pieza grande ocupara mucho espacio y que su molde será muy grande y que al contrario una pieza pequeña ocupara poco espacio en el molde y podrá ser más pequeño. Esto sería cierto si la pieza fuera simple y sencilla ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(40) ESTUDIO BIBLIOGRÁFICO DEL PROCESO DE SOPLADO DE PLÁSTICO, DISEÑO DE MOLDES, Y MÉTODOS DE FABRICACIÓN: 16 ________________________________________________________________________________________________________________________________________________. geométricamente, pero normalmente no es así y una pieza pequeña puede tener muchos negativos que solo se pueden solventar utilizando varias correderas, con lo cual el volumen del molde final es mucho más grande de lo que la pieza es en realidad.(Rodríguez., 2012) 1.2.4. Cavidad. La cavidad es la parte del molde que está en contacto con las que serán las caras vistas de la pieza. También se denomina hembra y sus dimensiones suelen ser un 1,006% superior a las de la pieza para hacer frente a las contracciones que sufra el material, respetando así las dimensiones originales de la pieza. (Cabanes, 2013). Para la selección del número de cavidades existen disímiles vías de obtención, y más para la rama de inyección, una de las más usadas tanto en inyección como en solado, está basada en la cantidad de piezas al año, dependiendo del espesor máximo de la pieza a elaborar. 1.2.5. Núcleo. El núcleo o macho por su parte, es la parte que queda en contacto con las caras ocultas. En las piezas elaboradas por soplado no se tiene en cuenta este paso debido a que son huecas.(Rodríguez., 2012) 1.2.6. Centrado de cierre del molde y bordes de corte. Este es un aspecto muy importante, ya que garantiza que el cierre del molde correctamente centrado, evitando desniveles de espesor deformaciones de la pieza y escape de materia prima. Por lo que cada parte del molde debe estar montada en las placas de apoyo, y estas a la vez a los platos portamoldes de la máquina, los cuales se alinean. Los bordes de corte están destinados a realizar el corte del material extruido y se encuentran mayormente en los insertos de los moldes, por lo que deben ser construidos de aceros aleados. 1.2.7. Rebajes y chaflanes. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(41) ESTUDIO BIBLIOGRÁFICO DEL PROCESO DE SOPLADO DE PLÁSTICO, DISEÑO DE MOLDES, Y MÉTODOS DE FABRICACIÓN: 17 ________________________________________________________________________________________________________________________________________________. Los rebajes son elaborados con el fin de que no incidan los tornillos de sujeción del molde a la máquina con la superficie de cierre del molde. 1.2.8. Escape de aire. El escape de aire colocado en el molde diseñado consiste en una ranura circular (canal principal) ubicada en una zona de la hembra que asegura que los gases tendrán la posibilidad de escapar, distribuyéndose posteriormente en las cuatro ranuras que dirigen el aire hacia afuera del molde (canales secundarios). La profundidad de la tolerancia de escape de aire es de 0,03 mm, para asegurar que el polímero no pueda escapar causando rebabas o problemas de desmoldeo. En caso del proceso por soplado existen situaciones en las que no se considera este aspecto, como cuando la pieza no posee un gran volumen no es necesario generar canales para el escape de aire.(Rodríguez., 2012) 1.2.9. Canales de refrigeración. El sistema de refrigeración, en todas las regiones del molde, se hace bajo el cumplimiento de las distancias “canal-cavidad” y “canal-canal”. Este sistema permite la solidificación del polímero en segundos aumentándola velocidad de producción. En el caso del proceso de soplado la refrigeración no es para nada compleja y su ciclo de enfriamiento está dado por el tecnólogo, basado en comprobaciones prácticas. 1.2.10. Anillo centrador y de corte doble. Existen anillos centradores normalizados, pero en caso de reducido espacio sería imposible montarlo en el molde por lo que se tiene que modificar algunas medidas, respetado las dimensiones interiores del anillo, ya que son normalizadas para las boquillas, y se modifican los diámetros exteriores según sea necesario. El anillo se situará en el macho del molde, e irá unido al molde mediante tornillos (Rodríguez., 2012), no siendo así en el molde para soplado ya que en estos se diseñan anillos de corte doble, ubicados cada uno en un parte del molde y al este cerrarse provocan un corte del material.. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(42) ESTUDIO BIBLIOGRÁFICO DEL PROCESO DE SOPLADO DE PLÁSTICO, DISEÑO DE MOLDES, Y MÉTODOS DE FABRICACIÓN: 18 ________________________________________________________________________________________________________________________________________________. Figura 4: Anillo de corte doble. 1.2.11. Elementos de fijación. Finalmente, queda nombrar un elemento muy importante, los tornillos de fijación, otro elemento que está normalizado. El molde necesita tornillos para la unión del macho y la hembra a la máquina o para las dos mitades en caso de soplado, y para la fijación del anillo centrador o de los anillos de corte. 1.2.12. Materiales para la fabricación de moldes. Dadas las características de la pieza y las necesidades del proceso, se deben seleccionar materiales que presenten alta conductividad térmica, tanto para el proceso de inyección, como el de soplado, son indispensables moldes de gran calidad con una elaboración muy precisa, y que sean muy resistentes para que tengan una vida útil prolongada. Estos moldes se fabrican actualmente en aceros, metales no férricos como el aluminio, materiales de colada no metálica, obtenidos galvánicamente u otros a base de materiales cerámicos.(Barcelona, 2015) Los moldes dependen de varios factores, tales como: -. Las exigencias que se le piden a la pieza.. -. Los costes de fabricación del molde.. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(43) ESTUDIO BIBLIOGRÁFICO DEL PROCESO DE SOPLADO DE PLÁSTICO, DISEÑO DE MOLDES, Y MÉTODOS DE FABRICACIÓN: 19 ________________________________________________________________________________________________________________________________________________. -. El tiempo de ciclo.. -. El número de piezas que se quiere fabricar con el molde. (Vida útil).. La elección del mejor material que se adapte a las necesidades del molde, aseguran la calidad desde la etapa inicial. Es muy importante que las diferentes partes que intervienen en el proceso productivo de un molde tengan en cuenta la opinión de los aceristas y de los talleres especializados en tratamientos térmicos y termoquímicos desde la fase de desarrollo. Se sobreentiende que un material no puede presentar todas las propiedades que se deseen, por lo tanto, antes de fabricar el molde, es preciso exponer y debatir las propiedades indispensables impuestas por su aplicabilidad. Estas pueden estimarse según los cuatro puntos de vista siguientes: - Tipo de masa de moldeo a elaborar (exigencias relativas a corrosión, abrasión, conductividad térmica y viscosidad). - Tipo y magnitud del esfuerzo mecánico previsible (tamaño de la cavidad, presión de inyección, variaciones de forma, presión residual). - Método de obtención del vaciado del bloque (arranque de viruta, estampado, erosión). - Tratamiento térmico necesario. 1.2.13. Aceros. Existen cinco tipos de acero que se pueden utilizar para la fabricación de moldes, los cuales son los siguientes. 1.2.13.1. Aceros de cementación. Los aceros de cementación tienen unas características óptimas para la construcción de moldes. Su principal ventaja es que por carburación de la superficie se obtiene una gran dureza superficial, y, además, un núcleo resistente y tenaz. La elevada dureza superficial ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(44) ESTUDIO BIBLIOGRÁFICO DEL PROCESO DE SOPLADO DE PLÁSTICO, DISEÑO DE MOLDES, Y MÉTODOS DE FABRICACIÓN: 20 ________________________________________________________________________________________________________________________________________________. hace que los moldes sean resistentes a la abrasión y con el núcleo resistente y tenaz se consigue más resistencia a esfuerzos de flexión bruscos. Otra característica que hace que sean aceros ideales para la fabricación de moldes, es que son aceros con gran capacidad para el pulido y el mecanizado.(Barcelona, 2015) El tratamiento térmico para obtener un acero cementado consiste en calentar el acero en un medio que aporte carbono, manteniendo una temperatura entre 800-900 grados y enfriándolo a continuación con agua o aceite. La cantidad de carbono no puede ser superior al 0.2% en el núcleo, mientras que en la capa externa puede llegar al 0.8%. Si después de la carburación se aplica un revenido, se obtiene una superficie dura y resistente al desgaste, mientras el núcleo, con menos contenido en carbono, es más tenaz y blando. Dependiendo de la temperatura y de la duración de esta, la capa de acero cementada puede ser de entre 0.6 a 2mm.(David Juárez, 2012) 1.2.13.2. Aceros bonificados. Estos aceros son especialmente utilizados en moldes de grandes dimensiones, debido a que cuando se realizan los tratamientos térmicos, especialmente el cimentado, el molde sufre cambios dimensionales que podrían provocar cambios en las dimensiones de la pieza que se desea obtener. Mediante la bonificación se consigue una elevada resistencia a la tracción y la tenacidad en toda la sección del acero. También tiene buenas caracterizas para su maquinado. En cuanto a las desventajas tienen poca resistencia a la abrasión y una deficiente calidad de la superficie del molde, que habitualmente hace necesario un tratamiento superficial como cromado. Son bonificados en la propia industria metalúrgica donde son sometidos a un tratamiento de revenido después del temple. Según aumenta la temperatura del revenido, el acero se alarga y se hace más tenaz, pero también disminuye su dureza y resistencia.(David Juárez, 2012). ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

(45) ESTUDIO BIBLIOGRÁFICO DEL PROCESO DE SOPLADO DE PLÁSTICO, DISEÑO DE MOLDES, Y MÉTODOS DE FABRICACIÓN: 21 ________________________________________________________________________________________________________________________________________________. 1.2.13.3. Aceros de temple total. En los aceros con un templado total, lo que se desea es aumentar la dureza de forma significativa y esto se consigue calentando el acero a una temperatura elevada y enfriándolo rápidamente con aceite, agua o aire. De esta manera, permitimos la formación de martensita aumentado la dureza. Los moldes fabricados con este tipo de acero tienen gran resistencia a la abrasión como consecuencia de su elevada dureza, pero también son más sensibles a la formación de grietas y a la deformación comparada con los aceros de cementación o bonificación y esto es debido a que tienen una menor tenacidad. Por esta razón, los aceros de templado total solo se utilizan para moldes pequeños o medianos. (MOLDMAX®, 2010) 1.2.13.4. Aceros nitrurados. Los aceros cuya aleación tenga aditivos que formen nitruros pueden nitrurarse. Estos aditivos de aleación son el cromo, el aluminio, el vanadio y el molibdeno. Los aceros que se quieren nitrurar, se someten a un recocido en un baño salino de características especiales, que varía según se aplique un nitrurado o un ionitrurado, se produce una difusión de nitrógeno en la superficie del molde y los aditivos de la aleación forman nitruros, que forman una capa nitrurada de una dureza de 665 a 1235 HB, según el tipo de acero y el procedimiento utilizado. Al contrario de otros tratamientos la dureza máxima, se consigue en el interior de la capa nitrurada. Por este motivo es necesario realizar un pulido de la superficie después del nitrurado. En cambio, si aplicamos un ionitrurado no es necesario realizar ningún trabajo posterior. El espesor de la capa de nitruración depende del tiempo de duración de la operación. Normalmente con una capa de 0.3mm de nitrurado ya es suficiente para moldes de inyección, que se consigue con una duración de la nitruración de 30 horas.(David Juárez, 2012) Las ventajas de estos aceros es que se obtienen moldes sin tensiones, de gran tenacidad, con una elevada dureza superficial y una resistencia a la corrosión mejorada. Además, que este tratamiento no produce deformaciones en el molde durante el proceso de nitrurado. ________________________________________________________________________________________________________________________________________________ DISEÑO DEL MOLDE PARA SOPLADO DE UNA PIEZA TIPO CAPULLO Y OBTENCIÓN DEL CÓDIGO CNC DE PROGRAMACIÓN PARA LOS INSERTOS Y LA CAVIDAD IMAGEN..

Figure

Documento similar

Tras establecer un programa de trabajo (en el que se fijaban pre- visiones para las reuniones que se pretendían celebrar los posteriores 10 de julio —actual papel de los

En cuarto lugar, se establecen unos medios para la actuación de re- fuerzo de la Cohesión (conducción y coordinación de las políticas eco- nómicas nacionales, políticas y acciones

Volviendo a la jurisprudencia del Tribunal de Justicia, conviene recor- dar que, con el tiempo, este órgano se vio en la necesidad de determinar si los actos de los Estados

[r]

A partir de los resultados de este análisis en los que la entrevistadora es la protagonista frente a los entrevistados, la información política veraz, que se supone que

[r]

Ante todo, la obligación política no es una obligación jurídica en el sentido de un deber jurídico-positivo. Ello es absolutamente evidente cuando se piensa, por ejemplo, en la

1. LAS GARANTÍAS CONSTITUCIONALES.—2. C) La reforma constitucional de 1994. D) Las tres etapas del amparo argentino. F) Las vías previas al amparo. H) La acción es judicial en