Desarrollo de componentes para sistema de monitoreo en tiempo real de la calidad de procesos de soldadura con arco eléctrico

Texto completo

(2) Resumen Los sistemas de monitoreo de la calidad de soldadura en tiempo real permiten reducir los costos de producción al disminuir la salida de productos defectuosos de las líneas de producción, al mismo tiempo, permiten auxiliar los procesos de desarrollo de nuevos materiales de aporte profundizando en el estudio de su comportamiento. Este trabajo está orientado al desarrollo de herramientas y componentes de un sistema de monitoreo de la calidad de procesos de soldadura por arco eléctrico para la evaluación del comportamiento de los mismos, mediante la implementación de dispositivos y programas de sensado y análisis que permiten relacionar los parámetros eléctricos del proceso de soldadura con la posición real en la unión soldada con los cuales se puede determinar la estabilidad del arco de soldadura a lo largo de todo el proceso teniendo así localizados los posibles defectos que puedan aparecer en la unión.. Abstract Monitoring the weld quality in real time systems can reduce production costs by reducing the output of defective products in production lines, as well as allow assisting processes for the development of new materials contributing to deepen the study of their behavior. This work is aimed at developing tools and components of a system of quality monitoring processes of arc welding for the evaluation of their behavior during the process by implementing programs and sensing devices and analysis, to relate the electrical parameters of the welding process with the actual position in the weld, with which to evaluate the stability of the welding arc along the whole process and taking located any defects that may appear in the union.. 1.

(3) ÍNDICE INTRODUCCIÓN .............................................................................................................................4 Problema Práctico ..................................................................................................................................4 Objeto de la Investigación .....................................................................................................................4 Hipótesis...................................................................................................................................................5 Objetivo General .....................................................................................................................................5 Objetivos específicos .............................................................................................................................5 Tareas.......................................................................................................................................................5 CAPÍTULO I. ESTUDIO DE COMPONENTES PARA SISTEMA DE MONITOREO DE LA CALIDAD DE PROCESOS DE SOLDADURA CON ARCO ELÉCTRICO ...................................7 1.1. Sistemas de monitoreo de procesos de soldadura en tiempo real .........................................7 1.1.1. Detección de perturbaciones en soldadura basado en el monitoreo de la acústica aerotransportada del proceso ...........................................................................................................7 1.1.2. Sistemas de detección de defectos mediante el análisis de la espectroscopia del plasma de soldadura ....................................................................................................................... 11 1.1.3. Sistemas de monitoreo de los parámetros eléctricos del arco. ..................................... 13 1.2. Dispositivos para sensado de posición .................................................................................... 17 1.2.1. Potenciómetros ..................................................................................................................... 17 1.2.2. Codificadores incrementales............................................................................................... 19 1.2.3. Codificadores absolutos ...................................................................................................... 21 1.2.4. Transformador diferencial de variación lineal (LVTD). ................................................... 22 1.3. Software de sensado y procesamiento de datos .................................................................... 24 Conclusiones del Capítulo.................................................................................................................. 25 CAPÍTULO II. SISTEMA DE MONITOREO EN TIEMPO REAL DE CALIDAD DE PROCESOS DE SOLDADURA CON ARCO ELÉCTRICO ......................................................... 25 2.1. Instalación experimental para procesos de soldadura con arco eléctrico .......................... 26 2.2. Sensor de posición ...................................................................................................................... 27 2.3. Programa de interface del posicionador................................................................................... 31 2.4. Programa para procesamiento de las señales eléctricas del arco de soldadura .............. 33 Conclusiones del Capítulo.................................................................................................................. 37 CAPÍTULO III. VALIDACIÓN DE LOS COMPONENTES DEL SISTEMA DE MONITOREO .... 38 3.1. Validación del programa de procesamiento de las datas ...................................................... 38. 2.

(4) 3.2. Puesta en marcha del sistema................................................................................................... 39 3.3. Calibración manual del sistema ................................................................................................. 40 3.4. Calibración final del posicionador .............................................................................................. 41 3.5. Análisis de los resultados ........................................................................................................... 45 Conclusiones del Capítulo.................................................................................................................. 47 CONCLUSIONES GENERALES .................................................................................................. 48 RECOMENDACIONES ................................................................................................................. 49 BIBLIOGRAFÍA ............................................................................................................................. 50 ANEXOS ........................................................................................................................................ 52. 3.

(5) INTRODUCCIÓN La alta industria basa su productividad en la automatización del equipamiento, a través del sensado, procesamiento y control en tiempo real, de parámetros determinantes en diversos procesos industriales, para esto se auxilia de la computación, la informática y las comunicaciones. Los sistemas de monitoreo en tiempo real de la calidad de la soldadura, permiten optimizar el tiempo de producción y reducir la probabilidad de salida de productos defectuosos, aumentando la calidad de los mismos. En el campo de la soldadura, los sistemas de monitoreo en tiempo real permiten auxiliar los procesos de desarrollo de nuevos consumibles y el control de su calidad. Se han reportado estudios dirigidos a la vinculación de los defectos de soldadura con el comportamiento eléctrico de los electrodos, que requieren de dispositivos y métodos relacionados con la adquisición y el procesamiento de los parámetros eléctricos del arco [1-4]. Los sistemas de monitoreo de la calidad en tiempo real se hacen cada vez más importantes en los tiempo actuales, en los que la industria a nivel mundial está casi totalmente automatizada y la investigación asociada a este desarrollo requiere de su aplicación [2, 3, 5-8].. Problema Práctico En un sistema de monitoreo de la calidad de procesos de soldadura por arco eléctrico, se necesita sensar digitalmente y procesar las señales eléctricas del arco y su posición a lo largo del proceso, evaluando así, en tiempo real, la estabilidad del proceso.. Objeto de la Investigación Monitoreo de procesos de soldadura por arco eléctrico con electrodos revestidos.. 4.

(6) Hipótesis El desarrollo de un sistema eficiente de monitoreo de la calidad del proceso de soldadura, mediante el sensado en tiempo real de las señales eléctricas del proceso respecto a la posición del arco de soldadura durante su ejecución, permitirá detectar y tener localizadas las posibles fallas que puedan aparecer en la unión soldada.. Objetivo General Desarrollar herramientas componentes de un sistema de monitoreo de la calidad en tiempo real de procesos de soldadura con arco eléctrico, encaminado a la detección y corrección de sus defectos.. Objetivos específicos 1. Realizar un análisis sobre las diferencias, ventajas y desventajas de los. sistemas destinados al monitoreo de la calidad en procesos industriales, en tiempo real, del proceso de soldadura con electrodo revestido. 2. Implementar una instalación experimental para al monitoreo de la calidad de los electrodos revestidos, en tiempo real. 3. Desarrollar y validar programas de obtención y procesamiento de las datas experimentales para la evaluación del comportamiento de los parámetros eléctricos y de posición, en tiempo real, del proceso de soldadura con electrodo revestido.. Tareas 1. Análisis de algunos sistemas de monitoreo de calidad de soldadura en tiempo real. 2. Implementación de la instalación experimental para al monitoreo de la calidad de los electrodos revestidos, en tiempo real. 3. Integración de un mouse serie modificado para su uso como dispositivo para el sensado de posición durante el proceso de soldadura con electrodo revestido y desarrollo de un programa que permita la obtención de estas datas, en tiempo real.. 5.

(7) 4. Desarrollo de un programa, que permita el procesamiento y análisis de las señales eléctricas del arco respecto a la posición y velocidad de soldadura obtenidas. 5. Validación de los componentes del sistema de monitoreo de calidad de soldadura en tiempo real.. 6.

(8) CAPÍTULO I. ESTUDIO DE COMPONENTES PARA SISTEMA DE MONITOREO DE LA CALIDAD DE PROCESOS DE SOLDADURA CON ARCO ELÉCTRICO. En más del 50 % de los productos manufacturados en el mundo se utiliza algún tipo de proceso de soldadura. Una soldadura aceptable requiere de un fino ajuste de los parámetros esenciales del proceso para lograr una óptima calidad, incluso pequeñas variaciones en estos parámetros puede causar un resultado inadmisible. Por lo tanto, en las grandes producciones automáticas se necesita disponer de un sistema sólido y confiable de detección de fallas en la soldadura en tiempo real, sobre todo para aplicaciones donde se requiere una alta fiabilidad. En la bibliografía consultada [1-3, 5-14] se presentan varios estudios e instalaciones experimentales. sobre. este. tema,. las. cuales. basan. su. funcionamiento. fundamentalmente en el monitoreo de las ondas sonoras emitidas por el arco eléctrico del proceso [6, 8], monitoreo de la espectroscopia del plasma de la soldadura [5, 13, 14], y monitoreo de las señales de corriente y voltaje [1, 3, 9]. También fueron encontradas referencias a otros tipos de análisis como: utilización de ondas de ultrasonido en tiempo real[11], utilización de sistemas con fibras ópticas [10], procesamiento de imágenes [12], termografía infrarroja, simulaciones numéricas del arco de soldadura, análisis de emisiones electromagnéticas, y el uso de sistemas inteligentes de redes neuronales.. 1.1. Sistemas de monitoreo de procesos de soldadura en tiempo real 1.1.1. Detección de perturbaciones en soldadura basado en el monitoreo de la acústica aerotransportada del proceso El sonido del proceso de soldadura es una consecuencia de la modulación en amplitud de la corriente por la tensión del arco [6], en el proceso, el cual puede representar el comportamiento de la secuencia de cortocircuitos e igniciones de la tensión de arco y por tanto abre la posibilidad de detectar acústicamente perturbaciones en el arco de soldadura. 7.

(9) La principal ventaja del monitoreo del sonido producido por el arco eléctrico radica en que no necesita tener conexiones eléctricas al proceso de soldadura, ya que el sonido. es. trasmitido. desde. el arco. eléctrico. hasta. el sensor. acústico. mecánicamente. Esto facilita la instalación del sensor en el proceso lo que reduce la posibilidad de alterar los parámetros eléctricos en el proceso de soldadura, y al mismo tiempo, su no conectividad eléctrica al proceso reduce la influencia de las interferencias electromagnéticas en el sensor acústico [6]. En este método es necesario reducir el nivel de ruido ambiental de la señal del sonido del arco para ser procesada y obtener la información requerida del proceso. Estas operaciones implican un elevado costo computacional, requiriendo sistemas computacionales de alto desempeño Figura 1.1.. Figura 1.1. Hardware y Equipos usados en el sistema [6].. Utilizando estos métodos se han hecho estudios utilizando el proceso GMAW como caso de estudio. En el proceso GMAW aparecen diferentes fuentes de sonido simultánea y/o sucesivamente las cuales tienen diferentes características que difieren en tiempo y en la forma de aparición. En lo concerniente al tiempo hay dos características de generación de sonido en intervalos de tiempo, la primera es el cortocircuito que termina con el encendido del arco (Figura 1.2. puntos 1 - 4) y la segunda es durante la oscilación del arco encendido la cual termina con la extinción del arco (Figura 1.2. Puntos 6 - 1 y del 4 – 6 ) [8].. 8.

(10) Figura 1.2. Diferentes fases de transferencia de metal durante un proceso GMAW en modo cortocircuito [8].. De acuerdo con la forma en que aparecen los sonidos pueden aparecer en forma de impulsos o el llamado “ruido turbulento” [8]. Los sonidos en impulsos están dados por los cambios rápidos de corriente y tienen dos orígenes. El primer origen está dado por los cortocircuitos entre el electrodo y el material soldado (Figura 1.2. punto 1), el segundo origen es cuando se desprende la gota de metal fundido del electrodo y provoca la chispa de reencendido del arco, lo cual causa un rápido incremento en la temperatura y la expansión del gas de protección alrededor del arco, (Figura 1.2. punto 4) [8]. El “ruido turbulento” es el resultado de muchos procesos y mecanismos que generan sonido o tienen influencia en la propagación de ondas sonoras. Además de esos, la oscilación del arco de soldadura, del electrodo y del baño de soldadura así como los cambios del material debidos a las tensiones internas, son los más importantes [8].. 9.

(11) Figura 1.3. Relación corriente y señales acusticas en un proceso GMAW.. Figura 1.4. Relación Corriente y señales acústicas en un proceso MIG/MAG [6].. 10.

(12) Figura 1.5. Correspondencia entre picos en el arco de soldadura y en las ondas sonoras [8].. Figura 1.6. Defecto detectado [8].. 1.1.2. Sistemas de detección de defectos mediante el análisis de la espectroscopia del plasma de soldadura Este método utiliza la temperatura electrónica, calculada a partir de las intensidades de las líneas de emisión en el espectro electromagnético dentro de la región visible, como un indicador de cambio en la calidad esperada. Algunas líneas de emisión,. 11.

(13) especialmente elegidas, pueden dar indicio de contaminación de la soldadura con el hidrógeno [14]. Dos diferentes tipos de análisis se pueden hacer en el plasma: cualitativos y cuantitativos. En un análisis cualitativo (Identificación de los elementos químicos) se pueden identificar los elementos que están presentes en el plasma y por tanto permite la detección de contaminación en la soldadura. El segundo análisis corresponde en el control de las intensidades de las líneas elegidas en el espectro. Lo que puede ser usado para calcular la temperatura electrónica y la densidad del plasma [13]. La longitud de onda asociada con la intensidad máxima de la continuidad del plasma puede ser una variable de un buen seguimiento, lo que permite la detección de pequeños defectos de soldadura [5]. La implementación de esta solución es bastante simple aunque necesita de un alto costo en equipamiento e implementación del sistema Figura 1.7.. Figura 1.7. Instalación experimental para el análisis de soldadura GTAW utilizando espectroscopia [13].. 12.

(14) Figura 1.8. Defectos detectados utilizando el método de la espectroscopia, en proceso GTAW [13].. Figura 1.9. Detección de defectos utilizando otros métodos de análisis de la espectrometría del arco de soldadura, en un proceso TIG [5].. 1.1.3. Sistemas de monitoreo de los parámetros eléctricos del arco. La mayor parte de los equipos de monitoreo de tensión de arco y corriente utilizan sensores basados en divisores de tensión y efecto hall respectivamente y son instalados directamente en el proceso, esto quiere decir que existe conexión eléctrica entre los sensores y el proceso de soldadura [6].. 13.

(15) El sensado en tiempo real de los parámetros eléctricos del arco, permite evaluar el comportamiento de los fenómenos de transferencia de carga eléctrica y de transferencia metálica, los cuales están relacionados a la transferencia energética y de masa a través del arco, lo que define la calidad del producto obtenido por soldadura [15]. Estos sistemas de monitoreo funcionan mediante el sensando de las señales de corriente y voltaje del arco durante el proceso, para analizar su variación a lo largo del mismo, diversos autores [15, 16] coinciden en que utilizar una frecuencia de muestreo de 5000 muestras por segundo es adecuado para las señales provenientes del arco eléctrico en electrodos revestidos [4]. La ocurrencia de cortocircuitos o alguna otra anomalía tanto en el material de aporte como en el metal base, fundente, gases protectores, o algún otro factor externo, reflejan cambios apreciables en las señales eléctricas del arco las cuales pueden ser detectadas por estos sistemas en tiempo real, para su posterior procesamiento y análisis. La conexión directa de sensores en el proceso de soldadura presenta dos desventajas considerables [6]: 1. El proceso de soldadura debido a su sensibilidad ante la variación de parámetros puede verse interferido por la presencia de sensores que tengan conexión eléctrica alterando la impedancia del arco eléctrico cuya variación podría generar inestabilidades que son indeseables 2. Las interferencias electromagnéticas que produce el arco eléctrico altera considerablemente la lectura realizada por los sensores que tienen conexión eléctrica con el proceso. Este método de monitoreo del arco de soldadura es sencillo de aplicar, como se puede apreciar en la Figura 1.10 no presenta grandes complicaciones en la instalación siempre y cuando se tengan en consideración las desventajas anteriormente descritas para no introducir errores a la hora de realizar el proceso.. 14.

(16) 1 a. b. Manivela. c d e f. 3 B. PC 2. G. 5. 6 4. Figura 1.10. Esquema de una instalación experimental para el estudio del comportamiento eléctrico de electrodos revestidos soldadura SMAW [17].. 1. Acondicionador de señales eléctricas. 2. Dispositivo por gravedad de alimentación del electrodo. 3. Transformador de soldadura AIRCO 220V AC. 4. Censor de corriente tipo “Shunt” de 60 mV a 250 A, clase 0,5. 5. Mesa de trabajo. 6. Computadora con un sistema de adquisición de datos. El dispositivo de alimentación por gravedad (2) en la Figura 1.10, ampliado en la Figura 1.11, consta de una base metálica (3), que sostiene un soporte vertical (2) por el que se desliza por gravedad la corredera (6) solidaria al brazo (9), que soporta la tenaza (8), sosteniendo al electrodo (5) por el extremo opuesto al cordón de soldadura (11) y, a la vez, suministrando el contacto eléctrico con el conductor (10), proveniente de la fuente de soldadura, mediante una unión roscada desarmable (7). La tenaza (8) gira respecto a un eje pasante perpendicular a la pieza (9), lo que permite ajustar el ángulo de incidencia (α) del electrodo respecto a 15.

(17) la placa a soldar (4).. La varilla (1) limita el movimiento radial del electrodo. restringiendo las oscilaciones en la trayectoria del cordón (11) [17]. 7. 10. 9 8 1. 5. 6 2. 11. 3. 3. 4. Figura 1.11. Dispositivo de Alimentación Automática [17].. Al iniciarse el arco de soldadura, el consumo del electrodo hace que la corredera (6) baje gravitacionalmente, mientras la punta del electrodo se consume por el intenso calor del arco. Con este dispositivo es posible variar los ángulos de incidencia del electrodo a la placa a soldar, cuando se suelda con diferentes corrientes, tasas de fusión, diferentes electrodos, sin afectar la respuesta típica del electrodo con ningún dispositivo adicional al sistema. El sistema de adquisición de las señales eléctricas del proceso está compuesto por una tarjeta de adquisición de datos conectada en el interior de una computadora (6) Figura 1.10 y un dispositivo acondicionador de señales (1) que permite aislar los circuitos eléctricos de la computadora y el arco de soldadura para proteger la misma, así como acondicionar las salidas de los sensores a la entrada de la tarjeta de adquisición de datos.. 16.

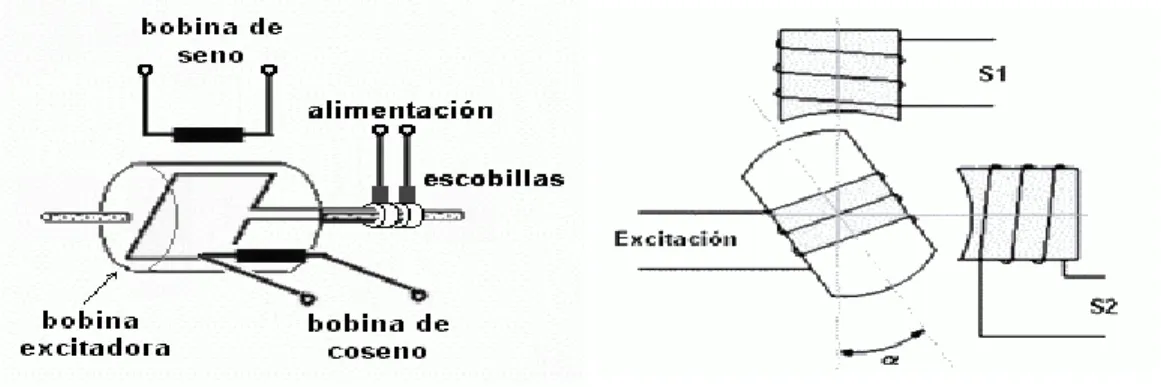

(18) 1.2. Dispositivos para sensado de posición El control de la posición en cualquier proceso de control o evaluación en tiempo real es fundamental para tener localizadas las perturbaciones que ocurran en un momento dado, y tener la relación entre los parámetros que se están sensando con el lugar que ocurrieron. En los sistemas de monitoreo de procesos de soldadura en tiempo real esto es fundamental para tener localizados los posibles defectos en el cordón, para ser evaluados con otras técnicas de control de calidad, y así evitar el ensayo de toda la unión soldada. La creciente presencia de sistemas digitales para el tratamiento y presentación de la información en los sistemas de medida y control, hace muy atractivos aquellos sensores que ofrecen directamente a su salida una señal en forma digital, por la simplificación que suponen en el acondicionamiento de señales y su mayor inmunidad a las interferencias electromagnéticas en determinados casos [18]. Los transductores de posición angular, de un eje, son componentes fundamentales en la tecnología de control. Es difícil encontrar sistemas mecánicos industriales automatizados que no tengan varios ejes de movimiento angular o lineal. Utilizando un acoplamiento directo o algún tipo de acoplamiento mecánico que realice la adaptación, un codificador de la posición angular se puede utilizar en el monitoreo de cualquier tipo de desplazamiento [19]. 1.2.1. Potenciómetros. Dentro de un potenciómetro normal (Figura 1.12) encontraremos un anillo circular de material resistivo (resistor). Sobre el eje del potenciómetro hay un contacto que gira, deslizándose sobre este material resistivo. La resistencia eléctrica entre un extremo del anillo y el contacto es proporcional a la posición angular del eje [16].. 17.

(19) Figura 1.12. Diagrama de un potenciómetro. En verde, el anillo de resistor.. Si se aplica un voltaje entre los extremos del resistor del potenciómetro (Figura 1.12), el voltaje en el contacto varía en relación directa con la posición angular del eje. Este voltaje se puede ingresar a un convertidor analógico-digital [16]. Tipos de potenciómetros [17] Según su aplicación: . Potenciómetros de mando. Son adecuados para su uso como elemento de control en los aparatos electrónicos. El usuario acciona sobre ellos para variar los parámetros normales de funcionamiento.. . Potenciómetros. de. ajuste.. Controlan. parámetros. preajustados,. normalmente en fábrica, que el usuario no suele tener que retocar, por lo que no suelen ser accesibles desde el exterior. Existen tanto encapsulados en plástico como sin cápsula, y se suelen distinguir potenciómetros de ajuste vertical, cuyo eje de giro es vertical, y potenciómetros de ajuste horizontal, con el eje de giro paralelo al circuito impreso. Según la ley de variación de la resistencia R = ρ(θ): . Potenciómetros lineales. La resistencia es proporcional al ángulo de giro.. . Logarítmicos. La resistencia depende logarítmicamente del ángulo de giro.. . Sinusoidales. La resistencia es proporcional al seno del ángulo de giro. Dos potenciómetros sinusoidales solidarios y girados 90° proporcionan el seno y el coseno del ángulo de giro. Pueden tener topes de fin de carrera o no. 18.

(20) . Antilogarítmicos. En los potenciómetros impresos la ley de resistencia se consigue variando la anchura de la pista resistiva, mientras que en los bobinados se ajusta la curva a tramos, con hilos de distinto grosor.. . Potenciómetros multivuelta. Para un ajuste fino de la resistencia existen potenciómetros multivuelta, en los que el cursor va unido a un tornillo desmultiplicador, de modo que para completar el recorrido necesita varias vueltas del órgano de mando.. Los potenciómetros son útiles para aplicaciones con precisiones entre 0,5 a 5 %. Son los dispositivos más baratos que existen para este uso. Debido a que están sujetos a desgaste mecánico, su aplicación se limita a productos hogareños y en industrias donde no es importante la seguridad y duración [20]. 1.2.2. Codificadores incrementales Un codificador incremental de rotación está formado por un disco con ranuras radiales (Figura 1.13) ubicadas por lo general muy juntas y equidistantes en toda su circunferencia, o sino con líneas alternadas en color claro y oscuro, que giran frente a un foto sensor (o un conjunto de éstos, para más precisión), generando un pulso por cada ranura o cambio de color [19]. La resolución, de estos sensores, dada como número de impulsos de salida, es: Ecuación 1.1 Donde D es el diámetro del disco y X la anchura de cada sector codificado [18]. La simplicidad y economía de esta técnica no admiten duda, pero tiene una serie de inconvenientes que conviene señalar [19]: 1. La información sobre la posición se pierde en cuanto falta la alimentación del sistema, o simplemente cuando se desconecta, y en presencia de interfaces fuertes. 2. Es necesario un contador bidireccional para poder tener una salida digital 19.

(21) compatible con los elementos de entrada-salida de un ordenador. 3. No permite detectar el sentido de avance si no se dispone de elementos adicionales. Las propiedades empleadas para la diferenciación de los sectores pueden ser magnéticas, eléctricas u ópticas. Los magnéticos pueden ser de bobina e imán, de imán y sensor magneto-resistivo o de núcleo toroidal. Los codificadores eléctricos pueden ser capacitivos o de contacto. Los codificadores ópticos pueden estar basados en sectores opacos y transparentes, en sectores reflectores y no reflectores, o en franjas de interferencia. Éstos últimos normalmente cuentan con un LED infrarrojo y un fotodetector (LDR: célula fotoeléctrica o fototransistor) [19].. Figura 1.13. Discos de codificador incremental [19].. Un ejemplo típico de este tipo de codificadores se puede ver dentro de los mouses (ratones) de computadora: pequeños discos con ranuras en cada eje de movimiento. Un circuito lleva la cuenta de los pulsos, con lo que se puede conocer tanto el ángulo que se ha avanzado como la velocidad de giro. Estos codificadores son baratos pero no ofrecen una posición absoluta, ya que el disco es igual en toda 20.

(22) su circunferencia y no hay manera de saber dónde está ubicado el eje. Habitualmente, se debe proveer al sistema de una manera de ubicarse en una posición cero, y de ahí en adelante contar pulsos hacia adelante o hacia atrás [19]. 1.2.3. Codificadores absolutos Los codificadores absolutos ópticos funcionan con un concepto similar al de los tipos incrementales, sólo que poseen un disco con un dibujo complejo, distribuido en anillos concéntricos que representan los bits de una palabra binaria. Deben tener un detector óptico por cada uno de estos anillos. Por ejemplo un disco con 8 anillos (como el de la Figura 1.14), tendrá una resolución de 8 bits, o sea que podrá dividir su circunferencia en 256 porciones (más de 1 grado, si hablamos de ángulo). Un disco con más anillos concéntricos ofrecerá más bits de resolución y dará un dato de posición angular más preciso [19].. Figura 1.14. Disco de codificador absoluto [19].. Estos codificadores tienen inmunidad intrínseca frente a las interrupciones e interferencias electromagnéticas, pero ello es a cuesta de unos cabezales de lectura que son más complejos que en los codificadores incrementales. Por razones de precisión óptica, la codificación se suele hacer en una codificación llamada código. 21.

(23) Gray, que luego se traduce en el código binario estándar que utiliza una computadora para sus cuentas [18]. Los codificadores absolutos cubren un rango que va desde los medianamente costosos a los de alto costo, dependiendo de la resolución necesaria. Como sus similares incrementales, en algunas aplicaciones extremas pueden tener algunas limitaciones. 1.2.4. Transformador diferencial de variación lineal (LVTD). En su diseño más simple, consta de dos bobinados en el estator, que detectan una señal sinusoidal de inducción, emitida por un tercer bobinado desde el rotor; una de las bobinas detectoras corresponde al seno y la otra al coseno (están ubicadas en posiciones separadas, obviamente, por un ángulo de 90°). La bobina excitadora del rotor es alimentada por una señal de corriente alterna sinusoidal que le llega a través de anillos de metal (contactos) ubicados sobre el eje, y escobillas. Tanto el rotor como el estator están construidos con un núcleo de hierro laminado [19].. Figura 1.15. Esquema de un transformador diferencial con escobillas.. Existe una solución del LVTD sin escobillas (Figura 1.16), que está implementada por un transformador rotativo, con el primario sobre el estator y el secundario en el rotor. Aquí también el rotor y el estator son núcleos de hierro laminado. Igual que en el caso anterior (Figura 1.15), el LVTD tiene dos bobinados en el estator, que detectan la señal sinusoidal que se induce desde el rotor. En el rotor existen otros dos bobinados: uno es el excitador, que induce una señal alterna sinusoidal,. 22.

(24) generalmente con una frecuencia del orden de los 400-500Hz, y el otro es el secundario de un transformador por el que llega al rotor la señal de alimentación de la bobina excitadora. Esta configuración logra que el rotor no tenga escobillas, con lo que se evita un elemento que sufre desgaste, que es sensible a los impactos y vibraciones, y que sin duda introduciría ruidos que pueden causar errores. En una parte aislada del estator está el primario del transformador de alimentación de señal [19].. Figura 1.16. Esquema de un transformador diferencial con escobillas [19].. En ambos modelos, cuando la bobina excitadora del rotor recibe una alimentación de señal sinusoidal, cada una de las bobinas detectoras del estator es inducida con una señal cuyo voltaje de salida varía de acuerdo al seno de la posición del eje para una de ellas y el coseno de la posición del eje para la otra [19]. Las señales de las bobinas detectoras del estator se llevan a un tipo especial de convertidor analógico digital [19].. Figura 1.17. Esquema de instalación de un transformador diferencial.. 23.

(25) Los LVTD son relativamente caros pero ofrecen alta precisión. Debido a que virtualmente no tienen partes móviles sujetas a desgaste, son muy seguros. Se necesita una electrónica costosa para convertir la señal a digital y para proveer la excitación [19].. 1.3. Software de sensado y procesamiento de datos Para la recepción, evaluación y caracterización eléctrica operativa de los procesos de soldadura es necesario utilizar programas que permitan la recolección e interpretación de las señales producidas en el proceso de soldadura, y esto es necesario hacerlo en el tiempo real en que ocurre el proceso, para lo cual se han desarrollado programas profesionales con licencia comercial como el LabVIEW, MATLAB, los cuales brindan la posibilidad de la utilización del tiempo real en que ocurre el proceso, además de estar diseñados con estos fines ofrecen características que agilizan el proceso de desarrollo de aplicaciones. Otros lenguajes de programación pueden ser empleados para el desarrollo de aplicaciones similares, como el C/C++, Delphi, Visual Basic, por nombrar algunos, pero estos lenguajes no tienen acceso directo al control en tiempo real de las operaciones, por lo que se haría necesario programar un driver que posibilitara esta función para luego implementar el resto de la aplicación, lo que hace el proceso de desarrollo del programa muy largo y complicado, aunque también tiene la ventaja que el resultado, el programa, sería una aplicación independiente, bajo ningún tipo de licencia comercial, como los programas antes mencionados. En la bibliografía consultada [4, 17] se describen métodos y procedimientos hechos para MATLAB con el fin del procesamiento digital de las señales eléctricas del arco de soldadura, los cuales extraen los parámetros fundamentales para la evaluación de la estabilidad del arco de soldadura, tales como: Ocurrencia, duración, y frecuencia con que ocurren los cortocircuitos en el arco Conductividad durante el reencendido del arco.. 24.

(26) Estos análisis son de suma importancia a la hora del desarrollo de nuevos materiales para la soldadura o la comparación entre los ya existentes, ya que permite profundizar en los estudios de la influencia de estos en el comportamiento eléctrico del arco de soldadura y por tanto la estabilidad a lo largo de todo el proceso, lo cual tiene correspondencia directa con la calidad de los mismos y de la unión soldada.. Conclusiones del Capítulo 1. Los sistemas de monitoreo de la calidad de la soldadura, basados en técnicas espectroscópicas y de emisión acústica, requieren de un equipamiento sofisticado y muy sensible a las condiciones industriales, por lo que son más empleados a nivel de laboratorio. 2. El sistema de monitoreo de calidad de la soldadura basado en el sensado de los parámetros eléctricos del arco de soldadura, es el más utilizado en la tecnología. de. soldadura. automática. moderna,. encontrándose. consistentemente integrado al proceso industrial con un alto nivel de inmunidad al ruido y grado de certidumbre en la medición de los parámetros de interés. 3. La utilización de sensores de posición en estos sistemas de monitoreo es de vital importancia para la localización, en la unión soldada, de los defectos detectados por el sistema de monitoreo. 4. Los programas de procesamiento de las datas adquiridas por los sistemas de adquisición permiten estudiar y evaluar el desempeño de distintos materiales de soldadura en el proceso y su influencia en la estabilidad del arco y por tanto de todo el proceso.. CAPÍTULO II. SISTEMA DE MONITOREO EN TIEMPO REAL DE CALIDAD DE PROCESOS DE SOLDADURA CON ARCO ELÉCTRICO. 25.

(27) 2.1. Instalación experimental para procesos de soldadura con arco eléctrico. En el presente trabajo se emplea una instalación experimental similar a la mostrada en la Figura 1.10 con la diferencia que se le integrará un dispositivo para el sensado de la posición. El dispositivo para el sensado podrá relacionar los parámetros eléctricos del arco de soldadura con la posición real en la que se encuentra el arco en el cordón a lo largo del proceso y así tener localizados los defectos detectados por el sistema en la unión soldada. Los parámetros eléctricos y de posición son relacionados a través del tiempo mediante programas de computación desarrollados con el fin de sensar y procesar las señales detectadas para análisis más profundos en un post-procesamiento de las señales. La instalación experimental (Figura 2.1) está formada por: . una fuente de corriente directa para alimentar eléctricamente el proceso de soladura;. . un dispositivo de alimentación automática por gravedad del metal a depositar, el cual permite eliminar la influencia de la habilidad del soldador SMAW;. . el sistema de adquisición de datos que está formado por: o un circuito acondicionador de señales, o un sensor de corriente, o una tarjeta de adquisición de datos acoplada a una computadora.. 26.

(28) Figura 2.1. Sistema experimental para evaluar el desempeño de los electrodos revestidos, con sensor de posición integrado.. 1. Acondicionador. de. señales. eléctricas. 2. Dispositivo de alimentación por gravedad. 3. Transformador de soldadura BDU 506 04 AC.. 4. Censor de corriente tipo “Shunt” de 60 mV a 250 A, clase 0,5. 5. Mesa de trabajo. 6. Sensor de posición. 7. Computadora con un sistema de. adquisición. de. datos. integrado.. 2.2. Sensor de posición El sensor de posición (1) en Figura 2.2 se desarrolla a partir de un Mouse Serie al cual se le hicieron adaptaciones para poder acoplarlo correctamente al sistema de alimentación automática Figura 2.2. El sensor de posición que se propone adicionar a la instalación esperimental es un dispositivo sencillo y económico que brinda las características fundamentales para el monitoreo de la posición y velocidad del arco de soldadura. Otros dispositivos más profesionales como los Encoders, LVTD, Potenciómetros, etc. mencionados 27.

(29) en el Capítulo I pueden ser utilizados de igual forma. Estos elevarían la precisión y complejidad del sistema, y por tanto su costo. Al iniciarse el arco de soldadura, el consumo del electrodo hace que la corredera (2) caiga lentamente gravitacionalmente, donde comienza el movimiento por fricción del dispositivo posicionador (1) acoplado a la corredera (2) mientras la punta del electrodo (3) se consume producto del calor producido por el arco de soldadura. (Figura 2.2). 1. 2. 3. Figura 2.2. Dispositivo de alimentación automática con sensor de posición integrado.. El sensor se comunica con la computadora a través de los puertos RS-232 o como comúnmente se llaman Puertos Serie o COM. La utilización de estos puertos en las computadoras ya no es tan extendida como hace unos años atrás debido a la aparición de tarjetas de comunicaciones más rápidas, y la estandarización del USB y el PS/2 como protoclos fundamentales para el control de periféricos. El RS-232 para mouse, consiste en un conector de 9 pines (DB-9). Las señales con las que trabaja este puerto serie son digitales, de +12V (0 lógico) y -12V (1 lógico), para la entrada y salida de datos, y a la inversa en las señales de control. El estado de reposo en la entrada y salida de datos es -12V [21].. 28.

(30) Cada pin puede ser de entrada o de salida, teniendo una función específica cada uno de ellos. Las funciones más importantes son: Tabla 2.1. Significado de las señales del protocolo RS-232 [22] Señal TXD RXD DTR DSR RTS CTS DCD. Función (Transmitir Datos) (Recibir Datos) (Terminal de Datos Listo) (Equipo de Datos Listo) (Solicitud de Envío) (Libre para Envío) (Detección de Portadora). Las señales TXD, DTR y RTS son de salida, mientras que RXD, DSR, CTS y DCD son de entrada. Tabla 2.2. Distribución de las Señales por pines en el conector DB-9 [22] Pin 1 2 3 4 5 6 7 8 9. Señal CD/DCD - Chasis RxD TxD DTR SG DSR RTS CTS RI. En la conexión del Mouse Serie con la computadora solo son utilizadas las siguientes señales para su funcionamiento [23]: 1. RxD (pin 2): Se encarga del envío de la posición y el estado del mismo a la computadora. 2. TxD (pin 3): Establece el voltaje negativo de alimentación, -12 V, Imax = 10 mA. 3. SGND (pin 5): señal de tierra, +12 V, Imax = 10 mA. 4. RTS o DTR (pin 7 o 4): establece el voltaje positivo, pueden ser usados indistintamente uno de otro o una combinación de los mismos El sensor (Mouse Serie) utiliza el protocolo de mouse diseñado por Microsoft para su comunicación con la computadora, el cual usa 1 bit de inicio, 7 bits de datos, sin 29.

(31) paridad y un bit de parada a la velocidad de 1200 bits/seg. Los datos se envían a RxD en paquetes de 3 bytes. Los movimientos dx y dy son enviados en complemento a dos, y el bit lb y rb se ponen a 1 cuando se presiona el botón izquierdo o derecho respectivamente [21]. Tabla 2.3. Detalles de los Byte de comunicación en el protocolo de Microsoft [23] byte d6 d5 d4 d3 d2 d1 d0 1 1 lb rb dy7 dy6 dx7 dx6 2 0 dx5 dx4 dx3 dx2 dx1 dx0 3 0 dy5 dy4 dy3 dy2 dy1 dy0. Figura 2.3. Forma de los bytes de datos en el protocolo Microsoft [21].. Para el dispositivo de posición (1) en Figura 2.2 solo será necesaria la utilización de un eje de movimiento del mouse, por lo que se hicieron modificaciones en la estructura del mismo para poder ser acoplado a la corredera (2) en el dispositivo de alimentación por gravedad Figura 2.2. Por este motivo solo se utilizarán los bits marcados en negrita en el Figura 2.3, los cuales caracterizan el movimiento en el eje de las X del sensor. La relación entre el desplazamiento del posicionador y la posición real del cordón puede ser determinada según la relación trigonométrica: Ecuación 2.1 Donde „b‟ es la posición en el cordón de soldadura „a‟ es la distancia recorrida por el posicionador y „α‟ es el ángulo de inclinación del electrodo Figura 2.4. 30.

(32) Figura 2.4. Esquema de movimiento del sistema.. 2.3. Programa de interface del posicionador Para el monitoreo de la posición a lo largo del proceso, se utilizará el LabVIEW como plataforma de desarrollo para el programa que se encargará sensar e interpretar las señales emitidas por el sensor de posición. Es importante mencionar que para la adquisición de datos del sensor, es necesario tener encendida la computadora y luego conectar el mismo al puerto serie, puesto que de lo contrario el sistema operativo lo reconocería como un mouse, y bloquearía el acceso al puerto. Después de conectado el sensor y abierto el puerto serie desde el LabVIEW solo es necesario leer el puerto cada vez que este mande un dato utilizando el protocolo anteriormente descrito. Al necesitar un eje de movimiento (eje X) sólo se trabajará con los dos primeros bytes del paquete de 3 bytes enviados por el sensor Figura 2.3. Para operar con estos bytes se utilizan funciones lógicas que separan los dos primeros bits del 1er byte y los une al final del 2 byte, como se muestra en la Figura 2.3, la conversión de este byte resultante de binario a decimal, da como resultado el valor del incremento de la posición, y la sumatoria de estos es la distancia total recorrida por el posicionador en pulsos. El siguiente código en C/C++ encontrado en la literatura [24] se encarga de estas operaciones:. 31.

(33) void DecodificarMouse(unsigned char *s,int *x,int) { *x = (s[0] & 0x03) * 64 + (s[1] & 0x3F); if (*x > 127) *x = *x - 256; }. Este código devuelve como resultado en la variable „x‟ el recorrido del posicionador, el código fue llevado al LabVIEW quedando como se muestra en la Figura 2.5.. Figura 2.5. Programa para la utilización del mouse serie como dispositivo de posición.. En la Figura 2.5 se muestra el programa para la obtención de la posición, en el Anexo 1 se presenta el programa completo, al cual se le han agregado controles de tiempo para poder sincronizar las señales eléctricas del arco de soldadura con la posición, determinar la velocidad instantánea de soldadura, guardar las datas en un fichero y otras cuestiones de uso general, como graficar resultados y botones de arranque y parada (Figura 2.6).. 32.

(34) Figura 2.6. Interfaz de usuario del programa de sensado de posición.. 2.4. Programa para procesamiento de las señales eléctricas del arco de soldadura El programa para el procesamiento de las señales eléctricas del proceso fue desarrollado a partir de las metodologías y códigos explicados en la literatura [4, 17] los cuales ya fueron validados respecto a propiedades de la unión soldada, la estabilidad del arco, los índices de consumo y las características del cebado del arco; pero los mismos no están preparados para la integración de las datas de posición y su relación con los parámetros eléctricos a través del tiempo de sensado. Se decidió utilizar el lenguaje de programaciones Delphi, y su entorno de programación “Embarcadero Delphi 2010”, ya que este trae facilidades que agilizan el desarrollo de programas. También fueron utilizados una serie de componentes de la compañía TmsSoftware, que posibilitan la creación de interfaces de usuario amigables e incluyen componentes para tablas y gráficos con más posibilidades que las que vienen en el Delphi originalmente.. 33.

(35) Figura 2.7. Inicio del programa.. En la Figura 2.7 se muestra la pantalla de inicio del programa, donde se seleccionan los ficheros de entrada, voltaje, corriente y posición, obtenidos por el sistema de adquisición aquí presentada. Se seleccionan los parámetros con los que fueron hechas las pruebas, tipo de corriente de la prueba, corriente alterna (AC) o corriente directa (DC), el ángulo de inclinación de electrodo con respecto a la horizontal, y la frecuencia de muestreo con la que se adquirieron las datas.. Figura 2.8. Información general.. 34.

(36) En la Figura 2.8 se muestra dos paneles para introducir el nombre del análisis, y comentarios que se quieran realizar sobre el mismo, además de una información general sobre el proceso. Los resultados del análisis son mostrados en forma de tablas en diferentes pestañas en dependencia de su significado. Figuras 2.9, 2.10 y 2.11. Primeramente una pestaña muestra los todos datos adquiridos por el sistema de monitoreo los cuales son: Tiempo Posición Velocidad Voltaje Corriente. Figura 2.9. Datos obtenidos durante el monitoreo del proceso.. Otra pestaña donde se encuentran los resultados del análisis de los cortocircuitos que ocurrieron durante el proceso de soldadura, estos resultados son: Tiempo donde inició cada cortocircuito. Tiempo de duración de cada cortocircuito. Tiempo donde terminó cada cortocircuito. 35.

(37) Período de ocurrencia de los cortocircuitos.. Figura 2.10. Resultado del análisis de los cortocircuitos durante el proceso de soldadura.. Luego, se encuentra el análisis de la conductividad (Figura 2.11) en los picos de reencendido del arco de soldadura, los cuales pueden ser observados también en forma de tabla.. Figura 2.11. Conductividad durante el reencendido del arco de soldadura.. Los resultados de estos análisis luego podrán ser analizados con programas estadísticos para evaluar el desempeño y la estabilidad del proceso. Por último, se muestra en forma de gráficos separados, las señales eléctricas del arco de soldadura, y la relación de la posición y la velocidad durante el proceso 36.

(38) analizado. Estos gráficos permiten el desplazamiento a lo largo de toda la señal posibilitando ver su comportamiento de forma visual, y obtener los datos en forma numérica en cada uno de los puntos del mismo. También es posible resaltar en el gráfico los resultados de los análisis, o sea cortocircuitos y picos de reencendido para poder localizarlos con facilidad.. Figura 2.12. Gráfico de Corriente y Voltaje contra posición.. Conclusiones del Capítulo 1. El sensor de posición integrado a la instalación experimental junto al programa de interface del mismo con la computadora permiten tener localizado el arco de soldadura, durante el proceso, en posición y tiempo. 2. El programa para el procesamiento de las señales obtenidas por el sistema de adquisición permite el procesamiento y análisis de las señales de voltaje y corriente del arco de soldadura y su relación con la posición a lo largo del proceso.. 37.

(39) CAPÍTULO III. VALIDACIÓN DE LOS COMPONENTES DEL SISTEMA DE MONITOREO. 3.1. Validación del programa de procesamiento de las datas El programa para el procesamiento de las datas adquiridas por el sistema de monitoreo fue probado con 6 muestras de 84 000 datos de voltaje y corriente obtenidos en experimentos hechos con el mismo dispositivo de alimentación por gravedad pero sin el dispositivo de posicionamiento, utilizando corriente alterna, los resultados fueron comparados con los resultados arrojados por MATLAB en las mismas muestras. En las Tablas 3.1 y 3.2 se muestra un resumen de estos resultados. Tabla 3.1. Muestra de los 10 primeros valores de duración de los cortocircuitos, en unidades de conteo de tiempo (0,2 ms) Muestra 1 MAT Nue LAB vo. 12 15 104 21 28 21 15 25 26 24. 12 15 104 21 28 21 15 25 26 24. Muestra 2 MAT Nu LAB evo. 22 37 26 30 43 25 37 37 16 31. 22 37 26 30 43 25 37 37 16 31. Muestra 3 MAT Nu LAB evo. 16 26 26 28 11 12 21 20 31 13. 16 26 26 28 11 12 21 20 31 13. Muestra 4 MAT Nu LAB evo. 68 35 26 28 27 37 14 25 11 11. 68 35 26 28 27 37 14 25 11 11. Muestra 5 MAT Nu LAB evo. 10 26 13 48 35 34 29 10 18 22. 10 26 13 48 35 34 29 10 18 22. Muestra 6 MAT Nu LAB evo. 42 44 19 27 18 62 56 19 17 29. 42 44 19 27 18 62 56 19 17 29. Tabla 3.2. Cantidad de cortocircuitos detectados en cada caso. Muestra 1 Muestra 2 Muestra 3 Muestra 4 Muestra 5 Muestra 6. MATLAB 279 243 259 287 197 275. Nuevo 280 243 259 288 197 275. Como se puede apreciar en las Tablas 3.1 y 3.2, el programa desarrollado arroja como respuesta iguales resultados que los anteriores hechos para MATLAB. En la 38.

(40) Tabla 3.2 se puede apreciar que el programa desarrollado en dos casos (Muestra 1, Muestra 4) se detectó un cortocircuito más el cual fue comprobado revisando manualmente las datas, con lo que se puede afirmar que el programa desarrollado cumple con los requerimientos de funcionamiento necesitados.. 3.2. Puesta en marcha del sistema Para la puesta en marcha del sistema se hace necesario hacer pruebas preliminares de ajuste y calibración tanto del dispositivo de alimentación por gravedad como el dispositivo sensor de posición, así como los últimos ajustes a los programas de adquisición de datos. Se hicieron 3 ensayos preliminares, en los cuales se detectaron errores en el programa. de. adquisición. de. la. posición,. los. que. fueron. corregidos. convenientemente; mientras que el dispositivo de alimentación por gravedad, se encontraba en óptimas condiciones realizando cordones de soldadura máxima calidad en los 3 casos. Con los dispositivos y programas ajustados se hicieron nuevas pruebas con el objetivo de determinar si el dispositivo de posición era capaz de detectar defectos en la trayectoria del arco, para lo cual se hicieron varios cordones sobre defectos de relieve creados previamente en el metal base. Para estas pruebas, los obstáculos generados en el metal base fueron lo suficientemente grandes como para variar la velocidad de soldadura. El Figura 3.1 se muestra los resultados de estos ensayos.. 39.

(41) Figura 3.1. Pruebas preliminares de detección de defectos.. Como se puede apreciar en las pruebas realizadas los dos defectos generados en el paso del arco de soldadura fueron detectados satisfactoriamente por el sensor de posición los cuales coinciden en forma y posición a lo largo del cordón de soldadura. En la Figura 3.1, se puede apreciar las datas que arroja el programa de sensar posición necesita unos últimos ajustes para sensar el tiempo en fracciones de segundos y ver una continuidad en trayectoria de posición y no una línea quebrada, por lo que se modificó el programa para sensar la posición en milisegundos (ms).. 3.3. Calibración manual del sistema Con todo el sistema ajustado y en óptimas condiciones de trabajo es necesario hacer nuevas pruebas con el sensor de posición para determinar la relación entre los conteos resultantes del sensor con la longitud real en mm del cordón de soldadura. Para minimizar la cantidad de pruebas de calibración del sensor de posición y por tanto, los costos de las mismas, se realizaron recorridos con el posicionador manualmente a una velocidad aproximada a la velocidad real de soldadura, se hicieron 20 recorridos en longitudes de 15 cm, 25 cm, y 50 cm respectivamente. Los resultados fueron procesados estadísticamente utilizando el Ms Excel suministrando los resultados que se muestran en la Tabla 3.3. 40.

(42) Mediante la Ecuación 2.1, -Capitulo II-, fue estimada la posición en la horizontal, o sea, la posición en el cordón de soldadura, utilizando un ángulo de 60º de inclinación del electrodo con respecto a la horizontal, para estimar la precisión del posicionador en la posición real en cordón. Tabla 3.3. Calibración Manual. Longitud (mm). Media de pulsos. Relación Longitud/Pulsos. 150 250 500. 254,043 444,956 886,067. 0,590 0,562 0,564. Ángulo de inclinación del electrodo 60º 60º 60º. Precisión (mm) 1,7 3,5 11,8. 3.4. Calibración final del posicionador Una vez hecha la calibración manual se hace una última calibración al sistema ya en el proceso de soldadura. Para esto nuevamente se crean defectos en el metal base a lo largo del cordón de soldadura, solo que esta vez los defectos son hechos con precisión separados a igual distancia entre ellos Figuras 3.2 y 3.3. Los defectos son agujeros de 10mm de diámetro de forma tal que el electrodo al pasar por estos caiga en esos agujeros, y esa caída sea registrada por el posicionador al igual que la salida de los mismos, luego teniendo las distancias entre los agujeros, y el ángulo con la horizontal, se puede realizar los últimos ajustes en la calibración del posicionador, y se podrá notar en el gráfico de posición contra tiempo las perturbaciones causadas por estos defectos, las cuales también tienen una significación en las señales eléctricas del arco de la soldadura.. Corriente Directa. Amperaje: 160 A Electrodo. R5 60º 35. 35. Figura 3.2. Esquema del experimento para la calibración del dispositivo de posición.. 41.

(43) Figura 3.3. Plancha a soldar, para los experimentos.. En la Tabla 3.4 se muestra un resumen de los resultados obtenidos en las pruebas realizadas. La relación de los pulsos sensados con la posición real del arco de soldadura se calculó a partir de la calibración manual anteriormente hecha tomando como base la relación de posición en 150 mm ya que presentaba un menor error. Tabla 3.4. Resumen de los experimentos realizados.. Pruebas Prueba 1 Prueba 2 Prueba 3 Prueba 4. Longitud del cordón sensada (mm) 121.7 129.2 135 133.2. Duración (s). Defectos detectados. 55 57 58 56. 1 2 3 3. Como se muestra en la Tabla 3.4 las pruebas 1 y 2 detectaron todos los orificios en la placa debido a imprecisión en la alineación de los agujeros en la placa y también en la alineación de los mismos con el dispositivo, lo cual explica por qué las longitudes sensadas son menores que en los casos donde se detectaron los 3 orificios ya que cada caída en los orificios trae un aumento en la longitud producto de la profundidad de los mismos. En la Figura 3.4 se muestran las curvas de posición contra tiempo de las pruebas 3 y 4, donde se evidencian los defectos detectados, el desfasaje entre los mismos 42.

(44) está dado, por el punto de inicio de los cordones y la sincronización entre el comienzo del proceso de soldadura y el momento de activación el programa de adquisición de datos, en cada caso.. Figura 3.4. Pruebas realizadas satisfactoriamente.. (a). (b). Figura 3.5. Cordones de soldadura de las pruebas hechas. (a) Con escoria. (b) Sin escoria.. 43.

(45) Tiempo (ms). Figura 3.6. Comparación de la señal sensada por el dispositivo contra el cordón de soldadura real, de la Prueba 3.. La Tabla 3.5 muestra las distancias entre las entradas de cada orificio al igual que de las de las salidas de los mismos, sensadas por el sistema, la distancia real entre los mismos es de 35 mm como se muestra en las Figuras 3.2 y 3.3. Tabla 3.5. Distancia entre los defectos sensados. Orificios Entrada ORIFICIO 1 ORIFICIO 2. Prueba 2 Posición Distancia (mm) (mm) 35.7 70.1. 34.4. ORIFICIO 3 Salida ORIFICIO 1 ORIFICIO 2 ORIFICIO 3. 39.9 75.1. 35.2. Prueba 3 Posición Distancia (mm) (mm) 29.3 64.4 101.3. Prueba 4 Posición Distancia (mm) (mm). 35.1. 36.5 70.5. 34.0. 36.9. 106.7. 36.2. 41.6 74.8. 33.2. 47.7 81.8. 34.1. 111.1. 36.3. 117.3. 35.5. Mediante un análisis estadístico sobre los resultados mostrados en la Tabla 3.5 se obtiene una media de 35.09 mm entre todas las entradas y salidas con 1.17 mm de. 44.

(46) incertidumbre, quedando calibrado finalmente el posicionador, asumiendo una precisión final de ±1.2 mm cada 35 mm lo cual representa un error de 3,4 %.. 3.5. Análisis de los resultados En la Figura 3.7 se muestra el comportamiento de la velocidad del proceso durante una de las pruebas efectuadas del sistema de monitoreo y su comparación con la curva de posición contra tiempo. Este ensayo sirvió para evaluar la estabilidad del proceso de soldadura. Como se observa, la gráfica está dividida en 2 zonas. En la Zona 1 se puede apreciar una gran inestabilidad en la velocidad de soldadura, debido a que el peso de todo el sistema de sujeción y desplazamiento junto con el peso del electrodo de soldadura, en el dispositivo de alimentación por gravedad Figura 3.8, y la baja relación diámetro – longitud del electrodo, hacen que se produzca una pequeña flexión en el electrodo por falta de rigidez, provocando pequeños saltos en el desplazamiento horizontal del electrodo afectando la linealidad del movimiento del mismo, y por tanto aparecen pequeños picos de variación de la velocidad del proceso en esa zona. En la Zona 2 al ser el electrodo más corto cambia la relación diámetro – longitud y por tanto aumenta su rigidez haciendo más estable su desplazamiento lineal y por consiguiente el proceso gana en estabilidad.. Zona 1. Zona 2. Figura 3.7. Velocidad de soldadura vs Tiempo.. 45.

(47) msensor. mcable mcorredera. mtenaza. melectrodo. Figura 3.8. Esquema de masas en las partes que influyen sobre la rigidez del electrodo.. La inestabilidad en la velocidad de soldadura puede producir distintos defectos en la unión soldada lo que redunda en la calidad de la producción. Entre los desperfectos en soldaduras encontramos: la falta de penetración, agrietamientos en frío, socavaduras o mordeduras de borde, entre otras. Estos actúan sobre la calidad general de la unión soldada provocando en la mayoría de los casos no sean aceptados estos cordones y haya que retirar las piezas aumentando el costo de la producción. Estos defectos de soldadura pueden explicarse mediante el análisis de la ecuación de la energía de soldadura, ya que la energía lineal de soldadura se relaciona con la velocidad en que se produce ésta, -según la ecuación-, [J/mm]. Ecuación 3.1. En la que al aparecer variaciones en la velocidad del proceso, también aparecen cambios significativos en la energía del proceso y en los parámetros eléctricos del arco, afectándose la eficiencia del proceso. (Ecuación 3.1) Donde E es la energía [J/mm], I es la corriente de arco [A], U es el voltaje de arco [V], η es la eficiencia del proceso y v la velocidad de soldadura [mm/s].. 46.

(48) Por lo tanto, en el análisis hecho del proceso mostrado en la Figura 3.7 se puede apreciar que la Zona 1, tiene más posibilidades de presentar algunos de los defectos antes mencionados en correspondencia con la frecuencia de variación de velocidad de arco en esa zona. La Zona 2 presentó una velocidad de soldadura más estable, aunque también presenta algunas alteraciones, en donde pudieran ocurrir alguno de esos defectos.. Conclusiones del Capítulo. 1. El sensor de posición empleado permite localizar la posición del arco de soldadura con una precisión de ±1.2 mm, adecuada para la localización de los defectos que puedan aparecer en la unión. 2. El programa para el procesamiento de las señales eléctricas y de posición quedó validado contra resultados obtenidos experimentalmente a partir del procesamiento del programa en MATLAB que antecede al presente trabajo, permitiendo la independencia de estos procesamientos de datos del MATLAB.. 47.

(49) CONCLUSIONES GENERALES 1. Los dispositivos y métodos destinados al monitoreo de distintos procesos de soldadura, en tiempo real, se diferencian, fundamentalmente, en el tipo de señal que monitorean y por tanto en la información que brindan sobre los defectos detectados, el nivel de complejidad del equipamiento y sus costos asociados, lo cual hace que el monitoreo de las señales eléctricas del proceso sea la solución más factible para los estudios pertinentes en las condiciones industriales. 2. La instalación implementada permite estudiar y evaluar la estabilidad del proceso de soldadura con electrodo revestido y tener localizados, en tiempo real, la posición de posibles defectos en la unión soldada, con un error aproximado de ±1.2 mm. 3. El programa de procesamiento de los parámetros eléctricos y de posición desarrollado, permite la evaluación del comportamiento operativo del electrodo, en tiempo real, a través la comparación entre las magnitudes de los picos y tiempos de reencendido, los tiempos de duración, el periodo de ocurrencia de los cortocircuitos y la potencia consumida, respecto a la posición de ocurrencia de dichos eventos, constituyendo un componente complementario y fundamental para el sistema de detección de defectos en la soldadura por arco eléctrico.. 48.

(50) RECOMENDACIONES 1. Evaluar el comportamiento del dispositivo y método desarrollado en electrodos de distintas aplicaciones y diámetros, tal que permita reconocer posibles restricciones de empleo durante el estudio del proceso de soldadura por gravedad de electrodos recubiertos. 2. Utilizar estos métodos de adquisición y procesamiento con otros sistemas de soldadura de alimentación automática para calibrar el sistema con distintos procesos de soldadura y evaluar el desempeño del mismo en cada caso.. 49.

(51) BIBLIOGRAFÍA 1. PROF.DR.SC. IVAN SAMARDŽIĆ, E., E. DR.SC. MARKO DUNĐER, AND M.S.Š. KLARIĆ, ON LINE MONITORING FOR DEFECTS IN ELECTRIC ARC STUD WELDING. 2007. 2. ZHILI FENG, H.W.A.W.Z., ONLINE WELD QUALITY NDE & CONTROL WITH IR THERMOGRAPHY 2010. 3. ADOLFSSON, B.S., A. BAHRAMI, AND G.B.A.I. CLAESSON, ON-LINE QUALITY MONITORING IN SHORT-CIRCUIT GAS METAL ARC WELDING, IN WELDING RESEARCH SUPPLEMENT. 1999. 4. RODRÍGUEZ, A.G., PROCESAMIENTO DIGITAL DE LAS SEÑALES DEL ARCO ELÉCTRICO EN LA SOLDADURA SMAW. 2008. 5. JMIRAPEIX, A.C., S FERNANDEZ, R CARDOSO, JMLOPEZ-HIGUERA, SPECTROSCOPIC ANALYSIS OF THE PLASMA CONTINUUM RADIATION FOR ON-LINE ARC-WELDING DEFECT DETECTION. 2008. 6. CAYO, E.H. AND S.C.A. ALFARO, DETECCIÓN DE PERTURBACIONES EN SOLDADURA BASADO EN EL MONITOREO DE LA ACÚSTICA AEROTRANSPORTADA DEL PROCESO MIG / MAG. 2009. 7. MOLFINO, R.M., COMPUTER SCIENCE IN WELDING FABRICATION. 2009. 8. RAD, I.Z., USE OF AUDIBLE SOUND FOR ON-LINE MONITORING OF GAS METAL ARC WELDING PROCCES. 2007. 9. SCHLAFLY, M.T., STUDS THRU DECK WELDING, COATED STEELS 2006. 10. J. M. LÓPEZ-HIGUERA, A.C., O. M. CONDE, M. LOMER, F. J. MADRUGA, M. QUINTELA, A. QUINTELA, D. A. AND J.M.M. GONZÁLEZ, AND P.B. GARCÍAALLENDE. , SELECTED R&D RESULTS OF PEG-UC AND TRENDS OF PHOTONICS SENSING TECHNOLOGY. 2006. 11. CHERTOV, A.M. AND R.G. MAEV, DETERMINATION OF RESISTANCE SPOT WELD QUALITY IN REAL TIME USING REFLECTED ACOUSTIC WAVES. COMPARISON WITH THROUGH-TRANSMISSION MODE. 2005.. 50.

(52) 12. BY D. KIM, T.K., Y. W. PARK, K. SUNG, M. KANG, C. KIM, C. LEE, AND S. RHEE, ESTIMATION OF WELD QUALITY IN HIGH-FREQUENCY ELECTRIC RESISTANCE WELDING WITH IMAGE PROCESSING. 2007. 13. BEBIANO, D.F.V. AND F.D. FRANCO, REAL TIME WELDING DEFECTS MONITORIMENT USING SPECTROMETRY. 2008. 14. ALFARO, S.C.A., ET AL., IMPLEMENTATION OF A NON-INTRUSIVE AND REAL-TIME WELD QUALITY MONITORING SYSTEM USING SPECTROSCOPY. 2005. 15. PONOMAREV, V., ARC WELDING PROCESS STATISTICAL ANALYSIS. METHODICAL APPROACHES, ANALYSIS CONCEPTIONS, EXPERIENCES. 1997. 16. ROCA, A.S., NUEVO CRITERIO PARA EL ANÁLISIS DE ESTABILIDAD DEL PROCESO DE SOLDADURA GMAW, EMPLEANDO TÉCNICAS DE EMISIÓN ACÚSTICA E INTELIGENCIA ARTIFICIAL, IN FACULTAD INGENIERÍA MECÁNICA.DEPARTAMENTO DE TECNOLOGÍA DE CONSTRUCCIÓN DE MAQUINARIA. 2006, UNIVERSIDAD DE ORIENTE: SANTIAGO DE CUBA. P. 105. 17. RODRÍGUEZ, A.G., EVALUACIÓN DE LA ESTABILIDAD ELÉCTRICA ESPECÍFICA DE ELECTRODOS REVESTIDOS 2010. 18.. (2005) SENSORES DIGITALES.. 19. CARLETTI, E.J. CODIFICADORES DE POSICIÓN ANGULAR. AVAILABLE FROM: HTTP://ROBOTSARGENTINA.COM.AR/SENSORESANGULARES_RESOLVER.HTM. 20. WIKIPEDIA. POTENCIÓMETRO. 2010; HTTP://ES.WIKIPEDIA.ORG/WIKI/POTENCIOMETRO. 21. ENGDAHL, T. PC MOUSE INFORMATION. HTTP://WWW.EPANORAMA.NET/INDEX.PHP. 22. WIKIPEDIA. RS-232. HTTP://EN.WIKIPEDIA.ORG/WIKI/RS-232.. 2010;. AVAILABLE. FROM:. 1998; AVAILABLE FROM:. AVAILABLE. FROM:. 23. MOUSE - INTERFAZ DE RATÓN SERIE 1996; AVAILABLE FROM: HTTP://WWW.LINUXINFOR.COM/SPANISH/MAN4/MOUSE.HTML. 24. BOURKE, P. DECODING DATA FROM THE MICROSOFT SERIAL MOUSE. 2003; AVAILABLE FROM: HTTP://PAULBOURKE.NET/DATAFORMATS/SERIALMOUSE/.. 51.

(53) ANEXOS Anexo 1. Programa completo en LabView de control del posicionador.. Anexo 2. Código en Delphi para detectar cortocircuitos en las señales del arco de soldadura procedure EncontrarCortos(); var i, j, k, dur: Integer; At, tt, dc, ti, tf, tccc: array of double; begin i := 1; j := 0; k := 0; while i <= dur - 1 do //dur es la cantidad total de muestras begin while ((At[i] < 5) AND (At[i] > -5)) do // comprueba si el valor de voltaje. 52.

(54) begin // está dentro del rango ±5 j := j + 1; // j cuenta la cantidad de valores i := i + 1; // consecutivos dentro del rango end; if (j >= 10) then // si j es mayor que 10 entonces es considerado un corto begin dc[k] := j * 0.2; // duración del cortocircuito en ms ti[k] := (tt[i]) - dc[k]; // tiempo donde se inicio del cortocircuito tf[k] := ti[k] + dc[k]; // tiempo donde termino el cortocircuito k := k + 1; end; j := 0; while ((At[i] <= -5) OR (At[i] >= 5)) do begin i := i + 1; end; end; i := 0; for i := 0 to length(ti) do begin tccc[i] := ti[i + 1] - ti[i]; //tiempo entre el inicio de cada cortocircuito end; end;. Anexo 3. Código en Delphi para el cálculo de la conductividad de los picos de reencendido en las señales del arco de soldadura en corriente alterna. procedure ConductividadAC(); var i, j, m, k, h, u, p, dur: Integer; At, It, tt, vimaxp, tpmaxp, treencp, vrermsp, irermsp, Bindp: array of double; rms, pico, tiaprt, ireerms, vreerms: double; begin i := 1; j := 1; h := 1; k := 1; u := 0; vreerms := 1; ireerms := 1; while j < dur - 1 do begin i := i + 1; j := i + 1; if (At[i] < 0) AND (At[j] > 0) then //detecta si la señal cruza por 0 begin m := j; rms := 0; while (At[m] > 0) AND (m < length(At)) do //si la señal es positiva y está en aumento es calcula el rms total del semiciclo hasta que cruce por 0 nuevamente. 53.

(55) begin rms := rms + sqr(At[m]); m := m + 1; end; pico := sqrt(2) * sqrt(rms / (m - j)); //pico promedio del voltaje en el reencendido while At[i] < 5 do begin i := i + 1; j := i + 1; end; tiaprt := tt[i] * 0.2; while At[j] > At[i] do begin vreerms := vreerms + sqr(At[j]); //Voltaje RMS ireerms := ireerms + sqr(It[j]); //Corriente RMS i := i + 1; j := i + 1; k := k + 1; end; if At[i] > pico then begin vimaxp[h] := At[i]; // Voltaje pico de reencendido en el arreglo tpmaxp[h] := tt[i] * 0.2; //Tiempo en que ocurre cada de reencendido h := h + 1; i := i + 1; j := i + 1; while At[j] < At[i] do begin vreerms := vreerms + sqr(At[i]); ireerms := ireerms + sqr(It[i]); k := k + 1; i := i + 1; j := i + 1; end; vreerms := vreerms + sqr(At[i]); ireerms := ireerms + sqr(It[i]); treencp[u] := (tt[i] * 0.2) - tiaprt; vrermsp[u] := sqrt(vreerms / k); irermsp[u] := sqrt(ireerms / k); Bindp[u] := (irermsp[u] / (vrermsp[u] * treencp[u])) * 1000; // conductividad durante u := u + 1; //el reencendido del arco k := 1; //en 1/s*Ohm vreerms := 0; ireerms := 0; end; end; end; end;. 54.

(56) Anexo 4. Código en Delphi para el cálculo de la conductividad de los picos de reencendido en las señales del arco de soldadura en corriente directa. procedure ConductividadDC(); var i, j, m, k, h, u, p: integer; Volt, Corr, Time, tt, vimaxp, tpmaxp, treencp, vrermsp, irermsp, Bindp: array of double; rms, pico, tiaprt, ireerms, vreerms: double; begin i := 1; j := 1; h := 1; k := 1; u := 0; vreerms := 1; ireerms := 1; rms := 0; for m := 0 to Length(Volt) - 1 do //Cálculo del rms total de la señal begin if Volt[m] > 0 then rms := rms + sqr(Volt[m]); end; while j < Length(Volt) - 1 do begin i := i + 1; j := i + 1; if Volt[i] > 0 then begin pico := sqrt(2) * sqrt(rms / (m - j)); //pico promedio del voltaje en el reencendido while Volt[i] < 5 do begin i := i + 1; j := i + 1; end; tiaprt := Time[i]; while Volt[j] > Volt[i] do begin vreerms := vreerms + sqr(At[j]); //Voltaje RMS ireerms := ireerms + sqr(It[j]); //Corriente RMS i := i + 1; j := i + 1; k := k + 1; end; if Volt[i] > pico then begin SetLength(vimaxp, h + 1); SetLength(tpmaxp, h + 1); vimaxp[h] := At[i]; // Voltaje pico de reencendido en el arreglo. 55.

(57) tpmaxp[h] := tt[i] * 0.2; //Tiempo en que ocurre cada de reencendido h := h + 1; i := i + 1; j := i + 1; while At[j] < At[i] do begin vreerms := vreerms + sqr(At[i]); ireerms := ireerms + sqr(It[i]); k := k + 1; i := i + 1; j := i + 1; end; vreerms := vreerms + sqr(At[i]); ireerms := ireerms + sqr(It[i]); treencp[u] := (tt[i] * 0.2) - tiaprt; vrermsp[u] := sqrt(vreerms / k); irermsp[u] := sqrt(ireerms / k); Bindp[u] := (irermsp[u] / (vrermsp[u] * treencp[u])) * 1000; // conductividad durante u := u + 1; //el reencendido del arco k := 1; //en 1/s*Ohm vreerms := 0; ireerms := 0; end; end; end; end;. 56.

(58)

Figure

![Figura 1.1. Hardware y Equipos usados en el sistema [6].](https://thumb-us.123doks.com/thumbv2/123dok_es/7317726.451233/9.918.137.790.476.745/figura-hardware-equipos-usados-sistema.webp)

![Figura 1.4. Relación Corriente y señales acústicas en un proceso MIG/MAG [6]](https://thumb-us.123doks.com/thumbv2/123dok_es/7317726.451233/11.918.238.709.114.316/figura-relación-corriente-señales-acústicas-proceso-mig-mag.webp)

![Figura 1.6. Defecto detectado [8].](https://thumb-us.123doks.com/thumbv2/123dok_es/7317726.451233/12.918.232.714.109.400/figura-defecto-detectado.webp)

![Figura 1.7. Instalación experimental para el análisis de soldadura GTAW utilizando espectroscopia [13]](https://thumb-us.123doks.com/thumbv2/123dok_es/7317726.451233/13.918.227.714.589.892/figura-instalación-experimental-análisis-soldadura-gtaw-utilizando-espectroscopia.webp)

Outline

Documento similar

Debido al riesgo de producir malformaciones congénitas graves, en la Unión Europea se han establecido una serie de requisitos para su prescripción y dispensación con un Plan

Como medida de precaución, puesto que talidomida se encuentra en el semen, todos los pacientes varones deben usar preservativos durante el tratamiento, durante la interrupción

Y tendiendo ellos la vista vieron cuanto en el mundo había y dieron las gracias al Criador diciendo: Repetidas gracias os damos porque nos habéis criado hombres, nos

E Clamades andaua sienpre sobre el caua- 11o de madera, y en poco tienpo fue tan lexos, que el no sabia en donde estaña; pero el tomo muy gran esfuergo en si, y pensó yendo assi

diabetes, chronic respiratory disease and cancer) targeted in the Global Action Plan on NCDs as well as other noncommunicable conditions of particular concern in the European

o Si dispone en su establecimiento de alguna silla de ruedas Jazz S50 o 708D cuyo nº de serie figura en el anexo 1 de esta nota informativa, consulte la nota de aviso de la

d) que haya «identidad de órgano» (con identidad de Sala y Sección); e) que haya alteridad, es decir, que las sentencias aportadas sean de persona distinta a la recurrente, e) que

La campaña ha consistido en la revisión del etiquetado e instrucciones de uso de todos los ter- mómetros digitales comunicados, así como de la documentación técnica adicional de

![Figura 1.9. Detección de defectos utilizando otros métodos de análisis de la espectrometría del arco de soldadura, en un proceso TIG [5]](https://thumb-us.123doks.com/thumbv2/123dok_es/7317726.451233/14.918.174.772.112.427/figura-detección-defectos-utilizando-métodos-análisis-espectrometría-soldadura.webp)

![Figura 1.11. Dispositivo de Alimentación Automática [17].](https://thumb-us.123doks.com/thumbv2/123dok_es/7317726.451233/17.918.178.815.191.563/figura-dispositivo-de-alimentación-automática.webp)

![Figura 1.13. Discos de codificador incremental [19].](https://thumb-us.123doks.com/thumbv2/123dok_es/7317726.451233/21.918.303.642.521.866/figura-discos-de-codificador-incremental.webp)

![Figura 1.14. Disco de codificador absoluto [19] .](https://thumb-us.123doks.com/thumbv2/123dok_es/7317726.451233/22.918.303.642.528.871/figura-disco-de-codificador-absoluto.webp)

![Figura 1.16. Esquema de un transformador diferencial con escobillas [19].](https://thumb-us.123doks.com/thumbv2/123dok_es/7317726.451233/24.918.151.795.344.597/figura-esquema-de-un-transformador-diferencial-con-escobillas.webp)