Propuesta de Mejora en los Sistemas de Mediciones Electrónicos en la Empresa Héctor Rodríguez

Texto completo

(2) Universidad Central “Marta Abreu” de Las Villas Facultad de Ingeniería Eléctrica Departamento de Telecomunicaciones y Electrónica. TRABAJO DE DIPLOMA “Propuesta de Mejora en los Sistemas de Mediciones Electrónicos en la Empresa Héctor Rodríguez” Autor: Alexis Triana González. Tutor: Dr. Carlos Roche Beltrán croche@uclv.edu.cu. Santa Clara 2011 "Año 53 de la Revolución".

(3) Hago constar que el presente trabajo de diploma fue realizado en la Universidad Central “Marta Abreu” de Las Villas como parte de la culminación de estudios de la especialidad de Ingeniería en Telecomunicaciones y Electrónica, autorizando a que el mismo sea utilizado por la Institución, para los fines que estime conveniente, tanto de forma parcial como total y que además no podrá ser presentado en eventos, ni publicados sin autorización de la Universidad.. Firma del Autor Los abajo firmantes certificamos que el presente trabajo ha sido realizado según acuerdo de la dirección de nuestro centro y el mismo cumple con los requisitos que debe tener un trabajo de esta envergadura referido a la temática señalada.. Firma del Autor. Firma del Jefe de Departamento donde se defiende el trabajo. Firma del Responsable de Información Científico-Técnica.

(4) i. PENSAMIENTO. “…los estudios no inspiran más que una profunda vergüenza por lo que todavía nos queda por estudiar”.. José Martí.

(5) ii. DEDICATORIA. A mis padres que me han ayudado para hacer realidad esté sueño. A mi hermana por su apoyo..

(6) iii. AGRADECIMIENTOS. A mi tutor por su paciencia y dedicación A Darién que ha demostrado ser un gran amigo A mis compañeros de trabajo y estudio. A todos los que han colaborado conmigo para realizar este trabajo..

(7) iv. TAREA TÉCNICA. 1. Búsqueda bibliográfica sobre las características que debe tener los sistemas de medición electrónica en una empresa azucarera y en específico el área de basculador y molino. 2. Identificación del estado actual de los sistemas de mediciones en la empresa azucarera Héctor Rodríguez. 3. Identificación de necesidades de mejora en los sistemas de mediciones electrónicos en el área de basculador y molinos en la empresa azucarera Héctor Rodríguez. 4. Selección de los materiales (componentes) adecuados para la mejora en los sistemas de mediciones electrónicas en el área de basculador y molino. 5. Elaboración del informe final.. Firma del Autor. Firma del Tutor.

(8) v. RESUMEN. Por la importancia que tiene el área de basculador y molinos en el aprovechamiento de la materia prima utilizada en la fabricación de azúcar, y con el objetivo de mantener las variables que intervienen en el proceso en un rango óptimo es que se hace vital el empleo de las más modernas técnicas y avances en los sistemas de medición electrónicos desarrollados en el mundo. Con este trabajo se propone el completamiento de un equipamiento que permita observar, analizar y modificar variables que actúan en el proceso productivo de la fabricación de azúcar en la empresa Héctor Rodríguez. La implementación final constituirá fuente de consulta para futuros proyectos relacionados con el tema. En el informe presentado se realiza un análisis de los sistemas instalados y su correspondencia con las tendencias encontradas en la literatura científica. Se han seleccionado algunos circuitos de interés con el objetivo de mantenerlos en explotación. Los mismos se muestran para que puedan ser estudiados por el personal de instrumentación y control de las distintas empresas azucareras de Cuba. Se realizó la selección de los transmisores analizados para lograr un sistema de mediciones electrónicas que cumpla con las exigencias del proceso de producción de azúcar..

(9) vi. TABLA DE CONTENIDOS. PENSAMIENTO .....................................................................................................................i DEDICATORIA .................................................................................................................... ii AGRADECIMIENTOS ........................................................................................................ iii TAREA TÉCNICA ................................................................................................................iv RESUMEN ............................................................................................................................. v INTRODUCCIÓN .................................................................................................................. 1 CAPÍTULO 1.. INSTRUMENTACIÓN. ELECTRÓNICA. APLICADA. EN. LOS. PROCESOS INDUSTRIALES ............................................................................................... 4 1.1. Instrumentación electrónica ..................................................................................... 4. 1.1.1. Sistemas de medición........................................................................................ 5. 1.1.2. Arquitectura de los sistemas de medición. ........................................................ 6. 1.2. Sensores inteligentes. ............................................................................................... 8. 1.3. Sistema de adquisición de datos. ............................................................................ 11. 1.3.1 1.4. Buses de campo. ............................................................................................. 14. Medición de algunas magnitudes físicas. ............................................................... 17. 1.4.1. Medición de presión con galgas extensométricas. .......................................... 17. 1.4.2. Medición de presión diferencial. .................................................................... 19. 1.4.3. Medición de densidad por presión diferencial. ............................................... 20. 1.4.4. Flujómetros electromagnéticos. ...................................................................... 21.

(10) vii 1.4.5. Medición de nivel. .......................................................................................... 22. 1.4.6. Medidor de nivel capacitivo. .......................................................................... 23. 1.4.7. Medidor de nivel ultrasónico. ......................................................................... 24. 1.4.8. Medición de desplazamiento. ......................................................................... 25. 1.4.9. Termómetros de resistencia RTD. .................................................................. 26. CAPÍTULO 2.. SISTEMAS DE MEDICIONES ELECTRÓNICAS EN EL ÁREA DE. BASCULADOR Y MOLINOS ............................................................................................ 29 2.1. Principales variables medidas en el área de basculador y molino. ........................ 29. 2.2. Diagrama de flujo de la empresa azucarera Héctor Rodríguez. ............................. 31. 2.3. Características del área de basculador y molinos de la empresa azucarera Héctor. Rodríguez. ......................................................................................................................... 34 2.4. Estado actual de la instrumentación electrónica en el área de basculador y molino:. variables y funciones. ....................................................................................................... 35 2.5. Limitaciones de los sistemas de mediciones existentes en el área de basculador y. molinos de la empresa Héctor Rodríguez. ........................................................................ 48 CAPÍTULO 3.. ESTRATEGIA PARA LA MEJORA DE LOS SISTEMAS DE. MEDICIONES EN EL ÁREA DE BASCULADOR Y MOLINOS .................................... 50 3.1. Mejoras en los sistemas de mediciones .................................................................. 51. 3.1.1. Medición de flotación ..................................................................................... 51. 3.1.2. Medición de densidad ..................................................................................... 53. 3.2. Sustitución de equipos............................................................................................ 55. 3.2.1. Sistema de medición de corriente ................................................................... 55. 3.2.2. Medición de nivel tanque de jugo mezclado .................................................. 55. 3.2.3. Medición de altura del colchón de caña de la estera elevadora ...................... 59. 3.3. Comportamiento de los parámetros de zafra .......................................................... 59.

(11) viii CONCLUSIONES Y RECOMENDACIONES ................................................................... 61 Conclusiones ..................................................................................................................... 61 Recomendaciones ............................................................................................................. 62 REFERENCIAS BIBLIOGRÁFICAS ................................................................................. 63 ANEXOS .............................................................................................................................. 65 Anexo I Anexo II. Relación de equipos más consumidores del área de basculador y molinos. ... 65 Diagrama de ubicación de los instrumentos de medición del área de. basculador y molinos de la empresa azucarera Héctor Rodríguez ................................... 66 Anexo III. Etiquetas utilizadas en el diagrama de ubicación de los equipos en el área. de basculador y molinos. .................................................................................................. 67.

(12) INTRODUCCIÓN. 1. INTRODUCCIÓN. El azúcar ha constituido históricamente uno de los renglones más importantes en la economía de Cuba. El país posee gran tradición en la elaboración de este importante alimento, algo que ha permitido estar siempre en la vanguardia de la obtención de este producto. Para que el azúcar continúe siendo un producto competitivo en el mercado mundial y su calidad sea semejante o superior a la de otros productores foráneos debe cumplir con ciertos parámetros de calidad y costo, estos a su vez dependen fundamentalmente de su proceso productivo. Para mantener la competitividad de la industria nacional, además de calidad se requiere eficiencia, se precisa de un inmejorable aprovechamiento de la materia prima y el ahorro de portadores energéticos. Todo lo anterior debe realizarse afectando lo menos posible el medio ambiente. Por lo tanto, en la actualidad la fabricación de azúcar demanda una exigencia y exquisitez muy alta en los parámetros de producción, ya que esta etapa es fundamental en la obtención de los objetivos anteriormente señalados. Con el desarrollo industrial se hicieron más complejos los procesos, las grandes exigencias de los mismos no permitían que su ejecución cayera sobre las manos de las posibilidades limitadas del trabajo humano. En un comienzo solo existían termómetros, manómetros y válvulas manuales. En una etapa posterior los sistemas de medida y control fueron centralizados. La aparición de la instrumentación neumática permitió asimilar las complejidades que fueron adquiriendo los procesos hasta inicios de los años 50 que emerge la instrumentación electrónica la cual ha mantenido su desarrollo hasta nuestros días, incorporando el microprocesador, las técnicas digitales y de comunicación. Esto ha hecho posible el uso de computadoras para el control de procesos..

(13) INTRODUCCIÓN. 2. Los sistemas de medición electrónicos constituyen el pilar fundamental en el proceso productivo del azúcar, de esta infraestructura depende el control, mando y ejecución de operaciones. Permitiendo la sustitución de la obsoleta instrumentación neumática predominante hasta los años 90. Esto ha permitido incorporar la medición y control de variables que no se hacían, como el nivel de sólidos corriente de motores eléctricos entre otras. Como resultado de un estudio preliminar, sobre la tecnología electrónica utilizada en el área de basculador y molinos de la empresa azucarera Héctor Rodríguez, se llego a la conclusión de que la insuficiente tecnología no permite analizar correctamente el comportamiento del proceso fabril (observar, controlar el proceso productivo) con más profundidad, y la existente no siempre cumple con los requerimientos deseados para con ella obtener los estándares requeridos. Un análisis del comportamiento de los parámetros del área de basculador y molinos de los últimos 5 años demuestra que se han dejado de cumplir los mismos provocando grandes pérdidas de azúcar y divisa. Por lo tanto, en el presente trabajo de diploma se aborda el siguiente problema de investigación: ¿Cómo lograr que los sistemas de mediciones electrónicos instalados en el área de basculador y molinos se ajusten a los requerimientos de calidad establecidos para este tipo de industria? Objetivo General . Realizar una propuesta de mejora de los sistemas de mediciones electrónicos del área de basculador y molino en la empresa azucarera Héctor Rodríguez.. Objetivos específicos 1. Identificar el estado del arte relacionado con la aplicación de la instrumentación electrónica en la industria, concretando en la empresa azucarera. 2. Identificar el estado actual de los sistemas de mediciones en la empresa azucarera Héctor Rodríguez..

(14) INTRODUCCIÓN. 3. 3. Determinar cuáles deben ser las características de los sistemas de mediciones aplicados en los diferentes procesos que se realizan en la empresa azucarera Héctor Rodríguez en el área de basculador y molinos. 4. Confeccionar una propuesta de mejora de los sistemas de mediciones del área de basculador y molino. 5. Realizar una comparación costo beneficio de la propuesta. Para lograr estos objetivos se plantean las siguientes interrogantes: 1. ¿Qué características deben tener los instrumentos de mediciones en una empresa azucarera? 2. ¿Cuáles son las tendencias actuales de los sistemas de mediciones aplicados en el área de basculador y molinos en otras empresas azucareras en el mundo? 3. ¿Cómo mejorar e incrementar los sistemas de mediciones con el objetivo de optimizar los indicadores de producción, ahorro y calidad en la empresa azucarera Héctor Rodríguez? 4. ¿Es posible mejorar la instrumentación existente en la actualidad y que se justifique su costo? El informe de la investigación está estructurado en introducción, tres capítulos, conclusiones, bibliografía y anexos. El capítulo 1 se dedico al estudio bibliográfico del estado actual de la instrumentación electrónica aplicada a los procesos industriales. Así como de los principios de funcionamiento de la misma concretando en la descripción de las características principales de algunos sensores de interés para la investigación. En el capítulo 2 se estudia la situación actual relacionada con los sistemas de mediciones de la empresa azucarera Héctor Rodríguez y se tomaron en cuenta las tendencias actuales en el mundo de este tipo de fábricas para identificar las limitaciones existentes. En el capítulo 3 partiendo del estudio realizado y teniendo en cuenta la situación de la empresa se realiza una propuesta de mejora tecnológica que da la posibilidad de alcanzar mejores resultados cumpliendo con los indicadores de calidad, eficiencia y costo en los sistemas de mediciones..

(15) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 4. INDUSTRIALES. CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS INDUSTRIALES. 1.1. Instrumentación electrónica. A comienzos de la era industrial los primeros procesos eran relativamente sencillos. En estos se utilizaban instrumentos de poca complejidad como manómetros, termómetros y válvulas manuales. Lo que traía consigo un uso irracional de los recursos, materia prima y un incremento de la mano de obra. Era el hombre el encargado controlar manualmente las variables del proceso. En la medida que en las industrias se desarrolló la variedad y complejidad de los procesos, fue necesario controlar determinadas magnitudes como la medición de temperatura, nivel, flujo, pH, densidad entre otras, para alcanzar los parámetros de calidad que hicieran a los productos competitivos. Esto trajo consigo la demanda de nuevos instrumentos de medición y control. La aplicación de la electrónica en la instrumentación y con esto el surgimiento de la instrumentación electrónica fue un paso necesario para alcanzar los resultados que exigía el desarrollo industrial. La Instrumentación electrónica consiste en realizar la medición de cualquier magnitud física, y convertir la misma a magnitudes eléctricas y de su tratamiento posterior para ser transmitida a otro elemento de un sistema de control, o a un operador. Entre los años 1979-1993 las novedades incorporadas en la industria fueron el perfeccionamiento del control distribuido, aparecido inicialmente en 1975, la aparición del transmisor inteligente en 1983, y el transmisor inteligente digital en 1986, la aplicación.

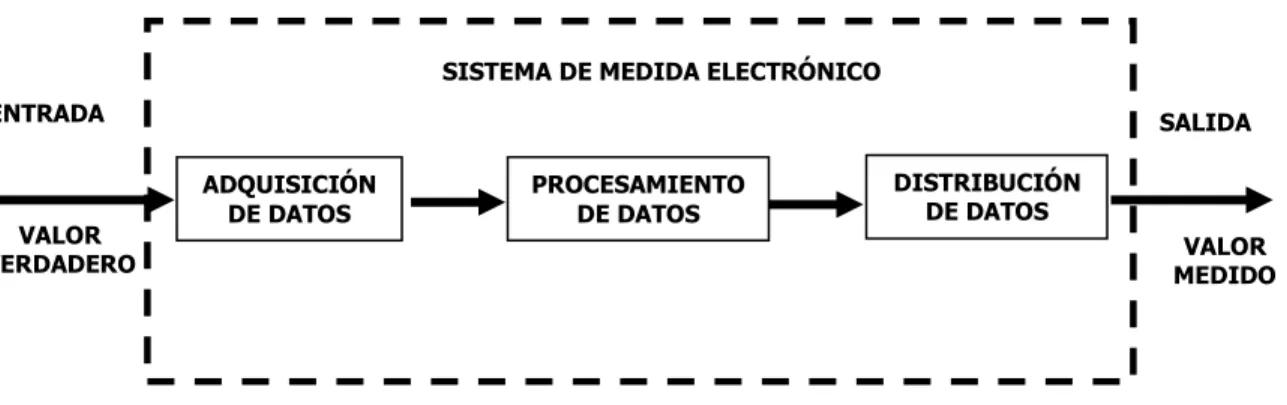

(16) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 5. INDUSTRIALES. masiva del microprocesador en todos los campos de la industria, con espectaculares mejoras en los instrumentos de medición y control que de una precisión en la variable medida clásica de ± 0.5 % han pasado a ± 0.1 % (Creus, 1997). La instrumentación electrónica cobra su máximo protagonismo en el entorno industrial y adquiere una relevancia especial en lo que hace referencia al control de procesos. En el contexto del control de procesos, el interés de la instrumentación electrónica radica en las técnicas y procedimientos que esta disciplina aporta para medir la variable de proceso e informar al sistema de control. No se puede controlar una variable de forma más precisa a como la podemos medir. 1.1.1 Sistemas de medición. Una medición consiste en la determinación de una magnitud por comparación con un estándar. Un sistema de medida electrónico es aquel equipo cuyo objetivo es obtener información acerca de un proceso físico y presentar dicha información en la forma adecuada a un observador o a otro sistema especializado de control. Existen múltiples magnitudes físicas susceptibles a ser medidas, si bien cada una de ellas podría considerarse dentro de los tipos de variables (Dias et al., 1994). Un aspecto de gran importancia en los sistemas de mediciones es el relacionado con los errores que pueden existir y que provocan diferencias entre la variable medida y la salida del instrumento. Se debe tener en cuenta que en un sistema de medida existen errores que son la diferencia algebraica entre el valor leído o transmitido por el instrumento y el valor real de la variable medida y son producto del ruido del sistema de medida, interferencias exteriores, desviaciones en los parámetros de componentes, mala calibración, etc. En un sistema de medida se realizan tres funciones principales: adquisición de datos, procesamiento de datos y distribución de datos (Pérez et al., 2004). Adquisición de datos: La información de las variables a medir es adquirida y convertida en una señal eléctrica.

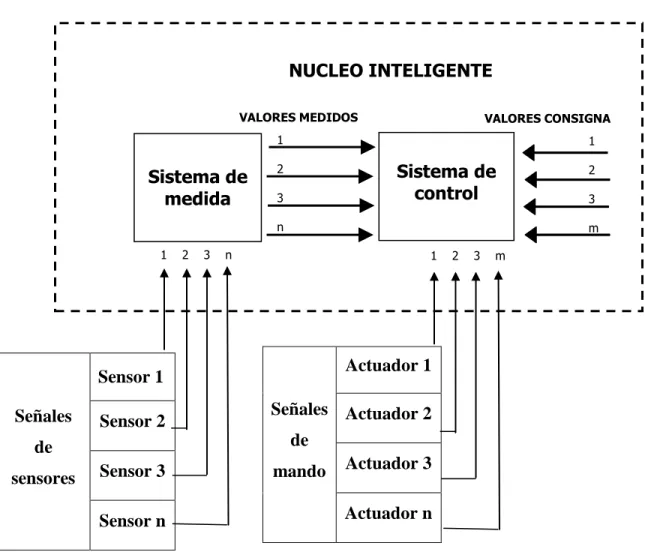

(17) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 6. INDUSTRIALES. Procesamiento de datos: Consiste en el procesamiento, selección y manipulación de los datos con arreglo a los objetivos perseguidos. Distribución de datos: El valor medido se presenta a un observador (mediante un display), se almacena o bien se transmite a otro sistema. En la figura 1.1 se muestra un esquema de las funciones principales de un sistema de medida.. SISTEMA DE MEDIDA ELECTRÓNICO ENTRADA. VALOR VERDADERO. SALIDA ADQUISICIÓN DE DATOS. PROCESAMIENTO DE DATOS. DISTRIBUCIÓN DE DATOS VALOR MEDIDO. Figura 1.1: Funciones principales de un sistema de medida. Con el objetivo de simplificar el diseño, ahorrar espacio, eliminar fuentes de errores y reducir costos, se realiza el acondicionamiento de las señales en el sensor como pueden ser los de temperatura, presión, nivel y velocidad. Posteriormente esa señal es convertida de analógica a digital para ser procesada mediante un procesador digital de señales. Si es preciso suministrar esta señal de forma analógica a la salida del sensor, se utiliza un convertidor digital-analógico para convertir dicha señal en analógica. 1.1.2 Arquitectura de los sistemas de medición. En los procesos tecnológicos son muchas las variables de las que hay que tener información oportuna para mantenerlas en un punto de operación determinado. En tales casos, el sistema de medida y control puede adoptar dos arquitecturas básicas (Pérez et al., 2004). Arquitectura centralizada. En esta arquitectura se realiza la ejecución del algoritmo de medición y control en un núcleo inteligente, es decir, centralizadamente. Generalmente, se emplean en procesos de pocas variables y con distancias cortas entre los sensores y el núcleo inteligente. Si se.

(18) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 7. INDUSTRIALES. compara con otras arquitecturas, su desventaja principal consiste en que necesita mucho cableado, generalmente de alto costo y con elevadas exigencias sobre el sistema de acondicionamiento de señales debido al ruido eléctrico presente (Figura 1.2).. NUCLEO INTELIGENTE VALORES MEDIDOS. VALORES CONSIGNA. 1. Sistema de medida. 2 3. 1. Sistema de control. n 1. 2. 3. n. m 1. Sensor 3. Señales Actuador 2 de mando Actuador 3. Sensor n. Actuador n. Sensor 2. de sensores. 3. 2. 3. m. Actuador 1. Sensor 1 Señales. 2. Figura 1.2: Arquitectura centralizada Arquitectura distribuida. Esta arquitectura es utilizada cuando el número de señales del proceso es muy grande y/o cuando las exigencias dinámicas de las variables medidas son altas. Se caracteriza por tener varios núcleos inteligentes (1,2, 3...N), sobre la base de microprocesadores, microcontroladores, que se comunican con otros sistemas a través de un bus de proceso.

(19) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 8. INDUSTRIALES. digital (generalmente a 2 hilos), por el fluye la información en forma serie y con alta inmunidad al ruido (Figura 1.3).. Figura 1.3: Arquitectura distribuida (Gómez et al., 2007). En la arquitectura distribuida de la figura 1.3 se puede ver un sistema basado en computador, en el cual se ve como sobre un bus serie se conectan dispositivos de campo como transductores, actuadores, módulos de entrada salida, etc. logrando así la interconexión de distintas áreas de un proceso de producción. 1.2. Sensores inteligentes.. Con la invención del microprocesador se dio un paso importante no solo en la reducción de tamaño, que abrió considerablemente el abanico de aplicaciones, sino también en la potencia, costo y fiabilidad del sistema inherente al proceso de integración. Este dio paso al microcontrolador que es un dispositivo especialmente acondicionado al entorno industrial (Figura 1.4)..

(20) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 9. INDUSTRIALES. MICROCONTROLADOR. Memoria RAM. CPU. Memoria ROM. Convertidor A/D. Convertidor D/A. Temporizador Puerto paralelo. Puerto serie. Figura 1.4: Diagrama de bloques de un microcontrolador. Un sensor puede considerarse inteligente (Pérez et al., 2004) si en el mismo circuito integrado se incorporan otros circuitos que realicen algunas de las siguientes funciones: Acondicionamiento analógico. Conversión analógica-digital. Procesamiento primario de la información (validación, linealización, etc.). Conversión a unidades de ingeniería. Auto identificación. Auto diagnóstico. Salida de datos digital en unidades de ingeniería. Comunicación con una red digital. En la figura 1.5 se muestra un esquema general de un sensor inteligente (Figura 1.5)..

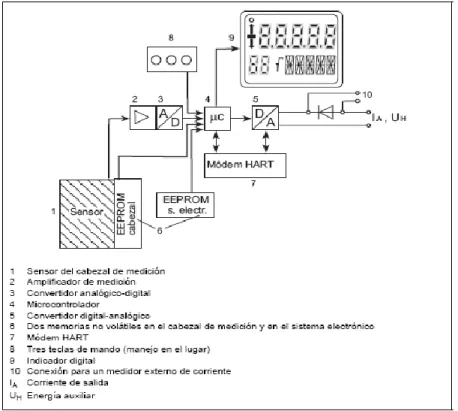

(21) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 10. INDUSTRIALES. INTERFAZ LOCAL DE APLICACIÓN ACONDICIONADOR RED. SENSOR. C A/D. ALGORITMO DE APLICACIÓN. COMUNICACIÓN. INTERFAZ LOCAL DE APLICACIÓN. Figura 1.5: Esquema general de sensor inteligente. En la figura 1.6 se muestra el esquema de un sensor inteligente SIEMENS para la medición de presión.. Figura 1.6: Ilustración del principio del transmisor SITRANS P, serie DS III (SIEMENS, 2007)..

(22) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 11. INDUSTRIALES. El sensor (1) de la figura 6 transforma la magnitud de la entrada en una señal eléctrica. El amplificador (2) amplifica dicha señal que es digitalizada en un convertidor analógicodigital (3). La información digital se procesa en un microcontrolador (4), se corrige en cuanto a linealidad y comportamiento respecto a temperatura y se transforma en un convertidor digital-analógico (5), en la corriente de salida, de 4 a 20 mA. Un diodo (10) en el circuito de entrada protege contra inversión de polaridad. Los datos específicos de la célula de medida, los datos de la electrónica y los de la parametrización se guardan en dos memorias (6) no volátiles. La primera memoria está acoplada a la célula de medida; la segunda a la electrónica. De esta forma es posible sustituir la electrónica y/o la célula de medida (construcción modular). Tres teclas (8) permiten parametrizar directamente el transmisor en el punto de medida y leer los resultados de la medida, los avisos de fallo y los modos de operación utilizando el indicador digital (9). El modem HART (7) ofrece la posibilidad de parametrizar utilizando un protocolo conforme a las especificaciones HART (SIEMENS, 2007). En la figura 1.7 se muestra el transmisor de presión SITRANS P, de la serie MS con indicador digital.. Figura 1.7: Transmisor de presión SITRANS P de la firma SIEMENS (SIEMENS, 2007). 1.3. Sistema de adquisición de datos.. En un entorno industrial es necesario medir un sinnúmero de variables para poder seguir y controlar el comportamiento de los distintos procesos que se lleven a cabo. Con la.

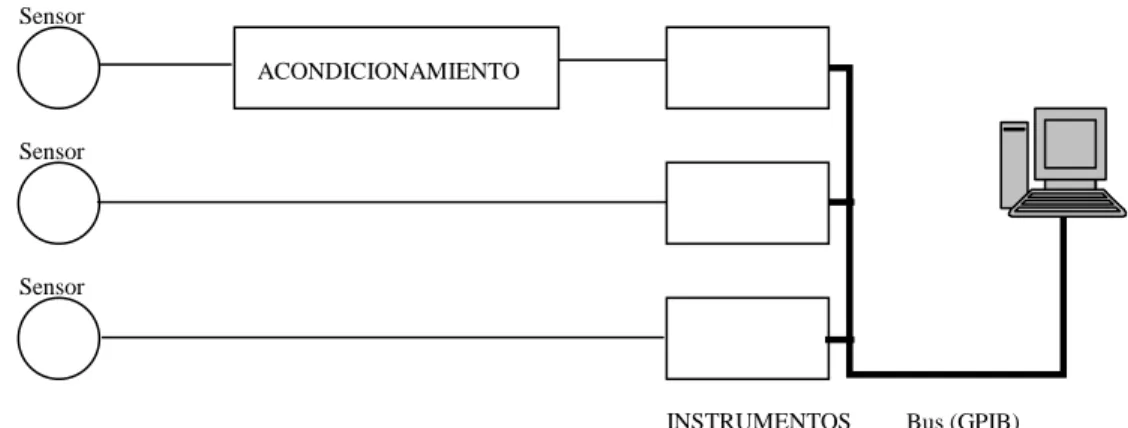

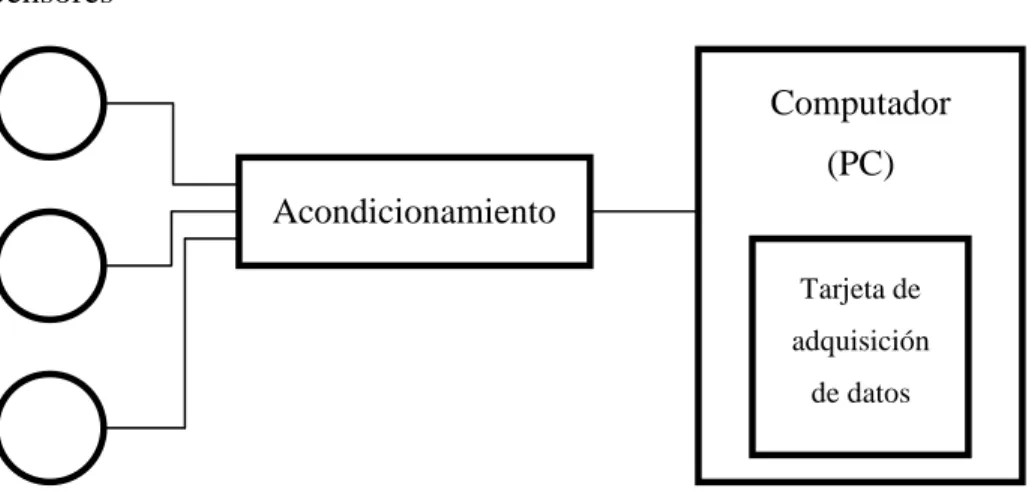

(23) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 12. INDUSTRIALES. utilización de un sistema de adquisición de datos se puede obtener información de un determinado proceso o del estado de una planta (Pérez et al., 2004). El sistema de adquisición de datos está estructurado por los siguientes elementos: 1. Los sensores que convierten un fenómeno físico en una magnitud eléctrica. 2. Un bloque acondicionador que realiza el acondicionamiento para aislar, filtrar, convertir y/o amplificar la señal. 3. Un sistema de adquisición que convierte la señal del dominio analógico al digital. 4. Un sistema de tratamiento que realiza operaciones con los datos, para transformarlos en información útil. 5. Un sistema de representación cuyo objeto es comunicar los resultados al usuario. Existen tres posibilidades de configurar un sistema de adquisición de datos o una posibilidad de combinación de una de ellas. 1. Sistemas basados en un computador con una o varias tarjetas de adquisición de datos conectadas al bus intermedio del computador y que realizan básicamente la conversión de la señal entre el dominio analógico y el digital (Figura 1.8).. Sensores Computador (PC) Acondicionamiento Tarjeta de adquisición de datos. Figura 1.8: Sistema de adquisición integrado en un computador y basado en tarjetas de adquisición de datos. 2. Sistemas basados en instrumentos de adquisición, que a su vez pueden ser:.

(24) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 13. INDUSTRIALES. Instrumentos autónomos e independientes del bus de un computador pero con capacidad de conectarse a través de buses de instrumentación (GPIB) o a través de puertos de comunicación serie (RS-232, USB, etc.) o paralelo (Figura 1.9).. Sensor ACONDICIONAMIENTO Sensor. Sensor. INSTRUMENTOS. Bus (GPIB). Figura 1.9: Sistema de adquisición basado en instrumentos de adquisición independientes. Instrumentos basados en módulos de adquisición conectados a un bus local especializado como VXI (basado en el bus VME) o PXI (basado en el bus PCI) (Figura 1.10).. MÓDULO S Sensores Acon dicio nado r. Gene rado r A/D. D/A. señal. E/S Digit ales. CPU. Display. Figura 1.10: Sistema modular de adquisición..

(25) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 14. INDUSTRIALES. Estos sistemas de adquisición de datos basados en un computador se han convertido en una de las alternativas más prometedoras debido a su costo y versatilidad. En esta configuración, se suele utilizar una computadora personal (PC) como plataforma para realizar el procesamiento, el almacenamiento y la visualización, y una tarjeta de adquisición de datos para la captura de las señales analógicas. Los sistemas basados en instrumentos modulares permiten configurar sistemas de adquisición más potentes y a un coste que puede llegar a ser más reducido que con instrumentos autónomos, sobre todo en sistemas de cierta dimensión o con necesidades de crecimiento futuros. Los sistemas basados en módulos son muy robustos, flexibles y potentes (Pérez et al., 2004). 1.3.1 Buses de campo. El desarrollo del control distribuido que está formado por una gran variedad de campos va paralelo al de las comunicaciones. Cada vez es más necesario disponer de dispositivos inteligentes para realizar o la supervisión remota. Un bus de campo es un sistema de transmisión de información que simplifica enormemente la instalación y operación de máquinas y equipamientos industriales utilizados en procesos de producción. El objetivo de un bus de campo es sustituir las conexiones punto a punto entre los elementos de campo y el equipo de control a través del tradicional bucle de corriente de 4-20 mA. Típicamente son redes digitales, bidireccionales, multipunto, montadas sobre un bus serie, que conectan dispositivos de campo como PLCs, transductores, actuadores y sensores. Con estos se logra mejorar la calidad del producto, reducir los costos y mejorar la eficiencia (Kaschel et al, 2006). Tipos de buses existentes. 1.. Buses de alta velocidad y baja funcionalidad.. Para dispositivos simples como finales de carrera, fotocélulas, relés y actuadores simples. Algunos ejemplos son: CAN: Diseñado originalmente para su aplicación en vehículos. SDS: Bus para la integración de sensores y actuadores, basados en CAN..

(26) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 15. INDUSTRIALES. ASI: Bus serie diseñado por Siemens para la integración de sensores y actuadores. 2.. Buses de alta velocidad y funcionalidad media.. Se basan en el diseño de una capa de enlace para el envío eficiente de bloques de datos de tamaño medio. Permitiendo que el dispositivo tenga mayor funcionalidad de modo que permite incluir aspectos como la configuración, calibración o programación de dispositivo. Algunos ejemplos son: DeviceNet: Desarrollado por Allen-Bradley, utiliza como base el bus CAN, e incorpora una capa de aplicación orientada a objetos. LONWorks: Red desarrollada por Echelon. BitBus: Red desarrollada por INTEL. DIN Messbus: Estándar alemán de bus de instrumentación, basado en comunicación RS-232. InterBus-S: Bus de campo alemán de uso común en aplicaciones madias. 3.. Buses de alta prestaciones.. Soportan comunicaciones a nivel de todos los niveles de la producción CIM (Computer Integrated Manufacturing). La capa de aplicación tiene un gran número de servicios a la capa de usuario, habitualmente un subconjunto del estándar MMS (Manofacturing Message Specification). Algunas de sus características son: Redes multi-maestro con redundancia. Comunicación maestro-esclavo según el esquema pregunta-respuesta. Recuperación de datos desde el esclavo con un límite de tiempo. Capacidad de direccionamiento unicast, multicast y broabcast. Petición de servicios a los esclavos basados en eventos. Algunos ejemplos son: Profibus.

(27) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 16. INDUSTRIALES. WorlFIP Fieldbus Foundation 4.. Buses de áreas de seguridad intrínseca.. La seguridad intrínseca es un tipo de protección por la que el componente no tiene posibilidad de provocar una explosión en la atmósfera circundante. Algunos buses estandarizados son: 1. Profibus Profibus DP Profibus PA Profibus FMS. 2. Interbus. 3. DeviceNet. 4. Foundation fieldbus. 5. FIP-WordFIP. 6. Lonworks. 7. SDS. 8. CANOpen. 9. Modbus. 10. Industrial Ethernet. 11. ASI. 12. BITBUS. 13. ARCNet. 14. CONTROLNET. 15. HART.

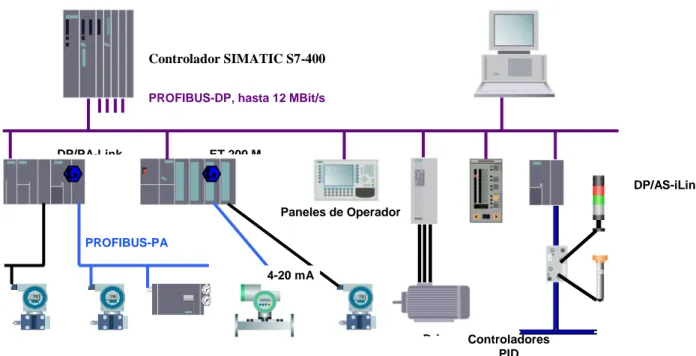

(28) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 17. INDUSTRIALES. Algunos de los fundamentos básicos de la aplicación de un bus de campo para comunicaciones en aplicaciones de control industrial son: la reducción de la complejidad en el manejo de cableados, simplicidad en la incorporación o extracción de módulos, reducción en el mantenimiento causado por la importante reducción en conectores e hilos de conexión. Permite además la diagnosis del sistema interconectado desde una única posición operativa. En la siguiente figura se muestran elementos de una red Profibus (Figura 1.11).. Controlador SIMATIC S7-400 PROFIBUS-DP, hasta 12 MBit/s. DP/PA-Link. ET 200 M DP/AS-iLink Paneles de Operador. PROFIBUS-PA 4-20 mA + HART Drives Controladores PID. Figura 1.11: Elementos de una red PROFIBUS. 1.4. Medición de algunas magnitudes físicas.. 1.4.1 Medición de presión con galgas extensométricas. Las galgas extensométricas son sensores resistivos muy utilizados en la medida de esfuerzos mecánicos en materiales en los que la resistencia efectiva entre sus extremos se modifica al variar su longitud y diámetro con el esfuerzo aplicado sobre la galga..

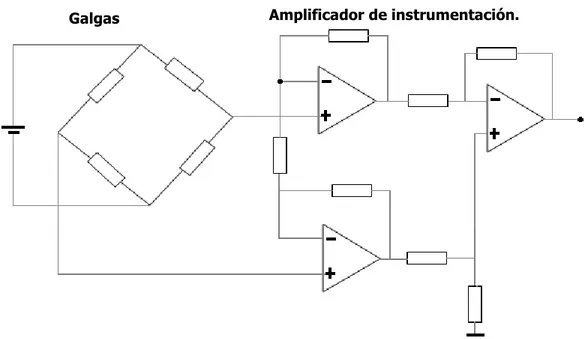

(29) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 18. INDUSTRIALES. Tipos de galgas extensométricas. Los tipos de galgas más utilizados son las metálicas y las de semiconductores; en este último caso, el efecto de cambio de resistencia se basa en el fenómeno piezorresistivo. La medición del esfuerzo mecánico implica la medición de la resistencia de la galga. Esto se logra circulando una corriente conocida por la galga, si se mide la tensión a través de la misma, esta señal eléctrica será directamente proporcional al esfuerzo mecánico (Pérez et al., 2004: 213). El acondicionamiento de esta señal generalmente se hace a través de un puente de Wheatstone aunque las especiales circunstancias de las galgas podrán modificar las topologías iniciales. En el puente de Wheatstone en el que uno, dos o incluso los cuatro brazos del puente son galgas cuando está sin tensión tiene una resistencia eléctrica determinada. Se aplica al circuito una tensión, nominal tal que la pequeña corriente que circula por la resistencia crea una caída de tensión en la misma y el puente se equilibra para estas condiciones. Cualquier variación de presión que mueva el diafragma en el cual se encuentran situadas las galgas del transductor cambia la resistencia de las mismas y desequilibra el puente (Creus, 1993). La tensión de salida del puente es muy pequeña y será necesaria una etapa de amplificación para obtener unos niveles razonables. Esto se logra con amplificadores de instrumentación. Esta etapa tendrá una topología diferencial ya que este tipo de salida es la que proporciona el puente. En la siguiente figura se muestra un puente de galgas con un amplificador de instrumentación (Figura 1.12)..

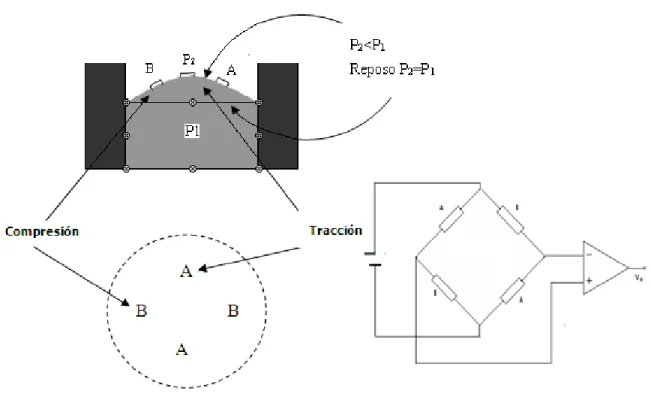

(30) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 19. INDUSTRIALES. Galgas. Amplificador de instrumentación.. Figura 1.12: Amplificación de la señal de salida de un puente de galgas empleando un amplificador de instrumentación. Algunos de los amplificadores diferenciales que se fabrican son el INA 105, INA 117, INA 118, INA 126, AD 620, los de ganancia programable por pin como el AD 524 y los programables por software el PGA 204 y el PGA 205. 1.4.2 Medición de presión diferencial. Es posible la medición de presión diferencial mediante un sistema de membrana que transforme la diferencia de presión entre sus dos caras en una deformación que se mide mediante un puente de cuatro galgas extensométricas en el que dos trabajan a atracción y dos a compresión (Figura 1.13)..

(31) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 20. INDUSTRIALES. Figura 1.13: Medición de presión diferencial mediante un diafragma cuya deformación es recogida por un puente de cuatro galgas extensométricas activas (Pérez et al. 1.4.3 Medición de densidad por presión diferencial. Para medir densidad con este método, las dos cámaras del instrumento se fijan en dos puntos de la tubería o del tanque donde se realizara la medición. De esta forma la altura de la columna líquida será constante para el instrumento variando solamente la densidad del líquido y por lo tanto la diferencia de presión entre ambas cámaras según la siguiente expresión: ...............................................................................................(1) P= Presión diferencial H= Altura de la columna líquida γ = Densidad del líquido g = Aceleración debida a la gravedad.

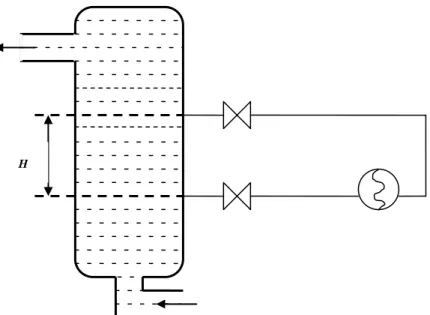

(32) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 21. INDUSTRIALES. En la siguiente figura se muestra un esquema de medición de densidad por presión diferencial (Figura 1.14).. H. Figura 1.14: Medida de densidad por presión diferencial. 1.4.4 Flujómetros electromagnéticos. Los medidores volumétricos determinan el caudal en volumen del fluido, bien sea directamente, bien indirectamente por deducción (presión diferencial, área variable, velocidad, fuerza, tensión inducida, torbellino). Los flujómetros electromagnéticos basan su principio de funcionamiento en la ley de Faraday, la cual plantea que la tensión inducida a través de cualquier conductor, al moverse perpendicularmente a través de un campo magnético, es proporcional a la velocidad del conductor. La siguiente expresión es la planteada por Faraday.. (2) Es = tensión generada en el conductor K = constante B = densidad del campo magnético l = longitud del conductor.

(33) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 22. INDUSTRIALES. v = velocidad del movimiento La regla de la mano derecha nos indica que colocando la mano derecha abierta, con la palma perpendicular a las líneas de fuerza del campo magnético, y los dedos en el sentido de la corriente del fluido, el pulgar señala el sentido de la corriente inducida. En el medidor magnético de caudal el conductor es el líquido y Es es la señal generada, esta señal es captada por dos electrodos rasantes con la superficie interior del tubo y diametralmente opuestos. La única zona del líquido en movimiento que contribuye a la f.e.m. es la que une en línea recta a los dos electrodos, B es la densidad del campo magnético creado por medio de la bobina de campo, l es el diámetro de la tubería y v es la velocidad del fluido a través del medidor. Ver figura 1.15 (Creus 1993).. Campo de fuerza. Electrodos. Figura 1.15: Medidor magnético de caudal. 1.4.5 Medición de nivel. La medición de nivel es un parámetro muy importante dentro de una industria. El desarrollo de la instrumentación electrónica ha permitido la utilización de técnicas sofisticadas con las que se obtienen precisiones del orden de ± 0,2 % y hacen posible la medición de niveles de líquidos y sólidos. Algunos de los métodos electrónicos para medir nivel son: Medidor capacitivo. Medidor ultrasónico. Medidor de presión hidrostática (Galgas extensométricas)..

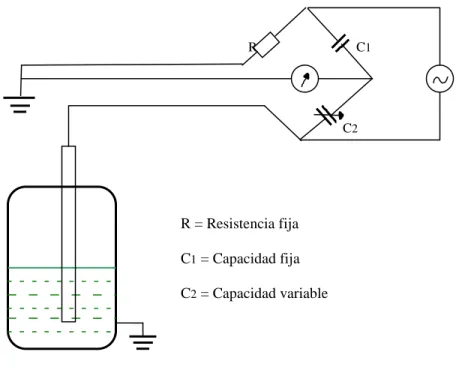

(34) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 23. INDUSTRIALES. 1.4.6 Medidor de nivel capacitivo. El medidor de capacidad mide la capacidad del condensador formado por el electrodo sumergido en el líquido y las paredes del tanque. La capacidad del conjunto depende del nivel del tanque (Creus, 1993). Para fluidos conductores se utilizan electrodos con aislamiento de teflón u otro material no conductor interviniendo las capacidades adicionales entre el material aislante y el electrodo en la zona del líquido y del gas. En fluidos no conductores se emplea un electrodo convencional y la capacidad es la formada por el líquido, la del gas superior y la de las conexiones superiores. Por medio de un puente de capacidades se alimenta el electrodo a una frecuencia elevada, disminuyendo la reactancia capacitiva reduciendo el recubrimiento del electrodo. Ver figura 1.16.. R. C1. C2. R = Resistencia fija C1 = Capacidad fija C2 = Capacidad variable. Figura 1.16: Medidor de capacidad. También se han desarrollado sensores capacitivos de proximidad siendo esta una de sus principales aplicaciones. Son capaces de detectar la presencia de un objeto sin estar en contacto directo con el mismo pudiendo ser metálico o no..

(35) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 24. INDUSTRIALES. Este tipo de sensor puede ser utilizado para el control de nivel de líquidos y sólidos, detectar roturas de cables, como detector de nivel de productos alimenticios, etc. En la (figura 17) se muestra el diagrama en bloques de un detector y un prototipo real.. Cabeza censora. Oscilador Área. Detector. Amplificador. activa. (a). (b). Figura 1.17: Detector de proximidad capacitivo: a) prototipo real; b) diagrama en bloque de un detector. 1.4.7 Medidor de nivel ultrasónico. El sistema ultrasónico de medición de nivel se basa en la emisión de un impulso ultrasónico a una superficie reflectante y la recepción del eco del mismo en un receptor. El retardo de captación del eco depende del nivel del tanque. Estos sensores trabajan a una frecuencia de unos 20 kHz. Estas ondas atraviesan con cierto amortiguamiento o reflexión el medio ambiente de gases o vapores y se reflejan en la superficie del solidó o del líquido. La fuente ultrasónica genera impulsos que son detectados por el receptor una vez que ha transcurrido el tiempo de ida y vuelta de onda a superficie del sólido o del líquido (Figura 1.18)..

(36) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 25. INDUSTRIALES. Superficie final de reflexión. Figura 1.18: Transductor ultrasónico de nivel. 1.4.8 Medición de desplazamiento. El transformador lineal (LVDT) es uno de los dispositivos más empleados en la medición de desplazamientos ya que poseen unas buenas características de linealidad y de sensibilidad (Pérez et al., 2004: 311). Los sensores tipo inductivo se basan en el efecto que las diversas variables físicas pueden ocasionar sobre los parámetros que afectan a los valores de auto-inductancia o de acoplamiento magnético de las bobinas. En la estructura de un transformador diferencial se pueden ver tres devanados, el del medio (de N1 espiras) actúa como primario del transformador y, los otros (de N2 espiras cada uno) como secundarios (Figura 1.19).. SECUNDARIO. PRIMARIO. A. SECUNDARIO B +X. N2 A. N1. N2 B. Figura 1.19: Configuración básica de un transformador diferencial..

(37) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 26. INDUSTRIALES. Si con las conexiones mostradas en la figura anterior se introduce una señal sinusoidal en el primario del transformador cuyo valor máximo sea V1, la máxima tensión que aparece en la salida en los extremos A y B es la siguiente:. Donde Ø1, es el flujo generado por el primario, Ø2, es la parte del flujo Ø1 concatenado por el secundario A y Ø2b es la parte del flujo Ø1 concatenado por el secundario B. Ø2A y Ø2b se modifican según se varíe la posición del núcleo magnético tendiendo a disminuir la parte de flujo que concatena el devanado sobre el que aparece la menor parte del núcleo. Así, el desplazamiento presenta una influencia directa en el valor de la tensión obtenida (Figura 1.20) (Pérez et al., 2004: 311-312).. VAB máx.. X. Zona lineal de trabajo Figura 1.20: Respuesta del transformador diferencial en función del desplazamiento del núcleo. 1.4.9 Termómetros de resistencia RTD. Los termómetros de resistencia industriales están siendo ampliamente usados actualmente debido a su reconocida precisión y simplicidad para las operaciones industriales..

(38) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 27. INDUSTRIALES. El termómetro de resistencia opera mediante el cambio de resistencia eléctrica de una sustancia con la temperatura. La resistividad ρ de un conductor metálico, su longitud l y el área de la sección transversal A. Su resistencia eléctrica se expresa por la función:. Generalmente dicha sustancia es un metal, pero también suelen usarse electrólitos y materiales no metálicos semiconductores. Por lo general la resistencia de los metales y sus aleaciones aumenta con la temperatura por lo que tienen coeficiente térmico positivo; por el contrario la de los semiconductores y electrólitos disminuye (Varela, 1989). Los materiales usados como elemento de medición deben tener una relación continua y estable entre resistencia eléctrica, temperatura y un coeficiente térmico promedio de resistencia relativamente alto. Los metales más utilizados son el platino, cobre o níquel. Los RTD fabricados con níquel tienen la mayor sensibilidad pero tiene algunas irregularidades a temperaturas altas, los cambios de las dimensiones que provocan cambios no lineales de la resistencia con la temperatura lo hacen no lineal. El cobre tiene una resistencia más baja que la del níquel, lo que hace necesario mediciones de resistencia más precisas pero por su estabilidad y linealidad lo hacen adecuado para la medición de temperaturas cercanas a la ambiente. El platino es el de más bajo coeficiente térmico, al poseer el platino la mayor resistividad puede conseguirse fabricar hilos muy finos con una apreciable resistencia sin necesidad de una gran longitud siendo los más utilizados. En la siguiente figura se muestra las curvas de calibración del cobre, níquel y el platino en el margen de temperatura de -200 a 300 centígrados. Los valores de R0 para el platino y el cobre es de 100 Ω y la del níquel es 120 Ω (Figura 1.21)..

(39) CAPÍTULO 1. INSTRUMENTACIÓN ELECTRÓNICA APLICADA EN LOS PROCESOS. 28. INDUSTRIALES. RT/R0 4 Pt 100 3.5 Cu 100 3. Ni 120. 2.5 2 1.5 1 0.5. T. 0C -200. -100. 100. 200. 300. 400. Figura 1.21: Curva de calibración del cobre, níquel y platino.. Un puente de Wheatston puede realizar la función de acondicionador de señal dando como salida una tensión proporcional a la temperatura a medir..

(40) CAPÍTULO 2. SISTEMAS DE MEDICIONES ELECTRÓNICAS EN EL ÁREA DE BASCULADOR Y MOLINOS. 29. CAPÍTULO 2. SISTEMAS DE MEDICIONES ELECTRÓNICAS EN EL ÁREA DE BASCULADOR Y MOLINOS. En este capítulo se realiza un estudio del estado actual de los sistemas de mediciones utilizados en el área de basculador y molinos de la empresa azucarera Héctor Rodríguez. Se toman en cuenta las tendencias identificadas para este tipo de industria y se identifican las limitaciones existentes. 2.1. Principales variables medidas en el área de basculador y molino.. Para la obtención del azúcar se requiere de un proceso largo que comienza en la siembra de la caña, pasa por la formación por fotosíntesis de la sacarosa, otros sólidos solubles y la fibra y termina en la comercialización del azúcar. Por tanto, la fábrica de sacarosa es la planta y lo que se hace en el ingenio es la extracción del jugo y su separación para cristalizar la mayor parte de la sacarosa que entró a la fábrica (Victoria et al., 2005: 8) El área de basculador y molinos tiene la función de moler la caña y extraer su jugo. La extracción de sacarosa (Pol) en la fábrica es un proceso continuo por lo que no se puede ver el área de basculadores y molinos como algo aislado. En el área de basculador y molinos se realizan las siguientes operaciones: Moler una cantidad de caña de acuerdo a su capacidad. Extraer el máximo del contenido de jugo y Pol que trae la caña. Entregar el bagazo en condiciones para las calderas o productos derivados. Para llevar a cabo estos procesos y con el máximo de eficiencia se deben medir y controlar según las especificaciones técnicas de cada planta moledora los siguientes parámetros:.

(41) CAPÍTULO 2. SISTEMAS DE MEDICIONES ELECTRÓNICAS EN EL ÁREA DE BASCULADOR Y MOLINOS. 30. Corriente en los motores de los molinos. Funcionamiento de los motores del equipamiento instalado en el área. Medición de corriente en rompe bultos y niveladores. Altura del colchón de caña en la estera elevadora. Nivel de caña a la entrada de los molinos. Corriente en las cuchillas picadoras. Densidad del jugo a calentadores. Flujo de agua de imbibición. Temperatura del agua de imbibición. Temperatura del jugo de las maceraciones. Nivel del tanque de jugo mezclado. Flotación de los molinos. Con la medición y el control de estas variables se persiguen alcanzar los siguientes objetivos: Mantener un flujo de caña y una molida estable lo cual garantiza un suministro de jugo constante a la fábrica. Lograr una mejor preparación de la caña o rotura de la fibra. Eliminar las sobrecargas y las paradas innecesarias. Lograr una mejor preparación del bagazo, disminuyendo la humedad y la pol del mismo, garantizando una alimentación estable y con calidad del combustible para las calderas. Aplicación del agua de imbibición necesaria, con la temperatura adecuada en función de controlar el brix del jugo a procesar posteriormente. El brix no es más que el por ciento másico de sólidos solubles totales en un producto azucarado..

(42) CAPÍTULO 2. SISTEMAS DE MEDICIONES ELECTRÓNICAS EN EL ÁREA DE BASCULADOR Y MOLINOS. 2.2. 31. Diagrama de flujo de la empresa azucarera Héctor Rodríguez.. La empresa azucarera Héctor Rodríguez está constituida fundamentalmente por nueve áreas las que se identifican en la figura 2.1.. Fibra. Agua 25 % Jugo mezclado. Basculador. Molinos. Purificación. Jugo claro. Bagazo Caña. Cachaza. Generación de vapor. Evaporación y concentración. Vapor Meladura Generación eléctrica Cristalización MCA, MCB, MCC Corriente MCA-Masa cocida A. eléctrica. Centrifugación. Azúcar comercial. MCA-Masa cocida B MCA-Masa cocida C. Miel. Almacenamiento. Figura 2.1: Diagrama de flujo de producción de la empresa azucarera Héctor Rodríguez. Basculador En esta área es donde se recibe la caña proveniente de los centros de acopio que es transportada en camiones o en carros del ferrocarril hasta el ingenio. La misma es descargada en la estera alimentadora que es un conductor metálico que la transporta hasta la estera elevadora pasando por el rompe bultos y el nivelador para obtener un colchón de caña lo más uniforme posible, seguidamente la caña cruza por la estación de preparación que es el juego de cuchillas picadoras que la desfibran hasta un 70% con el objetivo de abrir más las células fibrosas donde esta contenido el jugo y transformar la caña en un material más homogéneo y con mayor densidad. Molinos.

(43) CAPÍTULO 2. SISTEMAS DE MEDICIONES ELECTRÓNICAS EN EL ÁREA DE BASCULADOR Y MOLINOS. 32. En esta área es donde se realiza la molida de la caña preparada, esta tarea se ejecuta con un tándem de cinco molinos de tres masas o cilindros con el fin de extraerle el jugo a la caña con el mayor por ciento de Pol. De los tres cilindros antes mencionado, la separación del superior es ajustada mediante presiones hidráulicas, modificando de esta forma la fuerza ejercida sobre el colchón de caña, a lo cual se le llama flotación ver figura 2.2. En el primer molino se extrae en seco el jugo primario con una pureza del 83%, esto depende de la calidad de la materia prima, esta pureza no es más que la proporción de sacarosa en los sólidos solubles totales de la sustancia. En el resto de los molinos la extracción se realiza de conjunto con la imbibición. Esta consiste en la adición de agua caliente a 68 grados Celsius delante del quinto molino; recirculándose el jugo de la extracción del mismo delante del molino anterior y así sucesivamente hasta el segundo molino de donde sale el jugo secundario o diluido. Este último se une al jugo primario o de primera extracción dando lugar al jugo mezclado (Victoria et al., 2005: 14-17). Posteriormente el jugo que debe tener una densidad de entre 13 y 15 grados brix es colado en un colador rotatorio y bombeado hacia el área de purificación.. Figura 2.2: Esquema de un molino de tres masas (Salazar, 2005)..

(44) CAPÍTULO 2. SISTEMAS DE MEDICIONES ELECTRÓNICAS EN EL ÁREA DE BASCULADOR Y MOLINOS. 33. Purificación Esta etapa del proceso es para extraerle al jugo mezclado proveniente de los molinos las impurezas que afectan la cristalización de la sacarosa y regularle el pH. Para esto el jugo se pasa por una batería de calentadores que eleva su temperatura hasta un rango que va de 103-106 grados Celsius. Posteriormente al jugo se le adiciona la cal para mantener el pH entre 6.7-6.9 a esta fase se le llama alcalización y se lleva a cabo en el tanque Flash. Después el jugo es introducido en el clarificador donde por un proceso de decantación se le extraen los sólidos obtenidos en forma de cachaza la misma es bombeada hacia los filtros. El jugo que sale del clarificador se cuela y recepciona en un tanque. Evaporación Esta área es la encargada de evaporar el agua que contiene el jugo proveniente del clarificador, la misma está formada por seis evaporadores. Los dos primeros son de simple efecto, se llaman pre-evaporadores; los cuatro que le siguen forman un cuádruple efecto. El vapor y el agua que se obtienen en estos equipos son utilizados en el proceso. Durante la circulación del jugo por los evaporadores se le extrae el agua en forma de vapor y a la salida se obtiene una corriente llamada meladura con una concentración con un brix de 65 grados. Cristalización En esta área es donde se forma el azúcar, a este proceso se le llama cristalización y está constituida por siete tachos, tres manyu (tanques donde se deposita la mezcla de miel para mantenerla y conservarla en constante movimiento) y seis cristalizadores. En los tachos es donde se forman los cristales de azúcar que vienen acompañados de miel, a esta mezcla se le llama masa cocida A, B o C según el tipo de azúcar para el que está destinado el tacho. Esta masa es descargada en el manyu correspondiente y de aquí es bombeada hacia los cristalizadores. Centrifugación En esta área se obtiene el azúcar y las mieles por medio de centrífugas. Una centrífuga es un tambor rotatorio llamado canasto revestido en su interior con una malla y puede tener forma de cilindro si es discontinua o cónico si es continua. El mismo es.

(45) CAPÍTULO 2. SISTEMAS DE MEDICIONES ELECTRÓNICAS EN EL ÁREA DE BASCULADOR Y MOLINOS. 34. movido por un motor eléctrico y por la acción de la fuerza centrífuga se separa la miel del azúcar, a este proceso se le llama pulga. El azúcar que se queda dentro del canasto se lava y se seca. En el área existen cinco centrífugas para obtener el azúcar de primera que es la comercial, también se obtiene la miel A que es vuelta a utilizar en el proceso, con dos centrífugas se purga la masa cocida B y se adquiere el azúcar de segunda y la miel B, que son introducidas nuevamente en el proceso y otras cinco centrífugas purgan la masa cocida C, se extrae aquí el azúcar de tercera que se devuelve al proceso y la miel C o final se almacena en tanques y se destina para otros usos fuera de la fábrica. Finalmente el azúcar de primera o comercial es pesada y transportada por un conductor de banda de goma hasta el almacén. 2.3. Características del área de basculador y molinos de la empresa azucarera Héctor Rodríguez.. El área de basculador y molinos de la empresa azucarera Héctor Rodríguez está diseñada para procesar 4 600 t de caña por día. Para cumplir con esta tarea se encuentran en funcionamiento un grupo de equipos como son: Dos esteras transportadoras metálicas. Un rompe bultos. Dos cuchillas picadoras. Un conductor de arrastre. Cinco molinos. Un colador rotatorio. Seis bombas para jugos y una para agua de imbibición. En la figura 2.3 se muestra un diagrama del flujo de producción del área de basculador y molinos de la empresa azucarera Héctor Rodríguez..

(46) CAPÍTULO 2. SISTEMAS DE MEDICIONES ELECTRÓNICAS EN EL ÁREA DE BASCULADOR Y MOLINOS Caña. 35. Caña. Estera alimentad ora. Estera. Preparación de la caña. elevadora. Cuchilla 1. Cuchilla 2. Fibra al 75%. Conductor de arrastre Fibra. Maceración. Maceración. Maceración. Agua de imbibición. Molino. Molino. Molino. Molino. Molino. 1. 2. 3. 4. 5. Jugo claro. Jugo compuesto. Bagazo. Jugo mezclado. Tanque de jugo mezclado. Colador rotatorio Jugo mezclado. Jugo a calentadores. Figura 2.3: Flujo de producción del área de basculador y molinos de la empresa Héctor Rodríguez. Esta área es la de mayor consumo de energía eléctrica de la fábrica producto de los motores eléctricos utilizados como elementos motrices en los distintos equipos. En el (anexo 1) se muestra una tabla con la relación de los equipos más consumidores del área. 2.4. Estado actual de la instrumentación electrónica en el área de basculador y molino: variables y funciones.. Por la necesidad que tiene la industria azucarera de lograr una producción de azúcar eficiente y rentable el Ministerio de la Industria Azucarera (MINAZ) se dio a la tarea de mejorar por etapas los sistemas de mediciones existentes para así lograr un nivel de.

(47) CAPÍTULO 2. SISTEMAS DE MEDICIONES ELECTRÓNICAS EN EL ÁREA DE BASCULADOR Y MOLINOS. 36. automatización y de protecciones que permitieran una producción con mayor calidad, eficiencia, menor costo y la disminución de interrupciones operativas. En esta primera etapa en el área de basculador y molino se implementó la medición de un grupo de variables las cuales se muestran en la tabla 2.1, además se describe la función que realizan: Tabla 2.1: Variables utilizadas. VARIABLE. ACCIÓN. FUNCIÓN. Control. Controlar nivel de la estera alimentadora. Protección. Enclavamiento de secuencia. Control. Controlar nivel de la estera elevadora. Protección. Enclavamiento de secuencia. Corriente de cuchillas. Protección. Evitar sobrecargas del motor. Nivel de la estera elevadora. Control. Alimentación de caña primer molino. Nivel de caña primar molino. Control. Alimentación de caña primer molino. Temperatura agua imbibición. Medición. Supervisión. Flujo agua imbibición. Control. Volumen de agua de imbibición. Control. Supervisión del nivel del tanque. Corriente del rompe bulto. Corriente del nivelador. Nivel del tanque de jugo mezclado. Control de la molida. Flujo de guarapo a calentadores. Control. Control del bombeo de guarapo a área de purificación. Corriente molinos. Medición. Supervisión. Corriente del nivelador y rompe bulto. La medición de las corrientes de los motores eléctricos del nivelador y del rompe bulto se realiza a través de un transformador de corriente, con una relación de conversión de 1005A, acoplado a un convertidor de corriente fabricado en Cuba de 0-5A de entrada a 420mA a la salida y se alimenta con 110 Vca..

(48) CAPÍTULO 2. SISTEMAS DE MEDICIONES ELECTRÓNICAS EN EL ÁREA DE BASCULADOR Y MOLINOS. 37. El circuito que se muestra a continuación en la figura 2.4 es el utilizado como convertidor de corriente de 0–5A a 4-20mA para la medición de corriente del rompebultos y el nivelador. El mismo debe servir para realizar análisis futuros con el objetivo de mantener su correcto funcionamiento, a demás de poder ser utilizado en algún software que permita su simulación como el Proteus como vía alternativa para contribuir a la formación del personal de instrumentación y control. Para su análisis se divide el mismo en cuatro bloques: 1. Sensor. 2. Rectificación. 3. Amplificación. 4. Salida.. R3 20K 100K R5. 20K R10. 20K R4. 20K. 10K. R7. D1. 10K R6. R2. AO1. R8. R1. 100K. AO4. AO2. 6K2 24Ω D2 100K -15VDC. R9 10 f 10 f C1 C2 R11. 10K. 100K. R13 P2 100K p. +30VDC R14 180K. + -. P2. R15 AO5. AO-LM 324. R16. 10K P1. 47K. T1. R17. 120Ω. Figura 2.4: Convertidor de corriente de 0-5A a 4-20mA.. R12 100Ω.

(49) CAPÍTULO 2. SISTEMAS DE MEDICIONES ELECTRÓNICAS EN EL ÁREA DE BASCULADOR Y MOLINOS. 38. Sensor Este bloque es el encargado de tomar la corriente de entrada que varía de 0 a 5A y adecuarla a la entrada del circuito. La salida del transformador de entrada es cerrada a través de una resistencia con el fin de proteger el circuito y al transformador. Rectificación. Este bloque toma la salida del transformador y la rectifica a través de un rectificador de onda completa de precisión formado por dos amplificadores operacionales AO1 y AO2 la salida del mismo pasa por un filtro paso bajo integrado por C1, C2 y R9 que elimina las componentes de frecuencia que tenga la señal. Amplificación. Está formada por un amplificador operacional no inversor y en el mismo se ajusta el cero del convertidor de corriente a través del potenciómetro P1. Salida. El bloque de salida del convertidor es el encargado de acondicionar la señal de salida del transmisor. Está formado por un amplificador operacional en configuración inversora el cual invierte la señal de entrada al mismo y es convertida de voltaje a corriente. También utiliza el transistor T1 para amplificar la corriente de salida del amplificador operacional donde la carga queda flotante. A través del potenciómetro P2 se ajusta el alcance de la salida. Corriente de cuchillas y molinos. La medición de corriente de los motores eléctricos de las cuchillas y de los molinos se lleva a cabo con un transformador de corriente con una relación de conversión de 100-5A acoplado a un convertidor de corriente marca Krenel de 0-5A de entrada a 4-20mA a la salida fabricado en la comunidad europea. Nivel estera elevadora. El nivel de la estera elevadora es medido con un LVDT de producción nacional. El mismo está acoplado a través de un sistema de palancas (palpador mecánico) que va suspendido sobre el colchón de caña. Al desplazarse la estera el palpador se mueve según la altura del.

(50) CAPÍTULO 2. SISTEMAS DE MEDICIONES ELECTRÓNICAS EN EL ÁREA DE BASCULADOR Y MOLINOS. 39. colchón de caña y transmite este movimiento al núcleo móvil del transformador diferencial a través del sistema de palancas ver figura 2.5.. Transformador diferencial. Estera elevadora. Palpador. Figura 2.5: Montaje del transformador diferencial. Este transmisor se alimenta con una tensión de 110 Vca y da una salida en función de la altura del colchón de caña que se encuentra entre 4 y 20 mA. El LVDT que se utiliza en la empresa azucarera Héctor Rodríguez para la medición de nivel de la estera elevadora se muestra en la figura 2.6. P1 Máx. 30 mm 4K3. 10K. R5. 10K R6. ZL R3 680K. 1N914 R1. D1 10K. C3. C1 22 f /16V. 2SA762 T2 0-500Ω. 0.01 f 2SC373. 110VAC R2 22 f /16V 10K. AO. 10K. 1K1 R7. C2. D2. Salida 4-20 mA. T1 C4. R4 0.1 f. 1N914 R8 LVDT. 1N914 D3. 1K1 D5 1N914 P2. +24V. 1N4001 D4 R12. 10K. 360Ω. + 12V C5 22 f / 16V. 33Ω R10. R11 470Ω. VZ=5.5V DZ2 R9. 12Ω. +24V. DZ1 VZ=12V. T3. 22 f / 16V C6. -. BD135. -12V. Figura 2.6: Circuito de medida para el transformador diferencial..

(51) CAPÍTULO 2. SISTEMAS DE MEDICIONES ELECTRÓNICAS EN EL ÁREA DE BASCULADOR Y MOLINOS. 40. El circuito de la figura 2.6 debe servir para realizar análisis futuros con el objetivo de mantener su correcto funcionamiento, a demás de poder ser utilizado en algún software que permita su simulación como el Proteus como vía alternativa para contribuir a la formación del personal de instrumentación y control. Para realizar el análisis del circuito anterior se divide en tres bloques: Sensor. Amplificación. Fuente de alimentación. Sensor. Este bloque es el encargado de censar el desplazamiento el cual es medido por un LVDT, su salida es una señal eléctrica sinusoidal proporcional a la magnitud del desplazamiento. Los diodos D1 y D2 rectifican la señal de CA en una señal de CD de media onda. Los capacitares C1 - C2 y las resistencias R1 y R2 forman un filtro paso bajo. Amplificación. Este bloque es el encargado de acondicionar la señal para ser transmitida. Un amplificador integrador el cual se comporta como una fuente de corriente ideal amplifica la señal proveniente del LVDT y al mismo tiempo se hace una conversión de voltaje a corriente. Esta corriente es amplificada por los transistores T1 y T2. La red de realimentación formada por R5, R6 y P1 es utilizada para ajustar el alcance máximo de la corriente de salida que es de 20mA. Con Vz1 se fija un voltaje con el que se alimenta la red resistiva formada por R8, R9, R10 y P2, a través de este último se ajusta el cero del transmisor. Fuente de alimentación. La fuente de alimentación está formada por un regulador paralelo con transistor, es la encargada de tomar los 24V unipolares de alimentación del exterior y convertirlos en una fuente bipolar de ± 12V con los que se alimenta el operacional. El diodo D4 a la entrada de la fuente protege contra inversión de polaridad. El regulador de voltaje es implementado con un diodo zener en combinación con un transistor como elemento activo..

(52) CAPÍTULO 2. SISTEMAS DE MEDICIONES ELECTRÓNICAS EN EL ÁREA DE BASCULADOR Y MOLINOS. 41. Nivel de caña primer molino. El nivel de caña en la entrada del primer molino se mide en la tolva Donnelly ubicada en la boca del molino y tiene una altura de 1.5 metros, con un trasmisor capacitivo fabricado en Brasil. El transmisor tiene cinco sensores capacitivos modelo SC-500 que se colocan en uno de los laterales de la tolva a una separación entre sensores de 37 centímetros. Estos sensores funcionan como detectores de proximidad, y se conectan a un convertidor modelo XS-110 el cual, en dependencia de la cantidad de sensores que se encuentre detectando la presencia del sólido, dará una salida que varía de 4-20mA, según la altura de la caña dentro de la tolva. La salida de este transductor no será de forma discreta sino en escalón. En la figura 2.7 se muestra el circuito del sensor SC-500 y la curva de salida del transmisor. Corriente (mA) 20.0. +V 13.6 10.4 7.2 4. -V Nivel. 0. 1. a). 2. 3. 4. 5. b). Figura 2.7: (a) Circuito del detector, (b) Curva de salida del transmisor (SC-500,2006). Los datos técnicos del sensor se muestran en la tabla 2.2..

(53) CAPÍTULO 2. SISTEMAS DE MEDICIONES ELECTRÓNICAS EN EL ÁREA DE BASCULADOR Y MOLINOS. 42. Tabla 2.2: Datos técnicos del sensor SC-500. Parámetro. Características del convertidor. Sensibilidad. Ajustable de 0-50mm. Señalización. Con diodo LED. Consumo. 0.7 VA. Alimentación 12-30 VDC En la tabla 2.3 se muestran los datos técnicos del convertidor. Tabla 2.3: Datos técnicos del convertidor XS-110. Parámetro. Características del convertidor. Rango. 1-10 entradas digitales activadas. Salida. Entrada digital. Voltaje 0-10 V. Corriente máx. 20mA. Tipo. Colector abierto, contacto seco a nivel de tención. Corriente. 2mA (NPN) y 7mA (PNP). En la figura 2.8 se muestran el sensor capacitivo SC-500 y el convertidor modelo XS-110.. Figura 2.8: a) Detector capacitivo de proximidad modelo SC-500, b) Convertidor modelo XS-100 (XS-110,2006). En la figura 2.9 aparece un esquema de cómo quedan montados los cinco sensores capacitivos de proximidad..

(54) CAPÍTULO 2. SISTEMAS DE MEDICIONES ELECTRÓNICAS EN EL ÁREA DE BASCULADOR Y MOLINOS. 43. Tolva Donnelly. Molino. Sensores de proximidad. Figura 2.9: Montaje de los sensores de proximidad. Temperatura de agua de imbibición. La temperatura del agua de imbibición es medida a través de una termorresistencia Pt100 y un transmisor de temperatura inteligente, de la marca SIEMENS modelo TR 200 figura 2.10. En la entrada pueden ser conectados termorresistencias, termopares, potenciómetros y fuentes de corriente continua. La señal de salida es una corriente de salida correspondiente a la curva característica del sensor, de entre 4 y 20 mA.. Figura 2.10: Transmisor de temperatura inteligente SIEMENS modelo TR200 (SIEMENS, 2009). Algunas características del transmisor TR 200 son: Estos trasmisores se pueden programar libremente, por ejemplo, para conexión del sensor y rango de medida con SITRANS TR 200 con módem especial, en combinación con el software SIPROM T a través de una PC..

Figure

Documento similar

Abstract: This paper reviews the dialogue and controversies between the paratexts of a corpus of collections of short novels –and romances– publi- shed from 1624 to 1637:

Después de una descripción muy rápida de la optimización así como los problemas en los sistemas de fabricación, se presenta la integración de dos herramientas existentes

Por lo tanto, en base a su perfil de eficacia y seguridad, ofatumumab debe considerarse una alternativa de tratamiento para pacientes con EMRR o EMSP con enfermedad activa

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,

La campaña ha consistido en la revisión del etiquetado e instrucciones de uso de todos los ter- mómetros digitales comunicados, así como de la documentación técnica adicional de

d) que haya «identidad de órgano» (con identidad de Sala y Sección); e) que haya alteridad, es decir, que las sentencias aportadas sean de persona distinta a la recurrente, e) que

La siguiente y última ampliación en la Sala de Millones fue a finales de los años sesenta cuando Carlos III habilitó la sexta plaza para las ciudades con voto en Cortes de

Luis Miguel Utrera Navarrete ha presentado la relación de Bienes y Actividades siguientes para la legislatura de 2015-2019, según constan inscritos en el