Estudio de la pérdida de elasticidad de las ballestas de los Zil 130 131

Texto completo

(2) PENSAMIENTO. El éxito no se logra sólo con cualidades especiales. Es sobre todo un trabajo de constancia, de método y de organización.. J.P. Sergent.

(3) DEDICATORIA. Esta tesis se la dedico a todos mis amigos, a mi familia en general y en especial a mi madre e hija..

(4) AGRADECIMIENTOS. A todas aquellas personas que me ayudaron a dar este paso cualitativo en mi carrera profesional, principalmente a mis tutores por todas las orientaciones y criterios que me brindaron de sus sabias experiencias, a especialistas del centro de investigación de soldadura (CIS) de la UNIVERSIDAD CENTRAL “MARTA ABREU” DE LAS VILLAS, a toda mi familia que de una forma u otra me ayudaron en el transcurso de estos cinco largos años de la carrera para poder llegar a este último paso que es el desarrollo de este TRABAJO DE DIPLOMA, a mis amigos y en especial a mi madre por todo el apoyo que siempre me ha brindado, A TODOS GRACIAS..

(5) Resumen La presente investigación realizada en la Empresa Militar Industrial (EMI) de la provincia de Sancti Spíritus, tuvo como objetivo la realización de un diagnóstico de las ballestas delanteras de los Zil 130-131 por su pérdida de elasticidad debido a muchos años de explotación, así como proponer posibles soluciones para su recuperación, debido a que vienen teniendo problemas con el rediseño de estos camiones para fines militares. Esta recuperación es de gran importancia ya que reduce las importaciones y eleva la eficiencia de la empresa.. Abstract The present investigation carried out in the Industrial Military Company (EMI) of the county of Sancti Spíritus, had as objective the realization of a diagnosis of the front crossbows of the Zil 130-131 for its loss of elasticity due to many years of exploitation, as well as to propose possible solutions for its recovery, because they come having problems with the I redraw of these trucks for military ends. This recovery is since of great importance it reduces the imports and it elevates the efficiency of the company..

(6) Índise.. Pág.. INTRODUCCIÓN. ........................................................................................................... 1 CAPÍTULO 1: Marco teórico y Referencia de la investigación ........................................ 4 1.1 Antecedentes históricos: ........................................................................................... 4 1.2 Ballestas: .................................................................................................................. 4 1.3 Principales características de los aceros para ballestas. .......................................... 6 1.4 Montaje de las ballestas ............................................................................................ 7 1.5 Función del sistema de suspensión: ......................................................................... 9 1.6 Diferencia de las suspensiones por ballestas. ......................................................... 9 1.7 Recuperación de las ballestas. .............................................................................. 10 1.7.1 Verificación de las ballestas recuperadas. ........................................................... 11 1.8. Factores que influyen en la pérdida de elasticidad en las ballestas. ...................... 12 1.9 Estudios a realizar. .................................................................................................. 12 1.9.1 Ensayos Básicos. ................................................................................................. 14 1.10. Tratamiento térmico para muelles y ballestas. ..................................................... 15 1.11 Conclusiones Parciales: ........................................................................................ 15 CAPÍTULO 2: Pérdida de elasticidad en las ballestas del ZIL 130-131 de la EMI de Sancti Spíritus. .............................................................................................................. 16 2.1 Introducción. ............................................................................................................ 16 2.2 Recuperación de las ballestas en la EMI de Sancti Spíritus. .................................. 16 2.3 Materiales y Métodos. ............................................................................................ 17 2.3.1 Análisis químico ................................................................................................... 17 2.3.2 Análisis metalográfico. ......................................................................................... 18 2.3.3 Medición de la dureza ......................................................................................... 19 2.4 Conclusiones parciales. .......................................................................................... 20 CAPÍTULO 3. Presentación y análisis de los resultados ............................................... 21 3.1 Introducción ............................................................................................................. 21.

(7) 3.2 Composición química del material de las ballestas. ............................................... 21 3.3. Análisis metalográfico al material de las ballestas ................................................. 25 3.4 Dureza del material de las hojas de ballestas. ....................................................... 28 3.5 Propuesta de Tratamiento Térmico para restaurar la microestructura al acero analizado. ...................................................................................................................... 28 3.5.1 Método aproximado para calcular el tiempo de calentamiento . .......................... 30 3.6. Conclusiones parciales: ......................................................................................... 31 Conclusiones. ................................................................................................................ 32 Recomendaciones......................................................................................................... 33 Bibliografía. ................................................................................................................... 34.

(8) INTRODUCCIÓN La recuperación de piezas es una actividad vital en los procesos productivos y de servicio que se pueden resolver, al lograr cierta independencia económica y de mercado si se utilizan tecnologías adecuadas con recursos existentes, sobre todo en Cuba donde las limitaciones económicas muchas veces no permite acceder a proveedores para la compra de piezas y partes averiadas como repuesto. Muchas veces son elementos constructivos previstos por el fabricante para un período más o menos prolongado de servicio, o para ser sustituidos por averías imprevistas. En cualquier caso, la adquisición está expuesta a las limitaciones por el bloqueo económico y financiero a que el país está sometido por Estados Unidos, y a los conflictos que tienen que enfrentar los proveedores al comercializar con Cuba por las presiones, amenazas y medidas represivas que los limita muchas veces en el cumplimiento de las negociaciones que pudieron materializarse. Es una práctica común y corriente en todos los países incluyendo los más desarrollados la reparación y recuperación de piezas y equipos. Para ello se han desarrollado diversos procedimientos y métodos, siendo la recuperación de partes y piezas uno de los más importantes en este contexto. Los Lineamientos de la Política Económica y Social del Partido y la Revolución [14] aprobados el 18 de abril de 2011 contienen 16 acuerdos distribuidos en 4 de sus 12 capítulos, que definen y establecen la política a seguir en la sustitución de importaciones, mantenimiento tecnológico y constructivo, identificar y utilizar las capacidades de producción nacional, desarrollo industrial y fabricación de piezas de repuestos, entre otros; todos vinculados de cierta manera a la recuperación de piezas. Esto evidencia que el país está seriamente enfrascado en la actualización del modelo económico y para ello hay que ir al rescate de los desechos reciclables, ya que muchos son potencialmente peligrosos al medio ambiente [15] y utilizables como materia prima, por eso la recuperación de partes y piezas de los equipos posibilita reutilizar gran parte del material base y reciclarlo. Por eso es una tarea priorizada, en la búsqueda adecuada de la velocidad de respuesta, factible y competitiva.. 1.

(9) Resulta conveniente determinar previamente si el origen de la falla se debe a que el daño potencial o próximo a suceder que la pone fuera de servicio, ocurre porque ha transcurrido el tiempo de vida útil o no, sea por causas imputables a deficiencias en el mantenimiento, montaje incorrecto, condiciones de explotación no adecuadas, diseño y/o construcción deficiente. Para ello es imprescindible el rigor profesional en la observación y análisis, lo que le servirá no solo para recuperar la pieza sino para eliminar la causa que la origina. El origen de este trabajo radica en la Empresa Militar Industrial (EMI) “Coronel Francisco Aguiar Rodríguez”, de Sancti Spíritus, que ejecuta la reparación y reconstrucción de la línea de camiones ZIL 130 y 131 correspondiente a la técnica militar de transporte, proceso mediante el cual se le restablece al vehículo la capacidad de trabajo para un nuevo ciclo de explotación. En numerosas máquinas y motores es necesario emplear resortes o ballestas que trabajan elásticamente absorbiendo esfuerzos y almacenando energía durante ciertos periodos de tiempo para devolverla después. El fundamento del funcionamiento de los muelles se basa en la propiedad que tienen algunos metales, y entre ellos el acero, de poder sufrir importantes deformaciones elásticas, es decir, alargamientos temporales mientras actúan ciertos esfuerzos, que desaparecen luego al cesar la causa que los origina. Para la fabricación de muelles se emplean diversas calidades de aceros. Los muelles de acero se fabrican en muy diversas formas, tamaños y tipos, desde los muelles delicados para instrumentos de medida hasta los grandes muelles utilizados en la industria ferroviaria. El trabajo de los muelles, ballestas y demás piezas semejantes se caracteriza porque en ellas solo se aprovechan las propiedades elásticas del acero. La gran magnitud total de la deformación elástica de un muelle (ballesta, etc) se determina por su diseño. La principal condición que debe cumplir un acero es tener un alto límite de elasticidad (fluencia). [4]. 2.

(10) En cuanto a los materiales que se utilizan para su fabricación, cabe destacar que tanto los aceros al carbono como los aleados son ampliamente utilizados. Los aceros que se utilizan para los muelles difieren respecto a otros utilizados en construcción en: -Son trabajados en frío normalmente. -Tienen mayores contenidos de carbono. -Pueden fabricarse en condiciones de precalentamiento. -Tienen mayores calidades superficiales. Los primeros tres puntos dan lugar a un incremento en la resistencia de los aceros, mientras que el último mejora las propiedades de fatiga. Objetivo General: Diagnóstico de la pérdida de elasticidad de las ballestas delanteras de los Zil 130-131. Objetivos Específicos: .Agrupar los aspectos teóricos relacionados con pérdida de elasticidad en las ballestas. Realizar el estudio de los parámetros que influyen en la pérdida de elasticidad en las ballestas. Realizar una caracterización del material para su posterior diagnóstico. Hipótesis: Teniendo en cuenta que las ballestas han perdido elasticidad, será posible llegar a un diagnóstico certero para determinar la causa de la misma.. 3.

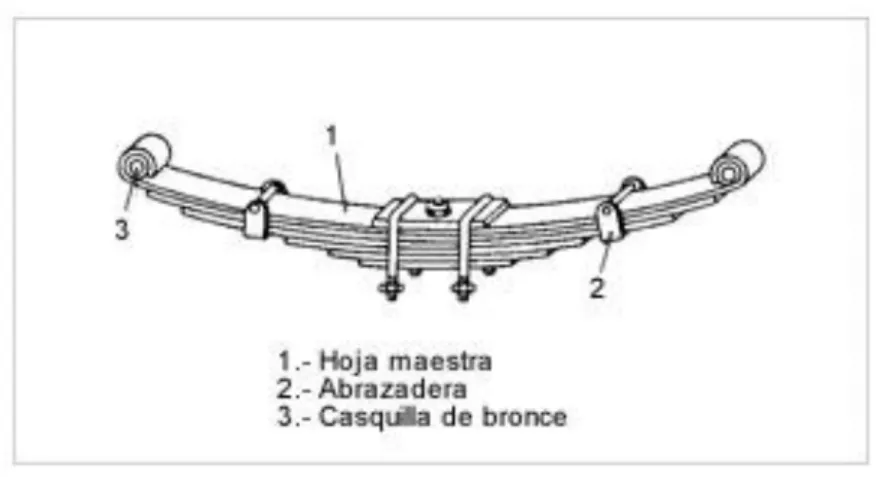

(11) CAPÍTULO 1: Marco teórico y Referencia de la investigación 1.1 Antecedentes históricos La primera aplicación de una ballesta a un vehículo, como elemento elástico de las suspensiones, y, por tanto, la primera tentativa válida de aplicación a un vehículo de un ingenio que permitiese neutralizar o amortiguar los saltos producidos por las irregularidades de los caminos, debe situarse en el siglo XVI. Anteriormente, en el siglo XV, se trató de hacer más confortables los carros suspendiendo su caja mediante cadenas o correas. Así surgió la carroza, cuyo perfeccionamiento estuvo condicionado por la adopción de la ballesta (las primeras eran un simple arco de acero sometido a fáciles roturas). Los progresos de la ciencia y de la técnica condujeron, en el siglo XIX, a la invención del automóvil, pero el elemento fundamental de las suspensiones, el elemento elástico, permaneció invariable. Durante muchos años, decir suspensiones de un automóvil significaba decir ballestas; éstas se empleaban en los ejes rígidos, en los puentes De Dion, en las suspensiones independientes, etc...[8] 1.2 Ballestas Los muelles, las ballestas y demás piezas semejantes se hacen de acero de construcción de elevado contenido de carbono (pero, por regla general, más bajo que el de los aceros para herramientas) aproximadamente entre los limites de 0.5-0.7%C, y adición frecuente de manganeso y silicio, esta composición más su especial forjado y temple permiten a estas láminas doblarse bajo la acción de una fuerza, retornando a su posición inicial tras el cese de la misma. [4] Las láminas de acero que componen la ballesta reciben el nombre de hojas, y su longitud siempre es diferente respecto a las continuas, de mayor a menor. Las hojas se mantienen unidas mediante un orificio central común a todas ellas, atravesado por un tornillo llamado tornillo capuchino. El conjunto de la ballesta se une al bastidor del vehículo mediante la hoja más larga, usualmente ubicada en la posición más alta. Esta hoja recibe el nombre de hoja maestra, y sus extremos están curvados tomando una forma cilíndrica para permitir su encaje en el bastidor. Estos extremos curvados se denominan ojos. 4.

(12) Para mantener la alineación de las hojas, además del tornillo capuchino central se dispone de varias bridas en U que impiden el desalineado durante el proceso de absorción de golpes del sistema de suspensión. Estas bridas se llaman abarcones. Con el paso del tiempo, todo tiende a decaer; algunas piezas necesitan reparaciones y otras, reemplazo. Las ballestas de hojas pueden repararse en lugar de tener que reemplazarse. Este tipo de suspensión es muy habitual en varios tipos de vehículos con extremos posteriores de eje rígido o giratorio. Las ballestas están constituidas (Figura 1.1) por un conjunto de hojas o láminas de acero especial para muelles, unidas mediante unas abrazaderas (2) que permiten el deslizamiento entre las hojas cuando éstas se deforman por el peso que soportan. La hoja superior (1), llamada hoja maestra, va curvada en sus extremos formando unos ojos en los que se montan unos casquillos de bronce (3) para su acoplamiento al soporte del bastidor por medio de unos pernos o bulones.. Figura 1.1 Ballesta El número de hojas y el espesor de las mismas están en función de la carga que han de soportar. Funcionan como los muelles de suspensión, haciendo de enlace entre el eje de las ruedas y el bastidor. En algunos vehículos, sobre todo en camiones, además de servir de elementos de empuje, absorben con su deformación longitudinal la reacción en la propulsión. Existe una abundante normalización sobre ballestas en las normas UNE 26 224-5-6-7 y 26 063 Los diferentes tipos de ballestas son Elíptica, Semi elíptica, Cuarto de elíptica, Transversal, Ballestas Convencionales y Parabólicas. (Figura 1.2). [8] 5.

(13) a). b). Figura 1.2 Algunos tipos de ballestas. a) Convencionales. b) Parabólicas. 1.3 Principales características de los aceros para ballestas En numerosas máquinas y motores es necesario emplear resortes o ballestas que trabajan elásticamente absorbiendo esfuerzos y almacenando energía durante ciertos periodos de tiempo para devolverla después. El fundamento del funcionamiento de los muelles se basa en la propiedad que tienen algunos metales, y entre ellos el acero, de poder sufrir importantes deformaciones elásticas. Para la fabricación de muelles se emplean diversas calidades de aceros. Dentro de los materiales más utilizados para su fabricación se encuentran tanto los aceros al carbono como los aleados. Los aceros que se utilizan para los muelles difieren respecto a otros utilizados en construcción en: o Son normalmente, trabajados en frío o Tienen mayores contenidos de carbono. o Pueden fabricarse en condiciones de precalentamiento. o Tienen mayores calidades superficiales. Los primeros tres puntos dan lugar a un incremento en la resistencia de los aceros, mientras que el último mejora las propiedades de fatiga. En caso de que se necesite que el muelle trabaje en condiciones especiales, el muelle es fabricado en acero inoxidable (aleación muy resistente a altas temperaturas), o aleaciones no férreas, puede ser construido a partir de aceros al carbono o aleados, siempre que el diseño de éste sea cambiado a fin de compensar las pérdidas de propiedades.. 6.

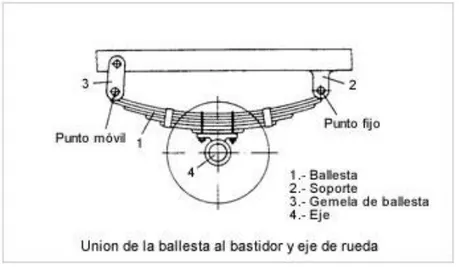

(14) Para que las ballestas recobren su posición primitiva después de sufrir una deformación, es necesario que el material tenga un alto límite elástico, siendo fundamental que durante el funcionamiento de la misma el coeficiente de trabajo del material no llegue a sobrepasar ese límite de elasticidad. En la práctica industrial en las ballestas en condiciones de explotación, el límite de elasticidad a tracción, suele oscilar según sea la utilización que se va a dar a la ballesta, su tamaño, medidas, composición y tratamiento que se le dé. Para que una ballesta funcione bien, el valor del límite de elasticidad del acero debe ser muy elevado y como la resistencia de los aceros oscila entre un 10% a un 40% superior al límite de elasticidad. Dado que las ballestas en su trabajo normal deben soportar esfuerzos repetidos y alternativos, es de gran importancia que los aceros que se usan para su fabricación tengan una gran resistencia a la fatiga. También es importante que en los tratamientos térmicos y en los trabajos en caliente no sufran descarburaciones importantes. Esto es de gran interés, ya que en la mayoría de casos cuando las ballestas están en servicio la parte más fatigada del material es su parte periférica. Si esa zona esta descarburada, su resistencia será inferior a la del resto del material e inferior también a la necesaria para que la ballesta funcione bien. En esa zona se pueden iniciar grietas que luego aumentan, llegando a veces a la rotura. Es importante también tener en cuenta los defectos y grietas superficiales en las hojas, ya que a veces suelen ser la causa de roturas de ballestas en servicio. Otro parámetro a tener en cuenta son, sus propiedades mecánicas ya que aceros de la misma composición química pueden comportarse de forma diferente debido a que sus características mecánicas y metalúrgicas sean diferentes. Estas características son desarrolladas en el material a partir de trabajo en frío o tratamientos térmicos, o bien por su forma de fabricación y tratamiento térmico. [8] 1.4 Montaje de las ballestas El montaje de las ballestas puede realizarse longitudinal o transversalmente al sentido de desplazamiento del vehículo. El montaje longitudinal es utilizado generalmente en camiones y autos ligeros, se realiza montando la ballesta con un punto "fijo" en la parte delantera de la misma 7.

(15) (según el desplazamiento del vehículo) y otro "móvil", para permitir los movimientos oscilantes de la misma cuando se deforma con la reacción del bastidor. El enlace fijo se realiza uniendo directamente la ballesta (1) al soporte (2) y, la unión móvil, interponiendo entre la ballesta (1) y el bastidor un elemento móvil (3), llamado gemela de ballesta. (Figura 1.3).. Figura 1.3. Unión de la ballestas al bastidor y eje de rueda. El montaje de la ballesta sobre el eje, puede realizarse con apoyo de la ballesta sobre el eje (Figura 1.3) o con el eje sobre la ballesta (Figura 1.4); este último montaje permite que la carrocería baje, ganando en estabilidad. La misión se realiza por medio de unas abrazaderas que enlazan la ballesta al eje.. Figura 1.4. Ballesta por debajo del eje El montaje transversal se realiza uniendo los extremos de la ballesta (1) al puente (2) o brazos de suspensión, con interposición de elementos móviles (3) (gemelas) y la base de la ballesta a una traviesa del bastidor o carrocería. (Figura 1.5). [8]. 8.

(16) Figura 1.5. Montaje transversal de ballesta. 1.5 Función del sistema de suspensión El sistema de suspensión está compuesto por un elemento flexible o elástico (muelle de ballesta o helicoidal, barra de torsión, muelle de goma, gas o aire) y un elemento amortiguación (amortiguador), cuya misión es neutralizar las oscilaciones de la masa suspendida originadas por el elemento flexible al adaptarse a las irregularidades del terreno. También es necesario que cumplan con otras funciones como: -Transmitir las fuerzas de aceleración y de frenado entre los ejes y bastidor. -Resistir el par motor y de frenado. -Resistir los efectos de las curvas. -Conservar el ángulo de dirección en todo el recorrido. -Conservar el paralelismo entre los ejes y la perpendicularidad del bastidor. -Proporcionar una estabilidad adecuada al eje de balanceo. -Soportar la carga del vehículo. [7] 1.6 Diferencia de las suspensiones por ballestas La diferencia principal entre las suspensiones por ballestas y las de los demás tipos consiste en que las primeras pueden reunir, además de una función meramente elástica, otras de guiado de las ruedas con relación al bastidor o a la carrocería y de amortiguamiento de las oscilaciones de la masa suspendida. Entendida como órgano elástico, la ballesta es un muelle de acero que trabaja por flexión y puede suponerse 9.

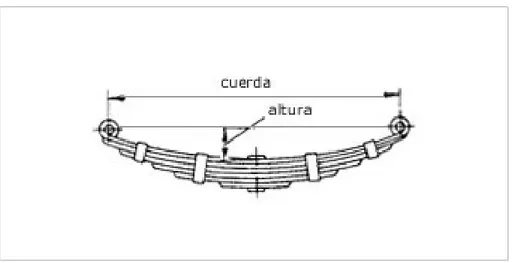

(17) que deriva de una viga de resistencia uniforme. Cuando la anchura es constante, en las secciones próximas al punto de aplicación de la fuerza de solicitación es menor y, por tanto, el material resulta poco aprovechado. En cambio, en la configuración triangular todo el material resulta igualmente solicitado y se consigue con ello el mínimo peso del muelle. El coeficiente de utilización del material es, en cualquier caso, menor que en los muelles de torsión y que en los helicoidales. En la práctica, se puede substituir el muelle simple por un paquete de hojas (ballesta de varias hojas), en el cual aquél puede considerarse obtenido de la unión de unas tiras cortadas simétricamente con relación al eje longitudinal de la lámina triangular. Además, la realización práctica determina la presencia de ojos de articulación para las uniones situados en los extremos de la hoja más larga. Por razones de ruido, las articulaciones pueden realizarse mediante el empleo de silent blocks en lugar de ejes y cojinetes. Las diferentes hojas suelen ir agrupadas por medio de abrazaderas. [7] 1.7 Recuperación de las ballestas Por su trabajo continuo las ballestas pierden tensión con el tiempo y entonces no cumplen con su función cuando se las aplica la carga máxima. Una ballesta ineficaz es susceptible de recuperación desmontándola y dándole de nuevo el curvado que le corresponde. Para ello se desmontan todas las hojas por medio de dispositivos especiales y es la hoja maestra la primera que se adapta a la curvatura ideal, que debe estar en función de la "cuerda" y su "altura" (Figura 1.6). El resto de las hojas se curva ligeramente un cinco por ciento más, de forma que todas las hojas extendidas y superpuestas deben dejar entre sí, en su parte central, un pequeño espacio intermedio. El curvado se realiza en frío por medio de una máquina especial de curvar y después se las da un nuevo temple. Las hojas de ballesta desgastadas deben ser sustituidas por otras nuevas de las mismas características. [8]. 10.

(18) Figura 1.6 Altura y cuerda en una ballesta. 1.7.1 Verificación de las ballestas recuperadas Una vez montadas las ballestas deben poseer igual elasticidad que de nuevas y, para comprobarlo, se mide por medio de una prensa de enderezar y un dinamómetro (Figura 1.7). La presión a que se las somete debe ser la misma a la que están expuestas una vez montadas en el vehículo. La característica de elasticidad, que depende de su curvatura por flexión y su carga, se puede medir con toda precisión por medio de máquinas especiales de verificación. Los pernos y los manguitos desgastados y descentrados ocasionan una defectuosa conducción de las ruedas; por esta razón, es conveniente revisar el estado de las suspensiones antes de su montaje. [8]. Figura 1.7. Medición de la elasticidad en la ballesta reparada.. 11.

(19) 1.8. Factores que influyen en la pérdida de elasticidad en las ballestas Con el paso de los años las ballestas van cediendo, quedando casi planas y haciendo que la altura de la carrocería baje con respecto al suelo. Esto es debido al óxido severo, pérdida de elasticidad, sobre cargas y al desgaste que se va produciendo por la fricción entre las hojas. Diversos factores a la hora de la recuperación de la ballesta tanto en la manufactura o metalográficos pueden influir en la pérdida de elasticidad de las mismas. Durante el proceso de recuperación de la ballesta pueden haber ocurrido calentamientos localizados, sin control, que pueden haber producido descarburaciones y ablandamientos puntuales. 1.9 Estudios a realizar Para determinar las causas de la pérdida de elasticidad de las mismas es necesario realizar estudios que nos permitan caracterizar el material y observar si el mismo a variado su estructura cristalina con respecto al original.[8] A la hora de realizar un diagnóstico acertado del material sería recomendable hacer uso de determinadas técnicas que permitan realizar la caracterización del material y por tanto esto nos permitiría un mejor diagnóstico. Grupos de Caracterización Es muy común dividir los métodos de caracterización en dos grandes grupos, tales como: Destructivos. No destructivos. 12.

(20) 13.

(21) En ocasiones se dan algunos métodos pero no siempre responden a los fenómenos de degradación que están ocurriendo en el mismo. Desde el punto de vista científico posee una gran importancia predeterminar cuales son los métodos fundamentales, que un investigador debe aplicar a la hora de analizar una falla en un material. [3] 1.9.1 Ensayos Básicos Análisis químico. Se recomienda a las hojas retiradas de servicio, realizarle un análisis químico por medio de un espectrómetro de emisión óptica en la superficie y en el núcleo de las mismas para analizarlas y así diagnosticar. las posibles causas de la pérdida de. elasticidad. Estudio metalográfico. Para la preparación de las muestras metalográficas se requiere el método descrito en la norma ASTM E3 .Las muestras deben ser cortadas, montada en resina fenólica y desbastadas y pulidas siguiendo las directrices allí indicadas. Medidas de dureza. Realizar medidas de dureza Brinell (HB), de conformidad con las noemas ASTM110, y medidas de dureza Rockwell C (HRC), de acuerdo con la norma ASTM E18.Para la medida de dureza Brinell, utilizar como penetrador una bola de acero endurecido de 10mm de diámetro y una carga de 3000kgf.Realizar esta prueba desde el centro de la 14.

(22) hoja convexa hasta uno de sus extremos, a espaciados de 10mm y sacar un valor promedio de HB. [3] 1.10. Tratamiento térmico para muelles y ballestas El tratamiento térmico de los muelles y ballestas de aceros aleados consiste en el temple desde 800 a 850 grados Celsius en dependencia del material en aceite o agua, seguido el revenido en la región de 400 a 450 grados Celsius para obtener la dureza HRC35 40.Esto corresponde a la resistencia =130 160 kgf/mm2. [4] Tabla 1.1 Régimen de tratamiento térmico de muelles y ballestas. Marca del acero. Temple. Revenido,. Dureza HB. t,. medio. 50C2. 870. Aceite o agua. 460. 335-410. 60C2. 870. Aceite. 460. 390-480. 50XøA. 850. <. 520. 390-480. 60C2XA. 870. <. 420. 420-475. 1.11 Conclusiones Parciales Para determinar las causas de la pérdida de elasticidad en las ballestas es necesario realizar ensayos destructivos y no destructivos que nos permitan caracterizar el material Durante el proceso de recuperación de la ballesta pueden haber ocurrido calentamientos. localizados,. sin. control,. que. pueden. haber. producido. descarburaciones y ablandamientos puntuales. El régimen de tratamiento térmico de los muelles y ballestas de aceros aleados varía en dependencia del material.. 15.

(23) CAPÍTULO 2: Pérdida de elasticidad en las ballestas del ZIL 130-131 de la EMI de Sancti Spíritus 2.1 Introducción. En la EMI de Sancti Spíritus se han presentado problemas con las ballestas delanteras de los Zil 130-131 por su pérdida de elasticidad, debido a su largo tiempo de explotación. Teniendo en cuesta esto se ha procedido a su recuperación, la cual no ha arrojado resultados favorables. 2.2 Recuperación de las ballestas en la EMI de Sancti Spíritus Se requiere mucho esfuerzo para que un juego de ballestas soporte un Zil 130-131 durante casi 20 años, y en el último año, estas ballestas estaban bajando tanto que ya casi estaban planas. Las ballestas en realidad no pierden tensión ni se hacen menos elásticas, pero sí se oxidan y se vuelven más débiles como resultado de sostener un gran peso durante un largo tiempo.. Figura 2.1. Zil 131 Existen dos opciones para reparar ballestas de hojas desgastadas. Pueden reemplazarse, lo que puede resultar bastante costoso, o pueden reacondicionarse, lo que es menos costoso. Para realizar la reparación es necesario desarmar las ballestas una por vez, rectificar las hojas dobladas en una prensa y reemplazar las que estén rotas. Esta reparación no incluye ningún tipo de tecnología avanzada para ser reparadas, el taller debe contar con un suministro de acero para ballestas para poder fabricar nuevas ballestas para la sustitución de aquellas que están dañadas. La ballesta 16.

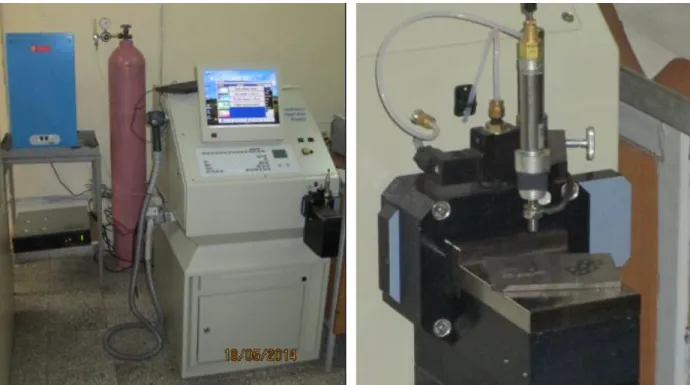

(24) se arma nuevamente combinando hojas nuevas y antiguas. Cuando se colocan las ballestas juntas, verificar que tengan la forma correcta colocando una barra de acero de extremo a extremo y midiendo la altura de las ballestas. [8] En los talleres de la EMI, se ha venido recuperando la elasticidad de las ballestas de forma manual. Con una dobladora de rodillos y auxiliándose de un patrón de referencia (como puede ser unas ballestas nuevas) se le aplica una fuerza hasta que estas adquieran la curvatura original. Los resultados obtenidos no han sido favorables, luego de su montaje en los vehículos estas continúan presentando problemas, por lo que se ha decido realizar un diagnóstico para determinar las posibles causas de este fenómeno. 2.3 Materiales y Métodos Para el adecuado diagnóstico de una ballesta por su pérdida de elasticidad, se hace necesaria la caracterización del material del cual se ha confeccionado. Esta caracterización debe incluir la composición química, microestructura y dureza de las hojas que conforman las ballestas y como criterio definitorio elemento concluyente que integra el efecto de estas propiedades. 2.3.1 Análisis químico El análisis químico se le realizó a la probeta número uno (Figura 2.1), la cual fue extraída de la hoja maestra de la ballesta nueva, mediante Espectroscopia de Emisión Atómica en un equipo ¨Spektrometrie¨ (Figura 2.3), en los laboratorios de la Empresa Planta Mecánica en la provincia de Villa Clara, ya que las tres probetas son del mismo material y poseen la misma composición química.. 17.

(25) Figura 2.2. Probetas de la hoja maestra de la ballesta. Probeta 1(Hoja maestra de la ballesta nueva) Probeta2(Hoja maestra de la ballesta usada) Probeta 3( Hoja maestra de la ballesta recuperada). Figura 2.3. Equipo Spektrometrie Opto-Elektronik marca BELEC del Laboratorio de Planta Mecánica. La probeta fue extraída con dimensiones tales que garantizan la realización confiable del análisis, garantizando que la arista para el análisis tuviera la planicidad requerida y una dimensión no menor de 20x20 mm. 2.3.2 Análisis metalográfico Para las observaciones metalográficas se tomaron las probetas de la (Figura 2.1) cortadas transversalmente a la superficie de trabajo objeto de estudio. Las probetas fueron desbastadas y pulidas en una máquina pulidora de plato, con la utilización de lijas de diferentes tamaños de grano y óxido de cromo para el pulido final. En este trabajo el ataque de las superficies pulidas se realizó con una solución de Ácido Nítrico al 2 %, garantizando un buen revelado de la estructura.. 18.

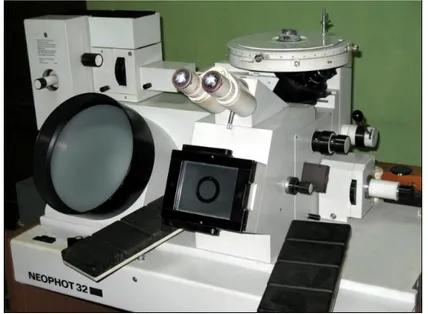

(26) Las observaciones metalográficas se realizaron con un microscopio metalográfico marca NEOPHOT 32 (Figura 2.4), siguiendo el procedimiento establecido en el Centro de Investigaciones de Soldadura (CIS) para estos análisis. Las imágenes fueron registradas por medio de una cámara digital marca Canon, modelo A630, resolución 8 M Píxel.. Figura 2.4. Microscópio Metalográfico marca NEOPHOT 32 2.3.3 Medición de la dureza La medición de la dureza se realizó en un Durómetro Vickert marca Hecke (Figura 2.5). La carga aplicada fue de 10 kgf/mm2, y se realizaron tres mediciones en la zona de la muestra perteneciente a la superficie de trabajo después de eliminada una pequeña capa para garantizar planicidad y las incrustaciones durante la explotación a cada probeta. Se realizaron comprobaciones con mediciones en la cara opuesta de la zona de trabajo coincidiendo los resultados.. 19.

(27) Figura 2.5. Durómetro Vickert marca Hecke. 2.4 Conclusiones parciales El análisis químico se realizó a la probeta extraída de la hoja nueva de la ballesta, la misma posee las dimensiones requeridas para garantizar la realización confiable del análisis. En cuanto a los ensayos metalográficos, se rebeló la microfotografía con la calidad deseada siguiendo el procedimiento establecido en el Centro de Investigaciones de Soldadura (CIS) para este tipo de análisis. La medición de la dureza fue comprobada con mediciones en la cara opuesta de la zona de trabajo coincidiendo los resultados.. 20.

(28) CAPÍTULO 3. Presentación y análisis de los resultados 3.1 Introducción En este capítulo se presentará y analizará los resultados de ensayos realizados en la investigación, para llegar a un diagnóstico certero de la causa de la pérdida de elasticidad de las ballestas. 3.2 Composición química del material de las ballestas El análisis de composición química a la probeta uno (Figura 2.2) fue realizado con el equipo y procedimiento descrito en el Capítulo dos, los resultados medios de tres mediciones se muestran en la (Tabla 3.1). Del análisis químico realizado a la probeta uno (Figura 2.2), podemos arribar a la conclusión de que es un Acero 55X según la norma GOST adecuado para la confección de muelles y ballestas, el cual tiene una equivalencia con el Acero 5155 según la norma AISI el cual presenta las siguientes propiedades (Tabla 3.2). Estos nos llevan a realizar otros estudios como un análisis metalográficos y. de dureza del. material nuevo, usado y recuperado para poder arribar a conclusiones definitiva sobre la causa de la pérdida de elasticidad de las ballestas a la hora de su recuperación. [9]. 21.

(29) Tabla 3.1. Análisis químico de la probeta 1.. 22.

(30) Tabla 3.2 Propiedades del Acero 5155 según la norma AISI. Physical Properties Density. Metric 7.85 g/cc. Mechanical Properties. English. Comments. 0.284 lb./in³. Metric. English. Comments. Hardness, Brinell. 183 - 235. 183 - 235. annealed and cold drawn. Hardness, Knoop. 232. 232. Converted from Brinell hardness.. Hardness, Rockwell 94 B. 94. Converted from Brinell hardness.. Hardness, Rockwell 15 C. 15. Converted from Brinell hardness. Value below normal HRC range, for comparison purposes only.. Hardness, Vickers. 220. 220. Converted from Brinell hardness.. Modulus of Elasticity. 205 GPa. 29700 ksi. Typical for steel. Bulk Modulus. 140 GPa. 20300 ksi. Typical for steel. Poissons Ratio. 0.29. 0.29. Calculated. Machinability. 55 %. 55 %. annealed and cold drawn. Based on 100% machinability for AISI 1212 steel.. Shear Modulus. 80.0 GPa. 11600 ksi. Typical for steels.. Electrical Properties. Metric. English. Electrical Resistivity 0.0000219 ohm-cm. 0.0000219 ohm-cm. 23. Comments Typical 5000 series steel.

(31) Thermal Properties. Metric. English. Comments. Specific Heat Capacity. 0.475 J/g-°C 0.114 BTU/lb.-°F. Typical 5000 series steel. Thermal Conductivity. 46.6 W/m-K 323 BTUin/hr-ft²-°F. Typical steel. Component Elements Properties. Metric. English. Carbon, C. 0.51 - 0.59 % 0.51 - 0.59 %. Chromium, Cr. 0.70 - 0.90 % 0.70 - 0.90 %. Iron, Fe. 97.235 97.94 %. Manganese, Mn. 0.70 - 0.90 % 0.70 - 0.90 %. Phosphorous, P. <= 0.035 % <= 0.035 %. Silicon, Si. 0.15 - 0.30 % 0.15 - 0.30 %. Sulfur, S. <= 0.040 % <= 0.040 %. 97.235 97.94 %. Comments. As remainder. 24.

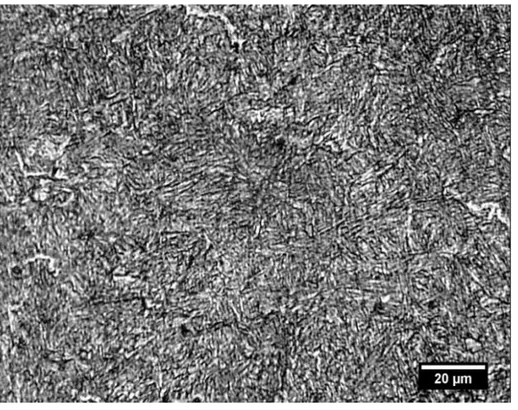

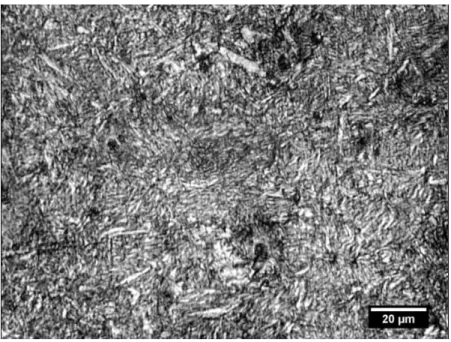

(32) 3.3. Análisis metalográfico al material de las ballestas Este ensayo fue realizado con las Técnicas Operatorias que se utilizan en el Laboratorio de Metalografía del CIS de la UCLV. Como puede observarse, la microestructura correspondiente a las (Probetas 1, 2 y 3) (Figura 3.2, 3.3 y 3.4), presenta similitud a la microestructura típica de un acero para muelles, con una estructura Bainítica característica del tratamiento térmico , de un Temple entre 800-850 grados Celsius seguido de un Revenido de 450-500 grados Celsius, lo que unido a los resultados y análisis relativos a la composición química (Tabla 3.1), ya presentados en el epígrafe anterior, permite afirmar que el material de las hojas que conforman las ballestas corresponde inequivocablemente a un acero para muelles. La Figura 3.1. Muestra la microestructura del acero de la hoja nueva, se observa una microestructura Bainítica muy fina, la cual le confiere a la hoja de la ballesta una elevada elasticidad.. Figura 3.1. Microestructura de la probeta 1 (hoja nueva). (500x). 25.

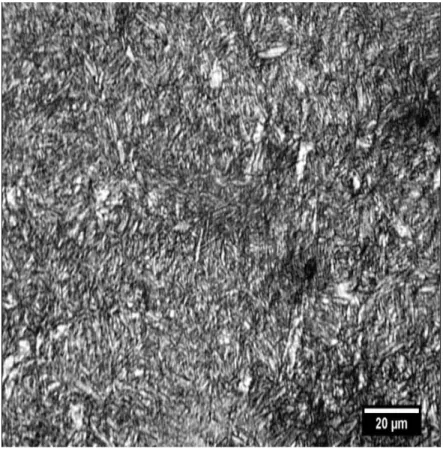

(33) La microfotografía de la Figura 3.2 de la hoja usada, posee también una microestructura bainítica, pero menos finas, más gruesa y con microcomponente de cementita en su matriz (zonas blanquecinas), la cual es la causante de la gran pérdida de elasticidad por el trabajo prolonga a la que ha sido sometida.. Figura 3.2. Microestructura de la probeta 2 (hoja usada) (500x). En la Figura 3.3 queda evidente que su microestructura es muy similar a la del acero ya usado. Esta microestructura es la obtenida después del proceso de recuperación (rodilado), se aprecia un aumento de las zonas blanquecinas (cementita), las cuales hacen que aumente su dureza pero disminuyen las propiedades elásticas del material, es decir este proceso no restaura la ballesta, solo se lograría si se le aplica un tratamiento térmico adecuado que genere, una estructura bainítica muy fina, similar a la probeta uno.. 26.

(34) Figura 3.3. Microestructura de la probeta 3 (hoja recuperada) (500x). En el resultado de este análisis metalográfico, podemos apreciar un cambio significativo entre la microestructura de la hoja nueva, usada y recuperada (Figura 3.1 ,3.2 y 3.3) respectivamente, donde se detecta una degradación de la estructura bainita fina a una estructura más gruesa, siendo esto la causa de la pérdida de elasticidad ya que según la ecuación de Hall-Pech el tamaño promedio de grano es inversamente proporcional al límite de fluencia. [2]. (1). 27.

(35) 3.4 Dureza del material de las hojas de ballestas Los resultados de tres mediciones de dureza de la superficie del metal de las hojas de ballestas a cada probeta, realizadas de acuerdo a lo descrito en el Capítulo dos, se muestran en la tabla 3.3. Tabla 3.3 Valores de las mediciones de dureza superficial del metal de las hojas de la ballesta. No. De la Probeta. 1. 2. 3. Dureza(HV). 340. 365. 366. >. 342. 364. 368. >. 344. 363. 367. Promedio. 342. 364. 367. Este resultado se corresponde con la exigencia de dureza (350-400Hv), precisado en la documentación técnica del fabricante, habiendo un cambio significativo en cuanto a la probeta uno y dos de 22 unidades debido a lo ya explicado en el epígrafe anterior. 3.5 Propuesta de Tratamiento Térmico para restaurar la microestructura al acero analizado Para lograr una estructura bainítica fina, para el acero analizado es necesario la aplicación de un tratamiento térmico, ya que la tecnología de recuperación usada en los talles de la EMI de Sancti Spíritus (rodilado), no restaura la estructura bainítica fina al material. La Figura 3.4. Ilustra esquemáticamente la forma recomendada para realizar el tratamiento térmico del acero 55X. 28.

(36) Figura 3.4 Esquema del Tratamiento Térmico recomendado. Donde: El tiempo total que dura el calentamiento se compone del tiempo de calentamiento hasta la temperatura dada (Tc) y el tiempo de permanencia a esta temperatura (Tp).. Ttotal= Tc + Tp. (2). La magnitud Tc depende de la aptitud del medio para calentar , de las dimenciones y forma de las piezas y de su colocación en el horno;Tp depende de la velocidad de los cambios de fases, la cual esta determinada por el grado de recalentamiento por encima del punto crítico y por la disperción de la estructura inicial (Tabla 3.4). [4]. 29.

(37) Tabla 3.4 Valores del tiempo de calentamiento y permanencia. Tipo de acero. Tp(min). Medio de. Tc(min). calentamiento. Aceros al carbono. 1. Gaseoso. 1. Aceros aleados. 2. Sales fundidas. 0.5. Metales fundidas. 0.25. Tamaño de la Pza. Tp(min). Tc(min). Despreciable h>1mm. Despresiable h<1mm. 3.5.1 Método aproximado para calcular el tiempo de calentamiento El tiempo de calentamiento exacto solo puede estableserce por vía experimentar para una. pieza. dada. y. en. unas. condiciones. concretas. también. dadas,. pero. aproximadamente, se puede calcular por la fórmula (2).Supongamos que Tp es igual a ono o dos minutos.. Tc = 0.1D1K1K2K3. D1= Característica dimencionar de la pieza (mm).K1=Coeficiente del medio. K2=Coeficiente de forma. K3= Coeficiente de uniformidad del calentamiento. [4]. 30.

(38) 3.6. Conclusiones parciales El análisis químico del material de la ballesta nos arrojó como resultado que es un acero especial para muelles 55X según la norma GOST, el cual tiene una equivalencia con el Acero 5155 según la AISI. Durante el análisis metalográfico se pueden apreciar cambios significativos en la microestructura del material entre la probeta 1, 2 y 3 correspondiente a la hoja nueva, usada y recuperada respectivamente influyendo negativamente en la elasticidad del acero. Debido al período de explotación la dureza Vickers (HV) del material sufrió un aumento de 22 unidades disminuyendo la elasticidad del acero. Es necesario dar una Tratamiento Térmico a la ballesta recuperada, para restaurar la estructura bainítica del acero 55X.. 31.

(39) Conclusiones 1. Para determinar las causas de la pérdida de elasticidad en las ballestas es necesario realizar ensayos destructivos y no destructivos que nos permitan caracterizar el material 2. Durante el proceso de recuperación de la ballesta pueden haber ocurrido calentamientos. localizados,. sin. control,. que. pueden. haber. producido. descarburaciones y ablandamientos puntuales. 3. El régimen de tratamiento térmico de los muelles y ballestas de aceros aleados varía en dependencia del material. 4. El análisis químico del material de la ballesta nos arrojó como resultado que es un acero especial para muelles 55X según la norma GOST, el cual tiene una equivalencia con el Acero 5155 según la AISI. 5. Durante el análisis metalográfico se pueden apreciar cambios significativos en la microestructura del material entre la probeta 1, 2 y 3 correspondiente a la hoja nueva, usada y recuperada respectivamente influyendo negativamente en la elasticidad del acero. 6. Debido al período de explotación la dureza Vickers (HV) del material sufrió un aumento de 22 unidades disminuyendo la elasticidad del acero. 7. Es necesario dar una Tratamiento Térmico a la ballesta recuperada, para restaurar la estructura bainítica del acero 55X.. 32.

(40) Recomendaciones Realizar otros ensayos tales como tracción y módulo de elasticidad para corroborar los resultados obtenidos. Realizar un estudio del tratamiento térmico a emplear en la recuperación de las ballestas teniendo en cuenta la geometría de la pieza así como las condiciones de aplicación del mismo.. 33.

(41) Bibliografía 1.. Askeland, D. Ciencia e Ingeniería de los Materiales. Universidad de Missouri-. Rolla. International Thomson Editores. 1998 2.. Callister, W. Material Science and Engeneering, an Introduction. The. University of Utah. Editorial Reverté, 1995 3.. Duffus Scott, A. Materiales docentes.. 4.. Guliaev A. P. Metalografía, Tomo I y II. Editorial Mir Moscú, 1983. 5.. Acero [En línea] <http://es.wikipedia.org/wiki/Acero> [consulta 10-06-2013]. 6.. Kalpakjian. Manufactura, ingeniería y tecnología. T. I.. 7.. .Pantoja, L. C: determinación de parámetros óptimos del proceso de temple y. revenido del acero SAE 6150 como alternativa para la, manufactura de resortes de ballesta. Tesis de grado. Universidad autónoma de occidente. Santiago de Cali. [En línea] <http://www.cenm.org/abstract/uao/gcim/cielo.pdf> [consulta 13-05-2014] 8.. ZIL-131. Wikipedia, la enciclopedia libre. [En línea]. <http://commons.wikimedia.org/wiki/File:ZIL-131_in_Malbork>[consulta 10-06-2013] 9. Manual de TT, A.G. Raxsheadta. Edición Máquina Herramienta, 1976 10. AISI. 5155. Steel.. [En. línea]. <http://matweb.com/search/DataSheet.aspx?MatGUID=275c6729d8444064b147a66 3eb2824a1&ckck=1> [consulta 28-05-2014] 11.. Smith, William F. Ciencia e Ingeniería de los Materiales. Mc Graw Hill. interamericana de España, 2004 12. Fuentes, J.J. Fractura prematura de ballestas de vehículos de automóviles. Anales de la Mecánica de Fractura, Vol 2 (2007) 13. Manual Aceros especiales. Gerdau Sidenor, 2009 14. Colectivo de Autores.: VI Congreso PCC, Lineamientos de la Política Económica y Social del Partido y la Revolución. 2011. 15. Herrera A., Evaluación de depósitos de recargue de una pasada obtenidos con electrodos tubulares UCLV. 2007.. 34.

(42) 35.

(43)

Figure

Documento similar

La solución que se ha planteado, es que el paso o bien se hiciese exclusivamente por el adarve de la muralla, o que una escalera diese acceso por la RM evitando la estancia (De

Imparte docencia en el Grado en Historia del Arte (Universidad de Málaga) en las asignaturas: Poéticas del arte español de los siglos XX y XXI, Picasso y el arte español del

Que en la reumon de la Comisión de Gestión Interna, Delegada del Consejo Social, celebrada el día 17 de marzo de 2011 , con quórum bastante para deliberar y

Cuando trabaje en una tabla, haga clic donde desee agregar una fila o columna y, a continuación, haga clic en el signo más.La lectura es más fácil, también, en la nueva vista

de se convertir en chaux par la calcination- L a formation de ces pierres nous paroît due, en grande partie , au détritus des coquillages : Tidentité des

Lo más característico es la aparición de feldespatos alcalinos y alcalino térreos de tamaño centimétrico y cristales alotriomorfos de cuarzo, a menudo en agregados policristalinos,

Tal y como se hace constar en el artículo 29 del Real Decreto 412/2014, las solicitudes de plazas de estudiantes con estudios universitarios oficiales españoles parciales que deseen

scheme with correction has been proven as accurate as the second order scheme, a double simulation with the standard anisotropic model with