Diseño y fabricación de hormigones con cemento de bajo carbono aplicando el Método de Toufar

Texto completo

(2) Pensamiento. El éxito no se logra sólo con cualidades especiales. Es sobre todo un trabajo de constancia, de método y de organización. J.P. Sergent. I.

(3) Dedicatoria. A mi mamá: por ser el principal motivo de mi esfuerzo y dedicación. A mi papá: por estar siempre a mi lado y brindarme el aliento para seguir adelante. A Ivi: por ser digno de mi cariño y admiración. A Gise: por ocupar un lugar especial en mi vida.. II.

(4) Agradecimientos A mis padres: por convertirme en la persona que soy y porque sin ellos nada de esto sería posible. A Iván: por su apoyo y ayuda incondicional. A Giselle: por sus consejos en los momentos más difíciles. A mi tutor Abdel: por su ayuda. A Raúl: por sus horas de dedicación. A Carlos: por ser más que un amigo, un hermano para mí. Al Pillo: por su amistad. A mi familia: por brindarme siempre su apoyo. A mis compañeros de cuarto: por ser como una familia para mí. A los que estuvieron conmigo en La Habana: en especial a Frank, por ser un buen compañero. A mis compañeros de aula: en especial a Yadira, por haber recorrido juntos este camino. A mis profesores: por prepararme durante todo este tiempo. A todas aquellas personas que forman parte de mi vida:. Muchas Gracias. III.

(5) Resumen El presente trabajo de investigación consiste en el diseño y fabricación de mezclas de hormigón con cemento de bajo carbono, para evaluar su comportamiento mecánico. Después de haber realizado una revisión bibliográfica correspondiente al tema, se efectuó la caracterización físico-mecánica de los materiales utilizados en la elaboración de las mezclas de hormigón. Para el cálculo de las proporciones de los distintos agregados se diseñaron mezclas con cemento Portland y cemento de bajo carbono, aplicando el Método Toufar. Una vez terminado el diseño se llevó a cabo el proceso de fabricación, en el cual se le efectuaron ensayos de asentamiento para evaluar la consistencia del hormigón. Finalmente se determinó la resistencia a compresión de los especímenes de 150x300mm de hormigón a los siete y veintiocho días, los cuales cumplieron con los requerimientos exigidos en la normativa vigente. Además se evaluó la influencia de la finura de molido en su comportamiento mecánico, sometiendo los resultados a un análisis estadístico para su comparación.. IV.

(6) Abstract This research work involves the design and manufacturing of cement concrete mixtures with low carbon, to assess their mechanical behavior. Having conducted a literature review relevant to the subject, the physical mechanics characterization of materials used in the production of concrete mixes was performed. For the calculation of the proportions of the various aggregates blends with Portland cement and low carbon cement were designed using the Toufar Method. Once the design was carried out the manufacturing process was performed, which will slump tests to evaluate the consistency of concrete. Finally the compressive strength of 150x300mm concrete specimens at seven and twenty eight days were determined, which fulfilled the requirements stipulated in the regulations. Besides the influence of the fineness of grinding mechanical behavior was evaluated, while the results were subjected to a statistical analysis for comparison.. V.

(7) Índice Contenido Introducción ........................................................................................................ 1 Capítulo I. Fundamentación teórica sobre los métodos de dosificación para el diseño de mezclas de hormigón hidráulico. Empaquetamiento del árido en las mezclas. ............................................................................................................. 5 1.1 Hormigón hidráulico. Generalidades ......................................................... 5 1.1.1 Retos de la producción de hormigón a nivel mundial.......................... 6 1.1.2 Sustentabilidad del hormigón. ............................................................. 6 1.2 Materiales constituyentes del hormigón hidráulico. ................................... 7 1.2.1 Cementos Portland y adiciones minerales. ......................................... 7 1.2.2 Cemento de bajo contenido de carbono. ............................................ 9 1.2.3 Agregados gruesos y finos. ................................................................ 9 1.2.4 Agua de amasado. ............................................................................ 10 1.2.5 Aditivos para mejorar el comportamiento de las mezclas. ................ 11 1.3 Propiedades de las mezclas de hormigón hidráulico. ............................. 12 1.3.1 Propiedades del hormigón fresco. .................................................... 12 1.3.1.1 Consistencia. ............................................................................. 12 1.3.1.2 Laborabilidad y homogeneidad. ................................................. 13 1.3.1.3 Comportamiento de la acción de la temperatura. ...................... 14 1.3.2 Principales propiedades del hormigón endurecido. .......................... 14 1.3.2.1 Resistencia mecánica. ............................................................... 14 1.3.2.2 Permeabilidad y porosidad. ....................................................... 15 1.3.2.3 Cambios de volumen. ................................................................ 16 1.3.2.4 Durabilidad del hormigón en ambientes agresivos. ................... 16 1.3.2.4.1 Penetración de iones cloruros y sulfatos al hormigón. ........ 17 1.3.2.4.2 Carbonatación del hormigón. .............................................. 17 1.4 Métodos de dosificación para el diseño de mezclas de hormigón. ......... 18 1.4.1 Métodos de dosificación. Generalidades. ......................................... 18 1.4.2 Métodos teóricos y analíticos. ........................................................... 20 1.4.2.1 Métodos basados en el contenido de cemento.......................... 20 1.4.2.2 Métodos basados en la resistencia a compresión. .................... 21 VI.

(8) 1.4.3 Métodos experimentales. Método de O’Reilly. .................................. 24 1.4.4 Otras metodologías empleadas. ....................................................... 24 1.5 Modelación del diseño para la dosificación de mezclas de hormigón. .... 25 1.5.1 Optimización de las dosificaciones de mezclas de hormigón. .......... 25 1.5.2 Diseños mediante el uso de programas computacionales. Método de Toufar. ....................................................................................................... 26 1.6 Conclusiones parciales. .......................................................................... 27 Capítulo II: Diseño y fabricación de hormigones empleando cemento de bajo contenido de carbono producido en Cuba. ....................................................... 29 2.1 Caracterización de los materiales empleados. ........................................ 29 2.1.1 Selección de los cementos empleados en la investigación. ............. 29 2.1.1.1 Cemento Portland Ordinario. ..................................................... 30 2.1.1.2 Cemento de bajo contenido de carbono. ................................... 30 2.1.2 Selección de los áridos empleados en la mezcla de hormigón. ........ 31 2.1.2.2 Árido grueso. ............................................................................. 32 2.1.3 Agua ................................................................................................. 34 2.1.4 Aditivo para mejorar el comportamiento de las mezclas de hormigón. ................................................................................................................... 34 2.2 Diseño experimental de la investigación. ................................................ 36 2.2.1 Diseño de mezclas aplicando el Método Toufar. .............................. 36 2.2.2 Declaración de las variables independientes. ................................... 37 2.2.3 Declaración de las variables dependientes. ...................................... 38 2.3 Tecnología de fabricación del hormigón en laboratorio. .......................... 38 2.3.1 Preparación, mezclado, transporte y vertido de los constituyentes del hormigón. ................................................................................................... 38 2.3.2 Ensayos realizados al hormigón fresco. ........................................... 39 2.3.2.1 Consistencia. ............................................................................. 39 2.3.3 Evaluación de especímenes del hormigón endurecido. .................... 40 2.3.3.1 Curado de las probetas de hormigón. ........................................ 40 2.3.3.2 Resistencia mecánica a compresión a edades de 7 y 28 días. . 40 2.4 Concusiones parciales. ........................................................................... 41 Capítulo III: Análisis y resultados de los ensayos realizados al hormigón hidráulico. ......................................................................................................... 42 3.1 Resultados de los ensayos realizados al hormigón fresco. ..................... 42 VII.

(9) 3.1.1 Asentamiento utilizando el cono de Abrams. .................................... 42 3.1.1.1 Análisis de la influencia de la finura de molido en el asentamiento de las mezclas elaboradas con cemento de bajo carbono. ................... 43 3.2 Resultado de los ensayos realizados al hormigón endurecido. .............. 44 3.2.1 Resistencia a compresión a los 7 y 28 días. ..................................... 44 3.2.1.1 Influencia de la finura de molido en el comportamiento mecánico de los especímenes de hormigón elaborados con cemento de bajo carbono.................................................................................................. 46 3.3 Conclusiones parciales. .......................................................................... 47 Conclusiones generales ................................................................................... 48 Recomendaciones............................................................................................ 49 Referencias bibliográficas ................................................................................ 50 Anexos ............................................................................................................. 55. VIII.

(10) Introducción En la actualidad el cuidado del medio ambiente y la conservación de los recursos no renovables son factores que hay que tener en cuenta para crear nuevas tecnologías sostenibles en el sector industrial. El incremento en los volúmenes de producción de cemento a escala global ha provocado un aumento de las emisiones de CO2, dado que para producir el componente fundamental de este producto (el clínquer), es necesario consumir grandes cantidades de combustible fósil. La producción mundial anual de cemento de 1,6 billones de toneladas ocasiona aproximadamente el 7% de la carga total de dióxido de carbono en la atmósfera. El cemento portland, el principal cemento hidráulico en uso en la actualidad, no es solamente uno de los materiales más energo intensivos de la construcción sino también es responsable de una gran cantidad de gases de efecto invernadero. La producción de 1 tonelada de cemento portland requiere aproximadamente 4 GJ de energía, y su fabricación libera aproximadamente 1 tonelada de dióxido de carbono a la atmósfera. (Mehta, 2001) Actualmente, el cemento portland ha llegado a una gran perfección y es el material industrializado de construcción de mayor consumo (Lemona, S.A). Debido a esto, proponer una disminución de su producción sería algo impensable, por lo que las actuales investigaciones en el campo de lograr un proceso de obtención de cemento más ecológico, se encaminan a la necesidad de sustituir un elevado porciento de clínquer por un material cementicio suplementario que no necesite de tales consumos de combustible y por ende que emita menos gases contaminantes en su proceso de fabricación. Para que esto sea viable, el nuevo cemento obtenido debe cumplir con todas las especificaciones y normativas que rigen las características y las prestaciones del cemento en la actualidad. Además, una disminución en los consumos de combustible repercutiría significativamente en los costos de producción y por ende en el precio del producto terminado, por lo que no solo beneficiaría al productor, sino que también a los principales consumidores, las plantas de producción de hormigón. 1.

(11) El hormigón es una mezcla íntima y homogénea de áridos finos, áridos gruesos, un aglomerante y agua en las debidas proporciones para que fragüe y endurezca. En el momento de su amasado, puede añadírsele otros productos o materiales para mejorar alguna de sus características determinadas (Anónimo, S.A-h). Con el transcurso de los años se ha consolidado como un material de altas prestaciones debido a la gran perfección alcanzada en el campo de la construcción, específicamente en las investigaciones con respecto al cemento y al diseño de mezclas. Proponiéndose como meta la disminución de las emisiones de CO 2 por concepto de quema de combustibles y calcinación de calizas en el proceso de obtención de clínquer, un equipo técnico del Centro de Investigación y Desarrollo de Estructuras y Materiales de la Universidad Central Marta Abreu de Las Villas (UCLV) y el Instituto Federal de Tecnología de Lausana (Suiza), se encuentra desarrollando las investigaciones necesarias para la obtención de un cemento con bajas emisiones de carbono en su elaboración (LCC). Para lograr esto, se ha decidido volcar el estudio en la disminución del contenido de clínquer en el cemento de hasta un 45%, sustituyéndolo por adiciones minerales menos contaminantes que no afecten las características finales del producto. El empleo de adiciones minerales para la producción de cementos mezclados no solo trae beneficios ecológicos, sino que contribuye a la mejora de determinadas propiedades en los hormigones, tales como menor calor de hidratación, resistencias mecánicas finales superiores, alta resistencia ante sulfatos, baja permeabilidad,. así. como. baja reactividad. álcali-agregado.. (Rojas, 2013) Teniendo en cuenta que muchas de las características del cemento de bajo carbono son diferentes a las del cemento portland, es necesario hacer un estudio para encontrar las proporciones adecuadas de sus componentes utilizando el Método de Toufar, el cual se basa en la disminución del contenido de cemento mediante el cálculo de la proporción de áridos que garantice el menor volumen de vacíos, y con ello, el menor volumen de pasta de cemento necesario. 2.

(12) De esta situación problémica se deriva el siguiente problema de investigación: ¿Cómo realizar el diseño de mezclas de hormigón a partir de la aplicación del Método Toufar, utilizando un cemento ternario con un 45% de sustitución de clínquer, para fabricar especímenes de hormigón en el Centro Técnico para el Desarrollo de los Materiales de Construcción (CTDMC), que cumplan con los requerimientos para hormigones hidráulicos tradicionales en Cuba? Hipótesis de la investigación Si se hace un diseño de mezcla de hormigón basado en un método que minimice los vacíos, utilizando cemento de bajo carbono, se podría obtener un hormigón con comportamientos similares al elaborado con cemento Portland. Objetivo general Evaluar el comportamiento de las mezclas de hormigón elaborado con cemento ternario de la fábrica de Siguaney, con sustitución del 45% del clínquer por arcillas calcinadas, molido a diferentes finuras y diseñado aplicando el Método de Toufar, utilizando especímenes de hormigón a nivel de laboratorio. Objetivos específicos 1. Sistematizar sobre las generalidades del hormigón hidráulico, así como los diferentes métodos para la dosificación y optimización de sus componentes. Empaquetamiento del árido en las mezclas. 2. Fabricar mezclas de hormigón empleando cemento de bajo carbono producido en Siguaney, mediante la aplicación del Método de Toufar. 3. Evaluar el comportamiento de las propiedades físico-mecánicas del hormigón producido con cemento ternario y cemento Portland. Tareas científicas 1. Búsqueda. bibliográfica. sobre. los. métodos. de. dosificación,. empaquetamiento de los áridos, propiedades del hormigón en estado fresco y endurecido, ensayos para la evaluación de los cementos. 2. Caracterizar los materiales con los que se elaborarán los hormigones. 3. Realizar los diseños de mezcla de hormigón con el cemento de bajo 3.

(13) carbono empleando el Método Toufar. 4. Elaborar las mezclas de hormigón con el diseño obtenido. 5. Realizar los ensayos de evaluación de las propiedades de los hormigones producidos. 6. Analizar los resultados obtenidos en los ensayos de evaluación. 7. Conclusiones. Capítulo 1 Fundamentación teórica sobre los métodos de dosificación para el diseño de mezclas de hormigón hidráulico. Empaquetamiento del árido en las mezclas. Capítulo 2 Diseño y fabricación de hormigones empleando cemento de bajo carbono producido en Cuba. Capítulo 3 Análisis y resultados de los ensayos realizados al hormigón hidráulico.. 4.

(14) Capítulo I.. Fundamentación teórica sobre los métodos de dosificación para el diseño de mezclas de hormigón hidráulico. Empaquetamiento del árido en las mezclas. 1.1 Hormigón hidráulico. Generalidades El hormigón hidráulico es un material constituido por la mezcla de cemento, árido grueso, árido fino y agua, con o sin la incorporación de aditivos o adiciones, que desarrolla sus propiedades al hidratarse el cemento, según la NC 120:2007 Hormigón Hidráulico. Especificaciones. Según (Abascal, 2009) es la segunda sustancia más consumida en la Tierra después del agua y un producto esencial e irremplazable para la construcción. Es un material elasto-plástico que presenta características especiales, siendo capaz en una estructura de redistribuir los esfuerzos hacia un estado de equilibrio. Presenta propiedades ventajosas tanto en estado fresco como endurecido y, aunque muchas de ellas dependen del tiempo y las condiciones ambientales de exposición, es de vital importancia su conocimiento tanto para el proyectista como para el constructor. Su principal característica es su elevada resistencia a compresión, la cual supera en aproximadamente unas 10 veces la de tracción y lo coloca en un campo de aplicación más amplio para ser utilizado en obras de arquitectura e ingeniería. -. Hormigones fluidos.. Este tipo de hormigones se caracteriza por poseer una aptitud excelente de puesta en obra con muy poca o nula energía de consolidación, poseyendo a su vez una cohesión satisfactoria. Es muy frecuente obtener con estos hormigones un ahorro en mano de obra de un, 25 - 30 % (Anónimo, S.A-a). La utilización de aditivos superfluificantes puede ser esencial para lograr un hormigón fluido que no presente exudación, segregación, ni pierda sus características resistentes. Este tipo de hormigones son ideales cuando hay que hormigonar piezas con grandes concentraciones de armaduras y en zonas de difícil acceso, no precisando vibrado y adaptándose perfectamente el hormigón a los moldes. 5.

(15) Son muy adecuados para la construcción de pisos, losas, pavimentos, tableros de puentes, etc. (Anónimo, S.A-a). 1.1.1 Retos de la producción de hormigón a nivel mundial. La producción mundial del cemento fue de más de 2.500 millones de toneladas en 2007. Estimando una dosificación de cemento entre 250 y 300 kg de cemento por metro cúbico de hormigón, significa que se podrían producir de 8.000 a 10.000 millones de metros cúbicos, que equivalen a 1,5 metros cúbicos de hormigón por persona. Ningún material de construcción ha sido usado en tales cantidades y en un futuro no parece existir otro material de construcción que pueda competir con el hormigón en magnitud de volumen (Pierre-Claude, 2008). En la actualidad la industria del hormigón tiene varios retos, sobre todo encaminados al cuidado del medio ambiente y a la reducción del consumo de energía. Para mantenerse como un sector competitivo a nivel mundial, el hormigón debe superar desafíos técnicos e institucionales como: -. La Industria del hormigón es fragmentada y diversa. Muy lenta para investigar. nuevas. opciones. tecnológicas,. reacia. a. invertir. en. investigación y vacilante para adoptar las nuevas tecnologías. -. Reducir el consumo energético y las emisiones en la producción del cemento: Se emite aproximadamente una tonelada de CO2 por cada tonelada de clínker producida.. -. Reducir el consumo energético en el transporte del cemento y el hormigón: Consume entre un 20 y un 50 % del costo final del hormigón.. -. No existe fuente centralizada de información sobre desempeño y vida útil de productos y estructuras de hormigón, lo que limita la divulgación de los beneficios de su ciclo de vida.. -. La Industria del hormigón opera a base de prescripciones en lugar del desempeño. La mejor tecnología es la que reduce los costos de vida útil, evita reparaciones prematuras y utiliza menos energía (Francisco, 2009).. 1.1.2 Sustentabilidad del hormigón. Sin duda, el mayor desafío que la industria del hormigón enfrenta durante 6.

(16) el siglo 21 es lograr una patrón sustentable de crecimiento (Abascal, 2009) Es necesario construir una sociedad encaminada hacia un desarrollo sostenible, economizando el uso de combustibles fósiles no renovables y haciendo un uso racional de la energía, para disminuir de esta manera el impacto ambiental. La utilización de materiales cementicios suplementarios podría ser una vía para proteger el medio ambiente y elevar la economía. -. Medio ambiente.. El empleo de materiales cementicios suplementarios implica una reducción de la producción de clínker, lo que disminuye considerablemente las emisiones de contaminantes en su proceso de fabricación y el consumo de energía. -. Economía.. Con la introducción de estos nuevos materiales en la composición del cemento se reduce considerablemente el gasto de energía, y con ello, el consumo de carbón y gas natural, conservando de esta manera los recursos no renovables. El hormigón es el producto clave para el desarrollo sostenible de la construcción, dado que facilita la posibilidad de crear estructuras necesarias para una mejor calidad de vida de la población, sin el efecto negativo de reducir los recursos naturales a futuro. Posee una intensidad de gases de efecto invernadero igual a 1/9 de las del cemento. Esto lo convierte en un material esencialmente apto para una construcción sostenible (Abascal, 2009). 1.2 Materiales constituyentes del hormigón hidráulico. 1.2.1 Cementos Portland y adiciones minerales. -. Cemento Portland. El cemento Portland está formado, básicamente, por la molienda conjunta del producto de la cocción, hasta sinterización, de una mezcla de caliza (carbonatos cálcicos) y arcilla (silicatos de aluminio hidratado) que recibe el nombre de clinker y de un material empleado como regulador de fraguado que, generalmente, es yeso dihidrato. Los componentes principales del clinker son la cal, la sílice, el aluminio, y el hierro, en forma de óxidos (Otero, 2007). Al ser mezclado con agua ocurre un proceso químico llamado hidratación mineral, en 7.

(17) el cual el aglomerante, debido a sus propiedades adherentes, solidifica rápidamente y endurece en pocas semanas hasta alcanzar su resistencia característica. Estudios realizados (Gómez, 2013) plantean que se ha evaluado el posible incremento de la fabricación de CPO, tanto en las zonas del primer mundo como en países en vías de desarrollo, y como es conocido, en estos últimos las tecnologías empleadas no son las más eficientes, por tanto el volumen de CO2 emitido representa la mayor fracción con respecto a las emisiones totales, sucediendo de igual manera para el consumo energético. En la actualidad el cemento Portland es el material que más se produce en el mundo. Esta demanda está relacionada directamente con el crecimiento de la población y con el desarrollo alcanzado por los países en cuanto a obras de ingeniería e infraestructuras (Anónimo, S.A-b). -. Adiciones minerales. Según NC 120-2007 Hormigón hidráulico. Especificaciones, las adiciones minerales son materiales finamente molidos, utilizados en el hormigón con el objetivo de mejorar ciertas propiedades reológicas, mecánicas, etc., o de conferirle propiedades especiales. Generalmente es utilizado el yeso como una adición para retardar el fraguado, pero existen otros materiales que le confieren buenas propiedades al hormigón y disminuyen su costo al ser empleados como sustitución del clínquer. Entre ellos se encuentran las escorias, cenizas volantes, humo de sílice y las puzolanas. Las adiciones se le agregan al cemento directamente en una central evitando de esta manera su contaminación. Estas tienen que ser utilizadas controladamente, ya que podrían traer efectos secundarios negativos y proporcionarle problemas al hormigón, arrojando resultados de resistencia diferentes en obra y en el laboratorio. Pueden utilizarse como componentes del hormigón siempre que se justifique su idoneidad para su uso, produciendo el efecto deseado sin modificar negativamente las características del hormigón, ni representar peligro para la 8.

(18) durabilidad del hormigón, ni para la corrosión de las armaduras (Anónimo, S.Ah). 1.2.2 Cemento de bajo contenido de carbono. El cemento de bajo carbono surgió como parte de una idea desarrollada por un equipo técnico del Centro de Investigaciones y Desarrollo de Estructuras y Materiales de la Universidad Central ´´Martha Abreu´´ de Las Villas (UCLV), en conjunto con el Instituto Federal de Tecnología de Lausana (Suiza). Consiste en sustituir un elevado porciento de clínquer por materiales cementicios suplementarios, para lograr un cemento que reduzca las emisiones contaminantes en su elaboración y el consumo de combustibles fósiles debido al gasto de energía. Según el Doctor Martirena, a partir del año 2010 fue llevado a cabo un trabajo en conjunto con la Industria Cementera Cubana para el desarrollo y aplicación del cemento de bajo carbono (LCC), el cual levantó grandes expectativas, principalmente en la industria del cemento y el sector de la construcción, viéndose como una posible opción para su creciente demanda. Agregó también que la única opción para la industria del cemento es bajar la proporción de la escoria a través de la introducción de materiales cementicios suplementarios, apoyándose en que el país tiene grandes reservas de puzolana natural. El cemento ecológico resulta de gran utilidad en aplicaciones que no lleven refuerzo, es decir, en la producción de bloques de hormigón, tejas de techo, y en general en todos los trabajos de terminación, además de ser muy útil a la industria petrolera por sus propiedades refractarias, destacó el reconocido especialista (Martirena, 2013). 1.2.3 Agregados gruesos y finos. Según NC 251-2005 Áridos para hormigones hidráulico – requisitos., los áridos son. materiales. minerales. procedentes de. rocas. que. se. encuentran. desintegradas en estado natural o precisan de trituración mediante procesos industriales. Las dimensiones son diferentes, varían desde 0,149 mm hasta un tamaño máximo especificado. Los áridos pueden ser de origen natural o artificial dependiendo de su 9.

(19) procedencia. Los de origen natural pueden ser obtenidos de canteras de rocas naturales provenientes de la trituración. Los artificiales son fabricados con materias primas que sufren transformaciones y proceden de industrias dedicadas a la producción de ese tipo de mineral. Existen distintos tipos de áridos según su peso específico aparente, los cuales se especifican en NC 120-2007 Hormigón Hidráulico. Especificaciones. Aunque no toman parte en el fraguado y endurecimiento de los morteros y los hormigones, desempeñan un papel económico y técnico muy importante en sus características. (Aproximadamente el 80 % del volumen del hormigón es ocupado por los áridos) (Anónimo, S.A-h). Deben poseer las condiciones de resistencia y durabilidad que exija el hormigón en su etapa de servicio, así como cumplir funciones técnicoeconómicas que influyen directamente en las propiedades tanto en estado fresco como endurecido, lo que ayuda positivamente a disminuir los problemas de durabilidad, fisuración y resistencia mecánica. En el momento de ser manipulados y transportados debe hacerse con cuidado para evitar la segregación. y. la. contaminación,. manteniendo. de. esta. manera. las. características granulométricas. 1.2.4 Agua de amasado. Según la NC 353-2004 Aguas para el amasado y curado del hormigón y los morteros. Especificaciones., el agua de amasado o curado es aquella que se utiliza para el mesclado de los componentes y curado de hormigones y morteros. Su función principal en una mezcla de hormigón es intervenir en las reacciones de hidratación del cemento. La cantidad de agua utilizada en una amasada debe ajustarse al diseño, ya que empleada en exceso se podría evaporar, y obtendríamos como resultado un hormigón poroso con una disminución considerable en sus valores de resistencia. Sin embargo no llegar a suministrarle el la cantidad necesaria dificultaría la laborabilidad de la mezcla y su colocación en obra.. 10.

(20) 1.2.5 Aditivos para mejorar el comportamiento de las mezclas. Según NC 228-2005 Aditivos para hormigones, morteros y pastas – Parte 1: Aditivos para hormigón – Requisitos., el aditivo es una sustancia química que añadida en una proporción menor del 5% del peso del cemento, modifica las propiedades del hormigón en estado fresco y/o endurecido para el mejor comportamiento en las condiciones particulares de servicio. Los aditivos tienen como función principal modificar las características del hormigón, mortero o pasta. La acción de estos aditivos es, en general, de naturaleza físico-química y por lo tanto producen alteraciones de las características físicas, químicas o mecánicas de la mezcla. Se debe tener en cuenta que algunos aditivos al mejorar alguna característica de una mezcla puede alterar otra (Anónimo, S.A-h). También pueden reducir la cantidad de agua a utilizar, lo que favorece ventajosamente la resistencia del hormigón, ya que disminuye el porciento de vacío al evaporarse el agua. Distintos tipos de aditivos según su función: -. Reductores de agua o plastificantes.. Los fluidificantes o reductores de agua son productos químicos de naturaleza orgánica formados por macromoléculas tensoactivas capaces de neutralizar las cargas eléctricas de los granos de cemento y, por consiguiente, su capacidad de floculación (Anónimo, S.A-a). Este tipo de aditivo tiene como objetivo fundamental aumentar la laborabilidad de la mezcla sin incrementar el agua de amasado, además de reducir la segregación y aumentar la resistencia mecánica a los 28 días. -. Reductores de agua de alta actividad o superplastificantes.. Los superplastificantes son productos que se han desarrollado en estos últimos años y que permiten conseguir reducciones de agua de amasado de hasta el 30 % (o 4 veces más que los plastificantes). El empleo de estos aditivos puede incrementar el asentamiento en el cono de Abrams entre 5 y 20 cm, con dosificaciones que oscilan entre 0.75 y 3% del peso del cemento (Anónimo, S.A-a).. 11.

(21) Su principal efecto es provocar una dispersión entre las partículas de cemento, logrando que exista mayor contacto entre el agua y el aglomerante, lo cual provoca una alta velocidad inicial de hidratación. Además la presencia de puzolanas en el cemento disminuye el efecto de los superplastificantes, perdiendo con mayor rapidez la trabajabilidad, debido al elevado contenido de aluminato tricálcico. -. Modificadores de fraguado, es decir, retardadores y aceleradores.. -. Inclusores de aire.. -. Multifuncionles.. Actualmente se encuentran en el mercado mundial variedades de aditivos para distintos tipos de hormigones. Estos se han convertido desde su invención en un componente más del hormigón, incluso casi todas las normas en el mundo tienen en cuenta el aditivo para llevar a cabo el diseño de un hormigón. 1.3 Propiedades de las mezclas de hormigón hidráulico. El conocimiento de las propiedades físico-mecánicas del hormigón nos permite llevar a cabo una mejor selección de los parámetros técnicos que debe presentar el mismo para su fabricación y puesta en obra a la hora de ser utilizado, de modo tal que se elabore una mezcla más racional que sea favorable tanto técnica como económicamente. Son de gran importancia las propiedades del hormigón en estado fresco, pues dependen de ellas como se comporte en su etapa de servicio. Entre las principales propiedades del hormigón en estado fresco se encuentran: la docilidad, la consistencia, homogeneidad, masa específica y la temperatura, y entre las propiedades en estado endurecido se encuentran: la resistencia mecánica, permeabilidad, cambios de volumen y durabilidad. 1.3.1 Propiedades del hormigón fresco. 1.3.1.1 Consistencia. Como consistencia del hormigón se entiende el grado de deformabilidad del mismo, la cual es un índice indirecto de evaluar la docilidad. Otros índices son la viscosidad dinámica y la cohesión, pero ellos resultan mucho más difíciles de evaluar en la práctica común de producción y empleo de mezclas de hormigón. 12.

(22) La consistencia constituye una propiedad muy útil del hormigón, siendo un índice bastante confiable para el control de la cantidad de agua de amasado (Betancourt, 2013). Muchos factores como: el contenido de agua, contenido de finos, cantidad de aditivo empleado, tamaño máximo y forma de los áridos, etc., modifican y mejoran la consistencia del hormigón, trayendo consigo que la mezcla sea más laborable y fluida, lo que permite hacer una correcta colocación del hormigón. Existen distintos métodos para medir la consistencia como el Cono de Abrams, consistómetro VeBe, la mesa de fluidez y los docilímetros. El ensayo más conocido para medir esta propiedad es el Cono de Abrams, por ser de fácil aplicación y muy práctico a la hora de ser utilizado a pie de obra. -Cono de Abrams. Es un ensayo de asentamiento que depende de las características y proporciones de los componentes del hormigón. Consiste en colocar el hormigón en un molde metálico de 30cm de altura y 10 y 20cm de diámetro de arriba hacia abajo respectivamente. Para poner en práctica el procedimiento se siguen los pasos siguientes: 1- Se humedece el molde y se coloca sobre una superficie ligeramente humedecida también. 2- Se le agrega el hormigón en tres capas iguales, suministrándole 25 golpes con una varilla compactadora al finalizar cada capa. 3- Al terminar de compactarse la última capa se enraza con una espátula. 4- Se retira el cono verticalmente. 1.3.1.2 Laborabilidad y homogeneidad. -. Laborabilidad o docilidad. Es la facilidad que tienen distintas cantidades de cemento, áridos y agua para transformarse en hormigón y luego ser manejado, transportado, colocado y compactado sin que este sufra cambios o afectaciones notables, es decir, sin que ocurra la segregación o exudación. 13.

(23) La docilidad del hormigón será la necesaria para que, con los métodos previstos de puesta en obra y compactación, el hormigón rodee las armaduras con los recubrimientos exigibles y rellene completamente los encofrados sin que se produzcan coqueras (Anónimo, S.A-h). Hay que tener en cuenta además que distintos factores pueden modificar la laborabilidad del hormigón cambiando de cierta manera su consistencia. Uno de ellos es la relación agua/cemento utilizada, siendo la responsable de definir si un hormigón es laborable o no laborable a la hora de trabajar con él. Otro factor a tener en cuente es la plasticidad, evitando de esta manera la segregación al hormigonar elementos esbeltos. -. Homogeneidad.. Es la cualidad de distribución por toda la masa de todos los componentes del hormigón en las mismas proporciones. A la cualidad de homogeneidad se opone el defecto de la segregación o decantación. Se mide por la masa específica de porciones de hormigón fresco separadas entre sí (Anónimo, 2007) 1.3.1.3 Comportamiento de la acción de la temperatura. La temperatura es una propiedad importante que hay que tener en cuenta para la elaboración de un hormigón. Depende de la cantidad y el tipo de cemento de cemento que se vaya a utilizar, así como de las condiciones ambientales y el tipo de elemento que se vaya a hormigonar. Elaborar un hormigón con temperaturas elevadas en su etapa de fraguado podría traer consigo consecuencias negativas como: problemas con el asentamiento, fisuraciones pequeñas y evaporación rápida del agua. Es por este motivo que la NC 120-2007 Hormigón hidráulico. Especificaciones, plantea que la temperatura de un hormigón fresco en ningún caso sobrepasará los 35ºC. 1.3.2 Principales propiedades del hormigón endurecido. 1.3.2.1 Resistencia mecánica. El hormigón endurecido presenta resistencia a las acciones de compresión, 14.

(24) tracción y desgaste. La principal es la resistencia a compresión que lo convierte en el importante material que es. Se mide en Mpa (Megapascales) y llegan hasta 50 Mpa en hormigones normales y 100 Mpa en hormigones de alta resistencia. La resistencia a tracción es mucho más pequeña pero tiene gran importancia en determinadas aplicaciones. La resistencia a desgaste, de gran interés en los pavimentos se consigue utilizando áridos muy resistentes y relaciones agua cemento muy bajas (Anónimo, 2007). Los ensayos que se realizan para conocer la resistencia a compresión de un hormigón son los de rotura de probetas a los 7 y 28 días., los cuales se especifican en NC 724-2009 Ensayos del hormigón. Resistencia del hormigón en estado endurecido. Las especificaciones de hormigón exigen una resistencia determinada a la compresión a 28 días, aunque no necesariamente es la condición dominante. Las especificaciones pueden imponer limitaciones a la relación a/c máxima admisible y al contenido unitario mínimo de cemento. Es importante asegurarse la compatibilidad entre estas condiciones para hacer un uso óptimo de las propiedades efectivas que tendrá el hormigón (Anónimo, S.A-e). 1.3.2.2 Permeabilidad y porosidad. Es el grado en que un hormigón es accesible a los líquidos o a los gases. El factor que más influye en esta propiedad es la relación entre la cantidad de agua añadida y de cemento en el hormigón (a/c). Cuanto mayor es esta relación mayor es la permeabilidad y por tanto más expuesto el hormigón a potenciales agresiones (Anónimo, 2007). Depende no solo del volumen de poros del hormigón, sino también del tamaño, distribución e interconexión existente entre ellos. Es necesario hacer comprobaciones experimentales para ver si la estructura porosa del hormigón es lo suficientemente impermeable como para resistir el ambiente al que va a estar expuesto. Estudios realizados recientemente por el doctor Roberto J. Torrent demuestran que existe una gran diferencia entre los hormigones curados en laboratorio y los curados en el lugar de su colocación, lo cual influye sobre la permeabilidad, 15.

(25) trayendo como resultado en términos de resistencia un factor del 85%. 1.3.2.3 Cambios de volumen. -. Retracción.. La retracción (disminución de volumen) se produce como consecuencia de la evaporación del agua incorporada en la masa del hormigón. Se debe a la aproximación de las partículas sólidas de la masa, durante el amasado y los posteriores procesos de fraguado, al modificarse las delgadas películas de agua que las rodea. El árido del hormigón está envuelto por una fina capa adherente de pasta de cemento verificándose la retracción en cada una de esas películas de unión. La importancia de la retracción depende por lo tanto de la cantidad de aglomerante empleado, de cantidad de agua y de la proporción de finos del árido (Anónimo, S.A-h). La retracción aparece con más frecuencia en los lugares donde exista sequedad, es decir, la humedad impide que el cambio de volumen ocurra. Para ello, durante la colocación del hormigón se rosean con agua los encofrados, evitando la desecación y tratando de mantener en un ambiente húmedo el elemento hormigonado. 1.3.2.4 Durabilidad del hormigón en ambientes agresivos. La durabilidad del hormigón es la capacidad de comportarse satisfactoriamente frente a las acciones físicas o químicas agresivas y proteger adecuadamente las armaduras y demás elementos metálicos embebidos en el hormigón durante la vida de servicio de la estructura (Anónimo, S.A-g). Las exigencias vinculadas a la durabilidad, tales como resistencia al congelamiento y deshielo o ataque químico, entre otras, pueden imponer limitaciones adicionales a la relación agua/cemento máxima, al contenido mínimo de cemento, al contenido de aire o a la resistencia misma (Anónimo, S.A-e). Problemas que pueden presentarse en la durabilidad de una estructura: -. Ataque de sulfatos. -. Corrosión 16.

(26) -. Desgaste. -. Erosión. -. Reactividad álcali-árido. Las obras de ingeniería e infraestructura no deben ser diseñadas solamente para que resistan los esfuerzos a compresión, tracción, flexión, torsión, etc., sino también para que resistan las condiciones del medio ambiente de tipo físico-química. De esta manera se evita que la estructura se deteriore, pudiendo llegar en buenas condiciones a cumplir con la vida útil para la que fue concebida sin que exista la necesidad de mantenimientos o reparaciones, los cuales tienen un alto costo. Esta propiedad del hormigón es sumamente importante, no tenerla en cuenta podría perjudicar la vida útil de la estructura permitiendo la entrada de agentes agresivos del medio ambiente. 1.3.2.4.1 Penetración de iones cloruros y sulfatos al hormigón. Los iones cloruro son los iones despasivantes que afectan más directamente a la pasivación del refuerzo, provocando una disolución localizada de la capa pasiva, dando lugar a ataques puntuales (picaduras) que pueden reducir drásticamente la sección de trabajo del acero en períodos de tiempo relativamente cortos (López, 2009). Estos penetran en las estructuras desde el exterior principalmente por encontrarse en un ambiente marino, ya que están presentes en agua de mar y en las brisas marinas que se desplazan producto del viento. Otra fuente de cloruros podría ser el agua de amasado, la cual aumenta el riesgo de la corrosión. 1.3.2.4.2 Carbonatación del hormigón. La carbonatación es un tipo particular de reacción ácida, de excepcional importancia en la durabilidad del hormigón (Méndez, 2010). Es la pérdida de pH que ocurre cuando el dióxido de carbono atmosférico reacciona con la humedad dentro de los poros del concreto y convierte el hidróxido de calcio con alto pH a carbonato de calcio (Montani, 2000). Esto provoca la pérdida de la capa pasivante del acero de refuerzo, permitiendo la entrada de cloruros, siendo así una de las principales causas de deterioro en estructuras de hormigón. 17.

(27) Cuando un hormigón se encuentra carbonatado las armaduras embebidas en él pierden la capa pasiva que les confiere estabilidad, ya que esta capa aparece cuando el pH del hormigón, que sin carbonatar alcanza valores superiores a 13, desciende por debajo de 9. Una vez que el hormigón se ha carbonatado y deja de proteger a las armaduras, la estabilidad de estas se encuentra determinada principalmente por las características del ambiente (Sánchez, 2011). Varios autores (Gutiérrez et al., 2009) plantean que la velocidad de carbonatación en los concretos es afectada por las características de la atmósfera de exposición tales como humedad relativa, concentración de CO 2 y temperatura. El proceso de carbonatación prevalece cuando la humedad relativa se encuentra entre el 60% y 70%; así los poros parcialmente llenos de agua promueven la difusión de CO2 y aceleran la formación de ácido carbónico. La concentración de CO2 en el ambiente atmosférico es uno de los parámetros que afectan significativamente la velocidad de carbonatación, por lo que, para determinar la susceptibilidad a la carbonatación de un concreto se hace necesario recurrir a ensayos acelerados, específicamente incrementando los niveles de concentración de CO2. Para investigar los fenómenos relacionados con la corrosión de las armaduras por efecto del CO2, se utilizan las cámaras de ensayos de carbonatación acelerada bajo condiciones controladas. También se puede realizar la prueba de la fenolftaleína, la cual se especifica en la NC 353-2004 Determinación de la profundidad de carbonatación en hormigones endurecidos y puestos en servicio. 1.4 Métodos de dosificación para el diseño de mezclas de hormigón. 1.4.1 Métodos de dosificación. Generalidades. Los métodos de dosificación de hormigones tienen por finalidad encontrar las proporciones en la que hay que mezclar a los diferentes componentes de los mismos para conseguir mezcla que posean determinadas características de consistencia, compacidad, resistencia, durabilidad, etc. (Anónimo, S.A-f).. 18.

(28) El diseño de una mezcla de hormigón está en función no solamente de las características de los materiales a utilizar, sino también de las condiciones de utilización y puesta en obra del material. Es por eso que cada caso concreto requiere idealmente de un hormigón con características específicas (Anónimo, S.A-d). El diseño consiste en tres pasos fundamentales: - Seleccionar los componentes que se van a utilizar en el diseño. - Determinar las cantidades apropiadas de cada uno de los componentes de la mezcla. - Ajustar las cantidades. El uso de un método u otro está en función del tipo de hormigón que se vaya a diseñar, es decir, el que más se ajuste a las condiciones de la obra. En la actualidad la producción de hormigón se realiza generalmente en plantas donde muchos de los equipos son automatizados. Para ello, el cliente enumera cuales son las características que le interesan de los componentes, el técnico escoge la dosificación más adecuada y la introduce en un ordenador, el cual se encarga de todo el trabajo hasta que el material es depositado en la hormigonera. No existe ningún método único de dosificación, sino que, dependiendo de las condiciones que deba reunir el hormigón, el proyectista podrá elegir uno entre varios de los muchos existentes y los resultados que se consigan con él serán buenos cuando este se halla elegido convenientemente y se hayan realizado las correcciones oportunas mediante masas de prueba (Anónimo, S.A-f). Las metodologías de dosificación pueden dividirse, fundamentalmente, en dos grupos: uno formado por los métodos que tienen como dato principal de partida la dosificación de cemento y otro formado por los hormigones definidos por sus resistencias mecánicas, especialmente la de compresión. En ambos casos, sin embargo, se deben aportar otros datos como pueden ser la consistencia, tamaño máximo del árido a emplear, tipos de áridos, etc. (Anónimo, S.A-c). Entre los métodos basados en el contenido de cemento tenemos el método de Füller y método de Bolomey y entre los métodos basados en la resistencia a 19.

(29) compresión tenemos el método del American Concrete Institute (A.C.I), método De La Peña y método del DIN. Existen también métodos basados en la experimentación, como el de O’Reilly que es el más utilizado en Cuba y otras metodologías basadas en mezclas de prueba y en granulometrías discontinuas. 1.4.2 Métodos teóricos y analíticos. 1.4.2.1 Métodos basados en el contenido de cemento. -. Método de Füller.. Creado en el año 1907 en los EUA, el método de dosificación de Füller es uno de los más clásicos y fáciles de aplicar cuando conocemos la cantidad de cemento que deberá tener el hormigón; su uso está muy indicado en obras de hormigón armado (pero donde no existan secciones fuertemente armadas), en las que el tamaño máximo del árido esté comprendido entre 50±20 mm, la forma de los áridos sea redondeada y la cantidad de cemento por metro cúbico no sea inferior a 300 kg (Anónimo, S.A-c). Los datos para el diseño de una mezcla de hormigón son: la cantidad de cemento por metro cúbico de hormigón, la consistencia, la granulometría y densidad relativa de los áridos. Metodología utilizada en el método de Füller. 1- Determinar el tamaño máximo del árido utilizado, el cual se considera la abertura del menor tamiz que retiene menos del 25% de la fracción más gruesa del árido. 2- Encontrar la cantidad de agua por metro cúbico de hormigón en función del árido utilizado, el tamaño máximo y la consistencia que deba tener el hormigón, apoyándonos en las tablas base. 3- Determinar las proporciones en que deben mezclarse los áridos utilizando una curva que considera una granulometría ideal, llamada curva de Füller. 4- Realizar un ajuste granulométrico de la curva de Füller por medio de tanteos o basado en los módulos granulométricos. Es necesario aclarar que el ajuste por medio de tanteos resulta rápido y cómodo, pero el. 20.

(30) ajuste teórico de los módulos granulométricos es un procedimiento numérico que se acerca más a la exactitud. 5- Determinar la dosificación por metro cúbico de hormigón, calculando los volúmenes relativos y llevándolos a peso. 6- Obtener el volumen relativo de los áridos que hay que repartir entre las proporciones halladas con anterioridad. De esta manera se obtiene un detallado diseño de los componentes del hormigón utilizando el método de Füller basado en el contenido de cemento. Resulta significativo aclarar que los pesos obtenidos en este diseño son para áridos secos, es decir, si se quiere poner en práctica este método hay que hacer las respectivas correcciones, ya que con frecuencia presentan algún tipo de humedad. -. Método de Bolomey.. Dosificar por Bolomey constituye un perfeccionamiento de la Ley de Füller ya que, aunque los datos para operar sean los mismos, se trata de obtener un hormigón económico en cemento en base a sus resistencias, consistencia de la masa y forma de los áridos (redondeados o de machaqueo). El método está indicado para hormigones en masa, grandes macizos, presas, etc., debiéndose tantear con mucho cuidado la curva granulométrica y los porcentajes de finos, pues aquí interviene, también, el cemento utilizado (Anónimo, S.A-f). Cambios realizados por Bolomey para perfeccionar el método de Füller. - Utiliza una curva de granulometría variable en función de la consistencia deseada en el hormigón y la forma de los áridos, mientras que Füller considera una curva de granulometría ideal. - Para ajustar la curva granulométrica de Bolomey el sistema de tanteos no varía con respecto al utilizado por Füller, pero el basado en los módulos granulométricos si aporta algo nuevo, ya que Bolomey considera el cemento como un árido más. 1.4.2.2 Métodos basados en la resistencia a compresión. -. Método del American Concrete Institute (A.C.I). 21.

(31) El sistema del American Concrete Institute (A.C.I) es, sin lugar a dudas, el método de dosificación más utilizado en todo el mundo, siendo adecuado para cualquier obra realizada con hormigón (Anónimo, S.A-c). A continuación se muestran los pasos que se deben seguir para dosificar una mezcla de hormigón siguiendo el método de la A.C.I. 1- Determinar el tamaño máximo del árido, teniendo en cuenta que debe el mayor posible siempre que cumpla con las especificaciones de diseño. 2- Obtener en una tabla los valores de consistencia después de haber hecho el ensayo del cono de Abrams. Para ello se toma el menor asentamiento, siendo este el que más se acerca a la realidad. 3- Hallar por medio de tablas la cantidad de agua de amasado por metro cúbico de hormigón que necesita la mezcla. 4- Definir la relación agua/cemento de acuerdo al tipo de ambiente al que se encuentre expuesto (términos de durabilidad) y la resistencia a compresión a los 28 días (términos de resistencia) apoyados en las tablas. 5- Calcular la cantidad de cemento que va a ser utilizada por metro cúbico de hormigón teniendo la cantidad de agua y la relación agua/cemento. 6- Determinar las cantidades de árido grueso y árido fino. Es necesario emplear la mayor cantidad de árido grueso para mejorar las condiciones de resistencia sin afectar la docilidad de la mezcla. Por otro lado el contenido de finos puede obtenerse por el método de los volúmenes absolutos o por el de los pesos.. -. Método De La Peña.. Este método de dosificación fue publicado en el año 1955 por C. De La Peña y se basa principalmente en la resistencia media a compresión. ‘‘Se aplica en hormigones estructurales de edificios, pavimentos, canales, depósitos de agua, puentes, etc., partiendo de un contenido de 300 kg/m³ de cemento y cuando las condiciones de ejecución puedan estimarse como buenas. ’’ (Anónimo, S.A-f). Metodología utilizada por De La Peña para poner en práctica el método.. 22.

(32) 1- Fijar el tamaño máximo del árido considerando que es la abertura del menor tamiz que retiene menos del 25% de la fracción más gruesa del árido. 2- Determinar la consistencia deseada proporcionándola como dato u obteniéndola como resultado de los ensayos de asentamiento del cono de Abrams. 3- Fijar la cantidad de agua por metro cúbico de hormigón en función de la consistencia, el tipo de árido y su tamaño máximo. Para ello nos apoyamos en las tablas base. 4- Determinar la relación agua/cemento en peso, la cual está en función de la resistencia media del hormigón a los 28 días y el tipo de árido a utilizar, apoyándonos en las tablas. 5- Obtener el peso del cemento en kilogramos para el volumen de agua por metro cúbico de hormigón. 6- Determinar la proporción en que deben mezclarse los áridos utilizando un gráfico en el que se establece el porcentaje del árido en función del módulo granulométrico y el tamaño máximo del árido. 7- Obtener el volumen real que hay que repartir entre los áridos utilizando 1.025 para conseguir un metro cúbico de hormigón.. -. Método del DIN.. El método DIN – 1045 es una aplicación singularizada del método del Módulo de Finura de la Combinación de Agregados. Parte de la hipótesis que el módulo de finura del agregado integral oscila entre 5.2 y 5.3. A veces puede presentarse en la elaboración del concreto con este método una mezcla sobrearenosa, a la cual hay que necesariamente corregirla, disminuyéndole el 10% de agregado fino o agregándole el 10% de agregado grueso. Si la mezcla se presenta sobre-gravosa se hará lo contrario (López, S.A). El procedimiento seguido para poner en práctica el método del DIN agrupa la misma metodología que es utilizada en el método de la A.C.I incluyendo solo un paso más. A continuación se explica el paso que marca la diferencia entre ambos métodos.. 23.

(33) 1- Luego de definir la relación agua/cemento y calcular la cantidad de cemento por metro cúbico se determina el módulo de finura del agregado global mediante tanteo de la tabla granulométrica, cuyo valor deberá oscilar entre 5.2 – 5.3, los porcentajes obtenidos serán los porcentajes de incidencia de los agregados y se calcula los pesos secos de los agregados (López, S.A). 1.4.3 Métodos experimentales. Método de O’Reilly. -. Método de O’Reilly.. El procedimiento propuesto por Vitervo O’Reilly (1993) se utiliza en Cuba y en otros países de África y América. Una de las principales ventajas de este método es el ahorro de cemento que proporciona. En efecto, comparado con otros métodos (europeo, ACI), el método O’Reilly puede llegar a reducir en un 15% o más el consumo de cemento por metro cúbico de hormigón. Esto tiene una repercusión económica muy importante en la industria de la construcción (Anónimo, S.A-c). Este método se basa en la determinación de las características de los áridos para encontrar el mínimo contenido de vacíos, ya que O’Reilly demostró que la forma de los áridos influye significativamente en la cantidad de cemento a utilizar. Su objetivo principal es lograr un ahorro máximo de cemento bajo las condiciones de trabajo que existan, sin necesidad de utilizar recursos costosos importados. A continuación se enumera el procedimiento seguido en el método. 1- Determinar por el método experimental la relación óptima de la mezcla de arena y áridos gruesos. 2- Determinar la cantidad de agua necesaria para obtener la consistencia requerida de la mezcla de hormigón 3- Determinar la característica A de los áridos. 4- Determinar la cantidad de cemento. 1.4.4 Otras metodologías empleadas. Existen cientos de métodos para dosificar hormigones. Un gran número de métodos propone curvas de referencia con el fin de determinar la proporción más idónea de gránulos que ha de tener el hormigón. Entre ellos destaca 24.

(34) Füller, cuyo método hemos resumido anteriormente, y Bolomey, que modificó la fórmula de Füller con el propósito de incluir al cemento y de conseguir una curva de granulometría variable en función de la consistencia y de la forma de los áridos (Anónimo, S.A-c). Otro de los métodos importantes utilizados principalmente en E.U.A y América Latina es el de la A.C.I, el cual se basa en la resistencia a compresión para el diseño. Además podemos mencionar también el método de O’Reilly que es el más utilizado en Cuba y se basa esencialmente en la realización de experimentos para lograr en el diseño un enorme ahorro de pasta de cemento. Todos los métodos expuestos con anterioridad son los más representativos, a continuación se pretende mostrar otras metodologías que no dejan de ser importantes y que resultan ser interesantes. -. Métodos basados en mezclas de prueba.. Este método se basa principalmente en mezclas de prueba, ya que se fijan por experiencia en la práctica, la relación agua/cemento y las distintas proporciones en la que van a ser utilizados los áridos. Luego se preparan una serie de mezclas y dependiendo de las cantidades de cemento, se determinan las cantidades de agua para el mezclado y la resistencia resultante. Aunque pueda parecer algo tosco, en realidad se trata de un proceso que está cuidadosamente especificado y proporciona resultados bastante respetables. Algunas desventajas que presenta el método son el tiempo y coste que implica, la necesidad de instalaciones adecuadas y personal experto y el no poder hacer frente a los cambios en las características de los áridos; es decir, mientras que el sistema es muy flexible en cuanto a las variaciones de resistencia sabemos como modificar el contenido de cemento en función de esas variaciones, si la granulometría de la arena cambia todo el proceso debe ser repetido (Anónimo, S.A-c). 1.5 Modelación del diseño para la dosificación de mezclas de hormigón. 1.5.1 Optimización de las dosificaciones de mezclas de hormigón. Optimizar consiste en maximizar el valor de una variable, en este caso el peso. En otras palabras, determinar el valor máximo del peso en función de los tipos 25.

(35) de áridos utilizados. El por qué de optimizar es para conseguir el menor número de huecos posibles, o sea, la máxima compacidad (Ortega, 2012). El desarrollo de materiales que presenten un comportamiento acorde con las necesidades del usuario, hace imprescindible la utilización de herramientas basadas en criterios de optimización (Menéndez, 2008). En una mezcla de hormigón las características del cemento son prácticamente invariables, por lo que, buscar una propiedad específica en la misma, depende mayormente de las transformaciones en las propiedades físicas de los agregados, lo que da lugar a la utilización del factor de empaque como una vía de optimización. El empleo de combinaciones de agregados que producen un factor de empaque máximo permite elaborar una mezcla con un contenido de pasta mínimo, reducir el contenido. de. cemento, obtener hormigones más. económicos, con mayor estabilidad volumétrica y un menor calor de hidratación 1.5.2 Diseños mediante el uso de programas computacionales. Método de Toufar. La experimentación es una parte natural de la ingeniería y de los procesos de toma de decisiones en innumerables investigaciones científicas, y además permite interpretar la forma en que funcionan los sistemas y los procesos. Por ello, el diseño de experimentos es una herramienta sistemática que puede utilizarse en la resolución de varias situaciones que se presentan en la ingeniería. La existencia de una gran variedad de métodos de diseño de experimentos genera la necesidad de un exhaustivo análisis previo con el fin de seleccionar el método más conveniente, en función del objetivo perseguido (REDALYC., 2008). El empleo de combinaciones de agregados que producen un factor de empaque máximo permite elaborar una mezcla con un contenido de pasta mínimo, reducir el contenido. de. cemento, obtener hormigones más. económicos, con mayor estabilidad volumétrica y un menor calor de hidratación. En consecuencia, el concepto de empaque es una herramienta útil para optimizar la combinación de los agregados y el modelo de Toufar Modificado proporciona una buena estimación del mismo (Menéndez, 2008).. 26.

(36) El Método de Toufar es un método canadiense que se basa en la disminución del contenido de cemento mediante el cálculo de la proporción de áridos que garantice el menor volumen de vacíos. Está centrado en lograr el factor de empaque máximo para la mezcla que se quiera diseñar, teniendo la posibilidad de trabajar en el diseño con tres fracciones de áridos y con varios materiales cementicios suplementarios. A continuación se muestra la metodología seguida por Toufar para el diseño de mezclas de hormigón. 1. Tamizar los agregados para saber el %retenido y el %pasado en cada tamiz, los cuales van desde 112 hasta 0.08mm. 2. Introducir en el programa los siguientes resultados de laboratorio: - densidad seca, debe oscilar entre 2600-2700 kg/cm3. - densidad a granel, entre 1450-1600 kg/cm 3. - % de absorción, sus valores típicos están en un rango de 0.5-2.0%. - contenido de humedad (%), varía de 0-5% para agregado muy mojado. 3. Introducir en el programa otros datos que se requieren para el diseño. - Porcentaje de remplazo de cemento por materiales cementicios suplementarios. - Densidad del cemento que se va a utilizar. - Densidad de los materiales cementicios suplementarios. - Porciento de aire incluido en la mezcla de hormigón. - Relación agua/cemento. - Porcentaje adicional de volumen de pasta de cemento entre 0-5% del volumen de pasta. Luego de introducir al programa esta serie de pasos se obtiene como resultado una dosificación de todos los materiales, arrojando las cantidades exactas y logrando en su distribución el factor de empaque máximo. El Método de Toufar es de fácil aplicación y muy práctico, recomendable para cualquier tipo de diseño de mezclas de hormigón que utilice hasta tres tamaños de áridos diferentes. 1.6 Conclusiones parciales. 1. La producción de cemento de bajo carbono, para su empleo principalmente en hormigones simples, es una vía para disminuir la. 27.

(37) contaminación del medio ambiente, el gasto de energía y el agotamiento de los recursos no renovables. 2. El empleo de aditivos superplastificantes hasta un 3% del peso del cemento puede aumentar el asiento en el cono de Abrams hasta aproximadamente unos 20cm, lo que favorece la trabajabilidad y la economía de los hormigones producidos, aunque el tipo de cemento es influyente debido al contenido de C3A. 3. Para la fabricación de hormigones empleando cemento ternario debe tenerse presente que el diseño no solo dependa de la relación agua/cemento, sino también del tipo y la cantidad de adiciones que se le incorporen al mismo. 4. El. Método. de. Toufar. es. un. procedimiento. basado. en. el. empaquetamiento máximo de la mezcla de hormigón, logrando la mayor compacidad y ahorro de pasta de cemento. No obstante, tiene una limitante, considera que el árido tiene forma redondeada.. 28.

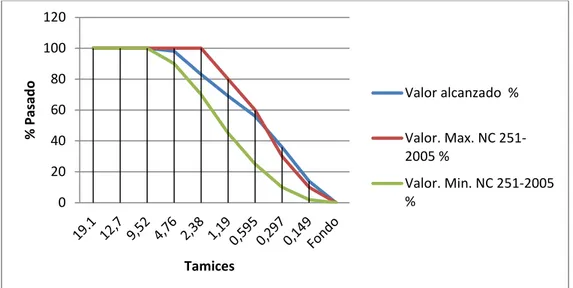

(38) Capítulo II:. Diseño y fabricación de hormigones empleando cemento de bajo contenido de carbono producido en Cuba. El estudio de la composición de un hormigón consiste en determinar la mezcla óptima de los distintos áridos disponibles para que el resultante sea lo más compacto posible y envolverlo con la cantidad idónea de cemento y agua para obtener un material cualidades sean las necesarias para la construcción de una obra o parte de ella (Anónimo, S.A-h). Para ello se deben tener en cuenta distintos factores como la resistencia mecánica y la durabilidad de la estructura, así como algunos asociados a las condiciones de fabricación y puesta en obra. En este capítulo se muestra la aplicación del Método Toufar para el diseño de las mezclas de hormigón, así como el proceso de fabricación de las mezclas y especímenes utilizados para los ensayos de resistencia. 2.1 Caracterización de los materiales empleados. Para la investigación realizada en Centro Técnico para el Desarrollo de los Materiales de Construcción (CTDMC), los materiales seleccionados para la elaboración de los hormigones fueron: Árido fino fracción (5-0.15mm) y tamaño máximo 4.76mm, procedente de la cantera Victoria, provincia de La Habana, árido grueso fracción (13-5mm) y tamaño máximo 13mm, originario de la cantera Alacranes, provincia de Matanzas, cemento portland P-35 de la fábrica Karl Marx, provincia Cienfuegos, cemento de bajo contenido de carbono natural de Siguaney, provincia Santi Spíritus y aditivo SF-20 (Polinastalno sulfonado) de producción nacional, realizado en el centro donde fue desarrollada la investigación. 2.1.1 Selección de los cementos empleados en la investigación.. Fig.2.1. Cemento Portland empleado.. Fig.2.2. Cemento de bajo carbono.. 29.

(39) 2.1.1.1 Cemento Portland Ordinario. El cemento utilizado para elaborar los hormigones, procedente de la fábrica Karl Marx, provincia Cienfuegos, presenta una finura de 95% pasado en el tamiz de 90 micras, clasificándose como un P-35 según la NC 95-2001 Cemento Portland. Especificaciones. A continuación se muestran las propiedades de dicho cemento. Tabla 2.1. Propiedades del cemento de la fábrica Karl Marx. Ensayos Densidad (g/cm3) Superficie específica (cm2/g). Resultados 3.08 3079. Consistencia normal (%). 24.6. Fraguado inicial (min) Fraguado final (min) Peso volumétrico (kg/m3) Finura (%). 110 230 1163 5. 2.1.1.2 Cemento de bajo contenido de carbono. El cemento utilizado para elaborar los hormigones, natural de la fábrica de Siguaney, provincia Sancti Spíritus, tiene una finura de 83.4% pasado en tamiz de 90 micras. Para la investigación se le hicieron una serie de ensayos físicos, los. cuales. se. establecen. en. la. NC. 95-2001. Cemento. Portland.. Especificaciones. A continuación se expone los resultados. Tabla 2.2. Ensayos físicos del cemento de bajo contenido de carbono. Ensayos 2. Superficie Específica (cm /g) 2. Resultados 10055 2.94. Peso Específico (g/cm ) Finura (% pasado tamiz 90µm). 92.00. T. Fraguado Inicial (min) T. Fraguado Final (min) Consistencia Normal (%) Expansión (mm). 145.00 215 42.00 0.33. 30.

Figure

Documento similar

"No porque las dos, que vinieron de Valencia, no merecieran ese favor, pues eran entrambas de tan grande espíritu […] La razón porque no vió Coronas para ellas, sería

Cedulario se inicia a mediados del siglo XVIL, por sus propias cédulas puede advertirse que no estaba totalmente conquistada la Nueva Gali- cia, ya que a fines del siglo xvn y en

De acuerdo con Harold Bloom en The Anxiety of Influence (1973), el Libro de buen amor reescribe (y modifica) el Pamphihis, pero el Pamphilus era también una reescritura y

o esperar la resolución expresa" (artículo 94 de la Ley de procedimiento administrativo). Luego si opta por esperar la resolución expresa, todo queda supeditado a que se

1. LAS GARANTÍAS CONSTITUCIONALES.—2. C) La reforma constitucional de 1994. D) Las tres etapas del amparo argentino. F) Las vías previas al amparo. H) La acción es judicial en

En cuarto lugar, se establecen unos medios para la actuación de re- fuerzo de la Cohesión (conducción y coordinación de las políticas eco- nómicas nacionales, políticas y acciones

b) El Tribunal Constitucional se encuadra dentro de una organiza- ción jurídico constitucional que asume la supremacía de los dere- chos fundamentales y que reconoce la separación

Volviendo a la jurisprudencia del Tribunal de Justicia, conviene recor- dar que, con el tiempo, este órgano se vio en la necesidad de determinar si los actos de los Estados