Implantación de la metodología Seis Sigma para proponer mejoras a los defectos de electrodo lateral y central dañados en el proceso de ensamble de bujías

Texto completo

(2) INSTITUTO TECNOLÓGICO Y DE ESTUDIOS SUPERIORES DE MONTERREY CAMPUS ESTADO DE MÉXICO. IMPLANTACIÓN DE LA METODOLOGÍA SEIS SIGMA PARA PROPONER MEJORAS A LOS DEFECTOS DE ELECTRODO LATERAL Y CENTRAL DAÑADOS EN EL PROCESO DE ENSAMBLE DE BUJÍAS TESIS QUE PARA OPTAR EL GRADO DE MAESTRO EN CIENCIAS EN SISTEMAS DE MANUFACTURA PRESENTA. LUIS JAVIER ÁLVAREZ BANEGAS Asesor: Comité de Tesis:. Dr. LUIS AUGUSTO JONES BORGES Dr. DANTE DORANTES GONZÁLEZ Dr. HUMBERTO VAQUERA HUERTA. Jurado:. Dr. DANTE DORANTES GONZÁLEZ. Presidente. Dr. HUMBERTO VAQUERA HUERTA. Secretario. Dr. LUIS AUGUSTO JONES BORGES. Atizapán de Zaragoza, Edo. Méx. Noviembre de 2003. Vocal.

(3) RESUMEN. En el presente trabajo se exponen los objetivos que se desean alcanzar con esta Tesis, los cuales son RECOPILAR datos que permitan ser ANALIZADOS e INTERPRETADOS para proponer mejoras que puedan ayudar a la empresa a lograr los objetivos que defina. A la vez se presenta un marco teórico sobre la metodología a aplicar en el desarrollo de la investigación en el cual se exponen los orígenes de la misma, aplicaciones, etc. Finalmente se presenta el trabajo realizado en la Planta Ensamble de Federal Mogul México, aplicando las diferentes etapas de la metodología Seis Sigma para proponer mejoras a los defectos de electrodo lateral y central dañados. Se utilizó el programa Minitab para facilitar los cálculos estadísticos y se tomó el valor p como referencia para tomar las decisiones con respecto a las hipótesis planteadas..

(4) CONTENIDO. JUSTIFICACIÓN DEL TEMA DE TESIS.. 11. OBJETIVOS.. 12. l. ANTECEDENTES 1.1 Definiendo Seis Sigma. 1.2 Antecedentes de Seis Sigma. 1.3 Características de Seis Sigma y algunas empresas que lo aplican. 1.4 Resultados obtenidos por empresas internacionales que utilizan Seis Sigma. 1.5 Justificación para Implantar la Metodología Seis Sigma en una empresa. 1.6 Por Qué Seis Sigma y no otro Método de Calidad 1.7 Conclusiones 11. PRESENTACIÓN DEL PROBLEMA 2.1 Antecedentes. 2.1.1 Historia de Federal Mogul. 2.1 .2 Estructura de Federal Mogul México. 2.2 Descripción del Problema. 2.3 Conclusiones 111. METODOLOGÍA SEIS SIGMA 3.1 Proceso de Resolución de Problemas con Seis Sigma 3.2 Selección del Proyecto. 3.3 Etapa de Definición. 3.3 .1 Carta de Proyecto. 3.3.2 Plan del Proyecto Etapa de Definición. 3.3.3 Obtención de Datos Históricos y Evaluación del Proyecto.. 14. 16 17 18. 19. 20 21. 23. 24 25. 29 31. 32 34 35 36 37 37.

(5) 3.4. 3.5. 3 .6. 3 .7. 3.3.3.1 Unidades con Defectos de Corte y Desperdicios Planta Ensamble. 3.3.3.2 Electrodo Central Dañado por Centro de Trabajo. 3.3.4 Mapeo Preliminar del Proceso. 3.3 .5 Conclusiones Etapa de Definición Etapa de Medición. 3.4 .1 Mapeo del Proceso. 3.4 .2 Matriz Causa Efecto. 3.4.3 Identificación de los Críticos para la Calidad. 3.4.4 Análisis del Modo y Efecto de Fallas. 3.4.5 Diagrama de Pareto. 3.4 .6 Conclusiones Etapa de Medición Etapa de Análisis 3.5 .1 Elaboración de las Hipótesis 3.5.2 Matriz de Selección de Herramientas 3.5.3 Experimentos Diseñados 3.5.3 .1 Goma del orientador 3.5.3.2 Sensor del mecanismo de expulsión 3.5.3.3 Herramienta de la estación de corte 3.5.3.4 Altura de la estación de corte 3.5.3.5 Altura de la estación de doblez 3.5.3.6 Ángulo de altura de predoblez de casquillo 3.5.3.7 Conclusiones etapa de análisis Etapa de Mejora 3.6.1 Uso de calibradores GTG 107 - XX y GTG 508- 16 3.6.2 Relación entre ángulo de predoblez de casquillo y ajuste de las estaciones de corte y doblez 3.6.3 Comparativo año 2003 3.6.4 Conclusión etapa de mejora Etapa de Control. IV. CONCLUSIONES. 38 42 44 47 48 50 51 53 56 57 58 59 60 63 68 71 74 79 83 87. 88 91 94 94. 99. V. BIBLIOGRAFÍA. 101. VI. ANEXO Anexo A. 105.

(6) LISTA DE FIGURAS. Fig. 2.1 Partes de una Bujía.. 23. Fig. 2.2 Distribución de Centros de Trabajo.. 26. Fig. 2.3 Organigrama de la Planta Ensamble.. 27. Fig. 2.4 Electrodo central dañado como consecuencia de electrodo lateral dañado.. 30. Fig. 3.1 Etapas de un Proyecto Seis Sigma.. 33. Fig. 3.2 Pareto defectos de corte.. 39. Fig. 3.3 Pareto defectos de corte.. 40. Fig. 3.4 Pareto defectos de desperdicios.. 41. Fig. 3.5 Componentes de una bujía.. 45. Fig. 3.6 Diagrama de proceso.. 46. Fig. 3.7 Proceso máquina GTG.. 48. Fig. 3.8 Pareto críticos para la calidad.. 56. Fig. 3.9 Matriz de selección de herramientas.. 60. Fig. 3.10 Proceso de Experimentación.. 61. Fig. 3.11 Diagrama de cajas electrodo lateral dañado - goma.. 67. Fig. 3.12 Diagrama de cajas electrodo central dañado - goma.. 67. Fig. 3.13 Diagrama de cajas electrodo lateral dañado - sensor.. 70. Fig. 3.14 Diagrama de cajas electrodo central dañado- sensor.. 71. Fig. 3.15 Altura estación de corte.. 74. Fig. 3.16 Curva de regresión logística.. 77. Fig. 3.17 Curva de probabilidad altura de corte electrodo lateral.. 78. Fig. 3.18 Curva de probabilidad altura de corte electrodo central.. 79. Fig. 3.19 Altura estación de doblez.. 80. Fig. 3.20 Curva de probabilidad altura de doblez electrodo lateral.. 82. Fig. 3.21 Curva de probabilidad altura de doblez electrodo central.. 83.

(7) Fig. 3.22 Porcentaje de casquillos no conformes.. 84. Fig. 3.23 Curva de probabilidad ángulo de predoblez electrodo lateral.. 86. Fig. 3.24 Curva de probabilidad ángulo de predoblez electrodo central.. 87. Fig. 3.25 Comparativo ajuste de estaciones con calibrador y sin calibrador.. 90. Fig. 3.26 Diagrama de cajas defecto - factor.. 91. Fig. 3.27 Indicador electrodo central dañado, enero - septiembre 2003.. 94.

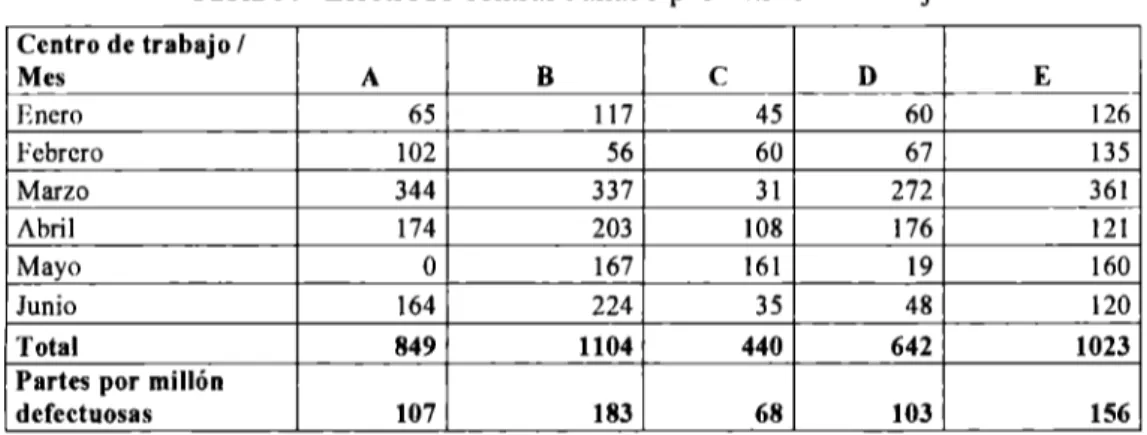

(8) LISTA DE TABLAS Tabla 1.1 Comparación de niveles sigma contra partes por millón defectuosas.. 19. Tabla 1.2 Comparación de Seis Sigma con los métodos tradicionales.. 20. Tabla 1.3 Diferencias entre Administración Total de la Calidad y Seis Sigma.. 21. Tabla 3.1 Carta de Proyecto Electrodo Central y Lateral Dañado.. 36. Tabla 3.2 Plan de Proyecto Electrodo Central y Lateral Dañado.. 37. Tabla 3.3 Unidades defectuosas para corte.. 38. Tabla 3.4 Partes por millón defectuosas electrodo central dañado.. 40. Tabla 3.5 Unidades con defectos de desperdicios.. 41. Tabla 3.6 Costos mensuales por electrodo central dañado.. 42. Tabla 3.7 Electrodo central dañado por centro de trabajo.. 43. Tabla 3.8 Datos electrodo lateral y central dañado.. 44. Tabla 3.9 Matriz Causa - Efecto.. 51. Tabla 3.10 Críticos para la calidad.. 52. Tabla 3.11 Análisis del modo y efecto de fallas.. 55. Tabla 3.12 Tipos de errores.. 59. Tabla 3.13 Plan de recolección de datos.. 62. Tabla 3 .14 Resultados goma del orientador.. 65. Tabla 3.15 Resultados sensor del mecanismo de expulsión.. 69. Tabla 3 .16 Resultados herramienta de la estación de corte.. 72. Tabla 3.17 Resultados altura de la estación de corte.. 77. Tabla 3.18 Resultados altura estación de doblez.. 81. Tabla 3.19 Ángulo de altura de predoblez de casquillo.. 85. Tabla 3.20 Resultados uso de calibradores.. 89. Tabla 3.21 Resultados relación ángulo de predoblez y ajuste de estaciones.. 92. Tabla 3.22 Datos de minitab, relación ángulo de predoblez y ajuste de estaciones.. 93.

(9) Tabla 3.23 Medidas sugeridas a la empresa.. 96. Tabla 3.24 Análisis del modo y efecto de fallas modificado.. 97. Tabla 3.25 Plan de Control definido junto con la empresa.. 98.

(10) ABREVIATURAS Y TÉRMINOS. BINARY LOGISTIC REGRESSION - regresión lógica binaria. BOX PLOT - diagrama de cajas. ECD - electrodo central dañado. ELD - electrodo lateral dañado. GAGE - calibrador. GAP - espacio entre electrodos de la bujía. GTG - máquina cortadora de electrodo central y dobladora de electrodo lateral. IWA- máquina ensambladora de electrodo central y aislador. ONE W AY ANOVA- análisis de varianza de una vía. POKA YOKE - sistema a prueba de error. PTM - máquina ensambladora de aislador y casquillo..

(11) 11. JUSTIFICACIÓN DEL TEMA DE TESIS. El tema de tesis antes mencionado fue elegido por las siguientes razones: 1. Como todo cambio, la implementación de la metodología Seis Sigma significa escepticismo al momento de decidir aplicarla, ayudar con un caso real a que este escepticismo disminuya es un paso importante para que la industria mexicana esté a la vanguardia en la aplicación de las metodologías más modernas en cuanto a calidad se refiere. 2. Seis Sigma es una metodología que se basa en la corrección de los procesos, esto permite obtener productos que cumplen con los requerimientos del cliente, se preocupa por MEJORAR los procesos en lugar de ESTABILIZARLOS como otras técnicas de calidad. 3. Existe el interés por parte de la empresa Federal Mogul de México para desarrollar un proyecto dentro de sus procesos de manufactura utilizando Seis Sigma. 4. El desarrollo de este tema involucra áreas como la estadística, ingeniería de procesos y varias de las herramientas estudiadas a lo largo del plan de estudios. 5. Se decidió elegir una empresa porque de ésta manera se pueden obtener resultados más confiables que permitan elaborar conclusiones con mejores fundamentos. y que beneficien tanto a la empresa al obtener propuestas de. mejoras y conocer mejor sus procesos y a mí para conocer el funcionamiento de una empresa en un país diferente como México..

(12) 12. OBJETIVOS. 1. Obtener la experiencia de participar en el desarrollo de proyectos en una empresa de manufactura líder en su ramo. 2. Implementar. parte de la Metodología Seis Sigma durante el desarrollo del. proyecto definido, con el propósito de PROPONER mejoras a los procesos de manufactura utilizados en la planta. 3. Utilizar Seis Sigma como una herramienta que permita fundamentar de una mejor manera la toma de decisiones dentro del área tanto técnica como administrativa de una empresa. 4. RECOPILAR los datos del proceso elegido, que permitan posteriormente ser procesados y analizados utilizando un programa estadístico que sirva como apoyo para dicho procesamiento. 5. ANALIZAR e INTERPRETAR los resultados obtenidos de los datos recopilados de manera que se puedan proponer mejoras que permitan hacer más eficiente el uso de los recursos con que cuenta la empresa. 6. Mostrar los resultados parciales obtenidos con el objetivo que la metodología aplicada para mejorar el sistema de producción se siga utilizando en la empresa aún y cuando esta investigación haya concluido..

(13) 13. El deseo de adquirir conocimientos sobre una técnica nueva para mí en el área de calidad y que es poco conocida en Honduras me llevó a elegir este tema para mi Tesis, el plan de trabajo a seguir para desarrollar la misma se puede desglosar en forma general de la siguiente manera: 1. Obtención de bibliografía referente a Seis Sigma que permita conocer la manera en que se implementa esta metodología. 2. Conocer las aplicaciones que ha tenido Seis Sigma en el plano internacional y darme cuenta de algunos de los resultados obtenidos por diferentes empresas al aplicar esta herramienta. 3. Adquirir el conocimiento de la metodología Seis Sigma para aplicarlo en un proceso real. 4. Establecer contacto con alguna empresa interesada en aplicar esta metodología. 5. Recopilación de datos. 6. Procesamiento de datos, análisis e interpretación de resultados de los experimentos realizados. 7. Elaboración de conclusiones. 8. Defensa de Tesis..

(14) 14. l. ANTECEDENTES. 1.1 DEFINIENDO SEIS SIGMA.. "Técnicamente hablando Seis Sigma es una medida de variación que representa 3.4 defectos por cada millón de oportunidades de defectos. Aún así, se ha convertido en mucho más que esta definición estadística. Para algunos propósitos Seis Sigma se define como una propuesta. disciplinada basada en datos que propone la mejora continua de la calidad de los procesos y la productividad para obtener beneficios en el estado de resultados.. Esto se logra primero a través de la reducción de la cantidad de variaciones en el proceso, encaminándose a obtener salidas finales que sean consistentes y predecibles.. Para obtener un mejor entendimiento de esta herramienta, se descompone esta definición de la siguiente manera: •. Disciplinada - Seis Sigma utiliza procesos estandarizados que constan de varias etapas con herramientas específicas para manejar procesos. Esto es llamado DMAIC (por sus siglas en inglés: "Define, Measure, Analize, Improve and Control"), en español es DMAMC por Definir, Medir, Analizar, Mejorar y Controlar.. •. Basado en datos - enfatiza el hecho de utilizar datos basados en mediciones estadísticas y analizados para tomar decisiones que apunten lógicamente a mejorar. Esto contrasta con las decisiones tomadas en base a opiniones o lo que es peor, basándose en un ambiente de trabajo controlado y comandado jerárquicamente.. •. Propuesta - Seis Sigma es una propuesta, un avance sistemático y consistente dirigido a lograr una cali~d lo más cercana a la perfección..

(15) 15 •. Mejora continua - las mejoras nunca tenninan.. •. Proceso - es repetitivo, medir series de tareas que convierten entradas en salidas.. •. Calidad - la capacidad de un proceso de alcanzar o de exceder las expectativas.. •. Productividad - es la capacidad de un proceso de transfonnar las entradas en salidas de una manera efectiva y eficiente.. •. Obtener beneficios en el estado de resultados - Seis Sigma es una iniciativa originada en los altos puestos de empresas internacionales tales como Bob Galvin de Motorola y Jack Welch de General Electric (GE) quienes eran evaluados por los resultados financieros. Esto da al traste con las estrategias de calidad antiguas que eran dirigidas por el Departamento de Calidad con objetivos y resultados a menudo no muy claros.. Otros conceptos clave en Seis Sigma son: •. El cliente es el centro - fue el Dr. W. Edward Deming el primero en entender que son los clientes los que definen la calidad. La voz del cliente es una técnica de Seis Sigma utilizada para determinar atributos o críticos de calidad (CTQ por sus siglas en inglés "critica! to quality") de un producto o servicio.. •. Enfoque en el proceso - los japoneses son muy conocidos por convertirse en productores de "desperdicios" de muy baja calidad a productores de clase mundial de productos de alta calidad. La frase "Hecho en Japón" brinda una imagen muy diferente a la de hace 40 años. Las empresas de manufactura japonesas lograron ésta transfonnación comprendiendo que la única fonna de mejorar la calidad de un producto es mejorando la calidad del proceso utilizado para fabricar dicho producto.. •. Capacidad del proceso - la habilidad de un proceso para reconocer los críticos de calidad del cliente es un concepto básico en Seis Sigma. Detenninar si un proceso es capaz implica comprender primero los requerimientos del cliente y segundo, el desempeño del proceso. Ambos requieren de un sistema de medición con un alto grado de confiabilidad.. •. Variación - el único método para lograr un Nivel Seis Sigma es reduciendo las variaciones en el proceso. La primera herramienta utilizada para controlar la variación en el proceso es la llamada "Carta de Control", desarrollada en 1924 por Walter Shewhart en los laboratorios Bell.. •. Defectos - aquí el énfasis se hace en prevenir defectos a través del diseño de procesos robustos y un constante control por medio del uso de cartas de control y métodos de prueba y error..

(16) 16. •. Infraestructura - Seis Sigma una infraestructura bien definida. Los proyectos Seis Sigma utilizan la metodología Medir Definir Analizar Mejorar y Controlar, un proceso sistemático basado en datos, que concuerda con el enfoque de administración científica, conocido en el mundo de los negocios como administración basada en hechos. La administración científica implica la recolección de datos para elaborar una hipótesis (sustentada en dichos datos) acerca de algo y utilizar pruebas estadísticas para aceptar o rechazar la hipótesis planteada.. 1.2 ANTECEDENTES DE SEIS SIGMA. El ingeniero de Motorola William Smith, conocido como el Padre de Seis Sigma, introdujo este término en 1988. Aunque trabajó con los conceptos desde muchos años antes. Aunque todo el mundo habló sobre Técnicas Preventivas de Calidad en los 70's y los 80's, muy pocas compañías se adhirieron a ellos. En vez de eso, el muestreo de aceptación del proveedor y la inspección visual eran las normas para asegurarse la calidad. Los defectos detectados durante el proceso eran corregidos mediante retrabajos y enviados al cliente.. Smith fue el primero en utilizar datos para probar que productos hechos con menor número de defectos tenían un mejor desempeño a lo largo de la vida del producto. Él presentó sus hallazgos a los ejecutivos de Motorola, quienes a su vez estaban optando al Premio Nacional de Calidad Malcolm Baldrige. Bob Galvin presidente de Motorola impresionado por el trabajo de Smith, proveyó todos los recursos necesarios para integrar la metodología de calidad Seis Sigma dentro de las operaciones de Motorola. Uno de esos recursos fue Mikel Harry quien fue asignado para difundir Seis Sigma a través de la compañía. Harry recibió fondos para comenzar el Instituto de Investigación Seis Sigma en las oficinas centrales de Motorola en Chicago.. Harry se dio cuenta que el éxito en propagar Seis Sigma alrededor de 52 localidades en el mundo a más de 100,000 empleados dependía de una transferencia rápida de conocimientos y concluyó que esto no podía ocurrir dentro del departamento de calidad. En vez de esto, empleados con alto potencial de desarrollo fueron escogidos de dentro de la organización y se les brindó un entrenamiento intensivo en la Metodología de Seis Sigma..

(17) 17 A los empleados se les dio títulos utilizados en las artes marciales. Los que fueron seleccionados de tiempo completo fueron llamados "cinturones negros" mientras que a los que permanecían en sus puestos de trabajo durante el tiempo en que trabajaban en proyectos Seis Sigma se les llamó "cinturones verdes".. Seis Sigma rápidamente envolvió a otras empresas manufactureras tales como Asea Brown Boveri (ABB), y Allied Signa! que ahora pertenece a General Electric. El éxito de Seis Sigma en elevar los niveles de calidad y a la vez reducir los costos atrajo la atención del presidente de General Electric, el señor Jack Welch. General Electric comenzó a implementar esta herramienta en sus plantas de manufactura en 1995 y después propagó la aplicación a sus divisiones de servicios financieros. General Electric constantemente cita que Seis Sigma es la fuerza que se esconde detrás de todos sus beneficios alcanzados desde hace unos años." [l]. 1.3 CARACTERÍSTICAS DE SEIS SIGMA Y ALGUNAS EMPRESAS QUE LO APLICAN. •. "Desarrollado en MOTOROLA en la década de los 80's.. •. Basado fuertemente en la estadística.. •. Enfocado en resolver problemas gerenciales definidos.. •. Herramienta para lograr virtualmente el O defectos.. •. Aplicable a un sinnúmero de empresas, sean de servicios o de procesos, no sólo de manufactura.. •. No es "otro programa de calidad", es una filosofia de negoc10s. (Estrategia competitiva de negocios).. Empresas:. • • • • •. Moto rola . Allied Signa! (Partes automotrices) . Sony. General Electric (varios) . Black and Decker .. •. Kodak.. •. Ford ..

(18) 18. •. IBM (computadoras).. •. Lear Corporation (asientos de carro y accesorios).. •. Nokia (teléfonos etc.).. •. LG (telecomunicaciones).. •. American Express.. •. Siemens (controladores lógico programables, controladores)."[2]. 1.4. RESULTADOS. OBTENIDOS. INTERNACIONALES QUE APLICAN. LA. POR. EMPRESAS. METODOLOGÍA SEIS. SIGMA. •. "General Electric (GE) - Jack Welch, jefe ejecutivo oficial General Electric define Seis Sigma como "la iniciativa que representó el mayor reto y a la vez la mayor recompensa en toda la historia de General Electric". El reporte financiero anual de 1997 estableció que Seis Sib>ma permitió el ingreso de más de US $ 300 millones. General Electric elaboró la siguiente lista en su reporte anual de 1997 para ejemplificar los beneficios obtenidos con Seis Sigma: Súper abrasivos, el negocio diamante de General Electric, describe cómo Seis Sigma cuadruplicó su retomo de inversión y por medio de la mejora en los beneficios está obteniendo las capacidades valoradas para una década, sin importar el incremento en el volumen, esto sin gastar un centavo en la planta o en la capacidad del equipo. El negocio de los plásticos a través de un riguroso trabajo con Seis Sigma, agregó 300 millones de libras en nueva capacidad (lo que equivale a la capacidad de una nueva planta), ahorró US $ 400 millones en inversión y ahorró otros US $ 400 millones para el año 2000." [3]. •. "A mediados de los 80's Mikel Harry desempeñaba el cargo de Ingeniero Señor en Motorola y Richard Harris era Vicepresidente de Servicio al Cliente en una subsidiaria de Motorola. Dándole seguimiento a unos estudios hechos por Philip Crosby, (autor de La Calidad es Gratis), Motorola comenzó a darse cuenta de la relación entre los costos totales y la calidad y la verdad era que a mayor calidad menores eran los costos totales. Harry formó un equipo de ingenieros para experimentar la resolución de.

(19) 19 problemas utilizando Análisis Estadístico y subsecuentemente fonnuló un método para aplicar Seis Sigma a través de Motorola. Pronto Richard Schroeder escuchó acerca de los logros de Harry con Seis Sigma y aplicó esta metodología en las áreas que estaban a su cargo en Motorola. Los resultados fueron la reducción en un 58% de los costos de calidad, un 40% en la reducción de los errores y un 60% de reducción en el tiempo de diseño de un producto."[4]. 1.5 JUSTIFICACIÓN PARA IMPLANTAR LA METODOLOGÍA SEIS SIGMA EN UNA EMPRESA. Un valor sigma es una medida utilizada para medir la capacidad de un proceso de lograr un trabajo libre de defectos. Entre más alto es el valor sigma, mejor desempeño está teniendo el proceso y disminuye la probabilidad de que un defecto ocurra.. "A medida que el valor sigma de un proceso aumenta, se logra lo siguiente: •. Disminuir costos.. •. Disminuir el número de defectos.. •. Disminuir el tiempo de ciclo del proceso.. Tabla 1.1 Comparación De Niveles Sigma Contra Partes por Millón Defectuosas Valor a Partes por Millón Defectuosas 308,537 (30.8%) 2 3. 66,807 (6.68%). 4. 6,210 (0.62%). 5. 233 (0.02%). 6. 3.4 (0.0003%). ¿Por Qué Utili:zar Seis Sigma?. El significado de hacer bien las cosas en un 99 % de las veces equivale a: •. 20,000 artículos perdidos por hora en una oficina de correos.. •. Beber agua insalubre durante 15 minutos diarios..

(20) 20 •. 5,000 operaciones quirúrgicas incorrectas cada semana.. •. 2 aterrizajes forzosos diarios en la mayoría de los grandes aeropuertos.. •. 200,000 recetas médicas equivocadas cada año.. •. Suspensión del servicio eléctrico durante casi 7 horas cada mes.. Tabla 1.2 Comparación de Seis Sigma con los Métodos Tradicionales. Tradicional. Seis Sigma Enfocado en la prevención.. Enfocado en la corrección.. Bajo costo / Alto rendimiento.. Alto costo/ Bajo rendimiento.. Estrategia de Control a Prueba de Error. Dependencia de pruebas e inspecciones. Procesos estables y predecibles.. Procesos basados en probabilidades aleatorias.. --. Proactivo.. Reactivo.. Tasas bajas de fallas.. Alta tasa de fallas.. Enfocado a largo plazo.. Enfocado a corto plazo.. Eficiente.. Derrochador.. Manejado por medio de análisis y. Manejado por Intuiciones. mediciones.. Seis Sigma nos libera de reparar productos, por el contrario nos lleva a reparar procesos de manera que se logren los productos mencionados anteriormente.. El enfoque Seis Sigma va más allá de controlar los resultados obtenidos en un proceso, por el contrario, se preocupa de controlar las variables que pueden causar problemas en el producto final de un proceso, esto debido a que prestarle más atención a los resultados implica un aumento de costos por los reprocesos que se ocasionen así como a las inspecciones y pruebas a las que se sometan estos productos". [2]. 1.6 POR QUÉ SEIS SIGMA Y NO OTRO MÉTODO DE CALIDAD Como se puede ver en la tabla 1.2, Seis Sigma presenta muchas ventajas con respecto a otras técnicas de calidad tales como:.

(21) 21. 1. Seis Sigma se enfoca en la prevención, lo que permite a las empresas estar preparadas "en caso de", esto a la vez ayuda a bajar los costos en que se incurren por acciones correctivas lo que ocasiona atrasos, gastos de reparación etc. 2. Seis Sigma utiliza la estrategia a "prueba de error", lo que ayuda a disminuir las tasas de fallas en los procesos o servicios, mientras que los métodos tradicionales dependen de pruebas e inspecciones y al hacer ésto, las fallas ya están presentes por lo que se incurre en costos por desperdicios, reprocesos. Seis Sigma nos ayuda a no reparar productos, por el contrario nos ayuda a reparar los procesos de manera que el producto obtenido cumpla con los requerimientos establecidos por el cliente. 3. Es manejado por medio de análisis y mediciones estadísticas que permiten, con base en sus resultados tomar decisiones para afrontar los problemas que se presentan. 4. Como se mencionó anteriormente, Seis Sigma se enfoca en mejorar los procesos en lugar de estabilizarlos, ésto por medio del uso de datos claros y precisos que se analizan con herramientas estadísticas que permitan tomar decisiones que se basen en datos, no en consensos.. "Tabla 1.3 Diferencias Básicas entre Administración Total de la Calidad y Seis Sigma"[ 5). Administración Total de la Calidad. Seis Sigma. Implementado desde las raíces de la. Implementado desde los altos niveles de la. empresa.. empresa para abajo.. Incremento de las mejoras entre un 10% -. Mejoras entre un 50% - 100%.. 15%. Se enfoca en lo que está ocurriendo. Se enfoca en proyectos de corto plazo.. actualmente. La meta es lograr "más con más".. La meta es lograr "más con menos".. Impulsado por consensos.. Impulsado por datos: Análisis Estadístico.. 1. 7 CONCLUSIONES. •. Seis Sigma se preocupa de controlar las variables que pueden incidir dentro del proceso para prevenir problemas que puedan presentarse .en el producto final, dicho de otra manera Seis Sigma se basa en la prevención, lo que la lleva a enfocarse en los.

(22) 22 procesos a manera de tomar las medidas dentro de algún punto del mismo y no cuando el producto ya presenta él o los defectos. •. Lo establecido anteriormente permite a las empresas no incurrir en costos tales como reprocesos, reparaciones, inspecciones a lotes en los que aparecieron piezas defectuosas, etc.. •. Seis Sigma se basa fuertemente en la estadística, es decir mediciones y análisis hechos con datos que se recolectan de los procesos, para esto se pueden utilizar diversos programas que permiten realizar los cálculos de una forma más rápida y precisa.. •. El hecho de estar basado en análisis y mediciones estadísticas permite tener una base más fuerte al momento de tomar decisiones, ya que muchas otras técnicas se basan en consensos o decisiones tomadas basándose en suposiciones..

(23) 23. 11. PRESENTACIÓN DEL PROBLEMA. La presentación del problema es el pnmer paso a dar para luego pasar a implementar la metodología.. 2.1 ANTECEDENTES. El proyecto se llevó a cabo en la Planta Ensamble de Federal Mogul de México, esta planta se dedica al ensamble de los diferentes tipos de bujías, de aplicación automotriz, industrial y de carreras. Cabe mencionar que la función de una bujía es la de generar la chispa que va de la bobina de ignición a la cámara de combustión.. Fig. No. 2.1 Partes de una Bujía. [6].

(24) 24. 2.1.l HISTORIA DE FEDERAL MOGUL. "La Corporación Federal Mogul fue fundada en el año de 1899 con el nombre de "Muzzy Lyon Company", sus fundadores fueron J. Howard Muzzy y Edgard F. Lyon, su primer local estuvo en la Avenida Woodward en la ciudad de Detroit, estado de Michigan en los Estados Unidos de América.. El mismo año los fundadores establecieron una subsidiaria de la compañía, la "Mogul Metal Company" para la manufactura de cojinetes de diferentes aleaciones, esta compañía pasó a ser el 1 de Mayo de 1924 la "Federal Mogul Corporation", cuando se fusionó con la empresa "Federal Bearing and Bushing", en 1955 cambió el nombre a "Federal - Mogul - Bowers Bearings Inc.", y en 1965 se le cambió el nombre nuevamente a "Federal - Mogul Corporation"." [7]. Hoy en día esta empresa es un proveedor mundial de partes automotrices, sirviendo a los fabricantes de equipos originales. La compañía utiliza toda su capacidad en cuanto a ingeniería, materiales, tecnología, habilidades de manufactura, flexibilidad de distribución y poder de mercadeo para distribuir productos, marcas y servicios a beneficio de sus clientes.. En México, la empresa se estableció en el año de 1957 en la zona industrial de Vallejo, bajo el nombre de Federal - Mogul de México, actualmente tiene un número de 840 empleados y su función principal es la manufactura de bujías para diferentes aplicaciones: automotriz, industrial y carreras.. Sus principales clientes son domésticos, también exportan a diferentes países y producen equipo original para Daimler Chrysler, Kohler, Nissan y Daewoo.. Es la única planta en el mundo que manufactura bujías para carreras, conocidas dentro de la planta como bujías tipo "racing" que son bujías para motores empleados en carreras..

(25) 25. 2.1.2 ESTRUCTURA DE FEDERAL MOGUL. La empresa se compone propiamente de tres plantas: 1. Planta Cerámica - en esta planta fabrican la parte conocida como aislador, preparan la mezcla de la que se compone el aislador y la introducen en molinos, luego secan la mezcla y por medio de un torneado le dan la forma requerida, luego por medio de tratamientos les dan las características de resistencia necesarias y por medio del proceso conocido como vidriado les dan el acabado que requiere cada tipo de aislador.. 2. Planta Maquinados - aquí procesan los componentes metálicos de la bujía como la terminal, electrodo central y el casquillo, la terminal y el casquillo son sometidos a procesos como extrusión, rolado, soldado y zincado, según los requerimientos de cada parte. 3. Planta Ensamble - como su nombre lo indica es en éste lugar donde se ensamblan. todas las partes provenientes de las otras dos plantas para formar el producto final y empacarlo, aquí también es donde se detectan la mayor parte de los defectos, sean ocasionados en esta planta o en las otras, es por ello que se considera un cuello de botella dentro de la empresa.. Es en esta planta donde se llevó a cabo el proyecto, se compone de seis centros de trabajo para bujía automotriz, área de empaque y área de ensamble de la bujía para carreras.. El área específica donde se llevó a cabo el proyecto fue en la de bujía tipo automotriz, ya que es la que tiene los niveles más altos de producción y donde se presentan la mayor cantidad de problemas.. Como mencionamos anteriormente esta área consta de seis centros de trabajo, cada uno consta de: a) l Máquina tipo IWA que es donde se ensambla el aislador con el electrodo central y la terminal. b) 2 Máquinas tipo PTM donde se ensambla el casquillo con el aislador proveniente de laIWA. c) 2 Máquinas GTG donde se realiza el corte del electrodo central, doblez de electrodo lateral y preformado y colocación del aro externo según el requerimiento de cada tipo de bujía..

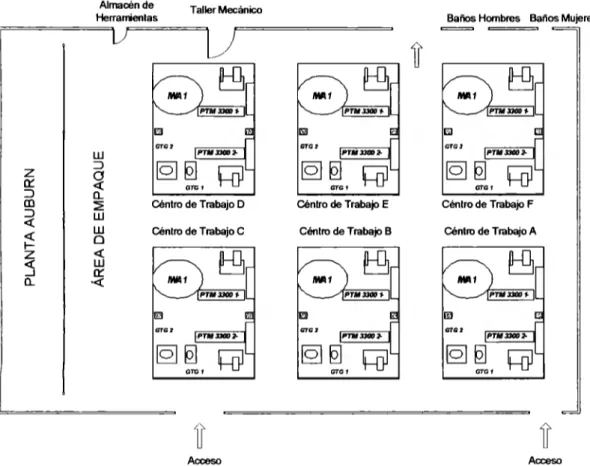

(26) 26 En la figura 2.2 se muestra la distribución de los centros de trabajo del área de bujía automotriz.. Almacén de Herramienlas. Taller Mecánico. Baños Hombres Baños Mujeres. ('¡). z a::. ::J CD ::J <( <(. 1-. z<(. ....1. n.. GTG1. w a <(. PTM.13d02-. [2] ~. ::J. n.. GTG!. ~. ~. Céntro de Trabajo D. Cénlro de Trabajo E. Cénlro de Trabajo F. o. Céntro de Trabajo. e. Cénlro de Trabajo B. Céntro de Trabajo A. w w <(. w a::. ·<(. ID GTG>. 1'7113300~. [2] ~ GTG!. GTG>. PTl63300~. ~. Acceso. Fig. 2.2 Distribución de Centros de Trabajo Área Bujía Automotriz..

(27) Gerente de Planta Guillermo Aponte. í. 'I. 1 1 Jefe de Mantenimiento Saúl Andrade. Jefe Ingeniería de Procesos Sergio Tapia. 1 Ingeniero de Procesos 1. Eduardo Flores 2. Armando Raya. Ingeniero Eléctrico Gerardo Camacho. 1. 1 1. 1. Mecánico IWA (3). Mecánico PTM (7). Mecánico GTG (3). 1. 1. 1. Ingeniero de Calidad y Manufactura Rafael Berrum. Jefe de Planta Ollver Ortega. Jefe de Turno Racing Armando Vázquez. 1. 1. Coordinador Técnico Julio Cruz. Supervisores - Jefes de Tumo (10). 1 Electromecánicos (9). Secretaria Consuelo Vlzzuett. Inspectores de Proceso (14). 1 Inspectores de Calidad (25). Fig. 2.3 Organigrama de la Planta Ensamble de la Empresa Federal - Mogul de México..

(28) 28 Con el objetivo de definir el problema que se iba a tratar se tuvieron reuniones con personas de la Planta Ensamble de Federal Mogul de México, para que se nos diera un panorama general de la planta, sus procesos, proveedores y principales problemas de calidad así como posibles causas de estos problemas.. Para definir el proceso o sistema que se va a analizar, es necesario hacer un análisis preliminar del mismo, como las variables que van a influir, posibles medidas que se tomarían y resultados que se esperan como consecuencia de tomar dichas medidas.. Hoy día la industria mexicana trata de estar a la vanguardia en lo que a nuevas herramientas de calidad se refiere, sin embargo hay ciertas limitantes para que esto suceda como: •. Falta de personal capacitado para utilizar dichas herramientas.. •. Costos para la capacitación de personal.. •. Necesidad de resolución inmediata de los problemas.. •. Desconocimiento de las ventajas de utilizar dichas herramientas o técnicas.. •. Resistencia al cambio.. Sin embargo podemos mencionar que en el caso específico de Federal Mogul de México, esta empresa se preocupa por mantener a sus empleados a la vanguardia en la utilización de las diversas técnicas que han surgido a través de los años tales como 5 's, "Kanban", Control Total de la Calidad, Control Estadístico del Proceso, Manufactura Esbelta y últimamente Seis Sigma.. La empresa selecciona de su personal a las personas que serán capacitadas en el uso de nuevas metodologías y éstos a su vez la diseminarán por la planta para que los resultados sean los esperados por los ejecutivos de la empresa.. Sin embargo a pesar de las capacitaciones de las que son objeto el personal de la planta, muchas veces no se puede dar el seguimiento a un proyecto en específico, debido a los múltiples problemas que se presentan a diario dentro de una planta industrial, problemas que requieren de atención inmediata por parte de los encargados, lo que los obliga muchas veces a postergar el avance de determinados proyectos. Fue debido a esto que surge el interés de la empresa Federal Mogul de México de llevar a cabo un proyecto de éste tipo, con el fin de.

(29) 29 conocer las causas que producen algunos de los principales defectos que se presentan es sus productos, analizar por medio de experimentos estas variables y conocer las propuestas de mejora sugeridas para que la empresa las implemente en la planta.. 2.2 DESCRIPCIÓN DEL PROBLEMA. Primero mencionaremos que en la Planta Ensamble se originan dos tipos de defectos: 1. Defectos de corte. 2. Defectos de desperdicios.. El primero origina retrabajos, es decir que las piezas que resultan con un defecto de corte se llevan a un área conocida como salvamento en donde se les corta el área defectuosa y se regresa al proceso, esto tiene como consecuencia lógica demoras al proceso de producción ya que las piezas se trabajan dos o hasta más veces.. El segundo tipo de defecto no puede ser procesado nuevamente, por lo que se pierde la bujía completa, lo que ocasiona que la empresa incurra en costos de mano de obra, maquinaria, y sobre todo de material, principalmente del aislador que es la parte de la bujía que más costo representa dentro del total de piezas que la conforman.. En las reuniones previas (que se mencionan anteriormente), se obtuvo un panorama general de los principales defectos de calidad que aquejan a la Planta Ensamble, con información obtenida del Ing. Rafael Berrum y observando los estadísticos de los defectos, se concluyó que los que se presentaban en mayor número eran los de electrodo central dañado, electrodo lateral dañado y punta de encendido rota.. En un primer momento se decidió que el defecto al que se iba a enfocar el proyecto era el de electrodo central debido a que es un defecto que origina desperdicios, sin embargo como se verá más adelante este defecto está relacionado con el de electrodo lateral dañado, con un coeficiente de correlación bastante alto. El defecto de electrodo central dañado puede manifestarse de diversas formas, ya sea.

(30) 30. golpeado por la herramienta de corte, con rebaba, con el corte caído o inclinado, mordido y finalmente golpeado por el electrodo lateral, éste último sucede cuando el electrodo lateral resulta dañado, muchas veces el electrodo lateral en el momento en que la bujía entra en la estación de corte o en la estación de doblez es golpeado, cortado o doblado incorrectamente llevándose de encuentro al electrodo central, fue observando muestras de electrodo central dañado que se observó que la mayoría presentaba también daños en el electrodo lateral, pero como se dijo antes esta relación se mostrará más adelante.. En la fotografia se muestra el defecto de electrodo central dañado cuando éste es golpeado por el electrodo lateral.. Fig. 2.4 Electrodo central dañado como consecuencia de electrodo lateral dañado..

(31) 31. 2.3 CONCLUSIONES. •. Uno de los principales problemas que se pueden presentar al momento de definir el problema que se va a enfrentar es el hecho que la Planta Ensamble recibe todo su material de otras plantas, lo que resulta en el hecho que es aquí donde se descubren muchos problemas que ya vienen en los materiales, esto representa un problema para Ensamble debido a que dichos defectos son cargados a ellos y las otras plantas no se hacen responsables de los mismos.. •. Algunos de los principales factores que pueden influir para el éxito o no del proyecto son:. •. ~. Costos en la capacitación del personal.. ~. Necesidad inmediata de la resolución de los problemas.. ~. Resistencia al cambio.. A pesar de las capacitaciones que la empresa brinda a sus empleados, el seguimiento del proyecto podría verse afectado por los múltiples problemas que se presentan a diario en una planta industrial, los cuales requieren muchas veces de una atención inmediata por parte de los encargados, lo que obliga a postergar en diversas ocasiones el avance de determinados proyectos..

(32) 32. lll. METODOLOGÍA SEIS SIGMA. Muchas personas y organizaciones creen que Seis Sigma se refiere solamente a la aplicación de herramientas estadísticas avanzadas dentro de una empresa, otros ven Seis Sigma como una versión más moderna de la Administración Total de la Calidad, en donde los programas de mejora continua se llevan a cabo utilizando análisis estadísticos para tener un mayor grado de confiabilidad en la mediciones hechas.. Esta metodología debe ser vista como una estrategia de negocios de la empresa más que como una herramienta de calidad, esto debido a que se enfoca en puntos que son considerados críticos para los clientes, los que son objeto de esfuerzos de mejora por parte de la empresa utilizando todas las herramientas y recursos que esta pueda ofrecer.. 3.1 PROCESO DE RESOLUCIÓN DE PROBLEMAS CON SEIS SIGMA. Siendo una metodología Seis Sigma sigue una serie de pasos para afrontar un problema determinado que se presenta en una organización, una de las ventajas de esta metodología es que puede hacerse mediante proyectos independientes, es decir no es necesario englobar todos los problemas de una empresa en un solo proyecto, se pueden ir desarrollando proyectos independientes que permitan identificar la causa raíz de determinado problema y de ésta manera tomar las medidas necesarias para su mejora..

(33) 33. En la figura 3.1 se puede observar un pequeño esquema de cómo se aplica en forma general Seis Sigma, muchas veces a la etapa de medición se antepone la etapa de definición, que es donde se establecen objetivos, se delimita el problema y se analizan datos que puedan ayudar de cierta manera a comprender de una mejor forma lo que realmente se desea lograr al desarrollar un proyecto de este tipo. Fase 1 Medición Caracterización. . --. [ Fase 2 Análisis. Problema Existente. Fase 4 Control Fig. 3.1 Etapas de un proyecto Seis Sigma.. •. Fase 1 - la fase uno abarca dos etapas, primero la de definición que es donde se delimita el problema, se establecen los objetivos del proyecto y se analizan datos que existan y que puedan ayudar a tener un mejor panorama del problema al que se va a enfrentar, a la vez se conocen las circunstancias bajo las cuales el problema ocurre así como su impacto, cabe mencionar que en esta etapa no se establecen causas del problema, simplemente se establece el mismo; posteriormente está la etapa de definición propiamente en donde se identifican las principales variables que influyen para que el problema se presente; es en esta parte en donde se identifican las entradas del proceso (X's críticas) y salidas del proceso (Y's críticas) medidas a través de un mapeo del proceso, para esto se utilizan herramientas como de diagramas de CausaEfecto, Diagramas de Pareto, para ser analizados y sacar conclusiones al respecto.. •. Fase 2 - en esta etapa se ponderan los factores que pueden ayudar a resolver el problema así como confirmar qué entradas críticas del proceso (X's), conducen a salidas críticas (Y's), esto midiendo las relaciones entre ellas mediante pruebas de hipótesis estadísticas, a la vez se utilizan los resultados obtenidos de las pruebas estadísticas para confirmar la raíz de los problemas que se están presentando.. •. Fase 3 - sugerir medidas de control a largo plazo que aseguren que los factores que.

(34) 34. ayudan a resolver los problemas permanezcan en el proceso, a la vez desarrollar y experimentar soluciones para enfrentar las causas de los problemas que fueron identificados y confirmados en las etapas anteriores del proceso. •. Fase 4 - el objetivo de esta etapa es la de confirmar si las medidas que se tomaron produjeron las mejoras esperadas en el proceso involucrado en el proyecto, a la vez se le da continuidad a herramientas como el AMEF (Análisis del Modo y Efecto de Fallas), que se utilizaron en la etapa de medición, también se utilizan gráficas de control o cuadros comparativos entre la situación anterior y actual del problema.. 3.2 SELECCIÓN DEL PROYECTO. La selección es una parte muy importante debido a que el desarrollo de más proyectos de este tipo depende del éxito que se tenga con ellos, además muchas veces la mala elección de un proyecto suele ser causa en la demora de certificaciones.. Los principales objetivos de estos proyectos son: lograr una mejor calidad, reducción de costos y sobre todo satisfacer al cliente.. Además del impacto en el negocio, existen dos características de los proyectos que se deben tomar en cuenta al momento de evaluar la conveniencia de un proyecto: a) Esfuerzo requerido - el que se refiere no solamente al tiempo propio, sino también al tiempo requerido por los otros miembros del equipo y al posible egreso de recursos monetarios. b) Probabilidad de éxito - ésta evaluación toma en cuenta varios factores de riesgo tales como: •. Tiempo - la incertidumbre de la terminación del proyecto.. •. Esfuerzo - incertidumbre de la inversión requerida.. •. Implementación - incertidumbre de los controles..

(35) 35. 3.3 ETAPA DE DEFINICIÓN. El objetivo de la fase de definición es la de identificar el proceso que va ser mejorado, o el problema o defecto que se pretende corregir, es en ésta etapa donde se formula la descripción del problema y el objetivo del proyecto.. Existen cuatro componentes importantes en esta etapa: 1. La carta del proyecto. 2. La voz del cliente. 3. Mapeo preliminar del proceso. 4. Formación del equipo de trabajo.. En la carta del proyecto se establecen los objetivos, beneficios estimados y una fecha de terminación tentativa, aquí se identifica a los miembros del equipo y se les asignan sus responsabi 1idades.. La voz del cliente nos hace saber qué puntos son críticos para el mismo, de ésta manera nos podemos dar una idea de si el proceso está orientado a cumplir las necesidades del cliente.. Un mapeo preliminar del proceso nos ayuda a identificar también puntos críticos del mismo que puede ser la raíz del problema que estamos enfrentando..

(36) 36 3.3.1 CARTA DE PROYECTO. Tabla 3.1 Carta de Proyecto Electrodo Central y Lateral Dañado en la Planta Ensamble. CARTA DE PROYECTO SEIS SIGMA Proyecto#: 1. Maestro Cinta Negra: N/A. Nombre del Proyecto: Electrodo Central Cinta Negra: N/A y Lateral Dañados en la Planta Ensamble. Fecha de Inicio del Proyecto: 1 de Julio Cinta Verde: N/A de 2003. Fecha de Terminación del Proyecto: 30 Líder del Proyecto: Luis Alvarez / Rafael Berrum de Septiembre de 2003. Miembros del Equipo: Arturo González (mecánico), Fidel Carrillo (mecánico), Guillermo Garduño (supervisor), Luz María Sánchez (operaria), Domingo Ramos (operario), Luis Álvarez (tesista), Rafael Berrum (Ingeniero de Calidad y Manufactura Planta Ensamble).. Importancia del Caso: en los últimos meses se ha notado un incremento en el número de piezas con electrodo central dañado dentro de la Planta Ensamble, representando un costo promedio mensual de aproximadamente $ 23, 600.81, y de seguir esta tendencia se tendrá un costo anual de $ 283, 209.72 lo que indudablemente afecta las utilidades de la empresa.. Declaración del Problema: el número de unidades que presentan el defecto sigue incrementándose, esto a pesar de que supuestamente se han tomado medidas para prevenirlo, de seguir así el costo por desperdicios en nuestro proceso se verá incrementado y afectará el desarrollo de posibles nuevos proyectos de la empresa.. Establecimiento de Objetivos: la empresa desea reducir en el segundo semestre del 2003 el promedio mensual de partes por millón de electrodo central dañado que en la actualidad es de 1023, a 850 partes por millón.. Alcances del Proyecto: ANALIZAR el proceso para identificar las causas que originan el defecto, se enfocará en la etapa del proceso que se identifique como la más crítica. Se llevarán a cabo pruebas para confirmar o descartar variables y de esta manera RECOMENDAR a la empresa las medidas que puede tomar para lograr su objetivo..

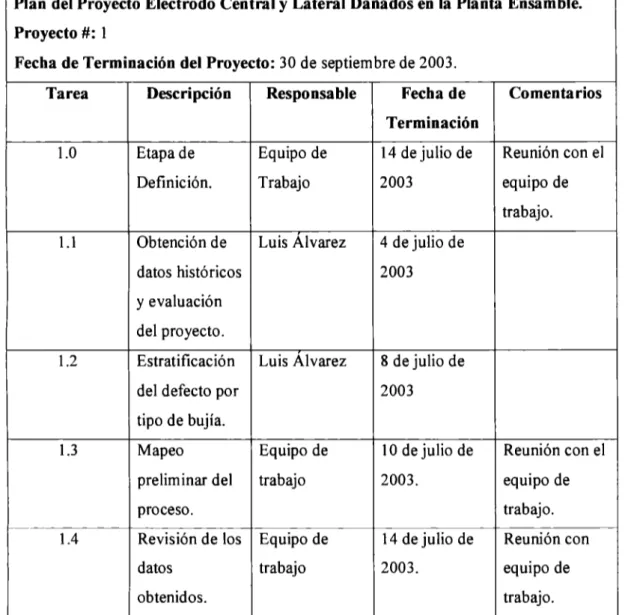

(37) 37. 3.3.2 PLAN DEL PROYECTO ETAPA DE DEFINICIÓN. Tabla 3.2 Plan del Proyecto: Electrodo Central y Lateral Dañados en la Planta Ensamble.. Plan del Proyecto Electrodo Central y Lateral Dañados en la Planta Ensamble. Proyecto #: 1 Fecha de Terminación del Proyecto: 30 de septiembre de 2003. Tarea. Descripción. Responsable. Fecha de. Comentarios. Terminación 1.0. Etapa de. Equipo de. 14 de julio de. Reunión con el. Definición.. Trabajo. 2003. equipo de trabajo.. 1.1. Obtención de. Luis Alvarez. datos históricos. 4 de julio de 2003. y evaluación. del proyecto. 1.2. Estratificación. Luis Alvarez. del defecto por. 8 de julio de 2003. tipo de bujía. 1.3. Mapeo. Equipo de. 1O de julio de. Reunión con el. preliminar del. trabajo. 2003.. equipo de trabajo.. proceso.. 1.4. Revisión de los. Equipo de. 14 de julio de. Reunión con. datos. trabajo. 2003.. equipo de. obtenidos.. trabajo.. Una vez que hemos definido nuestro plan de trabajo para la etapa de definición del proyecto, pasamos a desarrollar el mismo.. 3.3.3 OBTENCIÓN DE DATOS HISTÓRICOS Y EVALUACIÓN DEL PROYECTO.. Antes de iniciar la obtención de los datos, se hizo un recorrido por la planta con el fin de.

(38) 38 familiarizarnos con el proceso que se va a analizar, se realizaron pequeñas charlas con los operadores con el fin de presentarme y de ir formándome una idea de donde podían radicar las causas de nuestro problema.. Una vez que se conoció un poco más el proceso en la Planta Ensamble se procedió a la obtención de los datos históricos de los defectos de la planta, obteniendo primero los datos de los defectos de corte en la planta.. 3.3.3.1 UNIDADES CON DEFECTOS DE CORTE Y DESPERDICIOS PLANTA ENSAMBLE. Los datos que se obtuvieron corresponden al período comprendido entre los meses de enero a junio del presente año, los datos obtenidos se presentan en la siguiente tabla:. Tabla 3.3 Unidades defectuosas para corte, enero - junio de 2003.. Mes I Defecto El. lateral dañado Pestaña defectuosa Cobertura y Alineamiento Espacio cerrado/abierto El. Central sin cortar Aro sillment mal colocado Aislador descentrado Casquillo _Golpeado Otros Total Planta Ensamble. Enero 4,100. Febrero 3,719. Mano 4,812. Abril 4,544. Mayo 4,184. Junio 2,971. Total 24,330. 1,080. 1,182. 585. 863. 746. 425. 4,881. 2,034. 1,704. 2,539. 2,546. 1,002. 1,076. 10,901. 2,952. 1,943. 2,196. 2,288. 1,420. 557. 11,356. 2,837. 2,605. 2,303. 1,822. 1,543. 1, 159. 12,269. 204. 323. 294. 170. 254. 257. 1,502. ~--·-··-. -. --. ~. ~~-~-. -··----. 617 -·. --~. - - - - · · - -~ - -> - - - - - -. 994 ~~-. 1,068. 301. 2,980. ·-.. 1,430. 1,213. 760. 874. 656. 710. 5,643. 168 14,805. 363 13,052. 452 14,558. 875 14,976. 4 10,877. 30 7,486. 1,892 75,754. Como se puede observar el defecto de corte que se presenta en mayor número es el de electrodo lateral dañado, con 24, 3 30 unidades lo que representa un 3 2.12 % del total de las unidades de corte defectuosas, paretizando los defectos obtenemos:.

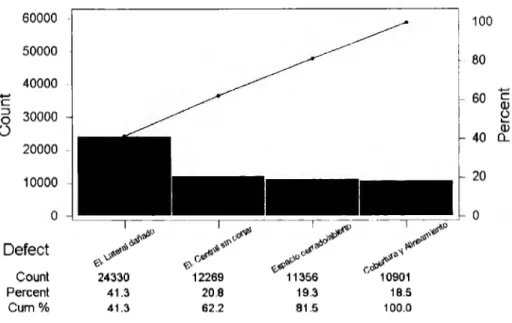

(39) 39. Pareto Defectos de Corte Planta Ensamble. 70000 60000 +-'. 50000. e. :::J 40000 o ü 30000. 20000 10000. o Defect Count Percent Cum%. 32.1 32.1. 16.2 48.3. 15.0 63.3. 14.4 77.7. 7.4 85.1. 6.4 91.6. 3.9 95.5. 4.5 100.0. Fig. 3.2 Pareto defectos de corte Planta Ensamble.. Como se puede ver en el Diagrama de Pareto, los problemas que causan aproximadamente el 80% de las unidades defectuosas por corte son: •. Electrodo lateral dañado.. •. Electrodo central sin cortar.. •. Espacio cerrado o abierto.. •. Cobertura y alineamiento.. Paretizando nuevamente podemos observar que el 41 % del total de unidades de estos cuatro defectos corresponde al de electrodo lateral dañado por lo que es en éste donde centraremos nuestra atención..

(40) 4U. Pareto Defectos de Corte Planta Ensamble 60000. 100. i. 50000. -. 40000. e:. ::::¡. o 30000. i. 80. ~. 60. e. 40. ~. 20000 -. r. 10000. ~ 20. ü. o. ~------~--. Count Percent Cum%. ·$-"",¡¡, ~\.\.l. 24330 41.3 41.3. "'. #'~~. ,..,,,:.. ~o. Defect. ~. 1. ,#'"' 0·'' 12269 20.8 62.2. '° c:P'. J- o. ~~,#"º __.,.;10'\. ~11356 ' 19.3 81.5. r.o? ' 10901 18.5 100.0. Fig. 3.3 Pareto defectos de corte Planta Ensamble.. El siguiente paso fue obtener las partes por millón de este defecto, obteniéndose los siguientes resultados:. Tabla 3.4 Partes por millón defectuosas electrodo central dañado Planta Ensamble, enero junio 2003. Mes I Dato. Enero. Febrero. Marzo. Abril. Mayo. Junio. Total. Electrodo lateral dañado Producción. 4,100 5,554,725. 3,719. 4,812. 4,544. 4,184. 5,446,166 5,430,538. 5,048,570. 5,885,044. 900. 711. 2,971. 33,958. 6,456,758 33,821,801. Partes por millón defectuosas. 738. 683. 886. 460. 4,378. De los datos podemos ver que el promedio mensual de partes por millón para electrodo lateral dañado es de 730, lo que representa un número bastante alto que si bien no es considerado como desperdicio total, provoca retrabajos en las piezas representando de esta manera costos para la empresa.. Ahora, analizando los datos correspondientes a los defectos de desperdicios obtenemos los.

(41) 41 siguientes resultados:. Tabla 3.5 Unidades con defectos de desperdicios Planta Ensamble. Mes I Defecto. Enero. Febrero. Marzo. Abril. Mayo. Junio. Total. Punta encendido rota. 4,997. 5,073. 6,035. 5,262. 4,337. 3,900. 29,604. Rotura radial. 1,096. 1,224. 1,295. 1,421. 1,085. 1,513. 7,634. El. Cen. Dañado. 4,582. 6,392. 7,079. 6,833. 4,982. 4,090. 33,958. Sin el. Central. 30. 37. 55. 39. 26. 13. 200. El. Cen. Corto. 3,853. 4,351. 2,640. 4,275. 2,700. 2,573. 20,392. Cpo. Aisl. Partido. 700. 770. 561. 658. 458. 400. 3,547. Otros. 323. 1, 139. 1,429. 817. 382. 170. 4,260. 15,581. 18,986. 19,094. 19,305. 13,970. 12,659. 99,595. Total Planta Ensamble. Aquí vemos que el defecto que se presenta en mayor número es el de electrodo central dañado, con aproximadamente un 34 % del total, haciendo un diagrama de Pareto obtenemos: Pareto Defectos de Desperdicios Planta Ensamble - . --. -. 70000. ,.,..---. 60000 /. --------. 100. ,//. - 60. -. 50000. :::,. 40000 -. 60. e' Q). ü. 30000. 40. o.... e:. o. //. ~. Q). 20000 20. 10000 -. o. o. Defect ~\.,. Counl Percent Cum%. e:<·"'. oi&"º. 33958 47.6 47.6. #~. º.,.,... .,_o-<.~ 41.5 89.0. 7634 10.7 99.7. 200 0.3 100.0. Fig. 3.4 Pareto defectos de desperdicios Planta Ensamble.. Del diagrama de Pareto podemos ver que los dos defectos que causan el mayor número de unidades de desperdicios son electrodo central dañado y punta rota, sin embargo el que se presenta en mayor cantidad es el primero y siendo éste un problema que le interesa resolver a la empresa, es aquí hacia donde enfocaremos nuestro proyecto..

(42) 42. En la siguiente tabla vemos el costo mensual en que incurre la empresa por electrodo central dañado:. Tabla 3.6 Costos mensuales por electrodo central dañado. Mes/ Dato. ENE. l<'EB. MAR. ABR. MAY. JUN. Total. Electrodo central dañado. 4,582. 6,392. 7,079. 6,833. 4,982. 4,090. 33,958. 5,554,725. 5,446,166. 5,430,538. 5,048,570. 5,885,044. 6,456,758. 33,821,801. 825. 1, 174. 1,304. 1,353. 847. 633. 6,136. Producción Partes por millón defectuosas Costo$. $ 19,106.94 $ 26,654.64 $ 29,519.43 $ 28,493.61 $ 20,774.94 $ 17,055.30 $141,604.86. Con los datos anteriores tenemos que en el período enero - junio del presente año se ha incurrido en un costo de $ 141,604.86, lo que nos da un promedio mensual de $ 23 ,600.81 pesos, estas cantidades se calcularon tomando un costo promedio de $ 4.17 pesos por bujía, este dato fue proporcionado por la empresa, aunque no se tiene prueba de la veracidad del mismo debido a reglas de la empresa en cuanto a la divulgación de infonnación confidencial.. De seguir con esta tendencia tendremos al final del año un costo aproximado de$ 283,209.72 pesos, esto provocado solamente por el defecto de electrodo central dañado, lo que es preocupante ya que si incluimos los demás defectos este número se elevaría grandemente.. Es importante mencionar que los datos anteriores corresponden a los que están en poder del área de calidad de la planta, ya que también existen datos que corresponden a los reportes de los supervisores de producción y a los inspectores de línea final, éstos últimos utili:z.ados en los paretos de línea final.. 3.3.3.2 Electrodo Central Dañado Por Centro De Trabajo. Conociendo ya que el defecto que se presenta en mayor número es el electrodo central dañado, se efectuó una comparación entre los centros de trabajo de la Planta Ensamble con datos de los reportes de cada centro, esto para detenninar en qué centro de trabajo es donde se presenta la mayor cantidad de unidades defectuosas y de esta manera enfocarnos en el mismo para poder junto con los operadores y supervisor de dicho o dichos centros detenninar las causas que originan el defecto y la manera en que lo podemos enfrentar para disminuir los.

(43) 43 costos en que incurre la empresa y mejorar la calidad del producto.. Tabla 3. 7 Electrodo central dañado por centro de trabajo. Centro de trabajo I Mes Enero Febrero Marzo Abril Mayo Junio Total Partes por millón defectuosas. e. B. A. D. E. 164 849. 117 56 337 203 167 224 1104. 45 60 31 108 161 35 440. 60 67 272 176 19 48 642. 126 135 361 121 160 120 1023. 107. 183. 68. 103. 156. 65 102 344 174. o. Se debe mencionar que los datos que aparecen en esta tabla corresponden a los reportes de producción diarios de los supervisores, en este número no se incluyen las piezas que son contabilizadas por los inspectores de línea final.. Como se puede observar en la tabla los centros de trabajo que presentan mayor problema son los centros B y E, con 183 y 156 partes por millón defectuosas respectivamente, por lo que se decidió que el equipo de trabajo se formaría con gente de estos centros.. Con el fin de estratificar aún más el defecto, se decidió que el electrodo central dañado se iba a clasificar de la siguiente manera: •. Electrodo central dañado por rebaba en el corte.. •. Electrodo central daflado por corte caído.. •. Electrodo central mordido.. •. Electrodo central dañado por golpe.. Con el seguimiento que se hizo durante una semana de las piezas de electrodo central dañado pudimos detectar que el que se presenta con mayor frecuencia es el golpeado, con un 72 % del total de piezas, seguido por el electrodo central con rebaba con un 21 %. El objetivo de esta estratificación es ir tratando de identificar las partes del proceso en donde se produce el defecto, de manera general podemos decir que el golpe al electrodo central se puede producir en la estación de doblez, pero esto se confirmará más adelante, cuando se.

(44) 44 realice el mapeo del proceso.. En charlas que se tuvo con los operarios en la planta se observó el detalle que la mayoría de electrodo central dañado resulta cuando se daña primero el electrodo lateral, por lo que podemos decir que los dos defectos están relacionados, para confirmar este detalle, se decidió hacer un análisis de correlación con los datos de los dos defectos en el período de enero a junio del presente año, los resultados fueron:. Tabla 3.8 Datos electrodo lateral y central dañado enero - junio 2003.. Mes. Electrodo lateral dañado Electrodo central dañado. Enero. 4100. 4582. Febrero. 3719. 6392. Marzo. 4812. 7079. Abril. 4544. 6833. Mayo. 4184. ---. Junio. 4982 -. 2971. -~. 4090. El coeficiente de correlación obtenido para los pares de datos fue de 0.72, por lo que se puede decir que existe un grado fuerte de relación entre los dos defectos, en éste caso la variable dependiente es el electrodo central dañado, ya que suponemos que éste es provocado por el daño al electrodo lateral. Una vez establecida la relación entre los dos defectos, se piensa que para poder bajar el número de electrodo central dañado es necesario disminuir el nivel de electrodo lateral dañado, por lo que el proyecto se enfocará en proponer mejoras para lograr que el daño al electrodo lateral disminuya y esto traerá como consecuencia que baje también la cantidad de electrodo central dañado.. 3.3.4 MAPEO PRELIMINAR DEL PROCESO. Para ir identificando posibles variables que influyan para que aparezcan los defectos mencionados, se hizo un mapeo preliminar del proceso en donde se describen los pasos que.

(45) 45. siguen los materiales hasta que se ensambla completamente la bujía, pero primero se debe mencionar que los principales componentes de una bujía son: •. Aislador.. •. Terminal.. •. Electrodo central. •. Casquillo.. Componentes de una Bujía Automotriz. Terminal Resorte. _____-. Aislador Supresor. Casquillo. Electrodo de tierra Fig. 3.5 Componentes de una bujía automotriz.. En la siguiente página se muestra el diagrama de proceso de una bujía automotriz:.

(46) (¡)FEDERAL MOGUL DIAGRAMA DE FLUJO DEL PROCESO E INSPECCIÓN. o. o. T. 1. D E M. o. A L M A. E. R. c e. c. A. É N. p. p. R. N. E. E. s. R. R. A N. p. A. A. c. s. c. p. 1. 1. o. ó. ó. R. 1. N. T E. ó. N. Preparado por : Luis Álvarez B.. Fecha: 14/07/2003. Nombre de la parte : Ensamble Bujla Automotriz. Planta de F.M. : México. Cliente: Varios. N. # DESCRIPCION DEL e.VENTO. ~. ~. ~ §). .&.. @. ~. ~. ~. A. 3. ~. •. im. ~. ~. Ensamble terminal a aislador con electrodo central.. ~. 0. ~ l!ffl lj). A. Transporte pieza de aislador a máquina PTM.. @. ~ ~ ~. A. Ensamble casquillo con pieza de aislador.. •. ~. ~. A. Transporte de bujla ensamblada a máquina GTG.. ~. ~. e. A. •. ~. D. A. 1. 2. 5. 5. 5. 5. ~. @. @.\\. METOuu DE MEDICION Y REGISTROS. Transporte de aislador desde la planta de cerámica a la planta ensamble a la máquina IWA, lransporte de terminal, electrodo central de planta maquinados a planla ensamble, máquina IWA, y de casquillo de planta maquinados a máquina PTM en ensamble.. Ensamble aislador con electrodo central en máquina IWA.. Fig. 3.6 Diagrama de proceso.. Corte de electrodo central y doblez de electrodo lateral de bujla ensamblada.. Inspección. Inspección visual..

(47) 47. 3.3.5 CONCLUSIONES ETAPA DE DEFINICIÓN. •. En esta etapa dentro de la carta de proyecto establecemos los alcances del mismo que son:. ». ANALIZAR el proceso para identificar las causas que originan el defecto, se enfocará en la etapa del proceso que se identifique como la más crítica.. ». Se llevarán a cabo pruebas para confirmar o descartar variables y de ésta manera RECOMENDAR a la empresa las medidas que puede tomar para lograr sus objetivos.. •. Los centros de trabajo que presentan mayor problema son los centros By E por lo que decidimos que el equipo de trabajo se formara con personas de esos centros, además la mayoría de las pruebas se llevarán a cabo con los tipos de bujías que se trabajan en dichos centros.. •. El coeficiente de correlación obtenido para los defectos de electrodo central y electrodo lateral dañ.ado fue de 0.72 por lo que podemos suponer que ambos defectos están relacionados.. 3.4 ETAPA DE MEDICIÓN. En esta etapa se persigue identificar el desempeñ.o del proceso de una manera que permita identificar variables críticas en el mismo, el proceso actual se evalúa contra los objetivos que se desean lograr, de manera que la brecha existente entre lo deseado y lo real guíe al equipo en el análisis de las variables que se identifiquen.. Es en esta etapa donde las variables que afectan las salidas del proceso se identifican y se ponderan, para posteriormente determinar cuál es la que mayor incidencia tiene, las herramientas que se utilizaron en esta etapa fueron: diagrama de proceso, diagrama de Pareto, matriz causa - efecto, y un análisis del modo y efecto de fallas..

(48) 48. 3.4.1 MAPEO DEL PROCESO. El defecto es muy poco probable que aparezca en las etapas anteriores al proceso de GTG debido a que es aquí en donde se corta el electrodo central y se le forma el doblez al electrodo lateral, mientras en las máquinas anteriores solamente ensamblan los componentes sin dañarlos, es por eso que el mapeo del proceso elaborado en esta etapa fue el que se lleva a cabo en la máquina GTG que es donde se realiza como ya se mencionó el corte del electrodo central y el doblez al electrodo lateral.. Más adelante se muestra el diagrama de proceso de la máquina GTG, que es el lugar donde se presenta la generación de los defectos en estudio.. Una vez mapeado el proceso se realizó una reunión con el equipo de trabajo y se concluyó que el daño al electrodo puede ocurrir en las siguientes etapas del proceso en la máquina GTG: 1. Orientador. 2. Estación de corte. 3. Estación de doblez. Diagrama de Proceso Máquina GTG. Colocar pieza en el inserto.. Expulsión de pieza mal orientada.. ·0. Colocación de gasket.. Ci;. Orientador de pieza.. Estación de corte de electrodo central.. 0. Preformado de gasket.. ~ Detector de pieza mal orientada.. Estación de doblez de electrodo lateral.. 0 ~. Fig. 3.7 Proceso máquina GTG.. Retirar bujía del inserto y colocarla en charola..

(49) 49. Al momento de identificar las posibles variables que afectan el normal desempeño del proceso, se dijo que en la estación de orientación puede ocurrir que la pieza no sea bien orientada lo que provoca que ésta al pasar por el sistema a prueba de error no sea detectada por el sensor y éste no envíe la señal al mecanismo de expulsión.. En la estación de corte el daño al electrodo central puede ser causado en caso que la herramienta no esté en buen estado, al suceder esto pueden pasar dos cosas: primero que el electrodo central se golpee con la herramienta, dejándolo marcado, segundo que el corte que se realice esté caído es decir inclinado. lo que no cumple con los requerimientos del proceso. una tercera probabilidad es que se deje una rebaba en el electrodo central y esto también es considerado como defectuoso ya que no hay manera de repararlo.. En la estación de doblez el problema se presenta cuando la presión con la que se hace el doblez es mayor que la requerida. también cuando la pieza se ha ido desorientada pues lo primero que sucede es que en la estación de corte se daña al electrodo lateral y cuando se llega a la estación de doblez al momento que la herramienta presiona el electrodo lateral pues éste golpea al electrodo central.. También se mencionó que los siguientes factores pueden influir para que aparezca el defecto: •. Altura de predoblez bajo.. •. Herramienta de corte de electrodo central gastada.. •. Goma del orientador desgastada.. •. Mal pilotaje de válvula del mecanismo de expulsión.. Como se puede ver los tres últimos factores están relacionados con las estaciones de corte y de orientación, sin embargo la altura de predoblez del casquillo es una variable que no se puede controlar en la Planta Ensamble debido a que viene de la planta de maquinados, al parecer de los operarios este factor es el principal causante del defecto ya que al tener un ángulo mayor al requerido, es más probable que al momento de realizar el doblez del electrodo lateral éste se desvíe o se aplaste totalmente y dañe al electrodo central, para confirmar si estas variables influyen directamente en la aparición del defecto se realizarán pruebas en la fase de análisis mediante hipótesis que planteen la posibilidad de que dichas variables sean o no las causantes de los defectos..

(50) 50. 3.4.2 MATRIZ CATJSA EFECTO. É.sta es una herramienta que nos permite priorizar las variables de entrada que forman parte de un proceso, esto se realiza con el equipo de trabajo para que siguiendo el resultado obtenido se monitoree la variable que resultó con mayor ponderación para los miembros del equipo. priorizando una determinada variable podemos determinar si es necesario implementar medidas de control para mejorar el proceso.. Basándose en la matriz causa - efecto se puede realizar un análisis del modo y efecto de fallas así como diseño de experimentos que permitan verificar la veracidad de hipótesis planteadas previamente.. Para construir una matriz causa - efecto se le asigna un nivel de importancia al efecto que se tiene, esto en una escala de 1 a 10, posteriormente a cada variable se le asigna un valor según la importancia que tenga para causar el efecto, posteriormente este valor se multiplica al nivel de importancia y la variable que resulte con un valor mayor será la que se considere como la causa principal del efecto.. La matriz causa - efecto que se realizó con el equipo de trabajo se muestra a continuación:.

(51) 51 Tabla 3.9 Matriz Causa - Efecto.. Nivel de Importancia: 6 Efecto Nariable. Electrodo lateral y/o central. d a ñ a do. 1. Total 1. 1. 1. 1. 1. Goma del orientador. (gastada). 5. 30. 2. Detector de piezas mal orientadas mal ajustado /. 3. 18. 3. Sensor de piezas mal orientadas no envía señal.. 3. 18. 4. Herramienta de corte. (rota o gastada). 4. 24. 5. Altura estación de corte. (mal ajustada). 7. 42. 6. Altura estación de doblez.(mal ajustada). 7. 42. 7. Altura de predoblez. (baja, viene del proveedor). 8. 48. 8. Operador. (no retira la pieza y la deja pasar dos. 7. 42. no funciona.. veces por el proceso). Se puede ver de la matriz que la causa principal del defecto es la altura del predoblez, que no cumple con las especificaciones de disefto, después siguen las alturas en las estaciones de doblez y de corte, esto se debe a que el ajuste se hace de forma manual es decir empíricamente al momento de cambiar el tipo de bujía o de hacer el cambio de tumo, lo que provoca que la altura de las estaciones no quede bien ajustada y las piezas resulten dañadas.. 3.4.3 IDENTIFICACIÓN DE LOS CRÍTICOS PARA LA CALIDAD. En ésta parte se describe el proceso, y se asignan las variables a la etapa del proceso que correspondan, para determinar si dichas variables se consideran críticas es decir que si inciden directamente en el problema y no se están controlando debidamente; si son variables controlables significa que el efecto de estas variables se puede anular por medio de controles existentes o nuevos y si simplemente son ruido quiere decir que no pueden ser controladas debido a que tienen origen en un proveedor etc..

(52) 52. Tabla 3. 1O Críticos para la calidad. Operación. No. 1. Crítica I Controlable Ruido. Variable. Colocar pieza en N/A 1. el inserto. Orientación. 2. 1. de Goma. pieza.. I pieza. 1 1. J. 1. 4. de. Sensor. lx. 1. 1. 1. /. lx. 1. 1. 1. 1. 1. de. Sensor no envía sefí.al /. mal. Válvula desactivada o. X. en mal estado.. Estación de corte Herramienta J. I de. 1. 1. orientada.. J. desactivado. orientada. Expulsión. 1. 1. mal mal ajuste/ mal estado.. pieza. 5. Orientador. Gastada.. Detección. 13. de. rota. /. IX. electrodo gastada. J. central.. 1. 1. 1. 1. 1. 1 1. Mal. ajuste de altura. X. 1. 1. estación de corte.. 1. 6. Estación. de Mal. doblez. de estación de doblez.. ajuste de. altura. X. 1. Altura de predoblez baja. X. ¡x. electrodo lateral.. 1. Colocación de aro N/A. 7. exterior. 1. 8. 1. Preformado de aro N/A J. 1. exterior. Retirar pieza del. 9. I mserto.. ¡ 10. 1. Inspección. 1. 1. 1. 1. 1. I Descuido del operador. 1. ¡x. 1. 1. 1. 1.. I. 1. 1 1. N/A. Podemos ver de la tabla 3 .1 O que las variables consideradas críticas en el proceso son:. 1.

Figure

Documento similar

No había pasado un día desde mi solemne entrada cuando, para que el recuerdo me sirviera de advertencia, alguien se encargó de decirme que sobre aquellas losas habían rodado

Abstract: This paper reviews the dialogue and controversies between the paratexts of a corpus of collections of short novels –and romances– publi- shed from 1624 to 1637:

En junio de 1980, el Departamento de Literatura Española de la Universi- dad de Sevilla, tras consultar con diversos estudiosos del poeta, decidió propo- ner al Claustro de la

Missing estimates for total domestic participant spend were estimated using a similar approach of that used to calculate missing international estimates, with average shares applied

Habiendo organizado un movimiento revolucionario en Valencia a principios de 1929 y persistido en las reuniones conspirativo-constitucionalistas desde entonces —cierto que a aquellas

Por lo tanto, en base a su perfil de eficacia y seguridad, ofatumumab debe considerarse una alternativa de tratamiento para pacientes con EMRR o EMSP con enfermedad activa

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,

De hecho, este sometimiento periódico al voto, esta decisión periódica de los electores sobre la gestión ha sido uno de los componentes teóricos más interesantes de la

![Tabla 3.11 Análisis del modo y efecto de fallos [8]](https://thumb-us.123doks.com/thumbv2/123dok_es/2213818.511112/55.1233.100.1117.149.495/tabla-análisis-modo-efecto-fallos.webp)