Estudio de las propiedades de las arenas y su influencia en las piezas fundidas en ciertos talleres de fundición de la ciudad de Quito

Texto completo

(2) CERTIFICACIÓN Certifico que el presente trabajo fue desarrollado por ESTEFANIA PALLO Y ADRIANA VALDIVIESO, bajo mi supervisión.. _____________________ ING. FAUSTO OVIEDO, MSc. DIRECTOR DE PROYECTO. _____________________ ING. OSCAR SOTOMAYOR, MSc. CO-DIRECTOR DE PROYECTO. i.

(3) DECLARACIÓN Nosotras, ESTEFANIA PALLO Y ADRIANA VALDIVIESO, declaramos bajo juramento que el trabajo aquí descrito es de nuestra autoría; que no ha sido previamente presentado para ningún grado o calificación profesional; y, que hemos consultado las referencias bibliográficas que se incluyen en este documento. A través de la presente declaración cedemos nuestros derechos de propiedad intelectual correspondiente a este trabajo, a la Escuela Politécnica Nacional, según lo establecido por la Ley de Propiedad Intelectual, por su Reglamento y por la normativa institucional vigente.. _____________________. _____________________. Estefanía Pallo. Adriana Valdivieso. ii.

(4) DEDICATORIA Quiero dedicar este trabajo a mi madre, Mariana, por estar presente en todo el camino que me trajo hasta aquí, por siempre creer en mí y por todo el apoyo que me brindó en todo este proceso, por ser mi motivación a seguir adelante a pesar de los obstáculos que se presenten. A mi papá, Mario, que a pesar de la distancia estuvo presente con sus enseñanzas de vida, por enseñarme a no rendirme y a hacer las cosas de la mejor manera posible. A mis hermanas, Paula, Mónica, Diana por las risas, las palabras de ánimo, por los consejos. A mi pequeño Joaquín, por alegrar mis días con su cariño y su dulzura. Les quiero y les amo infinitamente, esto es para ustedes. ESTEFANÍA. iii.

(5) AGRADECIMIENTO Quiero agradecer a la vida por haberme dado una hermosa familia de la que siempre puedo aprender algo y en la que siempre me puedo apoyar. Gracias ma, por haber estado conmigo todo este camino, por apoyarme y por ser mi ejemplo de fortaleza. Pau, gracias por tus consejos, por compartir tu sabiduría y tu experiencia. Moni y Didy, gracias por alegrar mis días con sus ocurrencias. Pequeño Joaquín, gracias por tu cariño y dulzura que siempre lograron animarme. Al Ing. Fausto Oviedo y al Ing. Oscar Sotomayor por la oportunidad de realizar este trabajo y que gracias a su guía y soporte pudimos concluir con éxito. Henry, gracias por haber sido un gran apoyo en todo el camino, te agradezco por haber compartido tantos momentos juntos, por haber sido mi mejor amigo en las buenas y en las malas, gracias por ese amor incondicional, desinteresado y sincero, gracias por haber hecho este camino más fácil. Pame, gracias por estar todos estos años conmigo, por escucharme y apoyarme en los momentos difíciles. Amigos del 206, compañeros de aulas, de risas, de fiestas, gracias por estos años de amistad y por los momentos vividos, que la amistad perdure. A mi compañera de tesis, Adri, gracias por las risas y llantos en todo este camino y por lo que aprendimos de cada una en el proceso que a pesar de que no fue fácil estuvimos la una para la otra, te quiero mucho y te deseo lo mejor. Gracias Fer por estar conmigo este tiempo, por la compañía, por el apoyo, por los ánimos y sobre todo por el amor que me entregas a diario, te amo amor. Gracias a todos los que estuvieron conmigo en este camino y que de alguna manera aportaron un granito de arena para que pueda llegar hasta aquí. A todos les quiero y les estaré eternamente agradecida por el apoyo. Gracias a la mejor facultad del mundo, Facultad de Ingeniería Mecánica, por sus enseñanzas fuera y dentro de las aulas, a sus profesores por impartir conocimiento y experiencias, por permitirme crecer como persona y en la que conocí mucha gente valiosa. ESTEFANÍA iv.

(6) DEDICATORIA A mis padres; Oswaldito, por ser el héroe de mi vida, el dueño de mi corazón y por enseñarme que el verdadero valor de las personas está en la grandeza de su corazón, en la sencillez y la humildad, y más no en lo que poseen o desean poseer. Papito gracias por su infinito amor, por no soltar mi mano y caminar conmigo durante este largo proceso, gracias por siempre confiar en mí, por bendecirme y darme la sabiduría para poder culminar lo que siempre fue nuestro sueño. Zoilita, por ser mi ejemplo de mujer, de lucha, de perseverancia, de fuerza y dedicación, por ser esa madre incondicional que jamás se da por vencida, porque con su infinito amor, fuerza, dedicación y paciencia fue la guía para que pueda llegar a cumplir mis sueños. Gracias mamita por su paciencia por no dejarme sola, por luchar por mi día tras día para que no me falte nada y pueda llegar a culminar esta etapa de mi vida. A mi ñaño Edison, por ser mi ejemplo y por ser ese segundo padre que siempre estuvo ahí encaminándome por el camino del bien y por ser quien no dejo que soltara mis sueños y me dé por vencida. Gracias ñañito por todo su apoyo, por sus palabras de aliento y por el sincero amor que siempre me ha brindado. A mi sobrina Emily, la niña de mis ojos, gracias mi niña, por que llego en el momento indicado a nuestras vidas, a llenarnos de luz, paz, esperanza y felicidad. Gracias por ser ese rayito de luz que día a día me dio fuerza para seguir adelante. Gracias familia por ser el motor principal de mi vida, por ser mi soporte y sustento, sin ustedes no sería nada. Les amo con mi vida.. ADRIANA. v.

(7) AGRADECIMIENTO A Dios por darme salud y vida para que haya podido llegar hasta esta etapa. A mis padres, Oswaldito por ser el hombre de mi vida, mi ejemplo de lucha y fortaleza, por enseñarme hasta el final que jamás debo darme por vencida, pero sobre todo por siempre confiar y creer en mí. Zoilita por ser una mujer fuerte y valiente, porque a pesar de pasar por duros momentos, nunca se rindió y supo sacar nuestro hogar adelante, por esforzarse cada día para que no me falte nada. Gracias papitos por su infinito amor, por su apoyo incondicional, por hacer de mí una mujer de bien y por siempre desear lo mejor para mí. A mi hermano Edison, por ser mi segundo padre, porque con su paciencia, su cariño, y su infinito apoyo jamás dejo que me dé por vencida y siempre me alentó a que termine con lo que un día fue el sueño de todos. A mi cuñada Mayra, por quererme como soy, por apoyarme siempre, por brindarme su cariño y comprensión. A mi sobrina Emily, por ser el rayito de luz que ilumina nuestras vidas, por llenar de alegría y esperanza nuestra casa. A las hermanas que la vida me dio Belén, Jhoana, Andrea, Mónica, Silvia, Lisseth, Mayte y Melanie gracias ñañas por compartir muchos momentos juntas, por creer en mí y por su cariño. A mis tíos, Cecilia, Carlos y Zoilita, gracias por su gran apoyo en todo momento. A esos ángeles llamados amigos, quienes me enseñaron que la amistad verdadera si existe, Edith, Andreita, Christian Cáceres., Daniel, Lenin, Rubén, Andrés y todos quienes son parte de los HDC, gracias amigos por estar conmigo en las buenas pero sobre todo en las peores. Al Ingeniero Fausto Oviedo, director de tesis, por confiar en mí para poder llevar a cabo este trabajo, por ser una excelente persona y profesor, por apoyar a la selección femenina de futbol de la facultad, cuando fui parte de ella. A mi querida Facultad de Ingeniería Mecánica, donde conocí a excelentes profesores y muy buenos compañeros, donde forje mi vida de estudiante y donde compartí y viví los mejores momentos representando a la selección de mujeres. A mi compañera de tesis Tefis por su apoyo durante este proceso, por todo lo bueno y lo malo que pudimos compartir, y porque juntas pudimos concluir con bien esta etapa. A las amigas que el futbol me regalo, Cris, Katy, Ivonne, Ibeth y Mary, gracias porque compartir la misma pasión nos permitió hacer esta gran amistad. vi. ADRIANA.

(8) ÍNDICE CERTIFICACIÓN ..........................................................................................................i DECLARACIÓN ...........................................................................................................ii DEDICATORIA............................................................................................................ iii AGRADECIMIENTO....................................................................................................iv DEDICATORIA.............................................................................................................v AGRADECIMIENTO....................................................................................................vi ÍNDICE ....................................................................................................................... vii ÍNDICE DE FIGURAS ..................................................................................................x ÍNDICE DE GRÁFICAS ...............................................................................................xi ÍNDICE DE TABLAS ................................................................................................. xiii RESUMEN .............................................................................................................. xviii ABSTRACT ............................................................................................................... xix INTRODUCCIÓN ........................................................................................................ 1 Objetivo general .......................................................................................................... 1 Objetivos específicos .................................................................................................. 1 Pregunta de Investigación ........................................................................................... 2 1.. MARCO TEÓRICO............................................................................................ 3. 1.1.. Características y propiedades de la arena base................................................ 3. 1.1.1.. Características de la arena base.................................................................... 3. 1.1.2.. Otras propiedades de la arena base .............................................................. 7. 1.2.. Mezcla de moldeo ............................................................................................. 7. 1.2.1.. Propiedades de la mezcla de moldeo ............................................................ 8. 1.2.2.. Tipos de mezclas de moldeo.......................................................................... 8. 1.2.3.. Tipos de arena base que se usan para la mezcla de moldeo ...................... 13. 1.2.4.. Aglutinantes ................................................................................................. 14. 1.2.5.. Aglomerantes ............................................................................................... 16. 1.3.. Aleaciones metálicas....................................................................................... 16. 1.3.1.. Aleaciones ferrosas...................................................................................... 17. 1.3.2.. Aleaciones no ferrosas................................................................................. 20. 2.. METODOLOGÍA DE LA INVESTIGACIÓN ..................................................... 23. 2.1.. Ensayos de las mezclas de moldeo ................................................................ 23. 2.1.1.. Granulometría, tamaño y forma de grano .................................................... 23 vii.

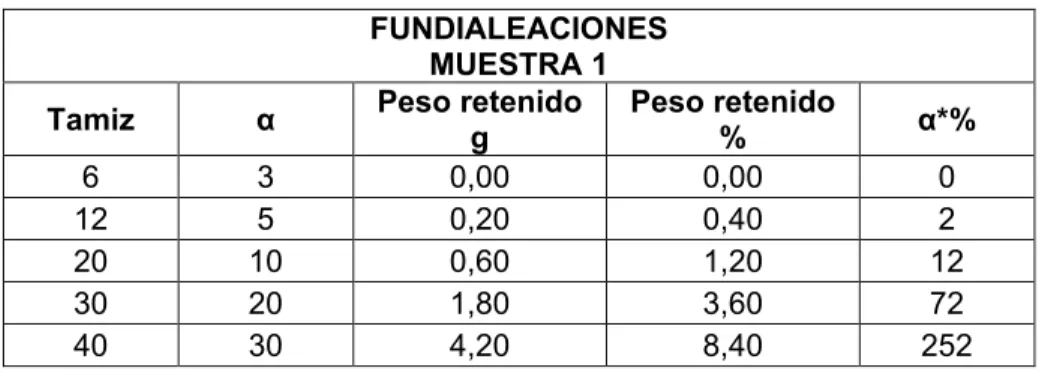

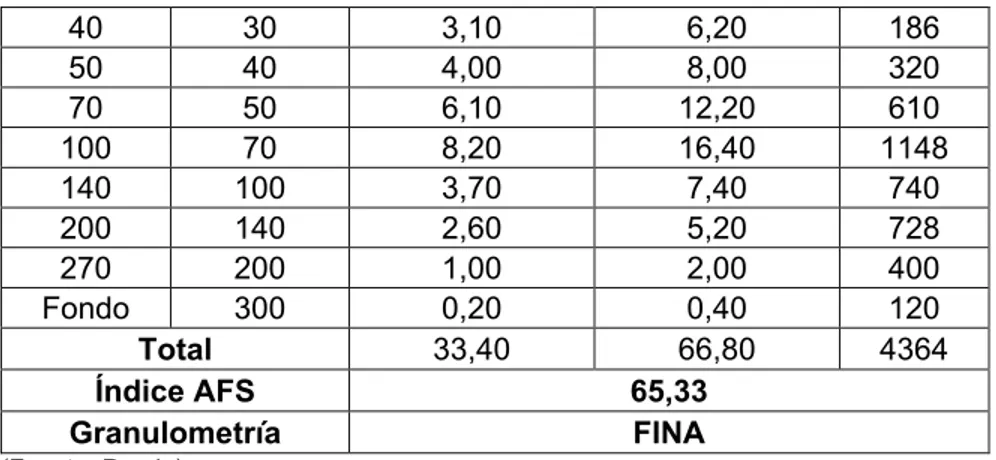

(9) 2.1.2.. Contenido de humedad ................................................................................ 24. 2.1.3.. Contenido de arcilla...................................................................................... 24. 2.1.4.. Dureza y permeabilidad ............................................................................... 25. 2.1.5.. Resistencia al corte y a la compresión ......................................................... 26. 2.2.. Ensayos Mecánicos......................................................................................... 28. 2.2.1.. Ensayo de tracción....................................................................................... 28. 2.2.2.. Ensayo de dureza superficial ....................................................................... 29. 2.2.3.. Análisis metalográfico .................................................................................. 30. 3.. RESULTADOS Y DISCUSIÓN ........................................................................ 33. 3.1.. Análisis de las mezclas de moldeo utilizadas .................................................. 33. 3.1.1.. Distribución, tamaño y forma de grano......................................................... 33. 3.1.2.. Contenido de arcilla...................................................................................... 53. 3.1.3.. Contenido de humedad ................................................................................ 57. 3.2.. Selección de mezcla de moldeo con mejores propiedades............................. 63. 3.3.. Análisis de las propiedades de arena nueva de cada taller de fundición ........ 64. 3.3.1.. Distribución y tamaño de grano.................................................................... 64. 3.3.2.. Contenido de arcilla...................................................................................... 70. 3.4.. Análisis de las propiedades de la nueva mezcla de moldeo seleccionada...... 71. 3.4.1.. Distribución, tamaño y forma de grano......................................................... 72. 3.4.2.. Contenido de arcilla...................................................................................... 87. 3.4.3.. Contenido de humedad ................................................................................ 89. 3.5.. Resultados en las propiedades de las mezclas de moldeo ............................. 95. 3.6.. Resultado en las piezas metálicas obtenidas con las mezclas de moldeo.... 100. 3.6.1.. Ensayo de dureza superficial ..................................................................... 100. 3.6.2.. Ensayo de Tracción.................................................................................... 106. 3.6.3.. Análisis Metalográfico ................................................................................ 106. 3.7.. Discusión ....................................................................................................... 111. 3.7.1.. Propiedades de las mezclas de moldeo..................................................... 111. 3.7.2.. Análisis Metalográfico ................................................................................ 115. 3.7.3.. Ensayos Mecánicos de las piezas obtenidas con las mezclas de moldeo . 115. 4.. CONCLUSIONES Y RECOMENDACIONES................................................. 119. 4.1.. Conclusiones ................................................................................................. 119 viii.

(10) 4.2.. Recomendaciones......................................................................................... 120. 5.. BIBLIOGRAFÍA:............................................................................................. 122. ANEXO 1................................................................................................................. 125 ANEXO 2................................................................................................................. 129 ANEXO 3................................................................................................................. 130. ix.

(11) ÍNDICE DE FIGURAS Figura 1.1 Constituyentes arena sílica ........................................................................ 4 Figura 1.2. Clasificación de los granos de arena de acuerdo a su forma.................... 5 Figura 1.3. Clasificación de la arena de acuerdo al índice de finura AFS. .................. 6 Figura 1.4. Clasificación de las aleaciones metálicas férreas. .................................. 17 Figura 1.5. Propiedades de los aceros de acuerdo a su elemento aleante............... 18 Figura 2.1. Tamaño y factores de valoración de tamices según AFS y DIN. ............ 23 Figura 2.2 Equipo de compactación para probetas ................................................... 25 Figura 2.3 Digital Absolute Permmeter...................................................................... 25 Figura 2.4. Equipo para prueba de resistencia al corte y compresión....................... 26 Figura 2.5. Placas para ensayo de resistencia al corte. ............................................ 27 Figura 2.6. Placas para ensayo de resistencia a la compresión................................ 27 Figura 2.7. Tabla de Dimensiones de la Probeta según la Norma ASTM A48. ......... 28 Figura 3.1. Forma de grano para Tecno Fundición. .................................................. 37 Figura 3.2. Forma de grano para Fundialeaciones.................................................... 41 Figura 3.3. Forma de grano para Fundimet............................................................... 45 Figura 3.4. Forma de grano para Fundiciones M & M. .............................................. 49 Figura 3.5. Características y composición de la tierra de moldeo para piezas de hierro fundido. ..................................................................................................................... 63. x.

(12) ÍNDICE DE GRÁFICAS Gráfica 3.1. Análisis granulométrico promedio para Tecno Fundición. ..................... 36 Gráfica 3.2. Análisis granulométrico promedio para Fundialeaciones....................... 40 Gráfica 3.3. Análisis granulométrico promedio para Fundimet. ................................. 44 Gráfica 3.4. Análisis granulométrico promedio de Fundiciones M & M. .................... 48 Gráfica 3.5. Análisis de la permeabilidad en función del índice de finura AFS.......... 51 Gráfica 3.6. Análisis de la resistencia a la comprensión en función del índice de finura AFS. .......................................................................................................................... 52 Gráfica 3.7. Análisis de la resistencia a la comprensión en función del contenido de arcilla. ........................................................................................................................ 55 Gráfica 3.8. Análisis de la permeabilidad en función del contenido de arcilla. .......... 57 Gráfica 3.9. Análisis de la permeabilidad en función del contenido de humedad...... 59 Gráfica 3.10. Análisis de la resistencia a la compresión en función del contenido de humedad. .................................................................................................................. 60 Gráfica 3.11. Análisis de la resistencia al corte en función del contenido de humedad. .................................................................................................................................. 62 Gráfica 3.12. Distribución Granulométrica para arena media de Tecno Fundición y Fundiciones M & M.................................................................................................... 66 Gráfica 3.13. Distribución granulométrica para arena media de Fundimet................ 67 Gráfica 3.14. Distribución granulométrica para arena media de Fundialeaciones..... 69 Gráfica 3.15. Distribución granulométrica de la nueva mezcla para Tecno Fundición y Fundiciones M & M.................................................................................................... 75 Gráfica 3.16. Distribución granulométrica de la arena nueva para Fundimet. ........... 79 Gráfica 3.17. Distribución granulométrica de la nueva mezcla para Fundialeaciones. .................................................................................................................................. 83 Gráfica 3.18 Análisis de la permeabilidad en función del índice de finura AFS con las mezclas nuevas......................................................................................................... 85 Gráfica 3.19 Análisis de la resistencia a la compresión en función del índice de finura AFS con la mezcla nueva.......................................................................................... 86 Gráfica 3.20. Análisis de la resistencia a la compresión en función del contenido de arcilla de la nueva mezcla. ........................................................................................ 88 Gráfica 3.21 Análisis de la permeabilidad en función del contenido de arcilla con la mezcla nueva ............................................................................................................ 89 Gráfica 3.22. Análisis de la permeabilidad en función del contenido de humedad con la nueva mezcla. ........................................................................................................... 90 Gráfica 3.23. Análisis de la resistencia a la compresión en función del contenido de humedad. .................................................................................................................. 92 Gráfica 3.24. Análisis de la resistencia al corte en función del contenido de humedad de la nueva mezcla. .................................................................................................. 94 Gráfica 3.25. Análisis comparativo del índice de finura AFS entre la mezcla original y la mezcla nueva. ....................................................................................................... 95 xi.

(13) Gráfica 3.26. Análisis comparativo del contenido de fracción fina entre la mezcla original y la mezcla nueva. ........................................................................................ 96 Gráfica 3.27. Análisis comparativo del contenido de humedad con la mezcla original y la nueva mezcla. ....................................................................................................... 97 Gráfica 3.28. Análisis comparativo del contenido de arcilla entre la mezcla original y la nueva mezcla. ........................................................................................................... 97 Gráfica 3.29. Análisis comparativo de la permeabilidad entre la mezcla original y la nueva mezcla. ........................................................................................................... 98 Gráfica 3.30. Análisis comparativo de la resistencia a la compresión entre la mezcla original y la nueva mezcla. ........................................................................................ 99 Gráfica 3.31. Análisis comparativo de la resistencia al corte entre la mezcla original y la mezcla nueva. ....................................................................................................... 99 Gráfica 3.32. Durezas HRB probetas fundidas con la mezcla original de Tecno Fundición................................................................................................................. 100 Gráfica 3.33. Durezas HRB probetas fundidas con la mezcla nueva Tecno Fundición. ................................................................................................................................ 101 Gráfica 3.34. Durezas HRB probetas fundidas con la mezcla original de Fundiciones M&M........................................................................................................................ 101 Gráfica 3.35. Durezas HRB probetas fundidas con la mezcla nueva de Fundiciones M&M........................................................................................................................ 102 Gráfica 3.36. Durezas RHB probetas fundidas con la mezcla original Fundialeaciones. ................................................................................................................................ 103 Gráfica 3.37. Durezas HRB probetas fundidas con la mezcla nueva Fundialeaciones. ................................................................................................................................ 103 Gráfica 3.38. Durezas HRB probetas fundidas con la mezcla original Fundimet. ... 104 Gráfica 3.39. Durezas HRB probetas fundidas con la mezcla nueva Fundimet. ..... 105 Gráfica 3.40. Relación de dureza Brinell entre probetas fundidas con la mezcla original y la mezcla nueva.................................................................................................... 105. xii.

(14) ÍNDICE DE TABLAS Tabla 1.1. Clasificación de las arenas......................................................................... 4 Tabla 1.2. Características y composición de las mezclas de moldeo para las piezas de hierro colado.............................................................................................................. 10 Tabla 1.3. Características y composiciones de las mezclas de moldeo para molduras de acero. ................................................................................................................... 12 Tabla 1.4. Clasificación de los metales no ferrosos de acuerdo a su densidad. ....... 21 Tabla 2.1. Especificaciones del equipo utilizado para el Ensayo de Tracción........... 29 Tabla 2.2. Especificaciones del equipo usado para el ensayo de dureza. ................ 30 Tabla 2.3. Especificaciones del equipo usado en el ensayo metalográfico. .............. 31 Tabla 3.1. Distribución y tamaño de grano de la muestra 1 de Tecno fundición. ...... 33 Tabla 3.2. Distribución y tamaño de grano de la muestra 2 de Tecno fundición. ...... 34 Tabla 3.3. Distribución y tamaño de grano de la muestra 3 de Tecno fundición. ...... 34 Tabla 3.4. Distribución y tamaño de grano de la muestra 4 de Tecno fundición. ...... 35 Tabla 3.5. Distribución y tamaño de grano de la muestra 5 de Tecno fundición. ...... 35 Tabla 3.6. Distribución y tamaño de grano promedio de Tecno fundición................. 36 Tabla 3.7. Distribución y tamaño de grano de la muestra 1 de Fundialeaciones. ..... 37 Tabla 3.8. Distribución y tamaño de grano de la muestra 2 de Fundialeaciones. ..... 38 Tabla 3.9. Distribución y tamaño de grano de la muestra 3 de Fundialeaciones. ..... 38 Tabla 3.10. Distribución y tamaño de grano de la muestra 4 de Fundialeaciones. ... 39 Tabla 3.11. Distribución y tamaño de grano de la muestra 4 de Fundialeaciones. ... 39 Tabla 3.12. Distribución y tamaño de grano promedio de Fundialeaciones. ............. 40 Tabla 3.13. Distribución y tamaño de grano de la muestra 1 de Fundimet. .............. 41 Tabla 3.14. Distribución y tamaño de grano de la muestra 2 de Fundimet. .............. 42 Tabla 3.15. Distribución y tamaño de grano de la muestra 3 de Fundimet. .............. 42 Tabla 3.16. Distribución y tamaño de grano de la muestra 4 de Fundimet. .............. 43 Tabla 3.17. Distribución y tamaño de grano de la muestra 5 de Fundimet. .............. 43 Tabla 3.18. Distribución y tamaño de grano promedio de Fundimet. ........................ 44 Tabla 3.19. Distribución y tamaño de grano de la muestra 1 de Fundiciones M & M.45 Tabla 3.20. Distribución y tamaño de grano de la muestra 2 de Fundiciones M & M.46 Tabla 3.21. Distribución y tamaño de grano de la muestra 3 de Fundiciones M & M.46 Tabla 3.22. Distribución y tamaño de grano de la muestra 4 de Fundiciones M & M.47 Tabla 3.23. Distribución y tamaño de grano de la muestra 5 de Fundiciones M & M.47 Tabla 3.24. Distribución y tamaño de grano promedio de Fundiciones M & M. ........ 48 Tabla 3.25. Datos obtenidos de índice de finura AFS y permeabilidad para Tecno fundición y Fundimet. ................................................................................................ 50 Tabla 3.26. Datos obtenidos de índice de finura AFS y permeabilidad para Fundialeaciones y Fundiciones M & M...................................................................... 50 Tabla 3.27. Datos obtenidos de índice de finura AFS y resistencia a la compresión para Tecno fundición y Fundimet. ..................................................................................... 51 xiii.

(15) Tabla 3.28. Datos obtenidos de índice de finura AFS y resistencia a la tracción para Fundialeaciones y Fundiciones M & M...................................................................... 52 Tabla 3.29. Resultados del ensayo de contenido de arcilla para Tecnofundición. .... 53 Tabla 3.30. Resultados del ensayo de contenido de arcilla para Fundimet. ............. 53 Tabla 3.31. Resultados del ensayo de contenido de arcilla para Fundialeaciones. .. 54 Tabla 3.32. Resultados del ensayo de contenido de arcilla para Fundiciones M & M. .................................................................................................................................. 54 Tabla 3.33. Datos obtenidos para contenido de arcilla y resistencia a la compresión para Tecno fundición y Fundimet. ............................................................................. 54 Tabla 3.34. Datos obtenidos para contenido de arcilla y resistencia a la compresión para Fundialeaciones y Fundiciones M & M.............................................................. 54 Tabla 3.35. Datos obtenidos para contenido de arcilla y permeabilidad para Tecno fundición y Fundimet. ................................................................................................ 56 Tabla 3.36. Datos obtenidos para contenido de arcilla y permeabilidad para Fundialeaciones y Fundiciones M & M...................................................................... 56 Tabla 3.37. Datos obtenidos de humedad y permeabilidad para Tecno fundición y Fundimet. .................................................................................................................. 58 Tabla 3.38. Datos obtenidos de humedad y permeabilidad para Fundialeaciones y Fundiciones M&M...................................................................................................... 58 Tabla 3.39. Datos obtenidos de humedad y resistencia a la compresión para Tecnofundición y Fundimet. ...................................................................................... 59 Tabla 3.40. Datos obtenidos de humedad y resistencia a la compresión para Fundialeaciones y Fundiciones M & M...................................................................... 60 Tabla 3.41. Datos obtenidos de humedad y resistencia al corte para Tecno fundición y Fundimet. .................................................................................................................. 61 Tabla 3.42. Datos obtenidos de humedad y resistencia al corte para Fundialeaciones y Fundiciones M&M................................................................................................... 61 Tabla 3.43. Selección de valores de las características y composición de la tierra de moldeo para piezas de hierro fundido. ...................................................................... 64 Tabla 3.44. Distribución y tamaño de grano para la arena nueva media de Tecno fundición y Fundiciones M & M.................................................................................. 65 Tabla 3.45. Distribución y tamaño de grano para la arena nueva media de Fundimet. .................................................................................................................................. 67 Tabla 3.46. Distribución y tamaño de grano para la arena nueva media de Fundialeaciones. ....................................................................................................... 69 Tabla 3.47. Resultados del contenido de arcilla en la arena nueva de Tecno Fundición y Fundiciones M & M................................................................................................. 70 Tabla 3.48. Resultados del contenido de arcilla en la arena nueva para Fundimet. . 70 Tabla 3.49. Resultados del contenido de arcilla en la arena nueva de Fundialeaciones. .................................................................................................................................. 71 Tabla 3.50. Contenido de arcilla en la arena nueva y contenido final para agregar a la nueva mezcla de moldeo. ......................................................................................... 71 xiv.

(16) Tabla 3.51. Tamaño y distribución de grano de la nueva mezcla de la muestra 1 para Tecno Fundición y Fundiciones M & M. .................................................................... 72 Tabla 3.52. Tamaño y distribución de grano de la nueva mezcla de la muestra 2 para Tecno Fundición y Fundiciones M & M. .................................................................... 72 Tabla 3.53. Tamaño y distribución de grano de la nueva mezcla de la muestra 3 para Tecno Fundición y Fundiciones M & M. .................................................................... 73 Tabla 3.54. Tamaño y distribución de grano de la nueva mezcla de la muestra 4 para Tecno Fundición y Fundiciones M & M. .................................................................... 73 Tabla 3.55. Tamaño y distribución de grano de la nueva mezcla de la muestra 5 para Tecno Fundición y Fundiciones M & M. .................................................................... 74 Tabla 3.56. Tamaño y distribución de grano promedio de la nueva mezcla para Tecno Fundición y Fundiciones M & M. ............................................................................... 74 Tabla 3.57. Tamaño y distribución de grano de la nueva mezcla de la muestra 1 para Fundimet. .................................................................................................................. 76 Tabla 3.58. Tamaño y distribución de grano de la nueva mezcla de la muestra 2 para Fundimet. .................................................................................................................. 76 Tabla 3.59. Tamaño y distribución de grano de la nueva mezcla de la muestra 3 para Fundimet. .................................................................................................................. 77 Tabla 3.60. Tamaño y distribución de grano de la nueva mezcla de la muestra 4 para Fundimet. .................................................................................................................. 77 Tabla 3.61. Tamaño y distribución de grano de la nueva mezcla de la muestra 5 para Fundimet. .................................................................................................................. 78 Tabla 3.62. Tamaño y distribución de grano promedio de la nueva mezcla para Fundimet. .................................................................................................................. 78 Tabla 3.63. Tamaño y distribución de grano de la nueva mezcla de la muestra 1 para Fundialeaciones. ....................................................................................................... 79 Tabla 3.64. Tamaño y distribución de grano de la nueva mezcla de la muestra 2 para Fundialeaciones. ....................................................................................................... 80 Tabla 3.65. Tamaño y distribución de grano de la nueva mezcla de la muestra 3 para Fundialeaciones. ....................................................................................................... 80 Tabla 3.66. Tamaño y distribución de grano de la nueva mezcla de la muestra 4 para Fundialeaciones. ....................................................................................................... 81 Tabla 3.67. Tamaño y distribución de grano de la nueva mezcla de la muestra 5 para Fundialeaciones. ....................................................................................................... 81 Tabla 3.68. Tamaño y distribución de grano promedio de la nueva mezcla para Fundialeaciones. ....................................................................................................... 82 Tabla 3.69. Resultados de la permeabilidad en función del índice de finura AFS para Tecno fundición, Fundiciones M&M y Fundimet........................................................ 84 Tabla 3.70. Resultados de la permeabilidad en función del índice de finura AFS para Fundialeaciones. ....................................................................................................... 84 Tabla 3.71. Resultados de la resistencia a la compresión en función del índice de finura AFS para Tecno fundición, Fundiciones M&M y Fundimet........................................ 85 xv.

(17) Tabla 3.72. Resultados de la resistencia a la compresión en función del índice de finura AFS para Fundialeaciones. ....................................................................................... 86 Tabla 3.73. Datos obtenidos para el contenido de arcilla y la resistencia a la compresión de la nueva mezcla para Fundialeaciones y Fundimet.............................................. 87 Tabla 3.74. Datos obtenidos para el contenido de arcilla y la resistencia a la compresión de la nueva mezcla para Tecno Fundiciones y Fundiciones M & M.......................... 87 Tabla 3.75. Datos obtenidos de humedad y permeabilidad nueva mezcla Fundialeaciones y Fundimet...................................................................................... 89 Tabla 3.76. Datos obtenidos de humedad y permeabilidad nueva mezcla Tecno Fundiciones y M & M................................................................................................ 90 Tabla 3.77. Datos obtenidos de humedad y resistencia a la compresión para Fundialeaciones y Fundimet...................................................................................... 91 Tabla 3.78. Datos obtenidos de humedad y resistencia a la compresión para Tecno Fundición y Fundiciones M & M. ............................................................................... 91 Tabla 3.79. Datos obtenidos del contenido de humedad y resistencia al corte de la nueva mezcla para Fundialeaciones y Fundimet. ..................................................... 93 Tabla 3.80. Datos obtenidos del contenido de humedad y resistencia al corte de la nueva mezcla para Tecno Fundiciones y Fundiciones M & M................................... 93 Tabla 3.81. Resultados comparativos de índice de finura AFS entre la mezcla original y la nueva mezcla...................................................................................................... 95 Tabla 3.82. Resultados comparativos de fracción fina entre la mezcla original y la nueva mezcla. ........................................................................................................... 96 Tabla 3.83. Resultados comparativos de humedad entre la mezcla original y la nueva mezcla. ...................................................................................................................... 96 Tabla 3.84. Resultados comparativos de arcilla entre la mezcla original y la nueva mezcla. ...................................................................................................................... 97 Tabla 3.85. Resultados comparativos de permeabilidad entre la mezcla original y la nueva mezcla. ........................................................................................................... 98 Tabla 3.86. Resultados comparativos de resistencia a la compresión entre la mezcla original y la nueva mezcla. ........................................................................................ 98 Tabla 3.87. Resultados comparativos de resistencia al corte entre la mezcla original y la nueva mezcla. ....................................................................................................... 99 Tabla 3.88. Resultados del ensayo de dureza para las probetas fundidas en Tecno Fundición con la mezcla antigua. ............................................................................ 100 Tabla 3.89 Resultado del ensayo de dureza para las probetas fundidas en Tecno Fundición con la nueva mezcla ............................................................................... 100 Tabla 3.90. Resultado del ensayo de dureza para las probetas fundidas en Fundiciones M&M con la mezcla antigua. ................................................................................... 101 Tabla 3.91. Resultado del ensayo de dureza para las probetas fundidas en Fundiciones M&M con la nueva mezcla. ..................................................................................... 102 Tabla 3.92. Resultado del ensayo de dureza para las probetas fundidas en Fundialeaciones con la mezcla antigua................................................................... 102 xvi.

(18) Tabla 3.93. Resultado del ensayo de dureza para las probetas fundidas en Fundialeaciones con la nueva mezcla..................................................................... 103 Tabla 3.94 Resultado del ensayo de dureza para las probetas fundidas en Fundimet con la antigua mezcla.............................................................................................. 104 Tabla 3.95. Resultado del ensayo de dureza para las probetas fundidas en Fundimet con la nueva mezcla................................................................................................ 104 Tabla 3.96. Relación de dureza HRB y HB. ............................................................ 105 Tabla 3.97. Resistencia a la tracción de las probetas fundidas............................... 106 Tabla 3.98 Metalografías con ataque a 500X y sin atacar a 100X para Tecno fundición con la mezcla antigua y la mezcla nueva. ............................................................... 106 Tabla 3.99. Metalografías con ataque a 500X y sin atacar 100X para Fundimet con la mezcla antigua y la mezcla nueva........................................................................... 107 Tabla 3.100. Metalografías con ataque a 500X y sin atacar a 100X para Fundialeaciones con la mezcla antigua y la mezcla nueva. .................................... 108 Tabla 3.101. Metalografías con ataque a 500X y sin atacar a 100X para Fundiciones M&M con la mezcla antigua y la mezcla nueva....................................................... 109. xvii.

(19) RESUMEN En Quito existen varios talleres de fundición que realizan este trabajo de manera artesanal, es decir sin control sobre las variables que influyen en las fundiciones realizadas, de esta manera, en este estudio se pretende determinar las propiedades de las mezclas de moldeo usadas en cada taller y de acuerdo a estos resultados proponer una nueva composición de mezcla de moldeo que mejore las propiedades de la mezcla original y a su vez determinar la influencia de estas propiedades en las piezas fundidas en los dos tipos de mezcla. Para determinar las propiedades de las arenas se realizaron ensayos de granulometría, tamaño y forma de grano, contenido de humedad y arcilla, permeabilidad, dureza, resistencia al corte y compresión; además, se realizaron ensayos mecánicos de tracción y dureza superficial en las probetas fundidas con las dos mezclas para cada taller de fundición. Una vez concluidos los ensayos se compararon los resultados obtenidos de estos, en las mezclas de moldeo y mecánicos, entre mezclas originales y nuevas para determinar las diferencias producidas con los cambios realizados y la influencia de las propiedades de las mezclas de moldeo en las propiedades mecánicas de las piezas fundidas. De esto se obtuvo una evidente mejora en las propiedades de las mezclas de moldeo al reducir el contenido de humedad y de arcilla, sin embargo no se notó mayor cambio en las propiedades mecánicas de las piezas fundidas.. Palabras clave: mezcla de moldeo, permeabilidad, resistencia, contenido de humedad, índice de finura, arcilla. xviii.

(20) ABSTRACT In Quito there are several foundry workshops that carry out their work manually, without control over the variables that influence their products. Hence, in this study the properties of the molding mixtures used in each workshop are determined and according to these results a new composition of molding mixture that improves the properties of the original mixture is proposed and the influence of these properties on the castings in the two types of mixture is determined as well. To determine the properties of the sands, tests were performed on granulometry, size and shape of grain, moisture and clay content, permeability, hardness, shear and compression strength; in addition, mechanical tensile and surface hardness tests were performed on melted specimens with the two mixtures for each workshop. Once the tests were concluded, the results obtained were compared, in the molding mixtures and mechanical tests, between original and new mixtures to determine the differences produced with the changes made and the influence of the properties of the molding mixtures on the mechanical properties. Due to this results, an evident improvement in the properties of the molding mixtures was obtained by reducing the moisture and clay content, however no relevant change in the mechanical properties of the castings was noticed.. Key words: molding mixture, permeability, strength, moisture content, AFS index, clay content.. xix.

(21) ESTUDIO DE LAS PROPIEDADES DE LAS ARENAS Y SU INFLUENCIA EN LAS PIEZAS FUNDIDAS EN CIERTOS TALLERES DE FUNDICION DE LA CIUDAD DE QUITO INTRODUCCIÓN Para la fundición en moldes de arena se usa una mezcla de moldeo con una base de arena refractaria como componente principal, además de aglutinante o aglomerante. Estas arenas de fundición presentan varias propiedades físicas y mecánicas que influyen en el desempeño del molde y del noyo en los procesos de colado de solidificación de piezas metálicas. La American Foundrymen’s Society (AFS) determinó que las propiedades más importantes son: el contenido de humedad, permeabilidad, resistencia, finura, refractariedad y dureza de las arenas. Existen otras propiedades importantes que también son de gran influencia en el acabado de la pieza fundida, como: colapsabilidad, capacidad de evacuación de gases, cohesión y plasticidad [1]. Sabiendo que gran cantidad de los defectos de fundición están estrechamente vinculadas con la composición de la mezcla de moldeo, con forma y tamaño de grano y elementos externos como: velocidad de vaciado del metal, composición de la aleación del metal, proceso de enfriamiento y solidificación del metal, es necesario un estudio de las mezclas de moldeo utilizadas en talleres de fundición y su influencia en piezas fundidas de partes fabricadas. Algunas de estas piezas se ven afectadas en la calidad requerida debido al desconocimiento de la composición de la arena de moldeo usada en el proceso de fundición, por lo que en base a este estudio se determinará una mejora en la misma, permitiendo reducir los defectos evidenciados en las probetas fundidas en cada uno de estos talleres, ayudando de esta manera a mejorar su producción.. Objetivo general Estudiar las propiedades de las arenas y su influencia en las piezas fundidas en los talleres de fundición de la ciudad de Quito.. Objetivos específicos x. Realizar un análisis del estado actual de las mezclas de moldeo en cuatro fundidoras.. 1.

(22) x. Determinar una composición óptima de la mezcla de moldeo que se recomienda a ser utilizada en cada caso.. x. Analizar los resultados con el uso de las nuevas mezclas de moldeo.. Pregunta de Investigación ¿Cuál es la influencia de las propiedades de la mezcla de moldeo en las propiedades mecánicas de las piezas fundidas?. 2.

(23) 1. MARCO TEÓRICO 1.1. Características y propiedades de la arena base La fundición en arena es un proceso utilizado durante milenios, consiste en colocar un modelo con una forma determinada de la pieza para producir una huella, cuenta con un sistema de alimentación por el que se llena con el metal fundido la cavidad generada con el modelo, se deja enfriar el metal hasta solidificar y se procede a romper el molde de arena para finalmente retirar la fundición [1]. Este proceso representa el mayor tonelaje total de fundición debido a que puede ser utilizado para casi todo tipo de aleaciones, siendo uno de los pocos procesos para metales con altas temperaturas de fusión, como el acero, el níquel y el titanio. Una de sus propiedades principales es la versatilidad, lo que le permite fundir desde muy pequeñas hasta grandes dimensiones y cantidades. [2]. Debido a que la arena es uno de los materiales más usados para la fundición de metales es importante que esta tenga características adecuadas para poder ser usada en la elaboración de moldes de arena, que a su vez deben poseer características y propiedades adecuadas para asegurar una producción con la menor cantidad de defectos posible.. 1.1.1. Características de la arena base Entre las características que se consideran para determinar si una arena es apropiada para la elaboración de moldes se tiene: composición química, distribución granulométrica y morfología de los granos y el número de fineza AFS [3].. 1.1.1.1.. Composición química. Las arenas de moldeo son rocas sedimentarias, creadas como resultado de una sucesiva separación de sustancias minerales, además de la meteorización de los sedimentos de diferentes soluciones naturales [4]. Para la mezcla de moldeo y elaboración de machos es muy común usar la arena cuarzosa debido a que es muy abundante en la naturaleza, obteniendo así costos bajos y propiedades adecuadas. Esta arena está constituida por granos de cuarzo o silicio, la estructura granular propia de la arena asegura la permeabilidad [5]. El cuarzo o sílice, SiO2, además, cuando es sometido al calor se modifica su estructura cristalina por lo que también se varía su volumen pasa por diferentes estructuras hasta llegar a la masa fundida con un cambio de volumen de 0,1% [4]. Además del cuarzo, la 3.

(24) arena puede contener feldespato, mica, óxidos de hierro, hidróxido de hierro, carbonatos y minerales arcillosos, conocidos como impurezas las cuales hacen que la arena tome diferentes colores y que sus propiedades se atrofien produciendo así una reducción del punto de fusión.. Figura 1.1 Constituyentes arena sílica (Fuente: [6]). Se puede definir una clasificación de las arenas naturales de la siguiente manera: Tabla 1.1. Clasificación de las arenas.. ARENA. CONTENIDO DE ARCILLA. Arcillosa o tierra grasa. > 18%. Arcillosa o tierra semigrasa. 8 – 18%. Arcillosa o tierras magras. 5 – 8%. Silíceas. > 5%. (Fuente: [5]). 1.1.1.2.. Contenido de Humedad. Es la cantidad de agua que contiene la mezcla de moldeo, la cual se mide cuando esta es secada en horno a 110°C, aproximadamente, y es expresada en porcentaje del peso total de la mezcla. La humedad es una propiedad muy importante debido a que es de gran influencia en otras propiedades físicas de las mezclas de moldeo ya que es la responsable del desarrollo de la compactabilidad, plasticidad, tenacidad y resistencias a partir de la arcilla aglutinante (bentonita) [7]. El contenido de este producto en las mezclas de moldeo debe ser suficiente para poder activar la arcilla, entre 1,5 y 8% de agua para que se desarrollen la plasticidad. 4.

(25) y resistencia de la arcilla [3], por lo que el contenido y calidad el agua adicionada a la mezcla es importante para el poder de aglutinación de la arcilla. El agua en las mezclas de moldeo además de actuar como oxidante es un posible causante de defectos de fundición ya que al transformarse en vapor puede llegar a expandirse aproximadamente 1600 veces haciendo que la presión al interior del molde se incremente y produciendo problemas de penetración y dimensionales de la pieza [7].. 1.1.1.3.. Distribución granulométrica y morfología de los granos de la arena base. Además de factores químicos, las propiedades de los moldes se ven influenciadas por factores morfológicos, entre los que se encuentran la forma, tamaño y distribución de los granos. Debido a que las propiedades de la arena no son iguales a las de la sílice, por ser un material compactado y heterogéneo, es importante considerar la morfología de los granos que la componen. A continuación se muestra la forma de lo granos considerando su esfericidad y redondez.. Figura 1.2. Clasificación de los granos de arena de acuerdo a su forma. (Fuente: [8]). i.. Angular: presenta granos con caras planas y con aristas, y con poca permeabilidad debido a su amplia superficie.. ii. Sub-angular: presenta bordes redondeados, vértices y caras planas.. 5.

(26) iii. Redonda: presenta bordes redondeados y con apariencia esférica, con permeabilidad alta debido a su poca superficie. Este fenómeno ocurre por la interacción exagerada entre granos.. 1.1.1.4.. Número de fineza de AFS. El tamaño de los granos tiene gran influencia en el acabado superficial de las piezas fundidas, en la permeabilidad, cohesión y refractariedad, por lo que se realiza un análisis de la fineza de la misma para conocer la distribución de los granos. La arena está constituida por partículas menores a 20 µm, las que incluyen arcillas de diferente naturaleza, polvos finos, humus, etc [6]. Considerando esto, es importante determinar el tamaño promedio del grano, para lo que se realiza el ensayo normalizado de la AFS que consiste en hacer pasar una cierta cantidad de arena por una serie de tamices con diferentes aberturas de malla haciéndolos vibrar en una máquina especial en un intervalo de 15 minutos. De este proceso se obtiene un índice de finura con el que se puede identificar el tipo de arena, como se muestra en la siguiente tabla:. Figura 1.3. Clasificación de la arena de acuerdo al índice de finura AFS. (Fuente: [9]). Las arenas gruesas tienen como característica principal una permeabilidad alta, por lo que es usada para la fabricación de calderos y radiadores, en los que esta propiedad es fundamental [10]. Dentro de la distribución granulométrica se considera una cierta cantidad de fracción gruesa, correspondiente a la arena acumulada en los tamices de mayor abertura (hasta tamiz N° 30), la cual debe ser de menos de 4% [3]. Las arenas medias son usadas para moldes y machos de fundiciones con base de hierro grafíticas debido a su gran capacidad de aglomeración y aglutinación, su permeabilidad puede variar entre 100 y 200 ml/min, dan buenos resultados en casi todos los tamaños, desde medio a pequeño, de hasta 25 mm de espesor y de hasta 50 kg [10]. Las arenas medias son usadas en procesos con pre-revestimiento, producciones pequeñas, piezas altamente aleadas, piezas de pequeño espesor que requiera buen acabado superficial [10]. Dentro de las arenas finas se considera un cierto límite de contenido de finos, los cuales corresponden a la acumulación de arena entre los tamices 6.

(27) 200, 270 y Fondo, de lo que se desea una mínima cantidad (5%) debido a que en exceso pueden causar reducción de permeabilidad y se puede requerir mayor cantidad de aglomerante por gran aglomeración de partículas entre sí. Sin embargo, estas mismas pueden mejorar las propiedades mecánicas de las arenas por un menor espaciamiento entre partículas mejorando la compactabilidad y resistencia, si se logra controlar su contenido [3].. 1.1.2. Otras propiedades de la arena base Dentro del proceso de fabricación de piezas fundidas se considera importante las propiedades de los moldes y machos las cuales dependes de las características de la arena base usada para su fabricación, por lo que no se puede utilizar cualquier arena y esta debe cumplir con ciertos requisitos para que sea apta, entre los cuales se encuentran [8]: x. Fácil moldeo para buena adaptabilidad a modelos y precisión en reproducirlos.. x. Resistencia a la erosión debido al impacto del líquido caliente que se desliza en el interior del molde.. x. Resistencia a ataques químicos que se puedan producir entre el molde y el metal líquido.. x. Refractariedad, para que sea capaz de resistir las altas temperaturas del material fundido.. x. Permeabilidad, que es la capacidad para dejar salir los gases que se producen en el proceso de colado y en molde.. x. Capacidad de disipar la energía térmica del metal líquido para de esta manera obtener una correcta solidificación.. x. Buena capacidad de colapsarse después de fundir la pieza para que se produzca la contracción del metal y el desmolde.. x. Características adecuadas para buenos acabados superficiales de piezas fundidas.. x. Ser reciclable, es decir, que se pueda volver a moldear.. 1.2. Mezcla de moldeo Mezcla de moldeo se denomina a la mezcla de materiales inorgánicos como la arena de sílice, aglutinantes y agua, cuya composición depende del método de moldeo, el tipo de metal que se vacía en el molde, de la masa y configuración de la moldura. Esta mezcla se la puede realizar de forma manual como antiguamente lo hacían o en máquinas industriales de moldeo como actualmente se lo realiza debido a la demanda de piezas que requieren mayor precisión. 7.

(28) 1.2.1. Propiedades de la mezcla de moldeo La mezcla debe poseer propiedades tecnológicas que garanticen las exigencias requeridas. Estas propiedades son: Plasticidad: capacidad de la arena a deformarse sin agrietarse ante un esfuerzo mecánico conservando la deformación al retirar la carga, fundamentalmente depende de la cantidad de agua en la mezcla. Resistencia: La resistencia se define en estado húmedo o en estado en seco. Resistencia en verde (estado húmedo) es la resistencia inicial, es decir la base que soportara la solidificación de la pieza vaciada. El nivel de humedad es un referente en esta propiedad debido a que si mayor es la humedad menor será la resistencia y viceversa. Resistencia en seco, resistencia necesaria para mantener la forma después de haber sido la arena sometida a un proceso de secado con el propósito de mejorar las propiedades. Friabilidad: Resistencia a la degradación y rotura de sus vértices y aristas por causa de una fuerza externa. Poder refractario: Capacidad que tiene la mezcla a resistir el reblandecimiento o fusión bajo la acción de la temperatura de la masa fundida. Si existe mayor grado de impurezas en la arena menor es el poder refractario, mientras que si la arena es gruesa y con menor impurezas mayor refractariedad presenta. Permeabilidad: Propiedad que permite el paso delos gases, cuanto más arena hay en la mezcla y cuanto más gruesa es, más alta es la permeabilidad y viceversa. Comprensibilidad: Capacidad de reducir su volumen y desplazarse bajo la acción de la contracción de la moldura. Homogeneidad: Es la distribución uniforme de componentes en la mezcla de moldeo. Durabilidad: Capacidad de la mezcla de conservar sus propiedades durante la repetición de las coladas.. 1.2.2. Tipos de mezclas de moldeo Su clasificación está dada de acuerdo a su utilización y de la siguiente manera:. 8.

(29) De revestimiento: Esta mezcla es utilizada en el modelo. Su utilización se ejecuta en conjunto con la mezcla de relleno para completar el restante de la caja de moldeo. Su resistencia para aguantar la presión del metal líquido debe ser alta. De rellenado: La mezcla de relleno debe poseer menor penetrabilidad al gas que la de revestimiento. 1.2.2.1. Mezclas de moldeo para molduras de fundición y acero Los moldes para fundir piezas en estos materiales se realizan en arena sin secar ya que es un proceso más económico pero a la vez presenta una desventaja en la resistencia del molde ya que esta es menor, obteniendo así molduras de masa de hasta 300 kg. La mezcla de moldeo para estos materiales depende mucho de la masa de la pieza, el espesor de su pared y la tecnología de elaboración del molde. 1.2.2.1.1. Mezclas de moldeo para molduras de fundición Para molduras de fundición se recomienda preparar mezclas que contengan arcillas con alto poder aglutinante o bentonita, ya que produce una mejor moldeabilidad. También se puede hacer uso de mezclas únicas y de revestimiento ya que estas al adherirse con carbón granulado y aglutinantes como la almidonita producen en la mezcla aumento de penetrabilidad al gas, resistencia y propiedades antiadherentes. En caso de ser preparada para moldes secos se añadirá aserrín, turba o amianto desmenuzado para aumentar la comprensibilidad.. 9.

(30) 10-25 25-40 40-50 <50. Masa [kg]. <20 20-200 200-1000 1000-5000 >50. Hasta 100 Más 100 Hasta 2000 2000-15000. 10000-30000. Para fundir en moldes sin secar. En moldes secos. Para molduras perfiladas grandes en moldes secos Hasta 60. Hasta 30 50. Espesor de la pared [mm]. Destinación de la mezcla. Características de las molduras. 04;0315B. 02A;0315A 0305A; 04 A 0315B; 02A 04A; 0315B. 01A-016A 016A-02B 02B;02A 02A;0315A 0315A;04A. Composición granular. 10. -. 8-10 7-10 9-12 11-13 12-14 12-14 12-16 12-14 14-16. Contenido del componente arcilloso [%] . A la rotura en estado seco 147-246 [`1.5-2-5]. 49-78.5 [0.5-0.8] 49-78.5 [0.5-0.8] 49-64 [0.5-0.6] 64-78 [0.6-0.8]. 60-80 80-100 70 70. -. 29,4-49 [0.3-0.5] 29.4-49 [0.3-0.5] 39.2-58.8 [0.4-0.6] 49-78.5 [0.5-0.8] 58.8-78-5 [0.6-0.8]. Resistencia a la compresión en estado húmedo kPa [ య]. 25-50 40-70 60-100 100-200 100-180. Penetrabilidad del gas [unid.]. Características de la mezcla. Tabla 1.2. Características y composición de las mezclas de moldeo para las piezas de hierro colado.. 12-16. 6.0-7.0 6.0-8.0 7.0-8.0 7.0-8.0. 4.0-5.5 4.0-5.5 4.5-6.0 5.0-7.0 5.0-7.0. Humedad [%].

(31) (Fuente: [4]). 11. Destinación Composición de la mezcla, % (en masa) de la De revestimiento Única mezcla Mezcla Materiales Carbón Aserrín Mezcla Materiales usada nuevos mineral de usada nuevos madera Para fundir: 78-59 20-88 2-3 96.53-5 en moldes 75-45 22-51 3-4 94.5 5-7 sin secar 70-40 26-55 4-5 94.38-12 60-40 34-52 6-8 92.3 60-40 34-52 6-8 91.088.8 En moldes 70-40 27-57 3 secos 60-35 37-62 3 60-50 28-40 10-12 50-40 38-50 10-12 Para 20 Arenas 27 13 molduras Arcillas 20 perfiladas grandes en moldes secos. Continuación Tabla 1.2.. -. 0.5 0.7 1.0-1.2 -. Carbón mineral.

(32) (Fuente [4]). 02A; 0315B. Más de 500. 11-13. 10-12. 8-10. 016A, 02B;02A. 02B;02A. 25. 8-10. Contenido del componente arcilloso [%]. 016A, 02B,02A. Composición granular. 100-500. Única para moldes sin secar de molduras de hasta 100 kg De revestimiento para moldes sin secar de molduras de masa hasta 100kg. Mezcla. Espesor de la pared de la moldura no más de, [mm]. 12. 100-130. 100-120. 80-100. 80-100. Penetrabilidad al gas [unid.]. 4.0-5.0 4.5-5.5. 99-68.6 [0.50-0.70]. 3.5-4.5. 3.4-4.4. Humedad [%]. 39.2-68.6 [0.40-0.60]. 29.4-49 [0.30-0.50]. 29.4-49 [0.30-0.50]. . Resistencia a la comprensión en estado húmedo kPa ቂ యቃ. Tabla 1.3. Características y composiciones de las mezclas de moldeo para molduras de acero.. 60-40. 75-40. 80-40. 92-90. Mezcla usada. 33.5-51. 20.551.5. 16.5-53. 6.5-8.0. Arena cuarzosa. 6-8.5. 4-8. 3-6.5. -. Arcilla. Hasta 5. 1.5-2. Haz sulfítica. Composición de la mezcla, % en masa.

(33) 1.2.2.1.2. Mezclas de moldeo para molduras de acero Para preparar estas mezclas se debe tomar en cuenta que la temperatura de vaciado del acero es mayor que la de la fundición por lo tanto el molde debe tener mayor poder refractario y solidez. La mezcla para estos materiales debe contener no menos del 95% de sílice y el resto de arena refractaria. Cuando se moldea con arena sin secar la mezcla debe ser de revestimiento, y en lugar de usar arcilla se puede usar bentonita y aglutinantes como el vidrio líquido. En cambio cuando se moldea en arena seca se puede usar arenas de cuarzo gruesas pero aplicando pintura al molde para cubrirlo totalmente.. 1.2.3. Tipos de arena base que se usan para la mezcla de moldeo 1.2.3.1. Por su origen Se clasifican en naturales o sintéticas. Naturales: Estas arenas son obtenidas de rocas cuyo origen es cuarzoso o silicoso, usadas con mayor frecuencia en el moldeo dado que presentan alto poder refractario y por qué son más baratas. Contienen elevados porcentajes de arcilla cuyo porcentaje varía entre 5-20%, lo que hace que no sea refractaria. Poseen sustancias como: carbonaros de calcio o magnesio, oxido de fierro, mica y sales de sodio y potasio. Sintéticas: La obtención de estas arenas se da mediante la mezcla de arena cuyo porcentaje de silicio está en un rango entre el 80-95%, aglutinantes en un rango de 1-10%, arcilla (2-8%) y agua para que la tierra obtenga cohesión suficiente. Estas arenas son más uniformes en comparación con las naturales, tienen mayor permeabilidad y un adecuado grado de humedad.. 1.2.3.2. Por su porcentaje de humedad Pueden ser verdes (magras) o secas (grasas). Verdes o magras: Presenta en toda su masa cierta humedad relativa y un bajo contenido de arcilla (5-8%), el procedimiento de moldeo es sencillo dando un rápido enfriamiento a la pieza, pero a su vez presenta poca resistencia del molde y la erosión. Su baja plasticidad se da debido a que contiene agua en un 4-8%. Son usadas para la obtención de piezas pequeñas. 13.

(34) Secas o grasas: La arena pasa por un procedimiento de secado controlado entre los 250 y 300ºC lo que produce un mejoramiento en la permeabilidad ya que la arcilla se contrae. Se usa para obtener piezas medianas o grandes. Esta arena contribuye de gran manera ya que reduce los defectos en las piezas, mejorando la rugosidad de las superficies.. 1.2.3.3. Otras arenas Con la finalidad de disminuir la rugosidad en la superficie de la pieza, se hace uso de las siguientes arenas: Arena de zirconio: Esta es una arena cuya densidad y conductividad térmica es elevada, su temperatura de fusión es mayor de 2400ºC. A causa de su alta conductividad térmica permite un rápido enfriamiento de la moldura, permitiendo regular el proceso de solidificación y enfriamiento de la moldura. Olivinita: Es un silicato de magnesio cuyo poder refractario es de 1750 -1830ºC. Es una arena mayormente utilizada en la producción de molduras de acero mangánico para disminuir las rugosidades de la superficie. Cromita: Esta es una arena que se emplea para molduras grandes de acero, la temperatura de fusión oscila entre los 1450 y 1850ºC y disminuye cuando se aumenta el contenido de óxidos de hierro. Se debe hacer uso de esta en forma de polvo ya que debe ser antes tamizada. Magnesita: Es una arena que eestá compuesta por carbonato de calcio, hierro, cuarzo, etc. No reacciona con los óxidos mangánicos. Después de tostada tiene una temperatura de fusión de 2800°C. y al poseer mayor cantidad de MgO mayor es su poder refractario, así como también se usa para realizar mezclas de revestimiento al fundirse acero con alto contenido de magnesio.. 1.2.4. Aglutinantes Los aglutinantes son sustancias cuya objetivo es proporcionar cohesión a la mezcla en proporciones determinadas de agua y arena. Los principales requerimientos que deben cumplir los aglutinantes son: x. Su distribución debe ser uniforme en la superficie de la arena.. x. La permeabilidad debe ser óptima.. 14.

(35) x. Permitir la plasticidad de la arena para que se llene en todas las cavidades del molde.. x. Rápido secado del molde.. x. No ser toxica ni nociva para los operarios y de un costo bajo.. x. No debe minimizar el poder refractario de la mezcla de moldeo.. 1.2.4.1. Clasificación de los aglutinantes Se clasifican en aglutinantes orgánicos e inorgánicos: Aglutinantes orgánicos: Estos aglutinantes permiten la cohesión de la arena. x. Dextrina: Es una sustancia soluble que permite reducir el desmoronamiento en la mezcla de arena, produce un aumento de la resistencia la compresión en verde y el mejoramiento de la dureza superficial. Su uso se realiza entre el 0.12 a 1.5% en peso.. Aglutinantes inorgánicos: En esta clasificación se encuentran las arcillas. Las arcillas son rocas compuestas por partículas de dispersión fina de silicatos de aluminio en agua, que poseen capacidad aglutinante y estabilidad termoquímica que permite utilizarlas en calidad de aglutinantes para preparar mezclas de moldeo resistentes y que no se adhieren a la moldura [4]. Su composición está dada por silicato de alúmina que con cierto porcentaje de agua esta se vuelve plástica, pero una vez seca es dura y rígida. La elección de arcilla se realiza de tal forma que asegure la solidez requerida de la mezcla de moldeo y su durabilidad. Las arcillas se clasifican de la siguiente manera: Caolinita: Es un silicato acuoso de aluminio cuya temperatura de fusión oscila entre los 1750-1748ºC. Estas arcillas se presentan en forma de escamas, cuyo poder aglutinante es moderado y su poder refractario es hasta 1500ºC. Bentonita: Su composición química es inestable debido a que su red cristalina puede ensancharse en la dirección de uno de sus ejes, lo que permite que absorba mayor cantidad de agua mejorando sus propiedades como aglutinante. Su temperatura de fusión oscila entre 1250-1300ºC.. 15.

(36) Su procedencia es de la descomposición de cenizas volcánicas. Existen dos tipos de bentonitas, las sódicas y las cálcicas. Su modo de empleo está entre el 2 al 5% en masa respecto a la arena con un 3 a 4% de agua.. 1.2.5. Aglomerantes Los aglomerantes son sustancias cuya función específica es unir los granos de arena para proporcionales resistencia en estado húmedo y seco. Estas sustancias al mezclarse con el agua se vuelven de consistencia variable, lo que permite que la mezcla pueda ser moldeada y así unirse a otros materiales alcanzado una alta resistencia mecánica y su endurecimiento.. 1.2.5.1. Clasificación de los aglomerantes En este grupo los tipos de aglomerantes más usados son: Cemento: Material que evita la escasa permeabilidad en la mezcla, la dificultad de desmoldear y el fraguado lento.. Vidrio líquido: Esta es una solución acuosa de silicato sódico o potásico, que al añadirse a las arenas de moldeo dan una alta resistencia (2.45-2.94MPa). El silicato sódico al mezclarse con la arena disminuye su refractariedad.. Yeso: Este material tiene como ventaja resistir altas temperaturas, pero a su vez provoca corrosión en materiales como el hierro y el acero.. 1.3. Aleaciones metálicas En la industria, no es común ni beneficioso usar los metales puros debido a su alto costo de obtención además de que no siempre cumplen con los requisitos apropiados para una determinada aplicación, por lo que en conjunto con otros elementos se puede modificar sus propiedades dentro de ciertos límites en los que se vuelve apto para su uso. Se usan los metales puros para aprovechar alguna de sus propiedades como la conductividad, por ejemplo, el cobre en estado puro es usado en la fabricación de cables eléctricos, pero en su gran mayoría se usan metales combinados con otros metales o no metales para mejorar sus propiedades como resistencia, dureza, tenacidad, etc [11]. En la industria de manufactura se utilizan metales que se encuentran aleados con uno o más elementos, las aleaciones son obtenidas mediante la fusión y solidificación de uno o. 16.

Figure

Documento similar

que hasta que llegue el tiempo en que su regia planta ; | pise el hispano suelo... que hasta que el

o Si dispone en su establecimiento de alguna silla de ruedas Jazz S50 o 708D cuyo nº de serie figura en el anexo 1 de esta nota informativa, consulte la nota de aviso de la

La campaña ha consistido en la revisión del etiquetado e instrucciones de uso de todos los ter- mómetros digitales comunicados, así como de la documentación técnica adicional de

d) que haya «identidad de órgano» (con identidad de Sala y Sección); e) que haya alteridad, es decir, que las sentencias aportadas sean de persona distinta a la recurrente, e) que

De hecho, este sometimiento periódico al voto, esta decisión periódica de los electores sobre la gestión ha sido uno de los componentes teóricos más interesantes de la

La siguiente y última ampliación en la Sala de Millones fue a finales de los años sesenta cuando Carlos III habilitó la sexta plaza para las ciudades con voto en Cortes de

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de

Las manifestaciones musicales y su organización institucional a lo largo de los siglos XVI al XVIII son aspectos poco conocidos de la cultura alicantina. Analizar el alcance y