Diseño de un plan de mantenimiento predictivo para los generadores eléctricos de una central hidroeléctrica

Texto completo

(2) DISEÑO DE UN PLAN DE MANTENIMIENTO PREDICTIVO PARA LOS GENERADORES ELÉCTRICOS DE UNA CENTRAL HIDROELÉCTRICA. ANGIE JULIETH ROMERO GUARÍN LAURA VIVIANA SOLER RODRÍGUEZ. Trabajo de grado para optar al título de Ingeniera Industrial. Director Mary Alejandra Mendoza Pérez Ingeniera Industrial. UNIVERSIDAD CATÓLICA DE COLOMBIA FACULTAD DE INGENIERÍA PROGRAMA DE INGENIERÍA INDUSTRIAL ALTERNATIVA VISITA TÉCNICA INTERNACIONAL BOGOTÁ 2017. 2.

(3) 3.

(4) Nota de Aceptación __________________________________ __________________________________ __________________________________ __________________________________ __________________________________. _________________________________ Firma del Presidente del Jurado. _________________________________ Firma del Jurado. _________________________________ Firma del Jurado. Bogotá, 23, mayo, 2017. 4.

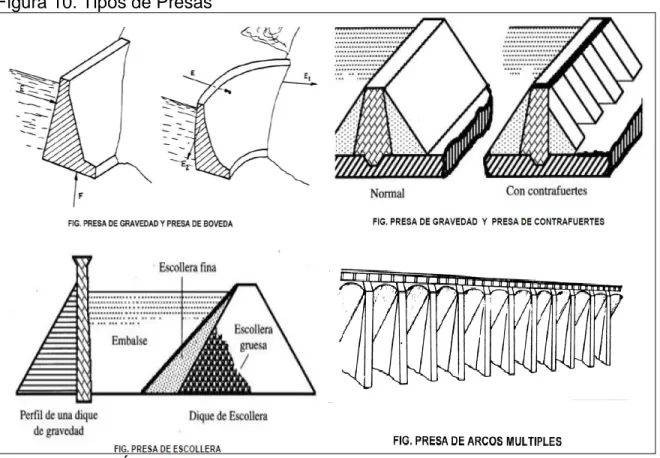

(5) CONTENIDO pág. INTRODUCCIÓN. 12. 1. GENERALIDADES 1.1 ANTECEDENTES 1.2 PLANTEAMIENTO DEL PROBLEMA 1.2.1 Descripción del Problema. 1.2.2 Formulación del Problema 1.3 OBJETIVOS 1.3.1 Objetivos General 1.3.2 Objetivos Específicos. 1.4 JUSTIFICACIÓN 1.5 DElimitaciones 1.5.1 Tiempo 1.5.2 Contenido 1.5.3 Alcance 1.6 MARCO REFERENCIAL 1.6.1 Marco Teórico. 1.6.1.1 Mantenimiento Predictivo. 1.6.1.2 Ventajas y Desventajas del Mantenimiento Predictivo. 1.6.1.3 Evolución de Fallas de un Equipo y Aplicación del Mantenimiento Predictivo. 1.6.1.4 Técnicas de Mantenimiento Predictivo. 1.6.1.5 Plan de Mantenimiento. 1.6.1.6 Mantenimiento del Generadores 1.6.2 Marco Conceptual 1.6.3 Marco Legal 1.7 METODOLOGÍA 1.7.1 Tipo de Estudio 1.7.2 Fuentes de Información. 1.7.2.1 Fuentes Primarias 1.7.2.2 Fuentes Secundarias. 1.8 DISEÑO METODOLÓGICO. 13 13 17 17 19 19 19 20 20 21 21 21 21 22 22 22 23. 2. CARACTERIZACIÓN DE LAS CENTRALES HIDROELÉCTRICAS, GENERADORES Y GENERACIÓN DE ENERGÍA HIDRÁULICA EN COLOMBIA Y BRASIL 2.1 COMPONENTES BÁSICOS DE LAS CENTRALES HIDROELÉCTRICAS 2.2.1 Azudes y Presa 2.2.1.1 Azud. 2.2.1.2 Presas 2.2.2 Aliviaderos y compuertas 5. 24 27 30 36 39 41 42 42 42 42 42 42. 44 44 44 44 44 45.

(6) pág. 2.2.3 Tomas de agua y compuertas 2.2.4 Canales, túneles y tuberías 2.2.5 Sala de máquinas 2.2.6 Turbinas hidráulicas 2.3 CARACTERIZACIÓN DE LOS GENERADORES DE LAS CENTRALES HIDROELÉCTRICAS 2.3.1 Partes del generador 2.3.1.1 Eje 2.3.1.2 Cuerpo del rotor 2.3.1.3 El estator (o inducido fijo) 2.3.1.4 Cojinetes 2.3.1.5 La excitatriz 2.3.2 Funcionamiento del generador 2.3.3 Tipos de generador de energía 2.3.3.1 Generador síncrono 2.3.3.2 Generador Asíncrono 2.3.4 Parámetros para la elección de los generadores 2.3.4.1 Potencia del generador. 2.3.4.4 Rendimiento de la máquina motriz. 2.3.4.5 El carácter progresivo o el rendimiento de un carga. 2.3.4.6 La tensión del generador. 2.4 GENERACIÓN DE HIDROENERGÍA EN BRASIL 2.4.1 Generalidades de las Plantas Hidroeléctricas de Brasil 2.5 TIPOS DE CENTRALES HIDROELÉCTRICAS DE BRASIL 2.5.1 Centrales Hidroeléctricas Según Salto de Altura 2.5.1.1 Funcionamiento. 2.6 GENERACIÓN DE HIDROENERGÍA EN COLOMBIA 2.6.1 Generalidad de las Centrales Hidroeléctricas en Colombia 2.7 TIPO DE CENTRALES HIDROELÉCTRICAS DE COLOMBIA 2.7.1 Central Hidroeléctrica de agua fluyente o filo de agua 2.7.1.1 Funcionamiento. 2.7.2 Centrales Hidroeléctricas con embalse o de regulación 2.7.2.1 Funcionamiento. 2.7.3 Centrales hidroeléctricas de acumulación por bombeo 2.7.3.1 Funcionamiento. 3. PRINCIPALES FALLOS Y PUNTOS CRÍTICOS EN LOS GENERADORES DE ENERGÍA DE UNA CENTRAL HIDROELÉCTRICA 3.1 GENERADORES ELÉCTRICOS 3.2.1 Fallas o Desgastes del Generador de Energía 3.2.1.1 Desequilibrado del Generador 3.2.2.2 Generador con Neutro desconectado de tierra 3.2.2.3 Cortocircuito 6. 48 49 50 51 53 54 54 54 54 54 55 56 57 57 59 59 59 60 60 60 61 62 64 64 65 67 67 68 68 69 71 71 73 73. 76 76 76 76 76 76.

(7) pág. 3.2.2.4 Sobrecalentamiento 3.2.2.5 Sobretensiones 3.2.2.6 Pérdida de excitación 3.2.2.7 Respaldo-fallas externas al generador 3.2.2.8 Motoreo 3.2.2.9 Fallas en la Resistencia de aislamiento del Estator 3.2.2.10 Daños o fallas en barniz y cuñas 3.2.2.11 Fallas de refrigeración. 77 77 77 78 78 78 78 78. 4. DISEÑO DE UN PLAN DE MANTENIMIENTO PREDICTIVO PARA LOS GENERADORES DE ENERGÍA DE UNA CENTRAL HIDROELÉCTRICA 4.1 CONSIDERACIONES PREVIAS 4.1.1 Objetivos del Plan de Mantenimiento Predictivo 4.2 FASES DEL PLAN DE MANTENIMIENTO PREDICTIVO 4.2.1 Identificación del Generador 4.2.2 Relación Puntos de Fallas y signos de avería 4.2.3 Revisión de Criticidad de Fallas 4.2.4 Diseño de Rutas de Inspección 4.2.5 Técnicas de monitoreo 4.2.6 Generación de Reportes. 80 80 81 81 82 82 83 84 85 86. 5. CONCLUSIONES. 87. 6. RECOMENDACIONES. 89. BIBLIOGRAFÍA. 90. ANEXOS. 94. 7.

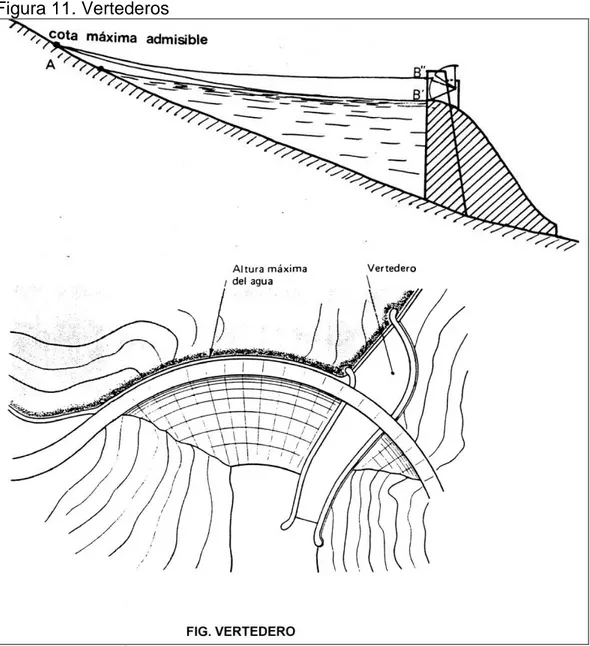

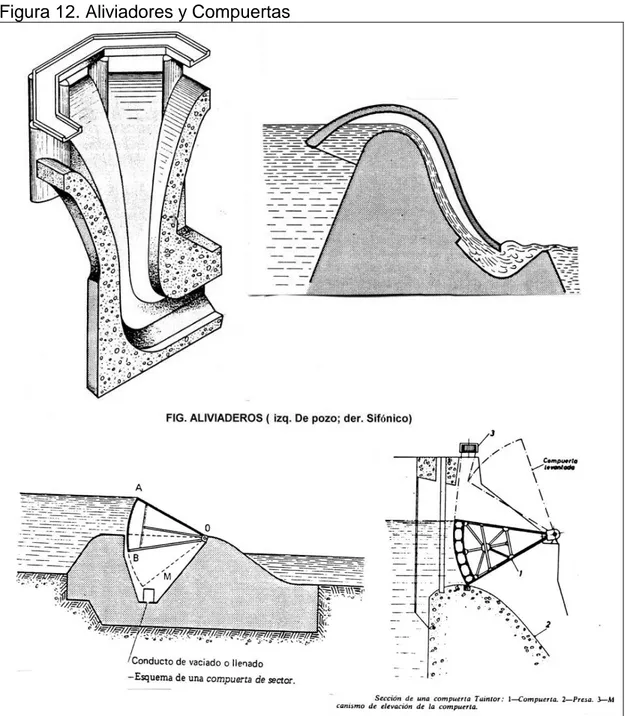

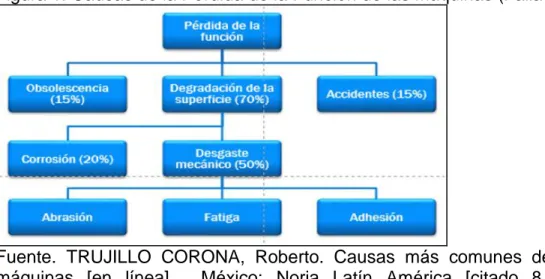

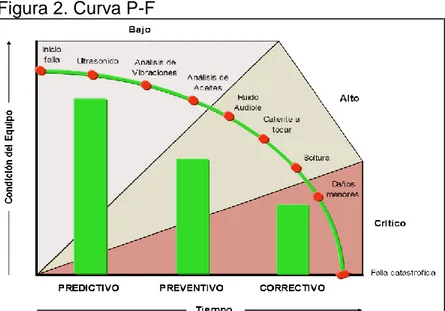

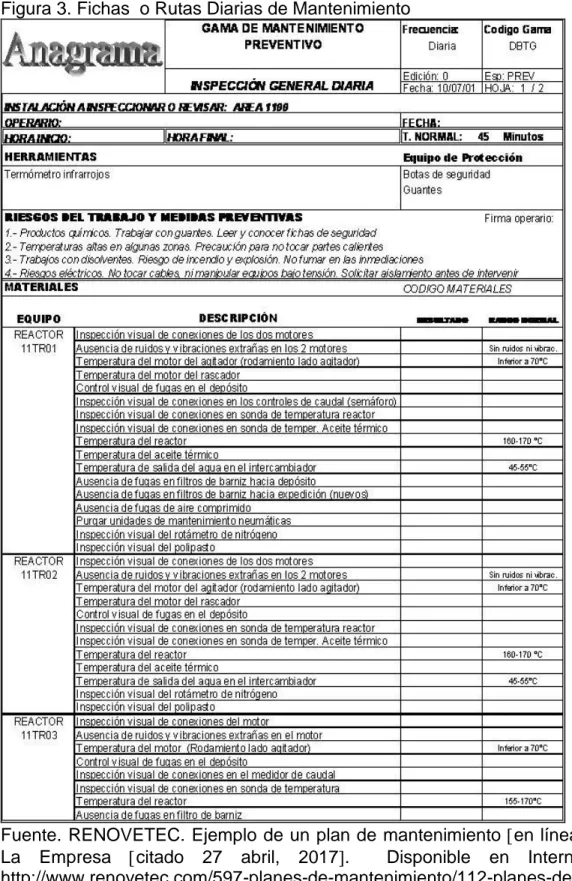

(8) LISTA DE FIGURAS Pág. Figura 1. Causas de la Pérdida de la Función de las Máquinas (Fallas) Figura 2. Curva P-F Figura 3. Fichas o Rutas Diarias de Mantenimiento Figura 4. Inspecciones diarias de mantenimiento predictivo Figura 5. Rutas de Inspección Mensuales Mantenimiento Figura 6. Actividades de Mantenimiento Predictivo Anuales Figura 7. Reporte de Mantenimiento del motor del generador electrico. Figura 8. Plan de Mantenimiento de Generadores Basados las Instrucciones de los Fabricantes. Figura 9. Tipos de Azudes Figura 10. Tipos de Presas Figura 11. Vertederos Figura 12. Aliviadores y Compuertas Figura 13. Compuerta de Servicio Figura 14. Tuberías Figura 15. Sala de Máquinas Figura 16. Esquema de instalación con turbina de acción Figura 17. Esquema de instalación con turbina de reacción Figura 18. Cojinete de empuje Figura 19. Perfil Grupo Turbina Generador Figura 20. Generador Figura 21. Turbina Francis Figura 22. Turbinas Kapla Figura 23. Turbina Pelton Figura 24. Central Hidroeléctrica de Salto de Altura Figura 25. Central Hidroeléctrica Itaipú Figura 26. Central Hidroeléctrica de Agua Fluyente o Filo de Agua Figura 27. Central Hidroeléctrica del Río Amoyá a “Filo de Agua” (Sin Embalse) Figura 28. Central Hidroeléctrica con Embalse o de Regulación Figura 29. Funcionamiento Centrales Hidroeléctricas con Embalse o de Regulación Figura 30. Centrales Hidroeléctricas de Acumulación por Bombeo Figura 31. Funcionamiento Centrales Hidroeléctricas de Acumulación por Bombeo Figura 32. Fases de Plan de Mantenimiento Predictivo. 8. 25 26 32 33 33 34 35 37 44 45 46 47 49 50 51 52 53 55 56 57 63 63 64 65 65 68 69 71 72 73 74 81.

(9) LISTA DE CUADROS pág. Cuadro 1. Funcionamiento del Central Hidroeléctrica de Salto de Altura Cuadro 2. Funcionamiento Central Hidroeléctrica a Filo de Agua (sin Embalse) Cuadro 3. Criterios para Calificación de Falla por Consecuencia Cuadro 4. Criterio para la Calificación de falla por Probabilidad Cuadro 5. Criterio de Intervención Cuadro 6. Formato Fallas Funcionales y los Parámetros para Realizar el Mantenimiento Predictivo Cuadro 7. Ruta de Mantenimiento Predictivo Cuadro 8. Instrumentos Avanzados Específicos Técnicos de Control. 9. 66 70 83 83 84 84 85 85.

(10) LISTA DE ANEXOS pág. Anexo A. Plan De Mantenimiento Predictivo para Generadores Eléctricos de Centrales Hidroeléctricas. 10. 95.

(11) GLOSARIO ENERGÍA CINÉTICA: es la energía que poseen los cuerpos que están en movimiento. Un coche si está parado y lo ponemos en movimiento, quiere decir que ha adquirido una energía de algún sitio y que se ha transformado en movimiento. Esta energía que tiene ahora es una energía potencial o de movimiento. ENERGÍA HIDRÁULICA: es una energía que se obtiene de la caída del agua desde cierta altura a un nivel inferior, provocando un movimiento de rotación que finalmente, se transforma en energía eléctrica por medio de los generadores. ENERGÍA: se define como la capacidad de realizar trabajo, de producir movimiento, de generar cambio GENERADOR: un generador eléctrico es todo dispositivo capaz de mantener una diferencia de potencial eléctrico entre dos de sus puntos, llamados polos, terminales o bornes. Los generadores eléctricos son máquinas destinadas a transformar la energía mecánica en eléctrica Esto permite poder transportar la energía a largas distancias, desde donde se genera hasta donde se usa. GENERADORES ELECTROMECÁNICOS: generadores en los que un motor de cualquier tipo mueve el eje de una máquina para producir electricidad tales como : E. Eólica, E. Nuclear, E. Hidráulica MANTENIMIENTO PREDICTIVO: es una técnica para pronosticar el punto futuro de rotura o avería de un componente de una máquina, de tal forma que dicho componente pueda reemplazarse, con base en un plan, justo antes de que falle. Así, el tiempo muerto del equipo se minimiza y el tiempo de vida del componente se maximiza. MANTENIMIENTO: el mantenimiento se define como un conjunto de actividades desarrolladas con el fin de asegurar que cualquier activo continúe desempeñando las funciones deseadas. TURBINA HIDRÁULICA: son máquinas que transforman la energía cinética del agua en energía mecánica de rotación (manual de capacitación en operación y mantenimiento de pequeñas centrales hidráulicas).. 11.

(12) INTRODUCCIÓN En países como Colombia, la generación de energía mediante fuentes renovables como las centrales hidroeléctricas es una de las maneras más usadas para llevar electricidad a las diferentes zonas del país, permitiendo según la Asociación Latinoamericana de Minería y Energía ALAME, el aprovechamiento de una oferta hídrica de más de 2.084 km3 para la generación de electricidad de forma auto sostenible. Dada la importancia que tiene la generación de energía por medio de métodos renovables y la cantidad de centrales hidroeléctricas del país, se resalta la necesidad de, indagar sobre la relevancia de llevar a cabo periódicamente el mantenimiento de cada uno de los componentes de estas centrales, en este caso, del generador, que es uno de los elementos fundamentales en este tipo de instalaciones y, cuyo estado y funcionamiento es indispensable para cumplir con las demandas de energía de las diferentes poblaciones. Es por esto que, se ha realizado la presente investigación con el propósito de plantear una propuesta de mantenimiento predictivo para los generadores eléctricos, a través de una metodología de tipo descriptiva que permita identificar cómo es el funcionamiento y cuáles son los principales fallos que se presentan en esta maquinaría y, que deben ser controlados y monitoreados, para evitar daños, mayores que alteren la productividad de las centrales hidroeléctricas. Por tanto, para desarrollar lo propuesto en este trabajo, se vio la necesidad de dividir las actividades en cuatro capítulos en donde primero se exponen las características del mantenimiento predictivo; luego se explica la clasificación de las centrales hidroeléctricas y la generación de energía hidráulica en Colombia y Brasil; para así poder identificar y describir los principales fallos y puntos críticos en los generadores de energía, y finalmente diseñar la propuesta del plan de mantenimiento predictivo para generadores de centrales hidroeléctricas en Colombia.. 12.

(13) 1. GENERALIDADES 1.1 ANTECEDENTES En Colombia, generar energía eléctrica es una necesidad básica fundamental en la vida de las personas, gracias a las nuevas tecnologías la oferta para innovar energía distinta a la utilización de combustibles fósiles como el petróleo, hace posible que surjan diversas alternativas para la creación de energía renovable. Una de esas alternativas es el uso de centrales hidroeléctricas como un recurso local que se convierte en una solución eficaz para generar y transportar energía a diferentes zonas del país como también contribuye a la conservación del medio ambiente, estas razones han creado la necesidad de optimizar las diferentes centrales hidroeléctricas del país. Lo anterior implica que diferentes entidades como el PROURE(*), el UPME dediquen parte de su tiempo en la elaboración de material de apoyo para las actividades que se desarrolla en éstas, como manuales de mantenimiento, guías de construcción, planes de manejo, entre otros. Ya que algunos de los existentes han sido elaborados por empresas extranjeras. A continuación, se hace un recuento sobre de los documentos que aportan elementos significativos y que sustentan el desarrollo de la presente investigación. Inicialmente se cuenta con un “Manual de Energía Renovable Microcentrales Hidroeléctricas”, realizado por el Ministerio de Industria, Comercio y Turismo de España, en donde se describen los aspectos técnicos, económicos y administrativos para “poder analizar de forma real la viabilidad de futuros proyectos de energía hidroeléctrica en minicentrales; así mismo se describen los diferentes tipos de hidroeléctricas y equipamientos mecánicos, haciendo énfasis en los tipos de turbinas, su utilización y rendimientos”1. Por otro lado, está el trabajo desarrollado por José Daniel Vásquez De León en 2007, para la Universidad de San Carlos de Guatemala titulado “Microhidroeléctrica tipo Michell Banki, funcionamiento, mantenimiento y componentes”, en donde se encuentra “la información necesaria, para conocer los principios básicos en una micro-central hidroeléctrica, específicamente de una turbina tipo Michell Banki. Se adjunta información como por ejemplo: la historia de la. (*)Programa. de Uso Racional y Eficiente de la energía Unidad de Planeación Minero Energética ESPAÑA. MINISTERIO DE INDUSTRIA, COMERCIO Y TURISMO. Manual de Energía Renovable Microcentrales Hidroeléctricas. Madrid: Instituto para la Diversificación y Ahorro de la Energía, 2006. p. 5 1. 13.

(14) generación eléctrica, clasificaciones de las micro-centrales y los componentes de las micro-centrales entre otros”2. En el ámbito nacional, el Ministerio de Minas y Energía de Colombia publicó en 1997 la “Guía de diseño de pequeñas centrales hidroeléctricas”, en donde se manifiesta que Colombia a pesar de contar con un amplio inventario de recursos energéticos entre los que se tiene carbón, gas, petróleo y recursos hídricos, enfrenta problemas para suministrar energía a las diferentes zonas del país, especialmente a las que están aisladas, circunstancia que refleja la importancia de aprovechar más los recursos energéticos no convencionales y de carácter renovable como es el caso de las centrales hidroeléctricas3. En esta guía se proporciona adicionalmente, información para desarrollar una metodología para la generación de energía hidráulica, y le dedica un capítulo completo a los generadores como pieza fundamental para la trasformación de energía hidráulica en corriente eléctrica, en este e relaciona detalladamente los tipos de generadores, sus partes y funcionamiento, información con la cual se puede elaborar el plan de mantenimiento predictivo. Por otro lado, el artículo titulado “Modelado de un grupo generador síncrono turbina hidráulica para su estudio y operación en pequeños sistemas aislados”, en el que se muestra “el montado y modelado de una planta formada por una turbina hidráulica y un generador síncrono para su funcionamiento como parte de una Micro Central Hidroeléctrica (MCH) para su operación en pequeños sistemas aislados”4. En éste se describe el funcionamiento de este tipo de generador, y se propone una técnica de verificación de la tensión de salida de la energía eléctrica generada, y con la cual se puede hacer seguimiento al comportamiento dinámico de éste en la planta. En el ámbito internacional se tiene el material de estudio titulado “Centrales eléctricas. El generador - alternador”5, con el cual se describe la generación de energía en las centrales eléctricas a través de los generadores, además de describir el funcionamiento de los generadores sincrónicos en las CH los factores que afectan su estabilidad y funcionalidad, y así mismo se hace un recuento detallado técnicas de control y medición de la generación de energía. 2. VÁSQUEZ DE LEÓN, José Daniel. Micro-hidroeléctrica tipo Michell Banki, funcionamiento, mantenimiento y componentes. Guatemala: Universidad de San Carlos de Guatemala. Facultad de Ingeniería. Modalidad trabajo de grado, 2007. p. 9 3 COLOMBIA. MINISTERIO DE MINAS Y ENERGÍA DE COLOMBIA. Guía de diseño de pequeñas centrales hidroeléctricas. Bogotá: El Ministerio, 1997. p. 12 4 MONTAÑO GONZALES, Emiliano y MONTAÑO SAAVEDRA, Álvaro Christian. Modelado de un grupo generador síncrono – turbina hidraúlica para su estudio y operación en pequeños sistemas aislados. En: Ingeniería y Tecnología. Enero – marzo, 2011. vol. 2, no. 1, p. 27. 5 E.T.S. DE INGENIEROS INDUSTRIALES. Centrales Eléctricas. El generador – Alternador en línea. Madrid: UNED citado 26 abril, 2017. Disponible en Internet: URL: http://www.ieec.uned.es/Web_docencia/ Archivos/material/Libro%20de%20centrales%202011.pdf. 14.

(15) En cuanto al tema del mantenimiento, se observa que el artículo titulado “elaboración de procedimientos para el mantenimiento eléctrico en la central hidroeléctrica Pucara”, exponen la necesidad de contar con un eficiente programa de mantenimiento, en este caso preventivo, el cual debe ser conocido por todo el personal para que lleve a cabo de la menor manera, al poder entregar al personal herramientas para ejecutar tareas diarias con miras a prevenir daños mayores. Así mismo expresan que una central hidroeléctrica está constituida por gran cantidad de máquinas y equipos, a los que se les debe “dar un adecuado mantenimiento preventivo, a sabiendo que el mantenimiento correctivo es mucho más costoso, y además implica la paralización de actividades, dejando de producir, dejando de generar ingresos. Además de asegurar la disponibilidad y confiabilidad de las instalaciones y equipos en todo momento de al área de operación”6. Por otro lado se tiene el artículo titulado “Técnicas de mantenimiento predictivo utilizadas en la industria” en donde se manifiesta la importancia que tiene el mantenimiento industrial, el cual radica en “la necesidad que tienen las empresas de conservar todas sus máquinas e instalaciones trabajando continua y eficientemente”7, adicionalmente, exponen como el realiza un seguimiento de cada una de las variables relacionadas con el funcionamiento de las máquinas para poder predecir posibles fallas y tomar las acciones correctivas más apropiadas en el momento oportuno, por lo cual en la actualidad es una de los mantenimientos más implementado, debido a la ventaja que tiene de poder mostrar en cualquier momento el estado general de cada máquina permitiendo el control óptimo de su funcionamiento. Otro documento que hace un gran aporte para el estudio del mantenimiento predictivo es el trabajo titulado “Manual de aplicaciones de herramientas y técnicas del mantenimiento Predictivo”, que es básicamente una guía básica de aplicación de las diferentes técnicas para realizar este tipo de mantenimiento que se presentan, con la finalidad de aprovechar las ventajas que un buen programa de mantenimiento predictivo implica, teniendo en cuenta que “dicho programa es un proceso que involucra una serie de técnicas de diagnóstico destinadas a evaluar la condición de una máquina con el objetivo de detectar una eventual falla y anticiparse a que esta ocurra evitando así una parada no planificada, disminuyendo con ello las pérdidas de producción y los costos de mantenimiento en una empresa”8.. 6. SARITAMA LUZURIAGA, Diego y CHIRIBOGA, Jorge. Elaboración de procedimientos para el mantenimiento eléctrico en la central hidroeléctrica Pucara en línea. Guayaquil: Escuela Superior Politécnica del Litoral citado 29 marzo, 2017. Disponible en Internet: URL: https://www.dspace.espol.edu.ec /bitstream/123456789 /140/1/207.pdf 7 OLARTE C., William; BOTERO A., Marcela y CAÑON A., Benhur. Técnicas de mantenimiento predictivo utilizadas en la industria. En: Scientia et Technica. Agosto – Septiembre, 2010. vol. 16, no. 45, p. 223. 8 ROSA PÉREZ, Manuel Alexander; MILES HERNÁNDEZ, Luis Alonso y PÉREZ LÓPEZ, José Ricardo. Manual de aplicaciones de herramientas y técnicas del mantenimiento Predictivo. Buenos Aires: Universidad de El Salvador. Facultad de Ingeniería y Arquitectura. Modalidad trabajo de grado, 2009. p. 1. 15.

(16) Adicionalmente en el documento se hace la caracterización de las diferentes técnicas o herramientas del mantenimiento predictivo, igualmente, se desarrollan las técnicas de mayor uso en la industria, y se identifican las distintas normas internacionales, congruentes con la aplicación de dichas técnicas. También se cuenta con libros sobre mantenimiento como es el caso del libro titulado “Maintenance Engineering Handbook (Manual de Ingeniería de Mantenimiento)” en el cual se hace recopilan teorías de mantenimiento y buenas prácticas para cualquier industria. En la segunda sección del libro se dedica un capítulo al mantenimiento predictivo, manifestando que éste es “mucho más que una herramienta de programación de mantenimiento y no debe restringirse a la gestión de mantenimiento. Como parte de un programa de gestión de rendimiento de planta integrada, total, puede proporcionar los medios para mejorar la capacidad de producción, calidad del producto y eficacia global de nuestras plantas de fabricación y producción”9. En cuando al mantenimiento de generadores se tiene el “Libro práctico de los generadores, transformadores y motores eléctricos”, que “tiene un enfoque basado en los conceptos teórico – prácticos básicos de cada tema pero con aplicaciones prácticas de éstos”10, en éste además se describen procedimientos para hacer pruebas a los generadores y las instalaciones en donde éstos están instalados, haciendo énfasis en que el mantenimiento para este tipo de máquinas es fundamental para óptimo funcionamiento. Finalmente, se tiene el trabajo de la Universidad de Brasilia titulado “Metodología y desarrollo de un sistema de mantenimiento predictivo para mejorar la confiabilidad de los activos de energía hidroeléctrica”, en donde desarrolló una metodología para la construcción de un sistema de mantenimiento basado en condiciones para “apoyar las actividades de mantenimiento de activos de las plantas de energía hidroeléctrica y mejorar la fiabilidad de estos activos. La metodología propuesta presenta conceptos de mantenimiento centrado en confiabilidad y técnicas de sistemas expertos, montado un sistema inteligente para apoyar la toma de decisiones”11. Como se puede observar, el manejo de centrales hidroeléctricas, los generadores que se usan éstas y el mantenimiento predictivo en general y específicamente el relacionado con los generadores eléctricos, son temas que cuentan con varios aportes de tipo teórico y práctico, brindando herramientas para su desarrollo y 9. MOBLEY, Keith; HIGGINS, Lindley R. y WIKOFF, Darrin J. Maintenance Engineering Handbook. 7 ed. New York: Mac Graw Hill, 2008. p. 112. 10 ENRÍQUEZ HARPER, Gilberto. El libro práctico de los generadores, transformadores y motores eléctricos. México: Limusa, 2005. p. 22 11 DE QUEIROZ SOUZA, Rodrigo. Metodologia e desenvolvimento de um sistema de manutenção preditiva visando à melhoria da confiabilidade de ativos de usinas hidrelétricas. Brasilia: Universidade de Brasília. Faculdade de Tecnologia. Modalidad trabajo de grado, 2008. p. 7. 16.

(17) aplicación, con lo cual se tiene material suficiente para poder desarrollar la presente investigación en pro de la consecución de los objetivos que se plantean. 1.2 PLANTEAMIENTO DEL PROBLEMA 1.2.1 Descripción del Problema. El uso de grandes maquinarías y equipos en la industria energética, en este caso las centrales hidroeléctricas, conlleva a desarrollar medidas preventivas en las que se tienen que implementar actividades de mantenimiento en sus tres modalidades preventivo, predictivo y correctivo, debido al desgaste natural que éstas sufren o a factores que lo aceleran. En este sentido, la falta de mantenimiento en grandes maquinarías, ocasiona pérdidas no sólo económicas, al detener sus actividades, sino que afecta muchas veces a terceros que dependen de éstas, en las centrales hidroeléctricas, por ejemplo, al interrumpirse su funcionamiento deja de generar energía lo que afecta directamente a la sociedad, y en zonas apartadas en donde generalmente no se cuenta con otra fuente de energía, la afectación es mucho mayor. Se ha podido establecer que una de las partes de las centrales hidroeléctricas que presentan mayor desgaste y que requieren, por tanto, desarrollar un mantenimiento predictivo más eficiente, son las turbinas hidráulicas, que según ingenieros tienen desgaste en las diferentes piezas y éste depende fundamentalmente de 5 factores: Del contenido y del tipo de sólidos abrasivos del agua con que trabajan. De la cavitación, producida por la disminución de la presión del agua en las piezas en que la velocidad alcanza valores máximos y/o presiones mínimas. Del material con que están fabricadas las diferentes piezas, el cual debería poseer las características anti desgaste adecuadas para las condiciones en que trabajan. Del diseño adecuado de las obras y de una buena selección de los equipos y sus materiales. Del mantenimiento de los sistemas, especialmente de lubricación y de enfriamiento12.. Así mismo se ha encontrado que los generadores de las centrales hidroeléctricas presentan problemas de vibraciones, de aceites, de cortos circuitos y potencia, entre otros, aspecto importante que debe ser teniendo en cuenta durante el 12. SÖDERBERG, Axel y SÖDERBERG, Nils. Desgastes usuales en turbinas hidráulicas, para pequeñas centrales hidroeléctricas (PCH´s) en línea. La Libertad: Universidad Centroamericana José Simeón Cañas citado 28 marzo, 2017. Disponible en Internet: URL: http://www.uca.edu.sv/noticias/descargar1393541414-530fc126d0bfa.pdf. 17.

(18) diseño, funcionamiento y especialmente en el mantenimiento, pues “el deterioro de los rotores debido a movimientos oscilatorios no deseados conforma una gran parte de las causas de falla de las máquinas rotativas”13. Igualmente se evidencia que al ejecutarse mantenimientos en diferentes partes de las maquinarías se pueden provocar fallas como impedir la salida del agua por un eje, sufriendo desgastes por abrasión o por oxidación, lo que requerirá reparaciones adicionales complicando el funcionamiento de toda la hidroeléctrica. En Colombia por ejemplo se han presentado incidentes en algunas centrales hidroeléctricas como es el caso de la central del Guabio, que en 2016 presentó un “fallo en la potencia, lo que ubicó muy por debajo los niveles mínimos para operar el SIN con los criterios de seguridad, confiabilidad y calidad”14. Otro caso, se observó también en 2016, en la central hidroeléctrica de Guatape por un incendio en la casa de máquinas, y aunque esta central tiene y ha tenido un plan de mantenimiento preventivo y predictivo que se ha cumplido estrictamente, se presentó este incendio, provocando alteraciones en el suministro de energía. En Brasil, por otro lado, el consumo de energía de fuentes renovables ha crecido, notablemente, haciendo que las empresas de generación, en este caso las hidroeléctricas, sean más rigurosas en cuanto a los estándares de calidad, continuidad y seguridad de sus instalaciones, lo que vuelve al área de mantenimiento imprescindible, al ser la responsable no solo de la calidad de la energía generada, sino que el equipo generador sea constante y funcione correctamente para cubrir con la demanda, contar con sistemas adecuados que permitan hacer seguimiento a sus maquinarías y equipos, así mismo las hidroeléctricas brasileras enfrentan un reto de supervivencia para no quedar en obsolescencia tecnológica, por tanto es indispensable desarrollar tareas cada vez más eficaces en el tema de mantenimiento, según piensa Rodrigo De Queiroz, quien manifiesta que: Para reducir la probabilidad, frecuencia, duración y efectos de los eventos de fallas, es necesario realizar inversiones para aumentar la confiabilidad de sistemas y equipos para generación de energía eléctrica. La integridad de los equipos se ha convertido en un tema estratégico, puesto que hoy en día una indisponibilidad operativa puede representar, en términos de costo, muchas veces más de lo que costaría para reparar el fallo en sí mismo. Por lo tanto, el área de mantenimiento sufre más retos que cualquier otra área de la gestión. Las técnicas de mantenimiento predictivo, controlan al equipo durante su operación, identificando. 13. COBO GIL, Carlos Manuel. Vibraciones mecánicas de ejes de turbinas hidráulicas y gestión de embalses. Sartenejas: Universidad Simón Bolívar. Facultad de Ingeniería Mecánica. Modalidad trabajo de pasantía, 2013. p. 1 14 PERIÓDICO EL PAÍS. Falla en hidroeléctrica El Guavio generó apagón en el 10% de Colombia [en línea]. Bogotá: El País [citado 8 abril, 2017]. Disponible en Internet: <URL: http://m.elpais.com.co/colombia/falla-enhidroelectrica-el-guavio-genero-apagon-en-el-10-de.html>. 18.

(19) no sólo posibles fallas sino si han llegado al final de su vida útil y por tanto deben ser reemplazados15.. Dado lo anterior, se ha determinado que la importancia del mantenimiento predictivo en maquinaria pesada como la usada en las centrales hidroeléctricas, permite evitar problemas, entre los que se encuentran por ejemplo evitar accidentes al poder identificarse fallas que puede presentar la maquinaría e instalaciones antes de provocar daños mayores; igualmente se optimiza el trabajo, permitiendo que éste se realice con mayor eficiencia y se aumenta el tiempo de vida de la maquinaría e instalaciones. Como se puede observar las fallas en las maquinarías e instalaciones de centrales hidroeléctricas se pueden presentar en cualquier momento, más aún cuando no se cuente con un plan de mantenimiento predictivo actualizado, diseñado de acuerdo al tipo de central hidroeléctrica, sus componentes y forma de operación, pues no todas funcionan de igual manera, por tanto requerirá mayores o menores medidas en las actividades de mantenimiento, garantizando de esta forma su correcto funcionamiento, que a su vez se traduce en menores costos y prevención de fallos que afecten tanto la empresa como sus usuarios. En este caso el diseño de un plan de mantenimiento predictivo de los generadores eléctricos de una centrales hidroeléctricas, permitirá pronosticar futuros fallos de componentes o piezas de sus maquinarías o instalaciones, permitiendo tomar acciones correctivas a tiempo, es por esto que se ha querido realizar la presente investigación, con la cual se podrá identificar el tipo de centrales hidroeléctricas que se usan en Colombia, para poder diseñar un plan de mantenimiento predictivo que contribuya con la prevención de daños que puedan afectar su correcto funcionamiento. 1.2.2 Formulación del Problema. ¿Cuál es el modelo ideal de mantenimiento predictivo en los generadores eléctricos de una central hidroeléctrica? 1.3 OBJETIVOS 1.3.1 Objetivos General. Diseñar un plan de mantenimiento predictivo para los generadores eléctricos de una central hidroeléctrica en Colombia, teniendo en cuenta su composición básica y funcionamiento.. 15. DE QUEIROZ SOUZA, Op. cit., p. 22. 19.

(20) 1.3.2 Objetivos Específicos. Recopilar información acerca de las centrales hidroeléctricas y la generación de energía hidráulica en Colombia y Brasil. Determinar los principales fallos y puntos críticos en los generadores de energía de una central hidroeléctrica. Diseñar un plan de mantenimiento predictivo para los generadores de energía de una central hidroeléctrica en Colombia. 1.4 JUSTIFICACIÓN A partir de la crisis energético-económica, conocida como "crisis del petróleo" de 1973, se crea la necesidad de implementar centrales hidroeléctricas como medidas para promover la sustitución del consumo del petróleo por otras fuentes que incrementen la independencia energética nacional mediante el uso preferente de recursos autóctonos e impulsar el ahorro y la utilización racional de la energía. De acuerdo a los antecedentes, el mantenimiento predictivo representa una inversión a mediano y largo plazo, que podría generar ganancias para las empresas, mejorando su producción, y evitando riesgos laborales con los empleados al lograr índices de accidentalidad bajos, debido a que un gran porcentaje de estos accidentes son causados por desperfectos en los equipos. Así mismo, el mantenimiento predictivo busca “reunir bajo una sola actividad distintas tareas como inspecciones, detecciones, reparaciones y calibraciones, mejoramientos mediante planificación de recursos humanos y la implementación de herramientas para mantener las condiciones adecuadas para el desenvolvimiento óptimo del generador, previniendo igualmente una producción defectuosa en caso de que la maquinaria tenga un daño mínimo”16. Finalmente la ejecución del mantenimiento predictivo en generadores va a permitir: reducir el tiempo de paralización del equipo que afectan la operación, reparar en tiempo oportuno los daños que se presenten y garantiza el funcionamiento de las instalaciones de manera que se satisfagan criterios establecidos por el control de la calidad y estándares preestablecidos. En este sentido, durante la visita técnica realizada a Brasil, se evidenció que el tema del mantenimiento a centrales hidroeléctricas y sus generadores, es mínimo y restringido. Al respecto en la conferencia de Energías Alternativas dada por el Ing. Frederico Fabio Mauad se hizo énfasis en la importancia de revisar 16. MAQUICLICK. Importancia del Mantenimiento Industrial [en línea]. Bogotá: La Empresa [citado 8 abril 2017]. Disponible en Internet: <URL: http://www.fabricantes-maquinaria-industrial.es/importancia-delmantenimiento-industrial/>. 20.

(21) periódicamente las variaciones en los niveles de agua en los embalses y la limpieza de la maquinaría que permiten el funcionamiento de las centrales. Por lo anterior, el presente trabajo se centra en conocer y caracterizar las centrales hidroeléctricas que hay en Colombia y en Brasil, y así identificar el tipo de generador usado en éstas para la generación de energía, a partir de esta información describir las fallas y puntos críticos que pueden ocasionar daños más severos, para finalmente proponer un plan de mantenimiento predictivo básico, que permita hacer seguimiento, control y valoración del nivel de criticidad de los hallazgos encontrados, para emprender las medidas necesarias que impidan un daño más grave o que provoquen que el generador deje de funcionar. Por tanto, es importante para las centrales hidroeléctricas contar con un plan de mantenimiento predictivo orientado principalmente a los generador, que sea funcional, adaptado a sus necesidades y requerimientos, teniendo en cuenta su composición y funcionamiento básico, con el que se pueda contribuir con la prevención de fallos que afecten la generación de energía, además del desarrollo de mejores prácticas en el proceso de vigilancia y control de los generadores. 1.5 DELIMITACIONES 1.5.1 Tiempo. El proyecto se realiza en un tiempo de cuatro (4) meses comprendidos entre los meses de febrero a mayo del año 2017. 1.5.2 Contenido. El proyecto se encuentra enfocado en el diseño de un plan de mantenimiento predictivo de los generadores eléctricos de una central hidroeléctrica, para lo cual se desarrollarán las siguientes actividades principales: Generalidades de proyecto Recopilación de información sobre las centrales hidroeléctricas y la generación de energía hidráulica en Colombia y Brasil. Caracterización de los principales fallos y puntos críticos en los generadores de energía de una central hidroeléctrica. Diseño de un plan de mantenimiento predictivo para los generadores eléctricos de una central hidroeléctrica. Conclusiones y recomendaciones finales. 1.5.3 Alcance. El alcance del proyecto se centra en la recopilación de información existente sobre centrales hidroeléctricas del país, conocer que estrategias se utilizan como mantenimiento predictivo y así mismo diseñar un plan predictivo que. 21.

(22) beneficie el funcionamiento de los generadores eléctricos. Apoyándonos en la visita técnica a Brasil sobre este tema. 1.6 MARCO REFERENCIAL 1.6.1 Marco Teórico. 1.6.1.1 Mantenimiento Predictivo. De acuerdo con Mobley, Higgins y Wikoff el mantenimiento predictivo es “una técnica de gestión que, en pocas palabras, utiliza la evaluación periódica de la condición real de funcionamiento de equipos, sistemas de producción y las funciones de gestión para optimizar la operación total de la planta”17. Por otro lado, la norma ISO 13372:2004 “Monitoreo de condición y diagnóstico de máquinas”, define el mantenimiento predictivo como “el mantenimiento enfocado en la predicción de la falla y en la toma de decisiones basadas en la condición del equipo para prevenir su degradación o falla” 18. Adicional a este concepto, la EPRI - Electric Power Research Institute, define el mantenimiento predictivo como: “un proceso que requiere de tecnologías y personal capacitado, que integra todos los indicadores disponibles de la condición de los equipos (datos de diagnóstico y rendimiento, registro de datos del operador), históricos de mantenimiento, y el conocimiento de diseño para tomar decisiones oportunas sobre los requisitos de mantenimiento de los equipos importantes”19. El mantenimiento predictivo es por tanto, un proceso documentado, integrado por una serie de procedimientos o actividades, realizadas por personal capacitado, que permiten desarrollar el seguimiento y evaluación de equipos y maquinarías industriales con el fin de predecir fallas que afecten el funcionamiento general y productividad de plantas o industrias, hasta que se adopten medidas para resolver los fallos o problemas encontrados. Así mismo, el mantenimiento predictivo, correctamente utilizado puede proporcionar los medios para eliminar todos los factores que limitan el rendimiento de la planta, mediante la evaluación regular de todos los factores que limitan su rendimiento. La tecnología predictiva puede utilizarse para medir con precisión la eficacia y eficiencia de todas las funciones de la planta, no sólo la maquinaria. Los datos generados por la evaluación periódica pueden aislar limitaciones concretas en niveles, procedimientos inadecuados y métodos de gestión deficiente, así como máquina incipiente o problemas del proceso de sistema. 17. MOBLEY; HIGGINS y WIKOFF, Op, cit., p. 113 ORGANIZACIÓN INTERNACIONAL DE NORMALIZACIÓN ISO. Monitoreo de condición y diagnóstico de máquinas — vocabulario. ISO 13372. Ginebra, 2004. p. 2 19 RUIZ ACEVEDO, Adriana María. Modelo para la implementación de mantenimiento predictivo en las facilidades de producción de petróleo. Bucaramanga: Universidad Industrial de Santander. Facultad de Ingenierías Físico – Mecánicas. Modalidad trabajo de grado, 2012.p.31. 18. 22.

(23) Finalmente, Carlos Gonzáles, explica que el mantenimiento predictivo “se trata básicamente de la aplicación de técnicas que buscan definir la tendencia operacional de un equipo, bien sea a través de la extrapolación o el resultado de la toma de datos, por medio del monitoreo de diferentes variables”20 como por ejemplo: Temperatura Condición de aceites Presión Humedad Movimiento mecánico Tensión y deformación Impulsos, choques Vibración Ultrasonido Sonido, ruido Aceleración y desaceleración Posición mecánica Acción cíclica Desplazamiento Grado de cambio Tiempo Función y características eléctricas Composición Función mecánica Características magnéticas y electromagnéticas Como se puede observar las técnicas de mantenimiento predictivo no sólo se aplican a la parte física de las máquinas, sino especialmente a su funcionamiento y rendimiento, ya que cualquier alteración en su funcionalidad puede ser causada por una falla o desgaste más grave, por tanto poder hacer seguimiento y control a las máquinas en cada una de sus características funcionales, permite aumentar la confiabilidad y en desempeño operacional, terminando así mismo, el momento preciso para hacer una intervención técnica avanzada. 1.6.1.2 Ventajas y Desventajas del Mantenimiento Predictivo. Desarrollar planes de mantenimiento predictivo tiene ventajas y desventajas para la empresa, sin embargo, la efectividad de éste tiene un índice elevado si es desarrollado de forma correcta, mostrando mayor número de ventajas las cuales son21:. 20. GONZÁLEZ BOHÓRQUEZ, Carlos Ramón. Principios de Mantenimiento. Cartagena: Universidad Industrial de Santander. Posgrado en Gerencia de Mantenimiento. Modalidad trabajo de grado, 2007. p. 37.. OPERATIONS & MAINTENANCE – O&M BEST PRACTICES GUIDES. A Guide to Achieving Operational Effiency Release 2.0. Miami: Types of maintenance programs, 2004. p. 5.3 21. 23.

(24) Incremento en la vida útil y disponibilidad (alrededor de un 30%22) de los equipos. Permite acciones correctivas de manera preventiva (fallas inesperadas se reducen en un 55% y tiempo de reparación en un 60%) Disminuye el tiempo de parada del activo (aumenta 33% el tiempo de funcionamiento) Disminuye costos y mano de obra (casi en un 50%) Incrementa la seguridad al medio ambiente Genera ahorros de energía porque el equipo opera correctamente por mayor tiempo Reducción del tiempo de reparación en un 60% Incremento del 30% en el MTBF de equipos Además de los mencionados anteriormente, existen otros beneficios indirectos u ocultos alrededor de un programa de mantenimiento predictivo: Menos estrés Mayor tranquilidad Facilita el trabajo Más tiempo libre Mejores relaciones laborales23. Así mismo no se puede dejar de lado las desventajas que presenta el mantenimiento predictivo que son: Aumenta la inversión en equipos de diagnóstico o subcontratación para realizar las rutinas. Mayor inversión en la capacitación del personal involucrado debido a que deben conocer las técnicas a aplicar y las alarmas que se presentan para tomar decisiones asertivas. El potencial de ahorro no es fácilmente visto por la dirección. 1.6.1.3 Evolución de Fallas de un Equipo y Aplicación del Mantenimiento Predictivo. Las máquinas fallan por diversas razones. “El término “falla de máquina” o “descompostura” usualmente implica que la máquina ha dejado de 22. Datos estadísticos: MOBLEY, Keith. An introduction to Predictive Maintenance. Secon Edition, 2002 23. RUIZ ACEVEDO, Op. Cit.,p. 38.. 24.

(25) hacer la función de diseño o lo que se espera de ella. Esto es lo que se llama “pérdida de función” de la máquina o componente. Esta pérdida de función se divide en tres categorías principales: obsolescencia, accidentes y degradación de la superficie”24 (véase la Figura 1). Figura 1. Causas de la Pérdida de la Función de las Máquinas (Fallas). Fuente. TRUJILLO CORONA, Roberto. Causas más comunes de falla de las máquinas [en línea]. México: Noria Latín América [citado 8 abril, 2017]. Disponible en Internet: <URL: http://noria.mx/lublearn/causas-mas-comunes-defalla-de-las-maquinas/> De las tres, la degradación de la superficie de los componentes internos es la causante de la pérdida de la función de las máquinas en la gran mayoría de los casos. Esta degradación de la superficie se debe principalmente al desgaste corrosivo y al desgaste mecánico. La corrosión de los componentes de la maquinaria es bastante común, especialmente para aquellos que tienen problemas de contaminación con agua. El agua no sólo provoca herrumbre en las superficies de hierro, también puede acelerar la oxidación del aceite, generando un ambiente ácido dentro del componente. Los ácidos pueden formarse como subproductos de las reacciones entre el agua y ciertos aditivos en el aceite. También pueden ingresar sustancias del proceso a través de los sellos, creando un ambiente ácido. Algo tan simple como tener un aditivo extrema presión en contacto con metales amarillos (cobre, bronce, latón, etc.) puede causar corrosión. El desgaste mecánico ocurre cuando las superficies de la máquina se desgastan mecánicamente una sobre la otra. El desgaste abrasivo es un método en el cual la contaminación con partículas causa la mayor parte del desgaste. Partículas como la tierra o las partículas de desgaste pueden causar abrasión de tres cuerpos o fatiga de la superficie, lo que da como resultado que la superficie se pique o 24. TRUJILLO CORONA, Roberto. Causas más comunes de falla de las máquinas [en línea]. México: Noria Latín América [citado 8 abril, 2017]. Disponible en Internet: <URL: http://noria.mx/lublearn/causas-mascomunes-de-falla-de-las-maquinas/>. 25.

(26) rasgue. El desgaste adhesivo involucra a dos superficies que entran en contacto directo entre sí, transfiriendo metal de una a la otra. Este desgaste se presenta en áreas en donde el lubricante no puede soportar la carga o en áreas donde hay escasez de lubricante. La fatiga del metal es similar a lo que pasa cuando trata de cortar un alambre sin utilizar herramientas. Conforme el alambre se dobla hacia atrás y adelante, una y otra vez, el metal comienza a trabajar más intensamente y se fatiga. Después de varios ciclos de este tipo de estrés, el metal finalmente se debilita y se rompe. El mismo proceso ocurre en las máquinas. Por ejemplo, una partícula puede causar que aumente el estrés en la pista interna de un rodamiento. Con el tiempo y flexión constante, el metal comienza a fatigarse, se propaga y forma fisuras en el material25.. Ahora bien, los fallos en las máquinas no se presentan en un solo momento, pestos van evolucionando desde una falla leve hasta una crítica, por tanto la frecuencia con que se realizan las tareas de acondicionamiento se basan en la duración del período de desarrollo de la falla o tiempo que demora hasta la falla que se conoce como intervalo P-F, que es la mejor forma de ilustrar la evolución de las fallas en un equipo en general, así como los diferentes momentos donde aplica cada uno de los tipos de mantenimiento (véase la Figura 2). Figura 2. Curva P-F. Fuente. TRUJILLO CORONA, Roberto. Causas más comunes de falla de las máquinas [en línea]. México: Noria Latín América [citado 8 abril, 2017]. Disponible en Internet: <URL: http://noria.mx/lublearn/causas-mas-comunesde-falla-de-las-maquinas/>. 25. TRUJILLO CORONA, Roberto. Causas más comunes de falla de las máquinas [en línea]. México: Noria Latín América [citado 8 abril, 2017]. Disponible en Internet: <URL: http://noria.mx/lublearn/causas-mascomunes-de-falla-de-las-maquinas/>. 26.

(27) Según lo observado en la Figura 2, en el inicio de la falla se encuentran síntomas leves, pero que si se pueden detectar a través del uso de técnicas predictivas, sin embargo como en este punto aún se habla de una falla incipiente se puede decir que hay un riesgo “bajo ” en la operación del equipo. Sin embargo al no tener implementado el mantenimiento predictivo o hacer caso omiso de las recomendaciones de las técnicas predictivas aplicadas, la falla del equipo evoluciona y ya se hace perceptible a los sentidos, los operadores comienzan a sentir un ruido particular o que el equipo se calienta más de la cuenta. En este punto, debido a que la falla ya es perceptible, por lo general se toma la decisión de intervención, “lamentablemente en muchos casos, la evolución del daño ha sido tan rápida que al parar el equipo ya se aproxima a la falla catastrófica (último nivel de la curva) y ya no se habla de un mantenimiento preventivo si no de un correctivo. Por tanto, al momento de iniciar la implementación del mantenimiento predictivo, se tienen la oportunidad de demostrar el beneficio de hacer un monitoreo continuo de manera optimizada26. 1.6.1.4 Técnicas de Mantenimiento Predictivo. Según Mobley, Higgins y Wikoff, hay una gran variedad de tecnologías que pueden y deben ser utilizadas como parte de un programa de mantenimiento predictivo integral. Al respecto Adriana Ruiz manifiesta que “la característica básica del proceso de mantenimiento predictivo es monitorizar parámetros que caracterizan el estado de funcionamiento del equipo, por lo que los métodos incluyen técnicas y procedimientos de medición, monitoreo y análisis de estos parámetros”27; y teniendo en cuenta que el éxito del mantenimiento radica en proporcionar información sobre todo tipo de sistemas que conforman las máquinas, las técnicas de mantenimiento predictivo deben tener métodos para el monitoreo de las condiciones y métodos para el diagnóstico o pronóstico. En el ámbito del mantenimiento predictivo relacionado con hidroeléctricas, estas técnicas incluyen: Análisis de vibraciones Análisis de aceite Análisis estructural Análisis de la disipación de energía Monitoreo punto alerta Análisis de diagnóstico y Pronósticos. Inspecciones visual Análisis de vibraciones. El análisis de vibraciones es la técnica dominante para la gestión de mantenimiento predictivo, puesto que la mayor cantidad de 26 27. DE QUEIROZ SOUZA, Op. cit, p. 36 Ibíd.,p. 30. 27.

(28) equipos de una planta son mecánicos, esta técnica tiene la más amplia aplicación y beneficios en un programa total de mantenimiento predictivo. “Esta técnica utiliza el ruido o la vibración creada por el equipo mecánico y en algunos casos por sistemas de la planta para determinar su condición real”28. De acuerdo con Rosa Pérez, Miles Hernández y Pérez López (2009), con el análisis de las vibraciones, “funcionamiento de vibraciones mecánicas, es un buen parámetro para poder determinar la condición de funcionamiento de una máquina o de los elementos que la componen. Todas las máquinas vibran y cada una tiene un patrón normal de funcionamiento. A través del análisis fuera del rango normal de vibración correspondiente a una falla potencial en los equipos e inclusive precisar la causa raíz de ese problema”29. Las consecuencias de las vibraciones mecánicas son el aumento de los esfuerzos y las tensiones, pérdidas de energía, desgaste de materiales, y las más temidas, daños por fatiga de los materiales, además de ruidos molestos en el ambiente laboral, etc. Por tanto el análisis de vibraciones permite reducir costos de mantenimiento, paros inesperados, pérdidas de producción y aumentando la disponibilidad de los equipos. Análisis de aceite. Esta es una técnica que determina la condición de aceites lubricantes usados en equipos mecánicos y eléctricos. No es una herramienta para determinar la condición de funcionamiento de la maquinaria. “La metodología utilizada es la medida de la tasa de contaminación del aceite y el análisis de esta contaminación. La idea implicada es que, a lo largo de la operación, las piezas lubricadas contaminan el lubricante con los materiales de su desgaste, con la tasa de contaminación por partículas sólidas y su dimensión material, es posible identificar la presencia de un mal funcionamiento y su fuente”30. Así mismo una comparación de la cantidad de metales traza en aceite sucesiva muestras pueden indicar usar patrones de piezas en contacto con el aceite en equipos y darán una indicación de inminente falla de máquina. El análisis de aceite permite planificar las detenciones y reparaciones con tiempo de anticipación, reduciendo los costos y tiempos de detención involucrados. Los objetivos por lo que se realiza un análisis de lubricantes son los siguientes: Control de la degradación del lubricante. Monitorear daño mecánico de componentes (desgaste). Control de contaminantes por sólidos, fluidos o gases. Verificar que se está usando el lubricante adecuado. 28. MOBLEY, HIGGINS Y WIKOFF, Op. cit.,p.115 ROSA PÉREZ; MILES HERNÁNDEZ y PÉREZ LÓPEZ, Op. cit., p. 403 30 DE QUEIROZ SOUZA, Op. Cit.,p. 51 29. 28.

(29) Entre los análisis que se realizan al aceite se encuentran: Análisis espectrométrico del aceite (SOAP Analysis: Spectrometric Oil Analysis Procedure). Análisis de los residuos en el aceite: ferrografía directa, ferrografía analítica, análisis de astillas (chips). Análisis de la contaminación en los aceites hidráulicos, evaluando mediante diversos procedimientos, la viscosidad, el grado de oxidación y el contenido de cenizas31.. Análisis estructural. Este análisis puede orientarse para comprobar las grietas y defectos en soldaduras, para verificar la pérdida de rigidez por aflojamiento o rotura de chapa, tubos o las estructuras de hormigón. Se utiliza, principalmente, la técnica de medición ultrasónica de pulso-eco. “Las pruebas de ultrasonido se han llevado a con éxito en la detección de grietas y pérdida de rigidez en planta hidroeléctrica Machadinho en el estado de Santa Catarina. Las principales ventajas de este método son el bajo costo de transductores, excelente precisión y no interferencia en el funcionamiento de la unidad generadora”32. Análisis de la disipación de energía. Se aplican para controlar el desgaste en motores eléctricos, transformadores y generadores y bombas de agua. Puede utilizarse para comprobar calentamiento cojinetes, cajas de cambio y, sobre todo, para comprobar el calentamiento normal (puntos calientes) en las instalaciones eléctricas. “La principal técnica para la medición de la disipación de la energía es la termografía, que sirve, principalmente para encontrar los componentes eléctricos que estén más calientes de lo normal, lo que generalmente indica un desgaste o aflojamiento. Por lo tanto, esta técnica permite realizar el mantenimiento a los componentes eléctricos que requieren atención sin necesidad de intervenir el resto de los componentes”33. Así mismo la termografía es una técnica de inspección extremadamente útil, ya que permite: medición sin contacto físico con la instalación (seguridad); verificar el equipo en pleno funcionamiento (sin interferir en la producción); e inspeccionar grandes zonas en poco tiempo (alta producción). Monitoreo punto alerta. De los puntos predeterminados del equipo de monitoreo puede identificarse las condiciones específicas que tienden a causar. 31. ROSA PÉREZ; MILES HERNÁNDEZ y PÉREZ LÓPEZ, Op. cit., p. 323 DE QUEIROZ SOUZA, Op. Cit.,p. 51 33 RUIZ ACEVEDO, Op. cit., p. 53. 32. 29.

(30) fallas prematuras. Así, se identifican las condiciones anormales antes de que ocurran daños al equipo. “Los puntos de muestreo se identifican según el tipo de equipo en su importancia para el funcionamiento de la instalación, el coste de la reparación y las normas. Los parámetros son monitoreados por sensores y, en General, variables como: temperatura, presión, flujo, entre otros, que proporcionan información importante sobre el estado operativo del proceso”34. Por medio de estos equipos, se pueden detectar: Fugas en válvulas, estabilidad de resortes, apertura de válvulas, funcionamiento de válvulas, problemas mecánicos en cigüeñal y pistones. Análisis de diagnóstico y Pronósticos. Se trata de la recolección de datos de monitoreo, diagnóstico de fallas y pronósticos. El diagnóstico de fallas en máquinas es un procedimiento para la asignación de información de la condición de monitoreo de datos y eventos en un área de modos de falla, también conocido como reconocimiento de patrones, permite identificar los patrones que conforman un modo particular de falla incipiente. Inspección Visual. Inspección periódica visual de la maquinaria y sistemas en una planta es una parte necesaria de cualquier programa de mantenimiento predictivo. En muchos casos, el propósito de la inspección visual será detectar posibles problemas que no se detectaron con las otras técnicas de mantenimiento predictivo. Incluso con las técnicas predictivas discutidas, muchos problemas potencialmente graves pueden permanecer sin ser detectados. Así mismo la inspección visual de rutina de todos los sistemas críticos de la planta permitirá aumentar las otras técnicas y asegurar que posibles problemas se detectan antes de que pueden producir daños graves. Todos los equipos y sistemas en la planta deben inspeccionarse en forma regular35.. Como se pude observar el mantenimiento predictivo abarca varias técnicas que facilitan la detección de fallas en las maquinarías y estructuras de las centrales hidroeléctricas, sin embargo también se requiere contar con la estrategia de mantenimiento más apropiada y con el personal capacitado tanto en el uso de las técnicas de análisis y diagnóstico de averías como también con conocimiento suficiente sobre las características de diseño y funcionamiento de las máquinas. 1.6.1.5 Plan de Mantenimiento. Un plan de mantenimiento programado no es más que el conjunto de actividades de mantenimiento elaboradas para atender una instalación. “Este plan contiene todas las tareas necesarias para prevenir los 34 35. Ibíd., p. 54 MOBLEY, HIGGINS Y WIKOFF, Op. cit.,p.115. 30.

(31) principales fallos que puede tener la instalación. Es importante entender bien esos dos conceptos: que el plan de mantenimiento es un conjunto de tareas de mantenimiento agrupados en actividades, y que el objetivo de este plan es evitar determinadas averías”36. Información que debe tener un plan de mantenimiento. Un plan de mantenimiento es una lista de tareas a realizar en un equipo, en una instalación, en un sistema o incluso en una planta completa. La información básica que debería tener una gama de mantenimiento es la siguiente: Equipo en el que hay que realizar la tarea Descripción de la tarea a realizar Resultado de la realización Valor de referencia, en el caso de que la tarea consista en una lectura de parámetros, una medición o una observación. Según García Garrido, las tareas se agrupan en “fichas siguiendo alguna característica común a todas las que la integran. Así, existen fichas por frecuencia (fichas diarias, fichas mensuales, fichas anuales, etc.) o por especialidad (fichas de operación, fichas mecánicas, fichas eléctricas, fichas predictivas, etc.)” 37, a continuación se describen a continuación: Fichas diarias. Las fichas o rutas diarias contienen tareas que se realizan fácilmente. “La mayor parte de ellas se refieren a controles visuales (ruidos y vibraciones extrañas, control visual de fugas), mediciones (tomas de datos, control de determinados parámetros) y pequeños trabajos de limpieza y/o engrase. En general, todas las tareas pueden hacerse con los equipos en marcha. Son la base de un buen mantenimiento preventivo, y permiten ‘llevar al día’ la planta”38 (véase la Figura 3). 36. GARCÍA GARRIDO, Santiago Mantenimiento programado en centrales de ciclo combinado: Operación y mantenimiento de centrales de ciclo combinado. Madrid: Díaz de Santos, 2012, p. 109 37 Ibíd., p. 109 38 Ibíd., p. 110. 31.

(32) Figura 3. Fichas o Rutas Diarias de Mantenimiento. Fuente. RENOVETEC. Ejemplo de un plan de mantenimiento en línea. Madrid: La Empresa citado 27 abril, 2017. Disponible en Internet: URL: http://www.renovetec.com/597-planes-de-mantenimiento/112-planes-demantenimiento/294-ejemplo-de-plan-de-mantenimiento. 32.

(33) Figura 4. Inspecciones diarias de mantenimiento predictivo. Fuente. RENOVETEC. Ejemplo de un plan de mantenimiento en línea. Madrid: La Empresa citado 27 abril, 2017. Disponible en Internet: URL: http://www.renove tec.com/597-planes-de-mantenimiento/112-planes-demantenimiento/294-ejemplo-de-plan-de-mantenimiento Fichas semanales y mensuales. Las fichas semanales y mensuales contemplan tareas más complicadas, que no está justificado realizar a diario. Implican en algunos casos desmontajes, paradas de equipos o tomas de datos más laboriosas. Es el caso de limpiezas interiores que necesiten del desmontaje de determinados elementos, o medidas del consumo de un motor (medida de intensidad) en cuadros de acceso complicado, etc. También incluyen tareas que no se justifica realizar a diario, como los engrases (véase la Figura 5). Figura 5. Rutas de Inspección Mensuales Mantenimiento. Fuente. RENOVETEC. Ejemplo de un plan de mantenimiento en línea. Madrid: La Empresa citado 27 abril, 2017. Disponible en Internet: URL: http://www.renovetec.com/597-planes-de-mantenimiento/112-planes-demantenimiento/294-ejemplo-de-plan-de-mantenimiento. 33.

(34) Gamas anuales. Suponen en algunos casos una revisión completa del equipo (Overhaul), y en otros, la realización de una serie de tareas que no se justifica realizar con una periodicidad menor. Es el caso de cambios de rodamientos, limpieza interior de una bomba, medición de espesores en depósitos, equilibrado de aspas de un ventilador, entre otros. Siempre suponen la parada del equipo durante varios días, por lo que es necesario estudiar el momento más adecuado para realizarlo (véase la Figura 6). Figura 6. Actividades de Mantenimiento Predictivo Anuales. Fuente. RENOVETEC. Ejemplo de un plan de mantenimiento en línea. Madrid: La Empresa citado 27 abril, 2017. Disponible en Internet: URL: http://www.renovetec.com/597-planes-de-mantenimiento/112-planes-demantenimiento/294-ejemplo-de-plan-de-mantenimiento Informes tras la realización de fichas y rutas. La realización de fichas y Rutas de Mantenimiento debe ser completada con un informe en el que se detallen todas las anomalías encontradas y todas las reparaciones que se han efectuado o que son necesarios. Es conveniente recoger todas las incidencias encontradas en la realización de todas las rutas diarias en un único informe, que puede denominarse Parte de Incidencias. “En él se deben detallar todos los parámetros observados fuera de rango, todas las observaciones referentes a fugas, vibraciones y ruidos anómalos, y todas las observaciones que se consideren de interés. Posteriormente, una persona autorizada debe revisar este Parte de Incidencias y emitir tantas Órdenes de Trabajo como anomalías se hayan detectado”39 (véase la Figura 7).. 39. GARCÍA GARRIDO, Santiago. Ejemplo de plan de mantenimiento [en línea]. Madrid: Renove Tecnología [citado 8 abril, 2017]. Disponible en Internet: <URL: http://renovetec.com/index.php/ planes-demantenimiento/294-ejemplo-de-plan-de-mantenimiento>. 34.

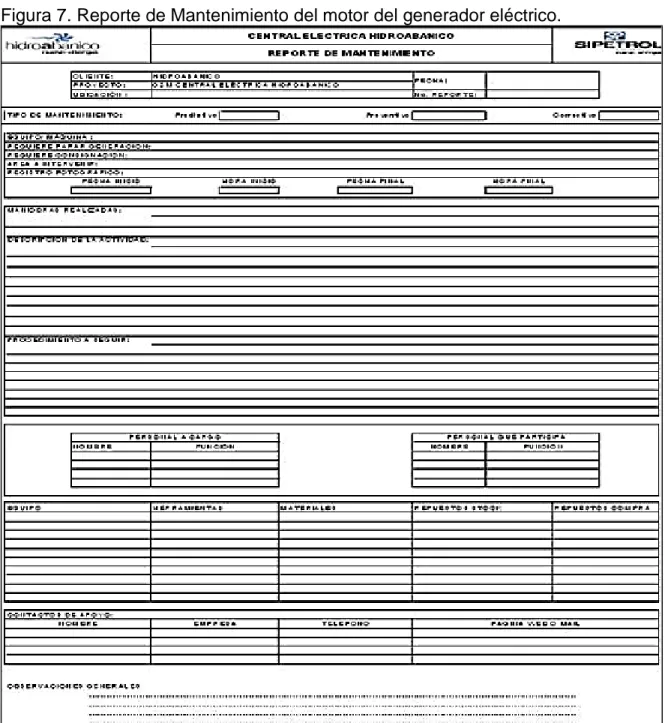

(35) Figura 7. Reporte de Mantenimiento del motor del generador eléctrico.. Fuente. RENOVETEC. Ejemplo de un plan de mantenimiento en línea. Madrid: La Empresa citado 27 abril, 2017. Disponible en Internet: URL: http://www.renovetec.com/597-planes-de-mantenimiento/112-planes-demantenimiento/294-ejemplo-de-plan-de-mantenimiento. 35.

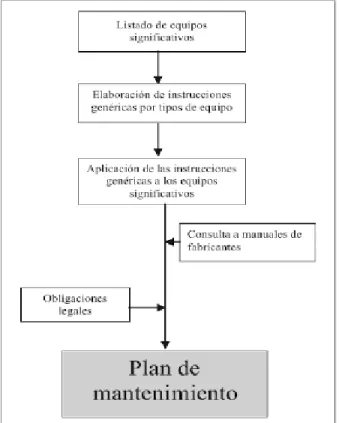

(36) 1.6.1.6 Mantenimiento del Generadores. La generación de hidroelectricidad es el proceso mediante el cual se convierte energía primaria proveniente de la fuente hídrica, en energía eléctrica, para lo cual se requiere del uso del generador eléctrico que requiere de un monitoreo y medición constante, así como, cada cierto tiempo requiere que se lleven a cabo tareas de reparación y mantenimiento. En este sentido, las labores de mantenimiento se centran en dos elementos fundamentales: el motor y el alternador: Mantenimiento del motor del generador eléctrico. actividades de medición de los siguientes elementos:. Aquí se desarrollan. Controlar el nivel de aceite Aceite y filtros de aceite Filtro del aire Correas de elementos auxiliares Filtro de combustible Mantenimiento del alternador. Aquí se debe examinar el estado de los devanados para verificar el buen estado de éste y de los cojinetes, para verificar cada cierto tiempo si se recalientan o si producen ruido excesivo durante el funcionamiento del generador. Por otro lado, los planes de mantenimiento para generadores hidroeléctricos, se pueden planificar de dos formas: Plan de mantenimiento según las instrucciones de genéricas de los fabricantes. “En este lo principal es consultar los manuales de los fabricantes, así mismo se añaden obligaciones legales de mantenimiento”40, e implica el desarrollo de las 5 etapas principales (véase la Figura 8: Listado de equipos significativos, incluye todos los elementos que conforman el generador. Tareas genéricas. Para cada elemento se debe prepara las tareas que serán aplicadas. Aplicación de las tareas genéricas a los diferentes equipos. Para casa parte del generador. Consulta de manuales. En este punto es donde se incluye las recomendaciones de los fabricantes.. 40. GARCÍA GARRIDO, Op. cit., p. 86. 36.

(37) Obligaciones legales. En esta etapa es donde se debe asegurar el cumplimiento de las normas reglamentarias referentes al mantenimiento que puedan ser aplicables a éste41.. Figura 8. Plan de Mantenimiento de Generadores Basados las Instrucciones de los Fabricantes.. Fuente. GARCÍA GARRIDO, Santiago Mantenimiento programado en centrales de ciclo combinado: Operación y mantenimiento de centrales de ciclo combinado. Madrid: Díaz de Santos, 2012, p. 86 Plan de Mantenimiento Basado en el Análisis de Fallos. Es una técnica para elaborar el plan de mantenimiento en una central hidroeléctrica, y tiene algunas ventajas importantes sobre otras técnicas. Su objetivo aumentar la disponibilidad y disminuir costos de mantenimiento. El análisis de este plan de mantenimiento aporta una serie de resultados: Mejora la comprensión del funcionamiento de los equipos Analiza todas las posibilidades de fallo de un sistema y desarrolla mecanismos que tratan de evitarlos, ya que sean producidos por causas intrínsecas al propio equipo o por actos personales.. 41. Ibíd., p. 87. 37.

(38) Determina una serie de acciones que permiten garantizar una alta disponibilidad de la planta. Estas acciones pueden ser de varios tipos: Procedimientos operativos, tanto de producción como de mantenimiento. Modificaciones o mejoras posibles. Adopción de medidas provisionales n caso de fallo, que minimizan los efectos de éste. El proceso de análisis de fallos e implantación de medidas atraviesa una serie de fases: Fase 1: Definición clara de lo que se pretende implantando RCM. Determinación de indicadores, y valoración de éstos antes de iniciar el proceso. Fase 2: Codificación y listado de todos los sistemas, subsistemas y equipos que componen la planta. Para ello es necesario recopilar esquemas, diagramas funcionales, diagramas lógicos, etc. Fase 3: Estudio detallado del funcionamiento del sistema. Determinación de las especificaciones del sistema Listado de funciones primarias y secundarias del sistema en su conjunto. Listado de funciones principales y secundarias de cada subsistema. Fase 4: Determinación de los fallos funcionales y fallos técnicos. Fase 5: Determinación de los modos de fallo o causas de cada uno de los fallos encontrados en la fase anterior. Fase 6: Estudio de las consecuencias de cada modo de fallo. Clasificación de los fallos en críticos, significativos, tolerables o insignificantes en función de esas consecuencias. Fase 7: Determinación de medidas preventivas que eviten o atenúen los efectos de los fallos. Fase 8: Agrupación de las medidas preventivas en sus diferentes categorías: Elaboración del Plan de Mantenimiento, lista de mejoras, planes de formación, procedimientos de operación y de mantenimiento, lista de repuesto que debe permanecer en stock y medidas provisionales a adoptar en caso de fallo. Fase 9: Puesta en marcha de las medidas preventivas. Fase 10: Evaluación de las medidas adoptadas, mediante la valoración de los indicadores seleccionados en la fase 142.. 42. Ibíd., p. 90. 38.

Figure

Outline

Documento similar

Abstract: This paper reviews the dialogue and controversies between the paratexts of a corpus of collections of short novels –and romances– publi- shed from 1624 to 1637:

Habiendo organizado un movimiento revolucionario en Valencia a principios de 1929 y persistido en las reuniones conspirativo-constitucionalistas desde entonces —cierto que a aquellas

diabetes, chronic respiratory disease and cancer) targeted in the Global Action Plan on NCDs as well as other noncommunicable conditions of particular concern in the European

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,

o Si dispone en su establecimiento de alguna silla de ruedas Jazz S50 o 708D cuyo nº de serie figura en el anexo 1 de esta nota informativa, consulte la nota de aviso de la

La globalización, así como la evolución acelerada de la tecnología y el desarrollo de nuevas formas de hacer negocios, han obligado a las empresas a apoyarse en la mejora de

*Correctivo contingente *Correctivo programable.. El mantenimiento correctivo contingente se refiere a las actividades que se realizan en forma inmediata, debido a que algún

Concluido el trabajo de investigación y proyecto se pudo concluir y cumplir con todos los objetivos que se tenían planeados, se obtuvo un presupuesto y costeo total de todos los