Optimizacion de molinos Semi Autogenos

Texto completo

(2) DEDICATORIA A mis padres por ser el pilar fundamental en toda la formación y aporte en mi educación, tanto académica, como de la vida, por su incondicional apoyo mantenido a través del tiempo. A mi hermano Darío por su gran apoyo y motivación para la culminación de mis estudios profesionales; al Ing. Rubén Yantas Ortega, por su tiempo compartido y por impulsar el desarrollo de este trabajo de tesis. A mi esposa Celia Cecilia Machaca y a mi hijo Steven Joshua, por su constante apoyo moral y estímulo de trabajo, para la culminación de este trabajo de tesis.. i.

(3) AGRADECIMIENTOS A Dios por brindarme la oportunidad de hacer algo provechoso, no solo para mí, sino para los seres que me rodean y para los que trabajamos en soporte y mantenimiento en plantas concentradoras. A mi familia, que siempre me apoyaron en mi carrera profesional, a mis amigos de estudio que compartieron conmigo estas arduas horas de sacrificio. A los docentes de la Escuela Profesional de Ingeniería. Mecánica,. por. compartir. sus. conocimientos, su dedicación, persistencia y su motivación las cuales han sido fundamental para mi formación profesional. A la Escuela Profesional de Ingeniería Mecánica y a mi Alma Mater la Universidad Nacional de San Agustín de Arequipa.. ii.

(4) RESUMEN En el desarrollo minero se realizan cambios o mejoras acordes a nuevos e innovadores uso de mas eficiente de materiales segun las características de operacion de equipos de gran mineria en el caso de los molinos SAG usados en grandes plantas concentradoras, se encuentra la necesidad de incrementar el tonelaje de produccion de concentrado como tambien conservar el tonelaje de procesamiento para ello se requiere realizar tareas de optimizacion y mejora de procesos en los circuitos de funcionamento del molino. Para lograr este importante la formacion de un equipo multidisciplinario por las áreas de mantenimiento, geologia, geotecnia, ingenieria y operaciones.. La planta concentradora de Minera Las Bambas, tiene una capacidad de produccion de 140,000 toneladas por dia de mineral, en la cual se observa algunas deficiencias en la tapa de descarga del molino SAG, como es la recirculacion de la carga este fenomeno de reflujo hace que pulpa se acumule en el pie de carga resultando la formacion de un charco de pulpa para atenuar o minimizar este reflujo se modifica la geometria de los levantadores de carga, cuyo estudio de optimizacion se analizan en este trabajo de investigacion de tesis.. iii.

(5) ABSTRACT In the development of mining, changes or improvements are made in accordance with new and innovative use of more efficient materials according to the characteristics of operation of large mining equipment in the case of SAG mills used in large concentrating plants, there is a need to increase the Tonnage of concentrate production as well as to keep the tonnage of processing for this it is necessary to perform tasks of optimization and improvement of processes in the operating circuits of the mill. To achieve this important the formation of a multidisciplinary team for the areas of maintenance, geology, geotechnics, engineering and operations.The Minera Las Bambas concentrator plant has a production capacity of 80,000 tons per day of ore, in which some deficiencies are observed in the discharge cap of the SAG mill, as is the recirculation of the load. This phenomenon of reflux causes Pulp accumulates in the loading foot resulting in the formation of a pulp puddle to attenuate or minimize this.. iv.

(6) INTRODUCCIÓN El empleo de Molinos Semi-Autógenos (SAG) está creciendo hasta el punto que en muchas plantas concentradoras existentes, cada vez se están instalando estos equipos en sus circuitos de funcionamiento, mientras que en las nuevas plantas concentradoras siempre los incluyen en sus circuitos. La principal ventaja es la disponibilidad mecánica de tratar un amplio rango de tipos de minerales concentrados, incluyendo alimentaciones arcillosas o pegajosas, Los costos de operación son bajos en comparación a la mayoría de circuitos tradicionales de molienda. La alta demanda de concentrados de cobre en el mundo hace que los programas de expansión de las mineras tengan la finalidad de maximizar el tonelaje procesado, para satisfacer las demandas, en el caso específico de un circuito que tenga molinos SAG, se presenta un fenómeno de reflujo en la tapa de descarga, que afectan adversamente la eficiencia de la molienda y por lo tanto reducen la capacidad de tratamiento del molino SAG. Este trabajo describirá todas las particularidades que nos permitan entender el principio de optimización de todas sus variantes esenciales del molino SAG, considerando el rediseño de los revestimientos ubicadas en la tapa de la descarga, dado que con el diseño modificado de los pulp lifter y el pulp discharger se aumenta la evacuación del mineral tratado en el interior del molino hacia el trommel. El molino SAG se puede definir como es un equipo creado para conminuir el material mediante impacto, reduce el tamaño de las rocas y en la cual se agrega las bolas de acero como medio moledor. Es utilizado en operaciones con gran flujo másico y con grandes potencias de accionamiento en el orden de hasta 24 MW, en términos generales es la molienda que utiliza como principio de conminución, el impacto. El molino SAG, es el equipo de mayor dimensión, y a su vez el, más eficiente de los convencionales, este equipo sustituye a los circuitos de chancado secundario y terciario. El mineral es recibido directamente desde el chancado primario con un tamaño de 7 pulgadas y se adiciona agua y reactivos, el mineral es reducido a 13 mm. gracias a la acción del mismo mineral presente en partículas variadas de tamaño y también por la acción de numerosas bolas.. v.

(7) INDICE INTRODUCCIÓN ............................................................................................................................V CAPITULO I: ................................................................................................................................... 1 ASPECTOS METODOLOGICOS .................................................................................................. 1 1.1. PLANTEAMIENTO DEL PROBLEMA ............................................................................................. 1 1.1.1. Exploración de la importancia del problema.................................................................................... 1. 1.1.2. Descripción de trabajos previos ....................................................................................................... 1. 1.1.3. Exposición de las hipótesis y su correspondencia con el diseño de la investigación ....................... 2. 1.2. ANTECEDENTES .................................................................................................................................. 2 1.3. FORMULACIÓN DEL PROBLEMA .................................................................................................. 3 1.4. OBJETIVOS ........................................................................................................................................... 3 1.4.1 Objetivo general ................................................................................................................................... 3 1.4.2 Objetivos específicos ......................................................................................................................... 3 1.5. JUSTIFICACIÓN Y DELIMITACIÓN DEL PROBLEMA .............................................................. 4 1.6. MARCO TEÓRICO ............................................................................................................................... 4 1.7. HIPÓTESIS DE LA INVESTIGACIÓN .............................................................................................. 7. CAPITULO II. .................................................................................................................................. 8 ESTUDIO DEL MOLINO SAG ...................................................................................................... 8 2.1. CARACTERISTICAS DE UN MOLINO SAG ..................................................................................... 8 2.1.1 Casco del molino SAG ......................................................................................................................... 8 2.1.2 Rejillas o parrillas en molinos SAG ..................................................................................................... 9 2.1.3 Revestimientos o linners para molinos ............................................................................................... 10 2.2. MOVIMIENTO DE CARGA Y DINÁMICA DE CARGA .............................................................. 11 2.3.1 Impacto .............................................................................................................................................. 11 2.3.2 Compresión ........................................................................................................................................ 11 2.3.3 Abrasión ............................................................................................................................................. 11 2.3. OPERACIÓN Y BALANCE DEL MOLINO SAG ........................................................................... 14 2.3.1 Zona de cascada ................................................................................................................................. 15 2.3.2 Zona de catarata ................................................................................................................................. 15 2.3.3 Zona de compresión: .......................................................................................................................... 15 2.4. VARIABLES DE OPERACIÓN DEL MOLINO SAG ..................................................................... 19 2.4.1.. Variables manipulantes .............................................................................................................. 19. 2.4.2.. Variables controladas ................................................................................................................ 24. vi.

(8) CAPITULO III............................................................................................................................... 32 MODELO MECANÍSTICO DINÁMICO DEL MOLINO SEMIAUTÓGENO ........................ 32 3.1. Modelo mecanístico dinámico del molino ........................................................................................... 32 3.1.1. Modelo dinámico del molino SAG ................................................................................................ 32. (A). Sistema de descarga ....................................................................................................................... 35. (B). Potencia eléctrica demandada ........................................................................................................ 38. 3.1. INSTRUMENTACIÓN EN OPERACIONES DE CONMINUCIÓN MECÁNICA ...................... 43 3.1.2. Generalidades................................................................................................................................. 43. 3.1.3. Sistemas de control en circuitos de molienda SAG ....................................................................... 44. CAPITULO IV. .............................................................................................................................. 48 MODIFICACION DEL PULP LIFTER, PULP DISCHARGER, ESTUDIO DE LEVANTADORES DE CARGA................................................................................................... 48 4.1 MECANISMO DE DESCARGA: .......................................................................................................... 48 4.2 LEVANTADORES DE CARGA (PULP-LIFTER) .............................................................................. 50 4.2.1 Criterios de diseño de parrillas ........................................................................................................... 51 4.2.2 Interpretación de la gráfica anterior: .................................................................................................. 53 4.2.3 Efecto de las parrillas de descarga ..................................................................................................... 54 4.2.4 Modificaciones de levantadores de pulpa, parrillas de descarga ........................................................ 54 4.3 CILINDRO............................................................................................................................................... 55 4.3.1 Parrilla de descarga ............................................................................................................................ 56 4.3.2. Plano de fabricación y diseño modificado de levantadores de carga en el (Anexo B) ...................... 57. CAPITULO V ................................................................................................................................ 58 ESTUDIO DEL PERFIL DEL LINERS O REVESTIMIENTOS Y DESAFIOS DE MANTENIMIENTO ..................................................................................................................... 58 5.1 REVESTIMIENTOS PARA EL MOLINO SAG ................................................................................. 58 5.1.1 Características de revestimientos ....................................................................................................... 58 5.2 MANTENCIÓN DE REVESTIMIENTOS ........................................................................................ 68 5.2.1 Desafíos en la mantención de molinos SAG ...................................................................................... 68 5.2.2 Manipulación de pernos ..................................................................................................................... 70 5.2.3 Manipulación de corazas .................................................................................................................... 71. CAPITULO VI ............................................................................................................................... 77. vii.

(9) CRITERIOS PARA LA SELECCIÓN, APLICACIÓN DE LOS MEDIOS DE MOLIENDA (BOLAS) ........................................................................................................................................ 77 6.1. CARACTERÍSTICAS GEOMÉTRICAS DE LOS MOLINOS SAG .............................................. 77 6.1.1. Diámetro, largo y volumen efectivos ............................................................................................. 77. 6.1.2. Volumen de llenado. ...................................................................................................................... 78. 6.1.3. Peso de la carga de bolas................................................................................................................ 78. 6.2 CARACTERÍSTICAS GEOMÉTRICAS DE LAS BOLAS PARA MOLIENDA.......................... 79 6.2.1. Diámetro, volumen, peso y densidad ............................................................................................. 79. 6.2.2. Área superficial .............................................................................................................................. 81. 6.2.3. Volumen aparente .......................................................................................................................... 81. 6.2.4. Número de bolas ............................................................................................................................ 82. 6.2.5. Especificaciones básicas de las bolas Moly-Cop ........................................................................... 82. 6.3 PROPIEDADES DE LOS COLLARES DE BOLAS EN LA CARGA. ........................................... 84 6.3.1. Generación del collar ..................................................................................................................... 84. 6.3.2. Distribución de tamaños de bolas en el collar ................................................................................ 85. 6.3.3. Densidad aparente del collar .......................................................................................................... 86. 6.3.4. Preparación de la carga inicial ....................................................................................................... 87. 6.3.5. Tamaños promedio de las bolas en el collar .................................................................................. 87. 6.3.6. Número de bolas en el collar.......................................................................................................... 88. 6.3.7. Área específica del collar ............................................................................................................... 88. 6.4 TAMAÑO IDEAL DE LAS BOLAS DE RECARGA ....................................................................... 89 6.4.1. Fórmula de azzaroni ....................................................................................................................... 90. 6.4.2. Ejemplo de aplicación .................................................................................................................... 90. 6.5 INDICADORES DE CALIDAD DE LAS BOLAS ............................................................................ 93 6.5.1. La teoría lineal del desgaste ........................................................................................................... 93. 6.5.2. Incidencia de la fractura de bolas por impacto excesivo ................................................................ 96. 6.5.3. Indicadores de consumo de cuerpos moledores ............................................................................. 98. 6.5.4. Indicadores de calidad de cuerpos moledores .............................................................................. 101. 6.5.5. Costo y efectividad de los cuerpos moledores ............................................................................. 101. 6.6 CRITERIOS OPERACIONALES PARA LA RECARGA CONTINUA DE BOLAS ................. 102 6.6.1. Frecuencia de recarga .................................................................................................................. 102. 6.6.2. Tasas de recarga ........................................................................................................................... 102. 6.6.3. Verificación del nivel de llenado aparente. .................................................................................. 103. 6.6.3.1. Método 1 : Determinación de la altura libre ............................................................................ 103. 6.6.3.2. Método 2 : número de barras levantadoras expuestas.............................................................. 104. 6.7 EVALUACIÓN DE LA CALIDAD COMPARATIVA DE CUERPOS ........................................ 105 6.7.1. MOLEDORES ALTERNATIVOS .................................................................................................. 105 6.7.2.. Ensayos con bolas marcadas (MBWT) .................................................................................... 105. 6.7.3.. Evaluaciones a escala industrial .............................................................................................. 108. 6.7.4.. Estimación del período de purga ............................................................................................. 111. viii.

(10) 6.7.5.. Composición de las bolas de acero .......................................................................................... 111. CAPITULO VII. ..........................................................................................................................113 ANÁLISIS DE RESULTADOS Y SIMULACIÓN DINAMICA ..............................................113 7.. Evaluación de trayectorias en función de la velocidad en el interior del molino SAG ................. 113. 6.1. Generalidades. ..................................................................................................................................... 114 7.1.1. Método analítico .......................................................................................................................... 115. 7.1.2. Método numérico ......................................................................................................................... 115. 7.1.3. Simulación del contacto ............................................................................................................... 116. 7.1.4. Modelo de cuerpo rígido .............................................................................................................. 116. 7.1.5. Modelo de cuerpo blando ............................................................................................................. 117. 7.1.6. Contactos múltiples ...................................................................................................................... 119. 7.1.7. Rigidez del material ..................................................................................................................... 121. 7.1.8. Coeficiente de restitución............................................................................................................. 122. 7.1.9. Coeficiente de roce ...................................................................................................................... 123. 7.1.10. Comportamiento de la carga .................................................................................................... 124. 7.5.16.. Comportamiento de la trayectoria descrita .............................................................................. 129. 7.5.17. Fuerzas de contacto ....................................................................................................................... 131. CONCLUSIONES ........................................................................................................................135 RECOMENDACIONES ..............................................................................................................136 BIBLIOGRAFIA .........................................................................................................................137 ANEXO A .....................................................................................................................................139 ANALISIS ESTRUCTURAL DEL DISCHARGE PULP LIFTER EMPLEANDO SOLIDWORKS SIMULATION ................................................................................................139 ANEXO B .....................................................................................................................................150 PLANOS DE FABRICACION, DISEÑO ORIGINAL Y MODIFICADO DE LEVANTADORES DE CARGA, PULP DISCHARGER.........................................................150. ix.

(11) INDICE DE TABLAS. Tabla 1 : parámetros de operación del Molino SAC ........................................................... 8 Tabla 2: Instrumentación Típica en Conminución. ............................................................. 43 Tabla 3: Variables y sensores en circuitos de molienda semiautógena. ............................. 46 Tabla 4: Revestimientos del Molino SAG ............................................................................ 60 Tabla 5: Ejemplo de determinación del tamaño y densidad real de las bolas, con la ayuda de la planilla Media Charge_Ball Size & Density de Moly-Cop Tools. ............................. 80 Tabla 6 : Ilustración del uso de la planilla Utilities_Bin Capacity de Moly-Cop Tools (1) para la determinación de inventarios en buzones de almacenamiento. .............................. 82 Tabla 7: Distribución de tamaños del ‘collar’ de bolas, al equilibrio, según el diámetro de recarga, obtenido con la planilla Media Charge_Strings de Moly-Cop Tools (1). ............ 86 Tabla 8 : Ejemplo de aplicación de las correlaciones empíricas propuestas para el cálculo del Diámetro Ideal de Recarga, desarrollado con la ayuda de la planilla media charge_optimal size de Moly-Cop Tools (1). ...................................................................... 91 Tabla 9 : Ejemplo de cálculo de políticas mixtas de recarga tendientes a satisfacer un determinado nivel de área superficial del ‘collar’ de la mezcla resultante; desarrollado con la ayuda de la planilla media charge_optimal size de Moly-Cop Tools (1)................. 92 Tabla 10: Determinación del nivel de llenado de un molino por el Método de la altura libre; desarrollado con la ayuda de la planilla media charge_level de Moly-Cop Tools (1). ........................................................................................................................................... 104 Tabla 11 : Ejemplo de diseño de un MBWT; con la ayuda de la planilla media charge_MBWT de Moly-Copls .......................................................................................... 107 Tabla 12 : Análisis de resultados de un MBWT; con la ayuda de la planilla media charge_MBWT de Moly-Cop Tools (1). ............................................................................ 108 Tabla 13 : Composición de las bolas de acero ................................................................. 112. x.

(12) INDICE DE FIGURAS Figura 1: Molino Semi-Autogeno SAG 40’ x 25’ Equipment Nro. 0310-MLS-0001 ............ 2 Figura 2:Características de los movimientos del riñón de carga ......................................... 5 Figura 3: Movimiento de bolas en el interior del molino SAG ............................................. 6 Figura 4: Simulaciones DEM Y CFD del riñón de carga dinámico ..................................... 7 Figura 5: Ilustración del movimiento de la carga de un molino operando a velocidad ..... 12 Figura 6: Tamaños y formas de partículas según mecanismo de molienda ....................... 12 Figura 7: Representación de los mecanismos de conminucion de las partículas y la distribución de tamaños de producto ............................................................................... 13 Figura 8: Gráfico del interior de un molino SAG ............................................................... 14 Figura 9: Característica del movimiento cascada y catarata de carga.............................. 16 Figura 10: Forma típica de los valores de la velocidad especifica de molienda (s), en función del tamaño. ............................................................................................................. 17 Figura 11: Forma típica de la distribución de fractura acumulada (b), en función de tamaño. ................................................................................................................................ 17 Figura 12: Relación entre el flujo de alimentación y el volumen de la carga .................... 20 Figura 13: Efecto del flujo de alimentación en función de la potencia neta consumida por el molino .............................................................................................................................. 20 Figura 14: Efecto de la carga fresca y vaciado de una sobrecarga en función de la demanda de potencia del molino. ........................................................................................ 22 Figura 15: Potencia neta vs aumento de la dureza relativa ............................................... 23 Figura 16: Demanda de potencia del molino en función del llenado (j) para pulpas de distintos porcentajes de sólidos ........................................................................................... 25 Figura 17: Variación de la potencia en función del llenado del molino para distintas cargas de bolas. ................................................................................................................... 26 Figura 18: Demanda de potencia del molino en función del llenado para distintas densidades de carga ............................................................................................................ 27 Figura 19: Efecto de la carga de bolas en la potencia para un nivel de llenado del molino constante. ............................................................................................................................. 28 Figura 20: Esquema del efecto de la carga de bolas (Jb) en función de la energía específica ............................................................................................................................. 29 Figura 21 : Definición de los intervalos de tamaño en función de las mallas utilizadas en el tamizaje de las muestras. ................................................................................................. 33 xi.

(13) Figura 22: Aspecto de la cámara de molino y sistema de descarga en un molino SAG ..... 37 Figura 23: Curva de clasificación anormal observada en datos provenientes de un molino piloto de 40' x 25'............................................................................................................... 37 Figura 24: Modelo de Figura 2clasificadores asociado a la eficiencia global de clasificación del sistema descarga de molino piloto de 6' x 2' ............................................ 38 Figura 25: Perfil Dinámico de la Carga Durante la Operación del Molino. ........ 39 Figura 26 : Parrilla de Descarga ....................................................................................... 49 Figura 27: Levantador de pulpa ......................................................................................... 50 Figura 28: Levantadores de pulpa Pulp-lifter .................................................................... 50 Figura 29 : De parrillas modificadas dobles. ..................................................................... 51 Figura 30 : Performance de operación que muestra la una curva típica de variación de las parrillas de descarga. .......................................................................................................... 53 Figura 31: Revestimientos del cilindro molino SAG ........................................................... 56 Figura 32: Revestimiento de la tapa de descarga molino SAG .......................................... 57 Figura 33: Se aprecia las dimensiones y características del lifter tipo monoblock (primer revestimiento) ...................................................................................................................... 61 Figura 34: Revestimiento tipo sombrero ............................................................................. 63 Figura 35: Diseño del revestimiento actual (Lifter – Placa) con un ángulo de ataque para el lifter –lado alimentación de 35º y 39º para el lifter - lado descarga ............................. 64 Figura 36: Inspección de Lifter ........................................................................................... 66 Figura 37 : Medición de altura del lifter ............................................................................ 66 Figura 38 : Medición del desgaste de perfil del lifter ......................................................... 67 Figura 39 : Manipulador de revestimientos del molino SAG ............................................. 69 Figura 40 : Manipulador de revestimientos. ....................................................................... 73 Figura 41 : Parrillas metálicas después de la campaña ..................................................... 76 Figura 42: Parrilla metálica antes de la campaña, importada de Canadá ....................... 76 Figura 43: Variación del inventario de bolas en el molino, en función de sus dimensiones y condiciones típicas de operación. ....................................................................................... 78 Figura 44 :Al equilibrio, la carga del molino (collar) está constituida por igual número de bolas de cada tamaño posible, espaciados en kd t mm entre ellos. ..................................... 84 Figura 45: Representación esquemática del Drop Ball Tester (DBT). (Extractado de la Ref. 16) ................................................................................................................................ 97 Figura 46 : Modelo de interacción entre discos. incluye fuerzas normales Fn de interacción y fuerzas tangenciales Fs ................................................................................ 119 xii.

(14) Figura 47 : Comparación entre los distintos tipos de modelos numéricos de contacto desarrollados. El área achurada representa la energía disipada en el contacto. ............ 120 Figura 48 : Simulación de un molino SAG de 12.2 m de diámetro. 40% velocidad crítica ........................................................................................................................................... 125 Figura 49 : Simulación de un molino de 12.2 m de diámetro. 60% velocidad critica. ..... 126 Figura 50 : Simulación de un molino de 12.2 m de diámetro 80% velocidad crítica. ...... 128 Figura 51: Simulación de un molino de 12.2 m de diámetro 100% velocidad crítica. ..... 129 Figura 52 : Comportamiento de la trayectoria de la carga que sale de un molino hacia el trunnion. ............................................................................................................................ 130 Figura 53 :(a) Modelo de molino empleado en la simulación para cuantificar las fuerzas de impacto (b) gráfico del número de contactos, para la interacción bola-bola al 78% de la velocidad crítica. ........................................................................................................... 132. xiii.

(15) CAPITULO I: ASPECTOS METODOLOGICOS 1.1.PLANTEAMIENTO DEL PROBLEMA El material molido dentro de la cámara de molienda se acumula cerca del pie de la carga, resultando la formación de un charco de pulpa, este charco amortigua impacto de bolas lo cual reduce la ruptura por impacto de las partículas, a su vez reduce la atricción en la carga de cascada lo que reduce la molienda de partículas finas. Ambos aspectos reducen la capacidad del molino y la eficiencia de la molienda SAG, produciéndose una sobre molienda de las partículas más finas que regresan al molino SAG produciéndose el fenómeno de reflujo, que reduce la capacidad de evacuación del material molido de manera continua. El desgaste del revestimiento del molino SAG, es debido a los movimientos relativos de los medios de molienda, que se proyectan sobre los revestimientos del shell linners. 1.1.1. Exploración de la importancia del problema. El fenómeno que se presenta en la tapa de descarga, y que no permite la evacuación de la pulpa, es trabajo de optimización es actualmente uno de los principales temas de investigadores y operadores de plantas concentradoras. 1.1.2. Descripción de trabajos previos. Los trabajos que se desarrollaron con anterioridad están relacionados con la mejora de medios de molienda sobre la eficiencia de molienda otros inciden en el uso de accionamiento gearless mill drivers, sin el uso del sistema piñón-corona (accionamiento mecánico) este trabajo está orientado al rediseño mecánico de revestimientos de levantadores de carga (pulp lifter) en la tapa de descarga que sale hacia el trommel.. 1.

(16) 1.1.3. Exposición de las hipótesis y su correspondencia con el diseño de la investigación. La repuesta de dar solución al fenómeno de reflujo o recirculación de la pulpa, es minimizar el retorno de la pulpa, el cual consistirá en aumentar la forma curvada de los revestimientos de los levantadores de carga de la tapa de descarga.. Figura 1: Molino Semi-Autogeno SAG 40’ x 25’ Equipment Nro. 0310-MLS-0001. Fuente: Minera Las Bambas. 1.2. ANTECEDENTES Los métodos para medir y mejorar la eficiencia de los equipos de molienda y chancado de plantas concentradoras fueron analizadas durante los últimos 8 años en los Congresos Internacionales de Conminution, donde se presentan los avances para el diseño de plantas óptimas para el procesamiento de minerales. Para el entendimiento del criterio de optimización del molino SAG es necesario conocer la capacidad del equipo y realizar de acuerdo a los parámetros de diseño y la filosofía de operación, saber la geometría del molino y todo en función a las variables de operación como la velocidad, el tamaño de las partículas, el tamaño de elementos torturantes, ya que estos indicen directamente en el consumo de energía y la capacidad del molino entender la operación de conminución, la optimización del proceso de molienda, está basado hoy en día en sacarle el máximo de potencia al motor del molino de modo que para un consumo especifico de energía dado por la dureza del mineral, se maximice la potencia, lo que nos permitirá maximizar con el principal objetivo de incrementar el tonelaje de tratamiento, para aumentar la disponibilidad mecánica y la confiabilidad de operación del molino SAG. 2.

(17) El desarrollo minero en nuestro país está creciendo en los últimos tiempos nuestro país, posee aproximadamente el 40 % de reservas de mineral de cobre mundialmente conocidas, especialmente en el sur hay avances de diferentes proyectos mineros, el Perú volverá a ser el segundo productor mundial de cobre, la conminución de minerales es de vital importancia en el desarrollo de nuestro país, ya que involucra operaciones y procesos unitarios de alto consumo energético; así en nuestro medio la energía eléctrica consumida en las plantas concentradoras de Toquepala y Cuajone, equivale al consumo de energía de las ciudades de Arequipa, Tacna ,Moquegua y Puno, y por tanto nos da la justificación para priorizar el estudio de conminación en el molino SAG. 1.3. FORMULACIÓN DEL PROBLEMA Determinar en qué forma mejora la evacuación del material con el nuevo modelo de levantador de carga (pulp lifter) y también las parrillas de descarga, que permita una mejor evacuación de la pulpa. Los revestimientos de la tapa de descarga del molino SAG. Deben tener un rediseño mejorado para lograr evacuar el mineral molido. Monitorear el movimiento relativo de los medios moledores que impactan en el revestimiento y no sobre el mineral esto es debido a la velocidad critica, se opera el molino al máximo de velocidad posible, pero con la restricción que la catarata de bolas caiga sobre el pie de carga para no dañar los revestimientos. 1.4.OBJETIVOS 1.4.1 Objetivo general Optimizar la mejora de la evacuación de la pulpa del molino SAG, para lograr el incremento de tonelaje procesado, para así mejorar la eficiencia de la molienda, debido a que el proceso tiene un alto consumo energético. 1.4.2 Objetivos específicos -Diseñar un modelo de levantador de pulpa (pulp lifter), que sea resistente al impacto, abrasión que atenue el reflujo de la carga a la cámara de molienda para la evacuación de la pulpa hacia el trommel.. 3.

(18) -Mejorar el diseño de pulp discharger, para mejorar la evacuación del material, en el cajón de descarga para mantener el nivel de pulpa constante en toda la extensión del molino. -Determinar qué revestimientos del molino SAG, se desgastan con mayor frecuencia, revisar los revestimientos o linners, para mantener la disponibilidad de operación del molino. -Monitorear el desgaste de revestimiento a fin de mantener un programa óptimo para el reemplazo de revestimientos o forros para proyectar las paradas de mantención. 1.5. JUSTIFICACIÓN Y DELIMITACIÓN DEL PROBLEMA Operadores de las plantas concentradoras mineras, el área de mantenimiento de planta, el área de planeamiento y confiabilidad, la superintendencia de chancado y molienda, están cada vez más interesadas en alcanzar y demostrar un desempeño eficiente en sus operaciones de molienda y así mejorar la calidad de sus productos, en base a su política y objetivos como grandes compañías mineras, la materia del campo de producción con calidad, por lo dicho el trabajo de investigación tiene la finalidad poner a disposición el procedimiento de optimización del. molino SAG para mejorar la calidad del concentrado del mineral y. aumentar el tonelaje de tratamiento, que es requerido para satisfacer las altas demandas de producción de concentrados de mineral cobre. 1.6. MARCO TEÓRICO La tecnología que en la actualidad lidera el diseño de plantas concentradoras en el mundo son los Circuitos y Molinos Semi-autógenos (Orford, 2005. Expomin, 2004). Los molinos semi-autógenos (SAG) son equipos fundamentales en el proceso, tratamiento y conminación de minerales en la industria de la gran minería. Las nuevas plantas concentradoras son diseñadas basándose en las ventajas en costos de inversión y operación de una planta de molienda SAG; que por sus dimensiones de gran tamaño, tienen una capacidad de carga y tratamiento de minerales mayores que los circuitos convencionales compuestos de varios molinos de bolas y de barras, esta mayor productividad se debe a su gran capacidad y eficiencia, que acortan el proceso de chancado y molienda, lo que permite ahorros substanciales respecto a los circuitos convencionales en operaciones de gran escala 4.

(19) en cobre y molibdeno en nuestro país. La teoría del proceso dinámico en un molino SAG consiste en que el material es reducido por la acción del mismo material mineralizado presente en partículas de variados tamaños de ahí su nombre de molienda semi-autógena y por la acción de numerosas bolas de acero forjado de 127 mm (5 pulgadas) de diámetro, conocidas como “medios de molienda”, que ocupan el. 12%-18% de su capacidad. (volumen), cuando el molino gira, estas bolas y mineral son elevadas por el revestimiento y lanzadas en caída. libre en forma de cascada (fracturamiento normal) y en catarata. (fracturamiento de partículas) sobre la superficie libre de los otros cuerpos, alrededor del riñón de carga de los movimientos de carga y trayectorias de bolas en molinos SAG), logrando así un efecto de chancado y molienda más efectivo y con menor consumo de energía. En esta etapa las partículas se reducen de tamaño por una combinación de impacto y abrasión en una suspensión en agua (pulpa), la mayor parte del material molido en el SAG va directamente a la etapa siguiente, la flotación, es decir tiene la granulometría requerida bajo los 180 micrones, y una pequeña proporción debe ser enviado a un molino de bolas (Codelco, 2005. SVEDALA GRINDING Mesto Minerals, 1999).. Figura 2:Características de los movimientos del riñón de carga Fuente: Compendio de Conminución CONCYTEC. 5.

(20) Figura 3: Movimiento de bolas en el interior del molino SAG Fuente: Software DEM, MILLSOFT 3D.. 6.

(21) 1.7. HIPÓTESIS DE LA INVESTIGACIÓN H1: Probar el nuevo modelo de levantador de pulpa (pulp lifter) en la tapa de descarga formulados para brindar alta resistencia a la abrasión, desgarro, impacto y envejecimiento por corrosión. H2: Controlar el monitoreo de la catarata de la carga del molino, con la finalidad de operar el molino al máximo de la velocidad posible, con la restricción de que la catarata de bolas caiga sobre el pie de carga para evitar dañar los revestimientos. H3: Probar el diseño del pulp discharger, que nos permita mejorar la evacuación de la pulpa del molino hacia el trommel, para evitar la remolienda muy fina que se da en pie de carga que forma charcos de pulpa, que tiende a reducir la potencia y el desempeño de la molienda. H4: Mejorar la capacidad de evacuación de los levantadores de pulpa, para evitar una resistencia al flujo, generándose la formación de charcos de pulpa, conocida como el fenómeno de reflujo, que afecta adversamente la eficiencia de la molienda y por lo tanto reduce la capacidad del molino SAG.. Figura 4: Simulaciones DEM Y CFD del riñón de carga dinámico Fuente: Csiro Minerals. 7.

(22) CAPITULO II. ESTUDIO DEL MOLINO SAG. 2.1. CARACTERISTICAS DE UN MOLINO SAG Tabla 1 : parámetros de operación del Molino SAC. MOLINO SAG Identificación (TAG). 0310-MLS-0001. Fabricante. FLSmidth Minerals. Dimensiones. Diámetro 12.2 metros (40 pies) Largo 7.62 metros (25 Pies). Capacidad. 3404 a 4076 t/h. Potencia. 24000kW (32184 HP). Tipo de Transmisión. GEARLESS (sin engranajes). Volumen de la carga. 25 a 30% del total del molino. Carga de bolas. 12 a 18 % Máximo 20%. Diámetro de bolas. 127mm (5”). Velocidad critica. 74 a 78%. Velocidad de giro. 9.02 RPM Variable. 2.2 ELEMENTOS PRINCIPALES DE MOLINO SAG Las piezas fundamentales de un molino son: casco, chaquetas o revestimientos, parrillas o rejillas de descarga, cuerpos trituradores, dispositivos de carga y de descarga y el accionamiento o mando del molino. 2.1.1 Casco del molino SAG. El casco del molino se rola con planchas de acero en maquinaria diseñada para la operación diseñada para la mecánica de rolado luego se suelda o se remacha. El espesor depende de la carga de bolas y del mineral que se desea moler, y también del grado de debilitamiento del casco por los huecos que se perforan y que son 8.

(23) practicados por el taladro para la fijación por medio de pernos de cabeza ovalada del revestimiento. En los extremos del casco de sueldan anillos de hierro ángulo o de acero fundido para la fijación de las tapas del cilindro del molino mediante pernos. En el casco se abre aberturas con tapa llamadas manhole para poder realizar la carga y descarga de las bolas, inspección de las chaquetas o revestimientos y para el reemplazo de las chaquetas y de las parrillas del molino SAG. Los molinos miden entre 1, 2 a 4, 14 metros de diámetros y hasta 16 metros de longitud. Actualmente el casco de los molinos está instalado sobre dos chumaceras o dos cojinetes macizos esféricos. 2.1.2 Rejillas o parrillas en molinos SAG. En los molinos se instalan unas rejillas destinadas a retener los cuerpos trituradores y los trozos gruesos de mineral, durante el traslado del mineral molido a los, dispositivos de descarga. En la rejilla de descarga que se instala en los molinos SAG, que operan y trabajan por vía húmeda. Para dejar salir el mineral molido por el muñón o trunnion de descarga está separado del espacio de trabajo por parrillas y por parrillas dispuestas radialmente con aberturas que se ensanchan hacia la salida. El mineral molido que pasa por las parrillas, es recogido por las nervaduras, dispuestas radialmente y se vierte fuera del molino por el muñon o trunnion de descarga. Las parrillas y las nervaduras se reemplazan fácilmente cuando se desgasta. Otro tipo de rejilla, está formada por placas con ranuras alargadas que se ensanchan hacia la salida. Las placas, se colocan sobre las nervaduras, de la pared de cabecera y se ajustan con los pernos grandes. La descarga del mineral se efectúa por las aberturas a la canaleta anular. La elección correcta de la ubicación para la instalación de las rejillas y la sección útil de las mismas condicionan una gran capacidad de producción y una finura de molino eficiente. 9.

(24) Si la sección útil de la rejilla es insuficiente, una de las cámaras trabajara con exceso de carga y la cámara contigua, con falta de carga, o sea que el molino trabajara forzado. En cambio, con una sección útil muy grande, se obtiene una molienda grosera del mineral. Se considera que la sección útil de la rejilla debe estar comprendida de 0.2 a 0.3 m2 por m2 2.1.3 Revestimientos o linners para molinos. El uso industrial de revestimiento de caucho en los molinos se inició al principio de la década del 60 y desde entonces se ha difundido para todo el mundo. Elementos principales de un revestimiento de para molinos son: . Barra elevadora. . Mordaza. . Revestimiento de las tapas de entrada y salida. . Revestimiento del casco o shell. Figura 5: Revestimientos principales del molino SAG Fuente: FLSmidth Minerals. 10.

(25) 2.2. MOVIMIENTO DE CARGA Y DINÁMICA DE CARGA Para ello, hay que tener en cuenta los mecanismos de conminución que actúan en la reducción de tamaño: impacto, compresión y abrasión; los tres tipos actúan simultáneamente. Los mecanismos de conminución 2.3.1 Impacto Ocurre cuando la energía se aplica rápidamente y es mayor que la que se necesita para romper la partícula, bajo estas condiciones la partícula se rompe en muchos pedazos con un amplio rango de tamaños. Esto sucede cuando las bolas de gran tamaño son levantadas con suficiente energía como para que se separen de la carga y al caer golpeen violentamente el mineral que se encuentra al pie del molino. La misma función cumplen las rocas grandes (auto fractura). 2.3.2 Compresión Ocurre cuando la energía se aplica lentamente y es la necesaria para llevar la partícula justo a su punto de fractura, y romperla luego en unos pocos pedazos. Esta situación ocurre, por ejemplo, por la acción de las bolas y rocas de gran tamaño, al rodar hacia el pie de la carga sobre las partículas de tamaño intermedio y fino. 2.3.3 Abrasión Ocurre cuando la energía aplicada es insuficiente para producir un quiebre de la partícula y más bien se produce una fractura localizada. Este tipo de molienda ocurre entre las rocas que están en contacto, las cuales se desgastan hasta que son suficientemente pequeñas como para ser fracturadas por bolas o partículas mayores.. 11.

(26) Figura 5: Ilustración del movimiento de la carga de un molino operando a velocidad Fuente :Csiro Minerals. Figura 6: Tamaños y formas de partículas según mecanismo de molienda Fuente: Manuales de Tecsup. 12.

(27) En molinos SAG, está influenciada por el tamaño, cantidad, el tipo de movimiento y los espacios entre los elementos de molienda en el molino. Estos mecanismos distorsionan las partículas y cambian su forma más allá de ciertos límites determinados por su grado de elasticidad, causando el quiebre de ellas. La molienda comúnmente se efectúa vía húmeda. Cuando el molino se hace rotar, el agente de molienda, mineral y agua, se mezclan en forma íntima y el agente de molienda puede reducir de tamaño las partículas por cualquiera de los mecanismos anteriores, dependiendo de la velocidad de rotación del molino.. Figura 7: Representación de los mecanismos de conminución de las partículas y la distribución de tamaños de producto Fuente: Compendio de Conminución CONCYTEC. 13.

(28) Figura 8: Gráfico del interior de un molino SAG Fuente: Compendio de conminución CONCYTEC. A todo esto, tenemos que mencionar el término astillamiento o chipping, que se usa para nombrar en forma específica la remoción de puntas y asperezas de una roca fresca. Este mecanismo de fractura entrega un producto de una distribución granulométrica similar a la que se obtiene por abrasión; es decir, un núcleo redondeado y una fracción fina con pocas partículas en el rango intermedio. Los mecanismos de molienda que actúan sobre las partículas son determinados en gran medida por el movimiento de la carga y por la composición de los medios moledores. El tipo de movimiento de la carga depende de la velocidad con que se rota el molino y de los levantadores de carga que tenga la coraza. De acuerdo con los movimientos se distinguen las siguientes zonas: 2.3. OPERACIÓN Y BALANCE DEL MOLINO SAG La acción del molino está regulada principalmente por dos fenómenos: . El proceso de molienda.. . El transporte del material a través del molino y de la parrilla.. Dentro de la operación de molienda, podemos decir que existen dos parámetros que lo definen: . La velocidad con que se muelen las partículas.. . La distribución de tamaño de los productos que se obtiene. 14.

(29) 2.3.1 Zona de cascada. Los medios moledores tienden a rodar suavemente produciéndose un flujo tipo cascada. Esta cascada favorece la abrasión, generando gran cantidad de finos. Se produce también un mayor desgaste de la coraza. 2.3.2 Zona de catarata. Los medios moledores se separan de la carga en el punto más alto y al caer desarrollan una trayectoria parabólica. Se produce la conminución por impacto con menor desgaste de las corazas. Debe notarse que en la zona de catarata los medios moledores caen libremente y no ocurre fractura sino hasta que ellos impactan contra la carga o contra el cilindro. Cuando el nivel de carga en el molino es bajo, el impacto de las bolas se puede producir directamente sobre el cilindro generando ruptura de los medios moledores y dañando seriamente los revestimientos. 2.3.3 Zona de compresión:. La carga tiende a pegarse a la coraza, en este caso se reduce drásticamente la ruptura por impacto y sólo actúan los mecanismos de abrasión y compresión por la fuerza centrífuga y presión de la carga. Se dice que la carga en el molino sigue un movimiento de catarata, cuando los medios de molienda bolas son arrojados desde la parte alta de la carga hasta el pie de ella. El movimiento de catarata generalmente produce fragmentación por impacto, lo que da lugar a un producto de molienda gruesa. En general el movimiento de la carga en el molino es una combinación de movimientos de cascada y catarata, en el gráfico, se indica los movimientos indicados. En el interior del molino para que puedan tener lugar la elevación y caída de los cuerpos moledores (bolas) es necesario que en la pared interior del molino existan forros con barras levantadoras ó linners corrugados "lifters", de otra forma la carga se deslizaría como un todo por la superficie interior del molino.. 15.

(30) Figura 9: Característica del movimiento cascada y catarata de carga Fuente: Manual de Tecsup. Consecuentemente, en la molienda tradicional por bolas conviene tener el mínimo de catarata; en la molienda por barras también conviene tener el mínimo de catarata para evitar el entrecruzamiento de las barras; sin embargo, en la molienda SAG conviene tener una fracción de la carga en catarata para promover adecuadamente el fracturamiento del mineral fino e intermedio causado por la fracción gruesa. A su vez, el mineral grueso, con los golpes que aplica se va desgastando hasta alcanzar un tamaño en el cual puede ser fracturado por las bolas o fracción gruesa de la carga fresca. Aunque la descripción de los mecanismos de molienda es útil para explicar por qué ocurre la fractura, no ha servido para desarrollar un análisis cuantitativo de los sistemas de reducción de tamaño. Esto se debe a que es muy difícil aislar los tres mecanismos teóricos en forma experimental. A pesar de esta dificultad, ya se han realizado algunos avances en el estudio del proceso y es posible medir tasas de abrasión y tasas de fractura.. 16.

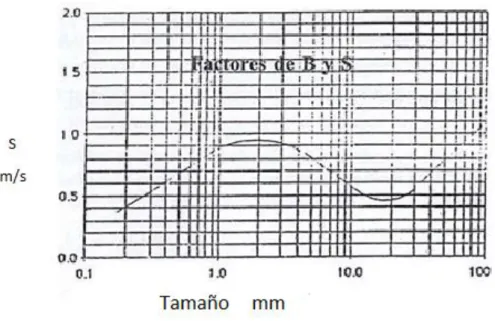

(31) Figura 10: Forma típica de los valores de la velocidad especifica de molienda (s), en función del tamaño. Fuente: Compendio de Conminución-Juan H. Rivera CONCYTEC. Figura 11: Forma típica de la distribución de fractura acumulada (b), en función de tamaño. Fuente: Compendio de Conminucion-Juan H. Rivera Concytec. Los valores B y S son muy útiles para desarrollar un estudio en el interior del molino y un modelo matemático del mismo. Sin embargo, S y B dependen de las condiciones y de las características del mineral, por lo que se necesita tener relaciones matemáticas que representen estas dependencias. Es importante notar que en un molino semiautógeno, la carga moledora está compuesta por dos componentes:. 17.

(32) . Las rocas de mineral. . Las bolas de acero.. En este caso, las tasas de fractura (velocidad específica de fractura) y la distribución de los fragmentos va a ser la resultante de la acción de ambos medios de molienda. La adición de bolas es una forma de controlar el balance entre los distintos mecanismos de molienda, siendo favorece la ruptura por impacto y compresión. Por otra parte, en términos generales la dureza puede ser definida como la resistencia a la fractura, es decir, la resistencia a la propagación de grietas que dividen la roca en fragmentos de menor tamaño. Por la naturaleza heterogénea de los yacimientos, los minerales no poseen una sola dureza, sino que más bien presentan un rango entre un valor alto que dará origen a un "mineral duro" y un valor bajo que dará origen a un mineral blando. La existencia de esta variabilidad hace que la operación de los molinos SAG tenga fluctuaciones, pasando de una alta capacidad de procesamiento para minerales de una dureza adecuada, a una baja capacidad de procesamiento para minerales muy duros. Normalmente, esta dureza se refleja en la distribución de tamaños en el flujo de alimentación. La mejor forma de minimizar este problema es suministrando al molino una mezcla de alimentación de dureza promedio y constante. En la práctica, es muy difícil poder implementar esto, ya que se requiere de una programación de la explotación del yacimiento y un control de inventario de los acopios de mineral detallado. En resumen, podemos decir que los factores que afectan la molienda son: . Dureza del mineral.. . Composición de los medios de moledores (bolas-rocas).. . Distribución de tamaño de los medios de molienda.. . Nivel de llenado del molino.. . Densidad de la pulpa.. Esto es una muestra de cómo a partir de los parámetros s. y b. es posible formular modelos que permiten representar la conducta del molino frente a cambios de granulometría de alimentación, dureza, flujo de sólidos y de líquidos entre otros. Ahora se puede decir que los principales factores que afectan el transporte de mineral a través del molino son: 18.

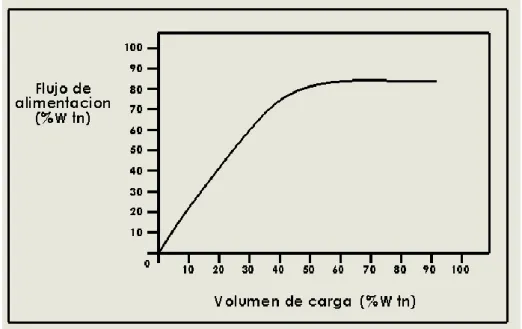

(33) . Densidad de la pulpa.. . Distribución del tamaño de la carga, que depende mucho de la distribución de tamaño de la alimentación.. 2.4. VARIABLES DE OPERACIÓN DEL MOLINO SAG Antes de analizar cada variable, vamos a enumerar las características y el modo de operación de un molino SAG: . Utilizar una parrilla de descarga que evite que las partículas gruesas dejen el molino.. . El flujo del mineral a través de la parrilla es proporcional a la masa de mineral fino en el interior del molino.. . La tasa de alimentación no afecta mayormente el tamaño de la descarga.. . El mineral de llenado aumenta con el flujo de alimentación.. . Existe un flujo máximo que permite una operación estable.. . La distribución de tamaño del mineral retenido define las tasas de molienda.. . El mineral actúa simultáneamente como agente de molienda y como material sometido a molienda.. . La carga del molino y el flujo máximo de procesamiento quedan determinados principalmente por las características del mineral y no por el operador.. . Puede ocurrir una acumulación de partículas de un cierto tamaño, problema conocido como la existencia de un tamaño crítico.. 2.4.1. Variables manipulantes. 2.4.1.1 Flujo de alimentación fresca: El grado de llenado de un molino SAG depende del flujo de alimentación del mineral fresco con que opera; mientras mayor sea el flujo de alimentación, mayor será el volumen de la carga con que trabaja el molino. Esto se debe a que la molienda y la descarga de mineral son procesos cinéticos, en los cuales, si las condiciones operacionales permanecen constantes, las masas de mineral molido y descargado por unidad de tiempo son proporcionales a la masa presente en el molino. En consecuencia, para igualar (balancear) un aumento de flujo de entrada, la cantidad de mineral presente en el molino debe necesariamente aumentar; esto 19.

(34) ocurre así hasta un cierto valor de llenado del molino, sobre el cual el proceso se revierte. Debido a que el volumen de la carga está relacionado con el flujo de alimentación, como se indica en la figura, en la práctica el nivel de la descarga se controla ajustando el flujo de alimentación.. Figura 12: Relación entre el flujo de alimentación y el volumen de la carga Fuente: Compendio de Conminución-Juan H. Rivera CONCYTEC. Además de la relación mencionada, el volumen de la carga tiene un efecto directo en la potencia, de tal manera que el flujo de alimentación y la potencia quedan relacionados como se indica en la figura. Figura 13: Efecto del flujo de alimentación en función de la potencia neta consumida por el molino. 20.

(35) Fuente: Compendio de Conminución Juan H. Rivera CONCYTEC. Se observa que la potencia aumenta con el flujo, comenzando desde un valor cero; a medida que el flujo de alimentación crece, la potencia consumida se incrementa hasta llegar a un valor máximo. Un flujo de alimentación mayor provocará una sobrecarga y la potencia comenzará a caer rápidamente. En esta condición de sobrecarga, la intensidad de la acción de molienda se reduce y la capacidad de tratamiento del molino disminuye. Frente a esta situación el operador pasará la alimentación de sólidos al molino siguiente lo que permitirá que se vacíe y, por lo tanto, la tasa de la alimentación será más baja; se repite hasta estabilizar la operación nuevamente. La siguiente figura muestra la variación de la potencia consumida cuando un molino SAG es alimentado con mineral fresco hasta que se sobrecarga y luego se le permite vaciarse.. 21.

(36) Figura 14: Efecto de la carga fresca y vaciado de una sobrecarga en función de la demanda de potencia del molino. Fuente: Compendio de Conminución Juan H. Rivera CONCYTEC. Es importante destacar que el máximo de la potencia cuando se está cargando el molino con "roca fresca" es mayor que el máximo cuando se encuentra vaciándose. Este efecto es el resultado del estado (o forma) de las rocas. Cuando se agrega alimentación fresca, las rocas tienen formas irregulares y presentan un ángulo de reposo diferente que generalmente es mayor. Durante la fase de vaciado los guijarros (pebbles) formados a partir de la alimentación se habrán redondeado y rodarán más fácilmente sobre la carga, presentando un ángulo de reposo menor y en consecuencia demandarán menos energía. 2.4.1.2 Distribución granulométrica en la alimentación: Otro factor que afecta al volumen de la carga en un molino SAG es la distribución de tamaño de partícula en la alimentación. La experiencia operacional ha mostrado que para un flujo de alimentación fijo, el volumen de la carga en el molino es menor, mientras mayor es la proporción del mineral grueso en la alimentación. Visto de otra forma, para un volumen de carga constante, una mayor capacidad de tratamiento se logra cuando el mineral de alimentación es más grueso. 22.

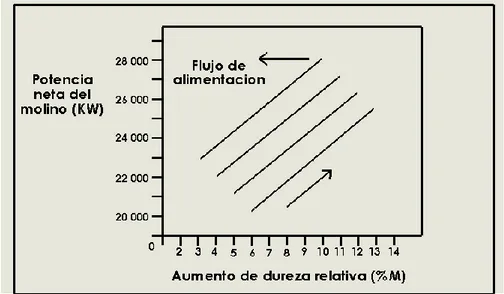

(37) Lo anterior se debe a que la capacidad moledora del molino está determinada por los medios de molienda, los cuales se forman a partir de las rocas de mayor tamaño en la alimentación. Si la cantidad de gruesos alimentada no es suficiente, la intensidad de la molienda en el molino será reducida y la capacidad del molino será reducida y la capacidad del molino decrecerá. Este efecto se muestra en la figura.. Figura 15: Potencia neta vs aumento de la dureza relativa Fuente: Compendio de Conminución Juan H. Rivera CONCYTEC. El análisis anterior sólo será válido en el caso donde la dureza del mineral sea normal y permanezca constante y los cambios de granulometría correspondan a problemas de segregación natural en el mineral. Si la cantidad segregada de mineral grueso en la alimentación aumenta demasiado, la capacidad de procesamiento del molino disminuirá, ya que estaría faltando la fracción fina, que es la que se muele; es decir el mineral se comportaría como si fuera más duro y la capacidad de molienda del molino bajaría. Esto también será así si el mineral se vuelve completamente fino. Es importante notar que en estos dos casos (granulometría muy gruesa y muy fina) el mineral tendrá un alto consumo de energía específica, aparentando ser más duro (menor aptitud para ser molido en forma semi-autógena).. 23.

(38) 2.4.1.3 Dureza del mineral: La dureza del mineral con que se alimenta al molino es algo sobre lo cual el operador no tiene control. Mientras más duro es el mineral, mayor será el tiempo que toma su reducción de tamaño. Por esto, para un flujo de alimentación constante, el volumen de la carga aumentará junto con la dureza del mineral. Si el molino está operando con un tonelaje inferior a su capacidad máxima, al aumentar el volumen de su carga consumirá más potencia y el cambio en la dureza se compensará con un aumento del consumo de energía por tonelada de mineral fresco. Sin embargo, si el molino está siendo operado a su máxima capacidad, un aumento de la dureza producirá un sobrellenado que sólo podrá ser compensado con una disminución del tonelaje tratado. 2.4.2. Variables controladas. 2.4.2.1 Densidad y viscosidad de la pulpa:. Están muy ligadas entre ellas desafortunadamente la densidad de la pulpa dentro del molino no puede ser medida directamente, de modo que lo que se mide y controla es la densidad de la pulpa en la descarga el molino. Es importante notar que ambas densidades, en la descarga y en el interior del molino, no son las mismas. La retención de agua en el molino es generalmente menor que la de sólidos finos, de allí que la densidad de la pulpa al interior sea mayor que en la descarga. A través de la densidad de la pulpa en la descarga, es posible controlar el nivel de pulpa en el molino. Si se aumenta el agua de alimentación, es posible descargar todos los finos con mayor rapidez. En términos de tasas de descarga, lo que ocurre es que, aumentando la densidad, se incrementa la viscosidad y se reducen las tasas de descarga, provocando un aumento del volumen de pulpa y de la potencia, además de una disminución de la capacidad de procesamiento del mineral. El aumento de la potencia se debe a un leve crecimiento de la masa en el molino y del ángulo de apoyo de la carga. 24.

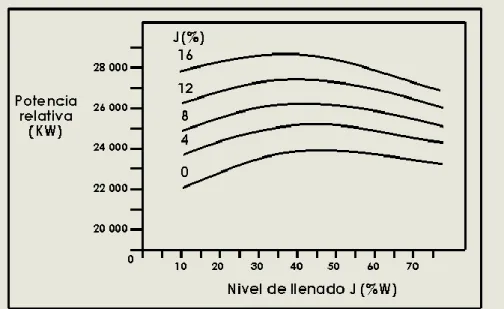

(39) Una pulpa más densa y viscosa favorecerá un ángulo de apoyo mayor, que significa mayor demanda de potencia.. Figura 16: Demanda de potencia del molino en función del llenado (j) para pulpas de distintos porcentajes de sólidos Fuente: Compendio de Conminución Juan H. Rivera CONCYTEC. La figura anterior muestra el aumento de la potencia relativa que se puede esperar al variar el porcentaje de sólidos de la pulpa al interior del molino, considerando que el ángulo de la carga permanece constante. 2.4.2.2 Carga de bolas: Un factor que influye mucho en la operación de un molino SAG es el volumen de la carga de bolas. Este volumen se expresa como una fracción del volumen total del molino y puede variar entre 12% y 18% siendo el valor más usado un 16%. Existen dos casos generales en los cuales es deseable agrupar bolas en un molino SAG: . Cuando se tiene una excesiva acumulación de mineral fino e intermedio, debido a una falta de rocas grandes en la alimentación al molino, que permita formar una carga apta para moler esos tamaños.. . Cuando existe una acumulación de rocas grandes debido a la incapacidad de la carga para romper esos tamaños.. En el primer caso es preferible una distribución de bolas relativamente finas, con un máximo de 5 pulgadas (127 mm).. 25.

(40) Para el segundo caso una distribución más gruesa con bolas de tamaño máximo es más adecuada. En ambos casos, el uso de las bolas incrementa las tasas de molienda de los tamaños críticos y la capacidad de molienda se verá favorecida. El uso de las bolas eleva la densidad media de la carga y hace que la potencia demandada por el molino sea mayor, como se muestra en la figura, la cual se obtuvo para valores fijos de la carga de bolas, aumentando el nivel del molino a través de una mayor carga de mineral. Esto tiene como consecuencia que la densidad media de la carga disminuye a medida que aumenta el llenado del molino.. Figura 17: Variación de la potencia en función del llenado del molino para distintas cargas de bolas.. Fuente: Compendio de Conminución Juan H. Rivera CONCYTEC. 26.

(41) Si por el contrario, mantenemos la densidad media de la carga fija, entonces al llenar el molino, la carga de bolas aumenta y la potencia relativa varía como se indica en la figura.. Figura 18: Demanda de potencia del molino en función del llenado para distintas densidades de carga Fuente: Compendio de Conminución Juan H. Rivera CONCYTEC. 27.

(42) El efecto de un aumento de bolas en el molino para nivel de llenado constante de 31% se puede notar en la figura. En ella se aprecia que el aumento de potencia es directamente proporcional a la carga de bolas en el molino.. Figura 19: Efecto de la carga de bolas en la potencia para un nivel de llenado del molino constante. Fuente: Compendio de Conminución Juan H. Rivera CONCYTEC. Un simple cálculo permite demostrar que para una fracción de llenado de un 25% del molino, el 8% corresponde a bolas y representa aproximadamente el 45% de la masa total del molino. El aumento del peso de la carga es la consecuencia del uso de bolas de acero y es quien produce un gran aumento del consumo de potencia en los molinos SAG. La carga máxima de bolas es de un 12% a 18% del volumen del molino. Este es un límite impuesto por el desgaste excesivo de las huellas y revestimientos del molino y demás por problemas mecánicos que se originan por el uso de cargas mayores. El uso de bolas de acero en el molino hace que éste entregue un producto más grueso y tenga una mayor capacidad por unidad de volumen. Sin embargo, se ha encontrado que para la mayoría de los minerales existe una carga de bolas óptima, que minimiza la energía específica consumida por el molino como se muestra en la figura.. 28.

(43) Figura 20: Esquema del efecto de la carga de bolas (Jb) en función de la energía específica Fuente: Compendio de Conminución Juan H. Rivera CONCYTEC. La determinación de la carga de bolas óptima es un problema de carácter económico, pues una de las principales ventajas de costos para los sistemas autógenos es el bajo consumo de acero. Distribución de tamaño de partículas de mineral en la carga: Ya se indicó que la distribución de tamaño de partículas de mineral en la carga del molino está determinada principalmente por la distribución de tamaño de las partículas en la alimentación. Mientras más grueso sea el mineral en la alimentación más gruesa será la carga. Esto afecta la retención de pulpa en el molino, debido a que las tasas de descarga a través de la parrilla dependen de la permeabilidad de la carga, que es función de su distribución de tamaños de partícula. En términos generales, mientras más gruesa es la carga, más permeable será y mayores serán las tasas de descarga. Las variaciones en la tasa de descarga debido a la distribución de tamaños de la carga, pueden ser compensadas mediante el ajuste de densidad de la pulpa del molino, de tal manera que, a medida que la alimentación se torna más gruesa, uno podría incrementar la capacidad de descarga.. 29.

Figure

Outline

Documento similar

Para la obtención de los parámetros del criterio de fallo de Drucker-Prager, Fs(p,q) = 0, es necesario la caracterización a rotura de los compactos mediante ensayos de

Enfoque de servicio, manejo del tiempo, trabajo en equipo, sociabilidad. Capacidades: Iniciativa, capacidad de organización, criterio, fluidez de expresión oral. Esfuerzo Mental:

Informar al jefe del servicio sobre el suministro del material dental, equipo e instrumental necesario para la atención adecuada de los pacientes7. Participar en la optimización

Para que los resultados obtenidos sean compatibles con las propiedades del suelo al momento de la falla, es necesario tener criterio y experiencia para estimar algunos

La principal desventaja de este formato es que para obtener métricas es necesario que algún miembro del equipo vuelque esa misma información en otro medio, además

El mejoramiento de la capacidad de producción del molino San Felipe, Se hace necesario para mejorar la competitividad de la empresa en el mercado nacional, además de

Como equipo de Planificación Urbana de Tembici, nos parece necesario destacar la agradable impresión que ha dejado la capacidad organizativa de los vecinos del barrio

Desgraciadamente en la estimación de la capacidad del equipo, maquinaria y personal no se toma en cuanta el tiempo necesario para llevar a cabo las tareas de mantenimiento