Procesamiento en Fundido de Nanocompuestos de ABS/ Montmorillonita

Texto completo

(2) 2.

(3) Agradecimientos. Deseo expresar mi agradecimiento a los Dres. Alfredo Márquez Lucero y Sergio Gabriel Flores Gallardo por el apoyo otorgado en el desarrollo de este trabajo. De manera especial, agradezco y reconozco el esfuerzo y dedicación manifiesta a nivel docente y personal que me otorgó el Dr. Antonino Pérez Hernández para la realización del modelo sigmoidal analítico expuesto en esta tesis. Agradezco también al Consejo Nacional de Ciencia y Tecnología (CONACYT) por la oportunidad para realizar el presente trabajo. A mi familia, por el apoyo incondicional durante estos años.. 3.

(4) 4.

(5) -A mi madre, a mi esposa Claudia, a la memoria de mi padre. A mi hija Claudia Alejandra con especial cariño y dedicación. Hija, no existe limitante de edad para realizar tus sueños.-. 5.

(6) INDICE RESUMEN. 1. I. INTRODUCCION 1.1 Introducción. 5. 1.2 Antecedentes sobre compuestos poliméricos de nanopartículas. 8. 1.2.1 Estructura y propiedades de las nanoarcillas o silicatos en capas. 9. 1.2.2 Organofilizantes o compatibilizadotes orgánicos. 9. 1.2.3 Propiedades de los compuestos poliméricos de nanoarcillas. 10. 1.2.4 Morfología de los compuestos poliméricos de nanoarcillas y su efecto en. 14. las propiedades mecánicas. 1.2.5 Procesamiento de los compuestos poliméricos de nanoarcillas. 18. 1.2.6 Comportamiento reológico. 26. 1.2.7 Modelación de los nanocompuestos y sus propiedades. 27. II. PROPUESTA DE TESIS 2.1. Objetivo General. 33. 2.2. Objetivos Particulares. 33. III. HIPOTESIS Y JUSTIFICACION. 35. IV. METODOLOGÍA EXPERIMENTAL 4.1. Materiales. 39. 4.2. Caracterización de materia prima. Terpolímero ABS Terluran GP-35.. 39. 4.2.1. Temperatura de degradación por medio de Análisis Termogravimétrico. 39. (TGA). 4.2.2. Temperatura de transición vítrea por medio de Calorimetría Diferencial. 40. de Barrido (DSC).. 4.3. 4.2.3. Propiedades Mecánicas Dinámicas (DMA) por barrido de temperatura.. 40. 4.2.4. Peso molecular y polidispersidad por Cromatografía de Permeación en Gel.. 40. 4.2.5. Procesabilidad por moldeo por inyección.. 41. Selección de la arcilla MMT Cloisite® grado nanométrico para elaboración. 42. 6.

(7) de compuestos poliméricos de ABS. 4.3.1. Tamaño de partícula.. 42. 4.3.2. Preparación de compuestos de ABS/MMT por mezcla fundida en. 42. mezclador-extrusor mono-husillo. 4.3.3. Pruebas mecánicas y criterio de selección por técnicas estadísticas.. 44. 4.3.4. Relación entre fracción volumétrica (FV) y fracción en peso (wt).. 44. 4.4. Caracterización de nanocompuestos de ABS/MMT Cloisite 30B procesados. 45. en mezclador-extrusor mono-husillo y reómetro Brabender. 4.4.1. Temperatura de degradación de los nanocompuestos por medio de Análisis. 45. Termogravimétrico (TGA). 4.4.2. Temperatura de transición vítrea de los nanocompuestos por medio de. 45. Calorimetría Diferencial de Barrido (DSC). 4.4.3. Comportamiento reológico de los nanocompuestos por reometría rotacional. 46. (no procesados en reómetro Brabender). 4.4.4. Comportamiento reológico de los nanocompuestos por reometría capilar.. 46. 4.4.5. Análisis morfológico de los nanocompuestos por Difracción de Rayos X (XRD).. 47. 4.4.6. Análisis morfológico de los nanocompuestos por Microscopía Electrónica. 48. de Transmisión (TEM). 4.5. Diseño experimental para propiedades mecánicas de nanocompuestos. 49. ABS/MMT C30B procesados por moldeo por inyección. 4.5.1. Determinación de las variables de procesamiento para el moldeo por inyección. 49. de los nanocompuestos. 4.5.2. Determinación de los niveles de las variables de procesamiento para el moldeo. 50. por inyecciónen el diseño experimental. 4.5.3. Obtención de probetas por moldeo y pruebas mecánicas.. 52. 4.5.4. Influencia de la arcilla en las propiedades mecánicas de los nanocompuestos.. 53. 4.5.5. Optimización de las variables de procesamiento y superficie de respuesta.. 53. 4.6. Caracterización de los nanocompuestos ABS/MMT C30B procesados. 54. por moldeo por inyección. 4.6.1. Comportamiento reológico de los nanocompuestos por reometría rotacional.. 54. 4.6.2. Propiedades Mecánicas Dinámicas (DMA) E’ E’’ Tan δ y Tg. 54. de los nanocompuestos por barrido de temperatura. 4.6.3. Análisis morfológico de los nanocompuestos por Difracción de Rayos X. 55. (XRD). 4.6.4. Análisis morfológico de los nanocompuestos por Microscopía Electrónica. 56. de Transmisión (TEM).. 7.

(8) 4.7. Modelo de tipo sigmoidal para determinar los efectos de entrada en un dado. 58. capilar alternativo a la corrección de Bagley. V. RESULTADOS Y DISCUSION 5.1. Caracterización de materia prima. Co-polímero ABS Terluran GP-35. 5.1.1. Temperatura de degradación por medio de Análisis Termogravimétrico. 61 61. (TGA). 5.1.2. Temperatura de transición vítrea por medio de Calorimetría Diferencial. 62. de Barrido (DSC). 5.1.3. Propiedades Mecánicas Dinámicas (DMA) por barrido de temperatura.. 63. 5.1.4. Peso molecular y polidispersidad por Cromatografía de Permeación en Gel.. 64. 5.1.5. Procesabilidad por moldeo por inyección.. 65. 5.2. Selección de la arcilla MMT Cloisite® grado nanométrico para elaboración. 67. de compuestos poliméricos de ABS. 5.2.1 5.3. Tamaño de partícula. Preparación de compuestos de ABS/MMT por mezcla fundida en. 69 70. mezclador-extrusor mono-husillo. 5.3.1. Pruebas mecánicas y criterio de selección por técnicas estadísticas.. 71. 5.4. Relación entre fracción volumétrica (FV) y fracción en peso (wt).. 78. 5.5. Caracterización de nanocompuestos de ABS/MMT Cloisite 30B procesados en. 79. mezclador-extrusor mono-husillo y reómetro Brabender. 5.5.1. Temperatura de degradación de los nanocompuestos por medio de Análisis. 79. Termogravimétrico (TGA). 5.5.2. Temperatura de transición vítrea de los nanocompuestos por medio de. 83. Calorimetría Diferencial de Barrido (DSC). 5.5.3. Comportamiento reológico de los nanocompuestos por reometría rotacional. 84. (No procesados en reómetro Brabender). 5.5.4. Comportamiento reológico de los nanocompuestos por reometría capilar.. 87. 5.5.5. Análisis morfológico de los nanocompuestos por Difracción de Rayos X. 90. (XRD). 5.5.6. Análisis morfológico de los nanocompuestos por Microscopía Electrónica. 93. de Transmisión (TEM). 5.6. Diseño experimental para propiedades mecánicas de nanocompuestos. 98. ABS/MMT C30B procesados por moldeo por inyección. 5.6.1. Introducción. 98. 5.6.2. Antecedentes. 99. 8.

(9) 5.6.3. Resultados pruebas mecánicas para diseño experimental: Fase escrutinio. 100. o determinación de variables de entrada significativas. 5.6.4. Análisis de resultados del diseño experimental para corridas de escrutinio.. 102. 5.6.5. Análisis para variable de salida Módulo de Young (E).. 103. 5.6.6. Análisis para variable de salida esfuerzo de cedencia (σy).. 104. 5.6.7. Análisis para variable de salida esfuerzo máximo tensil (σt).. 105. 5.6.8. Influencia de la nanoarcilla en las propiedades mecánicas de los. 106. nanocompuestos. 5.6.9. Optimización de las variables de procesamiento y superficie de respuesta.. 5.6.10 Determinación de los coeficientes del polinomio de predicción para. 111 112. Módulo de Young (E). 5.6.11 Determinación de los coeficientes del polinomio de predicción para. 115. Esfuerzo de Cedencia (σc). 5.6.12 Determinación de los coeficientes del polinomio de predicción para. 121. Esfuerzo Máximo Tensil (σt). 5.7. Caracterización de los nanocompuestos ABS/MMT C30B procesados por moldeo. 126. por inyección. 5.7.1. Comportamiento reológico de los nanocompuestos por reometría rotacional.. 126. 5.7.2. Propiedades Mecánicas Dinámicas (DMA) E’ E’’ Tan δ y Tg de los. 132. nanocompuestos por barrido de temperatura. 5.7.3. Análisis morfológico de los nanocompuestos moldeados por inyección. 145. por Difracción de Rayos X (XRD) 5.7.4. Análisis morfológico de los nanocompuestos por Microscopía Electrónica. 150. de Transmisión (TEM). 5.8. Cuantificación de la exfoliación por medio del Indice de Eficiencia de Exfoliación. 165. (EEI). 5.8.1. Antecedentes e introducción. 165. 5.9. Factor de Refuerzo (FR). 169. 5.10. Modelo de tipo sigmoidal para determinar los efectos de entrada en un dado. 170. capilar alternativo a la corrección de Bagley. 5.10.1 Introducción. 170. 5.10.2 Desarrollo del modelo alternativo propuesto.. 174. 5.10.3 Determinación del punto de inflexión de la curva logística. 177. 5.10.4 Determinación de las constantes c, k y punto de inflexión.. 177. 5.10.5 Cálculo de las caídas de presión a la entrada del capilar del modelo sigmoidal. 186. vs corrección de Bagley.. 9.

(10) 5.10.6 Indice de la potencia. 188. VI CONCLUSIONES. 191. BIBLIOGRAFIA. 195. Apéndice A Apéndice B Apéndice C Apéndice D Apéndice E. 201 207 213 224 225. 10.

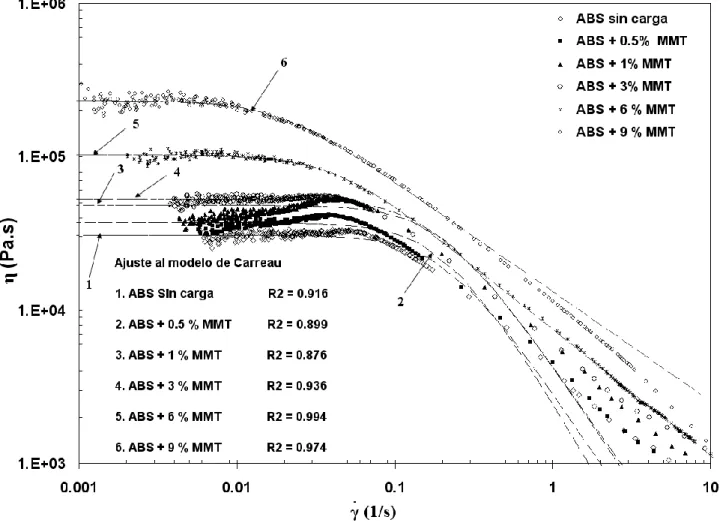

(11) RESUMEN. En el presente trabajo, se encontró evidencia de estructuras intercaladas y exfoliadas en nanocompuestos de co-polímero Acrilonitrilo-Butadieno-Estireno (ABS) y arcilla montmorillonita compatibilizada (MMT) procesados por mezcla fundida en extrusor monohusillo con dado capilar simple y procesados por moldeo por inyección. Se formularon distintas proporciones en fracción volumétrica de arcilla entre 0.5% a 9%. Los estudios de reometría muestran que los nanocompuestos a bajas velocidades de corte reducen su rango newtoniano en proporción al contenido de arcilla. Del mismo modo, la viscosidad a 0 corte η0 se incrementa proporcionalmente al contenido de arcilla por el efecto hidrodinámico de la arcilla exfoliada. Todos los nanocompuestos muestran un marcado comportamiento pseudoplástico con el contenido de arcilla a altas velocidades de corte. Los estudios de rayos X muestran la existencia de nanocompuestos en las condiciones de procesamiento para extrusor mono-husillo y dado capilar. Su espacio basal d es independiente del contenido de arcilla. Los estudios de Microscopía Electrónica de Transmisión (TEM) comprueban la existencia de nanocompuestos procesados por extrusor mono-husillo y dentro de la ventana de procesamiento designada para moldeo por inyección de acuerdo a un diseño experimental propuesto. Propiedades mecánicas como el módulo de Young E, se ven sustancialmente incrementadas (hasta 50%) con respecto al ABS sin carga de acuerdo a los resultados obtenidos en pruebas mecánicas de tensión. El estudio de Análisis Mecánico Dinámico (DMA) muestra que propiedades viscoelásticas como el módulo de almacenamiento (E´) se mejora hasta en un 250% en los nanocompuestos con respecto al ABS sin carga en toda la región vítrea. El modelo de Halpin-Tsai resultó un buen predictor para estimar los efectos de refuerzo de la nanoarcilla de acuerdo a los datos experimentales aún para concentraciones de arcilla superiores a las consideradas como límite por otros autores. Se presentó un modelo analítico alternativo a la corrección de Bagley para calcular los efectos de presión de entrada de la mezcla fundida en un dado capilar. Las caídas de presión calculadas por este método son siempre mayores que las estimadas por Bagley lo que es consistente con resultados obtenidos por otros métodos. Además, la presión a la entrada del dado presenta valores siempre positivos lo que es una ventaja sobre Bagley. Los valores del índice de la potencia n calculados por este modelo y la metodología de Bagley muestran consistencia con un error menor al 6%.. 11.

(12) ABSTRACT. In this work, evidence for both intercalated and exfoliated clay nanostructures was found in Acrylonitrile-Butadiene-Styrene co-polymer (ABS) /montmorillonite (MMT) compounds processed by melt in a single screw extrusor with simple geometry capillary die and conventional inyection molding. Formulations in the range of 0.5-9 % in volumetric fraction (VF) of MMT were prepared. Melt rheology showed that the onset of shear thinning shifts to lower shear rates ( ), as modified clay percentage increases. On the other hand, the viscosity at zero shear (η0) augments proportionally with the clay content as result of the strong hydrodynamic effect of the exfoliated nanoclay. Likewise, viscosity curves from capillary rheometry showed a strong shear thinning behavior as clay content increases. X-Ray Diffraction (XRD) analysis reveals the existence of nanocomposites in the processing conditions for capillary extrusion. In addition, it is inferred an increase of nanoclay d-spacing independent of the clay content in the samples obtained by this conventional process. In addition, Transmission Electron Microscopy (TEM) shows both intercalated and exfoliated clay structures obtained from capillary extrusion and from the samples obtained for the Design of Experiments methodology within the designated processing window by for inyection moding. Proper processing conditions in conventional equipment for plastics transformation, i.e. extrusion or inyection molding, lead to obtain intercalated and exfoliated nanocomposites, without the need of complex tooling configuration. Mechanical properties such as Young’s Modulus (E) are substantially increased (up to 50%) according to results obtained from tensile mechanical testing. DMA studies reveal that visco-elastic properties such as the Storage Modulus (E’) is improved in nanocomposites up to 250% compared to pristine ABS. The Halpin-Tsai model employed to estimate the effects of the clay reinforcement, showed consistency and linearity with the experimental results in nanocomposites with clay concentrations beyond the limit considered valid by other authors. An alternative analytical model to the Bagley correction is herein presented. Similarly to Bagley correction, this model estimates the capillary die pressure inlet effects of a polymer melt. The pressure drop values calculated by this alternative method are always higher than those calculated by Bagley. This shows consistency with die pressure drops estimated by other methods. In addition, the die inlet pressure values are always positive, which is advantageous over Bagley method. The power index n calculated by the proposed model, and the Bagley correction; shows consistency with an estimated error below 6%.. 12.

(13) I. INTRODUCCIÓN. 13.

(14) 14.

(15) 1.1 Introducción. Tradicionalmente, los compuestos poliméricos se han reforzado con partículas micrométricas. Sin embargo, recientemente se han desarrollado técnicas que permiten el uso de partículas a escala nonométrica. En términos generales, se definen las partículas nanométricas, como aquellas con al menos una dimensión básica en la talla de 1-100 nm. [3]. Las arcillas de capas de alumino-silicato, usualmente montmorillonita (MMT) se han utilizado como aditivos o rellenos reforzantes para mejorar las propiedades de los polímeros. La dispersión de la arcilla orgánicamente modificada induce un marcado mejoramiento en las propiedades mecánicas como el módulo de Young (E), resistencia a la flama [9] y para mejorar su capacidad de barrera. Esto se logra mejorando la interacción entre el polímero y las capas o plateletas individuales de estos reforzantes, las cuales en escala nanométrica presentan alta área superficial y relación de aspecto [11] incluso con pequeñas cantidades de arcilla (≤ 5 wt%) [12,13]. El caso ideal para maximizar rigidez y propiedades térmicas en nanocompuesto se logra por medio de la exfoliación e intercalación completa. Existen varias técnicas para el procesamiento de nanocompuestos; entre ellas, la intercalación por mezcla fundida es un método que involucra los efectos de corte de una mezcla del polímero y del silicato organofilizado a temperatura por encima del punto de reblandecimiento del polímero. Este proceso tiene grandes ventajas sobre otros métodos. En primer lugar, es amigable al medio ambiente [28] debido a la ausencia de solventes orgánicos. En segundo lugar, es compatible con los procesos industriales actuales, como la extrusión y el moldeo por inyección. Se han obtenido diversos nanocompuestos de montmorillonita por mezcla en fundido utilizando cámaras mezcladoras intensivas, siendo la estructura morfológica obtenía al menos de intercalación [9, 30, 47]. Del mismo modo, se han presentado trabajos dedicados al efecto de las condiciones de procesamiento usando extrusores de doble tornillo para el mejoramiento de las propiedades termo-mecánicas de nanocompuestos [32]. Se puede afirmar que el extrusor de doble tornillo es el mejor dispositivo para lograr nanocompuestos de arcilla vía mezcla fundida [33]. Al emplear temperaturas de procesamiento bajas, la viscosidad de la mezcla aumenta y por consecuencia aumentan los esfuerzos de corte. De esta manera, se promueve la exfoliación. Otros esfuerzos recientes han llevado a la obtención de nanocompuestos (ej. ABS/MMT) con estructura intercalada por medio de extrusión de tornillo doble co-rotativo. Los autores reportaron mejoramiento en propiedades mecánicas tales como el módulo de Young E y la resistencia tensil (σt) comparadas con la matriz de ABS [45]. Se han llevado a cabo estudios sobre los efectos de variables de procesamiento en el grado de reprocesamiento del ABS virgen. Se utilizó el proceso de moldeo por inyección variando las temperaturas de operación y velocidades de corte. Se utilizaron técnicas de análisis estadístico como el diseño de experimentos para evaluar los resultados. Se confirmó que ambas variables. 15.

(16) de procesamiento influyen en el comportamiento del material [49]. Del mismo modo, se llevó a cabo un análisis experimental para evaluar los efectos del contenido de nanoarcilla y de los parámetros de moldeo por inyección micro-celular en propiedades como la resistencia a la tensión en nanocompuestos micro-celulares de PA/MMT [50]. Se encontró que la concentración de arcilla y el tamaño de disparo influyen en esta propiedad mecánica. En el presente trabajo, se enfocan los esfuerzos en la obtención en forma directa de nanocompuestos de ABS/MMT con estructura de intercalación y/o exfoliación empleando métodos convencionales como el moldeo por inyección y el extrusor de husillo sencillo. Se analizaron los efectos de la concentración de la arcilla, la temperatura de procesamiento, la velocidad de inyección y la presión de inyección de la máquina de moldeo en las propiedades mecánicas como el módulo de Young, el esfuerzo de cedencia y el esfuerzo máximo tensil de los nanocompuestos obtenidos empleando un diseño experimental en modalidad de factorial completo a fin de maximizar estas propiedades dentro de una ventana de procesamiento. Se obtuvieron nanocompuestos intercalados y exfoliados empleando un extrusor de tornillo sencillo con dado extrusor y se verificó la influencia de la concentración de la arcilla, la relación L/D del dado extrusor y la velocidad del husillo en la morfología de los nanocompuestos. Así mismo, se encontró una ventana de procesamiento para el moldeo por inyección donde únicamente la concentración de la arcilla y la temperatura de la boquilla son relevantes en las propiedades mecánicas de los nanocompuestos obtenidos. Cabe señalar que se obtuvieron morfologías de intercalación y exfoliación en todas las muestras obtenidas dentro de la ventana sugerida de procesamiento. De las propiedades mecánicas bajo estudio, únicamente el módulo de Young tuvo un incremento sustancial en los nanocompuestos dentro de la citada ventana de procesamiento. Se encontró además, que la ecuación para estimar el factor de refuerzo (RF) puede ser empleada de manera satisfactoria para predecir el módulo de Young en nanocompuestos de ABS/MMT en concentraciones superiores al 5% en fracción en peso donde se supone el límite lineal para este modelo de acuerdo a otras publicaciones [12, 65] Finalmente, al analizar los datos obtenidos del estudio de reometría capilar (extrusor monohusillo) se encontró que a bajas L/D’s del dado capilar, existen efectos no lineales. El modelo de regresión lineal para el juste de los datos para calcular los efectos de entrada al dado capilar (L/D = 0) propuesto por E. Bagley [102, ASTM D3835] no siempre es certero y puede llevar a resultados físicamente imposibles, tales como presiones de mezcla en la cámara del extrusor a L/D = 0 con valores negativos. Se propuso un modelo logístico que emula de una manera más realista el proceso de extrusión de una mezcla fundida ajustándose a los efectos no lineales a bajas L/D’s con la ventaja de obtener presiones de la mezcla con L/D = 0 por efecto de entrada al dado capilar siempre positivas.. 16.

(17) La presente tesis se estructura como sigue: 1. Resumen del trabajo realizado acompañado una traducción al idioma inglés. 2. Sección I. Introducción al campo de estudio donde se incluyen antecedentes de trabajos de frontera relacionados con la propuesta de tesis. 3. Sección II. Propuesta de la Tesis donde se incluye el objetivo general y los objetivos particulares para lograr el primero. 4. Sección III. Hipótesis y justificación para el estado del arte. 5. Sección IV. Metodología experimental. Se describen los métodos y artefactos empleados para la caracterización de materia prima, los compuestos y nanocompuestos poliméricos de ABS/MMT. Los procedimientos para la preparación de compuestos, selección de la arcilla, metodologías como TGA, DSC, DMA, TEM, reometrías rotacional y capilar y pruebas mecánicas a probetas de tensión son detalladamente descritas. 6. Sección V. Resultados y Discusión. Se analizan ampliamente los resultados obtenidos de las metodologías de caracterización descritas en la sección IV. Se obtiene la superficie de respuesta y optimización de las variables de procesamiento de acuerdo al diseño experimental propuesto. Se estima la cantidad de exfoliación de los nanocompuestos y el efecto de refuerzo. Finalmente, se desarrolla el modelo logístico sigmoidal propuesto para determinar los efectos de entrada en un dado capilar alternativo a la corrección de Bagley. 7. Sección VI. Conclusión. Se enfatiza la contribución al área de estudio. 8. Bibliografía 9. Apéndices. 17.

(18) 1.2 Antecedentes sobre compuestos poliméricos de nanopartículas. Tradicionalmente, los compuestos poliméricos se han reforzado con partículas micrométricas. Recientemente, se han desarrollado técnicas que permiten el uso de partículas a escala nonométrica. En térmicos generales, se definen las partículas nanométricas, aquellas con al menos una dimensión básica en el rango de 1-100 nm. [3] Las teorías actuales de micro mecánica sostienen la idea que las propiedades efectivas de los compuestos poliméricos como el módulo de Young (E) son funciones dependientes del tamaño y forma de las partículas, propiedades de sus constituyentes y fracción volumétrica. Ésto puede no ser cierto para los sistemas nanocompuestos. Aún así, no se tiene una conclusión definitiva del efecto del tamaño de las nanopartículas en estos sistemas. De hecho, crear una técnica universal es difícil debido a las diferencias físicas y químicas entre cada sistema y el equipo disponible para la investigación. Mezclar reforzantes de partículas con matrices poliméricas puede llevarse a cabo exitosamente para el poliestireno (PE), copolímero estireno-acrilonitrilo (SAN), policarbonato (PC), polimetil-metil-acrilato (PMMA), poliamidas (PA), poli-acrilonitrilo-butadieno-estireno (ABS), polipropileno (PP), poliéster [5], poliuretano [6], resinas epóxicas [7], espumas [8] entre otros usando partículas de alúmina, fibra de vidrio y nanoarcillas como la montmorillonita y hectorita. Mezclar en fundido usando partículas de CaCO3 (Fig 1) y montmorillonita se lleva a cabo exitosamente para el polipropileno. El módulo de elasticidad se ve beneficiado con el incremento de la fracción volumétrica de reforzante mientras que lo contrario ocurre con el esfuerzo de cedencia (σy) [14].. 18.

(19) Figura 1. Aumento del módulo de elasticidad o módulo de Young E con la adición de partículas de CaCO3. Tamaño de partícula es de 44 nm aproximadamente. Ref [14].. 1.2.1. Estructura y propiedades de las nanoarcillas o silicatos en capas. Antes de comenzar a referirse a los compuestos poliméricos a base de nanoarcillas es necesario remitirse a los aspectos básicos de estos últimos. La hectorita y la montmorillonita son los silicatos en capas (layered-silicates en inglés) tipo esmectita más comúnmente usados en la industria para la preparación de nanocompuestos. Las esmectitas son una clase de material muy usado por su alta capacidad de intercambio catiónico, área superficial y reactividad superficial. En su condición pura, son de naturaleza hidrófila. Esta propiedad hace extremadamente difícil que el silicato se disperse en una matriz polimérica, la cual es generalmente hidrófoba. La manera más fácil de evitar esta dificultad es reemplazar los cationes entre capas con amonios cuaternarios o cationes de fosfonio, preferentemente con cadenas largas de alquilo. La estructura cristalina de estas arcillas consiste de capas hechas de dos átomos de silicio coordinados en tetraedros fusionados en sus orillas con una lámina octaédrica de hidróxido de aluminio o hidróxido de magnesio. El espesor de cada capa es de aproximadamente 1 nm, mientras que las dimensiones laterales pueden variar desde 30 nm hasta varias micras dependiendo del tipo de de silicato. Estas capas se apilan en forma regular dejando un espacio unidos por fuerzas de Van Der Waals llamado espacio entre capas o galería. En estos espacios residen los cationes intercambiables que pueden ser Al, Fe, Mg, Li, Na, Cs etc.. 1.2.2. Organofilizantes o compatibilizadotes orgánicos. 19.

(20) Para poder considerar a un compuesto polimérico de nanoarcillas como tal, ésta debe cumplir dos características: la primera es la habilidad del silicato de dispersarse en capas individuales; la segunda es su habilidad de modificar la química de su superficie a través de reacciones de intercambio iónico con cationes inorgánicos y orgánicos. Estas dos características están por supuesto, interrelacionadas debido a que el grado de dispersión de los silicatos en una matriz polimérica en particular depende del catión entre capas. Los silicatos de capas en estado puro (pristine) usualmente contienen iones Na+ o K+. Para facilitar la miscibilidad de los silicatos con las matrices poliméricas, se debe transformar la superficie normalmente hidrófila de éstos en una organófila, haciendo posible la intercalación de los silicatos con los polímeros de ingeniería. Ésto se puede lograr con reacciones de intercambio iónico con surfactantes catiónicos que incluyen alquil-amonios primarios, secundarios, terciarios y cuaternarios o cationes de alquil-fosfonio. Estos surfactantes reducen la energía superficial del huésped inorgánico y mejoran su afinidad con la matriz polimérica. Ésto se traduce en un incremento en el espacio entre capas. Los cationes de los alquil-amonios y alquilfosfonios pueden proveer grupos funcionales que reaccionen con el polímero, o en algunos casos iniciar la polimerización de monómeros para mejorar la resistencia de la interfase entre el inorgánico y la matriz polimérica [4].. 1.2.3. Propiedades de los compuestos poliméricos de nanoarcillas. Las arcillas de capas de alumino-silicato, usualmente montmorillonita (MMT) se han utilizado como aditivos o rellenos reforzantes para mejorar las propiedades del polímero. La dispersión de la arcilla orgánicamente modificada induce un marcado mejoramiento en las propiedades mecánicas, resistencia a la flama [9] y para mejorar su capacidad de barrera. Incluso, se mejora el control en el encogimiento de las resinas curadas [10]. Ésto se logra mejorando la interacción entre el polímero y las capas o plateletas individuales de estos reforzantes en escala nanométrica con alta área superficial y relación de aspecto [11] incluso con pequeñas cantidades de arcilla (≤ 5 wt%) [12,13]. El caso ideal para maximizar rigidez y propiedades térmicas del nanocompuesto es por medio de la exfoliación e intercalación completa. La tendencia generalizada del módulo del polímero no es dependiente en gran medida de la naturaleza de la matriz ni de la interacción de ésta con la partícula reforzante. Sin embargo, para compuestos con buena interacción entre el reforzante y la matriz, el esfuerzo de cedencia (σy) tiende a incrementarse al aumentar la fracción volumétrica y reducir la partícula nanométrica. La figura 2 muestra el comportamiento de σy en una poliamida 6 (PA-6) al agregarle una proporción de 2.9 wt % de arcilla MMT comparado con la PA-6 sin carga. Así mismo, σy se incrementa al reducir el tamaño de la partícula en concentraciones de 5 enporcentaje en peso o wt% MMT para la misma poliamida con tamaños de partículas que oscilan entre 17-80 nm. Empero, lo opuesto ocurre con la deformación a la ruptura εf (figura 3) [14].. 20.

(21) Chavarria y Paul, 2004; examinaron los efectos de la temperatura de procesamiento de mezcla de fundido en las propiedades mecánicas y morfología en nanocompuestos de poliamida 6 y poliamida 66. No se encontraron diferencias significativas en las propiedades mecánicas y morfología en los nanocompuestos de PA-6 procesados a dos diferentes temperaturas. Los compuestos de PA-6 presentaron mejores propiedades mecánicas que los compuestos de PA-66. La morfología de los compuestos de PA-6 fue de exfoliación mientras que en la PA-66 fue de exfoliación e intercalación [15]. Por su parte, Chen y Evans, 2008; estudiaron los efectos de la MMT organofilizada en la resistencia al impacto y la absorción de energía de tensión en matrices de poliestireno (PE) y ABS. Los investigadores prepararon compuestos en un mezclador de lóbulos calentado a 170° C y 190° C para el PE y ABS respectivamente. La carga de MMT fue de 4wt %. Los autores encontraron que para el PE la resistencia al impacto se redujo hasta en un 23 % pero la energía para la fractura por tensión se incremento en un 120 %. Por otro lado, el ABS sufrió un colapso catastrófico en la resistencia al impacto en todas las pruebas de hasta un 90%. La morfología de la nanoarcilla en el PE fue convencional, intercalación y exfoliación menor mientras que en el ABS fue de intercalación y exfoliación [16]. Por otra parte, Lin, et al., 2006; compararon la resistencia a la tensión (σt) y la resistencia al impacto a baja velocidad en nanocompuestos de poliéster insaturado con carga de MMT Cloisite 30B y TiO2. Los investigadores encontraron que los nanocompuestos con TiO2 muestran una σt mayor debido a mayor exfoliación y adhesión. La σt de los nanocompuestos de MMT se reduce con cargas mayores del 5% en volumen debido a la desunión interfacial. Empero, la resistencia al impacto se incrementa sustancialmente con la carga de reforzante para ambos tipos de nanocompuestos. Para los compuestos de TiO2 la formulación del 5% en volumen ofrece la mejor resistencia al impacto. Después de este valor se reduce debido a la aglomeración del reforzante [17].. 21.

(22) Figura 2. Curva esfuerzo-deformación PA-6 sin carga y nanocompuesto PA-6/MMT Ref [14].. Figura 3. Curva esfuerzo-deformación PA-6 sin carga y PA-6/MMT 5 wt % con diferentes tamaños de partículas de MMT Ref [14]. En términos generales, las propiedades viscoelásticas de los compuestos nanométricos difieren de manera significativa comparados con matrices puras como lo señala Zhong, et al., 2005; cuando hay buena interacción, el módulo de almacenamiento E’ generalmente se incrementa al aumentar la fracción volumétrica. Ésto se puede observar en la figura 4 donde el módulo de almacenamiento se incrementa en la región vítrea con respecto a la matriz sin carga para compuestos de matriz epóxica con formulaciones del 2 wt % y 6 wt% MMT orgánicamente modificada con una sal de alquil-amonio cuaternario (Cloisite 30B ®). La formulación de 4 wt % no presenta aumento en E’. Del mismo modo, se puede observar un aumento en la Tg con la adición de la MMT para todos los casos. La tabla 1 resume los comparativos de Tg para las distintas formulaciones [19]. La figura 5 muestra un barrido hecho a nanocompuestos de poliestireno (PS) en fracciones de 4 wt%, 6 wt% y 9 wt% a una temperatura de 220 °C y frecuencia de barrido de 0.1 rad/s en función de amplitud de deformación. Se observa que el módulo de almacenamiento al corte (G’) se incrementa con la carga de reforzante comparado con el PS sin carga [18]. Por su parte, Gregoriou, et al., 2005; prepararon por mezcla fundida, nanocompuestos de PP con MMT Cloisite 20®. Los autores verificaron por medio de DMA, un aumento en las propiedades mecánicas de los nanocompuestos en relación al PP sin carga de reforzante. Así mismo, confirmaron un ligero incremento en la Tg de esos nanocompuestos, especialmente para bajas concentraciones de acilla [20].. 22.

(23) Figura 4. Gráfico de superposición de los módulos de almacenamiento y pérdida pera especimenes de nanocompuestos de resina epóxica 815C/MMT. Ref [19]. Muestra Tg (° C) espécimen resina/silicato Sin carga 125.16 2 wt % MMT 136.82 4 wt % MMT 131.46 6 wt % MMT 130.83 Tabla 1. Resultados de los valores de la Tg medidos a partir de las pruebas mecánicas dinámicas.. 23.

(24) Figura 5. Módulo de almacenamiento para PS puro y nanocompuestos de 4, 6 y 9 wt %. Ref [20].. Por otro lado, Wan, et al., 2005; prepararon nanocompuestos de PA/MMT con distintas cargas de arcilla utilizando la técnica por mezcla fundida en un extrusor de doble tornillo. Los autores investigaron la respuesta en la amplitud de deformación. Se encontró que en los nanocompuestos, la amplitud de deformación crítica es sensible a la respuesta de en la amplitud de deformación y decrece logarítmicamente al incrementar la carga de arcilla. Se observó también una tendencia al adelgazamiento a la deformación [21].. 1.2.4 Morfología de los compuestos poliméricos de nanoarcillas y su efecto en las propiedades mecánicas.. En un trabajo representativo sobre el tema, Luo y Daniel, 2003; hicieron un estudio de la caracterización y modelado del comportamiento mecánico de los polímeros con nanoarcilla, especialmente arcilla montmorillonita Cloisite 30B en sistemas epóxicos. Indujeron primeramente la intercalación, proceso mediante el cual el polímero penetra en los espacios entre capas de las partículas de arcilla incrementando el espacio de las capas (espacio d). La estructura cristalina de algunas arcillas, especialmente las arcillas de esmectita, está dispuesta en capas y es susceptible de formar nanocompuestos de arcilla orgánicos debido a su baja fuerza de atracción (Van Der Waals) entre sus capas. Estas capas se pueden desunir en partículas de dimensiones por debajo de una micra en forma de discos (relación de aspecto 10:1) consistiendo en una “pila” de capas de espesor nanométrico de muy alta rigidez y resistencia (aprox. 170 GPa). Estas capas proveen una gran área superficial, aproximadamente 750 m 2 por cada gramo de silicato. Su gravedad específica es aproximadamente 1.98. El espacio d antes del procesamiento es aproximadamente 1.85 nm [22].. 24.

(25) Los investigadores concluyeron que los nanocompuestos poliméricos pueden ser divididos en 4 categorías (Fig. 6) dependiendo de la orientación de la arcilla, grado de separación de las capas de arcilla y su distribución. Compuestos mezclables convencionales. Los tactoides existen en su configuración de aglomerado original sin inserción (intercalación). En este estado las partículas pueden impartir sólo un mejoramiento marginal en las propiedades de la matriz polimérica. Compuestos parcialmente intercalados y exfoliados.- Es el caso más común y recurrente. Las capas exfoliadas y los arreglos intercalados se distribuyen aleatoriamente en la matriz. Una de las ventajas de estos nanocompuestos es su marcado mejoramiento en el comportamiento termomecánico Compuesto intercalado.- El polímero es insertado (intercalado) dentro de la estructura de la arcilla de un modo cristalográficamente regular. Las propiedades de la partícula se parecen a las de un cerámico. Compuesto exfoliado.- Las capas individuales de 1 nm de espesor se separan y dispersan en una matriz del polímero continua. Un nanocompuesto exfoliado generalmente posee las propiedades gobernadas por la matriz polimérica. Los nanocompuestos exfoliados generalmente exhiben mejores propiedades que los compuestos intercalados con las mismas concentraciones de arcilla. Para propósitos de modelado, los investigadores consideran a la matriz polimérica y la arcilla nanométrica isotrópicas. Las propiedades de los arreglos intercalados de arcilla se modelan considerándose éstos como un sistema de nanocapas paralelas (Fig. 7). También se asume que el material entre galerías poseen la misma razón de Poisson que el del material base pero con distinto módulo de Young (debido al factor de incremento en la rigidez entre gallería). La razón de exfoliación se estimó ser de aproximadamente 10 %.. 25.

(26) Figura 6. Tipos de compuestos poliméricos de arcilla: (a) miscible convencional, (b) parcialmente intercalado y exfoliado, (c) completamente intercalado y disperso y (d) completamente exfoliado y disperso. ´. Figura 7. Elemento representativo de un “cluster” de nanocapas de arcilla [Ref 22].. (a). (b). Figura 8. Microscopía electrónica de transmisión (TEM) a) partículas de MMT exfoliadas/intercaladas en matriz epóxica Dow DER331/732; b) acercamiento para visualizar un “cluster” de capas bien intercaladas.. 26.

(27) Los autores investigaron la influencia del material y los parámetros geométricos en el módulo elástico E de los nanocompuestos por medio del método de Mori-Tanaka encontrando lo siguiente: Efecto de la relación de exfoliación. Altas relaciones de exfoliación conducen a altos módulos en el compuesto. Los experimentos muestran que la exfoliación muestra más mejoramiento en el módulo comparado con la intercalación. Aún cuando las capas se arcilla altamente dispersas motivan más altos módulos en el compuesto, la alta relación de aspecto de las nanocapas limita la concentración de exfoliación que se puede distribuir aleatoriamente en la matriz. Efecto de la relación de aspecto de la nanocapa. El módulo del compuesto se mejoró notablemente para altas relaciones de aspecto de la arcilla. La dispersión de las nanocapas con altas relaciones de aspecto dentro de la matriz se considera al mayor contribuidor en el mejoramiento de la rigidez de los nanocompuestos de arcilla. Efecto de la relación de aspecto del aglomerado de arcilla. Éste tiene un significativo efecto en el módulo del nanocompuesto. Ésta es otra manera de lograr un alto grado de dispersión de los reforzantes de alta relación de aspecto para más altas concentraciones de arcilla. . Efecto del espacio d.- El módulo del nanocompuesto se incrementa aumentando el espacio d.. Efecto del módulo del material entre galerías. Para una relación del módulo entre el material entre capas y el material base menor a 1, el material entre galerías parece perjudicar la mejora de la rigidez. Por otro lado, el incremento en el módulo del compuesto con un material entre galerías más rígido (relación >1) es muy limitado. Efecto del módulo de la matriz polimérica. Entre más afín sea la matriz polimérica, mayor es el incremento en la rigidez del compuesto. Efecto de la relación de Poisson del material entre galerías. El efecto de la relación de Poisson se hace evidente en todo el nanocompuesto; aún cuando su efecto no sea tan pronunciado como el de los arreglos intercalados debido al proceso de promedio de la orientación. Se registra un sensible incremento en el módulo del compuesto cuando la relación de Poisson se aproxima a 0.5. En su investigación respecto al efecto en las propiedades del compuesto de Polipropileno debido a la estructura de las galerías y exfoliación de la montmorilonita organofilizada, Pozsgay, et al., 2004; concluyen que aún cuando la exfoliación del silicato es determinado por su grado de organofilización y estructura de galerías, las propiedades del compuesto son determinadas por la interacción interfacial. La distancia de las galerías no debería depender de la cantidad de surfactante usado, sino de la orientación de las moléculas entre capas. El valor de E se reduce incrementando el valor del organofilizador usado para tratar la arcilla. Ésto pudiera. 27.

(28) parecer inesperado, debido a que la mayoría de la exfoliación e intercalación se espera a mayor cobertura de superficie. Mayor superficie expuesta se traduce en mayor rigidez del compuesto. La intercalación obviamente toma lugar para reforzantes entre 70% y el 100%. Menor rigidez es resultado de una menor interacción entre el silicato y la matriz de PP [23]. El esfuerzo de cedencia a la tensión (σy) de los compuestos PP se reduce incrementando el contenido de reforzante y cobertura. El esfuerzo de cedencia de compuestos que contienen los reforzantes con las dos mayores coberturas muestra el menor refuerzo indicativo de la desunión como el mecanismo de deformación dominante. La transferencia de esfuerzos obviamente se reduce al aumentar la cobertura lo cual se traduce en una interacción más débil [24]. Como conclusión final, podemos decir que la estructura del silicato juega un rol primordial durante la preparación del nanocompuesto. La orientación del compuesto orgánico usado para el tratamiento depende de su tamaño y cantidad así como la densidad del ión del reforzante. Galgali, et al., 2004; investigaron el efecto de la orientación de la arcilla en el módulo de tensión o módulo de Young (E) en nanocompuestos de polipropileno con arcilla MMT compatibilizada y no compatibilizada. Los híbridos fueron elaborados por extrusión de mezcla fundida. Los autores encontraron que la orientación de los tactoides de nanoarcilla se incrementó con la velocidad de corte del extrusor en los nanocompuestos con arcilla compatibilizada. Sin embargo, no se observó dependencia de la orientación de los tactoides en compuestos con arcilla no compatibilizada. El módulo E correlaciona bien con la orientación promedio de los tactoides de nanoarcilla. Además, E se incrementa en las muestras elaboradas a mayor velocidad de corte hasta cierto punto. Empero, E parece ser independiente de la velocidad de corte inferido por el extrusor en los nanocompuestos con arcilla no compatibilizada [25].. 1.2.5. Procesamiento de los compuestos poliméricos de nanoarcillas. Existen tres tipos de procesamiento de nanocompuestos poliméricos de arcillas: a) Intercalación de un polímero o pre-polímero por solución. Éste se basa en un sistema solvente en el cual es soluble el polímero o pre-polímero y las capas del silicato se pueden ‘’hinchar’’. El silicato es primero inmerso para iniciar el proceso de hinchamiento en un solvente como agua, cloroformo o tolueno. Cuando se mezclan la solución del silicato y el polímero, las cadenas de éste se intercalan y desplazan al solvente dentro de los espacios entre capas del silicato. Al retirar el solvente, permanece la estructura intercalada dando origen a un nanocompuesto. b) Intercalación por polimerización in situ. En este método, el silicato es disuelto o ‘’hinchado’’ en un monómero líquido o una solución monomérica para que la polimerización se efectúe dentro de los espacios intercalados del silicato. La polimerización se inicia ya sea por radiación o aplicando calor, por la difusión de un iniciador adecuado, por un iniciador orgánico o bien un catalizador anclado a través del intercambio catiónico dentro de los espacios entre capas antes. 28.

(29) de iniciar el paso de la disolución o hinchamiento. De los métodos conocidos, la polimerización in situ es la que provee la mayor exfoliación y dispersión de la nanoarcilla. [26, 27]. c) Intercalación por mezcla fundida. Este método involucra un recocido estático o bajo los efectos de corte y una mezcla del polímero y el silicato organofilizado a una temperatura por encima del punto de reblandecimiento del polímero. Este método tiene grandes ventajas sobre la intercalación por solución y la polimerización in situ. En primer lugar es amigable al medio ambiente [28] debido a la ausencia de solventes orgánicos. En segundo lugar, es compatible con los procesos industriales actuales como la extrusión y el moldeo por inyección. El método de intercalación por mezcla fundida permite el uso de polímeros los cuales no son adecuados para el procesamiento por los otros métodos. Aún cuando el proceso de intercalación química de polímeros con silicatos orgánicamente modificados se conoce hace mucho tiempo, éste campo ha ganado momentum recientemente debido a dos descubrimientos importantes: El primero hecho por el grupo de investigación de Toyota con estudios hechos en Nylon 6 (N6)/MMT en donde se encontró un incremento sustancial en las propiedades térmicas y mecánicas con cargas muy pequeñas de silicato. El segundo, fue la observación de Vaia, et al., 1993; donde fue posible mezclar el silicato con polímero fundido sin la necesidad del uso de solventes orgánicos [29]. Por su parte, Su, et al., 2004 obtuvieron nanocompuestos de montmorillonita con poliestireno y ABS por mezcla de fundido utilizando un mezclador Brabender. La estructura morfológica obtenía fue al menos de intercalación [30]. Los investigadores Modesti, et al., 2004, 2005; presentaron trabajos dedicado al efecto de las condiciones de procesamiento por un lado, en el comportamiento térmico [31], la morfología y propiedades mecánicas de nanocompuestos de polipropileno (PP) compatibilizado [32]. Los trabajos se enfocan en la influencia de la técnica de intercalación de mezcla usando un extrusor de doble tornillo en el mejoramiento de las propiedades termo-mecánicas del nanocompuesto. Se puede afirmar que el extrusor de doble tornillo es el mejor dispositivo para lograr nanocompuestos de arcilla vía mezcla fundida [33] En el trabajo de Modesti, et al., los investigadores encontraron que la temperatura del barril es un importante parámetro: usando temperatura de procesamiento más baja, la viscosidad aparente de la mezcla y consecuentemente el esfuerzo de corte son más altos. Por lo tanto se promueve la exfoliación. Sin embargo, experimentos hechos por Dennis, et al., 2001; reportan que intensidades de esfuerzo de corte excesivamente bajos o altos pueden provocar delaminación pobre. Dennis y su grupo establecieron que el tratamiento superficial de la arcilla es el factor clave para una exfoliación completa de acuerdo a sus experimentos hechos con nanocompuestos de poliamida 6 con diversas configuraciones de tornillos [34]. Por ende, aún con el uso de parámetros optimizados de procesamiento, la exfoliación de la arcilla sólo se puede lograr cuando existe una alta compatibilidad entre ésta matriz polimérica. Los nanocompuestos PP elaborados por Modesti y su grupo que contienen anhídrido maléico muestran una estructura exfoliada y un sensible incremento en las propiedades mecánicas. Por otro lado, los nanocompuestos PP sin. 29.

(30) compatibilizador de superficie muestran una estructura principalmente intercalada y menos mejoramiento en tales propiedades. El más alto incremento en el módulo de tensión se obtuvo usando más alta velocidad del tornillo (alto esfuerzo de corte). Las muestras obtenidas con alta temperatura y alta velocidad de rotación del tornillo y las de baja temperatura y alta velocidad de rotación del tornillo fueron siempre mejores que aquellas con alta y baja temperatura y con baja velocidad del tornillo respectivamente. Mejores resultados se obtienen a bajos perfiles de temperatura: las muestras con baja temperatura y alta velocidad de rotación del tornillo son siempre mejores que aquellas con alta temperatura y alta velocidad del tornillo [32]. No se observó influencia significativa de la proporción de contenido de arcilla, el compatibilizador, así como las condiciones de procesamiento para σy. La diferencia entre ésta en materiales con y sin contenido de arcilla, varió menos del 3%. Sin embargo, la deformación a la cedencia (εy) se encontró que disminuye con el contenido de arcilla [35]. El efecto de las condiciones de procesamiento para el módulo de flexión es similar al módulo de tensión. Sin embargo, mejores resultados se obtienen usando baja temperatura del barril y alta velocidad del tornillo (figuras. 9 y 10).. Figura 9 Incremento proporcional del módulo a flexión. Ref. 32.. 30.

(31) Figura 10 Incremento proporcional del módulo tensil. Ref. 32.. 31.

(32) Figura 11. Incremento proporcional de la resistencia al impacto. Ref. 32. Donde: HH: Alta temperatura de barril, alta velocidad del tornillo, HL: Alta temperatura de barril, baja velocidad del tornillo LH: Baja temperatura de barril, alta velocidad del tornillo, LL: Baja temperatura de barril, baja velocidad del tornillo La resistencia al impacto IZOD (figura 11) se incrementa con el contenido de reforzante en particular en muestras con una proporción de peso del 5% de PP-G-MA (polipropileno insertado con montmorillonita modificada con anhídrido maléico) procesadas a baja temperatura y altas revoluciones del tornillo. El incremento es alrededor del 50% con respecto al PP puro. Durante el impacto, el esfuerzo en la muestra pudiera dispersarse por las capas de arcilla intercaladas o exfoliadas las cuales poseen más alta resistencia y rigidez que la propia matriz. Las observaciones demostraron que los nanocompuestos PP-g-MA combinan alta rigidez y ductilidad al menos hasta una carga de arcilla de 5 %. Por último, cabe mencionar que los resultados sugieren que el esfuerzo de corte ejercido sobre el polímero es mucho más significativo en la cantidad de exfoliación e intercalación o delaminación de partículas que el tiempo de residencia en el barril. [35] ¿Cómo afecta la arcilla en el procesamiento y propiedades de los nanocompuestos? La nanoarcilla es naturalmente hidrófila mientras que el PP no posee grupos polares en su cadena principal y es uno de los compuestos más hidrófobos. El resultado es un nivel bajo de dispersión de las plaquetas de arcilla en la matriz polimérica y una unión interfacial muy pobre entre la superficie de la arcilla y el polímero. Por consecuencia, se utilizan órgano modificadores (intercalantes) para modificar ambas superficies [38]. El alquil-amonio y la alquil-amina son muy utilizados para reemplazar el catión sodio en la arcilla montmorillonita [36,37] Lei, et al., 2006; determinaron que la presencia de las nanoarcillas tiene un efecto definitivo en el torque del mezclador Brabender (para mezclas fundidas) utilizando compuestos de polipropileno. La amina residual puede afectar notoriamente la oxidación y la degradación resultando una pobre estabilidad térmica de las mezclas. La viscosidad de la mezcla se incrementa al aumentar la concentración del intercalante. La arcilla se dispersa en la matriz polimérica en forma de pequeños y grandes aglomerados. La dispersión de la arcilla se mejora notablemente con el uso de intercalantes. Ésto se puede atribuir a la habilidad del tratamiento de la superficie para reducir la atracción partícula a partícula y promover la expansión de la distancia de la galería entre las láminas de la arcilla.. 32.

(33) Además, el intercalante hace a la arcilla más hidrófoba aumentando la compatibilidad con la matriz polimérica. En lo que se refiere a propiedades térmicas, la presencia de la nanoarcilla aumenta la temperatura crítica del PP. Este incremento indica el efecto de nucleación de la arcilla en la cristalización del PP. En lo referente a las propiedades mecánicas dinámicas se puede observar que todas las mezclas con nanoarcillas tuvieron mayor módulo de almacenamiento que las matrices poliméricas de PP puras a través de todos los rangos de temperatura estudiados. Como conclusión final, se puede aseverar que las arcillas tratadas con el ion alquil-amonio poseen mejor estabilidad térmica que aquellas tratadas con intercalantes base alquil-amina [35]. Cabe agregar que existe la posibilidad de una disociación térmica en los iones alquil-amonio en nanoarcillas orgánicas al desarrollarse los nanocompuestos de arcilla epóxicos. La temperatura de curado se debe seleccionar por debajo de la de disociación térmica si se quieren evitar efectos de pobre exfoliación debido al módulo de almacenamiento entre las galerías y posibles efectos de plastificación. [38] Shah y Paul, 2006; determinaron que para el polietileno, una porción significativa del surfactante se pierde de la arcilla orgánica cuando se incrementan las temperaturas en el proceso de fundición desde 180° C a 200° C o mayores. Se determinó que la cantidad de degradación del surfactante es independiente del contenido de arcilla orgánica [39]. Por su parte, los investigadores Davis, et al., 2003; estudiaron la degradación en el proceso de nanocompuestos poliamida 6 con arcilla MMT y su modificador orgánico. Bajo condiciones de moldeo por inyección, típico de un proceso industrial, los nanocompuestos poliamida 6 modificados con arcilla MMT polimerizados in-situ se degradan significativamente. Producen cierto contenido de monómero y una reducción significativa del peso molecular promedio. Se cree que la degradación ocurre vía incisión en la unión péptida seguida de un ataque de agua. Muy posiblemente, se libera del polímero y la superficie de la arcilla en condiciones de procesamiento a 300° C. Bajo condiciones idénticas de procesamiento, el peso molecular promedio del la resina poliamida 6 virgen no decrece. Empero, se observa un pequeño incremento en la cantidad de monómero. Se realizó una medición de análisis termogravimétrico (TGA) para determinar si se presentan sustancias volátiles previo al moldeo por inyección y después de secar estos polímeros a varias temperaturas. Se asume que no existe formación de monómero durante el proceso de secado pues sus temperaturas se reportan estar muy por debajo de la temperatura de formado del monómero. Las poliamidas son notorias por contener una cierta cantidad de agua en equilibrio la cual pudiera conducir al deterioro de la resina si no es removida antes del procesamiento a altas temperaturas. Sin embargo, se observó que al remover más agua a 120° C en vez de a 80° C no reduce la cantidad de degradación en el polímero. Ésto indicaría que sólo una cantidad de agua. 33.

(34) actuaría como catalizador para la degradación y que es sólo una fracción de la contenida en la resina. Se sugiere que la montmorillonita y el agua son responsables de la degradación de la poliamida 6. La arcilla y el agua actúan como un catalizador combinado, más no hay evidencia de que el agua por sí sola actúe como agente degradador [40]. Cabe mencionar que la orientación de las plateletas en Nylon 6/ MMT puede ser descrita en términos de esfuerzo utilizando una función Gaussiana. Loo, et al., 2004; encontraron que para muestras de estos nanocompuestos elaborados por polimerización in situ, el 95% de las plateletas estuvieron orientadas en un ángulo de ± 30⁰ con respecto al plano de la película. Los autores proponen esta técnica para ser extensiva a otros sistemas de polímeros con nanoarcillas [41]. Lu, et al., 2004; estudiaron la influencia del distintos procesamientos térmicos en el grado de perfección de los cristales de nanocompuestos PA 66/MMT. Los procesamientos térmicos explorados fueron el enfriamiento rápido de la mezcla fundida, pos-recocido y recocido por enfriamiento lento de la mezcla fundida. Los resultados muestran que las estructuras exfoliadas de las nanoarcillas ejercen un efecto considerable en la perfección de las estructuras de rango largo mientras que la influencia es limitada en aquellas de rango corto [42,43]. Para polímeros que contienen grupos funcionales polares, un surfactante de alquil amonio es lo más adecuado para promover la formación del nanocompuesto. Sin embargo, para el caso del PP, es frecuente la necesidad del uso de compatibilizadores tales como polipropileno modificado con anhídrido maléico (PP-g-MA). La adición del PP-g-MA puede resultar en un compuesto con propiedades mecánicas más bajas. Si embargo, es conveniente investigar el efecto de surfactante en el grado de dispersión para optimizar su concentración [44]. Lertwimolnun y Vergnes, 2005; prepararon muestras de PP con nanoarcilla orgánica por el método de intercalación de mezcla directa. Las variables del proceso a seleccionar fueron: velocidad del rotor, tiempo de mezclado y temperatura de mezclado. Se encontró que las propiedades reológicas de los nanocompuestos son sensibles a las características de la superficie de la arcilla y al estado de dispersión de la fase dispersa. Las mejoras se obtuvieron para una concentración de PP-g-MA mayores al 10%. No se constataron mejoras en la dispersión para concentraciones mayores al 25%. Efecto del tiempo de mezclado.- El grado de dispersión se mejora cuando el tiempo se incrementa por lo menos hasta 20 minutos. El torque en el mezclador se estabiliza después de 5 minutos. El tiempo requerido para lograr la máxima calidad de dispersión es mucho más largo que el tiempo requerido para completar la intercalación. Efecto de la velocidad del rotor.- El espacio entre capas de arcilla no depende significativamente del esfuerzo de corte. En contraste, la velocidad del rotor tiene influencia significativa en el estado de exfoliación. Este grado de exfoliación se incrementa al aumentar la. 34.

(35) velocidad del rotor y también es sensible al contenido de PP-g-MA (mejorado a mayor concentración). Efecto de la temperatura del mezclado.- El grado de intercalación es independiente de la temperatura en el rango investigado. Por otro lado, la temperatura de operación tiene un marcado efecto en el grado de exfoliación. El nivel de esfuerzo aplicado durante el mezclado se reduce al aumentar la temperatura. Extrusión del doble tornillo.- El nivel de espacio entre capas de arcilla no cambia con la velocidad de alimentación, sugiriendo que la completa intercalación se ha alcanzado. El nivel de espacio entre capas obtenido por extrusión es comparable al obtenido por el mezclador. Por ende, se concluye que el estado de intercalación es independiente de las condiciones de procesamiento. Por otro lado, la velocidad de alimentación tiene un gran impacto en la exfoliación de las capas de silicatos. La mejor dispersión se logra a mayores velocidades de alimentación [44]. Tiwari, et al., 2008; obtuvieron nanocompuestos de ABS/MMT con estructura intercalada por medio de extrusión de tornillo doble co-rotativo. Las arcillas empleadas fueron Na-MMT orgánicamente modificada y Na-laponita sintética. Los autores verificaron mejoramiento en propiedades mecánicas tales como el módulo E y la resistencia tensil (σt) comparadas con la matriz de ABS [45].. Por otro lado, Du, et al., 2010 estudiaron el tiempo de retardo de flama en compuestos de ABS/MMT con diferentes arcillas compatibilizadas fabricadas en un mezclador Brabender. Los autores encontraron que esta propiedad es sensible a la dispersión de la arcilla [9].. Lim, at al., 2010; prepararon híbridos de ABS con arcilla organofilizada Cloisite 30B por medio de dos diferentes métodos: uno es por mezcla de solución y el otro es un proceso de dos pasos donde la mezcla de solución es subsecuentemente compuesta en mezcla fundida empleando un reómetro de torque. Los investigadores encontraron que el segundo método fue más efectivo para proveer un alto nivel de dispersión de la nanoarcilla en la matriz polimérica. Las observaciones hechas por microscopía electrónica de transmisión (TEM) y difracción de rayos X (XRD) confirmaron una buena interacción entre el ABS y la nanoarcilla permitiendo obtener al menos, estructuras parcialmente exfoliadas [47]. En el moldeo por inyección micro-celular, el tamaño de la célula fluctúa entre 1 y 100 m. Por este procedimiento se pueden obtener partes con propiedades mecánicas, térmicas y acústicas mejoradas [26]. Además se obtienen relaciones altas de resistencia/peso, mayor tenacidad y vida a la fatiga usando agentes de soplado físicos.. 35.

(36) El nitrógeno y el dióxido de carbono se inyecta en el barril de la máquina de inyección disuelto en el polímero fundido para crear una solución de polímero-gas de fase simple capaz de crear una parte de estructura micro-celular con bajas presiones de inyección, tiempos de ciclo más cortos, menos material etc. Además, elimina el tiempo de empaquetado y mejora la estabilidad dimensional de la parte. Es claro que las condiciones de moldeo óptimas pueden existir para el proceso de moldeo micro-celular en donde, propiedades como módulo a la tensión y deformación a la ruptura pueden ser mejoradas. Se han llevado a cabo estudios donde se incorporan las variables de procesamiento analizadas por métodos estadísticos. Boronat, et al., 2009; investigaron los efectos del reproceso en el grado de procesabilidad en varios tipos de termoplásticos de ABS según su grado de viscosidad. Los autores utilizaron el proceso de moldeo por inyección variando las temperaturas de operación y velocidades de corte. Los datos fueron analizados utilizando la técnica del diseño de experimentos. Las propiedades de flujo del ABS virgen y reprocesado se evaluaron por la técnica de reometría capilar. En este estudio, se confirma que ambas variables de procesamiento influyen en el comportamiento de los materiales [49]. Yaun, et al., 2005; llevaron a cabo un diseño de experimentos, el cual muestra que la estructura y propiedades mecánicas dependen del material (ej. contenido de nanoarcilla) y de las condiciones de moldeo. El parámetro de moldeo más predominante es el tamaño del disparo (la cantidad de material inyectada dentro de la cavidad del molde) afectando tamaño/densidad de la célula y resistencia a la tensión de la resina microcelular neta y nanocompuestos microcelulares. Con la adición de la nanoarcilla, se logró una reducción del peso de la parte entre 25%-30%. Debido a ésto, la geometría de la parte se puede mantener aún cuando exista un problema de llenado incompleto [50]. En el moldeo por inyección micro-celular, la nanoarcilla no solamente cambió las estructuras cristalinas del PA6, sino también las estructuras micro-celulares. Dependiendo de las condiciones de moldeo, los resultados del efecto combinado de las micro-células y la nanoarcilla pueden mejorar el desempeño o disminuir las propiedades del material. Se puede concluir que la nanoarcilla se comporta como un agente nucleante de la microcélula y promueve un tamaño de célula más pequeño y de mayor densidad. Ésto es deseable para la obtención de propiedades mecánicas mejoradas. También genera una superficie de la pared de la célula más suave. Para cargas de nanoarcilla más altas, el proceso de moldeo por inyección micro-celular facilita la exfoliación e intercalación de la arcilla. La arcilla intercalada en la superficie preferentemente se alinea con la dirección del flujo. Para el proceso de moldeo por inyección sólida, la cinética de la intercalación puede ser afectada por las condiciones de procesamiento, pero la expansión de las capas de arcilla depende principalmente en la compatibilidad química del polímero, el surfactante y la superficie de la nanoracilla [50]. Por su parte, Urive-Arocha, et al., 2003; estudiaron el efecto de espesor de una muestra moldeada por inyección en nanocompuestos de poliamida 6 con arcilla Cloisite 30B. Los. 36.

(37) resultados demuestran una clara diferencia en las propiedades mecánicas y termomecánicas entre el centro y la piel de las muestras. La piel mostro alta orientación de las plateletas [51].. 1.2.6. Comportamiento reológico. Dazhu, et al., 2005; hicieron pruebas de procesamiento en fundido con poliestireno de alto impacto (HIPS) y MMT organofilizada usando un extrusor de doble tornillo. Los resultados de reometría capilar muestran que los nanocompuestos exhiben una relación de flujo de acuerdo a la ley de la potencia y un adelgazamiento al corte más agudo comparado con la matriz polimérica pura. Las curvas de viscosidad-velocidad de corte obtenidas para el HIPS puro y los nanocompuestos son muy similares en forma, mostrando que entre más alta sea la velocidad de corte menor es la viscosidad. Es este comportamiento pseudoplástico lo que hace a los nanocompuestos sean fáciles de procesarlos fundidos. Otra observación obtenida fué que al incrementar el contenido volumétrico de MMT a una temperatura fija de 190° C, la viscosidad aumenta monotónicamente a cualquier velocidad de corte. Los investigadores atribuyen que tanto la dependencia de la viscosidad de los nanocompuestos así como el comportamiento de adelgazamiento al corte se deben a la preferencia de orientación de las capas de nanoarcillas y la conformidad paralela del polímero hacia la dirección de flujo. El hinchamiento que es un parámetro importante para caracterizar la elasticidad de un polímero fundido. Generalmente, la energía elástica almacenada en el fundido se incrementa correspondientemente al aumentar las velocidades de corte. Sin embargo, los investigadores observaron que entre más contenido volumétrico de MMT organofilizada se agregara, más fuerte era la oposición a liberar la energía elástica almacenada de los fundidos. Por consecuencia, se redujo el hinchamiento [52]. En estudios hechos a nanocompuestos de fluoro-elastómeros con MMT elaborados en mezcla fundida, Kader, et al., 2005; encontraron que a bajas velocidades de corte, el comportamiento del flujo es dominado por los tactoides de plateletas de la arcilla y su grado de dispersión. A altas velocidades de corte las propiedades reológicas son dominadas por las características viscoelásticas de la matriz polimérica. La reducida viscosidad de los nanocompuestos sugiere una mejora en la procesabilidad de éstos en una ventana amplia de velocidades de corte. Ésto obedece al deslizamiento de las cadenas del polímero sobre las plateletas de arcilla y la orientación de éstas en la dirección del esfuerzo aplicado [53]. Wagener, et al., 2003; desarrollaron un método semi-cuantitativo para medir el efecto de adelgazamiento al corte para nanocompuestos de arcillas y el grado de exfoliación y delaminación de acuerdo al índice de la potencia n. Los autores prepararon nanocompuestos pre-exfoliados de PBT/MMT en un mezclador Haake [54].. 37.

Figure

![Figura 3. Curva esfuerzo-deformación PA-6 sin carga y PA-6/MMT 5 wt % con diferentes tamaños de partículas de MMT Ref [14]](https://thumb-us.123doks.com/thumbv2/123dok_es/7444047.396120/22.918.233.683.161.486/figura-curva-esfuerzo-deformación-carga-diferentes-tamaños-partículas.webp)

Outline

Documento similar

Y tendiendo ellos la vista vieron cuanto en el mundo había y dieron las gracias al Criador diciendo: Repetidas gracias os damos porque nos habéis criado hombres, nos

Where possible, the EU IG and more specifically the data fields and associated business rules present in Chapter 2 –Data elements for the electronic submission of information

The 'On-boarding of users to Substance, Product, Organisation and Referentials (SPOR) data services' document must be considered the reference guidance, as this document includes the

In medicinal products containing more than one manufactured item (e.g., contraceptive having different strengths and fixed dose combination as part of the same medicinal

Products Management Services (PMS) - Implementation of International Organization for Standardization (ISO) standards for the identification of medicinal products (IDMP) in

Products Management Services (PMS) - Implementation of International Organization for Standardization (ISO) standards for the identification of medicinal products (IDMP) in

This section provides guidance with examples on encoding medicinal product packaging information, together with the relationship between Pack Size, Package Item (container)

Package Item (Container) Type : Vial (100000073563) Quantity Operator: equal to (100000000049) Package Item (Container) Quantity : 1 Material : Glass type I (200000003204)