Desarrollo de un algoritmo heurístico para calendarización multicriterial sin demoras para sistemas de producción tipo job shop

Texto completo

(2) RESUMEN El estudio de la manufactura, es de particular interés porque es el sector que genera la mayoría de las innovaciones tecnológicas, con importantes efectos en el resto de la economía de la propia empresa y a la del país. Por lo anterior, el presente estudio a sido desarrollado para apoyar la planeación estratégica, para mejorar la programación de la producción a corto plazo y en particular, la secuenciación y calendarización de ordenes en piso, Para lograr lo antepuesto se llevo a cabo el estudio de arte observándose otras técnicas y confirmando que no se ha generado el algoritmo propuesto. El algoritmo a sido evaluado comparándolo con varios ejemplos teóricos ofreciendo resultados satisfactorios mostrados en el apartado de conclusiones de este documento. Asimismo fueron aplicados dos ejemplos en un caso real confirmándonos su funcionalidad.. Las ventajas del modelo heurístico son que el. modelo es fácil de obtener si se cuenta con suficiente información anterior y que al reducir o disminuir la variabilidad en la toma de decisiones se puede reducir los costos. No obstante su aplicación deberá realizarse con mucha precaución, por el hecho de que las tendencias en la toma de decisiones anteriores haya tenido éxito no significa que lo tendrán cuando se apliquen mecánicamente a circunstancias futuras.. 2.

(3) CONTENIDO. ,j1 - ,·-b L.1l_\or•-{l te¡ ) l ..:.C_~'-. 1. Página. Lista de figuras. 4. Lista de tablas. 4. Introducción. 5. l. Antecedentes. 1.1 Problema de la planeación y control de la. 9. producción 1.2 Clasificación de las metodologías de. 14. calendarización. 1.3 Estado del arte de los métodos de calendarización.. 17. 1.4 Planteamiento de la problemática y justificación.. 35. 1.5 Objetivos.. 38. 2. Explicación del algoritmo general. 2.1 Consideraciones en el desarrollo de un algoritmo. 39. heurístico 2.2 Algoritmo general. 42. 2.3 Otros métodos. 42. 3. Aplicación y descripción práctica del modelo. 43. 4. Análisis comparativo del algoritmo.. 53. 5. Aplicación a un caso real.. 58. 6. Conclusiones.. 64. Bibliografia.. 67. Anexos l. Calendarización sin demora de un ejemplo teórico de 3/3/G/CMAX. Algoritmo típico. 72. Gráfica de anexo 1. 73. Anexo 2. Calendarización sin demora de un ejemplo teórico de. 74. 3/3/G/CMAX. Algoritmo típico. 3.

(4) Gráfica de anexo 2.. 75. Anexo 3. Calendarización sin demora de un ejemplo teórico de. 3/3/G/CMAX. Algoritmo típico. 76. Gráfica de anexo 3. 77. Anexo 4. Calendarización sin demora de un ejemplo teórico de. 3/3/G/CMAX. Algoritmo típico. 78. Gráfica de anexo 4. 79. Anexo 5. Caso Real de 3/3/G/CMAX. Algoritmo propuesto. 80. Grafica de anexo 5 Caso Real. 81. Anexo 6. Caso Real de 3/3/G/CMAX Algoritmo típico. 82. Gráfica de anexo 6. Caso Real. 83. Anexo 7. Calendarización sin demora de un ejemplo teórico de. 84. 4/4/G/CMAX· Algoritmo típico. 85. Gráfica de anexo 7 Anexo 8. Calendarización sin demora de un ejemplo teórico de. 4/4/G/CMAX· Algoritmo típico. 86. Gráfica de anexo 8. 87. Anexo 9. Calendarización sin demora de un ejemplo teórico de. 88. 3/5/G/CMAX· Algoritmo propuesto. Anexo 10. Calendarización sin demora de un ejemplo teórico de. 89. 3/5/G/CMAX· Algoritmo propuesto. Anexo 11. Calendarización sin demora de un ejemplo teórico de. 90. 3/3/G/CMAX· Algoritmo propuesto. Anexo 12. Calendarización sin demora de un ejemplo teórico de. 91. 3/3/G/CMAX· Algoritmo propuesto. Anexo 13. Calendarización sin demora de un ejemplo teórico de. 92. 3/3/G/CMAX· Algoritmo propuesto. Anexo 14. Calendarización sin demora de un ejemplo teórico de. 93. 3/3/G/CMAX· Algoritmo propuesto. Anexo 15. Calendarización sin demora de un ejemplo teórico de. 94. 3/3/G/CMAX· Algoritmo propuesto.. 4. '.

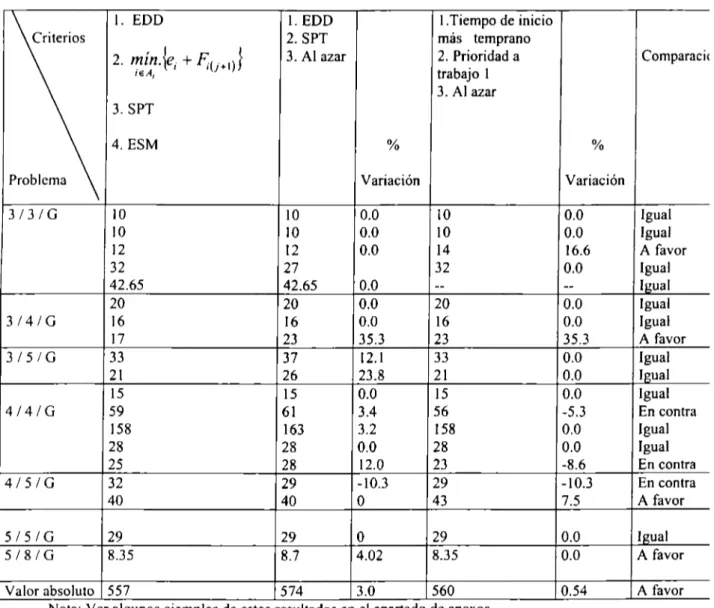

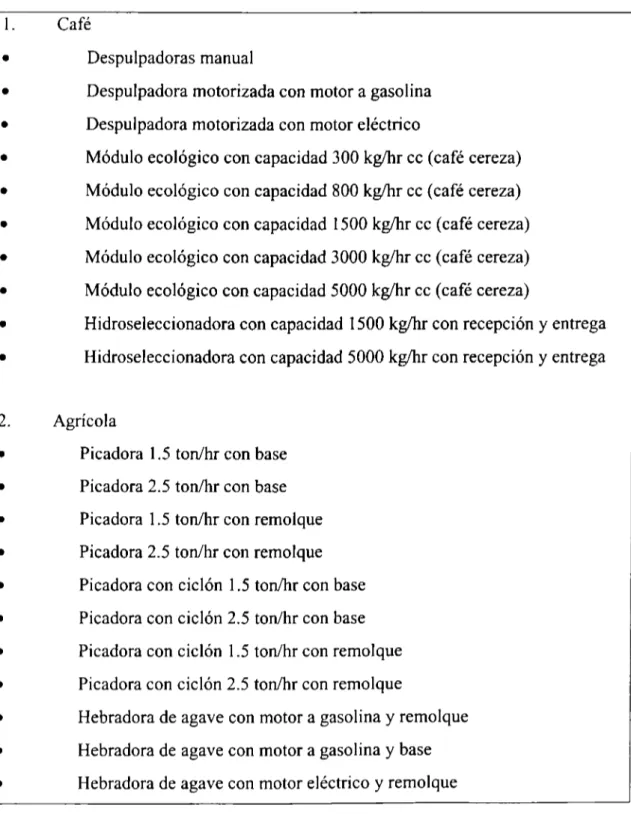

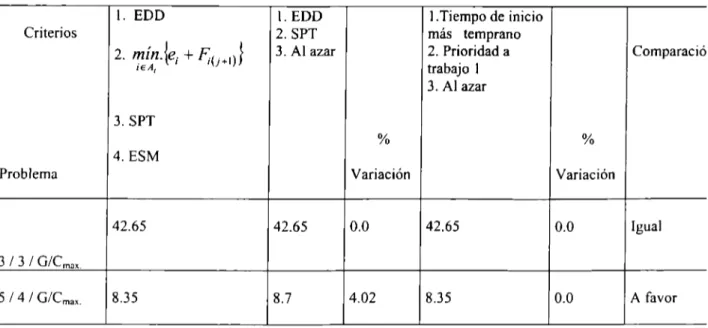

(5) Lista de figuras Página Figura 1 Estructura inicial de la grafica de Gantt. 41. Figura 2 Gráfica de Gantt (paso 1). 43. Figura 3 Gráfica de Gantt (paso 2). 45. Figura 4 Grafica de Gantt (paso 3). 47. Lista de Tablas. Página. Tabla A Clasificación de las metodologías de calendarización. 12. Tabla B Estructura base para la calendarización sin demoras. 42. Tabla C Indicación de la segunda etapa en el proceso de. 44. calendarización Tabla D Tercer etapa en el proceso de calendarización. 46. Tabla E Cuarta etapa del proceso de calendarización. 48. Tabla F Comparación de los resultados de los algoritmos. 52. Tabla G Línea de productos de la empresa Mexicana de Suministros 56. Agropecuarios Tabla H Desglose de componentes (trabajos), y sus operaciones indicando la maquina y el tiempo de procesamiento para. 58. 5/8/ G I Cmax Tabla I Desglose de componentes (trabajos), y sus operaciones indicando la maquina y el tiempo de procesamiento para. 59. 3 I 3 I G I Cmax . Tabla J Resultados obtenidos en la aplicación a los dos casos reales. 60. en la empresa. 5.

(6) INTRODUCCIÓN. En años recientes hemos visto el desarrollo de varias técnicas tendientes a resolver los problemas del tiempo en la planeación y programación de la producción y servicios. Estas técnicas o métodos han demostrado ser extraordinariamente útiles para resolver situaciones en la optimización de recursos de manera que se alcancen los objetivos globales de producción.. Una vez que el sistema de fabricación se ha diseñado y puesto en marcha, los problemas que enfrentan los responsables de la producción, son: la planeación, análisis y control de los aspectos operacionales del sistema de manufactura. Uno de estos problemas es la planeación de la producción. Otros significan el determinar la ruta que el producto debe tomar a través de la planta, como deberán atenderse las ordenes de trabajo y como podrán mantenerse dentro del programa las actividades de manufactura. Estas actividades: ruta, programación cronológica, despacho y expedición, son actividades básicas de planeación y control, y se pueden usar varios tipos de sistemas de revisión de la producción dependiendo del tipo de productos o servicios de que se trate. Estos incluyen vigilancia de órdenes, inspección de flujo, control de lotes, e intervención de proyectos especiales. En general la programación involucra la asignación de fechas,. labores o pasos específicos de una operación,. muchos trabajos en el piso del taller compiten simultáneamente por recursos comunes como fallas en las máquinas, ausentismo, problemas de calidad, carencia de materiales y otros factores incontrolables complican todavía más el ambiente de la. 6.

(7) manufactura, en consecuencia, la asignación de una fecha no asegura que la tarea estará terminada de acuerdo con su programación.. El desarrollo de una programación confiable, para la terminación. de las. labores a tiempo, requiere de un método para determinar la secuencia en que se realizará el trabajo programado, este es el objetivo principal de esta tesis. Sabemos que la programación proporciona una base, para el seguimiento de trabajos a medida que avanzan las operaciones sucesivas de fabricación. La carga de máquinas es una técnica detallada de control de la capacidad que señala las sobrecargas o subcargas diarias o semanales.. Sin embargo, todavía necesitamos determinar las prioridades de las operaciones en cada máquina, para satisfacer las fechas programadas de los trabajos individuales que de alguna manera los expeditores o seguidores conjuntamente con el supervisor de piso del taller se ocupan para determinar los trabajos con una fecha de entrega cercana, primeras entradas, primeras salidas, tiempo de procesamiento más corto, descubren escasez, apresuran los trabajos más urgentes en la producción, estableciendo prioridades; por desgracia, muy pronto casi todos los trabajos se encontraran con etiquetas rojas o sea que todos son urgentes, entonces deberán determinarse las verdaderas prioridades de los trabajos. [ 1O ]. A veces se presentan algunos problemas que son imposibles de tratar por medio de las técnicas comunes y corrientes; como muestra de ellos podrían enunciarse los siguientes: 1. La dificultad fundamental surge en determinar un grupo específico de secuencias de máquinas que sean probablemente óptimas. Tanto, como quienes conocen; el único camino para hacer esto, es el calculo del tiempo de procesamiento de todo el lote para una proporción muy grande de las secuencias factibles, usando un recuento parcial o completo. 2. En la industria de gran escala, para trabajos secuenciados en una red grande de taller tipo Job Shop y para satisfacer. fechas de entrega es una tarea. compleja y es conocida por ser NO PRÁCTICO - DIFÍCIL (NP-HARD), o. 7.

(8) sea para n trabajos y m máquinas mayor que dos, el número de secuencias deben ser consideradas con incremento exponencial del número de trabajos y/o máquinas. 3. El recuento absoluto no es posible, excepto para muy modesto número de trabajos y máquinas. Esta dificultad es aparentemente artificial, en el sentido de que esto surge de una superabundancia de elecciones para completar el trabajo en las máquinas. Una gran cantidad de estas elecciones son destinadas a ser adecuadas, comparadas con la secuencia óptima y hay probablemente motivación no practica por insistencia sobre una solución que pueda ser probada por ser la mejor. Efectivamente, debido al formalismo matemático no son captadas muchas de las limitaciones delicadas y objetivos especiales en la calendarización de la vida real y por esta razón, la misma matemática óptima puede solamente aproximarse a la mejor solución en la práctica. [ 7 ] 4. Los problemas derivados de un subconjunto de dificultades de programación algunas veces llamados de "secuencias" o "línea balanceada"; para resolverlos se ha encontrado un método de gran utilidad conocido como Programación Heurística.. Literalmente Heurística se define como aquello que sirve para descubrir y fomentar una mejor investigación. Se ha visto que cuando se aplica la Heurística a problemas de producción conduce a soluciones en las cuales se utilizan reglas y procedimientos de "sentido común", más bien que los rigurosos criterios de optimización. Los resultados de la Heurística generalmente no son los mejores, pero ya que prácticamente es imposible encontrar soluciones óptimas de cualquier problema, se deduce que las soluciones propuestas por esta técnica pueden ser de gran utilidad.. Se usan reglas de prioridad para preparar listas de despacho de trabajos o lotes en talleres que laboran a partir de órdenes de trabajo. Proporcionan directrices simplificadas para la secuencia en que se deben de elaborar los trabajos cuando esté disponible la instalación o centro de maquinado. Se han desarrollado numerosas reglas, algunas son estáticas y otras dinámicas. Las reglas son especialmente. 8.

(9) aplicables para procesos intermitentes y de lotes, con exigencias independientes. Las reglas de prioridad tratan de minimizar el tiempo medio de flujo, el período medio de terminación y la duración media de espera y de maximizar el volumen total de la producción. Así mismo, se conocen varias técnicas para la programación, carga y secuencia en los talleres, de alguna manera se ha señalado que muchos trabajos en estos talleres son únicos y que se mueven a través de los centros de trabajo según lo especifican las gráficas de ruteo.. Las secuencias de operaciones frecuentemente son diferentes. Sin embargo, en muchos casos, estas son las mismas, pero las ordenes pueden exigir cargas diversas en diferentes centros de trabajo. Entonces aseveramos que el taller de trabajos es diferente al ambiente de una línea de montaje, donde en la mayona de las operaciones, su dirección y la secuencia son esencialmente iguales. Se ha desarrollado y se puede seguir desarrollando técnicas heurísticas para el control de la producción en los talleres de trabajo y se les llama "taller N trabajos de M máquinas" o simplemente problemas N/M de programación y secuencias.. 9.

(10) CAPÍTULO 1. ANTECEDENTES.. 1.1 PROBLEMA DE LA PLANEACIÓN Y CONTROL DE LA PRODUCCIÓN Remontándonos a la Segunda Guerra Mundial como ayuda para resolver los problemas de la fuerza aérea de los Estados Unidos de Norteamérica; se desarrollo el método conocido como programación lineal. de carácter matemático que ha. demostrado, mediante su más amplia aceptación, ser extraordinariamente versátil y de suma utilidad para resolver múltiples inconvenientes en la sistematización. Como método de planeación y programación, conduce al costo mínimo de producción, ya que el modelo de planeación lineal toma en cuenta el hecho de que las diferentes máquinas. poseen. distinta. eficiencia,. que. requieren. de. otros. tiempos. de. mantenimiento, diversos tiempos de operario y por lo tanto diferentes costos de operación. La programación lineal como técnica de planeación, no solamente permite obtener la distribución óptima de los productos con respecto a la maquinaria, sino que también ayuda a decidir, de entre una determinada serie de productos, cuál es más conveniente elaborar.. 10.

(11) A partir de entonces, hemos aceptado que la programación matemática representa una mejoría importante sobre los métodos de análisis esquemáticos y gráficos; sin embargo, subsisten muchos problemas sin resolver especialmente en el campo de control de la producción. Se ha visto que los métodos de programación lineal son de muy poca utilidad cuando se planea la estrategia de producción máxima para un futuro, así como en la adaptación de los planes de producción para reducir al mínimo los errores derivados de los pronósticos de ventas. Se ha visto que los problemas anteriores por mencionar algunos son imposibles de resolver con la programación lineal debido a la presencia del elemento "incertidumbre" el cual hace imposible un análisis ordenado por medio de las técnicas de programación. [ 17 ]. La calendarización es un factor clave para la productividad de la manufactura. Cada cambio en las condiciones del mercado obliga a las operaciones a hacer frente a cambios dinámicos en la demanda anual de productos. Los manufactureros usualmente tienen trato con un número incontrolable de factores de producción tales como variaciones en los tiempos de arribo de partes, la distribución probabilística de la entrada de tipos de partes, el índice de fallas de máquina y el índice de retrabajo de partes después de la inspección; Los efectos de estas variaciones en el sistema de manufactura pueden ser drásticos y las pérdidas causadas por estos factores son significativas si los comparamos con otros factores de la producción, por lo tanto hay un incremento de la necesidad de una calendarización efectiva con la que también se puede hacer mejoras sobre el tiempo, reducción de inventario, acorta el período de carga y mejora la utilización de recursos y así obtener sistemas de manufactura ajustables a condiciones dinámicas. [ 5 ]. El taller es la organización de producción más ampliamente utilizada, representa una diversidad de industrias que fabrican bienes, además de industrias de servicio. En un taller cada orden es diferente, y cada trabajo puede ser único, a diferencia de un sistema de producción de alto volumen, que pueden controlarse con técnicas de equilibrio de la línea de montaje, el sistema de control de la producción de taller debe programar las ordenes que ingresan, verificando que no se violen las restricciones de capacidad de las estaciones de trabajo o de procesos individuales, la. 11.

(12) existencia de materiales y herramientas debe establecer hechos importantes o fechas de vencimiento para medir el progreso contra las fechas compromiso, tiempos de entrega para cada trabajo, el arribo de trabajos calientes, índices prioritarios. En general un sistema efectivo de control de la producción debe abarcar muchas actividades como la planeación, la ejecución, la supervisión o vigilancia y el control, al hacerlo así, el sistema interactúa con los objetivos globales del plan de producción, los sistemas de inventario y otras actividades de la manufactura. [ l O ]. La planeación consiste en el establecimiento de un archivo maestro de partes, un archivo de despacho que indica el plan de flujo de una orden a través del taller y el archivo maestro del centro de trabajo que contempla variables como la capacidad, la eficiencia, la utilización etc. Los archivos de intervención desempeñan funciones tanto de supervisión y control midiendo el progreso real contra el plan.. En la manufactura, la organización ongma una jerarquía de planes para permitir cubrir sus propósitos corporativos, dentro de estos planes, el de mayor lapso corresponde a la política global de la compañía y los de menor período corresponden al departamento de control de producción, quien prepara un programa de manufactura, genera una carga de producción o asignación de trabajos y por ultimo, se convierte en acciones por medio de la supervisión de producción.. Una característica de estos planes es que deben engranar, ser aceptables y congruentes para todos los departamentos implicados. Mucho del control de la producción tiene que ver con la acción futura y por tanto, mientras que con mayor precisión se prediga el futuro, mejor oportunidad de éxito se tendrán. al elaborar. planes efectivos.. La inspección de la producción comprende varias funciones de control, sin embargo, lo medular de estas, es la programación. Es una tarea dificil de realizar y a veces con consecuencias desafortunadas. La programación inicia al momento de emitir un programa de ventas o un acuse de recibo de una orden de trabajo, que autorizará la manufactura de un producto o de un conjunto de productos..

(13) Esta orden es el punto de partida de todas las actividades del departamento de control de producción concernientes a la manufactura, a partir de la orden de trabajo se prepara un programa maestro que. implica determinar los requisitos y. disponibilidades de mano de obra e insumos, y así, fijar las fechas en las que deben terminarse dichos trabajos.. El programa maestro debe de remitirse a la sección de control laboral y de operación, en los cuales se verifica la disponibilidad tanto de hombres como de máquinas; se preparan programas detallados y se cargan los distintos departamentos tan detalladamente como sea útil. Así mismo, se pasará una copia del programa maestro al área de control de materiales, que verificará la disponibilidad de estos, emprendiendo cualquier acción necesaria.. La programación de la producción es un enorme reto para el investigador. En casos especiales en los que puede establecerse cierta base lógica para el programa, ya sea programación lineal, análisis de ruta crítica, línea de equilibrio, heurística, la computadora es de gran ayuda. De igual forma se establece un programa de carga o asignación de tareas a los puestos de trabajo individuales, siendo una tarea comparativamente fácil, especialmente sí la tarea no excede en ningún lado a la capacidad. La mayor dificultad surge cuando los productos tienen que pasar por cierto número de puestos de trabajo y compiten por recursos limitados. Este problema de programación secuencial es característico de la producción en lotes que en la actualidad es originado por el cambio en las condiciones del mercado, que forza las operaciones de producción para hacer frente con cambios dinámicos a la demanda de productos.. La habilidad de producir varios tipos de partes con diferentes rutinas en sus operaciones, es una importante característica del sistema de taller tipo Job Shop, particularmente para algunas partes que son más críticas que otras de manufacturarse, aunque esto último deberá considerarse desde el diseño de un sistema fortalecido en manufactura de taller tipo Job Shop sí se contemplan los costos que implica la complejidad de las partes a producirse..

(14) Por lo tanto, la calendarización práctica de estos talleres en un entorno típico de la manufactura de bajo volumen, alta variedad de partes, y una estrategia lógica, es por consiguiente, buscar los mejores métodos para que puedan ser consistentemente generadores. de. buenas. calendarizaciones. con. calidad. confiable. y. computacionalmente eficiente.. La empresa manufacturera de varios tipos de productos y bajos volúmenes de producción, características y condiciones exigidas por el mercado actual para empresas tales como "Mexicana de Suministros Agropecuarios S.A. de C.V." "Sociedad Cooperativa. y productos. Metálicos y de. madera,. S.. C.. L.". (CA YPROMEMA), " Talleres Industriales de Hidalgo S. A. de C. V.", que tienen como prioridad lograr su desarrollo en el ámbito competitivo y esto es posible cuando existe disposición para ampliar metodologías y técnicas innovadoras que contribuyan al logro de los retos actuales, aprovechando al máximo los recursos y responder de forma inmediata a la solución del control de materiales, inventarios, mano de obra utilizada por máquina y el aseguramiento en la entrega oportuna del producto a los clientes.. Lo anterior podemos justificarlo ya que debido a la importancia de la manufactura en una organización que debe cumplir con el mayor número de criterios que dan ventaja competitiva; se deben desarrollar nuevos métodos y tecnologías que agilicen la producción y una de las formas de apoyar la planeación estratégica es mejorando la planeación de la producción a corto plazo, en particular la secuenciación y calendarización de ordenes de trabajo en piso, por ello se justifica la creación de nuevos algoritmos que sean más completos y de fácil integración a un sistema automatizado computacionalmente de acuerdo a las necesidades de la empresa..

(15) 1.2. CLASIFICACIÓN. DE. LAS. METODOLOGÍAS. DE. CALENDARIZACIÓN. Las técnicas del analista, son exactamente las del ingeniero de estudios de trabajo que se aplican a todos los procedimientos en estudios de la programación de trabajos.. Aunque los problemas de "calendarización", son fáciles de expresar, su solución puede ser tremendamente compleja, pues no nada más abarca la solución de problemas combinatorios, una clase de problemas notoriamente difíciles, sino también la satisfacción simultánea de múltiples objetivos, muchos de los cuales están en conflicto. Como sucede en cualquier otra actividad de una fábrica, un estudio de métodos y su implantación subsiguiente es onerosa, y hay que estimar los costos probables antes de iniciarlo. Sí dichos precios excedieran de los probables ahorros, el estudio debería llevarse a cabo únicamente si existen otras razones válidas identificables como puede ser, cuello de botella, incumplimiento de tiempos de entrega, máquinas o gente ociosa, etc.. La clave de la eficiencia en una unidad de producción, es la aptitud para poder elegir el método para programar con eficacia, la programación es un ejercicio que no se resuelve en términos de lógica pura, por lo tanto, el método deberá ser el que de una recuperación máxima de las inversiones como propósito primario.. La computadora es de gran ayuda para producir un programa que obedezca determinadas reglas de decisión y mantenerse en el marco de cualquier restricción impuesta.. Hay técnicas que prometen mucho y que están usándose cada vez más para programar la producción por lotes, son heurísticas, ramificación y acotación. Sin embargo, debe recordarse, que ningún sistema es mejor que las personas que lo operan: ningún método, por bueno que sea, puede suplir la operación ineficiente por. 15.

(16) parte del personal. Por esta razón, la conducta y disciplina de la gente es necesaria mantenerla para materializar una solución efectiva.. Algunas veces el problema de planear la producción para satisfacer la demanda estacional, resulta bastante complicado para resolverlo utilizando los simples métodos gráficos, requiriéndose de técnicas más especializadas. A la fecha se han hecho esfuerzos considerables en el desarrollo de las técnicas que han demostrado ser extremadamente útiles sí se adaptan a la naturaleza del producto, a la maquinaria y equipo, al equilibrio de inventarios y a los niveles de producción.. La recopilación y síntesis de la información sobre las técnicas y métodos se muestran en la tabla A, que son la base para la programación lineal, no lineal, programación dinámica, teoría de decisiones y juegos, modelos de inventarios relacionado con el análisis prescriptivo como es la optimización, la heurística, el determinismo y la estocástica.. .. ·/.

(17) ~. 1. ~. ~. ~. 1·. 1:. ~. 1:'. 1:. Ir. ~. 'f 1i. 1~. :. (. H ! r X S: 1: ~ ·1,e • g' ~. 1:. ,r. . 't. .,. I~. .. .. 1i.. ¡. r. 1. !. !. '. I~. •. li. ~. ~. t. i. ~ !X !~•. 6. g. t. ~. •. ~~i r f 1: i i. ~. 11 • 1,U. X. ~i 1 V. ao !a: • :¡". g. ¡ .~ i.,. ~ r. :. 1. 1. If. ". 1 Ii 1 'jff. •. ~. f. ~. ~. ~. • t. i§. •. •. ". u w. o. i. .. ""'. ·¡;. 9o. o. ·,¡. '•. .. 1r. . I.f. .. 11. ,!. . Ir liir Ir !~. !1. i§. 1. ...ow. !. ::1:. !. 1 f. 1,. :i. :t. •. 1. }. ¡. 1. 1:. ~. ..J. ·1¡ ('. ~. z. ,o. 'z. ~I i. H. u. 8.. .. ! \. ~ ~. H: j IL. :j:;;. ,, f. f f. .. ~. 6. ""'ow. h .~',. ~. ¡:.. t. ~~§. ! •. § J ! ;-. • ! I §. ;. p. r. 1:. X. i. ~~ ~. -. Ir i. ~. -1rl ~. ~[ ~ :'. 1 ~,: I f 1~. i. i;. a •. 11 ~. ;. .. <. (li !. 1. w. I1,f. .. 11 f. z. ..J. 1! 1: 1:. .. 1¡. IP. >. d i § 1 1 ! s 1: r: ~:. 1 ! iá. ~. f. 11. ·1'. ~a:. !. li. li'. Ii. '1_. ~. ¡;. t. .. li I!. z. ,o. li. ~. .. ':. 1:. 1[. ~. f. . IL If. ~. z. 1; 1:. 1. r. . i :i. 1!. ª. 1r ; •1 r. ~. ~. .. ll-' l•. •. ~. 1X. •. = • ¡. ~. 1. • !. ~. ¡. ~. 1. f. i. ;. !. i. f. '?y)Ml..0,~IJIO. §. • JIW'fNl(]HQl:,Wfftll'JOIJiO. i'j. 17. ~. §. •. .o, anr. Á. 'i)NOISl')O )OV,IIIOJI. S:OltfT.ll.iv.HI JOOHOOl'I. ¡;. "u. ¡¡:. ¡¡;. :3. u. ""ID ..J. ~.

(18) 1.3. ESTADO. DEL. ARTE. DE. LOS. MÉTODOS. DE. CALENDARIZACIÓN. Para tratar problemas de producción de gran cuantía y complejidad, un grupo de investigadores desarrolló, experimentos de simulación, técnicas estocásticas y matemáticas, inteligencia artificial, heurísticas, estas últimas tienen la ventaja de adaptarse a condiciones cambiantes o variables, existiendo el conocimiento de los algoritmos heurísticos, técnica utilizada para obtener un resultado final de este trabajo de investigación.. Los autores lnfan M. Ovacir y Reha Uzsoy del artículo "Explotar la información del personal calificado para la calendarización compleja de talleres tipo Job Shops" [ l ]. Usaron el método de asignación (despacho), aún conociendo que a menudo estas reglas usan solamente información local, motivo por el cual tienden a ser por naturaleza altamente miopes. Sin embargo usando una cantidad limitada de información global, la más relevante, tratándola. a través del procedimiento de. solución de un algoritmo heurístico de despacho, empleando algunas reglas estáticas, dinámicas e iterativas para elegir la prioridad más alta, y valiéndose y sacando provecho de la información oportuna del personal calificado.. Presentan una familia de heurísticos comparándolos para vanas reglas de despacho miopes, usando solamente una cantidad limitada de la información global, más relevante para mejorar la calidad de calendarización, en un incremento modesto del costo en tiempo de computación.. Así mismos, usan simulación determinista para predecir el arribo de trabajos a la máquina, combinando estas predicciones con un procedimiento de optimización para seleccionar el siguiente trabajo a ser procesado. Para medir la eficiencia es considerando el máximo retraso, (Lmax)..

(19) Los resultados de los experimentos listan la relación promedio de los valores de la solución encontrada, usando cada algoritmo por tres diferentes configuraciones de trabajo. Para anular en los problemas causados por valores de tardanza (Lmax), no positiva, sigue el enfoque de adicionar una constante dmax la cual, es la mejor fecha de entrega tan grande como la máxima tardanza Lmax , por lo tanto, la relación reportada es el promedio de: Lmax + dmax Best + dmax -----~. ------. Sobre todo los problemas donde: "Best" denota el meJor valor de Lmax, encontrado para un problema dado por cualquiera de los métodos comparados en este estudio, cuando la constante. dmax. crece, el uso de esta relación reducirá la diferencia. relativa entre soluciones, lo cual, no es favorable para los métodos presentados en este documento.. La diferencia entre los algoritmos y el mejor valor encontrado por reglas de despacho sobre todos los parámetros, es cerca de 3.5 %, 7.6% y 10%, para problemas de taller tipo Job Shop. En particular los procedimientos son bastantes seguros para ser usados en entornos de tiempo real.. Las reglas utilizadas principalmente son: Primera fecha de entrega, primera fecha de entrega de la operación viable(dJ.. Donde. * denota la ultima operación j. El tiempo requerido para completar las operaciones que queda del trabajo es el múltiplo k. El tiempo promedio de instalación S,u. El tiempo requerido para completar todas las operaciones del trabajo P,u.. :e.

(20) Estos autores incorporan la información global más relevante del personal calificado la cual favorece en las decisiones en la calendarización, eliminando el efecto de las reglas de despacho miopes y combinando estas predicciones con un procedimiento de optimización para elegir el trabajo a procesarse, además de que toda actividad se debe coordinar y esto lo hace más conveniente, la sección de despacho vendrá a ser como el puente entre la manufactura y la premanufactura. Sin embargo cuando todas las funciones se están realizando correctamente y en tiempo, la función de despacho será de importancia mínima y en el flujo de producción a gran escala resultara la conservación por imitación o ejemplo.. En el artículo de Jihua Wang. Peter B. Luh Xing Zhao y Jinlin Wang. "Un algoritmo de calendarización basado en optimización para taller tipo Job Shop" [ 5 ]. Desarrollan La metodología que es formulada como una optimización total con una estructura separable y haciendo uso del método de Relajación Lagrangeana para descomponer el problema en partes individuales "subproblemas", donde los requerimientos de tiempo determinado y bajo inventario de trabajo en proceso, son modelados como una meta para minimizar la tardanza. Podemos aseverar que su metodología es combinatoria porque además del uso del método de Relajación Lagrangeana también presenta un algoritmo que combina la programación dinámica retrasada con el método del gradiente conjugado.. La aplicación de lo anterior lo hacen agrupando las máquinas de la misma capacidad de procesamiento como "Maquinas Tipo", formando un grupo denotado como H! . Las partes pueden tener di fcrentes j. fechas. de entrega para ser. calendarizadas sobre un tiempo discretizado K . La parte i consiste de una serie de operaciones sin referencia D; con operaciones. (J,). de la parte. i, denotada por (i, j).. Una operación puede iniciar solamente después que sus operaciones precedentes han sido terminadas, sin embargo la mayor limitante para ser ejecutadas las operaciones en la máquina tipo h, deberá ser está mayor o igual para la operación \ S~C\~¡. BIBLiOTE::CJ•, ~\.tSTUD/Os J'ú: '4. ~~ ;o~. e:)~-. /!:! ,..r A M P U S (:,. ('3. ,o. .. •:s,· é.~. ESTAD(). ~. D E EX l C O. c.,. ~ r..t ;:/ "'o ~-:,,--,.. . ,'!,-' /) ,:,.-,,'>· ~ Í/10,._I\ \:i'ól. (J) ..

(21) El requerimiento de un tiempo proyectado y bajo inventario de trabajo en proceso es modelado como una meta para minimizar la tardanza ponderada y adelantar penalizaciones, por ejemplo:. C; 1. = b; 1 + P;¡ -. l ;. i = O,l, ....i -1;. j. = 0,1...); -1;. h. EH;¡. Se introduce el criterio de tiempo total de procesamiento del lote cuyo objetivo en este trabajo es demostrar que el objetivo de tardanza es útil para facilitar el planteamiento de descomposición, además incluyen otro asunto más importante en la práctica como es la reducción del inventario de trabajos en proceso, así mismo tocan lo que puede parecer normal en la calendarización de dos operaciones A y B para ser realizadas en una máquina particular en donde B inicia después de la terminación de A o A inicia después de la terminación de B, como resultado el número de limitaciones disyuntivas se incrementan drásticamente con el número de operaciones, mezclan varios métodos para resolver subproblemas y para actualizar multiplicadores en la relajación Lagranciana, la combinación de estos métodos usan un lenguaje C++ orientado a objetos requiriendo un tiempo muy grande de computación.. El método separable encuentra una solución básica óptima factible, se caracteriza por el cambio de bases la variable básica entrante y una variable básica saliente, esto implica el reemplazo de un sistema de restricciones - ecuaciones por un sistema equivalente en donde una ecuación puede ser remplazada por una ecuación equivalente, además requiere que la función objetivo sea expresada de tal forma que cada variable básica, tenga como coeficiente O, y que aparezca en una y solamente una ecuación- restricción. La forma de los coeficientes separados de un problema de programación lineal comúnmente llamado "El tablero simples", es un instrumento importante para usar con el método simples y que como nos damos cuenta es útil totalmente para la programación lineal.. 21.

(22) La importancia e interés de este documento titulado "Calendarización en un taller de manufactura con ajustes de secuencia dependiente" [ 4 ] que han logrado Chen Zhou and Pius J. Egbelu, es examinar el problema general del taller con tiempos por ajuste de secuencia dependiente, en donde los autores opinan que ningún investigador considera el problema del trabajo del taller con tiempos por ajuste separables como lo están razonando ellos. Una metodología basada en la integración de la computadora y el uso de algoritmos con la intervención de un humano como intermediario. En la búsqueda de una solución aproximada puede ser en general categorizado el método como exacto o de propósito general "Enumeración Total", realizándose mediante una técnica de muestreo al azar. La calendarización con el mejor valor de la medida de ejecución es seleccionada.. Los problemas de calendarización más complejos son modelados y resueltos usando algoritmos heurísticos y que forman la base para el desarrollo de este estudio con el objetivo de minimizar el tiempo total de procesamiento del lote de producción.. Como una función del procedimiento de trabajo inmediato sobre la máquina, el algoritmo toma datos de entrada sobre trabajos y máquinas que son consideradas en la calendarización, datos relativos al número de operaciones de la parte o subensamble, las rutas del trabajo, los tiempos de operación sobre las máquinas y los tiempos por ajuste requeridos. El algoritmo opera en dos etapas, la primera encuentra una calendarización interna.. La segunda etapa convocada por el programador del taller para opcionalmente usar su experiencia o conocimientos, base para modificar interactivamente la calendarización. encontrada. en. la. primer etapa.. Cada. modificación. de. la. calendarización es evaluada por el algoritmo. El uso de algoritmos con la habilidad para interactuar en puntos estratégicos de decisión con el experto humano, busca un compromiso con él, el cual es particularmente necesario por la dificultad de solución. y problemas complejos, tales como aquellos comúnmente encontrados en una calendarización de talle tipo Job Shop.. 22.

(23) La ventaja de incorporar las entradas de un experto humano, es totalmente 1. apreciado si uno entiende las características de un experto y su habilidad de toma de decisiones, sin embargo, deberá estarse preparando a un experto en forma permanente para prever la falta de éste, por cualquier motivo en el trabajo de cooperación para encontrar la mejor calendarización.. En su artículo Edward J. Williams Arun Jayaraman y Susan Khoubyari "La optimización de la distribución en una producción de taller tipo Job Shop" [ 8 ]. Describen la aplicación de simulación y análisis estático para el problema de optimización de la distribución en una producción de taller tipo Job Shop.. Los objetivos específicos del modelo son la determinación del más eficiente costo en el número de distribuidores y soportes, tamaño del distribuidor como las distancias libres entre cada soporte por tarima. Para las industrias manufactureras, las decisiones de distribución se tratan dentro de un marco conceptual común. En consecuencia se pueden aplicar los mismos principios, conceptos y métodos. Sin embargo, la aplicación específica de estas ideas puede ser ligeramente distinta en las operaciones intermitentes constituyen un problema desafiante en lo que respecta a la distribución y manejo de materiales en el proceso.. En este caso las actividades de procesamiento deben determinarse de tal forma que se ajuste a una serie de criterios preestablecidos dentro de algunas restricciones de carácter físico. Los mejores métodos disponibles actualmente son los métodos heurísticos, que aunque no necesariamente encuentra él número mínimo de estaciones de trabajo, sí proporcionan soluciones que se aproximan en mucho al óptimo.. El software ProModel usado para el modelaje en este artículo tiene un objetivo específico inmediato será la determinación del costo más eficiente del número y tamaño de pallets y de racks. Sin embargo en este proyecto de tesis los tiempos de ajuste que implican montar los trabajos en el pallet, transportarlo y ubicarlo en la máquina correspondiente, esta integrado al tiempo de procesamiento.. 23.

(24) "El procedimiento de la simulación en computadora orientada al diseño para un fuerte y factible taller tipo Job Shop en un sistema de manufactura" [ 3 ]. Es un artículo de Liang - Hsuan Chen y Yiau Hweui Chen. En su documento desarrollan la simulación computarizada orientada al diseño para crear un taller fortalecido tipo Job Shop, basado en la metodología de Taguchi. Actualmente el consolidado método de Genichi Taguchi es ampliamente usado para el diseño.. La sub-técnica, y Procedimiento de Solución es Determinar la meJor combinación del número de máquinas en cada estación del trabajo, considerando el tiempo promedio de flujo de cada tipo de parte y la inversión tal que el sistema de manufactura diseñado sea fortalecido y viable para lograr el uso óptimo, de los experimentos de simulación computarizada.. El procedimiento incluye una investigación del área óptima, determinación de la posición óptima y un ajuste al procedimiento. El objetivo de este estudio es describir y demostrar un procedimiento para fortalecer el diseño, para determinar la posición y combinación del número de máquina en cada lugar de trabajo considerando el flujo de inversión y tiempo, así el diseño del sistema de producción será fuerte y factible logrando el óptimo.. El proceso de producción debe de diseñarse paralelamente con el nuevo producto, esto implica que el diseño del proceso no debe esperar. hasta que el. producto haya sido terminado, sino que el primero debe desarrollarse como una parte del proceso de desarrollo del segundo. Este artículo es importante porque en la práctica, cuando sucede el diseño del proceso posterior al diseño del producto, puede obtenerse como resultado un producto demasiado costoso o imposible de producir. Por lo tanto la comunicación entre las funciones organizacionales debe ser efectiva, para diseñarse un proceso, eficiente, efectivo y lo suficientemente flexible para el desarrollo de operaciones futuras y con ayuda de la simulación que generalmente requiere una computadora para llegar a una solución, así mismo en lo que respecta a la distribución de máquinas es indispensable aprovechar la existencia de más de 80 programas de computadora disponibles en el mercado..

(25) •. Los resultados obtenidos están basados en una suposición de la aprobación para la inversión de 1.5 unidades. Particularmente son de interés en este estudio dos diferentes ponderaciones de 1.0 y 0.5 unidades. Usando estas ponderaciones encontramos las áreas óptimas a través de ocho y seis etapas de búsqueda respectivamente; quizá sean de interés las consecuencias de usar diferentes ponderaciones para la inversión.. Algunos escritores han criticado severamente sus métodos estadísticos, la omisión de efectos que pueden resultar en serios errores. Sin embargo, Taguchi propuso un proceso de optimización en éste procedimiento "Heurístico" para mejorar el sistema de ejecución.. En este documento "Calendarización de descomposición heurística para un taller robusto tipo Job Shop" [ 14 ]. Presentan, Eui - Seok, S. David Wu, y Robert H. Storer, presentan un planteamiento de la ponderación de las tardanzas para lo cual se propone un heurístico usando una técnica de descomposición gráfica. El método descompone en una serie de problemas resolviendo una variante del problema de asignación denominada VAP, para los problemas de calendarización de taller tipo Job Shop, J //. ¿ w¡t, .. La tesis básica es que su calendarización parcial preserva una. perspectiva global de los objetivos del sistema sobre la planeación horizonte, mientras se retiene la flexibilidad local permitiendo la calendarización para manejo de disturbios y limitaciones locales en el sistema.. El método heurístico para este problema basado en una descomposición de la teoría gráfica, también asigna los funcionamientos de una serie de subconjuntos resolviendo una variante del problema de asignación generalizada. El programa de búsqueda repetida para disponer de una gráfica disyuntiva en el comienzo de una planeación horizonte y el uso de despacho dinámico hasta el final del límite. El procedimiento consta de tres pasos, el primero genera un nuevo horario que fija el.

(26) índice de prioridad actual, computa la tardanza del ponderado total. En el paso dos, del horario generado en el paso uno, computa el tiempo de espera para cada trabajo y una tardanza de ajuste de fecha especificada. En el paso tres recalcula índices de prioridad por una regla definida. Finalmente se propone un procedimiento de descomposición óptima para minimizar el ponderado del tiempo de flujo en problemas de máquina simple.. Sin embargo, los autores declaran que el. acercamiento, se limita a ese objetivo y no podría generalizarse a otros problemas de planificación.. Este tipo de funciones es un proceso más complicado ya que debe efectuarse mediante plazos, estas se construyen al darle valor arbitrario a una de las variables independientes, variable y=. por. J(x,z· ).. ejemplo:. la. z. = z•. y graficar. la. función. de. una. Con varios valores arbitrarios de z y repitiendo después la. misma operación con la otra variable independiente, (x. = x· ,J(x·, z)), se encuentra un. número suficiente de puntos y trazos que permiten la graficación de. J(x, z).. El problema de calendarización de taller tipo Job Shop que presenta en su artículo Hanil Jeong "Calendarización de un problema heurístico en la partición de lotes para un Job Shop dinámico" [ 13 ]. Se debe a que muchos de los estudios pasados asumen que un trabajo consiste de solamente una parte sencilla, entonces el tamaño del problema de calendarización también es grande para ser resueltos en un límite de tiempo práctico. Se propone un algoritmo para obtener una calendarización mejorada por división del lote original en lotes más pequeños y encontrar el rendimiento de fechas de entrega y para adaptar nuevos eventos dinámicos inesperados, tales como fallas de máquina, ordenes urgentes y expediciones.. Entonces podemos interactivamente dividir un lote en lotes más pequeños útiles para obtener una solución aceptable. Para facilidad de la implementación y entendimiento se decidió usar el método de división interactivo del lote. Para dividir el lote usan la programación matemática y encontrar el tamaño óptimo, entonces el primer paso es para seleccionar el lote a ser dividido y determinar su tamaño, Y el.

(27) segundo es para mejorar la calendarización del nuevo problema, donde más de un trabajo es adicionado debido a la división del lote.. Los problemas que pueden ocurrir por este método, son dos, el incremento de costos esperados de oficina por incremento del número de ordenes de producción y la carga computacional causada por el incremento en el número de trabajos en el problema de optimización.. "Algoritmos genéticos para problemas de calendarización de taller tipo Job Shop comprime problemas sin relación paralela: Método de mezcla heurística de máquinas y prioridades" [ 12 ]. Artículo de Fatima Ghedtati. En este documento el interés es en los problemas con varias máquinas paralelas no relacionadas y limitaciones de prioridad entre las operaciones de los trabajos. Se propone un método de resolución original basado en algoritmos genéticos a los que nombramos método heurístico de mezcla. Los algoritmos genéticos son algoritmos de búsqueda estocástica.. El método heurístico de mezcla designado y desarrollado en el enfoque original es llamado "Espacio Heurístico". En el primero se maneja una serie de diferentes reglas de prioridad para la elección de las operaciones y sobre el otro manejó una operación dada, teniendo una múltiple elección de máquinas. La originalidad es la manera que combinamos ambas técnica, juntas es el mismo algoritmo genético (GA).. Dileeb R. Sule y Karthick Vija y Asundaram en su artículo "Procedimiento heurístico para la minimización del tiempo total de procesamiento con procesadores múltiples e idénticos en un taller tipo Job Shop" [ 11]. Es discutida la calendarización de N trabajos en M centros de maquinado en taller tipo Job Shop con K unidades de procesamiento idéntico, dónde el número de procesadores K no puede ser el mismo para cada centro de maquinado. El objetivo es para minimizar sobre todo el tiempo total de procesamiento, es una extensión del modelo basado en red.. 27.

(28) Un procedimiento es computacionalmentc eficiente y productivo, y sus resultados son justamente convincentes y muchos valores de tiempo son mejores que algunos de los métodos existentes. En la búsqueda de optimización significa que se requiere de un número de insistencias que son comparadas por las otras fases del procedimiento heurístico.. En el artículo de Tom J. Hudgson, Denis Cormier, Alexander J. Weintraub, Andrew Zozom, Jr. "Nota: satisfaciendo fechas de entrega en talleres grandes tipo Job Shop". [ 15 ]. Se presenta un enfoque de calendarización basado en simulación, idea de Lawrence y Norton ( 1986). Este procedimiento proporciona la óptima o casi la óptima calendarización de un conjunto de N trabajos, en M máquinas en taller tipo Job Shop; cada trabajo tiene un plan de proceso (ruta) por las máquinas.. En este caso se plantea el problema de la máxima tardanza, (N /MI Lm.J, donde el cliente será la operación final del ensamble, seguramente fuera de la compañía. Sí, Lmax > O, la calendarización de la producción en la operación final del ensamble podria estar demorada.. El procedimiento de la calendarización iterativa para, (N / M / Lmax) de un conjunto de N trabajos para ser procesados en M máquinas, cada trabajo tiene un plan de proceso o ruta por las máquinas, una fecha de entrega considerada para el cliente y procesos y tiempos planeados. Primero ordenan las fechas de entrega siendo esta la elección evidente para determinar la secuencia del trabajo en cada máquina, para determinar la fecha de entrega inicial para cada trabajo i en cada máquina M ,usan la fecha de entrega efectiva denominada descanso.. descanso. d j. E. m. I.

(29) Donde: descanso i,m representa él último tiempo posible en que un trabajo puede finalizar en la máquinaM y satisfacer aun la fecha de entrega final. Un enfoque claro, está en estimar el tiempo de hacer fila de espera. El planteamiento aquí tomado, del tiempo estimado para hacer fila de espera es realizado por aprox1mac1ones sucesivas. usando. simulación. determinista. sobre. pequeños. problemas,. el. procedimiento puede converger exactamente.. "Comparación ordinal de algoritmos heurísticos usando una optimización estocástica" [ 10 ]. Artículo de Chun-Hung Chen, en su documento, propone un método de optimización estocástico, diseñado para comparar o ajustar algoritmos con oportunidad y eficiencia, dónde un nuevo conjunto de problemas plantean casos.. El propósito de este método son dos partes: proporc10nar un medio de comparación de algoritmos y proporcionar un mecanismo "Auto Afinación" de algoritmos heurísticos, por ejemplo, para identificar parámetros apropiados de ajuste de un algoritmo dado un problema, como por ejemplo: se presentan dos técnicas de optimización "optimización ordinal" y asignación óptima del presupuesto de computación aplicados para resolver problemas, de selección de algoritmos de optimización combinatorios tales como, calendarización del taller tipo Job Shop, vehículos de línea y análisis de grupos. Selección del algoritmo usando optimización ordinal(o,o).. Paso O Especificar un nivel de confiabilidad satisfactorio, p *. Realizar pruebas muestra n0 para todos los algoritmos, 1 ~ O, Ni = N~ = ... = N; = n0. Paso 1. Calcular APCS, (Ni = N~ = ... = N; = 110 ), parar; sí es diferente. entonces ir al paso dos.. Paso 2 Realizar la suma de las pruebas muestra r por algoritmo, i,i. Ni= Ni+ r,para. i. = l, ... ,k.. 1 ~ 1 + 1, ir al paso l.. _ _,. ~.( ;. = I, ... ,k..

(30) La clave del algoritmo es la medición del APCS la cual toma ventajas de la convergencia exponencial propiedad de comparación ordinal. Así mismo la técnica llamada planeación de la distribución por computación óptima (OCBA), es el enfoque que puede ser totalizado como sigue: "En cada iteración, se debe totalizar un índice satisfactorio, para cada consideración bajo el algoritmo".. En esté estudio llevado a cabo por Sridhar Seshadri y Michael Pinedo, descrito en esté artículo "optima distribución de recursos en el medio ambiente del Job Shop". [6] La distribución de servicios de producción de centros de maquinado en un taller tipo Job Shop, cuando hay una cantidad de recursos limitados para el maneJo. de. materiales,. aprovisionamiento. de. herramientas,. dispositivos,. mantenimiento y reparación tienen un impacto significativo sobre el producto.. La estructura del modelo adaptada,. es que una red de una fila de espera. general con capacidad tope limitada, es cada nodo, en esta estructura los mejores componentes son:. 1. El número de clases de productos. 2. La velocidad de arribo de cada clase de trabajo. 3. La ruta de cada clase de trabajo y los requerimientos asociados al servicio. 4. El número de centros de maquinado. 5. La fila de espera prioritaria. 6. Las relaciones entre la asignación de los serv1c10s de producción y la velocidad de máquinas de servicio.. La distribución óptima de servicios para la producción, es importante para el buen desarrollo de un taller de manufactura, minimizando el trabajo en proceso y en el sistema entero o sea orienta los recursos adecuadamente, sin embargo nuestro objetivo es la calendarización, integrando este problema como algo ya resuelto..

(31) El artículo "Evaluación del orden de las rutas alternas en la calendarización del taller tipo FMS Job Shop" [ 2 ]. De Semra Tunali, presenta un modelo de 1. simulación basado en microcomputadora de un sistema de manufactura de taller tipo flexible Job Shop.. Estos métodos sobre computadora cuentan con el poder de procesamiento simbólico y por eso permiten la incorporación de diversa información cualitativa y uno de los más usados comúnmente para calendarización, es simulación por computadora que nos permite hacer el modelo en detalle de sistemas de manufactura complejos.. El objetivo específico de este estudio, es para investigar, sí empleando un plan de proceso flexible en lugar de uno prefijado, resulta en un tiempo más corto de flujo en la resolución de problemas de calendarización de un trabajo de piso de tipo FMS, el cuál es sujeto a inesperadas fallas de máquina.. Empleando plantas de proceso flexible necesita un progreso en la toma de decisiones de segundo nivel jerárquico: ( 1) Asignación; (2) secuenciación. Para seleccionar una máquina, para realizar un requerimiento de operación se toma lugar en el primer nivel. En la decisión de selección de máquina, este estudio utiliza un algoritmo heurístico, el cual propone ambos para balancear las cargas sobre las máquinas y también para minimizar el tiempo de recorrido de una máquina a otra.. En este estudio, la prioridad de asignación de las partes en espera de máquina, esta basado en la regla primera llegada primero en salir. También desarrollan un método de simulación para un modelo de manufactura discreto utilizando el enfoque del modelado orientado al proceso a través del lenguaje SIMAN que también soporta la interfase con la ruta externa comunicada en lenguaje de programación convencional por ejemplo FORTRAN o C+, su ventaja es la flexibilidad.. 31.

(32) "Programación matemática algebraica, y determinados modelos de red en el. •. problema de calendarización" [ 7 ]. Artículo, resultado de los estudios de Ralph V . Rogers y K. Preston Write Jr. están desarrolladas las técnicas sobre calendarización de máquinas mediante modelos determinísticos, como es la programación matemática y modelos de red.. Los modelos de programación matemática dependen de conceptos familiares de optimización no lineal y son generalmente los más accesibles. Los modelos de red (gráficas disyuntivas) son la mejor sucesión para el desarrollo de acercamiento a la solución.. El objetivo es para establecer una notación común y estructura del modelo, que relacione las tres diferentes perspectivas matemáticas, usadas en la formulación de modelos determinísticos de calendarización. La notación, N / M / G / Cmax indica un problema de calendarización determinístico consistiendo en n trabajos para ser calendarizados sobre m máquinas o procesadores con un proceso de flujo general en un tiempo mínimo de terminación total. Formalmente, un conjunto de n trabajos {Ji /j. =. 1, .... , n}, esta para ser procesado en un conjunto de m máquinas. {M)r = l, ... ,m}. El proceso del trabajo j 1 sobre la máquina, es la operación o. j,i,r,. donde i pertenece {I, ... ,k1 }, indicando la posición de la operación en la secuencia tecnológica estricta del trabajo. La operación o1,;,, el uso exclusivo de la M, para este tiempo de procesamiento de duración ininterrumpida p 1.i.,. El tiempo requerido para completar todos los trabajos es el C. muy.. Modelar es más un arte que una técnica. Resulta imposible proporcionar reglas mediante las cuales se pueda construir modelos matemáticos, se puede sin embargo, proporcionar algunos marcos de referencia que más que iluminar los pasos de la modelación, dan criterios para discriminar la información que se utilizará en el modelo..

(33) "Calendarización del taller tipo Job Shop con algoritmos genéticos y la investigación del tabú".[ 9 ]. Artículo dirigido por el profesor Yon Chun Chou. En su documento se examinan dos algoritmos de investigación; algoritmos genéticos e investigación tabú, para los problemas de calendarización para los problemas de taller tipo Job Shop.. El método de algoritmos genéticos usa regla de transición probabilística para la búsqueda directa, además, de las investigaciones posteriores de un grupo de puntos.. En 1960 Giffer y Thompson propusieron un método para constmir una calendarización activa. El procedimiento secuencial de operaciones una a un tiempo. Una operación puede ser asignada solamente sí esta operación precedente ha sido ya calendarizada. Estas operaciones forman un conjunto calendarizable para problemas de N trabajos, M máquinas.. La forma moderna de la investigación tabú,(TS), es derivada de Glover (9). La filosofía de la investigación tabú, es para derivar y explotar una colección de principios inteligentes en solución de problemas. Esta es una meta de planteamiento heurístico designado para encontrar una solución cercana a la óptima, para problemas de optimización combinatoria. La investigación tabú, necesita fuerte dominio de conocimientos en orden para dominar el procedimiento.. Los métodos de asignación (despacho), se conocen como reglas por naturaleza altamente miopes, y para minimizar esta característica se usa cantidad limitada de información relevante del personal calificado y una familia de heurísticos.. La eficiencia, se mide considerando el máximo retraso, (Lmax) adicionar una constante, tardanza,. dmax, Lmax .. la cual, es la mejor fecha de entrega tan grande como la máxima Cuando la constante, dmax crece, el uso de esta relación reducirá la. diferencia relativa entre soluciones, lo cual, no es favorable para los métodos presentados en este documento. La participación del personal calificado favorece en.

(34) las decisiones para la calendarización, eliminando el efecto de las reglas de despacho miopes por lo tanto la comunicación entre las funciones organizacionales es efectiva, puede diseñarse un proceso, eficiente, efectivo y lo suficientemente flexible para el desarrollo de operaciones futuras, la combinación de técnicas y métodos como la programación dinámica retrasada con el método del gradiente conjugado y. la. relajación Lagrangeana.. La metodología que es formulada como una optimización total con una estructura separable y haciendo uso del método de Relajación Lagrangeana para descomponer el problema en partes individuales "subproblemas" para ser procesadas en un grupo de máquinas de la misma capacidad de procesamiento para minimizar igualmente la tardanza de un tiempo determinado y bajo inventario de trabajo en proceso, son modelados como una meta. La gran ventaja de tener el método de optimización por lagrangeanos es que ahora se tiene una función sin restricciones,. g1(*),g 2 (*), ... ,gJ*) = O. aunque con más variables y esto implica utilizar técnicas. como derivadas parciales, igualarlas a cero y resolver el sistema de ecuaciones resultantes.. Dentro del análisis, síntesis y crítica bibliográfica, se observa que abordan la planeación de la producción a corto plazo de la manufactura en piso y principalmente en la mejora de métodos de secuenciación y calendarización que impactan directamente en el cumplimiento de algunos de los criterios que dan ventaja competitiva; Como son: La confiabilidad de entrega, cumplimiento de fechas de entrega, tiempos totales de fabricación, gran variedad de productos, mejores precios, reducción de costos, calidad en los productos y servicios, mejores diseños, una adecuada distribución, reducción de inventarios, retrabajos y una mejor utilización de recursos.. De alguna forma cada investigador encamina sus esfuerzos para lograr una optimización en la medida de desempeño definida para tal fin. Sin embargo existen. 34.

(35) numerosas técnicas de optimización que pueden emplearse para resolver modelos matemáticos del problema de la planeación agregada o programación de piso.. Algunos son de naturaleza estrictamente analítica; calculo diferencial, multiplicadores de Lagrange, programación lineal, la programación dinámica, otros son semianalíticos, como las técnicas de seguimiento de muchos gradientes y algunas otras son estrictamente de naturaleza heurística. Estas dos últimas técnicas ofrecen al usuario la esperanza de encontrar un óptimo global pero no una garantía. La optimización es en realidad, aun un arte que implica un cuidadoso aparejamiento entre la técnica y el modelo.. Recordemos la situación básica de los sistemas de manufactura intermitente, en donde el equipo está agrupado de acuerdo con las funciones que ejecuta y las rutas o secuencias de operación de pedidos individuales que varían ampliamente. Al pensar en el problema de la programación, también debe de tenerse en cuenta que los tiempos de ejecución para las operaciones son predecibles, pero solamente con una variabilidad bastante amplia. Estos tiempos de ejecución se describirán mejor mediante un promedio estimado. Finalmente, el desglose del equipo y el problema del mantenimiento también se interpone como un factor que afecta el flujo de la orden a través del taller o mejor descrita como una red de líneas de espera.. El interés en la programación del taller se ha centrado durante cierto número de años en el problema secuencia. Sin embargo reconocemos naturalmente, que el problema secuencial es solamente una parte del problema general de controlar el flujo de pedidos en un taller.. Como fue mencionado anteriormente, la programación es un enorme reto para los investigadores debido a su complejidad en la presencia de problemas indecibles, intratables, no prácticos y difíciles, no obstante lo observado en los artículos del estudio del arte en esta tesis, las metodologías y técnicas usada para resolver problemas de planeación y programación, generalmente son de naturaleza matemática y que no obstante representa una mejoría sobre los métodos esquemáticos. 3~.

(36) y gráficos es de muy poca utilidad cuando se planea la producción máxima, el método de simulación a través del sistema computacional requiere para problemas no prácticos complejos un número de iteraciones muy elevado lo cual implica un tiempo alto de computación.. Se proponen un algoritmo heurístico para obtener una calendarización mejorada por división del lote original en lotes más pequeños y encontrar el rendimiento de fechas de entrega y para adaptar nuevos eventos dinámicos inesperados, tales como fallas de máquina, órdenes urgentes y expediciones sin embargo para dividir el lote se utiliza la programación matemática. En este trabajo de tesis se desarrollo el algoritmo con base en reglas heurísticas para determinar la prioridad por lo cual un trabajo deberá ser procesado.. 1.4 PLANTEAMIENTO DEL PROBLEMA (JUSTIFICACIÓN) La natural dinámica de trabajos actuales requieren un tiempo real para poner al día la calendarización, por esta razón las reglas heurísticas son muy usadas en el taller tipo Job Shop. Actualmente las empresas clasificadas como micro, pequeñas y medianas, no cuentan con la programación adecuada de todas las partes y componentes que intervienen en la fabricación, además de no contar con una metodología para derivar de los programas maestros de producción la planeación por áreas de producción, por operario y por máquina. La planeación y programación de la producción generalmente se origina de: •. Un pronóstico de ventas, derivado de la opinión los diferentes elementos que en la mayoría de las veces no son apegados a la realidad.. •. La producción real de años anteriores, sin considerar la existencia de inventarios, del periodo anterior.. •. Las ventas reales de un periodo anterior que normalmente puede ser en forma anual.. •. Los pedidos en forma aleatoria de los clientes.. 36.

(37) Un gran número de empresas de las que se hace referencia, debido al creciente ámbito competitivo y al constante desarrollo tecnológico en nuestro país, es cada vez más indispensable contar un sistema metodológico e informático con características especializadas dirigidas a cubrir los requerimientos primordiales y vitales en la administración de la manufactura, esto facilitará y fortalecerá los puntos críticos que detiene el avance de muchos procesos productivos.. Las actividades de producción en las. empresas tales como Mexicana de. Suministros Agropecuarios S. A. de C. V. que pertenece al ramo metal mecánico como fabricante de partes para motores diese) a partir de 1995 inicia la investigación. y desarrollo de la tecnología ecológica aplicada a los equipos y maquinaria para el proceso del beneficio húmedo y seco del café, con objetivos bien definidos como es el reducir costos de fabricación, el aprovechamiento de los subproductos (pulpa y mucílago) para composta, reducir el consumo de energía eléctrica, gas, agua, mano de obra y mejorar la calidad del producto para poder competir con la tecnología de importación como es la colombiana. Esta empresa cuenta con varios departamentos como son: •. Maquinado. Se realizan operaciones tales como el barrenado, desbastado, avellanados, cortes, cuerdas.. •. Soldadura. Es el área que se encarga de unir los diferentes elementos, componenll's y estructuras de la maquinaria para la industrialización del café.. •. Ensamble. Departamento que se encarga del acoplamiento y ajuste de diversas piezas de modo que formen un todo como producto final.. •. Pintura. Área que realiza el acabado y detallado para presentarlo finalmente como producto terminado.. •. Almacén. Departamento encargado de la recepción de la materia prima y materiales y de llevar a cabo el despacho de estos mismos materiales para la fabricación.. 37.

(38) La empresa Sociedad Cooperativa y Productos Metálicos y de Madera, S. C. L. (CA YPROMEMA) Originalmente inicia operaciones con la fabricación de. carrocerías tipo estacas, racks para el manejo de materiales, carrocerías tipo volteo, tanques, pipa y plataformas para trailer, posteriormente a solicitud de la empresa matriz "DINA" , desarrolla la fabricación de partes para autobús,. tales como el. sistema de pedales, estribos, etc.. La empresa Talleres Industriales de Hidalgo S.A. de C.V. (TIH), se dedica a la fabricación de piezas para las industrias minera, automotrices y de la construcción, sus primeros clientes fueron empresas importantes y que en la actualidad se conservan algunas de ellas como Tremec, Ventramex, Applied Power, Bombas Gould; produciendo piezas automotrices tales como perno pedal, perno sincronizador, engrane de velocímetro, barras de desembrague, tapón de llenado, espaciador brida. (Bujes), para la industria de la construcción y minera fabrican, pulsetas, bujes, casquillos y pistones, entre otros aditamentos para martillos hidráulicos, productos que anteriormente se importaban.. Cuentan con equipo como son tomos paralelo(7)*, tomos revolver (5), tomo automático (2), laminadora (1), tamboreado (1), fresadoras (4), rectificadora (2), segueta mecánica ( 1), taladros (2), esmeril (2) y carda ( 1). En los años de 1994 y 1998, la empresa compitió por el premio Hidalgo a la calidad logrando obtenerlo en las dos ocasiones, actualmente esta trabajando para competir por el Premio Nacional a la Calidad, realizando esfuerzos en el desarrollo de multihabilidades del personal como un apoyo en la capacitación del personal y poder lograr con éxito este reto y el de ser una empresa exportadora, proyecto que también tiene dentro de sus metas.. Sin embargo, éstas empresas sí desean mantenerse en el mercado deben adaptarse a los cambios continuos de su entorno, mediante estrategias que integren procesos, personas y medios de producción y dentro de estos medios de producción se encuentra la planeación, calendarización y secuenciación de los trabajos a realizar en piso y que son generalmente los más críticos por los cálculos tan complejos para describir la programación y control del taller en donde hay que traducir el plan. 38.

Figure

Documento similar

Después de una descripción muy rápida de la optimización así como los problemas en los sistemas de fabricación, se presenta la integración de dos herramientas existentes

En cada antecedente debe considerarse como mínimo: Autor, Nombre de la Investigación, año de la investigación, objetivo, metodología de la investigación,

Una vez hecho esto, se realiza una espera, leyendo el registro de salida del coprocesador para el control de qué está haciendo el procesador en este momento, a la espera que nos

Este curso se ha diseñado especialmente para guiar a los tutores clínicos de Medicina Intensiva en proporcionar un feedback, estructurado y.. efectivo, a los residentes durante

1) Resolver la complejidad técnica de integrar información semejante pero que está representada de manera diversa. 2) Lograr la interoperabilidad entre plataformas de

Debido a que Rational Rose es una herramienta CASE de software propietario y según lo planteado anteriormente, se decidió utilizar el Visual Paradigm, ya que es una

Para recibir todos los números de referencia en un solo correo electrónico, es necesario que las solicitudes estén cumplimentadas y sean todos los datos válidos, incluido el

En dichos simuladores como en otros softwares (juegos virtuales, etc.) no se cuenta con un algoritmo que permita el manejo de colisiones entre los objetos que interactúan en el