Diseño, construcción y pruebas de un intercambiador de serpentín y coraza para un banco de trampas de vapor

Texto completo

(2) -2-. AGRADECIMIENTO. A Dios, por la vida prestada y por todas las bendiciones que me da día con día, a mis padres por su amor incondicional y por haberme formado con el buen ejemplo, a mis hermanos y hermana por su apoyo y confianza, a mi abuelita por ese ejemplo de valentía, a mis amigos y demás familia por la compañía y palabras de aliento ya mis profesores por formarme académicamente..

(3) -3-. DEDICATORIA. A DIOS A ING. ANDREZ RAMIRES MITANI A ING. CARLOS GORDILLO ANDIA A ZACARIAS BARRETO AQUIMA A MIS PADRES A MIS HERMANOS A NOEMI ANDIA A MI ABUELITA.

(4) -4-. Índice. CAPITULO I ............................................................................................................................... - 1 GENERALIDADES .................................................................................................................... - 1 1.1.INTRODUCCIÓN ................................................................................................................ - 1 1.2.Antecedentes....................................................................................................................... - 2 1.3.Justificación ......................................................................................................................... - 2 1.4.Objetivos .............................................................................................................................. - 3 1.5.Hipótesis .............................................................................................................................. - 3 1.6.Metodología de la investigación........................................................................................ - 4 1.8.Limitaciones ......................................................................................................................... - 4 CAPITULO II .............................................................................................................................. - 5 MARCO TEÓRICO.................................................................................................................... - 5 2.1.Generalidades ..................................................................................................................... - 5 2.1.2.Intercambiadores de calor ................................................................................................. - 18 -. 2.2.Intercambiadores de calor de serpentín y coraza ........................................................ - 25 2.2.1.Usos de los intercambiadores de serpentín y coraza ........................................................ - 25 2.2.2.Tipos de intercambiadores de calor de serpentín y coraza según la forma del tubo. ........ - 25 2.2.3.Tubos Serpentín ................................................................................................................ - 26 2.2.4.Coraza ............................................................................................................................ - 26 -. 2.3.Diseño de un intercambiador de calor ........................................................................... - 28 2.3.1.Diseño térmico .................................................................................................................. - 29 2.3.2.Diseño hidráulico ............................................................................................................... - 39 2.3.3.Diseño mecánico ............................................................................................................... - 41 -. CAPITULO III ........................................................................................................................... - 45 INGENIERIA DEL PROYECTO ............................................................................................. - 45 3.1.Generalidades ................................................................................................................... - 45 3.2.Selección del equipo termodinámico a diseñar ............................................................ - 45 3.3.Definición de parámetros ................................................................................................. - 46 3.3.1.Parámetros para el diseño del Intercambiador de calor .................................................... - 46 -. 3.4.Diseño del banco de pruebas para trampas de vapor ................................................. - 47 3.4.1.Diseño termodinámico del intercambiador de calor de coraza y serpentín ....................... - 47 3.4.2.Diseño Mecánico del Intercambiador de calor de coraza y serpentín ............................... - 62 3.4.3.Selección de componentes ............................................................................................... - 66 -. 3.5.Construcción del modulo ................................................................................................. - 67 3.5.1. Construcción del Intercambiador de calor ........................................................................ - 67 -.

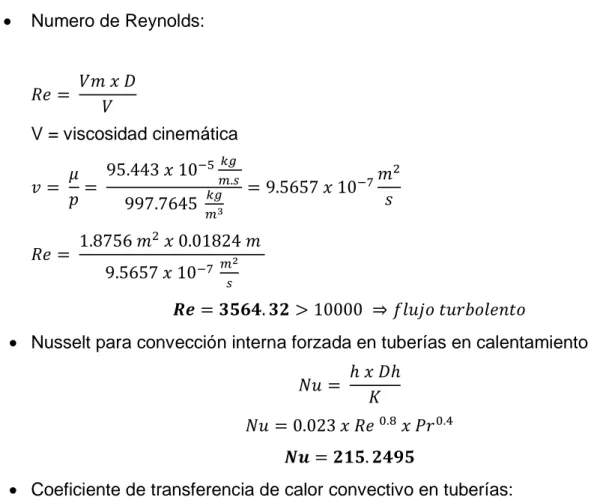

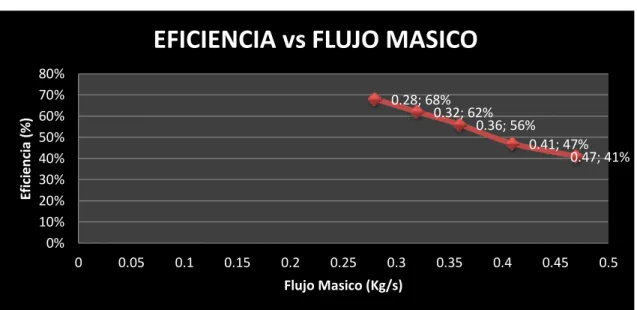

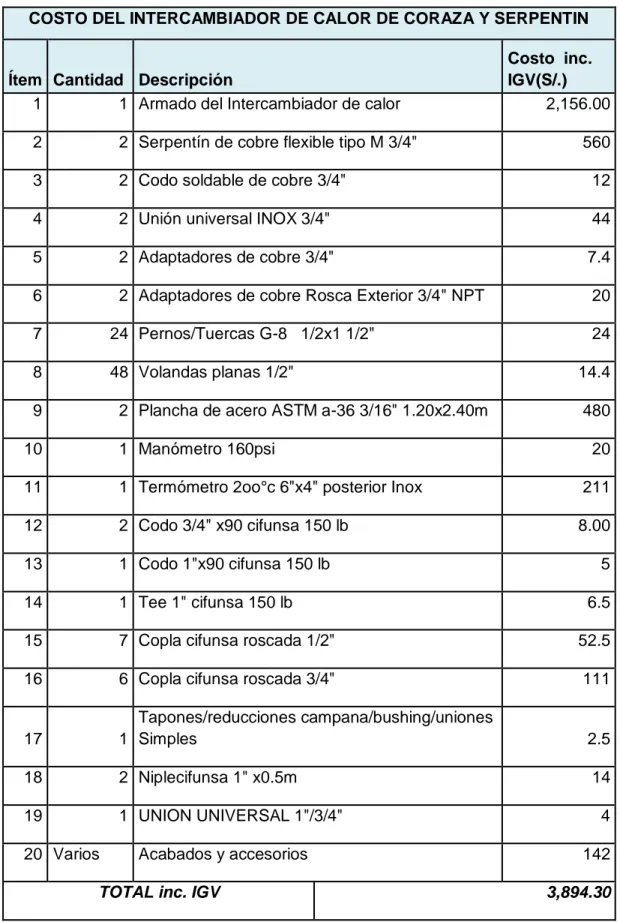

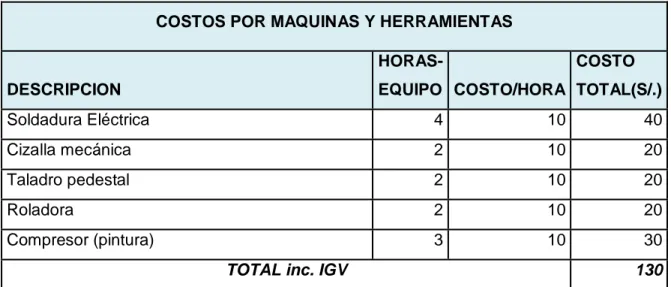

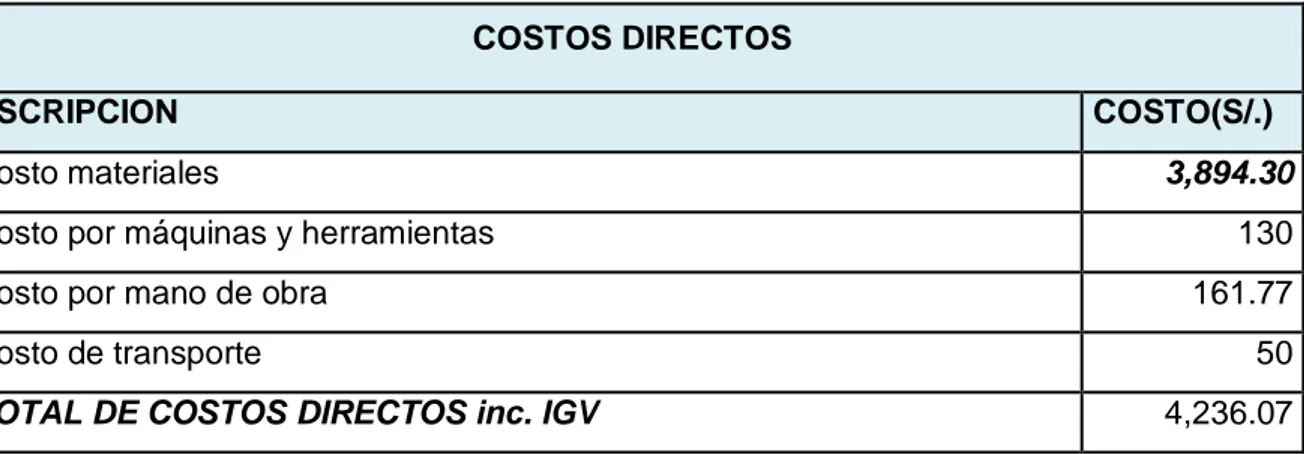

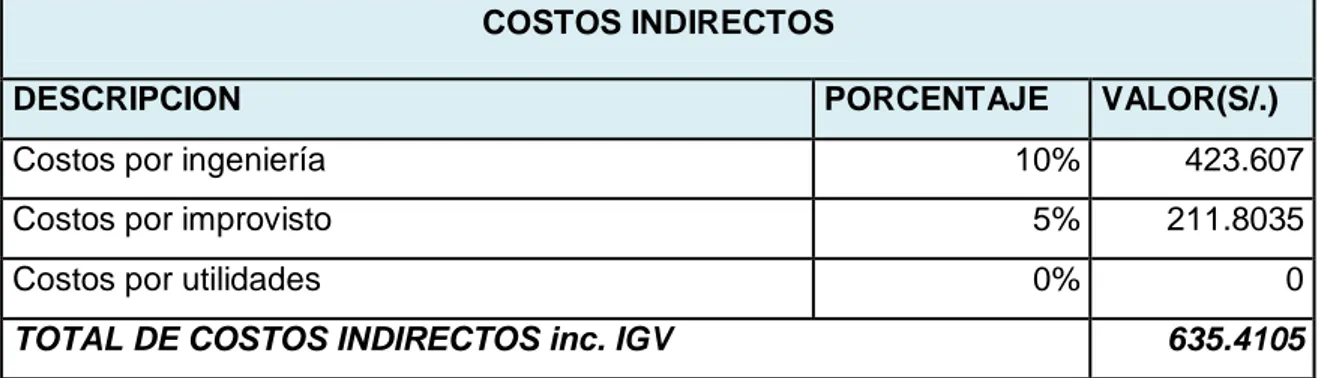

(5) -5CAPITULO IV .......................................................................................................................... - 71 PRUEBAS EXPERIMENTALES ............................................................................................ - 71 4.1 Generalidades ................................................................................................................... - 71 4.2. Características de las pruebas a realizar ..................................................................... - 72 4.3.Equipos e instrumentación .............................................................................................. - 73 4.4.Procedimiento ................................................................................................................... - 76 4.5.Tabulación de resultados ................................................................................................. - 76 4.6.Eficiencia del intercambiador de calor ........................................................................... - 76 4.7.Análisis de resultados ...................................................................................................... - 77 4.8.Elaboración de Guías de laboratorio. ............................................................................. - 77 CAPITULO V ........................................................................................................................... - 83 COSTOS................................................................................................................................... - 83 5.1.Generalidades ................................................................................................................... - 83 5.2.Costos directos.................................................................................................................. - 83 5.3.Costos indirectos .............................................................................................................. - 86 CONCLUSIONES .................................................................................................................... - 88 RECOMENDACIONES Y SUGERENCIAS ......................................................................... - 89 REFERENCIAS BIBLIOGRAFÍA ........................................................................................... - 90 ANEXO ..................................................................................................................................... - 92 PLANOS ................................................................................................................................. - 119 -.

(6) -6-. INDICE DE FIGURAS Figura 2.1. Asociación de la transferencia de calor por conducción con la difusión de energía debida a la actividad molecular. .................................................. - 7 Figura. 2.2. Convenio de signos para la transmisión del calor por conducción .......... - 8 Figura. 2.3. Muro plano. ................................................................................................ -8 Figura. 2.4. Cilindro hueco con condiciones convectivas en la superficie. ................. - 9 Figura. 2.5. Proceso de convección ........................................................................... - 11 Figura 2.6. Contra Flujo en un I.C .............................................................................. - 19 Figura 2.7. Esquema de un típico intercambiador de contracorriente y corrientes paralelas .................................................................................................. - 19 Figura 2.8. Esquema de un típico intercambiador de corrientes cruzadas ............... - 20 Figura 2.9. Clasificación de los Intercambiadores ..................................................... - 20 Figura. 2.10. Intercambiador de Placas ..................................................................... - 22 Figura. 2.11. Intercambiador de calor serpentín ........................................................ - 23 Figura. 2.12. Intercambiador de calor de doble tuvo ................................................. - 23 Figura. 2.13. Intercambiador de calor de tubo y coraza ............................................ - 24 Figura. 2.14. Intercambiador de calor serpentín helicoidal ....................................... - 26 Figura. 2.15. Intercambiador de calor serpentín de haz tubular .............................. - 26 – Figura. 2.16. Tipos de coraza ................................................................................... - 27 Figura. 2.17. Proceso de diseño de un intercambiador de calor ............................... - 29 Figura. 2.18. Variación de las temperaturas de los fluidos en un intercambiador .... - 31 Figura. 2.19. Transmisión de calor entre la cámara de combustión y el agua de una caldera con incrustaciones calcáreas .................................................. - 35 Figura. 2.20. Región de flujo entre deflectores .......................................................... - 39 Figura. 2.21. Región de flujo en ventanas del deflector ............................................. - 40Figura. 2.22. Región de flujo en los espacios de entrada y salida del deflector ........ - 41Figura. 2.23. Tapas abombadas ................................................................................. - 45Figura. 2.23. Armado de las bridas en la coraza y cordón longitudinal ..................... - 44Figura. 2.24. Tapa superior e inferior del intercambiador .......................................... - 68Figura. 2.25. Instalación del serpentín de cobre dentro de la coraza del intercambiador........................................................................................ - 69Figura. 2.26. Ensamble final del intercambiador y prueba hidrostática ..................... - 70Figura. 2.27. Instalación de la línea de vapor entre la caldera y el modulo ............... - 72Figura. 2.28. Caldera ................................................................................................... - 73Figura. 2.29. Manómetro ............................................................................................. - 74Figura. 2.30. Manguera de alta presión ...................................................................... - 75Figura. 2.31. Bomba de agua ...................................................................................... - 76-.

(7) -7-. INDICE DE TABLAS TABLA I. Constantes C y n para cilindros circulares .......................................... - 18TABLA II. Constantes C y n para cilindros no circulares .................................... - 18TABLA III. Pruebas experimentales ....................................................................... - 78TABLA IV. Eficiencia versus Flujo másico ............................................................ - 79TABLA V. Eficiencia versus Temperatura ............................................................ - 79TABLA VI. Costos por materiales........................................................................... - 84TABLA VII. Costos por máquinas y herramientas ............................................... - 85TABLA VIII. Costos por mano de obra .................................................................. - 85TABLA IX. Costos por transporte. .......................................................................... - 85TABLA X. Total costos directos .............................................................................. - 86TABLA XI. Costo total del equipo ........................................................................... - 87-.

(8) -8-. RESUMEN El presente proyecto de investigación denominado “Diseño, Construcción y pruebas de un intercambiador de serpentín y coraza para un banco de trampas de vapor”, ha sido hecho con la finalidad de conocer el funcionamiento del intercambiador de calor, apreciar sus aplicaciones y realizar pruebas, al mismo tiempo contribuir con el crecimiento e implementación del laboratorio de energía de la escuela de Ingeniería Mecánica. Se tiene un intercambiador de vapor de coraza de acero y serpentín de cobre, con cuatro salidas en la coraza para la respectiva instalación de las trampas de vapor. El diseño del intercambiador de calor se realizó en base a Normas TEMA y ASME. El módulo de pruebas funciona con dos flujos, un flujo de vapor que proviene de la generación de la caldera de 10BHP el cual circulara dentro de la coraza del intercambiador de calor y un flujo de agua fría circulada por una bomba de ½ hp este flujo secundario pasara a través del serpentín espiral diseñado y calculado para que sea calentado hasta una temperatura adecuada, este calentamiento del agua fría genera condensado de vapor que empezara acumularse en la parte inferior de la coraza, dicho condensado será reconocido por la respectiva trampa seleccionada e inmediatamente será purgado hacia un recipiente colector. Para lograr un correcto desarrollo del proyecto establecemos los objetivos, alcances y limitaciones, teniendo como referencia una breve descripción del proyecto la cual se ve referida en las generalidades (CAPITULO I). Posteriormente se realizó un estudio teórico (CAPITULO II), referido a temas concernientes al proyecto que nos servirán como guía para la elaboración y desarrollo de la tesis, además no proveerá de un marco de referencia para interpretar los resultados y que nos permita realizar un correcto diseño termodinámico, mecánico y construcción del módulo (CAPITULO III). Acorde a los ensayo y pruebas realizadas con este módulo (CAPITULO IV) se han elaborado guías de práctica altamente aplicativas tanto en lo referido al intercambiador de calor en su aplicación, mantenimiento y beneficios en la industria de la energía..

(9) -9-. ABSTRACT This research project entitled "Design, construction and testing of a shell and coil heat exchanger for steam traps bank" has been made in order to explain the operation of the heat exchanger, see applications and testing, while contributing to the growth and implementation of the laboratory energy of the school of Mechanical Engineering. It has a vapor exchanger shell of steel and copper coil with 4 outputs in the shell for the respective installation of steam traps. The design of the heat exchanger is performed based on TEMA and ASME Standards. The test module works with two flows, a flow of steam coming from the boiler generating 10bhp which circulate within the heat exchanger shell and a flow of cold water circulated by a pump of this secondary flow ½ hp passed through the coil spiral designed and calculated to be heated to a suitable temperature, the heating of cold water generates steam condensate began accumulating on the bottom of the shell, said condensate will be recognized by the respective selected trap and immediately be venting to a collection vessel. For proper development of the project we set the objectives, scope and limitations, taking as reference a brief description of the project which is referenced in the general (Chapter I). ubsequently a theoretical study (Chapter II), based on issues concerning the project which will serve as a guide for the preparation and development of the thesis also not provide a framework for interpreting the results and allow us to correct was performed thermodynamic, mechanical and construction of the module (Chapter III) design. According to the trial and testing with this module (Chapter IV) have developed guidelines for highly applicative practice both in terms of the heat exchanger in its implementation, maintenance and benefits in the energy industry..

(10) -1-. CAPITULO I GENERALIDADES 1.1.. INTRODUCCIÓN. La aplicación de los principios de Transferencia de calor en los procesos industriales es amplia. Es por ello que el uso de estos se puede encontrar en aplicaciones específicas como en calefacción de locales y acondicionamiento de aire, producción de potencia, refrigeradores domésticos, radiadores de varios tipos de automóviles, recuperación de calor de desecho y algunos procesamientos químicos. Básicamente un sistema de intercambiador de calor consiste de elementos activos tales como una matriz que contiene una superficie de Transferencia de Calor; elementos pasivos de distribución tales como cámaras, tanques, toberas de entrada y salida, tubo, etc. Esta superficie, es la que se encuentra en contacto con los fluidos y a través de la cual el calor se transfiere por conducción..

(11) -2-. También se trata de dar a conocer la clasificación y aspectos importantes dentro de los intercambiadores de calor que hoy en día se están utilizando en las industrias. 1.2. Antecedentes En los sistemas mecánicos, químicos, nucleares y otros, ocurre que el calor debe ser transferido de un lugar a otro, o bien, de un fluido a otro. Los intercambiadores de calor son los dispositivos que permiten realizar dicha tarea. Las tesis de grado realizadas son la mayoría de aplicación industrial, mas no de forma didáctica para el aprendizaje en cuanto a transferencia de calor se refiere, y específicamente al funcionamiento de los diferentes tipos de intercambiadores de calor. Los Intercambiadores de calor de serpentín y coraza son los más ampliamente utilizados en la Industria y con las consideraciones de diseño mejor definidas. Consisten en una estructura de tubos pequeños en forma de serpentín colocados en el interior de un casco de mayor diámetro. El desarrollo del presente trabajo está basado en la aplicación de Normas Internacionales, lo cual permitirá que al momento de usar estos equipos el margen de error de los resultados que se obtengan sea mínimo. Como el equipo a desarrollarse es destinado para un banco de trampas de vapor, se requiere de la elaboración de un aparato digital que facilite la toma de datos experimentales. 1.3.. Justificación. En la práctica industrial es común que el ingeniero mecánico se vea enfrentado a la solución de problemas que tienen relación con equipos de intercambio de calor; estos problemas tienen que ver con un mantenimiento adecuado, un posible rediseño de algún sistema térmico o la ejecución completa de un nuevo proyecto para ampliación o mejora de la planta. Es innegable que el desarrollo industrial y el campo investigativo en esta área, esté directamente ligado al Ingeniero Mecánico. El papel de los intercambiadores térmicos es importante debido a la creciente necesidad de ahorrar energía. En consecuencia se desea obtener equipos.

(12) -3-. óptimos, no sólo en función de un análisis térmico y rendimiento económico de lo invertido, sino también en función del aprovechamiento energético del sistema.. La formación del ingeniero mecánico, requiere de un aprendizaje teórico práctico, es por eso que se pretende diseñar y construir un intercambiador de calor de serpentín y coraza destinado a la implementación de un banco de trampas de vapor, para que el estudiante pueda familiarizarse con el funcionamiento de los diferentes tipos de intercambiadores de calor y de esta manera mejorar el proceso de aprendizaje mediante la elaboración de prácticas de laboratorio. 1.4.. Objetivos. Objetivo general Diseñar, construir y efectuar las respectivas pruebas de un intercambiador de calor de serpentín y coraza para el banco de trampas de vapor. Objetivos específicos Analizar el marco teórico de intercambiadores de calor de serpentín y coraza. Diseñar un intercambiador de calor de serpentín y coraza aplicando las normas internacionales TEMA y ASME. Construir el intercambiador de calor de serpentín y coraza Analizar el funcionamiento del intercambiador de calor mediante pruebas, y comparar los resultados teóricos con los prácticos. Elaboración de guías de Laboratorio. Determinar los costos de fabricación del intercambiador de calor. 1.5. Hipótesis Es posible diseñar, fabricar y hacer pruebas en un intercambiador de serpentín y coraza, en el laboratorio de Ingeniería Mecánica con lo cual se pretende obtener un alto rendimiento y económico, el cual se va a instalar en un módulo de banco de trampas de vapor..

(13) -4-. 1.6. Metodología de la investigación El calor es requerido para calentamiento y también para algunos procesos industriales. Dicho calor es transportado desde una caldera a un punto para su uso mediante medios como agua, vapor, empleando los principios de transferencia de calor así como principios de la termodinámica. La metodología a seguir es: 1. Análisis de necesidades 2. Determinación de las características del Equipo 3. El método inductivo 4. Revisión bibliográfica 5. Establecer parámetros de Diseño 6. Desarrollo del Diseño -. Solid Works. -. MC Project. 7. Experimentación 8. Evaluación Económica. 1.7. Alcances Estudio de factibilidad económica para el desarrollo del módulo didáctico de trampas de vapor. Implementación del intercambiador de calor según diseño, para que su funcionamiento sea concorde al actual generador de vapor (caldera 10BHP) existente en el laboratorio de Ingeniería Mecánica de la UNSA. Desarrollo de guías de prácticas de evaluación de funcionamiento del intercambiador. Proporcionar un módulo de pruebas de vapor que se encuentre 100% operativo. 1.8. Limitaciones Se tiene limitaciones con respecto a la calidad del agua ya que al no poseer un ablandador, la formación del sarro y oxidación tanto de la caldera, líneas de vapor e intercambiador de calor serán arrastradas hacia las trampas de vapor teniendo el riesgo de que su vida de trabajo no sea la esperad.

(14) -5-. CAPITULO II MARCO TEÓRICO 2.1. Generalidades La ciencia de la transferencia de calor está relacionada con la razón de intercambio de calor entre cuerpos calientes y fríos llamados fuente y recibidor. Cuando se vaporiza una libra de agua o se condensa una libra de vapor, el cambio de energía en los dos procesos es idéntico. La velocidad a la que cualquiera de estos procesos puede hacerse progresar con una fuente o recibidor independiente es, sin embargo, inherentemente muy diferente. Generalmente, la vaporización es un fenómeno mucho más rápido que la condensación. Hay tres formas diferentes en las que el calor puede pasar de la fuente al recibidor, aun cuando muchas de las aplicaciones en la ingeniería son combinaciones de dos o tres de las mismas.. Estas son: Conducción, que. es la transmisión de energía calorífica en forma progresiva desde la masa de un cuerpo al entorno que lo rodea; Convección, que es el movimiento que se produce en el seno de una masa líquida o gaseosa, permitiéndose.

(15) -6-. la transmisión del calor y Radiación, que es la transmisión de calor en forma de ondas electromagnéticas a otros cuerpos que están a su alrededor. a) Transferencia de calor por conducción. La transmisión de calor por conducción puede realizarse en cualquiera de los tres estados de la materia: sólido líquido y gaseoso. Para explicar el mecanismo físico de la conducción, pensemos en un gas en el que existe un gradiente de temperaturas y no hay movimiento global. El gas ocupa todo el espacio entre las dos superficies como se muestra en la Figura 2.1. Asociamos la temperatura del gas en cualquier punto con la energía que poseen sus moléculas en las proximidades de dicho punto. Cuando las moléculas vecinas chocan ocurre una transferencia de energía desde las moléculas más energéticas a las menos energéticas. En presencia de un gradiente de temperaturas la transferencia de calor por conducción debe ocurrir en el sentido de la temperatura decreciente, esto es en la dirección positiva del eje de las x. En los líquidos la situación es muy similar que en los gases, aunque las moléculas están menos espaciadas y las interacciones son más fuertes y frecuentes. En los sólidos la conducción se produce por cesión de energía entre partículas contiguas (vibraciones reticulares). En un sólido no conductor la transferencia de energía ocurre solamente por estas vibraciones reticulares, en cambio en los sólidos conductores se debe también al movimiento de traslación de los electrones libres. La conducción en un medio material, goza pues de un soporte, que son sus propias moléculas y se puede decir que macroscópicamente no involucra transporte de materia..

(16) -7-. Figura 2.1. Asociación de la transferencia de calor por conducción con la difusión de energía debida a la actividad molecular.. b) Transmisión de calor por conducción en régimen estacionario y flujo unidireccional. Ley de Fourier. La conducción es el único mecanismo de transmisión del calor posible en los medios sólidos opacos. Cuando en estos cuerpos existe un gradiente de temperatura en la dirección x, el calor se transmite de la región de mayor temperatura a la de menor temperatura, siendo el calor transmitido por conducción k Q, proporcional al gradiente de temperatura dT/dx,. y. a. la. superficie A, a través de la cual se transfiere, esto es: Q k∞A. dT dx. En donde T es la temperatura y x la dirección del flujo de calor (no el sentido). El flujo real de calor depende de la conductividad térmica k, que es una propiedad física del cuerpo, por lo que la ecuación anterior se puede ex presar en la forma:. 𝑄𝑘 = −𝑘𝐴. 𝑑𝑇 𝑑𝑥. (2.1). En la que si la superficie A de intercambio térmico se expresa en m2, la temperatura en grados Kelvin (°K), la distancia x en metros y la transmisión del.

(17) -8-. calor en W, las unidades de k serán W / m°K. La ecuación 2.1 se conoce como Ley de Fourier.. Figura. 2.2 Convenio de signos para la transmisión del calor por conducción.. El signo menos (-) es consecuencia del Segundo Principio de la Termodinámica, según el cual, el calor debe fluir hacia la zona de temperatura más baja (Figura. 2.2). El gradiente de temperaturas es negativo si la temperatura disminuye para valores crecientes de x, por lo que si el calor transferido en la dirección positiva debe ser una magnitud positiva, en el segundo miembro de la ecuación anterior hay que introducir un signo negativo. c) Pared plana. Una aplicación inmediata de la ley de Fourier corresponde al caso de la transmisión del calor a través de una pared plana, Figura 2.3. Cuando las superficies de la pared se encuentran a temperaturas diferentes, el calor fluye sólo en dirección perpendicular a las superficies.. Figura. 2.3 Muro plano..

(18) -9-. Si la conductividad térmica es uniforme, la integración de (2.1) proporciona: Q=−. kA kA (T1 − T2 ) (T2 − T1 ) = (T1 − T2 ) = L L L kA. Q = kA. (T1 −T2) L. (2.2). En donde L es el espesor de la pared, T1 es la temperatura de la superficie de la izquierda cuando x = 0 y T2 es la temperatura de la superficie de la derecha cuando x = L. d) Paredes cilíndricas. Considere el cilindro hueco de la Figura 2.4, cuyas superficies, externa e interna, se exponen a fluidos de diferentes temperaturas.. Figura. 2.4 Cilindro hueco con condiciones convectivas en la superficie.. Para condiciones de estado estacionario, sin generación interna de calor, la Ley de Fourier en coordenadas cilíndricas se expresa como: 𝑑𝑇. 𝑄 = −𝑘𝐴 𝑇 𝑑𝑟. (2.3). Siendo Qr una constante en la dirección radial. Si consideramos también la forma del área de transferencia para esta geometría, nos queda:.

(19) - 10 -. 𝑄𝑟 = −𝑘 (2𝜋𝑟𝐿). 𝑑𝑇. (2.4). 𝑑𝑟. Donde Ar = 2πrL es el área normal a la dirección de transferencia de calor. Escribiendo la ecuación (2.4) en término de integrales con las condiciones de frontera, T (r1) = Ts,1 y T(r2) = Ts,2, obtenemos: Qr r2 dr ∫ 2πL r1 r. T. = − ∫T s,2 kdT. (2.5). s,1. Si consideramos k constante, nos queda:. Q T = 2πLk. (Ts,1 −Ts,2 ). (2.6). r ln( 2 ) r1. También es posible obtener la distribución de temperaturas en la dirección radial en el cilindro, esto es:. T (r) =. TS,1 −TS,2 ln(r1 /r2 ). r. ln (r ) + Ts,2 2. (2.7). En el caso de la pared cilíndrica, la distribución de temperaturas ya no es lineal, sino logarítmica. De este resultado, es evidente que la resistencia térmica para la conducción radial es de la forma: r. ln ( 2 ) Rcond =. r1. 2πLk. 2.1.1. Transferencia de calor por convección La convección es el mecanismo de transferencia de calor por movimiento de masa o circulación dentro de la sustancia. Puede ser natural, producida solo por las diferencias de densidades de la materia; o forzada, cuando la materia es obligada a moverse de un lugar a otro, por ejemplo el aire con un ventilador o el agua con una bomba. Sólo se produce en líquidos y gases donde los átomos y moléculas son libres de moverse en el medio..

(20) - 11 -. En la naturaleza, la mayor parte del calor ganado por la atmósfera por conducción y radiación cerca de la superficie, es transportado a otras capas o niveles de la atmósfera por convección. Un modelo de transferencia de calor Qh por convección, llamado ley de enfriamiento de Newton, es el siguiente: Qh = hA(TA − T) Donde h es el coeficiente de transferencia de calor por convección, en W/𝑚2 K; A es la superficie que entrega calor con una temperatura TA al fluido adyacente que se encuentra a una temperatura T, como se muestra en el esquema de la Figura 2.5.. Figura. 2.5 Proceso de convección.. El flujo de calor por convección es positivo (Qh> 0) si el calor se transfiere desde la superficie de área A al fluido (TA > T) y negativo si el calor se transfiere desde el fluido hacia la superficie (TA < T). La resistencia térmica por convección se evalúa con la siguiente ecuación: 1. R = hA. (2.10). 2.1.1.1. Coeficiente de transferencia de calor por convección El coeficiente de transferencia de calor por convección no es una propiedad, su magnitud depende de una variedad de factores, tales como: la velocidad, densidad, viscosidad, conductividad térmica, calor específico del fluido, geometría de la superficie, presencia de fuerzas de flotamiento, etc..

(21) - 12 -. Aunque la ecuación (2.11) se emplea generalmente para determinar la rapidez del flujo de calor por convección entre una superficie y el fluido en contacto con ella, ésta es más bien la definición del coeficiente de calor por convección. Más adelante se analizan las expresiones que permitirán determinar el coeficiente h para flujo interno y externo. La mayoría de los problemas de transferencia de calor por convección de interés práctico, debido a la complejidad matemática de sus ecuaciones, se estudia experimentalmente y los resultados se presentan en forma de ecuaciones empíricas que se expresan en función de los grupos adimensionales. Los grupos adimensionales que se utilizan en la transferencia de calor por convección, básicamente son los siguientes: hLc k Cpμ Pr = k ρVD Re = μ Nu =. Dónde: Nu: Número de Nusselt. [Adimensional] Pr: Número de Prandtl. [Adimensional] Re: Número de Reynolds. [Adimensional] kg. ρ: Densidad del fluido. [m3] m. V: Velocidad del fluido. [ s ] kg. μ: Viscosidad dinámica del fluido. [ms] Cp: Calor específico del fluido [. J. ]. kg°C. W. k: Conductividad térmica del fluido. [m°C] W. h: Coeficiente de transferencia de calor por convección [ m2 °C] D: Diámetro de tubería. [m] Lc: Longitud característica. [m].

(22) - 13 -. a) Número de Nusselt. El Número de Nusselt (Nu) es un número adimensional que mide el aumento de la transmisión de calor desde una superficie por la que un fluido discurre (transferencia de calor por convección) comparada con la transferencia de calor si ésta ocurriera solamente por conducción. Así por ejemplo en transferencia de calor dentro de una cavidad por convección natural, cuando el número de Rayleigh es inferior a 1000 se considera que la transferencia de calor es únicamente por conducción y el número de Nusselt toma el valor de la unidad. En cambio para números de Rayleigh superiores, la transferencia de calor es una combinación de conducción y convección, y el número de Nusselt toma valores superiores. Este número se llama así en honor a Wilhelm Nusselt, ingeniero alemán que nació el 25 de noviembre de 1882 en Nuremberg. Se define como: Transferencia de calor por conveccion. NuL = Transferencia de calor por conduccion =. hL k. (2.11). Ambas transferencias se consideran en la dirección perpendicular al flujo. En la ecuación (2.14) se define: L: longitud característica. Para formas complejas se define como el volumen del cuerpo dividido entre su área superficial. k: conductividad térmica del fluido. h: coeficiente de transferencia de calor por convección Cuanto mayor es el número de Nusselt más eficaz es la convección. Un número de Nusselt de Nu = 1 para una capa de fluido, representa transferencia de calor a través de ésta por conducción pura. El número de Nusselt se emplea tanto en convección forzada como natural. Existen muchas correlaciones empíricas expresadas en términos del número de Nusselt para por ejemplo placas planas, cilindros, dentro de tuberías, etc., que evalúan generalmente el número de Nusselt medio en una superficie. Estas correlaciones tienen la forma de Nu = f(Número de Reynolds, Número de Prandtl)..

(23) - 14 -. b) Número de Prandtl El Número de Prandtl (Pr) es un número adimensional proporcional al cociente entre la difusividad de momento (viscosidad) y la difusividad térmica. Se llama así en honor a Ludwig Prandtl. Se define como: (2.12) v. Pr = α =. velocidad de difusion de momento velocidad de difusion de calor. =. Cp μ k. (2.12). En donde: v ∶Es la viscosidad cinemática. α ∶Es la difusividad térmica. Cp: Es la capacidad calorífica a presión constante. μ :Es la viscosidad dinámica k:Es la conductividad térmica.. Los metales líquidos poseen números de Prandtl muy bajos, los gases presenta la particularidad de tener un número de Prandtl en torno a 0.70, el agua tiene un valor intermedio, y finalmente los valores mayores del número de Prandtl lo presentan los fluidos viscosos. En problemas de transferencia de calor el número de Prandtl controla el espesor relativo de las capas límite de momento y térmica. Cuando Pr es pequeño significa que el calor se difunde muy rápido comparado con la velocidad (momento). c) Número de Reynolds Es la relación entre los términos convectivos y los términos viscosos de las ecuaciones de Navier-Stokes que gobiernan el movimiento de los fluidos. Por ejemplo un flujo con un número de Reynolds alrededor de 100.000 (típico en el movimiento de una aeronave pequeña, salvo en zonas próximas a la capa límite) expresa que las fuerzas viscosas son 100.000 veces menores que las fuerzas convectivas, y por lo tanto aquellas pueden ser ignoradas. Un ejemplo del caso contrario sería un cojinete axial lubricado con un fluido y sometido a una cierta carga. En este caso el número de Reynolds es mucho menor que 1 indicando que ahora las fuerzas dominantes son las viscosas y por lo tanto las.

(24) - 15 -. convectivas pueden despreciarse. Otro ejemplo: En el análisis del movimiento de fluidos en el interior de conductos proporciona una indicación de la pérdida de carga causada por efectos viscosos. Además el número de Reynolds permite predecir el carácter turbulento o laminar en ciertos casos. Así por ejemplo en conductos si el número de Reynolds es menor de 2000 el flujo será laminar y si es mayor de 4000 el flujo será turbulento. Este número recibe su nombre en honor de Osborne Reynolds (1842-1912), quien lo describió en 1883. Viene dado por la siguiente fórmula:. Re =. ρVD. (2.13). μ. Donde ρ: Densidad del fluido V: velocidad característica del fluido D: Diámetro de la tubería a través de la cual circula el fluido μ: viscosidad dinámica del fluido v: Viscosidad cinemática del fluido 2.1.1.2. Relaciones empíricas para la transferencia de calor. No siempre es posible obtener soluciones analíticas para encontrar el coeficiente h, por lo que se recurre a métodos experimentales cuyos resultados se expresan en forma de ecuaciones empíricas o gráficas. Para propósitos de diseño e ingeniería las correlaciones empíricas son casi siempre de utilidad práctica. a) Convección forzada sobre superficies interiores La ecuación de semejanza para la convección forzada tiene la forma: Nu = f(Re , Pr) El número de Reynolds determina la similitud hidromecánica entre las corrientes de los agentes portadores de calor. El número de Prandtl es la característica termo física del agente portador de calor. Para un flujo turbulento completamente desarrollado en el interior de tubería lisa con flujo de calor unitario uniforme en la pared (Tw = constante), Dittus y Boelter recomienda: Nu = 0.023Re0.8 Pr n. (2.14).

(25) - 16 -. Las propiedades se evalúan a la temperatura promedio del fluido, n = 0.4 para calentamiento del fluido, n = 0.3 para enfriamiento del fluido, el número de Prandtl comprendidos entre 0.7 y 120, el número de Reynolds entre 10000 y 120000,Tw - Tb < 12.22 º C para líquidos, Tw - Tb < 37.77 ºC para gases, L/D > 60. Para casos en que varíe el rango del número de Prandtl entre 0.7 y 16700, las diferencias de temperatura Tw - Tb > -12.22 º C para líquidos y Tw - Tb > 37.77 ºC para gases, Sieder Tate recomienda: 1. μ. 0.14. Nu = 0.027Re0.8 Pr 3 (μ ). (2.15). W. Todas las propiedades se evalúan a temperatura promedio excepto μw que se evalúa a temperatura de la superficie del sólido Tw. Para un flujo turbulento dentro de una tubería rugosa, Número de Prandtl entre 0.5 y200, Petukhov y Popov recomiendan:. Nu =. f 8. ( )Re Pr 2 1.07+12.7√f/8(Pr3 −1). (2.16). f = [1.81 log10(Re) − 1.64]−2 f = factor de friccion b) Convección forzada sobre superficies exteriores Consideraremos algunas relaciones empíricas para superficies geométricas sencillas que se encuentran totalmente sumergidas en el fluido. Para un cilindro largo cuyo eje es perpendicular a una corriente de un fluido: 1. Nu = CRen Pr 3. (2.18). C y n encontramos en la Tabla I para cilindros circulares y en la Tabla II para cilindros no circulares. Las propiedades se evalúan a la denominada temperatura fílmica Tf= (Tw +Tb)/2..

(26) - 17 -. Tabla I. Constantes C y n para cilindros circulares.. Tabla II. Constantes C y n para cilindros no circulares.. c) Transferencia de calor por condensación Existen muchos intercambiadores de calor que usan un vapor que se condensa. El proceso se llama condensación en película si el líquido forma una película delgada sobre la superficie de la placa, si el líquido forma pequeñas gotas que descienden por la superficie el proceso se llama condensación en gotas. En la condensación en gotas una gran parte del área de transferencia de calor está expuesta directamente al vapor, aumentando consiguientemente el flujo de calor. Para la condensación en película sobre una placa o cilindro vertical con Pr>0.5. h = 0.943 [. ρ(ρ−ρv)gh′fg k3 f Lμf(Tg −TP ). 1/4. ]. (2.22). 𝜌: Densidad del líquido, 𝜌𝑣 : densidad del vapor, kf: conductividad térmica del líquido, 𝑣: Viscosidad del líquido, c: calor específico del líquido, Tg: temperatura.

(27) - 18 -. de saturación del vapor, Tp: temperatura de la placa, L: longitud de la placa, h’fg es el calor latente modificado y se calcula con la siguiente ecuación: h′fg = hfg (1 + 0.68Ja). Ja =. (2.23). c(Tg −TP ). (2.24). hfg. Ja: número de Jacob, es la razón de la energía sensible máxima absorbida por el líquido a la energía latente. Para condensación en película laminar sobre tubos horizontales, Nusselt obtuvo la relación:. h = 0.725 [. ρ(ρ−ρv )gh′gh k3f ndμf(Tg −TP ). 1/4. ]. (2.25). n: número de tubos colocados uno encima de otro en una columna. Para la condensación de refrigerantes a bajas velocidades del vapor (Re<35000) en el interior de tubos horizontales, Chato obtuvo la siguiente expresión: h = 0.555 [. ρ(ρ−ρv )gh′fg k3f dμf (Tg −TP ). 1/4. ]. (2.26). El calor latente modificado es: 3. h′fg = hfg + 8 c(Tg − TP ). (2.27). 2.1.2. Intercambiadores de calor Un intercambiador de calor se puede describir de un modo elemental como un equipo en el que corrientes a distintas temperaturas fluyen sin mezclarse con el objeto de enfriar una de ellas o calentar la otra o ambas cosas a la vez. Un esquema de un intercambiador de calor:.

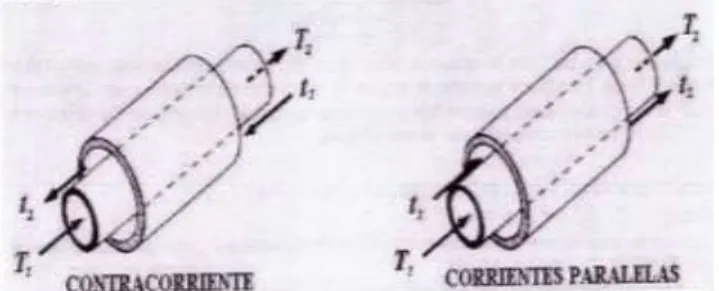

(28) - 19 -. Figura 2.6 Contra Flujo en un I.C.. Son parte esencial de los dispositivos de refrigeración, acondicionamiento de aire, producción de energía y procesamiento químico. La aplicación de los intercambiadores de calor ha adquirido una gran importancia ante la necesidad de ahorrar energía y disponer de equipos óptimos no solo en función de su análisis térmico y del rendimiento económico de la instalación, sino también en función de otros factores como el aprovechamiento energético del sistema, la disponibilidad, cantidad de energía y materias primas necesarias para cumplir un determinada función. Los intercambiadores de calor son tan importantes y tan ampliamente utilizados en la industria, que su diseño ha experimentado un gran desarrollo, existiendo en la actualidad normas ideales y aceptadas por TEMA (TUBULAR EXCHANGER MANUFACTURES ASOCIATION) que especifican con detalle los materiales, métodos de construcción, técnicas de diseño y sus dimensiones. El intercambiador de calor más sencillo se compone de un tubo dentro de otro. a) Disposiciones de las corrientes En la figura anterior tenemos una situación que se ha dado en llamar “contracorriente” o “corrientes opuestas”. En cambio si ambas corrientes tiene el mismo sentido se trata de “corrientes paralelas” o “equicorrientes”.. Figura 2.7 Esquema de un típico intercambiador de contracorriente y corrientes paralelas..

(29) - 20 -. También se presenta una situación en la que ambas corrientes se cruzan en un ángulo recto. En ese caso se habla de “corrientes cruzadas” esta disposición se da con mayor frecuencia en el intercambiador de gases con líquidos como veremos a continuación:. Figura 2.8 Esquema de un típico intercambiador de corrientes cruzadas. 2.1.2.1. Tipos de intercambiadores de calor El intercambiador de calor es uno de los equipos industriales más frecuentes. Prácticamente no existe industria en la que no se encuentre un intercambiador de calor, debido a que la operación de enfriamiento o calentamiento es inherente a todo proceso que maneje energía térmica en cualquiera de sus formas. Existe mucha variación de diseños en los equipos de intercambio de calor. En ciertas ramas de la industria se ha desarrollado intercambiadores muy especializados para ciertas paliaciones puntuales. En forma muy general, podemos clasificarlos según el tipo de superficie en:. Figura 2.9 Clasificación de los Intercambiadores..

(30) - 21 -. a. Intercambiadores con tubos lisos rectos Los intercambiadores de tubos lisos rectos son los más abundantes. La causa de su generalización en su mayor flexibilidad. Pueden ser de doble tubo o de haz de tubos y coraza. b. Intercambiadores de serpentines sumergidos Los intercambiadores de serpentín se usan en casos en que no hay tiempo o dinero para adquirir un equipo comercial, ya que son fáciles de construir en un taller. Al ser fácilmente removibles y transportables se usan mucho para instalaciones provisorias. El rendimiento de intercambio es bueno y son fáciles de limpiar exteriormente. La limpieza interior generalmente no es problema ya que la aplicación más frecuente es para calentamiento generalmente con vapor. El vapor no ensucia, pero es bastante corrosivo. c. Intercambiadores con superficies extendidas Después de los intercambiadores de tubos lisos rectos son los más frecuentes Existen muchos medios para aumentar la superficie de intercambio; el usado más a menudo son las aletas. Estas pueden ser transversales o longitudinales, según que el plano de las aletas sea normal al eje central del tubo o pase por el mismo. d. Intercambiadores de placas. Un intercambiador de placas consiste en un sucesión de láminas de metal armadas en un bastidor y conectadas de modo que entre la primera y la segunda calcule un fluido, entre la segunda y la tercera otro, y así sucesivamente. Se trata de equipos muy fáciles de desarmar para su limpieza. En la disposición más simple hay solo dos corrientes circulando..

(31) - 22 -. Figura. 2.10 Intercambiador de Placas.. e. Intercambiadores compactos. Los intercambiadores compactos han sido desarrollados para servicios muy específicos y no son habituales. Existen muchísimos diseños distintos, para los que no hay ninguna metodología general. Cada fabricante tiene sus diseños y métodos de cálculo propios. Para imaginar un intercambiador compacto supongamos tener una corriente de gas a elevada temperatura (mayor a 1000°C) que se desea intercambie calor con aire a temperatura normal. El espacio es sumamente escaso, por lo que se compra un intercambiador construido horadando orificios en un cubo de grafito. Los orificios (tubos en realidad, practicados en la masa de grafito) corren entre dos caras opuestas de modo que existe la posibilidad de agregar una tercera corriente. f. Chaquetas Se denomina chaqueta al doble fondo o encamisado de un recipiente. El propósito de este equipo es generalmente calentar el contenido del recipiente. Son bastantes menos eficientes que los serpentines, tienen mayor costo inicial y resultan bastante difíciles de limpiar mecánicamente porque el acceso al interior de la camisa es complicado. En comparación con los serpentines, las camisas son una pobre elección. Un serpentín de la misma superficie tiene un intercambio de calor bastante mayor, alrededor de un 125% calculado en base a la camisa. g. Intercambiadores de tubos lisos. Los intercambiadores más habituales son, como dijimos los que usan tubos. Estos comprenden a los serpentines intercambiadores de doble tubo y los intercambiadores de tubo y coraza..

(32) - 23 -. -. Serpentines: Un intercambiador de serpentín es un tubo simple que se dobla en forma helicoidal y se sumerge en el líquido. Se usa para tanques y puede operar por convección natural o forzada. Debido a su bajo costo y rápida construcción se improvisa con materiales abundantes en cualquier taller de mantenimiento. Usualmente se emplea tubería lisa de ¾” a 2”.. Figura. 2.11 Intercambiador de calor serpentín.. -. Intercambiadores de doble tubo: El intercambiador de doble tubo es el tipo más simple que se puede encontrar de tubos rectos. Básicamente consiste en dos tubos concéntricos, lisos o aleteados. Normalmente el fluido frio se coloca en el espacio anular, y el fluido cálido va en el interior del tubo interno.. Figura. 2.12. Intercambiador de calor de doble tuvo.. -. Intercambiadores de haz de tubo y coraza: Los intercambiadores de tipo haz de tubos y coraza se usan para servicios en los que se requieren grandes superficies de intercambio, generalmente asociadas a caudales muchos mayores de los que puede manejar un intercambiador de doble tubo. En efecto,.

(33) - 24 -. el intercambiador de doble tubo requiere una gran cantidad de horquillas para manejar servicios como los descriptos, pero a expensas de un considerable consumo de espacio, y con aumento de cantidad de uniones que son puntos débiles porque en ellas la posibilidad de fugas es mayor. La solución consiste en ubicar los tubos en un haz, rodeados por un tubo de gran diámetro denominado coraza. De este modo los puntos débiles donde se pueden producir fugas, en las uniones extremo de los tubos con la placa, están contenidos en la coraza. En cambio en un conjunto de horquillas estos puntos están en el aire libre.. Figura. 2.13. Intercambiador de calor de tubo y coraza.. h. Intercambiadores con superficies extendidas. Los tubos aleteados se usan por q las aletas aumentan el intercambio de calor en alrededor de 10 a 15 veces por unidad de longitud. Las aletas se fabrican de una gran variedad de diseños y formas geométricas. Las aletas longitudinales se usan en intercambiadores de doble tubo, mientras que las aletas transversales circulares cortas (lowfins) se usan en intercambiadores de haz de tubos y coraza. Esto se debe al hecho de que en los intercambiadores de doble tubo el flujo es paralelo a los tubos, mientras en los haz de tubos y coraza es normal al banco de tubos. Aletas más altas se usan en intercambiadores sin coraza o con flujo normal al eje del banco de tubos.. Existe una enorme variedad de diseños de intercambiadores con superficies extendidas, pero los más comunes son los derivados de los diseños básicos de intercambiador de tubos lisos. Intercambiadores de doble tubo, de serpentín o de haz de tubos y coraza en los que se usa tubo aleteado..

(34) - 25 -. 2.2. Intercambiadores de calor de serpentín y coraza Consiste en un serpentín colocado en un recipiente por el que circula agua de enfriamiento. Sus principales aplicaciones se hacen en el enfriamiento de gases a alta presión, y cuando el interés es detectar una fuga en forma sencilla. 2.2.1. Usos de los intercambiadores de serpentín y coraza Se denomina serpentín o serpentina a un tubo de forma frecuentemente espiral, utilizado comúnmente para enfriar vapores provenientes de la destilación en un calderín y así condensarlos en forma líquida. Suele ser de vidrio, cobre u otro material que conduzca el calor fácilmente. Este aparato se utiliza de diversas formas pero más comúnmente en el laboratorio de química. Los serpentines se usan desde la antigüedad en la destilación de bebidas alcohólicas, aunque en la actualidad cualquier proceso de refinado de crudos u obtención de un producto químico puede utilizar un serpentín, bien para enfriar, bien para calentar líquidos o gases. El. serpentín. también. forma. parte. de. los. equipos. de. aire. acondicionado y/o refrigeración. El serpentín es un equipo intercambiador de calor que al estar en contacto con el aire de retorno el cual regresa caliente, enfría el aire gracias al refrigerante a baja temperatura que circula por su interior, y lo envía de nuevo mediante los ductos transportadores a las instalaciones y mediante este proceso la temperatura del aire presente en las instalaciones se mantiene bajo condiciones de confort. 2.2.2. Tipos de intercambiadores de calor de serpentín y coraza según la forma del tubo. El intercambiador de serpentín está constituido por un tubo que está sumergido en un depósito donde se acumula el fluido secundario. Por el interior del tubo circula el fluido primario o calor portador mediante flujo y cediendo el calor al fluido secundario, Según la forma del tubo se distinguen:.

(35) - 26 -. 2.2.2.1. Intercambiador de serpentín helicoidal. El tubo que transporta el fluido calor portador se encuentra sumergido en el interior del intercambiador y tiene forma de hélice.. Figura. 2.14. Intercambiador de calor serpentín helicoidal.. 2.2.2.2. Intercambiador de serpentín de haz tubular. El fluido primario circula por varios tubos, no por uno como en el helicoidal.. Figura. 2.15. Intercambiador de calor serpentín de haz tubular. 2.2.3. Tubos Serpentín Los tubos para los intercambiadores, según los casos, pueden fabricarse en diversos tipos de materiales, como acero, cobre, latón, cobre-níquel, aluminio, aluminio-bronce, aceros inoxidables, etc. El diámetro exterior de los tubos se obtiene dentro de tolerancias dimensionales muy estrictas, con espesores de pared determinados. Usualmente conviene seleccionar tubos largos, ya que el diseño resultante es más económico que uno de tubos cortos con un área equivalente. Cuando se requiere dar limpieza interior los diámetros menores que deben utilizarse son los de ¾”. El número de tubos se distribuye en función del diámetro de la coraza..

(36) - 27 -. 2.2.4. Coraza Las corazas de los intercambiadores se fabrican de tubo de acero, con un espesor normalizado y determinado según el diámetro de la coraza y la presión de trabajo correspondiente. El material más usado para la construcción de las corazas es el acero al carbono. Para diámetros inferiores a 24”, se puede construir de tubería comercial. Para más de 24” la coraza se realiza con planchas de acero enrolladas y soldadas. Por cada extremo se sueldan las bridas que llevarán las tapas y las cajas de distribución. Las toberas de entrada y salida se sueldan, o no, con una placa de refuerzo según la presión de servicio. 2.2.4.1. Tipos de corazas. Figura. 2.16. Tipos de coraza. Tomando como base la coraza tipo “E”, la coraza de dos pasos “F”, se utiliza cuando existe cruce de temperaturas y se pretende lograr una contracorriente pura entre los fluidos de tubos y coraza o bien evitar un valor bajo en el factor de corrección Ft al utilizar dos pasos en la coraza y más de 4 en los tubos, evitando la utilización de dos equipos en serie. El área transversal de esta coraza, equivale a la mitad de una de un solo paso. La coraza tipo “G” de flujo splits, básicamente presenta las cualidades de la coraza tipo “F”, su uso principal está en la condensación de vapores. El vapor entra por la parte superior de la coraza dividiéndose en dos debido a la placa de soporte que divide a la coraza en dos compartimentos idénticos. Después que el vapor pasa por la parte superior de la placa longitudinal, cruza hacia el segundo.

(37) - 28 -. paso de la coraza en dirección contraria para salir finalmente por la boquilla inferior. Las velocidades y la longitud de travesía en la coraza, son las mismas que para una coraza tipo “E”, la ventaja consiste en que el condensado se mantiene por un tiempo más largo en contacto con los tubos. Para promover su sub enfriamiento se puede perforar los extremos de la mampara longitudinal, a fin de que el condensado gotee encima de los tubos del paso inferior. La coraza tipo “H”, doble splits se utiliza para reducir la caída de presión. En condensadores, la alimentación de vapor se divide en las dos boquillas de alimentación. La coraza se divide en dos compartimentos separados por un soporte transversal completo en el centro de la coraza; el vapor fluye por cada mitad de la coraza por encima de la mampara longitudinal y regresa por la parte inferior hacia la boquilla de salida y prácticamente se unen las dos salidas en una sola línea. La coraza tipo “K” se utiliza para cuando se requiere generar vapor y por lo tanto, hay que mantener una parte líquida del fluido de alimentación y dejar un espacio encima del nivel del líquido para que el vapor producido pueda viajar a una velocidad suficientemente baja a fin de que las gotas de líquido que arrastra tenga la oportunidad de caer. En los “chiller”, en los cuales el fluido dentro de los tubos es enfriado por la evaporación de un refrigerante en la coraza, la construcción es similar a los Kettles, con una construcción en los cabezales del tipo “U” ya que normalmente los gradientes de temperatura son pequeños. 2.3. Diseño de un intercambiador de calor Diseñar un intercambiador de calor es una tarea que permite integrar conocimientos, familiarizarse con el manejo de normas técnicas internacionales, obtener habilidades de salida del proceso de diseño que sistematiza las habilidades simples (comparar, definir, identificar, clasificar) para interpretar y predecir su funcionamiento en condiciones particulares de una nueva instalación, reconstrucción o ampliación. La obra “Rules for constructions of pressure vessel” División I, que forma parte de la sección VIII de la América Society of Mechanical Engineer (ASME) sirve.

(38) - 29 -. como código de construcción al proporcionar normas mínimas. La obra “Standards of the Tubular Exchanger Manufacturers Association” (TEMA) sirve para completar y definir el código ASME en todas las aplicaciones de intercambiadores de calor de tipo de coraza y Serpentín. La estructura lógica para el proceso de diseño de un intercambiador de calor puede ser la siguiente:. Figura. 2.17. Proceso de diseño de un intercambiador de calor.. La etapa crítica del proceso es la modificación de los parámetros de diseño; dependiendo del diseño puede ser manual o utilizando un programa de computadora. Si la modificación es manual dependerá de la experiencia y conocimiento del proceso físico del diseñador para lograr una rápida convergencia de un diseño aceptable. Por otro lado, se utilizan un programa de computación la convergencia dependerá de la habilidad y cuidado con que se modifique los parámetros de diseño. 2.3.1. Diseño térmico Un intercambiador de calor es un equipo utilizado para transferir calor entre dos fluidos que se encuentran a diferentes temperaturas y están separados por una frontera sólida. El principal problema en el diseño térmico de intercambiadores de calor es encontrar el tamaño adecuado que debe tener esa frontera sólida o “área de transferencia de calor” para garantizar una determinada taza de transferencia de.

(39) - 30 -. calor. Es necesario tener en cuenta que la taza de transferencia de calor q para un intercambiador de calor se expresa por medio de la ecuación: q = UA∆Tm. (2.28). Donde U es el coeficiente global de transferencia de calor, A es el área de transferencia de calor y ∆Tm es la diferencia promedio apropiada de temperaturas entre los fluidos (diferencia de Temperaturas media logarítmica). Una vez realizado el análisis termodinámico de un intercambiador de calor se conoce con exactitud la taza de transferencia de calor y la diferencia de temperaturas media logarítmica. Por tanto, para determinar el área de transferencia de calor es necesario determinar el coeficiente global de transferencia de calor. El coeficiente global de transferencia de calor está definido en términos de la resistencia térmica total a la transferencia de calor entre dos fluidos y, por tanto, involucra las resistencias de convección y conducción presentes. Es en la determinación de estos factores donde entran en juego muchos parámetros tales como las características del flujo, las propiedades de los fluidos, las dimensiones de los conductos y otros que convierten el diseño de intercambiadores de calor en proceso que requiere muchas iteraciones y el consumo de una considerable cantidad de tiempo.. a) Métodos de cálculo El método NTU es, básicamente, un método para el análisis de intercambiadores de calor. A través de él podemos analizar el comportamiento de un determinado intercambiador de calor (un equipo que ya está construido) bajo parámetros diferentes a los de diseño. En este método se utilizan varias curvas para la determinación de la relación entre la efectividad y los NTU. El LMTD es un método de diseño. En él, con el conocimiento de las temperaturas de entrada y salida y el flujo másico de los fluidos es posible determinar el área de transferencia de calor siguiendo un procedimiento lógico..

(40) - 31 -. Considerando que lo que se desea es realizar el diseño, más no el análisis, de un intercambiador, se selecciona el método LMTD. Además, este método facilita la utilización de programas de computadora para realizar el diseño. 2.3.1.1. Método de la diferencia de temperatura media logarítmica, LMTD Considerando un intercambiador de calor de contra flujo o contra-corriente:. Figura. 2.18. Variación de las temperaturas de los fluidos en un intercambiador. La forma de ∆Tm se puede determinar mediante la aplicación de un balance de energía para elementos diferenciales de fluidos caliente y frío. Los balances de energía y análisis subsecuentes están sujetos a las siguientes suposiciones simplificadoras: 1- El intercambiador de calor está aislado 2- La conducción axial a lo largo de los tubos es insignificante 3- Los cambios de energía cinética y potencial son despreciables 4- Los calores específicos y el coeficiente global de transferencia de calor son constantes. Al aplicar un balance de energía a cada uno de los elementos diferenciales de la figura 2.19, se tiene: dq = −mc cp,c dTc = −Cc dTc. (2.29). dq = −mfcp,fdTf = −CfdTf. (2.30). Donde Cc y Cf son las capacitancias térmicas de los flujos caliente y frío, respectivamente..

(41) - 32 -. La transferencia de calor a través del área superficial dA también se puede expresar como: dq = U∆TdA. (2.31). ∆T = Tc − Tf. (2.32). d(∆T) = dTc − dTf. (2.33). Sustituyendo dTc y dTf de las expresiones anteriores: 1. 1. f. c. d(∆T) = dq (C + C ). (2.34). Reemplazando dq e integrando a lo largo del intercambiador, entre los extremos 1 y 2. 2 d(∆T). ∫1. ∆T. 1. 1. f. c. 2. = U (C − C ) ∫1 dA. ∆T. 1. 1. f. c. (2.35). ln (∆T2) = UA (C − C ) 1. (2.36). Sustituir ahora Cc y Cf de los balances globales para cada fluido: Tf,o −Tf,i. ∆T. ln (∆T2 ) = UA ( 1. q. −. Tc,i −Tc,o q. )=. UA q. (Tc,o − Tf,o ). (2.37). Para un intercambiador en contraflujo las diferencias de temperaturas en los puntos extremos son: ∆T1 = Tc,1 − Tf,1 = Tc,i − Tf,o ∆T2 = Tc,2 − Tf,2 = Tc,o − Tf,i Con lo que la expresión anterior queda.. (2.38). (2.39).

(42) - 33 -. q = UA. ∆T2 −∆T1 ln(. (2.40). ∆T2 ) ∆T1. Podemos concluir que la diferencia de temperatura media apropiada es la diferencia de temperatura media logarítmica ∆Tml. En consecuencia podemos escribir. q = UA∆Tml. (2.41). Dónde:. ∆Tml =. ∆T2 −∆T1 ln(. ∆T2 ) ∆T1. =. ∆T1−∆T2 ∆T1 ) ∆T2. ln(. (2.42). Para intercambiadores de calor de pasos múltiples y de flujo cruzado, las ecuaciones anteriores se utilizan modificando la diferencia de temperaturas media logarítmica por: ∆Tml = F∆Tml,CF. (2.43). Donde F es el factor de corrección, que depende de la configuración geométrica del intercambiador y de las temperaturas de entrada y salida de las corrientes de los fluidos caliente y frío. F = 1, cuando existe cambio de fase sin importar la configuración del intercambiador de calor. 2.3.1.2. Coeficiente global de transferencia de calor U. Una de las primeras cuestiones a realizar en el análisis térmico de un intercambiador de calor de coraza y tubos consiste en evaluar el coeficiente global de transferencia de calor entre las dos corrientes fluidas. Sabemos que el coeficiente de transferencia térmica global entre un fluido caliente a temperatura TC y otro frío a temperatura TF separados por una pared plana se define mediante la ecuación: q = UA(Tc − TF). (2.44).

(43) - 34 1. 1. i=1. 1 1 1 + + hcA kA hf A. UA = ∑i=3 R = i. (2.45). En el caso de un intercambiador de calor formado por dos tubos concéntricos, el área de la superficie de intercambio térmico es: Interior: Ai = 2πri L. (2.46). Exterior: Ae = 2πre L. (2.47). De forma que, en general:. UA =. 1. (2.48). ln (re/ri ) 1 + + hCi Ai 2πkL hFeAe 1. Si el coeficiente de transferencia térmica global viene referido a la superficie exterior: Ae, el valor de Ue será:. Ue =. 1 Ae Ae r 1 + ln e + hCi Ai 2πkL ri hFe. =. 1 re r r 1 + e ln e + hCi ri k ri hFe. (2.49). Mientras que si viene referido a la superficie interior Ai será:. Ui =. 1 1 Ai r Ai + ln e + hCi 2πkL ri AehFe. =. 1 r 1 ri re + ln + i hCi k ri rehFe. (2.50). En un proyecto es necesario calcular los coeficientes de transferencia de calor individuales, pero suele ser útil en las estimaciones preliminares el tener un valor aproximado de U, típico de las condiciones que han de encontrarse en la práctica; hay que tener en cuenta que, en muchos casos, el valor de U viene determinado casi completamente por la resistencia térmica en una de las películas fluido/sólido, como sucede, por ejemplo, cuando uno de los fluidos es.

(44) - 35 -. un gas y el otro un líquido o si uno de los fluidos es un líquido en ebullición con un coeficiente de transferencia térmica muy grande. a) Factor de suciedad Con frecuencia resulta imposible predecir el coeficiente de transferencia de calor global de un intercambiador de calor al cabo de un cierto tiempo de funcionamiento, teniendo sólo en cuenta el análisis térmico; durante el funcionamiento con la mayoría de los líquidos y con algunos gases, se van produciendo gradualmente unas películas de suciedad sobre la superficie en la que se realiza la transferencia térmica, que pueden ser de óxidos, incrustaciones calizas procedentes de la caldera, lodos, carbonilla u otros precipitados, Fig. 2.19; el efecto que ésta suciedad origina se conoce con el nombre de incrustaciones, y provoca un aumento de la resistencia térmica del sistema; normalmente el fabricante no puede predecir la naturaleza del depósito de suciedad o la velocidad de crecimiento de las incrustaciones, limitándose únicamente a garantizar la eficiencia de los intercambiadores limpios. La resistencia térmica del depósito se puede determinar, generalmente, a partir. de ensayos reales o de la experiencia. Figura. 2.19. Transmisión de calor entre la cámara de combustión y el agua de una caldera con incrustaciones calcáreas.. Si se realizan ensayos de rendimiento en un intercambiador limpio y se repiten después de que el aparato haya estado en servicio durante algún tiempo, se puede determinar la resistencia térmica del depósito (o factor de incrustación) R Suc mediante la relación:.

(45) - 36 -. 𝑅𝑆𝑢𝑐𝑖𝑜 = 𝑅𝐹𝑢𝑛𝑐 − 𝑅𝐿𝑖𝑚𝑝𝑖𝑜 = 𝑈. 1. 𝐹𝑢𝑛𝑐. −𝑈. 1. 𝐿𝑖𝑚𝑝𝑖𝑜. → 𝑈𝐹𝑢𝑛𝑐 =. 1 1 𝑈𝐿𝑖𝑚𝑝𝑖𝑜. 𝑅𝑆𝑢𝑐𝑖𝑜 +. (2.51). Siendo: 𝐴𝑒. 𝑅𝑆𝑢𝑐𝑖𝑜 = 𝑅𝑒 + 𝑅𝑖 𝐴𝑖. 𝑈𝐿𝑖𝑚𝑝𝑖𝑜 =. (2.52). 1. (2.53). 1 1 𝐴𝑒 +𝑅𝑝+ ℎ𝐶𝑒 ℎ𝐶𝑖 𝐴𝑖. La expresión del coeficiente global de transmisión de calor UFunc en funcionamiento al cabo de un tiempo, referida a la sección exterior Ae es:. 𝑈𝐹𝑢𝑛𝑐 =. 1. (2.54). 1 𝑅𝑖𝐴𝑒 𝐴𝑒 +𝑅𝑒+𝑅𝑝+ + ℎ𝐶𝑒 𝐴𝑖 ℎ𝐶𝑖𝐴𝑖. En donde: Ulimpio: es el coeficiente global de transmisión de calor del intercambiador limpio, respecto a la sección exterior. Usuc: es el coeficiente global de transmisión de calor del intercambiador después de producirse el depósito. hce: es el coeficiente de convección medio del fluido en el exterior del tubo. hci: es el coeficiente de convección medio del fluido en el interior del tubo Re: es la resistencia unitaria del depósito de suciedad en el exterior del tubo. Ri: es la resistencia unitaria del depósito de suciedad en el interior del tubo. Rp: es la resistencia de la pared del tubo basada en el área de la superficie exterior del tubo y se evalúa a partir de la ecuación de la resistencia térmica de una pared plana, es decir: ∆𝑥. 𝑅𝑝 = 𝑘𝐴𝑚 Dónde: ∆x: es el espesor de la pared del tubo k: es la conductividad térmica del material del tubo. (2.55).

(46) - 37 -. Am: es el Área media efectiva de transferencia de calor. Am = 𝜋∆x (re+ri). Reemplazando valores en la ecuación 2.54tenemos que el coeficiente global de transferencia de calor es:. 𝑈𝑒 =. 1 1 ∆𝑥 2𝑟𝑒 1 𝑟 +𝑅𝑒 + +(𝑅𝑖 + ) 𝑒 ℎ𝑠 𝑘 (𝑟𝑒+𝑟𝑖) ℎ𝑡 𝑟𝑖. (2.56). hs y ht son los coeficientes de transferencia de calor al lado de la coraza y de los tubos respectivamente. 2.3.1.3. Coeficiente de transferencia de calor en la coraza, hs Para calcular el coeficiente de transferencia de calor en la coraza utilizaremos el método de Bell-Delaware que considera el flujo en un banco de tubos ideal y las desviaciones de la idealidad, es decir el uso de factores de corrección por las diversas fugas, bypass, distorsiones, etc. Ello hace que el cálculo del coeficiente pelicular por el lado de la coraza sea más preciso con este método. ℎ𝑠 = ℎ𝑖 (𝐽𝑐 , 𝐽𝑙 , 𝐽𝑏 , 𝐽𝑟 , 𝐽𝑠 ). (2.57). hi, es el coeficiente de transferencia de calor para un banco de tubos ideal; Jc, Jl, Jb, Jr y Js son los factores de corrección, detallados a continuación. 2.3.1.4. Método de la efectividad - número de unidades de transferencia de calor NTU Es el más adecuado para predecir las temperaturas de salida de las corrientes de los fluidos caliente y frío en un intercambiador específico, este método se basa en un parámetro adimensional llamado Efectividad de la Transferencia de Calor definido como:. 𝜀 = 𝑄̇. 𝑄̇. 𝑚𝑎𝑥. 𝑉𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑𝑑𝑒𝑡𝑟𝑎𝑛𝑠𝑓𝑑𝑒𝑐𝑎𝑙𝑜𝑟𝑟𝑒𝑎𝑙. = 𝑉𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑𝑚𝑎𝑥𝑝𝑜𝑠𝑖𝑏𝑙𝑒𝑑𝑒𝑡𝑟𝑎𝑛𝑠𝑓𝑑𝑒𝑐𝑎𝑙𝑜𝑟. (2.84). La velocidad de transferencia de calor real de un intercambiador de calor se puede determinar mediante un balance de energía en los fluidos caliente y frío..

Figure

Outline

Documento similar

El diseño de la pata está basado en poder darle una mayor superficie de contacto al pistón en el cilindro así como hacerlo más ligero, puesto que si le damos la longitud

Los resultados obtenidos nos permiten visualizar una gráfica en la interfaz de usuario del sistema que refleja la distribución de fuerzas aplicadas sobre cada uno de los elementos

Entre nosotros anda un escritor de cosas de filología, paisano de Costa, que no deja de tener ingenio y garbo; pero cuyas obras tienen de todo menos de ciencia, y aun

E Clamades andaua sienpre sobre el caua- 11o de madera, y en poco tienpo fue tan lexos, que el no sabia en donde estaña; pero el tomo muy gran esfuergo en si, y pensó yendo assi

o Si dispone en su establecimiento de alguna silla de ruedas Jazz S50 o 708D cuyo nº de serie figura en el anexo 1 de esta nota informativa, consulte la nota de aviso de la

El quincenario de los frailes de Filipinas, condena para el Archipiélago los propósitos de nivelación jurídica que para todo territorio español, peninsular o ultramarino, se

Este proceso analiza el fonocardiograma adquirido arrojando tres envolventes, la amplitud, energía y frecuencia instantánea, esta información derivada del

Para una mejor comprensión del método a seguir, se presenta a manera de ejemplo el cálculo para obtener el valor de los potenciómetros, pero antes se ilustra la gráfica de