MONTAJE DE ESTRUCTURA DE ACERO EN EDIFICIO DE

MOLIENDA PARA EL PROYECTO ANTAPACCAY

INFORME DE COMPETENCIA

PARA

OPTAR EL TÍTULO PROFESIONAL DE:

INGENIERO MECÁNICO

ANDRES QUISPE BERNARDO

PROMOCION 2008-1

LIMA-PERU

DEDICATORIA

A mis padres, Isaac Quispe y Sabina Bernardo, por su apoyo, muestra de fortaleza, voluntad y constancia en todo

momento.

A mi esposa e hijo Yovana Pérez y Alonso Quispe, por ser fuente de mi superación constante.

INDICE

CAPÍTULO 1 - INTRODUCCIÓN ... 9

1.1. Motivación ... 9

1.2. Objetivos ... 10

1.3. Consideraciones iniciales ... 10

CAPÍTULO 11 - FUNDAMENTO TEÓRICO ... 9

2.1. Materiales ... 9

2.1.1. Acero ... 9

2.1.2. Tratamiento térmico del acero . ... 13

2.2. Estructura de acero ... 16

2.2.1. Ventajas del acero como material estructural. ... 16

2.2.2. Desventajas del acero como material estructural. ... 17

2.2.3. Perfiles de acero ... 18

2.3. Juntas . ... 20

2.3.1. Tipo de juntas ... 21

2.3.2. Tipo de pernos ... 22

2.3.3. Pernos apretados sin holgura y pernos completamente tensados . ... 25

2.3.4. Métodos para tensar completamente los pernos de alta resistencia . ... 26

2.3.5. Juntas tipo fricción y tipo aplastamiento . ... 29

2.3.6. Transmisión de cargas según tipos de juntas ... 31

2.3.7. Fallas en juntas apernadas . ... 33

2.3.8. Juntas soldadas . ... 35

2.3.10. Tipos de soldadura según su disposición y fuente ... 40

2.4. Estructuras básicas en la construcción ... 43

2.4.1. Marcos/Pórticos ... 43

2.4.2. Armaduras . ... 44

2.4.3. Estructuras De Tensión ... 45

2.5. Cimentaciones básicas . ... 46

2.6. Aseguramiento de la calidad ... 46

2.7. lzaje de estructuras, equipos y herramientas ... : ... : ... 47

2.7.1. Equipos ... 47

2.7.2. Herramientas de levante (izaje) . ... 51

2.7.3. Accesorios de lzaje . ... 52

CAPÍTULO 111 - DESCRIPCIÓN DEL PROYECTO ... 59

3.1. Ubicación ... 59

3.2. Etapas que comprende el proyecto . ... 60

3.3. Cronograma general del proyecto . ... _. ... 62

3.4. Organización general del proyecto . ... 63

3.5. Descripción general de la fabricación y transportes, ... 66

3.6. Edificio de molienda ... 66

3.6.1. 3.6.2. 3.6.3. 3.6.4. 3.6.5. 3.6.6. Molinos SAG y Molino de Bolas ... 68

Salas Eléctricas y de control. ... 69

Hidrociclones ... 69

Zaranda Vibratoria ... 70

Puentes Grúa ... 71

3.7. Organigrama de la disciplina de montaje ... 72

3.8. Cronograma de montaje de estructuras ... 73

CAPÍTULO IV - MONTAJE DE ESTRUCTURAS ... 75

4.1. Requerimientos para el Montaje de Estructuras ... 76

4.1.1. 4.1.2. 4.1.3. 4.1.4. 4.1.5. 4.1.6. 4.1.7. Personal ... 77

Máquinas, equipos, instrumentos y herramientas . ... 77

Equipos para el montaje de estructuras . ... 78

Herramientas usadas en el montaje de estructuras . ... 78

Herramientas usadas en el proceso de grout . ... 79

Herramientas usadas en el proceso de torque . ... 80

Cronograma final del Montaje de Estructuras ... 80

4.2. Etapas en el montaje de estructuras ... 82

4.2.1. 4.2.2. 4.2.3. 4.2.4. 4.2.5. 4.2.6. 4.2.7. 4.2.8. 4.2.9. Control e identificación de materiales en almacenes . ... 82

Control dimensional de elementos estructurales ... 83

Instalación de placas de nivelación (grout) ... 84

Instalación de estructura ... 86

Instalación de pernos . ... 88

Alineamiento de estructura . ... 90

Torque pernos estructurales ... 91

Vaciado de grout en pedestales (acabado) ... 95

Resane de pintura en estructura ... 96

4.3. Secuencia de montaje ... 96

4.3.1. 4.3.2. Etapa uno de Montaje ... _. ... 97

4.3.3. Etapa tres de Montaje ... 100

4.3.4. Etapa cuatro y cinco de Montaje ... 100

4.4. Normas de seguridad en Montaje de estructuras . ... 101

4.4.1. Reglamentos nacionales de seguridad ... 101

4.4.2. Safety Standards for Steel Erection (Estandar para el montaje seguro) ... 102

4.4.3. Procedimiento de trabajo Seguro ... 102

4.4.4. AST (Análisis de Seguridad en el trabajo) ... 102

4.4.5. Tarjeta STARRT (Safety Task Analisys & Risk Reduction Talk) ... 103

4.4.6. Formatos para trabajos especiales ... 104

4.5. Resultados en seguridad . ... 104

CAPÍTULO V - EVALUACIÓN DE RATIOS ... 106

5.1. Créditos de avance en el montaje de acero ... 106

5.2. Horas hombre utilizadas . ... 107

5.3. Toneladas Instaladas ... 110

5.4. Performance Factory (PF) ... 112

S.S. Horas máquina de equipos . ... 1166

CONCLUSIONES Y RECOMENDACIONES ... 1188

BIBLIOGRAFIA ... 118

PROLOGO

En este informe usted encontrara información sobre los procesos seguidos en el montaje de acero estructural y una información general acerca del proyecto Antapaccay. El informe está estructurado por capítulos.

El Capítulo I presenta los objetivos del presente trabajo, así como algunos conceptos sobre

los procesos esenciales dentro del montaje de estructuras aplicados a la minería.

En el Capitulo II es presentado el marco teórico sobre estructuras metálicas, esto gracias a

la revisión bibliográfica realizada sobre los materiales, tipos de estructura, juntas típicas y normas aplicables al montaje de estructuras, cimentaciones e izaje de la estructura.

En el capítulo III se detalla la descripción del proyecto, el cual muestra la descripción geográfica, etapas, organización, cronograma general y equipos involucrados en el edificio de

Molienda.

En el Capítulo IV describe el proceso de montaje de estructuras mediante sus etapas, equipos, herramientas, cronograma del montaje y procedimientos aplicables en los trabajos de montaje de estructuras.

1.1. Motivación

El montaje de estructuras es una linea incipiente en nuestro país, su aplicación se da en plantas de procesos tales como el petróleo, gas, minería y otros. La aplicación de las estructuras se está incrementando con los nuevos proyectos. En otros países como Estados Unidos la

estructura de acero ya es utilizada para la construcción de edificios comerciales y residenciales, esto debido a la mayor eficiencia en costo de construcción, tiempo de ejecución, mayor elasticidad en caso de sismos, se pueden modificar con suma facilidad y bajo costo, etc. Es sin duda una proyección a largo plazo la implementación en nuestro país.

Por ello este trabajo se muestra corno una contribución para dar lineamientos para la ejecución de los trabajos de montaje de estructuras.

1.2. Objetivos

Los objetivos principales de este trabajo son tres:

✓ Identificar los recursos necesarios para la ejecución de los trabajos de montaje de estructuras tales como: equipos, herramientas y personal.

✓ Brindar información sobre los ratios obtenidos a fin de que se pueda considerar para la planificación de futuros proyectos con las estimaciones ya obtenidas.

✓ Identificar las restricciones que se presentan durante la ejecución tales como equipos, la fabricación de las estructuras, etc.

1.3. Consideraciones iniciales

2.1. Materiales

Los materiales para edificios estructurales son principalmente de acero ASTM A36, en menor medida se usa el A572, otras calidades de mayores resistencias no se utilizan :frecuentemente debido al reducido tamaño del mercado y a la dificultad consecuente de mantener existencias muy diversificadas.

2.1.1. Acero

Las propiedades del acero al carbono pueden cambiarse en gran medida variando las cantidades presentes de carbono y añ.adiendo otros elementos como el silicio, níquel, manganeso y cobre.

Un acero que tenga cantidades considerable de estos últimos elementos se denominará acero aleado. Aunque esos elementos tienen un gran efecto en las propiedades del acero, las cantidades de carbono y otros elementos de aleación son muy pequeños. Por ejemplo el contenido de carbono en el acero es casi siempre menor que el 0.5% en peso y es muy :frecuente que sea de 0.2 a 0.3%.

La ASTM, la Sociedad Estadounidense para Pruebas y Materiales (por sus siglas en inglés) especifica los porcentajes exactos máximos de carbono, manganeso, silicio, etc. que se permiten en los aceros estructurales. Aunque las propiedades fisicas y mecánicas de los perfiles de acero las determina principalmente su composición qtúmica, también influyen En ellas, hasta cierto punto, el proceso de laminado y tratamiento térmico aplicado.

El acero más común para elementos estructurales es el ASTM A36 que posee un esfuerzo mínimo de fluencia 36 Ksi (klb/pulg2) en las últimas décadas se han requerido aceros con mayores resistencias mecánicas, con mayores resistencias a la corrosión, con mejores

propiedades de soldabilidad y otras diversas características. En la tabla 2.1 se muestra los diferentes aceros con aplicación en estructuras.

Tabla 2.1 Aceros ASTM comunes en estructura.

Tipo de Acero Descripción Aplicaciones

ASTM

Ha sido uno de los grados de acero primarios para todos los tipos de estructuras. Placas de conexión, Anclajes A36 Se han especificado mínimos de Fy y Fu de 36 y 58 ksi (2,530 y 4,080 kg/cm2). Casi todos los tamaños y tipos de perfiles y placas están todavía disponibles en el A36 (excepto los perfiles Montantes y diagonales de de barras redondas lisas,

IR W ó H). aramduras, Larqgueros.

A529 lru,ni barras, oerfiles como los án1rulos. canales =nueño. Es muy utilizado por la industria de la construcción metálica, también es un grado muy común Placas hasta ! "de espesor, canales nenuenos oara Está disponible en todos los tamaños de perfiles y espesor Placas hasta 4"de espesor A572 de la placa hasta 4 pulgadas. Este es el grado de acero estructural más usado en el mercado de los EE UU actualmente, a pesar de que está siendo rápidamente reemplazado por A992 para vigas principales, vigas

locrfiles W. secunadrias, maezzanioes.

Este acero para intemperie fue aprobado en 1968, también conocido como "patinable" está

A242&A588 disponible en varios grados con pequeñas variaciones en su.química. El límite de fluencia mínimo especificado y resistencia a la tracción en todos los grupos de ASTM de perfiles Acero sometidos a interperie, plataformas marinas.

estructurales v de olanchas en esnesores de 4 oul2adas v menos de 50 v 70 ksi A307 Apliaciones en fabricación de pernos. A325& A490 Aplicaciones en fabricación de pernos de alta resistencia.

i. Acero ASTM A36.

El acero suave es el tipo más común de acero utilizado en la construcción, la manufactura y muchas otras industrias. De los aceros al carbono, el acero ASTM A36 es una de las variedades más comunes en parte debido a su bajo costo. Ofrece una excelente resistencia y fuerza para un acero bajo en carbono y aleación. Aunque es propenso al óxido.

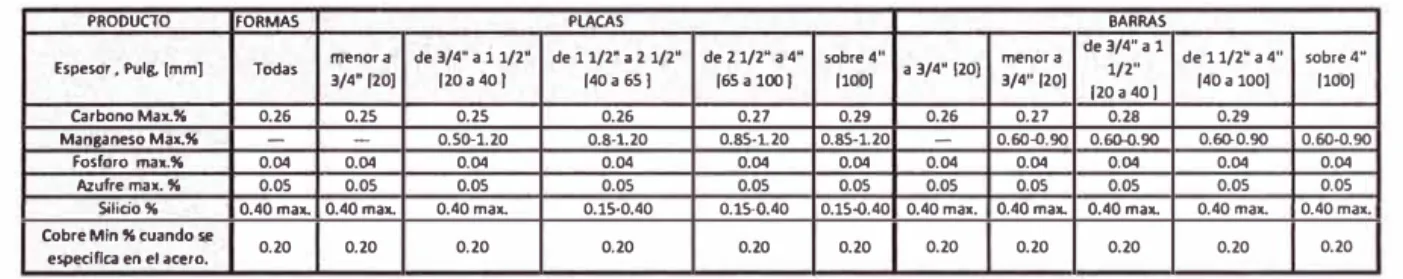

La ASTM especifica las cantidades de composición química para el ASTM A36 según los

Tabla 2.2 Requerimientos de composición química del acero A36 según la ASTM. PRODUCTO FORMAS

menor a de 3/4" a 11/2" Espesor, Pulg, (mm] Todas 3/4" ( 20} ( 20a40}

Carbono Max.% 0.26 0.25 0.25 Manganeso Max.% - - 0.SQ.l.20

Fosforo max.% 0.04 0.04 0.04 Azufre max. % o.os o.os o.os Silicio% 0.40max. 0.40max. 0.40max.

Cobre Min % cuando se 0.20

especifica en el acero. 0.20 0.20

PLACAS

de 1 1/2" a 21/2" de 21/2" a 4" ( 40a6SJ ( 6Sal00}

0.26 0.27

0.8-1.20 0.85-1.20

0.04 0.04

o.os o.os 0.15--0.40 0.15--0.40

0.20 0.20

sobre 411 (100] 0.29 0.85·1.20 0.04 o.os 0.15--0.40 0.20

a 3/4" (20}

0.26

-0.04 o.os 0.40 max.

0.20

menor a 3/4" ( 20]

0.27 0.60--0.90 0.04 o.os 0.40max. 0.20

Tabla 2.3 Requerimientos de Tracción A36 según la ASTM.

Placas, Formas y Barras

Resistencia a la tracción ksi [Mpa] Punto de fluencia ksi [Mpa]

ü. Acero ASTM A572.

58-80 [400-550] 36 [250]

BARRAS

de 3/4" al de 11/2" a 4" 1/2"

(20a40J ( 40a 100] 0.2B 0.29 0.60-0.90 0.60-0.90

0.04 0.04 o.os o.os 0.40max. 0.40 max.

0.20 0.20

sobre 4 ..

(100] 0.60-0.90 0.04 o.os 0.40max. 0.20

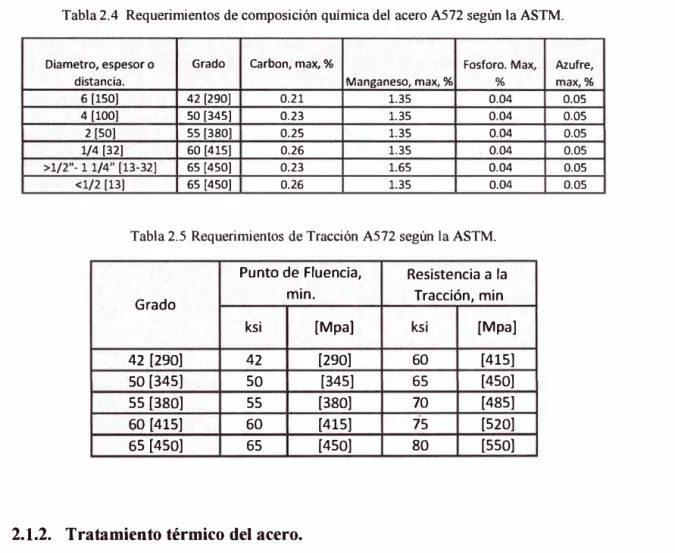

Las placas de acero ASTM A572 de alta resistencia / baja aleación poseen mayor resistencia que las placas tradicionales de acero al carbón ASTM A36, además de contar con

gran ductibilidad, facilidad de rolado y soldado, dureza y re.sistencia a la fatiga. Estas placas de acero pueden reducir sustancialmente los costos de producción al dotar la resistencia requerida con un peso mucho menor.

Las caracteristicas de esta placa son su alta resistencia, buen manejo y facilidad de soldado

a precios moderados. La resistencia a la corrosión atmosférica es la misma de las placas de

acero al carbón ASTM A36. La resistencia de este acero a la tracción se muestra en la tabla 2.5.

Tabla 2.4 Requerimientos de composición qwmica del acero A572 según la ASTM.

Diametro, espesor o Grado carbon, max, % Fosforo. Max,

distancia. Manganeso, max, % %

6 [150) 42 [290) 0.21 1.35 0.04

4 [100) so [345) 0.23 1.35 0.04

2 [SO) SS [380) 0.25 1.35 0.04

1/4 [32) 60 [415) 0.26 1.35 0.04

>1/2"- 1 1/4" [13-32) 65 [450) 0.23 1.65 0.04

<1/2 [13) 65 [450) 0.26 1.35 0.04

Tabla 2.5 Requerimientos de Tracción A572 según la ASTM.

Punto de Fluencia,

Grado min.

ksi 42 [290) 42

50 [345) 50

55 [380) 55 60 [415) 60 65 [450) 65

2.1.2. Tratamiento térmico del acero.

[Mpa] [290) [345) [380) [415) [450)

Resistencia a la Tracción, min

ksi [Mpa]

60 [415)

65 [450) 70 [485)

is [520)

80 [550)

Azufre, max,% o.os O.OS O.OS o.os o.os o.os

Estos tratamientos afectan las propiedades del acero principalmente por los cambios que

causan en su estructura cristalina (tamaño de grano), el tratamiento térmico se lleva a cabo por

Entre los más comunes tenemos Templado revenido, recocido y normalizado la figura 2.1 nos

muestra un diagrama Tiempo vs Temperatura de los principales tratamientos térmicos.

i. Templado:

Este es un proceso de calentamiento seguido de un enfriamiento generalmente rápido para conseguir dureza y resistencia mecánica del acero. Se realiza a temperaturas muy elevadas, de unos 1,250 ºC cercanas a la del punto de fusión. Se enfría rápidamente para evitar impurezas

ü. Recocido:

El recocido es un tratamiento térmico cuya finalidad es el ablandamiento, la recuperación de la estructura o la eliminación de tensiones internas generalmente en metales.

Cualquier metal que haya sido tratado tiene como resultado una alteración de las propiedades fisicas del mismo. El recocido consiste en calentar el metal hasta una determinada

temperatura para después dejar que se enfríe lentamente, habitualmente, apagando el horno y dejando el metal en su interior para que su temperatura disminuya de forma progresiva. El proceso finaliza cuando el metal alcanza la temperatura ambiente. Mediante la combinación de

varios trabajos en frío y varios recocidos se pueden llegar a obtener grandes deformaciones en metales que, de otra forma, no podríamos conseguir

üi. Normalizado:

sometido a trabajos de forja, laminación o tratamientos defectuosos. Se hace como preparación

de la pieza para el temple.

El procedimiento consiste en calentar la pieza entre 30 y 50 grados centígrados por encima

de la temperatura crítica superior y mantener esa temperatura el tiempo suficiente para

conseguir la transformación completa. A continuación se deja enfriar en aire tranquilo,

obteniéndose una estructura uniforme.

iv. Revenido:

El tratamiento térmico es la operación de calentamiento y enfriamiento de un metal en su

estado sólido para cambiar sus propiedades fisicas. Con el tratamiento térmico adecuado se

pueden reducir los esfuerzos internos, el tamafio del grano, incrementar la tenacidad o producir

una superficie dura con un interior dúctil. Es un tratamiento complementario del temple, que

regularmente sigue a éste. A la unión de los dos tratamientos también se le llama "bonificado".

El tratamiento de revenido consiste en calentar al acero se�do del normalizado o templado, a

una temperatura menor al punto crítico, seguido de un enfriamiento controlado que puede ser

rápido cuando se deseen resultados elevados en tenacidad, o lento, para reducir al máximo las

Figura 2.1 Diagrama Tiempo vs Temperatura según el tratamiento térmico del acero.

2.2. Estructura de acero.

La estructura de acero se define como un conjunto de elementos y juntas individuales

existentes para que todo el conjunto permanezca estable sin cambios, esto según los criterios de

diseño cumpla su función.

El acero representa el material principal en la constru�ción de estructuras y es el primer

soporte sobre el cual trabajan todos los componentes de un sistema.

2.2.1. Ventajas del acero como material estructural.

Las ventajas del acero como material estructural son las siguientes:

► El acero tiene facilidad de fabricación.

► Alta resistencia de peso por unidad de longitud.

► El acero se acerca más a las hipótesis de diseño gracias a que sigue la ley de Hooke

hasta esfuerzos bastante altos.

► El acero soporta grandes deformaciones sin fallar bajo altos esfuerzos de tensión.

► Pueden someterse a grandes deformaciones durante su fabricación y montaje sin

fracturarse siendo posible doblarlos, martillarlos, cortarlos y taladrarlos sin daño aparente.

► Se adaptan muy bien a modificaciones y/o adiciones.

2.2.2. Desventajas del acero como material estructural.

► Las desventajas del acero como material estructural son las siguientes:

► Al estar expuestos al aire y el agua son susceptibles a la corrosión deben pintarse

periódicamente.

► Su resistencia se reduce considerablemente al estar expuestos al calor.

► Cuando más largos y esbeltos sean los miembros a compresión tanto mayor es el

peligro al pandeo.

► Su resistencia puede reducirse si se somete a un gran número de inversiones del

► Bajo ciertas condiciones, el acero puede perder su ductilidad y la falla frágil puede ocurrir en lugares de concentración de esfuerzos.

2.2.3. Peñtles de acero.

En 1986 la Asociación Americana de Fabricantes de Acero, hizo los primeros esfuerzos para estandarizar los perfiles. En la actualidad casi todos los perfiles están estandarizados, aunque sus dimensiones exactas pueden variar un poco de laminadora en laminadora. El

instituto Americano de Construcción de Acero (AISC por sus siglas en inglés) proporciona. Dimensiones y propiedades detalladas de perfiles de aceros estructurales.

i. Perfiles de acero laminado en caliente

Los perfiles de acero laminado en caliente, utilizados principalmente en estructuras se muestran en la figura 2.2 según sea la sección se denomina como perfiles I, C, L, T, W, placas,

barras, barras circulares y HSS. En la figura 2.3 se muestra el método de fabricación.

L. � ..

L

tI

l'at(n Alrua "', ,.,1¡z�

-te e'.IWCl!t:11 (l)

Rodillos do dosbasle

Rodillos 1nt(trme<l,os horlzontal y vort!é81

Rod11Jos de rncalcado

Rodinos de ,aealcado

Rodillos hor IZOnlal

y vo,Ocnl do do>bASIO

Rod,ílos. horizontal y vett>e.,I de I.IC8!>ado

Figura 2.3 Esquema de método de fabricación de perfiles laminados.

ü. Perfiles de acero laminados en frio.

La laminación de acero en frío es un proceso de deformación continuo a alta velocidad,

manteniendo la temperatura por debajo del punto de cristalización. El cambio de volumen se

produce principalmente en la dirección de la laminación. El acero laminado en frío está

disponible en barras y otros los cuales se muestran en la figura 2.4. En el proceso de

laminación en frío son empleados los rodillos, los cuales son rectificados hasta que alcancen un

acabado frío, en ciertas aplicaciones estos rodillos pueden ser pulidos para un mejor acabado.

Además, dicho proceso ofrece beneficios importantes como: láminas con mínimas tolerancias y

Ali

Canal rigidiudo Forma de sombrero

Figura 2.4 Tipos de perfiles laminados en frio en acero.

2.3. Juntas.

En las estructura de acero la conexión entre los miembros se realiza por medio de pernos,

pasadores o soldadura principalmente, y en general todos ellos se conocen como juntas.

Los pernos se utilizan para unir elementos de acero, se introducen en agujeros perforados

en elementos y las tuercas se aprietan en el lado roscado. Pueden clasificarse en pernos estructurales ordinarios y pernos de alta resistencia, hoy en día las uniones con pernos de alta

resistencia constituyen las uniones más utilizadas en las estructuras de acero. En la figura 2.5 podemos observar los diferentes tipos de conexiones que se tienen con pernos. Los pasadores se utilizan para uniones articuladas, estructuralmente el pasador es una viga corta de acero de forma cilíndrica que une varios miembros que convergen en una unión de la estructura.

La soldadura es una conexión de piezas de acero que se realiza mediante metal fundido

2.3.1. Tipo de juntas.

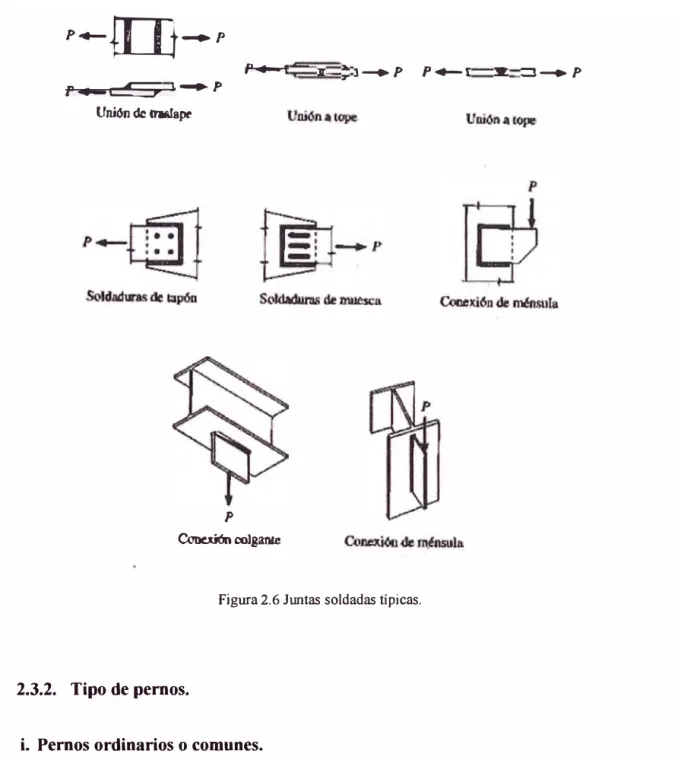

Tenemos principalmente dos tipos de juntas típicas en montaje de estructuras. Estas son:

► Juntas apernadas (empernadas).

► Juntas Soldadas.

•+

11 ,-rJ>- \ - _,

Conexión de mfn.suJa

VigaW

-¡ ' '

,HSB

Unión a ·u,pc

-, l.g

1 '

p

Figura 2.5 JW1tas apernadas típicas.

p

_.,._to)...,p

p.,._¿_¿_;: , ...., ,.

Unión de t?Mtape

,,..._,

p Coocúóncolganm

P ; 1--.p p,._, W 2--.p

Figura 2.6 Juntas soldadas típicas.

2.3.2. Tipo de pernos.

i. Pernos ordinarios o comunes.

diámetros que van de 5/8" a 1 ½" en incrementos de 1/8" Pulg, también se tienen de diámetros superiores los cuales no son comunes en el mercado.

Los pernos ASTM A307 se fabrican generalmente con cabezas y tuercas cuadradas para

reducir costos pero las cabezas hexagonales se usan a veces porque tienen una apariencia más atractiva y son más fáciles de manipular con las llaves mecánicas, requieren menos espacio para girarlas. Se usan principalmente en estructuras ligeras sujetas a cargas estáticas y miembros secundarios. La tabla 2.6 muestra la resistencia nominal a la tracción por el tipo de

perno.

ü. Perno de alta resistencia

Se fabrican en base de acero al carbono tratado térmicamente y aceros aleados, tienen resistencia a la tensión de dos a más veces que los pernos ordinarios. Existen dos tipos básicos loas ASTM A325 (Hechos con aceros al carbono tratado térmicamente) y los ASTM A490 de

mayor resistencia (también tratados térmicamente, pero hechos con acero aleado).

Se usan para todo tipo de estructura, los pernos de alta resistencia pueden apretarse hasta alcanzar esfuerzos muy altos de tensión de manera que las partes conectadas quedan fuertemente afianzadas entre la tuerca del perno y su cabeza lo que permite que las cargas se transfieran principalmente por fricción.

También pueden usarse como pernos de anclaje de alta resistencia y barras roscadas de diversos diámetros.

Los pernos de alta resistencia disponibles para las uniones de estructuras cumplen con los

requisitos de dos grados principales de resistencia.

üi. Ventajas de los pernos de alta resistencia.

Las ventajas de los pernos de alta resistencia son los siguientes:

► Mayor eficiencia en comparación con otras uniones.

► Se puede realizar con hombres de mucho menor entrenamiento y experiencia que

otras uniones.

► Resulta menos ruidosos.

► Se requiere un equipo más barato.

► La instalación apropiada de pernos de alta resistencia puede aprenderse en cuestión

de horas.

► No hay riesgo de fuego.

►

►

Su resistencia a la fatiga es igual o mayor que la obtenida en juntas soldadas equivalentes.

Tabla 2.6 Resistencia a la tracción (en K.si) para pernos estructurales .

,�., .. '

PERNO Resistenciá a la tracción Nominal

ASTMA307 45 Ksi

ASTMA325 90 Ksi

ASTMA490 113 Ksi

2.3.3. Pernos apretados sin holgura y pernos completamente tensados.

Algunos pernos requieren apretarse solo hasta quedar apretados sin holgura (snug-tight).

Esto se logra cuando todos los paños de una conexión están en contacto fume entre sí. En

general se obtiene con el esfuerzo total realizado por un operario con una llave manual o el

apretado que se efectúa con después de unos pocos golpes con una llave de impacto.

En este tipo de uniones puede haber un pequeño deslizamiento ya que los agujeros son un

poco mayores que los vástagos, en consecuencia las partes de la conexión pueden apoyarse

contra los pernos y esta no es una situación deseable si se tienen casos de fatigas con las cargas

constantemente cambiando.

Para casos de fatiga y para juntas sometidas a tensión directa, es deseable usar juntas que

no se deslicen, a estas se las llama juntas de deslizamiento critico. Para lograr esta situación los

pernos deben apretarse hasta que alcanzan una condición plenamente tensionada.

Los pernos completamente tensados son un proceso caro, así como su inspección, su uso es

principalmente cuando las cargas de trabajo ocasionan un gran número de cambios en los

Para estar completamente tensados, los pernos ASTM A325 y los ASTM A490 deben apretarse por los menos al 70% de sus resistencias a la tensión mínima especificada. El control de calidad para la fabricación de pernos ASTM A325 y ASTM A490 es muy estricto. En la tabla 2.7 se muestra la tensión requerida para pernos ASTM A325 y ASTM A490.

Tabla 2.7 Tensión (en Klb) requerida en los pernos para juntas sujetas a tensión directa (referencial)

1/4" 12 15

5/8" 19 24

3/4" 28 35

7/8" 39 49

l" 51 64

11/8" 56 80

11/4" 71 102

1 3/8" 85 121

11/8" 103 148

2.3.4. Métodos para tensar completamente los pernos de alta resistencia.

i. Método del giro de la tuerca.

Los pernos se aprietan sin holgura y luego se les da un giro de 1/3 o una vuelta completa, dependiendo de la longitud de estos y de la inclinación de las superficies entre sus cabezas y tuercas. (La magnitud del giro puede controlarse fácilmente marcando la posición apretada sin

ü. Método de la llave calibrada.

En este método los pernos se aprietan con una llave de impacto (torsión) ajustada para detenerse cuando alcanzan el par necesario para lograr la tensión deseada de acuerdo al diámetro y a la clasificación ASTM del perno. En la figura 2.7 se muestra un Torquimetro estándar. Es necesario que estas llaves se calibren periódicamente y se usen rondanas endurecidas.

Figura 2. 7. Torquimetro.

üi. Indicador directo de tensión.

Consiste en una roldana endurecida con protuberancias en una de sus caras en forma de

Figura 2.8. Arandelas DTI posicionamiento.

iv. Por pernos de torque controlado.

Existen algunos pernos que pueden tensarse satisfactonamente, los pernos con extremos

ranurados que se extienden más allá de la porción roscada llamados pernos indicador de carga,

se usan boquillas especiales en las llaves para apretar las tuercas hasta que se degollan los

extremos ranurados. En la figura 2.9 se muestra un perno TC típico, la posición y uso. Conduce

Figura 2.9. Pernos de Torque controlado.

2.3.5. Juntas tipo fricción y tipo aplastamiento.

Cuando los pernos de alta resistencia se tensan por completo, las partes conectadas quedan

abrazadas fuertemente entre sí, si la fuerza cortante es menor que la resistencia permisible por

fricción la conexión se denomina tipo fricción. Si la carga excede a la resistencia por fricción

habrá un deslizamiento entre los miembros con un posible degollamiento de los pernos.

i. Tamaño de los agujeros para pernos.

Los agujeros para pernos son 1/16" de mayor diámetro que los correspondientes pernos,

además hay tres tipos de agujeros agrandados: Holgados, de ranura corta y de ranura larga. Los

agujeros holgados en ocasiones son muy útiles para acelerar el proceso de montaje, además

permiten ajustes en el alineamiento de la estructura durante el montaje de esta.

Los agujeros holgados (OVS) pueden usarse en todas las placas de una conexión siempre

en juntas tipo aplastamiento, es necesario usar rondanas endurecidas sobre estos aguJeros

holgados. El empleo de agujeros agrandados permite el uso de tolerancias de construcción

mayores.

Los agujeros de Ranura corta (SSL) pueden usarse independientemente de la dirección de

la carga aplicada para las juntas de deslizamiento critico, es necesario usar rondanas endurecidas sobre los agujeros de ranura corta. El uso de estas permite algunas tolerancias en maquinado y fabricación. En la figura 2.8 se muestra el dimensionado de los agujeros según el

tipo de ranura.

Agujeros de ranura larga (LSL) pueden usarse en cualquiera, pero solo en una de las partes conectadas y en cualquier superficie de contacto en juntas tipo fricción. Estos se usan

generalmente cuando se hacen conexiones a estructuras existentes cuando las posiciones exactas de los miembros que van a conectarse no se conocen.

Las arandelas se usan en general para impedir rayaduras de los miembros cuando se

Tabla 2.8 Diámetro de agujeros según perno y tipo.

..

·,t��L w Dimensión de los afmieros 7iF ---, 0 �De ranura De ranura r.-,

Diámetro1 Estándali , ., A,gi,andados ., corta larga

del perno,,� (diametro) (diámetro) (ancho x ', �� (anchox r�

7

9 5

8 16

-8

5 11 13

16 16

3 13 - 15

-4 16 16

7 15 - 1

116

8 16

1 1 1

116

1-4

1

>1! d+ 16 d+-16 5

'

�.

lomritud)9 11

-X-16 -X-16

11 7

16x8

13 16Xl

15 1

16 XlS

1 s

116Xl

16

(d +

t

6

)x

(d +¾)2.3.6. Transmisión de cargas según tipos de juntas.

i. Junta traslapada por pernos.

lomritud)

9 1

-X

l-16 4

11

16 X 116

13

16 Xl8

15 3

16 X 216

1 1

116 X 22

(d+

t

6

)x

(25Xd)La junta mostrada en la figura 2.1 O tiene el inconveniente de que el eje de gravedad de la

fuerza en un miembro no es colineal con el eje de gravedad de la fuerza en el otro miembro, se presenta un par de fuerzas que causa una flexión que no es deseable en la conexión. Por ello se usa solo para juntas menores, deben diseñarse con dos conectores por lo menos en cada línea

Aplastamiento sobre el tomillo

P -1 ....

---.----z-+:---l�i-+--"---p--'-1 --- '---,.,,---�'--.1,�+,---_,1-p

p

Flexión producida en una junta traslapada

Figura 2.1 O. Junta traslapada planchas.

ü. Junta apernada a tope.

Se forma cuando se conectan tres miembros como se muestra en la figura 2.11, si la

resistencia al deslizamiento entre los miembros es insignificante, los miembros se deslizaran un poco y tenderán a degollar simultáneamente a los pernos en los planos de contacto entre los miembros están sometidos a cortante doble y aplastamiento. Las ventajas principales son: La

fuerza P se reparte en dos partes, por los que la fuerza en cada plano es solo la mitad de la que se tendria en un solo plano, se tiene una condición de carga más simétrica.

ometidos a corte en dos plano

Pl2-(

�. P/2

P/2 _ ...

1:---,,-p

.-__,..--.--1� :

1 --.- p

P/2

2.3. 7. FaUas en juntas apernadas.

Las fallas en unión apernada pueden darse en el perno o en el material base, estas pueden ser por corte, aplastamiento, tracción o flexión. La figura 2.12 muestra gráficamente los tipos de fallas que se presentan. Los orígenes de estas fallas pueden por diseñ.o, un apriete defectuoso, materiales subestandares, etc.

Corte Corte

Aplastamiento Aplastamiento

Tracción

Flexión Tracción

Figura2.12. Fallas comunes en juntas típicas.

i. Separación y distancias mínimas de agujeros de pernos a borde.

Antes de ello se tiene las siguientes definiciones:

PASO: Es la distancia de centro a centro entre pernos.

GRAMIL: Es las distancia de centro a centro entre hileras de pernos, figura 2.13.

La especificación LRFD (J3.3) estipula una distancia mínima centro a centro para

g

Figura 2.13. Separación entre agujeros y agujero-borde.

ü. Distancia mínima al borde.

Los pernos no deben colocarse muy cerca al borde de un miembro por dos razones

principales. El punzonado de los agujeros muy cercanos al borde puede ocasionar que el acero

opuesto al agujero se abombe o se agriete y existe el peligro que el sujetador desgarre al metal.

En la práctica común consiste en colocar el sujetador a una distancia mínima de borde de la

placa igual a 1.5 o 2.0 veces el diámetro del sujetador. Esto se muestra en la tabla 2.9.

Tabla 2.9 Distancias mínimas a bordes (�ulg).

1/2" 7/8" 3/4"

5/8" 1 1/8" 7/8"

3/4" 1 1/4" l"

7/8" 11/2" 1 1/8"

l" 1 3/4" 1 1/4"

1 1/8" 2" 1 1/2"

1 1/4" 2 1/4" 1 5/8"

La especificación 13.5 del LRFD establece que la separación máxima centro a centro de pernos para miembros no expuestos a la corrosión es de 24 veces el espesor de la placa más delgada, pero sin exceder de 12 Pulg. Para miembros expuestos a la corrosión es de 14 veces el espesor de la placa más delgada pero sin exceder 7 pulg.

2.3.8. Juntas soldadas.

La soldadura es un proceso en el que se unen partes metálicas mediante el calentamiento de

sus superficies a un estado plástico, permitiendo que las partes fluyan y se unan con o sin adición de otro metal fundido. La química de los aceros manufacturados actualmente está especialmente formulada para una buena soldabilidad.

Ventajas de la soldadura

► Permite grandes ahorros en el peso del acero utilizado. Las estructuras soldadas

permiten eliminar un gran porcentaje de placas de unión tan necesarias en

estructuras atornilladas.

► Tiene una zona de aplicación mucho mayor a los pernos ejemplo unión tubería con

estructura.

► Son más rígidas porque los miembros están soldados directamente uno a otro, las

juntas apernadas son más flexibles.

► Se usa menos piezas y como resultado se ahorra tiempo y detalle, fabricación y

montaje de la obra.

2.3.9. Inspección de las soldaduras.

Para que una soldadura sea eficiente deben segwrse tres pasos: establecer buenos procedimientos de soldadura, usar soldadores calificados y emplear inspectores competentes en

obra, estos según la A WS y el AISC para soldaduras.

Para lograr una buena soldadura existe una sene de factores entre los que pueden mencionarse la selección apropiada de electrodos, corriente y voltaje; propiedades del metal base y de aportación.

i. Inspección visual

. Mediante esta se debe reconocer buenas soldaduras en su forma, dimensiones y apariencia general está basada en el A WS B 1.1. En la figura 2 .14 se muestran fisuras en una soldadura.

Cualquier grieta, superposición o penetración incompleta puede comprometer la integridad

Fisura Longitudinal

Fisura

Figura 2.14. Fisuras Longitudinales vs. Transversales.

ü. Líquidos penetrantes.

Fisura Transversal

Diversos tipos de tinturas pueden extenderse sobre las superficies de soldadura; estos

líquidos penetraran en la grietas que se encuentren en la superficie y sean poco visibles después

se limpia el exceso de está y se aplica un polvo absorbente el cual hará que la tintura salga a la

superficie de forma visible al ojo humano. La figura 2.15 muestra los procesos descritos para la

inspección de soldaduras por líquidos penetrantes.

INSPECCIONA

üi. Partículas magnéticas.

En este proceso se magnetiza eléctricamente, los bordes de las grietas superficiales cercanas a la superficie se vuelven polos magnéticos y si se esparce polvo seco de hierro o un

líquido con polvo en suspensión el fantasma magnético es tal que queda detectada la ubicación, forma y aun tamaño de la grieta. La figura 2.16 muestra el proceso para la detección de grietas en soldadura.

Corriente. magnetizante

Corriente magnetiza nte

Fluio maanétlco

Figura 2.16. Proceso de inspección de soldadura por partículas magnéticas.

iv. Prueba ultrasónica.

Las ondas sónicas se envían a través del material que va a probarse y se refleja desde el lado opuesto a este. La onda reflejada se detecta en un tubo de rayos catódicos; los defectos en

aceros con granos extremadamente gruesos. La figura 2.17 muestra un bosquejo del proceso de

inspección por ultrasonido.

Figura 2.17. Proceso de inspección de soldadura por Ultrasonido.

v. Procedimientos radiográficos.

Pueden utilizarse para verificar estructuras importantes por el costo, El uso de máquinas de

rayos X portátiles donde el acceso no es un problema y el uso de radio y cobalto radioactivo

para tomar fotografias son métodos de prueba excelentes. Úna desventaja es el peligro de la

radioactividad. La figura 2 .18 es la radiografia obtenida a una junta soldada.

2.3.10. Tipos de soldadura según su disposición y fuente.

La soldadura usada para la estructura de acero puede ser por arco eléctrico, gas, etc. los cuales se detallaran a continuación. También pueden ser diferenciados por su modo de aplicación plano, horizontal, vertical, etc. El cual se muestra en la figura 2.19.

Para el montaje de estructuras se usa principalmente en modificaciones y reparaciones,

estas son principalmente soldadura por Arco eléctrico. A modo de referencia se detallan otros

tipos de soldadura. Los tipos de por arco se detallan en la figura 2.20.

i. Soldadura de arco con electrodos revestidos (SMA W)

La característica más importante de la soldadura con electrodos revestidos, es que el arco

eléctrico se produce entre la pieza y un electrodo metálico recubierto. El recubrimiento protege

el interior del electrodo hasta el momento de la fusión. Con el calor del arco, el extremo del

electrodo se funde y se quema el recubrimiento, de modo que se obtiene la atmósfera adecuada

para que se produzca la transferencia de metal fundido desde el núcleo del electrodo hasta el

bañ.o de fusión en el material base. El más común es la soldadura.

El factor principal que hace de este proceso de soldadura un método tan útil es su

simplicidad y, por tanto, su bajo precio. A pesar de la gran variedad de procesos de soldadura

disponibles, la soldadura con electrodo revestido no ha sido desplazada del mercado. La

sencillez hace de ella un procedimiento práctico; todo lo que necesita un soldador para trabajar

es una fuente de alimentación, cables, un porta-electrodo y electrodos. El soldador no tiene que

procedimiento es excelente para trabajos de reparación, fabricación y construcción. Además, la soldadura SMA W es muy versátil. Su campo de aplicaciones es enorme: casi todos los trabajos de pequefla y mediana soldadura de taller se efectúan con electrodo revestido; se puede soldar metal de casi cualquier espesor y se pueden hacer uniones de cualquier tipo.

ü. Soldadura por electrodo no consumible protegido (TIG)

A diferencia de las soldaduras de electrodo consumible, en este caso el metal que formará

el cordón de soldadura debe ser afladido externamente, a no ser qu� las piezas a soldar sean específicamente delgadas y no sea necesario. El metal de aportación debe ser de la misma composición o similar que el metal base; incluso, en algunos casos, puede utilizarse

satisfactoriamente como material de aportación una tira obtenida de las propias chapas a soldar.

La gran ventaja de este método de soldadura es, básicamente, la obtención de cordones más

resistentes, más dúctiles y menos sensibles a la corrosión que en el resto de procedimientos, ya que el gas protector impide el contacto entre la atmósfera y �l bailo de fusión. Además, dicho

gas simplifica notablemente el soldeo de metales no ferrosos, por no requerir el empleo de desoxidantes, con las deformaciones o inclusiones de escoria que pueden implicar. Otra ventaja de la soldadura por arco con protección gaseosa es que permite obtener soldaduras limpias y uniformes debido a la escasez de humos y proyecciones; la movilidad del gas que rodea al arco transparente permite al soldador ver claramente lo que está haciendo en todo momento, lo que

incide favorablemente en los costes de producción. Además, la deformación que se produce en

las inmediaciones del cordón de soldadura es menor.

ili. Soldadura por electrodo consumible protegido (MIG-MAG).

En la soldadura MIG, el gas es inerte; no participa en modo alguno en la reacción de

soldadura. Su función es proteger la zona critica de la soldadura de oxidaciones e impurezas

exteriores. Se emplean usualmente los mismos gases que en el caso de electrodo no

consumible: argón, menos frecuentemente helio, y mezcla de ambos.

En la soldadura MAG, en cambio, el gas utilizado participa de forma activa en la soldadura.

Su zona de influencia puede ser oxidante o reductora, ya se utilicen gases como el dióxido o el

argón mezclado con oxígeno. El problema de usar C02 en la soldadura es que la unión

resultante, debido al oxígeno liberado, resulta muy porosa. Además, sólo se puede usar para

soldar acero, por lo que su uso queda restringido a las ocasiones en las que es necesario soldar

grandes cantidades de material y en las que la porosidad res�ltante no es un problema a tener

en cuenta.

Hori;,.ontal

Pl,lllil

_

...

..

.,.,...,..,_

Figura 2.20 Procesos de soldadura, ·sMA W, TIG & MIG

2.4. Estructuras básicas en la construcción.

La estructura de un edificio está compuesta por distintos elementos, todos ellas cumplen

una función específica dentro del edificio. Dentro de ellas tenemos las columnas que son los

pilares sobre el cual se soporta todo el conjunto, las vigas que son elementos de unión y soporte

base de equipos o plataformas de operación, los arriostres que son la estructura que

proporciona rigidez al edificio. También podemos identificar conjuntos de elementos

estructurales que según su configuración o funcionalidad son clasificados en los siguientes:

2.4.1. Marcos/Pórticos

Un marco puede definirse como una estructura compuesta de dos o más miembros que se

unen mediante juntas, algunas de las cuales son resistentes a momentos para formar una

J)

A B e

G H 1

D r; F

A � &

.,_,�. !?"Vl�" -��;."!,o!P' �,. , ..

i�;.-Figura 2.21. Modelo de marcos estructurales.

2.4.2. Armaduras.

Una armadura es un conjunto de elementos lineales arreglados en forma de triángulo o combinación de triángulos para dar lugar a una resistencia rígida y plana. Algunos ejemplos se

ObSOIIIII -Vmbal

SOr,01(,C!

h::---f�-r-�-��-JJ•�J'1!{181«1

Figura 2.22. Armaduras estructurales.

2.4.3. Estructuras De Tensión.

En las estructuras de, tensión, los principales miembros que soportan carga son cables,

riostras o tirantes. Se utilizan placas, barras o perfiles como tirantes. En la figura 2.23 tenemos

un ejemplo de este tipo de estructura. Este modelo se presenta dentro de modelos de armadura

o pórticos por ejemplo con tensores en una estructura de techo.

L

Tirante (tmrión)

Viga de pl.,o

sus¡,mdldll ddti,cl,o

2.5. Cimentaciones básicas.

Las estructuras se soportan principalmente sobre pedestales de concreto y entre estas se

coloca una base Grout cementicio (Sikagrout 212) en un espesor de 50mm aprox. (Según

diseño) el cual sirve para lograr que todas las bases se encuentren niveladas al milímetro

mediante verificación topográfica y además como elemento transición entre el acero y la base

de concreto.

La estructura se podrá instalar una vez se garantice que la base de concreto alcance como

mínimo el 70% de resistencia nominal final.

2.6. Aseguramiento de la calidad.

El aseguramiento de la calidad en la construcción de un edificio de acero se basa

principalmente con la elaboración de protocolos de liberación por cada una de las etapas del

proyecto y la verificación de los certificados de calidad de cada uno de los equipos y materiales que se usan durante la construcción.

Desde la fabricación en donde se verifican la calidad de los materiales, la soldadura

aplicable en la construcción, las dimensiones del elemento fabricado, el granallado y la pintura

del elemento estructural.

En el montaje se requiere el apoyo topográfico para la instalación de placas de nivelación,

topográficos los cuales solo emiten cuando se encuentran dentro de la tolerancia permitida según se establezca en el proyecto.

El torque de la estructura es el que garantiza la rigidez del conjunto, las pistolas deben tener su certificado de calibración y una vez terminado y verificado el torque se emiten protocolos de torque de la juntas.

Finalmente se tiene el retoque de pintura que una vez concluido permite emitir un protocolo de entrega de la estructura al cliente.

2.7. Izaje de estructuras, equipos y herramientas.

El izaje es el proceso de levantar un elemento, para el caso del Montaje de estructuras estas pueden ser con el uso de equipos como grúas, winches, etc. y el izaje manual donde se usan

herramientas como tecles, poleas, tirfor, etc.

Los trabajos de montaje de estructura se basan principalmente en el uso de estos equipos y herramientas los cuales vamos a detallar a continuación.

2. 7.1. Equipos.

L Grúas

Existe una gran variedad de grúas diseñ.adas para distintas actividades las más comunes para el montaje de estructuras son:

► Grúas de Celosía

► Grúa Torre.

► Puente Grúa.

Las grúas son requeridas según el tipo de estructura a instalar, condiciones de terreno, y proceso constructivo a efectuar durante el montaje. Los tipos de grúas más comunes en el montaje se muestran en la figura 2.24.

6Ño telescópica fflOfttada sobre ruedas

(Estación de control

giratoria)

t

-... "_

6nlo. con bOOl'I\ de

celosía

Grúa puente

Figura 2.24. Grúas para montaje de estructuras.

ii. Manlift

Los Manlift son equipos con plataformas de elevación para personal que alcanzan alturas de hasta 50 mts de altura solo para uso específico traslado de personal y herramientas para

trabajos en altura, estos están diseñados para trabajar a 32Km/hr, tienen la facilidad de ser articulados, y se puede trasladar con personal dentro del canasto. La figura 2.25muestra un manlift articulado.

Figura 2.25. Manlift JLG 120 Pies Articulado.

üi. Telehandler/Montacargas

(a)

Figura 2.26. (a) Telehandler, (b) Montacargas.

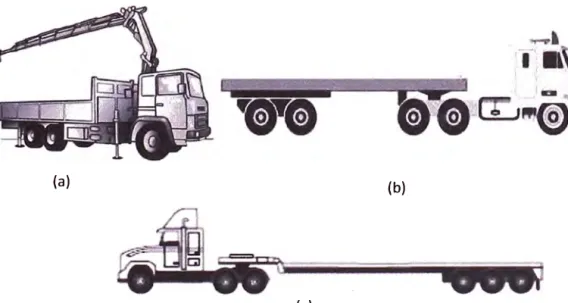

iv. Plataforma, Hiab y Cama Baja.

Son equipos de transporte de material, estos tienen en promedio una capacidad de 30 Ton

en promedio y hasta 100 Ton para un Cama Baja. Su uso es requerido para traer materiales

desde el punto de fabricación hacia al proyecto además de traslado interno dentro del proyecto.

En la figura 2.27 se muestra los tipos básicos.

(a) (b)

(e)

2.7.2. Herramientas de levante (izaje).

Las herramientas de levante son accesorios que permiten el izaje de las estructuras de forma

manual cuando no existe la posibilidad de usar grúas para el izaje. Entre ellas tenemos:

i. Tecles

Son elementos de izaje para instalación de elementos menores su uso común es con cadena,

se tiene de diferentes capacidades desde 1, 2 .. 10, 20 Ton según se requiera. En la figura 2.28

se muestra un modelo típico.

Figura 2.28. Tecles para Izaje.

ü. Tirfor

Elementos de Izaje y de tensión para alineamiento de estructuras trabajan con un estrobo,

estos existen también en diferentes capacidades según sea el uso. Pueden trabajar de modo

H

L

Figura 2.29. Tirfor.

2.7.3. Accesorios de Izaje.

Los accesorios de elevación son componentes no unidos a la máquina, situados entre ésta y la carga o por encima de la carga que permiten su manipulación dentro del espacio de trabajo, existe muchos accesorios de izaje que se muestran en la figura 2.30, aquí describiremos los más importantes.

i. Eslinga/Estrobo (Cable acerado)/Poliéster.

La eslinga es una herramienta de elevación. Es el elemento intermedio que permite enganchar una carga a un gancho de izado o de tracción. El material del que está hecha la

eslinga puede ser material sintético (poliéster generalmente) o acero, constituyen uno de los accesorios más utilizados en la elevación de cargas y conformación de maniobras. La figura 2.31 muestra tipos de cable acerado y la figura 2.32 muestra tipos de eslinga de poliéster.

MODELOS DE ESTROBOS

Figura 2.31. Estrobos (cables de acero).

ii. Grillete

Arco semicircular de hierro cuyos extremos se aseguran con un perno que sirve para sujetar una eslinga. Estos están diseñados para distintas capacidades de según el tamaño. Los más

comunes son desde 1/2 Tonelada hasta 55 Toneladas. En la figura 2.33 se muestra algunos tipos de grillete.

1

1- ��chav�:c�ar. �- JJ'é,cJiaveta cuadrada.

3- t>e·cbaveta-<Íe �

4- De chaveta cilíndrica con pasa<1or. 5- De chaveta de tuerca y pasador.

6- De chaveta tjrcular con tuerca y pasadQr,

üi. Maniobra de estrobos múltiple

Es un sistema de estrobos para la instalación de varias vigas de acero con un solo izaje. Esta

maniobra lo permite el OSHA 1926 Subpart R, el cual nos permite elevar hasta 5 elementos en

un solo izaje de tal modo que se mejoran los tiempos de instalación de estructura. En la figura 2.34 tenemos un ejemplo.

••

••

.

••.

•

..

.

Figura 2.34. Maniobra de estrobo múltiple.

iv. Herramientas del Montajista estructural.

evitar accidentes de trabajo. En la figura 2.35 tenemos los punzones y las llaves, en la figura 2.36 tenemos un portaherramientas para estos punzones y llaves .

. - -·---

-Figura 2.35. Punzones/llaves.

v. Herramientas de anclaje para trabajos en altura.

Para la ejecución de trabajos en altura se requirió de andamios, plataformas de elevación y de herramientas especiales que se muestran a continuación:

a

h

e d

DESCRIPCIÓN DEL PROYECTO

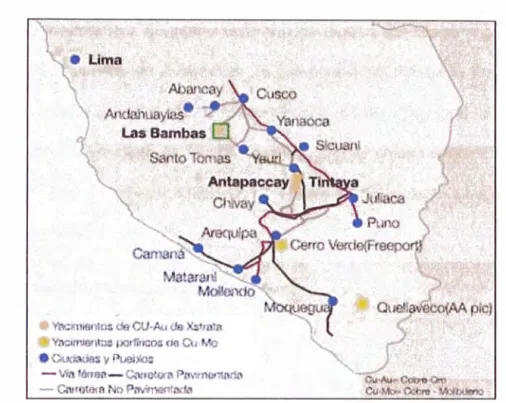

3.1. Ubicación

El Proyecto Antapaccay, es en un yacimiento de pórfido de cobre que se ubica en el lado

oriental de los Andes Peruanos. Politicamente se ubica en el Distrito de Espinar, Provincia de

Espinar, Región Cusco, aproximadamente a 4 000 msnm, en la figura 3.1 se muestra el mapa

de ubicación, está ubicado a unos 10 kilómetros de la mina a cielo abierto Tintaya, de tal modo

Figura 3.1. Mapa de ubicación del proyecto, Antapaccay.

3.2. Etapas que comprende el proyecto.

La nueva mina inicio sus operaciones una vez que la mina Tintaya llegó al final de su vida

útil. El desarrollo del yacimiento Antapaccay permite incrementar en 60% la producción anual

de cobre en concentrado de Tintaya, a 160.000 toneladas en promedio, en el transcurso de los

seis primeros años y transformará a la mina en una empresa de larga vida útil, cuya operación

se prolongará durante, al menos, 20 años según los recursos minerales conocidos a la fecha. Se

muestra un mapa general del proyecto en la figura 3.2.

Tintaya-Antapaccay se beneficia de una baja considerable en los costos gracias a una

moderna planta concentradora. La mina a cielo abierto Tintaya agotada sirve para depositar los relaves mineros provenientes de Antapaccay, lo que permite disminuir en forma considerable tanto la huella ecológica como los costos de capital del proyecto. El mineral se trata en la nueva

planta concentradora a un ritmo de 70 mil toneladas diarias, mientras que el concentrado es transportado por tierra al Puerto de Matarani, para luego ser despachado a los diversos clientes distribuidos por el mundo.

El proyecto Antapaccay comprende lo siguiente:

Inversión US$1.470 millones

Dos tajos abiertos

Planta concentradora, línea única, con capacidad para tratar una capacidad nominal de 70 mil toneladas por día de mineral sulfurado mediante trituración/flotación.

Producción inicial de 160 mil toneladas de cobre por año de cobre en concentrados.

Recurso mineral actual: 720 Millones toneladas de cobre con una ley de 0.56% de cobre,

Figura 3.2. Mapa sobre el área del proyecto, Antapaccay.

3.3. Cronograma general del proyecto.

Antapaccay fue un proyecto de inicio rápido, la construcción se inició cuando la ingeniería

tenía un 60% de avance, la procura (compra) inició junto con el movimiento de tierras como se

muestra en cronograma de la figura 3.3. Lo que sugiere tener una buena planificación porque

Id INartx-ecetaree

1 CronognmadEl ¡n>�to.

� lngmler1a

-� - -. - -lrg¡;::¡a-iaPiicial

-lrga,ierla ce detalle

Proctn .

--M0if'K)S & Chancackr Qrcs Equipes

8 Construcción

10 --- Mo\inient>detierraS

� Plartaeqt.i¡nsyctrcs. ,___. 12 Producción

,___,__ 13

_____

Prll=basPrailccién

2009 l 2>10 l 2011 2:>12 12013 12014

T1 T2 T3 T4

..

IT1 T2 T3 T4IT1 T2 T3 T4 T1 T2 T3 T47T1 T2 T3 T4IT1 T2...

1

1

1 1 '

E

__ .:.:..;_ __ ·_·;_

Figura 3.3. Cronograma de general del proyecto.

...

1

...

,

...

' 1

1 1 ¡

3.4. Organización general del proyecto.

La construcción del proyecto la realizó la asociación Bechtel -GyM que conformar BGYM, esta tiene como cliente a la minera Xstrata. El contrato es denominado por administración de

recursos que significa que el cliente cubre todos los recursos usados durante la construcción de la mina independientemente del avance del mismo.

El control de obra se obtuvo por ratios definidos, lo que nos proporc10na según los

El proyecto tiene las gerencias de Construcción, Procura, Ingenieria, ESH, Seguridad,

Control de proyectos y Contratos tal como se indica el organigrama de la figura 3.4. Todas ellas se encuentran al mismo nivel jerárquico según Ja estructura de] proyecto.

La operación de la mina cuenta actualmente con una mano de obra permanente de 1.100

Gerencia do

Conslrucción

GyM

Gerencia de Procura

1 1

Gerencia de Ingeniería11

Gerenda de ESHBechtel Bechtel Bechtel/GyM

Geranci� de Seguridad

Bechtel

Gerencia de Control Proyectos 8echtel Gerenáade Contrat� Bechtel ---+ / +---,, I

1 1---l

1 ! 1 Coocteto/1 Concrete 1

1

1

Struc. Steel//1 Monl Estrue1uras

1

1

1 1 1

MechanlcaW

1 Mont. Mecánico

1

[

: 1 1

Ball lllill/1 1 Montaje Molinos 1 ! [ 1 1 1 1 1 1 1 1 1 ! 1 1 Plping// Montaje de Tubería E&UI ElectJk:idad e lnttumen!aclón P<:me</1 Sobestación Cllancador Primario. Area1 ConcentrailorAtea 2 Flotación Area3

Espesador de Concentrados Atrm4 Espesadorde Relaves Areas

'

/---·--- INTERACCÍÓN DISCIPLINA CON AREAS ---· ______ ..,

Figura 3.4. Organización del proyecto Antapaccay.

1

suministro el 95% de las estructuras en total 6612 del edificio de molienda.

El transporte de las estructuras las realizaron principalmente las empresas Acoinsa y

Triton, el transporte de la estructura desde la ciudad de lima al proyecto tuvo una duración

aproximada de 5 - 7 días.

Esto fue un factor clave para la planificación de las actividades en muchas ocasiones se

evitó la descarga en almacenes por temas de prioridad y la estructura que llegó se descargó

e instaló directamente.

3.6. Edificio de molienda.

En el edifico de molienda se tritura la materia prima mediante los Molinos Sag y

Molino de Bolas. Es el edificio más complejo del proyecto (figura3.5) , tenemos en este

edificio 6961 Toneladas de las 10'000 toneladas que comprende todo el proyecto en ella se

máquinas industriales para moler una sustancia a piezas uniformes. Ambos utilizan un

tambor giratorio con bolas de acero para romper sustancias tan diversas como minerales

metálicos. Los molinos SAG tienen una serie de caracteristicas adicionales, tales como

levantamiento de placas y grandes rocas, así como las bolas de acero, por lo general son

utilizados en el primer paso del proceso de molienda. Los molinos de bolas pueden hacer

pulidos muy finos, con pequeñas bolas de acero., en minería se usa ampliamente, en la

cual se tritura el material. En la figura 3.6 se muestra el Molino de Bolas del edificio de

molienda en el proyecto Antapaccay.

3.6.2. Salas Eléctricas y de control.

Las salas son los módulos desde donde se controla todo el edificio, la sala eléctrica se

encarga de la distribución y alimentación de todos los equipos del edificio, mientras que la

sala de control se encarga de todos los equipos de instrumentación y monitoreo del edificio

en esta se pueden verificar la operación correcta de los equipos. Se tiene en el proyecto

Antapaccay una sala eléctrica y una sala de control, ver la figura 3. 7 la sala de control

del edificio de molienda.

Figura 3.7. Sala de Control edifico de molienda, Antapaccay.

3.6.3. Hidrociclones

Un hidrociclón es un dispositivo para clasificar, separar partículas o especie en una

suspensión líquida-solida. Los hidrociclones también encuentran aplicación en la

separación de los líquidos de diferentes densidades para el proyecto Antapaccay existen

Figura3.8. Hidrociclon en edifico de molienda, Antapaccay.

3.6.4. Zaranda Vibratoria

La zaranda vibratoria separa los materiales con sobre tamaños en la descarga de los

molinos, y las desvía a una faja que transporta el material a un chancador Pebbles para su molido final, para el proyecto Antapaccay existe solo una zaranda en la descarga del molino SAG. En la figura 3.9 la zaranda que se ubica en la descarga del molino Sag.

3.6.5. Puentes Grúa

En el edificio se tiene dos puentes grúas Kone-Cranes de 80 y 115 Toneladas estos se encuentran sobre la estructura sobre unas vigas carrileras, para que estas puedan trabajar el

edifico debe estar totalmente torqueados, el puente grúa se usa en el mantenimiento del edificio y sus equipos. En la figura 3.10 se muestra el puente grúa de 80 Toneladas correspondiente al molino de bolas.

Figura 3.10. Puente Grúa Konecranes 80 Ton de capacidad, Antapaccay.

3.6.6. Transformadores

Los transformadores reciben energía de la subestación y para luego enviarlas a los

Figura 3.11. Transformador molino de Bolas, Antapaccay.

3.7. Organigrama de la disciplina de montaje.

El equipo de montaje de estructuras estaba conformado por tres Superintendentes, dos personas en oficina técnica de campo y cuatro supervisores de campo como se muestra en

la figura 3.12.

1

Dpty Supt Stcel ndrés QuispeGriodog 1/Pebblo Crushlng

Facilily 230- 2�0-310-320

Su¡>. Ju>n Mlql,<r•

Sil!', e>,carC.lA!llw

l.cnd Supt Stecl

Cesar Dooayre

1

1

Supt Stcel1

1

1

Duberly Florez______ 1 ______ � Ofttlna TEcn"11 �

1 Joh:ui Ro(lon

Flo<alfon I/Contoo1ra:e

1 ·--·-·-·---·.J

1 ¡-·�:¡;�-,

' - - - Í Neloon Mamanchura 1 ·-·-·-·- _,_,..J

D<lwaleritig //Flher PlanV/ FIiier

Thlckeningll MolyWeolm Plant Cake Storae

Fncill!y 330-�70 Faciity410-<l21).430

S<,p.f.dg.1rMorolc:s Sllf!. J-Pl(tl.•rio Sali113.�

Sup. Ju:to ,\h.qucm. s�. Üf.car Cab:W,111

Figura 3.12. Organigrama de la disciplina de Montaje.

3.8. Cronograma de montaje de estructuras.

Talir:gs Thlckaning Grallng 11

Tailings Pipeline

Faofily 51().530-530-650

Slip. Ju�n l',l.lQIICffl

Sup. OA'Ur �a!.ll,i;:w1

En la etapa de planeamiento se desarrolló un plan de montaje que contemplaba 1 O meses de montaje, en la figura 3.13 se muestra el cronograma inicial del proyecto por