ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA

Y ELÉCTRICA

INGENIERÍA EN CONTROL Y AUTOMATIZACIÓN

PROPUESTA DE MEJORA EN EL SISTEMA DE CONTROL PARA

UNA HIDRATADORA DE CAL

TESIS

QUE PARA OBTENER EL TÍTULO DE INGENIERO EN CONTROL Y

AUTOMATIZACIÓN

PRESENTA

TLALOC SOTO LÓPEZ

ASESORES

ING. RICARDO HURTADO RANGEL

ING. ARMANDO TONATIUH AVALOS BRAVO

A DIOS:

Y a la vida por haberme rodeado de familia y amigos que siempre me brindaron su apoyo y consuelo en las etapas más difíciles de mi vida, ya que sin ellos no habría sido posible alcanzar esta meta, este sueño.

A MI PADRE:

Por su cariño y apoyo todos estos años, ya que sin sus enseñanzas no sería la persona que soy el día de hoy.

A MI HIJA Y A MI ESPOSA:

Por estar a mi lado incondicionalmente, por entenderme y ayudarme a concluir este sueño después de tanto tiempo.

A MIS ASESORES:

Por guiarme durante mi estancia en la ESIME, por sus enseñanzas, y por acompañarme hasta lograr alcanzar el título de Ingeniero.

A MIS COMPAÑEROS DE TRABAJO:

Al Ing. Horacio Vargas, al Ing. Gabriel Duran, y a los Sres. José Manuel Hernández, Javier Alameda, y todos los compañeros que compartieron conmigo sus conocimientos y experiencia del proceso de hidratación, ya que me fueron de gran ayuda en la realización de esta tesis.

Página 4

ÍNDICE

OBJETIVO --- 11

INTRODUCCIÓN. --- 11

PLANTEAMIENTO DEL PROBLEMA. --- 12

JUSTIFICACIÓN. --- 13

CAPÍTULO 1 --- 14

PROCESO DE ELABORACIÓN DE LA CAL HIDRATADA. --- 14

1.1 LA CAL Y SU PROCESO DE PRODUCCIÓN --- 15

1.2 PROCESO DE OBTENCIÓN DE LA CAL SIMPLIFICADO --- 15

1.2.1 Extracción --- 16

1.2.2 Trituración --- 16

1.2.3 Manejo de piedra --- 16

1.2.4 Calcinación --- 16

1.2.5 Pet coke --- 17

1.2.6 Enfriamiento --- 17

1.2.7 Inspección --- 17

1.2.8 Cribado --- 17

1.2.9 Trituración y pulverización --- 17

1.2.10 Hidratación --- 17

1.2.11 Propiedades físico químicas de la cal hidratada --- 17

1.2.12 Propiedades físicas del proceso de hidratación de cal --- 18

1.2.13 Envase y embarque --- 19

1.3 LA CAL EN LA CONSTRUCCIÓN --- 19

1.3.1 Aplicaciones de la cal en la construcción --- 19

1.4 LA CAL EN LA INDUSTRIA --- 22

1.4.1 Aplicaciones de la cal en la industria--- 22

CAPÍTULO 2 --- 25

CONCEPTOS BÁSICOS DE CONTROL AUTOMÁTICO DE PROCESOS. --- 25

2.1 ELEMENTOS DEL SISTEMA DE CONTROL --- 25

2.2 SISTEMA DE CONTROL DE PROCESOS --- 27

2.2.1 Conceptos de instrumentación --- 29

2.3 INSTRUMENTACIÓN EN LA INDUSTRIA CALERA --- 30

2.3.1 Medida de temperatura --- 31

Página 5

2.3.3 Detector resistivo de temperatura (RTD) --- 33

2.3.4 Medida de presión --- 36

2.3.5 Presión absoluta --- 37

2.3.6 Presión atmosferica --- 37

2.3.7 Presión diferencial --- 37

2.3.8 Presión relativa--- 38

2.3.9 Medidores de presión capacitivos --- 38

2.3.10 Medidores de presión resistivos --- 39

2.3.11 Medida de flujo --- 40

2.3.12 Medidor electromagnético de caudal --- 41

2.3.14 Medidores por desplazamiento positivo --- 42

2.3.15 Medida de peso --- 43

2.3.16 Galga extensiométrica --- 44

2.3.17 Células de carga hidráulicas --- 46

2.4 ARQUITECTURAS DE CONTROL --- 46

2.4.1 Control por retroalimentación --- 47

2.4.2 Control de relación --- 48

2.4.3 Control en cascada --- 51

2.4.4 Control por acción pre calculada (feedforward) --- 54

2.4.5 Control selectivo (sobre flujo) --- 56

2.5 ACCIONES DE CONTROL --- 58

2.5.1 Control on-off --- 58

2.5.2 Control proporcional --- 59

2.5.3 Control integral --- 60

2.5.4 Control proporcional e integral --- 61

2.5.5 Control proporcional y derivativo --- 62

2.5.6 Control proporcional integral y derivativo --- 63

CAPÍTULO 3 --- 65

INSTRUMENTACIÓN Y CONTROL DEL PROCESO DE ELABORACIÓN DE CAL HIDRATADA. --- 65

3.1 HIDRATADORA --- 65

3.2 OPERACIÓN DE LA HIDRATADORA --- 67

3.2.1 Operación en auto --- 68

3.2.2 Operación en manual --- 68

Página 6

3.3.1 RTD´s --- 72

3.3.3 El integrador de peso --- 72

3.3.4 El medidor de flujo --- 73

3.3.5 El variador de velocidad --- 74

3.3.6 El controlador (PLC) --- 75

CAPÍTULO 4 --- 76

PROPUESTA DE MEJORA DEL SISTEMA DE CONTROL ACTUAL DE LA HIDRATADORA. --- 76

4.1 CRITERIOS DE MEJORA DEL SISTEMA --- 76

4.1.1 La temperatura en el proceso de hidratación --- 76

4.1.2 El tiempo de residencia --- 76

4.1.3 La presión en el proceso de hidratación --- 77

4.1.4 El flujo en el proceso de hidratación --- 77

4.1.3 El pesaje en el proceso de hidratación --- 77

4.2 SELECCIÓN DE CRITERIOS --- 77

4.3 SELECCIÓN DE INSTRUMENTOS PARA EL PROCESO DE HIDRATACIÓN --- 78

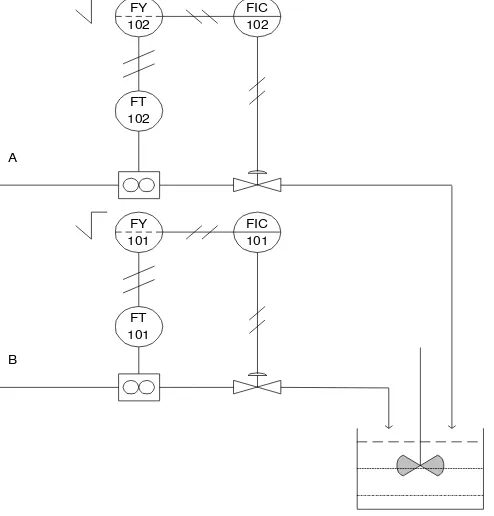

4.4 SISTEMA DE CONTROL PROPUESTO --- 83

4.5 ESTRATEGIA DE CONTROL PROPUESTA --- 83

4.6 MODOS DE OPERACIÓN --- 85

4.7 FILOSOFÍA DE CONTROL --- 89

4.7.1 Filosofía Para el sistema en auto --- 89

4.7.2 Filosofía para el sistema en manual --- 90

4.8 INSTALACIÓN Y MONTAJE --- 91

4.8.1 Modificación de la pantalla --- 91

4.8.2 Modificación en el programa --- 92

4.8.3 Instalaciones y equipos --- 92

4.8.4 Conexiones --- 94

CAPITULO 5 COSTO DEL POYECTO. --- 96

5.1 COSTOS DEL CABLE --- 96

5.2 COSTOS DE TUBERIA --- 96

5.3 COSTOS VARIOS --- 96

5.4 COSTOS DE MANO DE OBRA --- 97

5.5 COSTOS DE DISEÑO E INGENIERÍA --- 97

Página 7

5.7 PERDIDAS POR MATERIAL NO PRODUCIDO --- 98

5.8 RECUPERACIÓN DE LA INVERSIÓN --- 99

CONCLUSIONES. --- 100

BIBLIOGRAFÍA. --- 101

Página 8

ÍNDICE DE FIGURAS

Figura 1.0 Diagrama de flujo de elaboración de la cal. ... 16

Figura 2.0 Diagrama de flujo de control de proceso. ... 26

Figura 2.1 Intercambiador de calor. ... 28

Figura 2.2 Sistema del control del intercambiador de calor. ... 29

Figura 2.3 Termopar. ... 32

Figura 2.4 Tipos de sondas. ... 34

Figura 2.5 Conexiones de RTD´S. ... 35

Figura 2.6 Elemento primario capacitivo. ... 39

Figura 2.7 Transductor resistivo. ... 40

Figura 2.8 Principio de funcionamiento del medidor electromagnético. ... 41

Figura 2.8a Conexión del elemento primario. ... 42

Figura 2.9 Medidor de ruedas ovales. ... 43

Figura 2.10 Galga extensiometrica. ... 45

Figura 2.11 Célula de carga hidráulica. ... 46

Figura 2.12 Diagrama de bloques control por retroalimentación. ... 47

Figura 2.12a DTI control por retroalimentación. ... 48

Figura 2.13 Diagrama de bloques control de relación. ... 48

Figura 2.13a Control de relación. ... 49

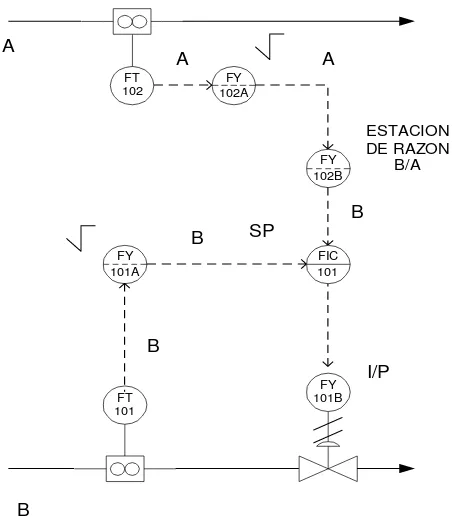

Figura 2.13b Control de relación con controlador de flujo. ... 50

Figura 2.13c Control de relación con estación de razón. ... 50

Figura 2.14 Control de razón ideal (para el ejemplo). ... 51

Figura 2.15 Diagrama de bloques de control en cascada. ... 52

Figura 2.15a Sistema de control de un intercambiador de calor. ... 52

Figura 2.16 Control en cascada con flujo y temperatura. ... 53

Figura 2.16a Control en cascada con presión y temperatura. ... 54

Figura 2.17 Diagrama de bloques de control precalculado. ... 55

Figura 2.17a DTI control feedforward. ... 56

Figura 2.18 DTI control selectivo. ... 57

Figura 2.19 Diagramas de bloques de control on-off. ... 59

Figura 2.20 Brecha diferencial del control on-off. ... 59

Figura 2.21 Diagrama de bloques de control proporcional. ... 60

Figura 2.22 Diagrama de bloques control integral. ... 61

Figura 2.23 Diagrama de bloques control proporcional e integral. ... 61

Figura 2.24 Acción proporcional integral con entrada escalón unitario. ... 62

Figura 2.25 Diagrama de bloques de control proporcional y derivativo. ... 63

Figura 2.26 Acción proporcional y derivativa con entrada rampa. ... 63

Figura 2.27 Diagrama de bloques control PID... 64

Figura 2.28 Acción PID con entrada rampa... 64

Figura 3.0 Esquema actual de hidratadora. ... 66

Figura 3.1 Diagrama de flujo del control de la hidratadora. ... 67

Figura 3.2 Diagrama de bloques del control actual. ... 69

Figura 3.3 RTD con termo pozo. ... 72

Figura 3.4 Integrador Ramsey MINI 11-101. ... 73

Página 9

Figura 3.6 Variador Allen Bradley 1336. ... 74

Figura 3.7 PLC Siemens S7 400……….75

Figura 4.0 Diagrama de bloques de control propuesto. ... 84

Figura 4.1 Diagrama de bloques propuesto para el control de presión. ... 85

Figura 4.2 Ubicación de indicadores de temperatura de las etapas (en esquema). .. 87

Figura 4.3 Deltabar S PMD70. ... 93

Figura 4.4 Montaje del transmisor. ... 94

Página 10

ÍNDICE DE TABLAS

Tabla 2.0 Tipos de termopares. ... 32

Tabla 2.1 Resistencia de RTD´s. ... 33

Tabla 2.2 Unidades de presión y equivalencias. ... 37

Tabla 4.0 Densidad del agua líquida entre 0 °C y 100 °C, presión = 1Atm. ... 80

Tabla 4.1a Variación de flujo volumétrico (6000lt/h) con respecto de la temperatura. ... 81

Tabla 4.1b Variación de flujo volumétrico (10000lt/h) con respecto de la temperatura. ... 81

Tabla 4.1c Variación de flujo volumétrico (12400lt/h) con respecto de la temperatura. ... 81

Tabla 4.2 Comparación de instrumentos. ... 82

Tabla 4.3 Selección de operación y modos de control. ... 86

Tabla 4.4 Activación de alimentación. ... 86

Tabla 4.5 Selección del retardo. ... 86

Tabla 4.6 Selección de modo de alimentación. ... 87

Tabla 4.7 Velocidad de banda 101 en manual. ... 87

Tabla 4.8 Indicación de compensación de temperatura baja. ... 88

Tabla 4.9 Indicación de compensación de temperatura alta. ... 88

Tabla 4.10 Ajuste de velocidad en manual de bomba 102. ... 88

Tabla 4.11 Selección de control del zeropoll. ... 88

Tabla 4.12 Ajuste del set-point del zeropoll. ... 89

Tabla 4.13 Ajuste manual del zeropoll. ... 89

Tabla 4.14 Ampliación del cuadro de asignación de producción. ... 91

Página 11

OBJETIVO

Actualizar el proceso de hidratación de óxido de calcio, mediante la integración de la medición y el control adecuado de sus variables, para reducir las fallas, por exceso de humedad y rechazo de producto.

INTRODUCCIÓN

El proceso de elaboración de la cal fue en sus inicios bastante simple ya que solo era cuestión de encontrar y quemar las rocas adecuadas, con el paso del tiempo este proceso se ha venido tecnificando no solo en México sino en todo el mundo ya que la cal es un material muy versátil por sus usos tanto en la construcción como en la industria.

Hoy en día la obtención de la cal es realmente interesante, pero en este caso no será descrita a fondo, y para resumir, todo comienza cuando se encuentra una cantera de roca caliza (CaO3) se extrae, se tritura, se calcina para obtener (CaO) cal viva, y en algunos casos se hidrata para obtener cal hidratada (CaOH) o cal apagada.

El presente trabajo se enfoca en una planta ubicada en Acajete, Puebla y está dedicada a la producción de la cal y sus derivados, esta empresa cuenta con el proceso completo de elaboración de cal, pero en este caso se centra en la parte de la hidratación de cal, específicamente en una hidratadora, la cual es controlada por un sistema automático computarizado y por 2 operadores, uno en cuarto de control y otro en campo. Esta hidratadora tiene aproximadamente 11 años de antigüedad, y en sus inicios su eficiencia era bastante buena, el control era el idóneo y se obtenían las metas de producción establecida, pero con el paso del tiempo y dadas las necesidades de crecimiento de la planta, el sistema de control actual es un tanto ineficiente para el equipo.

En el capitulo 1realiza una descripción breve del proceso de la obtención de la cal y sus usos tanto industriales como en la construcción, para comprender un poco más el porqué de la actual problemática en el proceso y la necesidad de realizar una mejora en el sistema.

Para poder entender mejor lo que es el control de procesos y la instrumentación es necesario tener ciertos conocimientos previos, los cuales son muy extensos, pero en el capítulo 2 se puede encontrar una breve semblanza de estos.

En el capítulo 3 se observa que para realizar una mejora en la hidratadora se requiere conocer su funcionamiento, los instrumentos de medición y control con los que cuenta, así como también saber con qué tipo de arquitectura de control funciona; en el capítulo 4 es posible establecer si los instrumentos instalados en el proceso son los adecuados y si es necesario cambiarlos, también se puede observar si el sistema de control está funcionando de manera adecuada y si requiere que se realice alguna modificación y en que parte del sistema.

Página 12

PLANTEAMIENTO DEL PROBLEMA

El área de hidratación es un área de suma importancia para la planta, ya que es donde se produce el hidróxido de calcio (cal hidratada) ya sea para su venta tanto industrial como para construcción.

El cliente al que surte directamente el área de hidratación es el área de envase y carga a granel.

El envasado se realiza en tres maquinas ensacadoras de 6, 8 y 12 bocas, y la carga a granel se realiza desde tolvas con la ayuda de mangas telescópicas, y compuertas de guillotina.

Para lograr abastecer el área de envase y carga a granel con la suficiente cal hidratada, las hidratadoras deben trabajar de manera eficiente y sin interrupciones. La cal hidratada está sujeta a varios análisis de laboratorio entre los cuales está el del % de humedad que tiene la cal hidratada, el cual varia constantemente debido la variación en la calidad del material alimentado a la hidratadora y al control de la misma.

El problema principal en la hidratadora es la constante dependencia que se tiene del operador de campo para verificar la correcta hidratación del material, por lo que si en algún momento falla la experiencia o la atención del operador ocurren atascamientos en ciertos equipos involucrados en el proceso como son: el transporte, separación y molienda, lo que en la mayoría de los casos se debe al exceso o falta de humedad, cuando esto ocurre, existe un problema aun mayor, que es el que el operador se tenga que introducir dentro de los equipos en algunas ocasiones.

Página 13

JUSTIFICACIÓN

El área de hidratación es el sustento de envase y si esta tiene paros no previstos, se van a tener retrasos en los embarques que se tengan que enviar a los diferentes clientes ocasionando inconformidad y por lo tanto reclamaciones.

Al observar el historial de paros por atascamientos ocasionados por el exceso de humedad en equipos a partir de la hidratadora en adelante, se observa que el tiempo estimado por mes es de 30 horas, y si se toma en cuenta que la capacidad de la hidratadora es de 25t/h se tiene una pérdida de material no producido por paros por atascamientos de 750 t/mes, además de 30 horas/mes hombre que se están utilizando para liberar equipos y también se tiene el re trabajo del material sacado de los equipos.

Los paros por atascamientos no solo tienen consecuencia en los retrasos de embarques, sino que también afecta directamente la vida útil de los equipos ya que para lograr liberarlos, son sometidos a esfuerzos mayores que los que tienen de diseño, se ocasionan arranques y paros intermitentes lo que ocasiona un aumento en el consumo de energía eléctrica, y sobre todo la exposición del operador a condiciones de trabajo extremas ya que si se atasca la hidratadora, es necesario que 1 o varios operadores se metan en la hidratadora a sacar el exceso de material, lo cual no es recomendable ya que el material dentro de la hidratadora alcanza una temperatura de hasta 100°C.

Todo esto se debe a la falta de control de la hidratadora, ya que el control que se tiene depende mucho de la experiencia tanto del operador de cuarto de control, como del operador de campo.

Página 14

CAPÍTULO 1

PROCESO DE ELABORACIÓN DE LA CAL HIDRATADA

Hablar de la cal es hablar de uno de los materiales más antiguos utilizados en la construcción. De acuerdo con las fuentes históricas, el aprovechamiento de la cal viva en nuestro país es anterior a la llegada de los españoles, tal como puede verse en los edificios aztecas que se conservan en el Valle de México, que ya tienen indicios del uso de este material para su obra.

Para referenciar un poco la evolución de la industria calera en México se menciona la historia del grupo Calidra que es el más grande del país y de los primeros a nivel mundial.

A principios del siglo XX se constituyó una de las primeras empresas que forjarían la historia moderna de la industria de la cal en México, la entonces llamada Compañía Calera de Apasco, que con el tiempo se convertiría en Grupo Calidra.

Por esos años se construyó un horno vertical para calcinar piedra, con carbón de coque, tiro natural y cuerpo de lámina en la parte superior. Más de diez años tardó en completarse la obra, la cual fue inaugurada por el general Porfirio Díaz el 17 de Marzo de 1900. Si la instalación de esta primera calera parece ser obra de la casualidad, el progreso y el crecimiento del país fueron poniendo, paso a paso, las demás piezas en su lugar. Para 1911 se había constituido ya la Compañía Calera de Apasco, cimiento de la industria moderna de la cal en México.

COMPAÑÍAS QUE HAN INTEGRADO AL GRUPO CALIDRA:

Abastecedora de Cal de Apasco, S.A., 1930 Calidra S.A., 1932

Cal de Apasco, S.A., 1942

Cal de Aguascalientes, S.A., 1960

Cal Química Mexicana, S.A. de C.V., 1967 Grucaliza, S.A. de C.V., 1985

Cal Diamante, S.A. de C.V., 1990 Cal Torreón, S.A. de C.V., 1991 Productora de Cal, S.A. de C.V., 1992 Sacal, S.A. de C.V., 1992

Caldira de Veracruz, S.A. de C.V., 1995 Caleras de la Laguna, S.A. de C.V., 1996

Productos Industriales del Bajío, S.A. de C.V., 1996 Servicios Integrados Piracal, S.A. de C.V., 1997 Calidra de Oriente, S.A. de C.V., 1999

Grupo Calero de Xicotepec, S.A. de C.V., 1999 Calidra de Occidente, S.A. de C.V., 2000 SAMCARSA de México, S.A. de C.V., 2000

Página 15

Cales de Oriente, S.A. de C.V., 2000 Calhidra de Sonora, S.A. de C.V., 2007 Minorte, S.A. de C.V., 2009

Incalpa, S.A. de C.V., 2009

1.1 LA CAL Y SU PROCESO DE PRODUCCIÓN

La cal es un químico natural conocido por la humanidad desde tiempos inmemoriales. Se obtienen de la roca sedimentaria caliza que forma parte de la naturaleza, con un alto contenido de pureza como carbonato de calcio, esta roca al ser calcinada produce óxido de calcio (cal viva) que al contacto con el agua en la correcta proporción se transforma en hidróxido de calcio (cal hidratada) el cual es un polvo seco, blanco muy fino.

Con la finalidad de garantizar los estándares de calidad requeridos en sus productos y el cumplimiento de las especificaciones técnicas en las diversas aplicaciones de la cal, la empresa cuenta con yacimientos de caliza importantes a nivel nacional, ha implementado una exploración permanente y responsable, además de un estricto control de la explotación de sus canteras, lo que le ha permitido obtener materia prima de excelente pureza.

Además del personal especializado en cada etapa del proceso de explotación de cantera y de producción de cal, la empresa cuenta con el equipo de laboratorio adecuado y modernos sistemas de aseguramiento de calidad apegados a normas internacionales para la producción de cal viva y de cal hidratada con las características y propiedades adecuadas, cuenta con la tecnología de trituración calcinación e hidratación más sofisticada, eficaz y confiable. Los hornos de calcinación regenerativos son garantía de que la producción de cal es continua y suficiente para satisfacer las necesidades de cualquier mercado, con los más altos estándares de calidad.

1.2 PROCESO DE OBTENCIÓN DE LA CAL SIMPLIFICADO

Para garantizar los estándares de calidad requeridos, nacional e internacionalmente en las diversas aplicaciones de la cal, la empresa cuenta con los yacimientos de roca caliza más puros e importantes en producción a nivel nacional, la mejor tecnología disponible en la actualidad y personal con experiencia altamente capacitado y comprometido.

Página 16

Figura 1.0 Diagrama de flujo de elaboración de la cal.

1.2.1 Extracción

Se retira material vegetal de la cantera, procediendo a perforar según el plan de minado diseñado, cargando después los explosivos para el tumbe, se carga la piedra ya fragmentada y se trasporta al sistema triturador.

1.2.2 Trituración

Los fragmentos de roca se reducen de tamaño (hasta máximo 5”), en una trituradora de quijadas, ya cribados y homogéneos, se transportan mediante bandas.

1.2.3 Manejo de piedra

La piedra caliza es seleccionada por tamaños en cribas y transportada en bandas para alimentar los hornos que la van a calcinar.

1.2.4 Calcinación

La cal se produce por cocción de las rocas calizas o dolomitas en hornos regenerativos de alta eficiencia, mediante flujos de aire caliente que circula en los

EXTRACCIÓN TRITURACIÓN SELECCIÓN

CALCINACIÓN aire+gas+coke+fuego ENFRIAMIENTO

CRIBADO

TRITURACIÓN HIDRATACIÓN

CaO+H2O PULVERIZACIÓN

Página 17

huecos o poros de los fragmentos rocosos; las rocas pierden bióxido de carbono produciéndose el óxido de calcio. Debido al tamaño y forma homogénea de los fragmentos, la cocción ocurre de la periferia hasta el centro quedando perfectamente calcinada.

1.2.5 Pet coke

Esta parte del proceso es en la que se lleva a cabo la pulverización del coke, que es el combustible con el que calcinan los hornos, además del gas.

1.2.6 Enfriamiento

Posteriormente se somete a un proceso de enfriamiento mediante un flujo de aire a temperatura ambiente a presión, para que la cal pueda ser manejada y los gases calientes regresen al horno como aire secundario.

1.2.7 Inspección

El proceso siguiente es la inspección cuidadosa de muestras para evitar núcleos o piezas de roca sin calcinar, es en esta parte donde se toma la decisión de seguir procesando o rechazar el producto.

1.2.8 Cribado

Se somete a cribado separando a la cal viva en trozo y segmentos de la porción que pasará por un proceso de trituración en un molino rodillos, para obtener tamaño de pierda menor a 5”, en esta etapa también se separa la piedra que no se calcino (rechazo), y la que será enviada al proceso de hidratación.

1.2.9 Trituración y pulverización

Este paso se realiza en un molino de martillos con el objeto de reducir más el tamaño y así obtener cal viva molida y pulverizada (de 0 a ¼”).

1.2.10 Hidratación

El término “cal hidratada” es extensamente utilizado para describir el hidróxido de calcio en polvo, producto hecho de la reacción, la cual es exotérmica, del oxido de calcio con un exceso controlado de agua, y generalmente contiene menos de 1% de humedad por agua no reaccionada.

Para obtener cal hidratada el proceso es llamado “hidratación”, el cual consiste en una dispersión de hidróxido de calcio en agua.

Mientras las reacciones químicas involucradas en la formación de hidróxido de calcio son relativamente simples, la fisicoquímica es compleja.

Página 18

A temperaturas menores a los 350°C el oxido de calcio, componente de la cal viva de alto calcio, generalmente reacciona fácilmente con agua, liberando calor (276Kcal/Kg de CaO), a temperatura mayores la reacción ocurre en forma inversa como se muestra en la ecuación 1.

CaO + H2O ↔ Ca(OH)2 + calor……….(1)

51.6 18 74.1

El MgO, componente de las cales de alto calcio y dolomíticas es relativamente inerte al el agua, generalmente menos del 25% reacciona bajo condiciones normales de hidratación, como se puede observar en la ecuación 2.

CaO∙MgO + H2O ↔ Ca(OH)2 + MgO + calor ...(2) 96.4 18 114.4

La cal hidratada de alta dolomita es generalmente producida por la reacción de cal viva con agua bajo condiciones hidrotermicas (bajo vapor a presión en un autoclave a 100°C) en un determinado tiempo, el calor de hidratación es de 211Kcal/Kg CaO, lo cual se puede observar en la ecuación 3

CaO ∙ MgO + 2H2O ↔ Ca(OH)2 + Mg(HO)2 + calor………(3) 96.4 36 132.4

1.2.12 Propiedades físicas del proceso de hidratación de cal

La cal viva es hidratada a temperaturas cercanas a los 100°C, esto se logra con la suficiente agua para moderar la temperatura por ebullición. En la práctica con la cal de alto calcio, la cantidad de agua aplicada es casi el doble de la cantidad estequiometrica, el exceso de agua resultante es ventilado a la atmosfera en forma de vapor, después de haber absorbido mucho del calor resultante de la reacción. La adición del agua a la cal debe ser bajo buenas condiciones de agitación, lo cual ayuda a evitar el sobrecalentamiento localizado.

El proceso es posible por la migración de agua por los poros de las partículas de cal. Luego la hidratación ocurre asociada con la expansión de ambos y la liberación de calor. Esto causa que las partículas se dividan exponiendo superficies frescas en las cuales mas agua puede migrar. El hidrato crudo así producido consta mayormente de un aglomerado fino de cristales muy finos.

Página 19

arenoso es el carbonato de calcio y la piedra cruda. Esto puede minimizarse reduciendo las partículas a hidratar a 10mm y en algunos casos por debajo de 5mm. Algunos de los factores que afectan la hidratación son:

La reactividad

La densidad aparente

La distribución de la densidad de partícula

La distribución del tamaño de partícula

% de carbonato

% de sulfatos

% de oxido de magnesio

Otras impurezas, sobre todo en la superficie

Si el material esta triturado

1.2.13 Envase y embarque

La cal es llevada a una tolva en el área de envase e introducida en sacos mediante maquinas envasadoras rotatorias y después es transportada a través de bandas, posteriormente es paletizada en tarimas y llevada al medio de transporte que la llevará al cliente.

1.3 LA CAL EN LA CONSTRUCCIÓN

En la actualidad, México se encuentra entre los países más experimentados en el uso de la cal y convencidos de los beneficios que otorga esta en diversos procedimientos constructivos.

Desde la antigüedad el hombre ha utilizado la cal para la construcción de obras arquitectónicas entre las que podemos destacar: la tumba del Rey Pakal en Palenque, las pirámides del Solo y la Luna en Teotihuacan, la Catedral Metropolitana, y palacio Nacional en el centro de la Ciudad de México, edificaciones que hoy en día impactan por su majestuosidad y resistencia al deterioro propiciado por el paso del tiempo.

1.3.1 Aplicaciones de la cal en la construcción

La construcción es el sector donde se pueden apreciar y demostrar las múltiples propiedades de la cal en todas sus formas y presentaciones. La calidad del producto es el factor más importante para asegurar trabajos de gran durabilidad, resistencia y economía.

Mezclas para junteo, repellado y aplanado:

Página 20

cemento, se obtiene un mayor volumen de mezcla con la misma proporción en peso, dando como resultado un rendimiento superior y un menor costo.

Estuco:

El estuco como mezcla de cal hidratada y agredo fino, es considerado una pasta de revestimiento continuo que resulta adecuado para dar acabados finos y de textura lisa en muros. Todos los estucos tienen en común estar conformados por una capa de repellado y dos capas de aplanado, mismos que permiten el relleno de fisuras y elimina los pequeños desniveles para regularizar y conseguir uniformidad en el muro. Solo el empleo de materiales de excelente calidad puede asegurar un buen trabajo de estuco. La pureza de la cal hidratada en este tipo de acabado artesanal, representa un factor importante para la obtención de excelentes resultados en apariencia y durabilidad.

Concreto:

El concreto elaborado con cal hidratada, arena, grava y cemento, presenta una mayor fluidez, protege al acero de refuerzo, incrementa la impermeabilidad y reduce los costos significativamente. La cal hidratada hace más compacto al concreto, debido a que sus partículas con más finas que las del cemento, por lo que rellena los espacios vacíos dejados por este material, disminuye las eflorecencias y evita los agrietamientos, de igual forma ayuda a la estructura a soportar variaciones de temperatura.

La cal hidratada mantiene húmeda por más tiempo la masa del concreto aun en climas cálido o seco, ya que por su poder de adsorción de agua propicia que el concreto alcance su mayor resistencia con la suficiente humedad para su fraguado. La gran plasticidad de la cal hidratada mantiene la mezcla intima de los materiales, evitando su segregación.

Pintura e impermeabilizante:

La pintura de cal hidratada es un líquido blanco y espeso que puede ser pigmentado; es utilizado tradicionalmente en ciertas regiones del país para cubrir superficies, protegiéndolas y decorándolas a un bajo costo. Este tipo de pintura permite que la pared transpire, y que el aire en el interior del espacio se renueve, al mismo tiempo que impide la formación de bolsas de humedad.

El impermeabilizante con cal hidratada es un tratamiento que desde la época prehispánica fue utilizado para evitar o disminuir filtración de agua en las edificaciones.

Esta mezcla impermeabilizante de apariencia cristalina se impregna en las superficies expuestas, penetrando e los poros y formando una capa protectora de gran duración.

Página 21

La tendencia a construir con materiales predominantes en la región, ha permitido optimizar recursos y abatir costos de transportación. Por ello es preferible buscar soluciones locales que sean habitables y funcionales. Las construcciones con adobes estabilizados con cal hidratada, son una opción que además de ser ecológica y económica, proporciona beneficios como aislamiento térmico, impermeabilidad y alota resistencia a los movimientos y vibraciones, creando estructuras más duraderas.

La cal hidratada estabiliza la masa de arcilla del adobe, facilitando la correcta modelación de las piezas a presión, misma que es vital para la obtención del tamaño y forma deseados.

Bloques vibrocomprimidos:

Los bloques vibrocomprimidos son elementos de forma sencilla que facilitan la edificación.

En la fabricación de piezas vibrocomprimidas si se integra cal hidratada en su formulación, se mejoran las propiedades mecánicas a largo plazo, se estabiliza el color, se facilita el desmolde y curado, logrando calidad en los acabados y un incremento en su resistencia final.

Estabilización de suelos:

La estabilización de suelos permite la compactación permanente de los materiales arcillosos, base del terreno. Con este sencillo proceso de reacciones químicas se obtiene un incremento en su resistencia y capacidad de soporte, así como la disminución de la sensibilidad al agua y a los cambios de volumen constantes.

La estabilización de suelos no requiere de grandes adiciones de cal hidratada para lograr que el suelo obtenga resistencias más altas.

Por lo general las arcillas y tierras con alto grado de expansión que son estabilizadas con cal hidratada, forman una mezcla cementante natural, lo que permite obtener en pocas horas una resistencia mayor a la del mismo suelo compactado sin estabilizar.

Mezclas asfálticas:

Página 22

1.4 LA CAL EN LA INDUSTRIA

Expertos en el ramo de la industria afirman que no existe material sustituto de la cal que brinde tantos beneficios con relación a su costo. Además de que el desarrollo de la ciencia y la tecnología ha diversificado las aplicaciones de este producto natural, al grado de que en todo el mundo es conocido como “el químico versátil”, gracias a su utilidad en distintos sectores.

1.4.1 Aplicaciones de la cal en la industria

Hoy en día, la industria moderna difícilmente podría existir sin el uso de la cal y los materiales derivados de la piedra caliza. Literalmente se puede decir que casi todos los objetos que existen en el hogar de los seres humanos, han requerido el uso de la cal o de la piedra caliza en alguna parte de su fabricación, es decir, ya sea como materia prima o como un material necesario para el proceso de su producción. Algunos ejemplos de estos productos son el papel, el acero, los dentífricos y otros cosméticos, el azúcar, plásticos, pintura, etc.

A continuación se presentan algunas industrias que emplean la cal y el uso que le dan.

Siderurgia:

Como resultado del desarrollo de ciudades industrializadas, el aumento en la producción de acero ha generado gran demanda de cal viva y cal dolomítica de alta pureza con bajos contenidos de sílice y aluminio, por ser estas características esenciales para su proceso, ya que la cal actúa como fundente; facilitando la escorificación y disminuyendo con esto el consumo energético durante la fundición. Así mismo participa en la protección de la cubierta refractaria, prolongando su vida útil. Adicionalmente la cal juega un papel muy importante en el proceso de paletizado de mineral de hierro, la desulfuración del acero, en procesos siderúrgicos secundarios y en el control de emisiones de gases y efluentes residuales de esta industria.

La industria del vidrio:

La fabricación de vidrio con mayor brillo, transparencia y resistencia, ha sido resultado de varios años de investigación en este sector, siendo la clave de esta innovación el uso de la cal viva como materia prima en la sustitución de la piedra caliza.

La cal de alto calcio y la dolomítica con bajos contenidos de fierro y cromo han permitido no solo la producción de vidrios con características superiores, sino que también han simplificado y mejorado el proceso con un importante ahorro en el consumo de energéticos y aditivos.

Página 23

La transformación de materiales celulósicos y los diversos procesos de acabado permiten la fabricación de una amplia variedad de tipos de papel con características específicas. La cal viva pulverizada es de suma importancia durante este proceso; en la obtención de pasta de celulosa a partir de pulpa, es un excelente blanqueador y un buen relleno, además de ser la materia prima para la elaboración de recubrimientos que regulan la textura, color y brillo del papel.

La industria del petróleo:

En esta industria de gran impacto a nivel mundial, la cal viva e hidratada tiene injerencia de forma directa ya que se utiliza en la refinación del petróleo, la estabilización de arcillas y lubricación durante la perforación de pozos y en procesos de recuperación de secundarios. Algunas aplicaciones de la cal relacionadas con este sector son: el control de emisiones como la desulfuración de gases, la fabricación de grasas lubricantes y mezclas para el sellado de pozos agotados.

Metalurgia y minería:

La posibilidad de optimizar la refinación y recuperación de los minerales como el cobre, el oro, plata, zinc sin dañar el ambiente es cada día un reto mayor.

El uso de cal de alto calcio y bajos contenidos de sílice y aluminio para la concentración de minerales, proporcionan un adecuado control de ph y neutralizan los ácidos presentes logrando las condiciones propicias para este proceso.

Acuicultura:

El cultivo del camarón ha desarrollado un sector con altos beneficios económicos. El uso de cal para el control de la materia orgánica en los tanques, evita la proliferación bacteriana y regula el ph, disminuye la mortandad de la especie además de que aporta el calcio que el animal asimila regularmente para la formación de su caparazón, estos aspectos se ven reflejados en la apariencia de los camarones; sanos y con un peso mayor.

Nixtamalización:

El maíz considerado como alimento básico en la dieta de los mexicanos, desde tiempos prehispánicos ha sido sometido al proceso de nixtamalizacion, que consiste en pre cocer el maíz en lechada de cal y dejarlo reposar para que el grano se ablande y el calcio se fije, de esta manera la cal hidratada resalta sus propiedades nutritivas y retarda su descomposición.

Posteriormente el grano se enjuaga y se muele para su consumo en forma de masa bajo diferentes formas y platillos.

Procesos químicos especializados:

Página 24

Página 25

CAPÍTULO 2

CONCEPTOS BÁSICOS DE CONTROL AUTOMÁTICO DE

PROCESOS

El propósito principal de este capítulo es demostrar la necesidad del control automático de procesos y a su vez definir la terminología básica para poder aplicar el control automático a la hidratadora y lograr así la mejora previamente propuesta. El objetivo del control automático de procesos es mantener en determinado valor de operación las variables del proceso tales como: temperatura, presione, flujo y compuestos. Los procesos son de naturaleza dinámica, en ellos siempre ocurren cambios y si no se emprenden las acciones pertinentes, las variables importantes del proceso, es decir, aquellas que se relacionan con la seguridad, la calidad del producto y los índices de producción, no cumplirán con las condiciones de diseño. En este capítulo se presenta una breve descripción de algunas arquitecturas de sistemas de control, y algunos de sus componentes, se definen algunos de los términos que se usan en el campo del control de procesos.

Los procesos industriales exigen el control de la fabricación de los diversos productos obtenidos. Los procesos son muy variados y abarcan muchos tipos de productos: la fabricación de los productos derivados del petróleo, de los productos alimenticios, la industria cerámica, las centrales generadoras de energía, la siderurgia, los tratamientos térmicos, la industria papelera, la industria textil, etc. En todos estos procesos es absolutamente necesario controlar y mantener constantes algunas magnitudes, tales como la presión, el caudal, el nivel, la temperatura, el pH, la conductividad, la velocidad, la humedad, el punto de rocío, etcétera. Los instrumentos de medición y control permiten el mantenimiento y la regulación de estas constantes en condiciones más idóneas que las que el propio operador podría realizar.

2.1 ELEMENTOS DEL SISTEMA DE CONTROL

Página 26

Figura 2.0 Diagrama de flujo de control de proceso.

A continuación se describen componentes básicos de cualquier sistema de control en lazo cerrado los cuales son:

Set-point: ó punto de control, que es el valor que se desea tenga la variable

controlada.

Variable controlada: es la variable que se debe mantener o controlar dentro de un

valor deseado.

Variable manipulada: es la variable que se utiliza para mantener la variable

controlada en el punto de control.

Perturbación o trastorno: cualquier variable que ocasiona que la variable de control

se salga del punto de control.

Variable medida: es la señal que indica el estado y el valor de la señal de salida. Variable de referencia: ó retroalimentada, es la señal que entra directamente al

controlador por lo que es normalizada, ajustada, etc.

Controlador: comparan la variable controlada (presión, nivel, temperatura) con un

valor deseado y ejercen una acción correctiva de acuerdo con la desviación.

Elemento final de control: recibe la señal del controlador y modifica el agente de

control.

Página 27

Sensor: ó elemento primario, está en contacto con la variable y utilizan o absorben

energía del medio controlado para dar al sistema de medición una indicación en respuesta a la variación de la variable controlada.

Transmisor: aceptan la variable de proceso a través del elemento primario y la

transmiten a distancia.

La importancia de estos componentes estriba en que realizan las tres operaciones básicas que deben estar presentes en todo sistema de control, estas operaciones son:

Medición (M): la medición de la variable que se controla se hace generalmente

mediante la combinación de sensor y transmisor.

Decisión (D): con base en la medición, el controlador decide que hacer para

mantener la variable en el valor que se desea.

Acción (A): como resultado de la decisión del controlador se debe efectuar una

acción en el sistema, generalmente ésta es realizada por el elemento final de control. Como se dijo, estas tres operaciones, M, D y A son obligatorias para todo sistema de control. En algunos sistemas, la toma de decisión es sencilla, mientras que en otros es más compleja; por lo que al realizar el diseño de un sistema de control primero hay que asegurarse que las acciones que se emprendan tengan su efecto en la variable controlada, es decir, que la acción emprendida repercuta en el valor que se mide; de lo contrario el sistema no controla y puede ocasionar más perjuicio que beneficio.

Los siguientes términos también son importantes. Circuito abierto o lazo abierto, se

refiere a la situación en la cual se desconecta el controlador del sistema, es decir, el controlador no realiza ninguna función relativa a como mantener la variable controlada en el punto de control; otro ejemplo en el que existe control de circuito abierto es cuando la acción (A) efectuada por el controlador no afecta a la medición (M). De hecho, ésta es una deficiencia fundamental del diseño del sistema de control.

Control de circuito o lazo cerrado se refiere a la situación en la cual se conecta el

controlador al proceso; el controlador compara el punto de control (la referencia) con la variable controlada y determina la acción correctiva. Con la definición de estos términos, el objetivo del control automático de procesos se puede establecer como sigue:

El objetivo del sistema de control automático de proceso es utilizar la variable manipulada para mantener a la variable controlada en el punto de control a pesar de las perturbaciones.

2.2 SISTEMA DE CONTROL DE PROCESOS

Para lograr explicar un sistema de control se toma como ejemplo un intercambiador de calor en el cual la corriente en proceso se calienta mediante vapor de condensación, como se ilustra en la figura 2.1.

Página 28

condensación del vapor. En este proceso existen muchas variables que pueden cambiar, lo cual ocasiona que la temperatura de salida se desvíe del valor deseado, si esto llega a suceder, se deben emprender algunas acciones para corregir la desviación; esto es, el objetivo es controlar la temperatura de salida del proceso para mantenerla en el valor que se desea.

T

vapor

corriente que se procesa despues del

calentamiento

T(t), C corriente que se procesa

Ti(t), C q(t), m s

Figura 2.1 Intercambiador de calor.

Una manera de lograr este objetivo es primero, medir la temperatura T(t), después comparar ésta con el valor que se desea y, con base en la comparación, decidir qué se debe hacer para corregir cualquier desviación. Se puede usar el flujo del vapor para corregir la desviación, es decir, si la temperatura está por arriba del valor deseado, entonces se puede cerrar la válvula de vapor para cortar el flujo del mismo (energía) hacia el intercambiador de calor. Si la temperatura está por abajo del valor que se desea, entonces se puede abrir un poco más la válvula de vapor para aumentar el flujo de vapor (energía) hacia el intercambiador. Todo esto lo puede hacer manualmente el operador y puesto que el proceso es bastante sencillo no debe representar ningún problema. Sin embargo, en la mayoría de las plantas de proceso existen cientos de variables que se deben mantener en algún valor determinado y con este procedimiento de corrección se requeriría una cantidad tremenda de operarios, por ello, sería preferible realizar el control de manera automática, es decir, contar con instrumentos que controlen las variables sin necesidad de que intervenga el operador. Esto es lo que significa el control automático de proceso.

Para lograr este objetivo se debe diseñar e implementar un sistema de control. En la figura 2.2 se muestra un sistema de control y sus componentes básicos.

Página 29

valor deseado. Con base en la decisión, el controlador envía otra señal al elemento final de control, el cual, a su vez, maneja el flujo de vapor.

TT TC

T Ti(t), C

q(t), m s

elemento final de control

vapor

controlador

transmisor

T(t), C

Figura 2.2 Sistema del control del intercambiador de calor.

2.2.1 Conceptos de instrumentación

Ya definidos los conceptos básicos de control ahora es necesario conocer terminología básica de instrumentación.

Los instrumentos de medición y de control son relativamente complejos y su función puede comprenderse bien si están incluidos dentro de una clasificación adecuada. Como es lógico, pueden existir varias formas para clasificar los instrumentos, cada una de ellas con sus propias ventajas y limitaciones. Se considerarán dos clasificaciones básicas: la primera relacionada con la función del instrumento y la segunda con la variable del proceso. En este caso se tratara la clasificación en función del instrumento:

De acuerdo con la función del instrumento, obtenemos las formas siguientes:

Instrumentos ciegos: son aquellos que no tienen indicación visible de la variable. Hay

que hacer notar que son ciegos los instrumentos de alarma, tales como presostatos y termostatos (interruptores de presión y temperatura respectivamente) que poseen una escala exterior con un índice de selección de la

Variable, ya que sólo ajustan el punto de disparo del interruptor o conmutador al cruzar el valor seleccionado. Son también instrumentos ciegos, los transmisores de caudal, presión, nivel y temperatura sin indicación. Los instrumentos indicadores

disponen de una pantalla o display en la que puede leerse el valor de la variable. Los instrumentos registradores registran con trazo continuo o a puntos la variable, y

pueden ser circulares o de gráfico rectangular o alargado según

sea la forma del gráfico. También existen registradores digitales que guardan sus registros en una memoria interna. Los elementos primarios están en contacto con la

Página 30

temperatura de bulbo y capilar, el efecto es la variación de presión del fluido que los llena y en los de termopar se presenta una variación de fuerza electromotriz.

Los transmisores captan la variable de proceso a través del elemento primario y la

transmiten a distancia en forma de señal neumática de margen 3 a 15 psi (libras por pulgada cuadrada) o electrónica de 4 a 20 mA de corriente continua, de 0 a 10Vcc o de algún otro tipo. La señal digital utilizada en algunos transmisores inteligentes es apta directamente para ordenador. El elemento primario puede formar o no parte integral del transmisor; el primer caso lo constituye un transmisor de temperatura de bulbo y capilar y el segundo un transmisor de caudal con la placa orificio como elemento primario. Los transductores reciben una señal de entrada en función de una

o más cantidades Físicas y la convierten modificada o no a una señal de salida. Son transductores, un relé, un elemento primario, un transmisor, un convertidor PP /I (presión de proceso a intensidad), un convertidor PP / P (presión de proceso a señal neumática), etc. Los convertidores son aparatos que reciben una señal de entrada

neumática (3-15 psi) o electrónica (4-20 mA c.c.) procedente de un instrumento y después de modificarla envían la resultante en forma de señal de salida estándar. Ejemplo: un convertidor P /I (señal de entrada neumática a señal de salida electrónica, un convertidor I/P (señal de entrada eléctrica a señal de salida neumática). Conviene señalar que a veces se confunde convertidor con transductor. Este último término es general y no debe aplicarse a un aparato que convierta una señal de instrumentos. Los receptores reciben las señales procedentes de los

transmisores y las indican o registran. Los receptores controladores envían otra señal de salida normalizada a los valores ya indicados 3-15 psi en señal neumática, o 4-20 mA c.c. en señal electrónica, que actúan sobre el elemento final de control. Los

controladores comparan la variable controlada (presión, nivel, temperatura) con un

valor deseado y ejercen una acción correctiva de acuerdo con la desviación. La variable controlada la pueden recibir directamente, como controladores locales o bien indirectamente en forma de señal neumática, electrónica o digital procedente de un transmisor.

El elemento final de control recibe la señal del controlador y modifica el caudal del

fluido o agente de control. En el control neumático, el elemento suele ser una válvula neumática o un servomotor neumático que efectúan su carrera completa de 3 a 15 psi (0,2-1 bar). En el control electrónico la válvula o el servomotor anteriores son accionados a través de un convertidor de intensidad a presión (I/P) o señal digital a

presión que convierte la señal electrónica de 4 a 20 mA c.c. o digital a neumática 3-15 psi. En el control eléctrico el elemento suele ser una válvula motorizada que efectúa su carrera completa accionada por un servomotor eléctrico.

2.3 INSTRUMENTACIÓN EN LA INDUSTRIA CALERA

Como se pudo ver previamente en este capítulo la instrumentación y el control automático son herramientas imprescindibles en cualquier proceso químico, incluido el de elaboración de cal, la industria calera ha ido creciendo con el paso de los años y ha sido cada vez más necesario un control más eficiente, por lo tanto se requiere de instrumentos más sofisticados y mejor seleccionados.

Página 31

La pureza del oxido de calcio, el peso de de material alimentado, el flujo de agua que se usa en la reacción, el cual no solo afecta en la reacción si no también en la humedad final del producto, al tratarse de una reacción exotérmica, la temperatura es una variable muy importante para saber la eficiencia de la reacción que se está llevando a cabo. Las temperaturas dentro de la hidratadora varían desde 90°C hasta los 130°C, lo cual ocasiona que se libere vapor de agua, que produce variación en la presión dentro de la hidratadora y condensado dentro de la misma.

La corriente de los motores es también una variable de mucha utilidad en el proceso, pues es un apoyo más para el control, y también es una limitante en la alimentación de material.

De las variables que existen en el proceso no es posible controlarlas todas, por ejemplo, la pureza del material que se alimenta, es una variable que cambia con cada lote de oxido que sale de los hornos ya que depende tanto del horno como de la piedra, pero la variable que si se puede controlar es el peso del material que se alimenta a la hidratadora, la calidad del agua tampoco se puede controlar ya que esta es extraída de un pozo profundo y además seria un proceso costoso, pero se puede controlar el flujo de agua que se alimenta a la hidratadora, la temperatura del proceso la establece la reacción química de hidratación, esta se puede controlar pero de manera indirecta ya que depende del flujo de agua y de la cantidad de oxido de calcio, la presión es otra variable del proceso, esta depende de la temperatura y del condensado que se tenga dentro de la hidratadora, pero se mide de forma directa, la humedad del producto terminado también se puede medir de forma directa y depende de la cantidad de agua alimentada, además el tiempo de residencia del material dentro de la primera etapa de la hidratadora se puede acelerar o retardar un poco con la velocidad de las paletas.

Para efectos de este trabajo solo se mencionan algunas de las que intervienen en el proceso de hidratación, ya que es en la parte que se centra el trabajo, las cuales son: temperatura, presión, flujo y peso.

2.3.1 Medida de temperatura

La medida de temperatura constituye una de las mediciones más comunes e importantes que se efectúan en los procesos industriales. Las limitaciones de medida del sistema quedan definidas en cada tipo de aplicación por la precisión, por la velocidad de captación de la temperatura, por la distancia entre el aparato de medida y el receptor, y por el tipo de instrumento indicador, registrador, controlador necesarios; cabe mencionar que es necesaria una comprensión clara de los métodos de medida con sus ventajas y desventajas propias, para lograr una selección optima del sistema más adecuado.

Los instrumentos de temperatura utilizan diversos fenómenos que son influidos por la temperatura entre los que figuran:

Variaciones en volumen o en estado de los cuerpos (sólidos, líquidos o gases)

Variación de resistencia de un conductor (sondas de resistencia)

Variación de resistencia de un semiconductor (termistores)

FEM creada en la unión de dos metales distintos (termopares)

Página 32

Otros fenómenos utilizados en el laboratorio (velocidad del sonido en un gas, resonancia de un cristal, etc.)

De este modo se emplean algunos de los instrumentos siguientes:

Termómetro de vidrio, termómetro bimetálico, elementos primarios de bulbo y capilar rellenos de líquido, gas o vapor, termopares, pirómetros de radiación, termómetros de resistencia, termómetros ultrasónicos, de cristal de cuarzo, etc.

Como se puede ver existen muchos métodos para la medición de la temperatura, pero en este caso solo se describen los termopares y los RTD´s (detector resistivo de temperatura)

2.3.2 Termopares

El termopar se basa en un efecto descubierto por Seebeck en 1821, de la circulación de una corriente en un circuito formado por dos metales diferentes cuyas uniones (unión de medida o caliente, y unión de referencia o fría), se mantienen a distinta temperatura, como muestra la figura 2.3.

Figura 2.3 Termopar.

Esta circulación de corriente obedece a 2 efectos termoeléctricos combinados, el efecto Peltier, que provoca la liberación o absorción de calor en la unión de dos metales distintos, cuando una corriente circula a través de la unión y el efecto Thompson, que consiste en la liberación o absorción de calor cuando una corriente circula a través de un metal homogéneo en el que existe un gradiente de temperaturas. En la tabla 2.0 se muestra los diferentes tipos de termopar y sus rangos de medida.

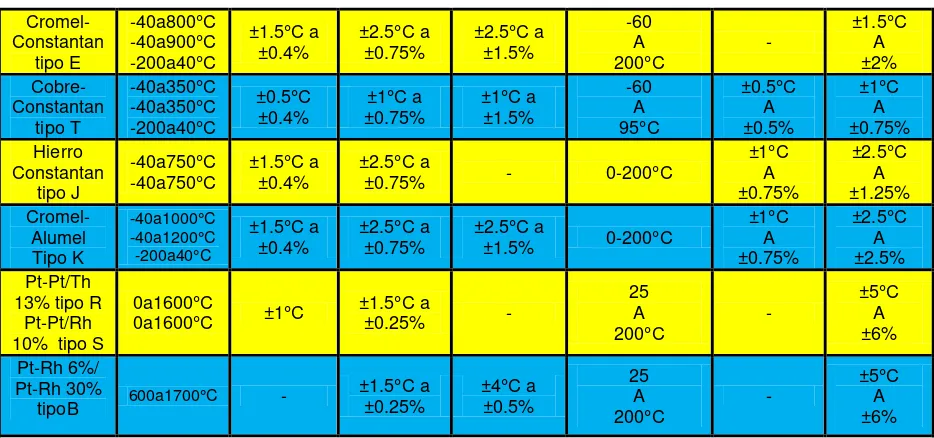

Tabla 2.0 Tipos de termopares.

intervalo Limites de Error del Extensión cable limites de

Tipo de termopar error

Página 33 Cromel-Constantan tipo E -40a800°C -40a900°C -200a40°C ±1.5°C a

±0.4% ±2.5°C a ±0.75% ±2.5°C a ±1.5%

-60 A

200°C -

±1.5°C A ±2% Cobre-Constantan tipo T -40a350°C -40a350°C -200a40°C ±0.5°C

±0.4% ±0.75% ±1°C a ±1°C a ±1.5%

-60 A 95°C ±0.5°C A ±0.5% ±1°C A ±0.75% Hierro Constantan tipo J -40a750°C

-40a750°C ±1.5°C a ±0.4% ±2.5°C a ±0.75% - 0-200°C

±1°C A ±0.75% ±2.5°C A ±1.25% Cromel-Alumel Tipo K -40a1000°C -40a1200°C -200a40°C ±1.5°C a

±0.4% ±2.5°C a ±0.75% ±2.5°C a ±1.5% 0-200°C

±1°C A ±0.75% ±2.5°C A ±2.5% Pt-Pt/Th

13% tipo R Pt-Pt/Rh 10% tipo S

0a1600°C

0a1600°C ±1°C ±1.5°C a ±0.25% -

25 A

200°C -

±5°C A ±6% Pt-Rh 6%/

Pt-Rh 30%

tipoB 600a1700°C -

±1.5°C a

±0.25% ±4°C a ±0.5%

25 A

200°C -

±5°C A ±6%

2.3.3 Detector resistivo de temperatura (RTD)

La medida de temperatura utilizando sondas de resistencia depende de las características de resistencia en función de la temperatura que son propias del elemento de detección.

El elemento consiste usualmente en un arrollamiento de hilo muy fino del conductor adecuado bobinado entre capas de material aislante y protegido con un revestimiento de vidrio o cerámica.

El material que forma el conductor se caracteriza por el llamado “coeficiente de temperatura de resistencia” que expresa una temperatura especificada, la variación de la resistencia en ohmios del conductor por cada grado que cambia la temperatura. La relación entre estos factores puede verse en la ecuación (4):

Rt = R0(1+αt)………(4)

En la que:

R0= resistencia en ohmios a 0°C Rt= resistencia en ohmios a t°C

α= coeficiente de la temperatura de la resistencia cuyo valor entre 0 y 100°C es de 0.003850Ω*Ω-1*°C-1 en la escala practica de temperaturas internacional.

[image:33.612.80.547.67.286.2]En la tabla 2.1 se muestran las características de algunas sondas de resistencia.

Tabla 2.1 Resistencia de RTD´s.

Metal Resistividad ᶬΩ/cm Coef. De temp. Ω/Ω°C

Intervalo útil de temp. °C

ᶲmin. De

hilo mm relativo Costo

Resis. Sonda a 0°C, ohms

Precisión °C

Platino 9.83 0.00385 -200 a 950 0.05 Alto 25, 100, 130 0.01

Níquel 6.38 0.0063 a 0.0066 -150 a 300 0.05 Medio 100 0.50

Página 34

El platino es el material más adecuado para los RTD´s si de precisión y estabilidad se trata, pero su principal, inconveniente es el costo. En general la sonda de platino utilizada en la industria tiene una resistencia de 1000Ω a 0°C.

El níquel es más barato que el platino y posee una resistencia más elevada con una mayor variación por grado, sin embargo, tiene como desventaja la falta de linealidad en su relación resistencia-temperatura y las variaciones que experimenta su coeficiente de resistencia según los lotes fabricados. El cobre tiene una resistencia de variación uniforme y es estable y barato, pero tiene una baja resistividad.

Las bobinas que llevan arrollado el hilo de resistencia están encapsuladas y situadas dentro de un tubo de protección o vaina de material adecuado al fluido del proceso (acero, acero inox. 304 acero inox. 316, hastelloy, monel, etc.) en la figura 2.4 se muestran varios tipos de sonda.

Figura 2.4 Tipos de sondas.

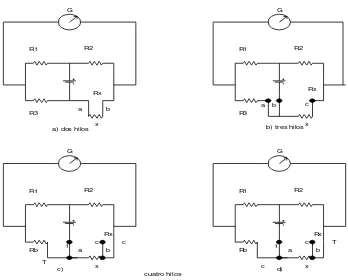

Página 35 G R1 R2 R3 Rx a b x a) dos hilos

G R1 R2 R3 a b x c G R1 R2 Rb Rx a b x Rx c c T 1 G R1 R2 Rb Rx a b x c c T 1 b) tres hilos

cuatro hilos

[image:35.612.139.487.66.346.2]c) d)

Figura 2.5 Conexiones de RTD´S.

En el montaje de 2 hilos (2.5a) la resistencia se conecta a uno de los brazos del puente y se varía R3 hasta que se elimina la desviación en la medición, en este momento se cumple con la ecuación (5):

=

………(5)De aquí tenemos que:

X = ……….(6)

Como valor de la sonda de resistencia.

Este es el montaje más sencillo pero presenta el inconveniente de que la resistencia de los hilos a y b de conexión de la sonda al puente varia cuando cambia la

temperatura, y esta falsea por lo tanto la indicación; aunque estos hilos sean de baja resistencia y esta sea conocida, las longitudes que puede haber en campo entre la sonda y el panel de esté el instrumento receptor, añaden una cierta resistencia al brazo de la sonda. Y el efecto de la ecuación anterior pasa a:

Página 36

x= valor de resistencia desconocida

K= coeficiente de resistencia por unidad de longitud a y b= longitud de los cables a y b de la sonda al puente

El montaje de dos hilos se emplea, pues, con resistencias moderadas del hilo de conexión y cuando la lectura no necesita ser demasiado exacta.

El montaje de tres hilos (figura 25b), es el más utilizado en la práctica. En este circuito la sonda está conectada mediante tres hilos al puente. De este modo, la medida no es afectada por la longitud de los conductores ni por la temperatura, ya que esta influye a la vez en dos brazos adyacentes al puente, siendo la única condición que la resistencia de los hilos a y b sea exactamente la misma.

En efecto, en la figura puede verse que la ecuación correspondiente es:

=

………(8)Como Ka = Kb, y haciendo R2/R1=1, R3 puede ajustarse a un valor igual a x.

El montaje de cuatro hilos (fig. 2.5c y d) se utiliza para obtener la mayor precisión posible en la medida, como es el caso de calibración de patrones de resistencia en laboratorio. Se basa en efectuar dos mediciones de resistencia de la sonda combinando de modo tal, que la sonda pase de un brazo del puente al adyacente. De este modo se compensan las resistencias desiguales de los hilos de conexión y el valor de la resistencia equivale al promedio de los valores determinados en las dos mediciones.

2.3.4 Medida de presión

La presión se define como la fuerza aplicada por unidad de superficie y puede explicarse en unidades tales como: pascales, atmosferas, bar, kilogramo por centímetro cuadrado, psi. En el SI (sistema internacional de unidades) esta estandarizada como pascales. El pascal es igual a 1 newton por metro cuadrado (1N/m2), siendo un newton la fuerza aplicada a un cuerpo de 1Kg de masa para que tenga una aceleración de 1m/s2. Como el pascal es una unidad muy pequeña se emplean también los kilo pascales (KPa), el mega pascal (MPa) y el giga pascal (GPa). En la industria es también muy utilizado el Bar, y el Kg/cm2, siendo esta ultima una unidad cada vez más en desuso.

Página 37

Tabla 2.2 Unidades de presión y equivalencias.

Psi columna Pulgada de agua

Pulgada columna

Hg Atmosfera Kg/cm

2 c.de cm

agua

mm c.

de Hg Bar Pa

Psi 1 27.68 2.036 0.0680 0.0703 70.31 51.72 0.0689 6894.76 Pulgada

c. de a. 0.0361 1 0.0735 0.0024 0.0025 2.540 1.868 0.0024 249 Pulgada

columna

Hg 0.4912 13.6 1 0.0334 0.0345 34.53 25.4 0.0338 3386.39

atmosfera 14.7 406.79 29.92 1 1.033 1033 760 1.0132 1.0133x105

Kg/cm2 14.22 393.7 28.96 0.9678 1 1000 735.6 0.98 98066

cm c.de a 0.0142 0.3937 0.0289 0.00096 0.0010 1 0.7355 0.0009 98.06 mm c. de

Hg 0.0193 0.5353 0.0393 0.0013 0.0013 1.359 1 0.00133 133.322

Bar 14.5 401 29.53 0.987 1.02 1020 750 1 105

Pa 0.00014 0.0040 0.00029 0.987x10-5 0.102x10-4 0.01 0.0075 105 1

2.3.5 Presión absoluta

Los diferentes tipos de presión se diferencian solamente por la presión de referencia cero. La falta de presión (vacio total) es un espacio cualquiera en el universo que se conoce como cero absoluto.

Si una presión esta referenciada al cero absoluto se conoce como presión absoluta.

Para distinguirla de otros tipos de presión se caracteriza por el sufijo o subíndice abs.

Otra forma de conocer la presión absoluta es sumando la presión atmosférica a la presión relativa que indica cualquier manómetro.

2.3.6 Presión atmosferica

La presión necesaria para la vida en la tierra se conoce como presión atmosférica del aire. Se ocasiona por el peso de la atmosfera que rodea la tierra hasta una altitud aproximada de 500Km, es decir, presión absoluta cero. Para distinguirla de otros tipos de presión se caracteriza por el sufijo o subíndice atm.

La presión atmosférica depende de los cambios climáticos tomándose como referencia la existente como valor medio a nivel del mar, denominado atmosfera o lo que es igual 1.013Bar, o 760mmHg. Los cambios climáticos pueden hacer aumentar o disminuir la presión atmosférica en un +/- 5%.

2.3.7 Presión diferencial

La diferencia entre dos presiones P1 y P2 se conoce como presión diferencial. Es decir

dp = P1 – P2………...(9)

Página 38

2.3.8 Presión relativa

En la práctica se suele utilizar como medida de presión la diferencia entre la presión atmosférica y la presión absoluta. Esta diferencia se conoce como presión relativa. Para distinguirla de los otros tipos de presión se caracteriza por el sufijo rel.

Prel = Pabs– Patm …..……….(10)

Cuando la presión absoluta es mayor que la atmosférica, la presión relativa es de signo positivo, por el contrario si la presión absoluta es menor que la atmosférica, la presión relativa es de signo negativo. En otras palabras la presión relativa puede ser positiva o negativa respecto a la presión atmosférica.

La presión relativa de signo negativo a veces se conoce como presión de vacío, por ejemplo 500mm Hg de vacío es un valor de presión relativa negativa. Este valor es equivalente a 260mm Hg de presión absoluta, suponiendo que la presión atmosférica es de 760mm Hg. En concreto la presión absoluta está referida siempre al vacio o cero absolutos, mientras que la presión relativa esta siempre referida a la presión atmosférica.

Existe muchos métodos de medición de presión diferencial, que son: los elementos mecánicos de medida directa como son el barómetro, manómetro, etc. Los mecánicos de elemento primario elástico como son elemento helicoidal, tubo Bourdon, diafragma, etc. Están también los electromagnéticos, como son resistivos, magnéticos, piezoeléctricos, de ionización, etc. Como se puede observar existe una amplia gama de medidores de presión pero en este caso solo se mencionan el método capacitivo y el resistivo.

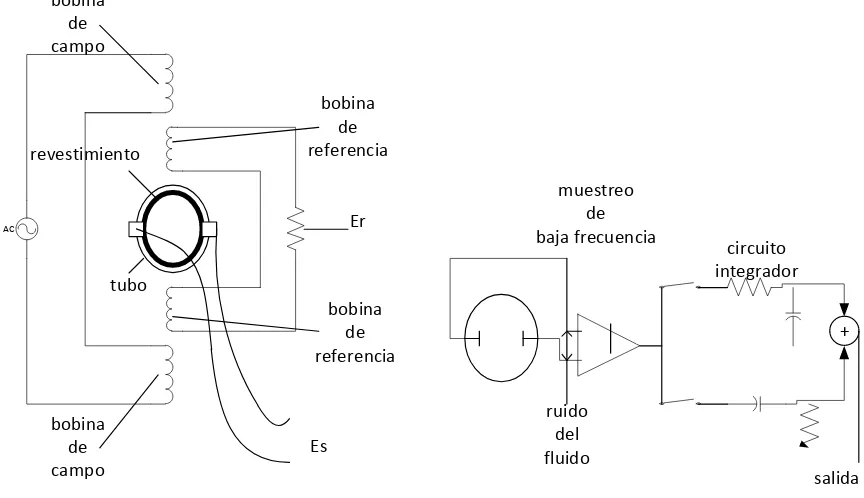

2.3.9 Medidores de presión capacitivos

Se basan en la variación de capacidad que se produce en un condensador al desplazarse una de sus placas por la aplicación de presión. La placa móvil tiene forma de diafragma y se encuentra situada entre dos placas fijas. De este modo se tienen dos condensadores uno de capacidad fija o de referencia y el otro de capacidad variable, que pueden compararse en circuitos oscilantes o bien en circuitos de puentes de Wheatstone alimentados por corriente alterna. Los transductores capacitivos se caracterizan por su pequeño tamaño y su construcción robusta, tienen un pequeño desplazamiento volumétrico y son adecuados para medidas estáticas y dinámicas. Su señal de salida es débil por lo que precisan de amplificadores con el riesgo de introducir errores en la medición. Son sensibles a la variación de temperatura y a las aceleraciones transversales y precisan de un ajuste de los circuitos oscilantes y de los puentes de C.A. a los que están acoplados. Su intervalo de mediada es relativamente amplio entre 0.05-5 a 0.05-600 bar y su precisión es del orden de ±0.2% a ± 0.5%.

Página 39

Figura 2.6 Elemento primario capacitivo.

La célula de medición cerámica se basa en el principio de un condensador de placas con un electrodo en un cuerpo del medidor y un electrodo móvil en el interior de la membrana. El aceite de silicona o aceite mineral que se utilizan como aceites de llenado para esta celda de medida son aceites estándar.

Una presión diferencial (P1 ≠ P2) provoca una deflexión correspondiente de ambos diafragmas. Ambos valores de capacitancia se convierten y son alimentados al microprocesador del transmisor como una señal digital.

2.3.10 Medidores de presión resistivos