Diseño e Implementación de un Sistema de Control PID para la Supervisión de la Temperatura del Reactor Multipropósito

Texto completo

(2) DISEÑO E IMPLEMENTACIÓN DE UN SISTEMA DE CONTROL PID PARA LA SUPERVISIÓN DE LA TEMPERATURA DEL REACTOR MULTIPROPÓSITO. EDWIN CAMILO MEJÍA BERNAL RAFAEL O. OCAMPO LÓPEZ. Tesis presentada al programa de Ingeniería en Control de la Universidad Distrital “Francisco José De Caldas” Facultad Tecnológica, para optar por el título de Ingeniero en Control. Programa: Ingeniería en Control. Director del Proyecto Ing. JORGE EDUARDO PORRAS BOHADA. Evaluador del Proyecto Ing. EDUARDO DELGADILLO. Bogotá, Septiembre de 2018. 2.

(3) NOTA DE ACEPTACIÓN. ____________________________________________________________________ ____________________________________________________________________ ____________________________________________________________________ ____________________________________________________________________ ____________________________________________________________________ ____________________________________________________________________ ____________________________________________________________________ ____________________________________________________________________ ____________________________________________________________________ ____________________________________________________________________ ____________________________________________________________________ ____________________________________________________________________ ____________________________________________________________________ ____________________________________________________________________. _____________________________ Jurado 1. _____________________________ Jurado 2 3.

(4) RESUMEN. El proyecto a continuación fue abordado bajo el enfoque de ingeniería completo a pequeña escala, donde en la etapa inicial se realizó un estudio de factibilidad en el que se determinaron los potenciales del diseño desde el punto de vista académico y de negocios. Posteriormente en la etapa de ingeniería conceptual se identificó la viabilidad técnica y económica del proyecto y se definieron las pautas para el desarrollo de etapas futuras. Aquí se plantearon los retos de ingeniería conceptual como el diseño del reactor con base a las necesidades de los posibles procesos que se pudiesen llevar a cabo, etapas que van desde la concepción de las ideas, diseño de las partes, selección de los materiales de su construcción, logística de fabricación, funcionamiento eléctrico, selección de equipos de instrumentación y el diseño del tablero de control. En la etapa de ingeniería básica se llevó a cabo un plan de ejecución del proyecto, se definieron aspectos de seguridad con base a las diferentes normas técnicas, y se definieron las filosofías de operación de cada una de las partes que conforman el mecanismo hasta llegar a la construcción final de la planta. En este punto se analizaron posibles fallos para ser corregidos, se estudió el comportamiento del sistema y se realiza el diseño del sistema de control y la automatización que gobernaría el proceso que finalmente se ejecutaría. En la etapa de ingeniería de detalle se llevó a cabo la finalización de todos los faltantes y se definieron los entregables que muestran detalladamente aspectos de la planta tales como características de los materiales, características de operación de los equipos que le componen, métodos de fabricación y ensamble, pruebas de funcionamiento, definición de los rangos de operación, aspectos geométricos y dimensiones de los componentes y manuales de operación.. Palabras Clave: control PID temperatura, reactor, biodiesel, biocombustibles.. 4.

(5) ABSTRACT. The project was addressed under the small-scale complete engineering approach where, in the initial stage, was carried out a feasibility study in potential designs determined from the academic and business point of view. Later in the stage of conceptual engineering was identified the technical and economic feasibility of the project and the guidelines for the development of future stages. Here were raised the challenges of conceptual engineering, such as the design of the reactor based on the needs of the possible processes that could be carried out, stages that go from the conception of the ideas, parts desing, selection of the construction materials, manufacturing logistics, electrical operation, selection of instrumentation equipment and the design of the control board. In the basic engineering stage, was carried out project execution plan, was carried out safety aspects based on the different technical standards, and the operating philosophies of each of the parts that make up the mechanism were defined until reaching the final construction of the plant. At this point were analyzed possible faults to be corrected, studied the system’s behavior, design the system control and the automation that would govern the process finally carried out. In the detailed engineering stage, were carried out the completion of all the missing items and defined the deliverables, which show in detail aspects of the plant, such as characteristics of the materials, operating characteristics of the equipment that make it up, manufacturing methods and assembly, operation tests, definition of the operating ranges, geometrical aspects and dimensions of the components and operation manuals.. Keywords: PID temperature control, reactor, biodiesel, biofuels. 5.

(6) Tabla de Contenido pág. 1.. INTRODUCCIÓN ................................................................................................................................ 10. 2.. PLANTEAMIENTO Y DESCRIPCIÓN DEL PROBLEMA ................................................................. 12. 3.. OBJETIVOS......................................................................................................................................... 13. 3.1 Objetivo general ..................................................................................................................................... 13 3.2 Objetivos específicos .............................................................................................................................. 13 4.. ESTADO DEL ARTE ........................................................................................................................... 14. 5.. MARCOS DE REFERENCIA .............................................................................................................. 18. 5.1 Definición de términos ............................................................................................................................ 18 5.2 Identificación de los sistemas .................................................................................................................. 25 5.2.1 Modelos de entrada-salida ...................................................................................................... 25 5.2.2 Método Paramétrico ............................................................................................................... 26 6.. FABRICACIÓN DEL REACTOR ........................................................................................................ 30. 6.1 Diseño y construcción del reactor............................................................................................................. 30 6.2 Sensores ................................................................................................................................................ 42 6.3 Actuadores ............................................................................................................................................. 48 7.. IDENTIFICACIÓN POR EL MÉTODO DE LA CAJA NEGRA .......................................................... 56. 7.1 7.2 7.3 7.4. Caja negra .............................................................................................................................................. 56 Metodología de la identificación .............................................................................................................. 56 Diseño del controlador PID ..................................................................................................................... 62 Implementación del controlador ............................................................................................................... 64. 8.. IMPLEMENTACIÓN DE LA HMI ...................................................................................................... 68. 8.1 Estándar ISA 101 ................................................................................................................................... 68 8.2 HMI implementada ................................................................................................................................. 70 9.. EXPERIMENTO DE COMPROBACIÓN: FABRICACIÓN DE BIODIESEL ..................................... 71. 9.1 Antecedentes .......................................................................................................................................... 71 9.2 La importancia de controlar la temperatura en la fabricación del biodiesel ................................................... 73 9.3 Fabricación de biodiesel en el reactor ....................................................................................................... 74 9.3.1 Previo a la experimentación .................................................................................................... 74 9.3.2 Inicialización del proceso ....................................................................................................... 77 10. PRUEBAS Y RESULTADOS ............................................................................................................... 84 10.1 Construcción del reactor .......................................................................................................................... 84 10.2 Identificación de la planta........................................................................................................................ 85 10.3 Diseño del control pid ............................................................................................................................. 88 10.4 Implementación de la HMI ...................................................................................................................... 90 10.5 Experimento de comprobación: fabricación del biodiesel ........................................................................... 91 11. CONCLUSIONES ................................................................................................................................ 92 12. BIBLIOGRAFÍA .................................................................................................................................. 94 13. ANEXOS .............................................................................................................................................. 96. 6.

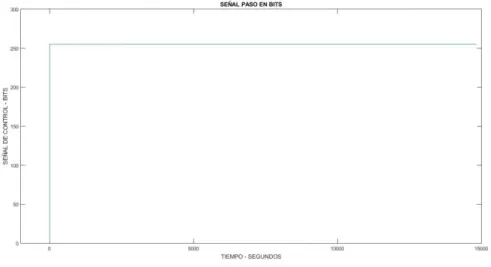

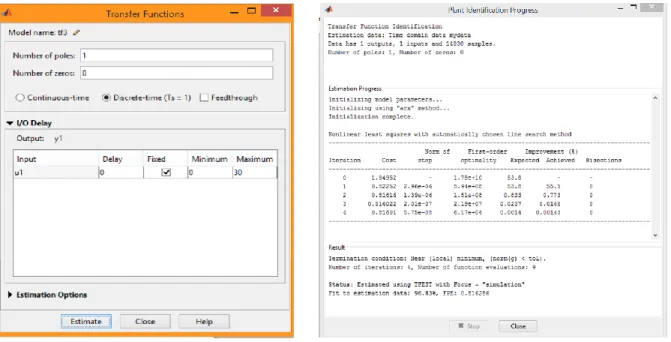

(7) LISTA DE FIGURAS pág. Figura 1. Elementos de un sistema de control en lazo cerrado .................................................................................... 19 Figura 2. Diagrama de bloques de un controlador on-off [8] ...................................................................................... 22 Figura 3. Diagrama de bloques de un controlador PID [8] .......................................................................................... 24 Figura 4. Simulación inicial de la planta y planta en la actualidad .............................................................................. 30 Figura 5. Diagrama P&ID del reactor .......................................................................................................................... 31 Figura 6 .Simulación del reactor con sus entradas y reactor en la actualidad .............................................................. 32 Figura 7 .Simulación de la tapa con sus entradas y tapa actual ubicada en el reactor ................................................. 33 Figura 8. Representación del reactor ........................................................................................................................... 33 Figura 9. Representación de la tapa inferior semiesférica ........................................................................................... 36 Figura 10 .Simulación de la torre de destilación y su equivalente en el entorno real .................................................. 38 Figura 11. Tablero con su respectivo cableado ............................................................................................................ 39 Figura 12 .Unidad de refrigeración y serpentín ubicado dentro del reactor ................................................................. 40 Figura 13 .Compresor modificado por el grupo de trabajo para generar vacío ........................................................... 41 Figura 14 . Tanque Catalizador instalado en la estructura e interior del mismo .......................................................... 41 Figura 15. Simulación del sensor de nivel y sensor instalado en el reactor ................................................................. 43 Figura 16. Actual sensor de temperatura implementado .............................................................................................. 45 Figura 17. Barómetro instalado en la tapa del reactor ................................................................................................. 47 Figura 18. Vacuómetro instalado en la tapa del reactor ............................................................................................... 47 Figura 19. Resistencia instalada al interior del reactor ................................................................................................ 49 Figura 20. SCR3L utilizado junto a la resistencia trifásica .......................................................................................... 51 Figura 21. Simulación del mezclador junto al sello mecánico..................................................................................... 52 Figura 22. Toma del motor instalado en la parte superior del tanque .......................................................................... 52 Figura 23. Válvula de alivio actual .............................................................................................................................. 54 Figura 24. Válvula solenoide de ½ pulgada ubicada sobre la tapa del reactor ............................................................ 55 Figura 25. Diagrama de un sistema de “Caja Negra” .................................................................................................. 56 Figura 26. Etapas de la señal de control ...................................................................................................................... 57 Figura 27. Respuesta de Corriente Vs. Señal de control del SCR3L ........................................................................... 58 Figura 28. Señal paso, estímulo para determinar la reacción de la planta ................................................................... 58 Figura 29. Respuesta al paso del sensor de temperatura (PT100) ................................................................................ 59 Figura 30. Retardo de la planta de los primeros 75 [s] del tiempo muerto .................................................................. 59 Figura 31. Configuración del Transfer Functions y respuesta del Plant Identification ............................................... 60 Figura 32. Modelo de salida Vs. Respuesta al paso (96.83% de similitud) ................................................................. 61 Figura 33. Lugar de las raíces, polos y ceros de la función ......................................................................................... 61 Figura 34. Ejemplo de la arquitectura de control. ........................................................................................................ 62 Figura 35. Gráfica del lugar de las raíces en lazo abierto ............................................................................................ 63. 7.

(8) Figura 36. Respuesta de la señal de control y detalle de la señal de control con criterio del 3% ................................ 63 Figura 37. Sistema de control de temperatura modelado en Simulink ......................................................................... 67 Figura 38. Respuesta del sistema de control en temperatura simulado en Simulink ................................................... 67 Figura 39. Ciclo de vida de la HMI (adaptado de [28] ) .............................................................................................. 69 Figura 40. Vista de una de la pestaña inicial de la HMI del reactor ............................................................................ 70 Figura 41. Ciclo de fabricación del Biodiesel [29] ...................................................................................................... 73 Figura 42. El aceite utilizado para el proceso; adquiere propiedades más pesadas en color y viscosidad ................... 76 Figura 43. Metanol [34] utilizado en la fabricación..................................................................................................... 76 Figura 44. Soda cáustica utilizada en la fabricación .................................................................................................... 77 Figura 45. Ejemplos de la solicitud de condiciones iniciales del reactor ..................................................................... 78 Figura 46. Se habilita el botón “Inicio” en la HMI para poder comenzar el proceso .................................................. 78 Figura 47. La HMI muestra el estado actual del proceso ............................................................................................. 79 Figura 48. Animación del acondicionamiento de la materia prima ............................................................................. 80 Figura 49. Se ingresa el catalizador al tanque que permite su succión hacia el reactor ............................................... 80 Figura 50. Estado del proceso al momento de la transesterificación ........................................................................... 81 Figura 51. Visualización del proceso de decantación posterior a la transesterificación. ............................................. 81 Figura 52. Estado del proceso ...................................................................................................................................... 82 Figura 53. Proceso de lavado ....................................................................................................................................... 83 Figura 54. Diferentes etapas de la construcción del reactor......................................................................................... 84 Figura 55. Sensor de nivel análogo (a), serpentín de torre (b) y sello mecánico de la tapa (c) .................................... 85 Figura 56. Resultados experimento A y resultados experimento B ............................................................................. 86 Figura 57. Porcentaje de estimación caso A y porcentaje de estimación caso B ......................................................... 87 Figura 58. Función de transferencia para caso A y función de transferencia para caso B ........................................... 87 Figura 59. Respuesta del controlador en el PLC sin corrección de sobreimpulso ....................................................... 89 Figura 60. Respuesta del control PID a diferentes temperaturas (60°C – 75°C – 100°C) ........................................... 89 Figura 61. Modo Manual y modo Semiautomático ..................................................................................................... 90 Figura 62. Estado previo a la extracción y muestra del Biodiesel recuperado ............................................................. 91. 8.

(9) LISTA DE TABLAS pág.. Tabla 1. Linealización del sensor de nivel ........................................................................................................ 44 Tabla 2. Resultados de la linealización del sensor respecto a los elementos patrón y la salida del PLC .................. 45 Tabla 3. Ficha técnica del vacuómetro ............................................................................................................. 48 Tabla 4. Ficha técnica del motor trifásico implementado ................................................................................... 53 Tabla 5. Detalles técnicos de uno de los solenoides seleccionados ...................................................................... 55 Tabla 6. Asignación de memorias .................................................................................................................... 66 Tabla 7. Características del Diesel contra el Biodiesel tipo 1-B [29] ................................................................... 72 Tabla 8. Caso A, 4 horas 25 minutos, Caso B, 4 horas 45 minutos ...................................................................... 86. LISTA DE ANEXOS. Anexo 1: Planos eléctricos del reactor multipropósito ....................................................................................... 96 Anexo 2. Manual de Usuario......................................................................................................................... 102 Anexo 3. Programación del PLC ................................................................................................................... 107 Anexo 4. Manual de seguridad del Alcohol Metílico (Metanol) ....................................................................... 110 Anexo 5. Manual de seguridad del Hidróxido de Sodio (NaOH) ...................................................................... 114 Anexo 6. Diagrama P&ID del reactor (Norma ISA 5.1) ................................................................................... 120. 9.

(10) 1. INTRODUCCIÓN. En el amplio espectro de la ingeniería en control, la automatización es una de las ramas más importantes, pues se encarga de implementar toda la sensórica y actuadores necesarios para lograr obtener, medir, convertir y transmitir las variables presentes en un sistema y de esta manera entender el funcionamiento de entornos que alguna vez fueron desconocidos y volátiles. No obstante, su sola identificación no es suficiente para manipular a gusto dicho sistema e interactuar con ellos, de forma que sea posible la generación de diferentes aplicaciones que se traduzcan en la materialización de productos finales, en el caso puntual, la introducción hacia la fabricación de biocombustibles a partir de diferentes materias primas; para que dicha experimentación sea completa es indispensable la aplicación de un control que permita no sólo conocer las condiciones físicas y químicas que posee dicho sistema, sino que además permita maniobrar dichas condiciones a gusto, para llegar a ese producto final. La presente investigación pretende ejemplificar la aplicación de estas dos áreas de conocimiento: la automatización (acompañada de la instrumentación) y los sistemas de control.. Para analizar esta interacción se construyó una planta de pruebas que consta de un reactor, una torre de destilación y un tanque catalizador ubicados dentro de una estructura de soporte con su respectivo tablero de control en el cual están ubicados los distintos elementos que permiten la manipulación de las variables que se midan del reactor. El interés nace precisamente de la necesidad de implementar los conceptos aprendidos a lo largo de la carrera y materializarlos en un dispositivo, junto a todas la tareas necesarias para este cometido: el diseño inicial de toda la planta en un software para simular las condiciones de presión, vacío y temperatura en las que va a operar; el trabajo de corte y soldado de dichos elementos y su ubicación final; el proceso necesario para la selección e instalación de la instrumentación necesaria para su mínima operación y finalmente el diseño de un experimento con el cual comprobar el funcionamiento de la planta, que parte de la selección de una variable física a manipular, la identificación de los sensores y actuadores 10.

(11) (previamente instalados) necesarios para dicha experimentación, y las pruebas que permiten obtener los datos necesarios con los cuales se diseña el método de control necesario para su completa operatividad.. A lo largo de este documento se irán explicando cada una de las etapas por las cuales pasó la construcción y puesta en marcha del reactor, los análisis de los datos adquiridos producto de la identificación del mismo, el método de control utilizado y las respectivas conclusiones a las que se llegó.. 11.

(12) 2. PLANTEAMIENTO Y DESCRIPCIÓN DEL PROBLEMA. La construcción del reactor multipropósito permitió entender todas la implicaciones de un proyecto en la vida real: desde el diseño en papel y su posterior traspaso a un software de simulación, pasando por la investigación de los posibles materiales para su construcción, la búsqueda de la sensórica necesaria para su utilización y el análisis de costos que ello implicó y, finalmente, el proceso de ensamblado e instalación final tanto del reactor y sus diferentes aditamentos, como de los sensores y actuadores que permiten su correcto funcionamiento. Para poner en operación el reactor con el fin de llevar a cabo el proceso de fabricación de biocombustibles, se analizó en detalle las características del proceso, teniendo en cuenta aspectos como la calidad de la materia prima, la temperatura de proceso, la proporción de los agentes químicos que intervienen, la naturaleza de las variables físicas, los tiempos de las etapas del proceso entre otros, esto lleva al grupo de trabajo a pensar en un sistema de control que garantice su funcionamiento, y qué mejor forma de hacerlo que la generación de un experimento en el que se evidencie el proceso de identificación de las variables a manipular mediante los sensores instalados y la acción de control que ejercen los actuadores sobre la materia prima en la cual se desea generar algún tipo de reacción. Este proceso, además, necesita de un soporte matemático que permita el diseño de un sistema de control para conocer el estado de dichas variables y su manipulación. Al analizar la naturaleza del proceso (tipo batch), surge también la necesidad de implementar una interfaz que le permita al usuario conocer e interactuar con las diferentes etapas del proyecto (HMI).. 12.

(13) 3. OBJETIVOS. 3.1 Objetivo general. Diseñar e implementar un control PID para manipular la variable de temperatura en el reactor multipropósito del laboratorio de instrumentación.. 3.2 Objetivos específicos. . Analizar la dinámica del sistema mediante el método de caja negra.. . Realizar la verificación del PID mediante un conjunto de pruebas (definidas para los parámetros del sistema). . Implementar una interfaz HMI que permita visualizar el estado del proceso de producción que se esté llevando a cabo.. . Plantear un experimento que permita verificar el correcto funcionamiento del reactor y un manual de usuario que explique su correcta manipulación.. 13.

(14) 4. ESTADO DEL ARTE. Los procesos para la producción y fabricación de hidrocarburos han sido tema de investigación alrededor del mundo, sobre todo en países con economías emergentes donde se plantean fuentes energéticas distintas a los combustibles fósiles con el fin de mitigar de alguna manera las fluctuaciones en costos del petróleo, evitando su dependencia al invertir en producción de combustibles limpios derivados de azucares vegetales o grasas animales. Desde el marco internacional es rescatable el trabajo desarrollado en “Biodiesel Production From Used Cooking Oil Using Controlled Reactor Plant” (Producción de biodiesel a partir de aceite de cocina usado en una planta de reactor controlado)[1] . Los autores plantean que la transesterificación de los desechos del aceite de cocina representan un medio económico y medioambientalmente amigable de producir biodiesel. En países de recursos ambientales y capitales reducidos tales como África y Nigeria, la producción de biodiesel a partir de aceite de cocina usado también sirve para eliminar o al menos reducir un posible riesgo potencial para la salud asociado con el consumo de aceite de cocina usado, porque no, transformándolo en combustible, y desde ahí se proyecta el objetivo de este artículo, en el diseño y la construcción de un reactor químico de mesa compacto para llevar a cabo la transesterificación del aceite de cocina usado para la producción de biodiesel. Primero se diseña un filtro especial usado para colar el aceite vegetal usado. Este filtro, hecho de fieltro de carbón activo, tiene una superficie equivalente de 1300 m2/g. Posteriormente, se desarrolla un proceso para producir biodiesel a partir de una planta de reactor químico compacta con un sistema de control que utiliza sensores de temperatura y un variador eléctrico de velocidad ajustable. Se obtienen las condiciones de operación detalladas y el diseño del equipo para el proceso y se analizan las propiedades características del producto para su posterior evaluación de los beneficios técnicos y económicos, incluyendo los efectos ambientales. El análisis muestra que el biodiesel producido usando aceite de cocina usado (aceite vegetal) cumplió con estándares internacionales como ASTM D 6751-07b. El costo del mismo producido a escala 14.

(15) piloto fue de $0.52 por litro, lo que equivale a la mitad del precio del diesel de petróleo en Nigeria, por lo tanto, el biodiesel de aceite de cocina usado resultó ser técnicamente y económicamente factible y puede ser una alternativa competitiva al diesel de petróleo de alto precio Un trabajo similar se plantea en “Comparison between Adaptive and Fuzzy Logic Controllers for Advance Microwave Biodiesel Reactor” (Comparación entre los controladores de lógica adaptativa y difusa para el reactor de biodiesel de microondas avanzado)[2]. En este artículo los autores proyectan tratar los procesos de esterificación como sistemas no lineales en donde la temperatura resulta crucial para obtener un biodiesel de mejor calidad utilizando un microondas especialmente adaptado para poder ser controlado mediante un interfaz de Labview. Estos reactores implican un conjunto altamente complejo de reacciones químicas y transferencias de calor; al ser modelados como sistemas no lineales requieren un algoritmo de control eficiente para controlar la variación de los parámetros del proceso operativo y el efecto de las perturbaciones del proceso mediante la implementación de lógica difusa y controladores adaptativos para generar la correcta reacción del biodiesel en el microondas. El control del proceso es complejo y no lineal: por un lado, el control adaptativo tiene más tiempo y no es muy fiable en el tratamiento de los parámetros del sistema, incluyendo la temperatura, la potencia de microondas, el caudal de líquido, así como la predicción de la reacción química. Debido a las ineficiencias del control adaptativo inicial se propone un control de lógica difusa que facilitará un control preciso de la temperatura y una fase de calentamiento más rápida con una mejor respuesta a las perturbaciones con un mínimo de sobrepaso y subestimado donde las técnicas de control adaptativo no pueden satisfacer estos desafíos adicionales. Se usan controladores fuzzy y adaptativos de bucle cerrado para ajustar automática y continuamente la potencia aplicada del reactor de microondas bajo diferentes perturbaciones y con la herramienta de software basada en Labview se visualiza la medición y el control de todo el sistema, con monitoreo en tiempo real.. 15.

(16) Ya en un marco nacional hay trabajos tales como el titulado “Estudio y obtención de biodiesel a partir de residuos grasos de origen bovino” [3]. El artículo desglosa todo el tema relacionado con la historia, definición, contexto mundial y local, tipos de materias primas y obtención del biodiesel desde la perspectiva artesanal hasta la preparación industrial. Este documento recoge además la fundamentación físico-química de la grasa (lo que, para este contexto es de vital conocimiento debido a ser la materia prima con la cual se desea trabajar), analizando condiciones de humedad, acidez, saponificación y demás variables que se deben tener en cuenta al momento de formular la receta con la cual hacer el experimento. Finalmente realiza un experimento de verificación para demostrar con los valores teóricos tenidos en cuenta inicialmente pueden ser replicables desde el punto de vista experimental. Dentro del artículo también se rescata la falta de investigación a nivel nacional, los pocos estudios en biodiesel obtenidos de materias primas diferentes a aceites vegetales, y cómo se han aprovechado las materias primas de segunda generación. En cuanto a la grasa animal, se aclara que hasta el momento solo se encuentra un estudio en el país, pero respecto a éste último no se aclara la calidad del uso de las grasas animales como materia prima para la producción de biodiesel, ni se discute la calidad el producto final comparado con lo que exigen las normas y el desempeño en motores. Esto le da significado a esta investigación, ya que se hace un aporte en el país sobre la calidad del sebo bovino como materia prima, la calidad final y desempeño de un biodiesel fabricado a partir de esta fuente renovable. Por otro lado, en el artículo “Producción de biodiesel a partir de grasa animal utilizando catálisis heterogénea” [4], los autores exponen la posibilidad de generar biodiesel a partir de grasas animales utilizando puntualmente la grasa del pollo y realizando la debida experimentación. Parten de que en la actualidad debido al uso irracional de derivados del petróleo se deben busca alternativas más amigables con el medio ambiente, una de éstas es el biodiesel. En este trabajo se estudia el uso de la grasa de pollo cruda como materia prima para la obtención de biodiesel por medio de la reacción de transesterificación utilizando hidróxido de potasio soportado en γ-alúmina como catalizador (KOH/γ-Al2O3). Los 16.

(17) investigadores determinaron los efectos del tiempo de reacción y forma de extracción de la grasa sobre las propiedades de los ésteres metílicos. El catalizador fue caracterizado por fisisorción (El proceso donde un elemento o compuesto químico se adhiere a una superficie, que puede estar formada por el mismo tipo de compuesto o diferente) de nitrógeno y rayos X; finalmente determinaron la densidad, viscosidad y hollín producido de los ésteres con resultados favorables además de la cromatografía de gases. A nivel Universidad es poca la investigación enfocada a la producción de biocombustibles, el caso más cercano a la aplicación de este proyecto resulta el titulado “Potencial de producción de Bioetanol a partir de Caña Panelera: dinámica entre contaminación, seguridad alimentaria y uso del suelo” [5]. El trabajo inicia abogando que los altos costos de los combustibles fósiles obligan a buscar alternativas medioambientales mejores, que suplan la situación energética actual. Debido a esto investigan la posibilidad de utilizar la caña de azúcar como materia prima por poseer un gran rendimiento para la producción de (en este caso) bioetanol; teniendo en cuenta que Colombia es el segundo mayor productor de panela del mundo, se analiza la dinámica de la producción de bioetanol desde un enfoque prospectivo y teniendo en cuenta la utilización del suelo, un tema de alto impacto en este artículo. Finalmente concluyen su investigación analizando la evidente falta de áreas de sembrado para caña panelera, pero sí su mejora en el rendimiento de las hectáreas. No niegan la necesidad puntual de incrementar los sembrados de esta planta, pero todo este incremento viene acompañado de un alza en los precios producto de los nuevos derivados, como la producción misma de bioetanol. Es imperativo mejorar la investigación en esta clase de temas, desde el punto de vista ambiental hasta el económico; el uso de biomasa para la fabricación de biocombustibles sugiere una excelente alternativa ante las actuales condiciones de dependencia de hidrocarburos fósiles que solo contribuyen a desestabilizar el equilibrio medioambiental, además promueve la investigación en materiales que hasta ahora no habían sido utilizados para mejorar la calidad y el octanaje del biodiesel.. 17.

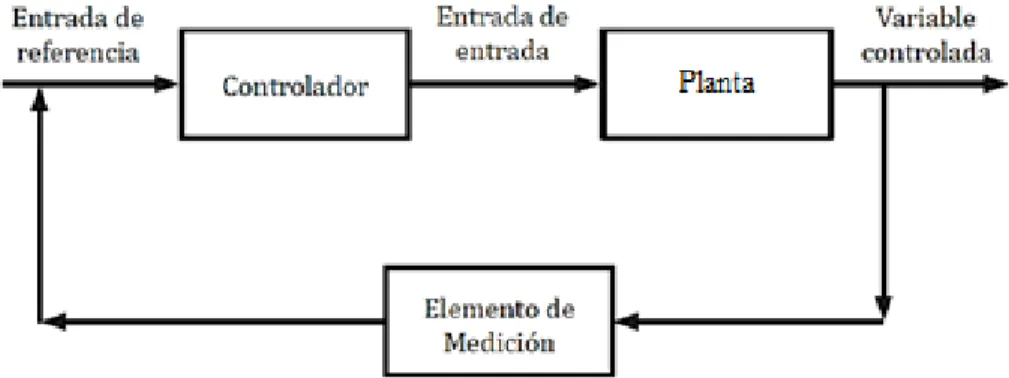

(18) 5. MARCOS DE REFERENCIA. 5.1 Definición de términos. Sistemas de Control. En [6] se definen los sistemas de control como el conjunto constituido por componentes que regulan el comportamiento de un sistema (o de sí mismos) para lograr un objetivo, o en otras palabras, un entorno caracterizado por poseer variables de entrada que ingresan a un entorno particular (en el futuro denominado Planta) y del cual se extrae un resultado, no obstante, para poder denominarlo “control”, dicho resultado ingresa por las entradas iniciales para realimentarlo y de esta forma manipular y conocer todas las partes del sistema en cuestión, como se evidencia en la figura 1. Visto como un esquema, los sistemas de control posee varios elementos que vale la pena rescatar, entre os cuales están: Sistemas. Un sistema es una combinación de componentes que actúan juntos y realizan un objetivo determinado; no está necesariamente limitado a los sistemas físicos. Conceptualmente se puede aplicar a fenómenos abstractos y dinámicos, como en la economía, las finanzas o en caso de la ingeniería estrictamente cuantitativo. Por tanto, la palabra sistema debe interpretarse en un sentido amplio que comprenda sistemas físicos, biológicos, económicos y similares. Planta. Una planta es cualquier objeto físico a ser controlado. Como ejemplo se puede tomar un horno, un reactor químico o el conjunto de partes de maquinaria que funcionan de manera conjunta para llevar a cabo una operación particular, como un sistema de seguimiento o una nave espacial. Proceso. En general se define como una operación progresiva o el desarrollo marcado mediante una serie de cambios graduales que se suceden unos a otros de una manera relativamente fija y conducen hacia un resultado o fin determinado; es toda operación que pretende ser controlada, tal como los procesos químicos, económicos o biológicos. [6]. 18.

(19) Control realimentado. El control realimentado se refiere a una operación que, en presencia de perturbaciones, tiende a reducir la diferencia entre la salida de un sistema y alguna entrada de referencia, y lo realiza tomando en cuenta esta diferencia. Aquí sólo se especifican con este término las perturbaciones impredecibles, ya que las perturbaciones predecibles o conocidas siempre pueden compensarse dentro del sistema. Señal de control y variable manipulada. La señal de control o variable manipulada es la cantidad o condición que el controlador modifica para afectar el valor de la variable controlada. Normalmente, la variable controlada es la salida del sistema. La variable controlada es la cantidad o condición que se mide y controla. Controlar significa medir el valor de la variable controlada del sistema y aplicar la variable manipulada al sistema para corregir o limitar la desviación del valor medido respecto del valor deseado. Perturbaciones. Una perturbación es una señal que tiende a afectar negativamente el valor de la salida de un sistema. Si la perturbación se genera dentro del sistema se denomina interna, mientras que una perturbación externa se genera fuera del sistema y es una entrada.. Figura 1. Elementos de un sistema de control en lazo cerrado. Sistemas de control lineales y no lineales Un sistema lineal, se puede describir mediante ecuaciones diferenciales o en diferencias lineales. Un sistema lineal e invariante en el tiempo es aquel en el que los coeficientes en la ecuación diferencial o en. 19.

(20) diferencias no varían con el tiempo, lo que quiere decir que sus propiedades no cambian con el pasar del tiempo. Por otro lado, un sistema es no lineal si no se aplica el principio de superposición, lo que involucra que la respuesta a dos entradas no puede calcularse tratando cada entrada a la vez y sumando los resultados. En la práctica, muchos sistemas electromecánicos, hidráulicos, neumáticos, etc., involucran relaciones no lineales entre las variables. Por ejemplo, la salida de un componente puede saturarse para señales de entrada grandes. Puede haber una zona muerta que afecte a las señales pequeñas. (La zona muerta de un componente es un rango pequeño de variaciones de entrada a las cuales el componente es insensible.) [7] Esta clasificación está hecha de acuerdo con los métodos de análisis de diseño, así que puntualmente hablando los sistemas lineales no existen en la práctica, pues todos los sistemas físicos son no lineales en algún grado de su operación. Sistemas de control en tiempo continuo y en tiempo discreto Los sistemas de control en tiempo discreto son aquellos sistemas en los cuales una o más de las variables que intervienen pueden varias solo en valores discretos de tiempo [6] . Estos instantes se denotarán mediante kT o tk (k 0,1,2,3. n). (1). Pueden especificar los tiempos en los que se lleva a cabo alguna medición de tipo físico o los tiempos en los que se extraen los datos. Los sistemas de control en tiempo discreto difieren de los continuos en que las señales para los primeros están en la forma de datos muestreados o en la forma digital; por otro lado, los sistemas en tiempo continuo, cuyas señales son continuas en el tiempo, se pueden describir mediante ecuaciones diferenciales. Los sistemas en tiempo discreto, los cuales involucran señales de datos muestreados o. 20.

(21) señales digitales y posiblemente señales en tiempo continuo, también se pueden describir mediante ecuaciones en diferencias después de la apropiada discretización de las señales en tiempo continuo.. Sistemas de control en lazo abierto y en lazo cerrado Según [8], Los sistemas en los cuales la salida no tiene efecto sobre la acción de control se denominan sistemas de control en lazo abierto. Es decir, en un sistema de control en lazo abierto no se mide la salida ni se realimenta para compararla con la entrada. En cualquier sistema de control en lazo abierto, la salida no se compara con la entrada de referencia. Así, a cada entrada de referencia le corresponde una condición de operación fija; como resultado de ello, la precisión del sistema depende de la calibración. Ante la presencia de perturbaciones, un sistema de control en lazo abierto no realiza la tarea deseada. En la práctica, el control en lazo abierto sólo se usa si se conoce la relación entre la entrada y la salida y si no hay perturbaciones internas ni externas. Evidentemente estos sistemas no son de control realimentado. Respecto a los sistemas de control realimentados (también denominan sistemas de control en lazo cerrado) se alimenta al controlador la señal de error de actuación, que es la diferencia entre la señal de entrada y la señal de realimentación (que puede ser la propia señal de salida o una función de la señal de salida y sus derivadas y/o integrales), con el fin de reducir el error y llevar la salida del sistema a un valor deseado. El término control en lazo cerrado siempre implica el uso de una acción de control realimentado para reducir el error del sistema. En la práctica, los términos control realimentado y control en lazo cerrado se usan indistintamente.. 21.

(22) Clasificación de los controladores industriales. Teniendo en cuenta sus acciones de control los controladores industriales se clasifican como: 1. De dos posiciones o controladores on-off En la acción de control de dos posiciones el elemento de actuación sólo tiene dos posiciones fijas, que, en muchos casos, son simplemente encendido y apagado; es relativamente simple y barato, razón por la cual su uso es extendido en entornos industriales o domésticos, tal y como se evidencia en la figura 2.[8]. Suponiendo que la señal de salida es ( ) y que la señal de error es e( ), la señal ( ) permanece en un valor ya sea máximo o mínimo, dependiendo de si la señal de error es positiva o negativa. De este modo ( ). Donde. y. ( ). (2). ( ). (3). son constantes, por lo general el valor mínimo de. es cero o. .. Figura 2. Diagrama de bloques de un controlador on-off [8]. 2. Controladores proporcionales En la acción de control proporcional, la relación entre la salida del controlador, la relación entre la salida del controlador ( ) y la señal de error ( ) es:. 22.

(23) u(t). ( ). (4). O bien, como transformada de Laplace (5). Donde. se considera la ganancia proporcional, que en cualquier caso es un amplificador de. ganancia ajustable [8]. 3. Controladores integrales En un controlador con acción integral el valor de la salida. ( ) se cambia a una razón. proporcional al error ( ), es decir ( ). Donde. ( ). ( ). ∫ ( ). (6). es una constante ajustable, cuya función de trasferencia es (7). 4. Controladores proporcionales-integrales Un controlador proporcional-integral o PI se define como ( ). ( ). ∫ ( ). (8). Y su respectiva función de transferencia es (. Donde. ). se denomina tiempo integral [8]. 23. (9).

(24) 5. Controladores proporcionales-derivativos Un controlador proporcional-derivativo o PD se define mediante la expresión ( ). ( ). ( ). (10). 6. Controladores proporcionales-integrales-derivativos El control PID es la combinación de la acción proporcional, la integral y la derivativa, que posee las ventaja de cada una de las tres individuales y está definida como ( ). ( ). ( ). ∫ ( ). (11). Y cuya función de transferencia es ( Donde. es la ganancia proporcional,. (12). ) es el tiempo integral y. es el tiempo derivativo. La. figura 3 representa el diagrama de bloques de un controlador PID. Figura 3. Diagrama de bloques de un controlador PID [8]. 24.

(25) 5.2 Identificación de los sistemas De acuerdo con [9], la identificación de sistemas es la teoría y el arte de construir modelos matemáticos de sistemas dinámicos de acuerdo a las entradas y salidas observadas. Construir modelos para sistemas desconocidos es un objetivo importante de la Ingeniería de control, un proceso construido a partir de técnicas estadísticas, en particular en los métodos de regresión lineal y nolineal. En términos generales, el proceso de identificación comprende los siguientes pasos: . Obtención de datos de entrada - salida.. . Tratamiento previo de los datos registrados.. . Elección de la estructura del modelo.. . Obtención de los parámetros del modelo.. . Validación del modelo.. Dependiendo de la causa estimada, deberá repetirse el proceso de identificación desde el punto correspondiente, Por tanto, la identificación es un proceso iterativo.. 5.2.1. Modelos de entrada-salida. Este tipo de modelo describe un sistema dinámico con base en los datos de entrada y de salida. Este tipo de modelos supone que la salida del sistema puede ser predicha a partir de las entradas y salidas pasadas del sistema. Si el sistema se supone, además determinista, invariante en el tiempo, de una entrada – una salida (single in-single out SISO, por sus siglas en inglés), el modelo de entrada-salida es:. ( ). ( (. )( (. ). (. ) (. 25. ) (. ). (. )). (13).

(26) Donde ( ) ( ) representan entrada-salida en el tiempo . Los enteros positivos sistema y el número de entradas pasadas. En la práctica,. y. son el orden del. es normalmente menor o igual que .. puede. ser cualquier función no-lineal definida desde el espacio de entradas y salidas pasadas hasta el espacio de salidas futuras.[9] Si el sistema es lineal,. es una función lineal y su respectiva ecuación reescrita es: ( ). 5.2.2. ( (. ) ). ( (. ) ). ( (. ) ). (14). Método Paramétrico. En este método se hace una elección o aproximación a una posible estructura y un número finito de parámetros que relacionan las señales del sistema (entrada, salida y perturbaciones), debido a un amplio estándar de sistemas dinámicos que permiten describir el comportamiento de cualquier sistema lineal. Los modelos paramétricos se describen en el dominio discreto, estos modelos se basan en la obtención de datos por muestreo que sirven de base para la identificación. En el caso que se requiere un modelo continuo, siempre es posible realizar una transformación del dominio discreto al continúo. La expresión general de un modelo discreto es ( ). (15). Dónde: . ( ). modela la salida debido a perturbaciones.. . ( ). salida debido a la señal de entrada.. . ( ). salida medible del sistema.. En las siguientes ecuaciones se puede observar otra expresión para cada una de las variables anteriores (16), (17) y (18).. 26.

(27) ( ). (. ). ( ). (16). ( ). (. ). ( ). (17). ( ). (. ). ( ). (18). Dónde: . (. ): Operador de retardo. . : Vector de parámetros. . ( ): Entradas del sistema. . ( ): Ruido de la entrada. . ( ): Salida de interés del sistema. Tanto, (. ) como. (. (. ) son cocientes de polinomios del tipo: ( (. ). ) ). (. Y (. (19) ( (. ). ) ). (20). ) un polinomio del tipo: (. El vector de parámetros. (21). ). contiene los coeficientes. y. de las funciones de transferencia. anteriores. La estructura genérica de estos modelos es por tanto:. (. ). ( ). (. ). ( ). (. ). ( ). ( (. ) ). ( ). ( (. ) ). ( ). (22). Para elegir la estructura de este tipo de modelos hay que determinar el orden de cada uno de los polinomios anteriores, es decir. y el retardo entre la entrada y la salida. 27. . Una vez.

(28) elegidos estos valores, sólo queda determinar el vector de coeficientes (. ) que hacen que el. modelo se ajuste a los datos de entrada - salida del sistema real.. Los métodos paramétricos tienen como objetivo el cálculo de parámetros para una estructura previamente escogida. Para no ahondar en aplicaciones especiales, es una necesidad para la identificación de sistemas comprender en profundidad los relevantes desarrollos estadísticos en análisis de la regresión [9]. Algunos de los modelos lineales más conocidos son:. . ARX (Auto-Regressive with eXogenous inputs), cuya expresión es: (. ) ( ). (. ) (. ). (23). Este modelo permite determinar el siguiente valor de la salida dadas las observaciones anteriores y las entradas.. (. )y (. )son polinomios en el operador desplazamiento hacia atrás(. ). e ( ), ( ), y ( ) son las salidas, entradas y el ruido, respectivamente. El ruido ( ) es una sucesión aleatoria normalmente distribuida de media cero y varianza. . .[10]. OE (Output Error) cuya expresión es ( ). ( (. ) ( ). ). (24). ( ). con la fuente de error e(t) que es la diferencia (error) entre la salida real y la salida libre de ruido (teórica).. . ARMAX (Auto-Regressive Moving Average with eXogenous inputs), cuya expresión es ( Aquí la expresión. ) ( ) (. ( ) ( ). ) (. ). (. ) ( ). (25). ( ) representa la auto-regresión,. representan la media móvil de ruido blanco, mientras que 28. (. ( ). (. ) ( ). ) ( ) representan la entrada.

(29) externa. Otros modelos pueden ser usados, como por ejemplo la representación en el espacio de estados o el modelo de ceros y polos.[10]. 29.

(30) 6. FABRICACIÓN DEL REACTOR. 6.1 Diseño y construcción del reactor El grupo de trabajo define la construcción del reactor multipropósito para comprobar el correcto funcionamiento del control de temperatura, así como el del resto de componentes.. Figura 4. Simulación inicial de la planta y planta en la actualidad. Como se indica en las figura 4 el diseño inicial concuerda con el resultado final, sólo se agregaron componentes para mejorar el proceso de automatización del experimento, así como facilitar la manipulación por parte del grupo de trabajo y posteriormente del estudiantado. El diseño fue basado del trabajo “Manual de construcción y uso de reactor para producción de biodiesel a pequeña escala”[11], específicamente la forma necesaria que permitiera trabajar bajo la condiciones de presión y temperatura elevados a los que se llegase a someter el reactor. La única modificación es la reingeniería necesaria para la tapa dispuesta en la parte superior, que será explicado más adelante. La figura 5 ilustra el P&ID del reactor, los demás planos pueden apreciarse en los anexos de este documento 30.

(31) Figura 5. Diagrama P&ID del reactor Reactor: El reactor tiene una altura de 75 [cm], un diámetro de 60 [cm] y un volumen de 200 [L], para las pruebas realizadas la cantidad de líquido utilizado fue de 90 [L] de aceite y 11,25L del componente catalizador; construido en acero inoxidable de 1,6 [mm] de grosor, resiste presiones de 15 [psi] y vacío de 10 [inHg]. . Tanque: El tanque se realizó utilizando lámina de acero inoxidable calidad 316L en calibre 16. La parte inferior del tanque es semiesférica para compensar la presión general, y aunque la parte superior debería tener la misma forma se construyó una tapa plana reforzada para facilitar la instalación del motor, el agitador y el resto de sensores y válvulas. [11] En el perímetro del tanque se ubica un racor de 1½” para la instalación de la resistencia trifásica, uno de ½” para el sensor de temperatura, dos entradas de ⅛” que conectan la unidad de enfriamiento con el serpentín ubicado dentro del reactor y uno de 1” para futuras instalaciones de sensores de nivel, de pH o de turbidez; en la parte inferior del tanque un racor de 1” para la evacuación de la materia prima presente en el interior en ese momento.. 31.

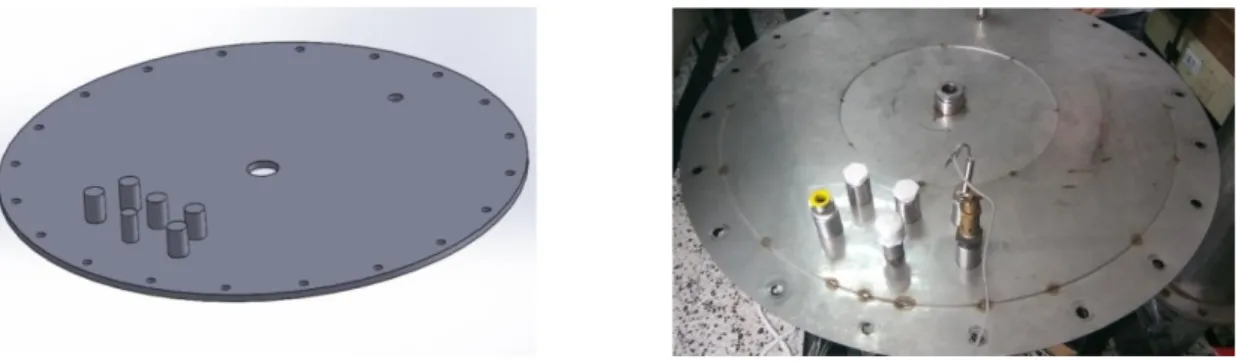

(32) Figura 6 .Simulación del reactor con sus entradas y reactor en la actualidad . Tapa: Cuenta con 6 racores de ½” para conexión de elementos (válvulas y sensores), 1 racor de 1” por donde pasa el agitador procedente del motor y un racor de ¼” donde se instala con una “T” el sensor de presión análogo y el vacuómetro para conocer las condiciones de presión y vacío del interior. En la parte interna, del mismo tamaño de la circunferencia hay una lámina de acero inoxidable del mismo calibre que se usó en el resto del reactor, esto por el hecho de que dicho material no contamina la materia prima ingresada por su calidad industrial; y con el fin de generar un cierre hermético con el resto del tanque, sobre el perímetro y con un ancho de 3 [cm], un sello de corcho caucho; en el exterior tiene 2 refuerzos en hierro de 0,8 [cm] cada uno, el primero es un segundo anillo que mejora la fuerza generada por los tornillos de sujeción, el segundo es la lámina completa en la cual descansa el motor trifásico, las válvulas, el bulbo del sensor de nivel, el sensor de presión y el vacuómetro mediante una “T”, como se puede apreciar en las figura 7.. 32.

(33) Figura 7 .Simulación de la tapa con sus entradas y tapa actual ubicada en el reactor . Volumen del Reactor El reactor está conformado por una tapa semiesférica unida a un cilindro de 30 [cm] de radio y 60 [cm] de altura. Este mismo radio tiene la boca de la semiesfera con una profundidad de 15 [cm], por lo cual se determina primero el cálculo del volumen de la semiesfera y luego se calcula el volumen del cilindro. La suma total de estos valores será el correspondiente al volumen total del tanque reactor.. Figura 8. Representación del reactor En la figura 8 se muestra el círculo que representa el borde de la semiesfera. Dicha semiesfera corresponde al corte de una sección de una esfera de radio aún desconocido. Para calcular el volumen de la tapa abombada del tanque se representará al círculo sombreado en azul de la imagen como un cilindro de altura infinitesimal y de esta forma, la sucesión de cilindros infinitesimales de radio variable que componen la semiesfera. Para ello se selecciona al eje y como eje de referencia. 33.

(34) Como se sabe, la ecuación de una circunferencia con el centro en el origen es de la forma (26). Como se busca calcular el volumen del diferencial. del círculo del borde de la tapa abombada,. se despeja . (27). √. Como el valor en. corresponde al radio que varía dependiendo de la altura y la altura del cilindro. que se va a calcular es infinitesimal, se toma la altura. y. como el radio. (28). √. (29). Luego se procede a calcular el volumen de dicho disco infinitesimal. (. ). (30). Se reemplaza (. ). (31). Como se necesita el volumen de todos los discos infinitesimales que componen la semiesfera, se define la integral donde los límites de integración van desde - hasta. donde. corresponde a la altura de la tapa abombada del tanque reactor. ∫. (. ). 34. (32).

(35) Sacando la constante. de la integral definida por los límites, queda así. ∫. (. (33). ). Se separan las integrales *∫. ( ). ∫. (. ). (34). +. Se procede a hacer la integración (. *. ). (35). + (. ). Sustituyendo los límites de la integral. (*. (. ). (. ). +. *. (. ). (. ). +). (36). Expandiendo la expresión. (*. ). (. ) +. *. +). (37). Al hacer las operaciones internas. +. (*. *. +). (38). Finalmente el volumen de la semiesfera queda expresado como ]). ([. 35. (39).

(36) Luego de esto se debe encontrar el radio R que corresponde al radio de la esfera a la cual corresponde la semiesfera que se usó como tapa inferior del reactor, como se aprecia en la figura 9.. Figura 9. Representación de la tapa inferior semiesférica. Conociendo uno de los lados del triángulo rectángulo que se sabe, es el radio del cilindro que conforma el tanque reactor y por ende el radio del borde de la semiesfera que representa a la tapa inferior, se aplica el teorema de Pitágoras de los triángulos rectángulos para encontrar el radio de la esfera. (. ). (40). Despejando (. ). (41) (42) (43). [. 36. ]. (44).

(37) Después de haber encontrado el radio de la esfera imaginaria se reemplaza en la ecuación de . ([. (. [. ]. ]). ). (45) []. (46). Después de haber calculado el volumen, se suma con el volumen del cilindro del tanque el cual esta expresado como (47) Donde . [ [. ]. ] [. ]. (48). Calculando el volumen total del reactor se obtiene (49) []. []. (50). Torre de destilación: La fabricación de la torre de destilación se realizó usando el mismo acero inoxidable utilizado en el reactor, sus dimensiones son de 110 [cm] alto y 20 [cm] de diámetro como se puede apreciar en la figura 10; cuenta con un serpentín en el interior dispuesto de tal manera que permita generar el proceso de destilación, no obstante, su construcción también le permite trabajar como intercambiador de calor externo, y puede comunicarse fácilmente con el reactor pues posee las mismas entradas; su implementación está destinada a procesos futuros de generación de biocombustibles a partir de destilación de materia prima (Bioetanol).. 37.

(38) Figura 10 .Simulación de la torre de destilación y su equivalente en el entorno real. Tablero de control: Todos los elementos de procesamiento, captación y adecuación de señales entrantes y procedentes del reactor están alojados dentro del tablero de control. Actualmente posee 5 brackers dedicados para las diferentes etapas eléctricas (de izquierda a derecha: breacker principal, breaker del variador de velocidad, breacker de fuentes de 24 V, breacker para alimentación del PLC y breacker triple para la alimentación de la resistencia trifásica); 2 fuentes de 24 V, una RTU [12] que sirve como módulo de salidas análogas cuya base de operación es una Raspberry Pi [13]; en la sección media está el PLC y las respectivas borneras de entradas, salidas y derivaciones de las fuentes del nivel superior; finalmente en el último nivel está el variador de velocidad del motor con su respectivo guarda motor, los relés para la activación de los distintos actuadores y un relé de estado sólido exclusivo para la resistencia trifásica; en la tapa del dispositivo se ubica la HMI que permite la visualización y manipulación del sistema SCADA, tres LED’s que indican el estado de funcionamiento del reactor y un botón de parado de emergencia. La selección del gabinete adecuado para esta implementación se realizó respecto a las Normas Globales para Gabinetes en la Industria Eléctrica [14], pues es un gabinete UL50 que permite su utilización para panel de control industrial; su respectivo cableado y conexión fue generado con base en la norma RETIE 38.

(39) (capítulo 3, sección 20.23 “Tablero eléctricos y celdas”) [15] y las Especificaciones Generales para Tableros de Uso Eléctrico [16] que determinan el alcance de los diferentes tipos de tableros, la clasificación de los armarios, los tipos de cuerpo que poseen, las normas que les rigen (IRAM, VDE, ANSI e IEC respectivamente), las condiciones ambientales a las que puede ser sometido cada uno y la disposición final de los elementos dependiendo de sus características. En la figura 11 se puede apreciarse con mayor detalle los componentes alojados dentro del tablero de control. Figura 11. Tablero con su respectivo cableado. Estructura de soporte: Todos los anteriores elementos están debidamente soportados a la estructura de soporte, un ensamble realizado en acero, soldado y con acabados de pintura electrostática; proyectando futuros trabajos se dispusieron otros espacios que permiten la instalación de diferentes elementos tales como unidades. 39.

(40) mecánicas (Bombas, compresores) y demás componentes que propicien experimentaciones posteriores. La estructura posee una dimensiones de 190 [cm] de alto, 159 [cm] de ancho y 80 [cm] de profundidad.. Unidad de refrigeración: Con el fin de garantizar que la temperatura del fluido depositado en el reactor no supere los parámetros establecidos por experimentación se dispuso la instalación de una unidad de refrigeración que permite corregir estos factores. Dicha unidad de refrigeración (adaptada de un antiguo refrigerador industrial) está instalada directamente al serpentín del reactor, mediante un capilar permite hacer un proceso de refrigeración rápido y uniforme en todo el recorrido del serpentín. Como se puede apreciar en la figura 12 fue necesaria su instalación en la parte inferior de la estructura para permitir el camino más corto hacia el serpentín del reactor; también se puede observar el serpentín ubicado dentro del reactor por el cual viaja el gas a presión generando el cambio de temperatura.. Figura 12 .Unidad de refrigeración y serpentín ubicado dentro del reactor. Compresor Otra de las novedades dentro del sistema de carga de la materia prima es el compresor; originalmente construido para generar presión de expulsión, fue modificado por el grupo de trabajo para generar vacío de hasta 15 [inHg], suficiente para succionar el fluido que se desea someter a reacción desde el recipiente 40.

(41) tanque catalizador, como se evidencia en la figura 13. La implementación de un elemento de este tipo permite su activación desde el tablero de control y debido a su naturaleza neumática se reduce considerablemente el mantenimiento correctivo pues nunca tiene contacto ni con la materia prima ni con el catalizador.. Figura 13 .Compresor modificado por el grupo de trabajo para generar vacío. Tanque catalizador El tanque catalizador es un recipiente que permite preparar y tener lista la mezcla del fluido elegido para que haga reacción con la materia prima, con unas dimensiones de 40 [cm] ancho, 26 [cm] de largo y 26 [cm] de profundidad, como se puede observar en la figura 14; está adaptado con una bomba de lavadora para recircular el elemento reactivo, garantizando su correcta disolución con el fin de prepararlo para el ingreso hacia el reactor. Este último proceso también se realiza mediante el compresor generando vacío, lo que permite que el químico catalizador no se contamine con ningún otro fluido, ya que posee un canal dedicado para su ingreso.. Figura 14 . Tanque Catalizador instalado en la estructura e interior del mismo 41.

(42) 6.2 Sensores Finalizada la etapa de construcción del reactor con todos sus componentes es necesario adaptar elementos que permitan capturar las variables físicas y químicas de la materia prima que se desea procesar en el interior del tanque, de ahí la importancia de instalar los sensores necesarios para cumplir dicha tarea. A continuación se hará el desglose de los elementos para medición implementados en el reactor teniendo en cuenta una breve explicación de su principio de funcionamiento, el sensor elegido y las características del mismo. Sensor de Nivel: Uno de los retos más interesantes fue el sensor de nivel cuyo diseño, fabricación e implementación fue generado enteramente por el equipo de trabajo. Consta de una serie de switches ubicados en posiciones equidistantes y cuya activación, generada por un imán, entrega una diferencia de potencial de 0 a 10 [V], valores que se traducen en distancias de 20 [cm]. Varios fueron los modelos desarrollados, no obstante su capacidad de flotabilidad implicó realizar varias pruebas de campo. El eje principal es un tubo de acero inoxidable de ½ pulgada en cuyo interior se ubica el circuito que se activa mediante un imán, este último, localizado dentro del flotador fabricado en acero inoxidable y soldado a presión para evitar cualquier filtración de fluido. Una de las características más importantes de este sensor es precisamente su fabricación en acero inoxidable, pues garantiza su funcionalidad indiferente del fluido con el que tengo contacto, no obstante y como parte del proceso de identificación del sensor, se garantiza su correcto funcionamiento a temperaturas entre -10 [°C] y 86 [°C] y en contacto con fluidos con características de corrosión no muy altas (no ha sido probado en ácidos). En la figura 15 se puede observar el diseño final del sensor, de bastante simpleza y efectividad así como una toma del sensor en la vida real, en cuyo interior está alojado el circuito que se activa mediante magnetismo. 42.

(43) Figura 15. Simulación del sensor de nivel y sensor instalado en el reactor. Este tipo de sensor se conoce como medidor de nivel de tipo desplazamiento [17], y consiste en un flotador parcialmente sumergido en el líquido en cuyo interior habita un elemento ferromagnético que permite la activación del circuito alojado en el interior del tubo eje, este último conectado al debido transmisor de señal que permite interpretar la activación o desactivación como diferencias en el nivel vertical; el tubo proporciona además un cierre estanco entre el flotador y el exterior del tanque. Según el principio de Arquímedes, el flotador sufre un empuje hacia arriba que viene dado por la fórmula. (51) En la que: = empuje del líquido = sección del flotador = altura sumergida del flotador = densidad del líquido = 9,8 [m/s2]. 43.

(44) El sensor de nivel está diseñado para detectar tres niveles distintos (mínimo, medio, máximo) se determina la altura a la cual corresponden estos niveles con respecto a la tapa superior del tanque reactor y se determina el volumen de líquido al que corresponde cada nivel. Nivel de liquido Volumen [L] Mínimo 55 Medio 85 Máximo 165 Tabla 1. Linealización del sensor de nivel. Sensor de Temperatura: Este sensor, ubicado en un costado del reactor, consta de una PT100 [18] con rango de 0 a 100 [°C], cuya ubicación (y gracias a la acción del mezclador) permite conocer la temperatura del fluido depositado dentro del tanque. La PT100 es un sensor de temperatura de resistencia, que consiste en un arrollamiento de hilo muy fino del conductor adecuado bobinado entre capas de material aislante y protegido con revestimiento de vidrio o de cerámica, como se puede observar en la figura 16. El material que forma el conductor se caracteriza por el llamado “coeficiente de temperatura de resistencia” que expresa en una temperatura especificada la variación de la resistencia en ohmios de conductor por cada grupo que cambia su temperatura [17] La relación entre estos factores puede verse en la expresión (. ). (52). En la que = resistencia en ohmios a 0 [°C] = resistencia en ohmios a t [°C] = coeficiente de temperatura de la resistencia (0,003850. 44. ) (IPTS-68) [17].

(45) Figura 16. Actual sensor de temperatura implementado Su respectivo proceso de linealización está representado en la siguiente tabla: Termómetro Termocupla Calibrado Multímetro 17º 18º 18º 18º 19º 19º 20º 19º 21º 21º 22º 20º 23º 21º 24º 22º 25º 23º 26º 24º 27º 24º 28º 25º 29º 26º 30º 27º 31º 28º 32º 29º 33º 30º 34º 31º 35º 33º 36º 34º 37º 35º 38º 36º 39º 36º 40º 37º 41º 38º 42º 39º 43º 40º 44º 41º 45º 42º 46º 44º 47º 45º 48º 46º 49º 47º 50º 48º 51º 49º. PT100. Señal PLC. 17º 18º 19º 20º 21º 22º 23º 24º 25º 26º 27º 28º 29º 30º 31º 32º 33º 34º 35º 36º 37º 38º 39º 40º 41º 42º 43º 44º 45º 46º 47º 48º 49º 50º 51º. 11112 11201 11351 11541 11879 12145 12340 12640 12885 13125 13403 13709 13920 14195 14486 14715 14934 13242 15494 15809 16071 16317 16680 16880 17180 17402 17640 17970 18190 18401 18672 18970 19207 19430 19730. Termómetro Termocupla Calibrado Multímetro 52º 50º 53º 51º 54º 52º 55º 53º 56º 54º 57º 55º 58º 56º 59º 58º 60º 59º 61º 60º 62º 61º 63º 61º 64º 62º 65º 63º 66º 64º 67º 65º 68º 66º 69º 67º 70º 68º 71º 69º 72º 70º 73º 71º 74º 72º 75º 74º 76º 75º 77º 76º 78º 77º 79º 77º 80º 78º 81º 79º 82º 80º 83º 81º 84º 82º 85º 83º 86º 84º. PT100. Señal PLC. 52º 53º 54º 55º 56º 57º 58º 59º 60º 61º 62º 63º 64º 65º 66º 67º 68º 69º 70º 71º 72º 73º 74º 75º 76º 77º 78º 79º 80º 81º 82º 83º 84º 85º 86º. 20017 20332 20510 20780 21121 21276 21500 21785 22122 22380 22540 22830 23060 23502 23786 24035 24260 22522 24756 25160 25324 25703 25976 26250 26511 26690 27070 27227 27274 27705 27940 28263 28517 28753 29093. Tabla 2. Resultados de la linealización del sensor respecto a los elementos patrón y la salida del PLC. 45.

Figure

Outline

Documento similar

En junio de 1980, el Departamento de Literatura Española de la Universi- dad de Sevilla, tras consultar con diversos estudiosos del poeta, decidió propo- ner al Claustro de la

SVP, EXECUTIVE CREATIVE DIRECTOR JACK MORTON

Social Media, Email Marketing, Workflows, Smart CTA’s, Video Marketing. Blog, Social Media, SEO, SEM, Mobile Marketing,

Missing estimates for total domestic participant spend were estimated using a similar approach of that used to calculate missing international estimates, with average shares applied

Por lo tanto, en base a su perfil de eficacia y seguridad, ofatumumab debe considerarse una alternativa de tratamiento para pacientes con EMRR o EMSP con enfermedad activa

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de

Para recibir todos los números de referencia en un solo correo electrónico, es necesario que las solicitudes estén cumplimentadas y sean todos los datos válidos, incluido el