INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA

MECÁNICA Y ELÉCTRICA

“

SISTEMA DE CONTROL DE NIVEL APLICANDO UN PID

EN UN MODELO DE UN DISTRIBUIDOR DE COLADA

CONTINUA

”

TESIS

QUE PARA OBTENER EL TITULO DE INGENIERO EN

COMUNICACIONES Y ELECTRÓNICA

PRESENTA

ALEJANDRO SANDOVAL RAMOS

ASESORES:

AGRADECIMIENTOS

•

A Dios por que a pesar de todo nunca me ha abandonado a lo largo de mi vida, me dio

una familia que me enseño a ser una buena persona y me permitió formar mi propia

familia.

•

A mi Padre Aureliano por ser mi ejemplo de vida y superación tanto personal como

profesional, eres uno de los pilares de mi vida.

•

A mi Madre María Elena por ser mi guía en los momentos más difíciles y más felices de

mi vida, por haberme enseñado a ser una buena persona y todavía hoy corregirme, eres el

otro pilar de mi vida.

•

A mi hermana Adriana por ser una buena hermana y amiga con la que puedo contar y

confiar en cualquier momento.

•

A mi esposa Angélica por enseñarme que a pesar de todos los inconvenientes que nos

pone la vida podemos salir adelante, por tener confianza en mi y en mi capacidad de

sacar a nuestra familia adelante. TE AMO.

•

A mi pequeña Andrea acabas de nacer y ya eres una fuente de inspiración y lucha en mi

vida que completa nuestra familia con tu Mami y tu hermano.

•

A Carlitos espero que este trabajo te sirva de ejemplo para que tú también acabes algún

día tu carrera y me tengas de ejemplo toda tu vida.

•

A mi primo Jorge Palafox Ramos que mas que mi primo es como mi hermano mayor, por

su guía personal y por ser un ejemplo en mi vida profesional y enseñarme que ante

cualquier situación un trabajo se debe completar de manera profesional no importando

que no reconozcan el valor del mismo.

•

A mis suegros por brindarnos apoyo en todo momento.

•

Al Ing. Carlos Barroeta Zamudio y al M. en C. Juan Francisco Novoa Colín por guiarme

en la elaboración de este trabajo, gracias por guía y ayuda.

ÍNDICE

Tem a Página

Int roducción i

Plant eamient o del Problem a iii

Objet ivo v

M et as v

Capít ulo I. Cont rol aut om át ico de procesos. 1

1.1.El sist em a de cont rol de procesos. 1

1.2.Est rat egias de cont rol. 4

1.2.1. Cont rol por ret roalim ent ación. 4

1.2.2. Cont rol por acción precalculada. 6

Capít ulo II. Fundam ent os: Nivel del líquido en un t anque durant e un proceso. 8

2.1. Nivel en un t anque. 8

2.2. Tanques en serie-sist em a no int eract ivo 14

Capít ulo III. M odelos y Sim ulación de los sist em as de cont rol de proceso. 24

3.1. Desarrollo de m odelos de procesos com plejos. 25

3.2. Sim ulación por com put adora de los m odelos de procesos dinám icos. 27

3.2.1. Int egración num érica m ediant e el m ét odo de Euler. 29

3.2.2. Duración de las corridas de sim ulación. 30

3.2.3. Elección del int ervalo de int egración. 32

3.3. Lenguajes y subrut inas especiales para sim ulación. 33

Capít ulo V. Result ados. 45

5.1. Sim ulación del proceso en M at lab®. 45

5.2. Sim ulación del proceso en Sim ulink®. 67

VI. Conclusiones 71

Apéndice A. Proceso de linealización por m edio de series de Taylor. 73

Apéndice B. Cont roladores clásicos elect rónicos. 79

B.1. Generalidades. 79

B.2. Am plificador de error. 80

B.3. Cont roladores ON/ OFF. 82

B.4. Cont rolador Proporcional. 84

B.5. Cont rolador int egral. 87

B.6. Cont rolador proporcional-int egral. 90

B.7. Cont rolador derivat ivo. 92

B.8. Cont rolador proporcional-int egral-derivat ivo. PID 96

LISTA DE FIGURAS

Figura 1.1. Intercambiador de calor.

Figura 1.2. Sistema de control del intercambiador de calor.

Figura 1.3. Respuesta del sistema de control del intercambiador de calor.

Figura 1.4. Intercambiador de calor con sistema de control por acción precalculada.

Figura 1.5. Control por acción precalculada del intercambiador de calor con compensación por

retroalimentación

Figura2.1. Nivel del proceso

Figura2.2.Diagrama de bloques que representa las variaciones de nivel en un tanque.

Figura 2.3. Sistema de 2 tanques en serie (sistema no interactivo).

Figura 2.4.Diagrama de bloques de dos tanques no interactivos en serie.

Figura 2.5 Sistema de 3 tanques en serie (sistema no interactivo).

Figura 2.6. Diagrama de bloques de tres tanques no interactivos en serie.

Figura 3.1. Respuesta de un reactor a una elevación de 2 ºC en el punto de control. a) Corrida

demasiado larga. b) Corrida demasiado corta. c) Corrida con la duración correcta.

Figura 4.1 Diagrama esquemático de un modelo físico de un distribuidor de colada continua de

acero.

Figura 4.2 Diagrama a bloques que representa el sistema.

Figura 4.3 Diagrama a bloques donde se muestra el cambio de variable en K

5y K

6.

Figura 4.4 Diagrama a bloques simplificado con el cambio de total de variable.

Figura 4.5 Diagrama a bloques del sistema con un controlador PID.

Figura 5.2. Diagrama a bloques del sistema con un controlador PID.

Figura 5.3. Respuesta a un escalón unitario del sistema con los valores del PID K

p=6, Ti= 73.06

y T

d=18.265, para un periodo crítico P

cr=146.12.

Figura 5.4. Respuesta a un escalón unitario del sistema con los valores del PID K

p=6, Ti= 0.1556

y T

d=0.0389, para un periodo crítico P

cr=0.3112.

Figura 5.5. Respuesta a un escalón unitario del sistema con los valores del PID K

p=6, Ti= 1.5708

y T

d=0.3927, para un periodo crítico P

cr=3.1416.

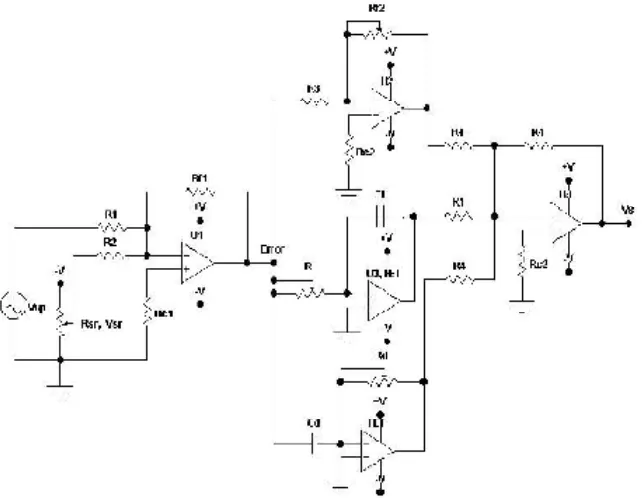

Fig. 5.6 Circuito de un controlador PID con amplificadores operacionales.

Figura 5.7. Respuesta a un escalón unitario del sistema con el PID electrónico.

Figura 5.8 Diagrama a bloques del modelo lineal.

Figura 5.9. Respuesta del sistema a la entrada de escalones en VP

1y Q

i.

Figura 5.10. Diagrama de bloques en Simulink con controlador PID.

Figura 5.11. Respuesta del sistema a variaciones en H

2y R

s.

Figura 6.1 Grafico comparativo del PID ideal y electrónico a la entrada de un escalón unitario.

Figura.B.1. Diagrama a bloques de un sistema de control retroalimentado.

Figura B.2. Gráfica del error cuando es positivo y cuando es negativo.

Figura B.3. Representación del amplificador de error.

Figura B.4. Amplificador diferencial.

Figura B.5. Amplificador sumador inversor.

Figura B.6. Curva de la función de transferencia del controlador ON/OFF.

Figura B.7. Controlador ON / OFF con amplificadores operacionales.

Figura B.10. Funcionamiento del controlador integral (I).

Figura B.11. Amplificador operacional como integrador.

Figura B.12. Controlador integral (I) con amplificadores operacionales.

Figura B.13. Controlador proporcional-integral (I) con amplificadores operacionales.

Figura B.14. Amplificador operacional como derivador.

Figura B.15. Funcionamiento del amplificador operacional como derivador.

Figura B.16. Amplificador operacional como derivador con filtro pasa bajas de entrada.

FiguraB.17: Funcionamiento del amplificador operacional como derivador con filtro de entrada.

Figura B.18. Circuito completo del controlador PID con amplificadores operacionales.

Figura B.19. Circuito completo del controlador PID con amplificadores operacionales, con filtro

pasa bajas a la entrada del derivador.

Figura B.20. Funcionamiento del controlador PID.

LISTA DE TABLAS

INTRODUCCIÓN

En la actualidad independientemente del grado de complejidad de algunos procesos

industriales se puede llevar a cabo la automatización de dichos procesos mediante la

implementación con instrumentos de medición y control. Estos instrumentos han liberado al

operario de su actuación física directa en la planta y al mismo tiempo le han permitido la labor

única de supervisión y vigilancia del proceso; asimismo, gracias a esto ha sido posible fabricar

productos complejos con altos estándares de calidad que mediante un proceso de control manual

sería difícil de conseguir.

En los procesos industriales se requieren controlar o mantener constantes algunas

variables tales como son: presión, caudal, nivel, temperatura, pH, conductividad, velocidad, etc.

para lo cual se hace uso del control automático manteniendo dichas variables en las condiciones

más idóneas es decir en un punto de control llamado “set point”, tal que puede ser: un punto fijo;

un periodo de tiempo de acuerdo con una relación predeterminada; o guardar una relación con

otra variable. El sistema de control realiza estas acciones comparado el valor de la variable o

condición con el set point y toma una acción de corrección de acuerdo con la desviación

existente sin que el operario intervenga en lo absoluto.

Los objetivos de la automatización son los siguientes:

•

Mejorar la productividad de la empresa reduciendo costos de operación y la calidad de

los productos.

•

Mejorar las condiciones de trabajo de personal, suprimiendo los trabajos penosos e

incrementando la seguridad.

Llevar a cabo el control de nivel en un proceso es muy importante tanto desde el punto de

vista del funcionamiento correcto del proceso, como de la consideración del balance adecuado de

materias primas o productos finales y en este tenor es una variable de interés para evitar el

desperdicio de materia prima que conllevaría a incrementar los costos de producción y en

algunos procesos en específico tal es el caso de la industria siderúrgica que indudablemente

puede influir de manera negativa en la calidad del producto.

La mejor manera de reducir el costo de operación de las unidades existentes, es mejorar

su eficiencia y operación mediante la optimización y el control del proceso. Para lograr esta

mejora, es esencial comprender con profundidad los principios del proceso, cómo se diseñan los

sistemas de control del proceso y realizar simulaciones tanto físicas como matemáticas de los

mismos.

Actualmente la tendencia en control de procesos, es la obtención de modelos

matemáticos que represente los proceso lo más fielmente posible ya sea de manera lineal o no

lineal, una vez que se tiene incorporarle un sistema de control, esto con la finalidad de tener un

modelo que represente el control del proceso automático, por último se realizan las corridas en

computadora para observar el comportamiento del sistema a diferentes condiciones de operación

y posibles perturbaciones.

PLANTEAMIENTO DEL PROBLEMA

El control de nivel en el proceso de colada continua es de vital importancia en la industria

siderúrgica ya que si hay variaciones en el mismo pueden provocar que el producto final sea de

mala calidad, por la disminución del tiempo de residencia del acero fundido en el reactor

(distribuidor de colada continua), por la formación de vorticidades que conllevan al arrastre de

impurezas o por la reoxidación de la materia prima.

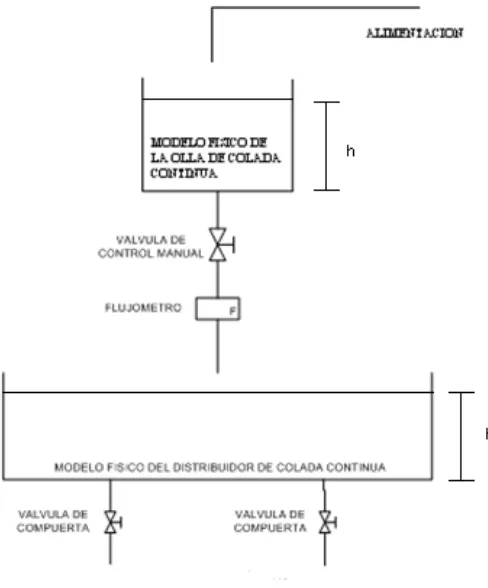

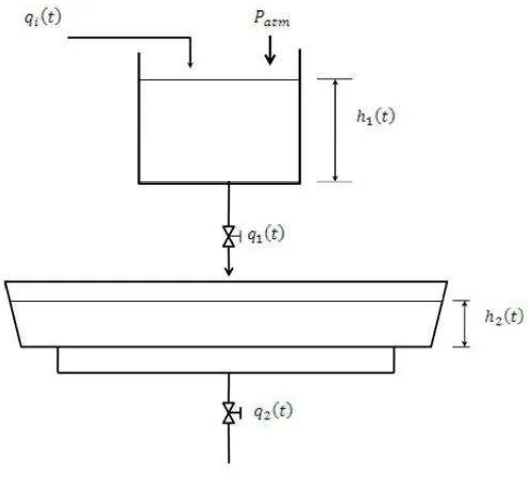

[image:10.612.185.429.345.639.2]Por lo descrito anteriormente es de vital importancia implementar un controlador

automático para este proceso con el fin de evitar y/o minimizar la variación de nivel en el

reactor. El sistema se muestra en la Figura 1, donde se observa un modelo físico de una olla y un

distribuidor de colada continua de acero.

Descripción del sistema:

•

El sistema consta de un modelo de una olla de colada continua con un diámetro de 1 m y

una altura de 1.20 m con un orificio de salida de 1 ½”.

•

El modelo de distribuidor de colada continua tiene las siguientes medidas 2.33 m de

largo, 0.28 m de ancho y 0.42 m de altura con 2 orificios de salida de 1”.

•

Las válvulas que se encuentran en el sistema son de compuerta.

•

El nivel del líquido en el modelo del distribuidor de colada continua es 0.38 m y debe ser

constante.

•

El modelo del distribuidor de colada continua no acepta ninguna intrusión por lo que

cualquier sensor que se pudiera implementar no debe interferir con el proceso.

Una vez descrito el proceso se busca:

•

Obtener el modelo matemático para el nivel en proceso.

•

Completar el modelo matemático del proceso con la implementación de un sistema de

control PID.

•

Obtener la respuesta del modelo matemático del sistema a perturbaciones.

•

Ajustar el modelo matemático del sistema de control con respecto a la respuesta obtenida

a las perturbaciones en el mismo, es decir realizar la sintonización del PID ideal.

•

Diseñar el controlador PID electrónico basándose en la modelación matemática.

•

Obtener la respuesta del PID electrónico a perturbaciones.

•

Comparar las respuestas de los sistemas con el PID electrónico y el PID ideal obteniendo

sus posibles diferencias.

OBJETIVO Y METAS

OBJETIVO:

Obtener un modelo matemático que represente la operación de un distribuidor de colada

continua de acero para implementar un sistema de control de nivel mediante un PID para realizar

la sintonización del mismo.

METAS:

1.

Obtener el modelo matemático lineal del proceso para controlar el nivel mediante un

PID.

2.

Calcular los valores ideales para el PID y obtener la respuesta del proceso a una

perturbación ocasionada por un escalón unitario implementándose el modelo en la

plataforma de Matlab ®(The MathWorks, Inc.).

3.

Ajustar los valores del PID para obtener la mejor respuesta a la perturbación y con

esto realizar los cálculos de los nuevos valores para el diseño del PID electrónico en

el caso bajo estudio.

4.

Realizar corridas de simulación del proceso utilizando la herramienta Simulink®

para obtener la respuesta del PID electrónico y contrastar dichos resultados con la

respuesta obtenida del PID ideal analizando las funciones de transferencia.

CAPITULO I. CONTROL AUTOMÁTICO DE PROCESOS

El control automático de un proceso se lleva a cabo cuando las variables (tales como: temperatura, presión, velocidad de flujo másico o bien la concentración del componente o componentes de interés) de dicho proceso se mantienen en un valor, cantidad o condición deseable. Debido a la naturaleza dinámica de los procesos, dichas variables deben ser susceptibles de ser medidas para ser comparadas con el valor deseado, y ejercer una acción para reducir esta diferencia ya que directa o indirectamente estas variables se relacionan con la calidad del producto, la seguridad y los índices de producción para cumplir con las condiciones de diseño y operación a nivel industrial.

1.1. EL SISTEMA DE CONTROL DE PROCESOS

Para explicar las ideas expuestas aquí, consideremos un intercambiador de calor en el cual el fluido se calienta mediante vapor, como se ilustra en la figura 1.1.

Figura 1.1. Intercambiador de calor.

El propósito de la unidad es calentar el fluido que se procesa, de una temperatura dada de entrada Ti(t), a cierta temperatura de salida, T(t), deseada. Como se menciono

En este proceso existen muchas variables que se pueden modificar, lo cual ocasiona que la temperatura de salida se desvié del valor deseado, si esto llega a suceder, se deben emprender algunas acciones para corregir la desviación; el objetivo es controlar la temperatura de salida del proceso para mantenerla en el valor deseado.

Una manera de lograr este objetivo es primero, medir la temperatura T(t), después comparar esta con el valor que se desea y, con base en la comparación, decidir qué se debe hacer para corregir cualquier desviación. Se puede usar el flujo del vapor para corregir la desviación, es decir, si la temperatura esta por arriba del valor deseado, entonces se puede cerrar la válvula de vapor para cortar el flujo del mismo (energía) hacia el intercambiador de calor. Si la temperatura esta por abajo del valor que se desea, entonces se puede aumentar el flujo de vapor (energía) hacia el intercambiador al abrir un poco más la válvula. Todo esto lo puede hacer manualmente el operador y puesto que el proceso es bastante sencillo no debe de representar ningún problema. Sin embargo, en la mayoría de las plantas de proceso existen cientos de variables en el proceso que se deben mantener en algún valor determinado y con este procedimiento de corrección de intervención humana se requeriría una cantidad enorme de operarios, por ello, sería preferible realizar el control de manera automática, es decir, contar con instrumentos que controlen las variables sin necesidad de que intervenga el operador. Esto es lo que significa el control automático de proceso.

Figura 1.2. Sistema de control del intercambiador de calor.

un sensor (termopar, dispositivo de resistencia térmica, termómetros de sistema lleno, termistores, etc.). El sensor se conecta físicamente al transmisor, el cual capta la salida del sensor y la convierte en una señal lo suficientemente intensa como para transmitirla al controlador. El controlador recibe la señal, que está en relación con la temperatura, la compara con el valor que se desea y, según el resultado de la comparación, decide que hacer para mantener la temperatura en el valor deseado. Con base en la decisión, el controlador envía otra señal al elemento final de control, el cual a su vez, maneja el flujo de vapor.

Por tanto para el proceso ejemplificado anteriormente se presentan los cuatro componentes básicos de todo sistema de control, que son:

1. Sensor, que también se conoce como elemento primario. 2. Transmisor, el cual se conoce como elemento secundario. 3. Controlador, que es el cerebro del sistema de control.

4. Elemento final de control, que pueden ser por ejemplo una válvula de control una bomba de velocidad variable, los transportadores y motores eléctricos6.

La importancia de estos componentes estriba en que realizan las tres operaciones básicas que deben estar presentes en todo sistema de control; estas operaciones son1:

1. Medición (M): la medición de la variable que se controla se hace generalmente mediante la combinación de sensor y transmisor.

2. Decisión (D): con base en la medición, el controlador decide que hacer para mantener la variable en el valor que se desea.

1.2. ESTRATEGIAS DE CONTROL

En la industria existen diversos tipos de control establecidos para algunos procesos específicos, los cuales normalmente son implementados sin problema alguno. A continuación se enumeran algunos de ellos1,2.:

1. Control por retroalimentación. 2. Control de razón.

3. Control en cascada.

4. Control por acción precalculada. 5. Control por sobreposición. 6. Control selectivo.

7. Control de proceso multivariable.

En general la estrategia de control más utilizada es la de retroalimentación, ya que las otras estrategias de control requieren una mayor inversión en el equipo, mano de obra necesaria para su diseño, implementación y mantenimiento comparado con el control por retroalimentación. Por ello debe justificarse la inversión de capital antes de implementar algún sistema. El mejor procedimiento es diseñar e implementar primero una estrategia de control sencilla, teniendo en mente que si no resulta satisfactoria entonces se justifica una estrategia más avanzada, sin embargo, es importante estar consciente de que en estas estrategias avanzadas aun se requiere alguna retroalimentación de compensación. Por lo anterior solo se hará la descripción de dos estrategias de control, el control por retroalimentación que es la base de todo sistema de control y una acción más compleja en este caso la acción precalculada.

1.2.1. CONTROL POR RETROALIMENTACION

Si la temperatura de entrada al proceso aumenta y en consecuencia crea una perturbación, su efecto se debe propagar a todo el intercambiador de calor antes de que cambie la temperatura de salida. Una vez que cambia la temperatura de salida, también cambia la señal del transmisor al controlador, en ese momento el controlador detecta que debe compensar la perturbación mediante un cambio en el flujo de vapor, el controlador señala entonces a la válvula cerrar su apertura y de este modo decrece el flujo de vapor. En la figura 1.3 se ilustra gráficamente el efecto de la perturbación y la acción del controlador.

Figura 1.3. Respuesta del sistema de control del intercambiador de calor.

Es interesante hacer notar que la temperatura de salida primero aumenta a causa del incremento en la temperatura de entrada, pero luego desciende incluso por debajo del punto de control y oscila alrededor de este hasta que finalmente se estabiliza. Esta respuesta oscilatoria demuestra que la operación del sistema de control por retroalimentación es esencialmente una operación de ensayo y error1, es decir, cuando el

La ventaja del control por retroalimentación consiste en que es una técnica muy simple que compensa todas las perturbaciones.

La desventaja del control por retroalimentación estriba en que únicamente puede compensar la perturbación hasta que la variable controlada se ha desviado del punto de control2, esto es, la perturbación se debe propagar por todo el proceso antes de que la

pueda compensar el control por retroalimentación.

1.2.2. CONTROL POR ACCION PRECALCULADA

El objetivo de control por acción precalculada es medir las perturbaciones y compensarlas antes de que la variable controlada se desvíe del punto de control; si se aplica de manera correcta, la variable controlada no se desviará.

Un ejemplo concreto de control por acción precalculada es el intercambiador de

calor que aparece en la figura 1.1. Supóngase más

temperatura de entrada, Ti(t), y el flujo del proceso, q(t); para establecer el control por

acción precalculada primero se deben medir estas dos perturbaciones y luego se toma una decisión sobre la manera de manejar el flujo de vapor para compensar los problemas. En la figura 1.4 se ilustra esta estrategia de control; el controlador por acción precalculada decide como manejar el flujo de vapor para mantener la variable controlada en un punto de control, en función de la temperatura de entrada y el flujo del proceso.

En un proceso existen varios tipos de perturbaciones como un cambio de temperatura o nivel; el sistema de control por acción precalculada que se muestra en la figura 1.4, solo compensa a dos de ellas, si cualquier otra perturbación entra al proceso no se compensará con esta estrategia y puede originarse una desviación permanente de la variable respecto al punto de control. Para evitar esta desviación se debe añadir alguna retroalimentación de compensación al control por acción precalculada, esto se muestra en la figura 1.5. Ahora el control por acción precalculada compensa las perturbaciones más serias, Ti(t) y q(t), mientras que el control por retroalimentación

compensa todas las demás.

Figura 1.5. Control por acción precalculada del intercambiador de calor con compensación por retroalimentación.

CAPÍTULO II. FUNDAMENTOS: NIVEL DEL LÍQUIDO EN UN

TANQUE DURANTE UN PROCESO

2.1. NIVEL EN UN TANQUE.1

Considérese el proceso que se muestra en la figura 2.1, en éste se tiene interés en conocer

cómo responde el nivel, , del líquido en el tanque a los cambios en el flujo de entrada, ,

y a los cambios en la apertura de la válvula de salida, .

Figura2.1. Nivel del proceso

El flujo de líquido a través de una válvula esta dado por

donde:

= flujo, gpm.

= coeficiente de la válvula, gpm/(psi)1/2

= posición de la valvula. Este término representa la fracción de apertura de la válvula; si su valor es 0, eso indica que la válvula está cerrada; si su valor es 1, indica que la válvula está completamente abierta.

= caída de presión a través de la valvula, psi.

= gravedad especifica del líquido que fluye a través de la válvula sin dimensiones.

qi(t) P

Vp(t) q0(t) h(t)

Para este proceso, la caída de presión a través de la válvula está dada por

Donde:

= presión sobre el líquido, psia

= densidad del líquido, lbm/pies3

= aceleración debida a la gravedad, 32.2 pies/seg2

= factor de conversión 32.2 lbm-pies/lbf-seg2

= nivel en el tanque, pies.

= presión de salida de la valvula hacia adelante, psia

En esta ecuación se supone que las perdidas por fricción a lo largo del conducto que va del tanque a la válvula son despreciables.

La relación que se desea es posible obtenerla a partir de un balance de masa de estado dinámico alrededor del tanque:

O

Donde

= area transversal del tanque, pies2

Si se supone que la densidad de entrada es igual a la densidad de salida, se tiene

1 ecuación, 2 incógnitas ( )

Ahora se tiene una ecuación con dos incógnitas y, por tanto, se debe encontrar otra ecuación independiente para describir el proceso; la de la válvula proporciona la otra ecuación que se requiere:

2 ecuaciones, 2 incógnitas

Con este sistema de ecuaciones, (2.5) y (2.6), se describe al proceso. Para simplificar esta descripción se puede sustituir la ecuación (2.6) en la (2.5):

No es posible resolver esta ecuación de manera analítica, a causa de la naturaleza no lineal del segundo término en el lado izquierdo de la misma. Para resolverla de forma analítica es necesario linealizar el término no lineal; otra forma de resolverla es mediante métodos numéricos (solución por medio de computadora).

O

Para simplificar la notación,

Y

De manera que

Ahora que se tiene una ecuación diferencial lineal, se pueden obtener las funciones de transferencia que se desean. Al escribir el balance de masa de estado estacionario alrededor del tanque se tiene que

O

Al sustraer esta ecuación de la (2.9) se obtiene

Y se definen las siguientes variables de desviación

Se sustituyen estas variables de desviación en la ecuación diferencial linealizada

Y, al reordenar esta ecuación algebraicamente, se tiene

Donde:

= 7.48 A/C2, minutos

Finalmente se obtiene la transformada de Laplace

Y

K1 es la ganancia o sensibilidad de , en relación a , lo cual da la cantidad de

cambio del nivel en el tanque por unidad de cambio de flujo de entrada al tanque. El cambio tiene lugar mientras se mantiene una apertura constante en la válvula de salida; K2proporciona la

cantidad de cambio de nivel en el tanque por unidad de cambio en la posición de la válvula. Lo anteriormente descrito se observa en el diagrama a bloques de la figura 2.2. Nótese que el signo de la ganancia es negativo, lo cual indica que conforme la posición de la válvula cambia positivamente y se abre la misma, el nivel cambia negativamente o cae, lo cual tiene sentido físicamente.

Figura2.2.- Diagrama de bloques que representa las variaciones de nivel en un tanque. +

-2.2. TANQUES EN SERIE SISTEMA NO INTERACTIVO.1

Un ejemplo típico de un sistema no interactivo es el sistema de tanques que se muestra en la figura 2.3; se deben determinar las funciones de transferencia que relacionan el nivel del

segundo tanque con el flujo de entrada al primer tanque, , y el flujo de la bomba, .

Figura 2.3. Sistema de 2 tanques en serie (sistema no interactivo).

Para este ejemplo todos los tanques están abiertos a la atmosfera y el proceso es isotérmico. La apertura de las válvulas permanece constante y el flujo de líquido a través de las válvulas se expresa mediante

Donde

= coeficiente de la válvula,

Al escribir el balance de masa de estado dinámico para el primer tanque se tiene

1 ecuación, 2 incógnitas

Donde

= densidad del líquido, lbm/pies3

= área transversal del tanque 1, pies2

De la expresión de la válvula se obtiene otra ecuación:

2 ecuaciones, 2 incógnitas

Con las ecuaciones (2.12) y (2.13) se describe el primer tanque; ahora se procede con el segundo tanque. El balance de estado dinámico para el segundo tanque es:

3 ecuaciones, 4 incógnitas

Nuevamente se obtiene otra ecuación a partir de la expresión de la válvula:

4 ecuaciones, 4 incógnitas

De las sustituciones de la ecuación (2.13) en la (2.12), y de las ecuaciones (2.13) y (2.15) en la (2.14), y la división de cada ecuación resultante entre la densidad, se obtiene

Y

De la ecuación (2.16), después de linealizar y definir las variables de desviación, se tiene

Donde:

Y las variables de desviación

De la ecuación (2.17) se tiene

Y

De reordenar las ecuaciones (2.18) y (2.19) se tiene

Y

Donde

minutos

minutos

pies-min/pies3

sin dimensiones

De obtener la transformada de Laplace de las ecuaciones (2.20) y (2.21) y reordenar se obtiene

Con la ecuación (2.22) se relaciona el nivel del primer tanque con los flujos de entrada y salida; mediante la (2.23) se relaciona el nivel del segundo con el del primero.

O sea que las funciones de transferencia individuales son:

Y

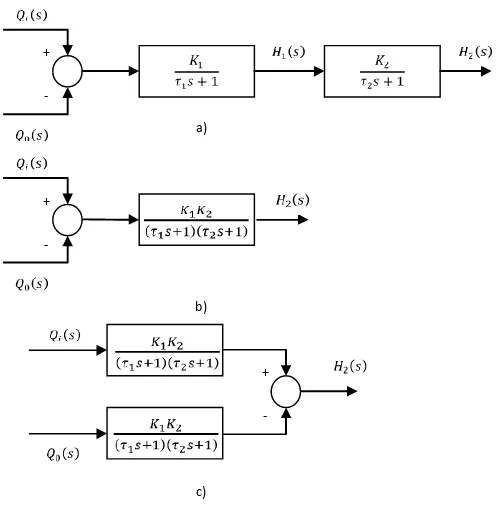

[image:30.612.204.453.372.625.2]Las funciones de transferencia que expresan las ecuaciones (2.25) y (2.26) se conocen como funciones de transferencia de segundo orden o retardos de segundo orden y a partir de su desarrollo es bastante simple ver que se forman con dos funciones de transferencia de primer orden en serie.

Figura 2.4.-Diagrama de bloques de dos tanques no interactivos en serie. +

-a)

+

-b)

+

Como se muestra en la figura 2.4, el diagrama de bloques de este sistema se puede representar de diferentes formas. El diagrama de bloques de la figura 2.4a se desarrollo mediante el encadenamiento de las ecuaciones (2.22) y (2.23); en el diagrama se muestra que el flujo de entrada y salida afecta inicialmente el nivel en el primer tanque ; por lo tanto, el cambio en este nivel afecta al nivel del segundo tanque, . En las figuras 2.4b y 2.4c se muestran otros diagramas más compactos. Aun cuando el diagrama de bloques de figura 2.4a se tiene la mejor descripción de cómo ocurren realmente las cosas, los tres diagramas se usan sin ninguna preferencia.

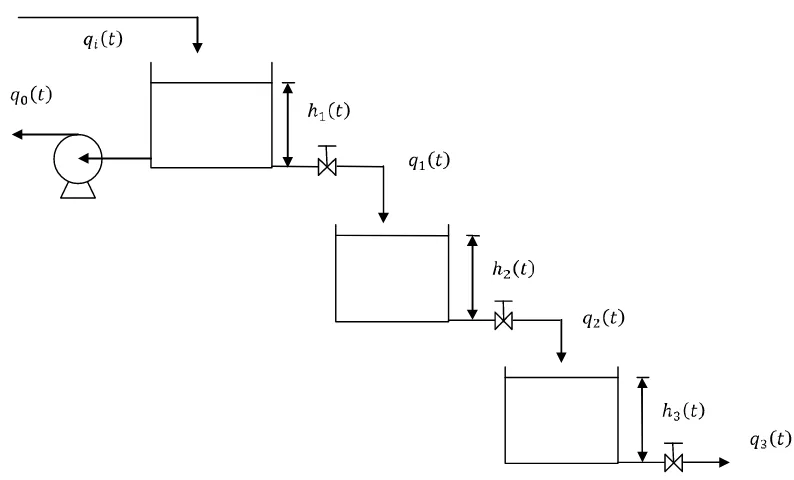

[image:31.612.105.502.376.616.2]En la figura 2.5 se muestra una forma de extender el proceso mostrado en la figura 2.3 mediante la adición de otro tanque; para este nuevo proceso se determinaran las funciones de transferencia que relacionan el nivel del tercer tanque con el flujo de entrada en el primer tanque y el flujo de la bomba.

Puesto que ya se obtuvieron los modelos para los dos primeros tanques, con las ecuaciones (2.12) a (2.15), ahora se plantea el desarrollo del modelo del tercer tanque. De escribir el balance de masa de estado dinámico para el tercer tanque, resulta

5 ecuaciones, 6 incógnitas

De la expresión de la válvula se obtiene la otra ecuación que se requiere y es la siguiente:

6 ecuaciones, 6 incógnitas

Con las ecuaciones (2.12), (2.13), (2.14), (2.15), (2.27) y (2.28) se tiene el modelo para el nuevo proceso ( ver figura 2.5).

Al sustituir las ecuaciones (2.15) y (2.28) en la ecuación (2.27) y dividir la ecuación resultante entre la densidad, se obtiene

De la cual se obtiene

Donde

Al reordenar la ecuación (2.30) y obtener la transformada de Laplace se tiene

Donde

minutos

sin dimensiones

Finalmente la substitución de la ecuación (2.24) en la ecuación (2.31) da

De la cual se determinan las siguientes funciones de transferencia:

Y

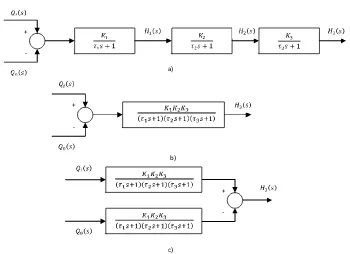

Estas dos funciones de transferencia se denominan funciones de transferencia de tercer orden o retardos de tercer orden. En la Figura 2.6 se ilustran tres diferentes maneras de representar la ecuación (2.32) mediante diagramas de bloques.

La figura 2.6a es particularmente interesante, porque ilustra la manera en que las

Nótese que estas funciones de transferencia se obtienen mediante la multiplicación de funciones de transferencia de primer orden; es decir

Figura 2.6.- Diagrama de bloques de tres tanques no interactivos en serie.

Este es el caso de los sistemas no interactivos en serie, cuyo enunciado se puede expresar como sigue

+

-b)

+

-c) +

Donde

= cantidad de sistemas no interactivos en serie

= función de transferencia que relaciona la salida del último sistema, el sistema , con la entrada del primer sistema

= función de transferencia individual para cada sistema

CAPÍTULO III. MODELOS Y SIMULACIÓN DE LOS

SISTEMAS DE CONTROL DE PROCESO

Los modelos matemáticos y la simulación por computadora son indispensables en el análisis y diseño de los sistemas de control para procesos complejos no lineales, por lo que para emplearlos se debe tomar en cuenta algunas consideraciones:

Que tan crítico es el desempeño del sistema de control para la operación segura y rentable del proceso.

La confiabilidad del desempeño del sistema de control, lo cual generalmente depende de la experiencia y familiaridad que se tenga con la aplicación particular del control.

El tiempo y esfuerzo que se requiere para llevar a cabo la simulación, que puede ir desde algunas horas para un proceso relativamente simple, hasta varios meses-hombre para un proceso complejo que se simula por primera vez.

Entre otras consideraciones se incluyen la disponibilidad de los recursos de cómputo, personal con experiencia y suficientes datos acerca del proceso para realizar la simulación.

Los tres pasos principales para realizar la simulación dinámica de un proceso son:

1. Desarrollo del modelo matemático del proceso y de su sistema de control. 2. Resolución de las ecuaciones del modelo.

3.1. DESARROLLO DE MODELOS DE PROCESOS COMPLEJOS

La forma general de la ecuación fundamental de conservación1es:

saliendo conserva se que cantidad la de de Razón entrando conserva se que cantidad la de Razón conserva que cantidad la de n acumulació de Razón 3.1)

La cantidad que se conserva puede ser masa total, masa de un componente, energía y momento. Los términos de razón de entrada y salida se deben de tomar en cuenta para todos los mecanismos debido a los cuales la cantidad que se conserva entra o sale del volumen de control o porción del universo sobre la que se realiza el balance; por ejemplo todas las cantidades que se conservan enunciadas pueden fluir hacia adentro o hacia fuera del volumen de control (convección); la energía puede entrar y salir mediante conducción de calor y radiación; los componentes se pueden transferir mediante difusión y el momento se puede generar o destruir mediante fuerzas mecánicas. En el caso de las reacciones químicas, la razón de reacción se debe de tomar en cuenta como términos de entrada para los productos de la reacción, y como término de salido para los reactivos. La razón de la acumulación de la ecuación 3.1 siempre tiene la forma1

control de volumen el en conserva se que total Cantidad dt d conserva se que cantidad la de n acumulacio de Razón (3.2)

donde t es tiempo. Esto significa que los modelos matemáticos consisten en un sistema de ecuaciones diferenciales simultáneas de primer orden o, en su forma simple, es una sola ecuación diferencial de primer orden cuya variable independiente es el tiempo. Además, en el modelo puede haber ecuaciones algebraicas que resultan de las expresiones para las propiedades físicas y para las razones de entrada y salida, así como de las ecuaciones de balance en las que se desprecia el término de acumulación.

requerimiento se satisface en un modelo en el que el proceso se divide en cierta cantidad de

También existen los

d que se obtienen cuando las variables del proceso varían continuamente con la

posición1; en este caso las ecuaciones de balance se deben aplicar a cada punto del proceso y el modelo matemático constara de ecuaciones diferenciales parciales cuyas variables independientes son el tiempo y la posición; aun en este caso, cada ecuación es siempre de primer orden respecto a la variable tiempo. La única forma en que las ecuaciones pueden ser de orden superior al primero es cuando se combinan las ecuaciones para eliminar variables. Sin embargo se hace énfasis en el hecho de que las ecuaciones son de primer orden respecto al tiempo, porque esto sirve de guía para el diseño de los programas de computadora con que se simula un proceso.

Para desarrollar un modelo matemático es importante tener en cuenta la cantidad máxima de ecuaciones de balance independientes que se aplican a cada volumen de control (o punto) del proceso; en un sistema con N componentes, estas se expresan con:

N balances de masa 1 balance de energía

1 balance de momentos en cada dirección de interés, que pueden ser hasta tres.

Los N balances de masa independientes pueden ser N balances de componentes o un balance total de masa y N-1 balances de componentes. Generalmente, el balance de momentos no se utiliza en la simulación del proceso, porque con él entran como incógnitas las fuerzas de reacción sobre el equipo y las paredes de la tubería, las cuales rara vez son de interés. Un balance más útil es la ecuación de Bernoulli4extendida para incluir la fricción, el trabajo del vástago y la acumulación de energía cinética.

transferencia de masa) en términos de las variables del proceso (por ejemplo, temperatura, presión, composición).

El método que se emplea para el desarrollo de un modelo matemático es el siguiente:

1. Planteamiento de las ecuaciones de balance.

2. Conteo de las nuevas variables (incógnitas) que aparecen en cada ecuación, de manera que se tengan los antecedentes de la cantidad de variables y ecuaciones. 3. Introducción de nuevas relaciones que involucren a las variables hasta que se

tenga la misma cantidad de ecuaciones y variables.

El orden en que se plantean las ecuaciones de balance es el siguiente:

Balance total de masa

Balance de componentes (o elementos) Balance de energía

Balance de energía mecánica (si es relevante).

3.2. SIMULACIÓN POR COMPUTADORA DE LOS MODELOS DE PROCESOS DINÁMICOS

Una vez que se obtienen las ecuaciones del modelo, el siguiente paso en la simulación de un sistema físico es la solución de las ecuaciones. Cuando se utiliza una computadora para resolver las ecuaciones, se pueden aplicar tres métodos generales para programar las ecuaciones del modelo:

1. Se utiliza algún método simple de integración numérica para resolver las ecuaciones.

El modelo dinámico de proceso, aun aquel de los sistemas distribuidos, se puede transformar en un sistema de ecuaciones diferenciales ordinarias de primer orden y ecuaciones algebraicas auxiliares. En general, las ecuaciones diferenciales se pueden escribir en la siguiente forma:

n i para t x x x f dt dx n i

i , ,.... , 1,2, , 2

1 (3.3)

Donde:

xison las variables de estado del modelo, por ejemplo temperaturas, composiciones

fi son las funciones derivadas que resultan de la solución de las ecuaciones del

modelo por medio de derivadas

n es la cantidad de ecuaciones diferenciales.

En todos los métodos generales para resolver modelos dinámicos, se supone que las ecuaciones del modelo son la forma de la ecuación 3.3. Para resolver estas ecuaciones se deben conocer los valores iníciales de todas las variables de estado, es decir, xi(t0), donde t0

es el tiempo inicial; a pesar de que no se indica explícitamente en la ecuación 3.3, también se necesitan las entradas o funciones de forzamiento que provocan cambios en las variables del modelo. Cuando las funciones derivadas, fi, son muy complejas, frecuentemente es

conveniente expresarlas como varias ecuaciones algebraicas más simples, en cuyo caso se genera una variable auxiliar por cada ecuación.

Si el propósito de la simulación es ajustar el controlador a las condiciones de operación del diseño, las condiciones iníciales se toman en el punto de operación del diseño5. Un requisito importante es que con las condiciones iníciales se deben satisfacer las

Una vez que se tienen las ecuaciones del modelo, el valor de los parámetros y las condiciones iníciales, se pueden programar las ecuaciones en la computadora para lo cual existen varios métodos como son Integración numérica mediante el método de Euler, método de Euler modificado, método de Runge-Kutta-Simpson, o se puede utilizar una herramienta matemática poderosa como es Matlab®(The MathWorks, Inc.) que es muy utilizada para resolver y obtener respuestas en la teoría de control. A continuación solo daremos mención del primero, solo para dar un ejemplo.

3.2.1. INTEGRACION NUMERICA MEDIANTE EL METODO DE EULER

El método numérico más simple para resolver ecuaciones diferenciales ordinarias es el método de Euler, el cual consiste en suponer que las funciones derivadas son constantes a

resolver ecuaciones de la forma de la ecuación 3.3 mediante el método de Euler es el siguiente:

1. Inicialización: se hace t=t0y xi=xi(t0

2. Con las ecuaciones del modelo se calculan todas las funciones derivadas, fi:

n i para t x x x f

fi i 1, 2, , n, 1,2, , (3.4)

3. Los valores de las variables de estado se calculan después de un incremento de calcula:

t f x

xit t it i (3.5)

t t

t (3.6)

4. Si t es menor que tmáx, se repite a partir del paso 2; de otro modo, se termina la

corrida.

Antes de correr el programa, se debe elegir un tiempo inicial t0, un tiempo final tmáxy

también se debe decidir con qué frecuencia se imprimirán las variables que son de interés en la simulación.

3.2.2. DURACION DE LAS CORRIDAS DE SIMULACION

La duración máx- t0; las

unidades de esta cantidad las determinan las unidades de la razón y las constantes de tiempo de las ecuaciones del modelo1.

En la mayoría de las simulaciones el tiempo inicial t0 se puede fijar a cero, con

excepción de los casos muy raros donde los parámetros del modelo son funciones del tiempo.

Una vez que se fija el valor de t0, la duración de cada corrida de simulación se

determina con tmáx; dicha duración debe ser lo suficientemente larga como para que se

complete la respuesta del sistema, pero no tanto como para que la respuesta se comprima en una fracción muy pequeña de la duración total de la corrida. Por lo tanto el valor correcto de tmáx depende de la velocidad de respuesta del proceso que se simula; para procesos

rápidos se necesita que tmáxsea de unos cuantos segundos; en cambio para procesos lentos

puede ser del orden de horas. En la Figura 3.1 se muestran los tiempos de respuesta para corridas muy largas (comprimido), muy cortas (incompleto) y el apropiado.

en un proceso de primer orden, la respuesta se completa en cinco constantes de tiempo; en procesos de orden superior se puede esperar que se tome más tiempo, y para los de circuito cerrado, un tiempo mas corto. En muchos casos no se dispone de un método conveniente para estimar la duración de la corrida, la cual se debe elegir mediante ensayo y error; al seleccionar tmáx, se debe recordar que:

[image:43.612.145.464.293.623.2]Sin importar el método utilizado para estimar la duración de las corridas de simulación, esta se debe ajustar siempre con base en la observación de las respuestas que se obtienen en las primeras corridas 1

Figura 3.1. Respuesta de un reactor a una elevación de 2 ºC en el punto de control. a) Corrida demasiado

3.2.3. ELECCION DEL INTERVALO DE INTEGRACION

precisión de la integración numérica de las ecuaciones diferenciales y el tiempo-maquina que se requiere para realizar los cálculos. El efecto sobre el tiempo-máquina está relacionado con la cantidad de cálculos y es inversamente proporcional al intervalo de integración esto es, proporcional al número de pasos de integración, N:

t t t

N máx 0 (3.7)

Respecto a la precisión de la integración numérica, un concepto erróneo es que,

como se ve a continuación teóricamente es verdad que el error por truncamiento es mayor para un intervalo de integración mayor, en la práctica, debido a la precisión limitada de los cálculos por computadora, existe un límite respecto a lo pequeño que puede ser el intervalo de integración; debajo de este límite, conforme decrece el intervalo de integración, aumenta el error de redondeo. El error de redondeo es aquel en el cual se incurre en los cálculos por computadora, debido a que se acarrea un número finito de dígitos significativos. Para evitar ambos errores, se debe seleccionar un intervalo de integración cercano al máximo permitido por la precisión que se requiera en los cálculos de la integración numérica1.

Cuando se elige la duración de las corridas de simulación, el intervalo de integración se debe ajustar con base en la precisión que se observa en las primeras corridas. Un procedimiento simple es correr el mismo caso con diferentes intervalos de integración y revisar que los resultados estén dentro de un error tolerable, es decir, con una cantidad aceptable de dígitos significativos, por ejemplo, cuatro o cinco. El intervalo mas largo con el cual se obtengan resultados aceptables es el que se debe elegir.

5000 pasos para complementar una corrida de simulación. Un modelo con un buen comportamiento es aquel donde todos los eigenvalores (constantes de tiempo) tienen casi el mismo orden de magnitud; en cambio, un modelo rígido es aquel donde la razón del eigenvalor mayor al menor (o constante de tiempo) es grande.

3.3. LENGUAJES Y SUBRUTINAS ESPECIALES PARA SIMULACION

Se dispone de varios lenguajes de simulación y subrutinas de integración numérica para propósitos generales, los cuales se pueden utilizar para simular los sistemas de control de proceso. Con estas subrutinas se substituyen las de Euler, Euler modificado y Runge-Kutta-Simpson. Las principales ventajas que se tienen con estas son las siguientes:

1. Ajuste automático del intervalo de integración para cumplir con una tolerancia especifica de error por truncamiento.

2. métodos numéricos más eficientes que el Runge-Kutta-Simpson de cuarto orden. 3. En algunos casos se dispone de métodos para manejar eficientemente sistemas

rígidos de ecuaciones diferenciales.

El diseño de estas subrutinas de propósito general es similar al de las subrutinas para Euler Modificado y Runge-Kutta-Simpson; en un programa principal se fijan los parámetros de la corrida y las condiciones iníciales y se llama a la subrutina de integración, la cual a su vez llama a una subrutina de modelo para evaluar las funciones derivadas. Generalmente, el usuario debe ordenar una impresión intermedia de los resultados desde el programa principal o desde la subrutina de modelo.

Tabla 3.1 Subrutinas para resolver ecuaciones diferenciales ordinarias

Nombre Características

DVERK Ajuste automático del intervalo de integración Método Runge Kutta-Verner

LSODE Ajuste automático del intervalo de integración Algoritmo implícito para sistemas rígidos Se utiliza el método de Gear

LSODI Similar al LSODE, con capacidad adicional para manejar ecuaciones algebraicas implícitas y, a la vez, las ecuaciones diferenciales.

PDECOL Igual al LSODE, pero para ecuaciones diferenciales parciales con dos variables independientes.

También se desarrollaron varios lenguajes de simulación de propósito general para sistemas cuyos modelos se expresan con ecuaciones diferenciales. Algunos de estos programas se diseñaron para simular la respuesta dinámica de procesos químicos y sus sistemas de control. Además de las ventajas que se enlistaron para las subrutinas de integración con los lenguajes de simulación se tienen las siguientes:

1. Un conjunto de subprogramas modulares para hacer el modelo de instrumentos específicos y elementos de respuesta dinámica; por ejemplo, interruptores, selectores, tiempo muerto y retardos de primer orden.

2. Subprogramas para resolver de manera iterativa las ecuaciones algebraicas del modelo.

3. Características para facilitar el control de la corrida y para la impresión y graficación de los resultados de la simulación.

TABLA 3.2 Lenguajes de simulación. Lenguaje Características CSMP Precompilador FORTRAN

Módulos para bloques dinámicos y lógicos Capacidad interconstruida para graficación ACSL Mismas que el CSMP

DSS/2 Se pueden resolver ecuaciones diferenciales parciales y ordinarios DYNSYL Orientado al proceso con módulos de control y proceso

Operación interactiva en tiempo real Salida grafica

CAPÍTULO IV. OBTENCION DEL MODELO MATEMÁTICO

[image:48.612.183.448.190.432.2]En este capítulo se desarrolla el modelo matemático para implementar un control de nivel en el proceso que se muestra en la figura 4.1.

Figura 4.1 Diagrama esquemático de un modelo físico de un distribuidor de colada continua de acero.

A continuación se realiza el análisis del sistema por lo que tomamos en consideración los siguientes puntos:

La apertura de la válvula 1 no permanece constante debido a que la válvula es la responsable de controlar el caudal q1responsable de la altura en el tanque 2 por

lo que el flujo a través de la válvula 1 esta dado por

La apertura de la válvula 2 permanece constante debido a que se trabaja con un caudal constante en estado estacionario por lo que el flujo a través de la válvula esta dado por :

donde

Después de tomar en cuenta estas consideraciones, se procede al planteamiento del balance de masa de estado dinámico para el primer tanque

1 ecuación, 2 incógnitas

2 ecuaciones 2 incógnitas

Ahora se realiza el balance de masa de estado dinámico para el segundo tanque

3 ecuaciones, 4 incógnitas

De la expresión de la válvula 2 obtenemos la otra ecuación

Ahora sustituimos la ecuación (4.2) y (4.4) en (4.3) y dividimos obteniendo

De la ecuación (4.5) después de linealizar por medio de series de Taylor y definir las variables de desviación tenemos (ver Apendice A.)

Donde

Y

Y las variables de desviación son

De la ecuación (4.6) después de linealizar y definir las variables de desviación tenemos

Donde

Reordenando la ecuación (4.7) obteniendo

Donde

Ahora reordenamos la ecuación (4.8) para obtener

Obtenemos la transformada de Laplace de la ecuación (4.9) y (4.10) y después de reordenar las ecuaciones obtenemos

Y

La ecuación (4.11) relaciona el nivel del primer tanque con el flujo de entrada y la posición de la válvula 1, la ecuación (4.12) relaciona el nivel del tanque 2 con la posición de la válvula 1 y la altura del tanque 1. La figura 4.2 muestra el diagrama de bloques del sistema donde se observa la relación antes mencionada.

Figura 4.2 Diagrama a bloques que representa el sistema.

Para encontrar la función de transferencia sustituimos la ecuación (4.11) en la (4.12)

v

+

+

Si proponemos

y

Entonces tenemos:

La otra función de transferencia que se tienes es:

Se propone

Con los cambios de variable propuesto el sistema de puede representar mediante los diagramas de bloques que se muestra en la figura 4.3 y 4.4

v v

v v

+

-Figura 4.4 Diagrama a bloques simplificado con el cambio de total de variable.

Hasta este paso solo tenemos el modelo del sistema, sin ningún controlador, para proseguir con la elaboración de este modelo introduciremos un controlador PID2, la

figura 4.5 que nos presenta el diagrama a bloques con el controlador PID , a

partir del cual obtendremos la función de transferencia del sistema.

Figura 4.5 Diagrama a bloques del sistema con un controlador PID.

De la figura 4.5 obtenemos la función de transferencia:

v

v

+

-v

v

+

-v

-Si suponemos que el flujo de entrada no varía es decir su variable de desviación es cero

y obtenemos la función de transferencia con estas

condiciones:

Si tomamos como condición inicial la posición de la válvula totalmente abierta tenemos

CAPÍTULO V. RESULTADOS

En la Figura 5.1 se muestra el diagrama del proceso del cual se obtuvo el modelo matemático en el capitulo anterior. A continuación se describen las condiciones de diseño que se utilizan para obtener la respuesta del sistema.

Figura 5.1 Diagrama del Proceso

Las dimensiones de los tanques y las válvulas son las siguientes:

Tanque 1

Tanque 2

Tiene las siguientes dimensiones, un largo de 2.33 m por un ancho de 0.28 m con una altura de 0.42m, la altura de trabajo es de 0.38 m, la válvula

Primero dimensionamos las válvulas, para lo cual tomamos como base la siguiente definición, si

una valvula completamente abierta con una caída de presión de un psi en la sección transversal

1

De la misma forma se calcula el

Ahora calculamos el área de los tanques

Tanque 1

Ahora para continuar utilizamos los siguientes valores de operación

; ; ;

Con estas condiciones proseguimos a realizar los cálculos para

Y para

Ahora también calculamos , K1y K2

De igual forma calculamos , K3y K4

Una vez que hemos obtenido los valores numéricos de las variables, introducimos un controlador

PID2 . En la figura 5.2 se muestra el diagrama a bloques del sistema con el controlador.

Figura 5.2. Diagrama a bloques del sistema con un controlador PID.

Siendo la función de transferencia la siguiente:

v

v

+

-v

+

-Tomamos como base lo obtenido en el capítulo IV y utilizamos la siguiente función de transferencia

Si tomamos como condición inicial la posición de la válvula totalmente abierta tenemos

De la ecuación anterior obtenemos la ecuación característica del sistema que es:

Realizando la sustitución de los valores numéricos en la ecuación característica tenemos

Ahora con la ecuación anterior realizamos el siguiente arreglo de Routh2

Como se ve no tenemos ninguna oscilación sostenida no importando el valor que se

asigne a ya que el sistema es estable por lo que se propone un valor para para poder

continuar con el análisis y llegar a los valores adecuados para obtener una buena respuesta en el sistema.

Se propone un valor de 10 para por lo tanto . Por lo tanto la ecuación

Para encontrar la frecuencia sustituimos en la ecuación característica

Por lo que nuestra ecuación característica queda de la siguiente manera

Ahora utilizando los valores de se calcularon los valores del PID basándonos en la regla de sintonización de Ziegler-Nichols basada en la ganancia critica y en el periodo critico

. Como se tienen dos periodos críticos primero se utilizan los siguientes valores:

Por lo tanto, la función de transferencia del controlador PID es

Suponemos que el flujo de entrada no varía es decir su variable de desviación

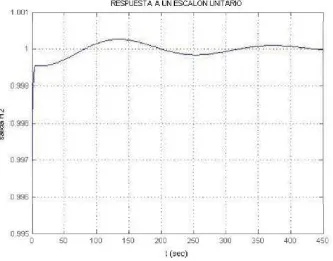

Ahora utilizando Matlab®(The MathWorks, Inc.) obtenemos la respuesta del sistema a la entrada un escalón unitario esto se realiza introduciendo el siguiente programa5,7el cual da como

resultado el gráfico mostrado en la figura 5.3.

num=[82359.84 86872.296 813.746 61.67];

den=[82734.4 86910.966 814.746 61.67];

step(num,den);

[image:68.612.140.473.367.628.2]grid

Ahora se utiliza el otro valor de calculando nuevamente los valores para el PID con el nuevo valor del periodo crítico.

Por lo tanto, la función de transferencia del controlador PID con estos valores es:

El controlador PID tiene un polo en el origen y un cero doble en . Ahora

Suponemos que el flujo de entrada no varía es decir su variable de desviación

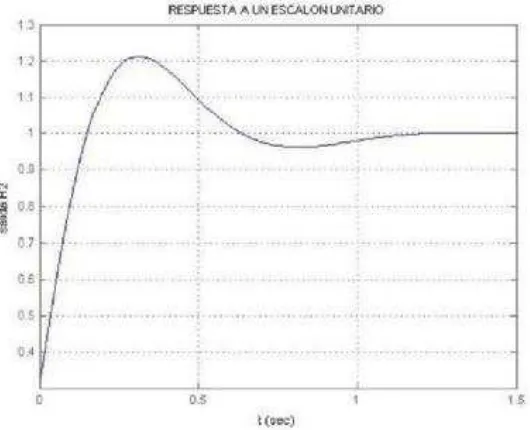

Ahora utilizando Matlab®(The MathWorks, Inc.) obtenemos la respuesta del sistema a la entrada un escalón unitario esto se realiza introduciendo el siguiente programa5,7el cual da como resultado el gráfico mostrado en la figura 5.4.

num=[175.38 4687.84 33512.51 29000.05];

den=[549.78 4726.51 33513.51 29000.05];

step(num,den);

[image:71.612.172.437.412.627.2]grid

Analizando los resultados obtenidos en los gráficos de las figuras 5.3 y 5.4 en donde las respuestas del sistema a la variación de un escalón unitario no son completamente satisfactorias debido a que en una el tiempo para que el sistema se estabilice es demasiado grande (figura 5.3) y en el otro donde se obtiene un sobrepaso de más del 20 % que no es recomendable de acuerdo con la bibliografía consultada1,2,3 (figura 5.4). se propone una nueva frecuencia =2 dicha frecuencia se cree optima debida a que el proceso se considera lento a pequeñas variaciones en el nivel cuando está en operación. Con este nuevo valor de frecuencia se procede al cálculo del periodo crítico, la ganancia crítica se sigue proponiendo igual a 10.

Calculamos los valores del PID con los valores de la frecuencia y periodo crítico:

Con esta nueva configuración el PID tiene un polo en el origen y un doble cero en . Nuevamente se calcula la función de transferencia del sistema con este PID

Ahora introducimos el siguiente programa5,7 en Matlab®(The MathWorks, Inc.) para

analizar la respuesta a un escalón unitario en el sistema con los cambios realizados, obteniendo el gráfico mostrado en la figura 5.5.

num=[1772.04 6284.5 7385.16 2872.70];

den=[2146.44 6323.17 7386.16 2872.70];

step(num,den);

Figura 5.5. Respuesta a un escalón unitario del sistema con los valores del PID Kp=6, Ti= 1.5708 y Td=0.3927, para

un periodo crítico Pcr=3.1416.

Analizando la respuesta del sistema con este ultimo PID donde tanto el tiempo de estabilización del sistema como el sobrepaso se consideran dentro de los parámetros correctos de acuerdo a la bibliografía consultada1,2,3., se procede a diseñar el PID electrónico basándonos en la teoría que se explica en el apéndice B, para calcular el valor de los componentes tomaremos como base los valores de la ganancia proporcional (KP), la constante de integración (KI) y la

constante de derivación (KD) calculadas para el PID utilizado en la respuesta del grafico 5.3.

En la figura 5.6 se muestra el diagrama de un controlador PID electrónico11 construido con amplificadores operacionales, en base a este calcularemos los componentes que lo conforman.

Fig. 5.6 Circuito de un controlador PID con amplificadores operacionales.

La salida de este circuito es la siguiente:

Donde:

La función de transferencia del circuito es:

Para obtener los valores más aproximados de , y que se obtuvieron del modelo

matemático, se proponen los siguientes valores para los componentes electrónicos:

Para se proponen los valores de , para , y para , , de lo cual obtenemos:

Una vez obtenida la función de transferencia del PID electrónico se procede a calcular la función de transferencia del sistema completo, es decir el proceso con el controlador.

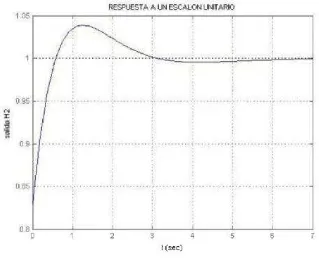

Con esto tenemos la función de transferencia del sistema con un PID electrónico, para ver

la respuesta del sistema a un escalón unitario, se introdujo el siguiente programa5,7 en

Matlab®(The MathWorks, Inc.) obteniendo el grafico que se muestra en la figura 5.7.

num=[376.038 4640.038 5607.25 1342.98];

den=[750.438 4694.838 5608.25 1342.98];

step(num,den);

[image:78.612.151.464.383.627.2]grid

5.2. SIMULACION DEL PROCESO EN SIMULINK®.

Para comprobar la respuesta del sistema obtenida anteriormente se realizó la simulación del proceso en el software de simulación denominado Simulink® (The MathWorks, Inc.), el cual puede simular sistemas complejos ya sean lineales o no lineales. En este caso se realizó la simulación del sistema linealizado, tomando como base las ecuaciones lineales obtenidas en el desarrollo del modelo matemático.

[image:79.612.105.500.332.575.2]Como primer paso se construyó el modelo de bloques del proceso en Simulink® como se muestra en la figura 5.8, donde solo se observa los bloques que describen al proceso, todavía sin ningún tipo de controlador, esto para obtener las respuestas de variaciones en el sistema y como afecta esto la salida del proceso.

Figura 5.8 Diagrama a bloques del modelo lineal.

Para observar la respuesta de sistema se realizó la simulación con dos entradas escalón para simular variaciones en la posición de la válvula VP1 esto con el escalón 1 y con el escalón 2 una

variación en el caudal de entrada Q.

Figura 5.9. Respuesta del sistema a la entrada de escalones en VP1y Qi.

En la figura 5.9 se observa como el nivel H2(Altura de trabajo del sistema) se incrementa desde

el tiempo 0 hasta que se estabiliza en su nivel de trabajo a 38 cm. En el tiempo t=300 la posición de la válvula VP1, sufre una apertura que la pasa de su posición optima es decir una apertura del

28% a una apertura del 50% reflejándose esto en un incremento en el nivel H2. Nuevamente el

sistema sufre una alteración esta vez en el caudal de entrada Qi, el cual sufre una caída de 100

litros en el tiempo t=500, esto se refleja nuevamente en una variación en el nivel H2, ahora el

Para completar la simulación de este sistema ahora es necesario integrar el controlador PID al sistema esto se realizó como se muestra en la figura 5.10. donde el controlador fue construido de una manera fácil y eficaz a partir de bloques de ganancia y un bloque integrador y un bloque derivador, ajustando los parámetros del mismo sobre los bloques de ganancia que corresponde a cada etapa del controlador.

Figura 5.10. Diagrama de bloques en Simulink con controlador PID.

Para comprobar el óptimo funcionamiento de nuestro sistema se realizó la siguiente simulación observando la respuesta del sistema en los gráficos de la figura 5.11. En el tiempo t=0, nuestro sistema se encuentra en equilibrio funcionando con un set point ajustado a 38 cm que equivalen a 0 en la salida, en el tiempo t=5, introducimos un escalón negativo de -5 en la salida esto equivaldría a un descenso en el nivel H2de 5 cm, aquí se observa como el controlador PID ajusta

rápidamente la posición de la válvula VP1para eliminar dicha variación en el nivel este ajuste se

realiza en 0.6 segundos. Por último se realizó un cambio en el set point de +5 cm en t=15, en el gráfico se observa la respuesta del controlador para ajustar el sistema al nuevo set point 5 (equivalente a 43 cm) en modelo, el controlador responde nuevamente en 0.6 seg. Para

H1(s) VP1(s) Qi(s) H2(s) R(s) 6 kp -K-ki -K-kd Scope1 1 Qi Osciloscopi o 1 s Integrator K4 T2.s+1 Funci on 4

K3 T 2.s+1 Funci on 3 K2 T1.s+1 Funci on 2 K1

T1.s+1 Funci on 1

Figura 5.11. Respuesta del sistema a variaciones en H2y Rs.

VI. CONCLUSIONES

[image:83.612.108.510.208.468.2]En la Figura 6.1 se muestran los gráficos de la respuesta a la entrada de un escalón

unitario en el sistema con un PID ideal obtenido del modelo matemático y del sistema con un

PID electrónico tomando como base los parámetros del modelo matemático para calcular sus

componentes. Obteniendo las siguientes conclusiones:

Figura 6.1 Grafico comparativo del PID ideal y electrónico a la entrada de un escalón unitario.