ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

UNIDAD PROFESIONAL ZACATENCO

“ADOLFO LÓPEZ MATEOS”

“CONTROL DE LA VELOCIDAD DE UN MOTOR DE CORRIENTE

CONTINUA POR MEDIO DE UN CONTROLADOR PID, BASÁNDOSE

EN EL MICROCONTROLADOR FLEXIS

JM128”

Trabajo Derivado del Proyecto: 20131437

7(6,6

QUE PARA OBTENER EL TÍTULO DE INGENIERO ELECTRICISTA

PRESENTAN:

EDGAR GUTIÉRREZ GUERRA

JOSÉ ERNESTO GUTIÉRREZ RODRÍGUEZ

DANIEL SIERRA GALINDO

ASESORES:

M. EN C. HERRERA ESPINOSA JAVIER

M. EN C. GARCÍA LÓPEZ MANUEL

AGRADECIMIENTOS

Edgar Gutiérrez Guerra

Doy gracias a mi madre por darme la vida, por procurar mi bienestar y estar siempre a mi lado.

A mi tía por formar de mi la persona que ahora soy, por los consejos, por los cuidados que tuvo en mi sin importar las circunstancias, por darme la oportunidad de tener una educación a este nivel, gracias por enseñarme que no existe ningún impedimento físico para poder lograr lo que queremos, que basta con tener el deseo de salir adelante y poner todo nuestro empeño en cada cosa que nos

propongamos hacer.

Me lleno de orgullo de poder ser un egresado más de la ESIME del IPN, por lo que agradezco a la institución permitirme tener una formación académica profesional, que gracias al apoyo de cada uno de los profesores que me impartieron clase pude obtener los conocimientos teórico-práctico necesarios en la ingeniería eléctrica.

DEDICATORIAS

A mi hijo por darme el impulso para terminar este proyecto que inicie y que por un momento creí imposible terminar.

AGRADECIMIENTOS

José Ernesto Gutiérrez Rodríguez

A DIOS

Le doy gracias a dios por bendecirme con una familia muy unida a la cual aprecio y amo con toda el alma.

A MIS PADRES

José Antonio Gutiérrez Arias y Verónica Rodríguez Vite, por su gran apoyo durante mis estudios, ya que con sus buenos consejos me han ayudado a tener fuerzas en los momentos más adversos de mi vida, y el terminar la carrera de ingeniería es un logro que se los dedico con amor, gracias por ser los mejores padres del mundo.

A MIS HERMANAS

Berenice Azare Gutiérrez Rodríguez y María Isabel Gutiérrez Rodríguez, por su apoyo y cariño. Y decirles que en mi tienen más que un hermano a un amigo con el cual siempre podrán contar.

AL INSTITUTO POLITÉCNICO NACIONAL

Agradezco a mi alma mater por darme la oportunidad de formarme como ingeniero electricista en una de las escuelas perteneciente a esta, la gloriosa ESIME, estoy seguro que el conocimiento adquirido en las aulas me servirá para poderme desarrollar como un excelente ingeniero, y buscare poner siempre en alto el nombre de la ESIME.

PROFESOR ASESOR

RESUMEN

En este trabajo se realiza un control de velocidad para un motor de C.C por medio de un controlador convencional PID. El sistema de control en presencia de perturbaciones, manda una señal por medio de un lazo de retroalimentación al controlador PID para que opere y mande al sistema a su valor de referencia. El trabajo de tesis inicia, con la consulta de algunas aplicaciones de técnicas de control y con la utilización de sistemas de electrónica. Se prosigue con los conceptos teóricos de control convencional P, PI, PID y las técnicas de sintonización. La parte de sintonización del sistema se realiza primero en simulación (Simulink de MATLAB®) y posteriormente en la implementación física del controlador PID, el cual se encuentra programado en el sistema embebido del (microcontrolador FlexisJM128). Se muestra además, la interacción entre software y hardware de tal manera que se puede ver el uso de los dispositivos que se necesitan para que el regulador funcione.

ABSTRACT

In this work, a speed control for a DC motor is realized by means of a conventional PID controller.The control system in the presence of disturbance, it sends a signal via a feedback loop PID controller to operate and command the system to its reference value. The thesis work starts, consultation with some applications of control techniques and with the use of electronics systems. Is continued with the theoretical concepts of conventional control P,PI, PID and the tuning techniques. The system of tuning is performed first simulation (MATLAB Simulink ®) and later in the physical implementation of the PID controller, which is programmed into the embedded system (microcontroller FlexisJM128). Is also shown, the interaction between software and hardware so that it can be seen the use of devices that are need so that the controller works.

ÍNDICE

pág.

Resumen ………...i

Abstract ……….…ii

Índice ……….…iii

Glosario …...………vii

Abreviaturas y símbolos ...………viii

Índice de figuras ………..xi

Índice de tablas ……….….xv

Capítulo 1 Introducción ….………..………..…....1

1.1 Estado del Arte ...……….……….……....2

1.2 Objetivo ………..6

1.2.1 Objetivo general ………..6

1.2.2 Objetivos específicos ……….6

1.4 Justificación ………...7

1.5 Estructura .……….………….8

Capítulo 2 Fundamentos Teóricos del Sistema de Control….…….………...9

2.1 Motores de corriente continua ...………….………9

2.1.1 Clasificación del Motor de C.C ………..………….…………...…...9

2.1.2 Circuito equivalente de un motor de C.C con excitación separada ….….…10 2.1.3 Modelado matemático del motor de C.C de excitación separada .………...11

2.2 Introducción al control clásico ………..13

2.2.1 Sistema de control en lazo abierto …...……….………14

2.2.2 Sistema de control en lazo cerrado ……….………..15

2.3 Controladores clásicos ………..16

2.3.1 Control proporcional (P) ……….……….16

2.3.2 Control proporcional-derivativo (PD) ….……...……….18

pág.

2.3.4 Control proporcional-integral-derivativo (PID) ………….……….21

2.4 Sistemas de control en tiempo discreto ………..23

2.5 Método de Sintonización para Controladores PID (Ziegler y Nichols) ….……….26

2.5.1 Método de Ziegler y Nichols en lazo cerrado …….………..……...26

2.5.2 Método de Ziegler y Nichols en lazo abierto .…….…………..……..……...27

2.6 Modulación de ancho de pulso (PWM) ………..29

Capítulo 3 Elementos Físicos del Sistema de Control …….………..30

3.1 Descripción del controlador de velocidad PID ………..……….30

3.2 Máquina síncrona trifásica DL 30190 ………..32

3.3 Motor de Corriente Continua DL 30250 ………..………..……..33

3.4 Tacómetro electrónico DL 2025DT ………..……….………...…………...34

3.5 Transductor Óptico “encoder” DL 2031M ……..……….…………..………..34

3.6 Tarjeta Flexis DEMOJM ……….35

3.6.1Distribución de la memoria ………...36

3.6.2 Funciones de Temporización ………..38

3.6.3 Conversión A/D ……….40

3.7 Etapa de potencia ………...45

3.7.1 Inversor 74LS04 ….………..………46

3.7.2 Optoacoplador 4N25 …….………..……….46

3.7.3 Mosfet IRFP4060 ……….……….……...46

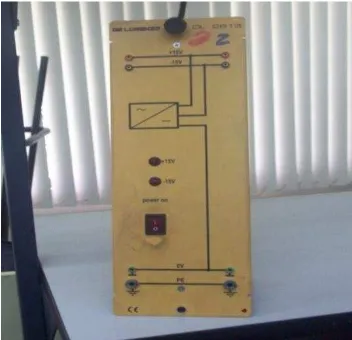

3.8 Fuente de corriente continua DL 30018 ………..…...47

3.9 Fuente de alimentación C.C DL 2613 …...……….…...……...48

3.10 Diodo de silicio DL 2602 ………..…………49

3.11 Módulo de cargas ……….49

Capítulo 4 Simulación e Implementación del Sistema de Control …………...……..50

4.1 Introducción ………50

4.2Sintonización mediante simulación del controlador PID………..51

pág.

4.2.2 Ajuste de la curva y obtención de parámetros del PID ………..…….….…..53

4.2.3 Simulación y pruebas del sistema de control de velocidad ……...……….56

4.3 Implementación del controlador PID en el microcontrolador …………...…………60

4.4 Sintonización del controlador PID implementado ………..………65

4.4.1 Adición de carga ………..……….66

4.4.2 Sustracción de carga ………67

4.5Pruebas y resultados del control de la velocidad del motor de C.C modelo DL- 30250, mediante un controlador PID ………...…68

4.5.1 Instrumentación del sistema de control ……….……..………68

4.5.2 Pruebas y resultados………..………...……..…………..………70

Capítulo 5 Conclusiones y Recomendaciones ……….………..….……....…...74

5.1 Conclusiones ...………74

5.2 Recomendaciones……….………75

5.3 Aportaciones y Trabajos a futuro …...………..75

Referencias………..……….76

Apéndice AUso de Codewarrior .…...………..……….81

A.1 Creación de un proyecto ………....…….………...81

A.2 Agregar beans al programa ……….………..85

A.3 Configuración del bean ……….…………..86

Apéndice B Distribución de pines (pinout)del conector MCU PORT en el circuito impreso del DEMOJM ..………..………..………....……90

B.1 Distribución de pines MCF51JM128 LQPF/QFP ………...…91

pág.

Apéndice D Hojas de datos de los elementos empleados en la etapa de

potencia del control de velocidad….…………..…....……….……...97

Apéndice E Resultados de los programas preliminares al PID …...………..104

E.1 Resultados de la programación de la rampa ……….………...104

E.2 Resultados de la programación del PWM y el ADC ……….105

GLOSARIO

Microcontrolador: Es un circuito integrado o chip que incluye en su interior las tres unidades funcionales de una computadora: CPU, Memoria y Unidades de E/S.

Set point: Es cualquier punto de ajuste de alguna variable de un sistema de control. Punto de inflexión: Es un punto donde los valores de x de una función continua pasa de un tipo de concavidad a otra.

Bits: Unidad de medida de información equivalente a la elección entre dos posibilidades igualmente probables.

Software: Conjunto de programas, instrucciones y reglas informáticas para ejecutar ciertas tareas en una computadora.

Hardware: Conjunto de los componentes que integran la parte material de una computadora.

ABREVIATURAS Y SÍMBOLOS

ADC Convertidor analógico digital (Analog to Digital Converter). A Ampere.

Acción proporcional. Acción derivativa.

Acción integral.

Coeficiente de fricción viscosa.

Coeficiente de fricción viscosa de la carga. Coeficiente de fricción viscosa del motor.

BDM Modulo para depurar (Background Debug Module). BP Banda proporcional.

CAN Red área de control (Controller Area Network). Corriente alterna.

Corriente continua. c.d Corriente directa.

Code Warrior.

CMT Sistema temporizado para modulación de señal portadora (Carrier Modulation Timer).

E(s) Señal de entrada. f Frecuencia.

IIC Circuito integrado interno (Inter Integrated Circuit). IA Corriente de armadura.

If Corriente de campo.

Momento de inercia.

Momento de inercia de la carga. Momento de inercia del motor. Constante del motor.

Constante de integración. Constante de derivación.

Ganancia Última.

KBI Interfaz para teclado (KeyBoard Interrupts). L Tiempo de retardo.

Inductancia del campo.

LA1 Inductancia mutua de velocidad.

LAA Inductancia de armadura.

Transistor de efecto de campo con semiconductor de óxido metálico (Metal Oxide Semiconductor Field Efect Transistor).

MW Megawatts. mV milivolts. ms milisegudos. N Velocidad.

P Polos.

P Potencia real [Kw.]. P Control proporcional.

Control proporcional integral. Control proporcional derivativo.

Control proporcional integral derivativo.

Modulación del acho de pulso (Pulse Width Modulated). Resistencia de campo.

Resistencia de armadura.

RTC Contador de tiempo real (Real Time counter). Revoluciones por minuto.

Radianes por segundo.

SAR Registro sucesivo de aproximación (Succesive aproximation Register) SPI Interfaz periférica serial (Serial Peripherial Interface).

SCI Interfaz de comunicación serial (Serial Comunication Interface). TPM Temporizadores/moduladores de ancho de pulso (Timer PWM Module).

T Constante de tiempo. Tiempo de muestreo.

Tiempo integral.

u Periodo último.

U(s) Señal de retroalimentación. Sesgo o reset.

V Volts.

Voltaje de campo.

Voltaje de armadura.

Voltaje en corriente directa. Voltaje de entrada.

Voltaje medido. Voltaje de salida.

Voltaje de referencia.

LISTA DE FIGURAS

CAPÍTULO 2

pág.

Figura 2.1. Clasificación de los motores de C.C .……….10

Figura 2.2. Circuito equivalente simplificado de un motor de C.C de excitación separada ………...………...………...………..11

Figura 2.3. Motor de C.C con excitación separada con corriente de campo constante……….……….………….12

Figura 2.4. Diagrama de bloques del modelo del motor de C.C con excitación separada ………..………..…………13

Figura 2.5. Sistema de Control de Lazo Abierto ………..15

Figura 2.6. Sistema de Control de Lazo cerrado ……….15

Figura 2.7. Acción proporcional en un controlador ……….………....16

Figura 2.8. Diagrama de bloques del control proporcional ……….17

Figura 2.9. Acción proporcional y proporcional-derivativa ……….18

Figura 2.10. Diagrama de Bloques del control proporcional-derivativo …………...19

Figura 2.11. Acción integral en un controlador ……….………20

Figura 2.12. Diagrama de bloques del control proporcional-integral ……...…….……21

Figura 2.13. Acción de control proporcional-integral-derivativo ……...……….22

Figura 2.14. Diagrama de bloques del sistema de control PID ………….………22

Figura 2.15. Sistemas de control en tiempo discreto ………..………23

Figura 2.16. Sintonización en lazo cerrado …………..………26

Figura 2.17. Sintonización en lazo abierto ………...…….27

Figura 2.18. Curva de respuesta al escalón ..……….………..28

Figura 2.19. Modulación por ancho de pulso ……….………..29

pág.

Figura 3.2. Placa de datos Maquina Síncrona Trifásica DL 30190 ……...…………..32

Figura 3.3. Placa de datos del motor de C.C DL 30250 ……….……….……..33

Figura 3.4. Tacómetro Electrónico DL 2025DT ………..………..…...34

Figura 3.5. Transductor Óptico DL 2031M ………...………35

Figura 3.6. Tarjeta Flexis DEMOJM …….………..36

Figura 3.7. Mapa de memoria para la familia JM ……….37

Figura 3.8. Temporización de propósito general ……….38

Figura 3.9. Generación de señal PWM …...………..38

Figura 3.10. Eje de la resolución en la conversión A/D ……...………...40

Figura 3.11. Eje del muestreo en la conversión A/D ………..………....42

Figura 3.12. Diagrama en bloques del ADC ………...………..43

Figura 3.13. Etapa de Potencia (elementos físicos) ………45

Figura 3.14. Simulación de la Etapa de Potencia ………45

Figura 3.15. Estructura y simbología del Mosfet ………....47

Figura 3.16. Fuente de alimentación DL 30018 ………...48

Figura 3.17. Fuente de alimentación DL 2613 ……….48

Figura 3.18. Diodo de silicio DL 2602 ………....49

Figura 3.19. Módulo de Cargas ………..49

CAPÍTULO 4

Figura 4.1. Programa en Simulink del motor de C.C con excitación separada ……..52Figura 4.2. Gráfica velocidad vs tiempo ………53

Figura 4.3. Gráfica de la recta tangente para obtener los valores de L y T ………....55

Figura 4.4. Programa en Simulink del control de velocidad del motor de C.C con controlador PID ……….56

Figura 4.5. Velocidad del motor en vacío con arranque tipo rampa y controlador PID ……….…..57

pág. Figura 4.7. Velocidad del motor en vacío con arranque tipo escalón y

controlador PID …...………...…...58

Figura 4.8. Corriente del motor en vacío con arranque tipo escalón y controlador PID ..……….…..………58

Figura 4.9. Velocidad del motor a plena carga con arranque tipo escalón y controlador PID ………..…………59

Figura 4.10. Corriente del motor a plena carga con arranque tipo escalón y controlador PID ……….………..……….…59

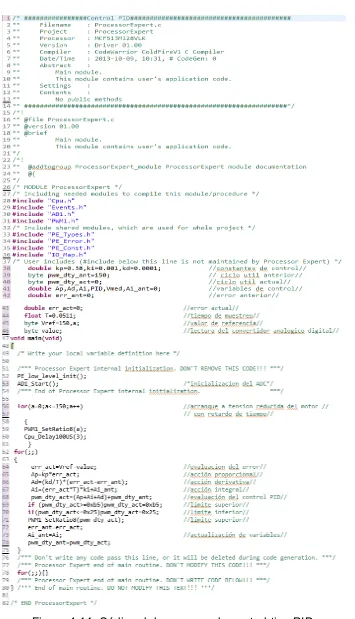

Figura 4.11. Código del programa de control tipo PID ………...61

Figura 4.12. Diagrama de flujo del programa de control PID ………....62

Figura 4.13. Adición de carga ………....…….…………66

Figura 4.14. Adición de carga con sintonización …………....……….………....66

Figura 4.15. Sustracción de carga ……….67

Figura 4.16. Sustracción de carga con sintonización ……….68

Figura 4.17. Partes del Sistema de Control ……….……….69

Figura 4.18. Equipo utilizado para la prueba sin carga .……….69

Figura 4.19. Equipo utilizado para la prueba con carga ………….………70

Figura 4.20. Arranque con señal tipo rampa y motor en vacío …...………..70

Figura 4.21. Arranque con señal tipo rampa y motor cargado ………...………...71

Figura 4.22. Arranque con señal tipo escalón y motor en vació ………...72

Figura 4.23. Arranque con señal tipo escalón con motor cargado…….………72

Figura 4.24. Respuesta del control PID al adicionar de carga …....………..73

Figura 4.25. Respuesta del control PID al sustraer carga ………..73

APÉNDICE A

Figura A.1. Pantalla de ejecución del software CW ………81Figura A.2. Pantalla Workspace Launcher ……….……..81

Figura A.3. Creación de un proyecto ……….……...82

Figura A.4. New Bareboard Project ……….…..82

pág.

Figura A.6. Connections ………..83

Figura A.7. ColdFire Build Options ……….…84

Figura A.8. Rapid Application Development ……….………84

Figura A.9. Carpeta del proyecto ………85

Figura A.10. Components Library ………..85

Figura A.11. Carpeta Components ……….………86

Figura A.12. Components Inspector ……….……….86

Figura A.13. Generate Processor Expert Code ……….…………..87

Figura A.14. Código del programa principal ……….…………....87

Figura A.15. Ventana Events.c ……….…………..88

Figura A.16. Botón Build ……….………….88

Figura A.17. Botón Debug ……….…………..89

Figura A.18. Perspectiva Debug ……….…………89

APÉNDICE C

Figura C.1. Bloque derivativo ……….……….92Figura C.2. Bloque integrador ……….92

Figura C.3. Bloque transfer Fcn ……….……….93

Figura C.4. Bloque osciloscopio ……….………94

Figura C.5. Bloque constante ……….……….94

Figura C.6. Bloque step …………..……….………95

Figura C.7. Bloque sum ……….………..95

Figura C.8. Bloque Gain ………..96

LISTA DE TABLAS

CAPÍTULO 2

pág. Tabla 2.1 Efectos de cada uno de los controladores Kp, Kd, y Ki en un sistema a lazo cerrado ..……….………..………23

Tabla 2.2. Valores recomendados de sintonización en lazo cerrado ………..27 Tabla 2.3. Valores recomendados de sintonización en lazo abierto .………..………28

CAPÍTULO 3

Tabla 3.1. Acceso a tipos de dato en memoria ………...………37

Tabla 3.2. Tiempos de conversión ………44

CAPÍTULO 4

Tabla 4.1. Parámetros del motor de C.C con excitación separada …………..……...52

APÉNDICE E

INTRODUCCIÓN

El motor de corriente continua aparece en el siglo XIX. Esta máquina es una de las más versátiles en la industria. Su fácil control de posición, par y velocidad la han convertido en una de las mejores opciones en aplicaciones de control y automatización de procesos. A lo largo de la historia, se han desarrollado y perfeccionado técnicas que han hecho del control automático toda un área de investigación y desarrollo, orientada a reducir costos de procesos, aumentar calidad de artículos, mejorar precisión de productos, e incrementar niveles de seguridad, entre otros.

Las técnicas de control automático se dividen en control convencional y control inteligente. Las técnicas convencionales más usadas son: control proporcional (P), control proporcional-derivativo (PD), control proporcional-integral (PI) y control proporcional-integral-derivativo (PID). Las técnicas de control inteligente son: lógica difusa, redes neuronales y sistemas neuro-difusos.

Las técnicas convencionales en su origen fueron desarrolladas de forma mecánica; posteriormente con circuitos analógicos y en la actualidad mediante circuitería digital e interfaces; como son los Microcontroladores. Estos dispositivos están formados de circuitería, que en esencia es digital. Los convertidores analógico-digital y digital-analógico que tienen embebidos junto con otras técnicas implementadas como la modulación del ancho de pulso permiten realizar una gran cantidad de aplicaciones en el área de control, hacen de los Microcontroladores una herramienta de trabajo

1

flexible. El presente trabajo realizará un control PID en el sistema embebido del microcontrolador FlexisJM128, con la finalidad de controlar la velocidad de un motor de C.C.

1.1 Estado del Arte

En el área del control automático el primer trabajo significativo fue el regulador de velocidad centrífugo de James Watt para el control de la velocidad de una máquina de vapor, en el siglo XVIII [1].

El objetivo de un sistema de control automático, es encontrar un dispositivo externo al sistema dinámico a controlar (el controlador o compensador) que proporcione una señal adecuada, al mismo, para que la salida del sistema tenga características deseadas.

Los análisis de mercado actual en cuanto a controladores, son reflejados en los manuales publicados por grandes empresas que se dedican a comercializar dispositivos de control para motores. Una empresa líder en el ramo [2], dice que las fábricas industriales requieren una gran cantidad de maquinaria alimentada por distintas energías. No obstante, la energía eléctrica es preponderante, ya que, por razones técnicas y económicas, la mayoría de los dispositivos mecánicos que se emplean en los sectores industrial y terciario se accionan mediante motores eléctricos.

El primer registro en México en el contexto histórico concerniente a control de motores es una tesis realizada en la UNAM por Arieta Gómez Oliverio [3]. Trata de la implementación de dispositivos electrónicos para efectos de control de un motor de C.C. En la misma institución se encontraron numerosos trabajos de la década de 1980 concernientes a control de motores de C.C, usando diferentes interfaces para los usuarios y diversos dispositivos como controladores. También el IPN presenta numerosos trabajos concernientes a motores de C.C en los mismos años.

A continuación se mencionan algunos artículos y trabajos afines a esta investigación que apoyan al contexto teórico y que sirvieron para la realización de esta tesis.

En el artículo de J. R. Antoline [4] comparan el desempeño de dos controladores, el proporcional integral derivativo (PID) y el difuso, sobre una plataforma comercial utilizada normalmente en aeromodelismo. Utiliza el método del lugar de las raíces para sintonizar el PID en el control de la posición angular. Las simulaciones y el control se realizan en Simulink de MATLAB®. Además; para la adquisición de datos se utiliza la tarjeta PCI 6024E.

En el artículo de Maximiliano A. Freije [5] se presenta el diseño de un controlador para motores de C.C que permite controlar velocidad y sentido de giro. El trabajo consiste en evaluar el compartimiento de este tipo de motores en los cuatro cuadrantes y las distintas topologías de convertidores existentes. Además desarrolla el hardware para el tipo de controlador PWM. Presento las diferentes topologías de convertidores para motores de C.C, posteriormente analizó el principio de funcionamiento y los comparó de acuerdo a la funcionalidad que brindan al motor. A partir de este análisis, eligió la topología del convertidor de cuatro cuadrantes, la cual, permite controlar la velocidad, sentido de giro del motor y muestra los resultados experimentales.

permanentes utilizando el controlador digital de señales dsPIC30F4011. Desarrollo el modelado del motor utilizado y diseño los controles de corriente, velocidad y posición siguiendo especificaciones definidas para la respuesta transitoria. Además describe la implementación del hardware y el software del sistema de control propuesto. Los ensayos de simulación y experimentales muestran el correcto desempeño del control de velocidad en diferentes situaciones, como el arranque, la detención, la inversión del sentido de giro y cuando se aplica un escalón de carga. Por otra parte, los ensayos realizados para evaluar el control de posición, demostraron que la respuesta transitoria de dicha variable cumple con las especificaciones impuestas en el diseño.

En el artículo de Manuel Sebastián Álvarez Alvarado [7], se presenta el modelo matemático de un motor de C.C. El modelo matemático se realiza usando ecuaciones diferenciales y a su vez también desarrolla el análisis respectivo en términos de las variables físicas que se tienen en el motor, como en la carga mecánica acoplada al mismo. Adicionalmente se simula y se obtiene la respuesta de control de la velocidad la cual puede ser en función de la corriente de armadura. Para esto se utilizó SIMULINK, una herramienta del programa MATLAB.

En el trabajo de Roberto Cipres Siguenza [17] se presenta el diseño e implementación de un sistema de control difuso tipo Mamdani, para regular la intensidad luminosa de una lámpara incandescente y tipo mixta. La finalidad es mantener un nivel de iluminación constante ante cambios de iluminación. El sistema de control se implementa en una tarjeta de evaluación con microcontrolador MCHS12GC32. El lenguaje del programa del sistema de control se realizó en el lenguaje ensamblador con plataforma CODEWARRIOR. La regulación de la intensidad se hizo mediante la variación de voltaje en las lámparas mediante la técnica de modulación del ancho de pulso, activado en el microcontrolador.

cualquier tipo de Microcontrolador para después particularizar en el HCS12, mostrar la forma de iniciar con los diferentes módulos con que cuenta el dispositivo, como son Entradas y Salidas Digitales, Convertidor Analógico Digital, Temporizadores, Comunicación Serial, Modulación de Ancho de Pulso.

A fin de demostrar los conceptos descritos teóricamente, se proporcionan una serie de prácticas que ayudaran a reafirmar dichos conceptos. Se presenta un proyecto integral de los módulos, el cual está basado en un control PI para regular la intensidad luminosa de las lámparas, esto de acuerdo con el nivel de iluminación en que se encuentre su entorno; los resultados obtenidos se dan a conocer mediante gráficas y fotos del experimento.

1.2 OBJETIVO

1.2.1 Objetivo General

Diseñar e implementar un controlador Proporcional-Integral-Derivativo (PID) para la regulación de la velocidad de un motor de C.C con excitación separada, utilizando el microcontrolador Flexis MCF51JM128 de Freescale.

1.2.2 Objetivos Específicos

Emplear los parámetros eléctricos y mecánicos del motor de C.C modelo

DL-3025 con excitación separada para realizar el estudio de la dinámica de la máquina con el fin de visualizar si la interfaz (circuito de potencia) a emplear funcione.

Desarrollar un análisis matemático para obtener los valores de las constantes

correspondientes al control del PID.

Elaborar la programación del controlador PID utilizando la tarjeta Flexis

DEMOJM de Freescale.

Emplear la electrónica de potencia para el desarrollo práctico del control.

Realizar las pruebas necesarias al controlador que se va a implementar en la

1.3 JUSTIFICACIÓN

En el siglo XXI el uso de los sistemas embebidos ha crecido de forma exponencial. Esto se debe a su gran flexibilidad para ser empleados en el diseño de aplicaciones industriales. Los causantes de la flexibilidad son los microcontroladores multifunción. Estos elementos en estado sólido; ya se utilizan en las diferentes áreas de los sistemas eléctricos del mundo y son los causantes del llamado “SMART GRID”

(Sistemas Eléctricos Inteligentes), permitiendo que las áreas de Coordinación de Protecciones, Control, Instrumentación, Medida, Calidad y Administración de energía sean concatenadas en un solo Sistema de Gestión con el objetivo primordial de realizar un uso eficiente y racional de la energía eléctrica, contribuyendo a la reducción de emisiones de CO2 y al calentamiento global.

En México los sistemas SMART, es un área en estado del arte, ya que la tecnología es extranjera. Esto se debe a que las instituciones educativas en México no capacitan a los Ingenieros Electricistas en la programación de microcontroladores de nueva generación. Es por ello que con el presente trabajo se desarrolla un controlador Proporcional-Integral-Derivativo (PID) para la regulación de la velocidad de un motor de C.C con excitación separada, utilizando el microcontrolador Flexis MCF51JM128 de Freescale en un sistema embebido de nueva generación (32 bits) con el objetivo de introducir el uso de este tipo de tarjetas al área de Ingeniería Eléctrica y de esta forma ayudar a los futuros Ingenieros Electricistas en la comprensión de los sistemas SMART, además de que el programa del controlador PID sirva para futuros trabajos de tesis.

1.4 ESTRUCTURA

En el capítulo 1 se da una breve descripción de lo que se pretende realizar, los trabajos que existen al respecto, se plantean los objetivos a lograr y la justificación del porqué de este trabajo de tesis.

En el capítulo 2 se presentan los fundamentos teóricos necesarios para la implementación del control PID.

En el capítulo 3 se realiza una descripción de cada elemento que se ocupó durante la implementación y las pruebas del controlador PID.

En el capítulo 4 se presenta el desarrollo de las simulaciones que permitieron realizar el control de la velocidad a partir del controlador PID, además se presentan los resultados prácticos obtenidos de la implementación del controlador PID.

FUNDAMENTOS TEÓRICOS DEL

SISTEMA DE CONTROL

2.1 MOTORES DE CORRIENTE CONTINUA

Los motores eléctricos son dispositivos que convierten energía eléctrica en energía mecánica y el primer registro de la posibilidad de intercambio entre estas energías se debe a Michel Faraday en 1831 [3]. El descubrimiento dio lugar a la creación del generador, el motor eléctrico, micrófono, bocina, transformador, galvanómetro entre otros artefactos. La conversión de energía electromagnética relaciona las fuerzas eléctricas y magnéticas del átomo con la fuerza mecánica que se aplica a la materia y al movimiento [3].

La energía mecánica se puede convertir en energía eléctrica y viceversa mediante dínamos. Aunque esta conversión puede producir también otras formas de energía, como calor y luz, para la mayor parte de los fines prácticos se mantienen al mínimo esas pérdidas de energía, y se logra una conversión relativamente directa en ambas direcciones [4].

2.1.1Clasificación del motor de C.C

Los motores de corriente continua son los motores más versátiles en la industria. Su fácil control de posición, par y velocidad la han convertido en una de las mejores opciones en aplicaciones de control y automatización de procesos.

2

Existen varios tipos de motores de C.C. En la figura 2.1 se observa una clasificación de este tipo de motores.

Figura 2.1. Clasificación de los motores de C.C.

2.1.2 Circuito equivalente de un motor de C.C con excitación separada

En la figura 2.2 se muestra el circuito equivalente de un motor de C.C. En ésta figura el circuito del inducido se representa por medio de una fuente de voltaje ideal EA y un

resistor RA. Esta representación es en realidad el equivalente de Thevenin [6] de toda

la estructura del rotor, incluyendo las bobinas, interpolos y devanados de compensación, si es que éstos existen. Hay unas cuantas variaciones y simplificaciones de este circuito equivalente básico. La caída de voltaje en las escobillas a menudo es tan sólo una pequeña fracción del voltaje generado en la máquina por lo que se puede dejar de considerar o incluirla aproximadamente en el valor de RA. Además, la resistencia interna de las bobinas de campo a veces se

en que algunos motores tienen más de una bobina de campo y todas ellas se representan en el circuito equivalente.

Figura 2.2. Circuito equivalente simplificado de un motor de C.C de excitación separada.

Las ecuaciones del voltaje inducido, el par generado, la ecuación de la ley de voltaje de Kirchhoff del circuito del inducido y la curva de magnetización de la máquina, son todas las herramientas necesarias para analizar el comportamiento y desempeño de un motor de C.C [6].

2.1.3 Modelado matemático del motor de C.C de excitación separada

En la figura 2.3 se representa el modelo de un motor de C.C. con excitación separada, en donde se considera que la corriente de campo es constante. Bajo condiciones dinámicas el par electromagnético del motor esta expresado por la ecuación 2.1 [13].

(2.1)

Dónde:

K = L ff I fes constante en este trabajo.

Figura 2.3. Motor de C.C con excitación separada con corriente de campo constante.

Durante el estado dinámico la ecuación de voltaje del circuito de armadura del motor de la figura 2.3 puede darse de la siguiente manera [13]:

(2.2)

Como el modelo es lineal, se puede emplear la técnica de la transformada de Laplace para encontrar la dinámica de este motor. Dicha técnica permite convertir las ecuaciones diferenciales en un conjunto de ecuaciones algebraicas en el dominio de la frecuencia.

Aplicando la transformada de Laplace a la ecuación 2.1 se tiene [13]:

(2.3)

Donde IA(s), TL (s) y Ω(s) son las transformadas de Laplace de iA, TL y ω respectivamente. Similarmente la ecuación 2.2 puede expresarse en transformada de Laplace cómo se muestra en la ecuación 2.4 [13].

En la figura 2.4 se muestra el diagrama a bloques del motor de C.C con excitación separada a partir de la Transformada de Laplace, en donde se ve la relación de la velocidad de dicho motor con VA (s) y TL (s), cuando la corriente de campo se considera constante.

Figura 2.4. Diagrama de bloques del modelo del motor de C.C con excitación separada.

2.2 INTRODUCCIÓN AL CONTROL CLÁSICO

El control automático estudia los modelos matemáticos de sistemas dinámicos, sus propiedades y el cómo modificar éstas mediante el uso de otro sistema dinámico llamado controlador. El ser humano utiliza constantemente sistemas de control en su vida cotidiana, como en su vista, en su caminar, al conducir un automóvil, al regular la temperatura de su cuerpo y otros. De igual manera, en el mundo tecnológico constantemente se utilizan sistemas de control. Los conocimientos de esta disciplina se aplican para controlar procesos químicos, todo tipo de maquinaria industrial, vehículos terrestres y aeroespaciales, robots industriales, plantas generatrices de electricidad y otros [1], [11].

que posibilitan el análisis en el dominio del tiempo, los sistemas de control moderno se basaron en éste y las variables de estado [8]. Un sistema de control está definido como un conjunto de componentes que pueden regular su propia conducta o la de otro sistema con el fin de lograr un funcionamiento predeterminado.

Un sistema de control controla la salida del sistema a un valor o secuencia de valores determinados. El objetivo de cualquier estrategia de control es mantener una variable llamada controlada igual a un valor deseado conocido como punto de ajuste. La variable controlada debe permanecer en el punto ajustado [1]. Un sistema de control puede ser mecánico, neumático, hidráulico, eléctrico, electrónico o por computadora. Existen diversas estrategias de control como por ejemplo; control de lazo abierto, control con retroalimentación o lazo cerrado, control en cascada, control de relación y control predictivo, entre otros [8].

2.2.1 Sistema de control en lazo abierto

En los sistemas de control a lazo abierto la variable controlada no se retroalimenta. La conformidad entre el valor alcanzado por la variable controlada y su valor de referencia depende de la calibración, y consiste en establecer una relación entre la variable manipulada y la variable controlada. Estos sistemas solo son útiles en ausencia de perturbaciones. Además la salida no tiene efecto sobre la acción de control, es decir no se compara la salida con la entrada de referencia. Por lo tanto, para cada entrada de referencia corresponde una condición de operación fija. Así, la precisión del sistema depende de la calibración y del operador cuya función será la del controlador.

Figura 2.5. Sistema de Control de Lazo Abierto.

2.2.2 Sistema de control en lazo cerrado

Se denomina sistema de control de lazo cerrado cuando frente a presencia de perturbaciones, tiende a reducir la diferencia entre la salida del sistema y el valor deseado. El principio de funcionamiento consiste en medir la variable controlada mediante los captadores o sensores, convertirla en señal y retroalimentarla para compararla con la señal de entrada de referencia. La diferencia entre ésta y la señal retroalimentada constituye la señal de error, la cual es empleada por la unidad de control para calcular la variación a realizar en la variable manipulada y mediante los accionadores o actuadores restablecer la variable controlada en su valor de referencia [8].

En la figura 2.6 se muestra el sistema de control a lazo cerrado [1].

2.3 CONTROLADORES CLÁSICOS

En el análisis y diseño de cualquier sistema de control, uno de los puntos más importantes a considerar, es definir la forma en cómo la planta se deberá controlar. En éste trabajo de tesis se utiliza un sistema de control de lazo cerrado con controlador PID. El controlador PID entra dentro del control clásico. En control clásico se han planteado una serie de controladores a los que se clasifica de acuerdo a la manera en que generan su señal de control de la siguiente forma [8]:

a) Control proporcional (P)

b) Control proporcional-integral (PI) c) Control proporcional-derivativo (PD)

d) Control proporcional-integral-derivativo (PID)

2.3.1. Control Proporcional (P)

El control proporcional es un amplificador de ganancia ajustable. Su objetivo es hacer más rápida la respuesta del sistema y reducir la magnitud del error (diferencia entre el punto de ajuste y la medición), lo que se consigue al incrementar la ganancia del controlador. Sin embargo, este incremento en la ganancia puede provocar que el sistema se haga cada vez más oscilatorio (ver figura 2.7) [10].

Un controlador proporcional (Kp) tendrá el efecto de reducir el tiempo de elevación, sin jamás eliminar el error de estado estacionario, en la figura 2.8 se muestra el bloque de control proporcional [25].

Figura 2.8. Diagrama de bloques del control proporcional. .

La ley de control de un controlador proporcional está definida por la ecuación 2.5.

(2.5)

donde se denomina sesgo o reset y generalmente tiene un valor de cero. En el dominio de Laplace y condiciones iniciales nulas, la función de transferencia del controlador proporcional está dada por la ecuación 2.6 [25].

(2.6)

En ocasiones, se sustituye el parámetro de ganancia proporcional, K o Kp, en las

diferentes expresiones de la ley de control por su inversa, tal y como se muestra en la ecuación 2.7.

(2.7)

2.3.2. Control Proporcional-Derivativo (PD)

En este tipo de controlador, la parte proporcional P ayuda a incrementar la velocidad de respuesta, mientras que la parte derivativa D tiene su mayor efecto en los transitorios y hace más amortiguado y estable al sistema. El control responde a la velocidad de variación del error actuante y puede producir una corrección significativa antes de que el error actuante se haga excesivo, esto significa que la acción derivativa se anticipa al error actuante, inicia una acción correctiva temprana y tiende a aumentar la estabilidad del sistema [8]. El hecho de que la parte derivativa añada amortiguamiento al sistema nos permite el uso de valores de ganancia Kp más elevado, lo que produce a su vez un mejoramiento en la exactitud del estado de régimen [8].

El control PD es un control con alta sensibilidad. Su desventaja radica en que amplifica señales de ruido y puede producir un efecto de saturación en el acondicionador. Para obtener esta característica derivativa se deriva directamente la señal de error y se le afecta por una constante a la que se denomina constante derivativa (ver figura 2.9) [10], [11].

La acción del control proporcional-derivativo genera una señal de control proporcional a la derivada de la señal de error, como se muestra en la ecuación 2.8 [34].

(2.8)

Empleando la transformada de Laplace en la ecuación 2.8 se obtiene la función de transferencia del controlador proporcional-derivativo, la cual se muestra en la ecuación 2.9 [34].

(2.9)

Siendo la ganancia proporcional y el denominado tiempo derivativo. Un control

derivativo tendrá el efecto de incrementar la estabilidad del sistema, reduciendo el sobrepico, y mejorando la respuesta transitoria [34], en la figura 2.10 se muestra el bloque de control proporcional más derivativo [25].

Figura 2.10. Diagrama de bloques del control proporcional-derivativo.

2.3.3. Control Proporcional-Integral (PI)

Figura 2.11. Acción integral en un controlador.

La acción de control integral genera una señal de control proporcional a la integralde la señal de error, como se muestra en la ecuación 2.10 [34].

(2.10)

Utilizando la transformada de Laplace en la ecuación 2.10 se obtiene la función de transferencia del controlador proporcional-integral, la cual se muestra en la ecuación 2.11 [25].

(2.11)

Siendo la ganancia proporcional y el denominado tiempo integral. Tanto

como son ajustables. Un control integral ( ) tendrá el efecto de eliminar el error de estado estacionario, pero puede empeorar la respuesta transitoria [14].

Figura 2.12. Diagrama de bloques del control proporcional-integral.

2.3.4. Control Proporcional-Integral-Derivativo (PID)

Un controlador PID incorpora las ventajas que proporcionan cada una de las tres acciones individuales descritas anteriormente, es un sistema de control que mediante un actuador, es capaz de mantener una variable o proceso en un punto deseado dentro del rango de medición del sensor que la mide, es uno de los métodos de control más frecuentes y precisos dentro de la regulación automática [14].

Figura 2.13. Acción de control proporcional-integral-derivativa.

La figura 2.14 muestra el diagrama de bloques de un controlador proporcional-integral-derivativo (PID) [25].

Figura 2.14. Diagrama de bloques del sistema controlado PID.

La ecuación 2.12 representa el control PID en el dominio del tiempo [34].

(2.12)

Empleando la transformada de Laplace en la ecuación 2.12 se obtiene la función de transferencia del controlador proporcional-integral-derivativo, la cual se muestra en la ecuación 2.13 [34].

El comportamiento que se tiene al ajustar los parámetros (Kp, Kd, Ki) en cada uno de los controladores, y que sirven para lograr un sistema de control aceptable se puede ver en la tabla 2.1.

Tabla 2.1 Efectos de cada uno de los controladores Kp, Kd, y Ki en un sistema a lazo cerrado.

Lazo

cerrado T. Subida Sobre impulso

T. de Estabilización

Error (Estado estable)

Kp Baja Sube Poco cambio Baja

Ki Baja Sube Sube Elimina

Kd Poco cambio Baja Baja Poco cambio

2.4 SISTEMAS DE CONTROL EN TIEMPO DISCRETO

Los reguladores discretos o digitales se pueden obtener a partir de los reguladores continuos o analógicos aplicando técnicas de integración numérica [37]. El sistema de control en tiempo discreto se puede ver en la figura 2.15.

Figura 2.15. Sistema de control en tiempo discreto.

Acción proporcional (Ap): Si la acción proporcional de un regulador analógico se expresa por la ecuación 2.14 [37].

(2.14)

El regulador proporcional discreto que aproxima esta acción (siendo T el periodo de muestreo) se muestra en la siguiente ecuación 2.15 [37].

(2.15)

Acción derivativa (Ad): Si la acción diferencial de un regulador analógico viene dada por la ecuación 2.16 [37].

(2.16)

Se puede discretizar la ecuación 2.16 aproximándola por el cociente incremental y se obtiene la ecuación 2.17 [37].

(2.17)

Acción integral (Ai): Si la acción integral de un regulador analógico viene dado por la ecuación 2.18 [37].

(2.18)

Es posible utilizar diversas aproximaciones para la realización de la integral en tiempo discreto. Se aplica la aproximación rectangular a la ecuación 2.18 y se obtiene la ecuación 2.19 en tiempo discreto [37].

(2.19)

La expresión del regulador PID en tiempo continuo se puede observar en la ecuación 2.13, la discretización de dicha ecuación se realiza mediante alguno de los siguientes métodos [37].

1. Mediante el operador derivada , se obtiene la ecuación 2.20 [37].

(2.20)

Con y

2. Mediante la transformación bilineal , se obtiene la ecuación 2.21

[37].

(2.21)

Con y

3. Si se emplea el operador derivada para la acción derivativa y la transformación bilineal para la acción integral, se obtiene la ecuación 2.22 [37].

(2.22)

Con y

2.5 MÉTODO DE SINTONIZACIÓN PARA CONTROLADORES PID (ZIEGLER-NICHOLS)

Para la implementación del controlador PID es necesario encontrar sus variables de ajuste (Kp, Ti y Td), que permitan realizar la sintonización del sistema de control. En esta línea de investigación no se cuenta con estas, por lo tanto, es necesario emplear un método teórico establecido para encontrarlas, el método que se consideró apropiado fue el de Ziegler-Nichols, el cual se emplea para realizar el primer ajuste al regulador, y a partir de esto encontrar los valores de los parámetros que den las condiciones deseadas al controlador PID, realizando un ajuste a prueba y error.

El método Ziegler-Nichols puede ser utilizado tanto en el dominio del tiempo como de la frecuencia, de tal manera, se tienen dos formas para poder utilizarlo en base a las características del sistema a controlar.

2.5.1 Método de Ziegler-Nichols en lazo cerrado

El Método consiste en obtener la respuesta de la señal medida a una perturbación (un pulso en el punto de ajuste) con controlador proporcional. En el cual se observa la respuesta y si es amortiguada, se incrementa la ganancia hasta lograr oscilaciones sostenidas (oscilación con amplitud constante) como se puede ver en la figura 2.16 [12].

La ganancia del controlador (proporcional) en este caso se denomina “Ganancia Ultima” y se representa por Kcu, el período de la oscilación se llama “Periodo Ultimo”

y se expresa como u [12].

En base al controlador seleccionado y a los valores de Kcu (Ganancia Ultima) y u

(Periodo ultimo), se calculan los parámetros de ajuste del controlador (Kp. Ti y Td), para esto se deben de auxiliar de la tabla 2.2.

Tabla 2.2 Valores recomendados de sintonización en lazo cerrado.

CONTROLADOR Kp Ki Kd

P Kcu/2 0

PI Kcu/2.2 0

PID Kcu/1.7

2.5.2 Método de Ziegler-Nichols en lazo abierto

El método consiste en introducir un escalón en la señal de control y se registra el transitorio de la variable medida o controlada (Curva de Respuesta), como se muestra en la figura 2.17 [12].

Figura 2.17. Sintonización en lazo abierto.

Figura 2.18. Curva de respuesta al escalón.

En base al controlador seleccionado y a los valores de L (tiempo de retardo) y T (constante de tiempo), se calculan los parámetros de ajuste del controlador (Kp. Ti y Td), para esto se deben de auxiliar de la tabla 2.3.

Tabla 2.3 Valores recomendados de sintonización en lazo abierto.

CONTROLADOR Kp Ki Kd

P 0

PI 0

PID

2.6. MODULACIÓN DE ANCHO DE PULSO (PWM)

La modulación de ancho de pulso es una técnica utilizada para controlar dispositivos, o para proveer de un voltaje variable de corriente continua, algunas aplicaciones en las que se utiliza PWM son en el control de motores, iluminación y temperatura. El periodo de la señal se mantendrá constante, pero la cantidad de tiempo que se mantiene en alto y bajo dentro de un periodo puede variar, como lo muestra la figura 2.19 en donde en el inciso (a), (b) y (c), se muestra respectivamente el 42.7%, 15.35% y 82.5% de ancho de pulso [9].

Figura 2.19. Modulación por ancho de pulso.

En una onda cuadrada se varía el ancho de pulso positivo, manteniendo constante la frecuencia, ya que de esta manera el valor medio de la onda resultante es variable dependiendo de la duración del pulso positivo de la misma, es decir se varía el tiempo total (la frecuencia del ciclo). Con esta variación de frecuencia se varía el valor medio de la onda de salida, se intenta obtener un impulso cuyo nivel alto tenga un ancho de pulso variable dentro del intervalo del periodo de trabajo [9].

E

ELEMENTOS FÍSICOS DEL

SISTEMA DE CONTROL

3.1 DESCRIPCIÓN DEL CONTROLADOR DE VELOCIDAD PID

[image:49.612.124.507.327.557.2]El diagrama que permite ver la disposición de los elementos físicos en el sistema de control, se muestra en la figura 3.1.

Figura 3.1. Diagrama a bloques de los elementos físicos que conforman al regulador de velocidad.

La descripción del esquema de la figura 3.1 se da a continuación.

El motor de corriente continua esta acoplado mecánicamente a la flecha del alternador por lo cual, la regulación de frecuencia de este, se realiza mediante el

3

control de la velocidad del motor de C.C. Las revoluciones a las que gira el rotor se miden a través de un medidor de posición conocido como encoder.

El encoder es conectado mediante una interfaz a un medidor de velocidad. El medidor de velocidad contiene un transductor que permite obtener un nivel de voltaje de corriente directa proporcional a las revoluciones del rotor, adecuando el valor de voltaje mediante una etapa de entrada del control (Vm analógico). Posteriormente se introduce el valor (Vmed) a la tarjeta DEMOJM, por medio del convertidor analógico digital que se encuentra incorporado en dicha tarjeta.

El convertidor A/D digitaliza el voltaje de corriente directa (Vm digital). El valor digitalizado se resta a un valor de referencia (Vref) produciendo la única variable que se necesita para realizar el control de velocidad.

El controlador PID (programado en el microcontrolador) es el encargado de producir una señal de salida que provocará la modulación del ancho de pulso PWM.

Como él PWM que entrega la tarjeta DEMOJM (pwm_dty_act), no tiene el nivel de voltaje y corriente necesario para controlar al motor de C.C, se adiciona una etapa de potencia para poder adecuar la señal del PWM a los niveles necesarios de voltaje y corriente.

La modulación del ancho de pulso dependerá de si se le adiciona carga o se le sustrae la misma. Siendo el responsable junto con la etapa de potencia de controlar la velocidad del motor de C.C.

3.2 MÁQUINA SÍNCRONA TRIFÁSICA DL 30190

Una máquina síncrona trabajando de modo alternador produce energía eléctrica mediante energía mecánica. El término síncrono se refiere al hecho de que la frecuencia eléctrica de esta máquina está sincronizada con la velocidad de rotación de su eje [13]. La expresión matemática de la frecuencia eléctrica está dada por la ecuación 3.1.

(3.1)

En este caso, como el generador es de dos polos el rotor debe girar a 3600 r.p.m. para generar una frecuencia de 60Hz [13].

Se utilizó la maquina síncrona trifásica modelo DL 30190 como alternador el cual esta acoplado al motor de C.C. El alternador se encarga de suministrar la tensión de alimentación para las cargas utilizadas en las pruebas. En la figura 3.2 se puede observar la placa de datos técnicos del alternador.

Figura 3.2. Placa de datos Maquina Síncrona Trifásica DL 30190.

Sus datos técnicos son [15]:

Tensión: 220/380 V Δ/Y

Corriente: 0.8/0.46 A Δ/Y

Velocidad: 3600 rpm Excitación: 130 V / 0.18 A Frecuencia: 60 Hz

Factor de Potencia:

3.3 MOTOR DE CORRIENTE CONTINUA DL 30250

Las características de funcionamiento del motor de C.C se explicaron en el capítulo 2, es por esto que solo se hablara de las especificaciones del motor de C.C DL 30250. Se utilizó el motor de corriente continua con excitación separada modelo DL 30250, para realizar las pruebas en el laboratorio de electrónica IV. Los datos de placa del motor se pueden observar en la figura 3.3.

Figura 3.3. Placa de datos del motor de C.C DL 30250.

Sus datos técnicos son [15]: Potencia: 300 W

3.4 TACÓMETRO ELECTRÓNICO DL 2025DT

El tacómetro electrónico, es el encargado de indicar el valor al que está girando el rotor, en base a la señal que se recibe del encoder. El tacómetro tiene un selector de tres posiciones en donde se pueden tener tres máximos en la caratula: de 1500 r.p.m, de 3000 r.p.m y de 6000 r.p.m, respectivamente (ver figura 3.4).

El transductor con el que cuenta el tacómetro electrónico. Permite convertir la señal

[image:53.612.219.409.297.496.2]del “encoder” a voltaje, es decir convierte pulsos/revolución a voltaje en c.d. La resolución del transductor es de un volt por cada 1000 revoluciones [13].

Figura 3.4. Tacómetro Electrónico DL 2025DT.

3.5 TRANSDUCTOR ÓPTICO “ENCODER” DL 2031M

Un “encoder” es un dispositivo que entrega un número especificado de pulsos en una

Figura 3.5. Transductor Óptico DL 2031M.

3.6 TARJETA FLEXIS DEMOJM

El MCF51JM128 es un microcontrolador miembro de la familia ColdFire® V1, que ha sido potenciado con los siguientes componentes y/o características internas, (ver figura 3.6) [16].

• Núcleo ColdFire® V1 en arquitectura RISC, con puerto para depuración y programación BDM (Background Debug Module).

• Migra desde o hacia la máquina de 8 bits MC9S08JM60. • Velocidad de reloj de hasta 55.33 MHz.

• Hasta 128KB de memoria FLASH. • Hasta 16KB de memoria SRAM. • Generación de reloj interno.

• Puerto USB-OTG (USB On The Go).

• Puerto CAN (Controller Area Network).

• Unidad aceleración criptográfica.

• Módulo generador de números aleatorios. • Comparadores análogos.

• Hasta 12 conversores A/D de 12 bits. • Dos puertos IIC (Inter Integrated Circuit).

• Dos puertos SPI (Serial Peripherial Interface).

• Dos puertos SCI (Serial Comunication Interface).

Timer).

• Hasta 8 canales temporizadores/moduladores de ancho de pulso TPM (Timer PWM Module).

• Contador de tiempo real RTC (Real Time Counter).

• Hasta 51/66 pines I/O de propósito general en versiones de 64/80 pines respectivamente.

• Interfaz para teclado KBI (KeyBoard Interrupts).

Figura 3.6. Tarjeta Flexis DEMOJM.

3.6.1 Distribución de la memoria

Las secciones de memoria son del tipo SRAM, FLASH y memoria de registros para los puertos I/O, configuración y estado. Existen áreas de memoria reservadas para microcontroladores futuros en la familia ColdFire® V1, las cuales se muestran en la figura 3.7 como rectángulos sombreados. Las direcciones en el mapa de memoria son representadas por números hexadecimales, como 0x (FF)FF_8000.

versiones superiores [16]. Dependiendo del tipo de dato a manipular (byte, word, longword), es necesario atender la especificación dada por la tabla 3.1. Allí es importante destacar la restricción que existe para la memoria FLASH sobre la escritura de datos tipo byte y word [16].

Figura 3.7. Mapa de memoria para la familia JM.

Los registros de configuración de periféricos se encuentran diseminados en tres grupos los cuales se muestran a continuación.

0x(FF)FF_8000 – 0x(FF)FF_807F Registros de periféricos en página directa. 0x(FF)FF_9800 – 0x(FF)FF_98FF Registros de periféricos en la página alta. 0x(FF)FF_FFC0 – 0x(FF)FF_FFFF Controlador de interrupciones.

Para los dos primeros grupos de los periféricos, la máquina suministra un acceso rápido con el modo de direccionamiento absoluto corto [16].

Tabla 3.1 Acceso a tipos de dato en memoria.

Dirección Base Región Lectura Escritura

Byte Word Long Byte Word Long

0x(00)00_0000 Flash x x X - - X

0x(00)80_0000 RAM x x X x x x

0x(00)C0_0000 Rapid GPIO x x X x x X

3.6.2 Funciones de Temporización (TPM: Timer/Pulse Modulator Module)

El módulo de temporización (TPM) puede ser utilizado en cuatro modos de funcionamiento, a continuación se define el modo utilizado en el desarrollo del programa. Modo temporizador de propósito general (ver figura 3.8).

Figura 3.8. Temporización de propósito general.

La cantidad de conteos es programada en el módulo y multiplicada por la base de tiempo, que alimenta al contador principal del sistema, da como resultado el tiempo programado. El fin de la temporización es anunciado por un evento tipo bit (como una bandera) [16]. Este modo es utilizado cuando se requiere de temporizaciones precisas y los recursos de temporización interna, como el RTC, se encuentran ocupados [16].

Funcionamiento del TPM como PWM (Pulse Width Modulation): La Figura 3.9 muestra las partes involucradas en un evento de salida de PWM.

Para la generación de una señal periódica tipo PWM presentada en algún pin TPMxCHn, el primer paso es definir el modo de funcionamiento como PWM en los bits marcados como (A) [16].

El modo PWM tiene la opción de trabajar iniciando con un flanco de subida o terminando con un flanco de bajada, desde el punto de vista del ciclo de trabajo (DC: Duty Cycle); o como alineado al centro del período T. Esta última característica es muy popular para el control de servomotores de 3 fases en C.A y sin escobillas (brushless) en C.C, en donde son necesarios varios canales de PWM. A continuación se elige el reloj apropiado según el rango de frecuencias de la señal a generar (B) [16].

Seguido (C), es necesario especificar un divisor para el reloj elegido. Luego se programa el período (T) de la señal en el módulo del contador de 16 bits (D) y el ciclo de trabajo (DC) de la señal en el registro del canal (E) [16].

Cada que sea necesario actualizar el valor del ciclo de trabajo, el usuario deberá generar un evento de interrupción, utilizando la bandera CHxF y/o habilitando el mecanismo de interrupción con el bit CHxIE (F) [16].

Si la opción elegida es la de atender un evento de interrupción por canal (output compare), se recomienda actualizar los valores del nuevo C: C en la atención a dicha interrupción [16].

El período (T) de la señal de salida del PWM se calcula de acuerdo a las ecuaciones 3.1 y 3.2.

Base de tiempo = 1 / (Frecuencia Reloj Elegido / Divisor) (3.1)

3.6.3 Conversión A/D (ADC: Analog to Digital Converter)

Antes de comenzar el estudio del módulo ADC del microcontrolador MCF51JM128, se hará un pequeño repaso sobre los conceptos relacionados con la conversión análoga a digital de una señal. Las máquinas, como los microcontroladores, tratan de medir y/o convertir las variables analógicas que el hombre manipula y entiende, pero el proceso de convertir Introduce una inevitable pérdida de información.

Esta pérdida es inherente al proceso de discretizar las señales análogas y continuas, que finalmente serán llevadas a cantidades binarias [16].

La figura 3.10 representa una señal analógica continua entre los puntos t0 y t1, que desde el punto de vista de la magnitud será sometida a un número discreto de valores binarios y que la cantidad de valores se conoce con el nombre de

Resolución del sistema [16].

Figura 3.10. Eje de la resolución en la conversión A/D.

Se recomienda que el usuario aproveche al máximo la resolución del sistema, adecuando la señal analógica para que excursione de la manera más completa en la ventana de conversión. Por ejemplo, una señal con un valor máximo de 100mV deberá ser amplificada por un factor de 30, para una ventana de conversión de 3V y de ésta manera aprovechar la resolución del sistema [16]. Para calcular el paso mínimo de conversión y por otro lado conocer el intervalo de pérdida de información, supóngase que se tiene una señal sometida a un convertidor de 12 bits de resolución, un Vmin = 0V y un Vmax = 5V.

El paso mínimo de conversión está dado por la ecuación 3.3 [16].

Paso mínimo = (Vmax - Vmin) / Resolución (3.3)

Paso mínimo = (5V – 0V) / 2 = 1.22mV

El cálculo anterior indica que la diferencia en magnitud entre el resultado de una conversión y la inmediatamente superior (o inferior) es de 1.22mV. Todo valor que no sea múltiplo entero de un paso mínimo, se deberá aproximar al valor más cercano y es allí donde un convertidor A/D ignora información del mundo análogo [16].

Figura 3.11. Eje del muestreo en la conversión A/D.

Al igual que en la resolución el muestreo introduce pérdida de información, debido a los valores que no son muestreados entre dos intervalos de muestreo contiguos. Idealmente la rata de muestreo debería ser infinita, pero existen restricciones tecnológicas. Entonces, mientras menor sea la separación entre los Si (T pequeño), mostrados en la Figura 3.12, más fiel será la señal digitalizada con respecto a la señal analógica original [16].

Algunas de las características importantes del módulo ADC son:

Técnica de conversión por aproximaciones sucesivas hasta 12 bits de

resolución.

Hasta 28 entradas análogas.

Conversión programable para 8, 10 y 12 bits, justificada a la derecha y no

signada.

Modo de conversión simple y continua.

Tiempo de conversión programable y modo de reducción de consumo.

Evento de finalización de una conversión y generación de evento de

interrupción al finalizar la conversión.

Hasta cuatro fuentes de reloj de conversión.

Operación en modo WAIT y STOP 3, para reducción de ruido.

Posibilidad de elegir una señal de disparo por hardware (trigger), para iniciar

conversión.

Comparación del valor convertido contra un valor programado, para mayor

que, igual que o menor que.

La figura 3.12 muestra el diagrama en bloques del módulo ADC, en donde el circuito (A) corresponde al sistema de reloj del ADC. Este circuito tiene la posibilidad de seleccionar cuatro fuentes, como: Reloj asíncrono (ADACK), reloj del BUS, reloj del BUS dividido por dos y un reloj alterno (ALTCLK) [16].

Figura 3.12. Diagrama en bloques del ADC.

El circuito (B) corresponde a los registros de configuración y control del ADC. El circuito (C) sincroniza toda la operación de conversión, actuando como una gran máquina de estados. El circuito (D) multiplexa las diferentes entradas analógicas (canales A/D) que puede atender el sistema ADC y establece la ventana de conversión [16].

Para efectos del cálculo del tiempo que toma una conversión en ejecutarse, la tabla 3.2 relaciona el tiempo dependiendo del reloj elegido (ADCLK = ADICLK/ADIV) y el bit ADSMP (tiempo corto o largo) [16].

Tabla 3.2. Tiempos de conversión.

Tipo de conversión ADICLK ADLSMP Máximo tiempo de conversión Simple o primera

en modo

continúo.(8 bits) 0x, 10 0

20 ADCK ciclos + 5 ciclos del reloj de

bus. Simple a primera

en modo continúo.(10 y 12

bits)

0x,10 1

23 ADCK ciclos + 5 ciclos del reloj de

bus.

Simple o primera en modo continúo.(8 bits)

11 1

40 ADCK ciclos + 5 ciclos del reloj de

bus. Simple a primera

en modo continúo.(10 y 12

bits)

11 1

43 ADCK ciclos + 5 ciclos del reloj de

bus.

A manera de ejemplo, supóngase que se está realizando una conversión A/D con resolución de 12 bits. Para la conversión se ha elegido el reloj de bus interno, que es de 16MHz. La conversión se realizará en modo continuo y tiempos cortos de muestreo [16].

El máximo reloj de conversión para el ADC del MCF51JM128 es de 8MHz, entonces es necesario aplicar un valor de ADIV = 01 (divisor por 2). El valor resultante conformaría el ADCK de la conversión, de tal manera que el tiempo total de conversión, para las muestras subsecuentes se calcula conforme a la ecuación 3.4 [16].

Tiempo de conversión = 20 ADCK ciclos / (16MHZ / 2) (3.4)

3.7 ETAPA DE POTENCIA

La etapa de potencia se encarga de controlar los niveles de voltaje y corriente, necesarios para operar la velocidad del motor de C.C, esta se divide en dos circuitos, el circuito de control y el circuito de fuerza. El circuito de control consta del inversor (74LS04) y optoacoplador (4N25), y el circuito de fuerza está conformado por el MOSFET (IRFP4060). Los componentes electrónicos se muestran en la figura 3.13.

Figura 3.13. Etapa de Potencia (elementos físicos).

El diseño de la etapa de potencia puede ser consultado en la referencia [27].

La simulación de la etapa de potencia se realizó en el Software Livewire; el cual sirve para simular circuitos electrónicos (ver figura 3.14).