P R E S E N T A N:

Ceballos Canseco Joseph

Hidalgo Pérez Tejada Sergio Armando Salazar Zúñiga José Alberto

A S E S O R E S: M. en C. Pedro Francisco Huerta González M. en C. José Luis Aguilar Juárez

AUTOMATIZACIÓN EN EL PROCESO DE PINTADO

INDUSTRIAL EN LA ETAPA DEL SECADO

T E S I S

QUE PARA OBTENER EL TÍTULO DE: INGENIERO EN CONTROL Y AUTOMATIZACIÓN

INSTITUTO

POLITÉCNICO

NACIONAL

ESCUELA

SUPERIOR

DE

INGENIERÍA

MECÁNICA

Y

ELÉCTRICA

AGRADECIMIENTOS.

Ceballos Canseco Joseph.

Hidalgo Pérez Tejada Sergio Armando.

Salazar Zúñiga José Alberto.

ÍNDICE

RESUMEN. ... 1

INTRODUCCIÓN. ... 2

OBJETIVO GENERAL. ... 3

OBJETIVOS ESPECÍFICOS... 4

JUSTIFICACIÓN. ... 5

CAPÍTULO 1. ... 6

1.1 HISTORIA DE LA PINTURA. ... 6

1.2 APLICACIÓN. ... 6

1.2.1 Sistema Corona. ... 7

1.2.2 Sistema Tribo. ... 7

1.3 DEFINICÍON DE PINTURA. ... 8

1.4 CUALIDADES QUE DEBE TENER LA PINTURA. ... 8

1.4.1Aglutinante. ... 8

1.4.2 Disolventes. ... 8

1.4.3 Secantes o secativos. ... 9

1.4.4 Pigmentos. ... 9

1.4.5 Cargas. ... 9

1.4.6 Barnices. ... 9

1.5 PINTURAS AL AGUA. ... 9

1.5.1Temple. ... 9

1.5.2Pintura al cemento. ... 10

1.5.3Pintura a la cal. ... 10

1.5.4Pintura al silicato. ... 10

1.5.5Pintura plástica... 10

1.6 PINTURAS AL ACEITE O AL ÓLEO. ... 11

1.6.1Pintura al aceite. ... 11

1.6.2Esmalte graso. ... 11

1.6.3Esmaltes sintéticos. ... 11

1.7 PINTURAS DE RESINAS. ... 12

1.7.3Pinturas de poliuretano (resinas de poliéster). ... 12

1.7.4Pinturas ignifugas e intumescentes. ... 13

1.8 LACAS O PINTURAS NITROCELULOSICAS(AL TUCO). ... 13

1.9 PINTURAS BITUMINOSAS. ... 13

1.10 SILICONAS. ... 14

1.11 PINTURAS DE ALUMINIO. ... 14

1.12 PINTURAS AL MARTELÉ. ... 14

1.13 LACADO. ... 15

1.14 PINTURA ELECTROSTATICA. ... 15

1.14.1 Composición de la Pintura Electrostática. ... 16

1.14.2Usos y aplicaciones de la pintura en polvo electrostático ... 21

CAPÍTULO 2. ... 22

2.1CONCEPTOS BASICOS ... 22

2.1.1Bomba centrifuga ... 22

2.1.2 Aspersor... 23

2.1.3 Medidores de presión de agua ... 24

2.1.4Quemador de gas. ... 26

2.1.5 Equipo de pintura electrostática. ... 28

2.1.6 Termopar tipo “J”. ... 29

2.1.7 Horno de curado. ... 30

2.1.8 Controlador Lógico Programable (PLC). ... 31

2.1.9Transportador. ... 31

2.1.10 Casetas de pintura. ... 32

2.1.11 Colectores de humo y polvo. ... 33

CAPÍTULO 3. ... 35

3.1 LOCALIZACIÓN Y UBICACIÓN. ... 35

3.2 DTI DE LA LINEA DE PINTURA DE LA EMPRESA AYRVE. ... 37

3.3 DESCRIPCIÓN DE OPERACIÓN. ... 38

3.4 DIAGRAMA DE BLOQUES DEL PROCESO. ... 41

3.5 OPERACIÓN Y CONTROL DEL PROCESO ACTUAL. ... 42

3.5.1 Características del control. ... 42

3.5.2 Operación. ... 42

3.5.3 Horno de curado. ... 43

3.5.5 Horno de secado. ... 47

3.5.6 Cabina de pintura. ... 50

3.6 DESCRIPCIÓN ACTUAL DE PROCESO DE SECADO. ... 53

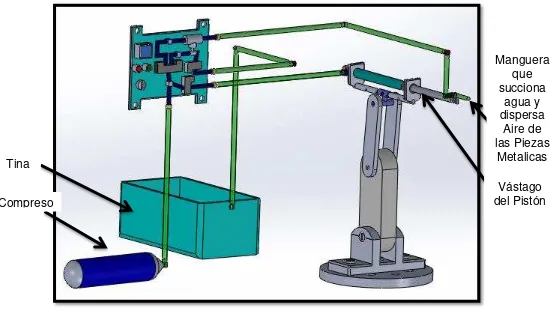

3.7 PRUEBAS DE LA ELIMINACIÓN DEL LÍQUIDO EN LAS PIEZAS METALICAS. ... 57

CAPÍTULO 4. ... 59

4.1 DISEÑO DEL MECANISMO ... 59

4.2SELECCIÓN DE LOS COMPONENTES ... 67

4.2.1 Cilindro neumático redondo, marca FESTO modelo ENSU, de simple efecto con recuperación por muelle, escape sin conexión. ... 67

4.2.2 Electroválvula FESTO 5/3 vías, con centro cerrado, accionada mediante solenoide, biestable, con retorno por muelle por ambos lados. ... 70

4.2.3 Electroválvula FESTO 5/2 vías, accionada mediante solenoide, monoestable, con retorno por muelle. ... 72

4.2.4 Sensor de control retro polarizado. ... 73

4.2.5 Válvula anti retorno Chek FESTO. ... 75

4.2.6 Interruptor de final de carrera Allen-Bradley. ... 76

4.2.7 Control Lógico Programable (PLC) Unitronics V570. ... 78

4.2.8 Tornillos y Tuercas. ... 85

4.3 IMPLEMENTACIÓN DEL MECANISMO A LA LÍNEA DE PINTURA ... 86

4.4 DIAGRAMAS DE CONEXIÓN ... 86

4.5 SIMULACION DEL MECANISMO ELECTRONEUMATICO EN FLUID-SIM. ... 89

4.6 ELABORACIÓN DEL DIAGRAMA ESCALERA PARA EL CONTROL. ... 92

4.7 DIGRAMA DE BLOQUES DEL DISPOSITIVO ELECTRO NEUMATICO.... 96

4.8 RESULTADOS DEL SISTEMA IMPLEMENTADO. ... 97

4.9TIPO DE CONTROL. ... 100

4.10 MATERIAL DEL MECANISMO. ... 101

4.10.1 Composición química. ... 101

4.10.2 Propiedades mecánicas. ... 102

4.11 DIBUJO DE LA IMPLEMENTACIÓN A LA SALIDA DEL TUNEL DE LAVADO. ... 104

CAPÍTULO 5. ... 105

5.1 IMPACTO ECONÓMICO DEL PROYECTO. ... 105

5.4 RELACION COSTO BENEFICIO FAVORABLE. ... 107

5.5 EL RETORNO DE LA INVERSIÓN ... 108

CONCLUSIONES. ... 109

REFERENCIAS: ... 110

ANEXO A ... 112

ANEXO B ... 114

ANEXO C ... 119

ANEXO D ... 126

ANEXO E ... 127

ANEXO F... 128

ANAXO G ... 129

ÍNDICE DE FIGURAS

Figura 2.1 Bomba Centrifuga... 23

Figura 2.2 Aspersor. ... 23

Figura 2.3 Manómetro Para Medir Presión. ... 26

Figura 2.4 Quemador de Gas. ... 27

Figura 2.5 Equipo de Pintura Electrostática. ... 28

Figura 2.6 Termopar tipo "J" con Termopozo. ... 29

Figura 2.7 Horno de Curado... 30

Figura 2.8 Controlador Lógico Prgrmable (PLC). ... 31

Figura 2.9 Transportador Aéreo. ... 32

Figura 2.10 Caseta de Pintura. ... 33

Figura 2.11 Colector de Humo y Polvo. ... 34

Figura 3.1 Croquis de Localización de la Empresa AYRVEN. ... 35

Figura 3.2 Layout de la distribución actual de la línea de pintura. ... 36

Figura 3.3 Aplicación del desengrase en el túnel de lavado. ... 38

Figura 3.4 Piezas en el interior del horno de secado. ... 39

Figura 3.5 Equipo de aplicación de pintura electrostática y cabina de despresurización marca AYRVEN. ... 39

Figura 3.6 Aplicación de la pintura en polvo. ... 40

Figura 3.7 Interior del Horno de Curado. ... 40

Figura 3.8 Desmontaje de piezas del Transportador. ... 41

Figura 3.9 Proceso de la línea de pintura. ... 41

Figura 3.10 Muestra la pantalla principal del proceso. ... 42

Figura 3.11 Muestra la selección del control del horno de curado. ... 44

Figura 3. 12 Pantalla del set-point para indicar la temperatura deseada. ... 45

Figura 3.13 Muestra las posibles fallas del sistema. ... 45

Figura 3.14 Pantalla de arranque y paro del túnel de lavado. ... 46

Figura 3.15 Set-point del túnel de lavado. ... 47

Figura 3.16 Muestra la pantalla del arranque y paro del horno de secado. ... 48

Figura 3.17 Muestra la pantalla para la selección manual del encendido de los diferentes elementos del horno de secado. ... 49

Figura 3.18 Pantalla del set-point para ingresar la temperatura deseada. ... 49

Figura 3.19 Esta pantalla muestra las diferentes secciones del área de pintura para su arranque o paro. ... 50

Figura 3.20 Muestra el arranque y paro automático por datos ingresados por el set-point. ... 51

Figura 3.21 Pantalla que muestra el arranque y paro manual del área de pintura. ... 52

Figura 3.24 Quemador del Horno de secado. ... 54

Figura 3.25 Interior del horno de secado con el quemador en funcionamiento. ... 55

Figura 3.26 Vista lateral del horno de secado (dimensión). ... 56

Figura 3. 27 Ubicación del personal para realizar la tarea de eliminación del líquido. ... 57

Figura 4.1 Diseño del mecanismo en SolidWorks. ... 60

Figura 4.2 Mecanismo en SolidWorks. ... 61

Figura 4.3 Vista frontal e inferior de la "base total". ... 62

Figura 4.4 Vista superior y posterior de "Base Manipulador". ... 62

Figura 4.5 Vista frontal e inferior "Sujetador de base pieza". ... 62

Figura 4.6 Vista frontal de barras "laterales primarias". ... 63

Figura 4.7 Vista de "Pieza sujeta Pistón". ... 63

Figura 4.8 Vista frontal y derecha de "Tubo soporte pistón". ... 63

Figura 4.9 Vista frontal de "Tapas Pistón". ... 64

Figura 4.10 Vista frontal y derecha "Carcasa Pistón". ... 64

Figura 4.11 Vista del "Vástago del Pistón". ... 64

Figura 4.12 Vista posterior "Tablero". ... 65

Figura 4.13 Diseño de la válvula de "Succión y Dispersión" de Aire en SolidWorks. ... 65

Figura 4.14 Vista izquierda y frontal de la válvula de "Succión y Dispersión" de aire. ... 66

Figura 4.15 Funcionamiento 1 "Válvula de Succión y Dispersión" de aire. ... 66

Figura 4.16 Funcionamiento 2 "Válvula de Succión y Dispersión" de aire. ... 67

Figura 4.17 Dimensiones del cilindro de simple efecto. ... 68

Figura 4.18 Símbolo de cilindro neumático redondo de simple efecto. ... 68

Figura 4.19 Cilindro neumático redondo de simple efecto (modelo DSNU). ... 69

Figura 4.20 Símbolo de Electroválvula FESTO 5/3 vías". ... 70

Figura 4.21 Electroválvula FESTO 5/3 vías (modelo NAMUR). ... 70

Figura 4.22 Símbolo de la Electroválvula FESTO 5/2 vías. ... 72

Figura 4.23 Electroválvula FESTO 5/2 vías (modelo MFH-5-1/8). ... 72

Figura 4.24 Sensor de control retro polarizado foto interruptor Allen Bradley 42SRU-6204. ... 74

Figura 4.25 Símbolo de la válvula anti retorno FESTO. ... 75

Figura 4.26 Válvula anti retorno FESTO (modelo CA). ... 76

Figura 4.27 Símbolo del Interruptor de final de carrera. ... 76

Figura 4.28 Interruptor de final de carrera Allen-Bradley (modelo 802B). ... 77

Figura 4.29 PLC Unitronics Modelo Vision 570. ... 78

Figura 4. 30 Modulo Snap-in de E/S del PLC Unitronics (Vista Lateral). ... 80

Figura 4. 31 Modulo Snap-in de E/S del PLC Unitronics (Vista Inferior). ... 81

Figura 4.32 Expansión Modelo IO-LC1. ... 82

Figura 4.33 Expansión de PLC Modelo 10-D16A3-RO16... 82

Figura 4.34 Expansión de PLC Modelo EX –D16A3-RO8. ... 83

Figura 4.35 Expansión física de E/S de PLC Unitronics Visión 570... 83

Figura 4.36 Cable Cruzado RJ-45, de Ethernet. ... 85

Figura 4.38 Muestra el antes y el después del túnel de lavado con el mecanismo colocado

sobre una de las paredes del mismo. ... 86

Figura 4. 39 Diagrama de conexión de los elementos de control de la línea de pintura AYRVEN al PLC arca U itro ic’sVisio 70. ... 87

Figura 4.40 Diagrama de conexión del módulo modelo EX-A2X de expansión de entradas/salidas donde se conectaron nuestros elementos de control en la línea de pintura AYRVEN. ... 88

Figura 4.41 Clemas de conexión de la línea de pintura AYRVEN. ... 89

Figura 4.42 Etapa de las electroválvulas desactivadas. ... 90

Figura 4.43Etapa de la electro válvula 5/2 activada. ... 91

Figura . Etapa de la electro válvula / activada del lado A .... 91

Figura . Etapa de la electro válvula / activada del lado B . ... 92

Figura 4. 46 Se muestra la primera parte del código escalera del programa de control actual para el encendido del horno de secado. ... 93

Figura 4.47 Se muestra la segunda parte del código escalera del programa de control actual para el encendido del horno de secado. ... 93

Figura 4.48 Muestra el código escalera 1 parte, con el cual será automatizado el mecanismo electro neumático. ... 94

Figura 4.49" 2 Parte del código de escalera del mecanismo electro neumático". ... 94

Figura . 0 HMI del progra a para co trolar el pistó . ... 95

Figura 4.51 El sensor se encuentra activo con una luz roja indicando que no ha sensado nada. ... 98

Figura 4.52 Inicialización del contador después de haber sido detectada la pieza... 98

Figura 4.53 Recorrido de la manguera para la absorción del líquido. ... 99

ÍNDICE DE TABLAS

Tabla 1.1 Propiedades mecánicas epoxi. ... 17

Tabla 1.2 Propiedades mecánicas Poliéster-Tgic... 18

Tabla 1.3 Propiedades mecánicas epoxi/poliéster. ... 19

Tabla 1.4 Comparación de desempeño tipos de pinturas. ... 20

Tabla 2.1 Sistema internacional de medidas referenciada a la presión. ... 25

Tabla 2.2 Principales características de los instrumentos para medir presión. ... 26

Tabla 2.3 Rangos del termopar. ... 29

Tabla 4.1 Características del cilindro de Simple efecto. ... 69

Tabla 4.2 Características de la Electroválvula 5/3. ... 71

Tabla 4.3 Características de la Electroválvula 5/2. ... 73

Tabla 4.4 Especificaciones generales del sensor de control Allen Bradley 42SRU-6204. ... 74

Tabla 4.5 Características de la Válvula anti retorno masca FESTO. ... 76

Tabla 4.6 Características de Interruptor de final de carrera Allen-Bradley (modelo 802B). 77 Tabla 4.7 Especificaciones del PLC UnitronicsVision 570. ... 84

Tabla 4.8 Máximos y Mínimos de Aleaciones de los Metales. ... 102

Tabla 5.1 Costo total del proyecto. ... 105

Tabla 5.2 Costo existente por secado manual. ... 106

Tabla 5.3 Costo de funcionamiento del horno de secado... 107

ÍNDICE DE GRAFICAS

Grafica 1.1 Curva de Curado Epoxi. ... 17 Grafica 1.2 Curva de Curado Poliéster-Tgic. ... 18 Grafica 1.3 Curva de curado epoxi/poliéster. ... 19

ÍNDICE DE ECUACIÓNES

RESUMEN.

INTRODUCCIÓN.

En México sigue habiendo problemas en las pequeñas empresas, donde aún emplean dispositivos manuales para la mejora de su producción y eficiencia, ya que estos debido a su insuficiencia retrasan la producción y mejora del producto, o en su defecto del mismo proceso y de la planta.

Es ya sabido que en la actualidad existen equipos o dispositivos que mejoran los tiempos, la calidad y la producción de un proceso cuales quiera que sea.

El interés que motiva a este trabajo, es poder plantear y promover el recurso de los sistemas mecánicos, neumáticos o electro-neumáticos como posible alternativa mediante un control automático (PLC), y así poder contrarrestar los tiempos de la producción y la calidad del mismo proceso, donde se fabrican hornos y sistemas industriales, de esa forma poder evitar la mano de obra en la etapa de secado, ya que es una etapa donde se necesita mucho tiempo y esfuerzo y evitar así la fatiga del obrero o del personal en dicha etapa del proceso.

Sabemos que estos sistemas son ya utilizados en muchas industrias grandes o pequeñas, y que en cierta parte mejoraron su producción y sobre todo sus tiempos, al emplearlos, y evitar desgaste físico del obrero. Este proyecto sirve para optimizar la producción en la industria ya mencionada, y también que otras industrias que se dedican a lo mismo, puedan emplearlo y así mejorar su proceso y hacerlo más eficiente y automático, reduciendo así las horas hombre.

OBJETIVO GENERAL.

OBJETIVOS ESPECÍFICOS.

Mantener la seguridad de los trabajadores.

Modificar y reemplazar las antiguas técnicas con el fin de retirar la mano humana del proceso.

JUSTIFICACIÓN.

Se decidió colocar un dispositivo Electro neumático el cual retire casi en su totalidad el agua acumulada en piezas que presentan ángulos de 90º, esto es debido a que en la parte convencional del secado por el aire y altas temperaturas no se lograba retirar ni evaporar el agua, esto representaba un problema para el siguiente paso del proceso que es la aplicación de la pintura electrostática. Además ya se había generado posibles soluciones; una de ellas era colocar la mano humana que con ayuda de un compresor aplicarle aire para retirar la acumulación de agua en dicha zona, esto a su vez genero más inconvenientes debido a que en esa área del secado se trabaja a una temperatura ±80ºC y no es posible que el personal pueda laborar a dichas condiciones de temperatura por condiciones de seguridad.

INTRODUCCIÓN

CAPÍTULO 1.

1.1 HISTORIA DE LA PINTURA.

Las pinturas y concretamente las fabricadas en polvo, poco a poco han ido abriendo paso a diferentes productos que fueron satisfaciendo las necesidades en diferentes tiempos, como por ejemplo: la cal con agua, pinturas liquidas con agua, pinturas al disolvente, polvo, etc. A la fecha las que aparecieron como primeras pinturas en polvo está sujeta a diferentes opiniones, ya que la definición de pinturas en polvo es muy amplia, digo esto porque las pinturas que conocemos como rupestres (Prehistoria), se fabricaban con pigmentos extraídos de piedras y barros mezclados con tierra. Pero si nos limitamos a la definición de pinturas en polvo como tales, estas datan deprimeros de los años 60 se empiezan a diseñar los primeros recubrimientos en polvo, estas novedosas pinturas provenientes de Italia se perfilan como una alternativa a los recubrimientos líquidos. Italia que desde los inicios ha sido pionera y estandarte en la fabricación e investigación de este tipo de pinturas, comienza a ser el país que más investiga y promociona este nuevo sistema de recubrimiento. En España no se empieza a fabricar de forma comercial hasta el año 1971, en la empresa castellonense llamada LIPSA (Lacas y pinturas).

Desde ese mismo momento ya se detectan innumerables ventajas sobre las pinturas liquidas, la principal y más determinante es la ausencia de disolventes.No obstante son solo la ausencia de disolventes las razones por las que a la pintura en polvo se le augura un gran futuro, también existe un ahorro de coste en el producto y la ventaja de la recuperación de la pintura no aplicada a la pieza, el poder de transferencia algo impensable en esos años.

Los primeros ensayos comparativos ya detectaran innumerables ventajas a favor del polvo, aunque su aplicación tan problemática y su acabado poco depurado en aquellos años la hacían inviable para los sectores más sujetos a un nivel de calidad elevado. Hoy en día podríamos decir que la pintura en polvo puede igualar con grandes resultados la mayoría de los acabados en líquido, dando por dato que tanto la BMW, Chrysler o el pequeño Smart son vehículos en los que se están utilizando recubrimientos en polvo ya sean finales o de protección, así como las líneas blancas, o la perfilaría para construcción son sectores cubiertos totalmente por las pinturas en polvo.

1.2 APLICACIÓN.

denominado lecho fluidificado, este consiste en calentar la pieza hasta una temperatura determinada, posteriormente se sumerge en un envase donde se fluidifica la pintura, el fluidificado garantizara que la pintura se aplica por todas las zonas de la pieza ya que dada la reactividad del polvo con el calor que produce la pieza caliente este se queda semi-adherido a la pieza a falta del horneado final, este sistema se utiliza mucho en el pintado de piezas muy pequeñas, tornillos, remaches, etc.

1.2.1 Sistema Corona.

La base fundamental de este sistema de aplicación consiste en crear un campo electrostático de gran intensidad (60000-100000 voltios), producido por un generador conectado mediante un electrodo que se encuentra en el orificio de salida de la pintura, así estamos creando un campo electrostático entre las pistolas y las piezas, por lo que a la salida del polvo este cruzara este campo chocando con los electrones y sé cargándose negativamente, si conectamos la pieza a pintar a masa esta se convierte en una fuente de atracción para la pintura, ya que esta buscara la tierra más próxima para descargar el electrón con el que se ha cargado a la salida de la pistola .Este sistema tiene inconvenientes si no se utiliza con corrección, efectos denominados caja de Faraday o la retro ionización son ejemplos de lo que puede ocurrir al pintar piezas con excesivos recovecos.

La gran ventaja de este sistema recae en la facilidad a la hora de manipular el polvo en las limpiezas de las cabinas, ya que aislando bien la cabina se consiguen limpiezas muy rápidas.

1.2.2 Sistema Tribo.

Este sistema aprovecha la fricción de la pintura con el tubo de transporte para cargar las moléculas de pintura con protones, (Carga +), ya que al chocar con el tubo libera los electrones quedando así la carga positiva. Las pistolas tribo aprovechan la fricción para cargar electrostática mente las partículas de polvo.

componentes ya que la base de trabajo de este sistema es la fricción y la dificultad a la hora de la limpieza de los conductos para cambios de color. En 1953, un científico alemán llamado Erwing Gemmer, desarrollo el primer proceso de aplicación por lecho fluidificado, convirtiéndose en el método de aplicación para pinturas en polvo más utilizado en EEUU y Europa hasta finales de 1965,

En 1962 la empresa Sames fabrica el primer equipo electrostático para la aplicación de pintura en polvo, sus dimensiones eran tremendas, parecía un armario. En la década de los 60, básicamente se utilizaban resinas epoxi en combinación con diciandiamida (Endurecedor) que curaban en 30 min. a 180ºC.

1.3 DEFINICÍON DE PINTURA.

Pintura es una mezcla líquida o viscosa que aplicada por extensión, proyección o inmersión sobre un objeto o material, lo reviste, colorea y protege. Componentes de las pinturas, se dividen en dos que son los secativos y aditivos.

1.4 CUALIDADES QUE DEBE TENER LA PINTURA.

1.4.1Aglutinante.

Es el elemento que da cuerpo, dureza y durabilidad a la pintura y que protege a la base. Hay varios tipos de aglutinantes.

1.4.2 Disolventes.

1.4.3 Secantes o secativos.

Son materiales que se añaden para catalizar o acelerar la oxidación y polimeración de los aceites vegetales, disminuyendo el tiempo de secado. El más importante es el LITARGIRIO (Monóxido de Plomo). Si se añade a los aceites y se hierve la mezcla, se obtiene un líquido denso que seca con rapidez. Existen otros secativos como óxidos de Cobre, Hierro, etc. Y otros orgánicos. Se emplean en pequeña proporción.

1.4.4 Pigmentos.

Son sustancias que sirven para dar a los objetos una tonalidad o matiz distinto al que tenían, normalmente son en forma de polvo e insolubles.

1.4.5 Cargas.

Son materiales neutros respecto a los demás componentes y su objeto es aumentar su viscosidad o el volumen. No son necesarias.

1.4.6 Barnices.

Son líquidos que, extendidos en capas delgadas, al solidificar dan una superficie lisa, continua y, generalmente, incolora y brillante. Protege de los agentes atmosféricos. Pueden ser transparentes o translúcidos; volátiles, al óleo o celulósicos.

1.5 PINTURAS AL AGUA.

1.5.1Temple.

Es una pintura al agua (el agua es el disolvente). Tiene como aglutinante colas celulósicas o amiláceas y como pigmento sulfato de calcio (yeso) o carbonato cálcico (blanco de España).Es porosa, permeable, de aspecto mate agradable, poco duro, barato. No resiste el agua o lavado y al repintar hay que eliminar todas las capas anteriores. Se emplea en superficies interiores de yeso o cemento que no sufran mucho frote. No se debe exponer en sitios donde se produzcan condensaciones de agua pues origina manchas de moho.

1.5.2Pintura al cemento.

Es una pintura al agua formada por cemento blanco y un pigmento que resista la alcalinidad. Se vende en polvo, que puede estar coloreado o no. Al efectuar la mezcla se debe efectuar inmediatamente el trabajo ya que tanto el secado como la formación de las capas son como el fraguado del cemento, o sea, necesitan humedad constante. Es mate, absorbente y resiste agentes atmosféricos. Se debe emplear sobre superficies ásperas, rugosas y porosas para que se adhiera con facilidad. Se utiliza en exteriores. (Ladrillos, mortero de cemento y derivados)Se aplica con brocha, rodillo o pulverizado.

1.5.3Pintura a la cal.

Es una pintura al agua que tiene como aglutinante y pigmento hidróxido de calcio (cal apagada).Acabado mate, poroso, absorbente, endurece con el tiempo, la humedad y la lluvia favorecen la carbonatación. Resiste a los agentes atmosféri-cos. Tiene buenas propiedades microbicidas. Puede colorearse. Se debe manejar con precaución por su causticidad. Tiene buena adherencia sobre mortero, cal, piedra, ladrillo. Se emplea en interiores y exteriores. No emplear sobre yesos, madera o metales. Se aplica con brocha, rodillo o pulverizadores.

1.5.4Pintura al silicato.

Es una pintura al agua que tiene como aglutinante una disolución acuosa de silicato de potasio o sosa y como pigmento blanco de zinc u otros pigmentos minerales resistentes a la alcalinidad. Es dura, resistente a la intemperie y la alcalinidad del soporte, por lo que se puede emplear sobre el hormigón y el cemento pero no sobre yeso. Tiene una gran adherencia al vidrio y al hierro. Se transportan separados el vehículo del pigmento pues la vida mezclada queda limitada. Se utiliza en exteriores sobre cemento y derivados, piedra, ladrillo y vidrios. Se aplica con brocha, pistola o rodillo.

1.5.5Pintura plástica.

Es una pintura al agua que tiene como aglutinante resinas plásticas o acrílicas y como pigmento cualquier tipo de pigmento que resista la alcalinidad. El aspecto varía de mate a gran brillo. Buena adherencia. Resistencia al lavado y al frote debida a su contenido de resinas. Se seca rápidamente, aunque se retrasa en tiempo húmedo. Es perjudicado por las bajas temperaturas (Temp. Mín. entre 5 y 10 ºC). Sobre el hormigón se recomienda utilizar resinas acrílicas. Gran gama de colores. Se utiliza en interior y exterior sobre yeso, cementos y derivados. Si se utiliza sobre madera o metal se debe dar previamente una imprimación. Se aplica pinturas al aceite.

1.6 PINTURAS AL ACEITE O AL ÓLEO.

1.6.1Pintura al aceite.

Tiene como conglomerante y como aglutinante aceites vegetales secantes (aceite de linaza), como disolvente aguarrás o whitespirit y cualquier clase de pigmento. No mezclar con resinas duras. Muy utilizadas anteriormente por su flexibilidad y penetración sobre bases porosas, pero varios inconvenientes han hecho que se mezclen con resinas duras dando lugar a los esmaltes. En la actualidad casi no existe en el mercado. Se emplea con predominio de aceite en imprimaciones corrosivas sobre metales y en la madera en exteriores por su penetración. Se aplica con brocha, dejando varios días entre la primera capa o imprimación y el acabado o segunda mano.

1.6.2Esmalte graso.

Está compuesto por aceites secantes mezclados con resinas duras naturales o sintéticas. Es una simple mezcla, en los esmaltes sintéticos es una combinación química.Como disolvente, aguarrás o whitespirit. Buen brillo, que se pierde en la intemperie. Buena extensibilidad. No resiste la alcalinidad (por lo que hay que aislar la superficie del cemento). Tiene un secado y un endurecimiento lentos que se retrasan con el frío. La tonalidad blanca no es muy pura. Dan buenos barnices transparentes. Se utiliza en interiores como esmalte de acabado. En exteriores, debido al aceite pierde brillo al sol, por lo que tiene un uso restringido. Se aplica con brocha o con rodillo especial de esmaltar.

1.6.3Esmaltes sintéticos.

1.7 PINTURAS DE RESINAS.

1.7.1Pinturas al cloro-caucho.

Se obtienen a base de un derivado clorado del caucho. Disolventes especiales, generalmente aromáticos (los disolventes normales, aguarrás, whitespirit, no son suficientemente fuertes). A veces llevan cargas, pigmentos de color y aditivos adecuados. Resisten agentes atmosféricos, agua y agentes químicos. Son imper-meables, se adhieren bien a cualquier superficie, incluso las de tipo alcalino. Secado rápido. Resisten la sosa y los ácidos y se reblandecen con aceites y grasas. Son sensibles al calor (" 70 ºC) y se descomponen a estas temperaturas. Se utiliza sobre superficies de hormigón, acero, depósitos de cemento, marcas viales, piscinas, etc. No tienen problemas para repintados. Se aplica con brocha y con pistola aerográfica utilizando los disolventes especiales para evitar que se formen hilos.

1.7.2Pinturas epoxi.

Se transportan en dos envases, en uno la resina epoxi y en el otro un catalizador o endurecedor. Los pigmentos pueden ir con cualquiera de los dos componentes. Disolventes fuertes. Duración limitada de la mezcla. Muy duras, gran resistencia química, adherencia al cemento, secado rápido. Se pueden mezclar con alquitranes obteniendo impermeabilidad y resistencia al agua. No emplear a menos de 10 ºC. Si se utiliza sobre acero hay que eliminar todo el óxido. Se utiliza en instalaciones industriales, en tanques aunque lleven ácidos o álcalis, en garajes, en lavaderos, en todo tipo de naves sujetas a frecuentes limpiezas. Tienen una propiedad de descontaminación radiactiva, por lo que se utilizan en hospitales y laboratorios en los que exista medicina nuclear. Se aplica con brocha, pistola y a veces con rodillo.

1.7.3Pinturas de poliuretano (resinas de poliéster).

Hay dos tipos: unas que tienen un solo componente que se cataliza con la humedad, y otras que tienen dos componentes: una resina de poliéster que se mezcla con un endurecedor o catalizador. Se utilizan disolventes especiales, los que recomiende el propio fabricante. Elásticas, duras, gran brillo, resisten productos químicos e intemperie. Muy decorativas, con el endurecedor adecuado no amarillean. Son sensibles a los alcoholes con los que reaccionan y forman.

Burbujas. No pintar en tiempo húmedo. Para lograr una pintura de gran calidad se recomienda dar primero una mano de pintura epoxi y luego otra de poliuretano.

Minio. Endurece con rapidez. Si se dan varias capas, no dejar pasar más de 48 horas entre una y otra. Se aplica con pistola aerográfica, a veces con brocha o rodillo. En talleres con máquinas de cortina.

1.7.4Pinturas ignifugas e intumescentes.

Son pinturas que no arden al someterlas a una llama intensa, y a veces aíslan el elemento de la acción del fuego por lo que retrasan su destrucción. Puede ser ignifugas simplemente o además ser intumescentes, que son en las que, al producirse el fuego, aparece un efecto de esponjamiento celular debido al calor consiguiendo que una capa delgada de pintura se transforme en una costra esponjosa. Detiene la propagación del fuego y aísla el soporte. Se suelen realizar varias capas finas hasta llegar a 1 mm. Son sensibles al agua porque pierden parte de sus propiedades. Son de poca finura en el grano, cuando se pintan puertas se hacen a parte para que el grano sea más fino. Se aplican por pulverización, brocha y rodillo.

1.8 LACAS O PINTURAS NITROCELULOSICAS(AL TUCO).

Están formadas por nitrocelulosa plastificada para darle más flexibilidad. Hay dos tipos: las que tienen un brillo directo, con un tipo de resina; y las que, con aditivos, desarrollan el brillo al pulirlas. Los disolventes son especiales y de rápida evaporación. Duras y tenaces. Resisten el roce y la intemperie. Pierden parte del brillo, que se recupera al pulir. Al evaporarse los disolventes se secan. No recomendadas en maderas. Hay que tener en cuenta los cambios de humedad. Se utilizan como lacas transparentes, para barnizar maderas. Tiene una diversa gama de brillos. En superficies metálicas, chapas de coches. Se aplica con pistola aerográfica, y a veces con brocha o muñequilla.

1.9 PINTURAS BITUMINOSAS.

Se obtienen con soluciones de productos bituminosos (breas y alquitranes) y con disolventes normales (whitespirit, aguarrás). Algunas veces se incorporan resinas. Son impermeables al agua. Resisten aceite, petróleo y álcalis pero no resisten

Disolventes. Se adhieren bien sobre metal y cualquier elemento de enfoscado, mortero, hormigón, etc. Con el tiempo y a causa generalmente del sol y del aire, pierden parte de sus propiedades porque se oxidan y aparecen grietas.

1.10 SILICONAS.

Son productos sintéticos formados por un elemento químico, el silicio, con átomos de hidrogeno, oxígeno y otros radicales. A veces no penetran lo suficiente en el

Material. Cuando se depositan sobre un elemento, si posteriormente se aplicase agua no cambia de color, o sea, no se moja y el agua resbala. Se debe hacer una impregnación muy abundante porque no se puede repetir el tratamiento. En forma de barnices son transparentes, brillantes, saturan los poros y repelen el agua.

Cuando se utilizan sobre superficies de cemento, conviene esperar a que el hidróxido de calcio libre se carbonate. Se utilizan como antiespumantes, a veces para dar efecto de martelé. También con efectos hidrofugantes. Se aplican generalmente con brocha o pistola.

1.11 PINTURAS DE ALUMINIO.

De aspecto metálico. Se incorpora una pasta de aluminio molido y un barniz graso. El aluminio forma unas escamas que flotan, llamado efecto leafing, y forman una película de aspecto metálico por la que no penetra la humedad. También aísla de rayos ultravioleta. Si no flotasen se emplea como carga o para mezclar con otras pinturas. Resiste a la intemperie según el tipo de resina, resiste ambientes marinos. A veces las escamas superiores se desprenden y producen manchas. Si el pigmento también es metálico, resiste altas temperaturas (100-150 ºC). Refleja los rayos infrarrojos del Sol, por lo que se emplea en tanques para evitar su calentamiento. También se emplean para cerrar nudos de madera. Se utilizan para proteger superficies de hierro previa imprimación antioxidante. Pintura resistente al calor. Se aplica con pistola, brocha y rodillo.

1.12 PINTURAS AL MARTELÉ.

1.13 LACADO.

En la actualidad es un acabado por su tersura y su perfecta superficie. Se puede conseguir con distintos tipos de esmaltes y pinturas, cuidando las fases del proceso y, como se dan varias capas, que no haya problemas de adherencia entre ellas.

1.14 PINTURA ELECTROSTATICA.

Es un tipo de recubrimiento que se aplica como un fluido, de polvo seco, suele ser utilizado para crear un acabado duro que es más resistente que la pintura convencional. El proceso se lleva a cabo en instalaciones equipadas que proporcionen un horno de curado, cabinas para la aplicación con pistolas electrostáticas y por lo general una cadena de transporte aéreo, donde se cuelgan las partes, por lo general electrodomésticos, extrusiones de aluminio, partes de automóviles y bicicletas donde se cubren con una pintura en «polvo» (también llamada laminación). Se consiguen excelentes resultados tanto en términos de acabado y sellado hermético. En la industria manufacturera se encuentra una amplia aplicación, de hecho, desde un punto de vista cualitativo, es más fácil de aplicar, y desde un punto de vista ecológico, no crea ningún problema para los operadores y el medio ambiente. Se puede aplicar a los siguientes materiales tales como el acero, aluminio y metales galvanizados. Con los colorantes se pueden obtener todos los matices de color, incluso la gama de RAL, que es un código que define un color mediante un conjunto de dígitos RAL proviene de "ReichsausschußfürLieferbedingungenundGütesicherung", lo cual se traduce como "Comité Estatal para plazos de entrega y garantía de calidad". Originalmente la tabla RAL constaba de 40 colores y hoy en día la cifra asciende a 213. Los códigos se definen mediante 4dígitos, el primero de los cuales define el rango de color.

Las familias de tonos son las siguientes:

40x amarillos. 14x naranjas. 34x rojos.

12x purpuras – magentas. 25x azules.

36x verdes. 38x grises.

20x marrones.

14x negros-blancos.

1.14.1 Composición de la Pintura Electrostática.

La pintura electrostática es un compuesto de resinas sintéticas, endurecedores, aditivos, pigmentos y cargas. Los porcentajes en los cuales estos se presenten, dará a la pintura las características propias como lo son el color, la resistencia, la flexibilidad y el acabado. La composición de la pintura es demasiado variada como para tener valores porcentuales absolutos de todos los posibles tipos de pintura que se puedan desarrollar, sin embargo existen algunos lineamientos que permiten al formulador ir modificando las cantidades de los compuestos hasta lograr el producto que se requiere en determinada aplicación. Las resinas son la base de la pintura, ya que son las encargadas de aportarle el brillo y la mayoría de propiedades mecánicas a la misma. Para lograr un buen recubrimiento en la pieza se habla de tener aproximadamente entre un 50-55% del peso total en resina. Y su porcentaje es directamente proporcional al aumento de las propiedades que le da a la pintura. Los endurecedores son los compuestos que reaccionan con las resinas para que se dé la polimerización. De acuerdo al tipo de resina que se usa para diferentes aplicaciones, tiene también su endurecedor definido. Por esto, el endurecedor no tiene muchas posibilidades de variación dentro de las pinturas y se podría asumir como un valor constante. Los pigmentos son los encargados de darle el color a la pintura. Para este compuesto en particular la formulación porcentual es similar a la de la pintura liquida, ya que el color exacto que se requiere tiene sus porcentajes definidos en los colores que lo conforman. Los pigmentos que se utilizan para la pintura electrostática deben ser especiales para soportar y no decolorarse a las altas temperaturas que son sometidos en el proceso de polimerización. Brindar al producto final importantes propiedades mecánicas como la resistencia al impacto, también ayudan a eliminar el brillo excesivo que puedan dejar las resinas en la pintura. Por último, los aditivos son el componente de menor porcentaje dentro de la pintura, y están encargados del aspecto y del acabado de la pintura, para que sea de manera prolija y homogénea.

pinturas son, Anticorrosivos, acabados funcionales, y resistencia química (Tabla 1.1).

Tabla 1.1Propiedades mecánicas epoxi.

Como se puede observar en la curva de curado de la pintura Epoxi (Grafica 1.1).

Grafica 1. 1Curva de Curado Epoxi.

En exteriores, zonas donde se genere calor y obras de arquitectura en la parte de acabados.

Tabla 1.2Propiedades mecánicas Poliéster-Tgic.

Como se puede observar en la curva de curado de la pintura Poliéster-Tgic (Grafica 1.2).

Grafica 1. 2Curva de Curado Poliéster-Tgic.

la dureza de la epoxi. Las aplicaciones más comunes para este tipo de pinturas son: usos generales en interiores y decoración, usos en exteriores no muy prolongados.

Tabla 1. 3Propiedades mecánicas epoxi/poliéster.

Como se puede observar en la curva de curado de la pintura Epoxi/Poliéster (Grafica 1.3).

Grafica 1.3 Curva de curado epoxi/poliéster.

1.14.2Usos y aplicaciones de la pintura en polvo electrostático

La pintura en polvo se puede utilizar para:

Objetos, piezas y partes metálicas ferrosas y no ferrosas: Muebles metálicos y plásticos de oficina, Archivadores, Armarios de metal (Lockers), Gabinetes, Ductos, Repisas, Pedestales, Costados, Mástiles, Bases, Pantallas, Faldones, Herrajes y accesorios para oficina abierta.

Sector Comercial: Estanterías, Exhibidores, Luminarias, Equipos de calefacción, Señales de tránsito, Esculturas, Ornamentación, Bicicletas, Motocicletas, Amortiguadores, Piezas de automóviles, Limpia-brisas, Cerrajería, Artesanías, Juguetes, Artículos en alambre, Cajas fuertes.

Sector Industrial: Lámina, Tubería, Platina y perfilería en ColdRolled y Hot Rolled, Maquinaria, Herramientas, Imprimaciones Anticorrosivas, Andamios, Piezas metalúrgicas, Vigas, Planchas, Formaletas, Estanterías, Ductos, Caños, Tuberías, Galpones, Silos, Electrodomésticos. Partes y piezas de automóviles, Tejas metálicas onduladas y acanaladas, Ductos de ventilación.

Sector Hospitalario: Camillas, Estructuras de mesas y camas, Biombos, Ortopédicos, Escalas, Carros de instrumentación, Mesas puente, Paneles médicos.

Sector Hogar: Muebles de terraza, Barandas, Escaleras, Estufas, Neveras, Radiadores, Buzones, Calentadores, Pasamanos, Camas, Mesas, Marcos para cuadros, Repisas, Roperos, Rejillas de aire acondicionado, Cerraduras, Grifos, Elementos sanitarios, Puertas, Portones, Protecciones, Paneles para fachadas.

Sector Eléctrico: Canaletas, Dieléctricos, Poste de Alumbrado, Porta-cables, Tableros, Contadores, Cofres, Bastidores, y Gabinetes eléctricos.

Objetos, piezas y partes en aluminio: Perfilería de aluminio para divisiones para baño y oficina, Ventana arquitectónica, Portones de acceso, Corta-soles, Láminas, Marcos, Puertas, Llantas de automóviles.

“ANTECEDENTES DEL PROCESO DE PINTADO INDUSTRIAL

CAPÍTULO 2.

2.1CONCEPTOS BÁSICOS

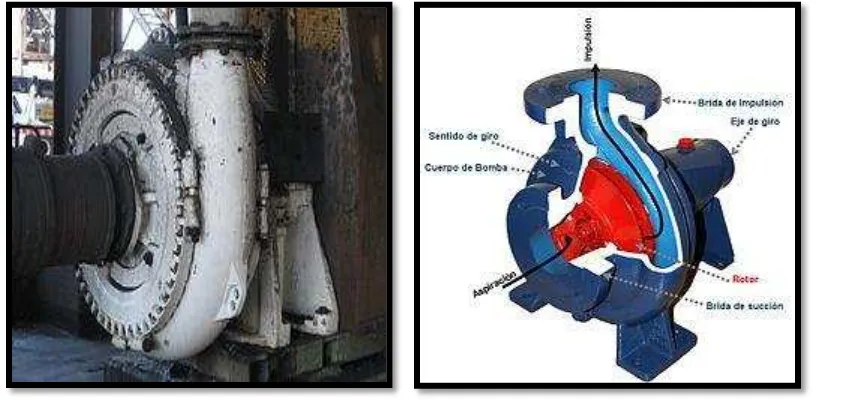

2.1.1Bomba centrifuga

Las Bombas centrífugas (figura 2.1) también llamadas Roto dinámicas, son siempre rotativas y son un tipo de bomba hidráulica que transforma la energía mecánica de un impulsor. El fluido entra por el centro del rodete, que dispone de una sola vez para conducir el fluido, y por efecto de la fuerza centrífuga es impulsado hacia el exterior, donde es recogido por la carcasa o cuerpo de la bomba, que por el contorno su forma lo conduce hacia unos tubos de salida o hacia el siguiente rodete se basa en la ecuación de Euler y su elemento transmisor de energía se denomina impulsor rotatorio energía cinética y potencial requeridas y es este elemento el que comunica energía al fluido en forma de energía cinética.

Las Bombas Centrífugas se pueden clasificar de diferentes maneras:

Por la dirección del flujo en: Radial, Axial y Mixto.

Por la posición del eje de rotación o flecha en: Horizontales, Verticales e Inclinados.

Por el diseño de la coraza (forma) en: Voluta y las de Turbina.

Por el diseño de la mecánico coraza en: Axialmente Bipartidas y las Radialmente Bipartidas.

Por la forma de succión en: Sencilla y Doble.

Las Bombas Centrífugas se pueden clasificar de diferentes maneras: Por la dirección del flujo en: Radial, Axial y Mixto.

Por la posición del eje de rotación o flecha en: Horizontales, Verticales e Inclinados.

Por el diseño de la coraza (forma) en: Voluta y las de Turbina.

Por el diseño de la mecánico coraza en: Axialmente Bipartidas y las Radialmente Bipartidas.

Figura 2.1 Bomba Centrifuga.

2.1.2 Aspersor

[image:37.612.102.528.73.274.2]Un aspersor,(figura 2.2) es un dispositivo mecánico que en la mayoría de los casos transforma un flujo líquido presurizado y lo transforma en rocío, asperjándolo para fines de riego, expulsar el agua por medio de una cortina hasta donde sus capacidades de presión de salida y tipo de boquilla se lo permitan, un chorro de agua asperjado es un conjunto aleatorio de gotas de agua que son expulsadas, de un medio presurizado, a otro compresión donde, este conjunto de agua pulverizada guarda direcciones similares y velocidades diferentes (esto a causa de los tipos de boquilla) donde, el único objetivo es conseguir una cortina de agua lanzada al espacio de la manera más uniforme posible.

2.1.3 Medidores de presión de agua

Los medidores de presión (figura 2.3)son instrumentos de precisión fabricados para medir la presión sanguínea, la presión de líquidos y gases en tuberías o tanques de almacenamiento y la presión atmosférica, a grandes rasgos, teniendo para cada uso diversos equipos disponibles de acuerdo a las necesidades. Dependiendo de las aplicaciones de los medidores de presión, son las unidades disponibles para sus resultados, además de que algunos reciben nombres diferentes dependiendo también del tipo de presión que van a medir.

Podemos ya entender que la presión se define como fuerza ejercida sobre una superficie por unidad de área. En ingeniería, el término presión se restringe generalmente a la fuerza ejercida por un fluido por unidad de área de la superficie que lo encierra. De esta manera, la presión (P) de una fuerza (F) distribuida sobre un área (A), se define como, ver la ecuación 2.1.

Ecuación 2.1 Presión

Existen muchas razones por las cuales en un determinado proceso se debe medir presión. Entre estas se tienen:

Tabla 2.1 Sistema internacional de medidas referenciada a la presión.

Instrumentos para medición de la presión se pueden observar sus características principales en la tabla 2.2.Los instrumentos mecánicos utilizados para medir presión cuyas características se pueden clasificarse en:

Columnas de Líquido:

Manómetro de Presión Absoluta. Manómetro de Tubo en U.

Manómetro de Pozo.

Manómetro de Tubo Inclinado. Manómetro Tipo Campana.

Instrumentos Elásticos:

Tubos Bourdon. Fuelles.

Diafragmas.

Instrumentos electromecánicos y electrónicos

Los instrumentos electromecánicos y electrónicos utilizados para medir presión pueden clasificarse en:

Tabla 2.2 Principales características de los instrumentos para medir presión.

Figura 2.3 Manómetro Para Medir Presión.

2.1.4Quemador de gas.

sólido y gaseoso existen distintos tipos de quemador diferenciados en función del combustible. En instalaciones de pequeño y medio tamaño industriales es frecuente que el combustible empleado sea gas natural. Esto se debe a su facilidad de suministro, economía y bajo contenido en azufre principalmente. Pueden emplearse también en otro tipo aplicaciones más específicas en que sea procedente gases licuados del petróleo GLP, biogases y gases subproducto. Los quemadores de gas en generadores de vapor pueden estar sujetos a varias clasificaciones. En primer lugar el quemador de gas puede ser de difusión o de pre-mezcla. Los quemadores de difusión son aquellos en que el combustible quema, a medida que entra el comburente. Los quemadores de pre-mezcla, son aquellos en que la mezcla combustible/comburente se produce con anterioridad a la ignición. Las calderas y hornos de curado de tamaño reducido y dedicados a generar vapor con fines de calefacción y curado y procesos en la industria utilizan quemadores de gas compactos. Estos quemadores están constituidos por módulos en los que todos los elementos necesarios para crear la llama están situados en un mismo envolvente.

2.1.5 Equipo de pintura electrostática.

El equipo es una unidad electrónica de aplicación de pintura en polvo, mediante una pistola de aspersión (figura 2.5). La pistola aplica cargas eléctricas a las partículas de polvo, las cuales se ven fácilmente atraídas a la pieza a pintar que se haya conectada a la tierra eléctrica del sistema. El principio de aplicación se basa en el hecho de que las partículas con cargas eléctricas opuestas se atraen. Tal principio es útil en el pintado de máquinas y aparatos electrodoméstico s, muebles de oficina, accesorios para automóviles, alambres, perfiles y elementos de fachadas, entre otros

2.1.6 Termopar tipo

“

J

”

.

Un termopar (figura 2.6) es un sensor de temperatura que consiste en dos conductores metálicos diferentes, unidos en un extremo, denominado junta caliente suministrando una señal de tensión eléctrica que depende directamente de la temperatura; este sensor puede ser conectado a un instrumento de medición de Fem (fuerza electro motriz) o sea un mili voltímetro o potenciómetro. Un termopar no mide temperaturas absolutas, sino la diferencia de temperatura entre el extremo caliente y el extremo frío. Este efecto termoeléctrico hace posible la medición de temperatura mediante un termopar.

Figura 2.6 Termopar tipo "J" con Termopozo.

Generalmente los termopares se fabrican con tubos protectores o termopozo, esta es con el fin de proteger los alambres del termopar contra las atmosferas corrosivas y las altas presiones. (Tabla 2.3).

Tabla 2.3 Rangos del termopar.

Tipo de

Termopar 8= 3.25 Calibres AW6 - Expresados en Milímetros 14= 1.63 20= 0.81 24= 0.51 28=0.33

2.1.7 Horno de curado.

Este horno (figura 2.7) consigue llegar a la temperatura de curado a través del calentamiento del aire dentro del recinto donde se colocan las piezas. Para lograr esto, se pueden utilizar tanto quemadores de gas como resistencias eléctricas. Y sistemas de recirculación de aire para generar la convección forzada. A su vez, estos hornos se pueden utilizar en forma estática (trabajo por tandas o lotes) o en forma continua (línea continua de producción).

En otras palabras un horno de curado es una cámara donde se utiliza aire a una temperatura mucho mayor al ambiente para retirar humedad de un producto, desde luego está cerrada la cámara.

2.1.8 Controlador Lógico Programable (PLC).

Es un controlador lógico programable, figura más conocido por sus siglas en inglés

PLC (ProgrammableLogicController),es una computadora utilizada en la ingeniería

automática o automatización industrial, para automatizar procesos

electromecánicos, tales como el control de la maquinaria de la fábrica en montaje atracciones mecánicas.

Los PLCs (figura 2.8), son utilizados en muchas industrias y máquinas. A diferencia de las computadoras de propósito general, el PLC está diseñado para múltiples señales de entrada y de salida, rangos de temperatura ampliados, inmunidad al ruido eléctrico y resistencia a la vibración y al impacto. Los programas para el control de funcionamiento de la máquina se suelen almacenar en baterías copia de seguridad o en memorias no volátiles. Un PLC es un ejemplo de un sistema de tiempo real duro donde los resultados de salida deben ser producidos en respuesta a las condiciones de entrada dentro de un tiempo limitado, que de lo contrario no producirá el resultado deseado.

Figura 2.8 Controlador Lógico Prgrmable (PLC).

2.1.9Transportador.

por las mismas. Este sistema soluciona satisfactoriamente el almacenaje intermedio en los procesos de producción y la integración de las líneas de tratamiento de superficies en el proceso productivo.

Figura 2.9 Transportador Aéreo.

2.1.10 Casetas de pintura.

Sirven para la protección del usuario, mejoramiento del ambiente de trabajo y cuidado del ambiente exterior, aumento en la capacidad productiva, mejora en la

Calidad del producto final y prevención de incendios, también permite evitar la salpicadura y atrapar el polvo o liquido durante el proceso de aplicación a piezas metálicas (figura 2.10). En otras palabras una cabina es un túnel de viento dentro del cual se lleva a cabo el proceso de pintura o recubrimiento por aspersión.

Cuando la pintura se aplica a un producto en particular, no toda queda adherida al mismo y es precisamente la que no se adhirió al producto la que puede causar problemas muy graves. Esta parte del producto se denomina "sobre aspersión" y al ser un producto orgánico en suspensión en el aire forma una mezcla que fácilmente puede resultar combustible.

Figura 2.10 Caseta de Pintura.

2.1.11 Colectores de humo y polvo.

DESCRIPCIÓN DEL PROCESO ACTUAL

CAPÍTULO 3.

3.1 LOCALIZACIÓN Y UBICACIÓN.

La planta de Hornos y Sistemas Industriales AYRVEN, se encuentra ubicada en Av. de las Granjas Mz. I lote 1, Col. Granjas Familiares Acolman, Edo. DeMéx. C.P.55885, en la figura 3.1 se muestra un croquis de localización.

La línea de pintura marca AYRVEN se encuentra ubicada dentro de la planta localizada en Acolman, Edo. De México. A continuación se mostrara la ubicación dentro de la Figura 3.2.

3.3 DESCRIPCIÓN DE OPERACIÓN.

El proceso de pintura electrostática comienza cuando la pieza pasa a ser colgada por pate de dos operarios en el sistema de tracción, que básicamente consta de un moto-reductor que mueve una cadena aérea por un circuito cerrado y que viaja a una velocidad de 1(m/min).

Cuando la pieza comienza el trayecto pasa por el túnel de limpieza, en el cual se realiza el tratamiento de superficies en el metal, con el fin de prevenir la oxidación en el mismo, como se observa en la figura 3.3

Figura 3.3 Aplicación del desengrase en el túnel de lavado.

Este proceso cuenta con 5 áreas en el túnel de limpieza, distribuidas así:

Desengrase. Enjuague 1. Fosfato de Zinc. Enjuague 2. Sello Orgánico.

Cuando la pieza sale del tratamiento de superficies, queda con una capa de fosfato, la cual será la protección del metal para evitar la corrosión.

de aire; uno a la entrada y otro en la salida, además de un ventilador de extracción para recircular el gas.

Figura 3.4 Piezas en el interior del horno de secado.

Después continúa la pieza hasta llegar a la cabina de pintura electrostática, en la cual se encuentran los equipos encargados de aplicar la pintura sobre la superficie de la pieza. Para este efecto se tiene una cabina AYRVEN (figura 3.5) de última tecnología, con equipos de aplicación de pintura AYRVEN. Es en este proceso que la pintura se carga magnéticamente por medio de los equipos de aplicación, y por el polo a tierra transmitido desde el sistema de tracción a la pieza que la pintura se pega de la pieza.

Esto garantiza un espesor de pintura homogénea para toda la superficie de la pieza. Los encargados de realizar el proceso de aplicación son dos operarios calificados, cada uno ubicado a cada lado de la cabina de pintura para poder pintar ambos lados de la pieza y este proceso tiene un tiempo de duración aproximadamente de 2 minutos por pieza como se observa en la figura 3.6.

Figura 3.6 Aplicación de la pintura en polvo.

Inmediatamente sale de la cabina de pintura entra al horno de curado a gas (figura 3.7) por convección forzada continua, en el cual comienza un proceso lento de calentamiento de la pieza, la cual le transmitirá el calor a la pintura por el proceso de conducción de temperatura. La longitud del horno es de 10 metros, por lo que la pieza se demora aproximadamente 8 minutos en salir del mismo ya con la pintura curada.

Figura 3.7 Interior del Horno de Curado.

Finalmente las piezas son bajadas (figura 3.8) del sistema de tracción para ser llevadas a los diferentes departamentos de la compañía para su ensamble y distribución.

Figura 3.8 Desmontaje de piezas del Transportador.

3.4 DIAGRAMA DE BLOQUES DEL PROCESO.

Enganche

de piezas Desenganche de piezas

Secado Li mp ie za y de se ng ra

se Horn

o d e cu ra do Aplicación de pintura

3.5 OPERACIÓN Y CONTROL DEL PROCESO ACTUAL.

3.5.1 Características del control.

Tablero eléctrico integrado con PLC y PANEL VIEW el cual nos permite el control del proceso automatizado o manual en el sistema de pintura, realizando las funciones de comando, medición, protección, graficas, velocidad, tiempo, alarmas, monitoreo en tiempo real de las etapas que integran el sistema:

Túnel de lavado. Horno de curado. Horno de secado. Caseta de pintura. Transportador.

3.5.2 Operación.

[image:56.612.129.482.395.649.2]Selección de la pantalla MENÚ PRINCIPAL, tocando la sección que desea controlar (túnel de lavado, horno de secado, horno de curado, transportador, caseta de pintura). Figura 3.10.

El encendido automático es por secciones según la pantalla que se encuentre seleccionada.

El encendido y apagado de los componentes también puede realizarse de manera independiente y podrá seleccionar que quemadores operan y que quemadores no, si así fuera el caso. Siempre y cuando se cumpla con las medidas de seguridad y permisivos que el programa requiera, únicamente cuando exista una falla en el tren de válvulas de gas o de aire se apagara el quemador.

3.5.3 Horno de curado.

3.5.3.1 Arranque automático.

El botón de ARRANQUE del menú horno de curado, las letras de los botones se encuentran de color rojo indicando que está apagado cada elemento, cuando cambien al color verde indica que está activado.

El arranque automático se realiza con la siguiente secuencia (figura 3.11):

Recirculador de aire de combustión del horno. Motor-turbo del quemador.

Verificara que los permisivos y límites de seguridad sean correctos:

• Presión de gas.

• Flujo de aire del ventilador de combustión. • Flujo de aire turbo-quemador.

Arranca el quemador del horno de curado. Arranca cortina de aire.

3.5.3.2 Paro automático.

Figura 3.11 Muestra la selección del control del horno de curado.

3.5.3.3 Arranque y paro manual.

Para realizar el arranque en forma manual se oprime el botón de cada elemento realizando la siguiente secuencia y esperando mínimo 5 segundos entre cada dispositivo:

Recirculador de aire. Motor turbo-quemador. Encendido quemador. Cortina de aire.

3.5.3.4 Paro.

Se realiza con la siguiente secuencia:

Apague el quemador. Cortina de aire.

Motor turbo-quemador.

3.5.3.5 Set-point.

Figura 3. 12 Pantalla del set-point para indicar la temperatura deseada.

3.5.3.6 Fallas.

Si se presentara alguna falla en la línea, sonara una chicharra de alerta. Pantalla de posibles fallas como se observa en la figura 3.13.

3.5.4 Túnel de lavado.

3.5.4.1 Arranque automático.

El botón de ARRANQUE del menú túnel de lavado, las letras de los botones se encuentran de color rojo indicando que está apagado cada elemento, cuando cambien al color verde indica que está activado.

El arranque automático se realiza con la siguiente secuencia:

Bomba 1. Bomba2. Bomba3

Motor turbo-quemador. Encendido de quemador.

3.5.4.2 Paro automático.

El mismo botón de ARRANQUE es para el paro una vez que haya cambiado la leyenda del botón a PARO (figura 3.14).

Figura 3.14 Pantalla de arranque y paro del túnel de lavado.

FALLAS, aparecerá el elemento que fallo en color rojo, para silenciar la chicharra pulsa el botón de MUTE y corrija la falla.

Figura 3.15 Set-point del túnel de lavado.

3.5.5 Horno de secado.

3.5.5.1 Arranque automático.

El botón de ARRANQUE del menú horno de secado (figura 3.16), las letras de los botones se encuentran de color rojo indicando que está apagado cada elemento, cuando cambien al color verde indica que está activado.

El arranque automático se realiza con la siguiente secuencia:

Motor-recirculador de aire de combustión del horno. Motor-turbo del quemador.

Verificara que los permisivos y límites de seguridad sean correctos:

• Presión de gas.

• Flujo de aire del ventilador de combustión. • Flujo de aire turbo-quemador.

Quemador del horno. Cortinas de aire.

El mismo botón de ARRANQUE es para el paro, una vez que haya cambiado la leyenda del botón a PARO.

Figura 3.16 Muestra la pantalla del arranque y paro del horno de secado.

3.5.5.3 Arranque y paro manual.

Para realizar el arranque en forma manual toque el botón de cada elemento realizando la siguiente secuencia y esperando mínimo 5 segundos entre cada dispositivo:

Recirculador de aire. Motor turbo-quemador. Encendido quemador. Cortina de aire1. Cortina de aire2.

3.5.5.4 Paro.

Se realiza con la siguiente secuencia:

Figura 3.17 Muestra la pantalla para la selección manual del encendido de los diferentes elementos del horno de secado.

3.5.5.5 Set point.

Si se desea cambiar la temperatura del horno, pulse el botón de SET-POINT (figura 3.18), la pantalla cambiara, toque el número que indica la temperatura que tiene actualmente el set-point, aparecerá un teclado numérico donde indicara la nueva temperatura deseada, una vez indicada pulse enter y la pantalla regresara a setpoint, podrá seleccionar si regresa al menú principal o la sección anterior.

3.5.6 Cabina de pintura.

3.5.6.1 Arranque automático.

Presione el botón de ARRANQUE del menú de CASETA DE PINTURA, se realizara la siguiente secuencia de encendido (figura 3.19):

Extractor de polvo. Iluminación.

Presurizado.

Sistema de auto limpieza.

Figura 3.19 Esta pantalla muestra las diferentes secciones del área de pintura para su arranque o paro.

3.5.6.2 Paro automático.

El mismo botón de ARRANQUE es para el paro, una vez que haya cambiado la leyenda del botón a PARO.

Figura 3.20 Muestra el arranque y paro automático por datos ingresados por el set-point.

Para realizar el arranque en forma manual toque el botón de cada elemento realizando la siguiente secuencia y esperando mínimo 5 segundos entre cada dispositivo:

Extractor de aire. Presurizado. Iluminación. Auto limpieza.

El color de la letra en cada botón indica el funcionamiento (rojo-desactivado, verde-activado).

Si desea cambiar el tiempo de secuencia de auto limpieza toque el botón SET POINT (figura 3.21).

Figura 3.21 Pantalla que muestra el arranque y paro manual del área de pintura.

3.5.6.4 Transportador.

La pantalla (figura 3.22) tiene dos botones, arranque y reversa, solo puede estar activado uno solo a la vez.

Figura 3.22 Pantalla de arranque o reversa manual del transportador.

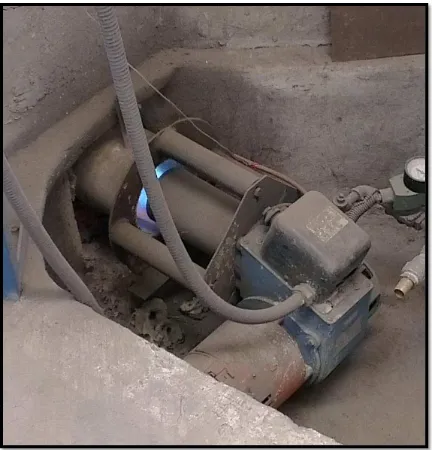

3.6 DESCRIPCIÓN ACTUAL DE PROCESO DE SECADO.

Actualmente el proceso esta automatizado casi en su totalidad, una de las etapas donde se ha presentado problemas a la hora de realizarle pruebas de calidad a las piezas pintadas fue en la etapa del secado (figura 3.23).

[image:67.612.89.525.219.544.2]El horno de secado trabaja con un quemador y dos cortinas de aire lo cual hace que en su interior se genere una temperatura superior a los 120º C, esto se realiza por medio de un flujo turbulento dentro del horno.

Figura 3.24 Quemador del Horno de secado.

En el interior del horno de secado (figura 3.25) pasan las piezas metálicas después de haber sido sometidas a una limpieza, en dicha limpieza se aplican fosfatos y selladores así como también un enjuague con agua tratada al final del ciclo de lavado. Por lo que al salir del túnel de secado las piezas acarrean agua ya que estas piezas presentan dobleces a 90º. Al entrar al horno de secado se pretendía retirar el líquido al 100% por medio de la evaporación, esta se lograba elevando la temperatura del horno.

[image:70.612.91.538.243.577.2]Debido a que el horno no está muy extenso el tiempo al que se sometían al calor las piezas era poco y no se lograba quitar el exceso de humedad, como se observa en la siguiente figura 3.26.

3.7 PRUEBAS DE LA ELIMINACIÓN DEL LÍQUIDO EN LAS

PIEZAS METALICAS.

[image:71.612.93.519.237.556.2]Al presentarse constantemente en casi todas las puesta en marcha de la línea de pintura para la producción, la empresa tomo la decisión de ubicar un trabajador en el espacio que hay entre la salida del túnel de lavado y a la entrada del horno de secado con el fin de quitar la mayor cantidad de agua posible por medio de un dispositivo independiente a la línea de pintura, este dispositivo contaba con un compresor y una manguera con el fin de soplar aire sobre las piezas. (Figura 3.27).

Figura 3.27 Ubicación del personal para realizar la tarea de eliminación del líquido.

Esta práctica trajo más problemas para la producción, los cuales se mencionan a continuación:

Paro constante en el tren de transporte. Aumento de fallas en el control de calidad. Riesgo al operador de dicha tarea.

Aumento en nómina.