INSTITUTO POLITÉCNICO

NACIONAL

Escuela Superior de Ingeniería Mecánica y Eléctrica

“Unidad Adolfo López Mateos”

Automatización de una planta potabilizadora

Tesis

Que para obtener el Título de

Ingeniero en Control y Automatización

PRESENTA:

BENITEZ FLORES ANGELICA

ASESORES:

Ing. Humberto Soto Ramírez

Ing. Rafael Navarrete Escalera

INSTITUTO POLITÉCNICO

NACIONAL

Escuela Superior de Ingeniería Mecánica y

Eléctrica “Unidad Adolfo López Mateos”

AUTOMATIZACIÓN DE UNA

PLANTA POTABILIZADORA

BENITEZ FLORES ANGELICA Boleta: 2003300242

Agradecimientos

A mi madre Por que con todo tu cariño, dedicación, cuidados,

apoyo y enseñanzas de la vida soy ahora la profesionista. Que puede ver uno más de sus sueños realizarse.

A mi padre Por que aún así como eres, te preocupaste por que

tuviera lo necesario para ser una profesionista y no me dejaste sola en el camino.

A mis hermanos Por su cariño, apoyo de cada uno de ustedes muy

a su manera, por los consejos que me guiaron por el camino correcto.

A Ing. Sigfrido Por tu apoyo incondicional y los ánimos a lo largo

de la realización de éste trabajo, siempre estuviste presente y fue una de las razones por las que lo pude lograr, por creer en mí. Por las enseñanzas que obtuve de ti, por que eres una gran persona y amigo.

A mis amigos Por que son una parte importante de mi vida y han

estado ahí en los momentos difíciles y me han apoyado en todo.

A Ing. Rafael Por alentarme a realizar éste trabajo y la ayuda que

me proporcionó. Consejos y amistad

A mis compañeros de trabajo Por su amistad, cariño y apoyo.

A mis profesores Por que todo lo que me dijeron fue verdad, por que

Índice general.

Glosario ... 9

Objetivos... 10

Justificación ... 10

Introducción. ... 11

1 FUNDAMENTOS TEÓRICOS... 13

1.1 Potabilización ... 13

1.1.1 Captación ... 14

1.1.2 Conducción... 14

1.1.3 Presedimentación ... 14

1.1.4 Aireación... 15

1.1.5 Mezcla Rápida ... 16

1.1.6 Floculación ... 17

1.1.7 Sedimentación ... 18

1.1.8 Filtración. ... 19

1.1.9 Cloración y envío a la red. ... 20

1.2 Equipos ... 24

1.2.1 Bombas centrífugas... 24

1.2.2 Sopladores de Aire ... 26

1.3 Instrumentos ... 27

1.3.1 Transmisor de flujo magnético... 27

1.3.2 Manómetros... 28

1.3.3 Transmisor de nivel ultrasónico ... 29

1.3.4 Interruptor de nivel boya ó flotador ... 30

1.3.5 Interruptor de nivel capacitivo ... 31

1.3.6 Transmisor e interruptor de presión tipo diafragma. ... 32

1.3.7 Analizador de turbiedad... 33

1.4 Automatización... 34

1.4.2 Tipos de procesos industriales ... 36

1.4.3 Controladores secuenciales ... 36

1.4.4 Controlador Lógico Programable (PLC)... 38

1.4.4.1 Fuente de alimentación ... 38

1.4.4.2 CPU ... 39

1.4.4.3 Modulo de entradas... 39

1.4.4.4 Modulo de salidas... 39

1.4.4.5 Terminal de programación... 40

1.4.4.6 Periféricos... 40

1.4.4.7 Interfaces... 40

1.4.5 Clasificación de PLC... 41

1.4.6 Lenguajes de programación ... 42

1.4.7 HMI Interfaz hombre máquina ... 45

1.4.7.1 Funciones de un Software HMI ... 45

1.4.7.2 Tareas de un Software de Supervisión y Control ... 46

1.4.7.3 Tipos de Software de Supervisión y Control para PC... 46

1.5 Red para comunicación entre plc’s ... 49

1.5.1 Módulos de comunicaciones y red... 49

1.5.1.1 RS-422 y RS-485 ... 50

1.5.1.2 Bus de 4 hilos RS-485 ... 51

2 PROCESO DE AUTOMATIZAR ... 53

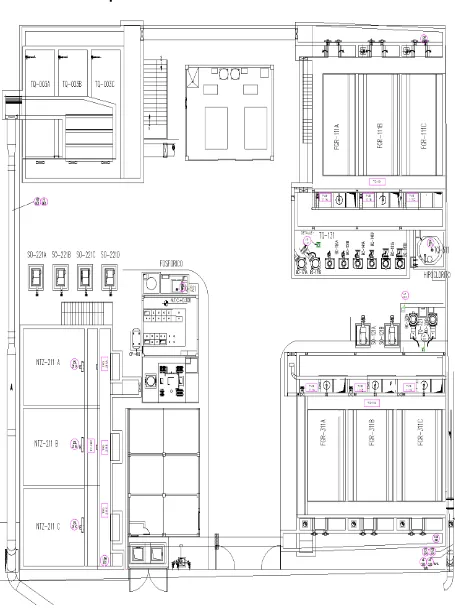

2.1 Estructura general de la planta ... 53

2.2 Diagrama a Bloques... 55

2.2.1 Conducción de agua cruda ... 56

2.2.2 Generación y dosificación de ozono ... 57

2.2.3 Filtración primera etapa ... 58

2.2.4 Nitrificación ... 59

2.2.5 Filtros segunda tapa ... 60

2.2.6 Desinfección ... 61

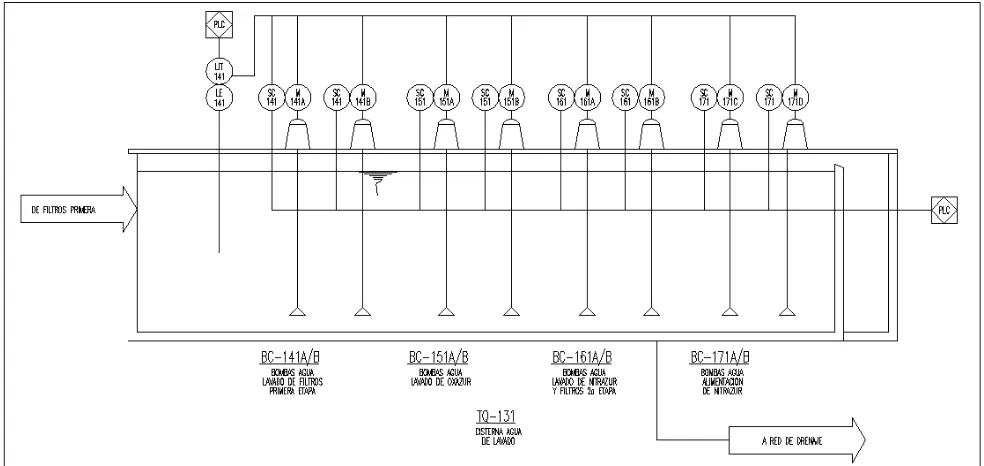

2.2.7 Cisterna de Lavado y de Bombeo... 62

2.4 Características de los equipos e instrumentos ... 65

3 DESCRIPCIÓN DEL PROCESO ... 67

3.1 Condiciones iniciales... 67

3.2 Arranque filtración primera etapa ... 68

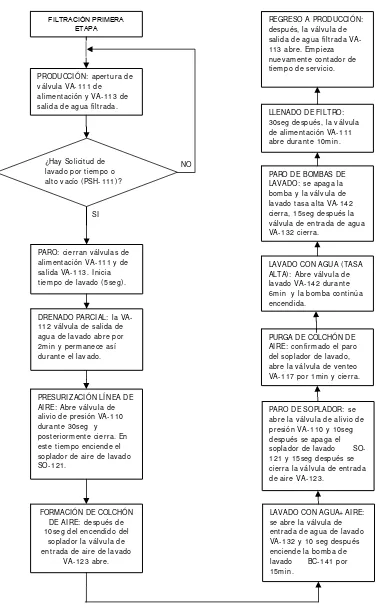

3.2.1 Etapa de LAVADO filtros primera etapa ... 68

3.2.2 Descripción de secuencia de lavado. ... 69

3.3 Arranque nitrificación... 73

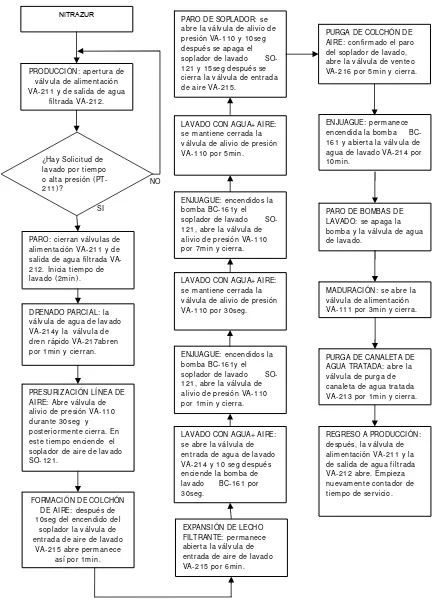

3.3.1 Etapa de LAVADO Nitrazur’s... 73

3.3.2 Descripción de secuencia de lavado. ... 73

3.4 Arranque filtración segunda etapa... 79

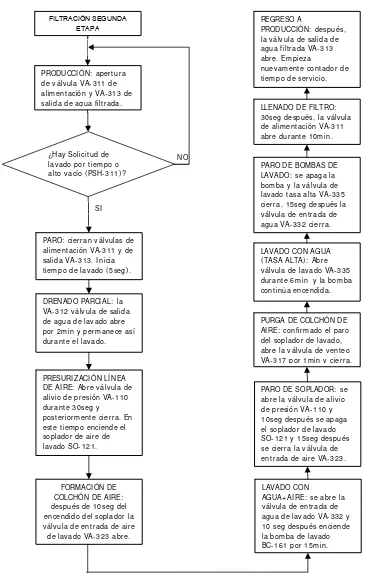

3.4.1 Etapa de LAVADO filtros segunda etapa... 79

3.4.2 Descripción de secuencia de lavado. ... 79

3.5 Criterios de operación y mantenimiento ... 84

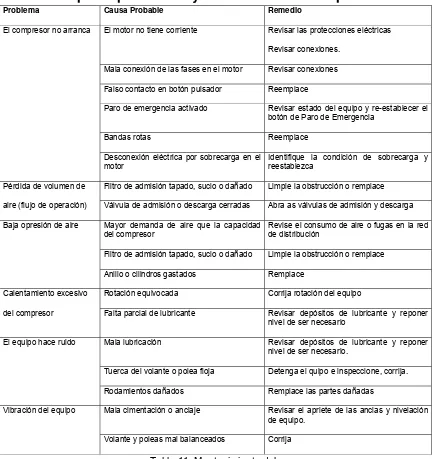

3.5.1 Problemas más comunes y sus soluciones (primeras y segundas baterías)85 3.5.2 Principales problemas y soluciones del Compresor. ... 88

3.5.3 Principales problemas y soluciones del soplador de lavado. ... 89

3.5.4 Principales problemas y soluciones de la bomba de lavado... 90

3.5.5 Principales problemas y soluciones de las bombas dosificadoras... 91

3.6 Historial de alarmas... 92

4 DESARROLLO DE INGENIERÍA ... 93

4.1 Tableros de control de la planta ... 93

4.2 Características de los PLC’s y módulos de cada etapa ... 95

4.3 Comunicación entre PLC’s ... 115

4.4 Código del programa... 124

4.4.1 Dosificación de hipoclorito de sodio... 124

4.4.2 Encendido y apagado de variadores (bombas centrifugas y sopladores).. 127

4.4.3 Control de nivel de cisterna ... 131

4.4.4 Producción y lavado de filtros primera etapa ... 134

5 BENEFICIOS ... 153

6 CONCLUSIONES ... 154

8 ANEXOS. ... 159

8.1 Tableros de control de la planta de tratamiento ... 159

8.2 Ejemplo de enlace a PLC... 161

8.3 Entrada de agua cruda, cascada de oxidación, dosificación de ozono ... 165

8.4 Filtración primera etapa, sopladores de lavado, bombas de lavado y cisterna de lavado... 166

8.5 Nitrazur, sopladores de proceso... 167

8.6 Filtración segunda etapa, bombas de salida a la red y cisterna de bombeo . 168 8.7 Red de comunicación... 169

Índice de Figuras

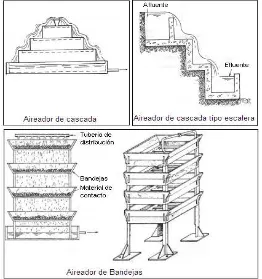

Figura 1. Proceso de Potabilización ... 13Figura 2. Tipos de aireadores... 15

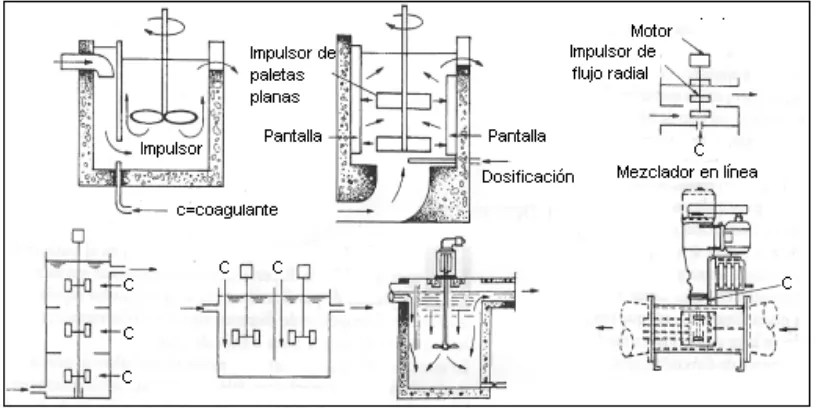

Figura 3. Mezcladores mecánicos ... 16

Figura 4. Tipos de Floculadores ... 17

Figura 5. Tipos de Sedimentadores... 18

Figura 6. Tipos de Filtros ... 19

Figura 7. Esquema indicativo de la operación de un filtro convencional de arena ... 20

Figura 8. Esquema típico de dosificación de hipoclorito de sodio ... 22

Figura 9. Planta de tratamiento de agua ... 23

Figura 10. Bomba Centrífuga ... 25

Figura 11. Transmisor de flujo magnético ... 27

Figura 12. Manómetro ... 28

Figura 13. Transmisor de nivel ultrasónico ... 29

Figura 14. Interruptor de nivel boya ó flotador ... 30

Figura 15. Interruptor de nivel capacitivo... 31

Figura 16. Transmisor e interruptor de presión tipo diafragma ... 32

Figura 17. Analizador de turbiedad... 33

Figura 18. Control en lazo abierto ... 34

Figura 19. Control en lazo cerrado ... 35

Figura 21. Estructura del PLC ... 41

Figura 22. Programación tipo Graftcet... 43

Figura 23. Sistema de un HMI ... 45

Figura 24. Estructura general del software HMI ... 47

Figura 25. Bus de 2 hilos RS-485... 51

Figura 26. Bus de 4 hilos RS485 ... 51

Figura 27. Diagrama a Bloques de las Etapas de la Planta ... 55

Figura 28. Conducción de Agua Cruda ... 56

Figura 29. Dosificación de Ozono... 57

Figura 30. Filtración Primera Etapa ... 58

Figura 31. Nitrazur... 59

Figura 32. Filtración Segunda Etapa ... 60

Figura 33. Dosificación de Hipoclorito de Sodio ... 61

Figura 34. Cisterna de Lavado ... 62

Figura 35. Vista Superior de Planta de Tratamiento... 64

Figura 36. Diagrama de flujo de filtración primera etapa ... 71

Figura 37. Diagrama de flujo de nitrazur ... 77

Figura 38. Diagrama de flujo de filtración segunda etapa ... 82

Figura 39. Diagrama de entradas del PLC ... 96

Figura 40. Diagrama de salidas del PLC ... 96

Figura 41. Grafica de conversión analógica-digital de corriente de 0-20mA ... 97

Figura 42. Grafica de conversión analógica-digital de voltaje de 0-5V ... 98

Figura 43. Grafica de conversión analógica-digital de voltaje de -10-+10V... 99

Figura 44. Grafica de conversión analógica-digital de corriente de 4-20mA ... 100

Figura 45. Disposición de pines del casete de comunicación RS-485 ... 101

Figura 46. Grafica de conversión analógica-digital de corriente de 0-20mA ... 102

Figura 47. Grafica de conversión analógica-digital de voltaje 0-5V ... 103

Figura 48. Grafica de conversión analógica-digital de voltaje de -10 a ´+10 ... 104

Figura 49. Diagrama de salidas del PLC ... 105

Figura 50. Grafica de conversión analógica-digital de corriente de 4-20mA ... 107

Figura 52. Grafica de conversión analógica-digital de voltaje 0-5V ... 109

Figura 53. Grafica de conversión analógica-digital de corriente de 4-20mA ... 111

Figura 54. Grafica de conversión analógica-digital de voltaje de -10 a ´+10 ... 112

Figura 55. Diagrama de entradas y salidas del PLC ... 113

Figura 56. Diagrama de entradas del PLC ... 113

Figura 57. Diagrama conexión por el puerto RS-485 ... 114

Figura 58. Diagrama de conexión de PLC por RS-485 ... 115

Figura 59. Interruptor de selección ... 117

Figura 60. Áreas de enlace a PLC... 119

Figura 61. Lazo de control de dosificación de hipoclorito de sodio... 124

Figura 62. Código de dosificación de ácido fosfórico ... 126

Figura 63. Lazo de bombas y soplador de lavado ... 127

Figura 64. Código de encendido y apagado de variadores ... 129

Figura 65. Lazo de bombas y diagrama de cisterna... 131

Figura 66. Código de control de nivel de cisterna... 133

Figura 67. Diagrama de filtración primera etapa... 134

Figura 68. Código de filtración primera etapa... 145

Figura A. Arquitectura del tablero de Filtración primera etapa... 159

Figura B. Arquitectura del tablero de Nitrazur... 159

Figura C. Arquitectura del tablero de Filtración segunda etapa... 160

Figura D. Arquitectura del tablero de Centro de control de motores... 160

Figura E. Áreas de enlace ... 161

Figura F Utilización de las áreas de enlace ... 162

Figura G. Red de PLC con modo comunicación Enlace a PLC... 162

Figura H. Configuración de estaciones... 163

Figura I. Área de relés de envío ... 163

Figura J. Área de registros ... 164

Índice de Tablas

Tabla 1. Esquema indicativo de la operación de filtros primera etapa... 58

Tabla 2. Esquema indicativo de la operación de nitrazur. ... 59

Tabla 3. Esquema indicativo de la operación de filtros segunda etapa. ... 60

Tabla 4. Lista de Equipo ... 65

Tabla 5. Lista de Instrumentos ... 66

Tabla 6. Mantenimiento de ciclos cortos de filtración ... 85

Tabla 7. Mantenimiento de pérdida de arena durante el lavado... 85

Tabla 8. Mantenimiento pérdida de arena durante la filtración ... 86

Tabla 9. Mantenimiento desigualdad de burbujeo durante la fase de aeración... 86

Tabla 10. Mantenimiento Variación de Pérdida de Carga al Arranque... 86

Tabla 11. Mantenimiento del compresor ... 88

Tabla 12. Mantenimiento de sopladores de lavado ... 89

Tabla 13. Mantenimiento de bombas de lavado ... 90

Tabla 14. Mantenimiento de bombas dosificadoras ... 91

Tabla 15. Elementos que integran el tablero de filtros primera etapa... 93

Tabla 16. Elementos que integran el tablero de nitrazur ... 93

Tabla 17. Elementos que integran el tablero de filtros segunda etapa ... 94

Tabla 19. Elementos que integran el tablero de centro de control de motores... 94

Tabla 20. Tabla de conversión de valores de A/D de 0-20mA... 97

Tabla 21. Tabla de conversión de valores de A/D de 0-5 VCD ... 98

Tabla 22. Tabla de conversión de valores de A/D de +10 a -10 VCD ... 99

Tabla 23. Conversión de valores de D/A de 4-20mA... 100

Tabla 24. Disposición de los pines del casete de comunicación ... 101

Tabla 25. Función de Enlace a PLC ... 101

Tabla 26 Conversión de valores de A/D de 0-20mA... 102

Tabla 27. Conversión de valores de A/D de 0-5 VCD ... 103

Tabla 28. Conversión de valores de A/D de +10 a -10 VCD ... 104

Tabla 29. Conversión de valores de A/D de 4-20mA... 107

Tabla 31. Conversión de valores de A/D de 1-5 VCD ... 109

Tabla 32. Conversión de valores de A/D de +10 a -10 VCD ... 110

Tabla 33. Conversión de valores de D/A de 0-20mA... 111

Tabla 34. Conversión de valores de D/A de +10 a -10 VCD ... 112

Tabla 35. Parámetros de enlace a PLC... 116

Tabla 36. Tabla de configuración del número de estación ... 118

Tabla 37. Configuración de la red de enlace a PLC ... 118

Tabla 38. Lista de entradas y salidas de Filtración primera etapa... 120

Tabla 39. Lista de entradas y salidas de Nitrazur... 121

Tabla 40. Lista de entradas y salidas de Filtración segunda etapa ... 122

Tabla 41. Lista de entradas y salidas de Centro de control de motores ... 123

Glosario

ESPREA: es un tornillo con un orificio central de diferente diámetro en milésimas o milímetros, te ayudan para controlar el paso de gas en la estufa, el calentador, en los carburadores de motores de combustión interna, etc. (Pieza reguladora de agua).

COLOIDES: Son en general, sólidos finamente divididos que no sedimentan por la simple acción de la gravedad, pero que pueden removerse del agua, mediante coagulación, filtración o acción biológica. Partículas cuyo diámetro varía entre 1 y 100nm.

COAGULANTE: Compuestos de hierro o aluminio capaces de formar un flóculo y que pueden efectuar coagulación al ser añadidas al agua. Los coagulantes más usados son; sulfato de aluminio, sulfato ferroso, cal y cloruro férrico.

COAGULACIÓN: Proceso químico por el cual se añade un coagulante(sustancia química) al agua con el objeto de destruir la estabilidad de los coloides y promover su agregación.

Objetivos

Desarrollar la programación para el control y operación de producción y lavado de un filtro, dosificación de hipoclorito de sodio, encendido y apagado de soplador de aire, control y nivel de cisterna del proceso de una planta potabilizadora, de esa forma se podrá alcanzar el gasto de agua definido en las especificaciones de diseño de la planta.

Justificación

El agua es un recurso esencial para la vida y por ende las sociedades actuales requieren de sistemas de potabilización que traten agua cruda y proporcionen agua con características adecuadas para el uso y consumo humano.

El proceso de potabilización es complejo pues requiere un conjunto de pasos secuenciales para realizar cada una de las etapas, y es necesario el gobierno de variables de control así como de equipos, labor que un operador no podría realizar manualmente, debido a que las distancias entre los equipos puede ser grande y que existe un gran número de variables las cuales requieren de puntos muy finos de ajuste.

Por lo cual es necesario el uso de controladores, que desarrollen las tareas necesarias para mantener el proceso en una operación continua y que cumpla el desempeño establecido en las bases de diseño de la planta potabilizadora.

Introducción.

Se considera agua potable, al agua incolora, insípida e inodora, que contiene oxigeno y sales disueltas en una concentración adecuada; y está libre de gérmenes patógenos y sustancias tóxicas que ponen en peligro la salud. La calidad del agua se establece de acuerdo a la cantidad de microorganismos presentes, sus propiedades físicas y químicas tales como Turbiedad, pH, color, olor, presencia de metales, la cantidad

admisible de tales sustancias se puede encontrar en la norma NOM-127-SSA1-1994.1

El objetivo básico del diseño de una planta potabilizadora de agua es el de integrar, de la manera más económica, los procesos y operaciones de tratamiento para que, cuando sea operada adecuadamente, pueda proveer sin interrupción el caudal del diseño y satisfacer los requerimientos de calidad del agua potable. Por lo tanto, la planta potabilizadora debe tener máxima confiabilidad y flexibilidad, mínima operación y

mantenimiento, y solamente los controles e instrumentación indispensables.2

Se ha detectado la gran necesidad de abastecimiento de agua potable en la delegación Iztapalapa, zona que se caracteriza por su densa población, gran extensión territorial y sobre todo por la presencia de pozos no aptos para uso y consumo humano.

El presente trabajo corresponde al desarrollo la programación para el control y operación de algunas etapas del proceso de una planta potabilizadora, que tiene como finalidad realizar las rutinas de filtración y lavado de los equipos, así como el envió de alertas y mensajes hacia el personal que opera la planta para que realice mantenimientos preventivos, y paros programados.

Para ello el control automático cuenta con los siguientes equipos: Tableros de control, distribuidos en las diferentes etapas de filtración de la planta, cada uno de los tableros de control tiene como elementos principales un controlador lógico programable (PLC) que realizará las rutinas de control, y una pantalla táctil (Interfaz-Hombre-Máquina) para la operación de los equipos, la red de comunicación RS-485 para el envío y recepción de datos entre los tableros para saber el estado y operación entre los PLC’s.

El proyecto se desarrolla en seis capítulos, el primero es fundamentos teóricos, tres tratan de aspectos prácticos.

El primer capítulo contiene las consideraciones básicas del proceso de tratamiento de agua así como los procesos que se utilizan en la automatización.

1

http://www.salud.gob.mx/unidades/cdi/nom/127ssa14.html

2

El segundo capítulo comprende aspectos técnicos relacionados con el proceso de automatización.

El tercer capítulo está referido al procedimiento de arranque y paro.

El cuarto capítulo describe detalladamente, la automatización del proceso.

La quinta parte corresponde a las conclusiones y recomendaciones acerca del desarrollo y aplicación de la automatización de la planta de tratamiento.

1 FUNDAMENTOS TEÓRICOS

En este tema se enunciarán las características y propiedades que debe tener el agua, para que sea potable, y las etapas básicas de tratamiento. Así como el funcionamiento y las características, de los equipos e Instrumentos utilizados en la planta para su control.

Serán abordados los conceptos básicos para la Automatización tales como el PLC, la interfaz-hombre-máquina (HMI), y las redes de comunicación que se utilizan en algunos PLC’s.

1.1 Potabilización

Se denomina agua potable, al agua usada para el consumo humano; y sus principales características son: ser incolora, inodora, e insípida, así como también debe contener oxigeno y sales disueltas en una concentración apropiada, y estar libre de gérmenes patógenos y sustancias toxicas. Sin embargo el agua cruda, la cual proviene de los mantos acuíferos, pozos y lagos no posee estas características. Por ello es necesario que lleve un proceso de tratamiento a fin de hacerla potable.

Este proceso de tratamiento se denomina potabilización y se define como: conjunto de operaciones y procesos, físicos, químicos y/o biológicos que se aplican al agua a fin de mejorar su calidad y hacerla apta para su uso y consumo, es decir, que no contiene contaminantes. La figura 1 muestra el proceso de potabilización.

1.1.1 Captación

La captación de aguas superficiales se realiza por medio de tomas de agua que se hacen en los ríos o diques.

El agua proveniente de ríos está expuesta a la incorporación de materiales y microorganismos requiriendo un proceso más complejo para su tratamiento. La turbiedad, el contenido mineral y el grado de contaminación varían según la época del año (en verano el agua de nuestros ríos es más turbia que en invierno).

La captación de aguas subterráneas se efectúa por medio de pozos de bombeo ó perforaciones

1.1.2 Conducción

Desde la toma de agua del río hasta los presedimentadores, el agua se conduce por medio de acueductos ó canales abiertos

1.1.3 Presedimentación

1.1.4 Aireación3

Proceso mediante el cual el agua es puesta en contacto intimo con el aire con el propósito de modificar las concentraciones de sustancias volátiles contenidas en ella.

Las funciones más importantes de la aireación son:

• Remover gases como metano, cloro y amoníaco

• Oxidar hierro y manganeso

• Remover compuestos orgánicos volátiles

• Remover sustancias volátiles productoras de olores y sabores

• Transferir oxígeno al líquido

[image:18.612.176.438.375.654.2]La aireación cumple sus objetivos potabilizadora de agua mediante el arrastre o barrido de las sustancias volátiles causado por la mezcla turbulenta del agua con el aire y por el proceso de oxidación de los metales y gases.

Figura 2. Tipos de aireadores

3

1.1.5 Mezcla Rápida4

Es una operación empleada en el tratamiento del agua con el fin de dispersar diferentes sustancias químicas y gases.

En plantas potabilizadoras de agua el mezclador rápido tiene generalmente el propósito

de dispersar rápida y uniformemente el coagulante5 a través de toda la masa o flujo de

agua.

La mezcla rápida puede efectuarse mediante turbulencia provocada por medios hidráulicos o mecánicos, tales como: vertedores rectangulares, tuberías de succión de bombas, mezcladores mecánicos en línea, rejillas difusoras, chorros químicos y tanques con equipo de mezcla rápida.

[image:19.612.103.513.350.554.2]En los mezcladores hidráulicos la mezcla es ejecutada como resultado de turbulencia que existe en el régimen de flujo, en los mecánicos la mezcla es inducida a través de impulsores rotatorios de tipo hélice o turbina figura 3.

Figura 3. Mezcladores mecánicos

4

Potabilización del agua Jairo Alberto Rojas

5

1.1.6 Floculación6

Es el proceso por el cual una vez desestabilizados los coloides7, se provee una mezcla

suave de las partículas para incrementar la tasa de encuentros o colisiones entre ellas sin romper o disturbar los agregados preformados.

La floculación8 es influenciada por fuerzas químicas y físicas tales como la carga

eléctrica de las partículas, la capacidad de intercambio, el tamaño y la concentración del floculo, el pH, la temperatura del agua y la concentración de los electrolitos.

En la floculación, una vez introducido y mezclado el coagulante, las partículas diminutas coaguladas son puestas en contacto una con otra y con las demás partículas presentes, mediante agitación lenta prolongada, durante la cual las partículas se aglomeran, incrementan su tamaño y adquieren mayor densidad.

La mezcla lenta para floculación puede efectuarse mecánicamente, usando rotores de paletas o hidráulicamente, como resultado del movimiento del agua. Algunos ejemplos de floculadores utilizados en el tratamiento de aguas aparecen en la figura 4.

Figura 4. Tipos de Floculadores

6

Potabilización del agua Jairo Alberto Rojas

7

Ver glosario

8

1.1.7 Sedimentación9

Operación por la cual se remueven las partículas solidas de una suspensión mediante la fuerza de gravedad; en algunos casos se denomina clarificación o espesamiento.

La sedimentación después de la adición de coagulantes y de la floculación se usa para remover los sólidos sedimentables que han sido producidos por el tratamiento químico, como en el caso de remoción de color y turbiedad o en el ablandamiento con cal.

Tratamiento primario, y para la remoción de material orgánico y biomasa preformada en los sistemas de tratamiento secundario y para espesamiento de lodos. Algunos tipos de tanques de sedimentación, se muestran en la figura 5.

Figura 5. Tipos de Sedimentadores

9

1.1.8 Filtración.10

Para lograr la clarificación final se usa la filtración a través de medios porosos; generalmente dichos medios son arena o arena y antracita.

En la planta de purificación la filtración remueve el material suspendido, medido en la práctica como turbiedad, compuesto de flóculo, suelo, metales oxidados y microorganismos. La remoción de microorganismos es de gran importancia puesto que muchos de ellos son extremadamente resistentes a la desinfección y, sin embargo, son removibles mediante filtración.

El propósito principal de la filtración es remover turbiedad e impedir la interferencia de la turbiedad con la desinfección; al proveer protección a los microorganismos de la acción del desinfectante.

De acuerdo con la dirección de flujo, los filtros pueden ser de flujo hacia abajo hacia arriba o de flujo dual, como se esquematiza en la figura 6.

Figura 6. Tipos de Filtros

El filtro rápido por gravedad es el tipo de filtro más usado en tratamiento de agua. La operación de filtración supone 2 etapas: filtración y lavado; las 2 etapas se identifican en la figura 7.

10

Figura 7. Esquema indicativo de la operación de un filtro convencional de arena

1.1.9 Cloración y envío a la red.11

Etapa final en el proceso de tratamiento de agua, la cual tiene por objetivo eliminar la mayoría de las bacterias remanentes en el efluente siendo el cloro y los compuestos del cloro como hipoclorito de calcio y de sodio los más populares, los cuales proporcionan una seguridad en el trayecto del agua potable a su destino final. Esta reacción se lleva a cabo en un tanque de contacto de cloro o por medio de dispositivos que permitan homogenizar la reacción.

Las principales ventajas que tiene el cloro como desinfectante del agua son las siguientes:

11

• Está disponible cono gas, líquido o en forma granular.

• Es relativamente barato.

• Es fácil de aplicar.

• En concentraciones que son insaboras e inocuas para el consumo humano deja

un residual en solución, el cual provee protección sanitaria en el sistema de distribución.

• Tiene una alta característica de toxicidad para los microorganismos causantes de

enfermedades hídricas.

• Es un agente oxidante poderoso.

Desventajas:

• Es un gas venenoso que requiere manejo cuidadoso.

• Es altamente corrosivo en solución.

A continuación se muestra en la figura 8 un esquema de dosificación de hipoclorito de sodio líquido, por medio de una bomba dosificadora en el cual la bomba succiona la solución de un tanque de almacenamiento, y ésta es inyectada a la tubería de agua filtrada, la cantidad de hipoclorito de sodio suministrado está en función del flujo de agua en la tubería y éste valor es establecido en el controlador de la bomba.

Figura 8. Esquema típico de dosificación de hipoclorito de sodio

1.2 Equipos

La instrumentación de la planta está constituida por diferentes dispositivos y equipos encargados de monitorear y controlar el proceso en tiempo real. Estos dispositivos y equipos se encargan de mantener las variables, dentro de las condiciones de operación adecuadas, asegurando la operación correcta, reduciendo riesgos de operación y evitando el desgaste del equipo empleado durante el proceso.

1.2.1 Bombas centrífugas.

Las bombas se clasifican en tres tipos principales:

• De émbolo alternativo: consiste en un pistón que tiene un movimiento de vaivén

dentro de un cilindro.

• De émbolo rotativo: generan presión por medio de engranajes o rotores muy

ajustados que impulsan periféricamente al líquido dentro de la carcaza cerrada.

• Rotodinámicas: debe su nombre a un elemento rotativo, llamado rodete, que

comunica velocidad al líquido y genera presión.

Los diversos tipos de la bomba rotodinámica, se pueden agrupar en:

Centrífugos.

Son el tipo más corriente de bombas rotodinámicas, y se denomina así porque la cota de presión que crean es ampliamente atribuible a la acción centrífuga. Pueden estar proyectadas para impulsar caudales tan pequeños como 1 gal/min. o tan grandes como 4.000.000 gal/min, mientras que la cota generada puede variar desde algunos pies hasta 400. El rendimiento de las de mayor tamaño puede llegar al 90%.

De columna.

Son del tipo múltiple, con montaje vertical y diseñada especialmente para la elevación del agua en perforaciones angostas, pozos profundos o pozos de drenaje. Resultan adecuadas para perforaciones de un diámetro tan pequeño como 6 pulg. y con mayores diámetros son capaces de elevar cantidades de agua superiores a un millón de galones por hora desde profundidades de hasta 1.000 pies.

Principales características de la bomba centrífuga

• Elemento giratorio: formado por un eje y 1 o varios rodetes.

• Elemento estacionario (carcaza).

• Aumenta la energía del fluido por la acción de la fuerza centrífuga.

• El líquido sale perpendicular al eje de rotación del álabe o rodete.

• En bombas de alta presión pueden emplearse varios rodetes en serie.

• En bombas de baja presión el difusor es un canal en espiral.

• En el caso de flujos bajos y altas presiones, la acción del rotor es en gran medida

radial.

• En flujos más elevados y presiones de salida menores, la dirección de flujo en el

interior de la bomba es más paralela al eje del rotor.

• Las bombas centrífugas, al contrario que las de desplazamiento positivo, no son

auto aspirantes y requieren de cebado previo al funcionamiento.

A continuación se muestra la imagen de una bomba centrífuga en la figura 10

Figura 10. Bomba Centrífuga

Funcionamiento

1.2.2 Sopladores de Aire12

Un soplador es un dispositivo mecánico que consiste en aspas móviles que tienen la función de forzar la circulación del aire a través de un venturi, que es una reducción que causa un incremento en la presión del aire que se mueve a través del mismo.

Soplador Alternativo o de Embolo

Los sopladores alternativos funcionan con el principio adiabático mediante el cual se introduce el gas en el cilindro por las válvulas de entrada, se retiene y comprime en el cilindro y sale por las válvulas de descarga, en contra de la presión de descarga.

Sopladores de paletas deslizantes

Este tipo de compresores consiste básicamente de una cavidad cilíndrica dentro de la cual está ubicado en forma excéntrica un rotor con ranuras profundas, unas paletas rectangulares se deslizan libremente dentro de las ranuras de forma que al girar el rotor la fuerza centrifuga empuja las paletas contra la pared del cilindro. El gas al entrar, es atrapado en los espacios que forman las paletas y la pared de la cavidad cilíndrica es comprimida al disminuir el volumen de estos espacios durante la rotación.

Sopladores de lóbulos (Roots)

Una máquina de este tipo muy difundida es el compresor de lóbulos mayor conocida como "Roots", de gran ampliación como sobre alimentador de los motores de diesel o sopladores de gases a presión moderada. Los rotores, por lo general, de dos o tres lóbulos están conectados mediante engranajes exteriores. El gas que entra al soplador queda atrapado entre los lóbulos y la carcaza; con el movimiento de los rotores de la máquina, por donde sale, no puede regresarse debido al estrecho juego existente entre los lóbulos que se desplazan por el lado interno.

Sopladores de tornillo

La compresión por rotores paralelos puede producirse también en el sentido axial con el uso de lóbulos en espira a la manera de un tornillo sin fin. Acoplando dos rotores de este tipo, uno convexo y otro cóncavo, y haciéndolos girar en sentidos opuestos se logra desplazar el gas, paralelamente a los dos ejes, entre los lóbulos y la carcaza.

Las revoluciones sucesivas de los lóbulos reducen progresivamente el volumen de gas atrapado y por consiguiente su presión, el gas así comprimido forzado axialmente por la rotación de los lóbulos helicoidales hasta la 1ª descarga.

12

1.3 Instrumentos

131.3.1 Transmisor de flujo magnético

El principio de operación de este elemento es la ley de Faraday; es decir cuando un material conductor (un fluido) se mueve en ángulo recto a través de un campo magnético, se induce un voltaje, el cual es proporcional a la intensidad del campo magnético y a la velocidad del fluido.

Si la intensidad del campo magnético es constante, entonces el voltaje únicamente es proporcional a la velocidad del fluido; a demás, la velocidad que se mide es la velocidad promedio, y por lo tanto, este sensor se puede utilizar para los regímenes: laminar y turbulento. En la figura 11 se muestra el principio de operación y un transmisor de flujo magnético.

Figura 11. Transmisor de flujo magnético

13

1.3.2 Manómetros14

Un manómetro es un tubo; casi siempre doblado en forma de U, que contiene un líquido de peso específico conocido, cuya superficie se desplaza proporcionalmente a los cambios de presión.

El tubo Bourdon es un tubo de sección elíptica, que forma un anillo casi completo, cerrado por un extremo. Al aumentar la presión en el interior del tubo, éste tiende a enderezarse y el movimiento es transmitido a la aguja indicadora, por un sector dentado y un piñón.

El material empleado normalmente en el tubo Bourdon es de acero inoxidable, aleación de cobre. En la figura 12 se muestra el principio de operación y un manómetro.

Figura 12. Manómetro

14

1.3.3 Transmisor de nivel ultrasónico

Se basa en la emisión de un impulso ultrasónico a una superficie reflectante y la recepción del eco del mismo en un receptor. El retardo en la captación del eco depende del nivel del tanque.

Los sensores trabajan a una frecuencia de unos 20 kHz. Estas ondas atraviesan con cierto amortiguamiento o reflexión, el medio ambiente de gases o vapores se reflejan en la superficie del sólido o del líquido.

En las aplicaciones de alarma de nivel los sensores vibran a una frecuencia de resonancia determinada, que se amortigua cuando el líquido los moja. En la figura 13 se muestra un transmisor de nivel ultrasónico y su principio de funcionamiento.

1.3.4 Interruptor de nivel boya ó flotador

Consisten en un flotador situado en el seno del líquido y conectado al exterior del tanque indicando directamente el nivel. La conexión puede ser directa, magnética o hidráulica.

El flotador conectado directamente está unido por un cable, que se desliza en un juego de poleas a un índice exterior, que señala sobre una escala graduada. Es el modelo

más antiguo y el más utilizado en tanques de gran capacidad.

Tiene el inconveniente de que las partes móviles están expuestas al fluido y pueden romperse y de que el tanque no puede estar sometido a presión. Además, el flotador debe mantenerse limpio. En la figura 14 se muestra un interruptor de nivel boya ó flotador.

1.3.5 Interruptor de nivel capacitivo15

Mide la capacidad del condensador formado por el electrodo sumergido en el líquido y las paredes del tanque. La capacidad del conjunto depende linealmente del nivel del líquido.

En fluidos no conductores se emplea un electrodo normal y la capacidad total del sistema se compone de la del líquido, la del gas superior y la de las conexiones superiores.

En fluidos conductores con una conductividad mínima de 100 microhmios/c.c. el electrodo está aislado usualmente con teflón interviniendo las capacidades adicionales entre el material aislante y el electrodo en la zona del líquido y del gas.

El circuito electrónico (puente de capacidades, alimenta el electrodo a una frecuencia

elevada, lo cual disminuye la reactancia capacitiva del conjunto y permite aliviar en

parte el inconveniente del posible recubrimiento del electrodo por el producto). En la

figura 15 se muestra un transmisor de nivel capacitivo y su principio de funcionamiento.

Figura 15. Interruptor de nivel capacitivo

15

1.3.6 Transmisor e interruptor de presión tipo diafragma.16

Se diferencian de los de fuelle en que la separación entre las dos cámaras se efectúa mediante diafragmas, en lugar de fuelles, con lo cual el desplazamiento volumétrico es casi nulo. El cuerpo de estos transmisores suele ser de acero al carbono, acero inoxidable o aluminio, el fuelle o diafragma de acero inoxidable y el líquido de llenado silicona.

Las conexiones entre las tomas del diafragma y el convertidor de presión diferencial deben ser adecuadas al fluido a medir. Con el objeto de aislar el instrumento se prevén 3 válvulas que constituyen lo que se denomina un manifold; éste tiene una doble misión, aislar el instrumento del proceso para su mantenimiento e igualar las presiones en las dos cámaras del instrumento en la puesta en marcha de la instalación.

El fluido de purga debe ser limpio, no debe reaccionar con el fluido medido, debe

circular a un caudal bajo y constante (0,6 cm3/s para líquidos y 60 cm/s para gas) y

debe disponerse un sistema que impida la entrada del fluido del proceso en caso de un fallo en la purga. En la figura 16 se muestra un transmisor de nivel capacitivo y su principio de funcionamiento.

Figura 16. Transmisor e interruptor de presión tipo diafragma

16

1.3.7 Analizador de turbiedad17

La turbidez es una medida de la falta de transparencia de una muestra de agua debida a la presencia de partículas extrañas. Estas partículas pueden ser plancton, microorganismos, barro, está expresada en unidades arbitrarias determinadas empíricamente con un turbidímetro Jackson (consistente en un tubo graduado que descansa en un soporte de vidrio en cuya parte inferior se encuentra una vela encendida).

La turbidez puede medirse en forma continua de dos formas:

Luz reflejada. Una lámpara incandescente emite un rayo de luz que un sistema de lentes enfoca en la muestra de agua. Una célula fotoeléctrica capta la luz reflejada por las partículas en suspensión generando una corriente proporcional a la concentración de sólidos suspendidos.

Luz absorbida. La lámpara y la célula están situadas una enfrente de la otra, con una

columna de la muestra de agua que las separa. La célula mide la absorción de la luz

por los sólidos en suspensión.

La precisión en la medida es de ± 5 a 10 % y el campo de medida de 0-2400. Mide la

suciedad del agua que va hacia la red con un rango de 0-5 NTU. En la figura 17 se muestra un turbidímetro y su principio de funcionamiento.

Figura 17. Analizador de turbiedad

17

1.4 Automatización

181.4.1 Definición de automatización

Estudio de los métodos y procedimientos al control de los procesos industriales, cuya finalidad es la sustitución del operador humano por un operador artificial, en la generación de una tarea física o mental previamente programada.

En función del tipo de proceso que se pretende controlar y de la forma en la que se realice dicho control, el operador artificial o sistema de control presentará una configuración y características determinadas.

Hay dos formas básicas de realizar el control de un proceso industrial.

Control en lazo abierto

El control en lazo abierto, se caracteriza por que la información o variables que controlan el proceso circulan en una sola dirección, desde el sistema de control de proceso. Se puede ver en la figura 18. El sistema de control no recibe la confirmación de que las acciones que a través de los actuadores ha de realizar sobre el proceso se han ejecutado correctamente.

Figura 18. Control en lazo abierto

18

Control en lazo cerrado

El control en lazo cerrado, se caracteriza por que existe una realimentación a través de los sensores desde el proceso hacia el sistema de control, que permite a este último conocer si las acciones ordenadas a los actuadores se han realizado correctamente sobre el proceso. Se muestra en la figura 19.

Figura 19. Control en lazo cerrado

La mayoría de procesos existentes en la industria utilizan el control en lazo cerrado, bien, porque el producto que se pretende obtener o la variable que se controla necesita un control continuo en función de unos determinados parámetros de entrada, o bien, porque el proceso a controlar se subdivide en una serie de acciones elementales de tal forma que, para realizar una determinada acción sobre el proceso, es necesario que previamente se hayan realizado otra serie de acciones elementales.

1.4.2 Tipos de procesos industriales

Los procesos industriales, en función de su evolución con el tiempo, pueden clasificarse en alguno de los grupos siguientes:

• Continuos: Un proceso continuo se caracteriza porque las materias primas están

constantemente entrando por un extremo del sistema, mientras que en el otro extremo se obtiene de forma continúa un producto terminado.

El proceso se realiza durante un tiempo relativamente largo. Las variables empleadas en el proceso y sistema de control son de tipo analógico; dentro de unos límites determinados las variables pueden tomar infinitos valores.

o El estudio y aplicación de los sistemas continuos es objeto de disciplinas

como: Regulación y Servomecanismos.

• Discontinuos o por lotes: Se reciben a la entrada del proceso las cantidades de

las diferentes piezas discretas que se necesitan para realizar el proceso. Sobre este conjunto se realizan las operaciones necesarias para producir un producto acabado o intermedio listo para un procesamiento posterior.

• Discretos: El producto de salida se obtiene a través de una serie de operaciones,

muchas de ellas con gran similitud entre sí. La materia prima sobre la que se trabaja es habitualmente un elemento discreto que se trabaja de forma individual.

El concepto de automatización industrial se ha ligado al estudio y aplicación de los

sistemas de control empleados en los procesos discontinuos y los procesos discretos, dejando los procesos continuos a disciplinas como regulación o servomecanismos.

1.4.3 Controladores secuenciales

Se comprueba que los procesos discretos y discontinuos, tienen una gran similitud entre sí. Ambos procesos podrán controlarse mediante el mismo tipo de sistema de control, que debido a su forma de actuación, recibe el nombre de controlador secuencial.

• El proceso se puede descomponer en una serie de estados "que se activarán de forma secuencial (variables internas).

• Cada uno de los estados cuando está activo realiza una serie de acciones sobre los actuadores (variables de salida).

• Las señales procedentes de los sensores (variables de entrada) controlan la transición entre estados.

• Las variables empleadas en el proceso y sistema de control (entrada y salida internas), son múltiples y generalmente de tipo discreto, sólo toman dos valores activado o desactivado. Por ejemplo, un motor sólo estará funcionando o parado; un sensor situado sobre un cilindro neumático, estará activado cuando el émbolo del cilindro esté situado a su altura y desactivado en caso contrario.

En función de cómo se realice la transición entre estados, los controladores secuenciales pueden ser de dos tipos: asíncronos o síncronos.

Asíncronos

La transición entre estados se produce en el mismo instante en que se produce una variación en las variables de entrada.

Síncronos

La transición a un estado determinado se produce en función de las variables de entrada y de la variable asociada al estado anterior. Las variables de entrada y la variable interna (asociada al estado anterior) están sincronizadas mediante una señal de reloj de frecuencia fija, de forma que la transición entre estados sólo se produce para un escaneo de la señal de reloj.

El sistema se completaría con:

• Los acopladores de entrada; encargados de adaptar las señales procedentes de los sensores, al tipo de señales lógicas empleadas por el microprocesador, y los acopladores de salida, que realizarían la adaptación entre las señales lógicas del microprocesador y las de gobierno de los actuadores.

• Un dispositivo de comunicación serie empleado para transferir el programa de usuario desde el dispositivo de programación.

1.4.4 Controlador Lógico Programable (PLC)19

Aparato electrónico operado digitalmente, que usa una memoria programable para el almacenamiento interno de instrucciones para implementar funciones específicas, tales como lógica, secuenciación, registro y control de tiempos, conteo y operaciones aritméticas para controlar, a través de módulos de entrada/salida digitales (ON/OFF) o analógicos (0-5 VDC, 4-20 mA, etc.), varios tipos de máquinas o procesos, el esquema

de éste controlador se muestra en la figura 20.

Figura 20. Controlador Lógico Programable

La estructura básica de cualquier autómata es la siguiente:

¾ Fuente de alimentación

¾ CPU

¾ Módulo de entrada

¾ Módulo de salida

¾ Terminal de programación

¾ Periféricos.

Respecto a su disposición externa, los autómatas pueden contener varias de estas secciones en un mismo módulo o cada una de ellas separadas por diferentes módulos. Así se pueden distinguir autómatas Compactos y Modulares.

1.4.4.1 Fuente de alimentación

Es la encargada de convertir la tensión de la red, 220V C.A., a baja tensión de C.C, normalmente 24 V. Siendo esta la tensión de trabajo en los circuitos electrónicos que forma el Autómata.

19

1.4.4.2 CPU

La Unidad Central de Procesos (CPU) es el auténtico cerebro del sistema. Se encarga de recibir las ordenes, del operario por medio de la consola de programación y el modulo de entradas. Posteriormente las procesa para enviar respuestas al módulo de salidas. En su memoria se encuentra residente el programa destinado a controlar el proceso.

1.4.4.3 Modulo de entradas

A este módulo se unen eléctricamente los captadores (interruptores, finales de carrera, pulsadores,...).La información recibida en él, es enviada a la CPU para ser procesada de acuerdo la programación residente. Se pueden diferenciar dos tipos de captadores conectables al módulo de entradas: los Pasivos y los Activos.

Los Captadores Pasivos son aquellos que cambian su estado lógico, activado a no activado, por medio de una acción mecánica. Estos son los Interruptores, pulsadores, finales de carrera, etc.

Los Captadores Activos son dispositivos electrónicos que necesitan ser alimentados por una tensión para que varíen su estado lógico. Este es el caso de los diferentes tipos de detectores (Inductivos, Capacitivos, Fotoeléctricos). Muchos de estos aparatos pueden ser alimentados por la propia fuente de alimentación del autómata.

1.4.4.4 Modulo de salidas

El modulo de salidas del autómata es el encargado de activar y desactivar los actuadores (bobinas de contactores, lámparas, motores pequeños, etc). La información enviada por las entradas a la CPU, una vez procesada, se envía al módulo de salidas para que estas sean activadas y a la vez los actuadores que en ellas están conectados.

Según el tipo de proceso a controlar por el autómata, podemos utilizar diferentes módulos de salidas.

Módulos de salidas a relés

Son usados en circuitos de corriente continua y alterna. Están basados en la conmutación mecánica, por la bobina del relé, de un contacto eléctrico normalmente abierto.

Módulos de salidas a triacs

Módulos de salidas a Transistores a colector abierto

El uso del este tipo de módulos es exclusivo de los circuitos de C.C. Igualmente que en los de Triacs, es utilizado en circuitos que necesiten maniobras de conexión/desconexión muy rápidas

1.4.4.5 Terminal de programación

El terminal o consola de programación es el que permite comunicar al operario con el sistema. Las funciones básicas de éste son las siguientes:

• Transferencia y modificación de programas.

• Verificación de la programación.

• Información del funcionamiento de los procesos.

Como consolas de programación pueden ser utilizadas las construidas específicamente para el autómata, tipo calculadora o bien un ordenador personal, PC, que soporte un software especialmente diseñado para resolver los problemas de programación y control.

1.4.4.6 Periféricos

Elementos auxiliares físicamente independientes del controlador que se unen a él mismo para realizar su función específica, no intervienen directamente ni en la elaboración, ni en la ejecución del programa. Los periféricos no intervienen directamente en el funcionamiento del autómata, pero sin embargo facilitan la labor del operario. Los más utilizados son:

• Grabadoras a cassettes.

• Impresoras.

• Cartuchos de memoria EEPROM.

1.4.4.7 Interfaces

Son circuitos que permiten la comunicación de la CPU con el exterior llevando la información acerca del estado de las entradas y transmitiendo las órdenes de activación de las salidas con un enlace del tipo RS232 ó RS485 y efectúan la comunicación mediante el código ASCII.

Así mismo permite la introducción, verificación y depuración del programa mediante la consola de programación.

Figura 21. Estructura del PLC

1.4.5 Clasificación de PLC.

Debido a la gran variedad de tipos distintos de PLC, tanto en sus funciones, en su capacidad, en su aspecto físico y otros, es que es posible clasificar los distintos tipos en varias categorías.

PLC tipo Nano:

Generalmente PLC de tipo compacto (Fuente, CPU e I/O integradas) que puede manejar un conjunto reducido de I/O, generalmente en un número inferior a 100. Permiten manejar entradas y salidas digitales y algunos módulos especiales.

PLC tipo Compactos:

Estos PLC tienen incorporada la Fuente de Alimentación, su CPU y módulos de I/O en un solo módulo principal y permiten manejar desde unas pocas I/O hasta varios cientos ( alrededor de 500 I/O ) , su tamaño es superior a los Nano PLC y soportan una gran variedad de módulos especiales, tales como:

• entradas y salidas análogas

• módulos contadores rápidos

• interfaces de operador

• expansiones de i/o

PLC tipo Modular:

Estos PLC se componen de un conjunto de elementos que conforman el controlador final, estos son:

Rack, Fuente de Alimentación, CPU.

1.4.6 Lenguajes de programación

El lenguaje usado, debería ser interpretado, con facilidad, por los mismos técnicos electricistas que anteriormente estaban en contacto con la instalación. Estos lenguajes han evolucionado en los últimos tiempos, de tal forma que algunos de ellos ya no tienen nada que ver con el típico plano eléctrico a relés.

Los lenguajes más significativos son:

Lenguaje a contactos. (LD)

Es el que más similitudes tiene con el utilizado por un electricista al elaborar cuadros de automatismos. Muchos autómatas incluyen módulos especiales de software para poder programar gráficamente de esta forma

Lenguaje por lista de instrucciones. (IL)

En los autómatas de gama baja, es el único modo de programación. Consiste en elaborar una lista de instrucciones o nemónicos que se asocian a los símbolos y su combinación en un circuito eléctrico a contactos. También decir que este tipo de lenguaje es, en algunos los casos, la forma más rápida de programación e incluso la más potente.

Grafcet. (SFC)

Muchos de los autómatas que existen en el mercado permiten la programación en GRAFCET, tanto en modo gráfico o como por lista de instrucciones.

Todo automatismo secuencial o concurrente se puede estructurar en una serie de etapas que representan estados o subestados del sistema en los cuales se realiza una o más acciones, así como transiciones, que son las condiciones que deben darse para pasar de una etapa a otra. En la figura 22 se muestra un diagrama de bloques para la programación tipo Graftcet.

Las etapas representan cada uno de los estados del sistema. El símbolo empleado para representar una etapa es un cuadrado con un número o símbolo en su interior que la identifica. Cuando se recorre el gráfico de evolución por cualquier camino posible, deben alternarse siempre una etapa y una transición.

Las acciones que llevan asociadas las etapas se representan con un rectángulo donde se indica el tipo de acción a realizar. Una etapa puede llevar asociadas varias acciones.

Las líneas de evolución unen entre sí las etapas que representan acciones consecutivas. Las líneas se entenderán siempre orientadas de arriba a abajo, a menos que se represente una flecha en sentido contrario. Dos líneas de evolución que se crucen deben de interpretarse que no están unidas.

1.4.7 HMI Interfaz hombre máquina

La sigla HMI es la abreviación en ingles de Interfaz Hombre Maquina. Los sistemas HMI podemos pensarlos como una “ventana” de un proceso. Esta ventana puede estar en dispositivos especiales como paneles de operador o en una computadora. En la figura 23 se muestra un esquema de un sistema de HMI. Los sistemas HMI en computadoras se les conoce también como software HMI o de monitoreo y control de supervisión. Las señales del procesos son conducidas al HMI por medio de dispositivos como tarjetas de entrada/salida en la computadora, PLC’s (Controladores lógicos programables), RTU (Unidades remotas de I/O ) o DRIVE’s (Variadores de velocidad de motores). Todos estos dispositivos deben tener una comunicación.

Figura 23. Sistema de un HMI

1.4.7.1 Funciones de un Software HMI

Monitoreo. Es la habilidad de obtener y mostrar datos de la planta en tiempo real. Estos datos se pueden mostrar como números, texto o gráficos que permitan una lectura más fácil de interpretar.

Alarmas. Es la capacidad de reconocer eventos excepcionales dentro del proceso y reportarlos. Las alarmas reportadas son basadas en límites de control preestablecidos.

Control. Es la capacidad de aplicar algoritmos que ajustan los valores del proceso y así mantener estos valores dentro de ciertos límites. Va mas allá del control de supervisión removiendo la necesidad de la interacción humana. Sin embargo la aplicación de esta función desde un software corriendo en una PC puede quedar limitada por la confiabilidad que quiera obtenerse del sistema.

Históricos. Es la capacidad de muestrear y almacenar en archivos, datos del proceso a una determinada frecuencia. Este almacenamiento de datos es una poderosa herramienta para la optimización y corrección de procesos.

1.4.7.2 Tareas de un Software de Supervisión y Control

Permitir una comunicación con dispositivos de campo.

Actualizar una base de datos “dinámica” con las variables del proceso.

Visualizar las variables mediante pantallas con objetos animados (mímicos).

Permitir que el operador pueda enviar señales al proceso, mediante botones, controles ON/OFF, ajustes continuos con el mouse o teclado.

Supervisar niveles de alarma y alertar/actuar en caso de que las variables excedan los límites normales.

Almacenar los valores de la variable para análisis estadístico y/o control.

Controlar en forma limitada ciertas variables de proceso.

1.4.7.3 Tipos de Software de Supervisión y Control para PC

Lenguajes de programación visual como Visual C++ o Visual Basic. Se utilizan para desarrollar software HMI a medida del usuario. Una vez generado el software, el usuario no tiene posibilidad de re-programarlo.

Facilitan las tareas de diseño, los paquetes orientados a HMI/SCADA

Tienen herramientas para crear bases de datos dinámicas. Permite crear y animar pantallas en forma sencilla

Incluyen gran cantidad de librería de objetos para representar dispositivos de uso en la industria como: motores, tanques, indicadores, interruptores.

Figura 24. Estructura general del software HMI

EL software HMI está compuesto por un conjunto de programas y archivos. Hay programas para configuración y diseño del sistema, y otros que son el motor mismo del sistema. En la figura 24 se muestra cómo funcionan algunos de los programas y archivos más importantes.

Los rectángulos de la figura representan programas y las elipses representan archivos. Los programas que están con recuadro simple representan programas de diseño o configuración del sistema; los que tiene doble recuadro representan programas que son el motor del HMI.

archivos “archivo de pantalla” y almacenan la forma en cómo serán visualizados los datos en las pantallas.

Interfaz Hombre: Es un programa que se encarga de refrescar las variables de la base de datos en la pantalla, y actualizarla, si corresponde por entradas del teclado o mouse. Este programa realiza la interfaz entre la base de datos y el hombre. El diseño de esta interfaz está establecido en el archivo molde “archivo de pantalla” que debe estar previamente creado.

Base de Datos: Es un lugar de la memoria de la computadora donde se almacenan los datos requeridos del proceso. Estos datos varían en el tiempo según cambien los datos del proceso, por esta razón se denomina “base de datos dinámica”. La base de datos está formada por bloques que pueden estar interconectados. La creación de la base de datos, sus bloques y la relación entre ellos se realiza a través de “editor de base de datos”.

Driver: la conexión entre los bloques de la base de datos y las señales del proceso se realiza por medio de drivers, estos drivers manejan los protocolos de comunicación entre el HMI y los distintos dispositivos de campo. Los drivers son entonces la interfaz hacia la maquina.

Bloques (tags): Como ya mencionamos, la base de datos está compuesta por bloques. Para agregar o modificar las características de cada bloque se utiliza el editor de la base de datos. Los bloques pueden recibir información de los drivers u otros bloques y enviar información hacia los drivers u otros bloques.

Las funciones principales de los bloques son:

• Recibir datos de otros bloques o al driver.

• Enviar datos de otros bloques o al driver.

• Establecer enlaces a la pantalla.

• Comparar valores con umbrales de alarmas.

1.5 Red para comunicación entre plc’s

201.5.1 Módulos de comunicaciones y red

La mayoría de las aplicaciones hoy en día ya no pueden considerarse aplicaciones aisladas en el proceso global, más aún, es necesario supervisar y monitorear las distintas variables que intervienen en el proceso. Generalmente para la visualización o monitoreo de variables en un PLC se puede optar por una Pantalla de Dialogo Hombre-

Máquina o por la comunicación hacia un computador personal con software dedicado de desarrollo local o software de supervisión gráfica comercial. Cualquiera de las alternativas elegidas, cada una de ellas requiere de interfaces de comunicaciones apropiadas para el establecimiento de la comunicación.

Una de las alternativas para esto, es la incorporación de módulos de comunicaciones individuales para comunicación punto a punto, multipunto o para la integración a una Red de Computadores. Los más comunes son:

Módulos de Comunicación Asíncrona:

Estos módulos están destinados a la comunicación del PLC con dispositivos periféricos que puedan soportar un enlace de comunicaciones de tipo serial. Podemos distinguir en esta categoría dos tipos de interfaces:

Modulo de Comunicación Asíncrona Punto a Punto RS-232: con la cual podemos comunicarnos con cualquier dispositivo que soporte la norma RS-232, tales como: Computadores personales, pantallas de dialogo, otros PLC, impresoras seriales, etc.

Este tipo de comunicación se caracteriza por estar diseñado para enlaces de tipo punto a punto y a distancias relativamente pequeñas, generalmente para un máximo de 18 m, los parámetros que caracterizan este tipo de comunicaciones son:

Velocidad, Paridad, Bits de datos, Bits de Parada, Distancia, Control de Flujo

Cuando se requieren velocidades mayores, es posible aumentar la distancia mediante dispositivos especiales denominados LAN-DRIVERS. Estos permiten alcanzar distancias de varios Kilómetros a razones de transferencia máxima de 9600 bps.

20

Módulos de comunicación Multipunto: Estos se caracterizan por soportar la conexión de varias estaciones trabajando en un esquema Maestro-Esclavo. Las velocidades de transferencia son muy elevadas, 1 Mbps, y las distancia abarcadas son cercanas a 1 kilometro. Se distinguen dos tipos:

1.5.1.1 RS-422 y RS-485

La RS-422 es una interfaz multipunto que puede soportar hasta 32 estaciones con una velocidad de transferencia de 1 Mbps, hasta una distancia de aprox. 1 kilometro en 2 o 4 hilos (half-duplex, full-duplex). Permite la conexión unidireccional de hasta 10 receptores en un transmisor,

La RS-485 es una mejora de la RS-422 en una versión Half-duplex (2 hilos) que tiene un mejor performance en sus características eléctricas.

La interfaz RS-485 ha sido desarrollada - analógicamente a la interfaz RS-422 - para la transmisión en serie de datos de alta velocidad a grandes distancias y encuentra creciente aplicación en el sector industrial. Está concebida como sistema Bus bidireccional con hasta 32 participantes.

La recomendación específica parámetros eléctricos, no especifica protocolo ni cable ni conectores. Es Bidireccional en el "half duplex" multipuerto (bidireccional alternado). La longitud máxima del cable es de 400ft (1200m) y la velocidad de transmisión es de 10 Mbps. físicamente. Puede instalarse tanto como sistema de 2 hilos o de 4 hilos

Dado que varios transmisores trabajan en una línea común, tiene que garantizarse con un protocolo que en todo momento esté activo como máximo un transmisor de datos. Los otros transmisores tienen que encontrarse en ese momento en estado ultraohmio.

Bus de 2 hilos RS-485

El Bus de 2 hilos RS-485 se compone según el bosquejo inferior del cable propio de Bus con una longitud máxima de 500m, ver figura 25. Los participantes se conectan a este cable a través de una línea adaptadora de máxima 5 metros de largo. La ventaja de la técnica de 2 hilos reside esencialmente en la capacidad multimaster, en donde cualquier participante puede cambiar datos en principio con cualquier otro.

Figura 25. Bus de 2 hilos RS-485

1.5.1.2

Bus de 4 hilos RS-485

La técnica de 4 hilos usada por ejemplo por el bus de medición DIN (DIN 66 348) sólo puede ser usada por aplicaciones Master/Slave ver figura 26. Conforme al bosquejo se cablea aquí la salida de datos del Maestro a las entradas de datos de todos los Servidores. Las salidas de datos de los Servidores están concebidas conjuntamente en la entrada de datos del Maestro.

Figura 26. Bus de 4 hilos RS485

Modulo de Red Comerciales: Los módulos de Red comerciales, son módulos de comunicaciones con normas internacionales que incorporan los fabricantes de PLC para la integración de sus propios sistemas como también para la integración con sistemas de redes comerciales y de otros fabricantes

2 PROCESO DE AUTOMATIZAR

En el capítulo anterior se habló sobre las características principales de una planta potabilizadora y las características generales del PLC y las redes de comunicación.

En este capítulo se hablará de los procesos y elementos que contiene esta planta, así como la ubicación de las etapas de potabilización. Se especifica también el tipo de equipos e instrumentos, tales como rango de operación, tipo de señal.

2.1 Estructura general de la planta

La planta potabilizadora tiene la capacidad para tratar un caudal de 300 lps está integrada por el siguiente tren de tratamiento.

• Generación y dosificación de ozono (equipo paquete)

• Filtración primera etapa (3 unidades)

• Nitrificación (equipo paquete, con 3 unidades)

• Filtración segunda etapa (3 unidades)

• Desinfección

Con respecto a la teoría antes mencionada las etapas que se utilizan en esta planta serían:

• Captación

• Aireación

• Filtración

• Desinfección

Como complemento a cada una de las operaciones que conforman el tren de tratamiento, la planta cuenta con:

¾ 1 cisterna de lavado

¾ 1 cisterna de bombeo

¾ 1 tanque para hipoclorito de sodio

¾ 1 tanque para ácido fosfórico

¾ 4 bombas dosificadoras (2 para ácido y 2 para el cloro)

¾ 10 bombas centrifugas (2 alimentación al nitrazur, 2 red de distribución, 2 lavado

oxazur, 2 lavado nitrazur y filtros segunda etapa, 2 filtros primera)

¾ 2 sopladores de lavado tipo émbolo, para las tres etapas

¾ 4 sopladores de servicio tipo émbolo para nitrazur

2.2 Diagrama a Bloques

A continuación se muestra el diagrama a bloques de la operación de la planta en la figura 27.

Figura 27. Diagrama a Bloques de las Etapas de la Planta

Batería de Pozo

Cascada de oxidación

y generación de Ozono

Captación

Aireación

Filtración primera

etapa

Filtración

Cisterna de lavado

Nitrazur Dosificación de

Ácido Fosfórico

Cloración

Filtración segunda

etapa

Envío a red

Cisterna de bombeo

Red de distribución

Dosificación de

2.2.1 Conducción de agua cruda

El agua a potabilizar proviene de una fuente subterránea. La entrega de agua a la planta potabilizadora, la realizará el cliente, mediante una derivación del acueducto del sistema de pozos a una presión de 1.2 kg/cm².

A partir del canal de llegada el agua pasará a gravedad hasta el tanque de almacenamiento que habrá después de la primera filtración. En la figura 28 se muestra el diagrama de conducción de agua cruda.

2.2.2 Generación y dosificación de ozono

El proceso de tratamiento inicia con el sistema cascadas de oxidación natural, donde se elimina fierro y parte de sulfuros contenidos en el agua cruda.

Los sulfuros no liberados en las cascadas de oxidación, son eliminados por oxidación química, en presencia de ozono. Se muestra en la figura 29 ésta etapa.

2.2.3 Filtración primera etapa

La filtración es un proceso en el cual las partículas sólidas que se encuentran en un fluido líquido o gaseoso se separan mediante un medio filtrante, o filtro, que permite el paso del fluido a su través, pero retiene las partículas sólidas

Están formados por tanques o cisternas que tienen en su parte inferior una rejilla o falso fondo sobre el que hay una capa de arena o grava de igual tamaño.

Esta filtración a gravedad es una etapa intermedia que permitirá remover la mayor parte de las formas insolubles de fierro.

La operación de filtración supone 2 etapas: filtrando o producción y lavado; las 2 etapas se identifican en la figura 30 y tabla 1.

FILTRANDO LAVANDO

VA-111 Entrada de agua cruda ABIERTA CERRADA

VA-112 Drenado parcial CERRADA ABIERTA

VA-113 Salida de agua filtrada ABIERTA CERRADA

VA-117 Venteo CERRADA ABIERTA

VA-123 Entrada de aire de

lavado

CERRADA ABIERTA

VA-132 Entrada de agua de

lavado

CERRADA ABIERTA

VA-142 Lavado de tasa alta

(enjuague)

CERRADA ABIERTA

VA-110 Alivio de presión

(común)

CERRADA ABIERTA

POSICIÓN DE LA VÁLVULA VÁLVULA

Tabla 1. Esquema indicativo de la operación de filtros primera etapa.