INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECANICA Y ELÉCTRICA

“PROPUESTA DE UN SISTEMA AUTOMATICO EN LA ETAPA

DE REACCIÓN PARA LA FABRICACIÓN DE ALMIDÓN”

T E S I S

QUE PARA OBTENER EL TITULO DE

INGENIERO EN CONTROL Y AUTOMATIZACION

P R E S E N T A N:

GIL VILLAGÓMEZ JESÚS ALBERTO

HERNÁNDEZ CARDOZO JOSÉ LUIS

ASESORES:

M. EN C. PEDRO FRANCISCO HUERTA GONZÁLEZ

INDICE GENERAL

Introducción:

Agradecimientos 1

Marco metodológico para el desarrollo del proyecto de tesis 3

Resumen del contenido 4

Objetivo general 5

Objetivos específicos 6

Justificación 7

Capitulo 1 Marco contextual y conceptual

1.1. Procesamiento industrial del maíz 9

1.1.1. El almidón de maíz 9

1.1.2. Productos derivados del maíz 10

1.1.3. Limitaciones de los almidones nativos: razones para modificarlos

11

1.1.4. Los almidones modificados 11

1.1.5. Formas de obtención 12

1.1.6. Almidones modificados: Características principales 12

1.2. Los sistemas industriales de control de proceso 15

1.3. El sistema de control retroalimentado 16

1.4. El algoritmo del controlador PID 17

1.5. El PLC como equipo de control 20

1.6. El controlador lógico Programable (PLC) 21

1.6.1. Estructura externa del PLC 21

1.6.2. Arquitectura interna del PLC 23

1.6.3. Funciones de la CPU del PLC 24

1.6.4. Dispositivos periféricos del PLC 25

Capitulo 2 Situación actual y problemática en el proceso de reacción para la fabricación de almidón

2.1 La empresa 28

2.2 Proceso de obtención del almidón 28

2.3 Proceso seleccionado para el desarrollo del proyecto 30

2.4 Operación actual 31

2.4.1 Instructivo de fabricación 31

2.4.2 Especificaciones para la fabricación del producto 34

2.4.3 Personal operativo involucrado 36

2.5 Análisis de situación y problemática actual en el proceso de

reacción 37

2.6 Situación actual 37

Capitulo 3 Desarrollo del proyecto

3.1 Aportaciones 47

3.2 Propuestas 48

3.3 Ingeniería básica (Diagramas de tubería e instrumentación) 49

3.3.1 Sistema actual 49

3.3.2 Diagrama de tubería e instrumentación actual 50

3.3.3 Diagrama de tubería e instrumentación propuesto 51

3.4 Ingeniería de detalle 53

3.5 Selección del equipo de control 66

3.5.1 El controlador lógico Programable (PLC): MicroLogix 1500

68

3.5.2 Características 68

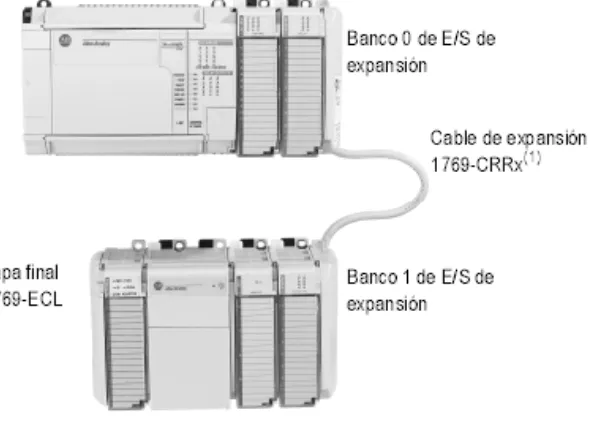

3.5.3 Módulos de expansión I/O 69

3.5.4 Software de programación 70

3.5.5 Tabla resumen de funciones 71

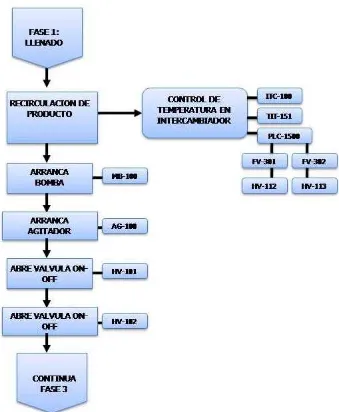

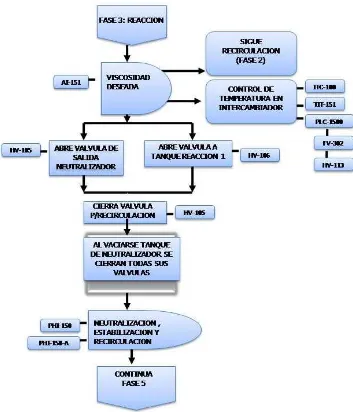

3.6 Filosofía de control 72

3.6.1 Secuencia para el sistema 1 (tanque de reacción 1) 72

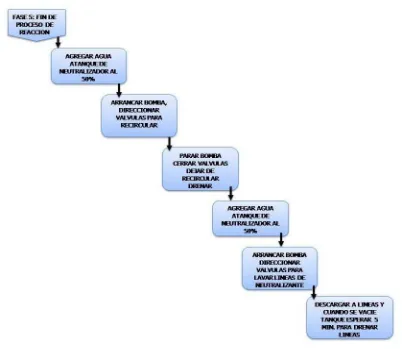

3.6.1.3 Secuencia de lavado del tanque de reacción 1 82 3.6.1.4 Sistema de lavado por aspersores del tanque de

reacción 1

83

3.6.2 Secuencia para el sistema 2 (tanque de reacción 2) 84

3.6.2.1 Secuencia de para tanque de reacción 2 84

3.6.2.2 Secuencia de lavado del tanque de preparación del neutralizador

86

3.6.2.3 Secuencia de lavado del tanque de reacción 2 87

3.6.2.4 Sistema de aspersores para el lavado del tanque de reacción 2

87

3.7 Diagrama de escalera para el sistema del tanque de reacción 1 89

3.8 Sistema automático de control de temperatura para los intercambiadores de calor por medio de PLC

91

3.8.1 El sistema de control retroalimentado 91

3.8.2 Requisitos preliminares para la configuración y programación en PLC

91

3.8.3 Control PID con PLC Micrologix 1500 para control de temperatura

93

3.9 Diagramas de conexión y esquemáticos 98

Capitulo 4 Análisis técnico-económico

4.1 Evaluación del proyecto propuesto 103

4.2 Consideraciones económicas 104

4.2.1 Costo de material 104

4.2.2 Costos de ingeniería 106

4.3.1 Costos de mano de obra 106

4.3 Costo total del proyecto 107

4.4 Análisis de inversión 107

4.5 Conclusión del análisis 109

Conclusiones y recomendaciones 111

Glosario de términos 119

Fuentes consultadas 124

INDICE DE FIGURAS

Figura 1.1 Esquema de los procesos para obtener cada uno de los productos

derivados del grano de maíz 10

Figura 1.2 Sistema de control retroalimentado 17

Figura 1.3 El PLC compacto 22

Figura 1.4 El PLC modular con expansiones 22

Figura 1.5 El PLC modular sin Rack 22

Figura 1.6 El PLC modular 22

Figura 1.7 Estructura interna del PLC 23

Figura 1.8 Ciclo operativo del PLC 25

Figura 1.9 Tipos de lenguajes de programación para PLC 26

Figura 2.1 Capacidad de operación diaria 28

Figura 2.2 Estimación de la producción diaria de almidones, basados en una molienda diaria de 1100 Toneladas Por Día

28

Figura 2.3 Cuadro a bloques de los procesos unitarios para la obtención de los diferentes productos

29

Figura 2.4 Diagrama simplificado del proceso húmedo en donde se observa la ubicación del proceso de reacción

29

Figura 2.5 Diagrama simplificado de la ubicación del proceso de reacción y

su salida al proceso de secado y envasado 30

Figura 2.6 Dispositivo para medir el nivel del tanque por medio del “claro” y figura descriptiva para mostrar como se mide el nivel por medio indirecto de cinta y plomada

38

Figura 2.7 Medición de la densidad en laboratorio por medio de un

hidrómetro y la probeta (las unidades de medición son el Grado Baumé)

38

Figura 2.8 Lectura de la temperatura en el sistema de control actual (solo es indicativa, no hay control automático de temperatura)

39

Figura 2.9 Válvulas de direccionamiento para adicionar Reactivo 1 y Reactivo 2 a tanques de reacción

40

Figura 2.10 Intercambiador de calor para el tanque de reacción 2 40

Figura 2.11 Válvulas manuales para el control de temperatura 40

Figura 2.12 Apertura y limpieza del intercambiador por gelatinización 41

Figura 2.13 Almidón gelatinizado y cocido por la sinéresis 41

Figura 2.17 Apertura de la entrada hombre del tanque para su lavado 43

Figura 2.18 Diagrama básico del Proceso de Reacción 44

Figura 3.1 Diagrama de Tubería e Instrumentación del sistema actual del Proceso de Reacción

50

Figura 3.2 Diagrama de Tuberia e Instrumentación del sistema propuesto para automatizar el Proceso de Reacción

52

Figura 3.3 Vista del PLC con la unidad base y expansiones 68

Figura 3.4 Módulos de expansión del PLC 69

Figura 3.5 Banco de entradas y salidas 70

Figura 3.6 Software utilizado para la programación 71

Figura 3.7 Diagrama de Flujo 1: Fase 0 del sistema o fase de selección 75

Figura 3.8 Diagrama de Flujo 2: Fase 1 del sistema o fase de recirculación y control de temperatura

76

Figura 3.9 Diagrama de flujo 3: Fase 2 del sistema, recirculación y control de temperatura

77

Figura 3.10 Fase 3 del proceso de reacción en donde se adiciona el reactivo 1 y se prepara el neutralizador

78

Figura 3.11 Diagrama de Flujo 4: fase 4 del sistema o fase de neutralización 79

Figura 3.12 Diagrama de flujo 5: fase 5 o salida del producto 80

Figura 3.13 Diagrama de flujo simplificado para lavado de tanque neutralizador

81

Figura 3.14 Diagrama de flujo simplificado para lavado del tanque reacción 1 82 Figura 3.15 Diagrama de flujo simplificado para lavado del tanque de reacción

por sistema de aspersores

83

Figura 3.16 Pantalla de programación de escalera donde se muestra el inicio de la secuencia

89

Figura 3.17 Arreglo típico para las válvulas 90

Figura 3.18 Sistema de control retroalimentado 91

Figura 3.19 Ventana de configuración de driver por el puerto RS232 del RsLinx

91

Figura 3.20 Ventana de configuración de comunicación, y búsqueda de dispositivos con RsLinx

92

Figura 3.21 Pantalla de inicio para un nuevo proyecto, se selecciona el procesador para el PLC

92

Figura 3.24 Pantalla para Selección de tarjetas E/S del sistema 95

Figura 3.25 Configuración de la entrada analógica 96

Figura 3.26 Configuración de la salida analógica 96

Figura 3.27 Configuración del Bloque PID 97

Figura 3.28 Ventana de configuración del controlador PID 98

Figura 3.29 Conexión de cableado de lazos de control de temperatura en intercambiador

99

Figura 3.30 Diagrama típico para arrancadores de motores con sistema automático por PLC y conexión del transmisor de PH

100

Figura 3.31 PLC Micrologix 1500 Unidad base y expansiones, conexión de unidad base

101

Figura A Software sugerido para el desarrollo de interfaz HMI 112

Figura B Ventanas de configuración del Tópico de OPC en RsLinx 115

Figura C Pantalla principal de la interfaz 116

Figura D Configuración de los elementos de la interfaz grafica mediante el uso de OPC

117

INDICE DE TABLAS

Tabla 1.1 Propiedades funcionales del almidón 13

Tabla 2.1 Intervalos de muestreo por producto 32

Tabla 2.2 Análisis de lechada para los tipos de almidón 34

Tabla 2.3 Tabla de especificación de productos 35

Tabla 2.4 Plan de calidad para la fabricación de almidón modificado, variables y puntos de control

36

Tabla 3.1 Índice de instrumentos del Diagrama de Tubería e Instrumentación propuesto

54

Tabla 3.2 Relación de entradas y salidas al PLC 66

Tabla 3.3 Funciones básicas del PLC 72

Tabla 3.4 Rango de ganancias y términos para el PID del Micrologix 1500 98

Tabla 4.1 Relación de costos de equipo. 104

Tabla 4.2 Relación de gastos de mano de obra en instalación y operación 107

INDICE DE ANEXOS:

Anexo 1 Equipo mecánico sugerido 126

Anexo 2 Catálogos y hojas técnicas para selección de PLC 128

Anexo 3 Módulos de expansión utilizados por el PLC 129

Anexo 4 Especificaciones de sensores y transmisores 130

Anexo 5 Especificaciones de Válvulas 143

Anexo 6 Diagrama de escalera en PLC para secuencia de reacción. 149

Anexo 7 Diagrama de escalera en PLC para secuencia de lavado de tanque neutralizador

152

Anexo 8 Diagrama de escalera en PLC para secuencia de lavado de tanque de reacción

154

Anexo 9 Diagrama de escalera en PLC de secuencia de lavado de tanque por aspersores

155

AGRADECIMIENTOS:

Quiero agradecer sinceramente a todas las personas que de alguna u otra forma me han apoyado y ayudado durante mi aprendizaje y formación, a todas esas personas que de una u otra forma cruzan se por la vida y me dieron ánimos para comenzar este reto, apoyarme y esperar lo mejor de mí.

A mis padres por confiar, a mis amigos por su apoyo y estima, a mis jefes de trabajo por su apoyo confianza, comprensión y presión, a mis compañeros por su entusiasmo y dedicación y a mis profesores más exigentes, pues de ellos se aprende a aprender por sí mismo.

A esta gran institución educativa que me dio la oportunidad de ser un buen profesionista, a mi trabajo que me dio la estabilidad y las bases para lograr esta gran meta , a mi familia por su apoyo y comprensión en las crisis que algunas veces llegaron, y muy especialmente a mi pareja quien confió y me acompañó por este difícil pero hermoso sendero dándome ánimos en los momentos más difíciles, compartiendo triunfos y derrotas pero ante todo ese inmenso sentimiento que sin merecerlo ella me brinda cada día.

A mis asesores de tesis Maestro en Ciencias Pedro Francisco Huerta González y al Ingeniero Rogelio González Victoriano, muchas gracias por el interés y paciencia que mostraron en la realización de esta Tesis, sin su ayuda este trabajo no hubiera sido posible llevarse a cabo, gracias por todo.

A mi compañero de Tesis por su colaboración, paciencia y dedicación a la realización de este trabajo y durante la carrera.

En especial quiero agradecerle a quien siempre me ha acompañado en todos los momentos de mi vida, gracias a mi mismo por mi fuerza, dedicación, y sobre todo paciencia por ver este sueño convertido en realidad.

Gracias a todas las personas que me conocen por alguna u otra razón y me apoyaron de alguna u otra forma, no escribo nombres porque en realidad son demasiados y si alguno se me olvida no quisiera herir sentimientos, pero aun así todos ellos saben quién son; a todos ustedes mil gracias. Algún fragmento de esta alegría y esperanza pertenece a ustedes.

AGRADEZCO:

A ésta institución por brindarme una formación académica que me abre paso al desarrollo personal y profesional.

A mi compañero y amigo de Tesis, a todas aquellas personas que colaboraron de manera desinteresada en el desarrollo de este trabajo ya que sin ellas no hubiera sido posible.

A mis padres por su valioso apoyo, a los consejos de mis compañeros, y a mis asesores por su apoyo, confianza y paciencia al desarrollar esta tesis.

Confío en que su apoyo me brinda las herramientas necesarias para un futuro prometedor A todos ellos gracias.

JESUS ALBERTO GIL VILLAGOMEZ

MARCO METODOLOGICO PARA EL DESARROLLO DEL PROYECTO DE TESIS

Durante la realización de este proyecto fue necesaria la utilización de diferentes tipos de recursos y herramientas para realizar ciertas tareas, Dentro de los recursos informáticos utilizados están:

¾ Procesador de Texto Microsoft Word 2007

¾ Hoja electrónica de cálculo Microsoft Excel 2007

¾ Diseño asistido por computadora Auto CAD 2008

¾ Editor de Presentaciones Microsoft Power Point 2007

¾ Editor básico de fotografía básico Microsoft Office Picture Manager

¾ Lector de Documentos protegidos Acrobat Reader

¾ Navegador Internet Explorer 10

¾ Editor de Gráficos para interfaz Iconics Genesis32

¾ Software de programación de PLC RSlogix500

¾ Software de comunicación para PLC Allen Bradley RSlinx Gateway

¾ Software de emulación de PLC Allen Bradley Emulate500

¾ Software de simulación de PLC Allen Bradley Logixpro

¾ Software convertidor de cualquier formato a PDF doPDF6

Las herramientas utilizadas para el desarrollo del presente proyecto fueron:

¾ Cámara Fotográfica

¾ Grabadores de audio para entrevistas

¾ Scanner

¾ Computadora Portátil

RESUMEN DEL CONTENIDO:

En la actualidad los procesos industriales necesitan de continuidad, seguridad y calidad en su operación, con ello se logran los objetivos que toda empresa desea, como pueden ser: calidad del producto, productividad de la planta y bajos costos de operación con lo cual se logran las mayores utilidades a los costos de operación más bajos.

En una planta industrial, sus procesos están básicamente constituidos en recepción de materia prima, proceso de fabricación y salida de productos finales; En cualquiera de estos procesos la falla de operación o retrasos provocan que otros procesos alternos o subprocesos no se lleven a cabo en el tiempo planeado o posiblemente con costos más altos; debido a factores como productos fuera de especificación, reproceso, y/o tiempo de retardo.

El presente proyecto trata sobre la automatización de un proceso perteneciente a la fabricación de almidón el cual actualmente se realiza casi de manera manual ya que la mayoría de las variables que intervienen el mismo se miden pero no se controlan; todo el control se realiza de manera manual, es decir el control de las variables del proceso lo realizan operadores reaccionando a lo que observan de las mediciones del proceso por lo que el mismo depende de la habilidad del operador.

La finalidad de la realización de esta propuesta es lograr que todos los equipos que se encuentran aislados tengan una interconexión además de proponer la implementación de nuevos equipos que permitan que un controlador lógico programable utilice todos los equipos bajo su mando para que el proceso ya no sea un conjunto de varias actividades realizadas por un operador y se convierta en una secuencia de pasos realizados de manera automática, precisa y confiable bajo el mando del controlador lógico programable.

Además de lograr que la secuencia se realice de manera automática se propone una interfaz grafica (HMI) que permitirá tener una supervisión durante el proceso.

OBJETIVO GENERAL:

OBJETIVOS ESPECIFICOS:

¾ Proponer y seleccionar los instrumentos de medición analíticos y de proceso para la adquisición de los datos de las variables

¾ Proponer y seleccionar las válvulas automáticas de llenado de tanque, adición de reactivos, neutralización del proceso, salida del producto y sistemas de lavado.

¾ Proponer un Diagrama de Tubería e Instrumentación para el sistema automático de la secuencia de llenado, adición de reactivo, neutralizador, salida de producto y lavado.

JUSTIFICACION:

Se presenta esta propuesta de proyecto debido a que se ha observado que la producción industrial del almidón de maíz de grado industrial y alimenticio es alta, y continua en crecimiento constante tanto en México como en otros países. Sin embargo debido a la demanda se han presentado problemáticas para estandarizar los sistemas de producción de almidón en ésta industria y en especial en esta planta.

La automatización de este tipo de procesos que aun siguen operando en manual puede llevar a la planta a producir mayores cantidades de almidón y con mejor calidad en menor tiempo, así mismo se puede llegar a una estandarización del sistema de fabricación.

Este sistema se propone como base para que en un futuro próximo se desarrollen varias aplicaciones como datos estadísticos, informativos, tendencias, entre otros, para llevar la automatización del proceso al siguiente nivel en cuanto a integración de la información.

En este proyecto no es necesario plantear el proceso desde el principio, ya que está demostrado que la dinámica del mismo es funcional, en base a esto se busca lograr secuencias de operación para la fabricación por lotes de una forma más controlada.

Un punto importante es la implementación de un control de temperatura para el proceso, el cual permite un mejor control de esta variable tan importante, la cual afecta la calidad del producto final así como la continuidad de la producción, lo cual finalmente lleva a la empresa a tener pérdidas las cuales se pueden eliminar hasta en un 70%.

IPN

En este capítulo se describen los conceptos básicos relacionados con el proceso a automatizar y el equipo utilizado.

CAPITULO

1

1.1 PROCESAMIENTO INDUSTRIAL DEL MAÍZ

Hay un gran número de productos alimenticios del maíz que pasan por un proceso industrial y que son manufacturados y comercializados en escala comercial. Algunos de los productos mencionados anteriormente son ahora industrializados en mayor o menor escala y su variedad se pueden apreciar en los estantes de los supermercados. El proceso de molienda húmeda se usa para la producción de almidón puro, endulzantes, dextrosa, fructosa, glucosa y jarabes, incluyendo jarabe de fructosa con proteínas, almidón industrial, fibras, etanol y aceite de maíz a partir del germen. El subproducto más importante son los alimentos para animales. Los maíces duros y dentados son los más apreciados por la industria para ser molidos. Los maíces especiales tales como los maíces cerosos se usan para la extracción de almidón de alta calidad similar al almidón de tapioca y el maíz de alto contenido de amilosa para la extracción del importante almidón industrial llamado almidón de amilo maíz, los que también son extraídos por el proceso húmedo. El almidón de maíz es el producto más importante del procesamiento húmedo y es usado en numerosas aplicaciones alimenticias e industriales.

La molienda en seco se usa para producir una vasta gama de productos alimenticios y no alimenticios. En la molienda seca hay tres procesos básicos diferentes. Un proceso es la molienda en muelas de piedra para producir una serie de harinas de distinto grosor y otros tipos de harinas de maíz enteras, ricas en afrecho y germen en el proceso de fermentación continua para la producción de cerveza y licores destilados.

1.1.1 EL ALMIDON DE MAIZ

A menudo suele confundirse el término “almidón” con “fécula”; en este capítulo entre otros aspectos se expone de forma clara y objetiva las similitudes y diferencias de los términos empleados, así como las principales características sobre el producto que manejara el sistema automático que se propone, es de gran importancia el estudio de las características físicas ya que el producto tendrá contacto directo con la maquinaria y equipo.

De forma general podría decirse que la fécula es uno de los muchos tipos de almidones modificados que existen a partir del almidón nativo, solo que se le denomina fécula al producto comercial en base seca.

Almidón: Producto derivado del maíz, obtenido mediante el lavado y centrifugación y secado, el cual está constituido principalmente por carbohidratos, generalmente se presenta en forma de Harina refinada, aunque por lo regular a nivel industrial no es un producto alimenticio, ya que tiene otros usos como pegamentos, tratamiento de fibras colorantes etc. Se le puede considerar como base de almidones modificados, por lo que es llamado a menudo como “Almidón Nativo”.

industrial del tipo alimenticio, ya que puede estar en productos finales para el consumidor, suele llamarse en el ambiente industrial como “almidones modificados".

El almidón representa el 40% del cuerpo del grano y comúnmente se obtiene al separar los diferentes productos del maíz por procesos industriales de operaciones unitarias.

1.1.2 PRODUCTOS DERIVADOS DEL MAIZ

En el siguiente diagrama se puede observar de forma sistemática los diferentes productos finales del maíz, observe que a partir del almidón y mediante procesos bioquímicos como la hidrólisis se pueden obtener más productos industriales, los cuales son a su vez materia prima para productos de consumo final:

En la figura 1.1 se puede observar cuales son los principales productos derivados del maíz así como los procesos necesarios para obtener cada uno de ellos de manera general:

Figura 1.1 Esquema de los procesos para obtener cada uno de los productos derivados del grano de maiz

El almidón tiene una gran cantidad de aplicaciones entre las que destacan las siguientes:

¾ Adhesivo para corrugados

¾ Ingredientes para dulces

¾ En pinturas y tintes

¾ Como vehículo para medicamentos

1.1.3 LIMITACIONES DE LOS ALMIDONES NATIVOS: RAZONES PARA MODIFICARLOS

El almidón actúa muy bien como espesante en condiciones normales, pero tiene tendencia a perder líquido cuando el alimento se congela y se descongela. Algunos derivados del almidón tienen mejores propiedades y se utilizan con valores nutricionales semejantes y aportando casi las mismas calorías.

La utilización del almidón como componente alimentario se basa además de sus propiedades funcionales en sus propiedades de interacción con el agua, especialmente en la capacidad de formación de geles. Sin embargo, el almidón tal como se encuentra en la naturaleza no se comporta bien en todas las situaciones que pueden presentarse en los procesos de fabricación de alimentos. Concretamente presenta problemas en alimentos ácidos o cuando éstos deben calentarse o congelarse, inconvenientes que pueden obviarse en cierto grado modificándolo químicamente.

La estructura nativa del almidón puede ser menos eficiente debido a que las condiciones del proceso (p. ejemplo temperatura, pH y presión) reducen su uso en otras aplicaciones industriales, debido a la baja resistencia a esfuerzos de corte, descomposición térmica, alto nivel de retrogradación y sinéresis.

1.1.4 LOS ALMIDONES MODIFICADOS

Las limitaciones anteriores se pueden superar modificando la estructura nativa por métodos químicos, físicos y enzimáticos, dando como resultado un almidón modificado; se incluye a los almidones acido-modificados, oxidados y acetilados. Estos almidones generalmente muestran mejor claridad de pasta y estabilidad, menor tendencia a la retrogradación y aumento en la estabilidad al congelamiento-deshielo.

Constituyen una familia, creciente, de productos más o menos sofisticados. El almidón modificado más simple es el pre gelatinizado, aplicado a productos “instantáneos” en los que se desea

una hidratación rápida.

Algunos de ellos están considerados como “aditivos”, ejemplo de ellos es la siguiente lista: 1. Poli dextrosa

2. Almidón oxidado 3. Fosfato de mono almidón 4. Fosfato de di almidón

Los cuales se consideran en general aditivos totalmente seguros e inocuos.

Los almidones modificados también pueden considerarse dentro en un grupo de productos alimenticios que se denomina PAI (Productos Alimentarios Intermedios), también conocidos como PIA (Productos Intermedios Agroindustriales) y no son más que aquellos productos comestibles, no necesariamente nutritivos, que no son materias primas básicas de los alimentos industrializados (carne, leche, fruta, huevos), ni se consumen directamente, sino que proceden de transformaciones de aquellas materias primas básicas a fin de adaptarlas mejor a la aplicación industrial, facilitando la elaboración industrial de los alimentos.

Los almidones modificados, si seguimos la anterior clasificación, son considerados PAI con valor nutricional y de un gran valor añadido.

1.1.5 FORMAS DE OBTENCIÓN

El origen de este tipo de almidones es fundamentalmente los cereales, de los cuales se obtienen las harinas nativas a partir de las cuales se aíslan los almidones nativos que pueden ser convertidos en almidones modificados tras la aplicación tratamientos como acidificaciones,

oxidaciones, introducción de grupos químicos y tratamientos enzimáticos entre otros.

Estas modificaciones permiten adecuar las propiedades a la finalidad tecnológica que se requiera, así por ejemplo tenemos que el uso de la:

• Gelatinización: permite obtener almidones que no requieren un posterior

calentamiento para adquirir sus propiedades espesantes.

• Hidrólisis: acorta algunas cadenas del polisacárido obteniendo pastas que en caliente presentan poca viscosidad mientras que se logran texturas gomosas por los geles débiles que se forman en frío.

• Eterificación: reduce la temperatura de gelatinización así como la retrogradación.

• Ligamento cruzado: permite obtener pastas de alta estabilidad ante el calentamiento, la agitación y el bajo pH. No presentan gelificación ni retrogradación.

• Oxidación: disminuye la temperatura de gelatinización y la viscosidad. Se obtienen pastas fluidas y transparentes.

1.1.6 ALMIDONES MODIFICADOS: CARACTERISTICAS PRINCIPALES

almidón puede ser menos eficiente debido a que las condiciones del proceso (ej.: temperatura, pH y presión) reducen su uso en otras aplicaciones industriales, por la baja resistencia al corte, descomposición térmica, alto nivel de retrogradación y la sinéresis.

Estas limitaciones se pueden superar modificando la estructura nativa por métodos químicos, físicos y enzimáticos, dando origen a numerosos derivados del almidón, los cuales pueden ampliar su aplicación y llegar a ser factores de gran importancia en el campo de los alimentos La modificación química es el tipo más común, siendo algunos de los mecanismos más usados la derivación vía éter o formación de éster, oxidación de grupos carbonilo, hidroxilo o grupo carboxílico y la hidrólisis de enlaces glucosídicos

El almidón acetilado se obtiene por esterificación con anhídrido acético y el número de grupos acetilo incorporados en la molécula depende de la fuente del almidón, concentración del reactivo, tiempo de reacción, pH, y la presencia de catalizador.

El almidón oxidado es producido por la reacción del almidón con una cantidad específica del reactivo oxidante a temperatura y pH controlados. Estudios han mostrado que esta modificación blanquea el almidón y disminuye la retrogradación.

Para la producción del almidón acido-modificad, es necesario el control de cantidad de reactivo, temperatura controlada, medición del PH y tiempo de reacción controlada con lo que se pueden fabricar almidones con alta viscosidad para usos industriales.

El almidón de maíz posee varias propiedades funcionales que le confieren la posibilidad de ser usadas en la producción de alimentos, en la Tabla 1.1 se describen cada una de ellas:

Tabla 1.1 Propiedades funcionales del almidón

ESPESANTE Por su capacidad de hinchamiento en solución, el

almidón de maíz es un espesante de bajo costo utilizado en productos alimenticios, gomas y adhesivos.

VEHÍCULO Su compatibilidad con ingredientes diversos lo

hacen un excelente vehículo o extensor de diversos productos alimenticios, industriales y farmacéuticos.

GELIFICANTE Las cualidades de retrogradación de los

AGENTE DE ACABADO La propiedad de formar películas resistentes y lisas, es aprovechada para dar acabado en superficies en diferentes tipos industrias.

AGLUTINANTE La capacidad de formar pastas viscosas, permite

al almidón de maíz la posibilidad de uso como ligante o aglutinante de una amplia gama de ingredientes.

CONTROL DE TEXTURA Tanto crudo como en dispersión, el almidón de

maíz funciona como un eficaz medio para el control de la consistencia de diversos productos.

AGENTE DE MOLDEO El almidón crudo tiene la capacidad de retener

formas estampadas sobre su superficie, cualidad importante en la industria alimentaria

principalmente.

1.2 LOS SISTEMAS INDUSTRIALES DE CONTROL DE PROCESO

En los sistemas de control industrial los equipos destinados al control, reciben y procesan y envían información de forma continua acerca de las condiciones del sistema. Dicha información representa datos de variables de proceso como nivel, presión, flujo o temperatura; variables analíticas como PH, densidad, viscosidad, conductividad, etc. y datos de posicionamiento, velocidad, movimiento etc.

Los sistemas de control recopilan esta información y la comparan con la información suministrada por los operadores. Esta información representa la respuesta deseada del sistema. En base a esta comparación los sistemas de control toman decisiones, las cuales están relacionadas con la acción del propio sistema, como por ejemplo, arrancar o parar un motor, abrir o cerrar una válvula de control, aumentar o bajar velocidad de un motor o en algunos casos llevar al sistema a un alto total debido a una condición de inseguridad.

En realidad no existe un raciocinio en la toma de decisiones hecha por los sistemas de control. Los sistemas de control solamente reflejan los deseos del diseñador quien con anterioridad observó y analizó todas estas condiciones de entrada y realizó en el diseño las respuestas apropiadas de los circuitos. Estos suelen llamarse circuitos de toma de decisiones o más comúnmente, circuitos lógicos.

Un circuito de control eléctrico de un sistema industrial puede ser dividido en tres partes distintas. Las cuales se describen a continuación:

• Sección de entrada:algunas veces llamada la sección de recopilación de información

la cual consiste en todos los dispositivos que proporcionan a los circuitos información del sistema y las disposiciones del operador. Algunos dispositivos de entrada comunes son los botones, los interruptores límite mecánicos, interruptores de presión y posición

• Sección lógica: también llamada sección de toma de decisiones es la parte del

circuito que actúa sobre la información proporcionada por la sección de entrada. Toma decisiones con base en la información recibida y envía órdenes a la sección de salida. Los circuitos de la sección lógica están construidos comúnmente con relevadores magnéticos, circuitos discretos de transistores o circuitos integrados de transistores, o microprocesadores.

En un sistema de control de proceso industrial el objetivo es el de gobernar la respuesta de proceso, sin que el operador intervenga directamente sobre sus elementos de salida. El operador ma-nipula únicamente las magnitudes de ajuste comúnmente llamados valores de “set point” y el sistema

de control es el encargado de gobernar dicha salida a través de los accionamientos. El sistema de control opera en general, con magnitudes de baja potencia llamadas señales de controly gobierna los accionamientos que son los elementos que realmente modulan la potencia entregada a la planta.

Para lograr que el sistema de automático de control se encargue de la toma de ciertas decisiones ante determinados comportamientos del proceso, se requiere la existencia de sensores que detecten el comportamiento de dicha planta y de interfaces para adaptar las señales de los sensores a las entradas del sistema de control. Este tipo de sistemas se denominan en lazo cerrado, ya que su configuración típica muestra una estructura con una cadena directa y un retomo o realimentación, formando un lazo de control.

1.3 EL SISTEMA DE CONTROL RETROALIMENTADO:

El objetivo de este sistema es regular la magnitud de una variable del proceso en un valor deseado, de la forma más simple con un lazo de control retroalimentado.

Un buen funcionamiento de un sistema de control de lazo cerrado retroalimentado está determinado por la naturaleza del proceso, las características de los instrumentos de control, las condiciones del suministro de los servicios y los tipos de ruidos que prevalecen en las instalaciones del proceso como tiempos muertos, variaciones de tensión, corriente eléctrica, temperatura, presión, flujo etc.

La aplicación del control retroalimentado es un proceso para regular la magnitud de una variable en un valor deseado es común, pero en ocasiones con esto no se logra la estabilidad deseada o se produce un error estático considerable, es relativamente sencillo mejorar el control a través de correcciones simples o sintonizando los controladores de una manera eficiente. Otras alternativas que se tienen para resolver los problemas que presenta la inestabilidad es, instalando accesorios adicionales como rectificadores de flujo, posicionadores, supresores de ruido, o cambiando los tipos de válvulas que se envían al elemento final de control como pueden ser: señales de relevador, señales analógicas, o lógicas de corriente o tensión etc.

Figura 1.2 Sistema de control retroalimentado

1.4 EL ALGORITMO DEL CONTROLADOR PID

El controlador PID es un dispositivo que combina las acciones de control proporcional, control integral y control derivativo, en una sola unidad. La parte del control integral es algebraicamente proporcional a la señal de error que recibe el controlador, la acción de control proporcional es simple y se encuentra en todos los controladores que se utilizan en la industria, hay una relación lineal entre la entrada y la salida del controlador. Algunos se refieren al control proporcional como control modulante, el mecanismo de ajuste de ganancia en muchos controladores industriales se le conoce como banda proporcional (PB) y se expresa con el siguiente algoritmo:

Donde m: salida del controlador

e : error

Kc : Constante de proporcionalidad

mo :salida del controlador en cero error

La sensibilidad o ganancia del controlador (Kc) indica el cambio en la variable manipulada por unidad de cambio en la señal de error. La banda proporcional se puede también expresar como el rango de valores de la variable controlada que corresponden al rango total de operación del elemento final de control, válvula a través de toda su carrera. Una banda proporcional alta corresponde a una menor sensibilidad del controlador mientras que en un valor bajo implica una alta sensibilidad del controlador.

La acción de reajuste (reset) es una función de integración de la señal de error. Así la desviación se duplica respecto aun valor anterior, el elemento final de control se mueve dos veces más rápido. Cuando la variable controlada se encuentra en un punto deseado (0 error), el elemento final de control permanece estacionario. El algoritmo básico de esta función es:

Donde:

Iout : Salida integral

Ki : ganancia integral

e: Error: SP-PV (punto deseado-valor de la variable controlada)

t: tiempo.

La mayoría de las veces la acción de control proporcional se combina con la acción de reajuste para producir un controlador PI (dos modos). La combinación de ambos modos optimiza la función del controlador evitando los problemas de Offset.

Un controlador de dos modos permite una optimización significativa del proceso. No obstante hay un elemento mas que se puede agregar. Esta se conoce como acción derivada o derivativa y tiene que ver con la velocidad de cambio del error. Mientras que la función proporcional es sensible a la magnitud del error la función derivativa es sensible a que tan rápido está cambiando el error. Esta velocidad de cambio se calcula tomando en cuenta la pendiente del error en función del tiempo. La ecuación que establece esta relación es:

Dout= Kd

Dout: salida derivativa.

Kd: ganancia derivativa

e: error=SP-PV

t: tiempo

Donde:

m: salida del controlador

e: error

Kc: constante de proporcionalidad

mo: salida del controlador en cero error

t: tiempo

Ti: tiempo de reajuste

Td: Tiempo derivativo

El algoritmo de control en los tres modos es el más complejo, No obstante provee una respuesta rápida sin desviaciones aunque es complicado sintonizar, existen métodos analíticos y experimentales.

1.5 EL PLC COMO EQUIPO DE CONTROL:

En un proceso industrial de fabricación se llevan a cabo operaciones o secuencias de operaciones en las que las variables a controlar (temperaturas, desplazamientos, tiempos, etc.) están debidamente definidas. La gran mayoría de los procesos industriales requieren algún tipo de control, la automatización de estas funciones de control puede ser llevada a cabo de muy diferentes formas pero hasta hace todavía algunos años el control de procesos industriales se realizaba de forma eléctrica convencional; es decir, cableado por medio de contactores y relevadores en un tablero.

Desafortunadamente, cualquier necesidad de modificación en este tipo de sistemas de control requería gran esfuerzo técnico y económico, aumentando drásticamente si estos cambios eran requeridos frecuentemente. Por otra parte, estos sistemas requieren un tipo de conexiones físicas complejas cuando existen gran cantidad de elementos, lo que implica un enorme esfuerzo de diseño y mantenimiento.

Los PLC´s fueron inventados por MODICON en 1970, con la finalidad de reducir o reemplazar los circuitos realizados con cientos de relevadores electromagnéticos y otros dispositivos. La razón de este reemplazo era permitir a los técnicos modificar fácilmente la secuencia de operaciones de la máquina por medio de reprogramar dicho sistema, en vez de reconstruir todo el circuito.

Los sistemas de control de procesos industriales utilizan técnicas de control lógico en el que se incluye la aplicación de controladores lógicos programables (PLC por sus siglas en inglés), Equipos que reemplazan el control convencional realizado con relevadores electromagnéticos, temporizadores, contadores, controladores dedicados, etc.; con los PLC´s se puede lograr un control digital por secuencias y analógico. Además, para los casos en que las modificaciones superen la capacidad del sistema, es posible agregar módulos de ampliación que permitan cumplir con las nuevas exigencias. En la actualidad las nuevas teorías de control también han encontrado aplicación en este ámbito, tal como el control difuso y el control adaptable.

Estos equipos han evolucionado sus funciones a lo largo de los años para incluir además del control de secuencial de relevadores, control de movimiento, control de procesos, sistemas de control distribuidos y establecimiento de redes industriales. Sus operaciones de gestión de datos, el almacenaje en memorias, la energía del proceso y las capacidades de la comunicación de algún PLC actual son aproximadamente equivalentes a las computadoras de escritorio debido a su tipo de microprocesador.

Uno de los objetivos de este proyecto es la propuesta de un PLC para la automatización de una etapa en la fabricación de almidón industrial, una vez definidos los pasos secuenciales de la dinámica del proceso estudiado, se procede a realizar el diagrama de flujo del proceso y los algoritmos de control hasta llegar al lenguaje de programación del propio PLC.

1.6 EL CONTROLADOR LOGICO PROGRAMABLE (PLC)

La sigla PLC define sus características principales: “Controla una planta por medio de la Lógica definida en el programa de usuario, y es Programable tantas veces como sea necesario”.

De acuerdo a los estándares NEMA: “Son aparatos electrónicos de operación digital industriales, que utilizando memoria programable para el almacenamiento interno de instrucciones que implantan funciones lógicas y analógicas tales como: tiempo, continuidad, aritméticas y PID en control de máquinas y procesos”.

Características de los PLC’S:

¾ Facilidad de programación.

¾ Facilidad en la modificación de programas.

¾ Rápida Instalación

¾ Comunicación con otros equipos.

¾ Tiempo de vida largo.

¾ Pueden trabajar sin problemas en todo tipo de ambientes industriales.

¾ Capacidad de control de alto nivel (Operaciones aritméticas, comparaciones, manipulación de datos, control PID, PWM,)

1.6.1 ESTRUCTURA EXTERNA DEL PLC

Existen varias configuraciones para los PLC:

¾ TIPO COMPACTO

¾ TIPO COMPACTO CON EXPANSION

• PLC COMPACTO: Fuente de alimentación, entradas, salidas y puerto de comunicación son colocados en un simple paquete. Los dispositivos de entrada y salida son cableados de forma individual hacia el controlador compacto.

Figura. 1.3 El PLC Compacto

• PLC COMPACTO CON EXPANSIONES: La base es idéntica al PLC compacto estándar, pero

también tiene la habilidad para manejar I/O adicionales. La forma mas común de expansión es un block de I/O que usa la misma base, o usa diferentes tipos de “modulos” de expansión.

Figura. 1.4 El PLC Compacto con expansiones

• PLC MODULAR SIN RACK: Es Idéntico en funcionalidad a PLC’s basados en rack, aunque

tiene una forma compacta

Figura. 1.5 Ejemplo de PLC modular sin rack

• PLC MODULAR: Este PLC tiene sus componentes en forma de módulos entremezclados, es

decir su procesador, fuentes de alimentación y E/S son colocadas dentro de un rack o chasis. resulta flexible en costo cuando se compara con un compacto.

1.6.2 ARQUITECTURA INTERNA DEL PLC

Un PLC está formado por varios componentes esenciales que en conjunto trabajan para realizar la funcionalidad del sistema, la forma básica se muestra en la figura XX. En esta imagen se observa la configuración típica para la mayoría de estos equipos.

Fig. 1.7 Estructura del PLC.

A continuación se describe el funcionamiento de cada uno de los elementos:

¾ UNIDAD CENTRAL DE PROCESO (CPU): Es el cerebro del sistema ya que realiza las

operaciones aritméticas y lógicas, controla la secuencia de ejecución del programa, y además coordina la comunicación requerida entre los diversos circuitos, entre otras funciones. Es la unidad que se encarga de procesar el programa que el usuario ha introducido al equipo, además de realizar la ejecución de cada una de las instrucciones realiza un auto diagnostico cíclico.

¾ FUENTE DE PODER: Proporciona energía (CD) a los circuitos electrónicos que conforman al controlador. Su entrada puede ser CA o CD, con valores de voltaje típicos como 220 V, 115 V, 24 V ó 12 V.

¾ MODULOS DE ENTRADAS: Reciben las señales eléctricas directamente de los dispositivos primarios de control. Estas pueden ser analógicas o digitales.

¾ BATERIA. Mantiene energizada la memoria RAM que almacena el programa mientras el PLC permanece desenergizado. El PLC, con batería, generalmente puede mantener el programa durante alrededor de tres meses. La vida útil de la batería, varía de 1 a 3 años.

¾ MEMORIA DEL PLC: Dentro de la CPU dispondremos de un área de memoria, la cual

emplearemos para diversas funciones:

• Memoria del programa de usuario: aquí se introduce el programa que el PLC ejecuta cíclicamente.

• Memoria de la tabla de datos: se subdivide en zonas según el tipo de datos (como marcas de memoria, temporizadores, contadores, etc.).

• Memoria del sistema: aquí se encuentra el programa en código máquina que

monitoriza el sistema (programa del sistema o firmware). Este programa es ejecutado directamente por el microprocesador / micro controlador que posea el PLC

• Memoria de almacenamiento: se trata de memoria externa que empleamos para

almacenar el programa de usuario, y en ciertos casos parte de la memoria de la tabla de datos. Suele ser de uno de los siguientes tipos: EPROM, EEPROM, o FLASH. Cada PLC hace subdivisiones específicas según el modelo y fabricante.

¾ PUERTOS DE COMUNICACIONES: Permite al PLC establecer comunicación e intercambiar

información con dispositivos externos, ya sea otros PLC´s, HMI, unidades de programación, periféricos, o alguna otra unidad conectada en red. Estos puertos pueden ser protocolos eléctricos como (RS232, RS422, RS485) o para algún tipo de red (Ethernet, DeviceNet, profibus etc.)

1.6.3 FUNCIONES DE LA CPU DEL PLC

El Procesador incluido en el CPU está diseñado para realizar un conjunto de tareas de manera repetitiva, entre éstas tareas se encuentra el ejecutar el programa de usuario.

Fig. 1.8 Ciclo operativo del PLC

1.6.4 DISPOSITIVOS PERIFERICOS DEL PLC:

UNIDADES DE PROGRAMACION:

En la actualidad la mayoría de los PLC, se programan a partir de una Computadora personal mediante programas específicos facilitados por cada fabricante; este sistema nos permitirá introducir, modificar y supervisar el programa de usuario. La PC ofrece más posibilidades que los programadores dedicados como pueden ser, sistemas SCADA, impresión, almacenamiento y transferencia de datos. Según el modelo y fabricante los PLC pueden poseer una o varias conexiones para este fin. Otros métodos son por medio de consolas de programación de mano con formas de calculadora, o la programación directamente desde el propio equipo por medio de una interfaz.

INTERFACES DE COMUNICACIÓN DEL PLC

1.6.5 LENGUAJES DE PROGRAMACIÓN DEL PLC

Los primeros PLC surgieron debido a la necesidad de sustituir los enormes tableros de operación construidos con contactores y relevadores. Por lo tanto, la comunicación Hombre-máquina debía ser similar a la utilizada hasta ese momento. El lenguaje utilizado, debería ser interpretado, con facilidad, por los mismos técnicos electricistas que estaban en contacto con la instalación, así nació el lenguaje de escalera (LADDER).

Con el tiempo estos lenguajes evolucionaron de tal forma que algunos de ellos ya no tenían nada que ver con el típico plano eléctrico de contactos y relevadores, además de haber evolucionado siguiendo caminos distintos. Todo esto unido al incremento en la complejidad de los procesos a automatizar, complicó el uso de estos sistemas. Con el fin de resolver este problema la dirección del IEC (estándar internacional) ha elaborado el estándar IEC 1131-3 para la programación de PLC's, con la idea de desarrollar el estándar adecuado para un gran abanico de aplicaciones.

Los lenguajes gráficos y textuales definidos en el estándar son una fuerte base para entornos de programación potente en PLC's. Los lenguajes más significativos son:

¾ Lenguaje de contactos (KOP): es el que más similitudes tiene con el utilizado por un electricista al elaborar cuadros de automatismos.

¾ Lenguaje por lista de instrucciones (AWL): consiste en elaborar una lista de

instrucciones.

¾ Plano de funciones lógicas (FUP): resulta especialmente cómodo de utilizar cuando estamos habituados a trabajar con circuitos de puertas lógicas, ya que la simbología usada en ambos es equivalente.

¾ Grafcet: es el llamado Gráfico de Orden Etapa-Transición. Ha sido especialmente

diseñado para resolver problemas de automatismos secuenciales. Las acciones son asociadas a las etapas y las condiciones a cumplir a las transiciones. Este lenguaje resulta enormemente sencillo de interpretar por operarios sin conocimientos de automatismos eléctricos.

IPN

En este capítulo se describe y analiza la operación actual del proceso así como la problemática existente en esta etapa de la fabricación

CAPITULO

2

OPERACIÓN

ACTUAL

Y

PROBLEMÁTICA

EN

EL

PROCESO

DE

REACCIÓN

PARA

LA

FABRICACIÓN

DE

ALMIDÓN

2.1 LA EMPRESA:

El presente proyecto se desarrolla en una planta de giro alimenticio de productos derivados del maíz, está ubicada en el municipio de Tlalnepantla de Baz Estado de México, Esta empresa es líder nacional en el ramo de la manufactura y comercialización de productos derivados del maíz, cuentan con 3 plantas en el territorio nacional y con 1200 empleados aproximadamente.

En la figura 2.1 se observan datos de la capacidad de operación de la empresa en los diferentes productos, midiéndose en forma general como la molienda diaria.

Figura 2.1 Capacidad de operación diaria

En la figura 2.2 se muestra la distribución de Toneladas Por Día de la producción de la molienda húmeda dividida a los diferentes subproductos y en la cual se observa que el proceso de fabricación de almidones es de 80 TPD.

Figura. 2.2 Estimación de la producción diaria de almidones, basados en una molienda diaria de 1100 Toneladas/Día

2.2 PROCESO DE OBTENCIÓN DEL ALMIDÓN

Figura 2.3 Cuadro a bloques de los procesos unitarios desarrollados para la obtención de los diferentes productos

Mientras que el proceso húmedo se encarga de separar y concentrar los subproductos, cada línea de subproducto tiene su proceso independiente, El proceso seleccionado para el presente proyecto es el de reacción en la cual se lleva a cabo la fabricación específica de cada tipo de almidón comercial.

Antes de esta etapa se encuentra el lavado del almidón en fase liquida por medio de la batería de lavado, de donde se obtiene el almidón nativo para los distintos tipos de almidones a fabricar, Después de la etapa de reacción se encuentra el proceso de secado por las diferentes líneas; las cuales por mencionar se encuentran el secado 1, secado 2, secado 3 y secado 4, las cuales una vez que han secado el almidón, se transporta en fase seca (polvo) a las líneas de envase, comúnmente en esta última fase de la producción se denomina Fécula en lugar de almidón, ya que el producto se ha modificado, secado y envasado

En la figura 2.5 se observa de modo simplificado la etapa del secado de almidon desde la obtención de la lechada del almidon nativo hasta el envasado

Figura 2.5 Diagrama simplificado de la ubicación del proceso de reaccion y su salida al proceso de secado y envasado

2.3 PROCESO DE REACCIÓN PARA LA OBTENCIÓN DE ALMIDÓN MODIFICADO

Esta etapa de fabricación, es de tipo “Batch” o por lotes, en el cual cada tipo de almidón a reaccionar se prepara dentro de un reactor abierto llamado tanque de reacción, existen dos tanques de reacción en esta etapa, un tanque de preparación para la neutralización y un tanque de almacenamiento como salida del producto.

El proceso fue seleccionado debido a la importancia que juega en el proceso de la fabricación de almidones comerciales ya que en esta etapa se le dan las características especiales a los tipos de almidón que esta planta produce siendo uno de los de mayor importancia los almidones modificados. Los parámetros a controlar son la viscosidad y el PH, que dependen a su vez de las variables de proceso como temperatura, acidez, alcalinidad, cantidad de solución y reactivos, así como el tiempo de reacción y cantidad de agente neutralizador.

Actualmente este proceso se lleva a cabo de forma manual, en donde la automatización no se ha alcanzado en su totalidad ya que los instrumentos de control de proceso funcionan en lazo abierto, dejando al operador de almidones modificados el control y responsabilidad total del proceso, apoyado a su vez por el coordinador del cuarto de control con la manipulación de válvulas electro neumáticas vía remoto.

Al estudiar el proceso para comprenderlo y hacer consultas con el personal operativo se toma la decisión de enfocarse al sistema para la fabricación del almidón llamado ALMOD500 debido a que es un almidón acido-modificado, tomando en cuenta que es el que se produce en mayor cantidad, y con mayor frecuencia.

A continuación describimos brevemente la operación del proceso de fabricación de almidón modificado “ALMOD500”, para establecer una idea sobre lo que hablamos anteriormente.

2.4 OPERACIÓN ACTUAL

2.4.1 “INSTRUCTIVO DE FABRICACIÓN”

El objetivo es uniformizar los criterios de operación para preparar los distintos tipos de almidones modificados vía acida.

A).- EL COORDINADOR DE CUARTO DE CONTROL:

Envía lechada de almidón de la batería de lavado hacia el tanque de reacción 1 o 2 cumpliendo las características indicadas en el Plan de Calidad de Molienda Húmeda, hasta tener aprox. al 90% preferentemente.

B).- EL OPERADOR DE ALMIDONES MODIFICADOS:

¾ Mide los cm. de vacio del tanque y toma una muestra de lechada para determinarle la densidad (°Bé) y la temperatura (°C). con instrumentos de laboratorio y campo como el Hidrómetro y el indicador de temperatura mostrado en línea.

¾ Con los datos tomados en los puntos anteriores realiza el cálculo de cantidad de reactivos para formular almidones modificados vía acida, obtiene la cantidad de lechada y la cantidad de reactivos a adicionar:

Kg de lechada

Kg de almidón base seca

Kg de almidón base comercial

Kg de reactivo 1 (acido)

Kg de neutralizador

¾ Con agitación y recirculación en el tanque de reacción 1 y/o 2, adiciona el reactivo.

¾ Controla la temperatura y durante todo el proceso de modificación de acuerdo al Plan de Calidad Almidones Modificados. Y los anota en el Control Estadístico de Proceso (CEP).

¾ Toma las muestra de lechada para analizar la viscosidad dinámica de acuerdo a la tabla 2.1.

Tabla 2.1 Intervalos de muestreo por producto

PRODUCTO TEMPERATURA DE FABRICACION

TIEMPO DE MUESTREO (HORAS DESPUES DEL INICIO DE REACCION)

CANTIDAD DE VECES QUE SE MUESTREA:

ALMOD500 De 48 A 52 °C De 5.0 A 7.0 Las veces que sea necesario

ALMOD450 De 48 A 52 °C De 5.0 A 7.0 Las veces que sea necesario

ALMOD400 De 50 A 55 °C De 4.0 A 6.0 Las veces que sea necesario

ALMOD200 De 48 A 52 °C De 4.0 A 6.0 Las veces que sea necesario

ALMOD100 De 48 A 52 °C De 4.0 A 6.0 Las veces que sea necesario

ALMOD1740 De 52 A 57 °C De 4.0 A 7.0 Las veces que sea necesario

Nota: al estar reaccionando el PH de la mezcla desciende hasta valores mínimos como 0.5 y al neutralizar debe estar entre 6.5 y 7.5

¾ Si es necesario adiciona el reactivo1 (acido) y/o reactivo2 (base) para ajustar el PH hasta que quede dentro de lo indicado en el Plan de Calidad Almidones Modificados.

¾ Analiza muestra por medio de vía húmeda para verificar la viscosidad a la que quedo neutralizada la lechada. Reporta el resultado de los análisis en la bitácora y calculo de cantidad de reactivos para formular almidones vía acida.

¾ En caso de que la viscosidad de la muestra neutralizada no esté dentro de lo indicado en el Plan de Calidad de Almidones Modificados, consulta la guía de control de almidones modificados. Si realiza ajustes para obtener la viscosidad requerida, estos los reporta en la Bitácora y calculo de cantidad de reactivos para formular almidones modificados vía acida.

¾ Cuando la viscosidad este dentro de lo indicado en el Plan de Calidad Almidones Modificados y se haya verificado que la lechada cumple en cuanto a características y catado, se trasvasa el producto ajustado de los tanques de reacción 1 y 2 al tanque de almacenamiento para su posterior envió al secado.

¾ Monitorea la viscosidad del producto durante el proceso de secado las veces que se requiera, toma la muestra de la base de los ciclones del secado. Estos datos los reporta en la Bitácora y calculo de cantidad de reactivos para formular almidones modificados vía acida.

C).- EL OPERADOR DE SECADOS DE FECULA:

2.4.2 ESPECIFICACIONES PARA LA FABRICACION DEL PRODUCTO:

En la tabla 2.2 se puede observar en forma sencilla las caracteristicas de cada almidón modificado en cuanto a las variables de viscosidad dinamica, Ph, tiempo de la reacción y la cantidad aproximada de Kg de reactivo (acido) utilizado para la reacción.

Tabla 2.2 Análisis de lechada para los tipos de almidón

ANALISIS EN LECHADA

PRODUCTO VISCOSIDAD DINAMICA

PH TIEMPO (HORAS) KG REACTIVO 1

(ACIDO) X 30 TNS BASE SECA

ALMOD500 500 Mpa 4.5-5.0 6-8 900-1000

ALMOD450 350 Mpa 4.5-5.0 5-6 500-600

ALMOD400 320 Mpa 4.5-5.0 5-6 500-600

ALMOD200 255 Mpa 4.5-5.0 5-6 250-300

ALMOD100 480 Mpa 4.5-5.0 7-8 150-300

ALMOD1740 800 Mpa 4.5-5.0 5-7 500-600

Debido a la naturaleza del proceso es necesario implementar un sistema automático para el llenado, reacción, neutralización y lavado del sistema de forma que se pueda operar en una forma más rápida y precisa que en la actualidad.

Se observa que hay puntos de mejora en el proceso, los cuales se detectaron y mediante el análisis propondremos un sistema más eficiente.

Tomando en cuenta el proceso de fabricación antes descrito y en base a la consulta al personal operativo, se encontró que para este proceso se llevan a cabo las operaciones de

¾ Llenado de tanque y medición de variables del proceso

¾ Descarga de datos en hoja de cálculo y obtención de cantidad de reactivos

¾ Adición de reactivos

¾ Proceso de reacción

¾ Detención de la reacción

¾ Envió de producto final al tanque de almacenamiento

Los productos que se fabrican en esta etapa tienen diferentes características específicas de acuerdo al plan de calidad de la compañía, en la tabla 2.3 se muestra la especificación de los diferentes tipos de almidones modificados, en nuestro caso tomaremos en cuenta únicamente el del almidón “ALMOD500”: Nótese que para la fabricación de los demás tipos de almidones algunas variables son idénticas mientras que otras cambian ligeramente por lo que el sistema que desarrollemos podría integrar las demás opciones de productos, realizando ligeras modificaciones.

Tabla 2.3 Tabla de especificación de productos

PRODUCTO TEMPERATURA DE REACCI ON

PH DE REACCI ON

VI SCOSI DAD DI NAMI CA

PH DESPUES DE LA NEUTRALI ZACI ON

VI SCOSI DAD DESPUES DE LA NEUTRALI ZACI ON

PH DE ADECUACI ON

ALMOD500 50 A 54° C 0.5 A 2.0 500 Mpa 4.3 A 5.0 490-510 MPa 4.65 A 5.15

ALMOD450 50 A 54° C 0.5 A 2.0 350 Mpa 4.3 A 5.0 340-405MPa 4.65 A 5.15

ALMOD400 50 A 54° C 0.5 A 2.0 320 Mpa 4.3 A 5.0 310-350 MPa 4.65 A 5.15

ALMOD200 50 A 54° C 0.5 A 2.0 255 Mpa 4.3 A 5.0 240-260 MPa 4.65 A 5.15

ALMOD100 50 A 54° C 0.5 A 2.0 480 Mpa 4.3 A 5.0 475-482 MPa 4.65 A 5.15

2.4.3PERSONAL OPERATIVO INVOLUCRADO

Las personas que normalmente intervienen en este proceso son el Operador de Almidones Modificados (OAM) y el Coordinador del cuarto de control (CCC), quienes en conjunto llevan a cabo la operación en campo, laboratorio y cuarto de control, en la tabla 2.4 del plan de calidad de la norma ISO9000 se muestran las diferentes etapas de la fabricación, los responsables, los rangos de operación adecuados, los métodos de inspección, y los equipos usados para estas inspecciones.

Tabla 2.4 Plan de calidad para la fabricación de almidón modificado, variables y puntos de control

ETAPA DEL PROCESO

VARIABLE A CONTROLAR RANGO METODO DE

INSPECCION

EQUIPO DE INSPECCION Y PRUEBA

RESPONSABLE DE LA INSPECCION

ALMIDON NATIVO EN TANQUES DE REACCION

TEMPERATURA DE LECHADA

ANTES DE REACCIONAR

48 – 52 °C VISUAL INDICAD0R DE TEMPERATURA

TQ DE REACCION 1

INDICAD0R DE TEMPERATURA

TQ DE REACCION 2

CCC/OAM

CCC/ OAM

LECHADA + REACTIVO

TEMPERATURA DE REACCION

VISCOSIDAD DURANTE LA REACCION

50 – 54 °C

VISUAL VISUAL

INDICAD0R DE TEMPERATURA

TQ DE REACCION 1

INDICAD0R DE TEMPERATURA

TQ DE REACCION 2

BAÑO SCOTT

CCC/ OAM

CCC/ OAM

OAM

OAM

LECHADA REACCIONANDO

TEMPERATURA DE REACCION

VISCOSIDAD DURANTE LA

REACCION

50 – 54 °C

47 – 65

VISUAL

VISUAL

INDICAD0R DE TEMPERATURA

TQ DE REACCION 1

INDICAD0R DE TEMPERATURA

TQ DE REACCION 2

BAÑO SCOTT

CCC/ OAM

CCC/ OAM

OAM

OAM

NEUTRALIZACION PH DESPUES DE LA

NEUTRALIZACION

VISCOSIDAD DESPUES DE LA

NEUTRALIZACION

4.3 – 5.0

VISUAL VISUAL POTENCIOMETRO

BAÑO SCOTT

OAM

OAM

2.5 ANÁLISIS DE SITUACIÓN Y PROBLEMÁTICA ACTUAL EN EL PROCESO DE REACCIÓN

Uno de los principales problemas en esta empresa es el crecimiento desproporcionado de esta planta, ya que inicialmente se fabricaban almidones nativos utilizados en la industria cartonera, cervecera y farmaceutica, con el pasar de los años las necesidades de los clientes de esta industria demandaron productos mas especializados y con mayor calidad; lo que provoco que en esta empresa comenzaran a desarrollarse una infinidad de proyectos nuevos en donde figuran con mayor importancia el lavado de almidon, reaccion y secado.

Al adaptar los nuevos proyectos a los procesos, se tienden a modificar en funcion de los resultados obtenidos, por lo cual actualmente no existe un proyecto integral de este proceso ya que en algunos puntos se encuentran sistemas aislados, obsoletos, con funcionamiento manual o con una filosofia de operación distinta a la original.

2.6 SITUACIÓN ACTUAL

Como se describe a continuacion el proceso seleccionado tiene varios puntos de mejora en el sistema de reaccion; el cual por haberse realizado en varios sistemas de forma aislada,la continuidad del proceso se ve afectada, en conjunto pueden llevar a cabo el proceso pero lo que se desea es integrar estos sistemas en un solo proyecto para evitar tener conflictos con el equipo de proceso; en esta seccion se explican los puntos de mejora en el proceso de reaccion del almidon

1.- El sistema de fabricacion actual fue diseñado en diferentes etapas, lo cual provoca que la fabricacion se lleve a cabo en algunos pasos de forma manual, como la medicion del nivel y densidad.

Figura 2.6 Dispositivo para medir el nivel del tanque por medio del “claro” y figura descriptiva para mostrar como se mide el nivel por medio indirecto de cinta y plomada

¾ Para la medicion de la densidad se utiliza actualmente un Hidrometro de vidrio y una propeta en donde se toma una muestra del proceso y se lleva a un laboratorio central en donde se hace esta medicion. Una vez obtenido este dato tambien se introduce en la hoja de calculo de excel para que en combinacion con el dato del nivel y el de temperatura obtenga los datos descritos en el punto anterior.

Figura 2.7 Medicion de la densidad en laboratorio por medio del Hidrometro y la probeta, las unidades de

medicion con el Grado Baumé

se muestra en la fig 2.8) ya que este sensor esta instalado a la salida de la linea de instrumentos analiticos de PH que regresan al tanque. Los operadores normalmente toman la lectura del indicador (termometro bimetalico) instalado a la salida del intercambiador debido a que en ocasiones es necesario calentar o enfriar la lechada dependiendo del producto a fabricar. Para el tanque 2 se toman del sensor TE 21, y su respectivo indicador

Figura 2.8 Lectura de la temperatura en el sistema de control actual (solo es indicativa, no hay control

automatico de temperatura)

2.- la mayoria de las valvulas son manuales y el proceso podria ser mejorado si su usan valvulas electroneumaticas para automatizar el proceso, algunas de ellas son:

¾ Valvulas de direccionamiento del reactivo 1 y de reactivos oxidantes.

Este tren de válvulas sirve para adicionar y direccionar el reactivo 1 a los tanques de reaccion 1, reaccion 2 y al tanque de almacenamiento, en la siguiente imagen puede observarse que toda las valvulas son manuales, y son de material CPVC debido al producto que manejan (acidos), como se puede observar, el tren de valvulas, tiene complicaciones para el manejo del sistema al que se require adicionar el reactivo, tanto de identificacion, como de operatibilidad, ya que facilmente el operador puede confundir una valvula con otra, lo que ya en algunas situaciones ha sucedido.