Modelo dinámico de una estructura paralela en Simulink Adams

Texto completo

(2) Universidad Central “Marta Abreu” de Las Villas Facultad de Ingeniería Eléctrica Departamento de Automática y Sistemas Computacionales. TRABAJO DE DIPLOMA MODELADO DINÁMICO DE UNA ESTRUCTURA PARALELA EN SIMULINK –ADAMS.. Autor: Humberto González de Varona Email: hgdevarona@uclv.edu.cu. Tutor: Ing. Pablo J. Prieto Entenza Dpto. de Automática, Facultad de Ing. Eléctrica, UCLV Email: pablop@uclv.edu.cu. Dr. Ángel Ernesto Rubio Rodríguez Dpto. de Automática, Facultad de Ing. Eléctrica, UCLV Email: rubio@uclv.edu.cu. Santa Clara 2012 "Año 54 de la Revolución".

(3) Hago constar que el presente trabajo de diploma fue realizado en la Universidad Central “Marta Abreu” de Las Villas como parte de la culminación de estudios de la especialidad de Ingeniería en Automática, autorizando a que el mismo sea utilizado por la Institución, para los fines que estime conveniente, tanto de forma parcial como total y que además no podrá ser presentado en eventos, ni publicados sin autorización de la Universidad.. Firma del Autor Los abajo firmantes certificamos que el presente trabajo ha sido realizado según acuerdo de la dirección de nuestro centro y el mismo cumple con los requisitos que debe tener un trabajo de esta envergadura referido a la temática señalada.. Firma del Autor. Firma del Jefe de Departamento donde se defiende el trabajo. Firma del Responsable de Información Científico-Técnica.

(4) i. ‘‘Son vanas y están plagadas de errores las ciencias que no han nacido del experimento, madre de toda certidumbre” Leonardo Da Vinci.

(5) ii. DEDICATORIA. A mi bisabuela Elda la persona más linda del mundo con todo el amor que le profeso. A mi madre el gran amor de mi vida por ser la única responsable de todo lo que soy..

(6) iii. AGRADECIMIENTOS. A mi madre a quien amo con todo mi corazón por haber tenido el valor de conducirme sola hasta aquí. A mi tutor por su colaboración a este trabajo y la paciencia que tuvo conmigo. A mi bisabuela Elda, a mi abuela Finita, a mi tío Luis, a mi padre y Odelmita, a mis tíos Pepe y Dago, a Ernesto. A todos ellos muchas gracias por estar siempre pendiente de mí. A Nelson quien más que mi amigo es mi hermano por estar conmigo siempre en las buenas y en las malas. A mis amigos Yosbel, Daniel, David, Yunier y Ernesto. A la tropa de mi aula: Carlos Manuel, Alejandro, Danny y Oriel; muchas gracias, fueron de gran ayuda para mí. A mi novia Gretel por estar siempre a mi lado comprensiva y cariñosa brindándome su apoyo. A las niñas de segundo año de comunicación social: Taymara, Elizabeth y Rosy por dejarme entrar en su mundo. A todo aquel que de alguna manera formó parte de mi vida en estos cinco inolvidables años, muchas gracias..

(7) iv. RESUMEN. Los robots paralelos se utilizan en diversas aplicaciones donde se aprovechan sus disímiles ventajas. Como contrapartida presentan problemas en cuanto a límite de área de trabajo, singularidades mecánicas y complejidad estructural lo cual complica su modelado y control. No obstante, para aplicaciones como los simuladores de conducción y vuelo son las estructuras ideales. De ahí la connotación que ha tomado en la actualidad el desarrollo de técnicas que faciliten el análisis dinámico del comportamiento de estos robots para lograr un control fiable y robusto. En este trabajo se desarrolla una alternativa para la modelación dinámica de un robot paralelo de 2GDL utilizando el SIMULINK de Matlab y el MSC ADAMS, aprovechando las ventajas de la interacción entre estos dos software especializados. Primeramente se realiza un análisis matemático de las estructuras paralelas destacando lo complejo que resulta la obtención del modelo cinemático y dinámico. Se realiza un análisis de las singularidades de las mismas y se expone una breve introducción al entorno de Matlab y el MSC ADAMS. Posteriormente se realiza una familiarización con la plataforma objeto de estudio,. se realiza el. análisis del actuador electro-neumático de la misma y se obtiene el modelo no lineal resumido. Finalmente se realizan simulaciones y pruebas reales para validar el trabajo desarrollado..

(8) v. TABLA DE CONTENIDOS. DEDICATORIA .................................................................................................................... ii AGRADECIMIENTOS ....................................................................................................... iii RESUMEN ...........................................................................................................................iv INTRODUCCIÓN ................................................................................................................. 1 Organización del informe ................................................................................................ 4 CAPÍTULO 1.. MARCO TEÓRICO ................................................................................. 5. 1.1. Modelado analítico de estructuras paralelas .................................................... 5. 1.2. Cinemática diferencial ........................................................................................ 10. 1.3. Dinámica de los robots paralelos ...................................................................... 12. 1.4. Métodos matemáticos para la modelación dinámica de robots paralelos . 13. 1.4.1. Formulación de Newton-Euler.................................................................... 15. 1.4.2. Formulacion de Lagrange ........................................................................... 15. 1.4.3. Principio de los Trabajos Virtuales ............................................................ 15. 1.5. Análisis de singularidades.................................................................................. 17. 1.6. Simuladores de estructuras mecánicas complejas ........................................ 18. 1.6.1. ADAMS .......................................................................................................... 19. 1.6.2. Simulink/Mechanic de Matlab .................................................................... 20. 1.7. Conclusiones parciales....................................................................................... 20.

(9) vi CAPÍTULO 2. 2.1. MODELADO DINÁMICO DE LA PLATAFORMA DE 2GDL .......... 21. Arquitectura y nomenclatura de la plataforma de 2GDL ............................... 21. 2.1.1. Definición de las notaciones de la plataforma ......................................... 23. 2.1.2. Características técnicas de la plataforma de 2GDL ............................... 24. 2.2. Modelo no lineal y obtención de sus parámetros ........................................... 25. 2.2.1. Flujo másico a través de un orificio de área variable ............................. 27. 2.2.2. Flujo másico en las válvulas ....................................................................... 28. 2.2.3. Caracterización de la válvula ..................................................................... 29. 2.2.4. Dinámica de las presiones y balance de fuerzas en el cilindro ............ 31. 2.2.5. Modelo no lineal resulido ............................................................................ 33. 2.3. Conclusiones parciales ....................................................................................... 34. CAPÍTULO 3.. SIMULACIÓN VIRTUAL DE LA PLATAFORMA DE 2GDL ........... 35. 3.1. Diseño y simulación de la plataforma en ADAMS ......................................... 35. 3.2. Simulación a lazo cerrado .................................................................................. 37. 3.3. Análisis económico.............................................................................................. 41. 3.4. Conclusiones parciales ....................................................................................... 42. CONCLUSIONES Y RECOMENDACIONES ................................................................ 43 Conclusiones .................................................................................................................. 43 Recomendaciones ......................................................................................................... 44 REFERENCIAS BIBLIOGRÁFICAS................................................................................ 45 ANEXOS .............................................................................................................................. 48 Anexo I. Caracterización de la fricción viscosa en función del diámetro del. pistón. 48. Anexo II. Modelo de una masa móvil en Simulink-DAMS .................................. 49.

(10) INTRODUCCIÓN. 1. INTRODUCCIÓN. La robótica, como ciencia aplicada, surge alrededor de la década del 60 del pasado siglo. Es la unión de conocimientos teóricos y prácticos con el fin de construir sistemas mecánicos articulados capaces de tomar decisiones en beneficio del hombre, ya sea a nivel industrial o en otras áreas, que permita la sustitución del trabajo humano por robots (Fu et al., 1987). Al igual que otras muchas ramas de la ciencia y la tecnología, la robótica nace llena de promesas de futuro de un desarrollo tan rápido e intenso que, en pocos años, alcanzaría metas que en aquellos momentos correspondían al ámbito de la ciencia ficción. Los aportes de una informática en continuo desarrollo, junto a las novedosas metodologías de la inteligencia artificial, permiten prever a los científicos la disponibilidad, en pocos años, de robots dotados de una gran flexibilidad y capacidad de adaptación al entorno. Esto fue cumplido solo parcialmente y, en algunos aspectos, muy por debajo de las previsiones. Pasadas las primeras etapas de desarrollo realmente vertiginoso y en muy diversos frentes, los problemas reales han frenado considerablemente las expectativas y han obligado a reconocer que el avance va a ser mucho más lento de lo esperado. Hoy día se define, como robot, al mecanismo articulado multifuncional diseñado para mover materiales, piezas, herramientas o dispositivos especiales, mediante movimientos variados, programados para la ejecución de distintas tareas. Estos pueden dividirse en tres grandes categorías: robots series, paralelos e híbridos de acuerdo a la composición de su estructura cinemática. En el área de la robótica paralela particularmente, los primeros trabajos surgen alrededor de los años 30 del pasado siglo al ser patentado el primer diseño en.

(11) INTRODUCCIÓN. 2. 1931 por E. Gwinnett .Más tarde en 1940 Willard Pollar presenta un robot paralelo con cinco grados de libertad (5GDL). A partir de aquellos momentos la investigación sobre el tema cobra vida y se convierte en un campo de vital importancia (Aracil et al., 2006). En la actualidad, la robótica paralela constituye una alternativa interesante. Éste tipo de estructuras están compuestas por dos o más cadenas cinemáticas que unen una plataforma móvil donde se coloca el elemento terminal a la base fija. Esta disposición mecánica permite una mayor rigidez estructural, además de la posibilidad de operar con mayor seguridad aunque son estructuras bastante complejas (Tsai, 1999). Dada la complejidad de este tipo de estructuras, resulta engorroso la obtención del modelado cinemático y dinámico; así como la exigencia en los esquemas de control para garantizar el adecuado comportamiento del sistema sin embargo, para aplicaciones como los simuladores de conducción y vuelo son ideales pues estos requieren mover elevadas cargas con relativa precisión y no necesitan grandes áreas para llevarlo a cabo. El diseño de simuladores de conducción, en su mayoría, se lleva a cabo con el fin de crear dispositivos que a través de una recreación virtual de la realidad, sean capaces de instruir y adiestrar a futuros conductores aunque, en los últimos años ha alcanzado un gran desarrollo en la rama de los juegos y el entretenimiento. Estos alcanzan mayor demanda a nivel mundial en la medida que se torna más realista la inmersión en el mundo virtual. Estas plataformas permiten entrenar el personal y a la vez minimizar el uso de vehículos reales, con el consiguiente ahorro de recursos. Además evitan posibles accidentes de los principiantes en condiciones de peligrosidad, ya que el ordenador permite reproducir condiciones extremas de conducción en un ambiente virtual, seguro y totalmente controlado. En Cuba, da solución a las necesidades del país el Centro de Investigación y Desarrollo de Simuladores (SIMPRO), este desarrolla simuladores de conducción ampliamente utilizados en el entrenamiento de personal de la producción y los servicios, a la vez que en juegos virtuales. Los análisis de factibilidad económica.

(12) INTRODUCCIÓN. 3. indican que el camino a seguir para las plataformas de simuladores es el utilizar actuadores neumáticos lineales, estos basan su principio en la compresión del aire para producir una fuerza por lo que usar este tipo de energía brinda grandes ventajas como la ausencia de movimiento a tirones, gran fuerza gran dinamismo, regulación sencilla de las posiciones intermedias mediante ajuste de la presión, estructura robusta, buena relación entre el peso y el rendimiento, son livianos y herméticos, además son fáciles de transportar y almacenar, se elimina el peligro por combustión, no contaminan y resultan bastante económicos. En la Universidad Central de Las Villas (UCLV), el Grupo de Automatización, Robótica y Percepción (GARP) del Departamento de Automática, en colaboración con SIMPRO, tiene la tarea de diseñar e implementar el sistema de control para las plataformas electro-neumática desarrolladas por dicha empresa pero el trabajo no es nada sencillo. Debido a la complejidad, presente en las estructuras paralelas, con las altas no linealidades de los sistemas electro-neumáticos, se hace engorroso la obtención del modelo cinemático y dinámico; y con ello aumenta la exigencia de los algoritmos de control para garantizar el adecuado comportamiento del sistema. El grupo GARP trabaja el modelado analítico de este tipo de estructuras (Izaguirre et al., 2008), pero es innegable que este camino es complejo y engorroso tal y como aclara la literatura (Merlet, 2006). Es por ello que se desarrolla, también, la vía del modelado virtual de estas plataformas con software especializado. De lo anterior se determina como problema científico la falta de total dominio de una herramienta que permita determinar el modelo dinámico de las estructuras mecánicas paralelas. Por lo cual se formula la siguiente hipótesis de trabajo: al combinar el modelado en ADAMS de la estructura mecánica paralela con la dinámica de los actuadores electro-neumáticos en el Simulink y utilizar el intercambio de información entre estos dos modelos se puede llevar a cabo un análisis dinámico de la plataforma de 2GDL..

(13) INTRODUCCIÓN. 4. Por lo que se propone como objetivo general implementar el modelo dinámico de una plataforma de 2GDL a través de Simulink-ADAMS como alternativa de modelación matemática de un robot paralelo con el objetivo diseñar algoritmos de control.. Como objetivos específicos se establecen los siguientes:. - Establecer el marco teórico de este trabajo en cuanto a modelado e identificación de estructuras mecánicas paralelas. - Modelar en ADAMS-Simulink una estructura mecánica con actuadores electro-neumáticos. - Validar el modelo electro-neumático implementado en Simulink-ADAMS a través de simulaciones y experimentos.. Organización del informe El siguiente informe se divide en introducción, tres capítulos, conclusiones, recomendaciones, bibliografía y anexos. En el primer capítulo se comenta la complejidad del modelado analítico de las estructuras paralelas y las ventajas que ofrece obtener estos modelos por la vía del modelado virtual. En el segundo capítulo se abordan las ecuaciones que definen el modelo dinámico no lineal de un actuador electro-neumático para su implementación en Simulink y se familiariza con la plataforma objeto de estudio. En el tercer capítulo se presenta el enlace del modelo analítico del actuador electro-neumático diseñado en Simulink con la plataforma de conducción implementada en ADAMS..

(14) CAPÍTULO 1. MARCO TEÓRICO. 5. CAPÍTULO 1. MARCO TEÓRICO. El presente capitulo aborda la complejidad del modelo analítico de estructuras paralelas, brinda una pequeña panorámica del MSC ADAMS así como una caracterización del Simulink como herramienta para la simulación de los actuadores. Además contiene un resumen acerca de los diferentes métodos de análisis y modelado tanto cinemático como dinámico de un robot paralelo. Conjuntamente realiza un análisis de singularidades de la robótica paralela. Brinda una panorámica acerca de los diferentes métodos para el cálculo de los modelos matemáticos de los robots paralelos, que deben adecuarse a las diferentes topologías presentes en las estructuras mecánicas. 1.1 Modelado analítico de estructuras paralelas Para dominar un robot y que este desempeñe un comportamiento fiable cumpliendo con las especificaciones deseadas es necesario contar con un modelo matemático que describa lo más fielmente posible el comportamiento del sistema con el objetivo de estudiar a través de simulaciones el comportamiento del mismo para encontrar las acciones de control más apropiadas y así cumplir con las exigencias de trabajo del mismo. Dicho modelo matemático implica el análisis de mecanismos que contemplan su estructura geométrica y mecánica así como la obtención de ecuaciones que describan el comportamiento cinemático y dinámico del sistema con la mayor exactitud posible (Prieto, 2009). En un robot paralelo la cinemática estudia el movimiento del mismo con respecto a un sistema de referencia. Esta caracteriza en función del tiempo la velocidad, la.

(15) CAPÍTULO 1. MARCO TEÓRICO. 6. aceleración y las relaciones entre la posición y orientación del elemento final respecto a un punto fijo o de referencia. En la cinemática se abordan dos temáticas importantes (Barrientos et al., 1997). El primero se denomina cinemática directa que consiste en determinar cuál es la posición y orientación del extremo final del robot con respecto a un sistema de coordenadas que se toma como referencia a partir de elongaciones de las diferentes articulaciones de la plataforma. El segundo se denomina cinemática inversa que resuelve la configuración que debe adoptar el robot para una posición y orientación del extremo conocida. El modelo cinemático inverso se puede obtener a través de métodos geométricos y también se puede emplear algebra matricial (Merlet, 2006). Ahora; ya encontrar el modelo cinemático directo de un robot paralelo se torna complejo, las ecuaciones que describen la cinemática no son lineales y en ocasiones conducen a múltiples soluciones. El análisis de la cinemática directa se puede obtener por dos métodos básicos (Merlet, 2006). 1. Método analítico 2. Método geométrico Las variables independientes en un robot describen el comportamiento de las articulaciones y tanto la ubicación de estas como las tareas se suelen dar en términos de sistemas de coordenadas, autores como Denavit y Hartenber en 1955 proponen un método sistemático y generalizado de utilizar algebra matricial para describir y representar la geometría espacial de las articulaciones de robot con respecto a un sistema de referencia fijo. En este método se emplea una matriz de transformación homogénea que relaciona el desplazamiento espacial del sistema de coordenadas del sistema mecánico con el eje de referencia. Tsai plantea que aunque el método de Denavit y Hartenber es complicado dada la existencia de múltiples cadenas cerradas, es más conveniente emplear métodos geométricos. Generalmente es escrito un vector de ecuaciones para cada articulación (Tsai, 1999)..

(16) CAPÍTULO 1. MARCO TEÓRICO. 7. Con la matemática avanzada de la actualidad se usan otras herramientas útiles. Estas permiten la definición de la posición y orientación de forma fiable. Entre los útiles a mencionar se destacan los ángulos de Euler y los pares de rotación que se aplican a la orientación espacial. También se encuentra los cuaterniones que pueden representar orientaciones y composiciones de rotaciones junto con traslaciones. Las matrices de rotación (R) se definen como la orientación de un sistema de referencia móvil (x‟, y‟, z‟). respecto a un sistema de referencia fijo (x, y, z).. (Barrientos et al., 1997). x x' y = R y' z z'. (1.1). Es uno de los métodos más difundidos en materia de descripción para la orientación debido al uso del algebra matricial, además. permite representar. orientaciones de esquemas mecánicos respecto a ejes mecánicos. Para ello se definen tres matrices de rotación básicas. 1 R (x, φ) = 0 0. R (y, θ) =. 0 cos sen. cos 0 sen cos. R (z, ψ) =. sen 0. 0 sen cos. (1.2). 0 sen 1 0 0 cos. (1.3). sen. 0. cos. 0. 0. 1. (1.4). Otro método a emplear en el análisis de la orientación en las arquitecturas series y paralelas son los Ángulos de Euler (φ, θ, ψ), estos definen la orientación de un sistema de referencia respecto a un sistema de coordenadas fijas. Como.

(17) CAPÍTULO 1. MARCO TEÓRICO. 8. condición se establece que los sistemas de coordenadas tienen que tener un origen común. Si se gira sucesivamente el sistema fijo sobre unos ejes determinados de un triedro ortonormal. según ángulos cuyos valores se definen por φ, θ, ψ se. obtendrá entonces el sistema móvil. Los ángulos de Euler varían entre los siguientes intervalos:. 0. 360. 0. 180. 0. 360. Existen diversas convenciones para realizar el giro respecto a los ejes (24 ortonormales definidas) (Barrientos et al., 1997). Las convenciones más usuales son: Convención ZXZ (giroscópicos): La primera rotación alrededor del eje Z (ángulo ψ) la segunda alrededor del eje X (ángulo θ) y la tercera alrededor del eje Z (ángulo ψ1). Esto permite definir la matriz de rotación de la aplicación como: cos. R=. sen. sen. 0. cos. 0. 0. 1. 0 cos cos. R=. sen cos. 1 0 0. sen cos sen. 1 1. sen. sen 1 sen. 1. 0 cos sen 1. cos cos. cos. 0 sen cos cos sen sen sen. sen. 1 1. 0. sen. 1. 0. cos. 1. 0. 0. sen cos cos. 1 1. cos cos cos. sen sen. 1. 1 sen sen. 1 1. cos sen. (1.5). cos. Convención ZYZ: La principal diferencia entre la tratada anteriormente respecto a esta convención consiste en que la segunda rotación se realiza en torno al eje y ángulo θ. Esto permite definir la matriz de rotación como:.

(18) CAPÍTULO 1. MARCO TEÓRICO. cos. R=. sen. sen. 0. cos. 0. 0. 1. 0. cos cos cos. R=. sen cos cos. cos 0 sen. sen sen. 1 1. sen cos. 1. 1. sen. 1. 1. 0. cos. 1. 0. 0 sen cos. 1. sen cos sen. 1. sen sen. 1. sen. 0. cos cos sen. 1. cos sen. cos. 0 sen 1 0 0 cos. 9. cos cos. 1 cos sen. 1 1. sen sen. (1.6). cos. 1. Convención XYZ (Roll, Pitch, Yaw): Es la más habitual entre las que aplican a los giros sobre los ejes del sistema fijo. Se utiliza en la aeronáutica y se basa primero en una rotación alrededor del eje x (cabeceo), la segunda alrededor del eje y (ladeo), y la tercera alrededor de del eje z (guiñada); estas rotaciones se definen respectivamente por los ángulos Roll (φ), Pitch (θ) y Yaw (ψ). Esto define la matriz de rotación de la siguiente forma:. R=. 1 0 0. 0 cos sen. 0 sen cos. cos 0 sen. 0 sen 1 0 0 cos. cos cos. R=. cos sen sen cos sen cos. sen cos sen sen. cos sen. sen. 0. cos. 0. 0. 1. 0 sen cos. sen. sen cos. cos sen. sen sen cos. cos sen. (1.7). cos cos. La definición de las convenciones no es única y el autor puede tomar cualquier de ellas a conveniencia del análisis a realizar. Los ángulos de Euler constituyen una notación compacta (sólo tres variables), son relativamente difíciles de manejar para la composición de rotaciones y para su aplicación sobre un vector de ecuaciones. Siempre que se concatenan varios giros seguidos es necesario considerar que no se trata de una transformación conmutativa debiéndose seguir una secuencia determinada de aplicación..

(19) CAPÍTULO 1. MARCO TEÓRICO. 10. Para establecer la notación y las coordenadas espaciales en el cálculo de la cinemática del movimiento de un simulador de conducción Emilie Sabrié establece la convención XYZ de los ángulos de Euler. Autores como Mario García mediante el uso de los ángulos de Euler establece la convención XYZ por los ángulos Roll (φ), Pitch (θ) y Yaw (ψ) para la definición de las partes que componen al robot paralelo Hermes y con ello establecer los vectores de ecuaciones que rigen la cinemática de las articulaciones. Por otra parte otros autores proponen soluciones prácticas para el. problema. cinemático mediante un algoritmo que detecta y corrige el error centrado del robot respecto al eje de dicha estructura al usar sensores ultrasónicos separados 120º que se encuentran en los anillos de un robot trepador (Aracil et al., 2003). El esquema se muestra en la Fig. 1.1.. Fig.1.1 Disposición de los sensores ultrasónicos en cada uno de los anillos hexagonales que componen las bases del robot trepador.. 1.2 Cinemática diferencial La herramienta principal para analizar las velocidades de un robot paralelo es la matriz jacobiana que establece la relación entre las velocidades de las coordenadas articulares y las velocidades de variación de la posición y orientación del extremo del robot (Aracil et al., 2006)..

(20) CAPÍTULO 1. MARCO TEÓRICO. 11. La matriz jacobiana se compone de las derivadas parciales de primer orden de una función. Una de sus aplicaciones más importantes es la posibilidad que brinda de aproximar linealmente a la función en un punto. En este sentido, representa la derivada de una función multivariable (Prieto, 2009). Una vía para obtener la matriz jacobiana que defina las ecuaciones diferenciales del movimiento, es decir caracterizar la velocidad y la aceleración en función del tiempo consiste en derivar la matriz de los ángulos de Euler (Merlet, 2006). La caracterización de las velocidades angulares de una plataforma de dos grados de libertad se puede hacer a través de la convención XYZ de los ángulos de Euler y a partir del planteamiento de la matriz de posición del efector final derivar la propia matriz (Izaguirre et al., 2008). El análisis jacobiano de un manipulador paralelo es muy complicado porque se presentan muchos eslabones que forman cadenas cerradas. Una limitación que presentan las plataformas paralelas son las configuraciones singulares que pueden presentar que hagan que el determinante de la matriz jacobiana sea cero y que la estructura mecánica pierda su rigidez. Algunos autores proponen la separación de la matriz jacobiana en dos matrices: una desarrollada con la cinemática directa y otra con la cinemática inversa (Tsai, 1999). La función f representa la cinemática de las articulaciones de la plataforma donde q representa un vector de coordenadas articulares y x representa el vector de posición definido por la plataforma. f ( x, q ). (1.8). 0. Ambas matrices jacobianas, las que representan la cinemática directa e inversa están representadas por las siguientes formulas:. Jx. f y Jq x. f q. De allí que la matriz jacobiana total J guarda la siguiente relación con respecto a los vectores mencionados..

(21) CAPÍTULO 1. MARCO TEÓRICO. q. Jx. 12 (1.9). Donde J. Jq 1 * J x. El interés principal de la matriz jacobiana es la determinación de las configuraciones articulares singulares que se caracterizan porque en ellas el determinante toma valor nulo. Ello supone que. en las configuraciones el. movimiento en determinadas direcciones es imposible y con ello se pierde algún grado de libertad (Aracil et al., 2006). La problemática de las singularidades es muy común y abunda en manipuladores paralelos. En una singularidad el manipulador puede ver afectado su flexibilidad dinámica,. es decir, su capacidad de resistir fuerzas externas en ciertas. direcciones. Este problema debe resolverse específicamente para cada topología ya que no existe (como en los manipuladores series) un modelo dinámico general y ello obliga que se controlen en la actualidad de forma desacoplada. La presencia de cadenas cinemáticas cerradas impone restricciones en los posibles movimientos de las articulaciones y complica el proceso de diseño y de análisis (López, 2008).. 1.3 Dinámica de los robots paralelos La finalidad del análisis dinámico es llegar a conocer la naturaleza y magnitud de las fuerzas y movimientos en los elementos del sistema mecánico (incluido el elemento fijo o soporte). Entre los pasos más importantes para realizar un modelo dinámico se encuentran la elección del modelo matemático adecuado, que toma en cuenta consideraciones de precisión y económicas (Barrientos et al., 1997). El desarrollo del modelo dinámico es importante para implementar la estrategia de control apropiada. Para el diseño del controlador se hace necesario un modelo dinámico que represente la relación entre fuerzas y movimiento lo más cercana.

(22) CAPÍTULO 1. MARCO TEÓRICO. 13. posible a la realidad, ya que mientras mayor sea la exactitud del modelo, será más óptimo el trabajo del sistema sobre todo a altas velocidades de operación. La dinámica de los robots paralelos al igual que la cinemática aborda dos problemas importantes. El primero se denomina problema dinámico directo (PDD), este consiste en determinar la posición, la velocidad y la aceleración del elemento terminal a partir de conocer la fuerza aplicada por los actuadores mientras que el problema dinámico inverso (PDI) se produce cuando se pretende conocer la fuerza o par necesario que debe ser aplicado en las variables articulares actuadas para producir una conocida velocidad y aceleración en función del tiempo de la plataforma móvil. La solución de ambos problemas, presupone del conocimiento de un conjunto de parámetros físicos con un nivel de exactitud acorde con la precisión deseada. Estos parámetros se engloban en dos categorías: parámetros cinemáticos y parámetros dinámicos. Los parámetros cinemáticos lo conforman la geometría del robot, la orientación espacial de los pares cinemáticos y la longitud de las articulaciones; mientras que los parámetros dinámicos vienen definidos por las propiedades de masa de las barras que constituyen el sistema robótico: masas, momentos, productos de inercia y ubicación del centro de gravedad. Además, se hace necesario determinar los parámetros que subyacen en el modelo de fricción, fenómeno que ha de ser considerado para realizar un análisis del mismo. Los parámetros dinámicos junto con la fricción constituyen el conjunto de parámetros necesarios a identificar para la resolución del PDI y el PDD (Guerra, 2008). 1.4 Métodos matemáticos para la modelación dinámica de robots paralelos La disposición mecánica de un robot paralelo permite alta rigidez estructural, además de la posibilidad de operar a muy altas velocidades con alta precisión. Como contrapartida, la complejidad estructural de los mecanismos deriva en una cinemática y dinámica altamente no lineal y acoplada, un espacio de trabajo reducido, singularidades internas y la aparición de articulaciones no actuadas, entre otros problemas (Merlet, 2006)..

(23) CAPÍTULO 1. MARCO TEÓRICO. 14. Con el objetivo de compensar estas desventajas, en los últimos años se ha realizado un gran esfuerzo investigador. La mayor parte de los trabajos en este campo se centran en la resolución de la cinemática de estos mecanismos, su análisis de singularidades y su síntesis. Sin embargo, el modelado dinámico, necesario para estrategias de control basadas en modelo, ha sido objeto de estudio de pocos autores, debido, principalmente, a la complejidad de la formulación. En robótica serie, la formulación Lagrangiana y la de Newton-Euler (N-E) (Barrientos et al., 1997) han sido extensamente utilizadas para calcular el modelo dinámico, cuya forma se presenta en la ecuación 1.10. M (q)q C (q, q )q G (q ). (1.10). Siendo : Vector de fuerza o pares que se aplican en cada articulación.. M : Matriz de inercia de (n n) C : Fuerzas de Coriolis y Centrífugas (n 1) G : Fuerzas gravitacionales (n 1). Sin embargo, la obtención de un modelo con características similares en robótica paralela no es una tarea fácil, debido a las articulaciones pasivas o no actuadas. La aparición de éstas en la estructura incrementa la complejidad de los problemas cinemático y dinámico. Para evitar estos inconvenientes, algunos autores (Marquet et al., 2002, Merlet, 2002) han propuesto la utilización de sensores en algunas articulaciones pasivas para simplificar el problema cinemático e incrementar el rendimiento del control. Del análisis de los antecedentes bibliográficos se obtienen tres métodos principales para la obtención del modelo dinámico: la formulación Lagrangiana, el uso de las leyes de Newton-Euler (N-E), y el Principio de los Trabajos Virtuales..

(24) CAPÍTULO 1. MARCO TEÓRICO. 15. 1.4.1 Formulación de Newton-Euler La formulación de N-E requiere la definición de las ecuaciones de N-E para cada cuerpo que compone el mecanismo. De este modo, todas las fuerzas internas y externas actuando sobre el mecanismo son calculadas, generando un sistema de ecuaciones de gran dimensión. La mayoría de los autores han aplicado directamente este método a plataformas paralelas específicas, especialmente el Hexápodo o la plataforma Gough (Riebe and Ulbrich., 2003). Dado que la mayoría de los mecanismos paralelos están compuestos por una plataforma móvil y un grupo de cadenas serie uniendo ésta a la base, una estrategia a adoptar puede ser dividir el mecanismo en dos subsistemas. De este modo, se calcula el modelo dinámico de cada uno de los subsistemas, considerando las fuerzas de reacción entre ambos, y en un paso posterior se unen ambos utilizando diversas técnicas (Merlet, 2002). 1.4.2 Formulacion de Lagrange La formulación Lagrangiana es una aproximación energética que permite, con una correcta elección de las coordenadas generalizadas del sistema, evitar el cálculo de las fuerzas de reacción internas del mecanismo (Tsai, 1999). En robótica paralela, debido a que la relación entre las diversas coordenadas no se puede resolver, en general, de forma analítica, se utiliza la formulación de Lagrange y sus multiplicadores. Estos algoritmos permiten definir la dinámica del sistema utilizando un conjunto de coordenadas generalizadas redundantes e incluir implícitamente las relaciones entre estas coordenadas. Al igual que en el caso de la aproximación de N-E, algunos autores han considerado la separación del mecanismo en dos subsistemas para simplificar el cálculo del modelo. 1.4.3 Principio de los Trabajos Virtuales Actualmente constituye una de las aproximaciones más populares para obtener el modelo dinámico de los robots paralelos. Este, de forma similar a la formulación Lagrangiana, es una aproximación energética. Al igual que en los métodos.

(25) CAPÍTULO 1. MARCO TEÓRICO. 16. anteriores, la mayoría de los autores ha aplicado de forma directa el principio para obtener el modelo de robots específicos. Otra corriente no menos importante es aquella que propone la combinación de la utilización de los modelos reducidos y el principio de los Trabajos Virtuales (Guerra, 2011). Este enfoque considera a los robots paralelos como un conjunto de elementos libres, denominado sistema libre y un conjunto de restricciones. Los trabajos en este campo se centran en la obtención de la relación entre el modelo dinámico del sistema libre o reducido y el sistema sometido a restricciones (el robot paralelo). Los métodos propuestos por Nakamura y Godoussi , Murray y Lovell, Ghorbel reducen esta relación a una matriz, tal como se puede observar en la tabla 1.1 (Riebe and Ulbrich., 2003).. Nakamura& Godoussi. wT red. Murray& Lovell. G T red. Ghorbel, et al. pT red. Tabla 1.1: Matrices de transformación para Modelos Reducidos. Es posible demostrar que las tres matrices de la tabla 1.1 son equivalentes y que pueden ser definidas como una única matriz de transformación T cuya traspuesta relaciona el modelo reducido I. T. qr qa TT. qp qa. red. q red=T qa. y el. real.. I. J qp1 J qa. R na. np na. (1.11). (1.12) (1.13). Donde. q qa. (1.14).

(26) CAPÍTULO 1. MARCO TEÓRICO. 17. Es el conjunto de articulaciones activas del mecanismo, de dimensión na, np es el conjunto de np parámetros pasivos del mecanismo,. q red= (qa qp)T. (1.15). define el conjunto de coordenadas asociadas al modelo reducido, ( q red ). (1.16). 0. representan las ecuaciones de cierre que relacionan las coordenadas articulares activas y los parámetros pasivos y. J qa. qa. y J qp. qp. (1.17). definen las matrices Jacobiana que incluyen implícitamente las restricciones del sistema. En general, estas aproximaciones descomponen el robot paralelo en un conjunto de robots series, y utilizan la matriz de transformación T para obtener el modelo del robot paralelo a partir de su modelo reducido (modelo del conjunto de cadenas serie). El uso de modelos reducidos proporciona un método sencillo para el cálculo del modelo dinámico de robots paralelos cuando no existe plataforma móvil. Sin embargo, en el caso general, la plataforma móvil tiene que ser unida a una de las cadenas serie, incrementando la complejidad del problema. 1.5 Análisis de singularidades Los robots paralelos pueden adoptar configuraciones en las cuales las fuerzas articulares no puedan equilibrar los esfuerzos sobre la plataforma móvil. Resulta importante, determinar estas configuraciones, en cuya vecindad las fuerzas articulares tienden a infinito y el robot puede colapsar. Un estudio analítico elemental de este tipo de singularidades se puede encontrar en Gosselin y Ángeles, donde se denominan como „singularidades de segundo tipo‟. Estas disposiciones singulares están caracterizadas por la anulación del determinante de.

(27) CAPÍTULO 1. MARCO TEÓRICO. 18. la matriz jacobiana inversa. A pesar de que esta matriz sea conocida, en la mayoría de los casos la computación simbólica de este determinante no conduce a soluciones analíticas, por lo que hay que recurrir a procedimientos numéricos como los propuestos por Douady. Merlet hizo un extenso uso de la geometría de Grassman para enumerar con detalles las condiciones geométricas singulares de diferentes robots paralelos (Merlet, 2006). Liu realizó un estudio geométrico de las singularidades de la plataforma de Stewart, en el que analizaron la matriz jacobiana para cuatro posiciones singulares (SARAVIA et al., 2009). Ma y Ángeles, mostraron que algunas arquitecturas simétricas de la plataforma de Stewart, presentan singularidades extendidas por todo el espacio del trabajo o regiones importantes dentro del mismo, caracterizadas por la capacidad de movimiento continuo de la plataforma móvil con todos los actuadores bloqueados. A estas singularidades las llamaron singularidades de arquitectura. Aunque estas singularidades dan lugar a serios problemas de control, éstas se pueden eliminar en la fase de diseño. Gosselin propone la asociación del condicionamiento de la matriz de transformación estática con la rigidez de la plataforma de Stewart, donde se perdía rigidez cerca de configuraciones singulares. Un problema que queda por resolver es determinar de forma simultánea si existen configuraciones singulares dentro del espacio de trabajo de un robot, Sefrioui y Bhattacharya desarrollan un esquema de planificación de trayectorias evitando singularidades, de forma que reestructura la planificación en la vecindad de una singularidad. Luego Dasgupta y Mruthyunjaya, formulan el problema de la planificación de trayectorias evitando singularidades y desarrollan una estrategia para planificar entre dos puntos trayectorias bien condicionadas en el espacio de trabajo del robot (SARAVIA et al., 2009). 1.6 Simuladores de estructuras mecánicas complejas El proceso de análisis asistido por ordenador sirve al ingeniero para modelar y simular el comportamiento de un producto o sistema y modificar su diseño antes de fabricarlo. Cuando un sistema mecánico presenta movimiento plano, (en dos.

(28) CAPÍTULO 1. MARCO TEÓRICO. 19. dimensiones) como en el caso del péndulo o de un mecanismo barra-manivela u otro de cuatro barras resulta sencillo desarrollar herramientas computacionales para su análisis en entornos de Matlab. Los sistemas mecánicos con movimientos espaciales (en tres dimensiones), o sistemas complejos que presentan articulaciones y lazos son más difíciles de modelar. Sin embargo, la revolución del PC, ha permitido la implantación de herramientas sencillas de análisis y de mecanismos. 1.6.1 ADAMS El MSC ADAMS consiste en. un conjunto de software interactivos para la. simulación móvil, constituye un medio universal de gran importancia para el modelado virtual de sistemas complejos. Cuenta con un modelo en 3D importado de los bien conocidos sistemas DAC, tales como Catia, PRoEngineer, Solid Works y SolidEdge. El MSC ADAMS es el software de simulación de sistemas mecanismos mas demandado a nivel mundial debido a sus prestaciones, este es capaz de analizar el complejo funcionamiento de los ensamblajes mecánicos, evaluar prototipos virtuales y optimizar diseños en busca de rendimiento, seguridad y control evitando tener que construir y comprobar prototipos físicos. MSC ADAMS posee una librería destinada al ensamblaje y diseño con el fin de crear mecanismos articulados. Una vez que el prototipo virtual está listo ADAMS verifica el modelo y entonces aplica ecuaciones simultaneas para las simulaciones cinemáticas, estáticas, quasi-estáticas y dinámicas. Luego del análisis los resultados son visibles en gráficos, tablas de datos, reportes o animaciones coloridas. MSC ADAMS permite construir y evaluar prototipos virtuales simulando en la PC tanto visual como matemáticamente el completo funcionamiento móvil de diseños de sistemas mecánicos complejos. Permite crear fácil y rápidamente un modelo parametrizado de un sistema mecánico, construyéndolo desde cero o importando partes geométricas de tu sistema DAC preferido y brinda la posibilidad de aplicar a.

(29) CAPÍTULO 1. MARCO TEÓRICO. 20. los modelos fuerzas y movimientos mediante una batería de prueba con movimientos en 3D físicamente realistas. 1.6.2 Simulink/Mechanic de Matlab Matlab constituye un sistema de software interactivos para cálculos numéricos y gráficos el cual brinda un ambiente excelente a los usuarios a la hora de llevar a cabo cálculos en disimiles ramas de la industria (MathWorks, 2004). El Simulink/ Mechanic es una de sus tantas herramientas de trabajo la cual tiene gran aplicación en la ingeniería. Esta es muy usada en el diseño de sistemas de control, en procesamiento de señales, en inteligencia artificial y en redes neuronales. También encuentra aplicación en la simulación de sistemas dinámicos y cinemáticos de estructuras paralelas. Sin embargo es una herramienta que presenta una interfaz gráfica que no está al nivel de software profesionales como el ADAMS además de no permitir el cálculo de los momentos de inercia (Guerra, 2008, Prieto, 2009). Este software permite establecer un enlace a través de un diagrama de bloques que permite que el ADAMS importe señales desde él y a su vez los parámetros que deseen obtener sus valores numéricos calculados durante la simulación el ADAMS, se puedan exportar hacia Matlab. 1.7 Conclusiones parciales. 1. Obtener el modelo analítico de un robot paralelo resulta bastante complejo y en ocasiones resulta imposible la obtención del modelo dinámico de la estructura mecánica. 2. Una variante para el análisis de la dinámica de las estructuras mecánicas paralelas, es la simulación de las mismas mediante software profesionales como el ADAMS..

(30) CAPÍTULO 2. MODELADO DINÁMICO DE LA PLATAFORMA DE 2GDL. 21. CAPÍTULO 2. MODELADO DINÁMICO DE LA PLATAFORMA DE 2GDL. En los últimos años, los actuadores neumáticos, se han venido introduciendo en aplicaciones tales como robots paralelos, plataformas de simulación y otras que requieren un posicionamiento contínuo (Krivts and Krejnin, 2006). Estos constituyen una alternativa a los actuadores lineales eléctricos e hidráulicos. En el presente capítulo se expone la plataforma objeto de estudio y sus especificidades. Se profundiza acerca del modelo no lineal y la obtención de sus parámetros resaltando la caracterización de la válvula y la obtención del modelo no lineal resumido. 2.1 Arquitectura y nomenclatura de la plataforma de 2GDL El simulador de conducción de sello SIMPRO producido por CIDSIM es ampliamente utilizado en el entrenamiento del personal. El mismo está compuesto por una cabina de conducción la cual cuenta con mandos reales que simulan el comportamiento del vehículo al ser maniobrado por el conductor y un monitor que recrea el escenario virtual. Permite la simulación de vehículos tanto ligeros como pesados. Esta plataforma presenta una estructura mecánica compuesta por un robot paralelo, con cinco uniones esféricas y dos articulaciones prismáticas actuadas por pistones neumáticos de doble efecto. La cabina pivotea sobre una columna central mediante una articulación pasiva en cuyo extremo superior se encuentra una unión universal. Los movimientos de la plataforma móvil se logran mediante la acción de dos cilindros neumáticos (actuadores) de doble efecto que constituyen articulaciones actuadas prismáticas,.

(31) CAPÍTULO 2. MODELADO DINÁMICO DE LA PLATAFORMA DE 2GDL. 22. cuyos desplazamientos lineales le imprimen al efector final rotaciones sobre dos ejes perpendiculares entre sí. Estas rotaciones simulan las pendientes del mundo virtual las cuales son visualizadas en el monitor ubicado en la propia cabina.. Fig. 2.1: plataforma de 2GDL. En ambos extremos de las articulaciones prismáticas, se encuentran uniones universales que le permiten los grados de movilidad necesarios para lograr las orientaciones de la plataforma móvil superior.. Fig. 2.2: Arquitectura de la plataforma de 2GDL.

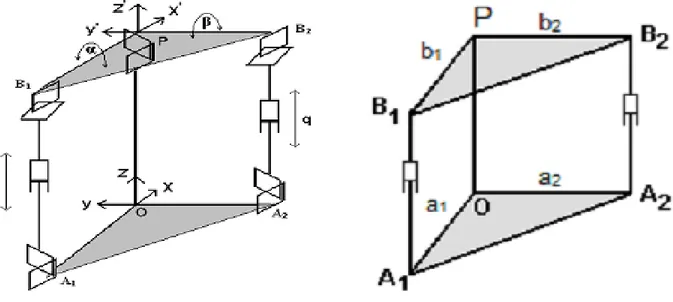

(32) CAPÍTULO 2. MODELADO DINÁMICO DE LA PLATAFORMA DE 2GDL. 23. La plataforma de SIMPRO es un robot paralelo de dos grados de libertad, donde la acción de cada uno de los actuadores tiene efecto sobre una sola articulación lo que permite que esta se comporte de forma desacoplada.. Parámetro. Valor. Masa total de la cabina en (kg). 215. Posición de CM (x,y,z) en mm. [0,0,700]. Angulo de cabeceo. de -13° a 19°. Angulo de ladeo. de 13° a -19°. Elongación máxima de los cilindros (mm). 320. Tabla 2.1: Datos mecánicos del simulador de conducción. 2.1.1 Definición de las notaciones de la plataforma Para el caso particular de la plataforma objeto de estudio, tenemos que la base fija está compuesta por el triángulo formado por los puntos. A1OA2 dependiendo. solamente de las longitudes A1 y A2 . La plataforma móvil está conformada por el plano que forman los puntos B1PB2 siendo única su geometría y solamente dependiente y definida por la longitud de sus bordes b1 y b2 . La definición de los orígenes de coordenadas en los sistemas de referencia fijo y móvil se realizan de acuerdo la bibliografía consultada (Merlet, 2006). En tal sentido se ubica el sistema de referencia móvil coincidente con el centro del triángulo que conforma la plataforma superior (elemento terminal) la cual es la responsable de soportar la cabina de conducción. El sistema de referencia fijo se coloca en el centro de la base fija ubicada en la parte inferior de la base metálica que soporta toda la estructura de la plataforma, la cual va anclada al suelo (ver Figura 2.3)..

(33) CAPÍTULO 2. MODELADO DINÁMICO DE LA PLATAFORMA DE 2GDL. 24. Fig. 2.3: Definición de los sistemas de referencia y de las longitudes de los brazos en la plataforma de 2 GL.. La orientación en el espacio de la plataforma móvil estará determinada por los ángulos de rotación α y β. El ángulo α es el ángulo de rotación alrededor del eje x’ del sistema x’y’z’ de coordenadas móviles, el cual da la sensación de cabeceo, mientras que β es el de rotación alrededor del eje y‟, brindando la sensación de ladeo. 2.1.2 Características técnicas de la plataforma de 2GDL Según el fabricante del simulador, la condición crítica de movimiento a experimentar por el vehículo simulado se considera como la caída libre de un extremo pivoteando en el otro. En estas condiciones, la plataforma debe ser capaz de alcanzar aceleraciones angulares de hasta 2 rad/seg² que para los cilindros representa aceleraciones lineales de hasta 1000 mm/seg² (Rubio et al., 2008). El origen de coordenadas para las medidas de longitud y ubicación del centro de masa (CM) se establece en el pivote central. En ambos extremos de las articulaciones se encuentran uniones universales que le permiten los grados de movilidad necesarios para lograr las orientaciones de la plataforma móvil superior. Cada articulación electro-neumática está formada por un cilindro FESTO DNC B-.

(34) CAPÍTULO 2. MODELADO DINÁMICO DE LA PLATAFORMA DE 2GDL. 25. 100-320-PPV-A gobernado por una válvula proporcional de flujo FESTO MPYE-53/8-010-B. 2.2. Modelo no lineal y obtención de sus parámetros. Obtener el modelo analítico de un actuador electro-neumático es importante para la descripción del funcionamiento físico del robot. Este comprende la ecuación de movimiento del elemento de salida (vástago) y las ecuaciones de cambio de presión en las cámaras. El modelo de un actuador requiere dividirse en tres subsistemas: 1) Modelo de la válvula: Contempla la dinámica del flujo de aire a través de la válvula en función de la acción de control y las presiones en sus extremos. 2) Modelo del actuador: Contempla la dinámica de las presiones en las cámaras del cilindro en función del flujo de aire y los volúmenes de las cámaras del cilindro, así como sus variaciones. Estos dos últimos parámetros quedan definidos por la posición y velocidad del émbolo (y, por tanto, de la carga) si se conoce el área de sus dos caras. 3) Modelo de la carga: Contempla la dinámica del movimiento de la carga en función de las presiones aplicadas a cada lado del embolo y las fuerzas externas y de fricción que estén presentes en la estructura mecánica. El análisis no lineal del sistema se realiza a partir de estos tres modelos, la Fig. 2.4 se muestra un gráfico detallado de las principales variables que intervendrán en el modelo. En la válvula aire es suministrado a una presión Ps, este entra a través de los orificios de áreas Ae1 y Ae2 y sale a la atmósfera a presión Pa a través de los orificios de áreas As1 y As2, según la acción de control u aplicada a la válvula; se dirige hacia el cilindro, modificando las presiones P1 y P2 en sus cámaras, las cuales, según la posición y del émbolo del mismo, tendrán los volúmenes V1 y V2. Dichas presiones actúan sobre las caras del émbolo del cilindro de áreas A1 y A2 ejerciendo la fuerza que mueve, a la posición y, la masa M que está sometida a una fuerza externa Fext. Los volúmenes dV1 y dV2 representan los volúmenes.

(35) CAPÍTULO 2. MODELADO DINÁMICO DE LA PLATAFORMA DE 2GDL. 26. mínimos que quedan en cada cámara cuando el émbolo del cilindro está totalmente recogido con respecto a cada una de ellas.. Pa. Ps. As1. Ae1. Pa. Ae2. As2 u. y. dV2. dV1. Fext M. P1, V1, A1. A2, P2, V2. Fig. 2.4: Esquema del actuador electro-neumático.. Para obtener el modelo de la válvula se desprecia la variación del flujo másico de aire durante el desplazamiento del carrete de la misma en cada instante de tiempo por lo que se. puede considerar que este flujo es el mismo que en estado. estacionario para las mismas condiciones de presión y área efectiva del orificio (Brun et al., 2000). De esta manera, el modelo de la válvula puede dividirse en dos partes. La primera, correspondiente a la dinámica del posicionamiento de su carrete, depende fundamentalmente del sistema electromecánico que emplee. La segunda corresponde al modelo de la característica estática del flujo de aire a través del orificio. El flujo de aire es función de la temperatura del aire, del área efectiva del orificio y de las presiones antes y después del mismo. Para las válvulas FESTO MPYE-5-3/8-010-B cuyo ancho de banda es aproximadamente de 100 Hz, se desprecia su dinámica frente a la dinámica de la carga (Brun et al., 2000); por tanto, el modelo de la válvula sólo incluirá la característica estática del flujo de aire..

(36) CAPÍTULO 2. MODELADO DINÁMICO DE LA PLATAFORMA DE 2GDL. 27. Para caracterizar el flujo de aire a través de los orificios de la válvula, se analiza primeramente el flujo de aire por un orificio de área variable, y luego ese análisis se extrapola a los orificios de la válvula. 2.2.1 Flujo másico a través de un orificio de área variable El modelo del flujo másico de aire a través de un orificio de área variable es una función altamente no lineal, que depende, fundamentalmente, de las presiones de entrada y salida del orificio y el área del mismo. En la literatura, este modelo se define de diversas formas, con mayor o menor grado de precisión, cuyos resultados finales son similares (Belgharbi et al., 1999, ISO-6358, 1989, Tressler et al., 2002). Uno de los más empleados es la aproximación que se hace en la norma internacional ISO-6358, por ser mucho más sencillo que los resultantes de aplicar las leyes físicas (Kawashima et al., 2004, Janiszowski, 2004). Según la norma ISO 6358, el flujo volumétrico de un gas a través de un orificio, dado en litros normalizados por minutos (Nl/min), se determina según la siguiente expresión:. 273 T 273 K A Pent 1 T K A Pent. Qv. 0 r rc 1 rc. r. rc (2.1). 2. r. rc. Donde. r. Psal Pent. (2.2). Siendo Pent y Psal las presiones absolutas de entrada y salida del agujero (en Pa), A el área efectiva del mismo (en m2), K una constante de proporcionalidad (K = 113.2 Nl / min m2 Pa), T la temperatura de trabajo (en K) y rc la razón de presión crítica que define si la región de trabajo es sónica (0<r<rc) o subsónica (r>rc) y depende entre otras cosas de la geometría del orifico. El litro normalizado de aire (Nl) se define como un litro de aire a una temperatura de 0 C y 1 bar de presión. Un litro de aire bajo estas condiciones tiene una masa.

(37) CAPÍTULO 2. MODELADO DINÁMICO DE LA PLATAFORMA DE 2GDL. 28. de 1,292g. A partir de esta definición, se puede establecer el factor de conversión entre el flujo volumétrico (Nl/min) y el flujo másico (kg/s):. 1,292 10 kc 60. 3. kg / s Nl / min. (2.3). Finalmente Qm. kc Qv. (2.4). 2.2.2 Flujo másico en las válvulas En las válvulas reales el carrete puede estar sobre-ajustado (sobredimensionado) o sub-ajustado (subdimensionado) respecto a los orificios. Se requeriría de una muy alta precisión en su construcción para evitar este problema, especialmente cuando se trata de válvulas para fluidos gaseosos. Las válvulas sobre-ajustadas son aquella cuyos orificios son más pequeños que los segmentos del carrete que cubre a cada uno, por lo que quedan totalmente tapados para cierto rango alrededor de la posición central del carrete de la válvula. Este diseño no tiene fugas pero introduce una no linealidad de tipo zona muerta en el sistema, que dificulta su manipulación. Por otra parte, las válvulas sub-ajustadas son aquellas cuyos orificios son más grandes que los segmentos del carrete que los cubre, de forma que existe un escape entre la fuente de presión y el sumidero, para cierto rango alrededor de la posición central del carrete de la válvula. Este tipo no tiene el problema de la zona muerta, pero requiere el modelado de las fugas. En las válvulas hidráulicas está mucho más extendido el diseño sobre-ajustado para evitar fugas de aceite al sumidero. La zona muerta se les compensa aplicando la técnica comúnmente llamada dither. Esta consiste en añadir una señal de alta frecuencia y baja amplitud a la acción de control, que provoca una rápida pero pequeña oscilación de la válvula y mejora la sensibilidad y la linealidad de la misma. Por el contrario, las válvulas para aplicaciones neumáticas generalmente son del tipo sub-ajustadas, dado que el aire no es un buen lubricante, y así también se disminuye la sensibilidad a la suciedad..

(38) CAPÍTULO 2. MODELADO DINÁMICO DE LA PLATAFORMA DE 2GDL. 29. Para modelar esta característica, sólo es necesario tener en cuenta que el flujo de aire hacia las cámaras del cilindro depende de un par de orificios independientes para cada cámara: los de entrada de áreas Ae1 y Ae2 y los de salida de áreas As1 y As2 señalados con anterioridad en la. Fig. 2.4. A continuación se ilustran. nuevamente, de otra forma, para ayudar a su comprensión. (Figura 2.5). Qme. Qms. Ps. Pa. Ae. As. Qm P. Fig. 2.5: Representación de los flujos de aire.. Teniendo en cuenta los flujos de entrada y salida, los flujos hacia el cilindro serían:. Qm1. Qme1 ( Ps , P1 , Ae1 ) Qms1 ( P1 , Pa , As1 ). Qm2. Qme2 ( Ps , P2 , Ae2 ) Qms2 ( P2 , Pa , As2 ). (2.5). Los flujos de entrada y salida se calculan según las ecuaciones 2.1 y 2.4 con los parámetros señalados en la ecuación 2.5 Sólo faltaría determinar Ae y As en función de la acción de control (característica estática de la válvula) para completar el modelo. 2.2.3 Caracterización de la válvula Para la determinación de la característica estática de la válvula Kawashima propone el siguiente experimento: Conectar las salidas de la válvula a cámaras isotérmicas (para asegurar temperatura constante) de volumen conocido y constante. Someter la válvula a una acción de control variable (variación que debe.

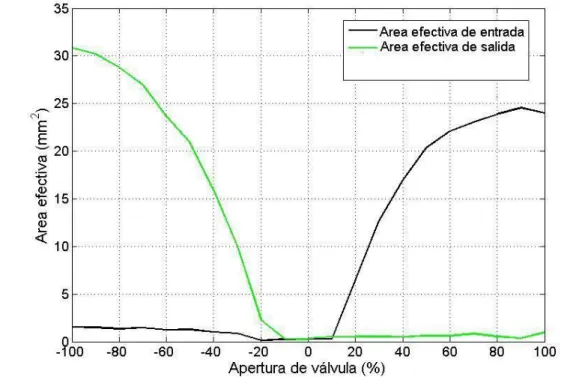

(39) CAPÍTULO 2. MODELADO DINÁMICO DE LA PLATAFORMA DE 2GDL. 30. estar perfectamente contenida dentro de su ancho de banda) que abarque todo el rango de movimiento de su carrete (para barrer toda el área efectiva en función de la acción de control). Medir, ante esas variaciones, la presión en la cámara isotérmica. Derivar la señal de presión, medida en el tiempo, y con ella calcular Qm derivando la ecuación de estado de los gases ideales: Qm. V dP R T dt. (2.1). Luego, calcular Qv despejando de la ecuación 2.4:. Qv. (2.2). Qm kc. Con Qv, la presión de suministro y la presión de salida, calcular el área efectiva A despejándola de la ecuación 2.1 y, finalmente, con la acción de control u en cada instante, graficar A vs u que no es más que la característica estática de la válvula (Kawashima et al., 2003).. Fig. Fig. 2.6: Caracterización de la válvula.

(40) CAPÍTULO 2. MODELADO DINÁMICO DE LA PLATAFORMA DE 2GDL. 31. La Fig. 2.6 es el resultado del experimento realizado para determinar la característica estática. En esta se evidencia el comportamiento tanto del área de salida como del área de entrada en función del mando u dado en (%) de apertura de válvula además de la presencia de una no linealidad del tipo zona muerta característica de las válvulas neumáticas. 2.2.4 Dinámica de las presiones y balance de fuerzas en el cilindro Considerando que el aire es un gas ideal, que la temperatura y presión dentro de las cámaras del cilindro están uniformemente distribuidas, y que la energía cinética y potencial son despreciables (Richer and Hurmuzlu, 2000a, Brun et al., 2000), la relación entre presión (P) y volumen (V) para el aire puede plantearse como:. PV. (2.8). m RT. Donde R es la constante de los gases ideales (R=287,2 J / kg K), T la temperatura absoluta del aire y m su masa. Despejando P de la ecuación 2.6, considerando temperatura constante, y la masa y el volumen variables en el tiempo, al derivar P se llega a:. P. RT. V Qm m V V2. (2.9). Donde Qm es el flujo másico de aire ( m ). Despejando m de la ecuación 2.6. m. PV RT. (2.10). Sustituyendo ecuación 2.8 en ecuación 2.7 se tiene:. P. RT Qm V. P V RT. (2.11). Para el caso específico de la cámara inferior del cilindro se tiene que:. V1. A1 y. (2.12).

(41) CAPÍTULO 2. MODELADO DINÁMICO DE LA PLATAFORMA DE 2GDL. 32. Por tanto:. P1. RT Qm1 V1 ( y ). P1 A1 y RT. (2.13). Para la cámara superior el volumen está dado por:. V2. A2 (Ymx y). A2 Ymx A2 y. (2.14) Donde Ymx es la carrera máxima del cilindro. De ahí que:. V2. A2 y. (2.15). y por tanto:. P2. RT Qm2 V2 ( y ). P2 A2 y RT. (2.16). Por su parte el balance de fuerza queda expresado como sigue:. P1 A1. P2 A2. Pa Av Fext Ff. M y. (2.17). Donde Av es el área de la sección transversal del vástago del cilindro y Ff es la fuerza de fricción. Las presiones son absolutas, y todas las variables y constantes están expresadas en el Sistema Internacional de Unidades. Numerosos autores han trabajado los modelos de la fuerza de fricción, entre ellos se destacan (Guenther et al., 2006, Wang et al., 2002), entre otros. El modelo más generalizado da la fuerza de fricción como una suma discontinua de la fricción estática, la fricción de Coulomb y la fricción viscosa Fig. 2.6a. Los modelos más complejos incluyen el llamado efecto de Stribeck, que refleja la inversión de la relación fuerza-velocidad Fig. 2.6b; este efecto ocurre a muy bajas velocidades y es sumamente difícil de identificar en la práctica (Åström, 1999), por lo cual se descarta en este trabajo..

(42) CAPÍTULO 2. MODELADO DINÁMICO DE LA PLATAFORMA DE 2GDL. Ff. Ff. Fe. Fe. Fc. Fc. Cv. 33. Cv. . y. . y. (a) Modelo generalizado. (b) Modelo con efecto Stribeck. Fig. 2.6: Modelos de la fuerza de fricción.. Para el modelo generalizado, la fuerza de fricción se modela según la expresión:. Ff. Ft Fe sgn( Ft ) Fc sgn( y ) b y. y 0, y 0, y 0. Ft Ft. Fe Fe. (2.18). Con:. Ft. P1 A1. P2 A2. Pa Av Fext. (2.19). Donde Ft es la fuerza total aplicada, Fe la fricción estática, Fc la fricción de Coulomb y b el coeficiente de fricción viscosa. 2.2.5 Modelo no lineal resulido Finalmente, el modelo dinámico no lineal de un actuador electro-neumático se resume con las ecuaciones 2.12, 2.15, 2.16, y puede escribirse como sigue:.

(43) CAPÍTULO 2. MODELADO DINÁMICO DE LA PLATAFORMA DE 2GDL. dP1 P1 A1 RT Qm1 P1 , Ae1 , As1 v dt V1 y RT dP2 P2 A2 RT Qm2 P2 , Ae2 , As 2 v dt V2 y RT dv 1 A1 P1 A2 P2 F f (v) ( Fext Av Pa ) dt M y v t. 34. (2.20). Modelos similares a este han sido empleados para la síntesis de numerosos controladores (Laghrouche et al., 2004, Richer and Hurmuzlu, 2000b, Smaoui et al., 2006); no obstante, es común en la literatura que este modelo se linealice y se obtenga una familia de modelos en función de la posición (Brun et al., 2000, Janiszowski, 2004, Karpenko and Sepehri, 2006). 2.3. Conclusiones parciales 1. El modelo dinámico del sistema juega un papel fundamental a la hora de desarrollar algoritmos de control basados en modelo. 2. Obtener el modelo dinámico de un sistema electro-neumático por la vía del cálculo matemático resulta bastante engorrosos ya que es necesario estimar parámetros con mucha incertidumbre como zonas muertas y fricciones. 3. Las herramientas expuestas en el presente capitulo brindan la posibilidad de desarrollar un modelo tanto de la parte mecánica como electroneumática de la plataforma de 2GDL desarrollada por SIMPRO..

(44) CAPÍTULO 3. SIMULACIÓN VIRTUAL DE LA PLATAFORMA DE 2GDL. 35. CAPÍTULO 3. SIMULACIÓN VIRTUAL DE LA PLATAFORMA DE 2GDL. En este capítulo se muestra el modelo virtual del simulador en ADAMS con las medidas exactas. Además se realizan pruebas de simulación para la plataforma de dos grados de libertad mediante la comunicación del modelo en ADAMS con los actuadores electro-neumáticos diseñado en Simulink. 3.1 Diseño y simulación de la plataforma en ADAMS Utilizando la barra de herramientas que presenta este software es. posible. seleccionar las piezas que conforman al robot paralelo. También el propio software brinda la posibilidad de observar la estructura mecánica desde diferentes vistas. Terminado el robot se procede a observar el comportamiento del mismo a través de la simulación. El esquema de la plataforma electro-neumatico se observa en la Fig. 3.1..

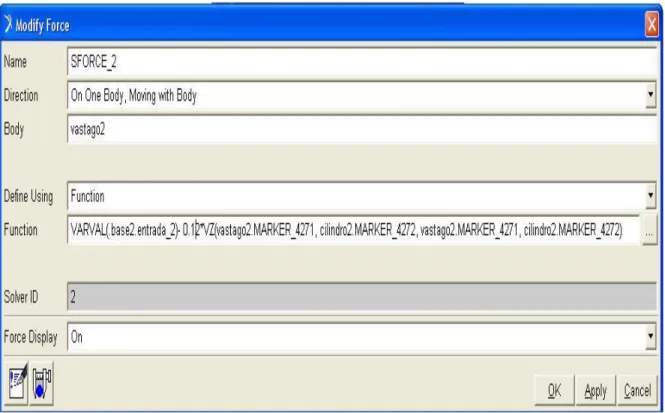

(45) CAPÍTULO 3. SIMULACIÓN VIRTUAL DE LA PLATAFORMA DE 2GDL. 36. Fig. 3.1: Representación de la plataforma en ADAMS. La Fig. 3.2 muestra los parámetros que importa el ADAMS desde el Simulink, estas son las encargadas de actuar sobre el cuerpo o la articulación deseada por el usuario función presente en el software de simulación, gracias a una función que se denomina VARVAL (input variable). El valor 0.12. N s representa el mm. coeficiente de fricción viscosa. Este es obtenido mediante la tabla correspondiente al anexo A-1 la cual brinda fuerzas de fricciones en función del diámetro del pistón.. Fig. 3.2: Ventana de modificación de fuerzas..

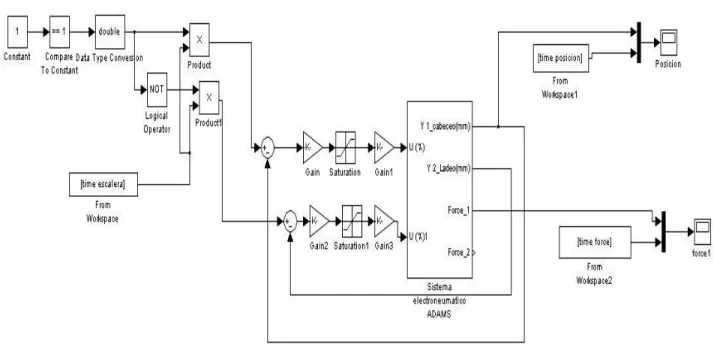

(46) CAPÍTULO 3. SIMULACIÓN VIRTUAL DE LA PLATAFORMA DE 2GDL. 37. 3.2 Simulación a lazo cerrado El experimento en cuestión se realiza a lazo cerrado debido a la presencia en el mismo de un integrador puro, para su desarrollo usamos una ganancia de 0.015. La Fig. 3.3 muestra el modelo obtenido en Simulink. A este modelo se llega mediante el análisis realizado en el epígrafe 2.2 referente al modelo no lineal de un actuador electro-neumático. El esquema muestra una comparación entre los resultados obtenidos con el uso del software y la respuesta obtenida a través de experimentos reales.. Fig. 3.3: Diagrama de bloque comparativo del sistema. Este sistema está compuesto por el modelo de la válvula, presente tanto en la cámara superior como la inferior y el sistema de balance de fuerzas. El esquema se muestra en la Fig. 3.4..

(47) CAPÍTULO 3. SIMULACIÓN VIRTUAL DE LA PLATAFORMA DE 2GDL. 38. Fig. 3.4: Diagrama de bloques del sistema electro-neumático. En el modelo de la válvula, tanto la cámara inferior como la superior muestran como salida la presión de estas en función de la acción de mando que envía la válvula neumática, para valores de presión de aire que provoquen que este penetre en la cámara de los cilindros producto de la apertura de válvula se produce un desplazamiento del sistema a una posición dada. Dentro del esquema que representa el balance de fuerzas se encuentra el bloque que enlaza el Simulink con el ADAMS. En este caso el ADAMS recibe los valores de fuerza que hacen desplazar el vástago del actuador. El esquema se presenta en la Fig. 3.5..

(48) CAPÍTULO 3. SIMULACIÓN VIRTUAL DE LA PLATAFORMA DE 2GDL. 39. Fig. 3.5 Diagrama de bloques que enlaza el Simulink con el ADAMS.. La figura 3.6 muestra la interfaz de comunicación Simulink-ADAMS localizada en el interior del bloque adams_sub visible en la Fig. 3.5.. Fig. 3.6: Interfaz Simulink-ADAMS.

(49) CAPÍTULO 3. SIMULACIÓN VIRTUAL DE LA PLATAFORMA DE 2GDL. 40. Los resultados de la simulación para los parámetros de fuerza y posición demuestran la similitud entre el diseño del actuador electro-neumático en ADAMS con los mismos parámetros en el experimento real. Los gráficos se representan en la Fig. 3.7 y Fig. 3.8.. Fig.3.7: Simulación comparativa entre la fuerza obtenida en ADAMS y la correspondiente al experimento real.

(50) CAPÍTULO 3. SIMULACIÓN VIRTUAL DE LA PLATAFORMA DE 2GDL. 41. Fig. 3.8: Simulación comparativa entre la posición obtenida en ADAMS y la correspondiente al experimento real. La Fig. 3.7 y Fig. 3.8 evidencian la similitud entre el experimento real y la simulación realizada en ADAMS. 3.3 Análisis económico El precio de la plataforma estudiada con el control implementado es de aproximadamente 12 000 USD y con la cabina del simulador completo incluyendo el sistema de visualización y mandos oscila entre 30 000 a 40 000 USD. El costo de un paquete de electrodos de soldar por arco eléctrico vale en el mercado 3.00 USD, el metro cuadrado de plancha de acero de 3 mm cuesta 13.00 USD, las articulaciones universales 2.5 USD, y las vigas de acero de perfil U cuestan alrededor de 8 USD el metro, un cilindro neumático de doble efecto 50 USD, de ahí la importancia que reviste realizar un diseño y construcción de la.

Figure

Outline

Documento similar

Volviendo a la jurisprudencia del Tribunal de Justicia, conviene recor- dar que, con el tiempo, este órgano se vio en la necesidad de determinar si los actos de los Estados

En este grupo se encuentran los Robots de muy diversa forma y configuración, cuya característica común es la de ser básicamente sedentarios (aunque excepcionalmente pueden ser

Los 4 experimentos de 4000 datos cada uno, para cada ángulo de roll y pitch, fueron suficientes para mostrar la variación que había entre cada experimento a pesar

Tales títulos constituyen un vehículo para la instrumentación de préstamos sin riesgo d e falta d e pago entre las unidades económicas de consumo: como queda

Pero, en definitiva, sea cual sea el sentido de la relación entre pri- mas por plazo y tipos de interés, las primeras serán función de los se- gundos, y ello aparece

Pero en todo caso, pensamos que sólo cuando la estudiante hace este tipo de crítica, tanto a su propio modelo, como al de los demás, cuando es capaz de contrastar sus propios puntos

En este proyecto se utiliza para la implementaci´ on de la base de datos tanto para los usuarios del sistema como para los dispositivos asociados a dichos usuarios.. Adem´ as,

Los elementos principales que conforman el robot CARTHAGO son, por un lado los dispositivos robóticos (plataforma móvil, cabeza, brazo y pinza) junto con los elementos