Influencia de la temperatura de curado en la resistencia a la compresión del hormigón y parámetros mecánicos: módulo de elasticidad y coeficiente de Poisson

Texto completo

(2) II. DECLARACIÓN. Nosotros, Andrea Belén Cadena Tuquinga, Pedro Alejandro Palacios Lagos, declaramos que el trabajo aquí descrito es de nuestra autoría; que no ha sido previamente presentado en ningún grado o calificación profesional; y, que hemos consultado las referencias bibliográficas que se incluyen en este documento.. La Escuela Politécnica Nacional puede hacer uso de los derechos correspondientes a este trabajo, según lo establecido por la Ley de Propiedad Intelectual, por su Reglamento y por la normativa vigente.. _____________________________ ANDREA B. CADENA TUQUINGA. _____________________________ PEDRO A. PALACIOS LAGOS.

(3) III. CERTIFICACIÓN. Certifico que el presente trabajo fue desarrollado por Andrea Belén Cadena Tuquinga y Pedro Alejandro Palacios Lagos, bajo mi supervisión.. ________________________________________ ING. GERMÁN VINICIO LUNA HERMOSA, MBA. DIRECTOR DEL PROYECTO.

(4) IV. AGRADECIMIENTO. A Dios por permitirme sentir su amor, por fortalecer mi corazón y mi fe, por darme sabiduría, por bendecir mi vida a pesar de mis errores. A mi madre, María Virginia, porque éste también es su logro, es ella quien ha caminado conmigo cada paso para llegar a este punto es ella la única incondicional en mi vida. A mi padre, José Ricardo, que llegó tarde a mi vida pero que me ha inculcado valores, confianza y determinación que me hacían falta. A mis abuelitos, ambos son luz de mi vida y mi mejor guía, su sonrisa es mi soporte para nunca desfallecer. A Peter, por ser el compañero ideal para culminar la carrera que tanto trabajo nos ha costado, pero que de seguro nos traerá muchas satisfacciones. Al Ing. Germán Luna, por su dedicación, tiempo y paciencia para guiarnos en el desarrollo de este proyecto. A mis grandes amigos Nathy, Gaby, Pame, Byron, Andrés, Joselin, Melisa, Mercy, Gaby, Ely, Dieguito, Lenin, Byron por formar parte de este logro, sé que todos alcanzaremos nuestras metas. Agradezco a mi honorable institución, a mis docentes, a mis compañeros, a mi papi Daniel, a mis primos, a mis tíos y tías, a cada una de las personas que han estado respaldando mis decisiones, sujetando mi mano en las caídas y celebrando a mi lado los triunfos a lo largo de este camino de mi formación profesional, infinitas gracias.. Andrea Belén.

(5) V. AGRADECIMIENTO. A Dios, por brindarme la dicha de despertar cada día con salud y bienestar. Quien guía e ilumina cada paso de mi vida.. A mi familia por su amor eterno, su apoyo incansable en cada momento de mi vida. Gracias por confiar en mí y apoyarme siempre. Los amo.. A todas las personas que conocí a lo largo de este proceso de formación, a mis profesores, mis amigos y compañeros de vida. Un eterno agradecimiento para ustedes.. A Belén, gracias por ser parte de este triunfo, nos costó lágrimas, pero luego nos dará mucha felicidad y éxitos.. A todos mis amigos, fueron, son y serán un gran apoyo en mi vida. A Promotora Miró, la compañía que me brindó la acogida para formarme, aprender, destacar y ser mejor cada día. Estaré siempre Agradecido.. Pedro Palacios Lagos.

(6) VI. DEDICATORIA. Quiero dedicar este logro primero a Dios, que no me ha permitido desfallecer y que ahora me permite celebrar la culminación de este proyecto, de seguro tiene planes maravillosos para mi futuro.. A mi madre, María Virginia, no sé qué sería de mí sin su amor, sin su entrega total, sin la exigencia de ser mejor cada día y sobre todo sin su ejemplo incansable de lucha, sin duda, sin ella yo no sería quien soy ahora.. A mi hermano, Orlando Daniel, porque nadie más que tú conoce el camino que he transcurrido para llegar a este momento, a la distancia sigues siendo mi mayor inspiración.. A mi compañero de vida, Roberto David, para que sigamos alcanzando nuestras metas tomadas siempre de la mano.. A mi pedacito de cielo, Ethan Sebastián, porque esa sonrisa mágica es la que me motiva a dar siempre lo mejor de mí, porque me contagias de locura y alegría, porque llenas mi corazón de un amor puro y sincero, porque cada día me invade un sentimiento indescriptible al darme cuenta del milagro que es tu vida en mi vida, te amo hijo mío.. Andrea Belén.

(7) VII. DEDICATORIA. A mi madre, quien ha velado por mi bienestar y educación siendo mi apoyo en todo momento. Un ejemplo de tenacidad y lucha insaciable, mi gran ejemplo a seguir y destacar.. A mi segunda madre, mamita Marcia, pilar fundamental en mi vida. Quien ahora me observa sentadita en una estrella iluminando mi camino. Sin ti, jamás hubiese podido conseguir lo que hasta ahora.. A mi abuelito, mi padre de verdad, con profundo amor y respeto.. A mi novia, Gabyta, mi compañera inseparable de cada jornada. Mi gran esfuerzo y tesón en momentos de decline y cansancio.. Pedro Palacios Lagos.

(8) VIII. ÍNDICE DE CONTENIDO DECLARACIÓN ..................................................................................................... II CERTIFICACIÓN .................................................................................................. III AGRADECIMIENTO .............................................................................................. IV AGRADECIMIENTO ............................................................................................... V DEDICATORIA ...................................................................................................... VI DEDICATORIA ..................................................................................................... VII ÍNDICE DE CONTENIDO .................................................................................... VIII LISTA DE TABLAS............................................................................................... XII LISTA DE IMÁGENES ......................................................................................... XV LISTA DE GRÁFICOS ........................................................................................ XVII RESUMEN ..................................................................................................... XIX ABSTRACT ...................................................................................................... XX PRESENTACIÓN ................................................................................................ XXI CAPÍTULO 1 ........................................................................................................ 1 GENERALIDADES ................................................................................................. 1 1.1. ANTECEDENTES ........................................................................................ 1 1.2.. PLANTEAMIENTO DEL PROBLEMA ......................................................... 4. 1.3.. OBJETIVOS................................................................................................. 6. 1.4.. OBJETIVO GENERAL ................................................................................. 6. 1.5.. OBJETIVOS ESPECÍFICOS ........................................................................ 6. 1.6.. ALCANCE .................................................................................................... 7. CAPÍTULO 2 ........................................................................................................ 9 MATERIALES Y METODOLOGÍA DE ENSAYO .................................................... 9 2.1. INTRODUCCIÓN ......................................................................................... 9 2.2.. AGUA........................................................................................................... 9. 2.3.. CEMENTO ................................................................................................. 10. 2.3.1. DENSIDAD REAL DEL CEMENTO ........................................................... 12 2.3.2. DENSIDADES APARENTES DEL CEMENTO .......................................... 14 2.4.. AGREGADOS............................................................................................ 16. 2.5.. GRANULOMETRÍA.................................................................................... 18. 2.5.1. GRANULOMETRÍA DEL AGREGADO GRUESO ..................................... 19 2.5.2. GRANULOMETRÍA DEL AGREGADO FINO ............................................ 20 2.6.. PESO ESPECÍFICO Y ABSORCIÓN ........................................................ 21. 2.6.1. PESO ESPECÍFICO Y ABSORCIÓN del AGREGADO GRUESO ........... 21.

(9) IX. 2.6.2. PESO ESPECÍFICO Y ABSORCIÓN del AGREGADO FINO ................... 24 2.7.. DENSIDADES APARENTES ..................................................................... 26. 2.7.1. DENSIDADES APARENTES DEL AGREGADO GRUESO ....................... 27 2.7.2. DENSIDADES APARENTES DEL AGREGADO FINO .............................. 29 2.8.. RESISTENCIA A LA ABRASIÓN ............................................................... 30. 2.8.1. COEFICIENTE DE UNIFORMIDAD........................................................... 34 2.9.. CONTENIDO ORGÁNICO EN ARENA...................................................... 34. 2.10. ELABORACIÓN DE LA MEZCLA PATRÓN .............................................. 36 2.11. ENSAYO DEL HORMIGÓN EN ESTADO FRESCO ................................. 37 2.11.1. ASENTAMIENTO ..................................................................................... 38 2.11.2. CONTENIDO DE AIRE............................................................................. 39 2.11.3. PESO UNITARIO ..................................................................................... 41 2.11.4. TEMPERATURA ...................................................................................... 42 2.12. ELABORACIÓN DE PROBETAS CILÍNDRICAS ....................................... 43 2.13. CURADO DE LAS PROBETAS ................................................................. 44 2.13.1. CURADO INICIAL .................................................................................... 45 2.13.2. CURADO FINAL ....................................................................................... 46 2.13.3. TEMPERATURAS DE CURADO ............................................................. 48 2.13.4. SISTEMA DE CONTROL DE TEMPERATURAS ..................................... 48 2.14. ENSAYOS DE PROPIEDADES MECÁNICAS DEL HORMIGÓN ............. 55 2.14.1. RESISTENCIA A LA COMPRESIÓN ....................................................... 55 2.15. MÓDULO DE ELASTICIDAD ..................................................................... 59 2.15.1. MÓDULO SECANTE ................................................................................ 60 2.15.2. MÓDULO TANGENTE ............................................................................. 60 2.15.3. MÓDULO DE ELASTICIDAD SEGÚN LA PROPUESTA DEL ACI 318 Y ACI 363 ................................................................................................................ 63 2.16. COEFICIENTE DE POISSON ................................................................... 63 2.17. ENSAYO DE TRACCIÓN INDIRECTA O MÉTODO BRASILEÑO ............ 64 CAPÍTULO 3 ...................................................................................................... 66 ANÁLISIS DE RESULTADOS .............................................................................. 66 3.1. INTRODUCCIÓN ....................................................................................... 66 3.2.. CARACTERÍSTICAS DEL CEMENTO ...................................................... 66. 3.2.1. DENSIDAD REAL ...................................................................................... 66 3.2.2. DENSIDADES APARENTES ..................................................................... 67.

(10) X. 3.3.. CARACTERIZACIÓN DE AGREGADOS................................................... 68. 3.4.. GRANULOMETRÍA DEL AGREGADO GRUESO ..................................... 68. 3.4.1. GRANULOMETRÍA DEL AGREGADO FINO ............................................ 69 3.5.. PESO ESPECíFICO Y ABSORCIÓN ........................................................ 71. 3.5.1. PESO ESPECÍFICO Y ABSORCIÓN DEL AGREGADO GRUESO .......... 71 3.5.2. PESO ESPECÍFICO Y ABSORCION DEL AGREGADO FINO ................. 72 3.6.. DENSIDADES APARENTES ..................................................................... 73. 3.6.1. DENSIDADES APARENTES DEL AGREGADO GRUESO ....................... 73 3.6.2. DENSIDADES APARENTES DEL AGREGADO FINO .............................. 74 3.7.. RESISTENCIA A LA ABRASIÓN ............................................................... 74. 3.8.. CONTENIDO ORGÁNICO EN ARENA...................................................... 75. 3.9.. DOSIFICACIÓN ......................................................................................... 76. 3.9.1. MEZCLA DE PRUEBA Y REAJUSTE DE PARÁMETROS........................ 76 3.9.2. REAJUSTE DE PARÁMETROS ................................................................ 83 3.10. MEZCLA DEFINITIVA................................................................................ 86 3.11. PROPIEDADES FÍSICAS DEL HORMIGÓN FRESCO ............................. 87 3.11.1. ASENTAMIENTO ..................................................................................... 87 3.11.2. CONTENIDO DE AIRE............................................................................. 88 3.11.3. PESO UNITARIO ..................................................................................... 88 3.11.4. TEMPERATURA ...................................................................................... 89 3.12. PROPIEDADES MECÁNICAS DEL HORMIGÓN ...................................... 89 3.12.1.RESISTENCIA A LA COMPRESIÓN ........................................................ 89 3.12.2. RESISTENCIA A LA COMPRESIÓN DIAMETRAL .................................. 97 3.13. MÓDULO DE ELASTICIDAD Y RELACIÓN DE POISSON ..................... 103 CAPÍTULO 4 .................................................................................................... 110 CONCLUSIONES Y RECOMENDACIONES ..................................................... 110 4.1. CONCLUSIONES .................................................................................... 110 4.2.. RECOMENDACIONES ............................................................................ 115. REFERENCIA BIBLIOGRÁFICAS ..................................................................... 117 ANEXOS .................................................................................................... 121 Anexo No. 1 .................................................................................................... 122 Anexo No. 2 .................................................................................................... 125 Anexo No. 3 .................................................................................................... 127 Anexo No. 4 .................................................................................................... 129 Anexo No. 5 .................................................................................................... 131.

(11) XI. Anexo No. 6 Anexo No. 7 Anexo No. 8. .................................................................................................... 140 .................................................................................................... 149 .................................................................................................... 163.

(12) XII. LISTA DE TABLAS TABLA 1.1.. SECUENCIA DIARIA DEL TIEMPO, CIUDAD DE QUITO .............. 3 REQUISITOS QUÍMICOS PARA EL AGUA DE MEZCLADO Y CURADO. ...................................................................................................... 10 TAMAÑO DE LA MUESTRA SEGÚN EL DIÁMETRO NOMINAL . 22 CAPACIDAD NOMINAL DEL MOLDE PARA ENSAYO DE DENSIDAD PARA AGREGADOS GRUESOS. .................................................... 27 SERIE DE TAMICES PARA DETERMINAR LA GRADACION DEL AGREGADO GRUESO ........................................................................................ 31 GRADACIÓN DEL ÁRIDO GRUESO. ........................................... 32 CARGA ABRASIVA. ..................................................................... 32 TEMPERATURAS DE CURADO Y NOMENCLATURA ................ 48 TABLA 3.1 RESULTADO DEL ENSAYO DENSIDAD REAL DEL CEMENTO 67 TABLA 3.2 RESULTADO DEL ENSAYO DE DENSIDAD APARENTE SUELTA DEL CEMENTO. .................................................................................................. 67 TABLA 3.3 RESULTADO DEL ENSAYO DENSIDAD APARENTE COMPACTADA DEL CEMENTO. ........................................................................ 68 TABLA 3.4 RESULTADO OBTENIDO Y REQUISITOS DE GRADACIÓN PARA AGREGADO GRUESO ........................................................................................ 68 TABLA 3.5 RESULTADOS Y REQUISITOS DE GRADACIÓN DEL AGREGADO FINO. 70 TABLA 3.6 RESULTADOS DE PESO ESPECÍFICO Y ABSORCIÓN DEL AGREGADO GRUESO ........................................................................................ 71 TABLA 3.7 RESULTADOS DE PESO ESPECÍFICO Y ABSORCIÓN DEL AGREGADO FINO. .............................................................................................. 72 TABLA 3.8 RESULTADOS DEL ENSAYO DE DENSIDADES APARENTES DEL AGREGADO GRUESO ........................................................................................ 73 TABLA 3.9 RESULTADOS DEL ENSAYO DE DENSIDADES APARENTES DEL AGREGADO FINO ............................................................................................... 74 TABLA 3.10 RESULTADOS OBTENIDOS DEL ENSAYO DE ABRASION Y COEFICIENTE DE UNIFORMIDAD. .................................................................... 75 TABLA 3.11 PROPIEDADES DEL CEMENTO ................................................. 76 TABLA 3.12 PROPIEDADES DE LOS AGREGADOS ...................................... 77 TABLA 3.13 ASENTAMIENTO RECOMENDADO ............................................ 77 TABLA 3.14 CANTIDAD DE AGUA DE MEZCLADO, LITROS/M3 DE HORMIGÓN ...................................................................................................... 78 TABLA 3.15 RESISTENCIA PROMEDIO A LA COMPRESIÓN REQUERIDA CUANDO NO HAY DATOS DISPONIBLES PARA ESTABLECER UNA DESVIACIÓN ESTÁNDAR DE LA MUESTRA ..................................................... 79.

(13) XIII. TABLA 3.16 TABLA 3.17 TABLA 3.18 TABLA 3.19. RELACIÓN AGUA-CEMENTO (A/C) ............................................ 79 VOLUMEN APARENTE DE AGREGADO GRUESO .................... 80 DOSIFICACIÓN PARA ELABORAR 1M3 DE HORMIGÓN. .......... 81 DOSIFICACIÓN AL PESO CON MATERIAL EN CONDICIÓN S.S.S. ...................................................................................................... 82 TABLA 3.20 CORRECCIÓN POR ABSORCIÓN Y HUMEDAD ........................ 82 TABLA 3.21 DOSIFICACIÓN AL PESO CON MATERIALES SECOS .............. 83 TABLA 3.22 CANTIDAD DE MATERIAL PARA FUNDICIÓN DE PROBETRAS DE PRUEBA ...................................................................................................... 83 TABLA 3.23 RESULTADOS DE LOS ENSAYOS DE COMPRESIÓN DE PROBETAS CILINDRICAS, HORMIGÓN PATRÓN. ........................................... 84 TABLA 3.24 RESULTADOS DE ENSAYOS DE COMPRESIÓN VALORES PORCENTUALES, MEZCLA PATRÓN. ............................................................... 85 TABLA 3.25 DOSIFICACIÓN AL PESO PARA MEZCLA PATRÓN .................. 86 TABLA 3.26 CANTIDAD DE MATERIAL PARA CADA FUNDICIÓN DE 50 MUESTRAS ...................................................................................................... 86 TABLA 3.27 RESULTADOS DEL ENSAYO A COMPRESIÓN ......................... 90 CURADO A TEMPERATURA AMBIENTE. .......................................................... 90 TABLA 3.28 ANÁLISIS ESTADÍSTICO DE LA RESISTENCIA A COMPRESIÓN. ...................................................................................................... 90 TABLA 3.29 RESULTADO DE ENSAYO DE RESISTENCIA A COMPRESIÓN. .. ...................................................................................................... 92 TABLA 3.30 ECUACIONES DE RESISTENCIA EN FUNCIÓN DE LA TEMPERATURA DE CURADO ............................................................................ 94 TABLA 3.31 ECUACIÓN DE VARIACIÓN DE PORCENTAJE DE ENDURECIMIENTO EN FUNCIÓN DE LA TEMPERATURA DE CURADO ........ 97 TABLA 3.32 RESULTADOS DEL ENSAYO A COMPRESIÓN DIAMETRAL .... 98 CURADO A TEMPERATURA AMBIENTE. .......................................................... 98 TABLA 3.33 ANÁLISIS ESTADÍSTICO DE LA RESISTENCIA A COMPRESIÓN DIAMETRAL ...................................................................................................... 98 TABLA 3.34 RESULTADOS DE ENSAYO DE RESISTENCIA A COMPRESIÓN DIAMETRAL O TRACCIÓN INDIRECTA. ............................................................ 99 TABLA 3.35 ECUACIONES DE RESISTENCIA DIAMETRAL EN FUNCIÓN DE LA TEMPERATURA DE CURADO .................................................................... 102 TABLA 3.36 RESULTADO DEL ENSAYO DE COMPRESIÓN CON BANDAS EXTENSOMÉTRICAS EN PROBETA CURADA A 40°C ................................... 103 TABLA 3.37 DATOS CILINDROS ENSAYADOS A COMPRESIÓN CON BANDAS EXTENSOMÉTRICAS ........................................................................ 104 TABLA 3.38 RESULTADOS DEL ENSAYO DE MÓDULO DE ELASTICIDAD Y RELACIÓN DE POISSON .................................................................................. 105.

(14) XIV. TABLA 3.39 DATOS EXPERIMENTALES VS DATOS TEÓRICOS DEL MÓDULO DE ELASTICIDAD .............................................................................................. 107 Ensayo a tracción indirecta. Temperatura de curado 10°C ......... 141 Ensayo a tracción indirecta. Temperatura de curado 15°C ......... 142 Ensayo a tracción indirecta. Temperatura de curado 20°C ......... 143 Ensayo a tracción indirecta. Temperatura de curado 25°C ......... 144 Ensayo a tracción indirecta. Temperatura de curado 30°C ......... 145 Ensayo a tracción indirecta. Temperatura de curado 35°C ......... 146 Ensayo a tracción indirecta. Temperatura de curado 40°C ......... 147 Ensayo a tracción indirecta. Curado a temperatura ambiente .... 148 Tabla A7.1. Ensayo a compresión con bandas extensométricas. .................. 150 Temperatura de curado 10°C Gs1 ..................................................................... 150 Tabla A7.2. Ensayo a compresión con bandas extensométricas. .................. 151 Temperatura de curado 10°C Gs2 ..................................................................... 151 Tabla A7.3. Ensayo a compresión con bandas extensométricas. .................. 152 Temperatura de curado 15°C Fs1 ...................................................................... 152 Tabla A7.4. Ensayo a compresión con bandas extensométricas. .................. 153 Temperatura de curado 15°C Fs2 ...................................................................... 153 Tabla A7.5. Ensayo a compresión con bandas extensométricas. .................. 154 Temperatura de curado 20°C Es1 ...................................................................... 154 Tabla A7.6. Ensayo a compresión con bandas extensométricas. .................. 155 Temperatura de curado 20°C Es2 ...................................................................... 155 Tabla A7.7. Ensayo a compresión con bandas extensométricas. .................. 156 Temperatura de curado 25°C Ds1...................................................................... 156 Tabla A7.8. Ensayo a compresión con bandas extensométricas. .................. 157 Temperatura de curado 25°C Ds2...................................................................... 157 Tabla A7.9. Ensayo a compresión con bandas extensométricas. .................. 158 Temperatura de curado 30°C Cs1...................................................................... 158 Tabla A7.10. Ensayo a compresión con bandas extensométricas. .................. 159 Temperatura de curado 30°C Cs2...................................................................... 159 Tabla A7.11. Ensayo a compresión con bandas extensométricas. .................. 160 Temperatura de curado 35°C Bs1 ...................................................................... 160 Tabla A7.12. Ensayo a compresión con bandas extensométricas. .................. 161 Temperatura de curado 35°C Bs2 ...................................................................... 161 Tabla A7.13. Ensayo a compresión con bandas extensométricas. .................. 162 Temperatura de curado 40°C As2 ...................................................................... 162.

(15) XV. LISTA DE IMÁGENES ENSAYO DE DENSIDAD REAL DEL CEMENTO......................... 13 ENSAYO PARA DETERMINAR LA DENSIDAD APARENTE SUELTA DEL CEMENTO..................................................................................... 15 ENSAYO PARA DETERMINAR LA DENSIDAD APARENTE COMPACTADA DEL CEMENTO ......................................................................... 15 GRANULOMETRÍA DEL AGREGADO GRUESO. ........................ 19 GRANULOMETRÍA DEL AGREGADO FINO. ............................... 20 ENSAYO PARA DETERMINAR EL PESO ESPECÍFICO Y ABSORCIÓN DEL AGREGADO GRUESO. ......................................................... 22 PROCESO PARA DETERMINAR LA CONDICION SSS. ............. 25 PROCESO PARA DETERMINAR LA DENSIDAD SUELTA DEL AGREGADO GRUESO. ....................................................................................... 28 PROCESO PARA DETERMINAR LA DENSIDAD COMPACTADA DEL AGREGADO GRUESO. ............................................................................... 28 PROCESO PARA DETERMINAR LA DENSIDAD SUELTA DEL AGREGADO FINO. .............................................................................................. 29 PROCESO PARA DETERMINAR LA DENSIDAD COMPACTADA DEL AGREGADO FINO. ...................................................................................... 29 MÁQUINA DE LOS ÁNGELES UTILIZADA PARA DETERMINAR LA RESISTENCIA A LA ABRASIÓN. ........................................................................ 30 AGREGADO GRUESO Y CARGA ABRASIVA EN LA MÁQUINA DE LOS ÁNGELES. ................................................................................................... 33 TAMIZADO Y PESADO DEL MATERIAL LUEGO DE 100 Y 500 REVOLUCIONES RESPECTIVAMENTE. ............................................................ 33 PROCESO PARA DETERMINAR EL CONTENIDO ORGáNICO EN EL AGREGADO FINO. ......................................................................................... 35 MATERIALES UTILIZADOS PARA LA MEZCLA. ......................... 36 PROCESO DE MEZCLADO DEL HORMIGÓN. ........................... 37 EQUIPOS UTILIZADOS PARA EL ENSAYO DE ASENTAMIENTO DEL HORMIGÓN. ................................................................................................ 38 PROCEDIMIENTO PARA ENSAYO DE ASENTAMIENTO DEL HORMIGÓN. ...................................................................................................... 39 EQUIPO NECESARIO PARA EL ENSAYO GRAVIMÉTRICO...... 40 PROCEDIMIENTO PARA COMPACTAR EL HORMIGÓN. .......... 40 PROCEDIMIENTO PARA DETERMINAR EL CONTENIDO DE AIRE. ...................................................................................................... 41 EQUIPO PARA DETERMINAR PESO UNITARIO DEL HORMIGÓN. ...................................................................................................... 42.

(16) XVI. MOLDES PARA PROBETAS CILÍNDRICAS. ............................... 43 ELABORACIÓN DE PROBETAS CILÍNDRICAS. ......................... 44 PROBETAS CILÍNDRICAS. .......................................................... 44 PROBETAS EN CURADO INICIAL. .............................................. 45 PROCESO DE DESENCOFRADO MOLDES PLASTICOS. ......... 46 CILINDROS DESENCOFRADOS E IDENTIFICADOS. ................ 46 TANQUES DE ALMACENAMIENTO PARA CURADO ................. 47 MICROCONTROLADOR .............................................................. 49 CAJA TÉRMICA DE OCHO PUNTOS .......................................... 52 NIQUELINA Y TERMOCUPLA DEL TANQUE .............................. 52 TANQUES FRIOS CON CELDAS Y CAJA DE ESPUMA ............. 53 SISTEMA ELÉCTRICO ................................................................. 54 MICROCONTROLADOR CON TEMPERaTURAS ESTABLES .... 54 PROBETAS CILíNDRICAS DE HORMIGÓN ................................ 56 PROCESO DE TOMA DE MEDIDAS (PESO, DIÁMETRO Y ALTURA) DE LAS PROBETAS HORMIGON. ..................................................... 56 PREPARACION DE LA PROBETA CILÍNDRICA DE HORMIGÓN PARA ENSAYO DE COMPRESIÓN. ................................................................... 57 CURVA TEÓRICA DE COMPRESIÓN DEL HORMIGÓN. ........... 58 ENSAYO DE RESISTENCIA A LA COMPRESIÓN DEL HORMIGÓN. ...................................................................................................... 58 CURVA ESFUERZO DEFORMACION DEL HORMIGON. ........... 61 ENSAYO PARA DETERMINAR el MóDULO DE ELASTICIDAD. . 62 ENSAYO DE TRACCIÓN INDIRECTA. ........................................ 65 IMAGEN 3.1 RESULTADO DEL ENSAYO DE CONTENIDO ORGÁNICO........ 75.

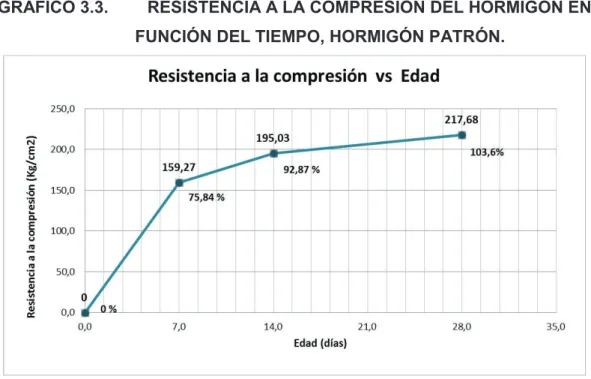

(17) XVII. LISTA DE GRÁFICOS CONEXIONES ELÉCTRICAS DEL SISTEMA .............................. 51 GRÁFICO 3.1.CURVA GRANULOMÉTRICA DEL AGREGADO GRUESO ......... 69 GRÁFICO 3.2.CURVA GRANULOMÉTRICA DEL AGREGADO FINO ................ 70 GRÁFICO 3.3.RESISTENCIA A LA COMPRESIÓN DEL HORMIGÓN EN FUNCIÓN DEL TIEMPO, HORMIGÓN PATRÓN. ............................................... 85 GRÁFICO 3.4.RESULTADOS DEL ENSAYO DE ASENTAMIENTO EN EL CONO DE ABRAMS PARA CADA FUNDICIÓN DE 50 MUESTRAS. ............................. 87 GRÁFICO 3.5.CONTENIDO DE AIRE EN EL HORMIGÓN PARA CADA FUNDICIÓN DE 50 MUESTRAS. ......................................................................... 88 GRÁFICO 3.6.PESO UNITARIO DEL HORMIGÓN EN CADA FUNDICIÓN DE 50 MUESTRAS. ...................................................................................................... 88 GRÁFICO 3.7.TEMPERATURA DEL HORMIGÓN PARA CADA FUNDICIÓN DE 50 MUESTRAS. 89 GRÁFICO 3.8.CURVA DE CRECIMIENTO DE LA RESISTENCIA A COMPRESIÓN DEL HORMIGÓN CURADO A TEMPERATURA AMBIENTE. ............................. 91 GRÁFICO 3.9.RESISTENCIA EN FUNCIÓN DEL TIEMPO Y TEMPERATURA DE CURADO. ...................................................................................................... 93 GRÁFICO 3.10.RESISTENCIA EN FUNCIÓN DE LA TEMPERATURA DE CURADO PARA DIFERENTES EDADES. ........................................................... 93 GRÁFICO 3.11.RESISTENCIA A LA COMPRESIÓN A LOS 28 y 56 DÍAS......... 94 GRÁFICO 3.12.VARIACIÓN EN PORCENTAJE DE LA RESISTENCIA A COMPRESIÓN A LOS 3 DÍAS ............................................................................. 95 GRÁFICO 3.13.VARIACIÓN EN PORCENTAJE DE LA RESISTENCIA A COMPRESIÓN A LOS 7 DÍAS ............................................................................. 95 GRÁFICO 3.14.VARIACIÓN EN PORCENTAJE DE LA RESISTENCIA A COMPRESIÓN A LOS 14 DÍAS ........................................................................... 96 GRÁFICO 3.15.VARIACIÓN EN PORCENTAJE DE LA RESISTENCIA A COMPRESIÓN A LOS 28 DÍAS ........................................................................... 96 GRÁFICO 3.16.VARIACIÓN EN PORCENTAJE DE LA RESISTENCIA A COMPRESIÓN A LOS 56 DÍAS ........................................................................... 97 GRÁFICO 3.17.CURVA DE RESISTENCIA A COMPRESIÓN DIAMETRAL DEL HORMIGÓN CURADO A TEMPERATURA AMBIENTE. ..................................... 99 GRÁFICO 3.18.RESISTENCIA A COMPRESIÓN DIAMETRAL EN FUNCIÓN DEL TIEMPO, TODAS LAS TEMPERATURAS DE CURADO. .................................. 101 GRÁFICO 3.19.RESISTENCIA A COMPRESIÓN DIAMETRAL EN FUNCIÓN DE LA TEMPERATURA DE CURADO PARA DIFERENTES EDADES. ................. 101 GRÁFICO 3.20.RESISTENCIA A LA COMPRESIÓN DIAMETRAL DE LAS PROBETAS A LOS 28 y 56 DÍAS ...................................................................... 102.

(18) XVIII. GRÁFICO 3.21.ESFUERZO VS DEFORMACIÓN UNITARIA DE LA PROBETA CURADA A 40°C ................................................................................................ 104 GRÁFICO 3.22.MÓDULOS DE ELASTICIDAD, EXPERIMENTAL Y TEÓRICOS ... .................................................................................................... 108 GRÁFICO 3.23.MÓDULO DE ELASTICIDAD VS TEMPERATURA .................. 109 ASTM 469 EXPERIMENTAL Y ACI 318 TEÓRICO ........................................... 109 GRÁFICO 3.24.MÓDULO DE ELASTICIDAD VS TEMPERATURA .................. 109 ASTM 469 EXPERIMENTAL Y ACI 363 TEÓRICO ........................................... 109 GRÁFICO 3.25.MÓDULO DE ELASTICIDAD EXPERIMENTAL VS TEMPERATURA DE CURADO .......................................................................... 106.

(19) XIX. RESUMEN El presente proyecto de investigación, se realiza con el propósito de analizar la influencia que tiene la temperatura de curado en la resistencia a la compresión, la resistencia a la tracción indirecta y sus correspondientes parámetros mecánicos; módulo de elasticidad y el coeficiente de Poisson en el hormigón; mediante el ensayo de probetas cilíndricas curadas por inmersión en agua en condiciones controladas de temperatura, con valores de 10, 15, 20, 25, 30, 35 y 40°C. Para llevar a cabo este análisis, se determinó una mezcla patrón, con una resistencia característica a la compresión de (210Kg/cm2).. Previamente para la elaboración de la mezcla patrón, se realizaron los ensayos correspondientes para determinar cada una de las características de los materiales, y se verificó que cumplan con los requerimientos de las normativas vigentes. Definida la mezcla requerida mediante el método recomendado por el American Concrete Institute (ACI 318S, 2005), se procedió a elaborar probetas cilíndricas de 100X200 mm para realizar los ensayos de compresión simple, tracción indirecta, módulo de elasticidad y coeficiente de Poisson; los ensayos se realizaron a edades de curado de: 3, 7, 14, 28 y 56 días, para apreciar su desarrollo y endurecimiento. Para cada edad de curado se analizaron 5 probetas en cada ensayo, con el fin de obtener una serie de valores que permitan obtener una media representativa de los resultados.. Finalmente, se pudo determinar que la temperatura de curado, bajo condiciones de laboratorio y cumpliendo los procedimientos establecidos en la normativa vigente, influye directamente en el endurecimiento del hormigón; ya que se pudo evidenciar que, a mayor temperatura de curado, el hormigón puede desarrollar mayor resistencia inicial, posteriormente se uniformiza la razón de aumento de la resistencia a compresión durante un periodo de tiempo, y finalmente se desarrolla el endurecimiento por completo rebasando los valores de la resistencia característica establecidos para este proyecto..

(20) XX. ABSTRACT The present research project is carried out with the purpose of analyzing the influence of curing temperature on the compressive strength, the indirect tensile strength and its mechanical parameters; Modulus of elasticity and the Poisson’s Ratio of concrete; Cylindrical specimens were tested by immersion in water under controlled temperature conditions, with values of 10, 15, 20, 25, 30, 35 and 40 ° C. To carry out this analysis, a standard mixture was determined with compressive strength of (210Kg / cm2).. Previously for the elaboration of the concrete, the corresponding tests were made to determine each one of the characteristics of the materials, and verified that they fulfill the requirements of the current norms. Defining the required mix according to the method recommended by the American Concrete Institute (ACI 318S, 2008), 100x200 mm cylindrical specimens were developed to perform the tests of simple compression, indirect traction, modulus of elasticity and Poisson coefficient; The tests were performed at curing ages of: 3, 7, 14, 28 and 56 days, to assess their development and hardening. For each age of curing, 5 specimens were analyzed in each test, in order to obtain a series of values that allow to obtain a representative mean of the results.. Finally, it was determined that the curing temperature, under laboratory conditions and following the established procedures in the current legislation, directly influences the hardening of the concrete; it was possible to conclude that, at a higher curing temperature, the concrete can develop greater initial strength, later the rate of increase of the compressive strength is uniformized over a period of time. Finally, the hardening is developed completely exceeding the values of the resistance Feature set for this project..

(21) XXI. PRESENTACIÓN Los proyectos estructurales requieren de la realización de obras civiles donde, en la mayoría de los casos, se utiliza hormigón, el endurecimiento de éste se ve afectado directamente por las condiciones ambientales a las que está sometido; factores como temperatura y humedad no son controlables por el constructor, pero puede preverse las complicaciones que se pueden presentar por situaciones extremas.. Esta investigación se planteó con el objetivo de conocer la influencia de la temperatura del proceso de curado en los elementos de hormigón; realizando cada proceso requerido de acuerdo a normativa vigente como se describe en los cuatro capítulos de esta investigación:. Capítulo 1 Generalidades: Se establece en esta sección los antecedentes, el planteamiento del problema, objetivos y alcance de esta investigación.. Capítulo 2 Materiales y Metodología: Se describe cada uno de los materiales que se utilizaron para la fabricación del hormigón, los ensayos realizados para su caracterización, además la metodología de ensayo de las probetas cilíndricas para la obtención de las propiedades antes descritas.. Capítulo 3 Análisis de Resultados: Se detalla los resultados que arrojó cada uno de los ensayos, tanto de materiales como de la mezcla patrón, se resumen en tablas y gráficos para su mejor interpretación. Se presenta también el proceso de dosificación y preparación del hormigón.. Capítulo 4 Conclusiones y Recomendaciones: Después de la experimentación y análisis de resultados de la investigación se realizaron las conclusiones y recomendaciones..

(22) 1. CAPÍTULO 1 GENERALIDADES 1.1.. ANTECEDENTES. El hormigón se ha constituido en uno de los materiales a usar, por excelencia, en los proyectos que involucran obras civiles debido a su nobleza, a sus propiedades físicas, características mecánicas y sobre todo al gran abanico de posibilidades que este material permite desarrollar; se habla de hormigón de alta resistencia, hormigón con aditivos especiales, hormigón con poliestireno u otros elementos usados como alternativas para los áridos, etc.. La calidad del hormigón depende en gran parte del ambiente en que se trabaje, de las propiedades de los materiales, de una correcta dosificación y de un adecuado proceso de curado, dentro de los factores interviene también la parte económica, procurando siempre optimizar los recursos; existen normas que recomiendan un cuidado apropiado de cada paso de este proceso como American Society for Testing and Materials (ASTM) o el Instituto Ecuatoriano de Normalización (NTE INEN).. Las características de los lugares donde se realiza ingeniería no son las mismas, y existen elementos que no son controlables al trabajar en obra, es decir, no siempre es posible mantener los estándares establecidos en las normas, es por esta razón que estudiantes y profesionales dedican tiempo para efectuar estudios específicos de las propiedades del hormigón bajo diferentes condiciones e indagar cómo ciertos factores pueden modificar sus características.. El hormigón es una mezcla en distintas proporciones de materiales tales como: agua, cemento y agregados, éste requiere un proceso de curado que permita la reacción entre el material cementante y el agua, sea esta la reacción de hidratación que genera el endurecimiento de la mezcla (Garín, 2012)..

(23) 2. Sea cual fuere el tipo de hormigón con el que se trabaje, es de suma importancia brindarle las condiciones adecuadas de humedad y temperatura, en base a su composición y características, para que pueda desarrollar correctamente sus propiedades y obtener la calidad deseada (Fernández, 2009). En el diseño de la mezcla se debe considerar la cantidad de agua necesaria y suficiente para hidratar los áridos y el cemento, además de proveer agua en el proceso de curado, en obra se riega los elementos de hormigón luego de su fundición, mientras que en laboratorio se procura un curado de las probetas por inmersión, si esta práctica no se realiza, se puede detener la reacción de hidratación, lo que conduce a una mayor porosidad y por ende a una menor resistencia a compresión, por otro lado se puede producir una reducción del volumen de la mezcla provocando la aparición de fisuras en los elementos (Garín, 2012).. El Ecuador no tiene estaciones marcadas como en otros países, además las variables meteorológicas como: temperatura, humedad, precipitación, etc., varían de región a región como se puede observar en los mapas que recopilan la información obtenida por las estaciones del Instituto Nacional de Meteorología e Hidrología (INAMHI) en del año 2016. En el Anexo No. 1, se adjunta el mapa Climas del Ecuador, donde se muestra lo indicado anteriormente.. Esta variación de valores, en el caso de la temperatura, se pueden evidenciar incluso en una misma ciudad y en un mismo día, por poner un ejemplo: la temperatura media anual en la ciudad de Quito es de 13,9°C, empezando en la madrugada con temperaturas que bordean los 10°C, en horas de la tarde este valor se incrementa alcanzando los 25°C y termina por la noche con una temperatura ambiente de 15°C.. Se puede observar a continuación, en la Tabla 1.1 una secuencia diaria del tiempo en dos estaciones ubicadas en la ciudad de Quito, para el 31 de enero y 22 de febrero del 2017, la información se obtuvo de los datos registrados diariamente en la página web del INAMHI. Entre los parámetros que se detallan se puede destacar:.

(24) 3. la cantidad de lluvia, la velocidad y dirección del viento, la presión barométrica, la cantidad de nubes y la temperatura, entre otros. De los cuales se tomó como referencia los valores que se pueden visualizar a la izquierda que corresponden a la temperatura máxima (MAX) y mínima (MIN) diaria.. TABLA 1.1.. SECUENCIA DIARIA DEL TIEMPO, CIUDAD DE QUITO. Elaborado por: Belén Cadena y Pedro Palacios Fuente: INAMHI, Pronóstico del tiempo, Secuencia Diaria. La pregunta que surge es si esta variabilidad de temperatura afecta al proceso de curado de elementos de hormigón y si es así, de qué manera influye en sus características mecánicas. La misma interrogante ha sido planteada por varios investigadores en otros países, como muestra: ·. (Toledano, 2011) Realizó un estudio experimental en Madrid donde se concluye que una temperatura de curado de 36ºC durante las primeras 36 horas de curado provocan una disminución de la resistencia a compresión de aproximadamente un 6% respecto de las curadas a 20ºC..

(25) 4. ·. (Mena, 2012) Presenta una recopilación de la información existente sobre la influencia de condiciones extremas de temperatura sobre las características del hormigón en las diferentes etapas de la mezcla.. ·. Neville (1995), establece que un Hormigón curado a 40°C de modo permanente, alcanza una resistencia a compresión inferior en un 10% a la que, el mismo hormigón alcanza cuando es curado a 20°C.. La información que brindan las mencionadas investigaciones y otras, se puede corroborar o rectificar con los datos obtenidos en el presente estudio experimental, que se ha ajusta a las condiciones reales del medio ecuatoriano.. 1.2.. PLANTEAMIENTO DEL PROBLEMA. En Ecuador se puede encontrar una gran variabilidad climática: desde los páramos, hasta la costa ecuatoriana pasando por la Amazonía, teniendo condiciones incluso extremas de temperatura que pueden ser altas o bajas, como se puede observar en el Anexo No. 1, donde se adjunta el Mapa de isoterma media anual del Ecuador / Serie 1981 – 2010.. A pesar de ello en cada lugar se llevan a cabo proyectos de ingeniería que, sin importar su extensión, requieren de obras civiles para su desarrollo. Esta variable térmica interviene en las diferentes etapas del trabajo con hormigón, representando un factor importante a considerar puesto que pueden modificar las características físicas y mecánicas de la mezcla. Además del factor climático, la temperatura del hormigón, depende de su modo de empleo, que puede ser: hormigón en estructuras, aceras, pavimentos, canchas, hormigón masivo, etc.. Hablando específicamente del curado del hormigón, hay que considerar la importancia del proceso en sí mismo y cómo, un factor externo como la temperatura, podría modificar las propiedades de la mezcla cuando sus valores se encuentran fuera de las recomendaciones de la norma; con respecto a lo antes mencionado el Comité 308 del American Concrete Institute y la Portland Cement.

(26) 5. Association expresan que “el curado tiene una influencia significativa sobre las propiedades del concreto endurecido, tanto en el interior del concreto como en su superficie, tales como la resistencia, permeabilidad, resistencia a la abrasión, estabilidad de volumen y resistencia al hielo-deshielo y a sustancias anticongelantes. El desarrollo de resistencia superficial puede reducirse significativamente cuando el curado es defectuoso"; es por eso que se debe procurar las condiciones adecuadas para la hidratación del hormigón iniciando el proceso de curado lo antes posible.. En base a su composición y características se debe cuidar la humedad y temperatura de curado, para lo cual la norma NTE INEN 1576 recomienda realizar el curado inicial de los cilindros de prueba a temperaturas entre 16°C y 27°C y el curado final a 23°C ± 2°C; acotando que en el curado inicial se pueden utilizar dispositivos de calefacción y enfriamiento para poder cumplir con los requisitos establecidos; procurando que estas condiciones simulen a las del ambiente de la estructura de la obra.. Las condiciones bajo las que se realiza el proceso de curado del hormigón son difíciles de controlar en obra, quedando así bajo la influencia directa de los factores ambientales que dependen mucho de la región en la que se encuentre el proyecto; el valor de la temperatura puede estar fuera de los parámetros que dicta la norma y se busca comprender cuál sería la influencia de este factor sobre las propiedades del hormigón como son: su resistencia a la compresión y parámetros mecánicos, tales como el módulo de Young (E) y el coeficiente de Poisson (μ).. Para entender de mejor manera la influencia de la temperatura de curado y comprobar si los rangos antes señalados permiten obtener, en el hormigón preparado y dosificado acorde a las condiciones de nuestro medio, las propiedades óptimas del concreto a las edades establecidas, se realizarán ensayos en laboratorio de probetas curadas en condiciones preparadas para controlar la temperatura en la que se desarrolle el endurecimiento de la mezcla..

(27) 6. 1.3.. OBJETIVOS. 1.4.. OBJETIVO GENERAL. El presente proyecto de investigación pretende analizar la influencia de la temperatura del curado en la resistencia a la compresión del hormigón y sobre sus parámetros mecánicos como: módulo de Young E y el coeficiente de Poisson μ mediante el ensayo de cilindros curados por inmersión en condiciones controladas de temperatura, con valores de 10, 15, 20, 25, 30, 35 y 40°C; este rango de temperaturas toma en cuenta la gran variabilidad climática que existe en el Ecuador.. 1.5. ·. OBJETIVOS ESPECÍFICOS Cálculo de la dosificación patrón para obtener hormigón con resistencia a la compresión f’c: 210Kg/cm2 con materiales pétreos traídos de la mina de Holcim – Pifo, ubicada en la parroquia de Tumbaco. Se adjunta la ubicación de la mina en el Anexo No. 2.. ·. Implementar un sistema eléctrico capaz de controlar la temperatura de siete piscinas con un rango de variación de ± 2°C por un período de 2 meses.. ·. Preparar probetas cilíndricas de hormigón que serán curadas en piscinas con valores controlados de temperatura desde 10°C hasta 40°C por un período de 2 meses.. ·. Ensayar probetas dosificadas para una resistencia f’c: 210Kg/cm2 para analizar la influencia de las condiciones de curado en la resistencia a la compresión a diferentes edades, se incluye el módulo de Elasticidad y el coeficiente de Poisson.. ·. Realizar un análisis de los resultados obtenidos en los ensayos comparando los valores obtenidos para cada temperatura..

(28) 7. ·. Plantear conclusiones y recomendaciones para el cuidado de la temperatura en el curado del hormigón.. 1.6.. ALCANCE. El tema de estudio se ha escogido al encontrar problemas para alcanzar los valores de resistencia a la compresión en cilindros de hormigón que se han curado en condiciones térmicas no controladas o por lo menos diferentes a las normadas.. Estudios realizados en otros países han documentado una ligera tendencia a la disminución dela resistencia a compresión a largo plazo del hormigón que ha sido sometido a altas temperaturas de curado, en los mismos estudios se observa que las bajas temperaturas de curado provocan una reducción de la velocidad de la reacción de hidratación prolongando el tiempo de curado necesario para alcanzar la resistencia de diseño, (Burón, 2006); con el presente proyecto se pretende observar el comportamiento del hormigón dosificado con los materiales que se utilizan en nuestra cotidianidad y bajo la gama de condiciones que hay en nuestro medio para comparar resultados.. Se realizará una dosificación para un hormigón con resistencia a la compresión (f’c) de 21 MPA con agregado grueso cuyo Tamaño Máximo Nominal es de 1 pulgada y arena con módulo de finura 2.95, ambos traídos de la mina de Holcim - Pifo.. El hormigón será moldeado en probetas cilíndricas de 10 x 20 cm de diámetro y altura respectivamente, que serán sometidos a compresión y tracción indirecta, además permitirán determinar el módulo de elasticidad y el coeficiente de Poisson.. El proceso experimental se realizará en el Laboratorio de Ensayo de Materiales, Mecánica de Suelos y Rocas, controlando las condiciones térmicas mediante el uso de piscinas para el curado de las probetas de hormigón, el sistema que calienta o enfría el agua se controla con una tarjeta previamente programada que le permite.

(29) 8. un rango de variación ± 2°C de temperatura, procurando un valor constante por un período de 2 meses.. El rango de temperatura de curado que se ha considerado para este estudio va desde 10°C hasta 40°C representando la realidad climática de las distintas zonas de nuestro país, de esta manera los resultados del proyecto serán de ayuda para todo el Ecuador, además de incluir valores cercanos a los que establece la norma nacional INEN.. La presente investigación se realiza debido a una preocupación intelectual y profesional permitiendo clarificar de esta manera una rama del diseño de hormigones en la que no se ha profundizado bajo las condiciones prácticas de nuestro medio.. La descripción de los ensayos que se realizarán y la manera de preparar las condiciones para controlar la temperatura de curado servirán de apoyo a futuros proyectos de titulación así también a todo tipo de trabajos que se realicen en el Laboratorio de Ensayo de Materiales, Mecánica de Suelos y Rocas.. En Ecuador se desarrollan un sin número de proyectos de obras civiles que, en su mayoría, utilizan hormigón, los cuales pueden utilizar los resultados de este proyecto de titulación para mejorar la calidad del hormigón.. Los parámetros mecánicos que se determinarán para cada edad y cada temperatura serán de suma importancia para el diseño del hormigón en los distintos usos que se le pueda dar a éste..

(30) 9. CAPÍTULO 2 MATERIALES Y METODOLOGÍA DE ENSAYO 2.1.. INTRODUCCIÓN. Elaborar un hormigón que tenga las características técnicas que se exigen para la construcción de estructuras en ingeniería civil, tales como: resistencia y durabilidad; depende de varios factores, como son los materiales que componen la mezcla. Dichos materiales se encuentran relacionados entre sí de manera muy estrecha, por lo que se determinó cada una de las características técnicas que los describen, para ello se procedió a realizar los ensayos correspondientes a cada uno de los materiales que se utilizaron para la elaboración del hormigón de este proyecto, con el fin de comprobar si cumplen con los requisitos establecidos en las normas nacionales vigentes. Posteriormente los resultados obtenidos permitieron realizar el cálculo de una dosificación adecuada para obtener un hormigón con resistencia a la compresión de f’c: 210 kg/cm2, el mismo que cumplió con las características técnicas de diseño, finalmente se fabricaron probetas cilíndricas para analizar la influencia que tiene la temperatura de curado en la resistencia a la compresión, la resistencia a la tracción indirecta y sus correspondientes parámetros mecánicos; módulo de elasticidad y el coeficiente de Poisson.. 2.2.. AGUA. El agua de mezclado al combinarse químicamente con los diferentes elementos que componen el cemento hidráulico forma la pasta cementante. De la cantidad total utilizada para la elaboración del hormigón, una parte permite la adecuada hidratación del cemento hidráulico y la otra es para darle la suficiente trabajabilidad a la mezcla actuando como lubricante entre las partículas. (Luna, 2014)..

(31) 10. El agua potable es la más recomendada para la producción del hormigón, pero se puede utilizar agua de otras fuentes, siempre y cuando se realice un análisis de impurezas, contenidos orgánicos o sales minerales, como lo recomienda la norma IRAM 1601:2012: “Agua para morteros y hormigones de cemento portland.”. A continuación, se presentan los requisitos químicos que debe cumplir el agua utilizada para la mezcla del hormigón y el curado correspondiente, en la Tabla 2.1.. TABLA 3.1 REQUISITOS QUÍMICOS PARA EL AGUA DE MEZCLADO Y CURADO.. Fuente: Norma IRAM 1601:2012: “Agua para morteros y hormigones de cemento portland.”. En el presente estudio se utilizó agua potable, tanto para la elaboración del hormigón como para el curado, cuya garantía es respalda por la Empresa Pública Metropolitana de Agua Potable y Saneamiento (EPMAPS). Se adjunta las características del agua potable de la ciudad de Quito en el Anexo No. 3.. 2.3.. CEMENTO. El término cemento se aplica a una sustancia en forma de polvo muy fino, compuesto de minerales cristalinos artificiales, que, al mezclarse con el agua, ya sea solo o en combinación de otros materiales como son los agregados gruesos y finos, forma una masa plástica, también denominada pasta..

(32) 11. Según la norma NTE INEN 151: “Cemento Hidráulico. Definición de Términos”. Se denomina cemento hidráulico a aquel cemento que fragua y endurece por reacción química con el agua y es capaz de hacerlo aún bajo el agua. Dentro de los diferentes tipos de cemento hidráulico que se han producido durante el último siglo, se puede destacar el cemento Portland ya que es el más utilizado debido a sus características técnicas y económicas.. Adicionalmente al cemento hidráulico las industrias cementeras agregan un material conocido como puzolana. Según la norma NTE INEN 151: “Cemento Hidráulico. Definición de Términos”. La puzolana en un material Sílico – Aluminoso, el cual por sí solo no tiene ninguna propiedad cementante, pero en presencia de humedad reacciona químicamente el hidróxido de calcio formando un compuesto que tiene propiedades cementantes. Este compuesto es utilizado generalmente para bajar costos de producción, o en lugares donde el contenido de humedad, sales minerales y aguas freáticas en el suelo son muy altas.. En el Ecuador, según la norma NTE INEN 2380: “Cemento Hidráulico. Requisitos de Desempeño para Cementos Hidráulicos”, indica los requisitos específicos de desempeño que deben cumplir los cementos hidráulicos de acuerdo a sus aplicaciones generales o especiales:. ·. Tipo GU: Para construcción general. Este tipo de cemento se utiliza donde el hormigón no requiera propiedades especiales.. ·. Tipo HE: Para uso donde se requiera una alta resistencia inicial.. ·. Tipo MS: Para uso donde se requiera una moderada resistencia a los sulfatos.. ·. Tipo HS: Para uso donde se requiera una alta resistencia a los sulfatos.. ·. Tipo MH: Para uso donde se requiera un moderado calor de hidratación.. ·. Tipo LH: Para uso donde se requiera un bajo calor de hidratación.. En el presente proyecto se utilizó Cemento Portland Puzolánico Tipo IP de la empresa Selva Alegre, que cumple con los requerimientos técnicos descritos en las.

(33) 12. normas NTE INEN 490. “Cementos hidráulicos compuestos. Requisitos.” Y la norma ASTM C 595. “Standard Specification for Blended Hydraulic Cements.”. Se adjunta la ficha técnica del cemento utilizado en el Anexo No. 4.. Para determinar las propiedades y características técnicas del cemento utilizado en este proyecto, se ha realizado los ensayos necesarios, en los cuales se obtuvieron los valores que fueron usados en el cálculo de la dosificación del hormigón patrón.. 2.3.1.. DENSIDAD REAL DEL CEMENTO. La densidad real del cemento, se define como la relación que existe entre el peso y el volumen que ocupa una muestra de cemento, sin considerar el aire que se encuentra entre las partículas, su valor varía desde 2,9 hasta 3,1 (gr/cm3), de acuerdo con (Asocreto, 1997). Para determinar la densidad real del cemento, se procedió acorde al procedimiento indicado en la norma NTE INEN 156: “Cemento Hidráulico. Determinación de la densidad”, utilizando el método del Frasco de Le Chatelier.. Los equipos y materiales que se utilizaron son los siguientes:. Ø Frasco de Le Chatelier. Ø Balanza con sensibilidad de 0.1gramos. Ø Reactivo (Gasolina o Kerosene). Ø Muestra de cemento. Ø Espátula. Ø Embudo.. Procedimiento: Se procedió a introducir una cantidad suficiente de reactivo, en el Frasco de Le Chatelier, hasta una marca que se encuentra en el cuello del frasco entre 0 y 1 cm3,.

(34) 13. se midió temperatura, volumen y peso del frasco con el reactivo dentro, estas son las lecturas iniciales del ensayo.. Posteriormente con la ayuda del embudo y la espátula, se colocó 64 gramos de cemento en el frasco, evitando que el cemento caiga fuera del frasco o que se adhiera a las paredes del mismo. Se verificó que el nivel del reactivo se encuentre en el cuello superior del frasco, entre las marcas 18 y 24 cm3. ENSAYO DE DENSIDAD REAL DEL CEMENTO. Elaborado por: Belén Cadena y Pedro Palacios. Para eliminar el aire atrapado, se hizo rodar el frasco en la palma de la mano, inclinándolo ligeramente, posteriormente se sometió el frasco a Baño María hasta alcanzar la temperatura inicial. Se tomaron las lecturas de volumen y peso del recipiente con reactivo y el cemento. Para determinar la densidad real del cemento se empleó la Ecuación 2.1: !"#$% = &. '( ) & '* +( ) & +*. donde, !"#$% : Densidad real del cemento, (. ,1./0 2.. P1: Peso inicial del frasco + gasolina, (gr).. P2: Peso final del frasco + gasolina + cemento, (gr)..

(35) 14. L1: Lectura de volumen inicial de la gasolina sin cemento, (gr). L2: Lectura de volumen final de la gasolina con cemento, (gr).. 2.3.2.. DENSIDADES APARENTES DEL CEMENTO. De acuerdo con el libro Estudio del Hormigón del Ing. Luna, G. (2014), el peso de un determinado volumen de cemento varía de acuerdo a la compacidad o al grado de compactación que presente. En el cálculo de la densidad aparente del cemento, a diferencia de la densidad real, si se toma en cuenta los vacíos que existen entre las partículas.. Para la realización de este ensayo, se realizó una adaptación al cemento, del procedimiento indicado en la norma NTE INEN: 858: “Áridos. Determinación de la masa unitaria (peso volumétrico) y el porcentaje de vacíos.”.. Los equipos y materiales que se utilizaron son los siguientes: ·. Muestra de cemento.. ·. Moldes cilíndricos.. ·. Calibrador.. ·. Balanza con sensibilidad de 0.1gramos.. ·. Pala pequeña.. ·. Flexómetro.. ·. Espátula.. Procedimiento: Para determinar la densidad aparente, suelta y compactada, se necesita de un molde cilíndrico, de volumen y peso conocidos. Ø En el caso de la densidad aparente suelta, se colocó el cemento dentro del molde, hasta llenarlo completamente, procurando no compactar ni producir vibraciones, y se pesó el molde con el cemento. Como se muestra en la Imagen 2.2..

(36) 15. Ø Para la densidad aparente compactada, se procedió de forma similar colocando el cemento dentro del molde en tres capas iguales, y en cada una de éstas se compactó el cemento, dejando caer el molde 25 veces desde una altura no mayor a 2 cm aproximadamente. Finalmente se tomó el peso del recipiente con el cemento compactado. Proceso que se puede observar en la Imagen 2.3.. ENSAYO PARA DETERMINAR LA DENSIDAD APARENTE SUELTA DEL CEMENTO. Elaborado por: Belén Cadena y Pedro Palacios. ENSAYO PARA DETERMINAR LA DENSIDAD APARENTE COMPACTADA DEL CEMENTO. Elaborado por: Belén Cadena y Pedro Palacios. Para calcular la densidad suelta y la densidad compactada del cemento se utilizaron las Ecuaciones 2.2 y 2.3, respectivamente.. 345 = &&. 645 78. =. 9&:'(;'*2 <>( ?.

(37) 16. 344 =. 644 9&:'( ) '*2 && <>( ? 78. donde,. ,1./0 2. ,344 : Densidad aparente compactada del cemento, ( 1./0 2. 345 : Densidad aparente suelta del cemento, ( 645 : Peso del cemento suelto :,-2. 644 : Peso del cemento compactado :,-2. 78 : Volumen del molde :./0 2 P1: Peso del molde (gr).. P2: Peso del molde + cemento (gr). >: Diámetro interior del molde, (cm). h: Altura interior del molde, (cm).. 2.4.. AGREGADOS. Los agregados o áridos, son materiales pétreos, ya sean de origen natural o artificial, de granulometría variable, los cuales representan alrededor del 75% del peso total del hormigón, según Alexander M. (1996), "Aggregates and the deformation properties of concrete".. De acuerdo con la norma NTE INEN 694. “Hormigón y Áridos para Elaborar Hormigón, Terminología.”, se denomina como:. ·. Árido fino: Material cuyo tamaño está comprendido entre el tamiz 4,75 mm (No.. ·. Árido grueso: Material cuyo tamaño está comprendido entre el tamiz de 4,75. 4) y son retenidas en su mayoría en el tamiz 75 @m (No. 200). mm (No. 4) hasta el tamiz de 6 pulgadas.. En ambos casos para determinar su tamaño y clasificarlo como agregado fino o agregado grueso, se realiza un ensayo de granulometría, de acuerdo al.

(38) 17. procedimiento indicado en la norma INEN 696: “Áridos, Análisis Granulométrico en los Áridos, Fino y Grueso.”, y en la norma ASTM C136: “ Standard Test Method for Sieve Analysis of Fine and Coarse Aggregates.”. Las propiedades que caracterizan la calidad de los agregados están determinadas por: su origen, distribución granulométrica, densidad, forma y tipo de superficie.. El origen de este tipo de agregados puede ser:. ·. De origen natural, como el que se puede encontrar en depósitos de ríos, lagos o en canteras.. ·. De origen artificial, como el que se puede encontrar únicamente en canteras ya que son el resultado de un proceso de trituración de rocas.. Los agregados fino y grueso, que fueron utilizados para el desarrollo de esta investigación provienen de la mina de Holcim-Pifo ubicada al noroccidente de Quito, en la parroquia de Pifo. Se realizaron los ensayos correspondientes para caracterizar cada uno de ellos y comprobar su cumplimiento con la norma NTE INEN 872: “Áridos para hormigón. Requisitos”.. Los ensayos que se realizaron son los siguientes: granulometría, densidades aparentes, pesos específicos y absorción, además en el agregado fino se analizó el contenido de materia orgánica, y en el agregado grueso se determinó la resistencia a la abrasión. Para la selección de la muestra de material, tanto para el agregado grueso, como para el agregado fino, se siguieron las recomendaciones de la norma NTE INEN 695: “Áridos. Muestreo”, la cual tiene como propósito, conseguir que la muestra de material seleccionada, refleje la naturaleza y condición de todo el conjunto al que representa.. Cabe mencionar que para cada uno de los ensayos, tanto para el agregado fino como para el agregado grueso; las muestras de material fueron secadas en el horno a una temperatura de 110°C ± 5°C, durante un periodo de 24 horas, razón por la.

(39) 18. cual, no se realizó el ensayo de contenido de humedad, considerando este valor como %W = 0%.. 2.5.. GRANULOMETRÍA. El ensayo de granulometría o análisis granulométrico de los agregados, tiene como objetivo, determinar cuantitativamente la distribución del tamaño de partículas, así como también, el porcentaje en peso que representa cada tamaño de partículas, que se pueden encontrar en una muestra, tanto para el agregado fino como para el agregado grueso.. Para realizar el análisis granulométrico se procedió a seguir las recomendaciones indiciadas en la norma NTE INEN 696. Se seleccionó una muestra del material, de masa conocida, la cual se pasó por una serie de tamices normados y ordenados en forma descendente. Posteriormente se pesó la cantidad de material retenido en cada uno de los tamices y mediante las Ecuaciones: 2.4, 2.5, y 2.6, se determinó el porcentaje en peso que pasa por cada tamiz. A&B#C#DEFG& = &. '#5G&"#C#DEFG&#D&4$F$&C$8EH &×*JJ '#5G&CGC$%&F#&%$&8I#5C"$. A&B#C#DEFG&$4I8I%$FG = &K&&A&'#5G&"#C#DEFG&?$5C$#&C$8EH A&LI#&'$5$ = *JJ&A ) AB#C#DEFG&$4I8I%$FG. Los resultados de este ensayo disponen en una gráfica en escala semilogarítmica, que se denomina curva granulométrica, ubicando el tamaño de la abertura del tamiz en el eje de las abscisas (escala logarítmica) y el porcentaje que pasa en el eje de las ordenadas (escala aritmética). Para evaluar que el material cumple con lo establecido por la norma NTE INEN 872: “Áridos para hormigón. Requisitos”, la curva granulométrica debe estar dentro de los límites de finura y de grosor.. Adicionalmente se determinó el módulo de finura (MF) con la ecuación 2.7, tanto para el agregado fino como para el agregado grueso; el cual indica la proporción.

(40) 19. de finos que se tienen dentro de una muestra de material. Para determinar este factor se realizó un tamizado, con los tamices de la serie de Tyler los cuales son: 3” (75 mm), 1 ½” (37,50 mm), 3/4” (19 mm), 3/8” (9,5 mm), No. 4 (4,75 mm), No. 8. (2,36 mm), No. 16 (1,18 mm), No. 30 (600 @m), No. 50 (300 @m), No. 100 (150 @m), posteriormente, se determinó la sumatoria de los porcentajes retenidos acumulados en los tamices de la serie de Tyler y se dividió para 100. MN = & 2.5.1.. K&A&'#5G&"#C#DEFG&$4I8I%$FG&#D&%$&5#"E#&F#&OP%#" *JJ. GRANULOMETRÍA DEL AGREGADO GRUESO. En el caso del agregado grueso, se debe conocer el tamaño máximo nominal de las partículas que lo componen, para esto se procedió a tomar una muestra de material, de masa conocida y se realizó un tamizado, con el fin de determinar la malla que retenga del 5% al 25% en peso del material.. Conocido el tamaño máximo nominal, se determinó el tamaño de la muestra de agregado que se necesita para realizar el ensayo de granulometría, con la tabla No. 1 de la norma NTE INEN 696. Además para establecer la serie de tamices utilizada en el ensayo de granulometría, se empleó la tabla No. 2 de la norma NTE INEN 872, la cual indica los requisitos de gradación del árido grueso.. GRANULOMETRÍA DEL AGREGADO GRUESO..

(41) 20. Elaborado por: Belén Cadena y Pedro Palacios. 2.5.2.. GRANULOMETRÍA DEL AGREGADO FINO. Para el agregado fino, la norma antes mencionada establece que se requiere una muestra de material de 300 gramos.. La serie de tamices que se utilizaron en este ensayo, se estableció según las recomendaciones de la norma NTE INEN 872, donde se indica que la serie de tamices es la siguiente: 3/8” (9,5 mm), No. 4 (4,75 mm), No. 8 (2,36 mm), No. 16 (1,18 mm), No. 30 (600 @m), No. 50 (300 @m), No. 100 (150 @m).. Una vez armada la serie de tamices se procedió a verter el material por la parte superior y se agitó manualmente durante 10 minutos aproximadamente, posteriormente se pesó el material retenido en cada uno de los tamices inclusive el material de la bandeja. Si hubiese cualquier pérdida de material, esta no debe exceder el 3% en peso del total del material.. GRANULOMETRÍA DEL AGREGADO FINO..

(42) 21. Elaborado por: Belén Cadena y Pedro Palacios. 2.6.. PESO ESPECÍFICO Y ABSORCIÓN. Conocer el peso específico y la cantidad de agua que pueden absorber los agregados, es fundamental dentro del estudio del hormigón, ya que conocidos estos parámetros, se puede obtener el volumen que estos materiales ocupan en la mezcla.. El peso específico de una muestra de agregado es la relación entre su peso y el volumen que ocupa, cuando sus partículas estén saturadas internamente, pero sin agua en su superficie, condición a la que se le denomina superficie saturada seca (sss).. La absorción de los agregados se define como el incremento de la masa del árido, debido. la penetración de agua en los poros de las partículas durante un. determinado periodo de tiempo, sin incluir el agua adherida a la superficie externa, y se expresa como un porcentaje de la masa seca.. 2.6.1.. PESO ESPECÍFICO Y ABSORCIÓN DEL AGREGADO GRUESO. Para realizar este ensayo, se procedió a determinar el peso de la muestra de material que se debe utilizar, con la ayuda de la Tabla 2.2, tomada de la norma NTE INEN 857: “Áridos. Determinación de la densidad, densidad relativa, y absorción.

Figure

Documento similar

d) que haya «identidad de órgano» (con identidad de Sala y Sección); e) que haya alteridad, es decir, que las sentencias aportadas sean de persona distinta a la recurrente, e) que

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de

Las manifestaciones musicales y su organización institucional a lo largo de los siglos XVI al XVIII son aspectos poco conocidos de la cultura alicantina. Analizar el alcance y

La campaña ha consistido en la revisión del etiquetado e instrucciones de uso de todos los ter- mómetros digitales comunicados, así como de la documentación técnica adicional de

que hasta que llegue el tiempo en que su regia planta ; | pise el hispano suelo... que hasta que el

Hasta en los moros de Granada habríamos de suponer conocimiento de los vaticinios del adivino céltico, si hubiéramos de tener por auténtica la «carta que el moro de Granada sabidor

E Clamades andaua sienpre sobre el caua- 11o de madera, y en poco tienpo fue tan lexos, que el no sabia en donde estaña; pero el tomo muy gran esfuergo en si, y pensó yendo assi

6 Para la pervivencia de la tradición clásica y la mitología en la poesía machadiana, véase: Lasso de la Vega, José, “El mito clásico en la literatura española