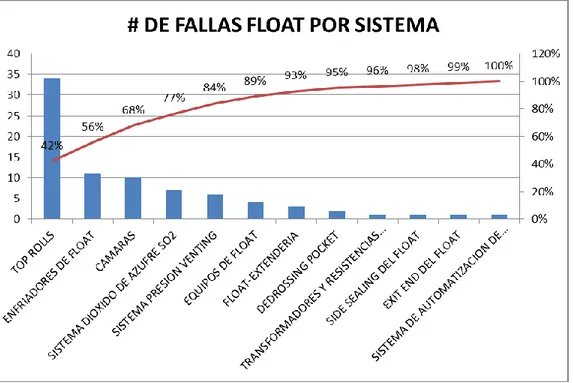

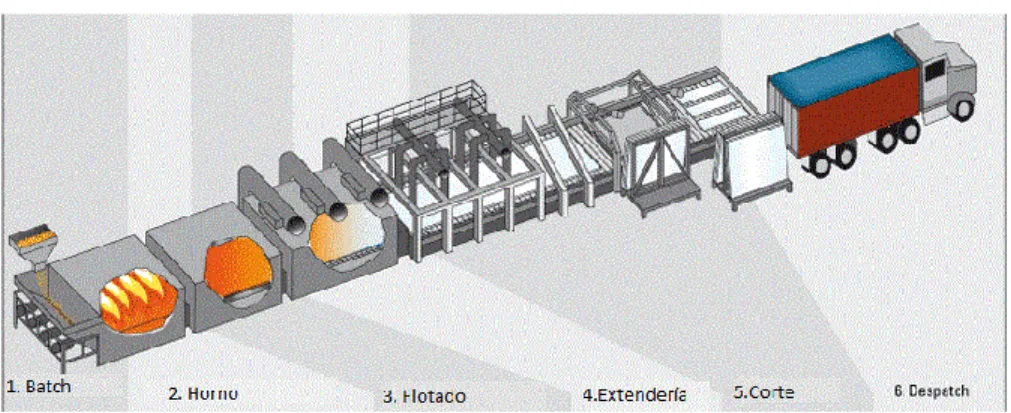

1 DISEÑO DE UN PLAN DE MANTENIMIENTO CENTRADO EN CONFIABILIDAD PARA TOP ROLLS EN VIDRIO ANDINO S.A

Texto completo

Figure

Documento similar

que hasta que llegue el tiempo en que su regia planta ; | pise el hispano suelo... que hasta que el

Abstract: This paper reviews the dialogue and controversies between the paratexts of a corpus of collections of short novels –and romances– publi- shed from 1624 to 1637:

Missing estimates for total domestic participant spend were estimated using a similar approach of that used to calculate missing international estimates, with average shares applied

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,

Polígon industrial Torrent d'en Puig. Polígonindustrial de Can

La combinación, de acuerdo con el SEG, de ambos estudios, validez y fiabilidad (esto es, el estudio de los criterios de realidad en la declaración), verificada la

En cuarto lugar, se establecen unos medios para la actuación de re- fuerzo de la Cohesión (conducción y coordinación de las políticas eco- nómicas nacionales, políticas y acciones

El contar con el financiamiento institucional a través de las cátedras ha significado para los grupos de profesores, el poder centrarse en estudios sobre áreas de interés