México DF.

OBJETIVO.

México DF.

JUSTIFICACIÓN.

En la producción del esmalte cerámico de una empresa llamada Cerámicos

San José, principalmente al inicio del proceso, se detectó que las variaciones

de caudal en la válvula de control hacen que el esmalte para cerámico no

cubra con los requerimientos necesarios, esto debido a cambios de nivel el

contenedor de combustible, el caudal de combustible necesario para la

fundición están sujetas a perturbaciones ya que toda la planta está alimentada

del mismo contenedor.

La calidad del producto se ha visto afectada ya que no cumple con los

requerimientos específicos del cliente, esto debido a cambios de nivel del

contenedor de combustible que provocan perturbaciones, esto se debe a que el

contenedor del combustible empleado para la producción del esmalte

cerámico, no tiene ningún tipo de control, este se llena y consume de forma

irregular o no constante.

La calidad que ha estado buscado la empresa en el esmalte cerámico, mejora

la competitividad de sus productos y productividad de operación. Las

perturbaciones ocasionan que la calidad del esmalte presente error, esto es

gránulos en la frita cerámica sin fundir.

México DF.

En un lazo retroalimentado, todo producto que no cumpla las características

mínimas para decir que es correcto, será eliminado, sin poderse corregir los

posibles defectos de fabricación que podrían evitar esos costos añadidos y

desperdicios de material. La diferencia de caudal, debida a la falta de control

en la variable manipulada, ocasiona defectos que son detectados ya que el

proceso dio por terminado.

La fundición, del esmalte cerámico, siendo este el primer proceso, requiere de

mayor atención ya que es el primer proceso para la fabricación del esmalte, el

resto de los procesos, para obtener el producto final, dependen de la fundición.

México DF.

INTRODUCCIÓN.

Los trabajos de control contribuyen a modificar los aspectos físicos de la

obra que se esta realizando. Ayudan a cambiar la funcionabilidad y a

resolver acciones que se consideran problemáticas, es decir que no

contribuyen al objetivo de control.

Las aplicaciones que se realizan nos permiten visualizar el

funcionamiento real físico de los componentes integrados en el sistema de

control, esto permite visualizar el comportamiento de nuestro sistema de

control, la secuencia con la que esta operando, los tipos de conexiones que

esta requiere etc.

La automatización no solo resuelve problemas de control sino que

contribuye a la mejora de calidad de trabajo de las personas que muchas

veces están en contacto con secuencias de operación incomodas, es decir

que cause un efecto físico doloroso al ejecutar su labor.

México DF. Página i

ÍNDICE.

CAPITULO

1

OBJETIVO. ... 3

Controlar la temperatura de un horno de elaboración de esmalte cerámico utilizando un algoritmo y estrategia de control para asegurar la calidad de producto. ... 3

JUSTIFICACIÓN. ... 4

1.0 ORÍGENES. ... 1

1.2 INTRODUCCIÓN A LAS PASTAS Y ESMALTES CERÁMICOS. ... 2

1.3 PASTA CERÁMICA. ... 2

1.4 SECADO. ... 4

1.5 COCCIÓN. ... 5

1.6 ESMALTE. ... 6

1.7 DEFECTOS EN LOS ESMALTES... 8

1.7.1 Cuarteo. ... 8

1.7.2 Saltado del esmalte. ... 9

1.7.3 Recogido del esmalte. ... 9

1.7.4 Pinchado del esmalte. ... 10

1.7.5 Reventado del esmalte. ... 10

1.7.6 Piel de Naranja. ... 11

1.8 TIPOS DE ESMALTE. ... 12

1.8.1 Esmalte alveolado o tabicado. ... 13

1.8.2 Esmalte vaciado o campeado. ... 13

1.8.3 Esmalte de bajo-relieve. ... 14

1.8.4 Esmalte traslúcido o transparente. ... 14

1.8.5 Esmalte pintado o de pintores. ... 14

1.8.6 Esmalte de aplicación. ... 14

1.8.7 Esmalte cuadriculado. ... 14

2.0 ANÁLISIS DEL PROCESO Y DETECCIÓN DEL PROBLEMA. ... 15

2.1 DESCRIPCIÓN DE LA PROBLEMÁTICA. ... 15

2.3 CONTROL DE LA TEMPERATURA DEL HORNO DE FUNDICCION. ... 17

2.3.1 Lazo cerrado ... 17

2.3.2 Lazo cerrado con control PID. ... 21

2.4 TIEMPO MUERTO. ... 25

3.0 SOLUCIÓN PROPUESTA. ... 31

3.1 CONTROL EN LA TEMPERATURA DEL HORNO DE FUNDICIÓN. ... 32

México DF. Página ii

3.2.1 Características del control realimentado. ... 34

3.3 CONTROL EN CASCADA. ... 35

3.4 PROBLEMA EN EL HORNO DE FUNDICIÓN DE ESMALTE CERÁMICO. ... 36

3.5 DETECCIÓN DE VARIABLES DE PROCESO PARA EL CONTROL EN CASCADA. ... 37

3.5.1 Variable controlada. ... 37

3.5.2 Variable manipulada. ... 37

3.6 ESTRATEGIA DE CONTROL EN CASCADA. ... 38

3.7 ELEMENTOS FÍSICOS O HARDWARE. ... 41

3.7.1 Válvula solenoide. ... 41

3.8 TRANSDUCTOR... 43

3.8.1 Definición. ... 44

3.8.2 Conceptos básicos transductores de temperatura. ... 45

3.9 SENSORES INFRARROJOS. ... 47

3.9.1 Sensores de temperatura infrarrojos. ... 47

3.10 MEDIDOR DE FLUJO DE PROCESO. ... 54

3.10.1 Factores para la elección del tipo de medidor de fluido. ... 54

3.10.2 Campo de aplicación. ... 56

3.11 PROCESO DE CONTROL Y ADQUISICIÓN DE DATOS. ... 58

3.11.1 Definiciones. ... 58

3.12 TOPOLOGÍA DE REDES FRECUENTEMENTE USADAS. ... 63

3.12.1Redes de araña ... 64

3.12.2Redes de árbol. ... 64

3.12.3 Redes de bus. ... 65

3.12.4 Redes de anillo. ... 66

3.13 TOPOLOGÍAS FÍSICAS TENEMOS. ... 66

3.13.1 Topología de BUS / Linear Bus. ... 67

... 68

3.13.2 Cable USB. ... 68

3.13.3 Como Funciona. ... 68

3.14 DEFINICIÓN DEL PLAN DE MANTENIMIENTO. ... 73

3.15 PLAN DE MANTENIMIENTO PARA EL HORNO DE FUNDICIÓN. ... 74

4.0 DISEÑO Y PROGRAMACIÓN. ... 80

4.1 INTRODUCCIÓN A HMI (INTERFAZ HOMBRE MÁQUINA). ... 80

4.2 CONTROL EN LA TEMPERATURA DEL HORNO DE FUNDICIÓN. ... 81

4.3 SIMULINK. ... 81

4.4 LABVIEW. ... 82

4.5 LOS BENEFICIOS DE LA PROGRAMACIÓN GRÁFICA EN NI LABVIEW... 82

5.0 COSTOS. ... 87

México DF. Página iii

5.2 COSTOS INDIRECTOS. ... 88

5.3 IMPACTO ACTUAL. ... 89

6.0 EXPLICACIÓN DE RESULTADOS OBTENIDOS. ... 92

6.1 INICIO DEL PROCESO. ... 92

6.2 PROCESO DE FUNDICIÓN. ... 93

6.3 SIMULACION DEL PROCESO. ... 93

6.4 PERTURBACIONES. ... 93

6.5 CONTROL EN CASCADA. ... 93

6.6 SIMULACION DE LA RESPUESTA CONTROLADA. ... 94

México DF. Página iv

ÍNDICE DE FIGURAS, TABLAS Y ECUACIONES.

FIGURAS.

CAPITULO

1

FIGURA 1.1FIGURA ANTIGUA. ... 1

FIGURA 1.2MODELADO CON MATERIA PARA ESMALTE CERÁMICO... 3

FIGURA 1.3BRIQUETA DE PASTA. ... 4

FIGURA 1.4BOTÓN DE MATERIAL PARA ESMALTE ANTES Y DESPUÉS SU COCCIÓN. ... 7

FIGURA 1.5APLICACIÓN DE ESMALTE. ... 7

FIGURA 1.6CUARTEO EN ESMALTE CERÁMICO. ... 8

FIGURA 1.7SALTADO DE ESMALTE CERÁMICO. ... 9

FIGURA 1.8RECOGIDO DE ESMALTE. ... 9

FIGURA 1.9PINCHADO DE ESMALTE CERÁMICO. ... 10

FIGURA 1.10REVENTADO DE ESMALTE. ... 10

FIGURA 1.11PIEL DE NARANJA. ... 12

FIGURA 1.12TIPOS DE APLICACIONES DE ESMALTES. ... 12

FIGURA 1.13PLACA DE LA DORMICIÓN EN LA QUE SE UTILIZA ESMALTE DE BAJO-RELIEVE... 13

CAPITULO

2

FIGURA 2. 1 CONTROL EN LAZO CERRADO SIN CONTROLADOR PID. ... 18FIGURA 2.2ELEMENTO FINAL DE CONTROL MANUAL. ... 19

FIGURA 2.3DIAGRAMA DE BLOQUE DEL CONTROL EN LAZO CERRADO SIN PID. ... 20

FIGURA 2. 4 GRAFICO DEL CONTROL SIN PID. ... 20

FIGURA 2. 5 DIAGRAMA DTI CON EL CONTROLADOR PID. ... 21

FIGURA 2.6DIAGRAMA DE BLOQUES CON EL CONTROLADOR PID... 22

FIGURA 2.7GRAFICA DEL SISTEMA CONTROLADO CON PID. ... 22

FIGURA 2. 8 CONTROL DE TEMPERATURA DEL HORNO CON PERTURBACIÓN EN LA VARIABLE MANIPULADA. .... 24

FIGURA 2. 9 GRAFICA DE LA TEMPERATURA DEL HORNO CON PERTURBACIÓN EN LA VARIABLE MANIPULADA. 24 FIGURA 2.11GRAFICAS CORRESPONDIENTES AL ANÁLISIS YA MENCIONADO. ... 29

CAPITULO

3

FIGURA 3.1DIAGRAMA BÁSICO DE CONTROL LAZO CERRADO. ... 33FIGURA 3.2CONTROL EN CASCADA. ... 36

FIGURA 3.3CONTROL ANTE LA PERTURBACIÓN. ... 39

FIGURA 3.4VÁLVULA DE CONTROL. ... 42

FIGURA 3.5DIAGRAMA DE LA VÁLVULA DE CONTROL. ... 43

FIGURA 3.6PIRÓMETRO RADIOACTIVO. ... 48

FIGURA 3.7FUNCIONAMIENTO DEL TRANSDUCTOR DE TEMPERATURA. ... 50

FIGURA 3.8FABRICANTE. ... 50

FIGURA 3.9RANGOS DE OPERACIÓN. ... 51

FIGURA 3.10PIRÓMETRO ACTUAL. ... 52

FIGURA 3.11DIFERENTES TIPOS DE CONEXIONES. ... 53

FIGURA 3.12MAG5000 CAUDALIMETRO. ... 57

FIGURA 3.13VISTA REAL. ... 57

FIGURA 3.14NIUSB6212 ... 62

FIGURA 3.15CONEXIONES DE BUS. ... 68

FIGURA 3.16PIRÁMIDE DE BUS. ... 69

FIGURA 3.17USB. ... 70

FIGURA 3.18DIAGRAMA DE CONEXIONES FINAL. ... 72

[image:10.612.86.529.158.710.2]México DF. Página v

FIGURA 4.2CASCADA CON PERTURBACIÓN Y LAZO CERRADO CON PERTURBACIÓN. ... 85

CAPITULO

5

FIGURA 5.1COSTOS. ... 88FIGURA 5.2PERTURBACIONES EN EL SISTEMA CAUSAN IMPACTO DIRECTO EN LA CALIDAD DEL PRODUCTO. ... 90

FIGURA 5.3CONTROL EN CASCADA REDUCE COSTOS, MEJORA LA CALIDAD. ... 91

TABLAS.

TABLA3.1SENSORES DE TEMPERATURA. ... 47TABLA3.2PLAN DE MANTENIMIENTO. ... 75

TABLA3.3PLAN DE MANTENIMIENTO PARA EL HORNO DE FUNDICIÓN. ... 78

TABLA3.4HORARIOS DE MANTENIMIENTO. ... 79

ECUACIONES.

ECU.2.1 ... 25ECU.2.2 ... 25

ECU.2.3 ... 26

ECU.2.4 ... 28

ANEXO A………

...

………...1

APÉNDICE.

Apéndice A………..I

Apéndice B………..II

Apéndice

C………..III

México DF.

CAPITULO 1

[

ANTECEDENTES.

]

México DF. Página 1

1.0 ORÍGENES.

El origen del esmalte cerámico se halla íntimamente ligado a los inicios de la metalurgia, con la escasez de los elementos puros nativos, obligó a usar el horno cerámico para diversas pruebas. Ello se desprende del hecho de que las turquesas o azules que se encuentran en el Egipto de principios de la era dinástica, han sido compuestos de cobre.

En Egipto, donde poco después aparecen los esmaltes de sodio-cobre, en los comienzos de la era dinástica.

Son pequeños objetos esmaltados, cuentas, figurillas, amuletos etc. sobre el 2.600 a. C. aparecen revestimientos para uso constructivo, con esmaltes turquesas o azulados, de donde nace la tradición oriental que enlaza la cerámica con la arquitectura y que culminará luego en el Islam.

Y hacia el 1.200 a. C. ya surgen piezas cerámicas de mayor tamaño, como ejemplo se muestra en la figura 1.1 que se encuentra en la siguiente página.

El esmalte arqueológicamente atestiguado más antiguo, es un vidriado alcalino compuesto a base de carbonato de sodio o de bórax más cuarzo, y coloreado con carbonato de cobre.

México DF. Página 2

En una tablilla de arcilla cocida Asiría, que se guarda en el British Museo, se halla escrita la fórmula de un esmalte de plomo y cobre (verde), de Babilonia, nos relata el procedimiento desde la extracción de la mina zuku-glass.

1.2 INTRODUCCIÓN A LAS PASTAS Y ESMALTES CERÁMICOS.

Tabiques, floreros, vajillas, pisos, lavabos y sanitarios, entre otros, son productos de cerámica. En la actualidad, esta industria en nuestro país enfrenta una dura competencia en el mercado mundial, ya que a pesar de que la cerámica popular tiene una gran tradición a nivel industrial, no ha logrado un buen desarrollo.

La mayoría de las líneas de negocios de este sector enfrentan una fuerte competencia en el mercado, por lo que se deberían buscar estrategias para que los productores de cerámica invirtieran en nuevas plantas, en automatización y capacitación de personal, con el objetivo de lograr una mayor calidad y reducir las pérdidas económicas.

La capacitación continua permitirá a pequeños productores conocer la forma de manipular las pastas y los esmaltes de manera más técnica, ya que la comprensión de su comportamiento y el conocimiento sobre las pruebas para conocerlo son esenciales si se quiere fomentar el desarrollo. A continuación se explica que es y cómo se prueban las pastas y esmaltes cerámicos.

1.3 PASTA CERÁMICA.

Ésta se obtiene de la mezcla de distintas arcillas y sustancias. Una vez que se han elegido las materias primas que conformarán la pasta, se mezclan, se trituran y se efectúa la conformación o moldeado de piezas.

México DF. Página 3

Luego viene la fase de cocción, en donde se pretende conseguir la máxima densidad aparente que proporcione a la pieza cerámica las características físicas, químicas y térmicas que de ella se espera. Así pues, y a grandes rasgos, el proceso cerámico es sinónimo de densificación, la cual, se logra con el conformado y la cocción.

Para diseñar correctamente la pasta se debe tener información sobre las materias primas disponibles, las propiedades del producto a fabricar y las características del proceso de fabricación. El acabado depende de:

La composición y estructura de la arcilla.

Las condiciones de cocción: temperatura y su perfil en tiempo y atmósfera del horno.

El colorante añadido (si se usa esta técnica).

Las arcillas que contienen óxido férrico, tienen un color rojo.

A medida que se aumenta la temperatura de cocción el color se oscurece, en parte porque una parte del óxido férrico se convierte en magnetita, que es de color negro. La figura 1.2 muestra un modelado con acabado.

México DF. Página 4

En las arcillas calcáreas, la alteración del color (del rojo hacia amarillo) depende del contenido en carbonato de calcio.

1.4 SECADO.

Cuando la pasta cerámica ha sido moldeada con la forma deseada, debe tratarse para eliminar el exceso de agua. Para ello se somete a un secado, el cual es un fenómeno en donde el agua de humedad emigra a la superficie para su evaporación. A medida que avanza el secado, las partículas se van aproximando y la contracción aumenta.

Entonces, se va eliminando el agua que se encontraba tanto absorbida como en los poros, van apareciendo poros vacíos. La suma del volumen de poros más el volumen de arcilla seca equivale a la dimensión final de la pieza.

El ceramista no suele tomar en cuenta el volumen, sino la contracción lineal que a efectos prácticos es lo mismo. Para ello, utiliza distintas pruebas, una de ellas consiste en moldear una pieza en forma de paralelepípedo y hacer marcas antes y después del secado con el fin de medir la contracción, como se observa en la figura 1.3 que se encuentra en la siguiente página. También pesa la pieza antes y después del secado con lo cual puede estimar la plasticidad.

México DF. Página 5

Durante el secado, también puede ser determinada la curva de Bigot. Estas curvas permiten conocer el comportamiento al secado (ubicación del punto crítico, declive de la curva porciento de contracción con porciento de humedad).

Una vez determinada la curva de Bigot, el cruce entre las prolongaciones de los tramos correspondientes a la primera y segunda etapa de secado corresponde a la llamada humedad crítica. Este punto depende únicamente de la pasta y debe determinarse en cada caso.

1.5 COCCIÓN.

La cocción cerámica es un proceso de densificación. El calor que llega a la pasta sirve para desencadenar todo un conjunto de reacciones, entre las que cabe distinguir: Reacciones químicas, porosidad, Transformaciones cristalinas polimórficas, producción de micro grietas.

El proceso de cocción se inicia con reacciones en estado sólido: rotura de enlaces químicos, descomposición de minerales y formación de puentes de unión. Más tarde se inicia la generación de líquido, ya que una parte de los componentes funden. Todo ello conduce a una densificación de la masa y el cuerpo adquiere una rigidez que le confiere las propiedades esperadas.

En la etapa de calentamiento de la pieza, la periferia está más caliente que el interior, así pues, existe un gradiente de temperatura que provoca una deformación. Durante el enfriamiento, el fenómeno es el contrario.

Ahora la temperatura mayor se halla en el núcleo y las fuerzas exteriores quedan sometidas a tracción, esfuerzo mecánico que la cerámica resiste con mucha dificultad. De ahí el hecho que sean más frecuentes las roturas en el enfriamiento que en el calentamiento.

México DF. Página 6

1.6 ESMALTE.

El esmalte o barniz es una suspensión líquida de minerales muy finamente molidos, y que se aplica a las piezas cerámicas, por lo general una vez que ésta ha tenido un pre cocido por medio de pincel, baño de inmersión, o aspersión con algún tipo de pistola, spray o soplete. Estas piezas barnizadas se queman nuevamente en el horno, hasta la temperatura necesaria para obtener la fusión de la mezcla de los ingredientes, la mezcla se convierte entonces en un recubrimiento vítreo firmemente adherido al cuerpo de arcilla.

Existen diversas maneras de clasificar los esmaltes: de alta o baja temperatura, según la temperatura a que deban llegar para alcanzar su punto de madurez; plúmbicos (de plomo), alcalinos o feldespáticos según los fundentes utilizados en su preparación; también podemos distinguirlos según su textura, aspecto visual o táctil, en barnices mates, cristalinos, transparentes, opacos, semimates, satinados, iridiscentes y otros.

Para diseñar un esmalte se prueba con distintas fórmulas Seger para conocer el comportamiento del esmalte. La fórmula de Seger se utiliza para expresar la composición de los esmaltes cerámicos. Para calcularla los óxidos se clasifican en básicos, anfóteros y ácidos y se indica la cantidad de sustancia de cada tipo de óxido con respecto a un mol de óxidos básicos totales.

México DF. Página 7 Figura 1. 4Botón de material para esmalte antes y después su cocción.

Una vez aplicado, debe darse tiempo para que seque antes de someterlo a la cocción; en caso contrario la humedad superficial al evaporarse bruscamente puede provocar que el esmalte se abra, separe, desconche o se formen burbujas.

La Frita es un Barniz parcial o completo, fundido en el horno hasta alcanzar la condición de vidrio, enfriado y luego molido. Luego se usa para esmaltar piezas o en la preparación de otros barnices. Con este procedimiento se elimina la toxicidad del plomo y la solubilidad de los fundentes alcalinos. La aplicación del esmalte cerámico por los artesanos o compañías de inmuebles sanitarios es la última aplicación del proceso como se puede observar en la figura 1.5 que se muestra a continuación.

México DF. Página 8

El fundente se agrega al esmalte además de la sílice y la alúmina, para lograr que el punto de fusión sea más bajo, esto es, reduce la temperatura de maduración de las dos primeras.

Según las temperaturas que se deseen alcanzar, los compuestos que se agregan como fundentes varían: el plomo y los álcalis para las temperaturas más bajas, y el sodio y el potasio de los feldespatos para las altas.

1.7 DEFECTOS EN LOS ESMALTES.

Los defectos en la calidad del producto final, han estado afectando la economía de la empresa ya que estos defectos hacen que los requerimientos de los compradores no sean cubiertos, es decir, que no se alcanza el objetivo de calidad. A continuación se presentan la descripción de alguno de estos defectos causados por la falta de control ante perturbaciones en la variable manipulada.

1.7.1 Cuarteo.

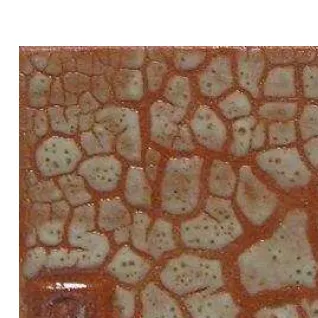

[image:20.612.219.396.496.687.2]Se caracteriza por la aparición de finas rajaduras en la superficie vidriada. Este defecto se debe a que el coeficiente de dilatación del esmalte utilizado es excesivamente alto respecto al coeficiente de la pasta cerámica. Un ejemplo se muestra en la figura 1.6.

México DF. Página 9

1.7.2 Saltado del esmalte.

[image:21.612.226.385.542.701.2]Es el defecto inverso del cuarteo y es producido cuando el coeficiente de dilatación del esmalte es muy bajo respecto a la pasta. Se detecta por partes de vidriado que saltan o se despegan, particularmente en superficies curvas y bordes. Este problema, generalmente es causado por defecto de la pieza previamente cocida, por alto contenido de cuarzo o por estar muy finamente molido. Un ejemplo se muestra en la figura 1.7.

Figura 1. 7Saltado de esmalte cerámico.

1.7.3 Recogido del esmalte.

El esmalte se recoge dejando ver la pasta como si este no hubiera sido ―mojado‖ por el

esmalte. Un ejemplo se muestra en la figura 1.8. El problema es debido, a veces, a que el tamaño de partícula de esmalte es muy pequeño respecto al de los granos sintetizados de la pasta previamente cocida.

México DF. Página 10

1.7.4 Pinchado del esmalte.

[image:22.612.229.385.244.399.2]Se detecta como pequeños poros en la superficie ya vitrificada. Es muy frecuente por causas de contaminación de pequeñas partículas de suciedad. Pero en muchos casos son varios los motivos que producen este problema. Un ejemplo se muestra en la figura 1.9.Así, aparece pinchado cuando la pieza de pasta esta excesivamente cocido; cuando el caolín o arcillas como aditivo de molienda en el esmalte contienen laminillas de mica, si el agua es muy dura, cuando hay gases en el horno, cuando se utilizan esmaltes muy viscosos.

Figura 1. 9Pinchado de esmalte cerámico.

1.7.5 Reventado del esmalte.

Ocurre cuando el esmalte ya vitrificado salta como si reventara en pequeñas áreas o zonas, dejando ver el material en el que el esmalte se aplica. El defecto se debe siempre a que la pasta contiene granos de cal. Un ejemplo se muestra en la figura 1.10.

[image:22.612.228.384.558.700.2]México DF. Página 11

1.7.6 Piel de Naranja.

La superficie vitrificada no está lisa, presenta un defecto como de pequeños granos u olas, similar al efecto que le da nombre.

Este problema la mayoría de las veces aparece cuando el esmalte es aplicado por pistola. El volumen del aire de atomización por unidad de volumen de esmalte es el factor predominante, también puede influir en el ángulo de incidencia, que debe ser de 60° o más.

Se puede identificar fácilmente cuando la pieza quedo cruda o fue sobrecosida. Las piezas crudas se caracterizan por:

Presentar pequeños cráteres en la superficie del vidriado como consecuencia de un hervido incompleto.

Pinchado, indicando de falta de maduración del esmalte. Falta de brillo.

Falta de estirado.

Mal desarrollo de los colores de los esmaltes si estos son coloreados. Cuarteo.

Las piezas sobrecosidas se caracterizan por:

Pobre desarrollo de colores o colores atacados por el esmalte muy fluido.

Esmalte corrido por exceso de fluidez.

Piezas deformadas por exceso de temperatura.

Superficie del esmalte con pequeñas burbujas, ampollas, falta de brillo,

piel de naranja.

México DF. Página 12 Figura 1. 11 Piel de naranja.

1.8 TIPOS DE ESMALTE.

Es importante tener en consideración que los esmaltes que la empresa elabora, están clasificados por temperatura de fundición, por esto, los valores de consignas serán distintos para las diferentes cargas para fundición. La temperatura es seleccionada con respecto al esmalte que se vaya a ser procesado en el horno de fundición.

La idea de fundir diferentes esmaltes para cerámicos es con la finalidad de abarcar más mercado de aplicación en materiales. Existen diferentes materiales que requieren de la aplicación de esmalte para su venta, uso sanitario, domestico, industrial etc. En la figura 1.12 se muestran diferentes tipos de materiales de aplicación de esmalte cerámico.

[image:24.612.217.395.498.676.2]México DF. Página 13

Debido a que todas las fritas cerámicas son empleadas para diferentes tipos de esmaltes, los tiempos de fundición y temperaturas son también distintos para cada carga de esmalte cerámico lista para la fundición. A continuación se presentan diferentes tipos de esmaltes cerámicos.

Se conocen diversas formas y maneras de esmalte en la decoración de joyas y muebles y en la formación de dibujos y figuras con el mismo, las cuales se caracterizan por el distinto procedimiento que en la operación se ha seguido como ejemplo se muestra en la figura 1.13.

1.8.1 Esmalte alveolado o tabicado.

Colisioné de los franceses, llamado así porque se obtiene depositando la masa vitrificable en alvéolos o compartimentos formados por láminas de oro adheridas por un canto o borde al objeto metálico que se trata de ornamentar, las cuales marcan el contorno y líneas principales de las figuras.

1.8.2 Esmalte vaciado o campeado.

Champlevé que es una simplificación del precedente del que se diferencia en que los alvéolos están excavados en el espesor del metal y forman el campo.

México DF. Página 14

1.8.3 Esmalte de bajo-relieve.

De basse-taillé, que se logra cincelando una plancha u objeto metálico en finos relieves y cubriéndolos luego con esmalte de color y en polvo para que al someterlo a la acción del fuego quede la sustancia vítrea depositada en los surcos.

1.8.4 Esmalte traslúcido o transparente.

Que puede ser el anterior y también el que se deposita sobre fondos de oro o de plata para darles brillo.

1.8.5 Esmalte pintado o de pintores.

Lleva figuras pintadas sobre una placa lisa (o previamente esmaltada) y sometida de nuevo a la fusión, apareciendo el conjunto como un verdadero cuadro de pintura sobre fondo blanco.

1.8.6 Esmalte de aplicación.

Que sencillamente consiste en un esmalte alveolado, hecho fuera de la pieza que con él se adorna y aplicado a ella como si se tratara de engastarle una piedra preciosa.

1.8.7 Esmalte cuadriculado.

México DF.

CAPITULO 2

[

DETECCIÓN DEL

PROBLEMA.

]

México DF. Página 15

2.0 ANÁLISIS DEL PROCESOY DETECCIÓN DEL PROBLEMA.

En el comienzo no se consideraron las perturbaciones que la variable que se estaba manipulando tenía a causa de una diferencia de caudal, esta diferencia era ocasionada por falta de control en el caudal del contenedor del combustible. Los diferentes procesos que se requiere para la obtención del producto final, están alimentados del mismo contenedor que el horno de fundición, por esta razón las variaciones de caudal en la variable manipulada provocan perturbaciones que afectan en el periodo de fundición.

El control automático (PID) que en un principio se implementó, corrigió el offset que el sistema está creando, pero dado a la perturbación arriba mencionada el control PID no cubre con las exigencias de la producción, es decir , no cubre con el objetivo de control.

El controlador establece la consigna principal (que es la temperatura de fundición del esmalte) en función de la cual se genera la señal de salida que determina la posición de la válvula, esta a su vez, ajusta el caudal, que es la variable manipulada, para que al actuar sobre el proceso se alcancen unas nuevas condiciones de operación similares a las deseadas.

2.1 DESCRIPCIÓN DE LA PROBLEMÁTICA.

La falta de control en la fundición de esmalte cerámico provoca defectos en la calidad final de esmalte, los defectos más sobresalientes fueron mencionados en el capitulo 1.

México DF. Página 16

El horno por el que circula el material cerámico que se va a fundir por medio de un calentamiento, responde con una temperatura de salida, esta está en función con el caudal en la línea de del flujo de combustible que se le está suministrando, haciendo que la fundición de comienzo para lograr que en la salida obtengamos cristal líquido o esmalte cerámico en forma líquida.

Las constantes de tiempo y T1 y T2 así como las constantes de tiempo muerto o retardo Tm y ganancias Kp, Ku Km, fueron datos que se obtuvieron del resultado del modelado ya planteado por un ingeniero de procesos. Confiando en que los valores ofrecidos por esta persona sean reales, las funciones de transferencia, que contiene estos valores, serán analizadas para poder observar su respuesta dinámica.

T1 y T2 = Constantes de tiempo.

Tm = Tiempo muerto.

Kp Ku Km = Ganancia estática.

La diferencia de caudal con el tiempo, provoca una perturbación, esta perturbación es una señal a afecta negativamente el valor de la salida de nuestro sistema controlado, esta perturbación es originada en la variable manipulada, por lo tanto es una perturbación externa y se considera como una perturbación de entrada.

México DF. Página 17

2.3 CONTROL DE LA TEMPERATURA DEL HORNO DE

FUNDICCION.

2.3.1 Lazo cerrado.

En cualquier sistema de control en lazo cerrado, la salida se compara con la entrada de referencia. Por tanto a cada entrada de referencia le corresponde una condición operativa fija, como resultado, la precisión del sistema depende de la calibración.

Ante la presencia de perturbaciones en la variable manipulada, un sistema de control en lazo cerrado, no realiza ninguna acción correctora. En la práctica, el control en lazo cerrado sólo se utiliza cuando no se conoce la relación entre la entrada y la salida y si no hay perturbaciones en la variable que estamos manipulando, en caso de que existan perturbaciones se tiene que recurrir otra estrategia de control.

Para corregir este problema se optó por establecer un control realimentado (feedback) o control en lazo cerrado con la finalidad de mejorar la respuesta del sistema. Una vez que la variable controlada es medida, el controlador reajusta el caudal, la variable manipulada, con los valores indicados para mantener la variable controlada en el punto requerido para la fundición.

En un principio se planteó un sistema retroalimentado compuesto por una tarjea de adquisición de datos NI USB 6212 para el monitoreo de las variables involucradas con nuestro proceso, una válvula solenoide como elemento final de control y un medidor de radiación como transductor de la variable controlada.

La parte de control se hace mediante la programación en LABVIEW. Cabe denotar que el objetivo principal es la simulación y control ante perturbaciones enla variable manipulada ocasionados por una falta de control de caudal en el contenedor de combustible, esta simulación será por medio de MATLAB.

México DF. Página 18

nuestro proceso. El intervalo entre el momento en que el disturbio entra al proceso y el tiempo que la temperatura empieza a responder se conoce como tiempo muerto, retardo de tiempo o retardo de transporte. El tiempo muerto es parte integral del proceso y se debe tomar en cuenta en las funciones de transferencia. En la mayoría de los procesos el tiempo muerto no se define fácilmente, generalmente es inherente y se distribuye a lo largo del proceso, es decir, la válvula de regulación de caudal, horno de fundición, transductor de temperatura.

En la figura 2.1 se muestra el diagrama de control manual del proceso de fundición en el horno de esmalte cerámico con un control manual de lazo cerrado. En un comienzo así era como se operaba nuestro horno de fundición, esto ocasionaba una gran pérdida ocasionada por el offset.

.

Como se mostró en la figura 2.1 podemos observar que el flujo de información que se efectúa en el control de este proceso circula cerrándose sobre sí mismo a través del flujo de señal que está siendo operada por un ser humano sin la aplicación de ningún algoritmo de control.

México DF. Página 19

La figura 2.2 muestra la válvula de control y operación con la que con anterioridad se modificaba el caudal del combustible de fundición, en este caso era de operación mecánica, el operador tenía que estar constantementesometido a condiciones extremas para su ajuste. Por otra parte, el ajuste del caudal no es el necesariopara alcanzar la consigna necesaria, por tal motivo la calidad del producto está en función de la experiencia generada por el tiempo de operación del horno de fundición.

Se tomaba la temperatura que estaba operando, después se tomaba por experiencia el tiempo necesario para que la fundición diera comienzo, después de esto se mantenía el caudal constante el tiempo requerido para que la fundición se diera por terminada.

En el comienzo, se detectó que la falta de disposición de un instrumento de control que nos bridara la oportunidad de mantener al sistema en la consigna deseada, provocaba que la temperatura, que es la variable que se está controlando, no alcanzara la temperatura deseada para la fundición y creerá al mismo tiempo un offset, este se manipulaba ajustando el caudal de aportación de combustible manualmente.

[image:32.612.295.384.285.471.2]En este caso la temperatura de fundición para cada esmalte para cerámicos es la entrada y la temperatura del esmalte cerámico fundido es la salida a controlar, la función de transferencia del horno depende del diseño del propio horno, características del tipo de

México DF. Página 20

esmalte que se va a fundir, características del combustible entre otras, por otra parte tenemos que denotar que es la temperatura de fundición del horno lo que se desea controlar.

Alguien demuestro que el sistema mejora su respuesta si se introduce un control PID retroalimentado a efectos de mejorar la respuesta dinámica del sistema.

La figura 2.3 muestra el sistema retroalimentado con el que en un principio se estaba operando. El personal era el encargado de ajustar la válvula de control con el valor correcto para la fundición.

Figura 2. 3Diagrama de bloque del control en lazo cerrado sin PID.

La figura 2.4 muestra la gráfica del diagrama de bloques de la figura 2.3 simulada. Nótese que el sistema solo alcanza el 50% de la respuesta final deseada, por tal motivo, se requirió de un algoritmo de control PID para llevar al sistema al 100% de la respuesta final. La respuesta final, es decir, que la temperatura para la fundición llegue a la temperatura real deseada o la requerida para que el proceso de comienzo.

Figura 2. 4Grafico del control sin PID.

200 400 600 800 1000 1200 1400 1600 1800 2000 2200 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9

1 SISTEMA SIN CONTROL

TIEMPO T E M P E R A T U R A D E E N T R A D A ( % )

México DF. Página 21

Se puede ver como la respuesta alcanza el 50% de la entrada a una señal escalón unitario sin control, con la que se simula la respuesta del sistema, nótese que esta con retroalimentación pero sin un controlador.

2.3.2 Lazo cerrado con control PID.

En principio se estableció un sistema de control como el que se muestra en la figura 2.5, la temperatura que se requiere para la fundición es transmitida al controlador, el cual en función de la diferencia del valor deseado y el obtenido por el transductor, colocara la posición de la válvula para ajustar el caudal preciso de la válvula de alimentación de combustible. Con lo que se logra una acción de control, que en comparación con la que no se le aplica ningún algoritmo de control, que hace que sistema alcanzo el 100% de la respuesta deseada.

[image:34.612.74.553.349.566.2]La figura 2.6 muestra el diagrama de bloques correspondiente al control de temperatura del horno en retroalimentación con un controlador PID, esto con el fin de que podamos observar la diferencia de las respuestas del control en lazo cerrado sin controlador y control en lazo cerrado con uno.

México DF. Página 22 Figura 2. 6 Diagrama de bloques con el controlador PID.

El diagrama anteriormente mostrado, arroja la gráfica de la figura 2.7. Se puede ver como la salida del sistema alcanza un valor mayor del 100%, lo cual se consideraron satisfactorio en un comienzo. Las oscilaciones son producto de las ganancias PID del controlador.

Figura 2. 7Grafica del sistema controlado con PID.

Sin embargo, si el caudal de la línea de alimentación, que es nuestra variable manipulada, sufre un cambio o perturbación, supongamos una disminución en el nivel del contenedor del combustible para la fundición, como primera estancia crearía una diferencia en el caudal, a continuación esto provocaría un descenso en la temperatura del esmalte cerámico que sería detectado por el transmisor. El transductor detectara este cambio una vez que la temperatura yacambio, lo que afecta en la fundición ocasionando que la frita ceramica no tenga la cocción necesaria, cuando no se alcanza la temperaturaadecuada, la fritacontiene

0 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 0 0.2 0.4 0.6 0.8 1

SISTEMA CONTROLADO PID

México DF. Página 23

gránulos de material no fundido, si la temperatura aumenta más de lo necesario, ocasiona que el esmalte cerámico se torne obscuro o que no cubra con los requerimientos adecuados para la venta. Algunos defectos de este tipo fueron explicados en el capítulo 1, DEFECTOS EN LOS ESMALTES.

Se debe de considerar que estos sucesos vienen afectados por el retardo de tiempo y el tiempo muerto inherentes a la dinámica propia del horno de fundición, así como por el retardo de tiempo del sensor de temperatura y también por un pequeño tiempo muerto debida a la situación física del sensor. El controlador realimentado no rechaza las perturbaciones hasta que su efecto modifica la salida del sistema o variable controlada.

En conjunto el controlador modificara su señal de salida lo que provoca una mayor apertura de la válvula a efectos de compensar la disminución en la presión de combustible tendiendo así a recuperar el caudal inicial.

El horno se encuentre perfectamente optimizado, es evidente que la variable controlada se ve alterada como consecuencia de la perturbación en la variable manipulada. Precisamente si hay acción correctora es porque hay señal de desviación.

México DF. Página 24

[image:37.612.116.492.460.685.2]Esta perturbación tienes la misma función de transferencia que la válvula de control ya que representan la misma parte del proceso, la válvula de control modifica o cambia el caudal y la perturbación es una modificación o cambio de caudal.

Figura 2. 8Control de temperatura del horno con perturbación en la variable manipulada.

La grafica de la figura 2.9, que se muestra en la siguiente página, muestra la gráfica del diagrama de bloques de la figura 2.8 en la cual se puede ver como la perturbación afecta el sistema. Esta grafica muestra la respuesta del sistema ante una entrada de escalón unitario con una perturbación con señal de entrada unitaria, esta representa el cambio de caudal en la variable manipulada.

Figura 2. 9Grafica de la temperatura del horno con perturbación en la variable manipulada.

0 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 0

0.2 0.4 0.6 0.8

1 X: 890Y: 1.099

SISTEMA RETROALIMENTADO CON PERTURBACION DEL 20%

TIEMPO T E M P E R A T U R A D E E N T R A D A ( % )

México DF. Página 25 A continuación se presenta la definición del tiempo muerto de primer y segundo orden, esto con el fin de explicar que los elementos fiscos reales tienes presentan un atraso por transporte, es decir, las respuestas reales se ven atrasadas por un tiempo definido por las características físicas de cada elemento.

Nótese que en la figura 2.9 se muestra un recuadro de valores en x, y; el valor de y es de 1.099 esto significa que la perturbación hace que nuestro sistema alcance un sobre impulso de .099 con respecto a la consiga simulada, con una perturbación en la variable manipulada del 20%.

2.4 TIEMPO MUERTO.

Un fenómeno que se presenta muy a menudo en los sistemas de flujo es el del atraso por transporte, que se conoce también como tiempo muerto.

Sistema de primer orden.

Ecu. 2. 1

Sistema de segundo orden.

Ecu. 2. 2

Siendo K, la ganancia estacionaria, to el tiempo muerto τ, τ1, τ2, los atrasos dinámicos y ζ

la razón de amortiguamiento.

Estos datos se pueden comprobar en el libro de CONTROL DE PROCESOS 2ª edición, el modelado proporcionado por el departamento de control de procesos es igual al que se puede observar en el libro ya antes mencionado.

México DF. Página 26

El comportamiento dinámico del horno de fundición de esmalte cerámico puede ser descrito mediante la siguiente función de transferencia.

Ecu. 2. 3

Tal modelado fue demostrado por alguien con las condiciones actuales de operación, los cual nos muestra los siguientes parámetros.

Kp = Ganancia estática, o relación (incremental) entre la temperatura de salida y el

caudal de combustible (en estado estacionario).

Tm = un tiempo muerto, función del tiempo medio de residencia.

T1, T2 = Constantes de tiempo, dependientes de la concepción (diseño) y de la

dinámica del horno, estos datos fueron proporcionados por el departamento de

control de procesos de la planta.

Hay que notar que un cambio en el nivel de combustible en el contenedor, genera instantáneamente un cambio en el caudal de la válvula, lo que genera un cambio en la variable principal a controlar.

México DF. Página 27

Detrás del punto suma se tiene al caudal del combustible. La ganancia Ku se calcula

linealizando la función en el punto de trabajo. Se recuerda una vez más que las variables representadas por una notación operacional se refiere a lasdesviaciones de su punto de trabajo con lo que la salida del bloque perturbación será nula cuando la presión en la línea de combustible sea la deseada.

La variable presión a la entrada del bloque perturbación debe ser entendido como la diferencia entre la presión instantánea y la normal. Esto es que la ganancia Ku es la

variación del caudal de combustible por unidad de cambio de presión en el punto de operación normal.

Del mismo modo la ganancia estática Kp del horno será la variación de temperatura a la

salida del horno por unidad de variación de caudal de combustible. Algo similar se puede explicar de las ganancias Kv y Km.

El bloque válvula debe ser entendido en realidad como una composición de dos elementos, la válvula en si como un componente mecánico y un pequeño proceso de caudal.

La válvula tiene como como variable de entrada la señal de control y como variable de salida la posición de su vástago (más exactamente su capacidad de paso).

El proceso de caudal tendrá como variable de entrada la posición del vástago (capacidad de paso) de la válvula y como variable de salida el caudal. Al proceso le agregamos implícitamente un bloque de ganancia con K=1 por lo que no es necesario dibujarlo.

México DF. Página 28

Definiendo una función de costo de la forma:

Ecu. 2. 4

Donde Φ es una función del error y del tiempo, se obtiene un valor que caracteriza la

respuesta del sistema. Entre menor sea el valor de Φ, mejor será el desempeño del sistema

de control, por ello, un desempeño optimo se obtienecuando Φ es mínimo.

Los criterios de desempeño utilizados por el departamento de control de procesos fueron: Integral del error absoluto (IAE). Hay que tener presente que físicamente hablando la variación de caudal con relación a la apertura de la válvula sufrirá un pequeño retardo debido al efecto de inercia que presenta un cambio de caudal (fenómeno de golpe de ariete).

Si la alteración sufrida por la variable controlada, debido a un cambio de presión, es inadmisible, una posible solución sería controlar, en un lazo separado, el caudal de la línea de combustible, aunque por diversas razones esto no siempre sería conveniente o factible. Recordemos que por otra parte la linealidad de la característica efectiva de la válvula no es lo bueno como se podría desear.

Tomando en cuenta de que el controlador envía su señal a la válvula se espera que el caudal siga una ley lineal con le señal de control pero dado que la característica de la válvula no lo es se tiene una fuente de alinealidades que son nocivas.

En la figura 2.11, que se encuentra en la siguiente página, muestra la gráfica del sistema de control en lazo cerrado, sin la perturbación y con la perturbación de la diferencia de caudal de combustible en la línea de alimentación de la válvula de control, este grafico corresponde a los diagramas de bloque ya antes mencionados.

México DF. Página 29

deseado de la respuesta del sistema, es decir que la respuesta final va del cero al cien por ciento.

[image:42.612.115.490.245.469.2]En la misma figura, la gráfica con la perturbación en la variable manipulada, muestra como el sistema sufre un cambio a causa de un cambio en el caudal de alimentación de combustible para la fundición. Debe de tomarse en cuentaque son varios procesos los que están alimentados por el mismo contenedor de combustible que está conectado el horno de fundición.

Figura 2. 10Graficas correspondientes al análisis ya mencionado.

Como la variable manipulada no está exenta de las perturbaciones ocasionadas por el cambio de presión en la línea de combustible para la fundición, el diagrama de bloques de nuestro sistema de control en lazo cerrado con la perturbación, se conecta a un punto suma ya que la perturbación añade información al sistema, es decir que se suma el bloque válvula y el bloque perturbación.

Los cambios en la presion de linea en la conbustible probocan un cambio en la salida del sistema.Se puede ver como en el minuto 6 que es cuando en la simulacion se hace pasar una perturbacion representada por un retardo de primer orden con constante de tiempo igual a

0 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 0 0.2 0.4 0.6 0.8 1

SISTEMA DE CONTROL PID CON PERTURBACIÓN.

TIEMPO T E M P E R A T U R A D E E N T R A D A ( % ) Perturbación.

México DF. Página 30

.05 y ganancia Ku igual a ,1esto significa que la ganancia sera la variacion del caudal de

combustible por unidad de cambio de presion de este.

La accion del control PID provoca que el sistema alcanze el valor requerido para que la fundicion de nuestro esmalte ceramico de comienzo. Esto mejora la calidad de nuestros productos ya que el offset se reduce el 50%, esto es que cada que un lote de produccion de comienzo para la fundicion, el producto final saldra con la fundicion necesaria para cada frita de esmalte ceramico.

Ahora se analizo que las perturbaciones en la entrada del flujo de combustible, ocacionan desviaciones de la salida con repecto a lo deseado. Estas desviaciones generan defectos en la calidad final de nuestro producto. Las perdidas de produccion por refundicion son inecesarias si se implementa un control a la perturbacion.

Esto se logra con una estrategia de control avanzada. Esto consiste en anidar un control retroalimentado para que corrija las perturbaciones antes de que afecta nuetra variable controlada.

CAPITULO 3

México DF. Página 31

3.0 SOLUCIÓN PROPUESTA.

Como se ha visto en el capítulo anterior, la problemática principal en esta parte del proceso es la diferencia de caudal que se crea en base al gasto del combustible que se usa en toda la planta. En este caso solo nos enfocaremos a la simulación del proceso, para observar la diferencia del algoritmo de control PID en lazo abierto y el control en cascada, en este capítulo se dará una solución al control del horno de fundición ante una perturbación en la variable manipulada.

La variable manipulada es la correspondiente al caudal necesario para la fundición y la señal de esta es un cambio de caudal en la válvula de control, es decir la señal de perturbación procede del exterior del lazo cerrado, esta es detectada por un elemento denominado caudalimetro, este se encargara de detectar cualquier cambio de caudal antes de que este cambio afecta la señal de salida del sistema.

La perturbación en lazo abierto hace que nuestro sistema tenga un sobre impulso, esto afecta a la producción, ya que la fundición no se realiza por completo para los diferentes tipos de esmaltes cerámicos, esto fue en un comienzo, el offset se compenso gracias a las acción de control PID, pero no se contempló que la diferencia de caudal (variable manipulada) presentan cambios, es decir, no es constante el caudal de combustible, esto genera perturbaciones que afectan el producto final, algunas de estas fayas fueron mostradas en capítulos posteriores.

Con un control anidado, el controlador esclavo obtendrá la consigna remota del controlador maestro, el controlador maestro es el que recibe directamente las consigna adecuada para la fundición de cada uno de los esmaltes cerámicos que en la planta se manufactura, la señal de salida del controlador maestro es al mismo tiempo el set point del controlador esclavo.

México DF. Página 32

maestro es heredado por el controlador esclavo, así este modifica el caudal de la válvula para ajustarlo en medida necesaria para la fundición correspondiente.

El impacto que esta perturbación tiene en nuestro periodo de fundición, afecta directamente a la calidad del producto final así como la falta de un control ante perturbaciones en nuestra variable manipulada y la ausencia de un control de caudal en el contenedor de combustible empleado para la fundición así como otras partes del proceso.

1. SIMULACIÓN DEL CONTROL EN LA TEMPERATURA DEL HORNO DE FUNDICIÓN ANTE PERTURBACIONES.

Existen variadas formas de dar solución esta causa que nos está originando problemas de diferentes aspectos, principalmente económicos.

Para comenzar a analizar la solución propuesta a esta causa, comenzaremos por definir detalladamente algunos términos y definiciones de cada uno de los elementos relacionados en el análisis y solución al problema del control en cascada.

3.1 CONTROL EN LA TEMPERATURA DEL HORNO DE

FUNDICIÓN.

La configuración de control en cascada se utiliza cuando la variable manipulada sufre perturbaciones que afectan a la variable controlada, es decir, cuando la estrategia de control que se tomó en un principio no está generando las soluciones necesarias para alcanzar el objetivo de control, en este caso es la calidad total del producto final.

México DF. Página 33

La regulación o control automático en lazo cerrado, fue en un comienzo la solución planteada, ya que el algoritmo de control PID corrigió en un 50% el offset creado por la falta de un controlador, esta consistió en sustituir la acción del hombre por un dispositivo llamado controlador o regulador.

El conjunto de componentes que lleva a cabo el control automático, en el proceso de fundición de esmalte cerámico, es nombrado sistema de control automático o con regulación automática.

La figura 3.1muestra un diagrama de bloques de la disposición básica de los compontes que forman un proceso con control automático a lazo cerrado.

Cabe denotar que el flujo de señal se cierra sobre sí mismo, además que el sistema tiene como entrada el punto de consigna que será la temperatura de fundición del esmalte cerámico y tendrá por otra parte como señal de salida la variable controlada.

3.2 CONTROL REALIMENTADO.

En un inicio, el control realimentado fue la solución para mejorar la respuesta dinámica del sistema, lo resultados obtenidos fueros considerados satisfactorios en un comienzo. El modelado y la sintonización del controlador PD, así como los instrumentos involucrados para el control en el horno defundición,fueron proporcionados por el departamento encargado del control de procesos en la planta.

México DF. Página 34

El lazo de control de un proceso es diseñado para tener todas las variables bajo control. El término utilizado para llamar a la variable que ha sido manipulada, es el de ―VARIABLE MANIPULADA‖. A la o las variables que han sido medidas con anterioridad se les denomina ―VARIABLE MEDIDA‖.

De la misma manera, el término utilizado para expresar el valor de ajuste, es ―SET POINT‖, y la diferencia entre el valor actual de la variable y el set point, se denomina

―DESVIACIÓN‖.

La acción es realizada para eliminar la desviación. En el proceso de control, la acción es el

ajuste de la variable, a este ajuste se le denomina ―VARIABLE MANIPULADA‖.

En términos prácticos, el control es un ciclo continuo de medición, toma de decisión, y realizar una acción. El proceso de control es un lazo diseñado para mantener la variable controlada en el set point.

Las gráficas estarán simuladas en MATLAB SIMULINK, para el sistema de adquisición y control estará simulado en LABVIEW esto mejora la visualización de la respuesta del sistema.

3.2.1 Características del control realimentado.

Ventajas:

Produce acción correctora en cuanto existe error.

La acción correctora es independiente de la fuente y tipo de la perturbación.

Necesita poco conocimiento del proceso a controlar (un modelo aproximado).

El controlador PID es uno de los controladores de realimentación más versátil y

robusta.

México DF. Página 35

No produce acción correctora hasta que la perturbación se propaga a la variable

controlada.

No es capaz de generar una acción preventiva (aunque las perturbaciones sean

conocidas o se puedan medir).

En procesos con grandes tiempo muertos, la dinámica del sistema en bucle cerrado

no suele ser aceptable.

En algunas aplicaciones la variable controlada no puede medirse y la

realimentación no puede realizarse.

A pesar de sus desventajas, la mayoría de las aplicaciones industriales utilizan bucles de realimentación simple, para las situaciones en las que el control realimentado no resulta satisfactorio, es necesario utilizar otras estrategias para obtener los resultados requeridos, para complementar a estas estrategias que se combinan con el bucle de realimentación (no lo sustituyen) se les denomina estructuras avanzadas de control.

3.3 CONTROL EN CASCADA.

Se ha observado que hay perturbaciones que están afectando la variable manipulada directamente, en el caso de nuestro proceso es el caudal del material empleado para la fundición del esmalte cerámico. Este tipo de perturbación la denominaremos perturbación de entrada.

Un punto importante del control en cascada es que utiliza la medida de variables internas o auxiliares para detectar el efecto de las perturbaciones e iniciar, antes de que afecte a nuestro proceso, una acción correctora.

México DF. Página 36

La estrategia de control en cascada consiste en implantar un lazo de control secundario dentro del lazo principal con el fin de controlar de manera independiente la propia variable manipulada, la señal de perturbación de entrada se encuentra entre el elemento de control y el horno de fundición esto es debido a que la perturbación es una diferencia de caudal, y esto desvía la variable controlada del valor deseado.

La figura 3.2 muestra el diagrama de bloques de un control en cascada, la perturbación se conecta al sistema como una adición ya que representa la señal de perturbación de entrada.

3.4 PROBLEMA EN EL HORNO DE FUNDICIÓN DE ESMALTE

CERÁMICO.

El objetivo es calentar una mezcla de esmalte cerámico hasta el punto de fundición en un horno horizontal, manipulando el caudal de combustible que entra al mismo para la fundición, este debe mantenerse constante durante cierto periodo de tiempo, pero no lo es.

La caída de presión en la válvula ocasiona variaciones en el caudal, lo que afecta directamente la calidad del producto final. La planta cuenta con un contenedor de combustible especial para la fundición del esmalte, la presión de este no esconstante lo que representa una perturbación en nuestro sistema de control del horno de fundición.

México DF. Página 37

Los proceso subsecuentes al proceso de fundición, emplean el mismo combustible que suministrados por el mismo recipiente, es decir, que todos los procesos que intervienen en la elaboración del esmalte cerámico están alimentados con el mismo contenedor.

La válvula, nuestro elemento final de control para la fundición, se ve afectada por esta perturbación haciendo que nuestro proceso se encuentre perturbado por los cambios en el caudal de combustible en la válvula.

3.5 DETECCIÓN DE VARIABLES DE PROCESO PARA EL

CONTROL EN CASCADA.

A continuación se menciona las variables que se están involucrando en nuestro proceso, esto con la finalidad de abordar una explicación clara del proceso.

3.5.1 Variable controlada.

La variable controlada será la temperatura del producto a la salida del horno de fundición que es cristal líquido de esmalte cerámico, los diferentes tipos de esmaltes se funden a diferentes temperaturas, por lo tanto la variable controlada no es la misma para todas las fundiciones.

3.5.2 Variable manipulada.

La variable manipulada es el caudal. En dinámica de fluidos, caudal es la cantidad de fluido que pasa en una unidad de tiempo.El caudal de combustible es por tal motivo nuestra variable de proceso manipulada.

México DF. Página 38

3.6 ESTRATEGIA DE CONTROL EN CASCADA.

El empleo de una regulación en cascada se consigue colocando en primer lugar el lazo secundario y después el lazo principal.

El lazo secundario por tener escasos elementos con constantes de tiempo pequeñas suele admitir ganancias muy grandes muy grandes del controlador antes de volverse crítico por lo que normalmente suele ensayarse una ganancia elevada.

Por esta razón en general es suficiente un controlador proporcional ya que la desviación permanente será pequeña y en todo caso carece de importancia ya que no estamos interesados en la variable manipulada por otro lado la pequeña desviación permanente resultante será compensada por el controlador principal.

El lazo secundario pasa a ser como conjunto un bloque más del lazo principal. Debemos de tomar en cuenta de que incluso siendo el lazo secundario inestable en sistema global puede ser estable.

En la siguiente grafica se muestra la respuesta del sistema en lazo cerrado con la perturbación al sistema. La perturbación que se añadió al sistema se puede ver observada en la gráfica. Esta perturbación es un cambio en el caudal, por lo mismo la perturbación y la función de transferencia tienen en mismo denominador con las mismas constantes de tiempo y ganancia.

México DF. Página 39

En general consiste en regular la variable manipulada creando un lazo secundario. En este caso es preciso instalar una medida del caudal de combustible cuya señal será enviada a un controlador de caudal el cual a su vez será quien gobierne la válvula de control.

El punto de consigna de este nuevo controlador, llamado controlador secundario o esclavo, procederá de la señal de salida del controlador de temperatura llamado ahora controlador principal o controlador maestro.

La señal de salida del controlador maestro (función de la señal de error de temperatura) representa ahora por tanto la demanda de caudal de combustible al controlador secundario.

Cualquier variación del caudal en el combustible debida a una variación de presión será corregida rápidamente por el controlador secundario sin esperar a que la perturbación afecte a la temperatura controlada y a la totalidad del lazo principal como sucedería si no existiese el lazo secundario.

Una de las características de este tipo de configuración es que el lazo secundario suele ser muy rápido en comparación con el lazo de control principal. El controlador secundario puede ser solo de acción proporcional.

México DF. Página 40

Teniendo en cuenta de que no importara que el lazo secundario mantenga una desviación permanente, ya que, con relación al control de temperatura este error será perfectamente compensado por la acción integral del controlador principal.

Sin embargo, es posible también incorporar acción integral al controlador secundario pero es poco usual dotarlo de acción derivativa precisamente por hecho de tratarse de un lazo de respuesta rápida y cuya medida puede contener ruido que sería amplificado por acción derivativa.

A continuación se introducirá un bloque de perturbación a nuestro proceso, un cambio de caudal en la variable manipulada.

La ganancia será la variación de temperatura a la salida del horno por cada grado de variación de temperatura en la entrada. Esto significa que una pequeña variación de caudal en la entrada repercutiría aproximadamente en la misma proporción en la temperatura de salida.

El empleo de una regulación en cascada se consigue colocando en primer lugar el lazo secundario y después el lazo principal.

El lazo secundario por tener escasos elementos con constantes de tiempo pequeñas suele admitir ganancias muy grandes muy grandes del controlador antes de volverse crítico por lo que normalmente suele ensayarse una ganancia elevada.

Por esta razón en general es suficiente un controlador proporcional ya que la desviación permanente será pequeña y en todo caso carece de importancia ya que no estamos interesados en la variable manipulada por otro lado la pequeña desviación permanente resultante será compensada por el controlador principal.

México DF. Página 41

3.7 ELEMENTOS FÍSICOS O HARDWARE.

3.7.1 Válvula solenoide.

En muchas aplicaciones es necesario controlar el paso de algún tipo de flujo, desde corriente eléctrica hasta gases o líquidos. Esta tarea es realizada por válvulas. En particular, las accionadas por solenoides permiten su implementación en lugares de difícil acceso y facilitan la automatización delproceso al ser accionadas eléctricamente.

Este tipo de válvulas es controlada variando la corriente que circula a través de un solenoide (conductor ubicado alrededor de un émbolo, en forma de bobina). Esta corriente, al circular por el solenoide, genera un campo magnético que atrae un émbolo móvil.

Por lo general estas válvulas operan de forma completamente abierta o completamente cerrada, aunque existen aplicaciones en las que se controla el flujo en forma lineal. Al finalizar el efecto del campo magnético, el émbolo vuelve a su posición por efecto de la gravedad, un resorte o por presión del fluido a controlar.

Existen muchos tipos de válvulas de solenoide. Todas ellas trabajan con el principio físico antes descrito, sin embargo se pueden agrupar de acuerdo a su aplicación, construcción o forma:

Según su aplicación: Acción Directa u Operadas mediante piloto.

Según su construcción: Normalmente abierta o Normalmente cerrada.

Según su forma: De acuerdo al número de vías.

México DF. Página 42

proceso de fundición, entre ellas cabe mencionar el diámetro, características químicas del combustible líquido entre otros.

Las especificaciones técnicas de la válvula que se muestra arriba, se encuentran en el APÉNDICE A, esta fue proporcionada por el departamento de control de procesos de la planta. Las dimensiones físicas de esta válvula de control proporcional fuero con respecto a nuestro proceso.

La regulación proporcional de la apertura y cierre de las válvulas EV260B se alcanza mediante la regulación progresiva de la corriente de la bobina y de la fuerza de conexión de la bobina.

Cuando aumenta la corriente de la bobina, lafuerza de conexión de esta sobrepasara en un punto concreto la fuerza equivalente del muelle de cierre la armadura se mueve verticalmente, abriendo el orificio piloto del diafragma el cual debido al efecto servo sigue el movimiento de la armadura. La válvula se abre completamente cuando lacorriente de la bobina alcanza su valor máximo.

Mediante la regulación progresiva de la corriente de la bobina, la armadura se puede colocar en cualquier posición en el tubo de la armadura y ajustar laválvula a cualquier

México DF. Página 43

posición entre completamente cerrada y completamente abierta. En la figura 3.5 se muestra el diagrama de la válvula.

El rango efectivo de la corriente de bobina para las válvulas proporcionales EV260B sin generador de señales es de aprox. 300-600 mA.

Las válvulas EV260B se encuentran también disponibles con un generador de señales incorporado en la caja de terminales de la bobina.

Los terminales de salida del generador de señales están conectados a la bobina. El generador de señales regula la corriente de la bobina de manera que sea proporcional a la señal de entrada (señal de control).

La señal de control puede ser:

Señal de tensión de 0-10 V cc.

Señal de corriente de 4 a 20 mA.