INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA DEPARTAMENTO DE INGENIERÍA ELÉCTRICA

COORDINACIÓN DE PROTECCIONES PARA UN

SISTEMA ELÉCTRICO INDUSTRIAL

T E S I S

QUE PARA OBTENER EL TÍTULO DE INGENIERO ELECTRICISTA

P R E S E N T A N

ROMÁN GALVÁN HERNÁNDEZ FRANCISCO JAVIER ROSAS REYES

JORGE SANTANA GARCÍA

ASESORES:

Dr. DAVID SEBASTIÁN BALTAZAR M. en C. RENÉ TOLENTINO ESLAVA

ÍNDICE

RESUMEN... i

INTRODUCCIÓN...ii

OBJETIVO...iv

RELACIÓN DE FIGURAS ... v

RELACIÓN DE TABLAS ...ix

CAPÍTULO I PROTECCIONES PARA UN SISTEMA ELÉCTRICO 1.1 Generalidades de los fusibles...1

1.1.1 Clasificación de los fusible ...3

1.1.2 Curvas características de los fusible...11

1.2 Relevadores de protección ...16

1.3 Interruptores termomagnéticos y electromagnéticos ...25

CAPÍTULO II CÁLCULO DE CORTOCIRCUITO 2.1 Clasificación de las fallas eléctricas industriales ...29

2.2 Fuentes y comportamiento transitorio de las corrientes de cortocircuito ...35

2.2.1 Fuentes que contribuyen a la falla ...35

2.2.2 Reactancia de las máquinas rotatorias ...38

2.3 Criterios de aplicación en la selección de protecciones...40

2.3.1 Características de los dispositivos de protección...41

2.3.2 Esquemas de protección...43

2.4 Método de valores en por unidad para el cálculo de corrientes de cortocircuito ...44

2.4.1 Cambio de base para los valores en por unidad ...45

2.4.2 Cálculos de las corrientes de falla trifásicas del sistema ...50

2.4.3 Cálculos de las corrientes de falla monofásicas del sistema ...58

3.1.2 Limites NEC (National Electric Code) ...65

3.1.3 Selección de protección de los Transformadores ...66

3.2 Motores eléctricos...87

3.2.1 Protección de motores ...88

3.2.2 Curvas de arranque ...90

3.2.3 Selección de protección en los motores eléctricos...92

3.3 Conductores eléctricos ...107

3.3.1 Protección de conductores eléctricos...107

3.3.2 Curvas de daño de conductores eléctricos ...108

3.3.3 Selección de protecciones de los cables ...114

CAPÍTULO IV COORDINACIÓN DE PROTECCIONES 4.1 Coordinación de protecciones en un sistema eléctrico industrial...116

4.1.1 Coordinación fusible relevador...118

4.1.2 Coordinación relevador fusible...124

4.1.3 Coordinación fusible fusible ...125

4.1.4 Coordinación fusibleinterruptor ...127

4.1.5 Coordinación relevador relevador...128

4.2 Coordinación de protecciones para la protección de equipos eléctricos ...128

4.3 Simulación software Digsilent Power Factory versión 13.1 ...144

4.4 Comparación de resultados...147

CONCLUSIONES... 157

REFERENCIAS... 158

ANEXO A Curvas tiempocorriente de dispositivos de protección ... 160

ANEXO B Selección de protecciones ... 168

ANEXO C Coordinación de protecciones por graficación ... 187

RESUMEN

En el presente trabajo se analizó la coordinación de protecciones para un sistema eléctrico industrial, donde se requirieron diferentes tipos de dispositivos de protección para la detección y mitigación de las condiciones de falla, en el cual los dispositivos de protección deben de ser dimensionados y coordinados de tal forma que solo debe de operar el dispositivo de protección que se encuentre más cerca a la falla, si por alguna razón el dispositivo no opera, entonces debe de operar el siguiente.

Se realizó el estudio de cortocircuito para conocer las corrientes máximas que circulan encada uno de los elementos del sistema en caso de alguna falla, Los resultados de dicho estudio permiten evaluar y especificar la capacidad de los equipos de maniobra responsables de despejar las corrientes de falla (fusibles, interruptores y relevadores), analizar los niveles de corriente de falla a los que estarán expuestos los componentes del sistema (transformadores, cables, motores), y son insumos para los ajustes y coordinación de las protecciones.

La coordinación de protecciones tiene como objetivo verificar la configuración de los esquemas de protección, analizar los ajustes existentes y determinar los ajustes que garanticen despejar selectivamente las fallas en el menor tiempo posible. El procedimiento de coordinación de protecciones, consiste en el análisis grafico donde se involucran las curvas características de los dispositivos de sobrecorriente que se encuentran en serie, para poder así garantizar que el sistema es selectivo.

INTRODUCCIÓN

La evolución social, cultural y económica de la humanidad está relacionada íntimamente con el dominio de la energía eléctrica, la cual es la principal herramienta que utiliza el hombre para su desarrollo. Por otra parte, la creciente tendencia a un automatismo de los procesos industriales y las actividades comerciales exigen cada vez más un suministro de energía con alto grado de confiabilidad, es por ello que se requiere de un sistema de protecciones para evitar o detectar de manera oportuna una situación anormal o de falla.

La prevención de la lesión humana es el objetivo más importante de un sistema eléctrico de protección, la seguridad del personal tiene prioridad aún por encima del equipo o maquinaria, por lo cual al seleccionar un equipo de protección este debe poseer una capacidad de interrupción adecuada para no exponer al personal a explosiones, fuego, arcos eléctricos o descargas. Un dispositivo de protección también debe tener la capacidad de actuar con rapidez ante una falla, asimismo debe ser capaz de minimizar la corriente de cortocircuito y aislar la porción afectada, para impedir que el daño se propague a todo el sistema eléctrico, y de esta manera evitar que los daños sean considerables.

La coordinación de protecciones consiste en procurar que los dispositivos de protección sean selectivos, es decir que solo debe operar el dispositivo de protección que se encuentre más cerca a la falla, si por alguna razón el dispositivo no opera, entonces debe de operar el siguiente. Para lograr una operación selectiva, se debe de tener cuidado de seleccionar los dispositivos de protección, con las características interruptivas apropiadas y el conocimiento de sus curvas tiempocorriente, de cada uno de los dispositivos de protección a emplear, siendo de esta manera que en el capítulo uno se presentan algunos dispositivos de protección los cuales son empleados para la protección de sistemas industriales y comerciales. Cuando no se realiza una coordinación correcta, se presenta un desempeño insatisfactorio e inadecuado, que no satisface los requerimientos de seguridad necesarios, produciendo daños al equipo y componentes del sistema eléctrico además de generar pérdidas económicas.

Por tal motivo, la finalidad de este proyecto, es proporcionar la información necesaria para que el usuario pueda seleccionar las protecciones adecuadas para su instalación o sistema eléctrico por medio de coordinación de protecciones; tomando en cuenta el nivel de tensión eléctrica. Otro de los aspectos importantes que se desea con este trabajo es la de proporcionar los elementos fundamentales de información, como apoyo en la manera y metodología para realizar la selección y coordinación de las protecciones que se desean instalar en el sistema eléctrico.

La metodología seguida se presenta en los cuatro capítulos que conforman este trabajo. El capítulo uno presenta todas las características con las cuales debe contar un dispositivo de protección empleado para la protección. En el capítulo dos se presenta el estudio de cortocircuito, para el cual es necesario contar con el diagrama unifilar, una vez que se obtiene se calculan las corrientes de cortocircuito en cada uno de los puntos que se protegerá. Una vez que se conocen los valores de corriente de cortocircuito, los dispositivos de protección deben ser seleccionados de tal forma que sean capaces de librar la falla de cortocircuito, esto se presenta en el capítulo tres. Finalmente se procede a la coordinación mediante el empleo de las curvas tiempocorriente de los equipos de protección y conociendo las curvas de daño de los equipos a proteger, esto se presenta en el capítulo cuatro junto con la comparación de los resultados obtenidos mediante la coordinación analítica junto con los obtenidos a partir del software.

OBJETIVO

RELACIÓN DE FIGURAS

CAPÍTULO 1Fig. 1.1 Partes de un fusible... 1

Fig. 1.2 Clasificación de los fusibles... 3

Fig. 1.3 Fusible de simple expulsión tipo XS S&C Electric Mexicana ... 5

Fig. 1.4 Fusible de tres disparos ... 6

Fig. 1.5 Fusible de vacío ... 6

Fig. 1.6 Fusibles del tipo limitador de corriente AREVA T&D para 1200 A ... 7

Fig. 1.7 Fusibles en hexafluoruro de azufre (SF6) ... 8

Fig. 1.8 Fusible tipo SMS para 20 kA S&C Electric Mexicana ... 9

Fig. 1.9 Curva promedio, tiempocorriente ... 13

Fig. 1.10 Efecto limitador de corriente de los fusibles... 14

Fig. 1.11 Acción característica del fusible limitador de corriente... 15

Fig. 1.12 Esquema básico de un relevador de protección ... 16

Fig. 1.13 Relevadores de atracción electromagnética ... 19

Fig. 1.14 Relevador de inducción electromagnética ... 20

Fig. 1.15 Relevador de sobrecorriente estático trifásico instantáneo y de tiempo... 22

Fig. 1.16 Relevador digital de sobrecorriente ... 23

Fig. 1.17 Curvas características de relevadores de sobrecorriente microprocesador ... 24

Fig. 1.18 Acción del interruptor con disparo térmico... 25

Fig. 1.19 Acción del interruptor con disparo magnético ... 26

Fig. 1.20 Acción del interruptor termomagnético ... 26

Fig. 1.21 Curva del interruptor termomagnético para 250 A de Schneider Electric... 27

Fig. 1.22 Interruptores termomagnéticos industriales ... 28

CAPÍTULO 2 Fig. 2.1 Condición de operación de un motor: a) Normal, b) Falla... 36

Fig. 2.2 Corriente de cortocircuito en un motor síncrono ... 37

Fig. 2.3 Corriente de cortocircuito producida por un generador ... 38

Fig. 2.4 Variación de corriente de cortocircuito de una máquina rotatoria... 40

Fig. 2.5 Diagrama unifilar del sistema eléctrico industrial ... 51

Fig. 2.6 Diagrama equivalente de impedancias... 55

Fig. 2.9 Diagrama de impedancias de la secuencia cero ð en por unidad ... 59

Fig. 2.10 Reducción para obtener impedancia ð de Thévenin en barra 1... 59

CAPÍTULO 3 Fig. 3.1 Curva ANSI para transformadores... 63

Fig. 3.2 Curva de daño y energización de un motor ... 91

Fig. 3.3 Clasificación de conductores desnudos... 109

Fig. 3.4 Curva de daño de un conductor de cobre 1/0 AWG ... 112

Fig. 3.5 Curva de daño de un conductor de cobre 3/0 AWG ... 114

CAPÍTULO 4 Fig. 4.1 Diagrama de flujo para la coordinación de protecciones... 117

Fig. 4.2 Criterio de coordinación fusiblerelevador... 120

Fig. 4.3 Factor de corrección "kt" para fusibles de potencia de cualquier velocidad ... 121

Fig. 4.4 Factor de corrección "kt" para fusibles de potencia de velocidad lenta ... 121

Fig. 4.5 Factor de corrección "kp" para fusibles de potencia de cualquier velocidad ... 122

Fig. 4.6 Factor de corrección "kp para fusibles de potencia de velocidad lenta ... 122

Fig. 4.7 Criterio de coordinación fusiblerelevador, aplicando factores de corrección... 123

Fig. 4.8 Criterio de coordinación relevadorfusible... 125

Fig. 4.9 Criterio de coordinación fusible fusible ... 127

Fig. 4.10 Criterio de coordinación fusible interruptor termomagnético ... 127

Fig. 4.11 Criterio de coordinación relevadorrelevador ... 128

Fig. 4.12 Proceso de selectividad cuando ocurre una falla... 129

Fig. 4.13 Valores de corriente para 13,8 kV y su proporcionalidad a 69 kV... 130

Fig. 4.14 Coordinación de protecciones para motores 1, 2 y 3, transformador 2 y línea 2... 133

Fig. 4.15 Coordinación de protecciones para motores 4, 5 y 6 y transformador 3 ... 134

Fig. 4.16 Coordinación de protecciones para motores 7, 8 y 9 transformador 4 y línea 3... 135

Fig. 4.17 Coordinación de protecciones para línea 2, línea 3, transformador 3 y línea 1... 136

Fig. 4.18 Coordinación de protecciones para motor 10, 11 y 12, transformador 5 y línea 4. .. 137

Fig. 4.19 Coordinación de protecciones para motor 13 y transformador 6... 138

Fig. 4.20 Coordinación de protecciones para motor 14, 15 y transformador 7... 139

Fig. 4.21 Coordinación de protecciones para transformador 6, 7 y línea 5 ... 140

Fig. 4.22 Coordinación de protecciones para motores 16, 17, 18, transformador 8 y línea 6.. 141

ANEXO A

A.1. Curva característica del interruptor termomagnético para 250 A NFS250 de Federal

Pacific by Schneider Electric ... 161

A.2. Curva característica del interruptor electromagnético, 700 A de Schneider Electric 162 A.3. Curva clase C inversa ... 163

A.4. Curva clase C muy inversa... 164

A.5. Curva clase C extremadamente inversa ... 165

A.6. Curvas (TMF) de los fusibles limitadores de corriente 15 kV MT PROTELEC ... 166

A.7. Curvas (TIT) de los fusibles limitadores de corriente 15 kV MT PROTELEC ... 167

ANEXO B B.1. Curva de daño del transformador de 12 500 kVA ... 169

B.2. Curva de daño del transformador de 1 500 kVA... 170

B.3. Curva de daño del transformador de 500 kVA... 171

B.4. Curva de daño del transformador de 2 500 kVA... 172

B.5. Curva de daño del transformador de 500 kVA... 173

B.6. Curva de daño del transformador de 3 000 kVA... 174

B.7. Curva de daño del transformador de 700 kVA... 175

B.8. Curva de motor de 150 HP e interruptor termomagnético de 250 A... 176

B.9. Curva de motor de 250 HP y curva del relevador 51 ... 177

B.10. Curva de motor de 400 HP y curva del relevador 51 ... 178

B.11. Curva de motor de 500 HP y curva del relevador 51 ... 179

B.12. Curva de motor de 500 HP y curva del relevador 51 ... 180

B.13. Curva de motor de 700 HP y curva del relevador 51 ... 181

B.14. Curva de motor de 850 HP y curva del relevador 51 ... 182

B.15. Curva de motor de 1250 HP y curva del relevador 51 ... 183

B.16. Curva de motor de 1750 HP y curva del relevador 51 ... 184

B.17. Protección de un conductor de cobre 1/0 AWG por medio de fusibles ... 185

B.18. Protección de un conductor de cobre 3/0 AWG por medio de fusibles ... 186

ANEXO C C.1. Coordinación de protecciones para motores 1, 2 y 3 transformador 2 y línea 2... 188

C.4. Coordinación de protecciones para línea 2, línea 3, transformador 3 y línea 1... 191 C.5. Coordinación de protecciones para motores 10, 11 y 12 transformador 5 y línea 4. 192 C.6. Coordinación de protecciones para motor 13 y transformador 6... 193 C.7. Coordinación de protecciones para motor 14, 15 y transformador 7... 194 C.8. Coordinación de protecciones para transformador 6, transformador 7 y línea 5 ... 195 C.9. Coordinación de protecciones para motores 16, 17, 18, transformador 8 y línea 6.. 196 C.10. Coordinación de protecciones para motores 19, 20, transformador 9 y línea 7... 197 C.11. Coordinación de protecciones para las líneas 1, 4, 5, 6, 7 y el transformador 1 ... 198

ANEXO D

RELACIÓN DE TABLAS

CAPÍTULO 1

Tab. 1.1 Corriente de cortocircuito máxima para fusibles de distribución ... 4

Tab. 1.2 Capacidad interruptiva de los fusibles ... 11

Tab. 1.3 Energía permisible I 2 t ... 15

CAPÍTULO 2 Tab. 2.1 Tipos y causas de falla ... 33

Tab. 2.2 Tipos de falla en paralelo ... 34

Tab. 2.3 Probabilidad de ocurrencia para diferentes fallas ... 34

Tab. 2.4 Resultados en valores por unidad para los transformadores ... 52

Tab. 2.5 Resultados en valores por unidad para los motores ... 53

Tab. 2.6 Impedancia para conductores eléctricos de cobre trifásicos... 54

Tab. 2.7 Resultados en valores por unidad para las líneas ... 54

Tab. 2.8 Resultados de corriente y potencia de cortocircuito trifásico en cada barra... 57

Tab. 2.9 Resultados de corriente y potencia de cortocircuito monofásico en cada barra... 61

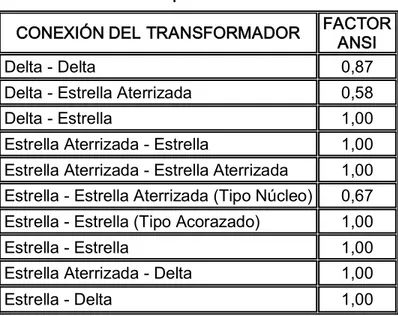

CAPÍTULO 3 Tab. 3.1 Categoría del transformador...63

Tab. 3.2 Puntos de curva ANSI ...64

Tab. 3.3 Impedancias mínimas...64

Tab. 3.4 Impedancias mínimas...65

Tab. 3.5 Limites NEC para transformadores... 65

Tab. 3.6 Factores de enfriamiento y temperatura ... 66

Tab. 3.7 Múltiplos para la corriente de magnetización... 66

Tab. 3.8 Valor It para definir la curva de daño en transformadores hasta 500 kVA ... 67

Tab. 3.9 Valores It para definir la curva de energización ... 68

Tab. 3.10 Máximo porcentaje de ajuste para protección contra sobrecarga ... 90

Tab. 3.11 Calibres utilizados en circuitos de distribución aéreos... 111

CAPÍTULO 4

Tab. 4.1 Valores de corriente de los motores referidos a 13,8 kV... 130

Tab. 4.2 ... 131

Tab. 4.3 ... 131

Tab. 4.4 Comparación de resultados de la coordinación de la rama 1... 148

Tab. 4.5 Comparación de resultados de la coordinación de la rama 3... 150

Tab. 4.6 Comparación de resultados de la coordinación de la rama 4... 151

Tab. 4.7 Comparación de resultados de la coordinación de la rama 5... 151

Tab. 4.8 Comparación de resultados de la coordinación de la rama 6... 152

Tab. 4.9 Comparación de resultados de la coordinación de la rama 7... 153

Tab. 4.10 Comparación de resultados de la coordinación de la rama 8... 153

Tab. 4.11 Comparación de resultados de la coordinación de la rama 9... 154

Tab. 4.12 Comparación de resultados de la coordinación de la rama 10... 155

CAPÍTULO I

PROTECCIONES PARA UN SISTEMA ELÉCTRICO

1.1. Generalidades de los fusibles

Un fusible es un dispositivo empleado para proteger un circuito eléctrico mediante la fusión de uno o varios elementos destinados para este efecto, interrumpiendo el flujo de la corriente eléctrica cuando esta sobrepasa el valor de la corriente de fusión del fusible dentro de un tiempo determinado

.

Los componentes que conforman un cortocircuito fusible se muestran en la figura 1.1, la parte que sirve como elemento de protección para la desconexión del cortocircuito es el elemento fusible, el cual se construye de una sección transversal determinada hecha de una aleación metálica, este se funde al paso de una magnitud de corriente superior para la que fue diseñado, [1].Para fusibles de un solo elemento es común usar aleaciones a partir de estaño, cobre o plata. Algunos fabricantes establecen que el elemento de temperatura de baja fusión previene el daño al tubo protector que rodea al elemento y al mismo portafusible en sobrecargas y el mejor material consecuentemente para los fusibles de un solo elemento es el estaño puro.

Los fusibles de un solo elemento pueden subdividirse en dos clases: aquellos que tienen una temperatura de fusión baja, tal como los de estaño que se funde a 232 °C; y los que tienen una temperatura de fusión alta como la plata o cobre, que se funden a 960 °C y 1080 °C respectivamente. Con curvas idénticas tiempocorriente un elemento fusible de estaño puede llevar mayor cantidad de corriente continuamente dentro de la elevación de temperatura permisible que los elementos fusibles de plata o cobre.

En fusibles con elementos dobles, las funciones eléctricas y mecánicas de las partes están relacionadas de tal manera, que la elección del material se determina por el tipo de curva que se desee obtener. Este tipo de fusibles incorpora dos elementos en serie, un extremo de cobre estañado se une por medio de una bobina de soldadura. En sobrecargas, la soldadura funde a un valor predeterminado tiempocorriente provocando la separación de los elementos fusibles. En cortocircuitos e impulsos transitorios el elemento fusible funde antes que la soldadura.

Además las características físicas, mecánicas y constructivas de los fusibles, es importante determinar los parámetros eléctricos que identifican a estos elementos de protección. De acuerdo a la norma ANSI C37. 1001972, los cortocircuitos fusibles son identificados por las siguientes características:

Frecuencia.

Tensión eléctrica nominal. Corriente eléctrica nominal. Nivel básico de impulso.

Servicio (interior o intemperie).

Respuesta de operación (curva tiempocorriente). Capacidad interruptiva (simétrica y asimétrica). Velocidad de respuesta (en el tipo expulsión).

Corriente de cortocircuito en el punto de instalación. Relación X/R de la impedancia equivalente (Ze).

Curva de daño de los elementos a proteger (conductores, transformadores, etc.). Curva de energización del transformador (inrush y carga fría).

Costo.

1.1.1. Clasificación de los fusibles

En la figura 1.2 se muestra la clasificación de los fusibles por tipo de operación, velocidad de operación y capacidad interruptiva.

Tipo N Tipo Expulsión

Tipo K y T Triple Disparo

Tipo de Operación Vacío

Limitador de Corriente Hexafluoruro de Azufre Potencia

Acción Rápida CLASIFICACIÓN Velocidad de Operación Acción Retardada

DE LOS FUSIBLES Acción Extremadamente Rápidos

Clase H Clase K Capacidad Interruptiva Clase R Clase T Tipo Tapón

Suplementarios

Clasificación por tipo de operación

En la actualidad existe una amplia diversidad de fusibles, mismos que dependiendo de la aplicación específica de que se trate, satisfacen en mayor o menor medida los requerimientos técnicos establecidos. A continuación se describen algunos de estos tipos, considerando sus características de operación.

Para los fusibles tipo expulsión se definen las siguientes curvas características de operación:

TIPO N: Fue el primer intento de normalización de las características de los elementos fusibles, la norma establecía que deberían llevar el 100% de la corriente nominal continuamente y deberían fundirse a no menos del 230% de la corriente nominal en 5 minutos.

TIPO K y T: Para la característica de operación de estos fusibles se definieron tres puntos correspondientes a los tiempos de 0,1 s, 10 s y 300 s adicionalmente se normalizó que estos fusibles serían capaces de llevar el 150% de su capacidad nominal continuamente para fusibles de estaño y del 100% para fusibles de plata.

Así mismo se normalizaron las capacidades de corriente más comunes de fabricación y que actualmente son de 1 A, 2 A, 3 A, 5 A, 8 A, 15 A, 25 A, 40 A, 65 A, 100 A, 140 A y 200 A. Para los cortocircuitos de distribución que utilizan fusibles tipo expulsión se tienen normalizados los valores máximos de la corriente de interrupción, indicados en la tabla 1.1. [2]

Tabla 1.1 Corriente de cortocircuito máxima para fusibles de distribución.

TENSIÓN [ kV ] CORRIENTE DE INTERRUPCIÓN [ A ]

4,8 12 500

7,2 12 500

14,4 10 000

En la figura 1.3 se muestra un cortacircuito fusible tipo expulsión que está diseñado para utilizarse en instalaciones para proteger transformadores de distribución. En tensiones de 14,4 kV pueden encontrarse corrientes de diseño de 100 A ó 200 A nominales. Para tensiones de 25 kV, generalmente la corriente nominal es de 5 A continuos para transformadores de 75 kVA.

Figura 1.3 Fusible de simple expulsión tipo XS S&C Electric Mexicana.

Figura 1.4 Fusible de tres disparos.

El fusible de vacio está encerrado en una cámara al vacío, cuenta con una cámara de arqueo, un escudo o pantalla y un aislamiento cerámico como lo muestra la figura 1.5. Para corrientes bajas de falla estos fusibles necesitan algunos ciclos para lograr el quemado del elemento fusible. Para corrientes altas el elemento instantáneamente se vaporiza y forma un arco eléctrico mantenido por el plasma, la diferencia de presión comparada con el vacío acelera la vaporización del metal y la extinción del arco.

Los fusibles limitadores de corriente son básicamente de no expulsión, limitan la energía disponible cuando ocurre un cortocircuito, esto permite que se reduzcan considerablemente los daños en el equipo protegido. Hay tres tipos disponibles:

1. De respaldo o intervalo parcial, el cual debe ser usado en conjunto con uno de expulsión o algún otro dispositivo de protección y solamente es capaz de interrumpir corrientes superiores a un nivel especificado típicamente a 500 A. 2. De propósito general, el cual está diseñado para interrumpir todas las corrientes

de falla. Para corrientes de valor bajo, el tiempo de operación es retardado, para corrientes de falla opera en un tiempo muy rápido del orden de un cuarto de ciclo. 3. De intervalo completo, el cual interrumpe cualquier corriente que en forma

continua se presente arriba de la corriente nominal.

En la figura 1.6 se muestra un fusible limitador de corriente, su principio de operación se basa en que cuando circula una sobrecorriente capaz de fundir el elemento metálico, éste se empieza a fundir en módulos que provocan un valor grande de tensión de arco, el calor generado por el arco vaporiza el metal a una presión muy elevada, condición bajo la cual se presenta una resistencia eléctrica muy alta. Una vez que el vapor metálico se condensa ocurre una descarga en el canal de arco y si tiene una re ignición hasta que la corriente pasa por su valor de cero que es cuando se completa la interrupción del arco.

El hexafluoruro de azufre (SF6) ha sido ampliamente usado en la manufactura del equipo eléctrico, ya que tiene como operación principal extinguir el arco originado por las sobrecorrientes de carga y de cortocircuito. Para que el hexafluoruro de azufre (SF6) sea un medio eficaz en la extinción del arco se requiere que esté a una presión mayor que la atmosférica, es decir que sus propiedades dieléctricas y extintoras del arco eléctrico varían en razón directamente proporcional a la presión que se encuentra contenido.

Los fusibles de hexafloruro de azufre (SF6) son empleados en las redes de distribución subterránea, dado que son para uso en interiores y de tipo limitador de corriente, actualmente se construyen para 15,5 kV, 27 kV y 38 kV de tensión de diseño y con capacidades de 200 A ó 600 A nominales, para 15,5 kV y 27 kV tienen un intervalo de 20 kA de capacidad interruptiva y para 38 kV tienen un intervalo de 13,5 kA de interrupción. En la figura 1.7 se muestra un fusible en hexafluoruro de azufre (SF6).

Los fusibles de potencia son diseñados para instalarse en subestaciones, líneas de distribución y subtransmisión, en donde los requerimientos de capacidad interruptiva son altos. Existen portafusibles que pueden reutilizarse después de fundirse el elemento fusible en este caso únicamente se reemplaza el elemento de relleno que contiene el fusible y hay portafusibles que una vez operados tienen que ser reemplazados completamente la figura 1.8 muestra este tipo de fusibles.

Los fusibles de potencia por su construcción son del tipo expulsión y de acido bórico. El fusible de potencia del tipo expulsión fue el primero que se diseñó, habiendo evolucionado debido a la necesidad de contar con un fusible de mejores características, utilizándose entonces el ácido bórico y otros materiales sólidos que presentan las características siguientes:

1. Para iguales dimensiones de la cámara de interrupción de los portafusibles el ácido bórico puede interrumpir circuitos con una tensión nominal más alta.

2. Un valor mayor de corriente, cubre un intervalo total de interrupción desde la corriente mínima de fusión hasta la corriente de interrupción máxima de diseño. 3. Obliga a que se forme un arco de menor energía.

4. Reduce la emisión de gases y flama.

Clasificación por velocidad de operación

Los fusibles de acción rápida (también llamados de operación normal) no tienen intencionalmente demora en su acción. El tiempo de apertura típica de estos fusibles es de 500% el valor de operación normal de corriente en un periodo de tiempo entre 0,05 s y 2 s. Los fusibles de acción rápida son de aplicación en cargas no inductivas, tales como iluminación incandescente y alimentadores de uso general en cargas resistivas o en circuitos principales con pequeñas cargas no inductivas.

Los fusibles clases CC, G, H, J, RK5 y RK1, pueden ser fusibles de acción retardada (doble elemento), si son identificados en la etiqueta del fusible "time delay", "td" o "d". Los fusibles de acción retardada normalizados por UL (Underwriters Laboratories), cumplen con los requerimientos exigidos en la protección de sobrecargas. Para valores altos de corriente, los fusibles de acción retardada ofrecen una excelente limitación de corriente, abriendo el circuito en un periodo de tiempo de menos de medio ciclo. Los fusibles con tiempo de retardo pueden ser seleccionados con valores mucho más cerca de la corriente de operación normal de los circuitos.

El principal uso de los fusibles extremadamente rápidos es en la protección de componentes electrónicos de estadosólido, tales como, semiconductores (diodos, tiristores, semipacks, etc.) su característica especial, es responder en forma rápida a problemas de sobrecarga, con baja energía de fusión (I 2 t), corriente de pico y transigencias de tensión eléctrica, proveen protección de los componentes que no pueden aislar la línea, este tipo de protecciones son usados para valores de sobrecarga bajos y corrientes de cortocircuito.

Clasificación por capacidad interruptiva.

Los fusibles están diseñados para operar confiadamente en los siguientes valores: 10 kA, 50 kA, 100 kA, 200 kA y 300 kA respectivamente. Los equipos proyectados para interrumpir la corriente en caso de fallas, deben tener una intensidad de interrupción suficiente para la tensión nominal del circuito y la intensidad que se produzca en los terminales de la línea del equipo.

El equipo proyectado para interrumpir el paso de corriente a otros niveles distintos de falla, debe tener una capacidad de interrupción a la tensión nominal del circuito, suficiente para la corriente que deba interrumpir. Los fusibles poseen una capacidad de interrupción de 200 kA, valor que los hacen como los dispositivos más apropiados para aplicar en los sistemas eléctricos. Algunos fabricantes, sin embargo han estado trabajando en fusibles para 300 kA de capacidad de interrupción, así aumentando la confiabilidad de estos dispositivos de protección eléctrica. En cuanto a capacidad interruptiva se clasifican de acuerdo a la tabla 1.2, [3].

Tabla 1.2 Capacidad interruptiva de los fusibles.

FUSIBLE CAPACIDAD DE INTERRUPCIÓN [ kA ]

Clase H 10

Clase K 50, 100 o 200

Clase RK1 and Clase RK5 200

Clase J, Clase CC, Clase T, and Clase L 200

Clase G 100

Fusibles tipo tapón 10

1.1.2. Curvas características de los fusibles.

1. Curva tiempocorriente.

2. Curva de corriente pico permisible. 3. Curva de energía de fusión I 2 t.

Curvas tiempocorriente

Las curvas de los fusibles son líneas que representan el tiempo promedio de fusión de cada una de las calibraciones de los fusibles. Las curvas de fusión (tiempocorriente), figura 1.9 muestran el tiempo promedio requerido para fundir el elemento fusible responsable de conducir la corriente. Las características de fusión del elemento fusible se determinan principalmente por:

1. La correcta aleación de los materiales.

2. La pureza de un metal, como la plata o el cobre. 3. El espesor del elemento fusible.

4. El ancho del elemento fusible.

Lo anterior permite tener un mejor control en el tiempo de fusión de los fusibles para cumplir con las curvas de tiempocorriente, las cuales se grafican bajo las siguientes condiciones:

1. Los fusibles no deben ser sometidos a condiciones de sobrecarga, es decir, no deben haber conducido corriente antes de probarse.

2. La temperatura ambiente en la cual se efectúe la prueba sea de 25 °C.

Para propósitos de coordinación la corriente de fusión tiene una variación de ± 10%, así en lugar de una línea mostrando el tiempo de fusión de un fusible, se deberá considerar una banda. Las curvas tiempocorriente de apertura total muestran el tiempo máximo requerido para cumplir esta función a tensión nominal. Para fundir un fusible y abrir el circuito se deben tomar en cuenta lo siguiente:

2. En el instante en que el elemento cambia al estado líquido, el eslabón comienza a abrir en algún punto y se establece un arco entre la terminal sólida del elemento restante. Al seguir fundiéndose, el arco se extiende hasta que no puede brincar más el espacio libre interrumpiendo de esta manera el circuito. Actualmente el tiempo de arqueo es medido en ciclos y varía de 0,5 a 2 ciclos.

Figura 1.9 Curva promedio, tiempocorriente.

Curvas de corriente pico permisible.

Debido a la velocidad de respuesta de las corrientes de falla, los fusibles tienen la habilidad de recortar la corriente antes de que ésta alcance proporciones peligrosas. La figura 1.10 muestra el efecto limitador de corriente de los fusibles con dichas características.

Figura 1.10 Efecto limitador de corriente de los fusibles.

El grado de limitación de corriente de los fusibles generalmente se representa en forma de curvas de corriente pico permisible. Las curvas de corriente pico permisible o curvas del efecto de limitación de corriente son útiles desde el punto de vista de la determinación del grado de protección contra cortocircuito que proporciona el fusible al equipo. Estas curvas muestran el pico instantáneo de corriente permisible como una función de corriente simétrica rms disponible.

Curvas de energía de fusión I 2 t

Figura 1.11 Acción característica del fusible limitador de corriente.

Los datos de energía permisible I 2 t para cada clase de fusibles se presentan en forma de tablas (tabla 1.3), donde se aprecia el tipo y la capacidad de fusible así como su energía permisible I 2 t de los mismos, [4].

Tabla 1.3 Energía permisible 2

CLASE CAPACIDAD [ A ] IP [ A ] 2 [ A² / s. ]

1.2. Relevadores de protección.

El relevador de protección es un dispositivo que detecta una falla o condición anormal de un equipo eléctrico y lo separa de la red eléctrica en forma automática, tomando en consideración que el relevador se puede energizar por una señal de tensión, una señal de corriente o por ambas. El relevador de protección es un equipo de medición que compara una señal de entrada con una señal de ajuste de la misma naturaleza que la señal de entrada, teniendo en cuenta que su operación se manifiesta cuando la señal de entrada es mayor a la señal de ajuste, cuando esto ocurre se dice que el relevador opera y se manifiesta físicamente abriendo y cerrando contactos propios o de relevadores auxiliares para desconectar automáticamente los interruptores asociados al equipo fallado.

Los relevadores proporcionan una indicación de su operación mediante banderas o señales luminosas esto depende de los fabricantes. Los relevadores auxiliares se utilizan para disparar o bloquear el cierre de algunos interruptores y otras funciones de control y alarma. El esquema básico de un relevador de protección se presenta en la figura 1.12, [2].

Figura 1.12 Esquema básico de un relevador de protección.

El dispositivo de conversión se encarga de convertir las señales censadas en el dispositivo de entrada para que puedan ser procesadas por el dispositivo de medida. Algunas veces las señales del dispositivo de entrada se recogen directamente por el dispositivo de medida, por lo que se puede prescindir del dispositivo de conversión.

El dispositivo de medida mide las señales procedentes de los dispositivos anteriores, y comparándolas con unos valores de ajuste, decide cuándo debe actuar la protección. Es el dispositivo más importante del relevador. La función del dispositivo de salida es amplificar las señales de débil potencia procedentes del dispositivo de medida para hacer funcionar los elementos que actúan en la protección. Los dispositivos de salida suelen ser contactos de mando y actualmente elementos lógicos con sus correspondientes etapas de amplificación.

El dispositivo accionador consiste en la bobina de mando del disyuntor. Cuando esta bobina es accionada produce la desconexión del disyuntor correspondiente. La fuente auxiliar de tensión se encarga de alimentar al relevador de protección. Esta fuente puede ser un banco de baterías, transformadores de tensión o la propia red a través de sistemas de alimentación interrumpida.

Los relevadores de sobrecorriente de acuerdo a sus características se clasifican de la siguiente manera:

Por su tiempo de operación.

Relevadores de sobrecorriente instantáneo (número ANSI 50).

Relevadores de sobrecorriente con retardo de tiempo (número ANSI 51).

Por su construcción.

Relevadores electromecánicos. Relevadores estáticos.

Por sus características de tiempocorriente. Tiempo definido.

Tiempo inverso. Tiempo muy inverso.

Tiempo extremadamente inverso.

Por su nivel de corriente y forma de conexión. Relevadores de sobrecorriente de fase. Relevadores de sobrecorriente de neutro. Relevadores trifásicos.

El relevador de sobrecorriente con retardo de tiempo (51), es un relevador con una respuesta retardada la cual se ajusta a una curva característica de tiempocorriente definida o inversa que funciona cuando la corriente en el circuito excede de un valor predeterminado. Se conoce como tiempo inverso a la característica de tiempocorriente en que a mayor corriente, menor es el tiempo de respuesta del relevador; y consecuentemente a menor corriente, mayor será el tiempo de operación del relevador.

El relevador de sobrecorriente electromecánico por su principio de funcionamiento se clasifican en:

Atracción electromagnética. Inducción electromagnética.

El relevador de atracción electromagnética se utiliza básicamente en la construcción de relevadores de sobrecorriente instantáneos. Generalmente es un electroimán cuya bobina es alimentada por un transformador de corriente. El émbolo construido de material ferromagnético, es atraído por el flujo en el entrehierro, como se muestra en la figura 1.13.

Figura 1.13 Relevadores de atracción electromagnética.

El contacto que cierra durante la puesta en operación (pickup) del relevador es utilizado para el control de apertura o disparo de uno o varios interruptores. En los relevadores de sobrecorriente instantáneo (50), existe un tornillo de ajuste alojado en la parte superior. Variando la separación o altura del entrehierro se modifica la fuerza actuante. La operación del relevador se identifica por medio de una bandera cuyo color depende de la marca del fabricante.

Los relevadores más utilizados tienen la estructura del tipo watthorímetro. El rotor que es un disco en su flecha se encuentra alojado un contacto móvil, en el armazón del relevador se localiza el contacto fijo. La mayor o menor separación de los contactos se obtienen ajustando el ó la palanca y por consiguiente el tiempo de operación de los relevadores (figura 1.14).

Figura 1.14 Relevador de inducción electromagnética.

Un resorte en forma de espiral cuyos extremos se encuentran fijados a la flecha o disco una sección estática del relevador, proporciona al disco un par de reposición. Cuando el par de reposición del disco es ligeramente menor al par producido a corriente que alimenta al relevador, el disco se arranca. El valor de esta corriente expresada en Amperes es conocido como el pickup del relevador. Por otra parte este tipo de relevadores tienen disponible una serie de TAP´s o derivaciones de la bobina de corriente.

Es decir, el TAP seleccionado corresponde a la corriente secundaria capaz de arrancar al relevador. Aunque la mayoría de los relevadores dispone de un amplio intervalo de TAP´s, se recomienda no ajustar al relevador en un TAP mayor de 5 A, en razón de proteger el circuito secundario del TC.

Montado sobre el eje del disco se encuentra el contacto móvil. En la parte superior se tiene fijado un dial numerado de 0 a 10 dependiendo del fabricante la numeración bien puede ser de 0 a 11. La posición del dial determina la separación entre los contactos (fijo y móvil) del relevador. A este ajuste se le conoce como palanca y permite establecer un juego de curvas tiempocorriente similares. Los ajustes de tiempo y corriente pueden ser determinados en las gráficas tiempomúltiplo TAP (corriente). Estas gráficas son familias de curvas proporcionados por el fabricante del relevador, las cuales indican el tiempo requerido en cerrar sus contactos para cada posición del dial, cuando la corriente es referida como múltiplo del TAP seleccionado.

Se puede generalizar al relevador de sobrecorriente electromecánico como un relevador monofásico alojado en una caja con tapa transparente y desmontable, en el interior se aloja una unidad de sobrecorriente instantánea (50) o una unidad de sobrecorriente de tiempo (51) o ambas unidades (50/51), con características de tiempocorriente propias del relevador que no pueden ser modificadas. La unidad o unidades operadas son señalizadas por medio de banderas de señalización.

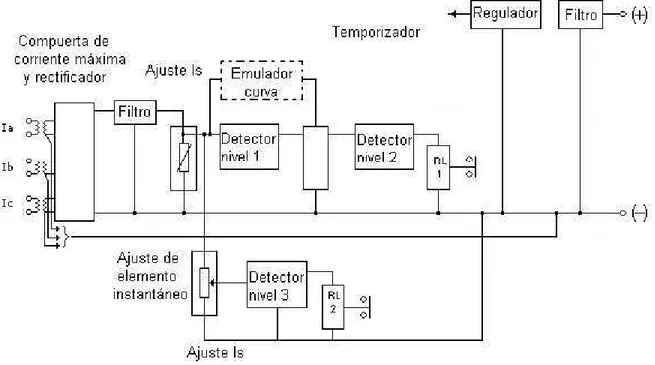

Las funciones de los relevadores de sobrecorriente estáticos son semejantes a las obtenidas con los del tipo electromecánico, a pesar de que los relevadores estáticos carecen de partes móviles, la terminología relativa al ajuste y operación es similar a la empleada en los relevadores electromecánicos. Los relevadores de sobrecorriente utilizan los siguientes circuitos básicos:

Rectificador, cuya función es convertir una entrada de corriente alterna en una señal de tensión, capaz de ser medida y comparada.

Temporizadores para demorar a manera constante o proporcionar la entrada analógica de corriente.

Cada uno de estos circuitos, configuran una parte de los relevadores de sobrecorriente con retardo de tiempo, ilustrado en la figura 1.15. La corriente alterna que alimenta el relevador es convertida en tensión de CD por medio un transformador de corriente, un puente rectificador y una resistencia de carga conectada en paralelo, esta tensión es comparado con un nivel prefijado en el detector de nivel número 1, el cual genera un pulso al temporizador cuando el nivel es excedido. El temporizador responde a un tiempo en segundos. En el caso de relevadores de tiempo, es proporcional a la magnitud de la corriente de entrada.

Con la aplicación de microprocesadores se han desarrollado relevadores de sobrecorriente digitales (numéricos o microprocesados), que además de cumplir con las funciones de protección, efectúan otras funciones adicionales como son: medición, registro de eventos, localización de fallas y oscilogramas. Lo anterior se realiza mediante el muestreo y manipulación de los parámetros eléctricos, los cuales son utilizados en forma numérica para resolver cada uno de los algoritmos que calcula el microprocesador para cumplir con las tareas anteriormente descritas.

Los relevadores microprocesados están constituidos básicamente de la siguiente manera: unidades de entrada analógicas (corriente), unidades de entrada digitales (contactos del interruptor, etc.), filtros, fuente de alimentación, microprocesador para funciones de protección, microprocesador para funciones de medición, memoria RAM para registro de eventos, memoria EEPROM para grabar ajustes, unidades de salida, contactos de disparo y alarma, puertos de comunicación, pantalla y teclado, led´s para señalización de banderas y piloto de encendido y por último la unidad de auto diagnóstico y monitoreo.

Las curvas características de operación de los relevadores digitales son utilizadas por el microprocesador para determinar el tiempo de operación en segundos, bajo una condición de sobrecorriente dada. Las cuales han sido normalizadas por la norma ANSI C57.11. En la figura 1.17 se muestran dichas características.

1.3. Interruptores termomagnéticos y electromagnéticos.

Los interruptores termomagnéticos también conocidos como interruptores de caja moldeada protegen las instalaciones contra sobrecargas y cortocircuitos. Se usan frecuentemente para la protección de alimentadores secundarios y circuitos derivados. Por lo general tienen una capacidad interruptiva alta con elementos de restablecimiento para permitir operaciones repetitivas. Estos interruptores tienen tres componentes principales: los elementos de disparo, el mecanismo de operación y los extinguidores de arco.

El principio de operación del interruptor termomagnético se basa en el disparo térmico y disparo magnético, el disparo térmico se presenta cuando hay una circulación de corriente a través de una tira bimetálica, la resistencia de la tira bimetálica desarrolla calor el cual origina que el bimetal se incline hasta que su movimiento sea lo suficiente para activar el mecanismo y permitir que el interruptor opere. La figura 1.18 muestra cómo actúa el disparo térmico cuando se presenta una corriente de sobrecarga.

Figura 1.18 Acción del interruptor con disparo térmico.

Figura 1.19 Acción del interruptor con disparo magnético.

Un interruptor termomagnético manual permite abrir y cerrar un circuito, tomando en cuenta que este tipo de interruptor se puede abrir de forma automática cuando el valor de la corriente que circula por ellos, excede un cierto valor previamente fijado, después de que estos interruptores abren (disparan) se deben establecer en forma manual. En la figura 1.20 se puede observar la operación de un interruptor termomagnético, la acción térmica provee una respuesta de tiempo inverso, esto es una pequeña sobrecarga, un tiempo mayor y cuando se incrementa la sobrecarga el tiempo se reduce. En el caso de cortocircuito, las corrientes mayores que se producen ponen en serio riesgo la integridad de toda la instalación y son interrumpidas en forma inmediata por la acción magnética.

La curva de disparo de los interruptores termomagnéticos son proporcionadas por los fabricantes y es la combinación de las funciones de protección (térmica y magnética) se denominan normalmente curvas de disparo y son establecidas por la norma IEC 60898. En la figura 1.21 se observan las curvas de disparo y sus alcances de dichos interruptores.

Figura 1.21 Curva del interruptor termomagnético para 250 A de Schneider Electric.

Figura 1.22 Interruptores termomagnéticos industriales.

La principal aplicación de los interruptores electromagnéticos se encuentra en la protección secundaria de los transformadores, para proteger centros de carga y centros de control de motores. Cada interruptor tiene distintas características y puede ser distinto tipo de acuerdo al fabricante; dependiendo de esto, se puede ajustar las unidades de disparo disponibles, las cuales son: de tiempo diferido largo (L), de tiempo diferido corto (S), instantáneo (I) y de protección contra fallas (G).

CAPÍTULO II

CÁLCULO DE CORTOCIRCUITO

2.1. Clasificación de las fallas eléctricas industriales

Los sistemas eléctricos están diseñados para suministrar en forma continua la energía eléctrica a los equipos o dispositivos que deben ser alimentados, por lo que la confiabilidad del servicio es un aspecto que resulta muy importante. El gran riesgo de estos servicios, está en que el flujo de corriente tenga un valor mayor que el esperado de corriente que debe circular por el mismo. Estas corrientes se conocen por lo general como sobrecorrientes, se originan por distintas causas, pero para fines prácticos se clasifican como: sobrecargas y cortocircuitos [3].

Las sobrecargas son corrientes mayores que el flujo de corriente normal, están confinadas a la trayectoria normal de circulación de corriente y pueden causar sobrecalentamiento del conductor, así como deterioro del aislamiento si se permite que continúe circulando la corriente. Las sobrecargas son producidas de distintas maneras, por ejemplo, en el circuito de un motor, las chumaceras del motor o las chumaceras del equipo que acciona el motor requieren lubricación y por lo tanto si no se hace dicha lubricación, esto provoca que se transmita calor sobre el eje y puede ejercer cierto frenado, lo cual se traduce como una sobrecarga, ya que no puede girar a su velocidad y se puede dar el caso de que pare totalmente.

Esto ocurre también en una situación de sobrecarga. En general, una sobrecorriente que no excede de cinco a seis veces la corriente normal cae dentro de la clasificación de una sobrecarga, aún cuando pudiera ser un cortocircuito y ser visto por el dispositivo de protección como una sobrecarga.

El cortocircuito es una conexión de resistencia o impedancia baja, entre dos o más puntos de un circuito que están normalmente a tensiones diferentes. Las corrientes de cortocircuito se caracterizan por un incremento prácticamente instantáneo y varias veces superior a la corriente nominal, en contraste con las de una sobrecarga que se caracterizan por un incremento mantenido en un intervalo de tiempo y algo mayor a la corriente nominal.

En condiciones normales de operación, la carga toma una intensidad de corriente proporcional a la tensión aplicada y a la impedancia de la propia carga. Si se presenta un cortocircuito en las terminales de la carga, la tensión queda aplicada únicamente a la impedancia baja de los conductores de alimentación y a la impedancia de la fuente hasta el punto del cortocircuito, ya no oponiéndose la impedancia normal de la carga y generándose una corriente mucho mayor.

Un cortocircuito puede originarse de distintas maneras, por ejemplo la vibración del equipo produce en algunas partes, pérdida de aislamiento, de manera que los conductores quedan expuestos a contacto entre sí o a tierra. Otro caso es el de los aisladores que pueden estar excesivamente sucios por efecto de la contaminación y en presencia de lluvia o llovizna ligera, consigue producir el flameo del conductor a la estructura (tierra). El cortocircuito tiene por lo general, tres efectos:

2. Calentamiento. Cuando un cortocircuito tiene una gran magnitud de corriente, causa severos efectos de calentamiento, por ejemplo, una corriente de falla de 15 kA en un conductor de cobre, calibre 6 AWG, produce una elevación de temperatura de 205 °C en menos de un ciclo de duración de la falla, estas temperaturas podrían iniciar un incendio en algunos materiales vecinos.

3. Esfuerzos magnéticos. Debido a que un campo magnético se forma alrededor de cualquier conductor cuando circula por él una corriente, se puede deducir fácilmente que cuando circula una corriente de cortocircuito de miles de ampere, el campo magnético se incrementa muchas veces y los esfuerzos magnéticos producidos son significativamente mayores.

La finalidad del estudio de cortocircuito es proporcionar información sobre corrientes y tensiones en un sistema eléctrico durante condiciones de falla. Esta información se requiere para determinar las características de capacidad interruptiva y momentánea de los dispositivos de protección localizados en el sistema, los cuales deberán reconocer la existencia de la falla e iniciar la operación de los dispositivos de protección asegurando así la mínima interrupción en el servicio y evitando daños a los equipos.

En el diseño de las instalaciones eléctricas, se deben considerar no sólo las corrientes nominales de servicio, sino también las sobrecorrientes debidas a las sobrecargas y a los cortocircuitos. El conocimiento de las corrientes de cortocircuito, en los distintos puntos de la instalación, es indispensable para el diseño de componentes como:

Barras Cables

Dispositivos de maniobra y protección, etc.

Las corrientes de cortocircuito máximas corresponden a un cortocircuito en los bornes de salida del dispositivo de protección, considerando la configuración de la red y al tipo de cortocircuito de mayor aporte. En general, en las instalaciones de baja tensión el tipo de cortocircuito de mayor aporte es el trifásico. Estas corrientes se utilizan para determinar:

Los esfuerzos térmicos y electrodinámicos en los componentes.

La capacidad de cierre de los interruptores en el caso de recierre sobre fallas

Las corrientes de cortocircuito mínimas corresponden a un cortocircuito en el extremo del circuito protegido, considerando la configuración de la red y al tipo de cortocircuito de menor aporte. En las instalaciones de tensión baja los tipos de cortocircuito de menor aporte son el faseneutro (circuitos con neutro) o entre dos fases (circuitos sin neutro). Estas corrientes se utilizan para determinar el ajuste de los dispositivos de protección para proteger a los conductores frente a un cortocircuito. Por último las corrientes de cortocircuito fasetierra, se utilizan para elegir los dispositivos de protección contra los contactos eléctricos indirectos.

Si se debe suministrar la protección adecuada a un sistema de energía eléctrica, el tamaño de dicho sistema también se debe considerar para determinar la magnitud de la corriente que será entregada. Esto hace que los interruptores o fusibles se seleccionen con la capacidad interruptiva adecuada. Esta capacidad de interrupción debe ser lo suficientemente alta para abrir con seguridad la corriente máxima de cortocircuito la cual el sistema puede hacer que fluya a través de los interruptores si ocurre un cortocircuito en el alimentador o circuito que protege.

Las fallas se pueden clasificar de la siguiente manera:

Por su causa

Un sistema eléctrico a prueba de fallas no es práctico ni económico. Los sistemas eléctricos modernos que como práctica son construidos con altos niveles de aislamiento, tienen suficiente flexibilidad para que uno o más de sus componentes puedan estar fuera de operación afectando en forma mínima la continuidad del servicio. Adicionalmente a las deficiencias de aislamiento, las fallas pueden ser resultados de problemas eléctricos, mecánicos y térmicos o de cualquier combinación de éstos.

Para asegurar una adecuada protección, las condiciones existentes en un sistema durante la ocurrencia de diversos tipos de fallas deben ser comprendidas claramente. Estas condiciones anormales proporcionan los medios de discriminación para la operación de los dispositivos de protección. La mayoría de tipos y causas de falla se presentan en la tabla 2.1.

Tabla 2.1 Tipos y causas de fallas.

TIPO CAUSA

AISLAMIENTO Defectos o errores de diseño, fabricación inadecuada, instalación inadecuada, aislamiento envejecido, contaminación.

ELÉCTRICO Descargas atmosféricas, sobretensiones transitorias por maniobra, sobretensiones dinámicas.

TÉRMICA Falla de sobrecorriente, sobretensión, temperaturas extremas

MECÁNICA Esfuerzos por sobrecorriente, sismo, impactos por objetos ajenos, nieve o viento.

Por su conexión

a) Falla monofásica: Ocurre cuando el cortocircuito se da entre una fase a tierra. b) Falla bifásica: Ocurre cuando el cortocircuito de da entre dos fases.

c) Falla bifásica a tierra: Ocurre cuando el cortocircuito se da entre dos fases a tierra. d) Falla trifásica: Ocurre cuando el cortocircuito se da entre todas las fases.

Tabla 2.2 Tipos de falla en paralelo.

FALLA

MONOFÁSICA FALLA BIFÁSICA FALLA BIFÁSICA A TIERRA FALLA TRIFÁSICA

Para los tipos de fallas indicados se pueden considerar dos casos: Falla sólida o franca.

Falla a través de una impedancia.

Este último caso se presenta, por ejemplo, cuando la falla se establece a través de un arco eléctrico. Un cortocircuito en un sistema trifásico simétrico produce una falla trifásica balanceada, mientras que las fallas de una fase a tierra, entre dos fases y de dos fases a tierra producen fallas desequilibradas. Los dispositivos de protección deben operar para estos tipos de falla, conocidas como fallas en paralelo (shunt), las cuales tienen la probabilidad de ocurrencia indicada en la tabla 2.3, para sistemas de distribución aéreos con conductor desnudo.

Tabla 2.3 Probabilidad de ocurrencia para diferentes fallas.

TIPO PROBABILIDAD (% )

MONOFÁSICA (fase a tierra) 85

BIFÁSICA A TIERRA (dos fases a tierra) 8

BIFÁSICA (entre dos fases) 5

En condiciones normales de operación, la carga toma una intensidad de corriente proporcional a la tensión aplicada y a la impedancia de la propia carga. Si se presenta un cortocircuito en las terminales de la carga, la tensión queda aplicada únicamente a la baja impedancia de los conductores de alimentación y a la impedancia de la fuente hasta el punto del cortocircuito, ya no oponiéndose la impedancia normal de la carga y generándose una corriente mayor.

2.2. Fuentes y comportamiento transitorio de las corrientes de cortocircuito

Cuando se determinan las magnitudes de las corrientes de cortocircuito, es extremadamente importante que se consideren todas las fuentes de corriente de cortocircuito y que las reactancias características de estas fuentes sean conocidas. Existen cuatro fuentes básicas de corrientes de cortocircuito, que alimentan con corriente de cortocircuito a la falla estas son: generadores, motores síncronos, motores de inducción y el sistema de la compañía suministradora de energía.

2.2.1. Fuentes que contribuyen a la falla

Generadores

Motores síncronos

Los motores síncronos están construidos por un campo excitado por corriente directa y un devanado en el estator por el cual fluye la corriente alterna. Normalmente el motor obtiene la potencia de la línea y convierte la energía eléctrica en energía mecánica. No obstante, el diseño de un motor síncrono es tan semejante al de un generador de energía eléctrica, que puede producirla justo como un generador, moviendo el motor síncrono como una fuente motriz.

Durante el cortocircuito en el sistema el motor síncrono actúa como un generador y entrega corriente de cortocircuito, en lugar de tomar corriente de carga de él como se muestra en la figura 2.1. Tan pronto como el cortocircuito se establece, la tensión en el sistema se reduce a un valor más bajo. Consecuentemente el motor deja de entregar energía a la carga mecánica y empieza a detenerse. Sin embargo, la inercia de la carga y el motor impiden al motor que se detenga; en otras palabras, la energía rotatoria de la carga y el rotor mueven al motor síncrono como un primomotor mueve a un generador.

Figura 2.1 Condición de operación de un motor: a) Normal, b) Falla

Figura 2.2 Corriente de cortocircuito en un motor síncrono.

Motores de inducción

La inercia de la carga y el rotor de un motor de inducción tienen exactamente el mismo efecto sobre el motor de inducción como el motor síncrono; siguen moviendo al motor después de que ocurre un cortocircuito en el sistema. Sólo existe una diferencia, el motor de inducción no tiene un campo excitado por corriente directa, pero existe un flujo en el motor durante la operación normal. Este flujo actúa en forma similar al flujo producido por el campo de corriente directa en el motor síncrono.

El campo del motor de inducción se produce por la inducción desde el estator en lugar del devanado de corriente directa. El flujo del motor permanece normal mientras se aplica tensión al estator desde una fuente externa (el sistema eléctrico), sin embargo, si la fuente externa de tensión se elimina súbitamente, esto es, cuando ocurre el cortocircuito en el sistema el flujo en el rotor no puede cambiar instantáneamente.

![Tabla 2.8 Resultados de corriente y potencia de cortocircuito trifásico en cada barra. Barra Tensión [kV] Impedancia equivalente](https://thumb-us.123doks.com/thumbv2/123dok_es/4947902.74606/72.918.139.781.170.652/resultados-corriente-potencia-cortocircuito-trifasico-tension-impedancia-equivalente.webp)

![Tabla 2.9 Resultados de corriente y potencia de cortocircuito monofásico en cada barra. Barra Tensión [kV] Impedancia equivalente](https://thumb-us.123doks.com/thumbv2/123dok_es/4947902.74606/76.918.140.783.146.695/resultados-corriente-potencia-cortocircuito-monofasico-tension-impedancia-equivalente.webp)