ESCUELA UN

ING

A

MÉX A SUPERIO NIDAD PRO“SISTE

MÁQ

QUE GENIERO E CONP

ARMENTA

HERNÁ

UGALD

M. EN C.

ICO, D. F.

OR DE ING

OFESIONA

EMA DE C

QUINA FO

PARA OBT

EN COMUN

N ESPECIA

R E S

A MANDU

ÁNDEZ CA

DE GARC

A JUAN FRA GENIERÍA M AL ADOLFOCONTRO

OTOREP

TESIS

TENER EL NICACIONE ALIDAD ENS E N T

UJANO H

ASTELLA

ÍA MARC

ASESOR: ANCISCO MECÁNICAO LÓPEZ M

L PARA

PETIDORA

TÍTULO D

ES Y ELEC

N CONTRO

T A N:

ÉCTOR U

ANOS DA

CO ANTO

NOVOA CO

DICIEM

A Y ELÉCT

MATEOS.

UNA

A.”

DE: CTRÓNICA. LULISES

ANIEL

ONIO.

OLÍN.BRE DE 2012

TRICA

.

UN I DA D P RO FESIONAL "ADOLFO LÓPEZ MATEOS"

TE MA DE TESIS

QUE PARA OBTENER EL TITIJLO DE INGENIERO EN COMUNICACIONES Y ELECTRÓNICA TESIS COLECTIVA y EXÁMEN ORAL INDIVIDUAL

POR LA OPCIÓN DE TITULACIÓN

C. HÉCTOR ULISES ARMENTA MANDUJANO

DEBERA(N) DESARROLLAR C. DANIEL HER NÁNDEZ CASTELLANOS

C. l\1ARCO ANTONIO UGALDE GARCÍA

"SISTEMA DE CONTROL PARA UNA MÁQUINA FOTOREPETIDORA"

CREAR UN SISTEMA DE CONTROL CON UNA INTERFAZ GRÁFICA PARA EL CONTROL DE UNA MÁQUINA FOTOREPETIDORA.

•

MARCO TEÓRICO•

DISEÑO•

MODELO MATEMÁTICO•

PRUEBAS Y RESULTADOSASESOR

M. EN C ..JUAN FRANCISCO NOVOA COlLÍN

M. EN C. DA h

Instituto Politécnico Nacional Página I

Agradecimientos

Armenta Mandujano Héctor Ulises

A mi madre Olga Goretty por haberme apoyado en todo momento, por sus consejos, sus valores, por la motivación constante que me ha permitido ser una persona de bien, pero más que nada, por su amor, a mis hermanos Ever y Mariana.

A mi novia Monserrat por estar conmigo y apoyarme siempre, por compartir los buenos momentos y los malos.

Todos aquellos familiares y amigos que no recordé al momento de escribir esto. Ustedes saben quiénes son.

Daniel Hernández Castellanos

A mis Padres; Daniel Hernández Delgado y Josefa Castellanos Landero por haberme dado todo su apoyo para culminar mi carrera.

A mis compañeros de trabajo Marco Antonio Ugalde García y Ulises Armenta Mandujano.

Ugalde García Marco Antonio

A mis padres, a mis hermanos, y a la familia en general por su apoyo incondicional y su comprensión, por su confianza y su cariño.

A mis amigos por ser parte fundamental en mi desarrollo como ingeniero y como persona.

Instituto Politécnico Nacional Página II

Índice general

Agradecimientos I

Índice general II

Índice de figuras IV

Índice de tablas VI

Objetivo general 1

Objetivos particulares 1

Justificación 1

Introducción 2

Capítulo 1: Marco teórico 4

1.1 Litografía de semiconductores (fotolitografía) 4

1.1.1 Emulsión fotográfica 8

1.1.1.2 Emulsión Ortocromática 8

1.2 Control de movimiento 9

1.2.1 Tipos de control 9

1.2.1.1 Secuenciación 9

1.2.1.2 Control de velocidad 9

1.2.1.3 Control punto a punto 11

1.2.1.4 Control incremental 11

1.3 Mesas XY 12

1.4 Motores 12

1.4.1 Motores a pasos 12

1.4.1.1 Motores unipolares 13

1.4.2 El motor monofásico de inducción 15

1.4.2.1 Motor de arranque por capacitor 15

1.5 Microcontrolador 17

1.5.1 Microcontroladores PIC 18

1.5.1.1 Características 18

1.6 Sensor 19

1.6.1 Características de un sensor 19

1.6.2 Sensor infrarrojo 19

1.6.2.1 Tipos de sensores infrarrojos 20

1.6.2.2 Sensores Reflexivos 20

Capítulo 2: Diseño 21

2.1 Microcontrolador 21

2.1.1 Ventajas 22

2.2 Control general 23

2.2.1 Simulación en programa de instrumentación virtual 25

2.2.2 Diagrama de control 26

2.3 Controlador para motor paso a paso 27

2.4 Embrague electromagnético 32

2.5 Sensor 32

2.6 Exposición 33

Capítulo 3: Modelo matemático 36

Instituto Politécnico Nacional Página III

3.2 Motor a pasos 36

3.3 Análisis de los elementos 37

3.4 Construcción del prototipo 38

3.5 Estudio de los elementos constitutivos del sistema 39

3.6 Modelo matemático 39

3.6.1 Polos y ceros del sistema 41

3.6.2 Lugar de las raíces del sistema 43

3.7 Motor de AC 44

3.7.1 Análisis de los elementos 44

3.7.2 Construcción del prototipo 45

3.7.3 Modelo matemático 47

3.7.4 Lugar de las raíces del sistema 48

3.8 Cálculo de las constantes del control proporcional 49

3.8.1 Periodo de muestreo 51

Capítulo 4: Pruebas y resultados 53

4.1 Exposición 53

4.2 Sensor 54

4.3 Lazo abierto 56

4.4 Lazo cerrado sin control proporcional 58

4.5 Lazo cerrado con control proporcional 59

Conclusiones 61

Recomendaciones y trabajo futuro 62

Bibliografía 63

Glosario

Palabras 65

Siglas 66

Apéndices

Apéndice 1 67

Anexos

Anexo 1 78

Anexo 2 79

Instituto Politécnico Nacional Página IV

Índice de figuras

Figura 0 Ejemplo de componente creado gracias a la microelectrónica. 3

Figura 1.1. Oblea y máscara. 4

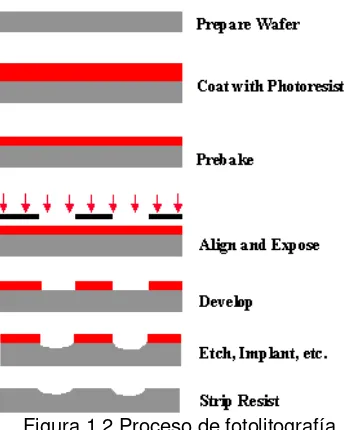

Figura 1.2 Proceso de fotolitografía. 5

Figura 1.3 Tipos de impresión. 6

Figura 1.4 Diferencia entre escaneo y reducción-repetición. 7

Figura 1.5 Apertura numérica de un lente. 7

Figura 1.6 Electroimán industrial para frenado de motores. 10

Figura 1.7 Ejemplo de trayectorias punto a punto. 11

Figura 1.8 Mesa XY. 12

Figura 1.9 Sección transversal de un paso unipolar con 30° por paso 14 Figura 1.10 Motor monofásico con capacitor de arranque. (a) Esquemático, (b)

Desfase de corrientes. 16

Figura 1.11 Característica par-velocidad de un motor de inducción de arranque

por capacitor 16

Figura 1.12 Motor monofásico con capacitor de marcha. (a) Esquemático, (b)

Característica torque-velocidad. 17

Figura 1.13 Funcionamiento de distintos sensores infrarrojos. 20

Figura 2.1 Detalle Físico del Microcontrolador 18F45550. 22

Figura 2.2 Ventana Principal de la Interfaz Gráfica. 23

Figura 2.3 Diagrama de programación Gráfica de la Interfaz. 24

Figura 2.4 Diagrama de la Simulación de Proteus. 25

Figura 2.5 Detalle del Diagrama de Control Por Partes. 26

Figura 2.6 Diagrama sugerido en hoja de datos L297. 27

Figura 2.7 Diagrama de Circuito de Control del Motor a Pasos. 28 Figura 2.8 Diagrama de Conexiones de la Salida del Controlador del Motor a

Pasos. 28

Figura 2.9 Diagrama de Tiempos en modo “Full Torque” del L2λ7. 29

Figura 2.10 Generador de Tren de Pulsos. 30

Figura 2.11 Vista Frontal de La fotorepetidora. 30

Figura 2.12 Diagrama de flujo del proceso de control. 31

Figura 2.13 Clutch Electromagnético 90V. 32

Figura 2.14 Sensor infrarrojo reflexivo QRD1114. 32

Figura 2.15 Circuito del sensor 33

Figura 3.1 Diagrama de bloques del sistema controlado 37

Figura 3.2 Diagrama de prototipo. 38

Figura 3.3 Curva característica de un sensor lineal. 39

Figura 3.4 Gráfica de salida del sistema. 40

Figura 3.5 Diagrama de bloque del sistema en lazo cerrado sin controlador. 41 Figura 3.6 Lugar de las Raíces del sistema en lazo cerrado. 43

Figura 3.7 Diagrama de bloques del sistema controlado. 45

Figura. 3.8 Diagrama de prototipo 46

Instituto Politécnico Nacional Página V

Figura 3.10 Gráfica de salida del sistema 47

Figura 3.11 Lugar de las Raíces del sistema en lazo cerrado. 48 Figura 3.12 Gráfico del comportamiento del sistema ante una entrada escalón (representando el escalón la velocidad constante del motor). 50

Figura 4.1 Diseño a reducir mediante la fotorepetición. 53

Figura 4.2 Diseños ya reducidos mediante fotorepetición. 54

Figura 4.3 Fotorepetidora optimizada. 56

Figura 4.4 Regla posicionada en el origen. 56

Figura 4.5 Interfaz con coordenadas. 57

Figura 4.6 Primera medición de la prueba realizada. 57

Figura 4.7 Interfaz con coordenadas prueba #2. 58

Figura 4.8 Primera medición de la prueba realizada en lazo cerrado. 59

Figura 4.9 Interfaz con coordenadas prueba #3. 59

Instituto Politécnico Nacional Página VI

Índice de tablas

Tabla 2.1Comparativa de Microcontroladores 18Fxxxx. 22

Tabla 2.2 Tabla de Verdad Para la lógica del motor a pasos. 29

Tabla 2.3 Comparación de fuentes de luz para exposición. 34

Tabla 3.1 Variación el error. 43

Tabla 4.1 Tiempos de exposición. 53

Tabla 4.2 Prueba de sensor #1. 55

Tabla 4.3 Prueba de sensor #2. 55

Tabla 4.4 Prueba de sensor #3. 55

Tabla 4.5 Medición de posiciones. 57

Tabla 4.6 Medición de posiciones #2. 58

Instituto Politécnico Nacional Página 1

Objetivo general

Crear un sistema de control con una interfaz gráfica para una máquina fotorepetidora.

Objetivos particulares

Diseñar un control de posición con una precisión de para el diseño de microelectrónica.

Actualizar y mejorar el sistema de exposición fotográfica que usa la fotorepetidora.

Diseñar una interfaz gráfica con instrumentación virtual para el control de la fotorepetidora.

Reducir el tiempo de producción de mascarillas para ayudar a la investigación.

Justificación

Instituto Politécnico Nacional Página 2

Introducción

Recientemente, la industria electrónica ha estado en un periodo de rápido crecimiento causado por varios factores coincidentes. Es parcialmente debido a la sobre contracción que realizó la industria durante los años 70, así como al renovado mercado de algunas áreas de productos que tuvieron un rápido desarrollo de nuevos productos. Probablemente la parte de la industria que soportó el mayor crecimiento es la parte que se relaciona con la microelectrónica.

Ha sido tradicional que la industria electrónica en cada punto de crecimiento cuántico ha perseguido también un nivel más alto en tecnología de encapsulado de microelectrónica. Esto ha sido generalmente un patrón de perseguir productos más pequeños a través del uso de componentes de menor tamaño, tiempos de conmutación más rápidos, dispositivos de mayor frecuencia, y esforzándose por disfrutar los beneficios del encapsulamiento de circuitos integrados con su maravillosa habilidad de contener conexiones internas, mientras abastecen de éstos a un bajo costo y con alta fiabilidad.

Siempre ha ocurrido que los dispositivos de mayor frecuencia y mayor tiempo de conmutación requieren geometrías más finas. Al mismo tiempo, cuando la densidad de encapsulado empleando geometrías más finas aumenta, ha sido verdad también que los avances fueron hechos en el área de costo y fiabilidad, cada uno de los cuales ganan una adenda con matrices más largas, y con obleas de silicio mas grandes usadas en el procesamiento de dispositivos de circuitos integrados.

Los dispositivos semiconductores han sido creados mayormente a través del uso de los procesos de la fotolitografía. Mientras estos procesos tienen muchos orígenes que datan de aproximadamente un siglo atrás, ha habido muchos refinamientos en la metalurgia y en el procesamiento químico de estos dispositivos. La relación entre el proceso fotolitográfico y las nuevas técnicas para semiconductores ha sido tan extraordinaria que su combinación ha producido un gran resultado.

Instituto Politécnico Nacional Página 3

[image:11.612.122.492.253.511.2]fabricar dispositivos semiconductores mediante la implementación de las técnicas de fotolitografía ya mencionadas anteriormente, pero desde ese entonces no se ha renovado el equipo al ritmo que la industria y el mismo ámbito de la investigación lo ha requerido con el paso de los años, y mucho de este mismo equipo está en la obsolescencia, por lo que la investigación no puede avanzar con el mismo ritmo de la industria, lo que provoca que en el ámbito de la electrónica estemos atrasados en conocimientos y desarrollo científico.

Instituto Politécnico Nacional Página 4

Capitulo 1: Marco teórico

1.1 Litografía de semiconductores (Fotolitografía)

La fabricación de un circuito integrado (CI) requiere una variedad de procesos físicos y químicos sobre un sustrato de semiconductor (silicio). En general, los procesos usados para la fabricación de CI están comprendidos en 3 categorías: deposición de película, modelado y dopaje de semiconductores. Películas de ambos conductores (como polisilicio, aluminio y más recientemente cobre) y aislantes (varias formas de dióxido de silicio, nitruro de silicio y otros) son usadas para conectar y aislar transistores y sus componentes. El dopaje selectivo de varias regiones del silicio permite que la conductividad del silicio cambie con la aplicación de voltaje. Al crear estructuras con varios componentes de estos se pueden crear e interconectar millones de transistores para formar circuitería compleja de un dispositivo microelectrónico moderno. Para todos estos procesos la litografía es fundamental, por ejemplo, en la formación de imágenes con relieves tridimensionales en el sustrato para transferencias subsecuentes del patrón al sustrato.

La palabra litografía viene del griego Lithos, que significa piedras, y graphia, que significa escribir, por lo que litografía significa literalmente escribir en piedras. En el caso de litografía de semiconductores (también llamada fotolitografía) nuestras piedras son las obleas de silicio y nuestros patrones son escritos con un polímero fotosensible llamado fotoresist. Para construir las complejas estructuras que forman un transistor y todos los cables que conectan los millones de transistores de un circuito, la litografía y el ataque químico de los patrones es repetido por lo menos 10 veces, pero más comúnmente se repiten de 20 a 30 veces para fabricar un circuito. Cada patrón siendo impreso sobre la oblea que se alinea con los patrones previamente formados y lentamente los conductores, aislantes, y las regiones selectivamente dopadas se construyen para formar el dispositivo final.

Instituto Politécnico Nacional Página 5

La importancia de la litografía puede ser apreciada en dos maneras. Primero, debido al gran numero de pasos de litografía que son necesarios para la fabricación de CI, la litografía generalmente representa el 30 por ciento de los costos de producción. Segundo, la litografía tiende a ser el limitante técnico para futuros avances en la reducción de tamaño y por consecuente la velocidad de los transistores y el área de silicio.

La litografía óptica es básicamente un proceso fotográfico en la que un polímero fotosensible, llamado fotoresist, es expuesto y desarrollado para formar imágenes de relieves tridimensionales sobre el sustrato. En general, la imagen ideal del fotoresist tiene exactamente la misma forma del patrón diseñado en el plano del sustrato, con paredes verticales a través del grosor del resist. Así, el patrón final del resist es binario: partes del sustrato están cubiertas con resist mientras otras están completamente descubiertas. Este patrón binario es necesario para la transferencia de patrón ya que las partes del sustrato cubiertas con resist serán protegidas del ataque químico, implantación de iones, o algún otro mecanismo de transferencia.

La secuencia general de pasos para un proceso de fotolitografía es la que sigue:

[image:13.612.215.387.440.655.2]Preparación del sustrato, “spin-coating” el fotoresist, pre-horneado, exposición, horneado post exposición, desarrollo y post horneado. Una capa de resist es la operación final en el proceso de litografía, después de que el patrón de resist ha sido transferido a la capa subyacente.

Figura 1.2 Proceso de fotolitografía.

Instituto Politécnico Nacional Página 6

radiación), pero problemas prácticos tales como daño a las máscaras y los resultados con bajo rendimiento hacen a este proceso inutilizable en la mayoría de los ambientes de producción. La litografía de proximidad reduce el daño a la máscara al mantenerla a una distancia por encima de la oblea (alrededor de 20µm). Desafortunadamente, el límite de resolución es aumentado a más de 2 a 4µm, haciendo de la litografía por proximidad un método insuficiente para la tecnología de nuestros días. Por mucho, el método más usado para la exposición es la impresión de proyección.

Figura 1.3 Tipos de impresión.

La litografía de impresión de proyección deriva su nombre del hecho de que una imagen de la máscara es proyectada en la oblea. La litografía de proyección se volvió una alternativa viable en la década de los 70’s cuando la llegada del diseño de lentes asistido por computadora y la mejora de los materiales ópticos permitieron la producción de lentes con suficiente calidad para satisfacer los requerimientos de la industria de semiconductores.

Instituto Politécnico Nacional Página 7

Figura 1.4 diferencia entre escaneo y reducción-repetición.

La resolución, que es la característica más pequeña que se puede imprimir con el control correcto, tiene dos límites básicos: la imagen más pequeña que se puede proyectar sobre la oblea, y la capacidad resolutiva del fotoresist para hacer uso de la imagen. Desde el lado de la proyección, la resolución es determinada por la longitud de onda de la luz y la apertura numérica del lente de proyección de acuerdo al criterio de Rayleigh:

(1.1)

Donde:

R= Resolución

= Longitud de onda de la luz usada en la exposición

NA=Apertura numérica del lente

NA= sin ϴ (1.2)

Figura 1.5 Apertura numérica de un lente.

[image:15.612.239.374.455.586.2]Instituto Politécnico Nacional Página 8

oblea, lo que afecta la resolución y la calidad de los circuitos. Para evitar este problema, se aplica una capa de un material anti-reflexivo, el cual ayuda a elevar la resolución de los patrones.

1.1.1 Emulsión fotográfica

Una emulsión fotográfica es una fina capa sensible a la luz sobre un soporte como cristal, celulosa o poliéster. La emulsión fotográfica es la base de una película o placa fotográfica.

En realidad no se trata de ninguna emulsión sino más bien una suspensión, una colmatación de finos cristales sensibles a la luz repartidos en una gelatina, por tanto un gel. Sin embargo el término emulsión, aunque erróneo, quedó generalizado. Esos cristales sensibles a la luz son conocidos como sales o haluros de plata.

Tras la exposición a la luz los cristales suficientemente iluminados se transforman en plata metálica, y los demás todavía en forma de sales serán lavados (eliminados) durante el proceso de fijación quedando así la emulsión estabilizada. Éste es el principio del negativo.

Aunque los cristales de plata son sensibles a la luz, no lo son a toda la gama cromática sino sólo a las longitudes de onda más corta, es decir a los tonos azules (Ver anexo 1). Para hacer una emulsión sensible a todo el espectro electromagnético visible, se recubren las partículas con unos tintes moleculares que captan fotones y los envían a los cristales.

En película de color y diapositiva se emplea un proceso más complejo de distintas capas de emulsiones sensibles a distintas longitudes de onda separadas por filtros de colores. De modo que la primera capa recibe la luz azul, debajo se encuentra un filtro amarillo que permite el paso de las restantes longitudes de ondas y la siguiente emulsión que al no ser sensible al rojo solo recogerá los tonos verdes, luego otro filtro rojo para la tercera emulsión que es sensible a éste color.

1.1.1.2 Emulsión ortocromática

La emulsión ortocromática es sensible a todas las longitudes de electricidad visibles excepto el rojo. Es por ello que en los comienzos de la fotografía solía maquillarse con polvo a los fotografiados, causando en ocasiones una sensación extraña.

Instituto Politécnico Nacional Página 9

la imagen en blanco y negro del negativo y de este modo se facilita el trabajo en el laboratorio mediante una luz roja que no vela el papel.

1.2 Control de movimiento

Las definiciones de control de movimiento varían ampliamente en la industria hoy en día. Dependiendo de la aplicación, el control de movimiento puede referirse a un sencillo control on-off o a una secuencia de eventos: el control de la velocidad de un motor, mover los objetos de un punto a otro, o limitar de forma precisa la velocidad, la aceleración, y la posición de un sistema a lo largo un movimiento.

1.2.1Tipos de control de movimiento

El control de movimiento puede dividirse en cuatro categorías: secuenciación, control de velocidad, control punto a punto, y movimiento incremental.

1.2.1.1Secuenciación

La secuenciación se refiere al control de varias operaciones de modo que todas se den en un orden particular.

La secuenciación generalmente se vuelve demasiado complicada para ser manejada mecánicamente en equipos industriales, tales como cintas transportadoras o máquinas de proceso, como freidoras de restaurantes de comida rápida. El factor clave que define a éstas como aplicaciones de secuenciación es una necesidad para el control de encendido y apagado de los acontecimientos que deben tener lugar en una cierta progresión. El tiempo de inmersión o la posición del material en una línea de montaje determinan cuándo las operaciones arrancan y paran.

Este tipo de sincronización y secuenciación se manejan con controladores neumáticos, electrónicos o controladores electromecánicos. De éstos, los controles electrónicos y electromecánicos son los más comunes.

Cuando una operación de secuenciación consta de más de unos pocos pasos, controles más elaborados son necesarios. Estos controles pueden adoptar la forma de elementos discretos, tales como relés de retardo de tiempo que actúan en respuesta a señales de entrada procedentes de los sensores e interruptores.

1.2.1.2 Control de velocidad

Instituto Politécnico Nacional Página 10

eléctrico, hidráulico o neumático. La velocidad puede ser controlada ya sea mecánicamente o, en el caso de motores eléctricos, electrónicamente.

[image:18.612.214.406.188.340.2]Los componentes del control mecánico de velocidad incluyen embragues y frenos, unidades de velocidad ajustable, unidades motrices, transmisiones y unidades acopladas. También hay dispositivos electromecánicos e hidráulicos que son eléctricamente o hidráulicamente accionados con embragues y frenos mecánicos.

Figura 1.6 Electroimán industrial para frenado de motores.

Otros dispositivos de control de movimiento mecánico comúnmente incluyen engranajes, correas y cadenas. Estos proporcionan un medio para cambiar la velocidad y el par de torsión aplicado.

En contraste con la tecnología mecánica de control de velocidad, que por lo general emplea engranajes o correas para cambiar la velocidad, el control electrónico de velocidad manipula la energía eléctrica aplicada para controlar la velocidad y el par. El control electrónico de velocidad en motores de corriente alterna emplea amplificadores especiales o drivers. Estos por lo general varían la velocidad del motor de corriente alterna con convertidores de frecuencia ajustable. Aunque tales controles electrónicos son más caros que los controles de velocidad mecánicos, proporcionan la ventaja de costes de energía reducidos.

Instituto Politécnico Nacional Página 11

utilizan en aplicaciones de fabricación tales como accionamientos del eje donde cantidades apreciables de par de torsión se requieren a velocidades de rotación relativamente altas.

1.2.1.3 Control punto a punto

El control de movimiento punto a punto, en contraste con el control de la velocidad, generalmente se refiere a aplicaciones en las que algo debe pasar de un punto a otro a una velocidad constante. Un requisito importante en tales aplicaciones es que hay dos factores que deben ser controlados: la velocidad y distancia. Ejemplos de movimiento de punto a punto son en tablas X-Y.

Debido a que dichas aplicaciones exigen el monitoreo y el control de la velocidad y la posición, necesitan un controlador para realizar un seguimiento de las condiciones de funcionamiento del sistema en cualquier momento dado. Este controlador puede ser lógica electrónica, un ordenador o un PLC.

Figura 1.7 Ejemplo de trayectorias punto a punto.

1.2.1.4 Control incremental

El control de movimiento incremental puede ser contrastado con el control punto a punto al examinar algunas de las deficiencias de los sistemas alimentados por el último enfoque. En el caso más simple, un sistema punto a punto se mueve una distancia determinada. Sin embargo, para algunas aplicaciones, simplemente ordenando al motor moverse una distancia prescrita no proporciona suficiente precisión. El deslizamiento de la máquina, la distorsión, y otros factores pueden evitar que el motor mueva la carga hasta el punto deseado.

Instituto Politécnico Nacional Página 12

retroalimentación. La retroalimentación minimiza la diferencia entre la posición ordenada o la velocidad del sistema y la ubicación o la velocidad reales. En otras palabras, la retroalimentación minimiza los errores de velocidad y posición.

1.3 Mesas X-Y

Las mesas X-Y son sistemas de automatización empleadas en la industria para proveer movimiento y posicionamiento sobre un sistema coordenado X-Y.

[image:20.612.213.401.327.483.2]Estos sistemas están conformados generalmente por una superficie plana montada sobre tornillos sin fin. Al girar los tornillos sin fin, hay una transmisión de movimiento determinada por el tamaño del tornillo, la velocidad y torque del motor, así como la fricción. Los materiales usados para la construcción de estas mesas varía desde el bronce y aluminio para los baleros y los marcos, hasta el acero inoxidable para la plataforma principal. Este tipo de sistemas es manipulado típicamente con la ayuda de motores.

Figura 1.8 Mesa XY.

1.4 Motores

1.4.1 Motores a pasos

Los motores a pasos llenan un nicho único en el mundo del control de motores. Estos motores son comúnmente usados en aplicaciones de medición y control.

Algunos ejemplos de aplicaciones comunes son: impresoras, maquinas CNC y bombas volumétricas. Muchas características comunes a todos los motores a pasos los hacen ideales para este tipo de aplicaciones. Estas características son:

Instituto Politécnico Nacional Página 13

2. Independientes de la carga – Los motores a pasos girarán a la velocidad establecida sin importar la carga mientras la carga no exceda el valor del torque del motor.

3. Posicionamiento a lazo abierto – Los motores a pasos se mueven en incrementos cuantificados o pasos. Mientras el motor trabaje dentro de las especificaciones del torque, la posición del eje es conocida todo el tiempo sin la necesidad de un mecanismo de retroalimentación.

4. Torque inmovilizador – Los motores a pasos son capaces de mantener el eje estacionario.

5. Excelente respuesta al comenzar, parar e ir en reversa.

1.4.1.1 Motores unipolares

Los motores a pasos unipolares se componen de 2 devanados, cada uno con derivación central. Las derivaciones centrales pueden ser extraídas del motor como 2 cables separados, o bien, pueden ser conectadas entre sí internamente y extraerse solo un cable. Como resultado, los motores unipolares tienen 5 o 6 cables. Independientemente del número de cables, los motores a pasos unipolares se manejan de la manera. El cable (o cables) de la derivación central son conectados a la fuente de poder y las terminales de las bobinas se aterrizan alternativamente.

Instituto Politécnico Nacional Página 14

La figura 1.9 sección transversal de un paso unipolar con 30° por paso.

El devanado numero 1 está distribuido entre los polos superiores e inferiores del estator, mientras que el devanado numero 2 está distribuido entre los polos izquierdos y derechos. El rotor es un imán permanente con 6 polos, 3 polos norte y 3 polos sur, tal como se muestra en la figura. La siguiente secuencia hará girar al motor de la figura por 12 pasos o una revolución. Solo la mitad de cada devanado es energizada a la vez en esta secuencia.

Devanado 1a: 100010001000 Devanado 1b: 001000100010 Devanado 2a: 010001000100 Devanado 2b: 000100010001

Sólo la mitad de cada devanado es energizada a la vez en la secuencia anterior.

Devanado 1a: 110011001100 Devanado 1b: 001100110011 Devanado 2a: 011001100110 Devanado 2b: 100110011001

A diferencia de la primera secuencia descrita, 2 mitades del devanado son energizadas al mismo tiempo en la segunda secuencia. Esto le da mayor torque al motor, pero también incrementa el uso de potencia del motor. Cada una de las secuencias de arriba describe el uso del motor a un solo paso o en el rango del tamaño de su paso (en este caso 30 grados). Al combinar ambas secuencias, es posible utilizar el motor a medio paso. La secuencia resultante de 24 pasos por revolución es:

Devanado 1a: 11000001110000011100000111 Devanado 1b: 00011100000111000001110000 Devanado 2a: 01110000011100000111000001 Devanado 2b: 00000111000001110000011100

Instituto Politécnico Nacional Página 15

La figura 1.9 muestra el motor unipolar más básico. Para mayores resoluciones angulares, el rotor debe tener más polos; se han creado rotores de imán permanente de hasta 100 polos. Cuando el rotor tiene un gran número de polos, los polos del estator siempre son dentados para que cada devanado del estator trabaje con un gran número de de polos del rotor.

1.4.2 El motor monofásico de inducción.

La necesidad del motor de inducción monofásico se explica de la siguiente forma: existen muchas instalaciones, tanto industriales como residenciales a las que la compañía eléctrica sólo suministra un servicio de AC monofásico. Además, en todo lugar casi siempre hay necesidad de motores pequeños que trabajen con suministro monofásico para impulsar diversos artefactos electrodomésticos tales como máquinas de coser, taladros, aspiradoras, acondicionadores de aire, etc.

La mayoría de los motores monofásicos son “motores pequeños” de “caballaje fraccionario” (menos de 1 hp). Sin embargo, algunos se fabrican en tamaños normales de caballaje integral: 1.5, 2, 3, 5, 7.5 y 10 hp tanto para 115 V como para 230 V en servicio monofásico y aun para servicio de 440 V entre los límites de 7.5 a 10 hp. Los tamaños especiales de caballaje integral van desde varios cientos hasta algunos miles de hp en servicio de locomotoras, con motores de serie monofásicos de ca.

Los motores monofásicos de inducción experimentan una grave desventaja. Puesto que sólo hay una fase en el devanado del estator, el campo magnético en un motor monofásico de inducción no rota. En su lugar, primero pulsa con gran intensidad, luego con menos intensidad, pero permanece siempre en la misma dirección. Puesto que no hay campo magnético rotacional en el estator, un motor monofásico de inducción no tiene par de arranque. Es por ello que se emplean diversos métodos para iniciar el giro del rotor, y por lo tanto existe una clasificación de los motores monofásicos basada en los métodos particulares de arranque.

1.4.2.1 Motor de arranque por capacitor.

Como medio de mejorar el par relativamente bajo del motor de fase partida se agrega un capacitor al devanado auxiliar para producir una relación casi real de 90° entre las corrientes de los devanados de arranque y de marcha, en lugar de aproximadamente 25° (figura 1.10b), elevando el par de arranque a los límites normales del par nominal. La figura 1.10a muestra el diagrama de conexiones del motor de arranque por capacitor, cuya diferencia implica la adición de un capacitor en el devanado auxiliar. Se puede advertir también a partir de la figura 1.11, el mejoramiento del torque de partida debido a la inclusión del capacitor.

Instituto Politécnico Nacional Página 16

el motor de arranque por capacitor se fabrica hoy en tamaños de caballaje integral hasta de 7.5 hp.

Figura 1.10 Motor monofásico con capacitor de arranque. (a) Esquemático, (b) Desfase de corrientes.

Los pares del motor de fase partida van del 1.5 a 2.0 veces el par nominal y nunca son mayores de ¾ hp.

[image:24.612.202.410.112.318.2]En virtud de su mayor par de arranque, los motores de fase partida y arranque por capacitor se emplean para bombas, compresores, unidades de refrigeración, acondicionadores de aire y lavadoras grandes, en los que se necesita un motor monofásico que desarrolla alto par de arranque bajo carga y cuando se requiere un motor reversible.

Instituto Politécnico Nacional Página 17

Figura 1.12 Motor monofásico con capacitor de marcha. (a) Esquemático, (b) Característica torque-velocidad.

1.5 Microcontrolador

Un microcontrolador (abreviado C, UC o MCU) es un circuito integrado programable, capaz de ejecutar las órdenes grabadas en su memoria. Está compuesto de varios bloques funcionales, los cuales cumplen una tarea específica. Un microcontrolador incluye en su interior las tres principales unidades funcionales de una computadora: unidad central de procesamiento, memoria y periféricos de entrada/salida.

Algunos microcontroladores pueden utilizar palabras de cuatro bits y, funcionan a velocidad de reloj con frecuencias tan bajas como 4 kHz, con un consumo de baja potencia (mW o µW). Por lo general, tendrá la capacidad para mantener la funcionalidad a la espera de un evento como pulsar un botón o de otra interrupción, el consumo de energía durante el sueño (reloj de la CPU y los periférico de la mayoría) puede ser sólo nanovatios, lo que hace que muchos de ellos muy adecuados para aplicaciones con batería de larga duración. Otros microcontroladores pueden servir para roles de rendimiento crítico, donde sea necesario actuar más como un procesador digital de señal (DSP), con velocidades de reloj y consumo de energía más altos.

Instituto Politécnico Nacional Página 18

embargo, para que el programa pueda ser grabado en la memoria del microcontrolador, debe ser codificado en sistema numérico hexadecimal que es finalmente el sistema que hace trabajar al microcontrolador cuando éste es alimentado con el voltaje adecuado y asociado a dispositivos analógicos y discretos para su funcionamiento.

1.5.1 Microcontroladores PIC

Los PIC son una familia de microcontroladores tipo RISC fabricados por Microchip Technology Inc. y derivados del PIC1650, originalmente desarrollado por la división de microelectrónica de General Instrument.

El nombre actual no es un acrónimo. En realidad, el nombre completo es PICmicro, aunque generalmente se utiliza como controlador de interfaz periférico (en inglés Peripheral Interface Controller).

1.5.1.1Características

Los PICs actuales vienen con una amplia gama de mejoras hardware incorporadas:

Núcleos de CPU de 8/16 bits con Arquitectura Harvard modificada

Memoria Flash y ROM disponible desde 256 bytes a 256 kilobytes

Puertos de E/S (típicamente 0 a 5,5 voltios)

Temporizadores de 8/16 bits

Tecnología Nanowatt para modos de control de energía

Periféricos serie síncronos y asíncronos: USART, AUSART, EUSART

Conversores analógico/digital de 8-10-12 bits

Comparadores de tensión

Módulos de captura y comparación PWM

Controladores LCD

Periférico MSSP para comunicaciones I²C, SPI, y I²S

Memoria EEPROM interna con duración de hasta un millón de ciclos de lectura/escritura

Periféricos de control de motores

Soporte de interfaz USB

Soporte de controlador Ethernet

Soporte de controlador CAN

Soporte de controlador LIN

Instituto Politécnico Nacional Página 19

1.6 Sensor

Un sensor es un dispositivo capaz de detectar magnitudes físicas o químicas, llamadas variables de instrumentación, y transformarlas en variables eléctricas.

Un sensor se diferencia de un transductor en que el sensor está siempre en contacto con la variable de instrumentación con lo que puede decirse también que es un dispositivo que aprovecha una de sus propiedades con el fin de adaptar la señal que mide para que la pueda interpretar otro dispositivo.

1.6.1 Características de un sensor

Rango de medida: dominio en la magnitud medida en el que puede aplicarse el sensor.

Precisión: es el error de medida máximo esperado.

Offset o desviación de cero: valor de la variable de salida cuando la variable de entrada es nula. Si el rango de medida no llega a valores nulos de la variable de entrada, habitualmente se establece otro punto de referencia para definir el offset.

Linealidad o correlación lineal.

Sensibilidad de un sensor: suponiendo que es de entrada a salida y la variación de la magnitud de entrada.

Resolución: mínima variación de la magnitud de entrada que puede apreciarse a la salida.

Rapidez de respuesta: puede ser un tiempo fijo o depender de cuánto varíe la magnitud a medir. Depende de la capacidad del sistema para seguir las variaciones de la magnitud de entrada.

Derivas: son otras magnitudes, aparte de la medida como magnitud de entrada, que influyen en la variable de salida. Por ejemplo, pueden ser condiciones ambientales, como la humedad, la temperatura u otras como el envejecimiento (oxidación, desgaste, etc.) del sensor.

Repetitividad: error esperado al repetir varias veces la misma medida.

1.6.2 Sensor infrarrojo

Instituto Politécnico Nacional Página 20

1.6.2.1 Tipos de sensores infrarrojos

Los sensores infrarrojos se clasifican en varias categorías dependiendo el tipo de señal emitida en:

Reflexivos

De ranura

Modulados

De barrido

Nota: Debido a que el sensor empleado en el proyecto es un sensor infrarrojo reflexivo, solo se incluye la descripción de éste.

1.6.2.2 Sensores reflexivos

Este tipo de sensor presenta una cara frontal en la que encontramos tanto al LED como al fototransistor. Debido a esta configuración el sistema tiene que medir la radiación proveniente del reflejo de la luz emitida por el LED.

[image:28.612.204.403.441.569.2]Se debe de tener presente que esta configuración es sensible a la luz del ambiente perjudicando las medidas, pueden dar lugar a errores, es necesario la incorporación de circuitos de filtrado en términos de longitud de onda, así pues será importante que trabajen en ambientes de luz controlada. Otro aspecto a tener en cuenta es el coeficiente de reflectividad del objeto, el funcionamiento del sensor será diferente según el tipo de superficie.

Instituto Politécnico Nacional Página 21

Capítulo 2: Diseño

2.1 Microcontrolador

Para realizar el control de los periféricos de la máquina fotorepetidora se optó por utilizar un microcontrolador de Microchip, las ventajas de utilizar un microcontrolador de esta marca son las siguientes:

Amplia Gama.

Herramientas de desarrollo comunes

Gran variedad de unidades funcionales embebidas (temporizadores, USART, I2C, SPI, unidades de comparación/captura/PWM, Convertidores A/D, USB etc.…)

Precios competitivos

Buen Soporte

Familias de Microcontroladores:

PIC10: Microcontroladores de 8 bits, bajo costo, 6 pines y bajas prestaciones.

PIC12: Microcontroladores de 8 bits, bajo costo, 8 pines y bajas prestaciones.

PIC16: Microcontroladores de 8 bits, gran variedad de número de pines y prestaciones embebidas medias.

PIC18: Microcontroladores de 8 bits, gran variedad de numero de pines y prestaciones embebidas medias/altas.

PIC24: Microcontroladores de 16 bits.

Instituto Politécnico Nacional Página 22

Tabla 2.1Comparativa de Microcontroladores 18Fxxxx.

2.1.1 Ventajas

Como se puede ver en la tabla anterior, el PIC 18F4550 cuenta con las mejores características de su familia, siendo las principales:

Memoria de entrada de 32KBytes

35 Líneas de entrada y salida de datos

Conectividad USB

Instituto Politécnico Nacional Página 23

2.2 Control General

Como se mencionó anteriormente el control general se realizará con un microcontrolador PIC 18F4550 al cual se le darán órdenes a través de la interfaz gráfica realizada en un programa de instrumentación virtual, siendo esta interfaz la siguiente:

Figura 2.2 Ventana Principal de la Interfaz Gráfica.

Instituto Politécnico Nacional Página 24

Figura 2.3 Diagrama de programación Gráfica de la Interfaz.

Instituto Politécnico Nacional Página 25

[image:33.612.88.527.96.399.2]2.2.1 Simulación en Programa de instrumentación virtual

Figura 2.4 Diagrama de la Simulación de Proteus.

El diagrama anterior corresponde a la simulación del circuito electrónico encargado del control general de la fotorepetidora.

Instituto Politécnico Nacional Página 26

2.2.2 Diagrama de Control

Figura 2.5 Detalle del Diagrama de Control Por Partes.

1. Transistor que controla la exposición, tiene la entrada para la fuente de 3v para el led y una salida para conectar el led.

2. Entradas de los sensores(x, y), por aquí le llegaran las señales enviadas por ambos sensores de la mesa.

3. Entradas de los sensores de fin de carrera, por aquí le llegan las señales de los sensores de fin de carrera.

4. Max 232.

5. Transistor que controla el enable/disable del 555.

6. Salida que controla el sentido del motor a pasos con 1 y un 0.

7. Transistor que controla uno de los relevadores que da un sentido al motor de AC.

8. Transistor que controla uno de los relevadores que da un sentido al motor de AC.

Instituto Politécnico Nacional Página 27

2.3 Controlador para el motor Paso a Paso

[image:35.612.105.512.218.519.2]El diseño de nuestro circuito para el motor unipolar que se utilizó está basado principalmente en el circuito integrado L297 que es un circuito específico para controlar motores paso a paso bipolares y unipolares, en este caso el motor que se está utilizando es unipolar, por lo que se utilizará la configuración sugerida en la hoja de datos del L297 (ver anexo 3) que se puede ver a continuación:

Instituto Politécnico Nacional Página 28

Basándose en lo anterior, el diagrama esquemático general es el siguiente:

Figura 2.7 Diagrama de Circuito de Control del Motor a Pasos.

[image:36.612.89.528.142.441.2]El Integrado L297 sirve para motores tanto bipolares como unipolares, se sabe que nuestro motor es unipolar, y dadas las especificaciones del fabricante el cableado del motor se hace de la siguiente manera.

Instituto Politécnico Nacional Página 29

Ambos cables azules marcados como común se alimentarán con la línea positiva de 12Volts, y los otros 4 cables se utilizarán para el “chopping” ó la conmutación de la lógica enviada por el L297 junto con las compuertas AND, el integrado L297 permite elegir el modo de operación del motor a pasos en medio paso y paso completo, para efectos de nuestro trabajo usaremos siempre el modo de paso completo, ya que aunque da mejor precisión el modo de medio paso, no es necesario en absoluto utilizar dicho modo por la precisión que ya tiene la parte mecánica de la máquina. Entonces el diagrama de tiempos del L297 como lo muestra la hoja de datos del circuito integrado es el siguiente:

Figura 2.9 Diagrama de Tiempos en moto “Full Torque” del L297.

La tabla de verdad queda como sigue:

a b c d

0 1 0 1

1 0 0 1

1 0 1 0

0 1 1 0

Tabla 2.2 Tabla de Verdad Para la lógica del motor a pasos.

Instituto Politécnico Nacional Página 30

Figura 2.10 Generador de Tren de Pulsos.

La fórmula para calcular la frecuencia en Hz de esa configuración es la siguiente:

F

(2.1)

Utilizando resistencias de 1kΩ y un capacitor de 1µF da como resultado 480Hz, esto simplemente con la idea de que a 12 Volts el motor avanzara lo más rápido posible con el suficiente torque para mover la placa de metal.

Instituto Politécnico Nacional Página 31

No

Si

No

[image:39.612.109.526.69.609.2]Si

Figura 2.12 Diagrama de flujo del proceso de control. Inicio

Circuito de control principal

Circuito control embrague electromagnético

Circuito control motor PaP

Circuito control motor AC

Circuito sensor

¿Posición correcta?

Exposición

¿Otra operación?

Instituto Politécnico Nacional Página 32

2.4 Embrague Electromagnético

[image:40.612.225.388.187.318.2]El embrague electromagnético que se utiliza para la transferencia de movimiento del motor AC a la mesa es un embrague mono-disco de 90 Volts que se activa a través de un relevador conectado al microcontrolador, esto con el fin de simplificar el control del embrague, ya que éste será el que al abrir y cerrar dejará la mesa en la posición deseada.

Figura 2.13 Clutch Electromagnético 90V.

2.5 Sensor

El sensor seleccionado para este proyecto es un sensor infrarrojo reflexivo QRD1114 cuyas características permiten una precisión cercana a +/- 0.5 mm.

Figura 2.14 Sensor infrarrojo reflexivo QRD1114.

Instituto Politécnico Nacional Página 33

[image:41.612.118.500.170.402.2]La salida del sensor, es enviada a un inversor, y a su vez, la salida del inversor se envía a otro inversor, al ser doblemente negada la salida se asegura que aún cuando el sensor entregue una salida en un rango de 1.8v a 5v, el microcontrolador recibirá siempre 5v, lo mismo sucede para cuando la salida del sensor tiene un rango de 0v a 1.7v, con la diferencia de que para este rango el microcontrolador recibirá 0v.

Figura 2.15 Circuito del sensor.

2.6 Exposición

Para la exposición de las muestras de vidrio sensibles a la luz se utilizó un LED de potencia de 1 Watt de luz blanca fría, esto con la finalidad de reemplazar la lámpara de xenón que la máquina tenía anteriormente de la que hoy en día no hay hojas de datos por su antigüedad. Como mascarillas de exposición se utilizaron placas de vidrio con emulsión fotográfica de alta resolución, en base a los datos del fabricante en el anexo 2 se realizaron pruebas empíricas para determinar el tiempo óptimo de exposición de este material fotosensible para que la placa no quedara ni sobreexpuesta ni tenue, se analizaron las pruebas bajo microscopio y de esa manera se determinó que el tiempo de exposición fuese de 50 milisegundos.

En fotografía, exposición es la cantidad de luz que recibe el material fotosensible durante el proceso de tomar la fotografía. La exposición se mide en lux segundo, que es la cantidad de iluminación que recibe el material fotosensible por unidad de tiempo.

Instituto Politécnico Nacional Página 34

prolongado, el material fotosensible se sobreexpone, es decir, el material fotosensible se oscurecerá aún en regiones en las que dicho efecto no era deseado, provocando que la muestra ya no sea utilizable.

Por el contrario, si se deja el material fotosensible expuesto a la luz durante un periodo de tiempo muy corto, es decir que el material se subexponga, las regiones oscuras de la muestra no estarán bien definidas, provocando nuevamente que la muestra no se pueda utilizar más.

Para el proceso de la fotolitografía que se lleva a cabo en la maquina fotorepetidora, el tiempo de exposición fue determinado según las indicaciones del fabricante de las placas con material fotosensible (ver anexo 2).

Al igual que el tiempo de exposición, otro factor que se debe tomar en cuenta es la intensidad luminosa, además de otras características propias del emisor usado, como el patrón de radiación y la longitud de onda de la luz emitida.

La intensidad luminosa es un factor importante, ya que el tiempo de exposición le es inversamente proporcional, es decir, a mayor intensidad luminosa del emisor, menor tiempo de exposición se requiere, y a menor intensidad luminosa, mayor tiempo de exposición.

El patrón de radiación del emisor de luz, también debe ser tomado en cuenta, ya que si la curva de distribución luminosa del emisor es muy pequeña, la exposición no se realizará correctamente.

Tomando en cuenta todos los factores anteriores, se hicieron pruebas con diferentes tipos de emisores de luz.

Tipo de foco

Lámpara de arco de

xenón Led de potencia (1w) Lámpara de xenón

Ángulo de apertura 80° 120° 30°

Voltaje de operación

700 – 1000 V 3.3 V 100 V Intensidad luminosa

25- 45 lm 70 – 100 lm 35-55 lm Tiempo de

exposición 200 mS 50 mS 150 mS

Instituto Politécnico Nacional Página 35

Instituto Politécnico Nacional Página 36

Capitulo 3: Modelo Matemático

En este capítulo se presentan los pasos a seguir para diseñar el control de posición de un mecanismo de 2 motores, un motor a pasos unipolar y un motor de corriente alterna, su modelo matemático así como su construcción con elementos electrónicos que son de fácil manejo y bajo costo. El control tipo P que se obtendrá al final de este capítulo será aplicable a cualquier sistema similar.

3.1 Introducción

El control automático desempeña un papel importante en los procesos de manufactura, industriales, navales, aeroespaciales, robótica, económicos, biológicos, etc.

Como el control automático va ligado a, prácticamente, todas las ingenierías (eléctrica, electrónica, mecánica, sistemas, industrial, química, etc.), este documento ha sido desarrollado sin preferencia hacia alguna disciplina determinada, de tal manera que sea posible construir un controlador P.

Se pretende construir un sistema de posición (x, y) con elementos de fácil adquisición. Posteriormente, luego de familiarizarse con el funcionamiento del sistema, hallar el modelo matemático del mismo por métodos experimentales. Con la ayuda del software MATLAB, hallar el lugar de las raíces del sistema, el cual dará información importante sobre la dinámica del mismo. El conocimiento del funcionamiento del sistema junto con el análisis de la función de transferencia de lazo abierto y del lugar de las raíces darán las bases necesarias para seleccionar el controlador, el cual se construyó con elementos igualmente de fácil adquisición.

3.2 Motor a pasos

A continuación se describen los elementos de nuestro sistema de control de lazo cerrado

Señal de salida: es la variable que deseamos controlar en este caso es la posición.

Señal de referencia: valor que se desea que alcance la señal de salida.

Error: diferencia entre la señal de referencia y la señal de salida real.

Señal de control: señal que produce el controlador para modificar la variable controlada de tal forma que se disminuya, o elimine, el error.

Señal análoga: es una señal continua en el tiempo.

Señal digital: es una señal que solo toma valores de 1 y 0. El PIC solo envía y/o recibe señales digitales.

Instituto Politécnico Nacional Página 37

Planta: elemento físico que deseamos controlar. En este caso un motor de AC.

Sensor: es un dispositivo que convierte el valor de una magnitud física (presión, flujo, temperatura, etc.) en una señal eléctrica codificada ya sea en forma analógica o digital. También es llamado transductor. Los sensores, o transductores, analógicos envían, por lo regular, señales normalizadas de 0 a 5 volts, 0 a 10 volts o 4 a 20 mA.

Sistema de control en lazo cerrado: es aquel en el cual continuamente se está monitoreando la señal de salida para compararla con la señal de referencia y calcular la señal de error, la cual a su vez es aplicada al controlador para generar la señal de control y tratar de llevar la señal de salida al valor deseado. También es llamado control realimentado.

Sistema de control en lazo abierto: en estos sistemas de control la señal de salida no es monitoreada para generar una señal de control.

3.3 Análisis de los elementos

Se requiere diseñar y construir un controlador P para regular la posición (en Y) de un motor a pasos de una maquina fotorepetidora. La figura 3.1 muestra el diagrama de bloques del sistema controlado:

Figura 3.1 Diagrama de bloques del sistema controlado

La señal de salida, y, corresponde a la salida del terminal del sensor. El sensor de luz genera un pulso que va al micro controlador el cual cada vez que cambia de un estado (blanco o negro según avance el motor) aumenta una cuenta, la cual indica cuanto ha avanzado el motor y en qué posición en el plano y se encuentra.

La señal de referencia, r, corresponde a la posición deseada. Es decir, si queremos que el motor alcance la posición de 5mm en el plano y debemos alimentarlo hasta que el sensor cuente las líneas necesarias para llegar a los 5 mm.

Instituto Politécnico Nacional Página 38

contador entregará una señal de salida de 6 ya que la referencia es de 1:1 y la señal de error, e, será de 4mm.

La señal de control, u, corresponde a la alimentación y el sentido producido por el controlador para disminuir o anular el error al mover el motor hasta la posición deseada. Si la señal de error es positiva indica que la referencia es menor que la salida real, entonces el controlador alimenta en sentido contrario al motor para que continúe girando hasta minimizar o anular el error. Si por el contrario la señal de error resulta negativa indica que la salida es menor a la referencia entonces el controlador debe poner en marcha el motor nuevamente para que el motor gire hasta minimizar o anular el error.

3.4 Construcción del prototipo

[image:46.612.89.538.367.583.2]La figura 3.2 muestra el sistema de posición al cuál se le implementará el controlador y consta, básicamente, de un motor a pasos, un sensor óptico cuya salida irá a nuestro microcontrolador. El sensor generará un estado alto cada vez que pase una línea negra y un estado bajo cada vez que pase una línea blanca, lo cual el microcontrolador podrá ir contando para establecer la posición en la que se encuentra.

Figura 3.2 Diagrama de prototipo.

Elementos

Un motor a pasos 12v

Sensor óptico

Instituto Politécnico Nacional Página 39

3.5 Estudio de los elementos constitutivos del sistema

[image:47.612.95.517.159.389.2]Antes de iniciar con el diseño de un controlador es necesario que se conozca muy bien la dinámica del proceso a controlar. A continuación se hace un estudio de los componentes del sistema.

Figura 3.3 Curva característica de un sensor lineal.

3.6 Modelo matemático

Para obtener un buen modelo matemático empleando técnicas de identificación, se debe alimentar el sistema con una señal de entrada de frecuencia variable que lo excite en todo su ancho de banda y, posteriormente, con la ayuda de herramientas computacionales (por ej.: System Identification Toolbox de MATLAB), se procesan las señales entrada y salida hasta obtener el modelo que represente en mejor forma la dinámica del sistema.

La función de transferencia de un sistema se define como la relación entre la salida y la entrada del sistema en el dominio de Laplace asumiendo condiciones iniciales nulas. Basándose en la definición de la función de transferencia, se aplicará una señal escalón al sistema, se graficará la salida, se hallarán las ecuaciones de cada variable en el dominio del tiempo, se llevarán al dominio de Laplace, y la relación salida-entrada será el modelo matemático del mismo.

Instituto Politécnico Nacional Página 40

[image:48.612.90.540.130.378.2]Con la información obtenida se hace una gráfica (recta) del número de pulsos medido contra el tiempo de duración de la prueba, tomando como punto de partida el origen.

Figura 3.4 Gráfica de salida del sistema.

La señal de salida corresponde a una señal rampa con pendiente m

(3.1)

Cuya transformada de Laplace es:

(3.2)

La señal de entrada corresponde a una señal escalón de amplitud igual al voltaje de alimentación del motor a pasos.

(3.4)

Cuya transformada de Laplace es:

(3.5)

El modelo matemático será la función de transferencia del sistema, es decir:

Instituto Politécnico Nacional Página 41

3.6.1 Polos y ceros del sistema

El modelo obtenido no tiene ceros y tiene un polo en el origen. Un polo en el origen representa un sistema tipo 1.

La figura 3.5 muestra nuestro sistema en lazo cerrado sin controlador, donde G(s) es la función de trasferencia del conjunto motor-sensor y H(s) es la función de transferencia del lazo de retroalimentación, que en nuestro caso es unitaria. La salida del sistema, Y(t), es el número de pulsos y, por lo tanto, un número de pulsos determinado.

Figura 3.5 Diagrama de bloque del sistema en lazo cerrado sin controlador.

La ecuación de error es:

(3.7)

Donde:

(3.8)

(3.9)

Por lo tanto:

Instituto Politécnico Nacional Página 42

Aplicando el teorema del valor final se encuentra que el error en estado estacionario tiene la forma:

(3.11)

Es decir, si la entrada es un escalón de amplitud V (la transformada de Laplace de la función escalón es V / s), el error en estado estacionario será:

(3.12) (3.13) (3.14) O sea, (3.15)

Lo anterior quiere decir que nuestro sistema en lazo cerrado respondería ante una orden de ubicación en cualquier posición angular, con gran exactitud. Se puede decir que el sistema de posición es un tipo 0, ya que en éste último el error ante una señal de referencia escalón, es igual a:

(3.16)

Instituto Politécnico Nacional Página 43 Referencia

(milímetros)

Posición Señal de error

9 1 8

9 2 7

9 2 6

9 4 5

9 5 4

9 6 3

9 7 2

9 8 1

[image:51.612.114.502.430.692.2]9 9 0

Tabla 3.1 Variación el error.

3.6.2 Lugar de las raíces del sistema

Con la ayuda del software MATLAB se puede hallar rápidamente el lugar de las raíces de nuestro sistema en lazo cerrado, conociendo el modelo matemático del proceso, para m=.12 y V=5, con las siguientes instrucciones:

num = [m/V]; den = [1 0]; rlocus (num,den) grid

Instituto Politécnico Nacional Página 44

La figura 3.6 muestra el lugar de las raíces, donde se puede apreciar que el polo del sistema en lazo cerrado se traslada desde el origen hasta - ∞, sobre el eje real negativo, a medida que se aumenta la ganancia del sistema. Esto quiere decir que el sistema responde más rápido a ganancias altas.

Un controlador PID dispone de un componente proporcional (Kp), un componente integrativo (Ti) y un componente derivativo (Td), de tal manera que produce una señal de control igual a:

(3.17)

Donde la acción integrativa del controlador tiene su mayor efecto sobre la respuesta estacionaria del sistema (tratando de minimizar el valor de ess) y la acción derivativa tiene su mayor efecto sobre la parte transitoria de la respuesta.

De la información obtenida de la ubicación de los polos y ceros del sistema y del lugar de las raíces del mismo se puede concluir:

Por ser un sistema tipo 1, que equivale a decir que el modelo matemático del sistema incluye un integrador, el error en estado estacionario ante una señal escalón será nulo por lo que no necesitará la parte integrativa del controlador. Esta conclusión se tomará como un punto de partida en el diseño del controlador ya que se mencionó que en la práctica este error no será completamente nulo.

El lugar de las raíces nos muestra que con solo un controlador proporcional nosotros podemos variar la rapidez de la respuesta del sistema, por lo cual la parte derivativa tampoco será indispensable.

Podemos entonces decir que con un controlador proporcional será suficiente para obtener la respuesta deseada en el sistema controlado, por lo que procederemos inicialmente a la implementación del mismo.

3.7 Motor de AC

A continuación implementaremos el mismo procedimiento para diseñar el control del motor de AC

3.7.1 Análisis de los elementos

Instituto Politécnico Nacional Página 45

Figura 3.7 Diagrama de bloques del sistema controlado.

La señal de salida, y, corresponde a la salida del terminal del sensor. El sensor de luz genera un pulso que va al microcontrolador el cual cada vez que cambia de un estado (blanco o negro según avance el motor) aumenta una cuenta, la cual indica cuanto ha avanzado el motor y en qué posición en el plano x se encuentra.

La señal de referencia, r, corresponde a la posición deseada. Es decir, si queremos que el motor alcance la posición de 5mm en el plano x debemos alimentarlo hasta que el sensor cuente las líneas necesaria para llegar a los 5mm.

La señal de error, e, corresponde a la diferencia entre la señal de referencia y la señal de salida. Por ejemplo, si queremos que el motor alcance la posición de 10mm alimentamos el motor hasta que la cuenta del microcontrolador llegue a 10 y esperamos a ver dónde se ubica exactamente. Si se posiciona en 6mm el contador entregará una señal de salida de 6 ya que la referencia es de 1:1 y la señal de error, e, será de 4mm.

La señal de control, u, corresponde a la alimentación y el sentido producido por el controlador para disminuir o anular el error al mover el motor hasta la posición deseada. Si la señal de error es positiva indica que la referencia es menor que la salida real, entonces el controlador alimenta en sentido contrario al motor para que continúe girando hasta minimizar o anular el error. Si por el contrario la señal de error resulta negativa indica que la salida es menor a la referencia entonces el controlador debe poner en marcha el motor nuevamente para que el motor gire hasta minimizar o anular el error.

3.7.2 Construcción del prototipo

Instituto Politécnico Nacional Página 46

Figura. 3.8 Diagrama de prototipo.

Elementos

Un motor de AC de 120 volts

Sensor óptico

PIC18f4550

[image:54.612.92.518.401.655.2]Instituto Politécnico Nacional Página 47

3.7.3 Modelo matemático

Para empezar a obtener el modelo matemático se debe aplicar un voltaje de AC (señal Senoidal) al motor, medir el tiempo y el número de pulsos final del sensor, así:

En este caso para el modelado matemático podemos considerar el comportamiento del sistema como si entrara una señal escalón de DC en vez de la señal sinodal que nos entrega la corriente alterna, ya que el motor se comporta de la misma manera y para propósitos de nuestro sistema general funciona de igual forma.

Con la información obtenida se hace una gráfica (recta) del número de pulsos medido contra el tiempo de duración de la prueba, tomando como punto de partida el origen.

Figura 3.10 Gráfica de salida del sistema.

Instituto Politécnico Nacional Página 48

3.7.4 Lugar de las raíces del sistema

Con la ayuda del software MATLAB se puede hallar rápidamente el lugar de las raíces de nuestro sistema en lazo cerrado, conociendo el modelo matemático del proceso, para m=.72 y V=120, con las siguientes instrucciones:

[image:56.612.86.539.230.479.2]num = [m/V]; den = [1 0]; rlocus (num,den) grid

Figura 3.11 Lugar de las raíces del sistema en lazo cerrado.

La figura 3.11 muestra el lugar de las raíces, donde se puede apreciar que el polo del sistema en lazo cerrado se traslada desde el origen hasta - ∞, sobre el eje real negativo, a medida que se aumenta la ganancia del sistema. Esto quiere decir que el sistema responde más rápido a ganancias altas.

De la información obtenida de la ubicación de los polos y ceros del sistema y del lugar de las raíces del mismo podemos concluir: