E

ESSCCUUEELLAA SSUUPPEERRIIOORR DDEE IINNGGEENNIIEERRÍÍAA MMEECCÁÁNNIICCAA YY EELLÉÉCCTTRRIICCAA S

SEECCCCIIÓÓNN DDEE EESSTTUUDDIIOOSS DDEE PPOOSSGGRRAADDOO EE IINNVVEESSTTIIGGAACCIIÓÓNN

P

PRREESSEENNTTAA::

I

INNGG.. AAMMAARRAA BBAANNGGOOUURRAA

D

DIIRREECCTTOORREESS::

D

DRR.. LLUUIISS HHEECCTTOORR HHEERRNNÁÁNNDDEEZZ GGÓÓMMEEZZ

D

DRR.. GGUUIILLLLEERRMMOO UURRRRIIOOLLAAGGOOIITTIIAA SSOOSSAA

T E S I S

Q U E P A R A O B T E N E R E L G R A D O D E

M A E S T R O E N C I E N C I A S

CON ESPECIALIDAD EN INGENIERÍA MECÁNICA

OPCIÓN: DISEÑO MECÁNICO

METODOLOGÍA PARA LA OPTIMIZACIÓN DE

ANÁLISIS DE ESFUERZOS POR FATIGA DE ALTO

CICLO EN COMPONENTES DE MÁQUINAS

- A la Sección de Estudios de Posgrado e Investigación de la Escuela Superior de Ingeniería Mecánica y Eléctrica (SEPI-ESIME Zacatenco) del Instituto Politécnico Nacional (IPN):

Por la formación profesional y obtención de un grado más en mis estudios.

- Al Dr. Guillermo Urriolagoitia Calderón:

Por toda la ayuda y apoyo incondicionales al inicio y durante mi permanencia en la SEPI.

- A mis Directores de Tesis:

Dr. Luis Héctor Hernández Gómez Dr. Guillermo Urriolagoitia Sosa

Por la orientación decidida a mi persona para la realización y culminación de este trabajo de tesis.

- A mis Sinodales:

M. en C. Gabriel Villa y Rabasa M. en C. Alla Kabatskaia Ivanovna Dr. Emmanuel Alejandro Merchán Cruz

A MIS PADRES:

Aunque lejos, sus bendiciones siempre llegan a mí:

Martín Bangoura

Fatou Sylla

Por haberme brindado a lo largo de toda mi vida su apoyo, además de que me dieron las herramientas necesarias para poder vivir dignamente en este mundo.

A MI ESPOSA E HIJA:

Criseida González R.

Mariam Bangoura González

Por haberme brindado su cariño y entendimiento para lograr un paso más en mi formación profesional.

A TODA MI FAMILIA:

Por estar espiritualmente cerca, siempre que se necesita de ellos.

A MIS AMIGOS Y COLABORADORES DISTINGUIDOS:

Dr. Ricardo Fernández del Busto M. I. Enrique Cruz Gómez

Por haberme brindado esa gran amistad y aprecio, y a todos aquellos que en algún momento preguntaron y se preocuparon por mi persona.

Contenido I

Contenido de Figuras VIII

Contenido de Tablas XIII

Resumen XIV

Abstract XV

Objetivo XVI

Justificación XVII

Simbología XVIII

Capítulo I 1

I.1.- Generalidades de las teorías de falla 2 I.2.- Estudio de las fallas por fatiga 3 I.2.1.- Historial más significativo de las fallas por fatiga 3 I.2.2.- Algunos costos de fallas por fatiga 5 I.2.3.- Algunos sucesos y logros fundamentales en la investigación de las fallas por fatiga

6

I.3.- Mecanismos de falla por fatiga 9 I.3.1.- Etapas de fallas por fatiga 10

I.3.1.1.- Etapa de nucleación de las grietas 10 I.3.1.2.- Etapa de propagación de grietas 11 I.3.1.3.- Proceso de fractura 14

I.4.- Sumario 15

I.5.- Referencias 16

Capítulo II 18

II.2.1.- Materiales comunes para el diseño a fatiga 19 II.2.2.- Cargas por fatiga 20 II.2.2.1.- Cargas de maquinaria rotativa 20 II.2.2.2.- Cargas de equipo en servicio 22 II.3.- Criterios de medición de las fallas 23 II.3.1.- Condiciones de aplicación de criterios 24 II.3.1.1.- Condiciones estáticas 24 II.3.1.2.- Condiciones dinámicas 24 II.3.2.- Esfuerzos totalmente alternantes cíclicos 24

II.3.2.1.- Aplicación de las técnicas de prueba para medición de falla por fatiga

25

II.3.3.- Esfuerzo medio y alternante combinados 36 II.3.4.- Criterios de la mecánica de fractura 38 II.3.5.- Ensayos de ensambles reales 41

II.4.- Sumario 41

II.5.- Referencias 42

Capítulo III 44

III.1.- Introducción 45

III.2.- Estimación de la resistencia teórica a la fatiga S’f o de límite de

resistencia a la fatiga S’e

45

III.2.1.- Determinación experimental de los límites de resistencia a la fatiga

45

III.2.2.- Factores de corrección aplicables a la resistencia a la fatiga o al límite de resistencia a la fatiga teóricos

51

III.2.2.4.- Efectos y factor de temperatura 58 III.2.2.5.- Efectos diversos y factor de confiabilidad 60

III.3.- Cálculo de la resistencia a la fatiga corregida S’f 61

III.3.1.- Creación de diagramas S-N estimados 61 III.3.1.1.- Muescas y concentraciones de esfuerzos 64 III.3.1.2.- Esfuerzos residuales 68 III.4.- Modelos de análisis de falla por fatiga 69 III.4.1.- Regímenes de fatiga 69

III.5.- Sumario 70

III.6.- Referencias 71

Capítulo IV 73

IV.1.- Generalidades de diseño para diferentes tipos de carga y material

74

IV.2.- Clasificación de esfuerzos de diseño en fatiga 75 IV.2.1.- Esfuerzos de diseño para fatiga de alto ciclo 76

IV.2.2.- Esfuerzos uniaxiales totalmente alternantes (σm = 0),

categoría I

76

IV.2.3.- Esfuerzos uniaxiales fluctuantes (σm ≠ 0), categoría 76

IV.2.4.- Esfuerzos multiaxiales totalmente alternantes (σm = 0) y

fluctuantes (σm≠ 0), categorías III y IV

76

esfuerzos con esfuerzos fluctuantes

IV.4.2.3.- Determinación del factor de seguridad con esfuerzos fluctuantes

86

IV.4.2.4.- Pasos de diseño para esfuerzos fluctuantes 90 IV.5.- Diseño para esfuerzos multiaxiales a la fatiga 93 IV.5.1.- Frecuencia y relaciones de fase 93 IV.5.2.- Esfuerzos multiaxiales simples, totalmente alternantes 94 IV.5.3.- Esfuerzos multiaxiales fluctuantes simples 95 IV.5.3.1.- Método de Sines 95 IV.5.3.2.- Método de Von Mises 96 IV.5.4.- Esfuerzos multiaxiales complejos 97

IV.5.6.- Sumario 98

IV.7.- Referencias 99

Capítulo V 101

V.1.- Introducción 102

V.2.- Procedimiento general para el diseño a la fatiga de alto ciclo 102 V.2.1.- Antecedentes técnicos 103 V.2.2.- Consideraciones sobre uso de materiales 103 V.3.- Consideraciones prácticas para el uso de la metodología de

diseño por fatiga

104

V.3.6.1.- Factor de superficie ka 110

V.3.6.2.- Factor de tamaño Kb 110

V.3.6.3.- Factor de tipo de carga kc 111

V.3.6.4- Factor de temperatura kd 111

V.3.6.5.- Factor de otras influencias ke 111

V.3.6.6.- Factor de reducción de límite de fatiga por concentración de esfuerzos Kf

112

V.3.7.- Influencia de esfuerzos medios en fatiga uniaxial 113 V.3.7.1.- Utilización del diagrama de Gooman 113 V.3.7.2.- Utilización del diagrama de Goodman modificado 114 V.3.7.3.- Utilización del diagrama de Soderberg 115 V.3.7.4.- Tensión alternante equivalente 115 V.3.7.5.- Esfuerzo estático equivalente 116 V.3.7.6.- Combinación de muesca y esfuerzo medios 117 V.3.8.- Esfuerzos multiaxiales 117 V.3.8.1.- Fundamentos 117 V.3.8.2.- Consideraciones prácticas para diseño a fatiga bajo

esfuerzos multiaxiales

118

V.3.9.- Cargas de amplitud variable 119 V.3.9.1.- Regla de Palmgren-Miller 119 V.3.9.2.- Conteo de ciclos temporales irregulares (método

Rainflow)

121

V.4.- Métodos de análisis de diseños 123

V.5.- Sumario 130

VI.1.- Generalidades 133 VI.2.- Introducción al estudio de diseño de ejes 134 VI.2.1.- Aplicación conceptual de un diseño de ejes 135 VI.3.- Diseño de ejes rotatorios 136 VI.3.1.- Consideraciones de diseño 136 VI.3.2.- Diseño a rigidez 137 VI.3.2.1.- Deflexiones 137 VI.3.2.2.- Rigidez torsional 137 VI.3.3.- Planteamiento del diseño resistente a fatiga bajo cargas

cíclicas

137

VI.3.3.1.- Desarrollo de expresiones de cálculo para material dúctil

138

VI.3.3.2.- Desarrollo de expresiones de cálculo para material frágil 146 VI.3.3.3.- Diferencias de aplicaciones de teorías de fallas en

materiales frágiles y dúctiles

148

VI.3.3.4.- Diseño para flexión totalmente alternante con torsión uniforme

148 VI.3.3.5.- Diseño para una flexión fluctuante y una torsión

fluctuante

149

VI.3.3.6.- Condiciones prácticas de diseño de ejes sometidas a flexión y torsión

150

VI.3.4.- Procedimiento general de diseño de ejes rotatorios 150 VI.4.- Caso de Estudio 152 VI.4.1.- Consideraciones metodológicas de diseño de un eje bajo

solicitaciones distintas

152

VI.4.2.- Resolución 155

VI.5.1.- Evaluación preliminar 171

VI.5.2.- Evaluación y comparación de resultados definitivos 172

VI.6.- Referencias 173

Conclusiones 175

Capitulo I

I.1.- Esfuerzos variables con el tiempo. a) Totalmente alternante b) Repetido c) Fluctuante [1.2]

4

I.2.- Diagrama S-N o de vida-resistencia de Wöhler 4

I.3.- La falla del fuselaje en pleno vuelo [I.12] 6

I.4.- Estría por fatiga en la superficie de la grieta [I.18] 13

I.5.- Piezas con fallas por fatiga. a) Falla a flexión rotativa de una flecha con cuñero. b) Falla a flexión y torsión combinados de un cigüeñal de motor diesel [I.19]

15

Capítulo II

II.1.- Valores alternantes, medios y rangos para esfuerzos cíclicos. a) Totalmente alternantes, b) Repetidos o c) Fluctuantes [II.1]

20

II.2.- Variación en esfuerzo medio cíclico diferente de cero [II.1] 21

II.3.- Cargas semi-aleatorias en diferentes periodos (viajes, meses, vuelos) a) Caso general b) Barco o estructura marina c) Aeronave comercial. [II.4]

23

II.4.- Probeta para la máquina de ensayos de viga rotatoria de R. R Moore [II.6]

25

II.5.- Gráfica log-log de curvas compuestas S-N para aceros forjados de Sut < 200 ksi [II.10]

26

II.6.- Ciclos de histéresis de esfuerzo y deformación reales que muestran las cinco primeas versiones de esfuerzo de un material con suavización cíclica [II.11] es ∆ε = ∆εp + ∆εe

27

II.7.- Resultados monotónicos y cíclicos de esfuerzo-deformación, a) Acero ausformado H-11, 660 Bhn; b) Acero SAE 4142, 400 Bhn [II.1]

28

II.8.- Relación entre resistencia a la fatiga y resistencia máxima, para probetas de acero [II.12]

29

II.9.- Bandas S-N para aleaciones de aluminio representativas, excluyendo aleaciones forjadas con Sut > 38 ksi [II.13]

30

II.10.- Resistencia a la fatiga 5 x 108 ciclos para aleaciones de aluminio forjado comunes [II.14]

II.12.- Comparación de curvas S-N axiales totalmente alternantes y de viga en rotación [II.15]

32

II.13.- Curva S-N axial, totalmente alternante, para el acero AISI 4130, mostrando la ruptura en la transición de fatiga de bajo ciclaje a fatiga de alto ciclaje y un límite de resistencia a la fatiga [II.16]

33

II.14.- Curvas esfuerzo-vida para flexión en voladizo de materiales termoestables rellenos de mineral y de vidrio (líneas sólidas) y termoplásticos sin relleno (líneas punteadas) [II.12]

34

II.15.- Fallas de esfuerzos torsionales y biaxiales a flexión combinados, totalmente alternantes, en los ejes σ1 – σ2 [II.1]

34

II.16.- Elipse de energía de distorsión en dos dimensiones según el límite de fluencia elástico del material [II.1]

35

II.17.- Datos experimentales de falla a tensión superpuestos en tres teorías de falla [II.1]

35

II.18.- Efectos de un esfuerzo medio sobre la resistencia a la fatiga alternante en larga b) Aleaciones de aluminio en 5 × 108 ciclos [II.17]

36

II.19.- Efecto de esfuerzo medio a compresión y a tensión [II.18] 37

II.20.- Efecto del esfuerzo medio en la vida a la fatiga 38

II.21.- Tres regiones de la curva de tasa de crecimiento de grietas [II.20]

39

II.22.- Dispositivo de prueba a la fatiga del Boeing 757 para ensambles de ala y fuselaje [II.21]

41

Capítulo III

III.1.- Gráfica de límites de fatiga en función de resistencia a la tensión, con base en resultados de prueba reales para un gran número de hierros y aceros forjados [III.3].

46

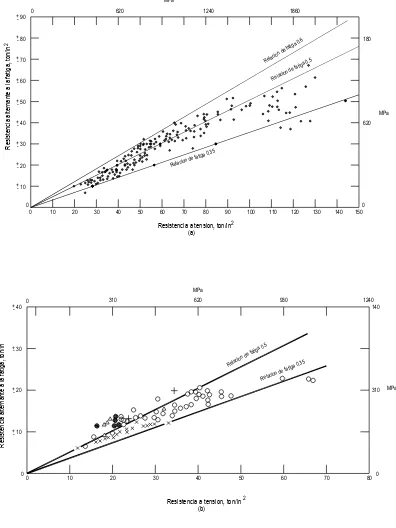

III.2.- Relación entre la resistencia a la fatiga a flexión en rotación sin muescas, y la resistencia máxima. a) Aceros forjados. b) Hierros forjados y fundidos [III.2].

48

III.2.- Relación entre la resistencia a la fatiga a flexión en rotación sin muescas, y la resistencia máxima. c) Aleaciones de Aluminio. d) Aleaciones forjadas de Cobre [III.2]

III.3.- El área en un espécimen en viga en rotación que esforzada por encima del 95% del esfuerzo máximo

53

III.4.- Fórmulas para áreas esforzadas al 95% de diversas secciones, cargadas a flexión [III.3]

54

III.5.- Factores superficiales para diversos acabados en acero [III.5] 55

III.6.- Factor superficial como una función de la aspereza de la superficie y de la resistencia máxima a tensión [III.7]

56

III.7.- Efecto del cromado en la resistencia a la fatiga del acero [III.9] 57

III.8.- Efecto del niquelado y de la granalla de acero sobre la resistencia a la fatiga del acero [III.10]

58

III.9.- Curvas S-N estimadas para a) Materiales con codo, b) Materiales sin codo

61

III.10.- Constantes de Neuber para acero y aluminio [III.3] 62

Capítulo IV

IV.1.- Varias líneas de falla para esfuerzos fluctuantes [IV.2] 78

IV.2.- Efecto de una combinación de esfuerzos medio y alternante [IV.2]

80

IV.3.- Un diagrama Goodman modificado “aumentado” [IV.2] 81

IV.4.- Variación del factor de concentración de esfuerzo medio con el esfuerzo máximo, en materiales dúctiles con posibilidad de fluencia plástica local [IV.3]

84

IV.5.- Factores de seguridad para el diagrama Goodman modificado, para cuatro escenarios posibles de variaciones de carga [IV.2]

87

Capítulo V

V.1.- Algunas relaciones esfuerzo-tiempo: a) esfuerzo fluctuante con pulsaciones de alta frecuencia; b) y c) esfuerzo fluctuante no senoidal; d) esfuerzo fluctuante senoidal; e) esfuerzo repetido; f) esfuerzo alternante senoidal con inversión completa [V.3 y V.7]

105

fatiga de varias probetas, con límite de fatiga definido

V.3.- Generación de una curva S-N para las fases preliminares de diseño

108

V.4.- Corrección de la curva S-N para un componente dado 109

V.5.- Diagrama σa – σm y recta de Goodman para σm > 0 114

V.6.- Criterio de Goodman modificado 114

V.7.- Criterio de Soderberg 115

V.8.- Esfuerzo alternante equivalente 116

V.9.- Esfuerzo estático equivalente 116

V.10.- Efecto del concentrador de esfuerzos en un diagrama esfuerzo medio-alternante

117

V.11.- Aplicación de la regla de Palmgren-Miner en la predicción de vida para cargas de amplitud variable alternantes puras

119

V.12.- Predicción de vida para historias temporales repetitivas con variación de esfuerzo medio

121

V.13.- Ejemplo de conteo de ciclos mediante el método Rainflow 123

V.14.- Diagrama lógico para visualizar los métodos de análisis de diseño

124

Capítulo VI

VI.1.- Cigüeñal de una máquina automotriz diesel 133

VI.2.- Eje escalonado de un reductor de velocidad [VI.4] 134

VI.3.- Eje y elementos asociados [VI.6] 135

VI.4.- Esfuerzo normal fluctuante y de cortante que actúan sobre un eje

139

VI.5.- Línea de Soderberg para el esfuerzo cortante 140

VI.6.- Ilustración de la relación dada en la Ecuación VI.8 141

VI.8.- Caso de estudio 152

VI.9.- Diagrama de fuerzas sobre los engranajes D y C 156

VI.10.- Orientación de los elementos P, D, C y Q 157

VI.11.- Esquema de fuerzas tangenciales y axiales en el engrane C

158

VI.12.- Diagrama de cuerpo libre plano vertical YZ 159

VI.13.- Diagrama de cuerpo libre plano horizontal XZ 159

Diagrama de fuerzas cortantes en el plano YZ 160

Diagrama de fuerzas cortantes en el plano XZ 160

Diagrama de fuerzas axiales en los planos YZ y XZ 161

Diagrama de momentos torsores 161

Diagrama de momentos flectores creados por las fuerzas

en el plano vertical YZ 162

Diagrama de momentos flectores creados por las fuerzas en el plano horizontal XZ

162

Conclusiones

C.1.- La analogía del flujo de fuerzas para partes con contorno 175

C.2.- Concentración de esfuerzos en flechas 176

C.3.- Algunas modificaciones del diseño para reducir la concentración de esfuerzos en una esquina aguda

176

Capitulo I

I.1.- Sucesos y logros en la investigación de fallas por fatiga [I.14] 7

Capítulo II

II.1.- Parámetros de la ecuación de Paris para varios aceros 40

Capítulo III

III.1.- Límite a la fatiga aproximado para varios materiales [III.5] 47

III.2.- Propiedades cíclicas de algunos metales [III.2 y III.4] 50

III.3.- Coeficientes para la Ecuación de factor superficial [III.8] 57

III.4.- Efecto de la temperatura de operación en la resistencia a la

tensión de acero [III.3] 59

III.5.- Factores de confiabilidad para Sd = 0.08µ [III.11] 60

III.6.- Factores z para la Ecuación III.18 con rango de valores N1 con

N2 fijo en 103 ciclos

64

III.7.- Constantes de Neuber [III.15] 68

Capítulo IV

IV.1.- Clasificación de esfuerzos en fatiga 75

Capítulo V

V.1.- Caracterización de los ciclos que aparecen en el ejemplo de la

Figura V.13 122

Capítulo VI

V1.1.- Comparativa de los resultados del diseño del eje 172

Conclusiones

C.1.- Efecto de tamaño en la resistencia a la fatiga de ejes de

RESUMEN

En el presente trabajo de investigación, se desarrolla un estudio metodológico para la optimización del análisis de esfuerzos por fatiga de alto ciclo en componentes de máquinas.

En principio, se darán a conocer los fundamentos de análisis de esfuerzos por fatiga en forma general y posteriormente en forma particular con la elección del modo de falla de vida-esfuerzo en ciclos de vida infinita; utilizando el método analítico.

Se desarrollará una metodología de análisis aplicada específicamente a ejes rotatorios que tiene montados elementos transmisores de potencia, tales como engranes, poleas, cadenas, levas, volantes, manivelas, ruedas dentadas y cojinetes de elementos rodantes.

En esta metodología de optimización, se determinarán las cargas sobre el eje que puede ser de varias combinaciones de flexión (cíclica); de torsión (cíclica o no); de cortante de choque, axial, normal o transversal.

ABSTRACT

In the present research, a methodological study is developed for the analysis optimization of fatigue efforts for the high cycle in machines’ parts.

First, the fundamentals of analysis of fatigue efforts will be known in a general Manner and subsequently in a particular manner with the choice of failure of Life-effort in infinity life cycles using the analytic method.

An analysis methodology will be developed specifically applied to axis of rotation that have assembled transmitting power elements, such as mesh, pulleys, chains, cams, cranks, cog and roller bearing.

In this optimization methodology, the loads will be determined over the axis that can be of several flexion combination (cyclic) of torque (cyclic or not) of transversal, axial, normal or impact cutting.

OBJETIVO

Desarrollar el estudio de investigación destinado para facilitar la comprensión del diseño por fatiga de alto ciclo en aplicaciones asociadas al análisis de componentes (ejes rotatorios) de máquinas, abarcando los temas críticos en ese campo como: esfuerzos, ciclos de vida, infinita, material, etc.

JUSTIFICACIÓN

Este estudio nace como una respuesta a las necesidades e inquietudes que tienen los estudiantes de diseño de máquinas en ingenierías mecánica, mecatrónica, mecánica-eléctrica y carreras afines. Se observa en la actualidad que, una vez conocida la teoría fundamental necesaria para el cálculo de componentes de máquinas, los alumnos que estudian esta disciplina se encuentran con la dificultad de aplicar adecuadamente las técnicas adquiridas.

La elección de modelos da fallas por fatiga para fines de diseño de máquinas depende del tipo de maquinaria que se está diseñando y cual es su uso pretendido. Las máquinas rotativas (estacionarias y móviles) quedan bien servidas con el modelo de vida-esfuerzo, porque normalmente, la vida requerida entra dentro del rango de fatiga de alto ciclo.

Por esta razón, esta investigación consiste en realizar un estudio que responda a las necesidades que dé el mayor efecto de aprendizaje, aplicación y que disponga de los índices más altos técnico-económico y de explotación que son:

- Resistencia Mecánica - Rendimiento económico - Alta productividad Confiabilidad - Dimensiones

- Mantenimiento y seguridad de servicio - Longevidad elevada

SIMBOLOGÍA

K = Factor de intensidad de esfuerzo

Kc = Nivel de tenacidad a la fractura del material

σ' = Esfuerzo de Von Mises

σ = Esfuerzo

σmáx = Esfuerzo máximo

σmín = Esfuerzo mínimo

σm = Esfuerzo medio

σa = Esfuerzo alternante

∆σ = Rango de esfuerzo R = Relación de esfuerzos

A = Relación de amplitud de esfuerzo

Se = Límite de resistencia a la fatiga del componente

S’e = Límite de resistencia a la fatiga de la probeta

Su; Sut = Esfuerzo último a la tensión

Sf = Resistencia a la fatiga del componente

S’f = Resistencia a la fatiga de la probeta

N = Número de ciclos

Sy = Resistencia a la fluencia elástica a tensión

Ssy = Resistencia a la fluencia elástica a torsión

ka = Factor de superficie

kb = Factor de tamaño

kc = Factor de carga

kd = Factor de temperatura

ke = Factor de confiabilidad o de efectos diversos

ko = Factor de modificación del límite a la fatiga

Kf = Factor de concentración de esfuerzo a la fatiga

Kt = Factor geométrico o teórico de concentración de esfuerzo a la fatiga

debido a tensión

Kts = Factor geométrico o teórico de concentración de esfuerzo a la fatiga

debido a la torsión

Kfs = Factor de concentración a la fatiga debido a la torsión

q = Sensibilidad a las muescas del material

a = Constante de Neuber FS = Factor de seguridad

m

τ = Esfuerzo cortante medio

a

τ = Esfuerzo cortante alternante

eq

τ = Esfuerzo cortante equivalente

Mm = Momento flexionante medio o momento flector medio

Ma = Momento flexionante alternante o momento flector alternante

Tm = Momento torsionante medio o par de torsión medio

Metodología para la optimización de análisis de esfuerzos

CAPÍTULO I

CAPÍTULO I

I.1.- Generalidades de las teorías de falla

¿Por qué fallan las piezas? Es una pregunta que durante siglos ha mantenido ocupados a científicos y a ingenieros. Hoy día, se comprende mucho más sobre los diversos mecanismos de falla de lo que se sabía hasta hace unas cuantas décadas, principalmente gracias a mejores técnicas experimentales y de medición [I.1 y I.2].

En general, los materiales dúctiles sometidos a cargas de tensión estática están limitados por su resistencia al cortante. En tanto que los materiales frágiles están limitados por sus resistencias a tensión (aunque hay excepciones a esta regla cuando materiales dúctiles se comportan como si fueran frágiles). Esta situación demanda las distintas teorías de falla para las dos clases de materiales, dúctiles y frágiles [I.3].

Diversas teorías han sido propuestas en el intento de explicar el proceso de fractura. Las descritas a continuación son bien conocidas y dependiendo de condiciones generales, son usualmente utilizadas en el desarrollo del criterio de fallas para la propagación de grietas. Estas teorías son aplicadas distintamente a fallas frágiles sin flujo plástico o con flujo plástico definiendo el valor del esfuerzo local para empezar el mecanismo de inestabilidad [I.4].

Las teorías aplicadas a cargas estáticas y/o dinámicas son las siguientes [I.5 y I.6]:

1. – Materiales dúctiles

• Teoría del esfuerzo cortante máximo o criterio de Tresca o teoría de esfuerzo cortante octaédrico.

• Teoría de la energía de distorsión o criterio de Von Mises.

2.- Materiales frágiles

• Teoría de Coulomb-Mohr o teoría de fricción interna. • Teoría de Modificada de Mohr.

I.2.- Estudio de las fallas por fatiga

En su mayoría, las fallas en máquinas se deben a cargas que varían con el tiempo y no a cargas estáticas [I.7]. Estas fallas suelen ocurrir a niveles de esfuerzo muy por debajo del límite elástico de los materiales. Por lo tanto, de manejar sólo las teorías de falla estática, puede llevar a diseños poco seguros cuando las cargas sean dinámicas.

I.2.1.- Historial más significativo de las fallas por fatiga

Este fenómeno se observó por primera vez en los años 1800, cuando empezaron a fallar ejes de los carros de ferrocarril después de sólo poco tiempo de servicio [I.2]. Estaban fabricados de acero dúctil, pero mostraban falla súbita de tipo frágil.

En 1843, Rankine publicó un estudio sobre las causas de la ruptura inesperada de los rodamientos de los ejes de ferrocarril [I.8]. En el cual postuló, que el material se había “cristalizado” y hecho frágil debido a los esfuerzos fluctuantes. Los ejes se habían diseñado según todos los conocimientos de ingeniería disponibles a la fecha, conocimientos que se basaban en experiencia adquirida con estructuras cargadas estáticamente.

Las cargas dinámicas eran entonces un fenómeno nuevo, resultado de la introducción de maquinaria movida por vapor. Estos ejes estaban fijos a las ruedas, y giraban junto con ellas. Por lo que el esfuerzo a flexión en cualquier punto de la superficie del eje variaba cíclicamente de positivo a negativo, según se aprecia en la Figura I.1a. Estas cargas se identifican como totalmente alternantes.

concordancia con su variación en tiempo, y encontró la existencia de un límite de resistencia a la fatiga para los aceros. Es decir, un nivel de esfuerzos que puede ser tolerable para millones de ciclos de esfuerzos totalmente alternantes.

t

t t

σ σ

σ

a) b) c)

Figura I.1.- Esfuerzos variables con el tiempo a) Totalmente alternante b) Repetido c) Fluctuante [1.2]

El diagrama S-N o de Wöhler, que se muestra en la Figura I.2, se convirtió en la forma estándar de caracterizar el comportamiento de los materiales bajo cargas completamente alternantes, y sigue en uso. Aunque ahora también están disponibles otras medidas de resistencia de los materiales bajo cargas dinámicas [I.6].

Logaritmo de la resistencia a la fatiga

Límite de resistencia a la fatiga Se’

existente para algunos materiales Línea de falla para Sf ’

Se ’

Sf ’

Otros materiales no muestran límite de resistencia a la fatiga 100 101 102 103 104 105 106 107 108 109 Logaritmo número de ciclos N

El término “fatiga” fue aplicado por primera vez a esta situación por Poncelet en 1839 [I.10]. Todavía no se entendía el mecanismo de las fallas y la apariencia frágil de la superficie de falla en un material dúctil hizo que se especulara que de alguna manera el material se había “cansado” y hecho frágil, debido a la oscilación de las cargas. Wöhler demostró después que las mitades rotas de los ejes seguían siendo tan resistentes y dúctiles a los ensayos a tensión como el material original [I.9]. Sin embargo, se retuvo el término falla por fatiga y se sigue manejando para describir cualquier falla debida a cargas que varían con el tiempo.

I.2.2.- Algunos costos de fallas por fatiga

Las fallas por fatiga, como las conocemos en la actualidad, no son completamente extrañas. La fatiga constituye la causa individual más grande de falla en los metales, la cual se estima que es el 90% de todas las fallas metálicas [I.11].

Las fallas por fatiga, especialmente en las estructuras, resultan catastróficas e insidiosas, y ocurren repentinamente, a menudo sin advertencia. Por esta razón los ingenieros deben tener en cuenta el efecto de la fatiga en sus diseños.

La falla por fatiga es causa de un costo importante en la economía [I.3]. Dowling propone, con base en datos del informe del gobierno de Estados Unidos por Reed y colaboradores que; “El costo anual para la economía de Estados Unidos por fatiga de los materiales, en dólares de 1982, es de alrededor de 100 000 millones”, correspondiendo a aproximadamente el 3% del Producto Nacional Bruto (PNB). Estos costos provienen de la ocurrencia o prevención de fallas por fatiga en vehículos terrestres, vehículos sobre rieles, aeronaves de todo tipo, puentes, grúas, equipos de plantas generadoras de energía, estructuras de pozos petroleros submarinos y una amplia variedad de maquinaria y equipo vario, como artefactos domésticos, juguetes y equipo deportivo.

despresurización de la cabina [I.12]. Más recientemente, en 1988, un Boeing 737 de Hawaian Airlines perdió un tercio de la parte superior de su cabina en pleno vuelo, a 25,000 pies de altitud. Aterrizó con pérdidas mínimas de vidas [I.13] (Figura I.3).

Figura I.3.- La falla del fuselaje en pleno vuelo [I.12]

Las cargas fluctuantes inducen esfuerzos de fluctuación (cíclicos), que con frecuencia resultan en la falla por daño acumulativo.

I.2.3.- Algunos sucesos y logros fundamentales en la investigación de las fallas por fatiga

Tabla I.1.- Sucesos y logros en la investigación de fallas por fatiga [I.14]

Año Investigador Suceso o logro

1829 Albert Primero en documentar la falla por cargas repetidas. 1837 Ranking Analiza la teoría de la cristalización de la fatiga. 1839 Poncelet Primero en utilizar el término fatiga.

1849 Stephenson Analiza la responsabilidad del producto asociada con fallas por fatiga en los ejes de los carros de ferrocarril. 1850 Braithwaite Primero en utilizar el término fatiga en una publicación

en inglés y analiza la teoría de la cristalización.

1864 Fairbairn Informa sobre los primeros experimentos sobre cargas repetidas.

1871 Wöhler Publica los resultados de 20 años de su investigación de las fallas de los ejes, perfecciona la prueba a flexión giratoria, el diagrama S-N, y define el límite de

resistencia a la fatiga.

1886 Bauschinger Inventa un extensómetro de espejo con una sensibilidad de 10-6, y estudia el esfuerzo-deformación inelástico.

1903 Swing /

Humfrey

Descubre las líneas de deslizamiento, grietas por fatiga y crecimiento de grietas hasta la falla, demostrando lo incorrecto de la teoría de cristalización.

1910 Baitstow Verifica la teoría de Bauschinger respecto a un límite de fluencia elástico natural y el límite de resistencia a la fatiga de Wohler.

1910 Basquin Enuncia la ley exponencial de las pruebas de resistencia a la fatiga (ecuación de Basquin).

1915 Smith /

Wedgewood

Separan la deformación plástica cíclica de la deformación plástica total.

1921 Griffith Aplica criterios para la fractura y relaciona la fatiga con el crecimiento de las grietas.

1927 Moore /

Kommers

Cuantifican datos de fatiga de alto ciclaje para muchos materiales en “The Fatigue of Metals”.

Sodeberg medios sobre la fatiga.

1937 Neuber Publica la ecuación de Neuber para la concentración de deformaciones en muescas (traducción al inglés en 1946).

1953 Peterson Publica “Stress Concentration Design Factors” con un procedimiento para tomar en cuenta las muescas.

1955 Coffin /

Manson

Publican de manera independiente la ley de fatiga de bajo ciclaje, con base en la deformación (ley

Coffin/Manson).

1961 París Publica la ley de París de mecánica de fracturas, para el crecimiento de la grietas por fatiga.

1962 1963 1966 1967 1969

Smith / Laird Mc Clinton

Weetman Laird / Rice

Newman y Pelloux

Con la aplicación de los conceptos de mecánica de fractura para falla por fatiga, fueron desarrollados modelos conceptuales y cuantitativos para racionalizar experimentalmente la falla por fatiga a partir de la resistencia de los materiales de ingeniería.

1970’s 1980’s

Elber / Bucci / Ghaki

Argumentan el contacto prematuro entre superficies de falla (basado en los efectos de grieta plástica)

representado por un mecanismo asociado con el fenómeno de fatiga de grieta cerrada.

1980 1988 1990

Hertzberg / Manson Newman

Suresh / Nakamura / Yeshurum / Yang/Duffy

Investigan y recogen los efectos que producen los materiales no metálicos y compuestos de los cuales se ofrece el potencial de mejoramiento mecánico, térmico y ambiental bajo cargas cíclicas a fatiga.

1991 Rosakis /

Zehnder

Distribución de temperatura alrededor de grietas,

propagándose dinámicamente en acero 4340 utilizando la medición experimental por medio de detectores infrarrojos de alta velocidad.

Krushner grietas a lo largo de interfases bimateriales.

1995 Needlman /

Tvergaard

Análisis de una transición “frágil-dúctil” bajo la dinámica de carga cortante en materiales sólidos y/o estructuras.

1997 Lameros /

Shukla / Rosakis

Investigación de la mecánica de propagación

intersónica a lo largo de una interfase bimaterial usando gradiente coherente y fotoelasticidad.

1999 Willis /

Movchan

Perturbación dinámica tridimensional de propagación de grieta.

2000 Rosakis /

Ravichandran

Tópicos para la investigación en la dinámica de fallas mecánicas (introducción y aplicaciones).

2002 Alves, M. / Jones, N.

Falla por impacto de vigas usando la mecánica de daños acumulados bajo cargas estáticas y dinámicas de modelo continúo.

2003 Dwivedi, S.K. / Espinosa, H.

D.

Modelación dinámica de la propagación de grieta en fibra reforzada de material compuesto incluyendo los efectos friccionales.

2004 Lin, Z. / Lingcang, C.

Modelo simplificado para la predicción de la dinámica de daños y fractura de materiales dúctiles.

2005 Rusinek, A. / Zaera, R.

Análisis de inercia y efectos escalares en la formación dinámica durante la tensión en una lámina de acero. 2006 Roy Xu, L. /

Wang, P.

Análisis dinámico de la fractura mecánica del modo de transición de falla a lo largo de interfases en sólidos elásticos.

I.3.- Mecanismos de fallas por fatiga

Se ha demostrado que casi todos los miembros estructurales contienen discontinuidades, desde microscópicos hasta macroscópicos, introducidos en el proceso de manufactura o de fabricación [I.15]. Las grietas por fatiga se inician en una muesca o en otra concentración de esfuerzo. Las grietas por fatiga por lo general comienzan en la superficie y se propagan por el volumen de un componente, a menos que existan grandes defectos bajo la superficie o concentradores de esfuerzo en el sustrato.

Resulta vital que piezas dinámicamente cargadas sean diseñadas para minimizar concentraciones de esfuerzos, que son los típicos aceleradores del mecanismo de falla por fatiga [I.11].

I.3.1.- Etapas de fallas por fatiga

Las grietas por fatiga comienzan en sitios simultáneamente y se propagan cuando un defecto domina y crece más rápidamente que los otros. Hay tres etapas de fallas por fatiga, la nucleación de la grieta, la propagación de la grieta y la fractura súbita causada por el crecimiento inestable de la grieta [I.14]. La primera etapa puede ser de corta duración, la segunda etapa implica la mayor parte de la vida de la pieza y la tercera etapa es instantánea.

I.3.1.1.- Etapa de nucleación de las grietas

La vida total de un componente o estructura representa el tiempo que le toma a una grieta para comenzar, más el tiempo que necesita para propagarse por la sección transversal [I.16]. Entonces la vida de diseño se maximiza en las formas siguientes:

a) Fenómeno de nucleación

el tiempo, que contienen un componente de tensión (positivo), según se mostró en la Figura I.1. Como los esfuerzos de la muesca oscilan, puede ocurrir fluencia plástica local debido a concentración de esfuerzo, aún cuando el esfuerzo nominal en la sección esté muy por debajo del límite elástico del material. La fluencia plástica local causa distorsión, creando bandas de deslizamiento (regiones de deformaciones intensas producidas por movimientos cortantes) a lo largo de los bordes cristalizados del material. Conforme los esfuerzos se alternan, aparecen más bandas de deslizamiento, las que forman grietas microscópicas. Aun en ausencia de muescas (como en las probetas lisas) ese mecanismo sigue funcionando, siempre que en alguna parte del material se haya excedido el límite elástico. Los huecos o inclusiones preexistentes servirán como elevadores de esfuerzo para la iniciación de la grieta.

b) Influencia de grietas en materiales de ingeniería

Los materiales menos dúctiles no tienen la misma capacidad de fluencia plástica que los dúctiles y tenderán a generar con mayor rapidez. El debilitamiento de la estructura por el fenómeno de iniciación de grieta; son más sensibles a las muescas. Los materiales frágiles (especialmente los fundidos) que no tienen fluencia pueden pasar por alto esta etapa inicial y llegar directamente a la propagación de grietas, en sitios de los huecos o inclusiones existentes, que sirven como micro-grietas. Maximizar el tiempo de iniciación permite que las funciones por más tiempo con poca o ninguna perdida de rendimiento.

I.3.1.2.- Etapa de propagación de las grietas

crecimiento de grietas por fatiga extiende la vida a la fatiga (por ejemplo, usando componentes trabajados en frío en vez de fundidos) [I.17].

a) Fenómeno de propagación

Una vez establecida la microgrieta (o si está presente desde el inicio), se hacen operables los mecanismos de la mecánica de fracturas. La grieta aguda crea concentraciones de esfuerzos superiores a los de la muesca original, lo que provoca una zona plástica en el extremo de la grieta cada vez que el original, lo que provoca una zona plástica en el extremo y reduce la concentración efectiva de esfuerzos. La grieta crece un poco. Cuando el esfuerzo se alterna desde un régimen de esfuerzo a compresión hasta cero o hasta un esfuerzo a tensión lo bastante inferior, según se muestra en las Figuras I.1a, I.1b, I.1.c respectivamente, la grieta se cierra, la fluencia plástica cesa momentáneamente y de nuevo la grieta se vuelve aguda, aunque con una dimensión mayor. Este proceso continúa en tanto el esfuerzo local en la punta de la grieta este alternando desde por debajo del punto de fluencia a tensión, hasta por encima. Por lo que el crecimiento de la grieta se debe a esfuerzos a tensión, y la grieta crece a lo lago de planos normales al esfuerzo máximo a tensión.

fallado de aluminio a una ampliación de 12000x, junto con una representación del patrón de ciclo de esfuerzo que la hizo fallar.

Figura I.4.- Estría por fatiga en la superficie de la grieta [I.18]

Los ciclos de esfuerzo de gran amplitud ocasionales aparecen como estrías más grandes a los más frecuentes, de amplitud menor, indicando que las amplitudes de los esfuerzos mayores causan por ciclo un más elevado crecimiento de la grieta.

c) Influencia de la corrosión en la propagación de grietas

entorno. Si la parte está esforzada cíclicamente en un entorno corrosivo, la grieta crecerá con mayor rapidez que como resultado de cualquiera de los factores solos. Esto también se conoce como fatiga por corrosión. En tanto que en un entorno no corrosivo la frecuencia del ciclo de esfuerzos (a diferencia del número de ciclos) parecería no tener efecto decremental en el crecimiento de las grietas, en presencia de entornos corrosivos si la tiene. Menores frecuencias alternantes le dejan más tiempo al entorno para actuar sobre el extremo esforzado de la grieta, cuando ésta se mantiene abierta bajo esfuerzo a tensión incrementando de manera importante la velocidad de crecimiento, por ciclo, de la grieta. Maximizar el tiempo de propagación facilita que las grietas se detecten antes de que tengan un efecto catastrófico, un enfoque previamente llamado la “doctrina del peligro manifiesto” [I.1].

I.3.1.3.- Proceso de fractura

La grieta continuará creciendo en tanto estén presentes esfuerzos cíclicos a tensión y/o factores de corrosión de superficie severidad. Llegando algún momento, el tamaño de la grieta se hace lo bastante grande como para elevar el factor de intensidad de esfuerzo K, en el extremo de la grieta al nivel de la tenacidad a la fractura del material Kc, y en el siguiente ciclo de esfuerzo a tensión

ocurre al instante la falla súbita. Este mecanismo de falla es el mismo, sin importa que la situación K = Kc haya sido alcanzada por la propagación de la grieta a un

tamaño suficiente por haberse elevado bastante el esfuerzo nominal. Por lo regular en cargas dinámicas ocurre lo primero, en tanto que lo último es más común en cargas estáticas [I.3]. El resultado es el mismo, una falla súbita y catastrófica, sin advertencia.

aparte, que aparece mate y áspera con la apariencia de una fractura frágil. La región bruñida era la grieta, con marcas de playa.

b) a)

Ruptura

[image:38.595.105.539.136.356.2]Rotación Origen

Figura I.5.- Piezas con fallas por fatiga.

a) Falla a flexión rotativa de una flecha con cuñero.

b) Falla a flexión y torsión combinados de un cigüeñal de motor diesel [I.19]

Las marcas de playa se deben a la iniciación y la detención alternante del crecimiento de la grieta, y rodean el origen de la misma, por lo general en una muesca o en un elevador de esfuerzos internos. Maximizar la longitud crítica de la grieta conduce a una vida larga con una probabilidad mayor de conocer una falla inminente.

I.4.- Sumario

En este capítulo, se presentó la definición de la falla por fatiga, además de un historial breve de las fallas por fatiga y las distintas etapas del mecanismo de propagación de fallas por fatiga.

Sin embargo, el conocimiento de las condiciones de carga estática, previo a este estudio, son importantes porque proporcionan la base para la comprensión de los capítulos subsecuentes. Dichos capítulos deben enfatizar esa misma comprensión y prevención de la falla de un componente bajo carga cíclica y de impacto.

En lugar de considerar una variación general de la carga con el tiempo (carga fluctuante), sólo se tomarán en cuenta cargas cíclicas o una secuencia de carga que se repite como consideraciones de fallas por fatiga en Diseño y/o análisis de componentes de máquina. Estas consideraciones serán temas posteriores a discutir en términos de criterios de medición de las fallas definiendo:

• Las condiciones de aplicación de estos criterios de medición. • Las técnicas óptimas de pruebas para medición de falla por fatiga.

I.5.- Referencias

1. Ares, J., Rosakis, A. J. y Ravichandran, G., Dynamic failure mechanics, International Journal of Solids and Structures, Volume 37, Issues 1-2, January, pp 331-348, 2000.

2. Norton, R. L., Diseño de máquinas, 1ª. Edición, Ed. Prentice hall, pp 345-351, 1999.

3. Craig, R.R., Mecánica de materiales, 2ª Edición, CECSA, 2005.

4. Urriolagoitia-Calderón, G., The analysis of the stresses in gear wheels with Novikov teeth using photo-elastic and finite element method, Tesis de Maestría, University of Strathclyde, Escocia, 1970.

5. Hamrock, B. J., Elementos de máquinas, 1ª. Edición, Ed. Mc Graw Hill, pp 257-269, 2000.

6. Shigley, J. E., Diseño en ingeniería mecánica, 5ª Edición, Ed. Mc Graw Hill, ISBN; 9701036468, pp 272-278, 2001.

8. Rankine, W. J. M., On the causes of unexpected breakage of journals of railway axles and the means of preventing such accidents by observing the law of continuity in their construction, Proceedings of the Institute of Civil

Engineering, London, pp105-108, 1843.

9. Wöhler, A., Versuche über die Festigkeit der Eisenbahnwagenachsen,

Zeitschrift für Bauwesen 10, English summary, Engineering 4, pp 160-161, 1867.

10. Poncelet, J. V., Introduction á la mécanique, Industrielle, Physique our Experimentale, pp 317-318, 1839.

11. Mott, R. L., Diseño de elementos de máquinas, 1a. Edición, Ed. Prentice Hall, pp 134-159, 1999.

12. http://news.bbc.co.uk/onthisday/hi/witness/october/19/newsid_3112000/31124 66.stm.

13. http://en.wikipedia.org/wiki/Aloha_Airlines.

14. Suresh, S., Fatigue of materials, Cambridge, University Press, 1991.

15. Wood, W. A., Formation of fatigue cracks, Philosophical magazine, 3, pp 692-699, 1958.

16. Gurney, T. R., Fatigue of welded structures, Cambridge University Press, 1968.

17. Liu, H. W., Fatigue crack propagation and applied stress range “An energy approach”, Journal of basic engineering, 85, pp 116.122, 1963.

18. Broek, D., The practical use of fracture mechanics, Kluwer Publishers, Dordrecht, pp 10, 1988.

CAPÍTULO II

CONSIDERACIONES DE FALLA POR FATIGA EN

DISEÑO Y/O ANÁLISIS DE COMPONENTES DE

CAPÍTULO II

II.1.- Definición de falla por fatiga

Se entiende por fatiga de un componente mecánico el fallo del mismo originado por una solicitación variable con el tiempo. Dicha solicitación es relativamente

baja, de forma que no se alcanzan las tensiones de rotura del material en ninguno

de los ciclos de carga. Sin embargo el efecto repetitivo de la solicitación aplicada

da lugar al fallo del componente, aunque las tensiones nominales alcanzadas en

servicio no sean elevadas [II.1].

II.2.- Diseño para distintos tipos de carga y material

Una pieza de máquina es segura para operar bajo condiciones susceptibles de

ser previstas en forma razonable. Esto se logra realizando un análisis de tensión,

ya sea en forma analítica o experimental, y comparando la tensión que se observe

la pieza bajo condiciones de operación. La decisión en cuanto a qué esfuerzos de

tensión de diseño utilizar implica, cuando menos, considerar el tipo de carga en la

pieza y el material con que se fábrica.

II.2.1.-Materiales comunes para el diseño a fatiga

Es importante considerar la ductilidad del material, así como su resistencia y

rigidez. Las diferencias en los modos en que fallan los materiales dúctiles y los

frágiles o quebradizos son, por demás sorprendentes. Las piezas para máquinas

se fabrican con materiales dúctiles, en particular si se les somete a cargas que

generan fatiga, o bien, a choque o impacto [II.2].

Los metales forjados, como el acero, aluminio o cobre son, por lo regular, dúctiles;

en lo que corresponde a la carga que genera fatiga, se recomienda que la

elongación porcentual para el material sea significativamente mayor que 5%,

digamos 10% o más, como protección contra fracturas de tipo quebradizo. El

acero fundido gris o dulce, algunos aceros que se someten a tratamiento térmico

intenso, algunos plásticos y algunas piezas que se fabrican con metal en polvo

II.2.2.- Cargas por fatiga

Cualquier carga cíclica o repetitiva con el tiempo puede causar falla por fatiga. El

carácter de estas cargas llega a variar de manera importante de una a otra

aplicación. En maquinaria rotativa, las cargas tienden a ser de amplitud uniforme

a lo largo del tiempo y a repetirse con alguna frecuencia. En equipo de servicio

(vehículos de todo tipo), las cargas tienden a ser, a lo largo del tiempo, bastante

variables en amplitud y frecuencia e incluso pueden ser de naturaleza aleatoria.

II.2.2.1.- Cargas de maquinaria rotativa

Las funciones típicas esfuerzo-tiempo experimentadas por maquinaria rotativa se

pueden modelar como se observa en la Figura II.1 mostradas de manera

esquemática como ondas senoidales.

t

t t

σmax

σα ∆σ

σmin

σm

σm

σmax

σα ∆σ

σmin

σmax

σα ∆σ

σmin

σ σ

σ

a) b) c)

Figura II.1.- Valores alternantes, medios y rangos para esfuerzos cíclicos. a) Totalmente alternantes, b) Repetidos o c) Fluctuantes [II.1]

Cualquiera de estas formas de onda se puede caracterizar mediante dos

parámetros, sus componentes medio y alternante, sus valores máximo y mínimo o

la relación entre estos valores. El rango de esfuerzo ∆σ se define de la forma:

min

max σ

σ

σ = −

∆ II.1

2 min

max σ

σ

σ = −

a II.2

Se pueden formar dos relaciones:

R R

m a A

R

+ − = +

− =

= =

1 1

min max

min max

max min

σ σ

σ σ

σ σ σ

σ

II.3

Donde R es la relación de esfuerzos y A es la relación de amplitud. Cuando el

esfuerzo es totalmente alternante (Figura II.1a), R = -1 y A = ∞. Cuando el

esfuerzo se repite (Figura II-1b), R = 0 y A = 1. Cuando los esfuerzos máximos y mínimos tienen el mismo signo en la Figura II.1c, tanto R como A son positivos, y

0 ≤ R ≤ 1.

Figura II.2.- Variación en esfuerzo medio cíclico diferente de cero [II.1]

Estos patrones de carga pueden resultar de esfuerzos a flexión, axial, torsional o

una combinación de ellos. También la presencia de un componente medio de

esfuerzo puede tener un efecto significativo en la vida a la fatiga con variación del

min

m

Tiempo Compresion

Tension

+

-Esfuerzo

1 ciclo

esfuerzo medio diferente de cero. El esfuerzo cíclico es una función del tiempo;

pero la variación es tal que la secuencia del esfuerzo se repite. Los esfuerzos son

axiales (de tensión o compresión), de flexión (flexionante) o de torsión (torcedura).

En la Figura II.2 se muestra la variación cíclica del esfuerzo medio diferente de

cero con el tiempo. La amplitud del esfuerzo es alterna respecto a un esfuerzo

medio σm, el cual se define como el promedio de los esfuerzos máximo y mínimo

en el ciclo.

2 min

max σ

σ

σ = +

m II.4

Los cuatro patrones que más frecuentemente se usan de la amplitud constante

del esfuerzo cíclico son:

1.- Completamente alternante (σm = 0, R = -1, Aa = ∞).

2.- Media diferente de cero (como se muestra en la Figura II.2).

3.- Tensión liberada (σmín = 0, Rs = 0, A = 1, σm = σmáx /2).

4.- Compresión liberada (σmáx = 0, Rs = ∞, A = 1, σm = σmín /2).

II.2.2.2.- Cargas de equipo en servicio

El carácter de la función carga-tiempo en el equipo de servicio no se define tan

fácilmente como en el caso de maquinaria rotativa. La mejor información proviene

de mediciones reales efectuadas sobre equipos en servicio u operadas bajo

condiciones simuladas de servicio [Figura II.3].

Estos patrones tienen naturaleza semi-aleatoria, ya que los sucesos no se repiten

con ninguna periodicidad particular. Datos como éstos son listados en programas

de simulación de computadora que calculan el daño por fatiga acumulando en

función de ya sea un modelo basado en deformación, un modelo mecánico a la

El modelo esfuerzo-vida no puede manejar tan efectivamente este tipo de historial

de cargas. La atención adecuada, al igual que el factor de seguridad, constituye

un resultado y se aplica mejor con la experiencia.

Figura II.3.- Cargas semi-aleatorias en diferentes periodos (viajes, meses, vuelos) a) Caso general b) Barco o estructura marina c) Aeronave comercial. [II.4]

II.3.- Criterios de medición de las fallas

En la presente sección se describirá el modo en que fallan los elementos en

condiciones no estáticas y cómo diseñarlos para que resistan con seguridad a

II.3.1.- Condiciones de aplicación de criterios

II.3.1.1.- Condiciones estáticas

Para obtener las propiedades de materiales relacionados con el diagrama

esfuerzo-deformación, la carga se aplica en forma gradual dando suficiente

tiempo para que se desarrolle la deformación, hasta que se destruye, de manera

que los esfuerzos se aplican sólo una vez. Estas condiciones se conocen como

condiciones estáticas, y se tienen con alto grado de aproximación en muchas

estructuras y elementos de máquina [II.2].

II.3.1.2.- Condiciones dinámicas

Ocurre con frecuencia que los esfuerzos varían o fluctúan entre determinados

valores. Por ejemplo, una fibra particular de la superficie de un eje rotatorio,

sometido a la acción de cargas de flexión, pasa por esfuerzos de tensión y de

compresión en cada revolución del eje. Si el eje está cargado axialmente (por

ejemplo, en el caso de un engrane helicoidal o de tornillo sinfín), habrá una

componente axial de esfuerzo que se superpondrá a la componente de flexión.

Esto, en cualquier, fibra, ocasionará un esfuerzo que seguirá siendo fluctuante

pero que oscilará entre valores diferentes. Esas y otras clases de cargas que

ocurren en elementos de máquina producen esfuerzos que se llaman repetidos,

alternantes o fluctuantes cíclicos. Por lo tanto, la falla bajo dichos esfuerzos; repetidos, alternantes o fluctuantes; se denomina falla por fatiga [II.5].

II.3.2.- Esfuerzos totalmente alternantes cíclicos [II.6 y II.7]

Se puede conseguir esta situación de carga mediante pruebas a la fatiga de

flexión rotativa, fatiga axial, flexión en voladizo o fatiga a torsión, dependiendo del

tipo de carga deseada. La prueba a flexión rotativa es totalmente alternante,

basada en esfuerzos por fatiga de alto ciclaje, que trata de determinar la

resistencia a la fatiga del material en esas condiciones. Puede aplicarse la prueba

a la fatiga axial para agregar datos totalmente alternantes, similares a los de la

prueba de la viga en voladizo giratoria de un material dado, y también para

axial es su capacidad de aplicar cualquier combinación de esfuerzos medios o

alternantes.

La prueba a flexión en voladizo sujeta una viga no giratoria a oscilaciones a

esfuerzos a flexión. Puede aplicar un esfuerzo medio, así como un esfuerzo

totalmente alternante. La prueba a torsión tuerce una barra en dirección opuesta

de manera alternada, aplicando esfuerzos cortantes puros.

II.3.2.1.- Aplicación de las técnicas de prueba para medición de falla por fatiga

Para determinar la resistencia de materiales bajo la acción de cargas de fatiga, las

probetas se someten a fuerzas repetidas o variables de magnitudes especificadas

y, así, se cuentan los ciclos o alteraciones de esfuerzos que soporta el material

hasta la falla o ruptura.

a.- Prueba de la viga rotativa

El procedimiento más antiguo es el de Wöhler [II.8]; que carga una viga en

voladizo girando a flexión para conseguir variaciones en esfuerzo a lo largo del

tiempo. Este dispositivo para ensayos de fatiga más empleado es la máquina de

viga rotatoria de alta velocidad de R. R. Moore [II.9]. La cual se somete a la

probeta a flexión pura (no a cortante transversal) por medio de pesas. La muestra

que se observa en la Figura II.4.

R.

El momento a flexión pura es de magnitud constante al mismo tiempo que se le

hace girar la probeta a 1725 rpm. Esto genera un esfuerzo de flexión totalmente

alternante en cualquier punto de la circunferencia de la probeta según se observa

en la Figura II.4. La prueba sobre un espécimen tarda alrededor de 106 ciclos,

hasta alcanzar 108 ciclos. Los datos que se obtienen se trazan como una

resistencia a la falla normalizada S/Sut, en función del número de ciclos N, para

obtener un diagrama S-N.

La Figura II.5 muestra los resultados de varias pruebas de viga rotativa en aceros

forjados, hasta una resistencia a tensión de 200 ksi, aproximadamente. Los datos

muestran que los especimenes probados a niveles de esfuerzos alternantes más

elevados fallan en menos ciclos [II.10]. A niveles inferiores de esfuerzos, algunos

(identificados en el círculo como no rotos) no fallan de ninguna manera antes se

detiene su prueba al haber llegado a cierto número de ciclos (en este caso 107).

Ra

zon d

el esfu

erzo a

la fatiga,

S /Sfu

t

No rotos

Numero de ciclos a la falla, N,

Figura II.5.- Gráfica log-log de curvas compuestas S-N para aceros forjados de Sut < 200 ksi [II.10]

Otras máquinas para ensayos de fatiga permiten aplicar a las probetas esfuerzos

axiales, torsionales o combinados, de tipo fluctuante o alternante (invertido

alternativamente). Landgraf ha investigado el comportamiento a la fatiga en ciclos

bajos de un número considerable de aceros de muy alta resistencia, y obtuvo

elaborada para mostrar el aspecto general de estas gráficas en los primeros ciclos

de deformación cíclica controlada.

1a. inversion

Figura II.6.- Ciclos de histéresis de esfuerzo y deformación reales que muestran las cinco primeas versiones de esfuerzo de un material con suavización cíclica

[II.11] es ∆ε = ∆εp + ∆εe

b.- Límite de resistencia a la fatiga [Figura II.5]

Observe que la resistencia a la fatiga S se reduce uniformemente y de manera

lineal (en coordenadas log-log) como una función de N, hasta llegar a un codo de

aproximadamente 106 a 107 ciclos. Este codo define un límite de resistencia a la

fatiga Se; para el material, que es el nivel de esfuerzo por debajo del cual es

posible alternar de manera infinita sin falla. Más allá del codo, en el límite inferior

de la banda de dispersión, el límite aproximado de resistencia a la fatiga se puede

definir de la forma [II.1]:

Para los aceros: Se ≅ 0.5 Sut Sut < 200 ksi II.5

2a

4a B

Para aplicaciones que necesiten <106 ciclos de operación, se puede, partiendo de

estos datos, definir una resistencia a la fatiga S (a veces conocida también como

resistencia de durabilidad a la fatiga) a cualquier N. El término límite de

resistencia a la fatiga se emplea sólo para representar la resistencia a la fatiga de

vida infinita de aquellos materiales que sí la tienen. Los aceros con resistencias

más elevadas a tensión no muestran la relación que aparece en la Ecuación II.5.

La Figura II.7 presenta el límite de resistencia a la fatiga S’e trazado en función de

Sut. La banda de dispersión es grande, pero el comportamiento medio es una

línea de pendiente 0.5, hasta aproximadamente 200 ksi. Más allá de este nivel, el

límite de resistencia a la fatiga de los aceros de alta resistencia se reduce. El

procedimiento usual es suponer que la resistencia a la fatiga del acero nunca

excederá del 50% de 200 ksi [II.1].

Para los aceros: S’e ≅ 100 ksi Sut≥ 200 ksi II.6

Figura II.7.- Resultados monotónicos y cíclicos de esfuerzo-deformación, a) Acero ausformado H-11, 660 Bhn; b) Acero SAE 4142, 400 Bhn [II.1]

La Figura II-7 también muestra bandas de dispersión de resistencia a la fatiga

para especimenes con muescas de importancia, o para especimenes en entornos

0.02

(a) (b)

1000

E

sfu

erzo

, MP

a

0 0 2000

Deformación

0.01 0.02

Tensión Ciclico

Compresión

1000

E

sfu

erzo

, MP

a

0 0

Deformación

0.01 Ciclico 2000

corrosivos. Estos dos factores tienen un efecto importante sobre la resistencia a la

fatiga de cualquier material. Un límite de resistencia a la fatiga sólo se presenta en

ausencia de corrosión. Los materiales en entornos corrosivos tienen curvas S-N

que al incrementarse N siguen reduciéndose.

La Figura II.8 muestra los resultados de banda de dispersión de pruebas medidas

a la rotación, de aleaciones de aluminio de diversos tipos, entre ellas aleaciones

forjadas (con Sut < 48 ksi), piezas fundidas a presión y especimenes vaciados en

arena. Ninguno de ellos tiene muescas y están pulidos. La carencia de un codo

claro, aunque cerca de los 107 ciclos la pendiente se reduce. Los aluminios no

tienen un límite de resistencia a la fatiga, por lo que normalmente su resistencia a

la fatiga S’f se toma como esfuerzo medio a la falla, a N = 5E8 ciclos, o algún otro

valor de N (que debe ser indicado como parte de los datos).

La Figura II.9 muestra la tendencia de la resistencia a la fatiga (en N = 5E8) de

varias aleaciones de aluminio con diversas resistencias estáticas a tensión. La

resistencia a la fatiga sigue las resistencias estáticas a tensión de las aleaciones

según una relación de:

Para aluminios: Sf(5E8) ≅0.4 Sut Sut <48 ksi II.7

hasta una meseta de aproximadamente S’f = 19 ksi, indicando que las aleaciones

de aluminio con Sut > aproximadamente 48 ksi “llegan al límite”, a una resistencia

a la fatiga de 19 ksi. (En la Figura S’n es lo mismo que S’f).

Para aluminios: Sf(5E8) ≅19 ksi Sut≥ 48 ksi II.7

Figura II.9.- Bandas S-N para aleaciones de aluminio representativas, excluyendo aleaciones forjadas con Sut > 38 ksi [II.13]

c.- Prueba a la fatiga axial [II.1]

El diagrama S-N también se puede generar para un material de una prueba a la

fatiga axial, en la cual un espécimen similar al que se muestra en la Figura II.10

Figura II.10.- Resistencia a la fatiga 5 x 108 ciclos para aleaciones de aluminio forjado comunes [II.14]

Una consecuencia es que las resistencias a la fatiga que resultan en pruebas

axiales son típicamente menores a las que se observan en pruebas de la viga

rotativa. La Figura II.11 muestra dos curvas S-N para un mismo material (acero

C10). Si hay flexión además de carga axial, entonces la reducción puede ser

hasta de un 40 por ciento.

Figura II.11.- Probeta para un ensayo a la tensión

l() d()

La Figura II.12 muestra los datos para una prueba de carga axial totalmente

alternante sobre acero AISI 4130, trazado en coordenadas log-log. Observe el

cambio de pendiente a unos 103 ciclos, que corresponde a la transición

aproximada de la región de fatiga de bajo ciclaje a la región de fatiga de alto

ciclaje, y el cambio a una pendiente esencialmente igual a cero a unos 106 ciclos,

lo que corresponde al límite de resistencia a la fatiga para una vida infinita.

Figura II.12.- Comparación de curvas S-N axiales totalmente alternantes y de viga en rotación [II.15]

El conjunto de conocimientos disponible acerca de la falla por fatiga desde N = 1

hasta N = 1000 ciclos generalmente se clasifica como fatiga de ciclo bajo, como

se indica en la Figura II.12. La fatiga del ciclo alto es la falla correspondiente a los

ciclos de esfuerzo con frecuencia mayor que 103 ciclos.

d.- Pruebas de flexión en voladizo

Si una viga en voladizo se hace oscilar en sus extremos por un mecanismo de

acoplamiento, se puede conseguir cualquier combinación de esfuerzos medios o

frecuencia como la prueba de flexión rotativa o axial, pero es una alternante

menos costosa de esta última.

En la Figura II.13 se muestran varios ejemplos de datos de la prueba en voladizo

para diversos polímeros. Es un trazo semi-logarítmico, pero aun así muestra la

presencia de un límite de resistencia a la fatiga para algunos de estos materiales

no metálicos.

Figura II.13.- Curva S-N axial, totalmente alternante, para el acero AISI 4130, mostrando la ruptura en la transición de fatiga de bajo ciclaje a fatiga de alto

ciclaje y un límite de resistencia a la fatiga [II.16]

e.- Pruebas a la fatiga torsional

Éstas se efectúan en un espécimen cilíndrico sujeto a una carga torsional

totalmente alternante. Los puntos de falla, para torsión y la flexión alternantes en

pruebas de esfuerzos biaxiales, están marcados en los ejes σ1 – σ2 de la Figura

II-14. Observe la similitud de la elipse de energía de distorsión de las Figuras

relación entre la resistencia a torsión y la resistencia a flexión en cargas cíclicas

es la misma que en el caso de cargas estáticas.

Figura II.14.- Curvas esfuerzo-vida para flexión en voladizo de materiales termoestables rellenos de mineral y de vidrio (líneas sólidas) y termoplásticos sin

relleno (líneas punteadas) [II.12]

103 104 105 106

Figura II.15.- Fallas de esfuerzos torsionales y biaxiales a flexión combinados, totalmente alternantes, en los ejes σ1 – σ2 [II.1]

107 0 10 20 30 40 50 60 0 8 x 10

6 4 2 3 Fenólico Epoxi Dialiftalato Alkida Nailon (seco) Policarbonato Polisulfina PTFE (Teflón)

Número de ciclos a la falla, N,

Es fu er zo a lte rnante, a ,MP a Es fu er zo al te rnante, a ,psi 1.2 1.0 0.8 0.6 0.4 0.2 -0.1 -0.4 -0.6 -0.8 -1.0 -1.2

-1.2 -0.8 -0.4 0 0.4 0.8 1.2

Flexión alternante

Teoría de Energía de distorsión

Torsión alternante

Flexión alternante Nota: La porción punteada

Figura II.16.- Elipse de energía de distorsión en dos dimensiones según el límite de fluencia elástico del material [II.1]

Figura II.17.- Datos experimentales de falla a tensión superpuestos en tres teorías de falla [II.1]

1.5

1.0

0.5

0

-0.5

-1.0

-1.5

-1.5 -1.0 -0.5 0 1.5 1.0 1.5 A

B

1 3

esfuerzo / Sy S y = 1

2

- 1 + 32 =

2se supone ser el

esfuerzo cero

para torsión pura,

S s y = 0.577 S y

esfuerzo / Sy

3

Para un material dúctil la resistencia a la fatiga torsional (o límite de resistencia a

la fatiga torsional) se puede esperar sea aproximadamente 0.577 (58%) de la

resistencia a la fatiga a flexión (o límite de resistencia a la fatiga a flexión). normal máximo

-1.0

0

2 c

1 c

-1.0

1.0 cortante octaédrico

cortante máximo

Fluencia ( )1 = 0 Acero Ni-Cr-Mo Acero AISI 1023 Aluminio 2024-T4 Aluminio 35-H

II.3.3.- Esfuerzo medio y alternante combinados [II.1]

La presencia de un componente de esfuerzo medio tiene un efecto significativo

sobre las fallas. Cuando al componente alternante se le agrega un componente

medio a tensión, según se observa en las Figuras II.1b y II.1c, el material falla a

esfuerzos alternantes inferiores a los que causan la falla bajo cargas totalmente

alternantes. La Figura II.18 muestra los resultados de pruebas efectuadas en

aceros a uno 107 ciclos [II.17].

![Figura I.3.- La falla del fuselaje en pleno vuelo [I.12]](https://thumb-us.123doks.com/thumbv2/123dok_es/4940168.74197/29.595.108.531.196.437/figura-i-falla-del-fuselaje-pleno-vuelo-i.webp)

![Tabla I.1.- Sucesos y logros en la investigación de fallas por fatiga [I.14]](https://thumb-us.123doks.com/thumbv2/123dok_es/4940168.74197/30.595.100.542.92.801/tabla-i-sucesos-logros-investigacion-fallas-fatiga-i.webp)

![Figura I.4.- Estría por fatiga en la superficie de la grieta [I.18]](https://thumb-us.123doks.com/thumbv2/123dok_es/4940168.74197/36.595.161.479.151.441/figura-i-estria-fatiga-superficie-grieta-i.webp)

![Figura I.5.- Piezas con fallas por fatiga. b) Falla a flexión y torsión combinados de un cigüeñal de motor diesel [I.19] a) Falla a flexión rotativa de una flecha con cuñero](https://thumb-us.123doks.com/thumbv2/123dok_es/4940168.74197/38.595.105.539.136.356/figura-piezas-flexion-torsion-combinados-ciguenal-flexion-rotativa.webp)

![Figura II.10.- Resistencia a la fatiga 5 x 108 ciclos para aleaciones de aluminio forjado comunes [II.14]](https://thumb-us.123doks.com/thumbv2/123dok_es/4940168.74197/54.595.278.352.512.702/figura-resistencia-fatiga-ciclos-aleaciones-aluminio-forjado-comunes.webp)

![Figura II.21.- Tres regiones de la curva de tasa de crecimiento de grietas [II.20]](https://thumb-us.123doks.com/thumbv2/123dok_es/4940168.74197/62.595.177.435.454.673/figura-ii-tres-regiones-curva-tasa-crecimiento-grietas.webp)