INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

SECCIÓN DE ESTUDIOS DE POSGRADO E INVESTIGACIÓN

“CARACTERIZACIÓN EXPERIMENTAL DE UNA SUPERFICIE

EXTENDIDA PARA SU APLICACIÓN EN INTERCAMBIADORES

DE CALOR ENFRIADOS POR AIRE”

T

E

S

I S

QUE PARA OBTENER EL GRADO DE

MAESTRO EN CIENCIAS CON ESPECIALIDAD

EN INGENIERÍA MECÁNICA

PRESENTA

ING. LINO RAFAEL GIL RODRIGUEZ

DIRECTOR DE TESIS

A FLORA Y LINO Mis padres: Por darme la vida, por apoyarme

incondicionalmente, que gracias a ellos he llegado a este punto y por que se que me seguirán apoyando para lograr mis objetivos.

A mis hermanos: FLOR, RICARDO y RUBEN: Por que se que creen y confían en mí y por que quiero que logren todos sus objetivos que se plateen.

A mi tío MARCELO: Por decirme que voy bien, por sus palabras de aliento para que concluyera con este trabajo y por su apoyo.

A YANETT: Por ser como eres, por comprenderme, por confiar en mí y motivarme para alcanzar este objetivo.

A mi tía ORALIA y abuelita MARIA: Por el apoyo brindado durante mi estancia para la realización de mi preparación.

AGRADECIMIENTOS:

Al INSTITUTO POLITÉCNICO NACIONAL: Por brindarme mi preparación

profesional y todas las facilidades para realizar este trabajo.

Al Dr. IGNACIO CARVAJAL MARISCAL: Por su amistad y consejos para la

realización de este trabajo.

A la comisión revisora: Dr FLORENCIO SANCHES SILVA, Dr. GEORGY POLUPAN, Dr. JUAN GABRIEL BARBOSA S., M. en C. GUILIBALDO TOLENTINO E., M. en C. JUAN ABUGABER F. Por los comentarios y observaciones hacia este trabajo.

Al CONACYT y PROGRAMA INSTITUCIONAL DE FORMACIÓN DE

INVESTIGADORES (P.I.F.I.): Por el apoyo económico recibido para la realización de este trabajo.

A mis compañeros del laboratorio por compartir conmigo esta formación

Página

RELACIÓN DE FIGURAS i

RESUMEN iii

ABSTRACT iv NOMENCLATURA v

INTRODUCCIÓN vii

CAPÍTULO 1 INTERCAMBIADORES DE CALOR ENFRIADOS POR AIRE 1

1.1 CONCEPTOS BÁSICOS DE TRANSFERENCIA DE CALOR 2

1.1.1 CONVECCIÓN 2

1.1.2 NÚMERO DE NUSSELT 4

1.1.3 NÚMERO DE REYNOLDS 5

1.2 INTENSIFICACIÓN DE LA TRANSFERENCIA DE CALOR POR CONVECCIÓN 5 1.2.1 CLASIFICACIÓN DE LAS TÉCNICAS DE INTENSIFICACIÓN DE

LA TRANSFERENCIA DE CALOR POR CONVECCIÓN

FORZADA 6

1.2.1.1 Técnicas pasivas 6

1.2.1.2 Técnicas activas 7

1.3 SUPERFICIES EXTENDIDAS 8

1.4 INTERCAMBIADORES DE CALOR ENFRIADOS POR AIRE 11

1.4.1 PRINCIPALES COMPONENTES DE LOS INTERCAMBIADORES

DE CALOR ENFRIADOS POR AIRE 13

1.4.1.1 Cabezales 14

1.4.1.2 Tubos 16

1.4.1.3 Arreglos de tubos 18

1.4.1.4 Ventiladores 19 1.4.1.5 Clasificación de los intercambiadores de calor enfriados

por aire 20

1.5 TIPOS DE CONSTRUCCIÓN DE LOS INTERCAMBIADORES DE CALOR

ENFRIADOS POR AIRE 21

CAPÍTULO 2 CÁLCULO DE UN INTERCAMBIADOR DE CALOR

CON SUPERFICIE EXTENDIDA 25

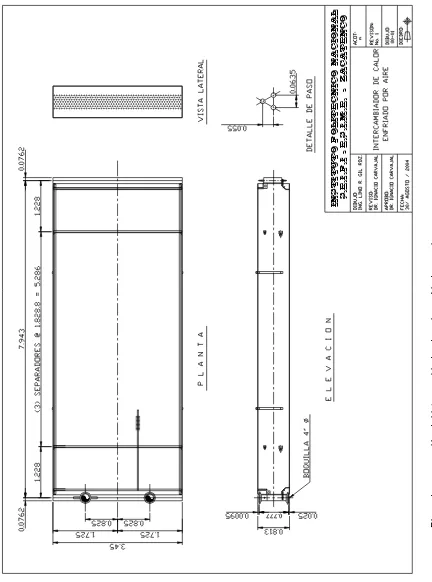

2.1 DESCRIPCIÓN DEL INTERCAMBIADOR DE CALOR 26

2.1.1 DATOS ACTUALES DEL EQUIPO 26

2.1.1.1 Datos del fluido que circula dentro de los tubos 26 2.1.1.2 Datos del fluido que circula por fuera de los tubos 27 2.1.1.3 Características geométricas de los tubos aletados 27

2.1.2 DIAGRAMA DE FLUJO 27

2.1.3 BALANCE TÉRMICO 29

2.1.4 ÁREAS Y COEFICIENTE DE ALETADO DE LOS TUBOS

ALETADOS 30

2.1.5 DIMENSIONES DE LA SUPERFICIE Y ARREGLO DE TUBOS 31 2.1.6 VELOCIDAD DEL AIRE Y ÁREA LIBRE PARA SU PASO 33

2.1.7.2 Coeficiente de efectividad teórica de la aleta 36 2.1.8 VELOCIDAD MEDIA DEL AGUA Y ÁREA LIBRE PARA SU PASO 37

2.1.9 COEFICIENTE DE CONVECCIÓN DEL FLUIDO INTERNO HACIA LA PARED

Pagina

38

2.1.10 DIFERENCIA MEDIA DE TEMPERATURAS 39

2.1.11 COEFICIENTE GLOBAL DE TRANSFERENCIA DE CALOR 39

2.1.12 RESULTADOS DEL CÁLCULO TÉRMICO 40

2.1.13 CÁLCULO DE LA RESISTENCIA AERODINÁMICA 40 2.2 CÁLCULO DEL INTERCAMBIADOR DE CALOR CON EL NUEVO

ARREGLO 42

2.2.1 DIMENSIONES DE LA SUPERFICIE Y ARREGLO DE TUBOS 43 2.2.2 VELOCIDAD DEL AIRE Y ÁREA LIBRE PARA SU PASO 44

2.2.3 COEFICIENTE DE CONVECCIÓN RELATIVO 44

2.2.3.1 Coeficiente de convección h c 44 2.2.3.2 Coeficiente de efectividad teórica de la aleta 45 2.2.4 VELOCIDAD MEDIA DEL AGUA Y ÁREA LIBRE PARA SU PASO 45 2.2.5 COEFICIENTE GLOBAL DE TRANSFERENCIA DE CALOR 46

2.2.6 RESULTADOS DEL CÁLCULO TÉRMICO 46

2.2.7 CÁLCULO DE LA RESISTENCIA AERODINÁMICA 46

CAPÍTULO 3 INSTALACIÓN EXPERIMENTAL 51

3.1 DESCRIPCIÓN DE LA INSTALACIÓN EXPERIMENTAL 52

3.1.1 ZONA DE PRUEBAS 54

3.1.2 CARACTERÍSTICAS DEL TÚNEL DE VIENTO 54

3.1.3 ARREGLO EN TRIÁNGULO EQUILÁTERO 56

3.1.4 ARREGLO EN TRIÁNGULO ISÓSCELES 57

3.1.5 CIRCUITO HIDRÁULICO 60

3.2 INSTRUMENTOS DE MEDICIÓN 65

3.2.1 ROTÁMETRO 65

3.2.2 TERMOPARES 66

3.2.3 TUBOS PITOT 67

3.2.4 MANÓMETRO 68

3.3 METODOLOGÍA DE LA EXPERIMENTACIÓN 69

CAPÍTULO 4 ANÁLISIS DE RESULTADOS 71

4.1 ANÁLISIS Y COMPARACION DE RESULTADOS 72

4.2 COMPORTAMIENTO TÉRMICO DEL INTERCAMBIADOR DE CALOR 72 4.2.1 GRÁFICAS Nu vs Re PARA EL ARREGLO EN TRIÁNGULO

EQUILÁTERO A 14LPM 72

4.2.2 GRÁFICAS Nu vs Re PARA EL ARREGLO ENTRIÁNGULO

4.2.3 COMPARACIÓN ENTRE LOS ARREGLOS EN TRIÁNGULO

ISÓSCELES Y EN TRIÁNGULO EQUILÁTERO A 14LPM 74 4.2.4 GRÁFICAS Nu vs Re PARA EL ARREGLO EN TRIÁNGULO

EQUILÁTERO A 10LPM 75

4.2.5 GRÁFICAS Nu vs Re PARA EL ARREGLO EN TRIÁNGULO

ISÓSCELES A 10LPM 76

4.2.6 COMPARACIÓN ENTRE LOS ARREGLOS EN TRIÁNGULO

ISÓSCELES Y EN TRIÁNGULO EQUILÁTERO A 10LPM 77 4.3 CAÍDA DE PRESIÓN PROVOCADA POR EL INTERCAMBIADOR DE

CALOR 78

4.4 EFICIENCIA DEL INTERCAMBIADOR DE CALOR 79

CONCLUSIONES 81

RECOMENDACIONES 83

REFERENCIAS

Apéndice A Tabla de datos actuales del intercambiador de calor Apéndice B Comparación del rotámetro

Apéndice C Obtención de correlaciones empíricas Apéndice D Tabla de velocidades del experimento

Apéndice E Resultados obtenidos de los datos experimentales y resultados analíticos para el arreglo en triángulo equilátero a 14 lpm

Apéndice F Resultados obtenidos de los datos experimentales y resultados analíticos para el arreglo en triángulo isósceles a 14 lpm

Apéndice G Resultados obtenidos de los datos experimentales y resultados analíticos para el arreglo en triángulo equilátero a 10 lpm

Apéndice H Resultados obtenidos de los datos experimentales y resultados analíticos para el arreglo en triángulo isósceles a 10 lpm

RELACIÓN DE FIGURAS

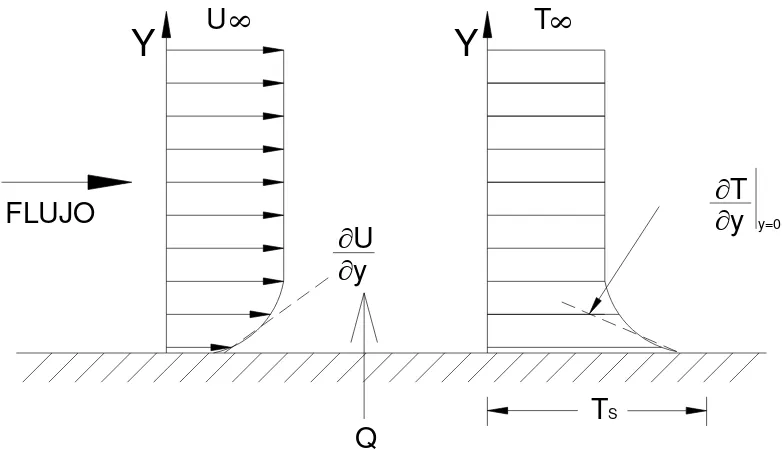

Figura 1.1: Perfiles de velocidad y de temperatura en un fluido cerca de una

pared. 2

Figura 1.2: Algunas variedades de tubos aletados comerciales. 1 y 2.- Aletas circulares de espesor constante comerciales; 3 y 4.- aletas dentadas circularmente y enrolladas en espiral; 5.- enrollados espiralmente con rollos de cobre; 6 y 8.- aletas en forma de cerdas enrolladas espiralmente y maquinadas desde la base y 7.- tubos dentados en

espiral. 7

Figura 1.3: Tubos aletados con cortes en el filo y doblado de las puntas en direcciones opuestas. a) corte recto; b) corte en un ángulo γ. 8

Figura 1.4: Tubos con aletas recortadas. 8

Figura 1.5: Tubos con aletas segmentadas. bs – ancho del segmento. 9

Figura 1.6: Tubo con aletas inclinadas en un ángulo γ con respecto al eje axial. 9 Figura 1.7: Intercambiador de calor enfriado por aire en una refinería para enfriar productos provenientes de una torre de destilación. 10 Figura 1.8: Banco de intercambiadores de calor enfriados por aire en una planta

química. 11

Figura 1.9: Planta de condensación para el vapor que sale de una turbina. 11 Figura1.10: Cabezal rectangular con cubierta removible. 14

Figura 1.11: Cabezal circular completamente soldada 14

Figura 1.12: Cabezal tipo unión. 15

Figura 1.13: Cabezal circular. 15

Figura 1.14: Tubo redondo con aletas enrolladas en espiral. 16

Figura 1.15: Aletas de aluminio con base en L. 17

Figura 1.16: Aletas de aluminio con base en G. 17

Figura 1.17: Arreglos de tubos más comunes en los intercambiadores de calor enfriados por aire: a) Arreglo triangular; b) Arreglo en triángulo

isósceles 18

Figura 1.18: Ventiladores impulsados con bandas. 18

Figura 1.19:Intercambiador de calor enfriado por aire de tiro inducido. 19 Figura 1.20: Intercambiador de calor enfriado por aire de tiro forzado. 19 Figura 1.21: Intercambiador de calor enfriado por aire horizontal: a) intercambiador de calor enfriado por aire horizontal; b) intercambiador de calor

enfriado por aire horizontal. 20

Figura 1.22: Intercambiador de calor enfriado por aire tipo techo. 21 Figura 1.23: Intercambiador de calor enfriado por aire rectangular:

a) Intercambiador de calor enfriado por aire rectangular

b) Intercambiador de calor enfriado por aire rectangular para enfriar

agua. 21 Figura 1.24: Intercambiador de calor enfriado por aire vertical. 22 Figura 1.25: Intercambiador de calor enfriado por aire en V: a) Intercambiador de calor enfriado por aire en V; b) Foto del intercambiador de calor

enfriado por aire en V. 22

Figura 2.1: Plano de una sección del intercambiador de calor enfriado por aire. 30 Figura 2.2: Detalle de los pasos del intercambiador de calor. 31

Figura 2.3: Detalle del paso para el nuevo arreglo. 41

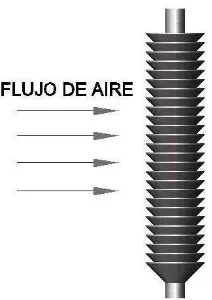

Figura 3.1: Túnel de viento para pruebas a radiadores de automóvil. 49 Figura 3.2: Túnel de viento modificado para las pruebas experimentales. 50 Figura 3.3: Tubo con aletas cónicas inclinadas a 45°. 51

Figura 3.4: Túnel de viento añadido en la descarga. 52

Figura 3.5: Vista superior de la zona de pruebas para el arreglo en triángulo equilátero: a) Dibujo de la vista superior del arreglo en triángulo equilátero; b) Foto superior del arreglo en triángulo equilátero. 54 Figura 3.6: Vista superior de la zona de pruebas para el arreglo en triángulo isósceles: a) Dibujo de la vista superior del arreglo en triángulo isósceles; b) Foto superior del arreglo en triángulo isósceles. 56

Figura 3.7: Esquema del circuito hidráulico. 57

Figura 3.8: Caldera para suministro de agua caliente. 57

Figura 3.9: Cabezal de entrada. 58

Figura 3.10: Cabezal de salida. 59

Figura 3.11: Cabezal de retorno. 59

Figura 3.12: Cabezales forrados con lana mineral. 61

Figura 3.13: Zona de pruebas terminada. 62

Figura 3.14: Rotámetro vertical. 62

Figura 3.15: Principio básico de un termopar. 63

Figura 3.16: Lector de señales de termopares para el registro de las temperaturas. 64

Figura 3.17: Tubo Pitot de nariz elipsoidal. 64

Figura 3.18: Piezas de sujeción para los tubos Pitot. 65

Figura 3.19: Manómetro inclinado. 65

Figura 3.20: Tomas de presión estática. 67

Figura 4.1: Gráfica Nu vs Re para la superficie con arreglo en triángulo equilátero a

14 lpm. 69

Figura 4.2: Gráfica Nu vs Re para la superficie con arreglo en triángulo isósceles a

14 lpm. 70

Figura 4.3: Gráfica general Nu vs Re del intercambiador de calor a 14 lpm. 70 Figura 4.4: Gráfica Nu vs Re para la superficie con arreglo en triángulo equilátero a

10 lpm. 71

Figura 4.5: Gráfica Nu vs Re para la superficie con arreglo en triángulo isósceles a

10 lpm. 72

Figura 4.6: Gráfica general Nu vs Re del intercambiador de calor a 10 lpm. 73 Figura 4.7: Gráfica Eu vs Re de los arreglos en triángulo equilátero y en triángulo

isósceles. 74

Figura 4.8: Gráfica del coeficiente de convección contra la caída de presión

del lado del aire. 75

RESUMEN

En este trabajo se caracterizó experimentalmente un intercambiador de calor del tipo gas-líquido con una superficie extendida de tubos con aletas cónicas. Se estudiaron dos tipos de arreglos entre tubos: en triángulo equilátero y en triángulo isósceles.

Para obtener datos teóricos con los cuales compararse se realizó el cálculo de un intercambiador de calor real enfriado por aire con una superficie extendida de tubos con aletas rectas. Se usó una metodología de cálculo que también contempla como encontrar el paso óptimo entre tubos para mejorar las características de un arreglo determinado. Los resultados obtenidos mostraron una diferencia menor al 2% en comparación con los datos presentados por el fabricante. Por lo tanto, es posible usar dicha metodología para obtener datos teóricos sobre superficies extendidas de tubos con aletas rectas. Además, se encontró que al aplicar el paso óptimo se redujo en un 43% la caída de presión del lado del aire y en 3% el área de la superficie de intercambio de calor en comparación con los datos presentados por el fabricante.

La superficie extendida para cada arreglo consta de 9 tubos aletados y tres cabezales uno de entrada, uno de salida y otro de retorno. La superficie extendida se instaló en un túnel de viento y para determinar el coeficiente de convección externa se midió la temperatura del aire, antes y después de la misma, usando dos termopares tipo K. Se tuvieron dos diferentes flujos de calor producidos por los flujos volumétricos de 10 y 14 lpm del fluido interno (agua caliente a ), mientras que el intervalo de velocidades del aire fue de a . Para obtener la caída de presión, se midió la presión estática antes y después de la superficie extendida.

C 80°

3 10 4 . 3

Re= × Re=18.4×103

Con los datos experimentales se obtuvo el coeficiente de convección h y una correlación empírica para el cálculo de la transferencia de calor, del tipo . Además, se obtuvo la correlación del tipo para calcular la caída de presión provocada por la superficie extendida.

n Re C Nu= ⋅

m Re B Eu= ⋅

Para la superficie extendida de tubos con aletas cónicas con el arreglo en triángulo equilátero, los resultados experimentales muestran un incremento de la transferencia de calor de hasta un 58% en comparación con los resultados analíticos para superficies extendidas de tubos con aletas rectas. Para el caso del arreglo en triángulo isósceles el incremento es de hasta un 52%.

Los resultados experimentales muestran que el arreglo en triángulo isósceles presenta una caída de presión 25% mayor que la presentada por el arreglo en triángulo equilátero.

Por lo tanto, la superficie extendida de tubos con aletas cónicas puede utilizarse en los intercambiadores enfriados por aire ya que presenta un mejor comportamiento térmico que la superficie con aletas rectas, recomendándose el arreglo en triangulo equilátero por presentar una menor caída de presión en comparación con el arreglo en triángulo isósceles.

The experimental work results to determine the heat exchanger liquid-gas type, with extended surface of tubes using conical fins, characteristics are presented in this thesis.Two types of tube arrangements, in equilateral triangle and in isosceles triangle, were studied.

The calculation of a real air-cooled heat exchanger with extended surface of tubes with straight fins was carried out in order to obtain the theoretical data for comparison. The calculation methodology that was used also contemplates how to find the best steps between tubes to improve the characteristics of a certain arrangement. The theoretical results showed a small difference up to 2% in comparison with the data presented by the maker. Therefore, it is possible to use this methodology to obtain theoretical data on extended surfaces of tubes with straight fins. Also, it was found that when applying the best steps between tubes the pressure drop on the side of the air decreased up to 43% and the area of the surface of exchange of heat up to 3% in comparison with the actual data.

The extended surface for each arrangement consists of 9 finned tubes and three headers one of entrance, one of exit and another of return. In order to determine the coefficient of external convection the extended surface settled in a wind tunnel and the temperature of the air was measured, before and after the same one, using two type K thermocouples. Two different heat flows were provided by the volumetric flows of 10 and 14 lpm of the internal fluid ( hot water), while the interval of air speeds was since to . To obtain the pressure drop, the static pressure was measured before and after the extended surface.

C 80°

3 10 4 . 3

Re= × Re=18.4×103

The convection coefficient h was obtained with the experimental data and an empiric correlation of heat transfer calculation, of the type . Also, the correlation of the type was obtained to calculate the pressure drop provoked by the extended surface.

n Re C Nu= ⋅

m Re B Eu= ⋅

For the extended surface of tubes using conical fins in equilateral triangle arrangement, the experimental results show an increment of the heat transfer until to 58% in comparison with the analytic results for extended surfaces of tubes with straight fins. For the case of isosceles triangle arrangement the increment is until to 52%.

The experimental results show that the isosceles triangle arrangement presents a pressure drop 25% bigger that the one presented by the equilateral triangle arrangement.

Therefore, the extended surface of tubes using conical fins can be used in the air-cooled heat exchangers because it presents a better thermal behavior that the surface with straight fins, being recommended the equilateral triangle arrangement because it presents a smaller pressure drop in comparison with the isosceles triangle arrangement.

NOMENCLATURA

a Ancho del conducto m

A Área del intercambiador de calor m2

1

A Área total de un tubo m2

AL 1

A Área de las dos caras de una aleta. m2

AT

A Área que ocupan las aletas en un tubo m2

eA

A Área que ocupa el espesor de una aleta. m2

1 int

A Área interna de un tubo. m2

sost

A Área total de la superficie del tubo que sostiene las aletas m2

T

A Área del tubo que no esta ocupado por las aletas m2

b Largo del conducto m

Pf

C Calor específico del fluido interno

K kg

kJ

⋅

Pg

C Calor específico del aire

K kg

kJ

⋅

D Diámetro de la aleta m

int

d Diámetro interior del tubo m

t

d Diámetro exterior del tubo m

rel

d Diámetro relativo m

e Espesor de la aleta m

f Área libre para el paso del fluido interno m2

F Área libre mínima para el paso del aire m2

f

k Conductividad térmica del fluido interno

K m

W

⋅

g

k Conductividad térmica del aire

K m

W

⋅

A

l Altura de la aleta m

t

L Longitud del tubo m

f

m& Flujo másico del fluido interno

s kg

g

m& Flujo másico del aire

s kg

T

N Número total de tubos del intercambiador de calor Tubos

T / TA

N Número total de aletas por tubo Aletas/Tubo

S / T

N Número total de tubos por sección Tubos

f

Pr Número de Prandtl del fluido interno -

Q Flujo de calor kW

f

Re Número de Reynolds del fluido interno -

A

S Paso entre aletas m

g

s Gravedad específica media del fluido interno - 1

S Paso transversal m

2

S Paso longitudinal m

2

S′ Paso diagonal m

A

T Temperatura media de la aleta °C

f

T Temperatura media del fluido interno °C

g

T Temperatura media del aire °C

sg

t Temperatura de salida del aire °C

eg

t Temperatura de entrada del aire °C

f

u Velocidad media del fluido interno

s m

g

u Velocidad del aire.

s m

f

υ Volumen específico del fluido interno

kg m3

g

V& Flujo volumétrico del aire

s m3

1

z Número de tubos de la primera fila -

p

z Número de tubos conectados al cabezal de entrada -

ALFABETO GRIEGO T

∆ Diferencia de temperaturas °C

g

ρ Densidad del aire a la temperatura de entrada 3

m Kg

f

ρ Densidad media del fluido interno 3

m Kg

f

µ Viscosidad dinámica del fluido interno

s m

kg

⋅

f

ν Viscosidad cinemática del fluido interno

s m2

rel

ϕ Parámetro del banco de tubos -

A

ψ Coeficiente de aletado -

INTRODUCCIÓN

Debido a que en la mayoría de los procesos de la industria se requieren de cambios de temperatura para llevar a cabo sus procesos de producción se necesitan de equipos de intercambio de calor. Anteriormente la mayoría de estos equipos utilizaban agua como refrigerante. Desde hace varios años se viene haciendo investigación para sustituir al agua como medio refrigerante por varias razones. Una de estas razones es la escasez, otra es que aun teniendo agua en abundancia se requiere de procesos para poder utilizarla en los equipos de intercambio de calor. Por ejemplo, uno de los procesos son los tratamientos para minimizar el ensuciamiento y la corrosión del equipo y en algunos casos este tipo de tratamientos puede resultar muy costoso. Esto ha llevado que en algunos casos se reemplace al agua por aire debido a su abundancia y a que es un fluido limpio por lo tanto no requiere de tratamientos para su uso. Dichos equipos que utilizan aire como medio refrigerante reciben el nombre de intercambiadores de calor enfriados por aire. Estos equipos se utilizan en industrias químicas para enfriar productos afines, como condensadores para el vapor proveniente de una turbina y en refinerías.

El principal problema que tiene el uso del aire es su baja capacidad calorífica, por lo tanto se requiere de grandes volúmenes de aire para poder disipar grandes cantidades de calor. Esto significa que se consume una gran cantidad de energía, por parte de los ventiladores, en forzar el flujo a través de la superficie. Otra consecuencia de la baja capacidad calorífica del aire, es que se necesita una superficie con un área grande que este en contacto con este para poder disipar el calor, la mejor forma de proporcionar esta área sin aumentar el tamaño global del intercambiador de calor excesivamente, es usar los bancos de tubos aletados (superficies extendidas).

Para reducir las causas producto de la baja capacidad calorífica del aire es necesario incrementar la eficiencia de estos equipos, lo cual se logar intensificando la transmisión de calor por convección por el lado del aire. Una de las maneras para conseguirlo, es modificar la forma de las aletas de los tubos. Sin embargo, para obtener las características de las superficies extendidas de tubos con aletas de formas distintas a las aletas rectas, se logra únicamente haciéndoles pruebas experimentales.

El objetivo de esta tesis es el estudio experimental de una superficie extendida, para su aplicación a intercambiadores de calor enfriados por aire, la característica principal de este tipo de superficie extendida, son las aletas cónicas inclinadas a 45° respecto al eje axial del tubo.

Para alcanzar el objetivo anteriormente planteado, este trabajo de tesis esta integrada por 4 capítulos:

En el capítulo 1 se presentan conceptos sobre convección, los números adimensionales de Nusselt y Reynolds. También se muestran las técnicas de intensificación de la transferencia de calor por convección y algunos tipos de superficies extendidas. Además, se describen los intercambiadores de calor enfriados por aire así como sus componentes principales y sus tipos de construcción.

Para obtener datos teóricos de las características de superficies extendidas de tubos con aletas rectas en el capítulo 2 se realizaron los cálculos térmicos y de caída de presión de un intercambiador de calor real enfriado por aire. La metodología de cálculo empleada contempla como encontrar el paso óptimo entre tubos para mejorar las características de un arreglo determinado. Se propone aplicar el paso óptimo a este equipo y se calcula nuevamente. Al final se muestran los resultados a través de una tabla y se comparan ambos arreglos.

La descripción de la instalación experimental se muestra en el capítulo 3. Se presenta detalladamente desde el túnel de viento hasta las características principales de la zona de pruebas y la instrumentación utilizada. Además, se describe la metodología de la experimentación.

El análisis y comparación de resultados se hace en el capítulo 4, mediante las gráficas de los resultados obtenidos experimentalmente, de la superficie extendida de tubos con aletas cónicas, contra los resultados teóricos de la superficie con aletas rectas. Además, se analiza la eficiencia en base a los arreglos estudiados experimentalmente.

Finalmente se hacen las conclusiones de los resultados obtenidos tanto experimentalmente como analíticamente.

CAPÍTULO 1

1.1 CONCEPTOS BÁSICOS SOBRE TRANSMISIÓN DE CALOR

En este capítulo se presentan los conceptos básicos sobre la transferencia de calor por convección, los principales números adimensionales que se utilizan en el análisis de la transferencia de calor por convección, la intensificación de la transferencia de calor por convección y sus principales técnicas. También se muestran algunos tipos de superficies extendidas y se describen las partes más importantes de los intercambiadores de calor enfriados por aire y los diferentes tipos de construcción de estos equipos.

1.1.1 CONVECCIÓN

La convección es el modo de transferencia de energía entre una superficie sólida y un fluido adyacente que esta en movimiento y comprende los efectos combinados de la conducción y el movimiento del fluido [1].

La transferencia de calor por convección, constituye un mecanismo complejo de transferencia de calor, por el hecho de que comprende el movimiento del fluido así como la conducción del calor. El movimiento del fluido mejora la transferencia de calor, ya que pone en contacto porciones más calientes y más frías de ese fluido, iniciando índices más altos de conducción en un gran número de sitios. Por lo tanto, la rapidez de la transferencia de calor a través de un fluido es mucho más alta por convección que por conducción [2]. De hecho, entre más alta es la velocidad del fluido, la transferencia de calor es más rápida estableciéndose así un transporte continuo de energía mediante el fluido en movimiento, por lo tanto el mecanismo de convección no sólo depende de una diferencia de temperaturas sino que es indispensable además el movimiento del fluido [3].

Lo que hace complejo el estudio del mecanismo de la transferencia de calor por convección, es la diversidad de factores que intervienen en el movimiento del fluido, adicionalmente al efecto puro de difusión molecular del calor. Como es de suponerse, además de las propiedades físicas tanto del sólido como del fluido, es necesario tomar en cuenta la naturaleza del movimiento de este último. Aspectos tales como la viscosidad dinámica , la conductividad térmica k, la densidad ρ y el calor específico del fluido , así como la velocidad media del fluido u[1]. También depende de la configuración geométrica y rugosidad de la superficie sólida, además del tipo de patrón del flujo (el que sea laminar o turbulento). Por tanto, las relaciones de transferencia de calor por convección son un tanto complejas debido a su dependencia de tantas variables.

µ

P C

Se ha observado que la velocidad del fluido en la cercanía de una pared sólida se distribuye como lo indica en la figura 1.1. Asimismo, el perfil de temperaturas del fluido toma la forma que se muestra en la figura 1.1. en la pared misma la velocidad del fluido es necesariamente nula, ya que el fluido no puede deslizarse sobre la superficie. De manera parecida, la temperatura de las partículas de fluido en inmediato contacto con la superficie es igual a la temperatura de esta última, y allí el calor se transmite por conducción, como ya se indicó anteriormente. A diferentes distancias de la pared, la velocidad, la temperatura y el flujo de calor perpendicular a la superficie cambian, dependiendo de las propiedades del fluido y su naturaleza.

∂

U

∂

y

8

8

T

SQ

y=0

∂

y

∂

T

T

U

Y

Y

[image:18.612.127.518.209.434.2]FLUJO

Figura 1.1: Perfiles de velocidad y de temperatura en un fluido cerca de una pared.

De acuerdo con lo anterior, se espera que el perfil de temperaturas en el fluido, y el correspondiente flujo de calor, dependan fuertemente de la distribución de velocidades que se desarrolle cerca de la superficie. Esta distribución a su vez queda determinada por el régimen de flujo (laminar o turbulento), la rugosidad de la superficie, la viscosidad del fluido, la velocidad de éste a distancias alejadas de la superficie (U en la figura 1.1), etc.

A pesar de la complejidad de la convección, se observa que la relación de la transferencia de calor por convección es proporcional a la diferencia de temperaturas y se expresa por la ley de enfriamiento de Newton [4] como:

q&conv =h

(

Ts −T∞)

⎥⎦⎤ ⎢⎣ ⎡

2 m

W

(1.1)

o bien

Q&conv =hAs

(

Ts −T∞)

[ ]

W (1.2)Según sus unidades el coeficiente de transferencia de calor por convección h se puede definir como la transferencia de calor entre una superficie sólida y un fluido por unidad de área superficial por unidad de diferencia de temperatura.

Teniendo en cuenta los conceptos anteriores, se concluye que el estudio de los problemas de convección de calor puede significar enormes dificultades, y de allí la necesidad de buscar formulaciones más sencillas, generalmente basadas en los resultados experimentales [5].

Para algunos casos relativamente sencillos, por ejemplo, el flujo incompresible a través de un conducto de sección circular, es posible determinar analíticamente el valor del coeficiente de convección. Sin embargo en la mayor parte de los problemas, es necesario recurrir además a la experimentación para cuantificar este coeficiente. Por otra parte, el valor del coeficiente de convección h es diferente de un punto a otro sobre una superficie, por lo general se debe considerar un promedio del coeficiente de convección

( )

h en las ecuaciones 1.1 y 1.2. La tabla 1.1 indica el orden de magnitud de los coeficientes de convección para varios casos de interés [5].Tabla 1.1: Valores típicos de os coeficientes de transmisión de calor por convección.

CONDICIÓN ⎢⎣⎡ ⎥⎦⎤

⋅K m

W h 2

Aire en convección libre 5 – 25

Aire en convección forzada 10-500

Agua en convección forzada 100-15000

Agua en ebullición 2500-25000

Agua en condensación 5000-100000

1.1.2 NÚMERO DE NUSSELT

En los estudios de convección es común eliminar las dimensiones en las ecuaciones que rigen y combinar las variables, las cuales se agrupan en números adimensionales. En el caso del coeficiente de transferencia de calor h se usa el número de Nusselt, que se define como:

k L h Nu= C

Este número recibió el nombre en honor a Wilhelm Nusselt, quien realizó contribuciones significativas a la transferencia de calor por convección durante la primera mitad del siglo XX, y se concibió como el coeficiente adimensional de transferencia de calor. El número de Nusselt representa la relación de la transferencia de calor a través de una capa de fluido como resultado de la convección en relación con la conducción a través de la misma capa. Entre mayor sea el número de Nusselt, más eficaz es la convección.

1.1.3 NÚMERO DE REYNOLDS

La transición de flujo laminar a turbulento depende de la configuración geométrica de la superficie, de su aspereza, de la velocidad del flujo libre, de las propiedades del fluido, entre otras cosas. Después de la realización de experimentos exhaustivos en la década de 1880, Osborn Reynolds descubrió que el régimen de flujo depende principalmente de la razón de las fuerzas de inercia con respecto a las fuerzas viscosas en el fluido. Esta razón se conoce como el número de Reynolds el cual es una cantidad adimensional y, para el flujo externo, se expresa como:

ν = µ ρ

= uLC uLC

Re

En los números grandes de Reynolds las fuerzas de inercia, que son proporcionales a la densidad y a la velocidad del fluido, son grandes en relación con las fuerza viscosas y, por tanto, estas últimas no pueden impedir las fluctuaciones aleatorias y rápidas de ese fluido, es en este caso cuando el flujo es turbulento. Sin embargo, en los números pequeños de Reynolds las fuerzas viscosas son suficientemente grandes como para vencer a las de inercia en este caso el flujo es laminar.

1.2 INTENSIFICACIÓN DE LA TRANSFERENCIA DE CALOR POR

CONVECCIÓN

*

La mayoría del interés que surge de la investigación en transferencia de calor se dedica a analizar lo que se pudo llamar “situación estándar”. Sin embargo, el desarrollo de sistemas térmicos de alto rendimiento también ha estimulado el interés en métodos para mejorar la transferencia de calor. El estudio de mejorar el funcionamiento de la transferencia de calor se refiere como al realce, aumento o intensificación de la transferencia de calor.

El desempeño de los intercambiadores de calor convencionales puede ser sustancialmente mejorado por un número de técnicas de incremento. Por otra parte, ciertos sistemas o procesos, requieren el incremento o intensificar la transferencia de calor para reducir el consumo de energía del equipo de bombeo que utilizan los intercambiadores de calor y también para el ahorro de materiales en la construcción de estos equipos de transferencia de calor. Una gran cantidad de esfuerzo en investigación ha sido destinada a desarrollar aparatos y la realización de experimentos para definir las condiciones bajo las cuales una técnica de incremento mejorará la transferencia de calor.

* Como base para este subcapítulo fue tomada la referencia [6]

1.2.1 CLASIFICACIÓN DE LAS TÉCNICAS DE INTENSIFICACIÓN DE LA TRANSFERENCIA DE CALOR POR CONVECCIÓN FORZADA

Las técnicas de incremento pueden ser clasificadas como métodos pasivos, los cuales no requieren de aplicaciones directas de energía externa, o como esquemas activos, que requieren energía externa. La eficiencia de ambos tipos depende fuertemente del modo de transferencia de calor.

1.2.1.1 Técnicas pasivas

Superficies tratadas, involucran una fina escala de alteración de la superficie final o del

revestimiento (continuo o discontinuo). Se utilizan para evaporación y condensación; la altura de la rugosidad es baja como para influir sobre la transferencia de calor de una sola fase.

Superficies ásperas, son producidas en muchas configuraciones, extendiéndose la

aspereza al azar del tipo de grano-arena a protuberancias discretas. La configuración se elige generalmente para promover turbulencia mas que para incrementar el área de transferencia de calor. El uso de superficies ásperas se dirige sobre todo hacia el flujo de una sola fase.

Superficies extendidas, se emplean rutinariamente en muchos intercambiadores de

calor. El desarrollo de superficies extendidas no convencionales, tales como tubería con aletas integras internas, y el incremento de los coeficientes de transferencia de calor en superficies extendidas deformando o interrumpiendo las superficies de cierta forma.

Dispositivos desplazados de incremento, se insertan en el canal del flujo para mejorar

indirectamente el transporte de energía en la superficie calentada. Se utilizan con flujo forzado.

Dispositivos perturbadores del flujo, incluyen un número de arreglos geométricos o

tubos insertados para flujo forzado que crean rotación y/o flujo secundario: generadores de vórtices de la entrada, insertos de cinta torcida e insertos de coraza axial con un tipo de hélice de giro.

Tubos en espiral, conduce a crear intercambiadores de calor más compactos. El flujo

secundario incrementa los coeficientes de convección para flujo en una sola fase y aumenta la cantidad de zonas de ebullición.

Dispositivos de superficie de tensión, consiste en el torcimiento o acanalado de las

superficies para dirigir el flujo del liquido en evaporación y condensación.

Aditivos para líquidos, consiste en partículas sólidas y burbujas de gas en flujos de una

sola fase y trazadores de aditivos líquidos para sistemas de evaporación.

Aditivos para gases, son gotitas liquidas o partículas sólidas, en fase diluida

(suspensiones sólido-gas) o fase densa (bancos fluidificados).

1.2.1.2 Técnicas activas

Ayudas mecánicas, revuelven el fluido por medios mecánicos o rotando la superficie. La

“superficie rugosa”, usada extensamente para el procesamiento por lotes de líquidos viscosos en la industria química de proceso, se aplica al flujo de los diversos fluidos tales como el plástico de alta viscosidad y al aire. El equipo con los ductos del intercambiador de calor que rotan se encuentra en la práctica comercial.

Vibración superficial, en el punto bajo o el de alta frecuencia, se ha utilizado sobre todo

para mejorar la transferencia de calor de una sola fase.

Vibración del fluido, es el tipo más práctico de intensificación por vibración, debido al

peso de la mayoría de los intercambiadores de calor. El rango de las vibraciones va desde pulsaciones de 1Hz hasta el ultrasonido. Este método se utiliza principalmente en fluidos de una sola fase.

Campos electrostáticos (CD O CA), se aplican de muchas maneras diferentes a los

fluidos dieléctricos. Generalmente hablando, los campos electrostáticos pueden ser dirigidos para causar mayor mezclado del fluido a granel en la vecindad de la superficie, el cual incrementa la transferencia de calor. Un campo eléctrico y un campo magnético se pueden combinar para proporcionar una convección forzada o un bombeo electromagnético.

Inyección, implica el proveer del gas a un liquido que fluye a través de una superficie

porosa de transferencia de calor o inyectando un fluido similar aguas arriba de la sección de transferencia de calor. Solamente es de interés para flujo monofásico.

Succión, implica el retiro de vapor a través de una superficie porosa calentada en el

núcleo que se forma o la película de evaporación, o el retiro del fluido a través de una superficie calentada porosa en flujo de una sola fase.

Dos o más de esas técnicas se pueden utilizar simultáneamente para producir un incremento mayor que el producido por una sola técnica. Este uso simultaneo se llama incremento térmico compuesto.

Debe ser enfatizado que una razón de estudiar el incremento de la transferencia de calor es determinar el efecto de una condición inherente en transferencia de calor. Algunos ejemplos prácticos incluyen la aspereza producida por la fabricación estándar, el desgasificado de líquidos con un alto contenido de gas, la vibración superficial resultado de oscilaciones de la maquinaria que rota o del flujo, la vibración del fluido que resulta de la pulsación del bombeo, y los campos eléctricos presentes en el equipo eléctrico.

1.3 SUPERFICIES EXTENDIDAS

Debido a que en la transferencia de calor por convección las temperaturas se mantienen fijas por condiciones de diseño, existen dos maneras de incrementar la transferencia de calor: una es aumentar el coeficiente de transferencia de calor por convección h y la otra aumentar la superficie o el área de transferencia de calor.

El incremento de h puede requerir la instalación de una bomba o ventilador, o reemplazar el existente por uno más grande, pero este procedimiento puede o no ser práctico o adecuado. La alternativa es aumentar el área superficial al agregar unas superficies extendidas llamadas aletas, hechas de materiales con alta conductividad térmica como el aluminio o el cobre. Esas extensiones pueden tener diferentes formas. En la figura 1.2 se muestran diferentes tubos comerciales para intercambiadores de calor y las diferentes formas de las superficies extendidas que se utilizan para estos tubos.

Figura 1.2: Algunas variedades de tubos aletados comerciales.

1 y 2.- Aletas circulares de espesor constante comerciales; 3 y 4.- aletas dentadas circularmente y enrolladas en espiral; 5.- enrollados espiralmente con rollos de cobre; 6 y 8.- aletas en forma de cerdas enrolladas espiralmente y maquinadas desde la base y 7 tubos dentados en espiral.

En lo que se refiere a los diferentes tipos de aletas la mayor parte de los diseños para intensificar la transferencia de calor están relacionados con la creación de las condiciones para destruir la capa límite en las aletas y organizar en toda la superficie una corriente con la presencia de micro y macrovórtices.

En los trabajos [7, 8, 9, 10, 11] se investigan las características térmicas y aerodinámicas de una superficie extendida con cortes en el filo y doblando las puntas en direcciones opuestas como se muestra en la figura 1.3. Los cortes prácticamente no disminuyen la superficie de la aleta y permiten incrementar la transmisión de calor entre un 12 y un 36% dependiendo de los parámetros del aletado (altura de la aleta, su espesor, distancia entre las aletas) y el método con el que se hacen los cortes. El efecto de perturbación del flujo es mayor mientras más aumente la altura de la aleta. Sin embargo en todos los casos el crecimiento de la resistencia aerodinámica sobrepasa notoriamente al incremento en la transmisión de calor.

Figura 1.3: Tubos aletados con cortes en el filo y doblado de las puntas en direcciones opuestas. a) corte recto; b) corte en un ángulo γ.

En el trabajo [12] se propone eliminar parte de la aleta que se encuentra en la parte posterior del tubo con respecto a la dirección del flujo, la cual se ilustra en la figura 1.4 que como se sabe se caracteriza por tener bajos valores del coeficiente de convección. Al mismo tiempo, se disminuyen el peso y las dimensiones de la superficie de intercambio. Los resultados obtenidos muestran que los coeficientes de convección, en relación con la superficie total del tubo con aletas recortadas, aumentan en comparación con las de un tubo con aletas convencionales en 1.23 veces para Re = 3 103 y en 1.3 veces para Re = 2.5 104. Mientras tanto la resistencia aerodinámica prácticamente no varía. Sin embargo, el calor transferido o disipado por la superficie de intercambio se reduce de un 13% a un 23% debido a la disminución en el área de la superficie de intercambio de calor. Los autores suponen que al aplicar las aletas recortadas se puede economizar hasta un 28% de metal utilizado en la fabricación de las aletas.

Figura 1.4: Tubos con aletas recortadas.

Otro de los diseños para intensificar la transferencia de calor son las aletas llamadas segmentadas las cuales se muestran en la figura 1.5. Las aletas segmentadas se forman al soldar al tubo una cinta de acero con cortes hechos previamente. La aplicación de este tipo de aletas [13], trae consigo un aumento notorio en la transferencia de calor aún sin importar que se tenga una pequeña pérdida de la superficie de intercambio, si se compara con las aletas convencionales de igual altura, espesor y distancia entre las mismas. El intercambio de calor se intensifica debido a:

• la disminución del espesor de la capa límite causada principalmente por la pequeña dimensión de cada segmento;

• la perturbación del flujo debida a su desprendimiento de los filos de cada segmento;

[image:25.612.273.379.535.685.2]• cada segmento representa en si una aleta recta rectangular, la cual como se sabe, tiene un coeficiente de eficiencia superior al de las aletas circulares.

Figura 1.5: Tubos con aletas segmentadas. bs – ancho del segmento.

Los resultados de los cálculos proporcionados en [13], muestran que la sustitución de las aletas circulares convencionales por aletas segmentadas, bajo condiciones equivalentes de operación, trae consigo una disminución de la cantidad de tubos en el banco de un 18 a un 20%. Además, la producción de este tipo de tubos aletados se puede realizar con la misma infraestructura con la que se producen los tubos de aletas circulares convencionales y solo se agrega un proceso, relativamente sencillo, del corte previo de la aleta (cinta de acero). Así mismo, debido a su particular configuración, se reduce el peso y la cantidad de metal utilizada en la fabricación de los equipos de intercambio de calor compuestos de tubos con aletas segmentadas.

En los trabajos [14, 15, 16] se propone inclinar todo el plano de las aletas circulares en un ángulo dado con respecto al eje axial del tubo como se muestra en la figura 1.6. En este caso ocurre una perturbación adicional del flujo al desprenderse del filo de la aleta, el plano de la cual tiene un ángulo de ataque positivo. Este método de intensificación de la transferencia de calor incrementa la eficiencia de los tubos aletados hasta en un 75% [17] con respecto a los resultados reportados para un tubo aletado convencional. Además, la aplicación de los tubos con aletas inclinadas incrementa la compactibilidad de la superficie de intercambio de calor en un 30 a 50% dependiendo del ángulo de inclinación de las aletas, el arreglo del banco de tubos y las características del aletado.

Figura 1.6: Tubo con aletas inclinadas en un ángulo γ con respecto al eje axial.

Los tubos aletados son los elementos principales de las superficies extendidas que componen a los intercambiadores de calor. Estos últimos son de los equipos indispensables en cualquier rama de la industria ya que muchos procesos requieren un cambio de temperatura ya sea para cambiar la fase de un fluido o modificar las propiedades de ese fluido sin cambio de fase para poder pasar a otro proceso. Dependiendo del proceso se utilizan intercambiadores de calor compactos, de tubos y coraza, tubos concéntricos, condensadores, evaporadores, economizadores, sobrecalentadores, secadores, etc. Dentro de toda esta gama de intercambiadores de calor un lugar importante lo ocupan los intercambiadores de calor enfriados por aire.

1.4 INTERCAMBIADORES DE CALOR ENFRIADOS POR AIRE

En vista de la situación existente de la escasez del agua y debido a un sentido creciente de los problemas ambientales, en las centrales eléctricas y otras industrias se instalan en la actualidad sistemas de enfriamiento evitando con mayor frecuencia el uso del agua como refrigerante. El resultado final, es una necesidad creciente para los intercambiadores de calor diseñados para manejar específicamente, y transferir el calor a grandes cantidades de aire.

[image:26.612.235.403.420.677.2]Los intercambiadores de calor enfriados por aire se utilizan en industrias tales como refinerías (figura 1.7), industrias químicas para enfriar productos afines (1.8) y también como condensadores de vapor proveniente de una turbina (figura 1.9). Los intercambiadores de calor enfriados por aire consisten de una o mas filas horizontales de tubos constituyendo una sección a través de la cual el aire es circulado hacia arriba por un ventilador mecánico.

Figura 1.7: Intercambiador de calor enfriado por aire en una refinería para enfriar productos provenientes de una torre de destilación.

Figura 1.8: Banco de intercambiadores de calor enfriados por aire en una planta química.

En los intercambiadores de calor enfriados por aire, el aire es forzado a cruzar un banco de tubos aletados, el cual va absorbiendo calor del lado exterior de los tubos, y va enfriando al fluido que circula por el interior de los mismos. El aire caliente se dispersa entonces normalmente en la atmósfera y el calor es disipado.

Típicamente, en un intercambiador de calor enfriado por aire, el fluido que va dentro de los tubos puede ser un liquido del proceso que necesita ser enfriado antes de ir al almacenamiento o a la siguiente etapa del proceso, o el fluido que va dentro de los tubos puede ser vapor que debe ser condensado como es el caso del equipo que se muestra en la figura 1.9.

Figura 1.9: Planta de condensación para el vapor que sale de una turbina.

En vista de que el aire como la mayoría de los gases son fluidos compresibles, estos por lo general tienen una baja caída de presión en su circulación a través del equipo industrial, la cual anteriormente era medida en centímetros o pulgadas de agua, actualmente se mide en pascales Pa. El aire puede ser circulado por pocas filas de tubos con aletas transversales de grandes superficies y al mismo tiempo provocan una muy baja caída de presión. En la mayoría de las aplicaciones de los intercambiadores de calor enfriados por aire, la caída de presión permisible del lado del aire es alrededor de 122 Pa. Uno de los problemas de usar el aire como agente de enfriamiento es que tiene una baja capacidad calorífica y esto tiende a un bajo coeficiente externo de transferencia de calor por convección [18].

La consecuencia de la baja capacidad calorífica del aire, es que se necesita una superficie con un área grande que este en contacto con este para poder disipar el calor, esto se ve reflejado en el tamaño del intercambiador de calor. A menudo, la mejor forma de proporcionar esta área sin aumentar el tamaño global del intercambiador de calor excesivamente, es usar los bancos de tubos aletados (superficies extendidas).

Los intercambiadores de calor enfriados por aire son capaces de enfriar fluidos, disminuyendo la temperatura del fluido interno hasta alcanzar aproximadamente una diferencia de 11 ºC con respecto a la temperatura de bulbo seco del ambiente, disipando el calor directamente a la atmósfera, pero el consumo de energía de los ventiladores de estos dispositivos es alto.

1.4.1 PRINCIPALES COMPONENTES DE LOS INTERCAMBIADORES DE CALOR ENFRIADOS POR AIRE

Los intercambiadores de calor enfriados por aire están constituidos por un conjunto de partes que pueden agruparse en:

COMPONENTES MECANICOS.- Son aquellos componentes que forman parte

del equipo y que están en contacto directo con los fluidos del proceso y sus características están afectadas por las condiciones del proceso y las limitaciones del diseño. Se mencionan a continuación por orden de importancia:

A) Cabezales de distribución y de retorno. B) Ventiladores.

C) Boquillas de alimentación y de descarga. D) Cajas de distribución de aire.

SUPERFICIES DE INTERCAMBIO DE CALOR.- La superficie de transferencia

de calor en los intercambiadores de calor enfriados por aire, están compuestos por :

A) Tubos de transferencia de calor. B) Aletas.

EQUIPOS PARA SUMINISTRO DE AIRE.- Son aquellos componentes cuya función es transmitir movimiento al aire, para dirigirlo a través del conjunto de tubos de transferencia. Estos equipos pueden ser:

A) Reductores de velocidad. B) Motores eléctricos. C) Ventiladores.

COMPONENTES ESTRUCTURALES.- Son aquellos componentes cuyo fin es el

de soportar a las partes constituyentes del intercambiador de calor enfriado por aire y de proporcionar acceso adecuado al equipo. Estos elementos estructurales son:

A) Columnas. B) Vigas.

C) Contraventeos.

D) Soportes del motor y ventilador. E) Escaleras de acceso.

ADITAMENTOS ESPECIALES DE PROTECCIÓN Y CONTROL.- Incluyen una

serie de componentes cuya función es proporcionar protección sobre los efectos climáticos y ambientales así como facilitar el control de las condiciones de operación y flujo de aire y son:

A) Persianas.

B) Anillos de protección del ventilador. C) Mallas protectoras del ventilador.

En el lado de los marcos y el soporte de los tubos el análisis de esfuerzos es establecido en acuerdo con las especificaciones AD, ASME u otras normas reconocidas [19].

1.4.1.1 Cabezales

Los cabezales son elementos importantes del intercambiador de calor en donde el fluido a enfriar se distribuye uniformemente en los tubos de transferencia. Hay una selección amplia en cabezales construidos para varios requisitos, a continuación se presentan algunos tipos de cabezales utilizados en intercambiadores de calor enfriados por aire.

Cabezal rectangular con cubierta removible.- Este tipo de cabezal ofrece buenas condiciones de limpieza y generalmente se emplean cuando se espera que haya formación de depósitos de suciedad dentro de los tubos y frecuentemente se tengan que limpiar. Las boquillas pueden ser instaladas en cualquier cubierta desprendible o en las paredes de los cabezales, (figura 1.10).

CUBIERTA REMOVIBLE

CUBIERTA REMOVIBLE

TUBOS ALETADOS TUBOS ALETADOS

TUBOS ALETADOS TUBOS ALETADOS

CABEZAL

CABEZAL

FLUJO INTERNO

FLUJO INTERNO

Figura 1.10: Cabezal rectangular con cubierta removible.

Cabezal circular completamente soldado.- Este tipo de cabezal, el cual es relativamente bajo en precio, es sobre todo usado cuando no se espera la formación de depósitos de suciedad en el lado de los tubos. Estos cabezales son equipos estándares para condensadores y sistemas de enfriamiento de circuito cerrado. Este tipo de cabezal se muestra en la figura 1.11.

CABEZAL

TUBOS ALETADOS

TUBOS ALETADOS

FLUJO INTERNO

Figura 1.11: Cabezal circular completamente soldado.

Cabezal tipo unión.- Este es una construcción completamente soldada con tubos rolados. Las aberturas enfrente de cada tubo se sellan por medio de las uniones roscadas. Como se muestra en la figura 1.12. Después de quitar estas uniones el interior de los tubos puede ser limpiado. La limpieza, sin embargo, requiere más tiempo que con la cubierta desprendible.

TUBOS ALETADOS

TUBOS ALETADOS

CABEZAL

FLUJO INTERNO

Figura 1.12: Cabezal tipo unión.

Cabezal circular.- Este tipo de cabezal es diseñado para altas presiones. Los tubos son conectados a el cabezal por soldadura en la entrada de los nipples. Como se muestra en la figura 1.13.

TUBOS ALETADOS

TUBOS ALETADOS

[image:31.612.230.401.60.255.2]CABEZAL CORDON DE SOLADURA

Figura 1.13: Cabezal circular. 1.4.1.2 Tubos

Los elementos principales en los equipos de intercambio de calor son los tubos a través de los cuales se intercambia calor entre los fluidos de trabajo.

Tubos aletados.- Los tubos aletados son el corazón de cualquier intercambiador de calor enfriado por aire. Los paquetes de tubos aletados son unidades compactas de construcciones robustas y resistentes a la corrosión. Dependiendo de los requisitos específicos se escogen el tipo de tubo aletado, el aletado del tubo y la combinación del material. El tipo de aleta a usar, debe ser determinado por la temperatura de diseño de acuerdo con lo siguiente [19]:

A) Temperatura de diseño hasta 673K

(

400°C)

, aletas de aluminio embebidas. Consistentes en aletas enrolladas por tensión mecánicamente embebidas, alrededor del tubo en una ranura de 0.254mm(

±0.050mm)

de profundidad.B) Temperatura de diseño hasta 561K

(

288°C)

, aleta bimetálica extruida. Esta aleta se obtiene extruida a partir de un tubo de aluminio, el cual esta cubriendo o forrando el tubo principal, como un tubo bimetálico, es una aleta de contorno ideal y firme, ya que protege al tubo interior. Se recomienda para atmósferas corrosivas y periodos largos de vida útil.C) Temperaturas de diseño hasta 449K

(

176°C)

aleta enrollada en forma de L. Son aletas en espiral con un doblez sobre la base aproximadamente igual en ancho al espaciamiento de la aleta.A continuación se muestran algunos tipos de tubos empleados en los intercambiadores de calor enfriados por aire:

[image:32.612.214.424.401.607.2]Tubo redondo con aletas enrolladas en espiral.- Por lo general este tipo de tubos es el más empleado en los intercambiadores de calor. Este tubo es empleado cuando las altas presiones de operación u otros detalles de construcción no permiten más el uso de tubos ovalados. En cuanto a la protección contra la corrosión, el tubo redondo posee las mismas buenas propiedades que el tubo ovalado. A continuación en la figura 1.14 se muestra este tipo de tubo.

Figura 1.14: Tubo redondo con aletas enrolladas en espiral.

Aletas de aluminio con base en L.- Este tipo de tubos aletados también llamados aletas en L. Las tiras de aluminio están dobladas en forma de L y enrolladas sobre la base del tubo bajo tensión, como se muestra en la figura 1.15. Debido a la diferencia en la expansión térmica del aluminio y del acero, los tubos aletados en L pueden ser usados solamente para temperaturas limitadas.

Figura 1.15: Aletas de aluminio con base en L.

[image:33.612.237.413.62.209.2]Aletas de aluminio con base acanalada y martillada.- Este tipo de tubo también llamado aleta en G se utiliza principalmente cuando las altas temperaturas no permiten la aplicación de los tubos aletados en L más grandes. Para el aletado en G a la base del tubo se le proporciona un surco en espiral en el cual la banda de aluminio es instalada bajo tensión. La figura 1.16 muestra este tipo de aletas.

Figura 1.16: Aletas de aluminio con base en G.

Dependiendo de las condiciones atmosféricas del lugar, el paquete de tubos aletados tiene que ser limpiado de vez en cuando para reducir la formación de depósitos de suciedad a un mínimo. Los tubos aletados enrollados en espiral no tienen ni promotores de turbulencia ni espaciadores. En la práctica esto significa incrementar los intervalos de limpieza y disminuir los costos de mantenimiento.

1.4.1.3 Arreglos de tubos

En los intercambiadores de calor enfriados por aire la construcción del banco de tubos aletados siempre se coloca en un arreglo triangular o comúnmente en cuadro girado como se muestra en la figura 1.17A y 1.17B. Los arreglos en línea o en cuadro no se utilizan por que una porción considerable de aire que atraviesa al banco de tubos puede fluir libremente por el espacio que existe entre las puntas de las aletas en el paso transversal y no haga contacto con los tubos. Esto reduce hasta en un 50% la transferencia calor en relación con el arreglo triangular [20, 21].

a) b) Figura 1.17: Arreglos de tubos más comunes en los intercambiadores de calor enfriados por aire:

a) Arreglo triangular; b) Arreglo en triángulo isósceles. 1.4.1.4 Ventiladores

Los ventiladores se seleccionan cuidadosamente considerando su funcionamiento e instalación. Los ventiladores axiales de alto desempeño son los más usados, debido a que su operación está libre de vibraciones y son particularmente silenciosos.

Las aspas de los ventiladores son hechas de fibra de vidrio para temperaturas máximas de operación de 313K

(

40°C)

, plástico reforzado o de aluminio a temperaturas de operación máxima de 423K(

150°C)

. En general se debe evitar el uso de aspas de fibra de vidrio en unidades de tiro inducido.El área mínima ocupada por el ventilador debe ser igual o mayor que el 40% para tiro inducido y 45% para tiro forzado, del área frontal del haz de tubos. Normalmente los ventiladores son impulsados por un motor eléctrico y la transmisión de la potencia generalmente se realiza por bandas, como se muestra en la figura 1.18. Para ventiladores de mayor potencia, se utilizan cajas de engranes.

Figura 1.18: Ventiladores impulsados con bandas.

1.4.1.5 Clasificación de los intercambiadores de calor enfriados por aire

Intercambiador de calor enfriado por aire de tiro inducido.- Se llama de tiro inducido por la colocación del ventilador sobre el haz de tubos de transferencia, el cual induce al aire a través de él. La figura 1.19 muestra un dibujo de este tipo de intercambiador de calor.

REDUCTOR

DE

VELOCIDAD MOTOR

REDUCTOR

DE

VELOCIDAD MOTOR

ENTRADA DEL FLUIDO

(ENFRIADO) DEL FLUIDO

SALIDA

VENTILADOR VENTILADOR

AIRE AIRE

SOPORTE

AIRE AIRE

[image:35.612.105.538.150.374.2]TUBOS ALETADOS (A ENFRIAR)

Figura 1.19: Intercambiador de calor enfriado por aire de tiro inducido.

Intercambiador de calor enfriado por aire de tiro forzado.- Se llama de tiro forzado por la colocación del ventilador abajo del haz de tubos de transferencia, para forzar a pasar el aire a través del haz. En la figura 1.20 se muestra este tipo de intercambiador de calor.

TUBOS ALETADOS

AIRE AIRE

SOPORTE

AIRE AIRE

VENTILADOR VENTILADOR

SALIDA DEL FLUIDO DEL FLUIDO

ENTRADA

MOTOR

VELOCIDADDE REDUCTOR

MOTOR

VELOCIDADDE REDUCTOR

(A ENFRIAR)

(ENFRIADO)

Figura 1.20: Intercambiador de calor enfriado por aire de tiro forzado.

La cámara de aire que se muestra en las figuras 1.19 y 1.20 es el espacio que existe entre el ventilador y el haz de tubos, tiene como función distribuir el aire en forma uniforme a través del haz de tubos. Se tienen dos tipos de cámaras de aire: tipo caja y de transición. Se prefiere el uso del tipo caja para los intercambiadores de calor enfriados por aire de tipo forzado y tipo transición para los enfriadores de tipo inducido. Las cámaras de aire de tipo caja, se deben diseñar para formar parte integral de la estructura soporte del equipo. En los dos tipos de cámaras de aire, se debe tener un acabado tipo campana en el anillo del ventilador. Cada ventilador debe tener su cámara de aire independiente, para evitar la recirculación del aire cuando trabaje un solo ventilador.

1.5 TIPOS DE CONSTRUCCIÓN DE LOS INTERCAMBIADORES DE

CALOR ENFRIADOS POR AIRE

Los tipos de construcción de los intercambiadores de calor enfriados por aire dependen del arreglo de los tubos aletados y se distinguen como:

HORIZONTALES.- Es una construcción estándar para todos los tipos de

aplicaciones. El cual se muestra en las figuras 1.21A Y 1.21B

VENTILADOR TUBOS ALETADOS

a) b)

Figura 1.21: Intercambiador de calor enfriado por aire horizontal: a) Intercambiador de calor enfriado por aire horizontal; b) Intercambiador de calor enfriado por aire horizontal preensamblado.

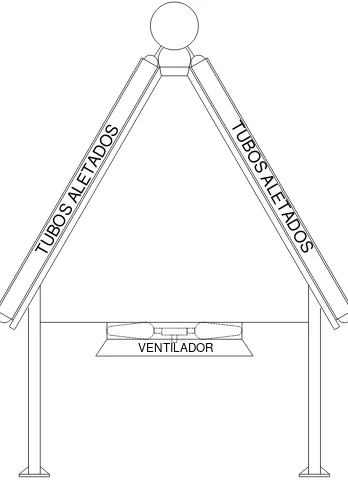

TIPO TECHO.- Este tipo de arreglo ahorra espacio, frecuentemente usado para la condensación de vapor en planta, debido a la buena descarga de condensación. Se muestra en las figuras 1.9 y 1.22

VENTILADOR

TUBO

S AL

ETA

DO

S TU

BO S A

LE TAD

[image:37.612.235.409.120.362.2]O S

Figura 1.22: Intercambiador de calor enfriado por aire tipo techo.

RECTANGULAR.- Ahorra espacio, son usados preferiblemente para enfriar

circuitos cerrados compactos en plantas. Los cuales se muestran en las figuras 1.23A y 1.23B

V E N T IL A D O R

TUB

O

S ALE

T

ADOS

T

U

BOS

ALETA

D

OS

a) b)

Figura 1.23: Intercambiador e calor enfriado por aire rectangular: a) Intercambiador de calor enfriado por aire rectangular; b) Intercambiador de calor enfriado por aire rectangular para enfriar agua.

[image:37.612.93.562.452.664.2]VERTICAL.- Estos intercambiadores de calor se encuentran particularmente en plantas pequeñas. Se muestran en las figuras 1.24.

VEN

TILADOR

TUB

O

S

ALETADOS

Figura 1.24: Intercambiador de calor enfriado por aire vertical.

CONSTRUCCIÓN EN V.- Estos intercambiadores de calor algunas veces se ocupan en condensadores. Se muestran en las figuras 1.25A y 1.25B.

VENTILADOR

TUB O

S A LE

TAD O

S TU BO

S A

LETA

DO

S

[image:38.612.111.510.405.659.2]a) b)

Figura 1.25: Intercambiador de calor enfriado por aire en V: a) Dibujo de un intercambiador de calor enfriado por aire en V; b) Foto del Intercambiador de calor enfriado por aire construido en V.

Como se vio en este capítulo, el uso del agua como agente de enfriamiento en intercambiadores de calor, presenta grandes problemas tanto por su escasez como por el costo que implica su tratamiento. Actualmente se esta empleando el aire como refrigerante, las ventajas de este son su accesibilidad, su baja caída de presión y el bajo costo para su limpieza. La gran desventaja que se presenta al usar aire es su baja capacidad calorífica, lo que obliga a emplear tubos aletados (superficies extendidas). Para incrementar la eficiencia de las superficies extendidas es necesario intensificar la transmisión de calor por convección. Una de las formas para conseguirlo, es modificar la forma de las aletas de los tubos, distinta a esta sería hacerle modificaciones a los pasos entre tubos del equipo como se verá en el siguiente capítulo.

CAPÍTULO 2

CÁLCULO DE UN INTERCAMBIADOR

DE CALOR CON SUPERFICIE

2.1 DESCRIPCIÓN DEL INTERCAMBIADOR DE CALOR

En este capítulo se presenta el cálculo de un intercambiador de calor de tipo gas-líquido que enfría Nafta estabilizada proveniente de una torre de destilación, usando aire como agente refrigerante. Este cálculo se realiza en base a la metodología propuesta en [22] y tiene como objetivo comprobar que tanto se alejan los resultados de la metodología respecto a los resultados actuales. De esta manera, se verá si es posible usar dicha metodología para obtener datos teóricos sobre superficies extendidas de tubos con aletas rectas.

De las diferentes metodologías que existen para el cálculo de intercambiadores de calor enfriados por aire, como la que se presenta en [19], se usa la metodología propuesta en [22] por que en ella se contempla como encontrar el paso óptimo entre tubos para mejorar las características de un arreglo determinado.

Se realizan dos cálculos: el primero se hace tomando los datos actuales del equipo y se detalla el procedimiento de cálculo; en el segundo se aplica el paso óptimo del arreglo del banco de tubos resumiendo el desarrollo del cálculo. Para ambos casos las condiciones de operación son las mismas.

2.1.1 DATOS ACTUALES DEL EQUIPO

Para iniciar el cálculo a continuación se presentan los datos de los fluidos que circulan por dentro y fuera de los tubos y las características geométricas del intercambiador de calor.

2.1.1.1 Datos del fluido que circula dentro de los tubos Fluido: Nafta Estabilizada

No. DESCRIPCION NOMENCLATURA MAGNITUD DIMENSION

1 Flujo másico m&f 48.5 s

kg

2 Calor específico CPf 2.5455 kg K

kJ

⋅

3 Temperatura de entrada t ef 177.2 °C

4 Temperatura de salida t sf 54.4 °C

5 Viscosidad a la entrada νef 0.3×10−6

s m2

6 Viscosidad a la salida νsf 0.74×10−6

s m2

7 Gravedad específica a la entrada sg ef 0.555 -

8 Gravedad específica a la salida sg sf 0.696 -

N o. DESCRPCION NOMENCL TURAA MAGNITUD DIMENSION

Conducti

entrada K ef

K m

W

⋅

Conduc

sf K

K m

W

⋅

9 vidad térmica a la 0.128

10 salida tividad térmica a la 0.136

2.1.1.2 Datos del fluido que circula por fuera de los tubos o: Aire

Fluid

o. DESCRPCION A

eg

t °C

g V&

s m3

N NOMENCL TURA MAGNITUD DIMENSION

1 Temperatura de entrada 37.7

2 Flujo volumétrico 266.1

2.1.1.3 Características geométricas de los tubos aletados

Tubo

o. DES LATURA GNITU

1 Longitud L t 7.925 m

2 Diámetro exterior d t 0.0254 m

3 Diámetro interior d int 0.0185 m

let s

4 Diámetro D 0.0571 m

5 Espesor de la aleta e 3.6×10−4 m

6 Altura de la aleta lA 0.0159 m

7 Paso entre aletas SA 2.5×10−3 m

Núme

T / TA N

N CRPCION NOMENC MA D DIMENSION

A a Material: Aluminio Tipo: Embebida

8 tubo ro total de aletas por 3432 Aletas/Tubo

2.1.2 DIAGRAMA DE FLUJO

general del cálculo del intercambiador de calor a través de un diagrama de flujo. A continuación se muestra el procedimiento