INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA

MECÁNICA Y ELÉCTRICA

“DISEÑO E IMPLEMENTACIÓN DE UN

CONTROLADOR DIFUSO PARA PROCESO DE

CONTROL DE NIVEL”

T E S I S

QUE PARA OBTENER EL TITULO DE

INGENIERO EN CONTROL Y AUTOMATIZACIÓN

P R E S E N T A

DAVID GOMEZ ROMERO

A S E S O R E S

DR. ISRAEL ALVAREZ VILLALOBOS

ING. ALFREDO CONTRERAS MONDRAGÓN

AGRADECIMIENTOS

A Dios. Por esta oportunidad que me da.

A ti Madre. Por todos los sacrificios que hiciste. ¡Gracias por darme la vida!

A mi Padre. Por creer en mí.

A mis Hermanos. Por que siempre están apoyándome.

A mis Familiares. Por su gran ayuda y confianza.

A mis Maestros. Por su tiempo y sabiduría.

A mis Amigos. Por encontrarlos en mí camino.

ÍNDICE.

CAPITULO 1 INTRODUCCION.

1.1 OBJETIVOS.

1.2 JUSTIFICACION. 1.3 ESTADO DEL ARTE DEL CONTROL DIFUSO.

CAPITULO 2 MARCO TEORICO.

2.1 INTRODUCCION. 2.2 TIPOS DE CONTROL.

2.2.1 CONTROL ON-OFF. 2.2.2 CONTROL PID.

2.2.2.2 Acción de Control Proporcional. 2.2.2.2 Acción de Control Integral.

2.2.2.3 Acción de Control Derivativo. 2.2.2.4 Acciones de Control Combinadas. 2.2.3 CONTROL DIFUSO.

2.2.3.1 Operaciones con Conjuntos Difusos. 2.2.3.2 Reglas de Control Difuso.

2.2.3.3 Métodos de inferencia.

2.2.3.4 Características del Control Difuso.

2.3 ESTRUCTURA DEL MICROCONTROLADOR. 2.3.1 LOS MICROCONTROLADORES.

2.3.1.1 Arquitectura Interna de un Microcontrolador. 2.3.1.2 Programación de Microcontroladores.

2.3.2 EL PIC 16F84A. 2.3.2.1 Características de la CPU RISC. 2.3.2.2 Características de los Periféricos. 2.3.2.3 Frecuencia de Trabajo.

2.4 EL ACTUADOR DE LA VALVULA DE CONTROL. 2.4.1 EL SERVOMOTOR.

2.4.2 DIMENCIONES DEL SERVOMOTOR. 2.4.3 CONEXIÓN TIPICA. 2.5 EL SENSOR GP2Y021YK.

CAPITULO 3 EL MODULO DE PROCESO PCT 9.

3.1 INTRODUCCION.

3.2 CARACTERISTICAS DEL MODULO DE PROCESO PCT 9. 3.2.1 DIMENCIONES DEL MODULO DE PROCESO PCT 9. 3.2.2 SUMINISTROS ELECTRICOS Y PROTECCCION. 3.2.2.1 Conexiones Eléctricas e Hidráulicas. 3.2.3 ESTANDARES Y NORMAS.

3.2.4 DIAGRAMAS E INSTRUMENTACION 3.2.5 EL DTI.

3.3 FUNCIONAMIENTO DEL MODULO PCT 9.

CAPITULO 4 DISEÑO DEL CONTROLADOR DIFUSO.

4.1 INTRODUCCION. 4.2 ANALISIS TEORICO.

4.2.1 ALGORITMO DE CONTROL.

4.2.1.1 Los antecedentes de las Reglas de Control. 4.2.1.2 Los consecuentes para las Reglas de Control. 4.2.1.3 Reglas de Control.

4.2.2 DISEÑO DEL CONTROLADOR. 4.2.2.1 Alimentación Eléctrica.

4.2.2.2 Circuito Básico para el PIC16F84A.

4.2.2.3 Circuito de Conexión del PCF8591 con el PIC16F84A.

4.2.2.4 Circuito de Conexión del Sensor y el PCF8591 (como CAD). 4.2.2.5 Circuito de Conexión del Servodriver y el PCF8591 como (CDA).

4.3 IMPLEMENTACION. 4.3.1 CONFIGURACION DEL SENSOR. 4.3.2 CODIGO DE PROGRAMA. 4.3.3 DISEÑO DEL GABINETE.

4.4 ANALISIS EXPERIMENTAL. 4.4.1 PUESTA EN MARCHA. 4.4.2 ANALISIS DE RESULTADOS. CAPITULO 5 COSTOS.

5.1 PRESUPUESTO.

5.1.1 COSTOS DE MATERIALES. 5.1.2 MANO DE OBRA.

ÍNDICE DE FIGURAS.

CAPITULO 2.

Figura 2.1. La configuración del sistema. Figura 2.2. Respuesta on-off.

Figura 2.3. Respuesta on-off con bande de histéresis. Figura 2.4. Compensación del aumento Kp.

Figura 2.5. El plano s.

Figura 2.6. Fenómeno “wind up”.

Figura 2.7. La acción derivativa se anticipa al error. Figura 2.8. Control PI.

Figura 2.9. Control PD. Figura 2.10. Control PID.

Figura 2.11. Un conjunto difuso A. Figura 2.12. Un número difuso. Figura 2.13. Operación AND. Figura 2.14. Operación OR. Figura 2.15. Negación.

Figura 2.16. Arquitectura Von Neumann. Figura 2.17. Arquitectura Harvard.

Figura 2.18. Software para programación de PIC’s. Figura 2.19. El PIC 16F84A.

Figura 2.20. Patillas del PIC 16F84A. Figura 2.21. Conexión del Oscilador. Figura 2.22. El servomotor. Figura 2.23. Dimensiones del servomotor. Figura 2.24. Conector miniDIN de 5 pines.

Figura 2.25. Conexión del servomotor con el servodrive. Figura 2.26. Distancia vs voltaje.

Figura 2.27. El GP2Y0A21YK.

Figura 2.28. Concepto de triangularización. CAPITULO 3.

Figura 3.1. Modulo de Proceso PCT9.

Figura 3.2. Dimensiones del Modulo PCT9.

Figura 3.3. Sistema de abastecimiento para el tanque de proceso. Figura 3.4. Tuberías de desagüe de los tanques del proceso. Figura 3.5. Interruptor de flotador.

Figura 3.6. Diagrama de flujo esquemático.

Figura 3.7. El Diagrama de Tuberías e Instrumentación. CAPITULO 4.

Figura 4.1. Lazo de control.

Figura 4.2. Funciones de membresía para el error del nivel de agua. Figura 4.3. Funciones de membresía para el incremento. Figura 4.4. Funciones de membresía para la salida.

Figura 4.5. Regulador 5v para alimentación del PIC. Figura 4.6. Conexión básica.

Figura 4.7. Conexión del PCF8591 con el PIC16F85A. Figura 4.8. Conexión del sensor GP2Y0A21YK y el PCF8591. Figura 4.9. Circuito de conexión para la señal de salida.

Figura 4.10. Ajuste del sensor.

Figura 4.11. El gabinete para protección del controlador. Figura 4.12. Respuesta en condiciones normales. Figura 4.13. Respuesta ante una perturbación.

Figura 4.14. Respuesta al cambio del valor de referencia.

52 53 54 55 58 59 60 61

ÍNDICE DE TABLAS.

CAPITULO 2

Tabla 2.1. Especificaciones del GP2Y0A21YK. CAPITULO 3.

Tabla 3.1. Instrumentos del sistema de abastecimiento para el tanque de proceso.

Tabla 3.2. Instrumentos para tuberías de desagüe de los tanques de proceso.

Tabla 3.3. Instrumentos del interruptor de nivel. CAPITULO 4.

Tabla 4.1. Variables que intervienen en el proceso. Tabla 4.2. Base de reglas.

Tabla 4.3. Material para el regulador de tensión de 12v a 5v. Tabla 4.4. Material para el circuito básico del PIC 16F84A. Tabla 4.5. Material para conexión del PCF8591.

Tabla 4.6. Posición de nivel respecto al tiempo (prueba 1) Tabla 4.7. Posición de nivel respecto al tiempo (prueba 2) Tabla 4.8. Posición de nivel respecto al tiempo (prueba 3) CAPITULO 5.

Tabla 5.1 Costo de componentes electrónicos. Tabla 5.2 Costo del equipo utilizado.

Tabla 5.3 Costo de mano de obra. Tabla 5.4 Costo total.

Diseño e implementación de un controlador difuso para

proceso de control de nivel

1.1 OBJETIVOS.

Objetivo General:

El objetivo de este proyecto es diseñar un controlador difuso para implementarlo en el proceso de control de nivel de líquido, para que proporcione una respuesta más estable en comparación con los controladores tradicionales. Además de que debe de ser rápida, confiable y sencilla, para que indique al actuador que en este caso es un servomotor de CD las acciones que debe realizar logrando obtener una mayor eficiencia de la válvula de control.

Objetivos Particulares:

• Reducir el desgaste de las válvulas de control.

• Alargar la vida útil de los instrumentos y demás componentes del

sistema.

• Eliminar el cuviteo de la válvula motorizada. • Diseñar la interfaz entre la planta y el controlador.

• Plantear el problema en los mismos términos en los que lo haría un

1.2 JUSTIFICACION.

Debido a que con el paso del tiempo lo que se busca es mejorar el manejo de los procesos industriales, lo que se piensa lograr implementando un controlador difuso, que al aplicarle los conceptos de la lógica difusa nos puede llevar a un mejor control en la variable a manipular en la salida del proceso que en este caso es el nivel de liquido, ya que se considera un numero infinito de grados de valor como ejemplo entre cierto y falso ó 0 y 1, lo cual nos lleva a cumplir con lograr acercarnos cada vez mas a la automatización total siendo esta la meta de todos los sistemas a controlar.

Se justifica el hecho de que siendo el proceso no lineal se puede introducir lógica difusa evitando así un modelo de control que puede resultar en una ecuación diferencial por lo que solo utilizaremos operaciones básicas. Además de que tiene como principal ventaja el hecho de utilizar términos lingüísticos como: mucho, algo, casi poco, a medias, bastante, etc. La lógica difusa permite plantear el problema en los mismos términos en los que lo haría un experto humano.

1.3 ESTADO DEL ARTE DEL CONTROL DIFUSO.

Los controladores difusos son las aplicaciones más importantes de la teoría borrosa, ya que ellos trabajan de una forma bastante diferente a los controladores convencionales como es el utilizar el conocimiento experto, en vez de utilizar ecuaciones diferenciales para describir el sistema. Este conocimiento puede definirse de una manera muy natural, empleando las variables lingüísticas que son descritas mediante lógica difusa.

La teoría difusa se considera como una herramienta importante para poder controlar procesos industriales, así como para la electrónica de entretenimiento y hogar, aunque también se utiliza en sistemas de diagnostico y otros sistemas expertos.

Al utilizar lógica difusa no hacemos mas que utilizar básicamente una lógica multievaluada que permite valores intermedios para poder definir evaluaciones convencionales como sí o no, verdadero o falso, negro o blanco, etc. Las nociones como "más bien caliente" o "poco frío" pueden formularse matemáticamente y ser procesados por computadoras. De esta forma se ha realizado un intento de aplicar una forma más humana de pensar en la programación de computadoras.

El introductor de la idea en la ingeniería actual fue Lotfi Zadeh, un profesor matemático iraní residente en los Estados Unidos que en 1965 en la Universidad de California en Berkeley, Zadeh publicó un reporte llamado Conjuntos difusos, donde presentó formalmente la teoría de estados multivaluados, y se introdujo el término difuso en la literatura técnica.

A raíz de los resultados de Zadeh otros investigadores comenzaron a aplicar la lógica difusa en diversos rubros. En 1975, Mamdani, aplico por primera vez la lógica difusa para controlar una maquina de vapor, que no podía ser controlada con técnicas convencionales, posteriormente en 1980 Smidth aplica esta técnica al control de hornos rotativos en una cementera.

Como ya mencionamos la lógica difusa se inventó en Estados Unidos, pero con el crecimiento rápido de esta tecnología ha comenzado desde Japón y ahora nuevamente ha alcanzado Estados Unidos y también Europa. La lógica difusa es todavía muy popular en Japón, el número de cartas patentando aplicaciones aumenta exponencialmente. Principalmente si se trata de aplicaciones más bien simples de lógica difusa.

Por mencionar algunas de las aplicaciones e investigaciones de sistemas difusos se tienen:

• Aplicación del control difuso al proceso de purificación de agua, de Fuji

Elec, en 1983.

• El metro en la ciudad japonesa de Sendai funciona todos los días desde

frenando y acelerando suavemente, parando con precisión sin perder un solo segundo ó sacudir fuertemente a los pasajeros.

• Los televisores Sony utilizan la lógica difusa para ajustar

automáticamente contraste, brillo y tonalidades de color.

• En la tecnología automotriz Nissan posee sistemas de transmisión

automática y frenos antibloqueo controlados con lógica difusa.

• Mitsubishi tiene un sistema de control difuso para elevadores mejorando

la eficiencia cuando grandes grupos esperan para tomar el elevador al mismo tiempo. La compañía OTIS, en Estados Unidos, esta desarrollando sus propios productos para elevadores según las demandas de variaciones de tiempos.

• Otro paso del desarrollo de esta tecnología fue el diseño del primer

circuito integrado difuso, concebido por Masaki Togai y Horoyuki Watanabe en 1985 el que impulsó aun mas el desarrollo de nuevas aplicaciones alcanzando más de 200 productos basados en la lógica difusa.

• En Estados Unidos de América numerosas empresas han desarrollado

aplicaciones de lógica difusa: NASA, Boeing, Rockwell, Bell, Ford Motor Corporation, experimentan con múltiples aplicaciones que eles han permitido mantenerse como empresas lideres a nivel mundial.

• Para el control de procesos en la industria destacan trabajos como el

diseño y la construcción de controladores difusos aplicados al control de temperatura, concentración, nivel, flujo entre otros.

Lo difuso ha llegado a ser una palabra clave para vender. Los artículos electrónicos sin componentes difusos se están quedando gradualmente desfasados. Como una mordaza, que muestra la popularidad de la lógica difusa, cada vez es más frecuente un sello con "fuzzy logic" (lógica difusa) impreso sobre el producto.

En esencia un controlador lógico difuso, contiene un algoritmo que es capaz de convertir una estrategia de control lingüística en una estrategia de control automático. Con la lógica difusa se pueden diseñar aplicaciones para que los sistemas de control respondan con mayor inteligencia a la imprecisión y a las condiciones del mundo exterior, las cuales podemos considerar como perturbaciones en el sistema, con lo que se busca imitar el comportamiento humano. La creación de un controlador con lógica difusa, es forjar un sistema experto, en donde el comportamiento del controlador va a estar basado totalmente en el conocimiento del experto o de la persona que aporta sus conocimientos empíricos para el funcionamiento de éste. El conocimiento del experto es el conocimiento empírico de cómo controlar el fenómeno, sin conocer ningún modelo del sistema a controlar.

2.1 INTRODUCCION.

Antes de diseñar el controlador difuso primero es necesario conocer como se comportan las acciones de control tradicionales como el control ON-OFF, el proporcional, el integral y el derivativo, para poder mejorar algunas de estas características en el controlador difuso como es la rapidez y la estabilidad de la respuesta a la salida siendo el principal objetivo.

El diseño de un controlador se aplica suponiendo una configuración de sistema de un único lazo, o un sistema que se pueda reducir a esta configuración, con un modelo lineal, como se muestra en la Figura 2.1. La función del controlador Gc(s), se diseña

para cambiar o modificar la función en lazo abierto de forma que se obtengan las características de respuesta deseadas en lazo cerrado.

Figura 2.1. La configuración del sistema.

La función de la planta Gp(s), representa los actuadores y la parte controlada del

sistema y los parámetros de la planta se determinan en primer lugar por aspectos funcionales de la tarea de control.

2.2 TIPOS DE CONTROL.

2.2.1 CONTROL ON – OFF.

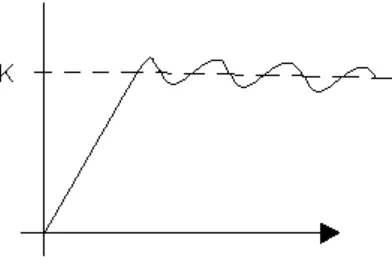

Con el control ON-OFF lo que se busca es mantener a una variable en un punto de operación. El algoritmo de control se basa en el error, es decir, compara el valor del error y dependiendo de que si esta arriba o debajo de K, la salida es siempre encendido o apagado (0 o 1). En la figura 2.2 se muestra como es la respuesta a la salida del controlador, siendo K el punto de ajuste.

Figura 2.2. Respuesta on-off.

[image:15.612.205.401.255.387.2]Debido a que la respuesta siempre esta encendiendo y apagando ó abriendo y cerrando, normalmente esta acción de control se utiliza en procesos donde el punto de operación es un rango que se puede controlar agregándole una banda de histéresis como se muestra en la figura 2.3:

2.2.2 CONTROL PID.

Un PID (Proporcional Integral Derivativo) es un mecanismo de control por realimentación que se utiliza en sistemas de control industriales. El algoritmo de cálculo del control PID se da en tres parámetros distintos: el proporcional, el

integral, y el derivativo. El valor Proporcional determina la reacción del error actual. El Integral determina la reacción basada en la suma de errores recientes y el Derivativo determina la reacción del tiempo en el que el error se produce. La suma de estas tres acciones es usada para ajustar al proceso mediante un elemento de control como por ejemplo la posición de una válvula de control o la energía suministrada a un calentador.

Para un mejor entendimiento se describen por separado las acciones de control.

2.2.2.1 Acción de Control Proporcional.

La acción de control Proporcional P se define en la ecuación 2.1 como el resultado de multiplicar el valor del error por una ganancia proporcional Kp, y que

define cual es el ajuste del elemento final de control de acuerdo a la desviación existente en la variable de proceso.

Como se puede observar en al Figura 2.4 esta acción de control no puede eliminar el error en estado estacionario además de que conforme sea mayor la ganancia proporcional el sistema responderá más rápidamente pero tendrá un mayor sobre impulso y tendera a la inestabilidad.

Figura 2.4. Compensación del aumento Kp.

La formula del Proporcional esta dada por:

Ecn. (2.1)

El error es la desviación existente entre el punto de medida y el "Set Point".

2.2.2.2 Acción de Control Integral.

El control integral definido por la ecuación 2.2 también es producto del error por una ganancia Ki, pero en este caso es integrado para que pueda eliminar el error

en estado estacionario provocado por el control proporcional.

[image:17.612.227.393.322.507.2]Cuando se utiliza el control integral en el sistema se le esta agregando un polo dominante en el limite de la estabilidad como se observa en el plano s de la Figura 2.5, por lo que la misma naturaleza del sistema hace que se le agregue cierta inestabilidad.

Figura 2.5. El plano s.

La ganancia de integración Ki en los controladores suele conocerse como una

velocidad de respuesta en el control integral, por lo que se utiliza un tiempo de integración, que en algunos casos se calcula como la ganancia del controlador sobre el tiempo de integración y el tiempo de integración esta dado por repeticiones por minuto.

La formula del integral esta dada por:

Otra situación como efecto anverso que se presenta al control integral es cuando la señal de error permanece por largos periodos de tiempo hace que la salida del controlador se sature en un máximo o en un mínimo, presentándose el fenómeno conocido como “wind up” que se puede apreciar en la Figura 2.6.

Figura 2.6. Fenómeno “wind up”.

Si se supone que el error grande es un fenómeno transitorio, el error en algún instante de tiempo caerá a cero y el signo cambiará. Sin embargo, abra un retraso innecesario en respuesta al cambio mientras que el integrador retorna a un valor que restaurará la operación lineal.

En otras palabras, se debe integrar una señal de error de signo opuesto durante un periodo de tiempo suficiente para devolver la salida del integrador al rango de operación normal.

2.2.2.3 Acción de Control Derivativo.

En el control derivativo, el error se deriva con respecto al tiempo y se multiplica por una constante Kd, como se define en la ecuación 2.3. La función de la acción

derivativa es mantener el error al mínimo corrigiéndolo proporcionalmente con la velocidad misma que se produce, de esta manera evita que el error se incremente, por lo tanto una mayor derivativa corresponde a un cambio mas rápido y el controlador puede responder acordemente dándole mayor estabilidad a la respuesta del sistema como se muestra en la Figura 2.7.

Figura 2.7. La acción derivativa se anticipa al error. La formula del control derivativo esta dada por:

Ecn. (2.3)

La acción derivativa se manifiesta cuando hay un cambio en el valor absoluto del error; por lo que si el error es constante la acción derivativa no actúa, debido a que solo actúa en los transitorios y además incrementa las señales de ruido, por lo que esta acción derivativa nunca se debe utilizar sola.

2.2.2.4 Acciones de control Combinadas.

Considerando las características que ofrece cada una de las acciones de control, en los procesos industriales se utiliza una combinación aprovechando los beneficios de cada acción de control y tomando en cuenta la dinámica de la planta.

El control PI (proporcional integral) se puede presentar mediante la suma de estas dos acciones de control como se muestra en la Figura 2.8, y la respuesta a la salida del controlador se define en la ecuación 2.4.

Figura 2.8. Control PI.

Ecn. (2.4)

Para la respuesta a la salida del control PD (proporcional derivativo) se realiza la suma del proporcional mas el derivativo definida por la ecuación 2.5 y se representa en el diagrama de bloques de la Figura2.9.

Figura 2.9 Control PD.

En el control PID la salida de los tres términos, el proporcional, el integral, y el derivativo son sumados para calcular la salida del controlador PID que se muestra en la Figura 2.10.

Figura 2.10. Control PID.

Definiendo U(t) en la ecuación 2.6 como la salida del controlador, la forma final del algoritmo del PID es:

2.2.3 CONTROL DIFUSO.

Los controladores difusos son las aplicaciones más importantes de la teoría borrosa. Ellos trabajan de una forma bastante diferente a los controladores convencionales; el conocimiento experto se usa en vez de ecuaciones diferenciales para describir un sistema. Este conocimiento puede expresarse de una manera muy natural, empleando las variables lingüísticas que son descritas mediante conjuntos difusos.

Diseñar un controlador significa esencialmente escribir las reglas de control, determinando los antecedentes y los consecuentes. Para determinar los antecedentes hay que:

1º) Seleccionar la información de entrada que se va a incluir en los antecedentes. 2º) Fijar las particiones difusas y

3º) Fijar los parámetros de las funciones de pertenencia.

En lo que concierne a los consecuentes, como la salida de control (entrada del proceso a controlar) está determinada por el propio proceso, lo único que hay que hacer es fijar los parámetros de las funciones de pertenencias. Así pues, el verdadero problema en el diseño de controladores difusos, es determinar los antecedentes. Hay tres métodos: conocimiento de los expertos, modelos de operador y modelos difusos de procesos.

Si se hace un razonamiento con lógica difusa dentro de un sistema experto se obtiene una expresión también difusa, siendo usual tener que asignarle posteriormente un valor lingüístico.

En cambio, cuando se realiza un razonamiento difuso para controlar un proceso, el resultado buscado es de una cualidad completamente diferente, ya que lo que ha de generarse es un conjunto de valores numéricos precisos que, una vez traducidos a las magnitudes físicas correspondientes: presión, voltajes, corrientes, etc., han de introducirse a los actuadores de control.

2.2.3.1 Operaciones con Conjuntos Difusos.

Parecido a las operaciones sobre conjuntos booleanos nosotros también podemos ínterseccionar, unificar y negar conjuntos difusos. En su primerísimo artículo sobre conjuntos difusos, L. A. Zadeh sugirió el operador mínimo para la intersección y el operador máximo para la unión de dos conjuntos difusos.

A fin de aclarar esto, mostraremos varios ejemplos. Sea A un intervalo difuso entre 5 y 8 (figura 2.11) y B un número difuso entorno a 4 (figura 2.12).

Figura 2.11. Un conjunto difuso A.

Figura 2.12. Un numero difuso B.

La figura 2.13 muestra la operación AND (Y) del conjunto difuso A y el número difuso B (el resultado es la línea azul).

La operación OR (O) del conjunto difuso A con el número difuso B se muestra en la figura 2.14 (nuevamente, es la línea azul).

Figura 2.14. Operación OR.

La figura 2.15 da un ejemplo para una negación. La línea azul es la NEGACION del conjunto difuso A.

Figura 2.15. Negacion.

2.2.3.2 Reglas de Control Difuso.

Los sistemas de control difuso permiten describir el conjunto de reglas que utilizaría un ser humano que controlase el proceso, con toda la imprecisión que poseen los lenguajes naturales y, sólo a partir de estas reglas, generan las acciones que realizan el control. Por esta razón, también se les denominan controladores lingüísticos. El control difuso establece el algoritmo de control del proceso como un conjunto de relaciones difusas entre las variables x1, x2,... , que condicionan el proceso que va a ser controlado, y la entrada “y” al propio proceso. El algoritmo de control se da como un conjunto de expresiones:

SI condiciones ENTONCES acciones en las que las variables x1, x2, ... , toman valores lingüísticos y aparecen predicados difusos. Por ejemplo:

Estas expresiones son las reglas de control difuso. La parte izquierda de la regla es el antecedente y la parte derecha es el consecuente. En general las variables de condición x1, x2, ... , son las entradas del sistema de control y la variable “y” es la salida del mismo. Las palabras pequeño, grande y medio son valores difusos que toman las variables difusas x1, x2 e y que se definen mediante conjuntos difusos.

Los controladores difusos están formados por grupos de reglas y actúan de la forma siguiente: Cuando se les proporciona el valor actual de las variables de entrada se obtiene el valor de las variables de salida, calculado mediante un método de inferencia difusa. Teniendo en cuenta que los sistemas de control deben actuar en tiempo real, los métodos de inferencia que se usan tienen que ser sencillos y rápidos.

2.2.3.3 Métodos de Inferencia.

Sea cual sea la forma de las variables y reglas, el proceso de inferencia se realiza en tres etapas:

1ª. Calcular la compatibilidad entre los valores actuales de las entradas y los antecedentes de las reglas.

2ª. Encontrar los resultados de las inferencias de cada regla (en qué grado se verifica cada regla).

3ª. Encontrar el resultado de la inferencia completa como un promedio de los resultados de las inferencias de cada regla.

En el apéndice A se describe el método de Mamdani, que a su vez utiliza el método de centro de gravedad para encontrar el resultado.

2.2.3.4 Características del Control Difuso

El control difuso tiene tres características principales:

1. Es un control lógico. El calificativo de lógico significa que el algoritmo de control usa expresiones IF-THEN, en las que se puede describir una amplia variedad de condiciones, combinando expresiones lógicas con IF y AND.

2. Es un control disperso. Esta característica, que diferencia esencialmente los sistemas de control difuso de los sistemas de control basados en una sola ecuación, permite la coexistencia de controladores con lógicas distintas y su ejecución en paralelo.

3. Es un control lingüístico. En efecto permite el uso de variables lingüísticas imprecisas, en particular en los antecedentes de las reglas. Este lenguaje cualitativo es fácil de entender, permite realizar el control mediante un diálogo con los operadores, utilizando sus ojos experimentados en la observación del proceso como entradas externas, e introducir cosas como las condiciones del proceso como información útil para el control.

2.3 ESTRUCTURA DEL MICROCONTROLADOR.

2.3.1 LOS MICROCONTROLADORES.

El microcontrolador es uno de los inventos más notables del siglo XX. En el mercado hay gran variedad de ellos, con multitud de posibilidades y características.

El microcontrolador es un circuito integrado programable que contiene todos los componentes necesarios para controlar el funcionamiento de una tarea determinada. Un sistema con microcontrolador, debe disponer de una memoria donde se almacena el programa que gobierna el funcionamiento del mismo que, una vez programado y configurado, solo sirve para realizar la tarea asignada.

Para este caso, el controlador de nivel de líquido, recogerá la información con el sensor de nivel, la procesará y actuará en consecuencia.

Al principio, los controladores estaban formados exclusivamente por componentes discretos. Más tarde, se emplearon procesadores rodeados de memorias, circuitos de E/S, sobre una placa de circuito impreso (PCB).

2.3.1.1 Arquitectura Interna de un Microcontrolador.

Como ya hemos dicho, un microcontrolador es un dispositivo complejo, formado por otros más sencillos. A continuación se analizan los más importantes.

* Procesador

Es la parte encargada del procesamiento de las instrucciones. Debido a la necesidad de conseguir elevados rendimientos en este proceso, se ha desembocado en el empleo generalizado de procesadores de arquitectura

Harvard (Figura 2.17) frente a los tradicionales que seguían la arquitectura de

Von Neumann (Figura 2.16).

Esta última se caracterizaba porque la CPU se conectaba con una memoria única, donde coexistían datos e instrucciones, a través de un sistema de buses.

En la arquitectura Harvard son independientes la memoria de instrucciones y la memoria de datos y cada una dispone de su propio sistema de buses para el acceso. Esta dualidad, además de propiciar el paralelismo, permite la adecuación del tamaño de las palabras y los buses a los requerimientos específicos de las instrucciones y de los datos.

Figura 2.17. Arquitectura Harvard.

El procesador de los modernos microcontroladores responde a la arquitectura RISC (Computadores de Juego de Instrucciones Reducido), que se identifica por poseer un repertorio de instrucciones máquina pequeño y simple, de forma que la mayor parte de las instrucciones se ejecutan en un ciclo de instrucción.

Otra aportación frecuente que aumenta el rendimiento del computador es el fomento del paralelismo implícito, que consiste en la segmentación del procesador (pipe-line), descomponiéndolo en etapas para poder procesar una instrucción diferente en cada una de ellas y trabajar con varias a la vez.

* Memoria de programa.

El microcontrolador está diseñado para que en su memoria de programa se almacenen todas las instrucciones del programa de control. Como éste siempre es el mismo, debe estar grabado de forma permanente.

Existen algunos tipos de memoria adecuados para soportar estas funciones, de las cuales se citan las siguientes:

ROM con máscara: se graba mediante el uso de máscaras. Sólo es recomendable para series muy grandes debido a su elevado coste.

EPROM: se graba eléctricamente con un programador controlado por un PC. Disponen de una ventana en la parte superior para someterla a luz ultravioleta, lo que permite su borrado. Puede usarse en fase de diseño, aunque su coste unitario es elevado.

OTP: su proceso de grabación es similar al anterior, pero éstas no pueden borrarse. Su bajo coste las hace idóneas para productos finales.

FLASH: se trata de una memoria no volátil, de bajo consumo, que se puede escribir y borrar en circuito al igual que las EEPROM, pero que suelen disponer de mayor capacidad que estas últimas. Son recomendables aplicaciones en las que es necesario modificar el programa a lo largo de la vida del producto. Por sus mejores prestaciones, está sustituyendo a la memoria EEPROM para contener instrucciones. De esta forma Microchip comercializa dos microcontroladores prácticamente iguales que sólo se diferencian en que la memoria de programa de uno de ellos es tipo EEPROM y la del otro tipo Flash. Se trata del PIC16C84 y el PIC16F84, respectivamente.

* Memoria de datos.

Los datos que manejan los programas varían continuamente, y esto exige que la memoria que los contiene deba ser de lectura y escritura, por lo que la memoria RAM estática (SRAM) es la más adecuada, aunque sea volátil.

Hay microcontroladores que disponen como memoria de datos una de lectura y escritura no volátil, del tipo EEPROM. De esta forma, un corte en el suministro de la alimentación no ocasiona la pérdida de la información, que está disponible al reiniciarse el programa. El PIC16F84A dispone de 64 bytes de memoria EEPROM para contener datos.

* Líneas de E/S.

A excepción de dos patitas destinadas a recibir la alimentación, otras dos para el cristal de cuarzo, que regula la frecuencia de trabajo, y una más para provocar el Reset, las restantes patitas de un microcontrolador sirven para soportar su comunicación con los periféricos externos que controla.

Las líneas de E/S que se adaptan con los periféricos manejan información en paralelo y se agrupan en conjuntos de ocho, que reciben el nombre de Puertas. Hay modelos con líneas que soportan la comunicación en serie; otros disponen de conjuntos de líneas que implementan puertas de comunicación para diversos protocolos, como el I2C, el USB, etc.

* Recursos auxiliares.

Entre los recursos más comunes se citan los siguientes:

Circuito de reloj: se encarga de generar los impulsos que sincronizan el funcionamiento de todo el sistema.

Temporizadores, orientados a controlar tiempos.

Perro Guardián o WatchDog: se emplea para provocar una reinicialización cuando el programa queda bloqueado.

Estados de reposos, gracias a los cuales el sistema queda congelado y el consumo de energía se reduce al mínimo.

Actualmente, los controladores integran todos los dispositivos antes mencionados en un pequeño chip. Esto es lo que hoy conocemos con el nombre de microcontrolador.

2.3.1.2 Programación de Microcontroladores.

La utilización de los lenguajes más cercanos a la máquina (de bajo nivel) representan un considerable ahorro de código en la confección de los programas, lo que es muy importante dada la estricta limitación de la capacidad de la memoria de instrucciones. Los programas bien realizados en lenguaje Ensamblador optimizan el tamaño de la memoria que ocupan y su ejecución es muy rápida.

Los lenguajes de alto nivel más empleados con microcontroladores son el C y el BASIC de los que existen varias empresas que comercializan versiones de compiladores e intérpretes para diversas familias de microcontroladores. En el caso de los PIC es muy competitivo e interesante el compilador de C PCM de la empresa CCS y el PBASIC de microLab Engineerign.

Hay versiones de intérpretes de BASIC que permiten la ejecución del programa línea a línea, y en ocasiones, residen en la memoria del propio microcontrolador. Con ellos se puede escribir una parte del código, ejecutarlo y comprobar el resultado antes de proseguir.

Para desarrollar el programa ensamblador y crear el archivo en formato hexadecimal, se utiliza el compilador Proton IDE Lite (Figura 2.18 a), y para grabarlo en el PIC16F84A se utiliza el Ic-prog (Figura 2.18 b).

2.3.2 El PIC 16F84A.

[image:30.612.211.401.190.292.2]PIC significa Peripheral Interface Controler es decir un controlador de periféricos. Cuando se habla de un circuito integrado programable que controla periféricos, se habla de un sistema que contiene entre otras cosas una unidad aritmético-lógica, unas memorias de datos y programas, unos puertos de entrada y salida, es decir estamos hablando de un pequeño ordenador diseñado para realizar unas funciones específicas.

Figura 2.19. El PIC 16F84A.

Hay multitud de microcontroladores con más memoria, entradas y salidas, frecuencia de trabajo, coste, subsistemas integrados y un largo etc. dependiendo de cada tipo de microcontrolador. Nuestro controlador esta basado en el popular microcontrolador PIC 16F84A del fabricante Microchip Technology Inc el cual se muestra en la Figura 2.19.

2.3.2.1 Características de la CPU RISC.

• La arquitectura de la CPU es del tipo Harvard.

• El set de instrucciones tiene 35 instrucciones de una sola palabra.

• Todas las instrucciones duran un ciclo maquina, excepto las de salto que

duran dos.

• Velocidad de operación:

- DC - 20MHz, para la frecuencia del reloj de entrada. - DC - 200ns, para la duración del ciclo maquina.

• Frecuencia máxima de funcionamiento de 4MHz (PIC16F84A-04) ó 20MHz

(PIC16F84A-20).

• Memoria de programa tipo Flash de 1024 posiciones. • Memoria RAM de datos de 68 bytes.

• Memoria EEPROM de datos de 64 bytes. • Instrucciones con una longitud de 14 bits. • Los datos tienen una longitud de 1 byte (8 bits). • Dispone de 15 registros de funciones especiales. • La pila tiene 8 niveles de profundidad.

• Dispone de 4 funciones de interrupción, las cuales pueden ser habilitadas o

deshabilitadas independientemente por software: - Externa por el pin RB0/INT.

- Por desbordamiento del Timer 0. - Por cambio en las líneas PORTB

2.3.2.2 Características de los Periféricos.

Además de estas características en el Apéndice B se presentan otras características técnicas del PIC 16F84A.

En la Figura 2.20, se muestran las patillas del PIC 16F84A. Dispone de 13 líneas de entrada/salida con control individual de dirección, con alta capacidad de corriente por terminal suficiente para gobernar un LED:

• Consume 25mA por pin cuando esta a nivel bajo.

• Proporciona 20mA por pin cuando esta a nivel alto.

• Dispone de un temporizador/contador de 8 bits (TMR0) con división de

frecuencia programable.

Las dos patillas Vss y VDD son para la alimentación de 5V, el MCLR es para

provocar el RESET, y las ultimas dos patitas de OSC1 y OSC2 son para conectar el cristal de cuarzo y regular la frecuencia de trabajo.

Figura 2.20. Patillas del PIC 16F84A.

2.3.2.3 Frecuencia de Trabajo.

Los PIC's necesitan un reloj oscilador que marcará la frecuencia de trabajo. Estos osciladores pueden ser del tipo:

• RC Formado por una resistencia y un condensador.

• HS Se utiliza un cristal de cuarzo o resonador cerámico (Hasta 10 Mz) • XT Cristal o resonador hasta 4 Mhz

Los osciladores se colocan entre las patillas OSC1 y OSC2, como se muestra en la Figura 2.21 utilizando el cristal de 4 MHz.

Figura 2.21. Conexión del oscilador.

2.4 EL ACTUADOR DE LA VALVULA DE CONTROL.

2.4.1 EL SERVOMOTOR.

[image:32.612.184.426.478.680.2]El servodrive posicionador de la serie P5 tiene un motor de CD e incorpora un potenciómetro que está conectado al eje de salida que se muestra en al Figura 2.22 para proporcionar una señal de referencia analógica proporcional a la posición del eje de salida.

Existe una variedad de opciones de potenciómetros que están disponibles. Aunque conforme al diseño de montaje en panel, los potenciómetros P5 utilizados para manejar la información de posición del servodrive tienen una construcción interna reforzada para ofrecer larga vida en las aplicaciones del motor.

La información del potenciómetro es directamente unida al eje de salida del servomotor a través de una reacción de acoplamiento libre, que incorpora un embrague de fricción para proteger el potenciómetro en contra de una condición de sobregiro cuando una opción equipada con topes se especifica.

2.4.2 DIMENSIONES DEL SERVOMOTOR.

Las dimensiones se especifican en milímetros (mm), y están representadas en la Figura 2.23.

Figura 2.23. Dimensiones del servomotor.

Siendo:

Dm = 29mm.

2.4.3 CONEXION TÍPICA.

Para realizar la conexión del servomotor con el servodrive se utiliza un conector de tipo miniDIN de 5 pines, como el de la Figura 2.24.

Figura 2.24. Conector miniDIN de 5 pines.

La Figura 2.25 representa la conexión para el control de posición del eje de salida mediante el potenciómetro con retroalimentación.

Figura 2.25. Conexión del servomotor con el servodrive.

Para realizar trabajos futuros que pueden ayudar a mejorar el proceso de control de nivel se puede realizar la conexión para el control de la velocidad del motor utilizando un sistema de posicionamiento Tacho que se representa en el

2.5 EL SENSOR GP2Y0A21YK.

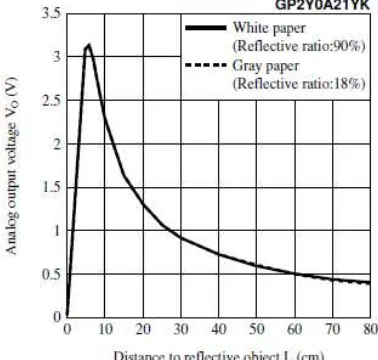

El Sharp GP2Y0A21YK es un sensor medidor de distancias por infrarrojos que indica mediante una salida analógica la distancia medida. La tensión de salida varia de forma no lineal cuando se detecta un objeto en una distancia entre 10 y 80 cm. (Figura 2.26). La salida está disponible de forma continua y su valor es actualizado cada 32 ms.

Figura 2.26. Distancia vs voltaje.

[image:35.612.225.414.201.381.2]Normalmente se conecta esta salida a la entrada de un convertidor analógico digital el cual convierte la distancia en un número que puede ser usado por el microprocesador. La salida también puede usada directamente en un circuito analógico. Hay que tener en cuenta que la salida no es lineal. El sensor utiliza solo una línea de salida para comunicarse con el procesador principal. En la Figura 2.27 podemos ver el propio GP2Y0A21YK.

Figura 2.27. El GP2Y0A21YK.

Su modo de funcionamiento consiste en la emisión de un pulso de luz infrarroja, que se transmite a través de su campo de visión que se refleja contra un objeto. Si no encuentra ningún obstáculo, el haz de luz no refleja y en la lectura que se hace indica que no hay ningún obstáculo. En el caso de encontrar un obstáculo el haz de luz infrarroja se reflecta y crea un triángulo formado por el emisor, el punto de reflexión (el obstáculo) y el detector.

La información de la distancia se extrae midiendo el ángulo recibido. Si el ángulo es grande, entonces el objeto está cerca (el triángulo es ancho). Si el ángulo es pequeño significa que está lejos (el triángulo es largo y, por tanto, delgado). Este precisamente es el concepto de triangularización, y se muestra en la Figura 2.28.

Figura 2.28. Concepto de triangularización.

Tabla 2.1. Especificaciones del GP2Y0A21YK.

Rango 10 – 80cm

Periodo de lectura 32ms Máximo ángulo de reflexión >40º

Tensión de alimentación 4.5 - 5.5V Ruido de salida <200mA

Consumo medio 35mA

3.1 INTRODUCCIÓN.

En este capitulo se describe el MODULO DE PROCESO PCT9 que forma parte de la gama de equipos destinados a introducir y demostrar los principios del proceso de medición y control PCT (Tecnología de Control de Procesos) Armfield, que se presenta en la Figura 3.1.

El éxito en el diseño y el funcionamiento de las instalaciones industriales requiere la selección óptima de los instrumentos y equipos de control junto con la capacidad de comisión, supervisar y mantener el equipo. Técnicos e ingenieros necesitan ser capacitados en estas habilidades, particularmente en vista de los rápidos avances en el uso de la electrónica y las microcomputadoras en el control del proceso.

El equipo Armfield esta diseñado especialmente para la práctica permite la apreciación y comprensión de todo el espectro de tecnología de control de procesos (PCT) de las características de cada uno de los componentes de complejos lazos de control que operan en procesos reales.

3.2 CARACTERISTICAS DEL MODULO DE PROCESO PCT 9.

En el modulo PCT9 se pueden realizar practicas para el control de nivel ya que es meramente didáctico, pero con una gran visión hacia el control de nivel dentro de lo que son los procesos reales.

Este módulo consta esencialmente de un circuito de agua que fluye construido con componentes de proceso que son compatibles con la consola eléctrica PCT10. El PCT9 y el PCT10 conectados entre sí, proporcionan todas las manifestaciones básicas necesarias en un curso de formación práctica.

El circuito se compone de un tanque de deposito para el agua o fluido y un tanque de doble compartimiento (tanque de proceso) con una bomba centrifuga que proporciona el fluido a una zona de caudal variable (caudalimetro) y también cuenta con adecuadas tuberías y accesorios para que el fluido llegue al banco de arriba, que es el mismo tanque de proceso. Además tiene una válvula motorizada, solenoides de accionamiento de válvulas e interruptor de flotador.

Para operar el modulo PCT9 pueden ser utilizados en conjunción los siguientes equipos adicionales:

La consola eléctrica PCT10.

PCT11 Nivel de control de accesorios (con PCT9)

PCT15 Accesorio de control de flujo (con PCT9)

PCT18 Accesorio de control lógico programable

Nota:

3.2.1 DIMENSIONES DEL MODULO DE PROCESO PCT9.

El equipo está diseñado para montaje sobre un banco o a nivel de superficie y no requiere conexión permanente a un abastecimiento de agua, ya que solo será necesario para llenar el tanque de depósito 18 litros de agua limpia que se pueden reponer cuando sea necesario.

En general las dimensiones son las siguientes, y se muestran en la Figura 3.2:

ALTURA - 0.81m - - - - - A

ANCHO – 0.40m - - - - B

[image:40.612.143.461.266.638.2]A FONDO - 0.44m - - - - C

3.2.2 SUMINISTROS ELÉCTRICOS Y PROTECCIÓN.

El equipo está diseñado y fabricado de acuerdo con las disposiciones reglamentarias relativas al uso de electricidad. Del mismo modo, se supone que los reglamentos aplicables a la operación de los equipos eléctricos son observados por el usuario final.

Todos los accesorios eléctricos en el Modulo PCT9 deben obtener su suministro eléctrico de la consola eléctrica PCT10, ya sea desde los puntos de conexión en los extremos de la consola de 24VAC y 240VAC o los puntos de conexión controlada en el panel frontal de la consola., situado en la esquina superior derecha del panel frontal.

Para operar el equipo: Conecte la consola eléctrica PCT10 al suministro eléctrico. Luego conectar los accesorios para ser utilizados a los puntos de conexión en la consola eléctrica PCT10.

Se debe levantar la palanca grande en la Tierra de fugas eléctrica hasta que el indicador de la lámpara debe iluminarse para protección de sobrecarga o choque eléctrico.

3.2.2.1 Conexiones Eléctricas e Hidráulicas.

Todas las señales y las conexiones de energía en toda la gama del PCT han sido codificados y polarizado para ayudar a hacer la conexión correcta.

Los siguientes tipos de línea se utilizan para diferenciar entre las conexiones:

Conexiones de señal.

Señal de baja tensión para cables que debe llevar 4 - 20mA o 0 - 1 voltios. Códigos de colores:

Roja lleva enchufes y tomas de corriente - positivos (+) Negro lleva enchufes y tomas de corriente - Negativo (-)

Baja tensión de los cables de señal para la conexión de proceso de señal para sensores acondicionadores y conmutadores para relés.

Enchufes de banana y tomas de corriente están codificados por color marrón, azul, blanco o verde para los sensores y amarillo para los conmutadores.

Dedicado al conductor 5 pin DIN / 5 pin DIN para motor posicionador.

Conexiones de potencia.

24VAC cables eléctricos.

Conectar el conductor polarizado utilizando los enchufes de toma de corriente.

240 VAC cables eléctricos.

Conectar el conductor polarizado utilizando tres enchufes tipo pin.

Circuitos hidráulicos.

La flecha indica la dirección del flujo de agua.

3.2.3 ESTÁNDARES Y NORMAS.

La realización de los planos se rige por las normas de la Asociación Americana de Instrumentación (por sus siglas en ingles ISA) específicamente:

• ANSI/ISA-S5.1-1984 (R1992) esta norma regula la simbología para la

realización de los planos diagrama de tuberías e instrumentos y diagrama de flujo del proceso, además regula la asignación de una identificación (TAG) para cada dispositivo en el plano.

• ANSI/ISA-S5.4-1991 diagrama para el plano de conexión eléctrica de

todos los dispositivos.

• ANSI/ISA-S5.5-1985 regulación de los símbolos para los planos DTI y

3.2.4 DIAGRAMAS E INSTRUMENTACION.

[image:43.612.92.515.240.647.2]Para facilitar la descripción del equipo se ha dividido en tres diagramas; El primer diagrama representado por la Figura 3.3 es el sistema de abastecimiento para el tanque de proceso y esta compuesto por los elementos que se muestran en la Tabla 3.1, haciendo uso de una referencia numérica para una mejor visión y ubicación de estos elementos en el modulo de proceso PCT9.

En el segundo diagrama se muestran las tuberías de desagüe del tanque de proceso y del tanque de deposito representado por la Figura 3.4, y en la Tabla 3.2 se mencionan los elementos que lo describen con su respectiva referencia numérica.

Y en la Figura 3.5 se representa el interruptor de flotador y sus elementos se mencionan en la Tabla 3.3.

Tabla 3.1. Instrumentos del sistema de abastecimiento para el tanque de proceso.

Referencia Instrumento

1 Válvula de control motorizada 2 Motor eléctrico DC

3 Difusor de liquido

4 Conector con Orificio / Bypass

5 Conexión flexible para permitir la conexión de un sensor de flujo 6 Conexión auxiliar de salida

7 Bomba centrifuga

F1 Medidor de flujo (caudalímetro) SOL1 Válvula con solenoide NA

V1 Válvula de control manual V2 Válvula de control manual

Tabla 3.2. Instrumentos para tuberías de desagüe de los tanques del proceso.

Referencia Instrumento

8 Deflector fijo

9 Tanque de proceso 10 Desbordamiento

11 Orificio con tapón de sellado 12 Tanque de deposito

L1/L2 Escalas de nivel

SOL2 Válvula con solenoide NC SOL3 Válvula con solenoide NC

V3 Válvula de drenar V4 Válvula de drenar V5 Válvula de descarga

Tabla 3.3. Instrumentos del interruptor de flotador.

Referencia Instrumento

13 Interruptor de flotador 14 Tornillo de nylon

15 Brazo de amortiguamiento 16 Tornillo de nylon

Además en el panel frontal del Módulo de Proceso PCT9 se incorpora un diagrama de flujo esquemático (Figura 3.6) del equipo que identifica los principales componentes y proporciona las conexiones eléctricas para ellos.

[image:47.612.102.502.249.632.2]El Modulo de Proceso PCT9 debe funcionar en conjunto con la consola eléctrica PCT10. Por que los suministros eléctricos apropiados para la bomba de agua, las válvulas accionadas con solenoides y la válvula motorizada en el Módulo de Proceso PCT9 son los proporcionados por la consola eléctrica PCT10.

3.2.5 EL DTI.

Figura 3.7. El Diagrama de Tuberías e Instrumentación.

3.3 FUNCIONAMIENTO DEL MODULO PCT9.

En la Figura 3.4 el tanque de deposito (12) que contiene agua fría, incorpora una válvula de descarga (V5) en la parte trasera para drenar el equipo cuando no esté en uso.

El agua se extrae del tanque de depósito (12) con una bomba centrífuga (7) representada en la Figura 3.3, el desempeño de la bomba hace que se alimente a una zona de caudal variable (caudalímetro) (F1) a través de una válvula de control de flujo con manivela (V2).

En esta misma figura (Figura 3.3) se aprecia una conexión auxiliar de salida (6), que se ofrece a través de la válvula de control (VI), que puede ser utilizada para el suministro de agua fría si el agua de red no está disponible.

normalmente abierta (Sol1), también por la válvula de control motorizada (1) y por un conector con un orificio/bypass (4) antes de entrar en el tanque de proceso (9) a través de un difusor de liquido(3).

El tanque de proceso (9) que se muestra en la Figura 3.4 se divide en dos compartimentos iguales por un deflector fijo (8), que incorpora un orificio con tapón de sellado (11). Cuenta con escalas de nivel L1 y L2 para el nivel de agua que deben medirse en las dos mitades del tanque de proceso.

El compartimiento del lado derecho del tanque de proceso incorpora un desbordamiento (10), que protege el tanque de proceso de inundaciones. Este compartimiento también incorpora dos válvulas con solenoides normalmente cerradas (SOL2 y SOL3) y una válvula manual de drenar (V4). El compartimiento izquierdo incorpora una válvula manual de drenar (V3).

Se debe aclarar que en la Figura 3.4, para la práctica no se utiliza el compartimiento izquierdo debido a que el orificio (11) del deflector fijo (8) que divide el tanque de proceso (9) se encuentra sellado.

La válvula de control motorizada ha sido desarrollada por ATE para proporcionar una demostración a pequeña escala de un control infinitamente variable.

En la Figura 3.3 el actuador es la válvula de control (1) que está impulsado por un motor eléctrico DC (2) equipado con un potenciómetro. El sistema de control para operar la válvula con servomotor esta contenida en la Consola eléctrica PCT10. El conector con orificio / bypass (4) se incorpora a continuación de la válvula motorizada para apoyar la PCT15 (accesorios de control de flujo cuando se usa). La conexión flexible (5) se elimina para permitir la conexión de un sensor de flujo, pero este no es el caso, por lo que la conexión flexible (5) se queda como esta.

En la Figura 3.5 se muestra un interruptor de flotador (13) el cual se instala en la pared lateral del tanque de deposito para el propósito básico de encendido / apagado de control de manifestaciones. La base del interruptor se adjunta a la del depósito del tanque por un brazo de amortiguamiento (15) y de un tornillo de nylon (14). La altura del interruptor en el tanque podrá ser ajustado con la sujeción de la varilla de apoyo (17) en la posición requerida mediante un tornillo de nylon (16).

El flotador contiene un imán que opera un relevador y puede ser invertido para cambiar la acción de Normalmente abierto a Normalmente cerrado de los contactos si es necesario.

4.1 INTRODUCCION.

Para el correcto funcionamiento del controlador difuso que regule el proceso de controlar el nivel de líquido, es necesario contar con:

1. Un sensor, que determine el estado del sistema (sensor de nivel).

2. Un controlador, que genere la señal que gobierna al actuador (controlador difuso).

3. Un actuador, que modifique al sistema de manera controlada (válvula de control motorizada).

El sensor proporciona una señal analógica al controlador, la cual representa el punto actual en el que se encuentra el proceso o sistema. La señal puede

representar ese valor en tensión eléctrica en un rango de 0 a 3volts equivalente a la distancia entre 10 y 80cm.

El controlador lee una señal externa que representa el valor que se desea alcanzar. Esta señal recibe el nombre de punto de consigna (punto de referencia, mejor conocido como set point), la cual es de la misma naturaleza y tiene el mismo rango de valores que la señal que proporciona el sensor. Para hacer posible esta compatibilidad y que, a su vez, la señal pueda ser entendida por un humano, habrá que establecer algún tipo de interfaz.

4.2 ANALISIS TEORICO.

4.2.1 ALGORITMO DE CONTROL.

Para desarrollar el algoritmo de control basado en reglas de control difuso primero es necesario definir cuales son las entradas del controlador y cuales son las salidas del mismo.

Para demostrar la secuencia y forma en que interactúan los componentes del sistema se muestra el diagrama de bloques de la Figura 4.1, y las variables que intervienen se representan en la Tabla 4.1.

Figura 4.1. Lazo de control.

En el diagrama a bloques se observa que el controlador difuso tiene dos entradas las cuales se denominan antecedentes y una salida que representa los consecuentes.

Tabla 4.1. Variables que intervienen en el proceso. Identificador Tipo de variable

A Punto de consigna.

B Señal de control analógica de 4 a 20mA. C Señal de tensión eléctrica.

D Posición del eje del motor de CD. E Señal de tensión eléctrica.

4.2.1.1 Los Antecedentes para las Reglas de Control.

De la Figura 4.1 y la Tabla 4.1, se observa que las entradas al controlador son el punto de consigna y el valor de la variable de nivel que mide el sensor. Para que estas variables puedan ser ejecutadas por el controlador difuso es necesario establecer los conjuntos difusos que describan la información que representan estas variables por lo que se utilizan tres funciones de pertenencia ó de membresía.

Las tres funciones de pertenencia graficadas en la Figura 4.2, las cuales se definen en: negativo, cero y positivo representan a la variable lingüística “Error” para poder especificar que tan bajo o alto es el error del nivel de agua con respecto al punto de consigna en el tanque de proceso mediante un cierto grado de pertenencia.

Si se utiliza una escala de -1 a 1 que represente el error del llenado de agua en el tanque de proceso, los parámetros para las funciones de membresía para el error se establecen de la siguiente forma:

Error negativo de -1 a 0. Error cero de -0.5 a 0.5. Error positivo de 0 a 1.

Esto quiere decir que se puede especificar con el lenguaje natural la situación del nivel del agua con respecto al punto de consigna utilizando: Error negativo, error cero ó error positivo. Obteniendo la primera variable para las reglas de control.

El error se determina por la ecuación 4.1

Ecn. (4.1) Las tres funciones de pertenencia para representar a la segunda variable lingüística “incremento”, en las reglas de control, de la Figura 4.3, se definen por chico, normal y grande, que representan la tasa de cambio para el nivel, lo cual permite al controlador actuar ante un cambio en el flujo.

Para representar a la variable lingüística “incremento”, se establece una escala de 0 a 2 unidades siendo 1 el valor que represente un flujo constante, por lo que sus parámetros quedan de la siguiente manera:

Incremento chico de 0 a 1. Incremento normal de 0.5 a 1.5. Incremento grande de 1 a 2.

Figura 4.3. Funciones de membresía para el incremento.

Para obtener el valor de la variable lingüística “incremento”, se determina utilizando un conteo con el reloj del microcontrolador, el cual consiste en medir a cada 100milisegundo el nivel del agua y determinar el valor utilizando los números que envía el CAD al PIC mediante el siguiente procedimiento:

La ecuación 4.2 determina el cambio para el primer conteo, empezando desde el valor 100.

La ecuación 4.3 determina el nivel para el siguiente conteo.

Ecn. (4.3) Y la ecuación 4.4 determina si el incremento es chico, normal o grande.

Ecn. (4.4)

4.2.1.2 Los consecuentes para las Reglas de Control.

La salida del controlador difuso al igual que para las entradas, es requerida por tres funciones de membresía que se muestran en la Figura 4.4, y representan a la “salida” como una variable lingüística, las cuales son: cerrar, mantener y abrir, mediante estas funciones se representa la acción que debe realizar la válvula de control con un cierto grado de pertenencia.

Para representar los parámetros de las funciones de membresía se utiliza una escala que va de 4 a 20mA y se establecen de la siguiente forma:

[image:55.612.161.419.460.621.2]Salida cerrar de 4 a 12mA Salida mantener de 8 a 16mA. Salida abrir de 12 a 20mA.

Figura 4.4. Funciones de membresía para la salida.

4.2.1.3 Reglas de Control.

Una vez que se tienen las variables lingüísticas representadas por conjuntos difusos se establece una base de reglas (Tabla 4.2) para que el controlador pueda determinar cuales son las acciones que debe de tomar a la salida.

Tabla 4.2. Base de reglas.

ERROR POSITIVO CERO NEGATIVO

INCREMENTO

CHICO ABRIR MANTENER CERRAR NORMAL ABRIR MANTENER CERRAR GRANDE ABRIR MANTENER CERRAR

Las reglas expresadas en lenguaje natural quedan de la siguiente manera: Si el error es positivo y el incremento es chico entonces abrir

Si el error es positivo y el incremento es normal entonces abrir Si el error es positivo y el incremento es grande entonces abrir Si el error es cero y el incremento es chico entonces mantener Si el error es cero y el incremento es normal entonces mantener Si el error es cero y el incremento es grande entonces mantener Si el error es negativo y el incremento es chico entonces cerrar Si el error es negativo y el incremento es normal entonces cerrar Si el error es negativo y el incremento es grande entonces cerrar

Al tener una entrada en la variable lingüística “error” se utilizan dos funciones de pertenencia que pueden ser positivo y cero ó cero y negativo de las cuales se obtiene su correspondiente grado de pertenencia.

Para la variable lingüística “incremento”, al tener cambios con respecto al tiempo las dos funciones de pertenencia a ser evaluadas pueden ser chico y normal ò normal y grande para obtener su correspondiente grado de pertenencia.

4.2.2 DISEÑO DEL CONTROLADOR.

4.2.2.1 Alimentación Eléctrica.

Debido a que el PIC se alimenta con 5 V entre los puntos Vdd (+) y Vss (-) que son, respectivamente la alimentación y la masa del chip. El consumo de corriente para el funcionamiento del microcontrolador depende de las cargas en los puertos y de la frecuencia de trabajo.

En la Figura 4.5 se muestra el circuito de alimentación que obtiene los 5 voltios a partir de una tensión eléctrica de 12 voltios y de al menos un amperio. Se coloca un diodo D1 a la entrada para protegerlo en caso que se apliquen tensiones con la polaridad invertida.

[image:57.612.121.500.327.456.2]El condensador C1 reduce considerablemente el rizado de la tensión de entrada que finalmente el regulador 7805 se encarga de estabilizar a los 5 voltios de alimentación. En al Tabla 4.3 se identifican los componentes a usar con su respectivo valor.

Figura 4.5. Regulador 5V para alimentación del PIC.

Por ultimo en la salida de 5 voltios se incorpora una resistencia R1 en serie con un diodo LED D2 como indicador de encendido.

Tabla 4.3. Material para el regulador de tensión de 12v a 5v. Identificador Componente

R1 Resistencia 330 ohms

C1 Condensador electrolítico 1000uF/25V C2 Condensador cerámico 100nF

C3 Condensador electrolítico 100uF/16V D1 Diodo 1N4148

D2 Diodo LED

[image:57.612.143.477.560.689.2]4.2.2.2 Circuito Básico para el PIC16F84A.

[image:58.612.246.379.150.380.2]Para que el microcontrolador empiece a funcionar adecuadamente se requiere hacer la conexión del circuito que se muestra en la Figura 4.6. Para ello se requiere utilizar el material que se especifica en la Tabla 4.4.

Figura 4.6. Conexión básica.

Entre las entradas MCLR y VDD se conecta las resistencias R2, R3 y D3, la

tensión de 5v provenientes del regulador de tensión se conecta a VDD, y entre

R2 y D3 se conecta un interruptor NA conectado a tierra para generar el reset cuando sea necesario. El conexionado del cristal de cuarzo de 4MHz con los capacitores C4 y C5 es para que le proporcione los pulsos de reloj y el PIC pueda obtener la frecuencia de trabajo.

Tabla 4.4. Material para el circuito básico del PIC16F84A. Identificador Componente

R2 Resistencia 100 R3 Resistencia 10k

C4 Condensador cerámico 27pF C5 Condensador cerámico 27pF D3 Diodo 1N4148

[image:58.612.145.470.523.674.2]4.2.2.3 Circuito de Conexión del PCF8591 con el PIC16F84A.

Para que el PCF8591 funcione correctamente es necesario realizar las conexiones que se muestran en la Figura 4.7. En los pines 1-4 se conectan las señales de entrada, solo se utiliza el pin 1. Los pines 5-7 se conectan a 5volts para determinar la dirección de control que en binario seria 111. Los pines 8, 12 y 13 se conectan a tierra. El pin 16 se conecta a 5volts y a un capacitor C6 conectado a tierra. El pin 11 no se conecta ya que no se necesita un oscilador exterior. En el pin 14 se hace un arreglo de 3 resistencias en serie (R4, R5 y R6) quedando la resistencia variable en el centro, para que se pueda ajustar un valor de 2.56volts, el cual se encarga de que la conversión sea con una resolución de 10mV.

Figura 4.7. Conexión del PCF8591 con el PIC16F84A.

Los pines 9 y 10 se conectan al PIC16F84A en RA4 y RA3, para realizar la comunicación utilizando el protocolo I2C, el cual consta de dos líneas SDA y SCL conectadas a 5volts mediante una resistencia de 4.5K. La línea SDA es la que se encarga de transmitir los datos ya sean de escritura o de lectura y la línea SCL es para el reloj, en la cual se utilizan 10ms para escribir un dato y 5ms para leerlo.