T E S I S

Que para obtener el grado de:

DOCTOR EN CIENCIAS EN INGENIERÍA MECÁNICA

Presenta:

M. en C. Rafael Carrera Espinoza

D I R E C T O R E S:

Dr. José Martínez Trinidad.

Dr. Ulises Figueroa López.

México, D.F., Enero 2014

“DESARROLLO E IMPLEMENTACIÓN

DE UNA

FORMULACIÓN CON BASE AL POTENCIAL DE

BORO, PARA EL PROCESO DE BORURIZACIÓN

Dedicatorias

Dedico este trabajo a mi amada esposa Pily que me ha apoyado

incondicionalmente durante todo el tiempo invertido en este proyecto.

A mis amados hijos Rafis y Elihú, quienes me han enseñado el significado

del amor entre padres e hijos.

A la memoria de mis padres Rosita e Ignacio quienes me enseñaron a ser un

hombre de bien.

A mis segundos padres Felipe y Amada quienes me han apoyado mucho.

A mis queridos hermanos y sobrinos

Rosy

Susy

Gaby

Rasalinda

Nallely

Yair

Joselyn

Valeria

Agradecimientos

A mi esposa Pily por su apoyo y comprensión, gracias mi amor.

A mis hijos Rafis y Elihú por su amor, paciencia y comprensión.

A mis hermanos y sobrinos Rosy, Susy, Gaby, Javy, David, Rosalinda,

Nallely, Yair, Jocelyn, Valeria y Erick.

A mis segundos padres Felipe y Amada por su gran apoyo.

A mis directores de tesis, Dr. José Martínez Trinidad y Dr. Ulises Figueroa

López por su amistad y apoyo incondicional en la realización del presente

trabajo, gracias

Al Comité de tesis, Dr. Iván Enrique Campos Silva por su confianza,

motivación y atinados comentarios los cuales enriquecieron el presente

trabajo de investigación, Dr. Alexander Balankin, Dr. Ezequiel Alberto

Gallardo Hernández por su amistad y recomendaciones en el área de

tribología y Dr. German Anibal Rodríguez Castro. A todos ellos gracias por

su apoyo e interés en el presente proyecto.

A los buenos amigos del IPN, Enrique Hernández, Jaime Hernández, Ofelia

Herrera, José Luís Nava, Enrique Flores, Ivvone Mejía, Mónica Tapia,

Carmen Muñoz, Juan Carlos Rivera, Alfonso Meneses, German Anibal,

Israel Arzate, Juan Méndez, Abraham, Jesús Valentín, David Bravo,

Claudio López, Fernando y Max.

Al Instituto Politécnico Nacional, a la Escuela Superior de Ingeniería

Mecánica y Eléctrica, especialmente a la Sección de Estudios de Posgrado e

Investigación por permitirme desarrollar mis estudios de doctorado. Al

Concejo Nacional de Ciencia y Tecnología por el apoyo económico durante

mis estudios de doctorado, Al Instituto Tecnológico Superior de poza Rica y

al PROMEP, por el apoyo brindado durante mis estudios de doctorado.

Al Centro de Nanociencias y Micro y Nanotecnología

AL Grupo Ingeniería de Superficies.

Al Dr. Orlando Susarrey Huerta por su orientación y atinados comentarios.

Al Ing. José Antonio García Macedo por su apoyo en el uso de equipo del

laboratorio de materiales del I.T.E.S.M

–

C.E.M.

A Alfredo Torres por su apoyo en laboratorio del GIS.

A todo el equipo de trabajo de la SEPI ESIME Zacatenco.

Índice

Índice i

Lista de figuras v

Lista de tablas xvi

Resumen xviii

Abstract xx

Introducción xxi

Antecedentes xxiv

Objetivo General xxvi

Objetivos particulares xxvi

Justificación xxvii

Metodología Experimental xxix

Capítulo I. Estado del arte. 1

1.1 Generalidades y técnicas del tratamiento termoquímico de borurización 2

1.2 Borurización en polvo e Influencia del B4C, KBF4 y SiC, en las mezclas borurantes 4

1.2.1 Mezclas borurantes comerciales. 11

1.2.2 Mezcla borurante nacional MGIS. 11

1.3 Características de las capas boruradas, su morfología, propiedades fisicoquímicas y

mecánicas. 13

1.3.1 Morfología de las capas boruradas 14

1.3.2 Propiedades fisicoquímicas y mecánicas de los boruros de hierro. 15

1.4 Influencia de los elementos de aleación en el crecimiento de los boruros. 16

1.5 Aleaciones ferrosas susceptibles al proceso de borurización y algunas aplicaciones de

los aceros borurados. 19

1.6 Referencias bibliográficas. 21

Capítulo II. Cinética de crecimiento y caracterización fisicoquímica de los boruros de hierro en la superficie de un acero AISI 1018. en base al potencial de boro de una mezcla nacional.

23

2.2 Modelo de difusión 27 2.2.1 Modelo de difusión para el crecimiento de las capas (FeB + Fe2B) sin

considerar la capa FeB. 27

2.2.2 Modelo de difusión para el crecimiento de la capa FeB. 32

2.3 Desarrollo experimental 37

2.3.1 Condiciones de tiempo, temperatura y potencial de boro, para el

proceso de borurización en caja. 37

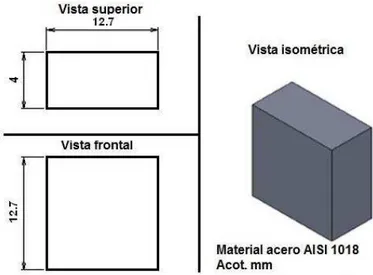

2.3.2 Selección del material 37

2.3.3 Geometría de las probetas 38

2.3.4 Tratamiento termoquímico de borurización en caja empleando la mezcla

borurante nacional. 39

2.3.5 Caracterización física del acero endurecido 44

2.3.6 Medición de espesores de capa 44

2.3.7 Microscopia Electrónica de Barrido (MEB) 46

2.3.8 Espectroscopia de rayos X por dispersión de energía (ERXDE) 47

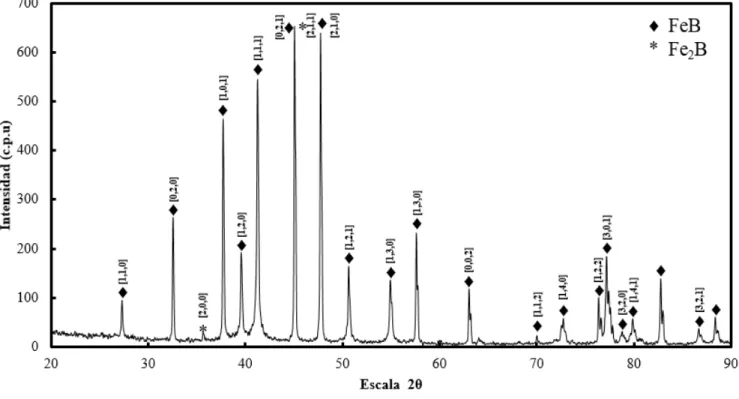

2.3.9 Difracción de rayos X (DRX) 48

2.4 Resultados y discusiones 52

2.4.1 Micrografías mediante MO de las capas FeB y Fe2B, obtenidas sobre un acero

AISI 1018. 52

2.4.2 Micrografías de las capas mediante MEB, formadas en un acero AISI 1018,

empleando una mezcla borurante nacional. 54

2.4.3 Espectros de energía de dispersión de las capas FeB y Fe2B. 54

2.4.4 Difractograma de rayos X sobre el acero AISI 1018 borurado

empleando una mezcla nacional. 58

2.4.5 Espesores de capa FeB y total (FeB/Fe2B). 59

2.4.6 Estimación del coeficiente de difusión de las fases FeB y Fe2B. 63

2.4.7 Estimación de la cantidad de peso en boro aportado por la mezcla borurante y en las capas FeB y Fe2B.

64

2.5 Conclusiones. 66

2.6 Referencias bibliográficas. 67

Capítulo III. Caracterización mecánica de las capas boruradas formadas en un acero

AISI 1018: Microdureza Vickers y Desgaste Reciprocante Lineal. 73

3.2 Microdureza Vickers (HV, por sus siglas en inglés) 80

3.3 Coeficiente de fricción de las capas de boruro de hierro 81

3.3.1 Rectificación de las muestras boruradas y no boruradas previo a los ensayos

de desgaste reciprocante. 81

3.3.2 Estimación de la rugosidad superficial de las muestras boruradas y no

boruradas previo a los ensayos de desgaste reciprocante. 82

3.3.3 Ensayos preliminares de desgaste reciprocante en condición de prueba en seco

sobre muestras boruradas y no boruradas. 84

3.3.4 Estimación del coeficiente de fricción de las muestras de acero AISI 1018

boruradas y no boruradas. 88

3.4 Tasa de desgaste de las capas de boruro de hierro. 94

3.5 Marcas de desgaste generadas en la superficie de la bola de Al2O3 posterior a las

pruebas de desgaste reciprocante lineal. 100

3.6 Huellas de desgaste generadas en la superficie de las muestras de acero AISI 1018

boruradas y no boruradas. 102

3.7 Resultados y discusiones 107

3.7.1 Perfiles de microdureza Vickers desde las capas de boruros de hierro

formadas en un acero AISI 1018 hasta el substrato. 107

3.7.2 Valores de coeficiente de fricción de las muestras de acero AISI 1018

boruradas y no boruradas. 109

3.7.3 Valores de tasa de desgaste de las capas de boruro de hierro. 112

3.7.4 Micrografías mediante MO de las marcas de desgaste generadas en la superficie de la bola de Al2O3 posterior a las pruebas de desgaste reciprocante

lineal.

117

3.7.5 Micrografías mediante MEB de las huellas de desgaste generadas en la

superficie de las muestras de acero AISI 1018 boruradas y no boruradas. 119

3.8 Conclusiones. 125

3.9 Referencias bibliográficas. 131

Conclusiones generales y perspectivas de trabajo. 134

Publicaciones, Patentes y Distinciones 138

Anexo A 146

Anexo B 151

Anexo C 153

Anexo E 164

Anexo F 169

Lista de figuras

Figura 1.1 Diagrama de fases del sistema binario Fe-B (Massalski, 1990, Okamoto, 2004). 13

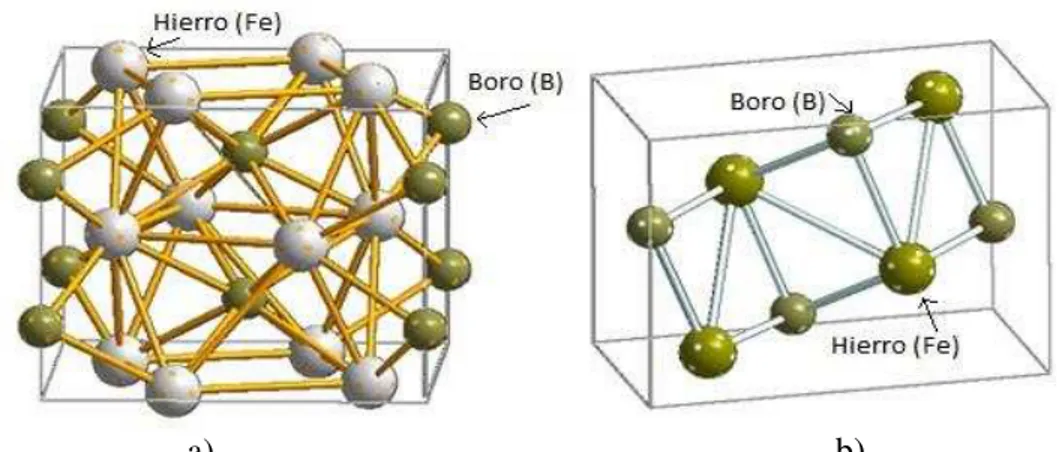

Figura 1.2 Representación esquemática de las celdas unitarias de los boruros de hierro a) tipo Fe2B, b) tipo FeB.

14

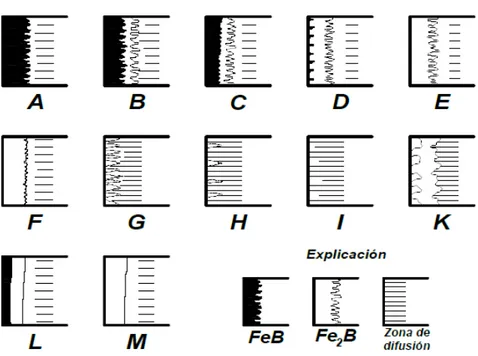

Figura 1.3 Tipos de capas boruradas, que se pueden obtener dependiendo del substrato empleado, potencial de boro, tiempo y temperatura de tratamiento (Matuschka, 1980).

15

Figura 1.4 Efectos de los elementos de aleación en las morfologías de las capas boruradas, sobre diferentes aceros borurados. a) Hierro gris, b) Acero H13, c) Acero AISI 1018, d) Acero AISI 1045, e) Acero AISI 304 y f) Acero AISI 316 (Cortesía: Dr. Iván Enrique Campos Silva, profesor Investigador del IPN SEPI-ESIME Zacatenco).

18

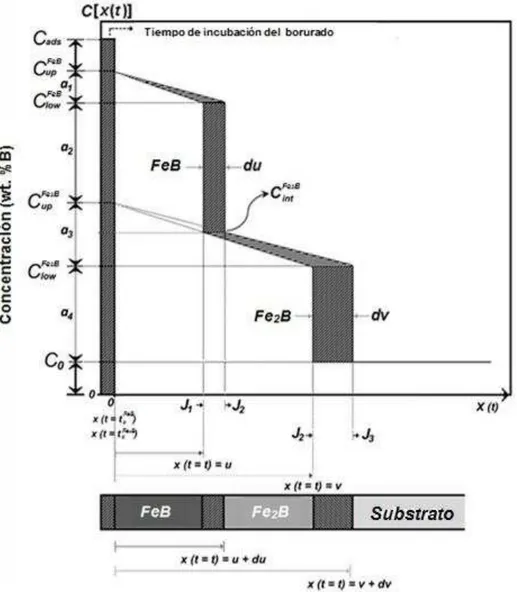

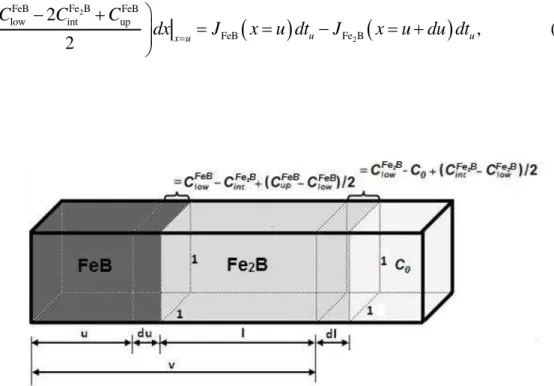

Figura 2.1 Representación esquemática de los perfiles de concentración de boro en las capas FeB y Fe2B.

28

Figura 2.2 Representación esquemática de los valores Fe B2 2

p w

Fe B u y lo

C C obtenidos del diagrama

de fase Fe-B para un rango de temperaturas.

29

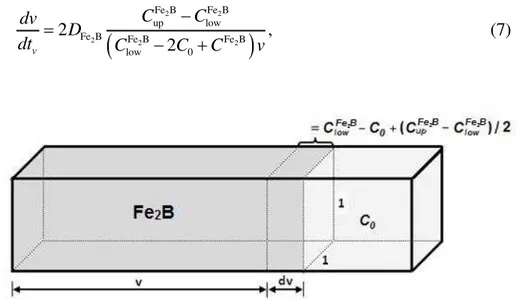

Figura 2.3 Representación esquemática de la ecuación de balance de masa en la interfase Fe2B/substrato.

31

Figura 2.4 Representación esquemática de los valores FeB

up o F w eB l y

C C obtenidos del diagrama

de fase Fe-B para un rango de temperaturas.

33

Figura 2.5 Representación esquemática de las ecuaciones de balance de masa en las interfases FeB/ Fe2B y Fe2B/substrato.

34

Figura 2.6 Representación esquemática de las geometrías de las probetas. 39

Figura 2.7 Representación esquemática de la colocación de las muestras dentro del multicontenedor.

40

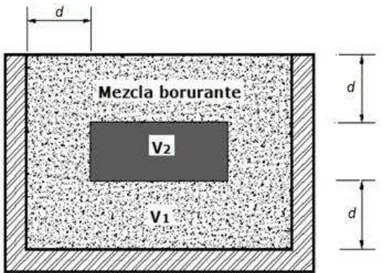

Figura 2.8 Representación esquemática del volumen de la mezcla borurante (V1) durante el

proceso termoquímico, el volumen de la muestra está representado por (V2).

41

Figura 2.9 a) Muestras del acero a tratar, b) mezcla borurante, c) multicontenedor, d) colocación de las muestras con los diferentes potenciales de boro, e) multicontenedor con las muestras listo para tratamiento, f) mufla Lindberg, g) extracción de probetas posterior al tratamiento, h) máquina para montar en baquelita, i) probeta montada en baquelita, j) desbastador, k) máquina pulidora, l) microscopio óptico metalográfico marca Olympus modelo GX51, m) micrografía de un acero AISI 1018 borurado con mezcla de bajo potencial a 1223 K-6h muestra la presencia de una sola fase (Fe2B) y n) micrografía de un acero AISI

1018 borurado con la mezcla de alto potencial a 1273 K-6h se observan las fases (FeB y Fe2B).

Figura 2.10 Medición de la capa de boruros de hierro (FeB y FeB/Fe2B), formadas en un

acero AISI 1018 endurecido con una mezcla nacional (MGIS) 1273 K-6h. 46

Figura 2.11 Microscopio Electrónico de Barrido de presión variable marca JEOL modelo JSM-6360LV.

47

Figura 2.12 Difracción de los rayos X en los planos cristalinos de un sólido. 49

Figura 2.13 Difractómetro marca PANalytical, modelo X’PER PRO MRD del CNMN 51

Figura 2.14 Serie de micrografías obtenidas mediante MO, de un acero AISI 1018 endurecido con una mezcla nacional (MGIS) a 1273 K - 6h. Espesor de polvo; a) 5 mm, b) 10 mm, c) 15 mm, d) 20 mm, e) 25 mm Y f) 30 mm.

53

Figura 2.15 Serie de micrografías obtenidas mediante MEB, de un acero AISI 1018 endurecido con una mezcla nacional (MGIS) a 1273 K - 6h. Espesor de polvo; a) 5 mm, b) 10 mm, c) 15 mm, d) 20 mm, e) 25 mm Y f) 30 mm.

55

Figura 2.16 Técnica de ERXDE realizado a una muestra de acero AISI 1018 borurada con 5

mm de espesor de mezcla MGIS a 1273 K - 6h. a) Micrografía y Espectros en cada una de las fases (FeB y Fe2B), b) y c) Mapas de la distribución y proporción

relativa de los elementos definidos previamente sobre el área escaneada de FeB y Fe2B, respectivamente.

57

Figura 2.17 Patrón de DRX del acero AISI 1018 borurado a 1273K con 6h de exposición 58

Figura 2.18 Evolución del crecimiento de la capa FeB en función del espesor de polvo. 60

Figura 3.1 Cuerpo estacionario 75

Figura 3.2 Adhesión durante el deslizamiento de dos superficies en contacto. 77

Figura 3.3 Deformación durante el deslizamiento de dos superficies en contacto. 77

Figura 3.4 Indentador piramidal de diamante tipo Vickers y huella de indentación. 80

Figura 3.5 a) Máquina de desbaste marca PRESI modelo MECAPOL 220 S, b) Máquina pulidora marca PRESI modelo MECAPOL P230; estos equipos fueron utilizados para el proceso de rectificación y pulido de las muestras de acero AISI 1018 boruradas y no boruradas.

82

Figura 3.6 a) Perfilómetro con el que se realizaron las mediciones de rugosidad a las muestras de acero AISI 1018 boruradas y no boruradas, b) acercamiento de la muestra de acero AISI 1018 a la que se midió su rugosidad.

83

Figura 3.7 Huella de desgaste que se genera por el deslizamiento lineal de la bola. 85

Figura 3.8 Vista esquemática de una prueba de desgaste reciprocante. 85

Figura 3.9 Gráfica de Creep (Bayer G. 1994, Gallardo Hernández E. A. 2008). 86

Figura 3.10 a) Tribómetro con el que se realizaron las pruebas de desgaste reciprocante, b) acercamiento de la muestra de acero AISI 1018 y la bola de Al2O3 sobre la

muestra.

Figura 3.11 a) Muestra de acero AISI 1018 borurada y bola de Al2O3, b) muestra de acero

AISI 1018 no borurada y bola de Al2O3, después de la prueba de desgaste

reciprocante bajo condición en seco.

89

Figura 3.12 Metodología para realizar las pruebas de desgaste reciprocante de las muestras de acero AISI 1018 boruradas y no boruradas, con aceite automotriz sintético 10W-40 como lubricante.

90

Figura 3.13 Gráficas de coeficiente de fricción contra distancia de deslizamiento a), b) y c) corresponden a las longitudes de deslizamiento de 81m, 108m y 135m, respectivamente de las pruebas de desgaste sobre una muestra de acero AISI 1018 no borurada; las gráficas d), e) y f) corresponden a una muestra borurada con 5mm de espesor de polvo, y longitudes de deslizamiento de 81m, 108m y 135m, respectivamente, ambos casos en condición de prueba en seco.

91

Figura 3.14 Gráficas de coeficiente de fricción contra distancia de deslizamiento a), b) y c) corresponden a las longitudes de deslizamiento de 81m, 108m y 135m, respectivamente de las pruebas de desgaste sobre una muestra de acero AISI 1018 no borurada; las gráficas d), e) y f) corresponden a una muestra borurada con 5mm de espesor de polvo, y longitudes de deslizamiento de 81m, 108m y 135m, respectivamente, ambos casos en condición de prueba lubricada.

92

Figura 3.15 Ejemplo de una gráfica de la huella de desgaste obtenida directamente del

software DEKTAK 32, sobre una muestra de acero AISI 1010 no borurada. 94

Figura 3.16 Gráficas de profundidad de la huella de desgaste contra ancho de la huella de desgaste a), b) y c) corresponden a las longitudes de deslizamiento de 81m, 108m y 135m, respectivamente de las pruebas de desgaste sobre una muestra de acero AISI 1018 no borurada; las gráficas d), e) y f) corresponden a una muestra borurada con 5 mm de espesor de polvo, ambos casos bajo condición de prueba en seco.

95

Figura 3.17 Gráficas de profundidad de la huella de desgaste contra ancho de la huella de desgaste a), b) y c) corresponden a las longitudes de deslizamiento de 81m, 108m y 135m respectivamente de las pruebas de desgaste sobre una muestra de acero AISI 1018 no borurada; las gráficas d), e) y f) corresponden a una muestra borurada con 5 mm de espesor de polvo, ambos casos en condición de prueba lubricada.

96

Figura 3.18 Gráficas de tasa de desgaste x10-6 [mm3/(N*m)] contra distancia de

deslizamiento (m): a) deslizamiento en seco, b) deslizamiento lubricado. 99

Figura 3.19 Microscopio óptico marca Leica, modelo DM750M, con el cual se realizó la toma de micrografías de las marcas de desgaste generadas sobre las bolas de Al2O3.

100

Figura 2.20 Micrografías de las marcas de desgaste generadas en las bolas de Al2O3, por las

pruebas de desgaste reciprocante sobre una muestra de acero AISI 1018 no borurada, a) condición en seco y b) condición lubricada.

Figura 3.21 Micrografías de las marcas de desgaste generadas en la bola de Al2O3, por las

pruebas de desgaste reciprocante sobre una muestra de acero AISI 1018 borurada, a) condición en seco y b) condición lubricada.

101

Figura 3.22 Microscopio electrónico de barrido marca HITACHI, modelo Tabletop

Microscope TM-1000, con el cual se realizó la toma de micrografías para identificar a detalle los mecanismos de desgaste presentes en las pistas de desgaste generadas sobre de las muestras de acero AISI 1018 boruradas y no boruradas.

102

Figura 3.23 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 no borurada, las micrografías a), b) y c) corresponden a una magnificación de 300x, d), e) y f) corresponden a una magnificación de 800x, g), h) e i) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 81m bajo condición de prueba en seco.

103

Figura 3.24 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada, las micrografías a), b) y c) corresponden a una magnificación de 800x, d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 81m bajo condición de prueba en seco.

104

Figura 3.25 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 no borurada, las micrografías a), b) y c) corresponden a una magnificación de 300x, d), e) y f) corresponden a una magnificación de 800x, g), h) e i) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 81m en condición de prueba lubricada.

105

Figura 3.26 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada, las micrografías a), b) y c) corresponden a una magnificación de 800x, d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 81m en condición de prueba lubricada.

106

Figura 3.27 Perfiles de dureza en la sección transversal a carga constante (100gr) en un acero AISI 1018 borurado a una temperatura de 1273 K con 6h de exposición y diferentes espesores de mezcla borurante los cuales son: a) 5mm, b) 10mm, c) 15mm, d) 20mm, e) 25mm y f) 30mm respectivamente.

108

Figura 3.28 Gráfica de microdurezas contra distancia desde la superficie al substrato, carga

constante aplicada 100g (0.98N). 109

Figura 3.29 Gráficas de COF, obtenidas del ensayo de desgaste reciprocante lineal bajo condiciones de prueba en seco y lubricada; “a” y “b” corresponden al COF de una probeta de acero AISI 1018 borurada y no borurada, respectivamente, ambos casos bajo condición de prueba en seco; “c” y “d” corresponden al COF de una probeta de acero AISI 1018 borurada y no borurada, respectivamente, ambos casos bajo condición de prueba lubricada.

Figura 3.30 Gráficas de profundidad de la huella de desgaste contra ancho de la huella de desgaste, a) corresponde a una longitud de deslizamiento de 108m de la prueba de desgaste sobre una muestra de acero AISI 1018 no borurada, la gráfica b) corresponde a una muestra borurada con 5 mm de espesor de polvo y 108m de longitud de deslizamiento, ambos casos en condición de prueba en seco.

113

Figura 3.31 Gráficas de profundidad de la huella de desgaste contra ancho de la huella de desgaste, a) corresponde a una longitud de deslizamiento de 135m de la prueba de desgaste sobre una muestra de acero AISI 1018 no borurada, la gráfica b) corresponde a una muestra borurada con 5 mm de espesor de polvo y 135m de longitud de deslizamiento, ambos casos en condición de prueba lubricada.

114

Figura 3.32 Micrografías de las marcas de desgaste generadas en las bolas de Al2O3, por las pruebas de desgaste reciprocante, a) sobre una muestra de acero AISI 1018 no borurada y b) sobre una muestra de acero AISI 1018 borurada, ambos casos en condición seca, c) sobre una muestra de acero AISI 1018 no borurada y d) sobre una muestra de acero AISI 1018 borurada, ambos casos en condición de prueba lubricada.

118

Figura 3.33 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 no borurada, las micrografías a), b) y c) corresponden a una magnificación de 300x, d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 81m, bajo condición de prueba en seco.

120

Figura 3.34 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 no borurada, las micrografías a), b) y c) corresponden a una magnificación de 300x, d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 81m en condición de prueba lubricada.

121

Figura 3.35 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada, las micrografías a), b) y c) corresponden a una magnificación de 800x, d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 81m bajo condición de prueba en seco.

122

Figura 3.36 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada, las micrografías a), b) y c) corresponden a una magnificación de 800x, d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 81m en condición de prueba lubricada.

123

Figura A1 a) Técnica de ERXDE realizado a una muestra de acero AISI 1018 borurada con

10 mm de espesor de mezcla borurante de alto potencial a 1273 K - 6h. a) Micrografía y espectros en cada una de las fases (FeB y Fe2B); b) y c) Mapas de

la distribución y proporción relativa de los elementos definidos previamente sobre el área escaneada de FeB y Fe B respectivamente.

Figura A2 a) Técnica de ERXDE realizado a una muestra de acero AISI 1018 borurada con 15 mm de espesor de mezcla borurante de alto potencial a 1273 K-6h. a) Micrografía y espectros en cada una de las fases (FeB y Fe2B); b) y c) Mapas de

la distribución y proporción relativa de los elementos definidos previamente sobre el área escaneada de FeB y Fe2B respectivamente.

147

Figura A3 a) Técnica de ERXDE realizado a una muestra de acero AISI 1018 borurada con

20 mm de espesor de mezcla borurante de alto potencial a 1273 K-6h. a) Micrografía y espectros en cada una de las fases (FeB y Fe2B); b) y c) Mapas de

la distribución y proporción relativa de los elementos definidos previamente sobre el área escaneada de FeB y Fe2B respectivamente.

148

Figura A4 a) Técnica de ERXDE realizado a una muestra de acero AISI 1018 borurada con

25 mm de espesor de mezcla borurante de alto potencial a 1273 K-6h. a) Micrografía y espectros en cada una de las fases (FeB y Fe2B); b) y c) Mapas de

la distribución y proporción relativa de los elementos definidos previamente sobre el área escaneada de FeB y Fe2B respectivamente.

149

Figura A5 a) Técnica de ERXDE realizado a una muestra de acero AISI 1018 borurada con

30 mm de espesor de mezcla borurante de alto potencial a 1273 K-6h. a) Micrografía y espectros en cada una de las fases (FeB y Fe2B); b) y c) Mapas de

la distribución y proporción relativa de los elementos definidos previamente sobre el área escaneada de FeB y Fe2B respectivamente.

150

Figura B1 Gráficas de coeficiente de fricción contra distancia de deslizamiento a), b) y c) corresponden a las distancias de deslizamiento de 81m, 108m y 135m respectivamente, de las pruebas de desgaste sobre una muestra de acero AISI 1018 borurada con 20mm de espesor de polvo; las gráficas d), e) y f) corresponden a una muestra borurada con 30mm de espesor de polvo, y distancias de deslizamiento de 81m, 108m y 135m respectivamente, ambos casos bajo condición de prueba en seco.

151

Figura B2 Gráficas de coeficiente de fricción contra distancia de deslizamiento a), b) y c) corresponden a las distancias de deslizamiento de 81m, 108m y 135m respectivamente, de las pruebas de desgaste sobre una muestra de acero AISI 1018 borurada con 20mm de espesor de polvo; las gráficas d), e) y f) corresponden a una muestra borurada con 30mm de espesor de polvo, y distancias de deslizamiento de 81m, 108m y 135m respectivamente, ambos casos en condición de prueba lubricada.

152

Figura C1 Gráficas de profundidad de la huella de desgaste contra ancho de la huella de desgaste a), b) y c) corresponden a las distancias de deslizamiento de 81m, 108m y 135m respectivamente, de las pruebas de desgaste sobre una muestra de acero AISI 1018 no borurada; las gráficas d), e) y f) corresponden a una muestra borurada con 5 mm de espesor de polvo, ambos casos bajo condición de prueba en seco y a una segunda medición.

Figura C2 Gráficas de profundidad de la huella de desgaste contra ancho de la huella de desgaste a), b) y c) corresponden a las distancias de deslizamiento de 81m, 108m y 135m respectivamente, de las pruebas de desgaste sobre una muestra de acero AISI 1018 no borurada; las gráficas d), e) y f) corresponden a una muestra borurada con 5 mm de espesor de polvo, ambos casos bajo condición de prueba en seco y a una tercera medición.

154

Figura C3 Gráficas de profundidad de la huella de desgaste contra ancho de la huella de desgaste a), b) y c) corresponden a las distancias de deslizamiento de 81m, 108m y 135m respectivamente, de las pruebas de desgaste sobre una muestra de acero AISI 1018 borurada con 20 mm de espesor de polvo; las gráficas d), e) y f) corresponden a una muestra borurada con 30 mm de espesor de polvo, ambos casos bajo condición de prueba en seco y a una primera medición.

155

Figura C4 Gráficas de profundidad de la huella de desgaste contra ancho de la huella de desgaste a), b) y c) corresponden a las distancias de deslizamiento de 81m, 108m y 135m respectivamente, de las pruebas de desgaste sobre una muestra de acero AISI 1018 borurada con 20 mm de espesor de polvo; las gráficas d), e) y f) corresponden a una muestra borurada con 30 mm de espesor de polvo, ambos casos bajo condición de prueba en seco y a una segunda medición.

156

Figura C5 Gráficas de profundidad de la huella de desgaste contra ancho de la huella de desgaste a), b) y c) corresponden a las distancias de deslizamiento de 81m, 108m y 135m respectivamente de las pruebas de desgaste sobre una muestra de acero AISI 1018 borurada con 20 mm de espesor de polvo; las gráficas d), e) y f) corresponden a una muestra borurada con 30 mm de espesor de polvo, ambos casos bajo condición de prueba en seco y a una tercera medición.

157

Figura C6 Gráficas de profundidad de la huella de desgaste contra ancho de la huella de desgaste a), b) y c) corresponden a las longitudes de deslizamiento de 81m, 108m y 135m respectivamente, de las pruebas de desgaste sobre una muestra de acero AISI 1018 no borurada; las gráficas d), e) y f) corresponden a una muestra borurada con 5 mm de espesor de polvo, ambos casos en condición de prueba húmeda y a una segunda medición.

158

Figura C7 Gráficas de profundidad de la huella de desgaste contra ancho de la huella de desgaste a), b) y c) corresponden a las longitudes de deslizamiento de 81m, 108m y 135m respectivamente, de las pruebas de desgaste sobre una muestra de acero AISI 1018 no borurada; las gráficas d), e) y f) corresponden a una muestra borurada con 5 mm de espesor de polvo, ambos casos en condición de prueba húmeda y a una tercera medición.

159

Figura C8 Gráficas de profundidad de la huella de desgaste contra ancho de la huella de desgaste a), b) y c) corresponden a las longitudes de deslizamiento de 81m, 108m y 135m respectivamente, de las pruebas de desgaste sobre otra muestra de acero AISI 1018 no borurada, y a la primera medición sobre la huella; las gráficas d), e) y f) corresponden a la misma muestra pero a una segunda medición, ambos casos

en condición de prueba lubricada.

Figura C9 Gráficas de profundidad de la huella de desgaste contra ancho de la huella de desgaste a), b) y c) corresponden a las longitudes de deslizamiento de 81m, 108m y 135m respectivamente, de las pruebas de desgaste sobre otra muestra de acero AISI 1018 no borurada, y a la tercera medición sobre la huella, en condición de prueba lubricada.

161

Figura D1 Micrografías de las marcas de desgaste generadas en las bolas de Al2O3, a), b) y

c) corresponden a las distancias de deslizamiento de 81m, 108m y 135m, sobre una muestra de acero AISI 1018 no borurada bajo condición de prueba en seco; d), e) y f) corresponden a una muestra de acero AISI 1018 borurada con 20mm de espesor de polvo, bajo las mismas condiciones de prueba.

162

Figura D2 Micrografías de las marcas de desgaste generadas en las bolas de Al2O3; a), b) y

c) corresponden a las distancias de deslizamiento de 81m, 108m y 135m, sobre una muestra de acero AISI 1018 borurada con 20mm de espesor de polvo; d), e) y f) corresponden a una muestra de acero AISI 1018 borurada con 30mm de espesor de polvo, a las mismas distancias de deslizamiento, ambos casos bajo condición de prueba lubricada.

163

Figura E1 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 no borurada, las micrografías a), b) y c) corresponden a una magnificación de 300x; d), e) y f) corresponden a una magnificación de 800x; g), h) e i) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 108m bajo condición de prueba en seco.

164

Figura E2 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 no borurada, las micrografías a), b) y c) corresponden a una magnificación de 300x; d), e) y f) corresponden a una magnificación de 800x; g), h) e i) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 135m bajo condición de prueba en seco.

165

Figura E3 Micrografías de MEB de la huella de desgaste generada sobre una segunda muestra de acero AISI 1018 no borurada, las micrografías a), b) y c) corresponden a una magnificación de 300x; d), e) y f) corresponden a una magnificación de 800x; g), h) e i) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 81m bajo condición de prueba en seco.

166

Figura E4 Micrografías de MEB de la huella de desgaste generada sobre una segunda muestra de acero AISI 1018 no borurada, las micrografías a), b) y c) corresponden a una magnificación de 300x; d), e) y f) corresponden a una magnificación de 800x; g), h) e i) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 108m bajo condición de prueba en seco.

Figura E5 Micrografías de MEB de la huella de desgaste generada sobre una segunda muestra de acero AISI 1018 no borurada, las micrografías a), b) y c) corresponden a una magnificación de 300x; d), e) y f) corresponden a una magnificación de 800x; g), h) e i) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 135m bajo condición de prueba en seco.

168

Figura F1 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada con un espesor de polvo de 5mm, las micrografías a), b) y c) corresponden a una magnificación de 800x; d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 108m bajo condición de prueba en seco.

169

Figura F2 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada con un espesor de polvo de 5mm, las micrografías a), b) y c) corresponden a una magnificación de 800x; d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 135m bajo condición de prueba en seco.

170

Figura F3 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada con un espesor de polvo de 20mm, las micrografías a), b) y c) corresponden a una magnificación de 800x; d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 81m bajo condición de prueba en seco.

171

Figura F4 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada con un espesor de polvo de 20mm, las micrografías a), b) y c) corresponden a una magnificación de 800x; d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 108m bajo condición de prueba en seco.

172

Figura F5 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada con un espesor de polvo de 20mm, las micrografías a), b) y c) corresponden a una magnificación de 800x; d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 135m bajo condición de prueba en seco.

173

Figura F6 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada con un espesor de polvo de 20mm, las micrografías a), b) y c) corresponden a una magnificación de 800x; d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 189m bajo condición de prueba en seco.

174

Figura F7 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada con un espesor de polvo de 30mm, las micrografías a), b) y c) corresponden a una magnificación de 800x; d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 81m bajo condición de prueba en seco.

Figura F8 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada con un espesor de polvo de 30mm, las micrografías a), b) y c) corresponden a una magnificación de 800x; d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 108m bajo condición de prueba en seco.

176

Figura F9 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada con un espesor de polvo de 30mm, las micrografías a), b) y c) corresponden a una magnificación de 800x; d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 135m bajo condición de prueba en seco.

177

Figura F10 Micrografías de MEB de la huella de desgaste generada sobre la primera muestra de acero AISI 1018 no borurada, las micrografías a), b) y c) corresponden a una magnificación de 300x; d), e) y f) corresponden a una magnificación de 800x; g), h) e i) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 108m bajo condición de prueba lubricada.

178

Figura F11 Micrografías de MEB de la huella de desgaste generada sobre la primera muestra de acero AISI 1018 no borurada, las micrografías a), b) y c) corresponden a una magnificación de 300x; d), e) y f) corresponden a una magnificación de 800x; g), h) e i) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 135m bajo condición de prueba lubricada.

179

Figura F12 Micrografías de MEB de la huella de desgaste generada sobre una segunda muestra de acero AISI 1018 no borurada, las micrografías a), b) y c) corresponden a una magnificación de 300x; d), e) y f) corresponden a una magnificación de 800x; g), h) e i) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 81m bajo condición de prueba lubricada.

180

Figura F13 Micrografías de MEB de la huella de desgaste generada sobre una segunda muestra de acero AISI 1018 no borurada, las micrografías a), b) y c) corresponden a una magnificación de 300x; d), e) y f) corresponden a una magnificación de 800x; g), h) e i) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 108m bajo condición de prueba lubricada.

181

Figura F14 Micrografías de MEB de la huella de desgaste generada sobre una segunda muestra de acero AISI 1018 no borurada, las micrografías a), b) y c) corresponden a una magnificación de 300x; d), e) y f) corresponden a una magnificación de 800x; g), h) e i) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 135m bajo condición de prueba lubricada.

182

Figura F15 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada con un espesor de polvo de 5mm, las micrografías a), b) y c) corresponden a una magnificación de 800x; d), e) y f) corresponden a una

magnificación de 2000x, la distancia de deslizamiento de la bola fue de 108m bajo condición de prueba lubricada.

Figura F16 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada con un espesor de polvo de 5mm, las micrografías a), b) y c) corresponden a una magnificación de 800x; d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 135m bajo condición de prueba lubricada.

184

Figura F17 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada con un espesor de polvo de 20mm, las micrografías a), b) y c) corresponden a una magnificación de 800x; d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 81m bajo condición de prueba lubricada.

185

Figura F18 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada con un espesor de polvo de 20mm, las micrografías a), b) y c) corresponden a una magnificación de 800x; d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 108m bajo condición de prueba lubricada.

186

Figura F19 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada con un espesor de polvo de 20mm, las micrografías a), b) y c) corresponden a una magnificación de 800x; d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 135m bajo condición de prueba lubricada.

187

Figura F20 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada con un espesor de polvo de 30mm, las micrografías a), b) y c) corresponden a una magnificación de 800x; d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 81m bajo condición de prueba lubricada.

188

Figura F21 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada con un espesor de polvo de 30mm, las micrografías a), b) y c) corresponden a una magnificación de 800x; d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 108m bajo condición de prueba lubricada.

189

Figura F22 Micrografías de MEB de la huella de desgaste generada sobre una muestra de acero AISI 1018 borurada con un espesor de polvo de 30mm, las micrografías a), b) y c) corresponden a una magnificación de 800x; d), e) y f) corresponden a una magnificación de 2000x, la distancia de deslizamiento de la bola fue de 135m bajo condición de prueba lubricada.

Lista de tablas

Tabla 1. Agentes borurantes EKABOR™. xxii

Tabla 2. Mezcla borurante nacional. xxii

Tabla 3. Análisis químico según Norma Nacional NMX B-301 (% másico): xxiii

Tabla 4. Mezclas empleadas por Martini y cols., 2004. xxiv

Tabla 1.1 Agentes borurantes y su composición empleados en diferente procesos que tratan con reacciones químicas (Matuschka, 1980).

3

Tabla 1.2 Propiedades de los agentes borurantes en estado sólido. 4

Tabla 1.3 Propiedades químicas y mecánicas de los boruros de hierro. 16

Tabla 1.4 Aplicaciones industriales de diferentes aceros borurados. 20

Tabla 2.1 Propiedades mecánicas y físicas del acero AISI 1018. 38

Tabla 2.2 Porcentajes másico y atómico, de los elementos presentes en los espectros realizados sobre las fases de la capa de boruros de hierro sobre el acero AISI 1018, a) FeB y b) Fe2B.

56

Tabla 2.3 Valores de espesores de capa FeB y total formadas en la superficie del acero

AISI 1018. 59

Tabla 2.4 Valores de la constante de crecimiento de la capa FeB y Fe2B, obtenidos para

los diferentes espesores de polvo. 61

Tabla 2.5 Valores del espesor de la capa FeB, experimental y estimado; obtenidos para los diferentes espesores de polvo.

62

Tabla 2.6 Valores del espesor de la capa Fe2B, experimental y estimado; obtenidos para

los diferentes espesores de polvo. 62

Tabla 2.7 Valores de coeficiente de difusión de las fases FeB y Fe2B (DFeB y 2

Fe B

D ) en

función de los espesores de polvo.

63

Tabla 2.8 Contenido de boro en la mezcla nacional MGIS y en la capa FeB, ambos en

función del espesor de polvo. 64

Tabla 2.9 Contenido de boro en la mezcla nacional MGIS y en la capa Fe2B, ambos en

función del espesor de polvo.

65

Tabla 3.1 Valores de rugosidad promedio Ra (µm) de las muestras de acero AISI 1018

boruradas y no boruradas. 83

Tabla 3.2 Condiciones de prueba y valores de COF, de las primeras pruebas de desgaste reciprocante en condición seca.

89

Tabla 3.3 Valores de coeficiente de fricción obtenidos de las pruebas de desgaste reciprocante para las muestras de acero AISI 1018 boruradas y no boruradas, bajo condiciones de prueba en seco.

Tabla 3.4 Valores de coeficiente de fricción obtenidos de las pruebas de desgaste reciprocante para las muestras de acero AISI 1018 boruradas y no boruradas, bajo condiciones de prueba lubricada.

93

Tabla 3.5 Valores estimados de volumen perdido, tasa de desgaste y rugosidad, obtenidos mediante perfilometría óptica, de las huellas generadas por las pruebas de desgaste reciprocante sobre las muestras de acero AISI 1018 boruradas y no boruradas, bajo condiciones de prueba en seco.

97

Tabla 3.6 Valores estimados de volumen perdido, tasa de desgaste y rugosidad, obtenidos mediante perfilometría óptica, de las huellas generadas por las pruebas de desgaste reciprocante sobre las muestras de acero AISI 1018 boruradas y no boruradas, bajo condiciones de prueba lubricada.

Resumen

En el presente trabajo de investigación, se estudió la cinética de crecimiento y se evaluaron las propiedades fisicoquímicas, mecánicas y tribológicas, de las capas de boruros de hierro formadas en la superficie de un acero AISI 1018, mediante el proceso termoquímico de difusión de boro, empleando la técnica de empaquetamiento en polvo. El cual se realizó variando los espesores de la mezcla borurante desde 5mm, 10mm, 15mm, 20mm, 25mm y 30mm, misma que fue desarrollada en el Grupo Ingeniería de Superficies (MGIS); la temperatura y tiempo de tratamiento fueron de 1273 K y 6 h de exposición. La caracterización fisicoquímica se llevó a cabo mediante ensayos de microscopia óptica (MO), microscopia electrónica de barrido (MEB), espectroscopia de rayos X por dispersión de energía (ERXDE) y difracción de rayos X (DRX). La caracterización mecánica se realizó mediante ensayos de microindentación tipo Vickers y ensayos de desgaste reciprocante lineal; posteriormente se evaluaron los mecanismos de desgaste sobre las huellas en las muestras y la bola de indentación, mediante MEB y MO, respectivamente.

La morfología de las capas formadas en el acero AISI 1018 es del tipo aserrada. Los espesores experimentales de la capa FeB formadas en la superficie del substrato son del rango de 80.9 ± 4.1 para 5mm de espesor de polvo y 108.2 ± 10.0 µm para 30mm de espesor de polvo; mientras que los espesores de la capa total son del rango de 212.9 ± 10.0 a 214.3 ± 9.6 µm para 5 y 30 mm de espesor de polvo, respectivamente.

La cinética de crecimiento de las capas FeB y Fe2B se evaluó mediante la solución matemática de un

modelo termodinámico que considera los perfiles de concentración de boro en cada capa, y las constantes de crecimiento parabólico de las mismas. Se empleó la ley de crecimiento parabólico como

una solución de la segunda ley de Fick, para estimar los coeficientes de difusión

2

FeB y Fe B

D D .

Combinando el coeficiente de difusión y la ley de crecimiento parabólico es posible estimar el espesor de capa en las fases FeB y Fe2B en función de la temperatura y el tiempo de tratamiento. Para validar el

La caracterización mecánica se llevó a cabo mediante ensayos de microdureza realizados con un indentador tipo Vickers, con la finalidad de determinar gradientes de dureza a lo largo del sistema capa/substrato. La carga aplicada para los ensayos fue de 980mN. Los resultados mostraron una dureza superficial de aproximadamente 1200 HV.

Finalmente, mediante ensayos de desgaste reciprocante, se evaluaron muestras de acero AISI 1018 boruradas y no boruradas, contra una esfera de Al2O3; los resultados obtenidos del COF, volumen

Abstract

In this work, It was studied and evaluated the growth kinetics, physicochemical, mechanics and tribological properties of FeB and Fe2B layers formed at the surface of AISI 1018 borided steel. First,

the FeB and Fe2B layers with toothed morphology were obtained by the powder-pack boriding method.

The thermochemical treatment was carried out at temperature of 1273K and 6 h of exposure time and different powder thickness around the substrate (5mm, 10mm, 15mm, 20mm, 25mm y 30mm). Physicochemical characterization was carried out by Optical and Scanning Electronic Microscopy, Energy Dispersive Spectroscopy and X Ray Diffraction; mechanical characterization was evaluated by Vickers microindentation. Finally by reciprocating wear test was used to evaluate the tribological properties.

The growth kinetics of the FeB y Fe2B was established by a mathematical model that considers the

mass balance equation at the growth interfaces (FeB/Fe2B and Fe2B/substrate). The model considers

the parabolic growth law, taking into account the boron concentration profile along the surface layer, in order to estimate the boron diffusion coefficients in the boride layer. Furthermore, the combination of diffusion coefficient and parabolic growth law made possible to estimate the layer thickness of FeB and Fe2B phases as a function of temperature and time of the process. To validate the diffusion model, the

thickness of the boride layer was estimated and verified experimentally for the boriding conditions of AISI 1018 steels.

Introducción

Existen diferentes procesos de difusión como el nitrurado, carburizado, carboniturado los cuales proporcionan durezas en el rango de los 400 a 1000 HV. En cambio el proceso de borurización proporciona un rango mayor de durezas el cual va de los 1400 a 2000 HV.

La borurización, tratamiento termoquímico que difunde boro en la superficie de un metal a altas temperaturas en un rango de 1123 K a 1273 K, y produce boruros metálicos de alta dureza, resistencia al desgaste, a la corrosión y a altas temperaturas.

Desde hace una década aproximadamente en el GIS de la Sección de Estudios de Posgrado e Investigación de la Escuela Superior de Ingeniería Mecánica y Eléctrica del Instituto Politécnico Nacional, ha aplicado la borurización exitosamente en aleaciones ferrosas como lo son el AISI 1018, 1045, D2, D3, H13, L6, 4140, 304, 316, entre otros. Los materiales antes de ser sometidos al proceso de borurización tienen diversas aplicaciones, por ejemplo: para algunos elementos de maquinaria (ejes, engranes, pernos, pistones, etc.); discos abrasivos, herramientas de estampado, entre otras. Se ha notado que dicho proceso proporciona mejoras notables en la vida de servicio de componentes en contacto por deslizamiento, mediante una combinación superior de dureza de la superficie y comportamiento tribológico. Existen diversas técnicas de borurización tales como: liquido (baño en sales electrolítico e inmersión), gaseoso, por plasma, por lecho fluidizado, por deposición de vapor y multicomponencial; sin embargo, comercialmente la borurización de aleaciones ferrosas se lleva a cabo principalmente por los métodos de polvo y pasta, por su simplicidad, costo y efectividad.

Tabla 1 Agentes borurantes EKABOR™.

AGENTE BORURANTE TAMAÑO DE GRANO CARACTAERISTICAS

EKABOR™1 <150μm Alta calidad de capa en la superficie; el polvo tiende a adherirse en la probeta después del tratamiento.

EKABOR™2 <850μm Muy buena capa superficial; el substrato es fácil de desempacar después del tratamiento.

EKABOR™3 <1400μm Buena capa superficial; el polvo aún tiene buenas propiedades después del tratamiento.

EKABOR™HM <150μm Para metales duros y piezas de pequeño

calibre.

EKABOR™ Paste --- Aplicaciones universales: inmersión,

cepillado y aspersión.

EKABOR™Ni <150μm Para borurización en metales base

níquel.

Algunos de los agentes borurantes enlistados en la tabla 1, se han empleado para el tratamiento termoquímico de borurización durante estos años por el GIS, dichos agentes son de importación.

Recientemente en el GIS se ha desarrollado una mezcla borurante con materia prima nacional, con el fin de tener una formulación propia y reducir costos de importación; la composición de dicha mezcla denominada MGIS se presenta en la tabla 2, cuya granulometría es de F-1200 que equivale a 4 micrones en promedio.

Tabla 2. Mezcla borurante nacional.

Mezcla % B4C % KBF4 % SiC

La mezcla desarrollada en el GIS, se empleó en un acero de bajo contenido de carbono, el AISI 1018 es el más versátil por sus características; posee mejores propiedades mecánicas que otros aceros del mismo tipo por su alto contenido de manganeso, buena soldabilidad, buena maquinabilidad. Al ser estirado en frío mejora sus valores de resistencia mecánica y su maquinabilidad. Razones por lo que este acero de bajo contenido de carbono es empleado para un sin número de aplicaciones.

Dicho acero, se utiliza en la fabricación de partes para maquinaria; automotriz, línea blanca, equipo de proceso, que no estén sujetos a grandes esfuerzos. Por su ductilidad es ideal para procesos de transformación en frío como doblar, estampar, recalcar, etc. Sus usos típicos son flechas, tornillos, pernos, sujetadores, etc., ya cementado se emplea en la fabricación de engranes, piñones, etc. En la tabla 3 se muestra la composición química del acero AISI 1018.

Tabla 3. Análisis químico según Norma Nacional NMX B-301 (% másico):

C Si Mn P máx. S máx.

0.15 - 0.20 0.15 - 0.35 0.60 - 0.90 0.040 0.050

El tratamiento termoquímico de borurización se llevó a cabo a una temperatura de 1273 K y 6 horas de exposición, en muestras de acero de bajo contenido de carbono, acero AISI 1018; el tamaño de las muestras fue de 12 x 12 x 5 mm, mismas que se colocaron dentro de un multicontenedor fabricado de acero AISI 304, con el que es posible controlar los espesores de la mezcla borurante MGIS, desde 5mm, 10mm, 15mm, 20mm, 25mm y hasta 30mm. La capa de boruros de hierro formada en la superficie del acero AISI 1018, fue un sistema de dos fases FeB + Fe2B, los resultados de medición de

capa mostraron que la fase FeB está en función del espesor de la mezcla que rodea la superficie del substrato, dichos valores van de 80 hasta 108µm respectivamente; el tamaño del sistema FeB + Fe2B

Antecedentes

Vipin Jain y G. Sundararajan, (2001), desarrollaron una mezcla borurante a la cual llamaron LABM, misma que emplearon para realizar el proceso de borurización en polvo sobre muestras de acero de bajo contenido de carbono 0.2%, a una temperatura de 1210 K (940°C) durante 2 horas; las dimensiones de las muestras fueron de 25 x 25 x 5 mm, variando el espesor de polvo de 2, 5, 10, 15, 20 y 25mm. Ellos encontraron que con espesores de polvo menores a 10mm se forma una fase Fe2B más

un óxido de hierro Fe2O3, para lo cual observaron que en el rango de 10 - 25mm de espesor de polvo, el

oxígeno ya no interactúa con el empaquetamiento de la mezcla, eliminándose los óxidos de hierro; los espesores de capa reportados son de 40 - 90µm, la dureza de la capa de boruros de hierro fue de aproximadamente 1600HV. Finalmente reportaron el espesor de polvo óptimo para la formación de la fase Fe2B es de 10mm, con la cual ya no tienen presencia de óxidos en la capa.

C. Martini y cols., (2004), reportaron el uso de muestras de 99,9% de hierro puro, las cuales fueron

boruradas a 1123 K (850°C) desde 1 hasta 15 horas empleando tres diferentes polvos base B4C, los

potenciales de boro fueron definidos como bajo, intermedio y alto, respectivamente. Las composiciones de los polvos se presentan en la Tabla 4.

Tabla 4. Mezclas empleadas por Martini y cols., 2004.

Potencial químico de boro B4C SiC KBF4

Bajo 10 90 -

Intermedio 100 - -

Alto 90 - 10

En dicho trabajo se reportó que la disolución considerable de B4C con SiC, polvo No. 1 en la tabla 4,

reduce el potencial de boro y permite las primeras etapas de crecimiento de la fase Fe2B. El emplear

parte, al realizar los tratamientos bajo las mismas condiciones de temperatura y tiempo de exposición empleando una tercera mezcla compuesta con KBF4 como activador y B4C como agente donador de

boro, polvo No. 3, dicha mezcla permite la formación de capas más gruesas, compactas y polifásicas (FeB + Fe2B).

Es posible observar que al emplear una mezcla con bajo potencial de boro, se pueden obtener únicamente capas monofásicas del tipo Fe2B, aun cuando esto dependerá del tipo de sustrato que se

someta al proceso de borurización, el emplear una mezcla borurante con el 100% de B4C, no garantiza

que se tendrá el máximo potencial de boro, ya que en los resultados se reporta un incremento en el espesor de la fase Fe2B. Sin embargo al emplear una mezcla con un porcentaje de KBF4 como

activador y B4C como agente donador de boro, se obtiene el mayor potencial reportado, esto se debe

principalmente a la reacción del fluoborato de potasio con el carburo de boro, teniendo como resultado al emplear esta mezcla la formación de capas de mayor espesor y polifásicas (FeB + Fe2B). Con el

trabajo desarrollado por C. Martini y cols., (2004), es posible identificar que con una mezcla de bajo potencial de boro, se pueden observar las primeras etapas de crecimiento de la fase Fe2B; así como, si

Objetivo General

Desarrollar e implementar una formulación con base al potencial de boro, variando los porcentajes de los componentes de la mezcla, para optimizar el proceso de borurización en caja de un acero AISI 1018.

Objetivos particulares

a) Aplicar el tratamiento de borurización en polvo a un acero AISI 1018, utilizando una mezcla nacional, variando los espesores de la mezcla, para mejorar las propiedades, mecánicas y fisicoquímicas del substrato.

b) Estudiar y evaluar la cinética de crecimiento de las capas de boruro de hierro, obtenidas en la superficie del acero AISI 1018, empleando una mezcla borurante desarrollada en el GIS, para corroborar los resultados experimentales.

c) Determinar las propiedades mecánicas de las capas de boruro de hierro formadas en la superficie del acero AISI 1018 empleando la mezcla MGIS, mediante diferentes técnicas y poder corroborarlas con las que se han obtenido a través de mezclas comerciales.

Justificación

El Grupo de Investigación Ingeniería de Superficies de la ESIME-Zacatenco ha estudiado el endurecimiento superficial en materiales ferrosos, mediante la borurización en polvo y pasta, formando capas de boruros de hierro de una sola fase (Fe2B) o de dos fases (FeB + Fe2B), la presencia de dichas

fases depende de diferentes factores tales como: el tiempo de exposición, la temperatura del proceso, la composición química del material y del potencial de boro que rodea la superficie de las muestras.

La morfología de las capas pueden ser planas o aserradas, esto depende del material y sus elementos de aleación, de los tiempos y temperaturas de exposición. Las capas duras formadas en los materiales base presentan un rango de durezas entre los 1400 a 2000 HV, las cuales son mucho mayores que en el substrato, otras propiedades que se mejoran son la resistencia al desgaste, tenacidad a la fractura, adherencia, entre otras.

Desarrollar una mezcla borurante propia en el Grupo Ingeniería de Superficies (GIS) de la SEPI ESIME Zacatenco del Instituto Politécnico Nacional, es de gran interés ya que desde hace aproximadamente una década se ha trabajado con agentes borurantes Ekabor los cuales hasta el momento solo se consiguen fuera del país, esto generalmente ha ocasionado diversos contratiempos por la importación de la materia prima, además de su elevado costo.

de proceso, ya que tradicionalmente, para obtener diferentes espesores de capa sobre el substrato, se realizan los tratamientos a diferentes tiempos y temperaturas; lo cual incrementa los costos del proceso.

En la literatura se reporta la formación de una sola fase Fe2B, al borurar un acero de bajo contenido de

carbono empleando mezclas comerciales, este tipo de capas son más recomendables de acuerdo a la literatura para ciertas aplicaciones industriales; sin embargo en el presente trabajo, al emplear la mezcla MGIS y variando los espesores de la mezcla alrededor del substrato, se obtuvieron capas polifásicas del tipo (FeB + Fe2B), este tipo de capas de acuerdo a la literatura presentan mayor resistencia al desgaste

abrasivo y adhesivo de los materiales, para diferentes aplicaciones industriales. Aunado a ello, el sistema formado en la superficie del acero AISI 1018, muestra un incremento notable en la dureza de aproximadamente 10 veces más respecto al substrato.

Metodología experimental.

Para el presente trabajo de investigación se planteó la siguiente metodología:

i. Preparar mezclas borurantes con materia prima nacional, variando los porcentajes de los componentes, la primera mezcla se elaboró con 90%SiC, 5%B4C y 5%KBF4. La segunda mezcla fue

elaborada con 90%(70%SiC, 20%B4C, 10%KBF4), 5% bentonita sódica y 5%H2O.

ii. Realizar el tratamiento termoquímico de borurización en polvo sobre un acero AISI 1018, con un tamaño de probetas de 12.7 x 12.7 x 5 mm; a una temperatura de 1273 K con espesores de polvo variables de 5mm, 10mm, 15mm, 20mm, 25mm y 30mm a un tiempo de exposición de 6h y enfriamiento al aire.

iii. Medición de los espesores de capa formados para cada condición de tratamiento utilizando un microscopio óptico marca Olympus GX51 y software AutoCAD 2011, para verificar la influencia del espesor de polvo en el crecimiento de las capas de boruro de hierro formadas un la superficie del acero AISI 1018.

iv. Evaluación de la cinética de crecimiento de las capas de boruro de hierro formadas sobre la superficie de un acero de bajo contenido de carbono AISI 1018, mediante la solución matemática de un modelo termodinámico que considera los perfiles de concentración de boro en cada capa, y las constantes de crecimiento parabólico de las mismas.

vi. Realizar ensayos de difracción de rayos X, para verificar la presencia de las fases FeB y Fe2B, en las

capas formadas en un acero AISI 1018, empleando la mezcla nacional MGIS.

vii. Determinación del gradiente de microdureza a lo largo del espesor de las capas FeB y Fe2B para el

conjunto de datos experimentales del proceso de borurización. Para el ensayo de microdureza, se emplea un durómetro marca Wolpert Group modelo 401MVD con un indentador tipo Vickers a una carga constante de 980mN (100 gf).

CAPíTULO I

Estado del arte.

Este Capítulo está dividido en seis secciones, en la primera sección se describen las generalidades y técnicas del tratamiento termoquímico de borurización; en la segunda sección se desarrolla a detalle la técnica de borurización en polvo y la influencia de los componentes de las mezclas comerciales que son el carburo de boro (B4C), carburo de silicio (SiC) y fluoborato de potasio (KBF4), así como los efectos

1.1Generalidades y técnicas del tratamiento termoquímico de borurización

La borurización es un tratamiento termoquímico controlado por la difusión de átomos de boro que modifica las propiedades del material (dureza, resistencia al desgaste, entre otras), el material puede ser ferroso o no ferroso. Dado a que se trata de un proceso difusivo, las variables que se pueden controlar son: tiempos de exposición, temperaturas y potencial del boro el cual está relacionado con el área de contacto efectiva sobre la superficie de la muestra.

Con la borurización se puede dar solución a un gran número de problemas en servicio de materiales sometidos a estados de desgaste adhesivo, abrasivo, corrosivo, y la combinación de estos.

El proceso implica el calentamiento del material en un rango de 973 K a 1273 K, durante 1 a 12 horas, en contacto con un medio de borurización adecuado: sólido (polvo o pasta), líquido (baño en sales electrolítico e inmersión), gaseoso, por plasma, por lecho fluidizado, y además de la borurización multicomponencial.

La primera propuesta para la difusión de boro en un acero se realizó en 1895 por Moissan H (Matuschka, 1980), sugirió que los aceros podrían ser borurados. Posteriormente, en Rusia se llevó a cabo la primera aplicación de este tratamiento, y fue empleada para la perforación de pozos profundos (Meléndez y cols., 1993). Actualmente, es posible producir boruros apropiados en la superficie de

diferentes aleaciones ferrosas y no ferrosas.

Tabla 1.1 Agentes borurantes y su composición empleados en diferente procesos que tratan con reacciones químicas (Matuschka, 1980).

Estado del agente

borurante. Composición. Proceso.

Gaseoso.

BF3, BCl3 puro o con

hidrógeno. En la temperatura de tratamiento, los agentes borurantes gaseosos se

distribuyen sobre las probetas

calentadas por inducción o dentro de un horno.

B2H6 + hidrógeno.

(CH3)3B/(C2H5)3B

Líquido.

Na2B4O2+NaCl/B2O3 Electrolisis, piezas catódicas, ánodo

grafito o platino.

HBO2+NaF

Boro o compuestos de boro sólido en fluoruros fundidos.

Electrolisis, piezas catódicas, ánodo formado por agentes borurantes en fluoruros fundidos.

B4C+NaCl/BaCl2+NaBF4

Inmersión en sal fundida. Na2B4O2+B4C

Soluciones acuosas de Na2B4O2

Calentamiento por inducción en la solución acuosa.

Sólido.

B4C + Na3AlF5 + silicato de

Etilo

En caja, con o sin atmósfera inerte; en mufla convencional.

Ferroboro + Na3AlF5 + silicato

de sodio

Pasta, rEcuiere de atmósfera inerte en la cámara de la mufla.

Boro amorfo + activador A través del calentamiento dentro de una mufla. Empaquetamiento de la pieza en polvo o (parcialmente) en pasta.

Ferroboro + activador

1.2 Borurización en polvo e Influencia del B4C, KBF4 y SiC, en las mezclas borurantes.

El método de la borurización en polvo es uno de los métodos más comunes para el tratamiento termoquímico de borurización. El método consiste en introducir la pieza a borurar en una caja de acero resistente al calor sellada, que en su interior contenga una mezcla borurante en polvo. Es un procedimiento altamente ventajoso ya que es muy fácil de llevar a cabo y de relativa seguridad, además el método no requiere la inducción en la cámara del horno de atmósfera inerte (Matuschka, 1980).

El carburo de boro (B4C), es el agente donador de boro en algunos procesos de borurización en estado

líquido (inmersión en sal fundida) y sólido.

Kunst y Schaaber (Matuschka, 1980), fueron los primeros en realizar estudios sobre las condiciones de borurización, usando substancias borurantes en estado sólido. Minkevic A. N. (Matuschka, 1980), había determinado que solo se forman capas delgadas y porosas utilizando agentes borurantes en estado sólido. Kunst y Schaaber pensaban que Minkevic A. N., llego a esta conclusión debido a que utilizó agentes borurantes inadecuados, por ejemplo, boro amorfo o ferroboro con alta cristalinidad, o alto contenido de aluminio o silicio (Matuschka, 1980). La tabla 1.2 muestra algunas propiedades de las substancias borurantes en estado sólido.

Tabla 1.2 Propiedades de los agentes borurantes en estado sólido.

Nombre Formula Peso molecular Contenido atómico de boro (%) fusión (K) Punto de

Boro amorfo B 10.82 95-97 2323

Ferroboro --- --- 17-19 ---

Carburo de boro B4C 55.29 77-28 2723