ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

SECCIÓN DE ESTUDIOS DE POSGRADO E INVESTIGACIÓN

ANÁLISIS DE TRANSFERENCIA DE CALOR EN EL PROCESO

DE SECADO DE MADERA MEDIANTE EL MÉTODO DEL

ELEMENTO FINITO

TESIS QUE PARA OBTENER EL GRADO DE:

MAESTRO EN CIENCIAS CON ESPECIALIDAD EN INGENIERÍA MECÁNICA

PRESENTA:

ING. ANDRÉS HIDALGO MORALES

DIRIGIDA POR:

DR. JOSE ANGEL ORTEGA HERRERA

Agradezco sinceramente:

A Dios, por permitir que pueda seguir con mis estudios y por las lecciones que hasta ahora me ha dado, Por darme fuerza y voluntad para seguir luchando en todo momento ante la vida. A Él le debo todo lo que puedo ser.

A mi Esposa e Hija, Mabel y Valeria, por el tiempo que les he quitado al no estar con ustedes.

El presente trabajo estudia la evolución temporal de la temperatura en el proceso de secado de la madera, el cual es un material anisotrópico, que en forma general es posible analizarlo como un mecanismo de conducción de calor utilizando la formulación diferencial cuasi armónica conocida como la ecuación de Poisson.

Sin embargo para resolver la ecuación de Poisson es importante mencionar que su solución teórica es muy dispendiosa porque la solución de estas ecuaciones consiste en

hallar el valor del potencial que en este caso es la temperatura en cada punto del

espacio para el dominio considerado.

La solución consistió en aplicar un método de Galerkin, en el cual las funciones de forma son funciones polinómicas por tramos y así discretizar la ecuación de Poisson según el método de los elementos finitos para obtener la evolución temporal de la temperatura media.

The present work is studied the temporary evolution of the temperature in the process of drying of the wood, which is a anisotropic material that is possible to analyze it as a mechanism of conduction of heat using the quasi harmonic well-known differential formulation as the equation of Poisson in form general.

However to solve the equation of Poisson it is important to mention that their theoretical solution is very costly because the solution of these equations consists on

finding the value of the potential “u” that in this case it is the temperature in each

point of the space for the considered domain.

The solution consisted on applying a method of Galerkin, in which the form functions are polynomial functions for tracts and this way discretizar the equation of Poisson according to the method of the finite elements to obtain the temporary evolution of the half temperature.

SECCION ...PÁGINA

OBJETIVO... 1

JUSTIFICACION... 1

INTRODUCCIÓN... 2

CAPITULO 1: GENERALIDADES 1.1 Estado del arte ... 3

1.2 Principios básicos de transferencia de calor ... 7

1.3 Calor y otras formas de energía ... 8

1.4 Mecanismos de transferencia de calor ... 9

1.5 Desarrollo del proceso de secado de la madera ...10

1.5.1 Humedad relativa ...11

1.5.2 Punto o temperatura de rocío...12

1.5.3 Medida de la Humedad Relativa ...12

1.6 Contenido de humedad de equilibrio...13

CAPITULO 2: OPERACIÓN DE UN HORNO PARA SECAR MADERA 2.1 Selección de la madera ...16

2.2 Apilado y Cargado del Horno...16

2.2.1 Separadores...17

2.2.2 Sobresalido de Extremos...18

2.2.3 Clasificación por Largos...18

2.2.4 Soportes y Contrapesos de la Pila ...19

2.3 Toma de muestras para control de la humedad durante el secado...19

2.3.1 Número de Muestras ...19

2.3.2 Determinación de la humedad y cálculos de peso seco de las muestras...20

2.3.3 Localización en la Pila...21

2.4 Selección del horario o programa de secado para la especie en cuestión...22

2.4.1 Estructuración de un programa de secado...22

2.5.1 Fin del proceso y descarga del horno...26

2.6 Control del horno ...26

2.7 Tiempo de secado ...27

2.8 Defectos del secado de la madera...28

2.8.1 Agrietamiento y rajaduras ...28

2.8.2 Prevención del agrietamiento...29

2.8.3 Colapso de la madera...30

2.8.4 Remoción del colapso ...30

2.8.5 Torceduras...32

2.8.6 Prevención y remoción de las torceduras...33

2.8.7 Defectos causados por infección de hongos e insectos...33

2.8.8 Manchas químicas ...34

2.9 Almacenamiento de la madera seca ...34

CAPITULO 3: CARACTERISTICAS DE LA MADERA 3.1 Composición química de la madera...35

3.2 Estructuras de la madera...37

3.2.1 Estructura macroscópica ...38

3.2.2 Estructura microscópica ...40

3.3 Comportamiento mecánico de los constituyentes de la pared celular ...43

3.4 Cortes de la madera ...43

3.5 Propiedades físicas de la madera ...45

3.6 Humedad de la madera...46

3.6.1 Contenido de humedad de la madera ...48

3.6.2 Aumento de volumen en la madera...52

3.6.3 Coeficiente de contracción volumétrica...53

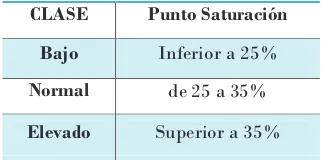

3.6.4 Punto de saturación de las fibras...54

3.6.5 Peso especifico ...57

3.6.6 Higroscopicidad ...58

3.8.1 Flexibilidad ...61

3.8.2 Dureza...62

3.8.3 Resistencia al corte...63

3.8.4 Hendibilidad...63

3.8.5 Desgaste ...64

3.8.6 Resistencia al choque...64

3.8.7 Resistencia a la tracción ...64

3.8.8 Factores que afectan la Resistencia a la Tracción...65

3.8.9 Resistencia a la compresión...66

3.9 Factores que influyen en la Resistencia a la compresión...66

3.9.1 Flexión estática...67

3.9.2 Influencias que afectan la resistencia a la flexión...68

CAPITULO 4: APLICACIÓN DEL METODO DEL ELEMENTO FINITO EN EL PROCESO DE SECADO DE MADERA 4.1 La solución por Métodos Finitos ...71

4.2 La ecuación de Laplace y Poisson para un dominio bidimensional...73

4.3 Formulación por el Método de los Elementos Finitos ...76

4.3.1 Desarrollo de lado izquierdo ...79

4.3.2 Desarrollo del lado derecho...82

4.3.3 Calculo del término de generación de calor ...83

4.4 Aplicación al problema de trabajo...85

CAPITULO 5: EMPLEO DE LOS PROGRAMAS GRID, TDHEAT Y ANSYS, PARA EL CÁLCULO DE LA DISTRIBUCIÓN DE TEMPERATURAS 5.1 Empleo de GRID Y TDHEAT...94

5.2 Empleo de ANSYS para el cálculo de la distribución de temperaturas... 102

6.1 Material utilizado ...113

6.2 Desarrollo del experimento ...115

6.3 Resultados obtenidos ...116

6.4 Discusiones...123

6.5 Conclusiones yrecomendaciones ... 124

APENDICES A. Humedad relativa ambiente y contenido de humedad de equilibrio de la madera ...126

B. Calculo de la humedad relativa ...127

Capítulo 1 ... Página.

Figura 1.1 Fotografía térmica de una barra de compuesto grafito ...3

Figura 1.2 Nodos y líneas de conducción...5

Figura 1.3 Psicrómetro Taylor 5522s...12

Figura 1.4 Representación esquemática de un psicrómetro ...12

Capítulo 2 ... Página. Figura 2.1 Hornos convencional L200 con cámara, dotada de ventiladores...15

Figura 2.2 Apilado de la madera...17

Figura 2.3 Grietas en los extremos, manchas y hongos ...18

Figura 2.4 Forma del corte y probeta para determinar el Contenido de Humedad..24

Figura 2.5 Pruebas de tensiones o esfuerzos de la madera...25

Figura 2.6 Torceduras y defectos en la madera...32

Capítulo 3 ... Página. Figura 3.1 Composición química de la madera ...36

Figura 3.2 Partes de la madera...37

Figura 3.3 Estructura celular de las maderas ...40

Figura 3.4 Paredes celulares de la madera...41

Figura 3.5 Tejidos principales de la madera representación esquemática...42

Figura 3.6 Cortes en la madera...44

Figura 3.7 Comparación entre anillos regulares e irregulares ...45

Figura 3.8 Cortes de Sección transversal y sección tangencial...46

Figura 3.9 Agua libre y agua de impregnación...49

Figura 3.10 Grafico de equilibrio higroscópico de la madera con el aire...50

Figura 3.11 Grafico de contracción volumétrica según el porcentaje de humedad...55

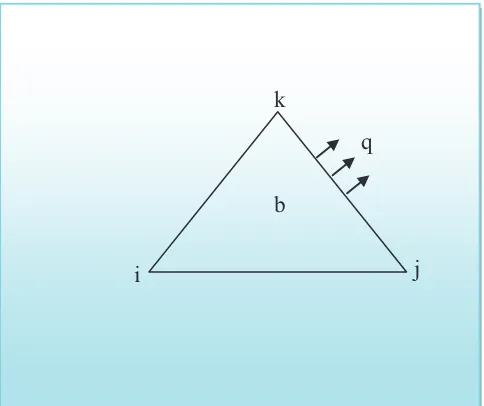

Figura 4.2 Pieza de Madera con sus ejes y dimensiones, modelo ideal ...85

Figura 4.3 Un cuarto de simetría tamaño del modelo...89

Figura 4.4 Sistema reducido a 2 D...90

Figura 4.5 División del dominio en elementos finitos ...91

Figura 4.6 Elemento 5, nodos y coordenadas...91

Capítulo 5 ... Página. Figura 5.1 Numero de regiones y numero de nodos...95

Figura 5.2 Distribución de los nodos...98

Figura 5.3 Distribución de los elementos...98

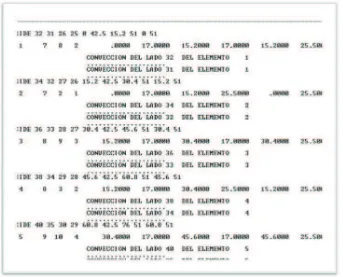

Figura 5.4 Entrada de datos en TDHEAT ...99

Figura 5.5 Valores Nodales en la frontera...100

Figura 5.6 Valores Nodales prescritos... 100

Figura 5.7 Convecciones en los lados... 101

Figura 5.8 Valores Nodales, Caso de carga 1 ... 101

Figura 5.9 Elemento PLANE 55 ... 103

Figura 5.10 Descripción del modelo ... 105

Figura 5.11 Condiciones frontera del modelo 2D ... 105

Figura 5.12 Opciones del elemento PLANE 55 ... 106

Figura 5.13 Mallado en Ansys ... 106

Figura 5.14 Aplicación de las cargas de convección en Ansys ... 107

Figura 5.15 Distribución de las isotermas en la madera ... 107

Figura 5.16 Valores de Temperatura arrojados por Ansys ... 108

Figura 5.17 Variación de las isotermas de temperatura ... 109

Figura 5.18 Comportamiento de la conductividad ortotrópica, dirección radial .... 110

Figura 6.2 Horno convectivo Lab-line L-C Modelo 3512 ... 111

Figura 6.3 Pinus Montezumae (Pináceas, Pinaceae) especie michoacano. ... 112

Figura 6.4 Dimensiones de la madera utilizada para el experimento... 113

Figura 6.5 Bascula Digital ...113

Figura 6.6 Termómetro infrarojo de precisión ... 114

Figura 6.7 Higrómetro... 114

Figura 6.8 Madera sumergida en agua por un tiempo de 1 hr ... 115

Figura 6.9 Barrenos de3 16 hechos a la madera en puntos específicos ... 115

Figura 6.10 Madera dentro del horno ... 116

Figura 6.11 Temperaturas en los puntos 1,2,3 ... 117

Figura 6.12 Temperaturas en los puntos 4,5,6 ... 118

Figura 6.13 Temperaturas en los puntos 7,8,9 ... 119

Figura 6.14 Temperaturas en los puntos 1,4,7 ... 120

Figura 6.15 Temperaturas en los puntos 2,5,8 ... 121

Capítulo 1 ... Página.

Tabla 1.1 Niveles de Humedad de Acuerdo al Uso de la Madera...13

Capítulo 2 ... Página. Tabla 2.1 Clases de Madera según su Contenido de Humedad en estado verde...23

Capítulo 3 ... Página. Tabla 3.1 Estado de la madera según su porcentaje de humedad...51

Tabla 3.2 Madera según su % de humedad por la naturaleza de la obra ...51

Tabla 3.3 Porcentajes de contracción y tipos de madera de comparación ...53

Tabla 3.4 Coeficientes de contracción volumétrica de la madera...53

Tabla 3.5 Clase y punto de saturación de las fibras ...54

Tabla 3.6 Clasificación de la madera según su peso específico aparente...59

Tabla 3.7 Clasificación según las norma UNE...66

Capítulo 4 ... Página. Tabla 4.1 Propiedades térmicas de la madera parte 1...86

Tabla 4.2 Propiedades térmicas de la madera parte 2...87

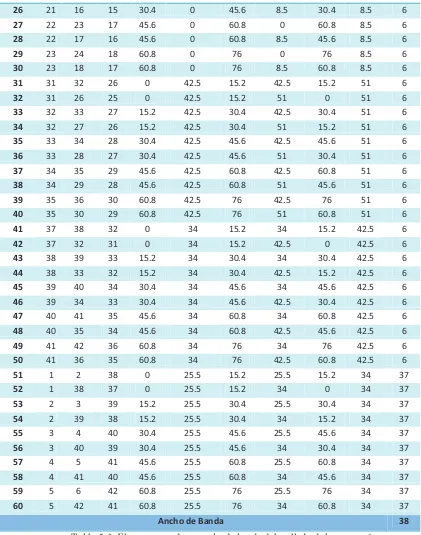

Capítulo 5 ... Página. Tabla 5.1 Coordenadas de los nodos y Número de regiones...95

Tabla 5.2 Elementos, nodos y ancho de banda del mallado de la geometría...97

Tabla 5.3 Elementos frontera sujetos a convección...99

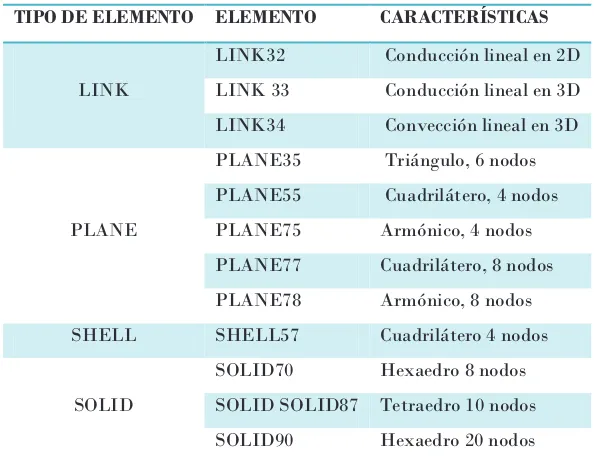

Tabla 5.4 Tipos de elementos y sus características... 103

Tabla 6.2 Temperaturas registradas de los puntos 1,2,3 ... 117

Tabla 6.3 Temperaturas registradas de los puntos 4,5,6 ... 118

Tabla 6.4 Temperaturas registradas de los puntos 7,8,9 ... 119

Tabla 6.5 Temperaturas registradas de los puntos 1,4,7 ... 120

Tabla 6.6 Temperaturas registradas de los puntos 2,5,8 ... 121

NOMENCLATURA

Mayúsculas

Área del elemento

B% Contracción volumétrica total. CH Contenido de humedad

CHh Contenido de humedad de la madera referida al peso húmedo Calor especifico

D Matriz constitutiva formada por las conductividades térmicas k ET Energía total

E Módulo de elasticidad Gravedad específica H Altura

HC Coeficiente de Convección Hm Humedad de la madera HR Humedad Relativa

K Matriz de rigidez del elemento o matriz local de rigidez Constante térmica del material

Constante térmica del material

KXX Coeficiente de Conductividad Térmica Dirección X KYY Coeficiente de Conductividad Térmica Dirección Y LB% Contracción lineal longitudinal o axial

L Largo

LE Longitud del elemento

Lo Longitud axial de la madera en estado anhídro Ls Longitud axial de la madera en estado de saturación NBW Ancho de Banda “BandWidth”

Po Peso de la madera en estado anhídro Pr Numero de prandtl´s

PSF Punto de saturación final Pv Energía del flujo del fluido Re Numero de Reynolds RB% Contracción lineal radial

Rs Longitud radial de la madera en estado de saturación Ro Longitud radial de la madera en estado anhídro Ru Resistencia unitaria

T Temperatura

TBS Temperatura del bulbo seco TBH Temperatura del bulbo húmedo TB% Contracción lineal tangencial TINF Temperatura Ambiente

Ts Longitud tangencial de la madera en estado de saturación To Longitud tangencial de la madera en estado anhídro V% Variación del volumen de la madera

Vh Volumen con una humedad H% V0 Volumen de la probeta en estado anhídro Vs Volumen de la probeta saturada de agua W Ancho de la pieza de madera

Minúsculas

b Capacidad calorífica volumétrica ka Conductividad térmica del aire kr Conductividad radial

kt Conductividad tangencial h Entalpia

hc Coeficiente de transmisión de calor

T Tiempo

u Energía interna

va Viscosidad cinemática del aire v Coeficiente de contracción volumétrica wi Funciones de peso

Letras Griegas

Temperatura en un punto, Variable dependiente Densidad del dominio o del cuerpo

Densidad de la madera

Densidad por fuente de calor interno Dominio

∆ Operador de diferencia ∫ Operador de integración ∂ Operador de derivación ∑ Operador de sumatoria

Operador nabla

Realizar un análisis de transferencia de calor del proceso de secado de madera empleando el método del elemento finito, para obtener la evolución temporal de la temperatura y los resultados de los perfiles de temperatura o curvas de secado.

JUSTIFICACION

El uso de la madera como materia prima, para múltiples fines que van desde la fabricación de artículos para el hogar hasta su uso en la fabricación de componentes mecánicos requieren que la madera sea de buena calidad, o mejor dicho la madera debe tener excelentes propiedades físicas, mecánicas y químicas.

Uno de los principales cuidados que se deben tener es cuando se lleva a cabo el proceso de secado, ya que la madera es un material heterogéneo, anisotrópico, poroso y no saturado, Su carácter poroso es debido principalmente a los lúmenes de las células y a los espacios intercelulares.

La heterogeneidad de la madera es producto de su constitución anatómica ya que las células que la integran pueden ser de naturaleza, orientación, forma y composición química variable. La anisotropía se origina por las diferencias que presentan las células en los tres planos de la madera. De esto se deduce, que desde el punto de vista del secado, la humedad es su parámetro característico encontrándose el agua que la define en estado liquido o gaseosa, la cual puede estar libre en las cavidades celulares o ligada a las paredes celulares, además en el proceso de secado, se alteran las relaciones o equilibrios de esfuerzos mecánicos, lo cual propicia la deformación del material.

1.1. Estado del arte

El método del elemento finito es una herramienta muy útil para caracterizar sistemas en los que hay transferencia de calor, ya que no solo permite analizar formas irregulares que componen el sistema sino que permite ver cómo evoluciona el sistema térmico en el tiempo y observar la distribución de la energía a través del material, visualizando los puntos críticos en la conducción de calor, en la figura 1.1 podemos observar una fotografía térmica en la cual es utilizada la simulación.

Figura 1.1 Fotografía térmica de una barra de compuesto grafito, sometida a convección en toda su superficie. (a) sin daño. (b) con daño.

La transferencia de calor por medios computacionales al igual que otras disciplinas que emplean métodos numéricos para la aplicación de las soluciones, no surge inmediatamente con la aparición de los métodos de discretización, por ejemplo el método del elemento finito tiene sus orígenes desde 1943 (Courant, 1943),

Pero es en los principios de los 70's cuando el método toma gran importancia debido al gran desarrollo que tienen las computadoras. Realizando una investigación se podría decir que un análogo de esta metodología podría ser el cálculo de áreas con métodos de integración discretos como Simpson o polinomios de Taylor (Fourier, 1978), en donde la cantidad de particiones en el área a calcular es la que determina la precisión del resultado.

Sin embargo, el método convencional todavía utilizado en el campo de la ingeniería consiste en realizar toda una serie de experimentos con prototipos (en planta piloto o utilizando, incluso equipos industriales). Lo que trae consigo un gasto considerable tanto de tiempo como de dinero (Nishiyama, 1982).

Para nuestro caso en particular el método del elemento finito supone que cualquier magnitud continua, como el contenido de humedad o la temperatura pueden aproximarse por un conjunto discreto de funciones definidas sobre un número finito de subdominios o elementos (Zienkiewicz y Taylor ,1989).

Por lo tanto las simulaciones utilizando el método del elemento finito en transferencia de calor es una herramienta para el cálculo de diferentes fenómenos como transferencia de masa y de energía, resistencia de estructuras, control de flujo (Zienkiewicz y Taylor, 1989). Desde un punto de vista particular es conveniente apoyarse de las herramientas numéricas para el diseño de equipos en los que existan ambientes con temperatura controlada (como es el caso de los hornos) ya que los beneficios son grandes.

Hoy en día es posible resolver problemas complejos debido a las características del hardware con el que cuentan las computadoras actuales, ya que es posible utilizar mayor capacidad de memoria, así como velocidad en el procesamiento de datos, uso de nuevas arquitecturas y claro nuevos algoritmos. Es importante destacar que el desarrollo del método del elemento finito se basa en la discretización del sistema a analizar en forma de elementos poligonales o poliédricos, dependiendo si el estudio del sistema se realiza en dos o tres dimensiones.

Estos elementos finitos deben tener ciertas características especiales para que el método funcione, las características más importantes de los elementos finitos son:

a. Tener una superficie cerrada y contenida en el sistema b. Un número finito de lados

c. Forma regular

Esta discretización del sistema se realiza colocando nodos o puntos de cálculo sobre el sistema uniéndolos con líneas de conducción (Valencia E., 1990). Por conveniencia se buscan formas simples para discretizar el sistema. Una vez dividido el sistema, es posible realizar una aproximación de los eventos que ocurren al interior del material de manera puntual, la idea de la discretización es reducir el área que se ha delimitado con el elemento finito a solo sus nodos componentes y a sus líneas de conducción. Los elementos finitos están constituidos por nodos o puntos de cálculo y por líneas de conducción, tal como se muestra en la figura 1.2, distribuidos en el interior del material.

Estos elementos permiten hacer cálculos de conducción de calor, resistencia de estructuras y otros sobre el sistema, obteniendo información nodo a nodo de cómo cambia y evoluciona el sistema a partir de unas condiciones iníciales establecidas (Liang et al., 2005).

Dependiendo de la cantidad de elementos finitos que se tengan sobre el sistema variará la precisión y la cantidad de datos que se adquieran por lo cual es necesario utilizar la mayor cantidad posible de elementos finitos para analizar un sistema, en función de los recursos computacionales disponibles. Idealmente sería conveniente hacer una discretización muy cercana al continuo.

En los últimos años las prestaciones de los ordenadores personales han aumentado considerablemente, ya que en la actualidad es posible disponer, a un precio muy razonable del uso de tarjetas gráficas similares a las de una estación de trabajo, especializadas en este campo, claro que las estaciones de trabajo tienen un precio considerablemente mayor y su desempeño es mucho mejor, pero el alto costo que estas tenían, imposibilitaba en repetidas ocasiones el desarrollo de este tipo de estudios; sin embargo en determinados contextos la simulación y visualización en tiempo real está cada vez más al alcance de nuestras manos debido al gran desarrollo que las computadoras han alcanzado.

1.2Principios básicos de la transferencia de calor

La Ingeniería térmica trata de los procesos de transferencia de calor y la metodología para calcular la velocidad temporal con que éstos se producen y así poder diseñar los componentes y sistemas en los que se aplican.

La transferencia de calor abarca una amplia gama de fenómenos físicos que hay que comprender antes de proceder a desarrollar la metodología que conduzca al diseño térmico de los sistemas correspondientes. Por mencionar algunos ejemplos de diseño pueden ser:

a) Los que requieren disminuir las cantidades de calor transferido mediante un aislante térmico o amplificarlas mediante aletas u otro tipo de sistemas.

b) Los que implican procesos de transferencia de calor de un fluido a otro mediante intercambiadores de calor

c) Los que controlan térmicamente un proceso, manteniendo las temperaturas de funcionamiento de los elementos sensibles al calor dentro de unos márgenes predeterminados, etc.

Pueden utilizarse para predecir la cantidad de energía requerida para modificar un sistema de un estado de equilibrio a otro, pero no sirven para predecir la rapidez y el tiempo con que puedan producirse estos cambios; los fenómenos que estudia la transmisión del calor complementa los principios termodinámicos, proporcionando unos métodos de análisis que permiten predecir esta velocidad de transferencia térmica.

Los principios termodinámicos se pueden utilizar para predecir las temperaturas finales una vez que los dos sistemas hayan alcanzado el equilibrio y la cantidad de energía transferida entre los estados de equilibrio inicial y final, pero nada nos dicen respecto a la velocidad de la transferencia térmica, o la temperatura al cabo de un cierto tiempo, o del tiempo que hay que esperar para obtener una temperatura determinada en una cierta posición del material.

Un análisis de la transmisión del calor permite predecir la velocidad de la transferencia térmica entre un fluido y un material y de esta información se puede calcular la temperatura del material, así como la temperatura del fluido en función del tiempo.

Para proceder a realizar un análisis completo de la transferencia del calor es necesario considerar tres mecanismos diferentes, conducción, convección y radiación, ya que el diseño y proyecto de los sistemas de intercambio de calor y conversión energética requieren de cierta familiaridad con cada uno de estos mecanismos, así como de sus interacciones; en primer lugar consideraremos los principios básicos de la transmisión del calor y algunas aplicaciones simples, que serán de utilidad en capítulos posteriores.

1.3Calor y otras formas de energía

Las formas de energía relacionadas con la estructura molecular de un sistema y con el grado de la actividad molecular se conocen como energía microscópica. La suma de todas las formas microscópicas de energía se llama energía interna de un sistema y se denota por U (o u en términos de unidad de masa). En análisis de los sistemas que comprenden el flujo de fluidos, con frecuencia se encuentra uno con la combinación de las propiedades u y Pv y a esta combinación se le denomina entalpia:

... (1)

Donde Pv representa la energía del flujo del fluido (también llamada trabajo de

flujo), que es necesaria para empujar el fluido y mantener el flujo.

1.4Mecanismos de transferencia de calor.

El calor es una forma de energía que se puede transferir de un sistema a otro como resultado de la diferencia de temperatura. Un análisis termodinámico se interesa en la cantidad de transferencia de calor conforme un sistema pasa por un proceso, de un estado de equilibrio a otro.

1.5Desarrollo del proceso de secado de la madera

Cuando la madera sufre la pérdida de agua, esta se produce por un proceso de naturaleza diferente dependiendo de si el contenido de humedad está por encima o por debajo del punto de saturación de las fibras, por encima de este nivel, la velocidad de secado bajo condiciones estables de temperatura y humedad relativa del aire permanece constante.

Cuando el secado ha avanzado a contenidos de humedad por debajo del punto de saturación de las fibras, el agua retenida en la madera se mueve más lentamente, retardando el proceso.

Finalmente, la progresión del secado tiende hacia una curva cuyo valor límite es el Contenido de Humedad de Equilibrio de la madera, que depende de las condiciones climáticas del medio en el cual se encuentra estacionado el material.

Las más importantes de estas condiciones son la temperatura del aire y la humedad relativa ambiente, la cual es la relación entre la cantidad de vapor de agua contenida en un volumen determinado de aire y la mayor cantidad posible de vapor de agua que pueda encontrarse en ese volumen de aire, a una misma temperatura.

La humedad relativa se mide a través de psicrómetros, compuestos por dos termómetros, uno de ellos de bulbo descubierto que mide directamente la temperatura del aire (temperatura del bulbo seco, TBS) y el otro, lleva en el bulbo una gasa empapada en agua que origina un enfriamiento por evaporación, que da lugar a una lectura menor del termómetro (temperatura del bulbo húmedo, TBH).

1.5.1 Humedad relativa

Si bien podemos decir que el aire está constituido por una mezcla de gases, entre los cuales se encuentra el vapor de agua, que es el que le confiere la condición de húmedo. El aire no puede contener una cantidad ilimitada de vapor de agua; cuando ya no puede contener más, se dice entonces que el aire está saturado de humedad. La cantidad de vapor de agua que exceda de esta capacidad (valor de saturación) se condensa, produciendo agua líquida o hielo (escarcha), según a la temperatura a la que se encuentre, respectivamente, por encima o por debajo del punto de congelación. El valor de saturación varía con la temperatura; cuanto más caliente está el aire, mayor cantidad de vapor de agua puede contener.

Se entiende que la Humedad Relativa (HR) es la cantidad de vapor de agua contenida en el aire, con relación a la cantidad máxima que podría contener a esa misma temperatura y presión. Una humedad relativa del 60 % indica que el aire contiene 60 partes de vapor de agua de las 100 partes que sería capaz de contener si estuviera saturado, por ejemplo: Si un m3 de aire a 20 ºC se satura con 17.7 g de agua; si a esa temperatura contiene 12.4 g de agua, su humedad relativa será:

... (2)

1.5.2 Punto o temperatura de rocío

Es la temperatura a la cual se alcanza el punto de saturación. La condensación empieza, por tanto, cuando la temperatura desciende hasta un valor inferior del punto de rocío. Esto puede ocurrir cuando una masa de aire contiene una determinada cantidad de vapor de agua y desciende la temperatura.

1.5.3 Medida de la Humedad Relativa

Los aparatos utilizados para medir la humedad relativa del aire se llaman higrómetros, los utilizados para medir la humedad relativa son los psicrómetros (Figura 1.3), que consta de dos termómetros iguales, uno con el depósito de mercurio seco (termómetro de bulbo seco) y el otro con el bulbo recubierto por una gasa humedecida (termómetro de bulbo húmedo).

Figura 1.3. Psicrómetro Taylor 5522s Figura 1.4. Representación esquemática de un psicrómetro

El termómetro seco marcará la temperatura del aire y el otro marcara la del

bulbo húmedo , enfriado por la evaporación del agua que le rodea, marcando una

Los parámetros definidos anteriormente pueden relacionarse fácilmente mediante el uso del diagrama psicrométrico de Mollier, el cual permite determinar una propiedad del aire húmedo a partir de otras dos propiedades conocidas ver Apéndice C.

1.6Contenido de humedad de equilibrio

El conocimiento del contenido de la humedad de equilibrio de la madera es fundamental para la conducción del secado artificial, porque es el parámetro que ayuda a guiar la manipulación de la temperatura y la depresión psicométrica en el interior del horno, hasta alcanzar el nivel de humedad al que la madera será procesada o utilizada. Un patrón de variaciones del contenido de la humedad de equilibrio en función del cambio de la temperatura y depresión psicométrica, se presenta en el Anexo 1. Los valores recomendados de contenido de humedad para varios usos de la madera en los E.E.U.U. de Norteamérica han sido extraídos de (Kollmann y Coté, 1968) y se muestran en la Tabla 1.1.

Uso de la Madera Contenido de Humedad

Promedio Agua libre extraída

Madera, durmientes, postes, etc. para tratamiento 25 8 -45

Madera para embarcaciones 12 12-15

Tanques y silos 12 12-15

Cajas 12 6-18

Revestimientos de autos 12 8-16

Piezas delgadas para Revestimientos Ext. 10 10-12

Ataúdes 9 7-12

Tablas para vigas y viguetas 8 6-20

Sillas y partes 6 5-12

Pisos 6 6-10

Muebles 6 4-10

Mangos 7 2-10

Marcos, puertas, celosías, etc. 6 4-8

Instrumentos musicales, radios cajas de piano 5 3-6

Hormas para zapatos, lanzaderas, bobinas 5 4-6

Chapas y láminas: - -

Interior o relleno 5 2-6

Venesta o triplay 6 2-9

Capítulo 2

Operación de un horno

En la operación normal de un horno secador, se toman ciertas precauciones para conseguir resultados satisfactorios. La madera debe ser apropiadamente apilada, se deben incluir en la pila suficientes muestras de secado, para verificar el contenido de humedad de la carga a un determinado tiempo, y las condiciones de secado requieren ser cuidadosamente controladas a través del proceso. Los hornos convencionales son cámaras o compartimientos cerrados, dotados de ventiladores que dan lugar a una circulación forzada del aire dentro de la cámara; tienen, también, un sistema de calentamiento controlado que permite elevar la temperatura del horno y dispositivos regulables para conseguir la variación deseada de la humedad relativa en el ambiente interior del horno.

Figura 2.1. Hornos convencional L200 con cámara, dotada de ventiladores para la circulación forzada del aire dentro de la cámara.

Los pasos a seguir para una operación normal de secado en hornos son los siguientes:

a. La selección de la madera

b. Apilado o armado de la carga para el horno

c. La toma de muestras para control de la humedad durante el secado d. La selección del horario o programa para la especie en cuestión e. El control del contenido de humedad

f. La aplicación de tratamientos de igualado y acondicionamiento g. Pruebas finales de control del contenido de humedad y su distribución h. Pruebas de tensión interna de la madera.

2.1 Selección de la madera

La homogeneización de la carga de madera facilita el secado en hornos, tal uniformidad del material se logra seleccionándolo por:

1. Especie 2. Espesor

3. Nivel de humedad

4. Tipo de madera (sámago y duramen) 5. Cortes radiales y tangenciales

Aunque en nuestro medio no se aplican todos los procedimientos de selección citados, es aconsejable su implementación para el mejor desempeño del trabajo, ya que los programas de secado se conducen según las condiciones del material más difícil de secar o el que limite la aceleración del proceso.

2.2 Apilado y Cargado del Horno

La pila debe estar bien alineada vertical y horizontalmente ver figura 2.1. El tamaño de la carga dependerá de la capacidad y tipo de horno a ser empleado.

Figura 2.2. Apilado de la madera.

2.2.1 Separadores

Los separadores deben ser de un espesor uniforme, entre 12 mm y 25 mm, los más delgados se usan cuando se quiere disminuir la tasa de secado de la madera.

Se prefieren anchos entre 25 mm y 37 mm. Los separadores deben estar exactamente alineados en dirección vertical y espaciados hasta 60 cm, uno del otro en la misma fila.

Estas precauciones son necesarias para evitar el combado y revirado de las piezas (que ocurren si los separadores no están correctamente colocados a lo largo de la carga), o los bloqueos al paso del aire entre las filas de la carga cuando los separadores tienen espesor irregular.

2.2.2 Sobresalido de Extremos

Los extremos de las piezas deben quedar alineados porque los que sobresalgan, al no estar soportados, se curvarán bajo su propio peso y se deformarán. Esto afecta a la tabla en particular y al resto de la pila, pudiendo causar distorsión en toda la carga además de otro tipo de defectos; por otro lado, con el sobresalido de los extremos, el secado de esas piezas es más rápido con respecto al resto de la pila y puede presentarse un severo agrietamiento de los extremos Figura 2.3.

Figura 2.3. Grietas en los extremos, manchas y hongos.

2.2.3 Clasificación por Largos

Si el largo de esas piezas es tal que sus extremos no caben dentro del espaciamiento normal de los listones, puede ser útil colocar un pequeño listón del ancho de la pieza para apoyarla.

2.2.4 Soportes y Contrapesos de la Pila

Cuando la madera es muy susceptible al alabeo, como es el caso del pino y otras especies nacionales, se pueden colocar contrapesos encima de la capa superior de la pila, consistentes en prensas de resortes, piezas de durmientes en desuso o moldes de

hormigón que apliquen una presión entre 250 y 1000 , dependiendo de la especie

de madera, el espesor del material y el grado de reducción de la deformación deseada.

Estos contrapesos ayudan a estabilizar la carga, especialmente de las hileras superiores de madera, que es donde se presentan las torceduras.

2.3 Toma de muestras para control de la humedad durante el secado

Por lo general, las muestras se eligen durante la fase del apilado de la madera. La mayoría de los tablones, de los cuales se toman las muestras, deberán representar la madera más húmeda y lenta de secar; algunas muestras deben corresponder a los tablones de madera más seca o de mayor velocidad de pérdida de humedad.

2.3.1 Número de Muestras

Inmediatamente después del corte de las muestras se cubren los extremos con un impermeabilizante y se pesan; el peso se debe anotar en la muestra que corresponda. Se emplea para este fin balanzas de hasta 20 kg de capacidad con la mayor precisión posible. La cobertura de los extremos de las muestras tiene por finalidad retardar el secado de los extremos y hacer que la tasa de pérdida de humedad de la muestra sea comparable a la de tablas largas, se pueden utilizar para este propósito lacas, parafinas o pinturas al aceite, también pueden servir mezclas de pintura.

Las probetas para determinación del contenido de humedad deben ser pesadas rápidamente, previa eliminación de las rebabas y astillas producto del corte, antes del pesaje, no hay necesidad de sellar los extremos, cuando se cortan dos probetas para determinación de la humedad correspondiente a los lados de la muestra de secado, se pueden pesar juntas o por separado y se debe marcar el peso en las probetas. Se emplea una balanza de hasta 1 kg. de capacidad y de 0,1 g. o más precisa.

2.3.2 Determinación de la humedad y cálculos de peso seco de las muestras

El contenido de humedad se expresa siempre como el porcentaje del peso seco de la muestra y por ello, es necesario calcular dicho peso en la muestra de secado. Las probetas obtenidas para calcular el contenido de humedad de las muestras de secado, según lo descrito en el inciso anterior sobre preparación y pesaje, son secadas en una estufa de laboratorio a una temperatura de 103 ºC a 105 ºC, hasta alcanzar un peso constante, esto normalmente toma de 12 a 24 horas. El contenido de humedad se determina como el porcentaje del peso anhidro con las siguientes formulas:

... (3)

O bien

Con el contenido de humedad de las muestras de secado y conociendo el correspondiente peso original.

... (5)

Si se conoce el peso seco al horno de la muestra de secado, es posible calcular el contenido de humedad en un tiempo determinado solamente por pesaje de la muestra y por lo tanto la ecuación para calcular el contenido de humedad será:

... (6)

Si se requiere calcular el peso de una tabla a un contenido de humedad determinado, se utiliza la ecuación:

... (7)

2.3.3 Localización en la Pila

El número de muestras de secado y su localización dentro del horno varían con el tamaño, tipo y eficiencia de la cámara. Es importante que las muestras no impidan el flujo de aire y que éstas se ubiquen de modo que el aire circule en igual forma que en el resto de la pila.

En vez de ubicar todas las muestras de secado en los extremos, es conveniente localizar en una o dos hileras al menos dos muestras, en frente y los lados, llenar el espacio entre el lado de la pila y las muestras de secado con piezas de relleno cortadas al mismo largo, de un material de reaprovechamiento que esté disponible de este modo, se puede revisar la tasa de secado cerca del centro de la pila.

Las cargas secadas en hornos que tienen una puerta de inspección en el extremo, llevan una o varias muestras colocadas en el extremo y los lados.

2.4 Selección del horario o programa de secado para la especie en cuestión

Después de tener las muestras de secado ubicadas en la pila y determinados sus contenidos de humedad, se procede a seleccionar un programa de secado para el material.

Los programas u horarios de secado consisten en una tabla de temperaturas y depresiones psicométricas que sirven de guía al operador para secar un determinado tipo de madera, con rapidez razonable y con el menor deterioro posible.

En vista de los múltiples factores que intervienen en el secado de la madera y la variedad existente de diseños de hornos en funcionamiento, ningún programa u horario se considera como ideal.

2.4.1 Estructuración de un programa de secado

De acuerdo con experiencias realizadas en Norteamérica, las condiciones de temperatura y depresión psicométrica se han tabulado por separado a fin de hacer más flexible cualquier combinación entre ellas; las de la depresión han sido divididas en clases progresivas de A hasta la F, de acuerdo con el contenido de humedad verde de cada especie. El control de defectos durante el secado requiere de condiciones benignas al principio, la humedad relativa debe ser lo suficientemente elevada (pequeña depresión psicométrica) para evitar grietas en las caras y extremidades, en este caso, la temperatura debe ser lo suficientemente baja para evitar el colapso. La madera pierde rápidamente humedad al principio, y para mantener esa rapidez se debe agrandar la depresión tanto como su contenido de humedad lo permita.

A B C D E F

Hasta 40% De 40 a 60% De 60 a 80% De 80 a 100% De 100 a 120% Más de 120% Tabla 2.1. Clases de Madera según su Contenido de Humedad en estado verde.

La depresión se incrementa gradualmente cuando la madera ha perdido la tercera parte de su contenido de humedad en estado verde, punto en que los esfuerzos comienzan a invertirse y la temperatura puede aumentarse progresivamente cuando el contenido de humedad promedio ha bajado a 30% o sea el punto de saturación final (PSF) y una vez que el contenido de humedad ha llegado a ese valor en el centro de la madera o en la parte más húmeda de ésta, la temperatura puede elevarse bruscamente al máximo sin peligro de deterioro.

2.4.2 Aplicación del programa de secado

Algunos operadores se guían por la muestra más húmeda y realizan los cambios cuando el nivel de humedad se acerca a uno o dos por ciento del valor de contenido de humedad especificado por el paso del programa de secado.

2.4.3 Calentamiento e inicio de la operación del horno

El calentamiento del horno se realiza con vapor saturado a una tasa de 5 ºC por hora para maderas livianas de 2" de espesor y 2 ºC por hora para maderas pesadas del mismo espesor o maderas más gruesas; en caso de madera de 1" de grosor, las tasas son 6 ºC por hora y 3 ºC por hora (maderas pesadas).

2.5 Pruebas finales de control del contenido de humedad y su distribución

Después de que se ha secado en el horno una determinada carga de madera, se cortan tres secciones de 2.54cm de cada muestra del horno secador y 6 a 9 secciones de otros tablones en una carga completa del horno, para comprobación definitiva.

Estas muestras se destinan a las pruebas finales de contenido de humedad promedio, para la distribución de la humedad periférica y del centro de la tabla, y para las pruebas de tensión en la madera (pruebas de tenedor). Las secciones deben ser cortadas a una distancia de por lo menos 15 cm del extremo en caso de las muestras de secado y a 60 cm del extremo de las tablas y tablones. Los detalles de tipo de corte y tamaño de la sección son mostradas en la figura 2.4.

Una guía para la evaluación preliminar de las pruebas de esfuerzos o tensiones de la madera, se presenta en la figura 2.5. Si al momento del corte, las pinzas externas del tenedor se curvan hacia adentro esto es una indicación de que la madera tiene esfuerzos de compresión en la superficie de la pieza y de tracción en el interior. El tratamiento de acondicionado debe continuar.

a) b) c) d)

Figura 2.5. Pruebas de tensiones o esfuerzos de la madera

Si las pinzas se mantienen rectas o muy ligeramente curvadas hacia afuera, la madera está prácticamente libre de esfuerzos y el secado se da por concluido Figura 2.5 (c). Finalmente, si las pinzas del tenedor se curvan visiblemente hacia afuera, los esfuerzos se han invertido, la superficie de la pieza está bajo tracción y el interior en compresión. Esto indica un exceso de humedad de la madera durante el acondicionado Figura 2.5 (d). Las conclusiones finales de las pruebas de tensiones o esfuerzos de la madera se dan después de 24 horas que los tenedores y las tablas se han mantenido bajo techo o en un cuarto y se puede observar que:

1. Las pinzas exteriores del tenedor se han torcido considerablemente hacia adentro; lo que indica que el material todavía presenta tensiones por distribución irregular de la humedad y el tratamiento de acondicionado de la próxima carga del mismo tipo de material debe prolongarse por más tiempo Figura 2.5 (b).

3. Las pinzas exteriores del tenedor se han torcido hacia afuera; el material ha tenido una inversión de tensiones. La próxima carga de un material similar deberá ser acondicionada a una humedad relativa más baja o durante un tiempo más corto Figura 2.5 (d).

2.5.1 Fin del proceso y descarga del horno

Después de que se ha constatado la liberación de esfuerzos en la madera y el fin del período de acondicionamiento, se corta el ingreso del vapor a los serpentines de calentamiento y cañerías de vaporización y se apaga el horno dejando las puertas cerradas hasta que la temperatura de bulbo seco al interior registre un valor no mayor a unos 10 ºC que la temperatura ambiente exterior. En ese momento se pueden abrir las puertas del horno y descargar la madera.

2.6 Control del horno

Las condiciones de temperatura y humedad dentro del horno deben ser manipuladas frecuentemente según los requerimientos del horario particular en uso y por ello, es esencial disponer de un control exacto de las condiciones de secado en todo momento. El control de las condiciones de la cámara de secado puede ser realizado por equipo automatizado o manual. Estos principalmente se dirigen a la medición de la temperatura, humedad relativa y velocidad del aire. Para ello, se emplean termómetros de mercurio o termocuplas, psicrómetros manuales y anemómetros, en diferentes lugares del horno. La velocidad del aire a través de la carga varía, para asegurar que tal circulación sea uniforme a través del horno, es esencial que:

b. Los ventiladores funcionen a una velocidad constante predeterminada y sin patinar.

c. La pila esté correctamente edificada y que no hayan listones en posición de impedir la circulación de aire.

d. Las chimeneas estén correctamente construidas para prevenir cortocircuitos de aire, de modo que éste circule a través de la carga.

Los cortocircuitos de aire se pueden evitar obstruyendo el paso del aire en espacios mayores dejados en el horno durante el apilado (por ejemplo, entre los paquetes), en las partes superior, inferior y los extremos de la carga. Para ello, se emplean trozos de venesta (madera terciada) perforada, tablas y tablones de grados inferiores. Los hornos más modernos de corriente forzada están dotados de ventiladores, con dirección de rotación reversible. Esto facilita el secado en el centro de la pila. El cambio en la dirección de la rotación de los ventiladores es importante en los últimos estados del secado.

2.7 Tiempo de secado

El tiempo requerido para secar una carga de tablas depende de:

a. Las características de la madera, b. El tipo de horno, y

c. El programa de secado empleado.

2.8 Defectos del secado de la madera

Todo daño en la estructura o alteración en la apariencia de la madera, producido durante el proceso de secado y que disminuye su valor comercial o su duración o afecta su aptitud industrial, se considera defecto de secado.

Dichos defectos se presentan desde el momento en que ha sido cortado el árbol, ya sea en los cortes de la madera, en la madera aserrada o, inclusive, en el producto terminado. Dichos defectos tienen distintas manifestaciones según la causa y las circunstancias en las cuales se desarrollan. Si se sabe cómo, dónde y por qué ocurren, es posible tomar precauciones para que el deterioro sea el mínimo posible y conocer las maneras viables de prevenirlos o remediarlos.

2.8.1 Agrietamiento y rajaduras

Las grietas superficiales ocurren en las caras de las tablas durante las primeras etapas del secado. Las causas más comunes del agrietamiento superficial son el rápido secado en las primeras etapas del estacionamiento o la súbita aplicación de un severo aumento en la tasa de secado, en las últimas etapas.

Frecuentemente los lados de las grietas se cierran en la superficie al final del proceso, cuando se invierten los esfuerzos y no son visibles en la superficie hasta que la tabla sea cepillada.

Las grietas internas comienzan generalmente en las últimas etapas del secado como resultado directo de rigurosas condiciones de secado en las primeras etapas, que originan esfuerzos intensos de tensión en la superficie y de compresión en el centro. Las grietas se generan en el interior de la tabla pudiendo extenderse hasta la superficie, el excesivo agrietamiento interno se denomina "apanalamiento".

Las rajaduras son separaciones longitudinales de las fibras que atraviesa de una cara a la otra de la pieza. Ocurren en los extremos de una tabla debido a una rápida pérdida de agua que origina esfuerzos de tensión. De todos los agrietamientos experimentados, éste es probablemente el más común y severo.

2.8.2 Prevención del agrietamiento

El método adecuado de prevención del agrietamiento es aplicar las condiciones de secado más apropiadas para cada especie a ser secada. La severidad de los esfuerzos puede ser controlada por la condición de gradiente de humedad, la cual depende de la depresión del bulbo húmedo; por ello, en la mayoría de los casos, los primeros estados del secado deberían ser llevados a altas humedades relativas, o sea, utilizando una pequeña depresión psicométrica.

Si las grietas son severas, se debe someter la carga a un corto tratamiento de elevada humedad a una temperatura de bulbo seco de alrededor de 11 ºC, más alta que la utilizada, con una depresión de bulbo húmedo de no más de 3 ºC.

2.8.3 Colapso de la madera

Es una contracción anormal que se presenta en la madera por encima del punto de saturación de las fibras, que distorsiona la pieza. Ocurre cuando se emplean elevadas temperaturas al principio o en etapas intermedias de la remoción del agua libre. Su apariencia es similar al apanalamiento; la superficie de la tabla aparece distorsionada debido al aplastamiento de sus células en una intensidad variable, dependiendo de la severidad del colapso.

En muchas maderas, como la balsa o el cedro y particularmente en los cortes radiales, las tablas asumen una apariencia corrugada o acanalada. En este caso el colapso viene acompañado del apanalado y en otros casos grietas de forma de diamante y en las tablas en forma de grietas rómbicas. En otras maderas, los cantos de las tablas pueden no colapsar apreciablemente, pero la superficie puede mostrar una depresión irregular en el centro. Si no se observa el colapso después del secado de la madera verde hasta el punto de saturación de las fibras, se puede asumir que las especies tratadas no son colapsables.

2.8.4 Remoción del colapso

La madera que se colapsa durante el secado, puede, en la mayoría de los casos, ser restaurada a su forma normal por aplicación del tratamiento de reacondicionado. Este proceso es ejecutado en una cámara de concreto reforzado, armada para este propósito, y consiste en someter la madera a un tratamiento de vaporizado entre 80 ºC y 100 ºC bajo condiciones saturadas. El procedimiento usualmente adoptado, es el siguiente:

b. Luego se ingresa vapor caliente a la cámara por un período lo suficientemente largo como para restablecer la tabla a su forma normal o, en el caso donde no existe un colapso intenso, hasta que no haya ganancia en dimensiones, el tiempo requerido en el último caso debe ser determinado experimentalmente.

Investigadores australianos recomiendan que la madera secada al horno se enfríe completamente antes de iniciar el tratamiento de vaporizado. Además, mencionan la conveniencia de que la carga sea enfriada antes de removerla de la cámara de acondicionado.

Durante este tratamiento, la madera absorbe una cierta cantidad de agua y, por ello, su contenido de humedad aumenta en 3 ó 4%; esta agua debe ser removida retornando la carga al horno o secándola al aire libre.

Si la severidad del colapso es alta, afecta la elasticidad natural de la madera y es poco probable conseguir alguna mejoría de esta condición al aplicar el vaporizado. Los resultados del reacondicionamiento son permanentes y después de volver a secar la madera, ésta mantendrá la forma adquirida.

Las dimensiones de las tablas reacondicionadas pueden ser aumentadas por el tratamiento hasta el tamaño que podría resultar de la contracción normal, pero bajo ninguna circunstancia será recobrado el tamaño original de la carga verde con el tratamiento de vaporizado de la carga colapsada.

2.8.5 Torceduras

El término "torceduras" generalmente se considera en alguno de los siguientes casos ver figura 2.6.

a) Acanaladura o abarquillado, que es la tendencia de algunas tablas de corte plano a desarrollar una curvatura a lo ancho de la pieza.

b) Revirado, es la distorsión en el largo de la pieza.

c) Combadura o arqueado, cuando la curvatura se encuentra a lo largo de la cara de la tabla.

d) Encorvadura, que es la curvatura del lado o canto de una tabla.

Probablemente, el mayor factor causante de torceduras sea el apilado incorrecto. Cuando la madera está sujeta a una alta temperatura, se vuelve más plástica y, por ello, adopta la forma que le dictan los esfuerzos aplicados a ella y de ahí se puede ver que, si el espaciamiento de los separadores en una pila no está alineado verticalmente, el peso de la madera sobre una tabla particular ocasiona que la pieza se flexione alrededor del separador que está desalineado. La madera que está en esa posición adquiere deformaciones permanentes. En forma similar, si los espaciamientos de los separadores son muy grandes la tabla puede tender a hundirse entre ellos.

La variación en la tasa de contracción radial y tangencial es generalmente responsable de la tendencia de las tablas anchas de corte plano a desarrollar acanaladuras. En este caso, la cara de la tabla cerca al centro del tronco se aproxima más a un corte radial, comparado con las superficies opuestas y por ello se contrae menos en ancho y a esto se deben las diferencias, ya que los cantos exteriores de la tabla tienden a curvarse desde el centro o corazón.

2.8.6 Prevención y remoción de las torceduras

De lo anterior se puede deducir que el método más efectivo de minimizar las torceduras es que las pilas estén cuidadosa y exactamente construidas y que los separadores sean de un espesor uniforme, igualmente espaciados y en un perfecto alineamiento vertical sobre el centro de los apoyos; Luego, cuando la madera a ser secada es mayormente de corte plano o de una especie susceptible a las torceduras, los separadores deben ser ubicados lo más cercanos entre sí.

Si a pesar de las precauciones ocurren las torceduras, éstas pueden ser eliminadas aplicando el tratamiento de vaporizado, este debe ser ejecutado cuando la carga ha alcanzado el contenido de humedad final deseado y en un período de tiempo suficiente como para enderezar las piezas; La carga debería entonces ser enfriada y se debe evaporar la humedad absorbida por la madera durante el reacondicionamiento, antes de que los pesos sean removidos.

2.8.7 Defectos causados por infección de hongos e insectos

2.8.8 Manchas químicas

Los cambios de color causados por reacciones químicas pueden presentarse en alguna magnitud en la madera que está en contacto directo con los listones. En otras ocasiones, las maderas blancas se tiñen de una coloración café en la superficie o en zonas cercanas a ella. A veces este defecto interactúa con la presencia de hongos manchadores que infectan la madera antes del secado en hornos.

2.9 Almacenamiento de la madera seca

Después del secado en hornos, la madera frecuentemente se almacena en pilas sin separadores hasta el momento de uso. Si el estacionamiento es por un lapso menor a 30 días en cuarto cerrado, se espera que haya poco cambio en el nivel de humedad de la carga. Puede modificarse el nivel, si el almacenamiento es por varios meses y en lugares que no tengan las condiciones para mantener constante la humedad de equilibrio de la madera.

Capítulo 3

Características de la

La madera es un material complejo, con propiedades y características que dependen no sólo de su composición sino de su constitución (la forma en que están colocados u orientados los diversos elementos que la conforman). El cómo están colocados u ordenados estos elementos nos servirá para comprender mejor el comportamiento, algunas veces poco lógico (aparentemente) de este material.

En primer lugar la madera no es un material de construcción, fabricado a propósito por el hombre, sino que es un material obtenido del tronco y las ramas de los árboles, y mediante diversos estudios realizados sabemos que la madera no es un material homogéneo, está formado por diversos tipos de células especializadas que forman tejidos.

Estos tejidos sirven para realizar las funciones fundamentales del árbol; conducir la savia, transformar y almacenar los alimentos y por último formar la estructura resistente o portante del árbol, por lo tanto es interesante recordar algunos conceptos, algunos de ellos son su composición química, la Microestructura y sobre todo la Macroestructura de la madera.

3.1Composición química de la madera

La mayoría de las células en la madera están orientadas en la dirección longitudinal; pero algunas, denominadas células radiales, se ubican en tejidos que se extienden desde la superficie exterior del tronco hacia la médula. Estos tejidos se componen de una o dos células en las coníferas y de muchas células en las latifoliadas ver Figura 3.1.

Figura 3.1. Composición química de la madera.

El porcentaje de madera que se ubica en radios medulares, respecto al volumen total del árbol está comprendida entre 3 y 30% dependiendo este porcentaje de la especie, es una sustancia fibrosa, organizada, heterogénea, producida por un organismo vivo que es el árbol. Sus propiedades y posibilidades de empleo son, en definitiva, la consecuencia de sus características, organización de las fibras y composición química de las células que la constituyen.

El origen vegetal de la madera, hace de ella un material con unas características peculiares que la diferencia de otros de origen mineral. Los elementos orgánicos de que se componen son los siguientes:

1. Celulosa: 40-50% 2. Lignina: 25-30%

Y esencialmente los elementos químicos de que están compuestos son en un 90%:

a) Carbono: 46-50% b) Oxígeno: 38-42% c) Hidrógeno: 6% d) Nitrógeno: 1% e) Otros elementos 10%:

f) Cuerpos simples (Fósforo y azufre)

g) Compuestos minerales (Potasio, calcio, sodio)

3.2Estructuras de la madera

La observación de un trozo de madera nos permitirá ver los diversos elementos característicos que la forman, y además, apreciar que no se trata de un material homogéneo. Si se observa el tronco de un árbol, se ve que tiene forma casi cilíndrica (troncocónica) y que está formado por sucesivas capas superpuestas (anillos).

En primer lugar se aprecia que entre la madera y la corteza existe una capa generatriz, llamada cambium, que produce madera hacia el interior y corteza hacia el

exterior. En cada período vegetativo se forma una nueva capa (anillo) que cubre la anterior ver Figura 3.2.

Dentro de cada capa se observan dos zonas bien diferenciadas, la formada al principio del período vegetativo con células de paredes delgadas y grandes lúmenes que se denomina madera de primavera, y la formada durante el verano, con células de

paredes gruesas y lúmenes pequeños, llamada madera de verano. Esta diferencia entre las dos zonas, hace fácilmente distinguible en la sección transversal, una serie de anillos concéntricos llamados anillos de crecimiento, cada uno de los cuales corresponde a un período vegetativo de la vida del árbol y que en nuestro clima, representa el crecimiento anual, por lo que su número indica la edad del árbol.

3.2.1 Estructura macroscópica

Analicemos, una por una, las diferentes partes que se puedan observar en una sección normal al eje del árbol.

a) Médula: Parte central del árbol. Constituida por tejido flojo y poroso. Tiene un diámetro muy pequeño.

b) Duramen: Madera de la parte interior del tronco. Constituido por tejidos que han llegado a su máximo desarrollo y resistencia (debido al proceso de lignificación.) de coloración, a veces, más oscura que la exterior. Madera adulta y compacta, es aprovechable. La duraminización (transformación de albura a duramen) de la madera se caracteriza por una serie de modificaciones anatómicas y químicas, oscurecimiento, aumento de densidad y mayor resistencia frente a los ataques de los insectos.

d) Cambium: Capa existente entre la albura y la corteza, constituye la base

del crecimiento en especial del tronco, generando dos tipos de células:

1. Hacia el interior: Madera (albura) 2. Hacia el exterior: Liber

e) Liber: Parte interna de la corteza, es filamentosa y poco resistente,

madera embrionaria viva.

f) Corteza: Capa exterior del tronco, tejido impermeable que recubre el liber y protege al árbol.

g) Radios leñosos: Bandas o láminas delgadas de un tejido, cuyas células se desarrollan en dirección radial, o sea, perpendicular a los anillos de crecimiento. Ejercen una función de unión, almacenan y difunden las materias nutritivas que aporta la savia descendente (igual que las células de parénquima). Contribuyen para que la deformación de la madera sea menor en dirección radial que en la tangencial, los radios leñosos son más blandos que el resto de la masa leñosa, por ello constituyen las zonas de rotura a comprensión, cuando se ejerce el esfuerzo paralelamente a las fibras.

h) Anillos anuales: Cada anillo corresponde al crecimiento anual, consta de dos zonas claramente diferenciadas, una zona formada en primavera, donde predominan en ella los vasos gruesos que conducen la savia bruta hasta las hojas (tejido vascular), color claro, pared delgada y fibras huecas y blandas. Otro formado en verano, la cual tienen los vasos más pequeños y apretados. Sus fibras forman el tejido de columna, color oscuro denso y fibras de paredes gruesas.

3.2.2 Estructura microscópica

Como se ha visto anteriormente la madera no es un material homogéneo, está formado por diversos tipos de células especializadas que forman tejidos. Estos tejidos sirven para realizar las funciones fundamentales del árbol; conducir la savia, transformar y almacenar los alimentos y formar la estructura resistente o portante del árbol, la heterogeneidad de la madera será, en parte, la causa de sus propiedades. Se puede considerar la madera como un conjunto de células alargadas en forma de tubos, paralelos al eje del árbol, muy variables, tanto en longitud y forma, como en el espesor de sus paredes y en las dimensiones interiores. Estas células están unidas entre sí por una sustancia llamada materia intercelular o laminilla media, y a su vez enlazadas por otro tipo de células, colocadas perpendicularmente a las anteriores y en el sentido radial del tronco, formando los llamados radios leñosos.

La variedad de tipos de células y la forma de unirse, definen la infinidad de especies diferentes de madera que existen en la siguiente es posible observar las estructuras típicas de una madera blanda y la madera dura.

Las paredes de los tubos están formadas por una serie de capas compuestas por micro fibrillas de celulosa enrolladas helicoidalmente alrededor del eje con inclinación diferente en cada capa, y todas ellas, embebidas en un material amorfo. Prácticamente insoluble, que es la lignina, es muy habitual asimilar estas células a un pilar hueco de hormigón armado, en la que la lignina, hace las veces de hormigón y las micro fibrillas de celulosa las funciones del acero ver Figura 3.4.

Figura 3.4. Paredes celulares de la madera.

El parénquima constituye una especie de tejido conjuntivo (tegumental o de defensa), que vincula entre sí a los otros tejidos y que está formado por células poliédricas de paredes celulósicas delgadas y esponjosas.

Esta especialización entre estructura y función sólo existe en los árboles frondosos; en los resinosos, todas las fibras son de carácter especial, llamadas traqueidas, de paredes más o menos espesas según la época del año en que se han formado.

Figura 3.5. Tejidos principales de la madera representación esquemática

3.3. Comportamiento mecánico de los constituyentes de la pared celular

a) Celulosa: La celulosa es el principal componente estructural de la

madera. Sería el equivalente a las armaduras en el hormigón armado. La celulosa es un polímero lineal, cuya fórmula es (C6 H10 O5) n siendo el valor de n varios miles de unidades.

b) Hemicelulosa: Se considera a la Hemicelulosa como el agente

cementante que mantiene aglomeradas las micro fibrillas y evita fisuras cuando las fibras de la madera son sometidas a esfuerzos de torsión, flexión o compresión que actúan sobre ellas; la hemicelulosa, también un polímero, cuyas fórmulas (C5 H8 O4)n y (C6 H8 O4)n siendo el valor de n de centenares de unidades. Su grado de polimerización es menor que el de la celulosa.

c) Lignina: Podríamos decir que la lignina actúa como impermeabilizante

de las cadenas de celulosa (muy hidrófilas) y como aglomerante de las estructuras fibrilares de las células.

3.4Cortes de la madera

Los cortes en un tronco pueden ser de cuatro tipos (ver Figura 3.6):

a) Corte transversal de dirección perpendicular al eje del tronco, se produce, por ejemplo, al voltear un árbol o seccionar un tronco.