N ACION AL

Escuela Superior de Ingeniería Mecánica y

Eléctrica

Sección de Estudios de Posgrado e Investigación

“

ANÁLISIS DEL ESPACIAMIENTO AXIAL

ENTRE CORONAS DE ÁLABES DE UN

COMPRESOR DE FLUJO AXIAL

”

T

E S I S

PARA OBTENER EL GRADO DE

M

AESTRO EN

C

IENCIAS CON

E

SPECIALIDAD EN

I

NGENIERÍA

M

ECÁNICA

P

R

E

S

E

N

T

A

I

NG

.

J

OSÉ

R

OBERTO

A

GUIÑAGA

G

RANILLO

D

IRECTOR DET

ESIS:

D

R.

M

IGUELT

OLEDOV

ELÁZQUEZMaestría en Ciencias en Ingeniería Mecánica, opción en Energética

B 021488

Dr. Miguel Toledo Velázquez

"Análisis del espaciamiento axial entre coronas de álabes de un compresor de flujo axial"

Para Ana y Ricardo:

Por la motivación, deseos, comprensión y sobre todo por el amor que nos une.

A Raúl y Adela, mis padres:

Por el ejemplo de apoyo, constancia y fe en Dios y en la vida.

A la Familia:

Por que hay momentos que parece romperse, y sin embargo sigue en pie.

A

GRADECIMIENTOS

A los Profesores del Laboratorio de Ingeniería Térmica e Hidráulica Aplicada y a la Sección de

Estudios de Posgrado e Investigación de la ESIME, por darme la oportunidad de llevar a cabo los

estudios de Maestría.

Al Dr. Miguel Toledo Velázquez por el apoyo recibido de manera permanente.

Al Instituto Politécnico Nacional y al CONACyT por el apoyo recibido para la realización de los

estudios de Posgrado.

A los compañeros de estudios por ser un apoyo constante y sincero.

ÍNDICE

. . .

iv

R

ESUMEN. . . .

vii

A

BSTRACT. . . .. . .

viii

R

ELACIÓN DE FIGURAS Y TABLAS. . . .

ix

N

OMENCLATURA. . .

xii

I

NTRODUCCIÓN. . .

xiv

C

APÍTULO1 MARCO TEÓRICO DE COMPRESORES DE FLUJO

AXIAL.

1

1.1 DEFINICIÓN DE COMPRESOR

1

1.1.1 Clasificación de los compresores

1

1.1.2 Ventajas y desventajas de los compresores axiales

2

1.2 ANTECEDENTES

5

1.3 TURBINA DE GAS DE FLUJO AXIAL

6

1.3.1 Termodinámica de los ciclos de una turbina de gas

7

1.3.2 Importancia de la relación de compresión en la potencia del Ciclo

Joule-Brayton

8

1.4 CONDICIONES TERMODINÁMICAS Y AERODINÁMICAS DE

UN COMPRESOR DE FLUJO AXIAL

9

1.5 CONSIDERACIONES DE DISEÑO DE UN COMPRESOR DE

FLUJO AXIAL MULTI-ETAPAS

13

1.6 ESTADO DEL ARTE EN LA INVESTIGACIÓN DEL

ESPACIAMIENTO AXIAL DE COMPRESORES AXIALES

13

1.6.1 Efecto de espaciamiento axial en la interacción rotor/estator en

un compresor de flujo axial

13

1.6.2 Interacciones estator/rotor en un compresor transónico. Parte 1:

Efecto del espaciamiento entre coronas de álabes en

comportamiento del compresor

16

1.6.3 Interacciones estator/rotor en un compresor transónico. Parte 2:

Descripción del mecanismo de producción de pérdida

20

C

APÍTULO2 ESPACIAMIENTO AXIAL ENTRE CORONAS DE

ÁLABES . . .

24

2.1 TEORÍAS DE ESPACIAMEINTO AXIAL EN

24

2.1.2 Método del disco actuador

31

2.2 TRANSFERENCIA DE ENERGÍA EN TURBOMÁQUINAS.

C

APÍTULO3. DISEÑO AEROTERMODINÁMICO DE UN COMPRESOR

DE FLUJO AXIAL

41

3.1

CONSIDERACIONES TERMODINÁMICAS EN EL DISEÑO DE LAS

ETAPAS DEL COMPRESO AXIAL.

41

3.1.1 Condiciones a la entrada: presión y temperatura

41

3.1.2

Propiedades

de

estancamiento

42

3.2 Diagrama de flujo para el diseño del compresor axial

44

3.3 Ejemplo de cálculo de un compresor de una turbina de gas

aeroderivada

46

3.3.1 Factores dimensionales y adimensionales que afectan la distancia

axial entre coronas de álabes

62

3.3.2

Consideraciones

para

establecer la ecuación o modelo

matemático que determine la distancia axial entre coronas de

álabes.

64

3.3.3 Límites mínimos y máximos de la distancia axial

67

C

APÍTULO4. RESULTADOS Y ANÁLISIS DE RESULTADOS

71

4.1 Resultados del cálculo de la distancia axial para la zona meridional del

álabe

71

4.2 Distancia axial calculada

vs

distancia axial mínima calculada

76

4.3 Comparación de resultados con valores de fabricación de un

compresor

78

4.4 Comportamiento de los valores del rendimiento de la etapa

η

epara

valores diferentes de

w

2.

82

C

ONCLUSIONES84

R

ECOMENDACIONES86

B

IBLIOGRAFÍA87

A

NEXOB Dibujo de compresor de flujo axial.

B-1

A

NEXOC Análisis geométrico de un compresor de flujo axial.

C-1

Este trabajo tiene por objetivo el análisis del espaciamiento axial entre coronas de álabes de

un compresor de flujo axial basado en consideraciones geométricas y aerotermodinámicas. Como

resultado de este análisis se obtiene una ecuación o modelo matemático para determinar la

distancia axial, utilizando factores o variables propios del diseño de coronas de álabes.

El análisis del espaciamiento axial en este trabajo, considera el plano de transición entre la

corona móvil y la corona fija de álabes, en el cual los valores a la salida de la corona móvil se

consideran los mismos a la entrada de la corona fija. Bajo esta consideración y utilizando valores

únicamente de diseño aerotermodinámico de coronas de álabes, se evaluaron cuales serían los

parámetros que podrían determinar una distancia física entre ambas coronas.

Se evaluaron los parámetros de ecuaciones en las que interviene la distancia axial,

concluyendo que el espaciamiento axial esta influenciado por: velocidad axial, velocidad relativa

a la salida de la corona, número de álabes (directamente relacionado con la relación paso –

cuerda) y altura de álabe. También se consideraron los números adimensionales como relación

flecha – carcasa y el número de carga.

Los resultados que se obtuvieron aplicando este modelo matemático para calcular la distancia

axial en la zona meridional del álabe, se compararon con valores medidos de un plano de un

compresor de flujo axial, obteniendo diferencias máximas de hasta un 25% entre la distancia

calculada y la medida en plano, para las etapas intermedias del compresor. Se concluye que el

modelo matemático se puede aplicar para condiciones de diseño preliminar del espaciamiento

entre coronas de álabes en su zona media o meridional.

The purpose of this work is analyze the axial space between rows in an axial flow compressor,

under geometrical and aerothermodynamics considerations. As a result of this analysis, it was

obtained a mathematical model or equation to determine the distance between rotating and

stationary rows, using parameters o factor taken from the blade row design.

The analysis also consider the transition plane between rotating blade row and the stationary one,

where the aero-thermodynamic exit values for the rotating blade row are considering the same

ones for the inlet values in the stationary blade row. Under this consideration the values where

evaluated to identify which ones are accurate to define a physical distance between rows.

In a parallel analysis, the equations where the axial distance was involve, showed a direct

relationship with the axial velocity, relative velocity at the exit of the row, number of blades and

high blade. There are also different kinds of dimensionless factors involve in the analysis as: cube

factor and load coefficient.

The results obtained using this mathematical model for the meridian zone in the blade where

compared with the measurements from the axial compressor drawing used during this study. The

maximum difference between values was 25% between the calculated one and the measured

ones. This value is for intermediate compressor stages. As a conclusion, the equation seems to be

accurate for preliminary axial compressor space design purposes at the meridian zone.

Relación de Figuras

Figura 1.1 Tipos de compresores.

Figura 1.2 Diferencias entre el ciclo ideal y el ciclo real representados en el diagrama T-s.

Figura 1.3 Diagrama T-s que muestra las diferentes relaciones de compresión, entre los valores de

temperatura de entrada del compresor T

1y la temperatura de entrada a la turbina T

3.

Figura 1.4 Diagrama h-s para una etapa de un compresor.

Figura 1.5 Triángulos de velocidades para una etapa.

Figura 1.6 Arreglo del compresor axial ultrasónico utilizado en la investigación.

Figura 1.7. Pérdidas en campos de flujo en MS-TURBO.

Figura 1.8. Campos de flujo para comparación de presión estática en MS-TURBO.

Figura 2.1. Vórtices en los pasajes de una corona de álabes.

Figura 2.2. Onda de disturbio para un álabe.

Figura 2.3 Ejemplo de Diagrama de Campbell.

Figura 2.4 Excitación del Rotor influenciada por el número de álabes y tamaño del estator.

Figura 2.5. Excitación del Rotor influenciada por la distancia axial entre la corona fija y móvil.

Figura 2.6. Variación de la distribución axial a través de una corona de álabes guía.

Figura 2.7. Velocidad axial en las cercanías de la base de una corona de álabes móviles.

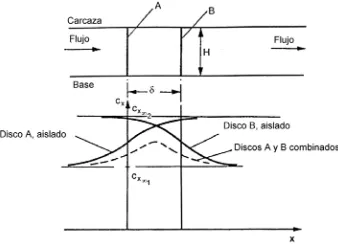

Figura 2.8. Representación del disco actuador (después de Horlock, 1958).

Figura 2.9. Variación en la velocidad axial con la distancia axial al disco actuador.

Figura 2.10.Interacción entre dos discos actuadores con poca separación.

Figura 2.11 Flujo a través del rotor.

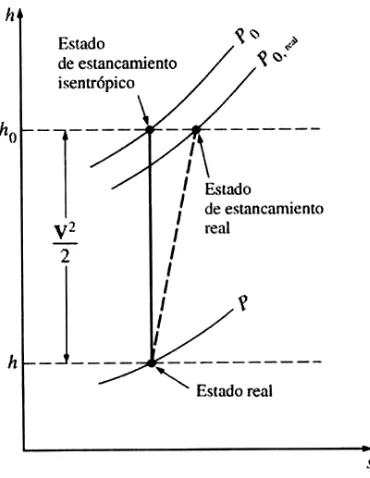

Figura 3.1. El estado real, el estado de estancamiento real y el estado de estancamiento

isentrópico de un fluido sobre un diagrama h-s.

Figura 3.2. Triángulo de velocidades a la entrada de la primera etapa. La velocidad absoluta es

igual a la velocidad axial.

Figura 3.3. Triángulo de velocidades a la salida de la primera etapa.

Figura 3.4 Ángulos de entrada y salida para las etapas 1 y 2 respectivamente.

Figura 3.6 Ángulos de entrada y salida para las etapas 5 y 6 respectivamente.

Figura 3.7 Ángulos de entrada y salida para las etapas 7 y 8 respectivamente.

Figura 3.8 Ángulos de entrada y salida para la etapa 9.

Figura 3.9 Relaciones directas e indirectas de los parámetros que intervienen en la determinación

del número de Haller.

Figura.4.1 Gráfica que muestra los valores de los factores o números adimensionales a través de

las nueve etapas del compresor.

Figura.4.2 Gráfica que muestra los valores de la distancia axial normal y mínima, y la variación

porcentual entre ambos valores, en los tres casos por cada etapa.

Figura.4.3 Gráfica que muestra los valores de la distancia axial calculada y medida, y la

variación porcentual entre ambos valores.

Figura.4.4 Gráfica que muestra los valores de la distancia axial calculada entre hilera móvil y

fija (rotor), y la distancia entre hilera fija y móvil (estator).

Figura. 4.5 Muestra los valores del rendimiento calculado para cada etapa, utilizando diferente

valor de velocidad relativa a la salida

w

2.

Tabla 1.1 Comparación relativa de compresores

Tabla 1.2 Variación máxima de fluctuaciones del coeficiente de presión para diferentes

condiciones de espaciamiento axial.

Tabla 1.3 Espaciamiento entre el generador de ondas y la corona móvil (rotor).

Tabla 1.4 Flujo aproximado para dos cantidades de ondas generadas.

Tabla 1.5 La etapa del compresor cambia su comportamiento en la cercanía del pico de

eficiencia.

Tabla 1.6. Relación generador de onda/rotor solo cambia de comportamiento en un rango de flujo

másico común.

Tabla 3.1. Resultados para valores de las velocidades periféricas, absolutas y relativas.

Tabla 3.2. Resultados para valores de ángulos y valores característicos en las etapas.

Tabla 3.3. Resultados para valores de termodinámicos y Números de Mach.

Tabla 3.4. Resultados para valores geométricos del compresor (diámetros y áreas) y velocidades

periféricas, para cada etapa en su respectiva corona o hilera móvil (M) y fija (F).

Tabla 3.5. Resultados para valores termodinámicos, para cada etapa en su respectiva corona o

hilera móvil (M) y fija (F).

Tabla 3.6. Tabla de valores para el cálculo de número de álabes por la etapa.

Tabla 4.1. Tabla de valores reducidos de parámetros dimensionales y adimensionales.

Tabla 4.2. Tabla de valores de factores relacionados para ecuación de distancia axial.

Tabla 4.3. Tabla de valores de factores relacionados para ecuación de distancia axial, para

condiciones mínimas.

Tabla 4.4. Tabla de valores de las distancias axiales calculadas para condiciones normales y

mínimas, presentando también la variación porcentual entre valores.

Tabla 4.5. Tabla de valores de las distancias axiales calculadas y medidas, así como su porcentaje

de variación.

Tabla 4.6. Tabla de valores de las distancias axiales calculadas entre las ruedas móviles y fijas

(rotor) y fijas con móviles.

Tabla 4.7. Muestra los valores de rendimiento obtenidos utilizando el valor normal de la

velocidad relativa y el valor mínimo de la velocidad relativa

.A Área

[m

2]

ax

Axial

b

Cuerda axial [mm]

c

Velocidad absoluta [m/s], cuerda del álabe

c

aVelocidad axial [m/s]

c

sVelocidad del sonido [m/s]

C Celsius

C

pCalor especifico a presión constante.

D Diámetro

[m]

F Fuerza

[N]

g

cFuerza de gravedad

h Entalpía

[kJ/kg]

h

mAltura media del álabe [mm]

k,

Exponente isentrópico

K Kelvin

L

Longitud axial del paso [mm]

m&

Flujo másico total [kg/s]

M

zMomento de fuerzas

N

Número de álabes, velocidad de giro [rpm]

p Presión

[bar]

Q

&

Calor específico

R

Relación de números de álabes, Constante de gases

ℜ

Grado de reacción

r

Radio

[m,

mm]

∆

r

Incremento del radio

q Calor

s

Entropía [kJ/kg K], paso o canal de flujo

∆

s

Incremento o diferencia de entropía

t

Tiempo

T Temperatura

T

qTorque

neto

∆

T

Diferencia total de temperatura a la entrada

U, u

Velocidad periférica [m/s]

v

Volumen específico

v Velocidad

[m/s]

W, w

Velocidad relativa [m/s]

W Trabajo

[

W

]

z

Número de álabes

α

Ángulo formado entre el vector de velocidad absoluta y el vector de la velocidad

periférica

β

Ángulo formado entre el vector de velocidad relativa y el vector de la velocidad

periférica

∆

Incremento o diferencia

φ

Coeficiente o número de flujo

ρ

Densidad

l

Longitud del álabe

η

Eficiencia

o

rendimiento

υ

Relación flecha carcasa

σ

Coeficiente o número de presión

ω

Velocidad angular del rotor

ψ

Coeficiente o número de carga o trabajo

SUBÍNDICES

0

Plano de referencia (entrada al compresor)

1

Plano de referencia (entrada a la corona o rueda móvil)

2

Plano de referencia (salida de la corona o rueda móvil = entrada a la corona o

rueda fija)

3

Plano de referencia (salida de la corona o rueda fija)

a Componente

axial

b base

del

álabe

e exterior

f final

h base

del

álabe

i interior,

inicial

m Componente

meridional

m

Valor medio de los planos

p

Punta del álabe

rr

Rotor

rs

Estator

sb

Entrada de canal de flujo

rb

Salida de canal de flujo

t

Punta del álabe

TOT

Condiciones

totales

Rad.

ω

Componente de la velocidad radial

s Estado

isentrópico

U

Dirección tangencial o periférica

°

Grado, Condición de estancamiento

∞

Posición a una distancia infinita

El estudio de los compresores axiales ha tenido un desarrollo en paralelo con la turbina de gas, la cual en su conjunto es una de las turbomáquinas de mayor auge en los últimos tiempos y en diversas áreas, entre las que podemos mencionar la industria aeronáutica principalmente militar, la de generación eléctrica y la industria de procesos.

La literatura de los compresores axiales es muestra principalmente los aspectos relacionados a los aspectos de diseño aerotermodinámico, lo que incluye el dimensionamiento de esta turbomáquina; sin embargo se tiene mayor énfasis en la dirección radial (diámetros y alturas de álabes), dejando el sentido axial al propio dimensionamiento de los álabes (cuerda axial) y en los aspectos de tomas de flujo de aire.

La consideración en este trabajo para determinar la separación de las coronas de álabes a través de un análisis del espaciamiento entre coronas de álabes, es sólo una de las tantas ramas o líneas de investigación que van dirigidas a alcanzar mejores condiciones de operación del compresor axial, y que no sólo se enfoca al rendimiento termodinámico de esta turbomáquina, sino que esta considerando un aprovechamiento del espacio y disminución en los materiales de fabricación del mismo.

Dentro del área de ensamble de turbomáquinas por condiciones de armado inicial o rutinas de mantenimientos “mayores”, es importante mantener una posición adecuada del rotor, ya sea de una turbina de vapor, gas, compresores, ventiladores, etc., con respecto al elemento fijo llamado comúnmente carcasa. Las referencias de esta posición serán en sentido radial y axial con respecto al flujo; de aquí nace la inquietud por conocer los factores que intervienen en la determinación por diseño y fabricación de la posición relativa entre rotor y carcasa, lo que da lugar a los claros radiales y axiales de una turbomáquina. Estos claros normalmente están relacionados con las pérdidas inherentes a la operación de la máquina ocasionadas principalmente por fugas del fluido (se consideran fugas cuando el fluido no es aprovechado para ceder u absorber energía).

En el estudio de compresores axiales el tema de los claros radiales ha sido estudiado de manera más activa que el de los claros axiales, la información del espaciamiento axial entre coronas de álabes va dirigida a las condiciones de interacción del flujo entre ambas coronas y los efectos que esto produce, teniendo como resultados generales que, entre mayor sea la

Este trabajo considera el análisis del espaciamiento axial desde el punto de vista geométrico y aerotermodinámico del diseño de la etapa, y buscará la forma de relacionarlos para determinar cual es la distancia que debe separar las coronas de álabes; en este caso en particular la móvil de la fija. Aunque la distancia axial es normalmente diferente a todo lo largo de la altura del álabe, el trabajo se centrará en la zona media o meridional del álabe.

El trabajo se presenta en cuatro capítulos de los cuales los dos primeros es información básico teórica del estudio, diseño y estado del arte de los compresores axiales en su enfoque aerotermodinámico. En el capítulo 3 se lleva a cabo el diseño aerotermodinámico de un compresor de nueve etapas, el cual tiene como primera etapa una sola rueda móvil con velocidad de giro menor a la del resto de la etapas; el compresor es parte de una turbina de gas aeroderivada. Los valores obtenidos en el diseño se complementaran las conclusiones del análisis geométrico presentado en el Anexo C, para hacer la propuesta del modelo matemático que determine la separación de las coronas móviles y fijas.

El capítulo 4 presenta los resultados obtenidos aplicando o utilizando la ecuación resultante del capítulo 3, además se hace una comparación de los resultados obtenidos con los valores medidos del compresor de ejemplo, los resultados de la comparación se presentan mediante tablas y gráficas.

Capítulo 1

MARCO TEÓRICO DE LOS COMPRESORES DE

FLUJO AXIAL

En este capítulo se presenta el marco teórico del compresor de flujo axial, el cual ha tenido un desarrollo importante en el área de la turbomaquinaria. Por esta razón es importante conocer las diferencias, ventajas y desventajas del compresor, y así identificar su campo de aplicación y los factores que afectan su desempeño.

1.1 DEFINICIÓN DE COMPRESOR.

Un compresor es una turbomáquina [1] que transfiere energía a un gas o a un fluido con el propósito de aumentar su presión (o comprimirlo), aunque en ciertos casos el propósito puede ser el aumento de la temperatura [2]. Los compresores son utilizados ampliamente en diferentes campos de la industria de la transformación (minería, petrolera, química, etc.), en la generación eléctrica y en la aviación, donde el compresor es parte constitutiva de la turbina de gas utilizadas para mover generadores eléctricos y como elemento principal de impulso de un avión.

1.1.1 Clasificación de los compresores.

La figura 1.1 muestra una clasificación básica de los compresores, donde solo se diferencian dos tipos principales: desplazamientos positivos y dinámicos, basados en la filosofía de cambio de volumen a través de un espacio determinado.

COMPRESORES

DESPLAZAMIENTO POSITIVO DINÁMICOS

Pistón Eyector

Tornillo Centrífugo

Lóbulos Axial

Fig.1.1 Tipos de compresores. (Theodore Gresh, Compressor Performance, Edit. Buttherworth-Heinemann, 1991).

Los compresores o turbocompresores (como también se les conoce) son turbomáquinas térmicas que son utilizadas para comprimir un gas. Dentro de este tipo de turbomaquinaria existen a su vez, los llamados soplantes o turbosoplantes, que son utilizados para comprimir gases en los que la relación de presión es mayor a 1,1 y menor a 3,0, además no tienen refrigeración incorporada y son generalmente de un escalonamiento. Su uso es señalado por ejemplo, en los convertidores de los altos hornos, donde el compresor tiene que impulsar aire a una presión equivalente a la resistencia de la conducción más la resistencia de la tobera con la colada, en este caso la relación de compresión es aproximadamente de 3; es importante mencionar que en este ejemplo el compresor no tiene un refrigeración, además de ser de más de una etapa [3].

Es también importante decir que el desarrollo de compresores más eficientes ha sido impulsado por el auge de las turbinas de gas y la aplicación de estas turbomáquinas en la generación eléctrica y en la aeronáutica comercial y militar; si se considera que la potencia neta de una turbina de gas es igual a la potencia útil desarrolla por dicha turbina, menos la potencia necesaria en el compresor, se notará la importancia del rendimiento del compresor en el conjunto turbina de gas.

1.1.2 Ventajas y desventajas de los compresores axiales.

Dado que el campo de aplicación de los compresores es en el manejo de caudales considerables a presiones moderadas, hace evidente su comparación con los compresores alternativos, en los cuales se generan grandes caudales con grandes presiones, aunque en la actualidad el factor de presión es el que mantiene al compresor de émbolo (como también se le conoce) como el único

para ese tipo de servicio. A continuación se mencionan algunas de las ventajas de los turbocompresores sobre los compresores alternativos:

• Construcción más compacta: menor volumen y masa, es decir, mayor potencia específica

o potencia por unidad de volumen y masa.

• Seguridad de funcionamiento: al carecer de válvulas y de mecanismos de biela manivela

se reduce las posibilidades de una falla mecánica.

• Escasa cimentación, pues disminuyen las vibraciones y fuerzas desequilibradas.

• Eliminación de problemas de contaminación del gas en el aceite de lubricación.

Con el desarrollo industrial crecen los caudales requeridos de las plantas de compresión, lo cual, junto a sus grandes ventajas ya mencionadas, explica la introducción progresiva del turbocompresor en sustitución del compresor alternativo hace algunos años [3]. Ahora bien, definidas las diferencias entre los turbocompresores y los compresores alternativos, se procede a explicar las condiciones de trabajo para los diferentes tipos de turbocompresores.

Se menciona que en el campo de la aviación el compresor de flujo axial ofrece ventajas importantes sobre el compresor radial, una de ellas es la mayor potencia para una misma área transversal, además de un menor arrastre en igualdad de potencia. Las comparaciones entre los compresores de flujo axial y radial se extienden a otras condiciones, por lo que a continuación se mencionan las ventajas que ofrecen dichos turbocompresores.

Las ventajas del compresor de flujo axial sobre el compresor radial (también conocido como centrífugo) son las siguientes:

• Área frontal más reducida para un determinado flujo másico.

• La dirección del flujo y la descarga son más adecuadas para etapas múltiples.

• Se puede aplicar investigación experimental en cascada en los compresores en

desarrollo.

• Mayor número de revoluciones para un mismo caudal y una misma relación de

compresión.

• Eficiencia más elevada en cierta medida con altas relaciones de compresión.

En contra parte, las ventajas del compresor radial con respecto al compresor axial son:

• Relación más elevada de presión en la etapa.

• Sencillez y robustez en la construcción.

• Menor caída de presión en el funcionamiento por la adherencia de polvo en los álabes.

• Longitudes más reducidas para una misma relación total de presiones.

• Una gama más amplia de operaciones estables entre las condiciones límite de

pulsaciones y de ahogamiento para una determinada velocidad de giro (zona de bombeo).

Algunas de las aplicaciones de los turbocompresores son las siguientes:

• Turbinas de gas para aviación, generación eléctrica y procesos industriales.

• Plantas de licuefacción de gases.

• Plantas de refrigeración donde se utilice cualquier tipo de vapor condensable.

• Circulación de gases en centrales nucleares.

• Sistema de Gasoductos.

• Impulsión de gases en los procesos de síntesis (por ejemplo, nitrógeno y oxígeno en la producción de amoniaco).

[image:21.612.98.555.483.726.2]Pero por otro lado, la disminución de rendimiento por etapas múltiples en los compresores axiales por el aumento en el número de etapas y su inestabilidad rotodinámica son las principales dificultades a las que se enfrenta la aplicación de los compresores. Es entonces que el estudio del compresor axial ofrece un campo amplio en el que se pretende mejorar principalmente su rendimiento y sus condiciones de diseño y operación.

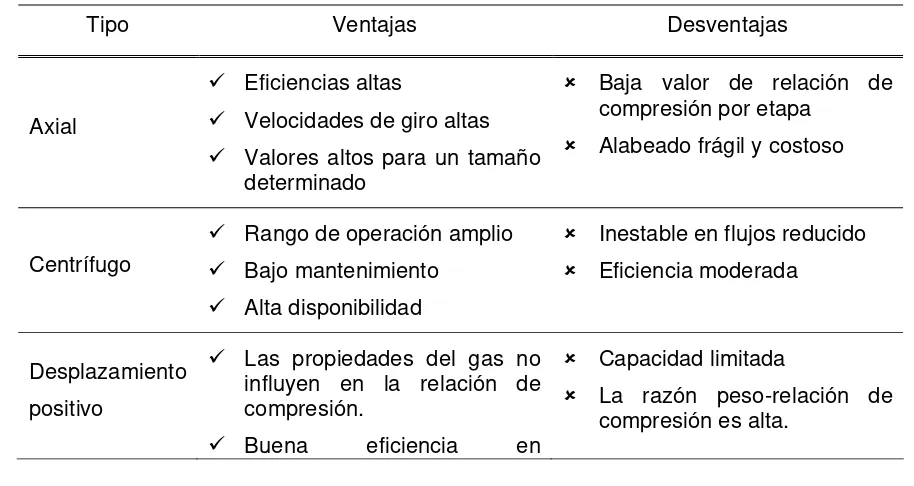

Tabla 1.1. Comparación de compresores.

Tipo Ventajas Desventajas

Axial

9 Eficiencias altas

9 Velocidades de giro altas

9 Valores altos para un tamaño

determinado

8 Baja valor de relación de

compresión por etapa

8 Alabeado frágil y costoso

Centrífugo

9 Rango de operación amplio

9 Bajo mantenimiento

9 Alta disponibilidad

8 Inestable en flujos reducido

8 Eficiencia moderada

Desplazamiento positivo

9 Las propiedades del gas no

influyen en la relación de compresión.

9 Buena eficiencia en

8 Capacidad limitada

8 La razón peso-relación de

compresión es alta.

velocidades específicas reducidas.

Eyector

9 Diseño sencillo

9 Económico

9 No existen partes móviles

9 Alta relación de compresión

8 Baja eficiencia

8 Requiere de una fuente de

alta presión.

Fuente: Theodore Gresh, Compressor Performance, Buttherworth-Heinemann, 1991.

1.2 ANTECEDES

En un compresor el medio de trabajo fluye en dirección de una presión más alta. La conversión de energía en el alabeado de compresor es por tanto, limitada. Esta diferencia respecto a la turbina (considerando que en esta se realiza una expansión) es el hecho de que se requiere un mayor número de etapas en el compresor, con el fin de evitar desprendimientos de corriente; por otro lado también se busca fabricar compresores más compactos, menores longitudes constructivas y el menor número de etapas requeridas, por lo que implícitamente se requiere una relación de presiones mayor en cada una de ellas.

Un flujo másico más grande y relaciones de presión más altas en las etapas contribuyen a un aumento en los rangos de velocidades periféricas y de flujo. La técnica transónica de compresor de la turbina de gas que fue introducida por la compañía BBC (Brown Boveri Company) en la década de los ochenta, sigue consiguiendo aún hoy valores sobresalientes de flujo y de relación de presiones en las etapas.

En los inicios del desarrollo tecnológico de los compresores axiales existían una relación de presión de 5:1, con 10 etapas constructivas, el año de 1983 BBC desarrolló tecnología para construcción de compresores axiales donde se tenían relaciones de compresión de 16:1 en 12 etapas, en los últimos años se han desarrollado compresores axiales para turbinas de gas con una relación de compresión de 30:1, en 22 etapas y un flujo másico de 400 kg/s aproximadamente, aunque lo más reciente son los compresores axiales cuya relación de presiones es de 40:1 y un número reducido de etapas para los valores constructivos [4].

La importancia de tener relaciones de presiones altas en el compresor es la reducir el consumo específico de combustible, aunque es importante señalar que este desarrollo es en paralelo con el la aerodinámica en turbomáquinas, que además de haber aumentado la relación de presiones con la disminución de etapas, también a influido en la reducción de peso propio de los equipos y

sobre todo, en el aumento de la eficiencia, siendo las turbinas de aviación (aeroderivadas) las que han experimentado este desarrollo tecnológico de manera más significativa.

El aumento en los valores de relaciones de comprensión, conlleva a un incremento en el valor del número de Mach y en una desviación mayor del aire a través de los álabes. Las turbinas estacionarias no tendrán que tener restricciones determinantes en el aspecto de dimensiones y peso, por lo que para una misma relación de compresión que una aeroderivada, la estacionaria tendrá un número mayor de etapas.

Un ejemplo más de relación de presiones alta (12.1:1) para un número reducido de cinco etapas, con una eficiencia isentrópica del 81.9% y un margen de bloqueo del 11%, la velocidad en la punta del álabe era de 457 m/s y el flujo de aire por sección transversal alcanzó valores de 192.5

2

m

s

kg

; las relaciones de presión de cada etapa variaban de un máximo de 1.2 a 1.0 para laprimera y últimas etapas respectivamente. Aunque el desarrollo máximo de esta tecnología como se mencionó en párrafos anteriores, se ha dado en la industria aeronaútica militar, donde se han registrado relaciones de presión por etapa de hasta 1.912, con una eficiencia isentrópica del 85.4% y un 11% en el margen de bloqueo [5].

Otro de los aspectos importantes en el estado del arte de los compresores axiales es el desarrollo de nuevos perfiles o álabes, ya que durante los últimos 60 años, estos han evolucionado desde la primera generación (AVA Göttingen), hasta la cuarta y quinta generación (con difusión múltiple circular controlada), pasando por la segunda y tercera generación de perfiles NACA. Se ha prestado una atención especial a reducir zonas de claros radiales y la relación de entre el juego radial de los álabes y el límite de bombeo.

1.3 TURBINA DE GAS DE FLUJO AXIAL.

El término “turbina de gas” es utilizado para definir a una turbomáquina térmica que acepta o rechaza calor para producir trabajo. El calor de entrada es usualmente en forma de combustible que es quemado, aunque también puede ser suministrado por un proceso con un intercambiador de calor. El calor rechazado es normalmente en forma de flujo caliente de gases a la salida de la turbina, y que pueden ser descargados a la atmósfera, o bien, pueden ser utilizados en un generador de vapor con recuperador de calor (esta es una práctica actual en los diseños de planta de ciclo combinado).

El trabajo obtenido por medio de un torque en el giro de una flecha, o como energía de velocidad y presión en un jet (avión), el cual produce un empuje en un avión en movimiento. El término turbina de gas se utiliza también para hacer referencia a la parte de la turbina de expansión que es un componente más del conjunto turbina de gas (compresor-cámara de combustión-turbina de expansión).

Una turbina de gas consiste en: un compresor, el cual continuamente comprime un gas de una baja presión a una mayor, un intercambiador de calor, o una cámara de combustión, en los cuales la temperatura del aire comprimido que proviene del compresor es elevada; una turbina, en la cual se expanden el gas caliente hasta una baja presión. Adicionalmente, se pueden encontrar un sistema de enfriamiento, en el cual la temperatura del gas se reduce hasta condiciones adecuadas para ingresar nuevamente al compresor.

1.3.1 Termodinámica de los ciclos de una turbina de gas.

Los ciclos Joule-Brayton y Ericsson representan de diferente forma los procesos termodinámicos que se llevan a cabo durante la operación de la turbina de gas, estos ciclos pueden ser fácilmente representados en diagrama Temperatura-Entropía (T-s) o Entalpía – Entropía (h – s). Las temperaturas de estancamiento a la entrada del compresor y turbina, son especificaciones o datos iniciales del ciclo. Los procesos ideales de compresión y expansión se consideran isentrópicos en el ciclo Joule – Brayton, e isotérmicos en el ciclo Ericsson.

Los valores críticos en las turbinas de gas operando bajo el concepto de ciclo abierto son básicamente la temperatura de entrada al compresor y la temperatura de entrada a la turbina. La temperatura de entrada no se puede controlar, ya que dependerá de las condiciones atmosféricas, el valor de la temperatura estará variando continuamente afectando el rendimiento total del ciclo. Por otro lado, la temperatura de entrada a la turbina si se puede controlar, pero tiene un valor límite establecido que no se puede sobrepasar.

La limitante en la entrada de la turbina dependerá directamente de la temperatura que puedan soportar los álabes de la primera etapa de la turbina, esta temperatura en la actualidad alcanzan

un valor de 1600 (1873 K). Nuevos materiales de álabes y sistemas de enfriamiento más

efectivos ayudarán a incrementar el valor de temperatura, logrando con ello también un aumento en la eficiencia total del ciclo.

C

°

El proceso de compresión en una turbina de gas es normalmente y virtualmente adiabático, tal como lo es el proceso de expansión (sin enfriamiento en al turbina), este último proceso puede

ser modificado sensiblemente con un recalentamiento. En un proceso adiabático real, la entropía debe incrementar su valor, y por lo tanto el trabajo requerido para la compresión será mayor, pero por otro lado el trabajo obtenido por la expansión disminuye por la generación de entropía real en dicho proceso. Por lo tanto, el trabajo neto del ciclo dependerá de la eficiencia de los procesos no isentrópicos y de la relación de temperaturas a la entrada del compresor y turbina (Figura 1.2).

En un ciclo real también existirán pérdidas de presión, lo cual llevará a que la relación de presiones en el compresor será mayor al de la expansión en la turbina, por otro lado también existen pérdidas de flujo (fugas) en el lado compresor, algunas de ellas necesarias para sellos o enfriamiento.

Fig.1.2. Diferencias entre el ciclo ideal y el ciclo real representados en el diagrama T-s.

1.3.2 Importancia de la relación de compresión en la potencia del ciclo Joule-Brayton.

La eficiencia térmica en un ciclo ideal Joule – Brayton abierto es función de la relación de compresión, sin embargo para ciclos (cerrados) donde se han incorporado intercambiadores de calor la eficiencia máxima se obtiene con relaciones de compresión bajas. Es un hecho que en ciclos de turbinas de gas reales, la potencia neta y la eficiencia estarán en función de la temperatura de entrada a la turbina.

Los grandes valores de relación de compresión utilizados en el arreglo de ciclo abierto y los valores de relación de temperaturas de entrada al compresor y turbina determinarán la eficiencia y la potencia máxima obtenidas en una turbina de gas. Para cada combinación en el ciclo por relaciones de temperaturas y eficiencia en diversos componentes, existe una relación de

compresión óptima para la máxima eficiencia térmica, y una relación de compresión óptima para obtener el máximo trabajo especifico.

Con la relación de compresión se obtiene el valor de la temperatura del aire o gas a la salida del compresor, la diferencia entre este valor de temperatura y la temperatura de entrada a la turbina, proporcionará información para el cálculo de la cantidad de calor que se debe suministrar al ciclo, en otras palabras, la cantidad de combustible necesario para elevar la temperatura del aire que sale del compresor hasta el valor de temperatura para la cual fue diseñada la primera etapa de la turbina, recordando que entre más alto es este valor, el trabajo realizado por la turbina es mayor, por consecuencia la potencia neta del ciclo aumenta.

La relación de compresión óptima en la cual se obtiene la eficiencia más alta, no es la misma en la cual se obtiene el trabajo neto máximo del ciclo, por lo que es necesario un análisis de las condiciones específicas en las cuales operará la turbina de gas.

En las condiciones donde la relación de compresión es pequeña (valor cercano a la unidad) indica que el trabajo que absorbe el compresor es reducido, de manera directa, el trabajo realizado por la expansión del gas también es reducido, como se observa en la Figura 1.3.

Fig.1.3. Diagrama T-s que muestra las diferentes relaciones de compresión, entre los valores de temperatura de entrada al compresor y la temperatura de entrada a la turbina T1

T

3 [6].1.4 CONDICIONES TERMODINÁMICAS Y AERODINÁMICAS DE UN COMPRESOR DE FLUJO AXIAL.

El compresor de flujo axial consiste en una serie de etapas, cada etapa consiste en una hilera móvil y una fija. El fluido de trabajo se acelera inicialmente en los álabes móviles o álabes del

rotor, y es desacelerado en el álabe fijo o estator; al pasar por el álabe rotor existe una transferencia de energía cinética la cual se transforma en presión estática. El proceso se repite tantas veces sea necesario para alcanzar el valor de presión final requerido.

El flujo esta siempre sujeto a un gradiente adverso de presión, además entre mayor sea la relación de presión, más complicado será el diseño del compresor. El proceso consiste de una serie de difusiones a través de las hileras de álabes rotor y el estator, notando que en el rotor la velocidad absoluta del fluido se incrementa y la velocidad relativa disminuye.

El límite de la difusión en cada etapa de un compresor está dado por la pequeña variación en el incremento de presión, esto, si se compara con una etapa de turbina, donde existe un pasaje convergente que provoca una aceleración en el flujo y una caída de presión relativamente grande si se compara el gradiente con el de la etapa del compresor; razón por la cual, para una turbina de gas de pocos pasos son necesarios compresores de una cantidad mayor de etapas.

El fluido de trabajo en un compresor de flujo axial es normalmente aire, pero es posible utilizar en ciclos cerrados otros gases, tales como: helio o dióxido de carbono. A continuación se presenta la explicación breve del proceso de compresión y las variables que en él intervienen.

Álabe fijo

[image:27.612.158.502.370.685.2]Álabe móvil

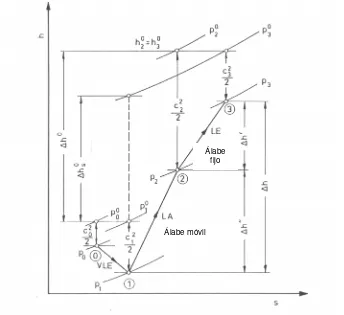

Fig.1.4. Diagrama h-s para una etapa de compresor.

En la Figura 1.4 se muestra un diagrama entalpía - entropía (T-s), en el cual se muestra el proceso de compresión. Aplicando la ecuación de la energía para un flujo permanente al rotor, y considerando el proceso como adiabático (sin transferencia de calor, Q=0), se puede entonces presentar una expresión que muestra que el trabajo de entrada esta dado por:

(

T

02T

01)

c

m

W

=

&

⋅

p−

(1.1)Donde:

[ ]

[

]

[ ]

K

a

Temperatur

K

kg

kJ

constante

presión

a

específico

calor

/

másico

flujo

Trabajo

=

⎥⎦

⎤

⎢⎣

⎡

=

=

=

T

c

s

kg

m

W

W

p

&

Posteriormente analizando el proceso en la etapa del estator, donde también se considera un flujo permanente y una transferencia de calor nula, pero con la gran diferencia que en el estator el trabajo es cero (W = 0), se obtendrá una igualdad de las temperaturas de estancamiento a la entrada y a la salida de la etapa fija o estatora

T

02=

T

03. Toda la potencia es absorbida por elrotor, y el estator sólo transforma la energía cinética en un incremento de la presión estática con una temperatura de estancamiento constante.

El incremento de la presión de estancamiento se obtiene totalmente en el rotor y en la práctica existirá una disminución de presión de estancamiento en la rueda estatora o fija, debido a la fricción propia del fluido. También existen pérdidas en la parte móvil (rotor) ocasionando que el aumento de la presión de estancamiento no se obtenga con un proceso compresión isentrópico.

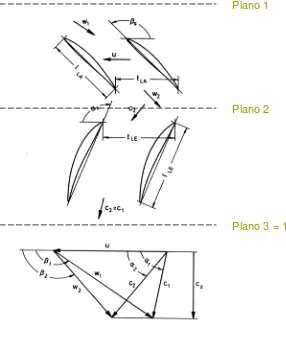

En el diseño de una etapa de compresor axial se lleva a cabo un análisis termodinámico de la misma, es decir, la determinación de los parámetros como temperatura, presión y densidad, a la entrada y salida de la hilera de álabes móviles y fijos. Se lleva a cabo un cálculo de la velocidad del flujo y la velocidad periférica para representarlas en diagramas de velocidad o triángulos de velocidad, que es la representación vectorial de la velocidad periférica “U” (conocida también como tangencial), velocidad absoluta “c” y velocidad relativa “w”.

La velocidad periférica “U” será siempre perpendicular a la velocidad axial, sin embargo, en la mayoría de los casos las velocidades absolutas y relativas tendrán componentes axiales “a” y

tangenciales “u”, la Figura 1.5 muestra un triángulo de velocidad de una etapa identificando estas velocidades.

El análisis de las velocidades en el álabe se lleva de manera inicial en la zona meridional (a la mitad de la altura total del álabe), además de considerar el flujo bidimensional. Estas consideraciones son muy útiles principalmente en las últimas etapas, donde la altura del álabe y las velocidades de punta a base son prácticamente iguales, situación inversa en la etapas iniciales del compresor, donde los álabes son muy largos; en esta zona es necesario que se consideren efectos en tres dimensiones durante el análisis del flujo.

Refiriéndose a la Fig.1.5 (triángulos de velocidad de una etapa simple), el aire se aproxima a la hilera móvil (rotor) a una velocidad absoluta C1 con un ángulo

α

1 formado con respecto a ladirección axial del flujo, donde el conjunto de álabes o corona de álabes tiene una velocidad

periférica , combinando estas dos velocidades de forma vectorial (suma de vectores) se

obtiene la velocidad relativa del álabe , la cual a su vez forma un ángulo

U

1

W

β

1 formado tambiéncon respecto a la velocidad axial.

Plano 1

Plano 2

[image:29.612.216.502.351.694.2]Plano 3 = 1

Fig.1.5 Triángulos de velocidades para una etapa.

Después de pasar por la corona de álabes, la velocidad absoluta ha incrementado su valor, ahora

representado por (C ), por lo tanto también existirá una velocidad relativa

W

, formandoángulo de salida

2

C

determinado por el ángulo de salida del propio álabe.

2 >C1 2

2

β

1.5 CONSIDERACIONES DE DISEÑO DE UN COMPRESOR DE FLUJO AXIAL MULTI-ETAPAS.

Después de analizar una etapa del compresor axial, en base a sus condiciones termodinámicas (presión y temperatura) y aerodinámicas (velocidades periféricas, absolutas y relativas, así como, los ángulos respectivos entre los vectores que representan a estas velocidades), se puede plantear una situación de cálculo repetitivo para las etapas necesarias posteriores para lograr en incremento de presión requerido al final del compresor, cuyo flujo sea dirigido a la cámara de combustión de la turbina de gas o bien, hacia algún proceso secundario (flujo de aire a un alto horno). Es claro que existirá una reducción en las dimensiones de los álabes y de la circunferencia en cada paso posterior en el compresor.

Un aspecto importante y básico para cualquier turbomáquina axial multi-etapas es el incremento de entalpía (inicialmente considerado a entropía constante), que se determina por los valores de temperatura y presión finales, con respecto a los iniciales; un valor grande de relación de compresión significa un incremento de entalpía mayor. El incremento total de entalpía determinará (de manera preliminar, o para inicio de cálculos) el número de etapas necesarias en la turbomáquina, es decir, el incremento de entalpía parcial en cada etapa.

El incremento de entalpía en cada etapa también influye en la decisión del tipo de configuración geométrica del compresor, refiriéndose a la los diámetros exteriores y meridionales en la etapa, recordando que las velocidades periféricas son una limitante en el diseño.

1.6 ESTADO DEL ARTE EN LA INVESTIGACIÓN DEL ESPACIAMIENTO AXIAL DE COMPRESORES.

1.6.1. Efecto del espaciamiento axial en la interacción rotor/estator en un compresor de flujo axial [7].

El diseño y cálculo de etapas de turbomáquinas axiales son normalmente llevados a cabo mediante técnicas y metodologías propias de los fabricantes de estos equipos, esto incluye también los respectivos análisis experimentales en cascadas de álabes en túneles de viento. Uno de los aspectos particulares en el diseño o cálculo de etapas es el que plantea la separación

adecuada o más favorable entre coronas de álabes (recordando que una etapa de turbomáquina axial incluye por lo general, una corona móvil y una fija, aunque existen casos en los que la etapa consiste en una sola corona), ya que este aspecto ha tenido gran relevancia en los nuevos diseños de turbomáquinas axiales.

La importancia de los compresores axiales en las turbinas de gas aeroderivadas esta demostrada por el hecho de que la longitud del conjunto compresor-cámara de combustión-turbina, el 50-60% es la longitud del compresor, reducir o ampliar estas longitudes tiene un impacto en el costo de manufactura de hasta un 40% del total de la turbomáquina. La mayoría de los análisis aerodinámicos esta basado en la suposición que las coronas rotoras y estatoras están separadas lo suficiente para que el flujo permanezca estacionario. De cualquier manera, la tendencia a incrementar la carga aerodinámica y disminuir el tamaño y peso del compresor, exige que la condición de flujo no estacionario por efectos de interacción deba estudiarse, este efecto también es conocido como interacción potencial entre coronas de álabes, o interacción onda-álabe.

La condición de flujo no estacionario puede deberse a varios factores, como por ejemplo vórtices en la punta del álabe, fluctuación en la turbulencia y flujos secundarios en general. Por otro lado, los efectos del flujo no estacionario en estudios recientes indican que estos efectos dependen de la onda generada por el perfil (álabe) aguas arriba (anterior), por la carga del álabe, el espaciamiento axial entre coronas de álabes, por la relación entre número de álabes en la corona móvil y fija, la geometría o perfil del álabe estator y rotor, el número de Mach, el número de Reynolds, flujo libre de vórtices, capa límite en las paredes, etc.

En estudios recientes se han desarrollado técnicas para predecir las condiciones de flujo, muchas de ellas con estudios computacionales a través de métodos numéricos, algunos otros han utilizado programas computacionales comerciales, por ejemplo FLUENT©, ello ha logrado reducir el tiempo de obtención de datos.

La optimización del espaciamiento axial entre coronas de álabes en compresores de alta carga es esencial para evitar un mal comportamiento debido a la interacción rotor/estator. En el estudio realizado se consideraron cuatro condiciones de separación o distancia axial, de 20 a 50% de la cuerda axial del álabe en intervalos de 10%. La relación de compresión, el flujo másico y la velocidad de giro permanecieron constantes. Se utilizó un coeficiente de presión definido por la siguiente ecuación.

( )

12 u2p p C

entrada entrada

p ⋅

− =

ρ

(1.2)El tiempo promedio de distribuciones del coeficiente de presión muestra que las variaciones de presión se presentan en el borde del perfil de la corona fija. Esta fluctuación es mayor en la corona fija que en la corona móvil, presentándose en la zona de presión del álabe estator cercano a al borde de salida; para el álabe estator la fluctuación máxima se encuentra en la superficie de succión muy cercano al borde de entrada.

Cuando el espaciamiento axial se incrementó desde 20% a 30% de la longitud de la cuerda del álabe, la fluctuación máxima del coeficiente de presión se redujo en 38% en el estator y 55% en el rotor. En el siguiente caso, de 30 a 40%, existe una reducción adicional en la fluctuación de la presión de 43% en el estator y 27% en el rotor. Para la condición de 50% de cuerda de espaciamiento, la tendencia en la variación se mantuvo, para el estator la fluctuación de presión fue de 48% y 12% para el rotor.

Tabla 1.2 Variación máxima de fluctuaciones del coeficiente de presión para diferentes condiciones de espaciamiento axial.

Fluctuación máxima del Coeficiente de presión % Cuerda en

distancia axial

Estator % reducción Rotor % reducción

20 0.61 0.49

30 0.37 0.38 0.23 0.55

40 0.21 0.43 0.16 0.27

50 0.11 0.48 0.14 0.13

Los valores absolutos de fluctuación en los coeficientes máximos son mostrados en la Tabla 1.2. El efecto neto de reducir el espaciamiento axial de 20% de la cuerda al 50% es que la fluctuación de presión se reduce en 82% y 71% en estator y rotor respectivamente.

Cuando se incrementa el espaciamiento axial de 20 a 50% de longitud de cuerda, la fluctuación en la presión cae más rápido en el álabe estator que en el álabe rotor; para un espaciamiento axial grande, la fluctuación de la presión es mayor en el rotor que en el estator.

Las fluctuaciones de presión no estacionarias son confinadas a pequeños espacios cercanos al borde de salida del álabe estator, pero en el rotor se presenta a todo lo largo del álabe; sin embargo, las fluctuaciones de presión máxima ocurren en el lado de presión del álabe estator, contrario a lo que sucede en el álabe rotor, donde la fluctuación máxima se presenta en el lado de succión, en la zona cercana al borde de entrada.

1.6.2. Interacciones Estator/Rotor en un compresor transónico: Parte 1: Efecto del espaciamiento entre coronas de álabes en comportamiento del compresor [8].

Usualmente un espaciamiento pequeño (20% de la cuerda) entre coronas de álabes en un compresor de flujo axial esta asociado con un mejoramiento en la eficiencia. Sin embargo, el rango de flujo y relación de compresión disminuyen conforme se va disminuyendo el espaciamiento axial. La reducción puede ser hasta de un 3.3% en la relación de compresión, observados cuando se redujo el espaciamiento axial desde su distancia máxima hasta la distancia mínima (Las distancias no han sido reveladas en la fuente de información). Otro punto importante que se encontró fue que el número de álabes en la corona fija o estatora también afectó el comportamiento de la etapa. El análisis de los autores en base a los resultados experimentales sugiere que, la caída en el comportamiento es resultado de un incremento de pérdida debida a las interacciones entre coronas de álabes.

Interacción Rotor-Estator, condiciones subsónicas.

Resultados experimentales obtenidos de un compresor de cuatro etapas publicadas por Smith y otros autores demostraron que, reduciendo el espaciamiento axial entre coronas de álabes en compresores multi-etapas incrementó la relación de compresión y la eficiencia para un coeficiente de flujo determinado. En ambos casos la eficiencia se incrementó un punto donde la corona fue movida desde una distancia máxima a una mínima.

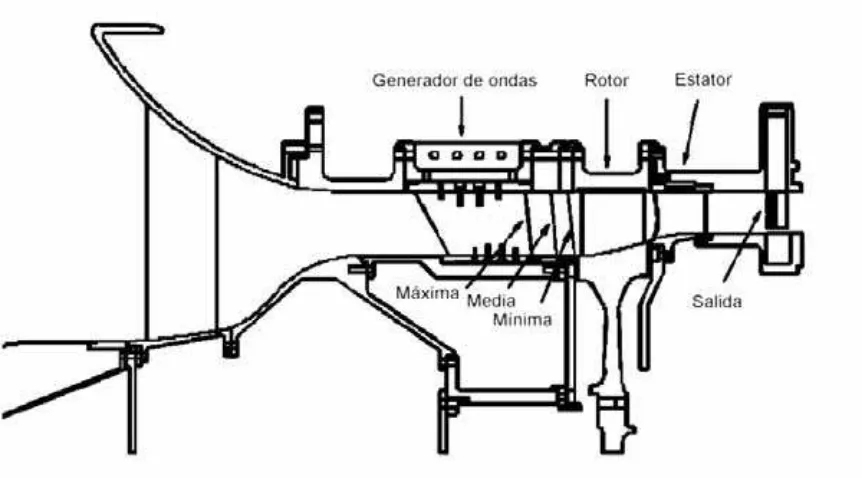

El experimento se realizó en la U.S. Air Force’s Stage Matching Investigation (SMI), el arreglo experimental consiste en un compresor de tres hileras de álabes: la primera es una generadora de ondas, una corona móvil (rotor) y una corona fija (estator), como se muestra en la Figura 1.6

Fig.1.6. Arreglo del compresor axial transónico utilizado en la investigación.

Las distancias axiales a las que fueron colocados el generador de ondas y la corona móvil (rotor), se determinaron como máxima, media y mínima; la primera y última fueron consideradas con las distancias típicas de compresores axiales. El generador de ondas por su parte ha sido diseñado para emitir un cierto grupo de número de ondas, y cuyos valores son: 12, 14 o 40; aunque el compresor también puede ser operado sin generar ondas, a lo cual se identifica como condiciones de entrada sin ondas.

[image:34.612.114.545.63.302.2]El generador de ondas es un dispositivo formado por perfiles simétricos (sin curvatura), estos perfiles tienen un borde de guía y un borde redondeado, una cuerda que va variando de la base a la punta; esta geometría ayuda a mantener un gran arrastre y la onda de choque creada permanece con el mismo ancho.

Tabla 1.3. Espaciamiento entre el generador de ondas y la corona móvil (rotor).

Espaciamiento ax/c

(meridional)

ax/c (base)

ax/c (punta)

Mínima 0.13 0.10 0.14

Media 0.26 0.26 0.26

Máxima 0.55 0.60 0.52

ax = espaciamiento axial

c = cuerda del generador de ondas

En la Tabla 1.3 se muestra el espaciamiento axial normalizado por la cuerda del generador de ondas. En los resultados obtenidos al generar 24 ondas muestran un diferencia en el comportamiento entre cada uno de los tres espaciamientos definidos. Ambas características, la presión y la eficiencia, disminuyen significativamente al disminuir la distancia axial entre coronas de álabes, desde el punto máximo hasta el mínimo. Es importante aclarar que los resultados antes referidos, se obtuvieron a una velocidad de giro de 100%, mientras que para una velocidad del 70% los cambios en las características antes mencionadas (presión y eficiencia) al cambiar la distancia axial, entre las tres posiciones no presentan diferencias significativas.

La relación de compresión y eficiencia se incrementan al la vez que el espaciamiento axial cambia desde un mínimo a un máximo. Para el caso en el cual se generan 40 ondas, la diferencia en la eficiencia entre la distancia máxima y la media, fue la misma diferencia entre la distancia media y la mínima. La diferencia en la relación de compresión entre la distancia mínima y la media fue mayor a las diferencias en las características de la distancia media y mayor. El comportamiento para cada espaciamiento fue analizado considerando el rango de flujo másico, en los cuales se obtuvieron los siguientes valores:

Tabla 1.4. Flujo aproximado para dos cantidades de ondas generadas.

Ondas Generadas Flujo aprox.

(kg/s)

40 13.38

24 14.06

Las tablas siguientes sintetizan el comportamiento en cambios observados principalmente en dos tendencias. Una de ellas es donde la relación de compresión y la eficiencia disminuyen con la reducción del espaciamiento axial entre el generador de ondas y la rueda móvil (rotor) transónica. La segunda tendencia muestra que la relación de compresión y la eficiencia disminuyen con el incremento de la solidez de la corona de álabes corriente arriba. La hipótesis que plantea que las

interacciones de las corona de álabes son responsables por la reducción o afectación en el comportamiento de la etapa del compresor, es fortalecida por estas dos tendencias.

Tabla 1.5. La etapa del compresor cambia su comportamiento en la cercanía del pico de eficiencia.

% reducción desde posición máxima

Cambio en

η

desdeposición máxima

12 OG Media 0.65 -0.707

12 OG Mínima 0.58 -0.540

24 OG Media 0.72 -0.735

24 OG Mínima 0.88 -1.160

Tabla 1.6. Relación generador de onda/rotor solo cambia de comportamiento en un rango de flujo másico común.

% reducción desde posición máxima

Cambio en

η

desdeposición máxima

24 OG Mínima 1.90 -0.494

40 OG Media 1.12 -0.631

40 OG Mínima 3.29 -1.263

Los resultados experimentales presentados en esta sección muestran que la diferencia medible en el comportamiento cuando el espaciamiento axial entre coronas es variado en un compresor transónico. La magnitud en los cambios del comportamiento podrían tener un significado importante en la operación y en la capacidad de turbinas de gas aeroderivadas, principalmente en las militares. Este trabajo sugiere que en la siguiente generación de turbinas militares se estima una caída en la eficiencia, relación de compresión y flujo másico en los niveles observados en el análisis anterior, por otro lado, se observará un aumento del 2.5% en el

consumo específico de combustible (CEC), una reducción de 1.7% en el empuje neto después de los quemadores y 1.5% de caída en la relación empuje/peso.

1.6.3. Interacciones Estator/Rotor en un compresor transónico: Parte 2: Descripción del mecanismo de producción de pérdida [10].

Este trabajo de investigación es continuidad a lo presentado en el punto 1.6.2, en ese estudio no se logró identificar el mecanismo que producía pérdidas durante la interacción de una corona móvil (rotor) con una corona de álabes fijos (estator) aguas arriba. Esta pérdida adicional ocurre solamente cuando las coronas de álabes antes mencionadas se encuentran en la posición más cercana o mínima. A base de simulaciones en intervalos de tiempo determinados del flujo y una alta respuesta de las mediciones de presión estática, que se van tomando en la superficie del álabe estator, las cuales revelan aspectos importantes de la dinámica de los fluidos, en la producción de pérdidas adicionales.

Un espaciamiento muy pequeño entre las coronas de álabes provocará que la curvatura de la onda de choque del álabe rotor, sea cortada en el borde de salida del álabe estator. La onda de choque cortada se convierte en una onda de presión sobre la superficie superior del álabe estator, la cual es cercana a la normal del flujo y que se propaga corriente arriba. En el marco de referencia relativo a la onda de presión, el flujo es supersónico, lo cual provoca que la onda de choque genere un aumento en la entropía, y se experimente un aumento en las pérdidas. El efecto que provoca la situación ya mencionada, es una disminución en la eficiencia, relación de compresión y flujo másico, lo cual es claramente observado en la reducción de la distancia axial, desde una posición máxima a una mínima.

La magnitud de las pérdidas esta afectada por la fuerza de la onda de choque, y en como esta logra interactuar con el borde de salida del álabe estator. Cuanto mayor sea la distancia axial, la curvatura de la onda de choque se degenera en una curvatura de onda antes que interactúe con el álabe estacionario, además de que no se forman ondas de presión en la superficie de presión del álabe estator. Para esta situación en la que la distancia axial es grande, no existirá una producción de pérdidas adicionales.

El análisis de este trabajo fue numérico, considerando una corona de álabes estatores de posición variable y una corona de álabes móviles, se utilizó un programa de cómputo de análisis dinámico de fluidos llamado MSU-TURBO Versión 4.1, el cual mantiene un código de periodos para condiciones viscosas, y que resuelve ecuaciones de Navier-Stokes con Reynolds promedio. En el algoritmo de solución está implícito un volumen finito y un modelado de turbulencia

complementado con un modelo

κ ε

− o Baldwin-Lomax. La relación axial entre coronas de álabes es a través de una interferencia deslizante que no distorsiona la malla.Fig.1.8. Campos de flujo para comparación de presión estática en MS-TURBO.

Fig.1.7. Pérdidas en campos de flujo en MS-TURBO.

Se presenta en la Fig.1.7 una simulación en MSU-TURBO para las pérdidas en campos flujo

y las definiciones referidas en el análisis de este trabajo. Las pérdidas se involucran mediante

un coeficiente igual a

(

. En las Figuras 1.7 y 1.8 se presentan la diferencia entrelas regiones donde se produce la pérdida adicional por la cercanía entre coronas de álabes. Esta región se localiza en la cercanía del borde de salida sobre la superficie de presión del álabe generador de ondas de choque (estator).

)

u s Cp

ρ

∆La comparación de la pérdida y la presión estática sugieren que la presión del generador de ondas esta directamente relacionada con la producción de pérdidas en la superficie superior del generador de ondas. Al propagarse la onda de presión hacia delante, se van generando las pérdidas adicionales.

[image:38.612.327.524.105.410.2]Para validar lo expuesto en los párrafos anteriores, en esta experimentación se procedió a evaluar las mediciones de presión estática realizadas a través de transductores de respuesta rápida, comparando los valores obtenidos con los resultados del MS-TURBO. Se instrumentaron dos generadores de ondas, uno de ellos en su parte superior y el segundo por la parte inferior.

Deben considerarse en el diseño de ventiladores y compresores transónicos las posibles pérdidas adicionales por el espaciamiento axial entre coronas de álabes, especialmente si el espaciamiento es muy pequeño entre el estator y el rotor. Basados en las limitantes de este estudio, los autores hacen los siguientes señalamientos:

Para un espaciamiento axial mínimo (Fig. 1.7) entre corona fija y corona móvil, los factores que afectan la fuerza de la onda de presión y la disminución en la producción son, la velocidad local de flujo cercano a la superficie del estator corriente arriba de la onda propagada y la fuerza en la curvatura de la onda de choque generada por el rotor. Un diseño de espaciamiento axial pequeño es adecuado para una velocidad local baja corriente arriba de la onda propagada donde podría resultar en una pérdida menor.

Para un espaciamiento axial mínimo (aproximadamente el 20% de la cuerda del generador de ondas, considerado sólo como la distancia más pequeña permitida, sin mencionar un valor, (parte superior de las Fig. 1.7 y 1.8) el ángulo de salida del álabe rotor y el ángulo del álabe estator deben ser adecuados para la parte más débil de la onda de choque generada por el rotor interactué de manera adecuada con el borde de salida del rotor y evitar con ello pérdidas adicionales.

Si se mantiene una distancia axial muy grande (parte inferior de las Fig. 1.7 y 1.8), más allá de la zona donde las condiciones del flujo son estacionarias, donde la curvatura de la onda de choque es más fuerte, en esta zona no existirán pérdidas adicionales, aumentando la eficiencia en la corona de álabes. Con espaciamientos mínimos entre coronas de álabes, son muy importantes el número de álabes estatores y rotores, en la relación del paso de ambas coronas será un factor importante en el control de interacción de pérdidas, además de reducir la eficiencia de la corona de álabes

En este primer capítulo se hizo la presentación de diferentes trabajos de investigación recientes, enfocados parcialmente al análisis del espaciamiento axial entre coronas de álabes de compresores axiales. En todos estos trabajos, se relacionó el espaciamiento axial, o distancia entre coronas de álabes a un porcentaje de la cuerda del álabe de la corona

contigua, la influencia de esta distancia en la eficiencia debida a una variación de la presión en esta zona. Sin embargo, en ninguno de estos trabajos se ha incluido una forma particular de calcular la distancia axial, ya que los estudios presentan resultados a partir de diferentes distancias o espaciamientos axiales, diferentes valores de flujo másico, variaciones en el número o coeficiente adimensional de presión. El enfoque de análisis del espaciamiento axial se dirige hacia las condiciones generales de los parámetros aerotermodinámicos en este espacio.

En el capítulo siguiente se presentan las teorías de espaciamiento axial, con las que se pueden relacionar los trabajos de investigación y experimentales presentados en este capítulo, y con ello determinar cuales son las condiciones en este espaciamiento.

Capítulo 2

ESPACIAMIENTO AXIAL ENTRE CORONAS DE

ÁLABES.

En este capítulo, se presentan las diferentes teorías acerca de la relación del espaciamiento axial en turbomaquinaria, en ellas se relacionan factores como el número de álabes en las coronas, velocidades de flujo, ángulos de entrada y salida, etc.

2.1

TEORÍAS DE ESPACIAMIENTO AXIAL EN TURBOMAQUINARIA.

2.1.1 Interacción Rotor-Estator [11].

Los álabes son diseñados asumiendo (en promedio) un flujo estacionario a la entrada como a la salida, pero el flujo entre hileras de álabes es inherentemente no estacionario. El origen de un flujo no uniforme y la excitación en una hilera de álabes incluye: una o más excitaciones por revolución de un flujo circunferencial no uniforme a la entrada, o de algún otro lugar (por ejemplo, de la separación por difusión o por bloqueo en compresores); la propagación de ondas viscosas de la orillas corriente arriba de la hilera de álabes; interacción de flujo potencial (un efecto no viscoso) para cada superficie de presión propagándose en ambas direcciones, corriente arriba y corriente abajo de la hilera de álabes; vórtices de alta frecuencia de amplitudes pequeñas, y vórtices de amplitudes grandes por un fenómeno de tridimensional (por ejemplo el vórtice generado en el pasaje ocasionado por un flujo secundario perpendicular a la capa límite, Figura 2.1).