INSTUTUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MÉCANICA Y ELECTRICA

PROTOTIPO DE UN BRAZO MODELO SCARA CON UN PID

TESIS

QUE PARA OBTENER EL TÍTULO DE:

INGENIERO EN COMUNICACIONES Y ELECTRÓNICA

P R E S E N T A

CRISTELA BIBIANA PEREZ GONZALEZ

ASESORES:

ING. MARISOL SALINAS SALINAS

ING. EDGAR QUINTANA ORTEGA

DEDICATORIA

Primero que nada agradezco a la vida por darme la oportunidad de seguir de pie y ver los frutos de los grandes esfuerzos que eh realizado a lo largo de este camino.

A mi madre Ofelia González, que adoro con toda mi alma, agradezco infinitamente por enseñarme a valorar cada buen resultado, así como aprender de mis fracasos, por el gran ejemplo que me da día a día de seguir adelante, ser una exitosa mujer y una gran madre y padre, en verdad no tengo con que pagarle todo lo que ha hecho por mí, por todos los sacrificios, por los regaños, por los consejos, de tener siempre esa esperanza por mejorar, gracias por confiar y ser parte de este logro, nuestro logro. Te amo.

A mi hermano Orlando, por apoyarme, a pesar de que no siempre coincidimos, de vivir muchas dificultades siempre estuvimos juntos, te amo con toda mi corazón y sabes que toda la vida seré tu mano derecha, ahora es tu turno, cuentas conmigo incondicionalmente y espero haber cumplido ese papel de ser un ejemplo para ti.

A mi Abuela Habacuc, quien es el ejemplo grande de mi vida por ser una mujer trabajadora, respetable, con muchos valores, con esa fuerza de hacer lo imposible para ser feliz y por estar en los momentos más hermosos de mi vida, gracias por compartir esta alegría y por ser la mejor, la amo.

A una persona sumamente especial, a quien agradezco tantos momentos buenos y malos a lo largo de la carrera y de mi vida, de quien tuve un apoyo y un amor incondicional, que estuvo día y noche soportando mi carácter, por entenderme, por compartir sueños y proyectos, por convertirse asesor de este proyecto y su casa el taller de trabajo. Gracias GGerardo.

A sus padres la señora MMaría de los Ángeles Torres y el señor BBenjamín Anaya de los cuales tuve un hombro en que apoyarme y me ofrecieron su cariño, su completa confianza, un lugar en su casa y un plato en la mesa, estaré por siempre agradecida. Los quiero mucho.

Al IIng. Benjamín Ayala, que siempre está ahí para apoyar, regañar, entender, e innovar, le agradezco brindar sus conocimientos, mi mayor respeto para él por ser una gran persona. Lo admiro mucho.

A todos mmis amigos, que son esa familia que uno escoge, los adoro, compartimos momentos difíciles pero no imposibles, que nos acompañamos a lo largo de nuestras carreras y nuestras vidas, con sacrificios y muchas alegrías, momentos que jamás olvidare, aprendimos juntos tantas cosas…gracias por existir.

ÍNDICE

INTRODUCCIÓN__________________________________________________12 OBJETIVO GENERAL _____________________________________________13 OBJETIVO PARTICULAR __________________________________________13 JUSTIFICACION__________________________________________________14 PLANTEAMIENTO DEL PROBLEMA _________________________________15

Capitulo 1 ANTECEDENTES HISTORICOS 1.1Desarrollo Histórico______________________________________________18 Capitulo 2 MARCO TEORICO 2.1 Robótica______________________________________________________24 2.1.1 Clasificación de los robots según su cronología ________________24 2.1.2 Clasificación de los robots según su arquitectura _______________26 2.1.3 Características de los Robots ______________________________29 2.1.4 Componentes de los Robots _______________________________30 2.2 Robótica Industrial______________________________________________31 2.3 Brazo Robótico y sus clasificaciones________________________________32 2.3.1 Clasificación de los brazos robóticos_________________________33 2.3.2 Brazo modelo SCARA (Configuración) _______________________36 2.3.3 Planificación de la trayectoria y control de movimiento del brazo

2.4.5 Regulador o controlador__________________________________48 2.4.6 Controlador de acción PID________________________________ 48 2.4.7 Controlador de PID digital_________________________________ 50 2.5 Actuadores___________________________________________________ 53 2.5.1 Motor_________________________________________________ 53

2.5.1.1 Tipos de motores_________________________________ 53 2.5.1.2 Motor eléctrico___________________________________ 54 2.5.1.3 Motores de corriente continúa _______________________54 2.5.1.4 Tipos de motores de corriente continúa________________56 2.5.2 Servomotor ____________________________________________57 2.5.2.1 Estructura interna y funcionamiento __________________ 57 2.5.2.2 Control de posición interno _________________________ 60 2.5.2.3 Utilización ______________________________________ 62 2.6 Sensores_____________________________________________________ 64

2.6.1 Resolución y precisión ___________________________________ 65 2.6.2 Tipo de sensores (Posición) _______________________________65 2.6.3 Potenciómetro__________________________________________65 2.7 Microcontrolador_______________________________________________ 67

2.7.1 Microcontrolador PIC 16f877A _____________________________ 67 2.7.2 Arquitectura interna______________________________________ 67 2.7.3 Pines y funciones________________________________________69 2.8 Software _____________________________________________________ 70

Capitulo 3

DISEÑO Y CONSTRUCCION

3.1 Sistema mecánico______________________________________________76 3.1.1 Material utilizado________________________________________ 77 3.1.2 Desarrollo_____________________________________________ 77 3.2 Sistema electrónico_____________________________________________82 3.2.1 Material utilizado________________________________________ 82 3.2.2 Desarrollo_____________________________________________ 83 Capitulo 4

PRUEBAS Y RESULTADOS DEL SISTEMA DE CONTROL PID

4.1 Diseño del área del trabajo _______________________________________92 4.2 Simulaciones y cálculos del sistema de control PID____________________ 93

INTRODUCCIÓN

Se entiende que los humanos hemos evolucionado según nuestras necesidades, desde hace tiempo se trata de mejorar y perfeccionar cada evento que se realiza, en base a eso desarrollar técnicas o herramientas que faciliten las tareas diarias, esto es posible apoyándose y analizando los movimientos mecánicos que acciona el cuerpo humano, pues de ahí parte el generar mecanismos que puedan ayudar y en otros casos sustituir los movimientos que realiza el ser humano cubriendo las actividades que practica en dentro de su trabajo, pues el fin de crear estas unidades es que precisamente que faciliten el esfuerzo realizado por el, es decir amplificar la fuerza según sea necesario el trabajo a realizar.

La necesidad cada vez más impresionante la productividad y conseguir

que los productos acabados de una calidad uniforme, esta haciendo que la

industria gire cada vez mas en la automatización basada en una computadora. En

el momento actual la mayoría de las tareas de fabricación automatizadas se

realizan mediante maquinas de uso especial diseñadas para realizar funciones

predeterminadas en un proceso de manufacturación. [1]

Conforme se fueron dando los avances tecnológicos, mejoraron sus diseños tratando de imitar los del cuerpo humano o en su caso de mayores dimensiones para satisfacer las limitaciones del humano.

Objetivo General

Construir un prototipo de un robot modelo Scara controlado electrónicamente por un PID, que pueda realizar los movimientos naturales de una de las extremidades más importantes del ser humano, el brazo.

Objetivo Particular

Generar un mecanismo de tres grados de libertad, únicamente aplicando el control PID digital al hombro.

Colocar una herramienta en el tercer grado de libertad para que pueda dar una demostración de ejecución en este caso que escriba sobre un plano horizontal.

Crear una tarjeta que contenga al microcontrolador, el cual mandara las tareas programadas para el brazo.

Justificación

Con la elaboración de este prototipo, se pretende remplazar funciones del ser humano dentro de un ámbito industrial capaz de hacer monotareas y multitareas autómatas con la posibilidad de ser reprogramado, así como ser operado en tiempo real por un usuario dentro de un rango físico.

Este prototipo facilitara la realización de las tareas diarias en la vida laboral del un ser humano, desde lo particular hasta lo general haciendo o facilitando la realización de sus actividades dentro de la empresa.

Planteamiento del Problema

Uno de los principales problemas dentro de las empresas son los accidentes, ya que estos provocan que existan pérdidas tanto para el trabajador como para la empresa. Estos son originados por fatiga, aburrimiento o la falta de conocimiento sobre la ejecución de su trabajo.

El aburrimiento laboral es un fenómeno se produce en los empleados por la repetición sistemática de tareas y falta de conocimiento sobre la repercusión de su trabajo. A raíz de eso el trabajador disminuye su capacidad productiva, lo cual puede llegar a causar un accidente, haciendo que existan perdidas graves principalmente de un miembro de su cuerpo en especial el brazo ya que es una herramienta primordial, posteriormente, las perdidas van directo a los recursos de la empresas como son los humanos, materiales y financieros.

Si desglosamos las consecuencias después del accidente para el trabador serian:

a) Desconfianza en sí mismo. El que se accidentó una vez puede estar pendiente si se volverá a accidentar y tendrá miedo, de volver al mismo lugar en que se accidentó.

b) Desorden de la vida familiar. La persona que se accidenta muchas veces se molesta al sentir que no puede colaborar en su casa.

c) Daño psicológico en los familiares que sufrirán dolor al mirarlo postrado en una cama.

d) Desorganización de actividades fuera del hogar. No podrá asistir a reuniones con amigos, practicar deportes o recrearse.

Y para la empresa:

a) Pagos de horas extraordinarias para reemplazar el trabajador lesionado. b) Disminución de la productividad ya que ningún trabajador podrá hacer el

trabajo de la misma forma que el trabajador titular de esa actividad. c) Falta de ánimo y baja moral de los demás trabajadores.

d) Pérdida de tiempo de todos los trabajadores por atender al lesionado o comentar el accidente entre ellos

Sabiendo, que esta situación es muy común dentro de las empresas la solución es generar un prototipo que pueda sustituir estas actividades monótonas, ayudando a que la calidad y la productividad de la empresa no sean afectadas

por “cansancio”, aburrimiento o falta de un operador.

1

ANTECEDENTES DE LOS ROBOTS

1.1 Desarrollo Histórico

La palabra robot se introdujo en la lengua inglesa en 1921 con el drama satírico R.U.R. de Karet Capek (Rossum Universal Robots). En este trabajo los robots son maquinas que se asemejan a los seres humanos, pero que trabajan sin descanso. Inicialmente, los robots se fabricaron como ayudas para sustituir a los operarios humanos, pero posteriormente los robots se vuelven contra sus creadores, aniquilando a toda la raza humana. La obra de Capek es en gran media responsable de algunas creencias mantenidas popularmente acerca de los mismos en nuestro tiempo, incluyendo la perfección de los robots como maquinas humanoides dotadas con inteligencia y personalidades individuales. Esta imagen se reforzó en la película alemana Metrópolis, de 1926 con el robot andador

eléctrico y si perro “Sparko”, representada en 1939 en la feria Mundial de Nueva

York, mas reciente por el robot C3PO, protagonista en la película de 1977 , La Guerra de la Galaxias. Ciertamente los robots industriales modernos parecen primitivos cuando se comparan con las expectativas creadas por los medios de comunicación durante las pasadas décadas.

El manipulador maestro era guiado por el usuario a través de una secuencia de movimientos, mientras que el manipulador esclavo duplicaba a la unidad maestra tan fidedignamente tal como era posible. Posteriormente se añadió la retroalimentación de la fuerza acoplando mecánicamente el movimiento de las unidades maestro esclavo de forma que el operador podía sentir las fuerzas que se desarrollaban entre el manipulador esclavo y su entorno.

A mediado de los años cincuenta, el acoplo mecánico se sustituyó por sistemas eléctricos e hidráulicos en manipuladores tales como Handyman de General Electric y el Minotaur I construido por general Mills.

El trabajo sobre los manipuladores maestro-esclavo fue seguido rápidamente por sistemas mas sofisticados capaces de operaciones repetitivas autónomas. A mediados de los siglos cincuenta, George C. Devol desarrollo un dispositivo que el llamo dispositivo de transferencia programada articulada , un manipulador cuya operación podía ser programada ( y por tanto, cambiada) y que podía seguir una secuencia de pasos de movimiento predeterminados por las instrucciones ene le programa. Posteriores desarrollos de este concepto por Devol y Joseph F. Engelberger condujo al primer robot industrial, introducido por Unimation Inc. En 1959. La clave de este dispositivo era el uso de una computadora en conjunción con un manipulador para producir una maquina que podía ser enseñada para realizar una variedad de tareas de forma automática. Al contrario de la maquinas de automatización de uso dedicado, estos robots se podían reprogramar y cambiar de herramientas a un coste relativamente bajo para efectuar otros trabajos cuando cambiaban los requisitos de fabricación.

un operario. Este trabajo es uno de los primeros ejemplos de un robot capaz de conducta adaptativa en un entrono razonable no estructurado. El sistema manipulativo consistía en un manipulador ANL, modelo 8 con 6 grados de libertad, controlado por un computador TX-O mediante un dispositivo de interface.

Este programa de investigación posteriormente evoluciono como parte del proyecto de MAC, y se le añadió una cámara de televisión para comenzar la investigación sobre la percepción en la maquina. Durante el mismo periodo, Tomovic y Boni (1962) desarrollaron una mano prototipo provista con un sensor de presión que detectaba ele objeto y proporcionaba una señal de retroalimentación de entrada a un motor para iniciar uno de los modelos de aprehensión.

Una vez que la mano estaba en contacto con el objeto, se enviaba a una computadora información proporcional a su tamaño y peso mediante a estos elementos sensibles a la presión. En 1963, la America Mechine y Foundry Company (AMF) introdujo el robot comercial VERSATRAN. Comenzando en este mismo año, se desarrollaron diversos diseños de brazos para manipuladores, tales como el brazo Roehampton y el Edinburgh.

A finales de los años setenta, McCarthy (1968) y sus colegas de Stanford Artificial Intelligence Laboratory publicaron el desarrollo de una computadora con manos, ojos y oídos ( es decir, manipuladores, cámaras de TV y micrófonos). Demostraron un sistema que reconocía mensajes hablados, veía bloques distribuidos sobre una mesa, y los manipulaba de acuerdo con instrucciones. Durante este periodo, Pieper(1968) estudio el problema cinemático de un manipulador controlado por computadora , mientras que Kahn y Roth (1971) analizaban la dinámica el control de un brazo restringido utilizando control bang- bang (casi de tiempo mínimo).

un camión experimental por la General Electric para la Armada Americana. En el mismo año se desarrollo un brazo en Boston y al año siguiente el brazo Stanford.

Que estaba equipado con una cámara y controlado por una computadora. Algunos de los trabajos mas serios en robótica comenzaron cuando estos brazos se utilizaron como robot manipuladores. Un experimento en el brazo Stanford consistía en apilar automáticamente bloques de acuerdo a diversas estrategias. Esto era un trabajo muy sofisticado para un robot automatizado para esa época. En 1974 Cincinnati Milacron introdujo su primer robot industrial controlado por computadora. Lo llamo The Tomorrow Tool (la herramienta del mañana ) o T3 , que podía levantar más de 100 libras asi como seguir a los objetos móviles en una línea de montaje.

de par basada en computadora sobre un brazo Stanford ampliado para proyectos de exploración espacial. Desde entonces han sido propuestos diversos métodos para manipuladores mecánicos. [3]

2

MARCO TEÓRICO

2.1 Robótica

Técnica que aplica la informática al diseño y empleo de aparatos que, en sustitución de personas, realizan operaciones o trabajos, por lo general en instalaciones industriales.[4]

La robótica combina diversas disciplinas como son: la mecánica, la electrónica, la informática, la inteligencia artificial y la ingeniería de control. Otras áreas importantes en robótica son el álgebra, los autómatas programables y las máquinas de estados. [2]

2.1.1 Clasificación de robots según su cronología

La que a continuación se presenta es la clasificación más común:

1ª Generación.

Manipuladores. Son sistemas mecánicos multifuncionales con un sencillo sistema de control, bien manual, de secuencia fija o de secuencia variable.

2ª Generación.

Robots de aprendizaje. Repiten una secuencia de movimientos que ha sido ejecutada previamente por un operador humano. El modo de hacerlo es a través de un dispositivo mecánico. El operador realiza los movimientos requeridos mientras el robot le sigue y los memoriza.

4ª Generación.

2.1.2 Clasificación de robots según su arquitectura

La arquitectura, es definida por el tipo de configuración general del Robot, puede ser metamórfica. El concepto de metamorfismo, de reciente aparición, se ha introducido para incrementar la flexibilidad funcional de un Robot a través del cambio de su configuración por el propio Robot.

El metamorfismo admite diversos niveles, desde los más elementales (cambio de herramienta o de efecto terminal), hasta los más complejos como el cambio o alteración de algunos de sus elementos o subsistemas estructurales. Los dispositivos y mecanismos que pueden agruparse bajo la denominación genérica del Robot, tal como se ha indicado, son muy diversos y es por tanto difícil establecer una clasificación coherente de los mismos que resista un análisis crítico y riguroso. La subdivisión de los Robots, con base en su arquitectura, se hace en los siguientes grupos: poliarticulados, móviles, androides, zoomórficos e híbridos.

Poliarticulados

Móviles

Con gran capacidad de desplazamiento, basada en carros o plataformas y dotada de un sistema locomotor de tipo rodante. Siguen su camino por telemando o guiándose por la información recibida de su entorno a través de sus sensores. Estos Robots aseguran el transporte de piezas de un punto a otro de una cadena de fabricación. Guiados mediante pistas materializadas a través de la radiación electromagnética de circuitos empotrados en el suelo, o a través de bandas detectadas fotoeléctricamente, pueden incluso llegar a sortear obstáculos y están dotados de un nivel relativamente elevado de inteligencia.

Androides

Con estos se intenta reproducir total o parcialmente la forma y el comportamiento cinemática del ser humano. Actualmente los androides son todavía dispositivos muy poco evolucionados y sin utilidad práctica, y destinados, fundamentalmente, al estudio y experimentación. Uno de los aspectos más complejos de estos Robots, y sobre el que se centra la mayoría de los trabajos, es el de la locomoción bípeda. En este caso, el principal problema es controlar dinámica y coordinadamente en el tiempo real el proceso y mantener simultáneamente el equilibrio del Robot.

Zoomórficos

cilíndricos biselados acoplados axialmente entre sí y dotados de un movimiento relativo de rotación.

Los Robots zoomórficos caminadores multípedos son muy numeroso y están siendo experimentados en diversos laboratorios con vistas al desarrollo posterior de verdaderos vehículos terrenos, piloteando o autónomos, capaces de evolucionar en superficies muy accidentadas. Las aplicaciones de estos Robots serán interesantes en el campo de la exploración espacial y en el estudio de los volcanes.

Híbridos

2.1.3 Características de los Robots

Existen diversos tipos de clasificaciones de robots y cada clasificación tiene diversas características, algunas de las características que comparten estos robots son:

Movimiento. Sistema de coordenadas en las que el robot se va a

desplazar. • Cartesianas • Cilíndricas • Polares

Energía. Un robot debe de tener una fuente de energía para poder convertirla en trabajo cada vez que efectúa algún movimiento.

Grados de libertad. Se utilizan para conocer la posición de cada actuador y articulación del robot para que el efector final este en la posición para realizar la tarea programada.

Captación de la información. Se refiere a los sensores que van a darle al robot la información necesaria para que desempeñe la actividad para la que está diseñado.

Autonomía. La forma en que un robot desempeña una actividad tiene complejidad. Si esta tiene algún dinamismo es mayor es por esto que una de las ramas de la robótica muy importante es la de la inteligencia artificial (IA).

2.1.4 Componentes de los Robots

Es importante mencionar, que aunque el propósito esencial de un robot industrial es el de reemplazar al hombre en la realización de ciertas tareas, la configuración de su estructura mecánica no debe tratar de imitar la humana.

Estructura Mecánica.

Un robot está formado por eslabones que van unidos entre sí por actuadores. De esta forma se puede dar el movimiento entre dos eslabones consecutivos. Comúnmente, los robots industriales se parecen a un brazo humano, motivo por el cual se usan palabras como brazo, codo, y muñeca.

Transmisiones.

Son los que transmiten el movimiento del actuador hasta la articulación.

Actuadores.

Generan el movimiento del robot, estos pueden ser: neumáticos, hidráulicos o eléctricos.

Sistema Sensorial.

Es el encargado de darle información al robot de su propio estado (sensores internos) y el de su entorno (sensores externos).

Sistema de Control.

Es el encargado de regular el comportamiento del robot para obtener los resultados deseados.

Efectores Finales.

2.2 Robótica Industrial

Los robots industriales surgen de la convergencia de tecnologías de control automático y, en particular, de control de máquinas herramienta, de los manipuladores teleoperadores, y de la aplicación de computadoras en tiempo real [3]. pero hay que hacer una aclaración que los robots y los teleoperadores no son iguales, la diferencia según el autor los teleoperadores son aquellos que son manipulados por personas mientras que los robots industriales son aquellos que son automáticos [ 2].

2.3 Brazo robótico y sus clasificaciones

Hablando mecánicamente, un brazo robotico se compone de un antebrazo, un brazo y una muñeca más un herramienta. Se diseña para alcanzar una pieza de trabajo localizada dentro de un volumen de trabajo. El volumen de trabajo es la esfera de influencia de un robot cuyo brazo puede colocar el submontaje de la muñeca en cualquier punto dentro de la esfera.

Muchos robots industriales, que están disponibles comercialmente, se utilizan ampliamente en tareas de fabricación y de ensamblaje tales como el manejo de material, soldaduras de arco y de puntos, montajes de piezas, pintura al spray, carga y descarga de máquinas controladas numéricamente, exploraciones espaciales y submarinas, investigación de brazos protésicos y en el manejo de materiales peligrosos.

2.3.1 Clasificaciones de brazos robóticos

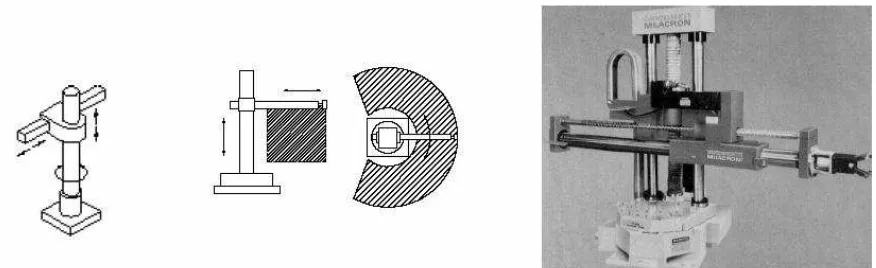

Brazo Robótico de coordenadas cilíndricas (Robot Cilíndrico)

[image:33.612.88.526.202.336.2]De configuración RPP. Consisten de dos eje lineales que se deslizan ortogonalmente entre si y están montados sobre una base rotatoria.

Figura 1.- Brazo Robótico de coordenadas cilíndricas (Robot Cilíndrico)

Brazo Robótico de coordenadas Esféricas (Robot Esférico)

De configuraciones RRP. El alcance de un punto en el espacio se logra mediante un brazo telescópico que se extiende y se retrae a lo largo de su eje, montado sobre una base giratoria con dos ejes rotacionales independientes.

[image:33.612.90.526.531.632.2] Brazo Robótico de Coordenadas Cartesianas (Robot cartesiano)

[image:34.612.83.527.137.278.2]De Configuración PPP. Posee tres ejes perpendiculares y el movimiento lineal se realiza a lo largo de dichos ejes.

Figura 3.- Brazo Robótico de Coordenadas Cartesianas (Robot cartesiano)

Robot de Brazo Articulado (con articulaciones rotacionales)

De configuración RRR. Es el que más se asemeja al brazo humano, por ello se le denomina Antropomórfico.

[image:34.612.97.524.437.596.2] Robot SCARA ( Brazo Robótico de Cumplimiento Selectivo)

[image:35.612.105.499.137.263.2]Es una versión especial del brazo articulado, con una combinación de las configuraciones de revoluta y cilíndrica.

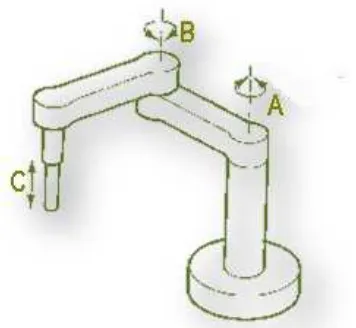

2.3.2 Brazo modelo SCARA ( Configuración )

Una geometría especial de robots industriales es el tipo SCARA (Selective Compilase Assembly Robots Arm). SCARA es un brazo planar antropomórfico, de dos articulaciones rotacionales para la base y el hombro respectivamente, que se mueve en un plano horizontal: la tercera articulación es prismática.

[image:36.612.237.415.309.473.2]Para este tipo de configuraciones todos los ejes de movimiento z1, z2, z3 son paralelos entre. La estructura mecánica es de lata rigidez para soportar cargas en forma vertical y para el control de fuerza en el plano horizontal, por lo que las configuración SCARA es adecuada para tareas de ensamble con pequeños objetos.

Figura 6.- Modelo del Brazo Robótico Scara Parámetros de robot SCARA 1 2 3

Eslabón li αi Di θi

1 l1 0 0 q1

2 l2 180 0 q2

El modelado cinemático de un robot busca las relaciones entre las variables articulares y la posición (expresada normalmente en forma de coordenadas cartesianas) y orientación del extremo del robot. En esta relación no se tienen en cuenta las fuerzas o pares que actúan sobre el robot (actuadores, cargas, fricciones, etc.) y que pueden originar el movimiento del mismo.

Sin embargo, si que debe permitir conocer, además de la relación entre las coordenadas articulares y del extremo, la relación entre sus respectivas derivadas. Así, el sistema de control del robot debe establecer que velocidades debe imprimir a cada articulación (a través de sus respectivos actuadores) para conseguir que el extremo desarrolle una trayectoria temporal concreta, por ejemplo, una línea recta a velocidad constante.

Para este y otros fines, es de gran utilidad disponer de la relación entre las velocidades de las coordenadas articulares y las de posición y orientación del extremo del robot. La relación entre ambos vectores de velocidad se obtiene a través de la denominada matriz Jacobiana.

La matriz jacobiana directa permite conocer las velocidades del extremo del robot a partir de los valores de las velocidades de cada articulación. Por su parte, la matriz Jacobiana inversa permitirá conocer las velocidades determinadas en el extremo del robot.

La matriz jacobiana de un robot SCARA se encuentra de la siguiente forma:

J(q)= =

-l1 sen (q1) – l2 sen(q1 + q2) – l2 sen(q1 + q2) 0

l1 cos(q1) + l2 cos(q1 + q2) l2 sen(q1 + q2) 0

2.3.3 Planificación de la trayectoria y control del movimiento del brazo robótico SCARA

Con el conocimiento de la cinemática y la dinámica de un manipulador con los elementos series, seria interesante mover los actuadores de sus articulaciones para cumplir, una tarea deseada controlando al manipulador para que siga un camino previsto. Antes de mover el brazo, es de interés saber si hay algún obstáculo presente en la trayectoria del robot que tiene que atravesar (ligaduras de obstáculos), si la mano del manipulador necesita viajar a lo largo de un trayectoria especifica (ligaduras de trayectorias). El problema de control de un manipulador se puede dividir convenientemente en dos subproblemas coherentes: el subproblema de planificación de movimiento (o trayectoria) y el subproblema de control de movimiento.

La curva espacial de la mano que la mano del manipulador sigue desde la .localización inicial( posición y orientación) hasta una final se llama la trayectoria

o camino .

La planificación de la trayectoria (o planificación de la trayectoria interpola y/o aproxima la trayectoria deseada por una clase de funciones polinomiales y genera luna secuencia de puntos de <<consignas de control>> en función del tiempo para que el control del manipulador desde la posición inicial hasta el destino. [1]

El problema de control de movimientos consiste en:

1) Obtener lo movimientos dinámicos del manipulador.

movimiento de aproximación en el cual el brazo se mueve de una posición/orientación inicial hasta la vecindad de la posición/orientación del destino deseado a lo largo de su trayectoria planificada. El segundo es el control de movimiento fino con el cual el efector final del brazo interacciona dinámicamente con el objeto utilizando información obtenida a través de la retroalimentación sensorial para completar la tarea.

Los enfoques industriales actuales para controlar el brazo del robot tratan cada articulación del brazo como un servomecanismo de articulación simple. Este planteamiento modela la dinámica de un manipulador de forma inadecuada por que desprecia el movimiento y la configuración del mecanismo del brazo de forma global.

Estos cambios en los parámetros del sistema controlado algunas veces son bastantes significativos para hacer ineficaces las estrategias de control por retroalimentación convencionales. El resultado de ello es una velocidad de respuesta y un amortiguamiento del servo reducido, limitando así la precisión y velocidad del efector final y haciéndolo apropiado solamente la las limitadas tareas de precisión.

2.4 Control

2.4.1 ¿Qué es Control?

Un sistema automático de control es un conjunto de componentes físicos conectados o relacionados entre sí, de manera que regulen o dirijan su actuación por sí mismos, es decir sin intervención de agentes exteriores (incluido el factor humano), corrigiendo además los posibles errores que se presenten en su funcionamiento. Actualmente, cualquier mecanismo, sistema o planta industrial presenta una parte actuadora, que corresponde al sistema físico que realiza la acción, y otra parte de mando o control, que genera las órdenes necesarias para que esa acción se lleve o no a cabo. [5]

2.4.2 Necesidad y aplicaciones de los sistemas automáticos de control

En la actualidad los sistemas automáticos juegan un gran papel en muchos campos, mejorando nuestra calidad de vida.

En los procesos industriales:

Aumentando las cantidades y mejorando la calidad del producto, gracias a la producción en serie y a las cadenas de montaje.

Reduciendo los costes de producción.

Fabricando artículos que no se pueden obtener por otros medios.

En los hogares: Mejorando la calidad de vida. Podríamos citar desde una lavadora hasta un control inteligente de edificios (domótica).

Para los avances científicos: Un claro ejemplo lo constituyen las misiones espaciales.

2.4.3 Conceptos

Variables del sistema: son todas las magnitudes, sometidas a vigilancia y control, que definen el comportamiento de un sistema (velocidad, temperatura, posición, etc.).

Entrada: es la excitación que se aplica a un sistema de control desde una fuente de energía externa, con el fin de provocar una respuesta.

Salida: es la respuesta que proporciona el sistema de control.

Perturbación: son las señales no deseadas que influyen de forma adversa en el funcionamiento del sistema. Por ejemplo abrir una ventana representa una perturbación en el sistema de control de temperatura mediante termostato.

Planta: sistema sobre el que pretendemos actuar.

Sistema: es un conjunto de elementos interrelacionados capaces de realizar una operación dada o de satisfacer una función deseada.

Entrada de mando: señal externa al sistema que condiciona su funcionamiento.

Señal de referencia: es una señal de entrada conocida que nos sirve para calibrar al sistema.

Señal activa: también denominada señal de error. Representa la diferencia entre la señal de entrada y la realimentada.

Unidad de control: gobierna la salida en función de una señal de activación.

Unidad de realimentación: está formada por uno o varios elementos que captan la variable de salida, la acondicionan y trasladan a la unidad de comparación.

Actuador: es un elemento que recibe una orden desde el regulador o controlador y la adapta a un nivel adecuado según la variable de salida necesaria para accionar el elemento final de control, planta o proceso.

Transductor: transforma una magnitud física en otra que es capaz de interpretar el sistema.

De acuerdo con su naturaleza los sistemas de control pueden ser:

Sistemas naturales: por ejemplo la transpiración o control de la temperatura del cuerpo humano. La entrada del sistema es la temperatura habitual de la piel, y la salida, su temperatura actual. Si esta última es elevada, la sudoración aumenta para que, por evaporación, se produzca un enfriamiento de la piel. A medida que la temperatura va decreciendo, se va disminuyendo la secreción de sudor.

Sistemas realizados por el hombre: por ejemplo el control de temperatura mediante termostato. La entrada del sistema es la temperatura de referencia que se considera idónea y se programa en el termostato; y la salida del sistema es la temperatura de una habitación. Si la temperatura de salida es menor que la de entrada, se producirá calor hasta conseguir que la temperatura de la habitación sea igual a la de referencia, momento en que la calefacción se desconecta de modo automático.

2.4.4 Tipos de sistemas de control

Los sistemas de regulación se pueden clasificar en:

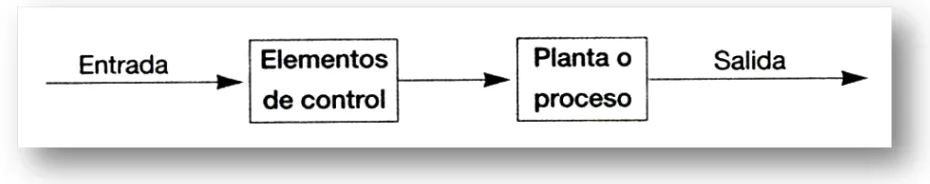

Sistemas de bucle o lazo abierto: son aquellos en los que la acción de control es independiente de la salida.

Sistemas de bucle o lazo cerrado: son aquellos en los que la acción de control depende en cierto modo, de la salida.

2.4.4.1 Sistemas de control en lazo abierto

Un sistema de control en lazo o bucle abierto es aquél en el que la señal de salida no influye sobre la señal de entrada. La exactitud de estos sistemas depende de su calibración, de manera que al calibrar se establece una relación entre la entrada y la salida con el fin de obtener del sistema la exactitud deseada.

[image:43.612.88.553.451.543.2]El diagrama de bloque de un sistema en lazo abierto es:

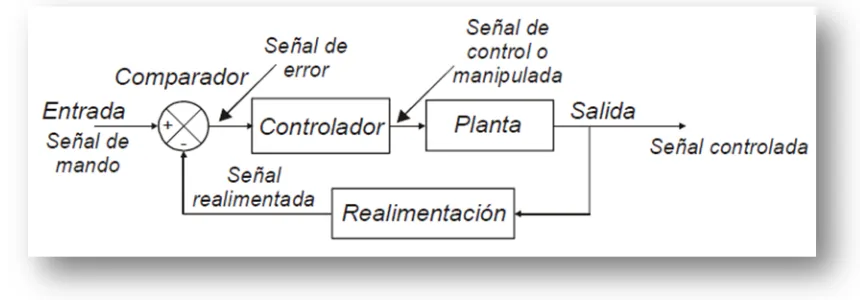

2.4.4.2 Sistemas de control en lazo cerrado

Si en un sistema en lazo abierto existen perturbaciones, no se obtiene siempre la variable de salida deseada. Conviene, por tanto, utilizar un sistema en el que haya una relación entre la salida y la entrada.

Un sistema de control de lazo cerrado es aquél en el que la acción de control es, en cierto modo, dependiente de la salida. La señal de salida influye en la entrada. Para esto es necesario que la entrada sea modificada en cada instante en función de la salida. Esto se consigue por medio de lo que llamamos realimentación o retroalimentación (feedback).

La realimentación es la propiedad de un sistema en lazo cerrado por la cual la salida (o cualquier otra variable del sistema que esté controlada) se compara con la entrada del sistema (o una de sus entradas), de manera que la acción de control se establezca como una función de ambas.

A veces también se le llama a la realimentación transductor de la señal de salida, ya que mide en cada instante el valor de la señal de salida y proporciona un valor proporcional a dicha señal.

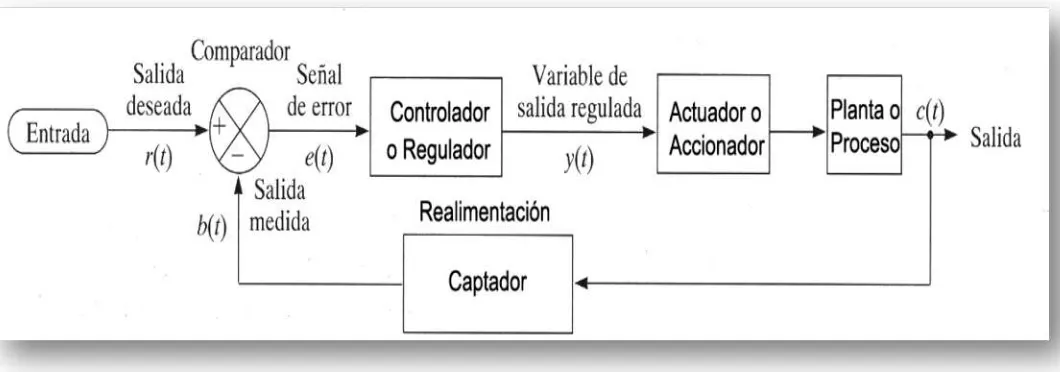

El diagrama de bloques correspondiente a un sistema de control en lazo cerrado es:

Figura 27.- Diagrama a bloques de un sistema de control en lazo cerrado

El controlador está formado por todos los elementos de control y a la planta también se le llama proceso.

En este esquema se observa cómo la salida es realimentada hacia la entrada. Ambas se comparan, y la diferencia que existe entre la entrada, que es la señal de referencia o consigna (señal de mando), y el valor de la salida (señal realimentada) se conoce como error o señal de error. La señal que entrega el controlador se llama señal de control o manipulada y la entregada por la salida, señal controlada.

El diagrama de bloques anterior se puede sustituir por el siguiente: Figura 28.- Diagrama a bloques de de un sistema de lazo cerrado

La salida del sistema de regulación se realimenta mediante un captador. En el comparador o detector de error, la señal de referencia (salida del transductor) se compara con la señal de salida medida por el captador, con lo que se genera la siguiente señal de error:

e(t) = r(t) – b(t)

donde e(t) es la señal de error, r(t) la señal de referencia y b(t) la variable realimentada.

Pueden suceder dos casos:

Que la señal de error sea nula. En este caso la salida tendrá exactamente el valor previsto.

En el ejemplo de control de temperatura de una habitación, el sistema, planta o proceso es la habitación que se quiere calentar, el transductor puede ser un dial con el que se define el grado de calentamiento, el actuador o accionador una caldera o un radiador y el captador puede ser termómetro. Este último actúa como sensor midiendo la temperatura del recinto, para que pueda ser comparada con la de referencia.

El regulador o controlador es el elemento que determina el comportamiento del bucle, por lo que debe ser un componente diseñado con gran precisión. Es el cerebro del bucle de control.

Mientras que la variable controlada se mantenga en el valor previsto, el regulador no actuará sobre el elemento accionador. Pero si el valor de la variable se aleja del prefijado, el regulador modifica su señal, ordenando al accionador que actúe sobre la planta o proceso, en el sentido de corregir dicho alejamiento. El termostato del ejemplo anterior realizaría esta función.

Los sistemas en lazo cerrado son mucho menos sensibles a las perturbaciones que los de lazo abierto, ya que cualquier modificación de las condiciones del sistema afectará a la salida, pero este cambio será registrado por medio de la realimentación como un error que es en definitiva la variable que actúa sobre el sistema de control.

2.4.5 Regulador o controlador

Antiguamente el control de los procesos industriales se llevaba a cabo de manera manual: el propio operario realizaba los cambios adecuados en el sistema para obtener los resultados finales deseados. Hoy en día, muchas aplicaciones automáticas utilizan el computador como elemento de control.

El controlador o regulador constituye el elemento fundamental en un sistema de control, pues determina el comportamiento del bucle, ya que condiciona la acción del elemento actuador en función del error obtenido. La forma en que el regulador genera la señal de control se denomina acción de control. Algunas de estas acciones se conocen como acciones básicas de control, mientras que otras se pueden presentar como combinaciones de las acciones básicas.

Tabla 2.- Acciones básicas

2.4.6 Controlador de acción PID

La salida del regulador viene dada por la siguiente ecuación:

que podemos expresar como:

donde Kp, Ti y Td son parámetros ajustables del sistema en el dominio de Laplace:

2.4.7 Control PID digital

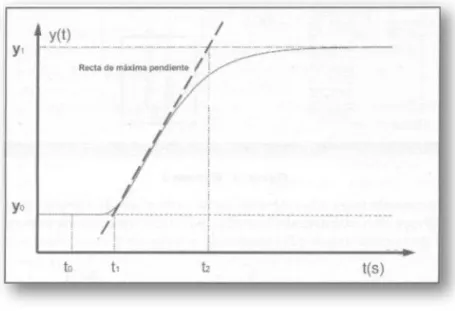

Ziegle-Nichols sugirieron valores para los parámetros del control PID basados en un análisis de un lazo abierto y un lazo cerrado del proceso de controlar. [8]

Se parte del sistema estabilizado en y(t)=y0 para u(t)=u0; se aplica una entrada

escalón de u0 a u1 ( el salto debe estar en entre 10 y 20% del valor nominal) y se

[image:50.612.93.548.251.562.2]registra la respuesta de la salida hasta que se estabilice en el nuevo punto de operación. [8]

Los parámetros se pueden obtener de esta repuesta:

T0= t1 - t0

y0= t2– t1

K0 = [8]

Según Ziegler/Nichols, las relaciones de los coeficientes con los parámetros del controlador son:

Kp= Ti=2·T0 Td = 0.5·T0

[image:51.612.44.574.373.624.2]La realización de un PID discreto viene dado por la transformada z:

2.5 Actuadores

2.5.1 Motor

Un motor es la parte de una máquina capaz de transformar algún tipo de energía (eléctrica, de combustibles fósiles, etc.), en energía mecánica capaz de realizar un trabajo. En los automóviles este efecto es una fuerza que produce el movimiento.

2.5.1.1 Tipos de motores

Motores térmicos, cuando el trabajo se obtiene a partir de energía calórica.

Motores de combustión interna, son motores térmicos en los cuales se produce una combustión del fluido del motor, transformando su energía química en energía térmica, a partir de la cual se obtiene energía mecánica. El fluido motor antes de iniciar la combustión es una mezcla de un comburente (como el aire) y un combustible, como los derivados del petróleo y gasolina, los del gas natural o los biocombustibles.

Motores de combustión externa, son motores térmicos en los cuales se produce una combustión en un fluido distinto al fluido motor. El fluido motor alcanza un estado térmico de mayor fuerza posible de llevar es mediante la transmisión de energía a través de una pared.

2.5.1.2 Motor eléctrico

Un motor eléctrico es una máquina eléctrica que transforma energía eléctrica en mecánica por medio de campos magnéticos variables electromagnéticas. Algunos de los motores eléctricos son reversibles, pueden transformar energía mecánica en energía eléctrica funcionando como generadores.

Tipos de motores eléctricos:

Motores de Corriente Alterna

Motores de Corriente Continua

2.5.1.3 Motores de corriente continua

Existen motores de corriente directa con campo controlado y con armadura controlada.

Un motor de C.D. tiene dos componentes principales desde el punto de vista electromagnético: campo y armadura.

La relación matemática que relaciona el campo, la corriente de armadura y la velocidad del motor es la siguiente:

R.P.M. = (Vt – IaRa) / Kf

RPM. --- Velocidad angular

Vt ---- Voltaje en terminales del motor. Ia --- Corriente de armadura

Ra --- Resistencia de armadura K --- Constante del motor f --- Flujo magnético de campo

Esta expresión la podemos reducir a:

RPM. = Ec / KF

Ec --- Fuerza contraelectromotriz

La velocidad de un motor de C.D. se puede variar con modificaciones en: el valor del voltaje en terminales del motor, el valor del campo magnético y el valor de la resistencia de armadura.

Otra relación matemática de los motores de C.D. es la que se refiere al par o torque producido en el motor que es:

T = K f Ia

T --- Par producido

2.5.1.4 Tipos de motores eléctricos de corriente continua

Los motores de corriente continua se clasifican según la forma como estén conectados, en:

Motor serie

Motor compound

Motor shunt

Motor eléctrico sin escobillas

Además de los anteriores, existen otros tipos que son utilizados en electrónica:

Motor paso a paso

Motor sin núcleo

2.5.2 Servomotor

Un servomotor es un dispositivo actuador que tiene la capacidad de ubicarse en cualquier posición dentro de su rango de operación y de mantenerse estable de dicha posición mientras se mantenga la señal.

Un servomotor es un motor eléctrico que consta con la capacidad de ser controlado, tanto en velocidad como en posición.

Los servos se utilizan frecuentemente en sistemas de radio control y en robótica, pero su uso no está limitado a estos. Es posible modificar un servomotor para obtener un motor de corriente continua que, si bien ya no tiene la capacidad de control del servo, conserva la fuerza, velocidad y baja inercia que caracteriza a estos dispositivos.

2.5.2.1 Estructura interna y funcionamiento

Esta por un motor de corriente continua, una caja reductora y un circuito de control y su margen de funcionamiento generalmente es de menos de una vuelta completa.

Está conformado por un motor, una caja reductora y un circuito de control. También potencia proporcional para cargas mecánicas. Un servo, por consiguiente, tiene un consumo de energía reducido.

La corriente que requiere depende del tamaño del servo. Normalmente el fabricante indica cual es la corriente que consume.

La corriente depende principalmente del par, y puede exceder un amperio si el servo está enclavado, pero no es muy alto si el servo está libre moviéndose todo el tiempo.

bajo par. Para aumentar el par de un dispositivo, se utiliza una caja reductora que transforma gran parte de la velocidad de giro en torsión.

Figura 7.- Estructura de un servomotor Futaba S3003

Tiene además de los circuitos de control un potenciómetro conectado al eje central del motor. Este potenciómetro permite a la circuitería de control, supervisar el ángulo actual del servo motor. Si el eje está en el ángulo correcto, entonces el motor está apagado. Si el circuito chequea que el ángulo no es correcto, el motor volverá a la dirección correcta, hasta llegar al ángulo que es correcto. El eje del servo es capaz de llegar alrededor de los 180 grados. Normalmente, en algunos llega a los 210 grados, pero varía según el fabricante.

Terminal positivo: Recibe la alimentación del motor (4 a 8 voltios)

Terminal negativo: Referencia tierra del motor (0 voltios)

Entrada de señal: Recibe la señal de control del motor

[image:59.612.93.549.268.527.2]Los colores del cable de cada terminal varían con cada fabricante: el cable del terminal positivo siempre es rojo; el del terminal negativo puede ser marrón o negro; y el del terminal de entrada de señal suele ser de color blanco, naranja o amarillo.

Figura 8.- Terminales de Servo

o setpoint (que es el valor de posición deseada para el motor) se indica mediante una señal de control, cuadrada. El ancho de pulso de la señal indica el ángulo de posición: una señal con pulsos mas anchos (es decir, de mayor duración) ubicaran al motor en un ángulo mayor, y viceversa.

[image:60.612.156.493.352.537.2]Inicialmente un amplificador de error (comparador y amplificador) calcula el error de valor del error de posición, que es la diferencia entre la referencia y la posición en que se encuentra el motor. Un error de posición mayor significa que hay una diferencia mayor entre el valor deseado y el existente, de modo que el motor deberá rotar mas rápido para alcanzarlo; uno menor significa que la posición del motor esta cerca de la deseada por el usuario, así que el motor tendrá que rotar mas lentamente, si el servo se encuentra en la posición deseada, el error será cero y no habrá movimiento.

Figura 9.- Control analógico interno del servomotor

Para que el amplificador de error pueda calcular el error de posición debe restar dos valores de voltaje analógicos. La señal de control PWM se convierte entonces en un valor analógico, mediante un convertidor de ancho de pulso a voltaje. El valor de la posición del motor se obtiene usando un potenciómetro de retroalimentación acoplado mecánicamente a la caja reductora del eje del motor ; cuando el motor rote , el potenciómetro también lo hará, variando el voltaje que se introduce el amplificador del error. Una vez que se haya obtenido el error de posición, este de amplifica con una ganancia, y posteriormente, se aplica a los terminales del motor.

Figura 10.- Muestra de anchos de pulso según ángulo.

Dependiendo del modelo del servo, la tensión de alimentación puede estar comprendida entre los 4 y 8 voltios, aunque típicamente se utilizan de 5 a 6 voltios de corriente directa, El control de un servo se reduce a indicar la posición mediante una señal cuadrada de voltaje. El ángulo de ubicación del motor depende que la duración del nivel alto de la señal. Cada servo dependiendo de la marca y modelo tienen sus propios márgenes de operación. Por ejemplo para algunos servos los valores de tiempo de la señal en alto están entre 1y 2 milisegundos que posicionan al motor en ambos extremos de giro 0º a 180, respectivamente).Los valores de tiempo de alto para ubicar el motor en otras pociones se hallan mediante la relación completamente lineal; el valor 1,5ms indica la posición central, y otros valores de duración del pulso dejarían al motor en la posición proporcional a dicha duración. Es sencillo notar, que para el caso del motor anteriormente mencionado, la duración del pulso alto para conseguir un

ángulo de posición θ estará dada por la formula:

t = 1+

donde t esta dado en milisegundos y θ en grados. Sin embargo debe tenerse en

2.6 Sensores

Un sensor es un dispositivo capaz de detectar magnitudes físicas o químicas, llamadas variables de instrumentación, y transformarlas en variables eléctricas.

3.6.1 Características de los sensores

Rango de medida: dominio en la magnitud medida en el que puede aplicarse el sensor.

Precisión: es el error de medida máximo esperado.

Offset o desviación de cero: valor de la variable de salida cuando la variable de entrada es nula. Si el rango de medida no llega a valores nulos de la variable de entrada, habitualmente se establece otro punto de referencia para definir el offset.

Linealidad o correlación lineal.

Sensibilidad de un sensor: suponiendo que es de entrada a salida y la variación de la magnitud de entrada.

Resolución: mínima variación de la magnitud de entrada que puede apreciarse a la salida.

Rapidez de respuesta: puede ser un tiempo fijo o depender de cuánto varíe la magnitud a medir. Depende de la capacidad del sistema para seguir las variaciones de la magnitud de entrada.

Derivas: son otras magnitudes, aparte de la medida como magnitud de entrada, que influyen en la variable de salida. Por ejemplo, pueden ser condiciones ambientales, como la humedad, la temperatura u otras como el envejecimiento (oxidación, desgaste, etc.) del sensor.

Repetibilidad: error esperado al repetir varias veces la misma medida.

2.6.1 Resolución y precisión

La resolución de un sensor es el menor cambio en la magnitud de entrada que se aprecia en la magnitud de salida. Sin embargo, la precisión es el máximo error esperado en la medida. [4]

2.6.2 Tipo de sensores (Posición)

En la siguiente tabla se indican algunos tipos y ejemplos de sensores electrónicos.

Magnitud Transductor Característica

Posición lineal o angular Potenciómetro Analógica

Encoder Digital

[image:65.612.151.465.292.478.2]Sensor Hall Digital

Tabla 1.- Tipo de sensores de posición

2.6.3 Potenciómetro

Un potenciómetro es un resistor cuyo valor de resistencia es variable. De esta manera, indirectamente, se puede controlar la intensidad de corriente que fluye por un circuito si se conecta en paralelo, o la diferencia de potencial al conectarlo en serie. [4]

2.7 Microcontrolador

Es un circuito integrado programable, capaz de ejecutar las órdenes grabadas en su memoria. Está compuesto de varios bloques funcionales, los cuales cumplen una tarea específica. Un microcontrolador incluye en su interior las tres principales unidades funcionales de una computadora: unidad central de procesamiento, memoria y periféricos de entrada/salida.

2.7.1 Microcontrolador PIC 16f877A

Los PIC son una familia de microcontroladores tipo RISC fabricados por Microchip Technology Inc. y derivados del PIC1650, originalmente desarrollado por la división de microelectrónica de Microchip Technology

El nombre actual no es un acrónimo. En realidad, el nombre completo es PICmicro, aunque generalmente se utiliza como Peripheral Interface Controller

(controlador de interfaz periférico).

2.7.2 Arquitectura Interna

El PIC 16f877A es un microcontrolador de Microchip de la familia media y al igual que los demás miembros de su familia se caracteriza por:

Su procesador es tipo RISC (35 instrucciones).

Velocidad de la operación de hasta 20MHz y 200ns por ciclo de instrucción.

Memoria de programa flash de 8k x 14 palabra.

Modo de sueño de ahorro de energía.

Vias de entrada de lectura y escritura del procesador.

Tiene una arquitectura HARVARD.

Perro guardián Timer (WDT) con propio oscilador.

Además de las características anteriores señaladas, se puede resaltar lo siguiente:

Timer0: temporizador / contador de 8 bits con preescalador de 8 bits

Timer1: temporizador / contador de 16 bits con preescalador, puede ser incrementado durante el modo sueño por cristal o reloj externo

Timer2: temporizador / contador de 8 bits con registro de periodo de 8 bits, preescalador y postescalador.

Dos módulos de captura, comparador, modulador por ancho de pulso (PWM).

El convertidor multicanal de analógico a digital de 10 bits.

Puerto serial síncrono (SSP) con SPI (Periférico de interfaz serial) e i2C (maestro

esclavo)

[image:68.612.98.523.128.619.2] USART

2.7.3 Pines y funciones

El microcontrolador pic 16f877A como se ve en la figura ---- dispone de 40 pines. Los puertos son el puente entre el microcontrolador y el mundo exterior. Son líneas digitales y otras analógicas que trabajan entre cero y cinco volts y se pueden configurar como entradas o como salidas. El pic 16f877A tiene 5 puertos. El puerto A con seis líneas, el puerto B, C, D con 8 líneas y el puerto E con 3 líneas. Cada pin se puede configurar como entrada o como salida independiente

programado por un par de registros diseñados para tal fin. En ese registro un “0”

[image:69.612.156.460.342.590.2]configura el pin del puerto correspondiente como salida y un “1” lo configura como entrada.

2.8 Software

2.8.1 Picbasic PRO®

Microcode Studio es una interface utilizada para la programación de microcontroladores utilizando el lenguaje Basic. Cuenta con un entorno de gran alcance visual de desarrollo integrado (IDE) logrando contener un circuito de depuración (ICD), capacidad diseñada específicamente para Micro Engineering Labs ™ PICBASIC y PICBASIC PRO ™ compilador. En este programa se puede escribir el código del programa, vamos a encontrar una corrección de errores de sintaxis, otro de los beneficios es que ordena las subrutinas.

2.8.2 Eagle®

Eagle son las siglas de Easily Aplicable Graphical Layout Editor. Este software nos permitirá realizar esquemas de circuitos electrónicos y luego de realizados llevarlos a un diseño de circuito impreso. Está muy bien diseñado y es bastante fácil de usar.

2.8.3 Pickit 2 ®

2.8.4 NI LABVIEW®

LabVIEW es un extenso entorno de desarrollo que brinda a científicos e ingenieros integración con hardware sin precedentes y amplia compatibilidad. LabVIEW lo inspira a resolver problemas, acelera su productividad y le da la seguridad para innovar continuamente para crear y desplegar sistemas de medidas y control.

2.8.5 PROTEUS®

2.9 Batería

Es un dispositivo diseñado para almacenamiento de energía eléctrica que emplea como electrolito, una sal de litio que procura los iones necesarios para la reacción electroquímica reversible que tiene lugar entre el cátodo y el ánodo.

2.9.1 Características

- Marca Panasonic CGR18650A

- Voltaje entre 3.6 volts - Corriente 2000mA

- Diámetro 18,5mm y 65mm - Peso 43 grs.

2.9.2 Cuidado de la batería

Estas baterías no tienen efecto memoria, y por ello no hace falta descargarlas por completo. De hecho no es recomendable, dado que puede acortar mucho su vida útil. Sin embargo, y a pesar de no requerir de un mantenimiento especial, al igual que las otras baterías, necesitan ciertos cuidados:

Es recomendable que permanezcan en un sitio fresco (15 °C), y evitar el calor.

Cuando se vayan a almacenar mucho tiempo, se recomienda dejarlas con carga intermedia (40%). Asimismo, se debe evitar mantenerlas con carga completa durante largos períodos.

Existen también bolsas especiales en donde se las guarda al momento de cargarlas en caso de que se incendien ya que estas baterías son muy delicadas.

2.9.3 Ventajas

Batería comercial de Li-Ion.

Esta tecnología se ha situado como la más interesante en su clase en usos para ordenadores portátiles, teléfonos móviles y otros aparatos eléctricos y electrónicos. Los teléfonos móviles, las agendas electrónicas, e incluso los nuevos reproductores MP3 vienen con baterías basadas en esta tecnología, gracias a sus varias ventajas:

Una elevada densidad de energía: Acumulan mucha mayor carga por unidad de peso y volumen.

Poco peso: A igualdad de carga almacenada, son menos pesadas y ocupan menos volumen que las de tipo Ni-MH y mucho menos que las de Ni-Cd y Plomo.

Gran capacidad de descarga. Algunas baterías de Li-Ion -las llamadas "Lipo" Litio-ion Polímero (ion de litio en polímero) que hay en el mercado, se pueden descargar totalmente en menos de dos minutos.

Poco espesor: Se presentan en placas rectangulares, con menos de 5 mm de espesor. Esto las hace especialmente interesantes para integrarlas en dispositivos portátiles que deben tener poco espesor.

Alto voltaje por célula: Cada batería proporciona 3,7 voltios, lo mismo que tres baterías de Ni-MH o Ni-Cd (1,2 V cada una).

Carecen de efecto memoria.

Facilidad para saber la carga que almacenan. Basta con medir, en reposo, el voltaje de la batería. La energía almacenada es una función del voltaje medido.

3

DISEÑO Y CONSTRUCCIÓN

3.1 Sistema Mecánico

[image:76.612.141.488.380.596.2]El brazo Scara que realizare es de metal aluminio, considerando este material ya que es liviano y resistente para la tareas a realizar, cabe mencionar que este es solo un prototipo y que este material es blando para tener la facilidad de crear una estructura posteriormente de mayores dimensiones por lo que se debe recalcular la misma o hacer uso de otro material.

3.1.1 Material Utilizado

50cm Aluminio de cancelería calibre 18 rectangular 5X5 1 Base de fierro colado 20 X 20

1 Pieza de Acrílico 20 X 20

1 Vara de acrílico ( con su respectivo

X Piezas de PVC espumado (cintra) para ajustar X Tornillería 1/8 y 5/32

X Armellas X Pijas

X Herramienta en general X Adhesivos

3.1.2 Desarrollo

[image:77.612.153.464.474.606.2]El aluminio es el que usualmente se maneja en cancelería de un calibre 18 según sean las piezas principales del brazo. Se hacen manualmente los cortes necesarios, procurando que sean exactos.

Se hacen ajustes necesarios a la estructura para colocar los servomotores, así mismo considerar que entre menos sea el peso de las piezas menor será el esfuerzo que realizara el motor para moverse, también estará reduciendo la cantidad de corriente.

Figura 15.- Quitando peso de la estructura

[image:78.612.136.472.394.525.2]Posteriormente llegamos al ensamblado de la estructura, terminando ajustes ya que no son precisamente piezas maquinadas y los errores de cálculo se deben a las herramientas con que se realizo.

Figura 17.- Estructura ensamblada

[image:79.612.190.427.373.684.2]Después de corregir la estructura y hacerle los ajustes correspondientes se procede a darle un acabado, cabe mencionar que la pintura de preferencia que se uso es la que se utiliza para automóviles pues es más difícil que llegue a desprenderse del aluminio.

Figura 18.- Pintando Estructura

3.2 Sistema electrónico

3.2.1 Material Utilizado

1 Tablilla fenólica de 10cm x 7cm

1 Microprocesador PIC 16f877A (con base) 28 Resistencias de 1Kohm

1 Regulador de voltaje 7805 (TO 220) 1 Diodo Zenner 1N4004

1 Capacitor Electrolítico 100uF 1 Led Ultrabrillante

2 Capacitores cerámicos 0,1uF 2 Capacitores cerámicos 22pF 1 Crystal de 4Mhz

1 Potenciómetro de 5Kohms 1 Max232 (con base)

4 Capacitores electrolíticos 1uF 1 LCD con luz de 16X2

1 Switch cola de rata

1 Hoja de acetato o papel couche 1 Broca de 1/64

Pin headers hembras y machos Cable plano

Thermofit 1/16

PVC Espumado (para gabinete) Pijas

Impresora laser Mototool

Plancha

3.2.2 Desarrollo

[image:83.612.76.562.252.593.2]Para realizar la tarjeta es necesario un software capaz de interpretar lo requerido, en este caso usamos EAGLE®, que por su facilidad de manipulación, así como su agradable ambiente e interfaz; pues para desarrollar una tarjeta de circuitos es necesario saber como van conectados los dispositivos, existe un área de trabajo que permite escoger los dispositivos electrónicos, según los que se necesites así como su encapsulado, los cuales seleccionamos y los interconectamos, mencionando también las correspondientes alimentaciones y tierras físicas. Obteniendo así un diagrama esquemático del circuito.

Después de tener correctamente las conexiones, se pasa el diagrama

Figura 23.- Diagrama modificado

Posteriormente se vierte cloruro férrico en un recipiente de plástico con la tarjeta, se comienza a realizar movimientos que produzca un efecto de burbujas y así eliminar el cobre restante se más rápido, como se muestra en la siguiente imagen:

Ya que este limpia la tablilla se procede a perforar para colocar los componentes y para ello se utilizo un moto-tool con una broca de 1/64, teniendo el cuidado correcto de no abrir una pista o eliminar un pad, después de terminar de perforar empezamos a colocar los componentes por alturas iniciando desde los más bajos hasta terminar con los mas altos y los vamos soldando.

Foto 24. Tarjeta con los componentes

[image:89.612.191.423.477.678.2]

![Figura 30.- Ecuaciones para un PID discreto [8]](https://thumb-us.123doks.com/thumbv2/123dok_es/4970368.75672/51.612.44.574.373.624/figura-ecuaciones-pid-discreto.webp)

![Figura 31.- Algoritmo de programación de PID discreto. [8]](https://thumb-us.123doks.com/thumbv2/123dok_es/4970368.75672/52.612.235.393.130.649/figura-algoritmo-programacion-pid-discreto.webp)