Escuela Superior de Ingeniería Mecánica Y Eléctrica

Automatización de un biodigestor anaerobio con

un PLC SLC 500 y una HMI Panel View Plus 1000

TESIS

que para obtener el título de

Ingeniero en Control y Automatización

PRESENTA

Juan Carlos Martínez Trejo

ASESORES:

M. en C. Juan José Muñoz Cesar

Ing. Francisco Javier Aparicio Silva

México D.F., 2010

d

3 Gracias a ti, quien me dio la oportunidad de tener esta vida, de tener a una familia fantástica y y a

todos aquellos profesores que me formaron para lograr esta meta, tu quien me brindo tanto su apoyo, porque gracias a ti adquirí la fe y sabiduría necesarias para realizar este sueño en realidad absoluta, gracias Dios, JESUCRISTO, defi iti a e te, todo g a ias a ti…

Vie a ue ápido se e fue el tie po… si e a go, ju tos lo he os he ho. Me da ta to gusto

tener a una familia como ustedes: únicos, carismáticos, divertidos y consejeros. Este trabajo de tesis no solo representa el desarrollo de un tema; dentro de el se refleja la formación de una persona que les admira, les gradece tanto su apoyo y confianza, y que sobre todo los ama.

Dedicado a ustedes: Sr. José Martínez Padilla y Sra. Georgina Trejo Benítez A mis hermanos: Rocío, Daniel y Mónica A todos y cada uno de mis sobrinos: Fernandita, Karla, Héctor, Ulises, Ariadna y Ángel Dios les bendiga a diario!

Para terminar esta sencilla carta de agradecimiento, quiero dedicar este trabajo a ustedes, mis profesores y amigos de la ESIME. Sin duda alguna, este trabajo no hubiese sido posible sin ustedes:

4

ÍNDICE

Resumen 14

Objetivo General 16

Objetivos particulares 16

Justificación 17

Introducción 18

CAPITULO I: TEORÍA FUNDAMENTAL 19

1.1- El biogás 20

1.1.1- Producción de Biogás 20

1.1.2- Composición físico-química del Biogás 20

1.1.3- Utilización del biogás 21

1.1.4- Precio del biogás en México 22

1.1.5-Comparación de ventajas y desventajas que intervienen en

la producción de los biocombustibles más usados en la actualidad 23

1.1.6- Situación actual de biocombustibles en México 25

1.2- Justificación de la producción del biogás en el proceso a controlar 25

1.3- Generación de biogás a partir de residuos orgánicos y vegetales de

origen animal 26

1.3.1- Biomasa 22

5

1.4.1- Digestión anaerobia 27

1.4.2- Digestión anaerobia 28

1.4.3- Etapas de la digestión anaerobia 28

1.4.3.1- Etapa de la solubilización 29

1.4.3.2- Etapa de la acidogénesis 29

1.4.3.3- Etapa de la metanogénesis 29

1.5 Condiciones físico-químicas de la fermentación anaeróbica 30

1.5.1- Tipo de excreta empleada para la generación del Biogás

en un medio anaerobio 30

1.5.2-Contenido en sólidos 31

1.5.3- Velocidad de carga volumétrica 32

1.5.4- Tiempo de retención 33

1.5.5- Condiciones de temperatura 34

1.5.5.1- Rangos de temperatura para un desarrollo

óptimo del proceso de biodegradación 35

1.5.6- Condiciones de presión 36

1.5.7-Condiciones del valor de acides (pH) 36

1.5.8- Relación Carbono/Nitrógeno 38

1.5.9- Mezclado 39

1.6 Biodigestor 40

1.6.1- Tipos de biodigestores 41

1.6.2- Biodigestores de acuerdo a la carga 42

1.6.3- Biodigestores de acuerdo a la intensidad de mezcla 43

1.6.4- Biodigestores de acuerdo al manejo del sustrato 44

6

1.7 Control y Automatización 46

1.7.1- Control 47

1.7.1.1- Componentes básicos de un sistema de control 47

1.7.1.2- Sistema de control en lazo cerrado 47

1.7.1.3- Sistema de control en lazo abierto 49

1.7.1.4- Lazo cerrado contra lazo abierto 50

1.7.2- Automatización 50

1.7.2.1- Objetivos de la automatización 51

CAPITULO II: DISEÑO DEL BIODIGESTOR 52

2.1- Diseño del prototipo del biodigestor 53

2.1.1-Tanque de carga 54

2.1.2-Tanque de filtración (purificación) 57

2.1.3-Tanque de almacenamiento 58

2.1.4-Tubería de conducto 59

CAPITULO III: PROPUESTA DE CONTROL 60

3.1- Selección del tipo de sustrato a utilizar en el proceso 61

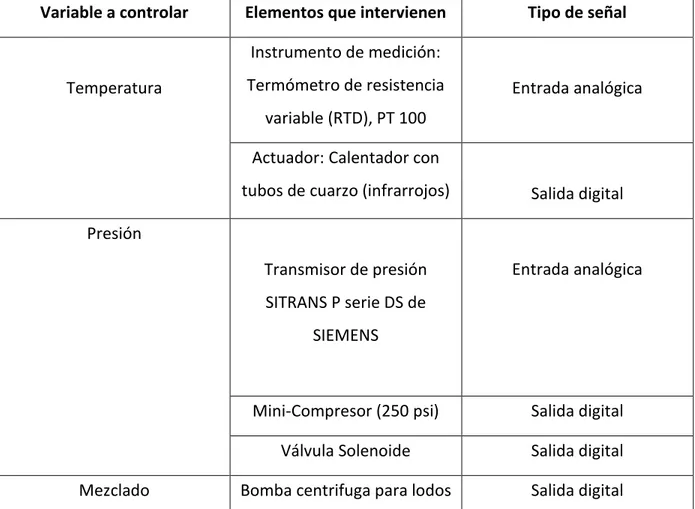

3.2- Control para la producción del biogás 62

3.3- Control en la preparación del sustrato antes de cargarlo en el digestor 63

3.3.1- Control del contenido en sólidos 63

3.3.2- Control para la velocidad de carga volumétrica 64

3.4- Control de variables en el proceso de digestión anaerobia 65

3.4.1- Control de Temperatura 66

7

3.4.3- Control del grado de acidez pH 68

3.4.4- Control de Mezclado 68

CAPITULO IV: PROPUESTA DE ELEMENTOS 70

4.1- Propuesta de los elementos que conforman el lazo de control 71

cerrado para el control de la temperatura 71

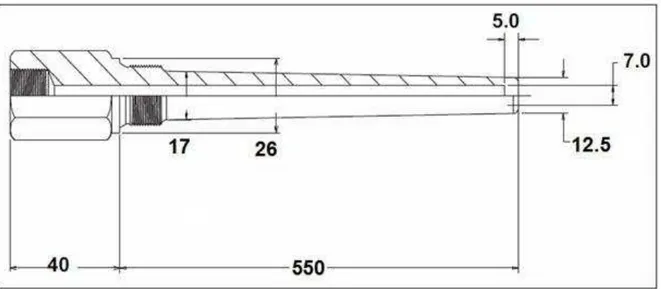

4.1.1- Propuesta del instrumento de medición: Sensor RTD 71

4.1.2- Propuesta del actuador: Calentador de cuarzo 73

4.2- Propuesta de los elementos que conforman el lazo de control cerrado para el control de la presión 75

4.2.1- Propuesta del instrumento de medición: Transmisor de presión de diafragma 75

4.2.2- Propuesta de los actuadores 77

4.2.2.1- Compresor 78

4.2.2.2- Válvula Solenoide 79

4.3- Propuesta de los elementos que conforman el lazo de control cerrado para el control del grado de acidez pH 80

4.3.1- Propuesta del instrumento de medición: Tiras indicadoras de pH 80

4.3.2- Propuesta del actuador para la manipulación de pH 82

4.4- Propuesta del elemento para el control de mezclado 84

4.5- Válvulas manuales 86

4.5.1- Válvula de bola 86

4.5.2- Válvula Check 87

4.6- Elección del controlador 88

8

4.6.2- Módulo de la CPU 91

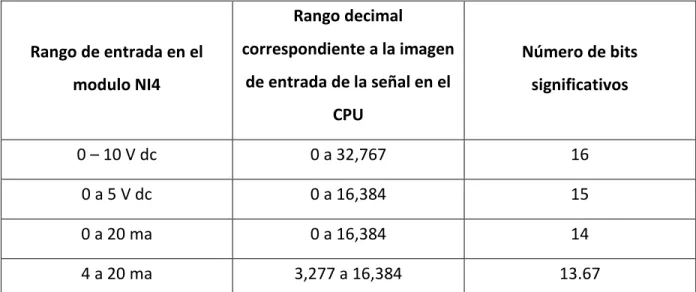

4.6.3- Elección de los módulos de entrada 93

4.6.3.1- Módulo de entradas analógicas 94

4.6.3.2- Módulo de RTD 95

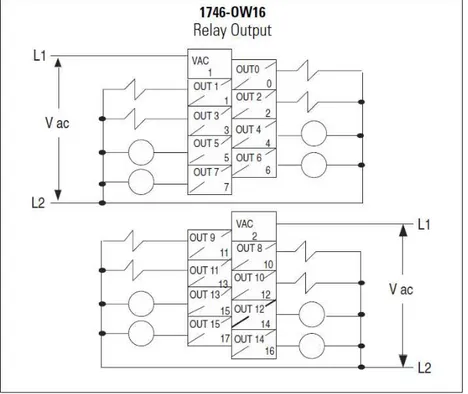

4.6.4- Elección de los módulos de salida 97

4.6.4.1- Modulo de salidas digitales de corriente alterna 97

4.6.4.1.1- Protección para el módulo de salidas 99

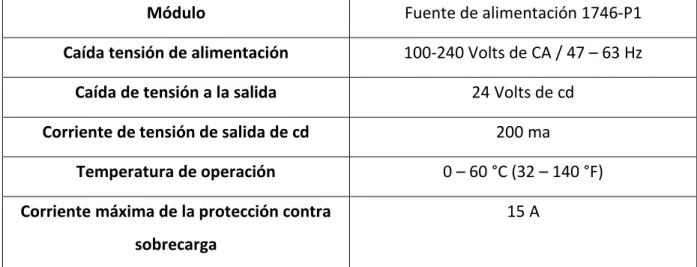

4.6.5- Módulo de fuente de alimentación para el PLC 100

4.6.6- Protección para la fuente 101

4.6.7- Chasis para módulos del PLC 102

4.6.7.1- Instalación de los módulos en el chasis 102

4.7- Elección de la Interfaz Hombre-Máquina (HMI) 104

CAPITULO V: IMPLEMENTACIÓN 108

5.1- Montaje de las válvulas de entrada y salida del tanque de carga 109

5.2- Control de la temperatura 110

5.2.1- Lazo de control de la temperatura 110

5.2.2- Montaje de elementos del control de temperatura en el biodigestor 111

5.2.2.1- Montaje del elemento primario de medición de temperatura: RTD 111

5.2.2.2- Montaje del elemento final del control de temperatura: Calentador 114

5.2.3- Conexión de elementos del control de temperatura con el PLC 117

9 5.2.3.2- Conexión del calentador al modulo 1746-OW16 119

5.3- Control de presión 121

5.3.1- Lazo de control de presión 121

5.3.2- Montaje de elementos del control de presión en

el biodigestor 122

5.3.2.1- Montaje del elemento primario de medición

de presión: Manómetro 122

5.3.2.2- Montaje de los elementos finales del control

de presión: Válvula solenoide y compresor 128

5.3.3- Conexión de elementos del control de presión con

el PLC 133

5.3.3.1- Conexión del transmisor de presión al

modulo 1746-NI4 133

5.3.3.2- Conexión de la válvula solenoide y el compresor

al modulo 1746-OW16 135

5.4- Control de Ph 137

5.4.1- Lazo de control de presión 137

5.4.2- Montaje del elemento actuador en el biodigestor 138

5.5- Control de mezclado 143

5.5.1- Lazo de control de mezclado 143

5.5.2- Montaje del elemento actuador (bomba centrifuga) en el proceso 144

5.5.3- Conexión del elemento de control de mezclado con el PLC 147

5.5.3.1- Conexión de la bomba al modulo 1746-OW16 147

5.6.- Modelo final 149

10

CAPITULO VI: CONFIGURACIÓN Y PROGRAMACIÓN 151

6.1- Programación del PLC SLC 500 de Allen Bradley 152

6.1.1- Herramientas necesarias para programar 152

6.1.1.1- Computadora 152

6.1.1.2- Cable de comunicación DB9 hembra-hembra (1747-CP3) 153

6.1.1.3- Software para comunicación y programación 153

6.1.2- Creando comunicación con el SLC 500 154

6.1.3- Programación con RSLogix 500 157

6.1.3.1- Preparando la programación 157

6.1.3.2- Configurando el módulo 1746-NR4 (para RTD) 158

6.1.3.3- Programa principal 160

6.1.3.4- Programa para el control de temperatura 161

6.1.3.5- Programa para el control de presión 165

6.1.3.6- Programa para el control de mezclado 169

6.2- Programación del Panel View Plus 1000 de Allen Bradley 173

6.2.1- Herramientas necesarias para programar 173

6.2.1.1- Computadora 173

6.2.1.2- Cable cruzado con conexión RJ-45 para comunicación

con protocolo Ethernet 174

6.2.1.3- Cable de comunicación DB9 hembra-hembra (2711-NC13) 174

6.2.1.4- Software para comunicación y programación 175

6.2.2- Creando comunicación con la terminal Panel View Plus 1000 176

6.2.2.1- Asignando Dirección IP a la terminal Panel View Plus 1000 176

6.2.2.2- Creando comunicación con RSLinx Enterprise en

RSView Machine Edition 179

6.2.2.3- Configurando la terminal Panel View desde RSView Machine 183

11

digestión anaerobia 185

6.2.3.1- Pantalla de Inicio 185

6.2.3.1.1- Navegación 186

6.2.3.2- Pantalla de proceso 186

6.2.3.2.1- Asignación de pantallas de navegación 187

6.2.3.2.2- Asignación de tags 187

6.2.3.3- Pantalla del menu de operación para el control de temperatura 188

6.2.3.3.1- Asignación de pantallas de navegación 188

6.2.3.3.2- Asignación de tags 189

6.2.3.4- Pantalla del control manual de temperatura 190

6.2.3.4.1- Asignación de pantallas de navegación 190

6.2.3.4.2- Asignación de tags 191

6.2.3.5- Pantalla del control automatico de temperatura 191

6.2.3.5.1- Asignación de pantallas de navegación 192

6.2.3.5.2- Asignación de tags 192

6.2.3.6- Pantalla de la representación gráfica del estado de la temperatura 193

6.2.3.6.1- Asignación de pantallas de navegación 193

6.2.3.6.2- Asignación de tags 194

6.2.3.7- Pantalla del menu de operación para el control de temperatura 194

6.2.3.7.1- Asignación de pantallas de navegación 195

6.2.3.7.2- Asignación de tags 195

6.2.3.8- Pantalla del control manual de presión 196

6.2.3.8.1- Asignación de pantallas de navegación 196

12 6.2.3.9- Pantalla del control automatico de temperatura 197

6.2.3.9.1- Asignación de pantallas de navegación 198

6.2.3.9.2- Asignación de tags 198

6.2.3.10- Pantalla de la representación gráfica del estado

de presión 199

6.2.3.10.1- Asignación de pantallas de navegación 199

6.2.3.10.2- Asignación de tags 200

6.2.3.11- Pantalla del menu de operación para el control

de mezclado 201

6.2.3.11.1- Asignación de pantallas de navegación 201

6.2.3.12- Pantalla del control manual de mezclado 202

6.2.3.12.1- Asignación de pantallas de navegación 202

6.2.3.12.2- Asignación de tags 203

6.2.3.13- Pantalla del control automatico de mezclado 204

6.2.3.13.1- Asignación de pantallas de navegación 204

6.2.3.13.2- Asignación de tags 205

CAPITULO VII: RESULTADOS 206

7.1- Resultados del control automático de temperatura 207

7.2- Resultados del control automático de presión 210

7.3- Resultados del control automático de mezclado 214

CAPITULO VIII: ANÁLISIS DE COSTOS 216

8.1- Objetivo del analisis económico 217

8.2- Cotización de los componentes del biodigestor 217

13

8.2.2- Cotización de tuberias y accesorios de cobre 219

8.2.3- Cotización de elementos de medición 220

8.2.4- Elementos finales de control y válvulas manuales 220

8.2.5- Dispositivos hardware 221

8.2.6- Software 222

8.2.7- Otros 223

8.3- Cotización de mano de obra 223

8.4- Costo total del proyecto 224

8.5- Beneficio al vender biogás producido en el digestor 224

CONCLUSIONES 227

ANEXO A: PLANOS DE DISEÑO 231

ANEXO B: MEMORIA DE CÁLCULO 238

ANEXO C: ESCALADO DE VARIABLES ANALÓGICAS EN PLC´S ALLEN BRADLEY 242

ANEXO D: PROGRAMACIÓN DE LA TERMINAL CON RS VIEW ME 249

ANEXO E: GALERÍA FOTOGRÁFICA 260

RELACIÓN DE FABRICANTES Y DISTRIBUIDORES 260

14

Resumen

La presente es una investigación, desarrollo e implementación teórica y práctica de un

sistema de control para un proceso de digestión de desechos orgánicos, generador de gas

metano a partir de materia orgánica y desechos vegetales y otros de origen animal, con la

aplicación de elementos que componen un sistema de control de lazo cerrado.

El desarrollo de este trabajo se lleva a cabo en ocho capítulos de forma teórica y

física. La idea general de este proyecta se encamina a implementar la teoría de control a un

proceso de digestión anaerobia. En este trabajo de tesis detallara paso a paso como se

implementa un sistema de control gobernado por un PLC SLC 500 de Allen Bradley así como

también la puesta en marcha con el objetivo de llevar a cabo la producción de biogás a partir

de desechos orgánicos de origen animal.

Para el desarrollo de este trabajo de tesis, se empezara describiendo la teoría

introductoria del proceso a controlar. Es indispensable tener conocimiento básico del

proceso para lograr el objetivo de control. En base a las condiciones requeridas del proceso

para cumplir el objetivo de producción de biogás se determina la arquitectura de control más

conveniente para mantener las condiciones necesarias de las variables físicas y químicas del

proceso. Posteriormente se hace un análisis general de la arquitectura del biodigestor al cual

se le implementara el sistema, en base a los tanques y la tubería que lo conforma esto con el

fin, de proyectar el tamaño y tipo de digestor anaerobio que se tiene. El capitulo tres se

enfoca a definir qué control se implementara para cada una de las variables físicas y

químicas, en base a los requerimientos y con los elementos que se cuenta. Posteriormente el

capítulo cuatro define y describe los elementos que participan en el lazo de control para cada

variable, realizando un estudio detallado del dispositivo controlador y la interfaz grafica

(HMI). Teniendo los elementos para el sistema de control, entonces se procede a

implementarlo, interconectando todos los dispositivos entre si y montándolos en el prototipo

de biodigestor lo que entonces se describe en el capítulo cinco. El capitulo seis dedica sus

líneas para describir como se lleva a cabo la configuración y programación del PLC así como

de la interfaz grafica mencionando los componentes necesarios para llevar a cabo las tareas

15 implementado, entonces se procede a tomar resultados para dar detalle de la dinámica del

sistema de control para cada variable a controlar por lo que este estudio, se ve entonces

detallado en el capitulo siete. Como parte del estudio de investigación del proyecto, se

realiza un resumen de los costos analizando a la vez que tan viable seria la producción de

16

Objetivo General

Implementar un sistema de control automático así como un control manual que permita

mantener las condiciones adecuadas para la generación de gas metano a partir del proceso

de digestión anaerobia de desechos orgánicos y vegetales de origen animal en un

biodigestor.

Objetivos particulares

Describir los conceptos básicos que intervienen en el proceso de la digestión anaerobia; responsable de la generación de biogás.

Hacer un análisis de la arquitectura del biodigestor al que se implementara el sistema automático y manual de control.

Proponer el control más adecuado para cada una de las variables que intervienen en el proceso de digestión anaerobia

Hacer selección de cada uno de los instrumentos primarios y finales de control, así como del PLC y la Interfaz Hombre-Máquina que se emplean para el control del

proceso.

Implementar cada uno de los elementos que conforman el lazo de control de las

variables de digestión anaerobia en el proceso.

Llevar a cabo la configuración y programación de dispositivos (SLC 500 y Panel View

Plus 1000)

Interpretar los resultados gráficos de las acciones de cada uno de los lazos de control que se automatizan

17

Justificación

Hoy en día, el problema de la generación de gas metano a partir de los desechos orgánicos al

aire libre se ha vuelto un problema cada vez mayor debido a los desordenes ambientales

existentes en nuestro planeta. Además, la creciente escasez de fuentes energéticas finitas

como el petróleo ha sido motivo de búsqueda de nuevas opciones que proveen energía sin

dañar el medio.

Para efecto de búsqueda de soluciones energéticas, la generación de gas metano

aprovechando los residuos animales y vegetales ha servido de gran solución para

contrarrestar la contaminación y las causas del llamado efecto invernadero. Al paso del

tiempo se han desarrollado diferentes maneras de producir metano como una viable fuente

energética; sin embargo, los procesos que llevan a buscar su obtención suelen exigir

requerimientos de condiciones óptimas físicas y químicas para una producción viable de gas

metano.

Si las condiciones de operación en una planta generadora de gas metano a partir de

residuos orgánicos tienen que mantenerse constantes de acuerdo a niveles adecuados de

temperatura, nivel de acidez contenido en sólidos de la materia a procesar, tiempo de

retención y una adecuada relación de carbono-hidrogeno es conveniente llevar a cabo tareas

de control de estas variables de manera que la obtención de productos sea la más favorable

y aprovechada posible. Los sistemas de control forman parte esencial de los procesos con

variables como las antes mencionadas, es por ello, que el eje de investigación de este

proyecto se orienta a la implementación de un sistema de control sustentable para un

18

Introducción

Actualmente y en base a nuevos avances científicos has sido posible la producción de

recursos naturales y energía con materiales o elementos que abundan en nuestro planeta

independientemente de los recursos fósiles con que en la actualidad se cuenta.

Si bien, el campo de la ingeniería es amplio, es posible entonces aplicarla a diferentes

áreas de desarrollo energético. Tal es el caso de la ingeniería en control y automatización, la

cual no solo se enfoca al área de líneas de producción de empresas de manufacturación,

automatización de edificios (domótica), robótica ó áreas afines, ya que también es flexible a

la aplicación en el campo energético con el fin de mantener la ética de la ingeniería que es la

de buscar un equilibrio en el medio ambiente. ¿Qué es lo que se pretende entonces? Se

pretende llevar a cabo el desarrollo de una solución que haga uso del control y

automatización aplicado a la generación de energía. En base a los conocimientos de la teoría

de control así como de la automatización de planta se aplica el desarrollo de la

implementación de un sistema capaz de ofrecer una alternativa eficaz y de fácil operación

para llevar a cabo la producción de gas metano.

Con la aplicación de tecnologías a la producción de recursos naturales se abre camino

a dar un enfoque de tantos para hacer uso de la ingeniera en control y automatización en el

área encargada de conservación de la energía. Por tal motivo, el prototipo de este sistema se

desarrolla en este trabajo de tesis de manera práctica y teórica esperando que este, lleve a

19 “i supie a ué es lo ue esto ha ie do, o lo lla a ía i vestiga ió , ¿ve dad?

- Albert Einstein

Objetivos del capítulo

En este capítulo:

Se detallan los fundamentos teóricos que introducen a la generación, uso e importancia del biogás como fuente alternativa de energía

Se definirán los conceptos que intervienen en el proceso de producción de biogás detallando las condiciones indispensables para este

Se introduce al concepto de automatización del control de procesos

Introducción

Actualmente, la producción de biocombustibles conforma una de las opciones más viables

para la producción de energía puesto que, la base de generación han sido desechos

orgánicos animal y vegetal reduciendo los agentes contaminantes por su exposición al medio.

Se consideran una gran alternativa que sustituye el uso de los combustibles fósiles que

poseen una extracción finita.

El capítulo I detalla los fundamentos teóricos que explican lo que es el biogás, su

generación y su impacto en el medio ambiente. Se describen también las tecnologías de

biodigestión anaerobia existentes, los tipos de biodigestores que han sido desarrollados así

como sus componentes de los mismos. Finalmente, se define el concepto de automatización

de procesos, su importancia y los requerimientos que esta debe tener para implementarse

20

1.1- El biogás

A continuación se hará un análisis introductorio de cómo se lleva la producción de biogás en

la actualidad. La idea general de este apartado es introducir al conocimiento básico del

proceso para producción de biogás en los digestores anaerobios. Se debe tener en cuenta

que para llevar a cabo un sistema de automatización para el control de las variables en un

proceso es indispensable estudiarlo y conocerlo. Posteriormente y en base al conocimiento

básico de su funcionamiento, se comenzara por estudiar el sistema de control a implantar.

1.1.1- Producción de

Biogás

El biogás es un gas combustible que se genera en medios naturales o en dispositivos

específicos, por las reacciones de biodegradación de la materia orgánica, mediante la acción

de microorganismos (bacterias metanogénicas) y otros factores, en ausencia de aire (esto es,

en un ambiente anaeróbico). La producción de biogás, mediante la fermentación de

desechos orgánicos que se lleva a cabo por bacterias anaerobias formadas por el manejo de

condiciones adecuadas para su formación principalmente la temperatura, es otra gran

opción de generación de la que se obtiene gran cantidad de gas metano a partir de los

desechos orgánicos o biomasa como la excreta avícola. En este proceso se produce lo que se

denomina biogás el cual está compuesto por gas metano principalmente, altamente

inflamable. Como residuo queda un lodo que resulta ser un excelente fertilizante. Para

producir biogás es posible utilizar cualquier tipo de estiércol ya sea de vaca, cerdo, cabra,

aves e incluso es posible emplear los desechos humanos.

1.1.2- Composición físico-química del Biogás

El biogás contiene entre un 55% y 80 % de metano (CH3) y un 20% - 40% de Dióxido de

Carbono (CO2), 5% - 10% de Ácido Sulfhídrico (H2S) y otros gases en menor proporción. La

variedad depende de las fuentes de origen como los desechos orgánicos por parte de

animales como las vacas, aves, cerdos e incluso los humanos. Este combustible es una

alternativa más en la matriz energética del país.

El biogas es un poco más liviano que el aire y posee una temperatura de inflamación

21 temperatura de la llama alcanza 870 º C. Con tiempos de retención cortos el contenido de

metano puede disminuir hasta en un 50%.Con un contenido de metano mucho menor del

50%, el biogas deja de ser inflamable. El contenido de metano depende de la temperatura de

fermentación. Con bajas temperaturas de fermentación se obtiene un alto porcentaje de gas

metano, pero las cantidades de gas son menores.

1.1.3- Utilización del biogás

El biogás puede ser utilizado como cualquier otro gas combustible. Mezclas de biogás con

aire en una relación 1/20 forman un gas detonante altamente explosivo. Se debe tener

cuidado con tuberías de gas que tengan fugas, en recintos cerrados. [1]

El poder calorífico del biogás es de 6 kW-h / m3, lo cual equivale más o menos a ½

litro de diesel. El poder calorífico aprovechable depende del rendimiento de los quemadores

o de los aparatos. El suministro de aire influye considerablemente sobre el rendimiento. Una

presión de gas de 5 a 20 cm de columna de agua es la más apropiada para cocinar. Las

lámparas necesitan unos 10 cm de C.A. de presión. [1]

El ácido sulfhídrico del biogás con el agua condensada forma ácidos corrosivos, sobre

todo, refrigeradores y aparatos de agua caliente son sensibles a estos ácidos. La cámara de

combustión y los quemadores deben estar hechos de acero colado, de acero especial o de

esmalte. Con la ayuda de un filtro a partir de óxido de hierro se puede purificar el biogás.

Para la utilización del gas en motores no es necesario filtrar el biogás, la presión del gas

puede ser baja pues los motores lo succionan. Las tuberías de gas pueden estar hechas de

acero, cobre, caucho o plástico. Se debe tener en cuenta que las mangueras de caucho se

vuelven rápidamente porosas y permeables con los rayos solares. Las grandes longitudes de

cañería y cambios de dirección repercuten en la caída de la presión. Estas deben tener

determinada pendiente, y en su parte más baja un depósito para el agua condensad, para

evitar que se produzcan cavitaciones. Este depósito debe vaciarse periódicamente.

Utilizar la energía producida para ahorrar dinero en la explotación no es cosa fácil. Existen dos posibilidades:

22 b) Utilizar el biogás para alimentar un motor de combustión interna conectado a un

generador de corriente eléctrica.

El biogás puede ser:

Quemado para calentar el aire, secar, cocinar o calentar agua.

Usado para hacer marchar un motor generador y producir calor y electricidad.

Alimentación de biogás conectada a:

Consumo en Kcal/h Alimentación mínima de

1 m3 de biogás

Cocina de 1 hornalla* 660 – 742,5 7,4 hrs

Heladera de 13 pies 550 - 600 8,3 hrs

Lámpara de mantilla 478 - 528 10,4 hrs

Termotanque de 110 lts 1375 – 1650 3,3 hrs

Estufa infrarroja de 600 cal 3 355 – 3 487 1,57 hrs

Motor (hp/hora) 2 750 a 4 400 1,25 hrs

Generación de electricidad 6,4 Kw/hora

5 500 1 hr

TABLA 1.1.- Aplicaciones en el uso del biogás

1.1.4- Precio del biogás y subproductos

Al obtener biogás en base a la fermentación de materia orgánica también se obtienen

subproductos. Los subproductos obtenidos pueden ser utilizados como fertilizantes en

campos de cultivo. Al negociar biogás es necesario conocer el precio de este en relación a

otros biocombustibles, con ello, se obtiene también la rentabilidad que se tiene al poner en

marcha un lote de producción de este. Anteriormente se han analizado los usos q8ue se le

puede dar, ahora, se analizara su valor monetario en base a los estudios realizados a la

empresa METHAX que se presentaron en el p o e to “iste a de T ata ie to de Aguas

Residuales pa a la I dust ia Quese a de la U i e sidad Autó o a Met opolita a (UAM).

A continuación, se analiza la relación de equivalencia energética entre 6 combustibles

23

* Precio de la gasolina en Mayo del 2010 de acuerdo con la Asociación Mexicana de Empresarios Gasolineros (AMEGAS)

Combustible Equivalencia de 1 m3 de metano

Alcohol 1.57 lt

Diesel 1.0 lt

Gasolina 1.1 lt

Gas LP 1.5 lt

Oleo combustible 0.95 lt

Gas natural 0.96 m3

TABLA 1.2.- Comparación energética entre combustibles (FUENTE: METHAX)

Para obtener el precio del biogás en base a la tabla anterior, el precio se basara en la

equivalencia entre biogás y gasolina.

El precio actual de la gasolina magna en México es de $ 8.20* por lo tanto, si 1.1 lt

equivalen a 1 m3 en términos de energía:

8.20 �

�� � � ∙

1.5 �� � �

1 3 � �á =

12.3 �

1 3 � �á

Se deduce entonces que el precio del biogás en nuestro país es de $ 12.30 por m3 de

Biogás producido.

De acuerdo con METHAX el precio de los residuos fertilizantes obtenidos a partir de

un lote de producción de biogás es de 133.33 Dolares / m3, por lo tanto, en pesos mexicanos

se obtiene un costo de venta de $ 1733.29 aproximados por cada m3 de subproductos.

1.1.5- Comparación de ventajas y desventajas que intervienen en la

producción de los biocombustibles más usados en la actualidad

El siguiente cuadro hace un estudio comparativo de las ventajas y desventajas del biogás

frente a otros biocombustibles como el biodiesel y el bioetanol:

24

Biogás

Biodiesel

Bioetanol

Ventajas Desventajas Ventajas Desventajas Ventajas Desventajas

Sirve como un combustible

eficiente

Requiere equipamiento grande, caro y experimental

Su uso principal se aplica en los

motores de automóviles y camiones Balance energético negativo, se necesita invertir más energía de la

que se invierte

Es uno de los biocombustibles

más usados en el mundo Balance energético negativo, se necesita invertir más energía de la

que se invierte Los residuos que

digiere son casi inodoros y estabilizados Ciertas precauciones de manejo Es un combustible 100% ecológico

que no daña el medio ambiente Se recuperan 0.53 unidades de energía fósil gastada en su producción Representa cerca del 90%

de la producción total de biocombustibles Se recuperan 0.78 unidades de energía fósil gastada en su producción. Se conservan

nutrientes de bio-abono Para su producción en proceso, este tiene presenta sensibilidad a temperatura, ph, velocidad de

carga y cambio del tipo de

carga

Puede generarse a

partir, de cultivos como por ejemplo la soja, tártago, coco, la soya, palma de aceite Su producción ha hecho desaparecer selvas tropicales, pantanos y pastizales en indonesia Se considera una fuente de

combustible renovable y doméstico

Para México, producir etanol a partir

de maíz no es una buena

opción*

Contiene de 55 a 80 % de metano

La producción del gas metano

cesa a temperaturas

menores de 10°C

Es el único combustible alternativo a la

utilización de gasóleo (diesel) Su producción también puede liberar 420 veces mas CO2 del que se

ahorro para producirlo

No contamina el agua y reduce

los residuos

El costo ambiental total puede

resultar mayor que el

de usar combustibles fósiles Aprovechamiento de residuos orgánicos y vegatales de origen animal Para su producción, se debe alimentar constantemente de materia prima No posee azufre Requiere superficies muy extensas

de cultivo de soya y palma de aceite Fácil de producir y almacenar Requiere superficies muy extensas

de cultivo de maíz y caña

de azucar Es más eficiente

que combustibles como la leña, y

por tal motivo ayuda a combatir los problemas de la deforestación

No se considera rentable licuar

el biogas

Carburante biodegradable,

en caso de accidente no se produce ninguna contaminación. Para producirlo se requiere de un alto costo

y deforestación

Emite un 40-80% menos de

gases invernaderos

que los combustibles fósiles reduce la

lluvia ácida

Los países ricos que los producen no ofrecen medios seguros contra cambio climático

25

FIGURA 1.1.- Producir Bioetanol en México a base de maíz no es una

buena opción

*Foro: Comunidades Indígenas, Autodeterminación y Soberanía Energética realizado en Juchitán, Istmo de Tehuantepec del 21 al 23 de agosto del año 2009

1.1.6- Situación actual de biocombustibles en México

Desde hace años, se ha venido discutiendo la propuesta de

que el bioetanol sustituya a los combustibles fósiles. Sin

embargo, recientemente en el foro: Comunidades Indigenas,

Autodeterminación y Soberania Energética* en la que

participo la organización Rostros y Voces, miembro de

Oxfam International, denuncio que las políticas de los países

ricos en materia de biocombustibles no ofercen medios

seguros ni eficaces para combatir el cambio climático. Según

Raúl Benet, vocero de la ONG, el problema también afecta a

México, ya que la producción de maíz es escasa y las

iniciativas gubernamentales no fomentan que éste se utilice

primordialmente para la alimentación.

Los ag o o usti les o o está sie do p o o idos,

ponen en riesgo el territorio de las comunidades, la seguridad y soberanía alimentaria y

e e géti a los os ues sel as de uest o país se menciono dentro del marco de debate en el foro por parte de Rostros y Voces acerca de los biocombustibles.

1.2 Justificación de la producción del biogás en el proceso a controlar

Se han presentado antes las características, los requerimientos, ventajas y desventajas para

la producción de los biocombustibles más utilizados actualmente. Como se puede observar

en el TABLA 2 y en el análisis de la situación de biocombustibles en nuestro país, se concluye

pues que la aplicación de proyectos para la producción de biogás resulta ser más viable y

eficiente para nuestro país. El objetivo de este trabajo se centra en llevar a cabo un control

de las condiciones físicas y químicas para la producción de biogás. Anteriormente estudiados

los biocombustibles, se deduce que en nuestro país la producción de biogás puede ser un

medio muy eficiente de sustitución para los combustibles finitos como el petróleo; asimismo,

el biogás es una fuente de energía que evitaría la escases alimenticia que la producción de

26 Bioetanol provocaría ó la desaparición de selvas y bosques que las producciones de Biodiesel

generan.

Para proyectos como la producción del biogás, como un proceso químico, se busca la

implementación de sistemas que permitan su generación gracias a las condiciones físicas y

químicas adecuadas y favorables para esta

1.3 Generación de biogás a partir de residuos orgánicos y vegetales de origen

animal

Los residuos orgánicos de origen animal como las excretas contienen nutrimentos que los

cultivos pueden utilizar, pero también poseen altas concentraciones de califormes fecales

que producen enfermedades infecciosas capaces de ser una causa de muerte. Por ello, para

ser utilizadas como fertilizantes, es necesario darles un tratamiento que elimine los agentes

infecciosos antes mencionados. Una manera de hacerlo, es mediante el proceso de

biodigestión. Al hacer uso de un proceso de biodigestión, se utilizan los nutrimentos

contenidos en las excretas reduciendo así la contaminación ambiental debido a la liberación

de gas metano al aire libre.

Un proceso de biodigestión, además de la obtención de materia fertilizante obtiene

también biogás a partir de las excretas de origen animal.

27

1.3.1- Biomasa

La biomasa es el nombre dado a cualquier materia orgánica de origen reciente que haya

derivado de animales y vegetales como resultado del proceso de conversión fotosintético. La

energía de la biomasa deriva del material de vegetal y animal, tal como madera de bosques,

residuos de procesos agrícolas y forestales, y de la basura industrial, humana o animales.3

Tradicionalmente, hablar de biomasa es hablar de los residuos forestales, orientando

el concepto hacia el aprovechamiento de dichos residuos para el tratamiento del dióxido de

carbono. En este sentido, cabe destacar que cada tonelada generada de biomasa captura en

su crecimiento entre 0,9 y 1,6 toneladas de CO2 (dependiendo de la humedad) lo que

equivale a 0,34 y 0,39 kg de CO2/kWh térmico.

Pero a la hora de hablar del aprovechamiento energético, se habla de uno de los

recursos naturales más importantes: el biogás. El concepto de tratamiento del biogás se

refiere al uso de éste con el fin de obtener un doble resultado: por un lado, se genera energía

gracias al adecuado tratamiento de los residuos, y por otro lado, también se ayuda a

mantener el medioambiente en un equilibrio óptimo, ya que se reducen los residuos

contaminantes y hay un descenso en la utilización de otros tipos de fuentes de energía, tales

como los combustibles fósiles, por no hablar de la energía nuclear, por ejemplo, la cual

resulta mucho más dañina para el medioambiente.

1.4 Tratamientos biológicos para la generación de gas metano

Existen dos tipos de tratamientos muy útiles para el tratamiento de los residuos orgánicos:

digestión aerobia y digestión anaerobia.[2] A continuación, se analizan las características de

cada uno de ellos:

1.4.1- Digestión anaerobia

Se caracteriza por llevarse a cabo en presencia de oxigeno y en recipientes para evitar la

contaminación del suelo. Consiste en un sistema de bombeo que permitirá un medio

28 mantendrá en condiciones adecuadas de oxigeno a la materia orgánica. Cabe mencionarse,

que la digestión aerobia posee una gran desventaja, puesto que, el tiempo de degradación

de la materia orgánica es muy grande (3 meses aproximadamente).[2]

1.4.2- Digestión anaerobia

La base del proceso de producción de biogás es la digestión anaeróbica, mediante la cual los

desechos son descompuestos en presencia de altos contenidos de humedad (90-99,5%) y sin

oxígeno. Los desechos sufren descomposición produciendo inicialmente ácidos volátiles y

posteriormente biogás.[2]

La digestión anaerobia es una fermentación microbiana en ausencia de oxígeno que

da lugar a una mezcla de gases llamada biogás que como previamente se estudio, está

compuesta principalmente de metano y dióxido de carbono. Así también, la digestión

a ae o ia da luga a u a suspe sió a uosa o lodo ue o tie e los o po e tes difí iles

de degradar y los minerales inicialmente presentes en la biomasa.

1.4.3- Etapas de la digestión anaerobia

La digestión anaerobia es un proceso bioquímico complejo que se desarrolla en tres

etapas; en cada etapa, diferentes tipos de microorganismos juegan un papel muy importante

en la generación de biogás.[1]

Etapa de la solubilización

Etapas de la Etapa de acidogénesis digestión anaerobia

29

1.4.3.1- Etapa de la solubilización

En esta etapa la materia orgánica es hidrolizada por la acción de enzimas producidas por

bacterias lipolíticas (consideradas como bacterias facultativas debido a que pueden vivir

tanto en presencia como ausencia de oxígeno) transformándose en compuestos simples y

solubles tales como: aminoácidos, glicéridos, pépticos y azucares.[2]

1.4.3.2- Etapa de la acidogénesis

En esta etapa los compuestos simples solubles de la primera etapa sufren un proceso de

fermentación por ácido-bacterias que los convierten en ácidos simples de cadena corta. Estas

bacterias formadoras de ácidos, llamadas acidogénicas o propionicas son también

facultativas, es decir, viven tanto en presencia como ausencia de oxígeno.[2]

1.4.3.3- Etapa de la metanogénesis

En esta etapa los ácidos orgánicos simples producidos en la etapa anterior, devienen en

substratos para la descomposición, estabilización y producción de metano mediante la

producción de bacterias metanogénicas, estrictamente anaeróbicas las cuales producen CH4

por dos vías: fermentación de ácido acético y reducción de CO2 por hidrogeno naciente.

La acción de las bacterias metanogénicas en la tercera etapa es el factor clave para el

desarrollo de la fermentación aneróbica de las bacterias metanogénicas, pues estos

microorganismos son muy sensibles a los cambios bruscos de temperatura, viven solo en un

rango muy estrecho de pH (6.6 – 8.0). Además son sensibles a la toxicidad de ciertos

materiales reduciéndose o hasta paralizándose la digestión.

La fermentación o digestión metánica es la descomposición bacteriana de materia

orgánica en la ausencia de aire, produciendo una mezcla gaseosa que se conoce como biogás

con un 50% a 70% de metano, un 30% a 45% de dióxido de carbono, de 0,5 a 3% de

nitrógeno, 1% de hidrógeno, 1% de oxígeno y vestigios de anhídrido sulfuroso y de otros

30 considera frecuentemente la fermentación metánica como sinónimo de fermentación

anaeróbica. El sedimento o lodo quede al extraerse el biogás retiene eficientemente

nitrógeno presente en la biomasa, generando un excelente fertilizante sin olor para cultivos

agrícolas.[2]

1.5 Condiciones físico-químicas de la fermentación anaeróbica

[2]Los factores físico-químicos más importantes, que influyen en la fermentación anaeróbica

son: la temperatura, el pH, la relación C/N, el tiempo de retención y el porcentaje de sólidos.

1.5.1- Tipo de excreta empleada para la generación del Biogás en un medio

anaerobio

Las materias primas fermentables incluyen dentro de un amplio espectro a los excrementos

animales y humanos, aguas residuales orgánicas de las industrias (producción de alcohol,

procesado de frutas, verduras, lácteos, carnes alimenticias en general), restos de cosechas y

basuras de diferentes tipos, como los efluentes de determinadas industrias químicas. [3]

El proceso microbiológico no solo requiere de fuentes de carbono y nitrógeno sino

que también deben estar presentes en un cierto equilibrio sales minerales (azufre, fósforo,

potasio, calcio, magnesio, hierro, manganeso, molibdeno, zinc, cobalto, selenio, tungsteno,

níquel y otros menores). [3]

Normalmente las sustancias orgánicas como los estiércoles y lodos cloacales

presentan estos elementos en proporciones adecuadas, por lo que son considerados los

residuos orgánicos más aptos para la generación de biogás. La cantidad de biogás que es

posible producir por día depende de varios factores como el tipo de estiércol y el método de

biodigestor empleado. En la siguiente tabla se muestra la producción promedio de biogás en

31

*Sólidos Volátiles: Se refiere al porcentaje de sustancias que pueden convertirse en biogás durante el proceso de digestión anaerobia

Especie

Tasa Máxima de Generación (en % del

Peso Vivo)

Peso Vivo de Especie Animal

(kg)

Contenido en Sólidos (%)

Generación de Biogás (L/ kg SV)

Estiércol Orina

Sólidos totales (ST)

Sólidos Volátiles*

(SV) Rango Valor Común

Bovino 5 4 - 5 135 - 800 16 13 150 - 350 250

Porcino 2 3 30 - 75 16 12 340 - 550 450

Ovino 3 1 – 1,5 30 - 100 30 20 100 - 310 200

Aves 4,5 - 1,5 - 2 25 17 310 - 620 460

Tabla 1.4.- Tasas de generación de orina y estiércol y potencial de generación de

Biogás (Fuente: Biogas plants in animal husbandry, Autores: Uli Werner, Ulrich Stohr y Nicolai Hees, GTZ-GATE 1989)

La tabla anterior muestra las tasas de generación de orina y estiércol asi como del

potencial de generación de excretas (estiércoles) de diferentes especies de animales. En base

a esta tabla, se puede calcular la cantidad de biogás a producirse durante el proceso de

digestión anaerobia en la fermentación de la materia orgánica de origen animal con ayuda

del porcentaje de sólidos volátiles.

Al hacer la mezcla de materia orgánica que se fermentara en el biodigestor anaerobio

es necesario considerar la proporción de igual cantidad de excreta y de agua, aunque se

recomienda exista una mezcla con orina pues esto hará más eficaz el proceso de obtención

del gas metano durante la biodegradación de la biomasa

1.5.2-

Contenido en sólidos

Toda la materia orgánica está compuesta de gua y una fracción sólida, esta última es llamada

sólidos totales.

El porcentaje de sólidos totales contenidos en la mezcla con que se carga el digestor,

es también un factor muy importante a considerar para asegurar que el proceso se lleve a

cabo en forma satisfactoria.

Experimentalmente se ha demostrado que una carga que contenga entre 7% y 9% de

sólidos totales es óptima para llevar a cabo la generación de biogás. La movilidad de las

32 aumenta el contenido de sólidos y por lo tanto puede verse afectada la eficiencia y

producción de gas. Por otro lado podemos encontrar en la literatura datos de producciones

de gas importantes logradas en rellenos sanitarios con un alto contenido de sólidos.

Para calcular el volumen de agua que debe ser mezclada con la materia prima para

dar la proporción deseada, es indispensable conocer el porcentaje de sólidos de esta. En el

caso del estiércol del bovino fresco, que tiene de 17% a 20% de sólidos totales, se deberán

agregar de 1 a 1,5 litros de agua por cada kilogramo de estiércol para así obtener una mezcla

de alrededor de 8% de sólidos totales. A continuación se muestra una tabla con valores

promedio sobre el contenido de sólidos totales en diversos desechos orgánicos. En esta tabla

se tiene la cantidad de litros de agua por kilogramo de desecho a agregar para obtener 8% de

sólidos totales. [2]

Tipo de materia orgánica Sólidos Totales (%) Litros de agua por

kilogramo de desecho para la obtención de 8% de

sólidos totales (lt/kg)

Heces humanas 17 1,1

Estiércol de vaca 20 1,5

Caballos, bueyes y mulas 25 2,1

Cerdos 18 1,3

Ovejas 32 3

Gallinas 44 4,5

TABLA 1.5.- Datos promedio sobre el contenido de sólidos totales de diversos desechos (Fuente: Biogás, Energía y Fertilizantes de desechos orgánicos. Manual para el promotor de la tecnología. Cuernavaca, Morelos, México 1981)

1.5.3- Velocidad de carga volumétrica

Con este término se designa al volumen de sustrato orgánico cargado diariamente al

digestor. Este valor tiene una relación de tipo inversa con el tiempo de retención, dado que a

medida que se incrementa la carga volumétrica disminuye el tiempo de retención.

Existen diferentes formas de expresar este parámetro siendo los más usuales los

siguientes: kg de material/día; kg de materia seca/día; kg de sólidos volátiles/día todos

33 Un factor importante a tener en cuenta en este parámetro es la dilución utilizada,

debido a que una misma cantidad de material degradable podrá ser cargado con diferentes

volúmenes de agua. [3]

1.5.4-

Tiempo de retención

Las bacterias requieren de un cierto tiempo para degradar la materia orgánica. La velocidad

de degradación depende en gran parte de la temperatura, ya que a mayores temperaturas el

tiempo de retención requerido para obtener una buena producción de gas es menor. Este

pa á et o sólo puede se la a e te defi ido e los siste as dis o ti uos o at h do de

el tiempo de retención coincide con el tiempo de permanencia del sustrato (residuo

orgánico) dentro del digestor, que es la planta en la cual se llevaría a cabo un proceso de

producción de biogás. [2]

En un digestor que trabaja a régimen estacionario o sea de lote, el tiempo de

retención es el que transcurre entre la carga del sistema y su descarga. En un sistema de

carga diaria, el tiempo de retención va a determinar el volumen diario de carga que será

necesario alimentar al digestor, ya que se tiene la siguiente relación:

Tiempo de retención (días) = Volumen de carga total (m 3)

Volumen de carga diaria mdia3

_________Ecuacion no. 1

Es decir, que para un tiempo de retención de 30 días, cada dio se carga 1/30 de

volumen total de sustrato en el digestor y en promedio la materia orgánica y la masa

microbiana permanecen 30 días dentro del sistema. La cantidad de biogás producido por una

planta dependerá, entre otras cosas, de la cantidad de desecho alimentado diariamente.

Usualmente, se trabaja con tiempo de retención de entre 20 y 55 días y la alimentación diaria

entre 1 kg y 5 kg de sólidos totales por metro cúbico de digestor. El tiempo de retención está

34 La selección de una mayor temperatura implicará una disminución en los tiempos de

retención requeridos y consecuentemente serán menores los volúmenes de reactor

necesarios para digerir un determinado volumen de material. La siguiente tabla, muestra una

comparación entre los diferentes tiempos de retención recomendados para la producción de

biogás:

Residuo orgánico

Tiempo de Retención

Estiércol Vacuno 20 – 30 días

Estiercol Porcino 15 – 25 días

Estiercol Aviar 20 – 40 días

TABLA 1.6.- Comparación de los tiempos de retención para diferentes residuos organicos para producir biogás (Fuente: Manual para la producción de biogás, Autor: Ing. A.M. Jorge A. Hilbert del Instituto de Ingeniería Rural)

1.5.5- Condiciones de temperatura

La temperatura es una de las variables que juega un papel muy importante para llevar cabo

la eficacia en la biodegradación de materia orgánica y la generación de biogás. El proceso de

digestión anaerobia se lleva a cabo en un amplio rango de temperaturas, desde 15°C hasta

60°C. Sin embargo, para que mas bacterias formadoras de metano trabajen en forma óptima,

se requiere mantenerlas a temperaturas que oscilen entre 30°C y 60°C dependiendo del tipo

de bacterias que se adapten y desarrollen. [2]

Para que se inicie el proceso se necesita una temperatura mínima de 4°C a 5°C y no se

debe sobrepasar una máxima de alrededor 70°C. [3]

En sistemas de digestión anaerobia instalados en el medio rural, no se controla la

temperatura, por lo que trabajan a temperatura ambiente, sin proporcionar calor al digestor.

Una forma de aumentar la temperatura de operación y con ello la cantidad de biogás

producido, es calentar el agua u orina con la que se efectuara la mezcla de materia orgánica,

esto es debido a que el crecimiento microbiano es mucho más rápido a altas temperaturas.

Por esta razón, en cuanto a la importancia de la temperatura en el medio anaeróbico del

biodigestor, se debe considerar la conservación del calor en lo más posible para obtener una

35

1.5.5.1- Rangos de temperatura para un desarrollo óptimo del proceso de

biodegradación

Para el desarrollo óptimo del proceso, se distinguen tres rangos de temperatura:

Rango Psicrofilico: Se encuentra activo entre los 10°C y 20°C de temperatura

Rango Mesofílico: Se encuentra de 30°C a 40°C

Termofílico: Entre 55°C y 60°C

La actividad biológica y por lo tanto la producción de gas aumenta con la

temperatura. Al mismo tiempo se deberá tener en cuenta que al no generar calor en el

proceso la temperatura deberá ser lograda y mantenida mediante energía exterior.[2]

36 Como se puede observar en la FIGURA 1.3, la temperatura está íntimamente relacionada con

los tiempos que debe permanecer la biomasa dentro del digestor para completar su

degradación (Tiempo de retención Hidráulica). A medida que se aumenta la temperatura

disminuyen los tiempos de retención y en consecuencia se necesitará un menor volumen de

reactor para digerir una misma cantidad de biomasa.[3]

1.5.6- Condiciones de presión

De acuerdo con los trabajos de investigación de Kennedy, J.K. y D.V. Berg. en 1982. En su

li o Anaerobic digestion of piggery waste using a stationary fixed fil ea to se deduce que la presión adecuada en el medio anaerobio para producir biogás se sitúa en valores por

debajo de la presión atmosférica. El valor más óptimo recomendado es de 6 cm columna de

agua que equivale a 0,00580 atmosferas ó 0,00588 bares. Sin embargo, cabe mencionar que

el proceso de digestión anaerobia puede producir biogás con presiones de hasta 1,3 bar sin

alterar el medio.

1.5.7-

Condiciones del valor de acides (pH)

El pH (potencial de hidrogeno) de un medio caracteriza la acidez (de 0 a 7) o la alcalinidad (de

7 a 14) de dicho medio.

El valor normal de funcionamiento de una planta de biogás está entre 7 y 8 (neutro).

Cuando la planta de biogás esta recién funcionando, el ácido comienza a hacer la primera

actividad, reduciendo el pH por debajo de 7 (aumentando el contenido de ácido). Las

bacterias metanogénicas luego, empiezan usando estos ácidos, aumentando el pH a neutro.

En una planta de biogás, el nivel del pH, es controlado por el mismo proceso. El dióxido de

carbono producido por las bacterias disueltas en agua, forman iones de bicarbonato (HCO3-),

lo cual causa que la solución se torne ligeramente alcalina. La cantidad de bicarbonato en la

solución depende de la concentración de dióxido de carbono y de la cantidad de ácidos de la

37 Si el medio es demasiado ácido, detiene la actividad de las enzimas y si es demasiado

alcalino las fermentaciones producen hidrógeno e hidrógeno sulfídrico (H2S). Con un pH

entre 6,6 y 7,6 la digestión funciona, estando el óptimo entre 7 y 7,2. Para efectos de la

producción de gas, el pH juega un papel muy importante en el proceso de producción. Cabe

mencionarse también, que cuando un digestor se descompensa por consecuencias de una

variación de pH ineficiente, este puede tardar de 30 a 60 días en volver a la normalidad.

38

1.5.8- Relación Carbono/Nitrógeno

[2]Prácticamente toda la materia orgánica es capaz de producir biogás al ser sometida a

fermentación anaeróbica y la cantidad y calidad del biogás producido dependerá de la

composición del desecho utilizado.

El carbono y el nitrógeno son las fuentes principales de alimentación a las bacterias

que generan el metano; el carbono es la fuente de energía y el nitrógeno contribuye a la

formación de nuevas células. Estas bacterias consumen 30 veces más carbono que nitrógeno,

por lo que la relación óptima de estos dos elementos en la materia prima es de 30. Si no

existe suficiente nitrógeno para permitir que las bacterias se multipliquen, la producción del

biogás se verá limitada; al estar presente el nitrógeno en exceso, se produce amoniaco, el

cual en grandes cantidades es tóxico e inhibe el proceso. Entre las materias primas en la

generación del biogás, están los desechos animales, cuya relación C:N (Carbono : Nitrógeno)

es siempre menor que la óptima, debido a que tiene un contenido importante de nitrógeno.

Otro material muy usado en los residuos agrícolas, los que generalmente, tienen relaciones

C:N muy altas, ya que contienen muy poco nitrógeno, por lo que casi siempre se mezclan con

desechos animales o se les agrega un compuesto hidrogenado, como puede ser urea, para

acercarse a un balance adecuado de carbono y nitrógeno. Si hay demasiado carbón en la

materia a fermentar, el proceso se hace más lento y tiende a acidificarse. Si hay demasiado

nitrógeno, éste se perderá como amoníaco, elevando el pH y reduciendo el poder fertilizante

y nutriente de los lodos efluentes. A continuación, se muestra una tabla donde se pueden

apreciar las composiciones de Carbono y Nitrógeno, así como la relación Carbono: Nitrógeno

39

Tipo de materia organica

Composición de Carbono (seco) en

%

Composición de Nitrógeno (seco) en

%

Relación C:N (Carbono : Nitrógeno)

Vacuno 32 1,5 21

Ovino 60 3,7 16

Equino 47 2,4 20

Porcino 73 2,6 28

Gallinácea 70,2 3,7 12

Auquénidos 42 2,22 11

Cuyes 37,2 2,02 17

Conejo 47,2 0,7 23

Chala de maíz 39 0,7 56

Paja de arroz 41,2 0,88 56

Paja de cebada 42 0,53 48

Paja de trigo 46 0,23 87

Totorales 41 1,1 178

Hojas de plátano 42 2,52 38

Pastos 40 1 16

Hierbas y hojas secas 41 0,1 41

TABLA 1.7.- Desechos empleados en la biodegradación anaeróbica (Fuente: Fuente: Alfredo Oliveros D. Tecnología Energética y Desarrollo. 1990)

1.5.9- Mezclado

40

1.6 Biodigestor

El biogás se produce en un recipiente cerrado o tanque denominado biodigestor (o digestor)

el cual puede ser construido con diversos materiales como ladrillo y cemento, metal o

plástico. El biodigestor, de forma cilíndrica o esférica posee un ducto de entrada a través del

cual se suministra la materia orgánica (estiércol animal o humano, las aguas sucias de las

ciudades, residuos de matadero) en forma conjunta en determinada dilución de agua para

que se descomponga, produciendo gas metano y fertilizantes orgánicos ricos en nitrógeno,

fósforo y potasio; además, posee un ducto de salida en el cual el material ya digerido por

acción bacteriana abandona el biodigestor. En su forma más simple, un biodigestor es un

contenedor cerrado, hermético e impermeable llamado reactor.

El fenómeno de biodigestión ocurre porque existe un grupo de microorganismos

bacterianos anaeróbicos presentes en el material fecal que, al actuar sobre los desechos

orgánicos de origen vegetal y animal, producen una mezcla de gases con alto contenido de

metano (CH4) a la que se ha descrito como biogás, sumamente eficiente si se emplea como

combustible. Como resultado de este proceso genera residuos con un alto grado de

concentración de nutrientes y materia orgánica (ideales como fertilizantes) que pueden ser

aplicados frescos, pues el tratamiento anaerobio elimina los malos olores y la proliferación

41

FIGURA 1.5.- Descripción general del proceso para la producción de biogás en un biodigestor

1.6.1- Tipos de biodigestores

De acuerdo a la aplicación del biogás, las características del material a ser digerido y a la

relación costo-inversión-beneficio a diseñado y probado diversos tipos de biodigestores a lo

largo del desarrollo de la tecnología en la producción de biogás.

A continuación se agrupan los diferentes tipos de biodigestores en el siguiente cuadro

[3]

. Se hace mención de biodigestores desde los más sencillos hasta la última generación de

reactores de alta eficiencia, complejidad y costo; clasificando los mismos de acuerdo a la

42

Clasificación

Tipo de biodigestor

De acuerdo a la carga Sistema Batch

Sistema continuo o semicontinuo De acuerdo a la intensidad de la mezcla Mezcla completa

Mezcla parcial o nula De acuerdo al manejo del sustrato Contacto anaeróbico

U.A.S.B. (Upflow Anaerobic Sludge Blanket)

Lecho fluidizado

Filtro anaeróbico De acuerdo al manejo bioquímico Una etapa

Dos etapas

TABLA 1.8.- Clasificación de los biodigestores

1.6.2- Biodigestores de acuerdo a la carga

Sistema

batch

Este tipo de biodigestores se caracterizan por una carga y vaciado total de la cámara de

digestión. Se consideran de uso en laboratorios y en el tratamiento de materias vegetales.

Con o sin agitación.

Los sistema batch requieren para acelerar su arranque de una proporción de inoculo

20%. Su curva de producción de gas sigue la característica

(arranque-estabilización-agotamiento). Esto obliga a fin de mantener una producción de gas estable a lo largo del

tiempo a poseer por lo menos tres o cuatro digestores de este tipo cada uno de los cuales se

hallará operando en las distintas etapas. Lo que permite mantener la producción de biogas

en un cierto nivel uniforme.

Este tipo de digestores son eficaces para la digestión de materiales celulósicos que no

pueden ser tratados en los digestores de tipo continuo debido al posible taponamiento de los

43

Sistema continuo o semicontinuo

En este tipo de digestores el volumen que ingresa desplaza una cantidad equivalente de

efluente que se evacua por la salida. De este modo el volumen del substrato en la cámara de

digestión se mantiene constante.

Los digestores continuos se cargan generalmente en forma diaria, a diferencia de los

semicontinuos se descargan totalmente una o dos veces por año que generalmente coincide

con el período de siembra para aprovechar el poder fertilizante de los residuos de la

digestión y de los lodos fermentados, parte de estos últimos es utilizada en el nuevo

arranque. (Sistema muy difundido en China).

El tiempo de permanencia de la biomasa dentro del digestor estará dado por el

cociente entre el volumen de la cámara de digestión y el de la carga diaria. Dicho valor no es

exacto debido a que la parte del material introducido puede salir en un período más corto, lo

que se trata de minimizar mediante un adecuado diseño de la cámara.

La mayor parte de los digestores difundidos a lo largo de todo el mundo pertenecen a

esta categoría y existen dentro de ella enormes variaciones sobre el mismo principio.

1.6.3- Biodigestores de acuerdo a la intensidad de mezcla

Mezcla completa

En estos digestores se busca que el substrato en fermentación dentro de la cámara se mezcle

en forma total, en general diariamente. En el caso de los reactores calefaccionados, esta

acción asegura una distribución uniforme de la temperatura en todo el volumen. Existen

diversos medios para lograr este fin, entre los que podemos mencionar: la agitación de

líquidos mediante bombas internas o externas al digestor y la reinyección de biogas dentro

de la cámara produciendo un intenso burbujeo.

Se debe tener mucho cuidado en la intensidad y periodicidad de la agitación, para no

44

Mezcla parcial o nula

En este grupo se encuentran los pequeños digestores rurales en los cuales los métodos de

agitación son muy rudimentarios (agitadores del tipo manual o rotación de la campana

gasométrica). Los que se realizan con el fin de evitar la formación de la perjudicial costra.

En otros casos como los digestores del tipo horizontal la agitación se logra mediante

la circulación del substrato dentro de la cámara de digestión provista de una serie de

tabiques.

El flujo puede ser también ascendente o bien descendente, lo que dependerá de la

ubicación de las cañerías de entrada y salida del sustrato.

1.6.4- Biodigestores de acuerdo al manejo del sustrato

Contacto Anaeróbico

Tanto en este como en los siguientes sistemas se ha buscado algún medio para retener la

mayor cantidad de bacterias activas dentro de la cámara de digestión a fin de lograr menores

tiempos de retención y consecuentemente menores volúmenes de digestor para tratar la

misma cantidad de biomasa. En estos digestores la pileta de sedimentación a la salida de los

mismos le da la posibilidad a las bacterias que han salido con el efluente a asentarse y

decantar para luego ser reintroducidas en forma de lodo, mezclado con material de carga

como inoculo.

Existen también otros dos métodos para retener la masa bacteriana a la salida del

reactor, como puede ser un sedimentador externo en el cual las partículas más pesadas son

recirculadas. Otro puede ser un separador de membranas, que no hace otra cosa que filtrar

las bacterias, proceso que se realiza mediante un bombeo externo del lodo de la parte

inferior hacia la superior.