Efecto de la adición de Cobre en la microestructura y en la dureza de la aleación de aluminio A319

Texto completo

(2) Agradecimientos y Reconocimientos. Agradezco a mi padre celestial por la oportunidad de vida que me brinda cada día.. A mis padres Ernestina de Jesús y a Julio Cantero por el apoyo incondicional para seguir preparándome académicamente, por el apoyo moral y físico de no rendirme. A mi hermana Sariah por acompañarme siempre en cualquier momento.. A la Universidad Tecnológica de León por el apoyo a la realización de la maestría.. A mi asesor de tesis Dr. Roberto Martínez Sánchez por el apoyo y paciencia en el estudio de la maestría.. A mi compañera de tesis Francia Karlos por ser responsable y dedicada al cumplimento de los deberes de la tesis y por generar un ambiente de trabajo adecuado.. A Hansel Medrano por ser un apoyo en la parte experimental de nuestra tesis. Abinadí Cantero De Jesús. Agradezco a Dios nuestro Señor por darme los medios para seguir preparándome, así mismo extiendo el agradecimiento muy especial a mis hijos Evelyn, José Luis y Edith.. También a mi compañero de tesis Abinadí Cantero De Jesús, por su compromiso, buena disposición y apoyo. A mi asesor de tesis el Dr. Roberto Martínez Sánchez, por todo su. apoyo, paciencia y por su forma de explicar tan sencilla, del mismo modo hago un reconocimiento especial al M.C. Hansel Manuel Medrano Prieto por todo su apoyo,. paciencia y disposición para compartir su conocimiento en el proceso experimental dentro de nuestra investigación.. Así mismo agradezco y reconozco el apoyo que me han brindado los directivos de la. Universidad Tecnológica de Chihuahua, así como también hago mención de un reconocimiento especial para la M.E.S. María Magdalena Campos Quiroz, quien me invitó a formar parte del programa de Maestría en Nanotecnología, y por todo su apoyo para salir adelante, gracias maestra Magda. Francia Angélica Karlos Real..

(3) Índice.. 1. Resumen.. 4. 2. Introducción.. 6. 2.1. Aleación A319.. 6. 2.2. Propiedades de la aleación A319.. 8. 2.3. Las aleaciones Al-Si.. 9. 2.4. Las aleaciones Al-Cu.. 12. 2.5. Influencia del Silicio.. 14. 2.6. Influencia del Cobre.. 15. 2.7. Influencia de Fierro.. 15. 2.8. Efectos de elementos aleantes en aleaciones de aluminio.. 16. 2.9. Proceso de Desgasificación.. 18. 2.10 La regla de la palanca.. 22. 2.11 Las Reglas de Hume Rothery.. 23. 2.12 Mecanismos de Endurecimiento.. 24. 2.12.1 Afinamiento de Grano.. 24. 2.12.2 Endurecimiento por deformación.. 26. 2.12.3 Endurecimiento por precipitación.. 27. 2.12.4 Tratamiento de Solubilizado.. 31. 2.12.5 Temple o enfriamiento Rápido.. 32. 2.12.6 Tratamiento de envejecido.. 34. 2.12.7 Etapas del tratamiento térmico T6.. 35. i.

(4) 3. Materiales y Métodos. 3.1. Etapa de fabricación de aleaciones.. 36. 3.2. Etapa de Microscopia Óptica.. 39. 3.3. Etapa de Tratamientos Térmicos.. 40. 3.4. Etapa de Ensayo de Dureza [HRB].. 42. 3.5. Etapa de Microscopía Electrónica de Barrido.. 43. 3.6. Etapa de Microscopía Electrónica de Transmisión.. 45. 3.7. Etapa de Espectroscopía de Análisis por Chispa.. 45. 3.8. Etapa de Difracción de Rayos X.. 46. 4. Resultados. 4.1. MicroscopiaÓptica.. 47. 4.2. Mapeo de Microscopia Electrónica de Barrido en A319.. 48. 4.3. Resultados de Microscopía Óptica en A319.. 49. 4.4. Mapeo Microscopía Electrónica de Barrido de A319 en condición de colada.. 51. 4.5. Solubilizado.. 52. 4.6. Mapeo Microscopía Electrónica de Barrido A319 a 7h de solubilizado.. 4.7. Mapeo Microscopía Electrónica de Barrido A319 con 3% Cu a 7h de solubilizado.. 4.8. 55. Mapeo Microscopía Electrónica de Barrido de Cu en condición de colada, 3, 5 y 7h.. 4.9. 54. 57. Mapeo Microscopía Electrónica de Barrido de Cu con 4% Cu.58 ii.

(5) 4.10. Mapeo Microscopía Electrónica de Barrido de Fe.. 59. 4.11. Mapeo Microscopía Electrónica de Barrido de Fe con 4% Cu.60. 4.12. Espectroscopía de Análisis por Chispa.. 61. 4.13. Microscopía Electrónica de Transmisión.. 61. 4.14. Ensayo de Dureza (HRB).. 62. 4.15. Difracción de Rayos X.. 65. 5. Conclusiones. 6. Referencias. 7. Anexos.. iii.

(6) 1. Resumen. Durante este proyecto de tesis se estudió los efectos causados por las adiciones del elemento cobre Cu a la microestructura de la aleación de aluminio A319, así como en la. dureza, la cual se puede mejorar con la aparición de la fase Al 2Cu o fase θ”, la cual se puede observar a nivel nanoestructural.. Se aplican los procesos de tratamiento térmico T6 donde se emplea solubilizado, temple. y envejecido. Por medio de los tratamientos térmicos y utilizando el límite inferior y superior de contenido de cobre para A319, se logra que la dureza sufra un decremento. con el menor contenido de cobre (3%) y se logra un incremento en la dureza con al utilizar la aleación con mayor contenido de cobre (4%Cu).. En aleación comercial de aluminio A319 se trabaja por fundición, con contenido de 3% cobre y con contenido de 4% cobre, además de la utilizar la aleación original. Se inicia con el tratamiento térmico T6 con muestras en estado de colada, es decir, la aleación. A319 sin sufrir modificación en su contenido de cobre, luego se sometió a tratamiento. térmico de solubilizado por 3, 5 y 7 horas a 495 ⁰C, después temple en agua a 60 ⁰C, seguido de envejecido artificial con tiempos de 0.5, 3, 6, 10 y 96 horas a 170 ⁰C, seguido de temple a temperatura ambiente.. Se realiza un enfoque en la variación de la microstructura y dureza con la modificación de contenido de cobre en la aleación A319, utilizando las siguientes técnicas de caracterización: Microscopía Óptica, Microscopía Electrónica de Barrido, Microscopía. Electrónica de Transmisión, Espectroscopía de Análisis por Chispa, Ensayo de Dureza, Difracción de Rayos X.. Los mejores resultados se observaron con la utilización de contenidos de cobre de 4%,. a 7h de solubilizado, y se pudo observar la fases Al2Cu por medio de Microscopía Electrónica de Transmisión.. 4.

(7) 2. Introducción.. 2.1 Aleación A319. Algunas de las aplicaciones más comunes de las aleaciones de aluminio son: partes estructurales de los aviones, latas para bebidas refrescantes, partes de las carrocerías de autobuses y de automóviles (monoblocks, pistones y colectores de escape). [13].. Actualmente se presta mucha atención a las aleaciones de aluminio y de otros metales de baja densidad (Mg, Ti) como materiales utilizados en los transportes, debido al efecto. de ahorro de combustible. Una importante característica de estos materiales es la. resistencia específica, cuantificada como la relación entre resistencia a la tracción y densidad. [5], [9].. Se estudia a la aleación de aluminio A319 comercial. Esta aleación pertenece a la familia. de aleaciones más populares utilizadas en la industria automotriz. La aleación A319 se. caracteriza por presentar excelentes propiedades de maleabilidad y buenas propiedades mecánicas.. Está basada principalmente en el sistema Al-Si y contiene Cu como principal elemento de aleación además del Si. Esta aleación presenta también contenidos de Mg y algunos. otros elementos en menor proporción como son Fe, Mn, Zn, Ni y Ti. La composición típica en las aleaciones A319 es la que se muestra en la tabla 1. [1], [2].. Tabla 1. Elementos y porcentajes de la aleación A319.. 5.

(8) La aleación A319, es considerada la más popular en el sistema Al-Si-Cu, por que poseen. un amplio intervalo de aplicaciones en la industria automotriz, aeroespacial y militar. Las cuales se caracterizan por su alta capacidad para moldearse tanto en moldes. permanentes como en moldes de arena. Poseen una alta relación peso resistencia, alta resistencia a la corrosión y excelente conductividad térmica. [1], [2].. Las principales aplicaciones dentro de la industria automotriz, son la fabricación de. monobloques, pistones y cabezas entre otras piezas del motor de combustión interna. El uso de esta aleación dentro de esta industria es debido a su capacidad de fácil moldeo,. alta maquinabilidad y bajo peso. Las aleaciones Al-Si son ampliamente usadas debido a que se pueden obtener componentes con geometrías complejas, propiedad que da el Si, además de mostrar propiedades mecánicas adecuadas para la aplicación automotriz.. Las aleaciones A319 utilizadas frecuentemente en la industria automotriz, suelen ser. usadas tanto en condición de colada como tratadas térmicamente. El propósito del tratamiento térmico en esta aleación es obtener la mejor combinación de resistencia y ductilidad.. El tratamiento térmico T6, es uno de los cuales provee la mejor combinación de estas. propiedades. El empleo de componentes o piezas en la condición de colada es raramente encontrado, debido a las propiedades mecánicas relativamente bajas que ofrece esta condición. [6], [8].. En la aplicación automotriz, la aleación A319 debe caracterizarse por tener una buena. resistencia mecánica en combinación con ductilidad y al ser sometida a las condiciones de trabajo conservar dichas propiedades mecánicas. Por lo que las piezas fabricadas deben cumplir con estrictos controles de calidad y seguridad, todo esto, con el propósito. de disminuir el peso de los vehículos y por consecuencia, reducir el consumo de combustible. [6], [8].. 6.

(9) Figura 1. Monobloc automotriz de aleación A319. Figura 1.1 Pistón automotriz de aleación A319. 2.2 Propiedades de la aleación A319 (6Si-3.5Cu). Los valores de la composición química A319 (en porcentaje de peso), son: 3.0 a 4.0 Cu,. 0.10 Mg máximo, 0.50 Mn máximo, 5.5 a 6.5 Si, 1.0 de Fe máximo, 1.0 de Zn máximo, 0.25 de Ti máximo, 0.35 de Ni máximo, otros 0.50 máximo. Las propiedades típicas de la aleación A319 vistas en la tabla 2.. Tabla 2. Propiedades típicas de la aleación A319. Esfuerzo de tensión. 185 MPa.. % de elongación. 2.0. Esfuerzo de cedencia. 125 MPa.. Dureza Brinell. A 70. Esfuerzo de fatiga. 70 MPa.. Modulo elástico. 74 GPa. A tensión. Densidad. 2.79 g r/cm3 a 20 °C. Temperatura de sólidos. 515 °C. Esfuerzo de corte. Razón de Poisson. Temperatura de líquidos Conductividad térmica Resistividad eléctrica. 150 MPa. 0.33. 28 GPa. A corte. 605°C. 109 W/m °K. 63.9 nΩ-m a 20°C. Tabla 2. Propiedades de la Aleación A319.. 7.

(10) 2.3 Las aleaciones Al-Si. El Aluminio es el segundo metal más abundante sobre la tierra, pero hasta finales del siglo XVIII era costoso y difícil de producir. El desarrollo de la energía eléctrica y del proceso Hall-Heroult para la reducción electrolíca del. hacia metal liquido permitió. que el aluminio se convirtiera en uno de los materiales de ingeniería más ampliamente utilizado y económico. [6].. El aluminio y sus aleaciones se caracterizan por la relativamente baja densidad (2.7 g/cc comparada con 7.9 g/cc del acero), elevadas conductividades eléctrica y térmica y. resistencia a la corrosión en algunos medios, incluyendo el atmosférico. A muchas de estas aleaciones se les puede dar formas diferentes con facilidad debida a su elevada. ductilidad; esto es evidente en el aluminio puro, que se puede convertir en papel y enrollar. El aluminio tiene una estructura cúbica centrada en las caras y es dúctil incluso. a temperatura ambiente. La principal limitación del aluminio es la baja temperatura de fusión (660ºC), que restringe su campo de aplicación. [6].. Las aleaciones del aluminio son aleaciones obtenidas a partir de aluminio y otros elementos, generalmente cobre, zinc, manganeso, magnesio y silicio. Forman parte de las llamadas aleaciones, con una densidad mucho menor que los aceros,. pero. resistentes a la corrosión como el aluminio puro, que forma en su superficie una capa de óxido de aluminio (alúmina). [6].. Las aleaciones del aluminio tienen como principal objetivo mejorar la dureza y la. resistencia del aluminio, que es en estado puro un metal muy blando. La resistencia mecánica se logra por acritud y por aleación; sin embargo ambos procesos disminuyen. la resistencia a la corrosión, los principales elementos de aleación son el cobre, magnesio, silicio, manganeso y zinc.. Las aleaciones Al-Si contienen de 4 % a 22 % de Si y comprenden más del 90 % de las aleaciones fabricadas por moldeo. Las características más importantes de las aleaciones Al-Si producidas por moldeo son sus propiedades mecánicas, la corrosión y la facilidad. de moldeo. Estas propiedades están definidas por la composición química y la 8.

(11) microestructura de la aleación. La microestructura está afectada por las condiciones de la fundición, el moldeo y las condiciones de los tratamientos térmicos empleados.. Las aleaciones Al-Si sin contenido de Cu son empleadas cuando propiedades como la. facilidad de moldeo y resistencia a la corrosión son importantes. Si propiedades como dureza y resistencia mecánica son necesarias se les adiciona magnesio y pueden ser. tratadas térmicamente. Estas aleaciones poseen baja resistencia y dificultad para maquinarse, aunque la ductilidad y fluidez son de sus mejores propiedades.. El contenido de Si va desde 4 % hasta 22 %, en este amplio rango se puede subdividir. en tres intervalos: de 4 % a 9 %, 10 % a 13 % y de 14 % a 22 %, lo mostrado por el. sistema binario Al-Si de la fig. 1.2, esto corresponde a aleaciones Hipo-eutécticas, eutécticas e hipereutécticas, respectivamente. El límite más bajo de contenido de Si (4. %) es usado cuando se quiere obtener un tiempo de solidificación relativamente corto. El límite superior de concentración de Si, es usado cuando se quiere obtener un mínimo nivel de plasticidad debido a que las fases de Si disminuyen la ductilidad. El contenido. de Si en la matriz de Al no excede de 1.0-1.5 %, el Si restante pasa a formar fases ricas en este elemento.. Además del Si, los elementos aleantes básicos son el Cu y Mg, rara vez es utilizado Zn y Ni como elementos de aleación. El principal objetivo de los elementos aleantes es incrementar las propiedades mecánicas como son, la resistencia mecánica y la dureza, aunque al incrementar estas propiedades disminuye la ductilidad de las aleaciones.. Figura 1.2 Diagrama de fase Al-Si.. 9.

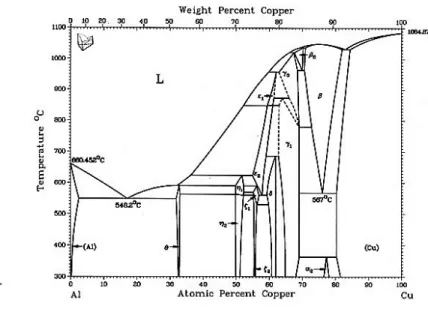

(12) Adiciones de cobre permiten lograr altos niveles de resistencia mecánica en las. aleaciones Al-Si en la condición de colada. La concentración de Cu puede alcanzar hasta 7-8 %. Sin embargo, de acuerdo al diagrama de fases Al-Cu mostrado en la fig. 1.3, se. recomienda utilizar como un máximo 4 %. Al mismo tiempo las fases que contienen Cu. de origen eutéctico ejercen una influencia negativa muy fuerte en la plasticidad y otras propiedades mecánicas de la aleación.. Después del tratamiento térmico de envejecido, el Cu disuelto en la matriz de aluminio puede precipitar en forma de precipitados secundarios. En el caso del tratamiento térmico T6 son las fases meta estables θ’, θ" y la fase estable θ.. 2.4 Las aleaciones Al-Cu.. Figura 1.3 Diagrama de fase Al-Cu.. El sistema Al–Cu, como puede apreciarse en el correspondiente diagrama de equilibrio. de la figura 1.4, presenta una eutéctica para 33% de Cu a la temperatura de 548 ºC. La eutéctica está constituida por solución sólida α de Cu en el Al y por un compuesto. intermetálico θ de composición química aproximada, o más bien de composición. estequiométrica CuAl2. El Al retiene en solución sólida hasta un 5.65% de Cu a la temperatura de 548 ºC. A medida que la temperatura cae rápidamente, lo hace la. solubilidad del Cu en el Al y a la temperatura ambiente solubiliza solamente 0.5% de Cu. [14].. 10.

(13) En el sistema Al–Cu, la separación entre las líneas de sólidus y de líquidus es relativamente grande, y ello unido a la tendencia a estados de inequilibrio origina el que. composiciones inferiores al 5%, por ejemplo, una aleación que tuviera 98% de Al y 2% de Cu, y que presumiblemente estaría constituida únicamente por granos de solución. sólida α, sin embargo, como resultado de la solidificación de no equilibrio puede incluso presentar algo de constituyente eutéctico. Cuando la composición es del orden del 4%. de Cu y la solidificación se realiza en las condiciones habituales de tipo industrial, prácticamente siempre se presenta la eutéctica. El amplio intervalo de solidificación no impide que la aleación tenga una buena colabilidad. [14].. La cristalización es favorable para una buena colabilidad. Sin embargo, una característica desfavorable del sistema Al–Cu es la tendencia al agrietamiento en. caliente que las aleaciones presentan. La gran ventaja de este tipo de aleaciones es su posibilidad de endurecimiento estructural por maduración una vez hipertemplada la aleación; y ello hace elegibles estas aleaciones cuando la característica determinante. que en ella se busca es la resistencia mecánica. Son, sin embargo, poco resistentes a corrosión por la presencia del constituyente CuAl 2.. Figura 1.4 Diagrama de fase Al-Cu.. 11.

(14) Las aleaciones aluminio-cobre que contienen de 4 a 5% de Cu, con las habituales impurezas de hierro y silicio y, a veces con una pequeña cantidades de magnesio, son. tratables térmicamente y pueden alcanzar muy alta resistencia y ductilidad, especialmente si se preparó a partir de lingote que contiene menos de 0.15% de Fe. Las. aleaciones de aluminio y aleaciones de cobre son monofásicas. A diferencia de las. aleaciones de silicio, hay una segunda fase muy fluida en las últimas etapas de la solidificación. Cuando esté presente, una segunda fase que requiere alimentación de las zonas de contracción y ayudará a compensar las tensiones de solidificación.. Cuando estas aleaciones, y otras aleaciones monofásicas, se moldean en moldes. permanentes u otros métodos de fundición de molde rígido, se requieren técnicas especiales para aliviar las tensiones de solidificación.. Las aleaciones de aluminio-cobre que contienen de 2 a 10% de Cu, generalmente con. otras adiciones, forman familias de aleaciones importantes. Tanto fundido y forjado las aleaciones de aluminio-cobre responden al tratamiento térmico de solubilizado y. posterior envejecimiento con un aumento de la resistencia y dureza y una disminución en la elongación. El refuerzo es máximo entre 4 y 6% de Cu, dependiendo de la influencia de los otros constituyentes presentes. Las características de envejecimiento de aleaciones binarias de aluminio-cobre han sido estudiadas en mayor detalle que. cualquier otro sistema, pero en realidad hay muy pocas aleaciones binarias de aluminiocobre comerciales. La mayoría de las aleaciones comerciales contienen otros elementos de aleación.. 2.5 Influencia del silicio. El nivel de Si controla la cantidad de Al-Si eutéctico que se forma durante la solidificación. y la fracción de eutéctico en la microestructura tiene varios efectos sobre las propiedades.. 12.

(15) Muchos estudios se han reportado que el papel de Si tiene relación con las propiedades de tracción y generalmente que el fallo se produce en tres etapas: (a) las partículas de. Si agrietado a baja deformación plástica (1-2%), (b) el avance de la deformación de. partículas agrietadas generan bandas de cizallamiento que forman micro grietas uniéndose a partículas agrietadas adyacentes, y (c) de micro grietas de coalescencia por propagación, lo que lleva a una fractura definitiva.[14].. Las propiedades mecánicas del componente de reparto se determinan en gran parte por la forma y la distribución de las partículas de Si en la matriz. La tracción óptima, de. impacto y las propiedades de fatiga se obtienen como una pequeña esférica y uniformemente distribuida partículas. Silicio también imparte capacidad de tratamiento térmico a la colada a través de la formación de compuestos con Mg. 2.6 Influencia del cobre. El aumento del nivel de Cu mejora la resistencia de la aleación de aluminio a través de. la formación de precipitado basada en Cu durante el tratamiento térmico, la fase intermetálica que forma Cu con Al durante la solidificación, ya sea como bloque como Al2Cu o forma eutéctico como (Al + Al2Cu) de acuerdo con la reacción: L → Al + Al2Cu + β-Al5FeSi + Si a 525 °C La fase Al2Cu solidifica en dos formas: una masiva o bloque y la otra una buena forma eutéctica que depende en el nivel de Cu, Fe y Sr en la aleación. [16]. 2.7 Influencia del fierro. El hierro es uno de los elementos de aleación más críticos para la aleación A319. De. acuerdo con Backerud, los dos tipos principales de Fe-Si las fases intermetálicas que se producen en esta aleación son Al5FeSi (b fase) y Al15(Mn, Fe)3Si2 (a fase).. 13.

(16) La primera fase con acicular o plaquetas es la forma que se considera perjudicial para la ductilidad del aleaciones de aluminio debido a su estrés, aumentar el potencial y pobre. vinculación con la fuerza de la matriz. También se sabe que la fase b actuar como. nucleada para la fase de Al2Cu. La segunda fase (una fase), se considera menos perjudicial para las propiedades mecánicas que la fase b. El más común elemento para neutralizar el efecto del hierro ha sido Mn. De acuerdo con Mondolfo, Mn transforma. gruesa agujas deAl5FeSi a un constituyente finamente disperso Al15(Mn, Fe)3Si2 presenta una estructura de tipo escritura china, que es menos perjudicial para la ductilidad. Las partículas ricas en Fe pueden ser dos veces tan grande como las partículas de Si, y la. tasa de enfriamiento tiene un impacto directo en la cinética, cantidades y el tamaño de. los compuestos intermetálicos de hierro presentes en la microestructura. Los compuestos intermetálicos ricos en Fe no cambian sustancialmente con el tratamiento de solución. [16].. 2.8 Efecto de los principales elementos aleantes en aleaciones de aluminio. Las aleaciones de aluminio son empleadas en diferentes áreas de manufactura y tecnología, como en las industrias automotrices y aeroespaciales. Estas aleaciones contienen un número limitado de elementos aleantes. Todos los elementos aleantes que. son usados en las aleaciones de aluminio son clasificados en tres principales grupos: Elementos básicos, adiciones auxiliares (o dopantes) e impurezas. [13].. Mayormente solo 4 elementos aleantes son usados en las aleaciones de aluminio:. metales como el magnesio, zinc y cobre, y el semiconductor silicio. Los cuales se le. denominan elementos aleantes básicos o principales porque son introducidos en las. aleaciones de aluminio en cantidades relativamente altas y definen las microestructura y propiedades de las aleaciones.. La introducción de cantidades relativamente altas de los principales elementos aleantes es debido a que tienen una considerable solubilidad en el Al. Se conoce que la máxima solubilidad en aluminio excede el 1 % solo para los siguientes siete elementos: magnesio, cobre, silicio, manganeso, litio, germanio y plata.. 14.

(17) De estos siete elementos dos pueden ser ampliamente usados como elementos aleantes principales debido a consideraciones económicas. La plata es un metal precioso y caro,. al igual que el germanio, el cual es principalmente utilizado en la industria de los semiconductores. Adicionalmente no se han encontrado efectos interesantes debidos a la influencia de estos dos elementos en las aleaciones de aluminio.. La principal función de los elementos aleantes es incrementar la resistencia de la aleación, debido a que el aluminio puro posee muy baja resistencia (σ< 60 MPa). El. incremento en la resistencia es logrado vía formación de solución sólida o por vía. endurecimiento por dispersión. Aunque por otro lado, la presencia de elementos aleantes puede afectar fuertemente la facilidad de moldeo de estas aleaciones.. El silicio introducido en las aleaciones de aluminio se debe no solo por su solubilidad en. el aluminio sino además por la formación de Al-Si eutéctico, lo cual define una propiedad. muy importante como es la capacidad de moldeo. Adiciones de Si al aluminio puro incrementan en gran medida su fluidez y la capacidad de alimentación de los moldes. Para procesos con moldes permanentes es recomendada una concentración de 7 a 9 %. de Si, esto basado en la relación entre la velocidad de enfriamiento, fluidez y el porcentaje de Si eutéctico.. Adiciones de Cu ofrece aumento en la resistencia por efecto de solución sólida y además por endurecimiento por precipitación, después del tratamiento térmico de solubilizado,. temple y envejecimiento. Las que contienen entre 4 y 6 % de Cu presentan mejor respuesta a los tratamientos térmicos. Desafortunadamente el cobre reduce la resistencia a la corrosión, además su concentración debe ser limitada debido a que reduce la capacidad de moldeo.. El Mg al 0.3 % en aleaciones por fundición de Al-Si con 7 o 9 % Si, es el que define la resistencia de la aleación, el Mn en aleaciones similares en porcentajes de 0.5 % su principal rol es neutralizar la influencia perjudicial del Fe y en aleaciones Al-Cu su función es incrementar la estabilidad térmica de la aleación.. La función del Magnesio es incrementar las propiedades de dureza y resistencia mecánica en las aleaciones Al-Si mediante un tratamiento térmico.. 15.

(18) El Mg es empleado en aleaciones más complejas que contienen Cu, Ni entre otros elementos con el mismo objetivo. Las aleaciones Al-Si que muestran valores óptimos de resistencia emplean magnesio en intervalos de 0.4 a 0.07 %.. El zinc, introducido junto con otras adiciones especialmente con magnesio y cobre ejerce un profundo efecto en las propiedades de las aleaciones tratables térmicamente o en aquellas envejecidas naturalmente.. En adición de los principales elementos aleantes usualmente menor al 1 %, están los elementos auxiliares que son usados casi en todas las aleaciones industriales. En. muchos casos son metales de transición, tierras raras o hasta metales estratégicos, entre. los cuales se encuentran, como el manganeso, titanio, cromo, vanadio, níquel, hierro, cerio, escandio, berilio, cadmio y boro entre otros.. El elemento auxiliar más comúnmente usado para las aleaciones de aluminio es el Manganeso el cual es adicionado en porcentajes de 0.1 % a 1 %. El principal objetivo del. manganeso y de algunos metales de transición como titanio, zirconio, cromo y vanadio es lograr un efecto adicional en el aumento de la resistencia. Este efecto adicional toma. lugar debido a la formación anómala de soluciones sólidas supersaturadas bajo condiciones de no equilibrio durante la solidificación, también es utilizado debido a que ofrece un control en la estructura grano.. Además del efecto en la resistencia que ofrecen los metales de transición en el Aluminio,. también mejoran su formabilidad debido al refinamiento de grano, titanio junto con boro o en forma independiente.. El último grupo de elementos químicos que entran en las aleaciones de aluminio es llamado impurezas. Estos pueden ser introducidos en las aleaciones de aluminio durante. el proceso de fundición, pueden provenir de los moldes de fundición o de instrumentos utilizados. Hierro y silicio son comúnmente agregados a las aleaciones y al combinarse. con las impurezas forman compuestos que afectan negativamente a las propiedades mecánicas de las aleaciones, especialmente en propiedades relacionadas con la elongación, fatiga y fractura.. 16.

(19) 2.9 Proceso de desgasificación. 2.9.1 Desgasificación. Mucho de los materiales disuelven una gran cantidad de gas cuando son líquidos, el aluminio, por ejemplo, disuelve al hidrogeno. Sin embargo, cuando solidifica, el metal sólido retiene en su estructura solo una pequeña porción del hidrogeno. El hidrogeno. excedente forma burbujas que pueden quedar atrapadas en el metal sólido, produciendo una porosidad gaseosa.. La porosidad puede extenderse uniformemente en toda la fundición o puede quedar atrapada entre los brazos de las dendritas. Contracción interdendrítica en una aleación. de aluminio. La porosidad gaseosa en las fundiciones se minimiza manteniendo baja la temperatura del líquido, añadiendo materiales al líquido (fundentes) para evitar que el. metal líquido reaccione con la humedad del ambiente, colocando el metal fundido en un Intercambiador de vacío o burbujeando un gas inerte a través del metal. El gas disuelto sale del metal, arrastrado hacia el vacío o por el gas inerte.. El aluminio y sus aleaciones son muy susceptibles a absorber Hidrógeno durante la fusión y la colada. Debido a que la solubilidad del Hidrógeno en el aluminio se incrementa exponencialmente al aumentar la temperatura, una gran cantidad de Hidrógeno es. captado por el metal durante la etapa de fusión, mismo que es expulsado durante la solidificación formando burbujas; un porcentaje de éstas salen a la atmósfera, pero la cantidad remanente permanece en el aluminio causando porosidades en la pieza sólida. [15].. La formación de estas porosidades es promovida por la presencia de inclusiones en el metal que actúan como nucleantes para las burbujas durante la solidificación, de ahí que. el objetivo de la desgasificación sea tanto reducir el nivel del Hidrógeno en el metal líquido, como el de reducir el número de inclusiones (fig. 2.9.1). 17.

(20) Fig. 2.9.1 Proceso de reducción de inclusiones.. El proceso de desgasificación del aluminio consiste en la inyección de un flujo de gas de arrastre (Argón o Nitrógeno) en el aluminio fundido; dicha inyección debe llevarse a cabo. antes de iniciar la colada del metal fundido. El mecanismo de desgasificación, consiste. en la difusión del Hidrógeno a las burbujas del gas de arrastre, esto debido a las diferencias de presión parcial de Hidrógeno entre el gas de arrastre y el aluminio líquido (fig. 2.9.2).. Fig. 2.9.2 Diferencia de presión parcial de Hidrógeno y gas de arrastre.. 18.

(21) Uno de los parámetros más importantes de la desgasificación del aluminio que determina. el grado de la eficiencia en la desgasificación, es el tamaño de la burbuja inyectada; cuando el tamaño de la burbuja es grande la desgasificación resulta inadecuada. La fig.2.9.3, muestra el efecto del tamaño de la burbuja en la eficiencia del desgasificado.. Otros factores importantes son: el suministro de un número suficiente de burbujas y la protección de la superficie del metal líquido para evitar la reabsorción del Hidrógeno. [15].. Fig. 2.9.3 Efecto del tamaño de burbuja en la eficiencia de desgasificado.. Los métodos empleados en la desgasificación del aluminio, se diferencian en dos factores: tipo de desgasificante y medio de inyección. Los medios de inyección, pueden ser: . Inyección mediante lanzas.. . Inyección mediante elementos porosos.. . Inyección mediante máquinas de impulsión rotativas.. 19.

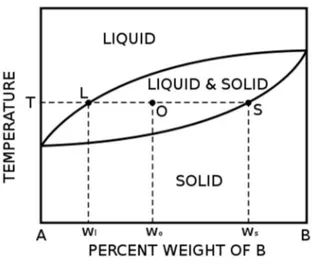

(22) 2.9.2 Tipos de Desgasificantes. Nitrógeno. Gas incoloro, no corrosivo y no flamable, es inerte excepto cuando es calentado a muy altas temperaturas. Como es un gas no corrosivo, no se requieren materiales especiales. para su almacenamiento y control. El Nitrógeno ha sido usado como desgasificante con buenos resultados, su costo es inferior al del Argón, pero los tiempos de desgasificación. son más prolongados y consecuentemente se reducen los niveles de producción, aumentando los costos de energía. Argón. Gas monoatómico, incoloro, inodoro, no corrosivo y no flamable. El Argón no reacciona. con ningún elemento ni compuesto, no requiere tanques de almacenamiento ni equipos de control de flujo especiales. Su eficiencia como desgasificante es muy alta y su emisión de contaminantes es nula; la remoción de Hidrógeno es mayor y los tiempos de desgasificación son menores que con Nitrógeno. 2.10. Regla de la palanca.. La regla de la palanca es el método empleado para conocer el porcentaje de fase sólida. y liquida presentes en una aleación de una cierta concentración cuando se encuentra a una determinada temperatura. [14], [6].. El protocolo a seguir consiste en entrar en el diagrama de equilibrio de la aleación AB. por la línea de concentración que deseamos analizar, línea vertical x y por la línea isoterma de la temperatura indicada, línea horizontal L-O-S.. La intersección de la isoterma con las líneas de liquidus y de solidus determina unos puntos de intersección, los puntos L y S.. La intersección de la isoterma con las línea de concentración de nuestra aleación determina el punto O. [14], [6].. 20.

(23) Si proyectamos sobre el eje de las concentraciones esos puntos de intersecciones se obtienen las concentraciones de la fase liquida WL y de la fase solida Ws.. Una vez determinadas estas concentraciones aplicando la regla de la palanca podemos obtener el porcentaje de cada una de las fases.. % de la fase solida =. =. % de la fase liquida =. =. Figura 1.5 Diagrama binario con fases sólida y líquida, con la representación de la isoterma (LS).. 2.11. Reglas de Hume Rothery.. En la disoluciones solidas aparecen ciertos defectos puntuales de dos tipos: sustituciones e intersticiales. [14], [6].. 21.

(24) Las reglas de HumeRothery establecen las condiciones necesarias que se deben presentar una solución solida total. Acorde a los átomos del soluto y del solvente, las condiciones son las siguientes: . Tamaños relativos: Esta condición establece que la diferencia de los átomos de los radios atómicos de soluto y solvente no sean mayor a un 15% (del tamaño del. solvente), ya que de ser así los átomos de soluto crearían grandes dimensiones de la red y aparecería una nueva fase, lo cual no sería una solubilidad total. . Igualdad en la estructura cristalina: los componentes que formen la disolución. . Electronegatividad: las electronegatividades de los átomos del soluto y del. debe tener la misma estructura cristalina.. solvente tenían que ser lo más parecido posibles, mientras más parecido sean mayor es la probabilidad de formar la disolución solida total.. 2.12. Similitud de las valencias: ambas valencias de los átomos deben ser similares. Mecanismos de Endurecimiento.. Es innegable que la estructura es un factor primordial para definir el comportamiento. mecánico de los sólidos. Este parámetro depende de la composición química y los. procesamientos térmicos y mecánicos posteriores, entre los que se incluyen fundición,. sinterización, trabajado en caliente, y tratamientos térmicos. Estas etapas de la producción afectan las propiedades mecánicas debido a su efecto en el tamaño de grano, gradientes de concentración, inclusiones, huecos, fases metaestables, fases dispersas y otros tipos de imperfecciones cristalinas.[14],[6].. 22.

(25) 2.12.1 Afinamiento del grano. El endurecimiento por afino del grano (también denominado “de Hall-Petch”) es consecuencia de que los bordes de grano actúan como una barrera infranqueable para el movimiento de las dislocaciones, y que el número de dislocaciones dentro de un grano, afecta a cómo éstas pueden trasmitir su efecto a granos vecinos a través de los bordes.. El tamaño de grano de un material depende del tratamiento térmico posterior a la deformación plástica, o bien de la velocidad de solidificación.. Figura 1.6 Influencia del tamaño de grano en el endurecimiento.. El borde de grano actúa como punto de fijación, impidiendo la propagación de las dislocaciones. Por un lado, la estructura reticular de los granos adyacentes difiere en la orientación, por lo que se requeriría más energía para cambiar de dirección de. deslizamiento. Además, el límite de grano es una región desordenada con campos de tensión muy elevados. Cuando varias dislocaciones que se mueven en el sentido. indicado por efecto de un esfuerzo aplicado, se encuentran con esos campos elásticos y se detienen cada vez a mayor distancia provocando un apilamiento de las mismas. Esto. aumenta la tensión interna acumulada y obstaculiza el inicio de la plasticidad, aumentando la resistencia a la fluencia del material. [14], [6].. 23.

(26) No existen materiales infinitamente fuertes; este modo de endurecimiento tiene un límite.. Los granos pueden variar aproximadamente entre 100 μm (granos grandes) y 1 μm. (granos pequeños). Por debajo de este valor, el tamaño de las dislocaciones se aproxima. al del grano; en uno de 10 nm sólo puede contenerse una o dos dislocaciones, evitándose el apilamiento. En este caso, como se observa en la Fig. 1.5, la tensión aplicada induce. al deslizamiento de los bordes, resultando en una disminución de la resistencia del material.. 2.12.1.1 Endurecimiento por deformación. En la laminación, estirado y otros procesos de deformación en frío, aproximadamente el 90% de la energía aplicada se disipa como calor. El resto se almacena en la red cristalina. aumentando así la energía interna entre 0.01 a 1.0 calorías/gramo, según el punto de. fusión o el contenido de aleación en el material. La energía almacenada aumenta con la cantidad de deformación aplicada hasta alcanzar un valor de saturación, y es mayor. cuando la temperatura de deformación es menor. Parte de este almacenamiento puede atribuirse a la formación de vacancias y parte a energía de maclado y de fallas de apilamiento, pero en su mayoría se debe a la generación e interacción de las. dislocaciones. Su densidad aumenta de 10 a la 6 a 10 a la 12 dislocaciones por centímetro cuadrado al pasar de un material totalmente recocido a uno severamente endurecido. [14], [6].. Por lo general, la dureza y el límite elástico aumentan con la deformación en frío. Los granos de un material deformado en frío tienden a alargarse y a adquirir una orientación cristalográfica preferente (“textura”). Si la deformación es elevada, la densidad disminuye. ligeramente; al mismo tiempo disminuye la conductividad eléctrica y aumenta la expansión térmica. Además, produce un importante aumento en la reactividad química que conduce a una mayor velocidad de corrosión.. Los efectos nocivos de la deformación en frío pueden eliminarse por medio de un. tratamiento térmico: recocido de recristalización. En este tratamiento se distinguen tres etapas: recuperación, recristalización y crecimiento de grano. Durante la recuperación no se observan cambios en la estructura de los granos.. 24.

(27) La conductividad eléctrica se aproxima a la del metal recocido y los rayos X indican, sin lugar a dudas, la disminución de tensiones internas en la red cristalina. Esto explica por qué los tratamientos térmicos de recuperación tienen tanta aplicación industrial.. La fuerza promotora de los procesos de recuperación y recristalización es la energía de deformación almacenada.. A una temperatura superior a la de recuperación, se inicia un proceso de sustitución de. la estructura deformada, por granos totalmente libres de tensiones. Esto indica el. comienzo de la recristalización. Este valor se determina fácilmente por medios mecánicos ya que la dureza y la resistencia disminuyen muy rápidamente mientras que la ductilidad aumenta. Como es de esperar la densidad de dislocaciones disminuye. también en forma apreciable. Un aumento de la temperatura de tratamiento térmico a. niveles superiores a los del intervalo de recristalización produce un aumento rápido en el tamaño de grano. [14], [6].. Desde un punto de vista práctico, la temperatura de recristalización se define como. aquella a la cual se obtiene una estructura de granos totalmente nueva (o bien, un 95% de granos recristalizados) en un período de una hora. Normalmente se encuentra alrededor de 0.4 de la temperatura de fusión (en K) de la aleación. 2.12.2 Endurecimiento por precipitación. En muchas aleaciones, incluyendo ciertos aceros, el principal mecanismo de. endurecimiento disponible se basa en la posibilidad de fomentar el fenómeno de precipitación de forma adecuada. [14], [6].. El endurecimiento por precipitación es el método con el cual aleaciones como Al-Si, AlCu, Al-Mg. Incrementan propiedades como la dureza y resistencia mecánica por medio de la formación de pequeñas partículas de una segunda fase finalmente dispersas en la fase original matriz denominados precipitados. El endurecimiento se obtiene mediante. la deformación de la red cristalina de la matriz principal, la cual se deforma en las cercanías de las partículas precipitadas.. 25.

(28) Las deformaciones obtenidas en la red evitan un libre movimiento de las dislocaciones, este método es conocido como endurecimiento por envejecimiento debido a que se van obteniendo las propiedades mecánicas en función del tiempo.. Un ejemplo típico se manifiesta en aleaciones de Al, cuya utilización en la industria aeronáutica es de capital importancia por su buena relación peso-resistencia, y que. también se utiliza ampliamente en otros campos industriales. Se trata de aleaciones de. Al, a la que se incorporan diversos elementos aleantes con la finalidad de generar una masa adecuada de precipitados, distribuidos homogéneamente en el interior de los. granos de la aleación, de forma de alcanzar el máximo grado de endurecimiento posible. Son aleaciones endurecibles por envejecimiento, de las que existen diversas marcas. comerciables, siendo una de las más difundidas la que se conoce como “duraluminio”. Los elementos aleantes incorporados, tales como Cu, Fe, Mg, Ti, Mn, etc., forman. habitualmente compuestos con el Al, base de la aleación, o entre sí. Las piezas deseadas generalmente se procesan hasta obtener su geometría final, para luego ser sometidas al. tratamiento de envejecimiento requerido para modificar sus propiedades. Contando con. la composición adecuada y efectuando el tratamiento correcto, la dureza y resistencia de. estas aleaciones se puede cuadruplicar respecto de esas mismas propiedades medidas antes del tratamiento.. A modo de ejemplo se analizará en el sistema Al-Cu (fig. 1.6), el caso de una aleación. de ~ 4,5 % de Cu, que inicialmente se encuentra a temperatura ambiente en situación de equilibrio. En estas condiciones presentará una estructura como la de la fig. 1.7a, con. granos de la solución sólida K y el compuesto θ (CuAl2) precipitado en bordes de grano. El primer paso para obtener el endurecimiento por precipitación es denominado. disolución, y consiste en elevar la temperatura hasta el campo monofásico correspondiente, en el diagrama 550° C, a fin de obtener, en primer lugar la disociación. del compuesto θ y luego la solubilidad total en la solución sólida K, de todo el Cu procedente de la disociación.. 26.

(29) Entonces, a 550° C, y luego de transcurrido el tiempo necesario para que se completen las transformaciones aludidas, el aspecto de la aleación será el mostrado en la fig. 1.7b.. La aleación en equilibrio 550° C, es monofásica y con todo el Cu disuelto en la solución sólida K.. En estas condiciones, sometiéndola a un enfriamiento rápido que impida la difusión y por lo tanto, la precipitación de θ, resulta a temperatura ambiente la solución K sobresaturada en Cu. El sistema ahora no está en equilibrio y su posible evolución será la segregación. del exceso de Cu, y la precipitación de θ. Esta precipitación debe ser controlada para obtener el objetivo buscado: precipitados en el interior de los granos, homogéneamente. distribuidos y que cada uno constituya un obstáculo eficaz para el deslizamiento de las. dislocaciones. En la fig. 1.8 se propone realizar esta etapa de precipitación a aproximadamente 170° C. Puesto que la cantidad total de precipitado es fija (se puede calcular aplicando la ley de la palanca) la dureza máxima se obtendrá buscando un. compromiso entre el tamaño, el número y la eficacia como obstáculo de las partículas. Para ello se hace necesario determinar los parámetros adecuados del tratamiento térmico (temperatura y tiempo). [14], [6].. Cuando se eleva la temperatura en la muestra monofásica sobresaturada en Cu, comienzan a actuar los mecanismos de precipitación. En este caso, lo primero que se detecta es la aparición de las llamadas Zonas de Guinier-Preston, constituidas por una. deposición de iones de Cu sobre un plano cristalográfico, conformando un disco de pocas. decenas de Á de diámetro. Como el ion Cu es de menor diámetro que el de aluminio, la presencia de estas zonas genera en la red una distorsión (fig. 1.9), que provoca un suave pero creciente endurecimiento a medida que aumenta su número, y van creciendo y perdiendo coherencia entre las redes cristalinas.. 27.

(30) Figura 1.6 Diagrama de equilibrio Al-Cu.. Figura 1.7 Microestructura de una aleación de 4.5% de Cu a temperatura ambiente. a) Enfriada lentamente. b) Templada.. 28.

(31) Figura 1.8 Marcha de proceso.. Figura 1.9 Zonas Guinier-Preston.. 29.

(32) Figura 1.10 Curva de envejecimiento.. 2.12.3 Tratamiento de solubilizado. El principal propósito de la solubilización es de disolver por completo los elementos de. aleación, esto se puede lograr elevando la temperatura hasta tener una fase simple. Sin. embargo es importante que la aleación no sea calentada por encima de la línea de. solidos porque podría haber sobrecalentamiento, es decir la fusión de los componentes, preferencialmente sobre fronteras de grano, con un resultado no deseado en ductilidad. y otras propiedades mecánicas. Otra consideración adicional es la de no llevar la temperatura más alta de la línea eutéctica. [14], [6].. El tiempo a una temperatura nominal para que se lleve a cabo completamente el tratamiento de solubilizado (soak time), es una función de la microestructura antes del tratamiento y las dimensiones de la pieza, esta temperatura puede variar desde menos de un minuto para laminas delgadas hasta 20 h para masas grandes.. 30.

(33) La disolución depende de: . El tamaño y distribución de los precipitados existentes. La temperatura y el tiempo de permanencia arriba de la. temperatura de solubilidad. . Grado de deformación.. La cinética de la disolución en ausencia de deformación es relativamente más lenta y se. puede requerir muchos minutos si los precipitados están relativamente grandes y si la. temperatura esta solo un poco arriba de la solubilidad. Al deformar el material los. precipitados se quiebran acercándose más y se producen un mayor número de defectos en la microestructura que incrementan la velocidad de difusión.. El dejar la aleación por mucho tiempo a la temperatura de solubilización hace que el. grano crezca, haciendo que esta pierda propiedades mecánicas debido al aumento en el. tamaño de grano, por lo que se debe tener mucho cuidado con la permanencia de este tratamiento.. 2.12.4 Temple o Enfriamiento Rápido. El enfriamiento rápido se relaciona con la que el metal pierde temperatura desde el tratamiento de solución. (Típicamente entre 465 – 565°C para aleaciones de aluminio), hasta la temperatura ambiente y se aplica después del tratamiento de solubilización.. El objetivo principal es de mantener la estructura de solubilidad completa, pero a temperatura ambiente estará en un estado meta estable llamándole a ese momento a. una solución solida sobresaturada (SSSS). El agua fría es muy útil sobre todo porque. por que se pueden obtener velocidades de enfriamiento muy grandes o adecuadas para. elementos no muy delgados. Sin embrago, el enfriamiento rápido distorsiona la forma de los elementos muy delgados como la lámina y grandes esfuerzos internos de compresión en la superficie y de la tensión en el corazón de la lámina. Los esfuerzos internos pueden. causar inestabilidad dimensional, particularmente en piezas que tienen una forma irregular o que tienen que ser maquinadas.. 31.

(34) Los esfuerzos internos producidos por un enfriamiento rápido pueden ser reducidos si este se desarrolla en forma más lenta, esta alternativa es particularmente importante en el caso de las aleaciones forjadas.. Algunas aleaciones pueden ser enfriadas con agua caliente o con aire frio, lo que afecta al envejecimiento posterior.. Si la velocidad de enfriamiento es muy rápida se puede generar inestabilidad elástica,. por el contrario si esta se reduce puede precipitar elementos de aleación sobre las fronteras de grano las cuales son indeseables.. Se debe mantener un balance entre una rapidez de enfriamiento suficientemente alta.. (Para retener la mayoría de los elementos y compuestos en solución) y minimizar los. esfuerzos residuales y la distorsión en las partes a ser enfriadas. Enfriamientos muy lentos resultan una precipitación durante el enfriamiento, sobreenvejecido localizado, pérdida de resistencia a la corrosión en las fronteras de grano y, en casos extremos una inadecuada respuesta al tratamiento de envejecido.. Enfriamientos muy rápidos crean altos gradientes térmicos y esfuerzos térmicos que causan distorsión.. El propósito de templar las aleaciones Al-Si-Cu antes de hacer un tratamiento térmico de envejecido, es obtener una solución sólida sobresaturada de átomos de soluto. Esto se. logra mediante la disminución rápida de la temperatura de tratamiento térmico de solubilizado a la temperatura ambiente o cercana a dicha temperatura. Así se logra. suprimir la precipitación de fases estables típicamente formadas durante el enfriamiento. lento. Esto se debe a que el enfriamiento rápido “congela” la microestructura que posee. mayor cantidad de átomos de soluto a la temperatura elevada, y a la cual no se le permitió volver a estado de equilibrio termodinámico por medio de un enfriamiento lento.. Considerando el diagrama binario Al-Cu, después del temple los átomos de Cu notienen tiempo de difundirse para formar la fase θ en equilibrio, la microestructura está. conformada solo de la fase α sobresaturada, la cual tiene un exceso de átomos de Cu y fuera de un estado de equilibrio.. 32.

(35) El agua es empleada para realizar el templado, sin embargo se pueden desarrollar. esfuerzos residuales causando distorsión en las piezas, para suprimir este efecto es. necesario efectuar el templado empleando agua a temperaturas superiores a la. temperatura ambiente aproximadamente a 80 °C [11]. Cuando es necesaria una velocidad de temple más lenta se puede utilizar aceite, baños de sales o sustancias orgánicas.. 2.12.5 Tratamiento de envejecido. El tratamiento de envejecido (agehardening), es el último paso en el tratamiento térmico. de la aleaciones del aluminio, consiste en mantener la muestra a cierta temperatura durante un tiempo, para que precipiten los elementos de aleación. Algunas aleaciones. sufrirán envejecimiento a temperatura ambiente (envejecimiento natural), pero la mayoría requiere elevar la temperatura durante un corto tiempo, (envejecido artificial),. que esta usualmente en intervalo de 100 a 190°C. Las temperaturas y tiempos de envejecido son menos críticos que los de solubilización y dependen de cada aleación en particular.. La velocidad de crecimiento es controlada por el fenómeno de difusión y se puede. obtener apropiadamente por la ley de Fick. Ahí el precipitado contiene el 50% atómico del elemento de aleación en la matriz.. El tamaño de los precipitados están en función de la temperatura y el tiempo de. exposición, a mayor temperatura o tiempo, el tamaño de los precipitados crece, los cuales son indeseables.. Aunque se han hecho intentos de desarrollar un modelo para encontrar las propiedades. mecánicas optimas en las aleaciones del aluminio al someterlas al tratamiento de precipitación, este aun determina empíricamente.. 33.

(36) Los precipitados que endurecen al material se puede obtener a temperatura ambiente o. elevada, cuando el endurecimiento se lleva a acabo a temperatura ambiente se llama envejecimiento natural o simplemente envejecido (agehardening), cuando se lleva a. temperatura elevada se llama envejecimiento artificial o endurecimiento por. precipitación, se lleva acabo a tiempos muy largos, en cambio a temperaturas entre 115 y 190 °C, el tiempo varía entre 5 y 48 horas.. En algunas aleaciones, el envejecimiento puede ser suprimido o retrasado por muchos días manteniendo la muestra a una temperatura igual o menor a -18 °C.. El objetivo del tratamiento es seleccionar el ciclo que produzca un tamaño de precipitado. optimo y de difusión uniforme, las diferencias en tipo, facción volumétrica, tamaño y distribución de las partículas precipitadas gobiernan las propiedades y esta partículas. están en función del tiempo y la temperatura. Todos ellos son afectados por el estado inicial de la estructura.. Los tratamientos comerciales recomendados están en función del tiempo, costo y de la probabilidad de obtener propiedades deseadas. La temperatura es una función muy importante por lo que se debe considerar al fijar una temperatura determinada, no variar. más de 6°C, para no incurrir en error, sin embargo se puede considerar la temperatura ambiente entre 5 y 50°C.. 2.12.6 Etapas del Tratamiento térmico T6. Tratamiento térmico de solubilizado.- Este tratamiento es llevado a cabo a alta. temperatura, cercana a la temperatura del eutéctico en la aleación, el objetivo es la obtención de una solución sólida sobresaturada homogénea de una sola fase, en donde. quedan disueltos los átomos de soluto, reduciendo cualquier segregación de estos presentes en la aleación original. [14], [6].. Los propósitos más importantes del tratamiento térmico de solubilizado en la aleación A319 son tres:. 34.

(37) - Disolver las fases presentes de Cu y Mg que se formaron durante la solidificación. - Homogeneizar en la aleación a los elementos aleantes. - Esferoidizar las partículas de Si eutéctico. La velocidad de estos tres procesos se eleva, tal cual se incrementa la temperatura de tratamiento térmico de solubilizado, además de que la resistencia obtenida después del. tratamiento térmico de envejecido también se ve incrementada por que se obtiene la máxima solubilidad en la matriz de aluminio.. La temperatura máxima de tratamiento térmico de solubilizado de las aleaciones Al-SiCu-Mg se obtienen a partir de las concentraciones de Cu y Mg que contiene la aleación. y está limitada debido a la fusión que puede ocurrir en algunas fases ricas en estos elementos que se formaron durante la última solidificación debido a la segregación.. Zonas fundidas localizadas en la aleación representan distorsión que substancialmente reducen las propiedades mecánicas de la aleación.. Para las aleaciones Al-Si-Cu-Mg, con bajo contenido de Mg empiezan a fundir a 519 °C. Y para la aleación 319 con una concentración aproximadamente 0.5 wt. % fases ricas en cobre empiezan a fundir a 505 °C en presencia de la fase Q-Al5Mg8Si6Cu2.. 35.

(38) Hipótesis. La adición de Cu en la aleación A319 comercial, mejora sus propiedades mecánicas mediante los precipitados. Cu o fase θ”, de acuerdo a lo siguiente a. mayor. concentración de Cu en la aleación mayor dureza, a menor concentración de Cu menor dureza.. Objetivo. Estudiar la variación del contenido de cobre en la aleación A319 comercial, las. variaciones en el contenido de cobre de la aleación: una con menor contenido de cobre y una con mayor contenido de cobre; para evidenciar el cambio de la propiedad de dureza mediante los precipitados. Cu, de acuerdo al contenido de cobre.. 36.

(39) 3. Materiales y métodos. El proceso experimental del presente trabajo de investigación fue desarrollado como se muestra en las siguientes fases:. 3.1 Fabricación de aleaciones.. En el presente trabajo se emplearon 3 composiciones diferentes para evaluar el efecto del contenido de cobre en las microestructura y dureza de la aleación base (A319). Las composiciones empleadas son mostradas en la Tabla 3.1, y en la Tabla 3.2 se presenta la composición reportada para la aleación 319 en la literatura. Tabla 3.1 Identificación de muestras. Identificación. Contenido nominal de Cu. 319. 3.4. 319 con 3% Cu. 3.0. 319 con 4% Cu. 4.0. Tabla 3.2 Composición química de A319.. 37.

(40) Las aleaciones fueron dispuestas mediante la ruta tradicional de Metalurgia líquida. Para. disminuir el contenido de Cu (3.4 %Cu) se empleó una aleación de aluminio 356 y para. fabricar las aleaciones con mayor contenido de Cu se adicionó este elemento en la relación estequiométrica necesaria. Se emplearon 400 g de carga de aluminio en un. crisol de grafito. Se empleó un horno de resistencias eléctrico marca LINDBERG-BLUE. mostrado en la fig. 3.2 A). La temperatura empleada fue de 740°C en todos los experimentos. El metal líquido fue desgasificado mediante una propela de grafito y un. flujo de argón a una presión de 20 psi. El objetivo de la inyección de Argón fue desgasificar la fundición y extraer el hidrógeno para disminuir al máximo la porosidad. El tiempo de desgasificado se realizó durante 10 min. [12].. El empleo de refinador de grano convencional Al-Ti-B se realizó en una relación estequiométrica similar a la empleada en la industria, 0.33 % de refinador de grano.. Antes de terminar la etapa de desgasificación aproximadamente durante los últimos dos. minutos se vertió dentro de la masa fundida el refinador de grano Al-Ti-B.Cinco minutos después, el metal líquido a una temperatura de 740 ºC fue vaciado en un molde. estandarizado [17] mostrado en la Fig. 3.3 A).La Fig. 3.3 B) muestra la pieza una vez solidificada. Una vez solidificadas las piezas, fueron seccionadas para su posterior caracterización, la Figura 3.3 C) presenta las secciones durante su limpieza mediante ultrasonido.. Figura 3.1 Aleación A319 y refinador de grano.. Figura A. Aleación A319. Figura B. Refinador de grano Al-Ti-B. 38.

(41) Figura 3.2 Horno. Figura 3.3. Figura 3.3 A.. Figura 3.3. B.. Figura 3.3 C. Figura 3.3 A. Molde de acero de acuerdo a la norma ASTM B-108, figura 3.3 B. Piezas de colada, figura 3.3 C. Cortes de pieza en limpieza en ultrasonido, preparación para microscopía electrónica de barrido.. 39.

(42) 3.2 Etapa de Microscopía Óptica. La investigación partió de ésta etapa, es decir, microscopía óptica, se investigó sobre la microestructura, así como también de la presencia y morfología de las fases secundarias, esto se realizó con las muestras en condición de colada.. Luego se buscó adquirir información en lo que refiere en los cambio que sufre la microestructura en la aleación causada por la adición de los diferentes porcentajes de Cu, así como el progreso microestructural del Si eutéctico ocasionado por los diferentes tiempos manejados en el tratamiento térmico de solubilizado realizado a 495 ⁰C.. Se inició la preparación de las muestras para microscopía óptica cortando las diferentes. probetas (muestras con contenido A319, A319 + 3% Cu y 4% Cu), como se puede apreciar en la Fig. 3.3B). En la preparación metalográfica las muestras se desbastaron. utilizando diferentes tamaños de grano del papel lija de 100 hasta 2000, luego pulidas. con paño y alúmina de 0.5 y 1 µm, para posteriormente realizar ataque químico con el reactivo de Keller (solución compuesta por: Ácido Nítrico, Ácido Clorhídrico y Ácido. Fluorhídico), para realizar el revelado de las fases presentes en la microestructura. En la tabla 3.3 se muestran las condiciones de los tratamientos térmicos para cada etapa.. Esta técnica de caracterización se efectuó en el microscopio óptico metalográficomarca Olympusmodelo PGM-3, el cual funciona con luz reflejada o microscopio de opacos que. utiliza una fuente de luz incidente permitiendo que la luz se refleje en una superficie pulida. Con esta técnica se adquirieron micrografías de tres diferentes zonas de cada. muestra y para cada zona se capturaron micrografías mediante el software analizador de imágenes ImagePro plus a diferentes aumentos 50X, 100X, 200X, 500X Y 1000X.. 40.

(43) 3.3 Etapa de Tratamientos Térmicos. Los tratamientos térmicos se realizaron en el horno eléctrico marca LINDBERG-BLUE. para la etapa de solubilizado y una mufla marca FELISA para la etapa de envejecimiento,. la temperatura de solubilizado fue de 495⁰C [18] y la de envejecimiento fue de 170⁰C.[10]. El tratamiento de solubilizado fue realizado por 3, 5 y 7h para la etapa inicial de tratamientos térmicos como se muestra en la tabla 3.3, el temple se realizó en agua.. Tabla 3.3. Historial térmico donde se muestra condición de colada y tratamiento térmico de solubilizado.. Historial térmico A319 No. de. muestra 1 2 3 4 5 6 7 8. Tiempos (h). Composición. Tratamiento Térmico. A319 + 3% Cu. Sin tratamientotérmico. A319. Solubilizado. A319. A319 +4% Cu. Sin tratamientotérmico. Sin tratamientotérmico. Solubilizado. Solubilizado. Temple. 3h. 495. 60. 3h. 495. 60. A319 + 3% Cu. Solubilizado. 3h. A319. Solubilizado. 5h. A319 +4% Cu. Solubilizado. A319 + 3% Cu. Solubilizado. 5h. 10. A319. Solubilizado. 7h. 12. A319 +4% Cu. Solubilizado. 7h. 9. 11. A319 +4% Cu. A319 + 3% Cu. Solubilizado. Solubilizado. 5h. 7h. Envejecido. Temperatuas (⁰C). 495 495 495 495 495 495 495. Envejecido. 60 60 60 60 60 60 60. El tratamiento térmico de envejecido fue llevado a acabo a diferentes tiempo; para las muestras solubilizadas de 5h, se seleccionaron 0.5, 3, 5, 10 y 96 h y para las de 7h fueron 0.5, 4, 6, 10 y 96h de acuerdo a la tabla 3.4.. 41.

(44) Tabla 3.4 Historial térmico donde se muestra condición de envejecido. Tiempos No. de. muestra 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42. Temperatura. (h). (⁰C). Composición. Tratamientotérmico. Solubilizado. Envejecido. A319 + 3% Cu. Envejecido artificial. 5. 0.5. A319. A319 + 4% Cu. Envejecido artificial. Envejecido artificial. 5. 5. A319. Envejecido artificial. 5. A319 + 4% Cu. Envejecido artificial. 5. A319 + 3% Cu. Envejecido artificial. 5. 0.5. 0.5. Solubilizado 495. 495 495. Temple 60. 60 60. Envejecido 170. 170 170. 3. 495. 60. 170. 3. 495. 60. 170. 3. 495. 60. 170. A319. Envejecido artificial. 5. 5. 495. 60. 170. A319 + 4% Cu. Envejecido artificial. 5. 5. 495. 60. 170. A319 + 3% Cu. Envejecido artificial. 5. 5. 495. A319. Envejecido artificial. 5. 10. 495. A319 + 4% Cu. Envejecido artificial. 5. 10. 495. A319 + 3% Cu. Envejecido artificial. 5. 10. 495. 60. 170. 60. 170. 60. 170. 60. 170. A319. Envejecido artificial. 5. 96. 495. 60. 170. A319 + 4% Cu. Envejecido artificial. 5. 96. 495. 60. 170. A319 + 3% Cu. Envejecido artificial. 5. 96. A319. Envejecido artificial. 7. 0.5. A319 + 4% Cu. Envejecido artificial. 7. 0.5. A319 + 3% Cu. Envejecido artificial. 7. A319. Envejecido artificial. 7. A319 + 4% Cu. Envejecido artificial. 7. A319 + 3% Cu. Envejecido artificial. 7. 0.5. 495. 60. 170. 495. 60. 170. 495. 60. 170. 495. 60. 170. 3. 495. 60. 170. 3. 495. 60. 170. 3. 495. 60. 170. A319. Envejecido artificial. 7. 5. 495. 60. 170. A319 + 4% Cu. Envejecido artificial. 7. 5. 495. 60. 170. A319 + 3% Cu. Envejecido artificial. 7. 5. 495. A319. Envejecido artificial. 7. 10. 495. A319 + 4% Cu. Envejecido artificial. 7. 10. 495. A319 + 3% Cu. Envejecido artificial. 7. 10. 495. 60. 170. 60. 170. 60. 170. 60. 170. A319. Envejecido artificial. 7. 96. 495. 60. 170. A319 + 4% Cu. Envejecido artificial. 7. 96. 495. 60. 170. A319 + 3% Cu. Envejecido artificial. 7. 96. 495. 60. 170. 42.

(45) 3.4 Etapa de Ensayo de Dureza. En la etapa de ensayo de dureza se realizó en probetas con condición de colada, con tratamiento solubilizado y envejecimiento, de acuerdo a los tiempos (h), temperaturas (⁰C) y de contenido de Cu en la aleación A319 como se indica en la tabla 3.5.. De acuerdo a la norma ASTM E-18 [19], la escala de dureza usada es Rockwell B (HRB). y el durómetros es marca Wilson Rockwell. Se maquinaron las piezas para obtener las caras paralelas como se aprecia en Fig. 3.3B), luego se pulieron igual que para. preparación metalográfica buscando el acabado espejo en la superficie, después se realizaron mediciones con un indentador de bola con diámetro de 1/16” y se aplicó una. fuerza de 100 kgf. Se tomaron 10 lecturas en cada muestra distribuidas homogéneamente, se obtuvo un promedio, las gráficas se hicieron mediante el programa OriginLab 8, en el cual se introdujeron las 10 lecturas, el programa calcula el promedio y el error, que se identifica en cada punto.. Tabla 3.5 Identificación de muestras para ensayo de dureza (HRB). Condición de Tratamiento Térmico No. de muestra A319 No. de muestra A319 + 3% Cu No. de muestra A319 + 4% Cu Condición de colada 1 2 3 5h de solubilizado 4 5 6 7h de solubilizado 7 8 9 T6 solubilizado 5h a 495⁰C envejecido a 170⁰ C 14 19 24 T6 solubilizado 7h a 495⁰C envejecido a 170⁰ C 29 34 39. Fig. 3.3 Muestras con preparación metalográfica.. 43.

(46) 3.5 Etapa de Microscopía Electrónica de Barrido. A través de la etapa de Microscopía Electrónica de Barrido (MEB), se realizó más a detalle el análisis de las fases presentes, al mismo tiempo se estableció de forma cuantitativa la distribución de los elementos de aleación, así como también el. efecto de elemento Cu en la progreso de las fases presentes durante el tratamiento térmico de solubilizado que fueron seleccionados.. Por metalografía se prepararon las muestras para MEB, como fue descrito en la. etapa 3.3, con la variación en el proceso de limpieza, para remover la alúmina excedente en la superficie de las muestras antes y después del ataque químico con el reactivo Keller, la limpieza consistió en depositar las muestras en metanol utilizando la máquina de ultrasonido por un periodo de tiempo de 10 minutos, para después ser secadas al aire y analizadas por MEB.. Se analizaron muestras en condición de colada y con tratamiento térmico de solubilizado de acuerdo a las condiciones mostradas en la tabla 3.6. Tabla 3.6. Identificación de muestras de MEB. Condición de Tratamiento Térmico Condición de colada 3h solubilizado 5h solubilizado 7h de solubilizado. No. de muestra A319 No. de muestra A319 + 3% Cu 1 2 4 5 7 8 10 11. No. de muestra A319 + 4% Cu 3 6 9 12. Las muestra se analizaron en el Microscopio Electrónico de Barrido MEB, marca. JEOL modelo 5800 LV, con una distancia de trabajo de 11 mm y un voltaje de 15 kV, se obtuvieron micrografías a 200X, 500X y 1000X por medio de electrones secundarios mediante EDS se obtuvieron mapas de 500X para cada muestra.. 44.

(47) 3.6 Etapa de Microscopía Electrónica de Transmisión. A través de éste técnica es viable obtener información sobre la estructura y morfológica de las muestras a aumentos mayores, se observa con mayor detalle las partículas derivadas de la dispersión de Cu presente en la fases.. La preparación de las muestras para la etapa de MET se realizó de la siguiente manera: se corta una pieza de 3 mm de espesor, de la muestra a analizar, se desbasta la pieza cortada adherida a un dado mediante lijas (se inicia con lija 220. y termina en 800), hasta dejarla de menos de 100 micras. Después con otro disco. de corte se obtienen discos de 3 mm de diámetro. Con la máquina de electropulido se adelgazaron aún más las muestras mediante una solución compuesta por 200. mL de HNO3 más 600 mL de metanol a -30⁰ C, después se analiza la muestra en el Microscopio Electrónico de Transmisión Phillips CM-200.. 3.7 Etapa de Análisis Químico por Espectrometría de Emisión Óptica (o de Chispa) Espectrometría de Análisis por Chispa.. Por medio de ésta técnica se analiza los elementos presentes en una muestra así. como el porcentaje de cada uno de ellos. Este método consiste en detectar las longitudes de onda características de cada elemento cuando sus electrones son excitados mediante una chispa.. La preparación de las muestras para esta etapa se describe de la siguiente. manera: las muestras se lijan hasta la lija 400, después se limpian con metanol y ultrasonido por 10 minutos para remover los restos de la lija, después se analiza con el equipo de Espectrometría por Análisis por Chispa.. 45.

(48) Figura 3.4 Imágenes de muestras después de Espectrometría de Chispa.. 3.8 Etapa de Difracción de Rayos X. Por medio de la técnica de Difracción de Rayos X (DRX), se tiene como objetivo el observar el progreso de la microestructura de las diferentes muestras. Se apreciaron aspectos como fases presentes en la microestructura. Se prepararon las muestras para DRX, puliendo como se realiza la preparación metalográfica, es. decir, buscando un acabado espejo en la superficie de las muestras. Las muestras se analizaron en el difractómetro Phanlytical, Expert Pro MPD.. El historial térmico y las composiciones de las muestras para DRX se muestran en la tabla 3.7.. Tabla 3.7 Identificación de muestras para DRX. Condición de tratamiento térmico Condición de colada Solubilizado 7h. No. muestra A319 1 4. No. muestra A319 3% Cu No. muestra A319 4% Cu 2 3 5 6. 46.

Figure

Outline

Documento similar

que hasta que llegue el tiempo en que su regia planta ; | pise el hispano suelo... que hasta que el

E Clamades andaua sienpre sobre el caua- 11o de madera, y en poco tienpo fue tan lexos, que el no sabia en donde estaña; pero el tomo muy gran esfuergo en si, y pensó yendo assi

Where possible, the EU IG and more specifically the data fields and associated business rules present in Chapter 2 –Data elements for the electronic submission of information

The 'On-boarding of users to Substance, Product, Organisation and Referentials (SPOR) data services' document must be considered the reference guidance, as this document includes the

In medicinal products containing more than one manufactured item (e.g., contraceptive having different strengths and fixed dose combination as part of the same medicinal

Products Management Services (PMS) - Implementation of International Organization for Standardization (ISO) standards for the identification of medicinal products (IDMP) in

Products Management Services (PMS) - Implementation of International Organization for Standardization (ISO) standards for the identification of medicinal products (IDMP) in

This section provides guidance with examples on encoding medicinal product packaging information, together with the relationship between Pack Size, Package Item (container)