INSTITUTO POLITÉCNICO

2NACIONAL

34

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y

5

ELÉCTRICA

6 7

Unidad Profesional “Adolfo López Mateos”

9 10

INSTRUMENTACIÓN DEL MOTOR DIESEL KAMA 170

12

13

T E S I S

14 15 16 17

QUE PARA OBTENER EL TÍTULO DE

19

INGENIERO EN CONTROL Y AUTOMATIZACIÓN

21 22 23

P R E S E N T A

25 26

JOVAN MOISÉS TORRES SAN MIGUEL

28

ASESORES:

30

DR. ALEJANDRO T. VELÁZQUEZ SÁNCHEZ M. EN C. RAFAEL RODRÍGUEZ MARTÍNEZ 33 34 35 36 37

MÉXICO, D.F. NOVIEMBRE DEL 2009

Ingeniería en Control y Automatización Página OBJETIVO GENERAL

Instrumentar el motor diesel Kama 170, para evaluar experimentalmente el

comportamiento del motor y mejorar su eficiencia cuando opera en el estado

Ingeniería en Control y Automatización Página OBJETIVOS ESPECÍFICOS

Realizar el “despiece” de los sistemas de lubricación, mecánico, admisión, escape,

combustible y enfriamiento para saber el funcionamiento de los sistemas en su

conjunto y visualizar la instrumentación más adecuada.

Realizar la instrumentación al motor Kama 170, comparando tres características

de instrumentos que existen en el mercado, para medir las variables de

temperatura instantánea del motor, cantidad de oxígeno sobrante en el múltiple de

escape, porcentaje de apertura del acelerador y velocidad de la flecha de salida

del motor.

Realizar pruebas experimentales en el motor Kama 170, usando combustible

diesel; elaborando tablas que ayuden a conocer, el comportamiento de este motor

y los cambios que generan las variables del mismo, a diferentes condiciones de

trabajo en el estado transitorio, para implementar un controlador que compense

Ingeniería en Control y Automatización Página JUSTIFICACIÓN

Debido a que el motor Kama 170 es de gran uso agropecuario, como es el caso

de sistemas de riego, plantas de luz, podadoras, labradoras y tractores pequeños,

es necesario mejorar la eficiencia implementando instrumentos y controladores

que sean capaces de proporcionar los valores de las variables con las que opera

el motor.

Experimentos realizados en Bolivia por La Universidad de Cartagena, con un

motor Agrale M-80, como también en La Universidad de Marivor en Eslovenia en

conjunto con una empresa de Canadá dedicada a la producción de biodiesel, con

un motor Perkings, concluyeron, que existe una disminución de la velocidad de la

flecha de salida en el estado transitorio, durante el tiempo en el que los motores

llegan a la temperatura nominal de trabajo, causado por la baja temperatura a la

que se encuentra el motor y las características de las diferentes variables que

interactúan en el funcionamiento del mismo[1].

La instrumentación del motor permitirá obtener valores de las variables tales

como; velocidad, cantidad de oxígeno en la salida, apertura de aceleración y

temperatura instantánea. Estos valores permiten evaluar las perturbaciones del

motor en el estado transitorio, para poder instalar un controlador que compense

Ingeniería en Control y Automatización Página PRÓLOGO

En 1895, Rudolf Diesel presentó por primera vez su invento al público con un

motor de encendido por compresión donde el invento de Diesel se impuso muy

rápidamente y pronto dejó de tener competencia en el campo de los motores

navales y estacionarios. Estos motores de compresión trabajan bajo el

funcionamiento de los principios de la termodinámica [1, 2].

Estudios realizados en diferentes universidades del mundo demostraron mediante

un dinamómetro el comportamiento de los motores de ciclo diesel bajo diferentes

condiciones de operación donde las variables a medir fueron el número de

revoluciones por minuto (RPM´s), la temperatura (°C) y las emisiones

contaminantes [1], por ende en el presente trabajo se tomó en cuenta las variables

más importantes en el funcionamiento del motor diesel para conocer su

comportamiento en diferentes condiciones de trabajo, donde las variables son:

Temperatura instantánea del motor (°C)

Velocidad de la flecha de salida (RPM)

Cantidad de moléculas de oxígeno (%)

Apertura de la mariposa de aceleración (%)

En artículos referidos se menciona, que se han hecho estudios con respecto a los

diferentes orígenes del Biodiesel y se demuestra cuales son los que más dañan al

motor de ciclo Diesel, también mencionan que al utilizar biodiesel como

combustible, hay una disminución de la velocidad en la flecha de salida y un

incremento en el consumo de combustible, esto depende del origen del

Ingeniería en Control y Automatización Página

El biodiesel se utiliza en la industria automotriz como un combustible alterno cuyos

productos de combustión contaminan mucho menos que los combustibles

convencionales, sin embargo la deficiencia que presentan los motores al utilizar

biodiesel, se debe a que tiene una viscosidad, densidad y un punto de explosión

mayores a los del combustible diesel [4].

El biodiesel es un biocombustible sintético líquido, que se obtiene a partir de

lípidos naturales como aceites vegetales o grasas animales, nuevos o usados,

mediante el proceso industrial llamado Transesterificación, y que se aplica en la

preparación de sustitutos totales o parciales del diesel, obtenido del petróleo.

En el presente trabajo se realizó la instrumentación a un motor modelo Kama 170,

para monitorear las variables que están en el proceso y así conocer el valor de

cada variable, cuando el motor opera a diferentes condiciones de trabajo.

Se realizaron las pruebas experimentales requeridas para obtener las tablas con

datos de velocidad, temperatura instantánea, cantidad de oxígeno en el múltiple

de escape, porcentaje en la apertura de la mariposa de aceleración y tiempo, en

donde se muestra el comportamiento real que tiene el motor con el combustible

Diesel.

Las pruebas experimentales están bajo diferentes condiciones de trabajo, donde

afectan directamente al comportamiento del motor, debido a las condiciones de

operación del Motor Kama 170, como también a diferentes horas de trabajo.

Es importante agradecer el apoyo recibido por la secretaria de investigación y

posgrado (SIP) del Instituto Politécnico Nacional a través del proyecto “Integración

de sistemas embebidos para el control de prótesis robóticas”, con referencia

Ingeniería en Control y Automatización Página ÍNDICE

Objetivo General 2

Justificación 3 Objetivos Específicos 4

Prólogo 5

Índice de figuras 9 Índice de tablas 10 Glosario de conceptos y abreviaturas 12

CAPÍTULO I. ESTADO DEL ARTE

1.1 Combustible Diesel 16 1.2 Combustible Biodiesel 17 1.3 Estado Actual del Biodiesel y experiencias en otros Países 18 1.4 Motor de 4 Tiempos Ciclo Diesel 21 1.4.1 Fase de Admisión 22 1.4.2 Fase de Compresión 22 1.4.3 Fase de Explosión 23 1.4.4 Fase de Escape 23 1.5 Ciclo Ideal de Motor Diesel 24 1.6. Ciclo Real del Diesel 28 1.6.1 Cotas de Reglaje del Ciclo Real 29 1.6.2 Variación de la presión del cilindro en función al giro del cigüeñal 31 1.7 Tipos de Motores Diesel 33 1.8 Tipos de controladores Diesel 36 1.9 Planteamiento del Problema 41 1.10 Sumario 42

CAPÍTULO II. SISTEMAS DEL MOTOR KAMA 170

Ingeniería en Control y Automatización Página

2.3.6 Sistema de Enfriamiento del Motor Kama 170 50

2.4 Sumario 51

CAPÍTULO III. INSTRUMENTACIÓN AL MOTOR KAMA 170

3.1 Instrumentación del Motor Kama 170 53 3.2 Instrumentación en La Flecha de Salida (Velocidad) 53 3.3 Sensor Inductivo Auxiliar 57 3.4 Instrumentación en el porcentaje de oxígeno en los gases de escape 60 3.5 Instrumentación del acelerador 64 3.6 Instrumentación de la temperatura instantánea del motor 67

3.7 Sumario 70

CAPITULO IV. PRUEBAS Y ANALISIS DE RESULTADO

4.1 Descripción de la pantalla de monitoreo del motor Kama 72 4.1.2 Sistemas embebidos 74 4.2 Pruebas experimentales 79 4.3 Mejoramiento de la velocidad de la flecha de salida del motor 88

4.4 Sumario 99

CONCLUSIONES 100

REFERENCIAS BIBLIOGRAFICAS 103

Ingeniería en Control y Automatización Página ÍNDICE DE FIGURAS

Figura 1 :Motor Diesel 4 cilindros, 4 tiempos 21

Figura 2: Tiempo de admisión de aire del motor diesel 22

Figura 3: Tiempo de compresión de aire del motor diesel 22

Figura 4: Tiempo de explosión del motor diesel 23

Figura 5: Tiempo de escape de aire del motor diesel 23

Figura 6: Diagrama del ciclo diesel teórico. 26 Figura 7: Comparación del ciclo diesel real con el teórico 31

Figura 8: Diagrama de presiones en función del giro del cigüeñal 31

Figura 9: Corte seccional de cámara de combustión de un motor Diesel 34

Figura 10: Inyección en la cámara de combustión 34

Figura 11: Combustión en la antecámara 35

Figura 12: Vista superior computadora de camión 36

Figura 13: Sensor inductivo 37

Figura 14: Sensor de oxigeno de zonda Lamnda 37

Figura 15: Potenciómetros 38

Figura 16: Interruptores de aceite 38

Figura 17: Válvula EGR 39

Figura 18: Elemento internos del canister 39

Figura 19: Tipos de inyectores para motores diesel 40

Figura 20: Motor Kama 170 45

Figura 21: Sistemas del motor Kama 170 46

Figura 22: Sistema de combustible 47

Figura 23: Ensamble de bloque de cilindros y cigüeñal 48

Figura 24: Árbol de levas, culata de cilindro O pistón 48

Figura 25: Sistema de lubricación 49

Figura 26: Ensamble de filtro de aire 49

Figura 27: Múltiple de escape 50

Ingeniería en Control y Automatización Página

Figura 29: Diagrama de instrumentación del motor Kama 170 53

Figura 30: Tacómetro digital modelo CDT-2000 54

Figura 31: Tacómetro modelo MT-200 55

Figura 32: Tacómetro modelo DHC6J-Z 56

Figura 33: Comparación de tres diferentes tipos de medidores de velocidad 56

Figura 34: Sensor inductivo PNP modelo 871 CC 57

Figura 35: Sensor inductivo NPN modelo E2A-M08 58

Figura 36: Sensor inductivo PNP modelo EL202-PPOSS 59

Figura 37: Comparación de instrumentos para el sensor inductivo 59

Figura 38: Instalación de sensor inductivo modelo EL1204.PPOSS 60

Figura 39: Analizador de O2 AMATEK 61

Figura 40: Analizador de O2, con indicador manual de varilla 62

Figura 41: Comparación de los modelos para el sensor de oxigeno 63

Figura 42: Instalación de sensor de oxigeno zonda lamda 63

Figura 43: Potenciómetro de carbón tipo swich 64

Figura 44: Comparación de tres modelos para el potenciómetro 66

Figura 45: Instalación del potenciómetro lineal 66

Figura 46: Indicador de temperatura modelo A25 serie T 67

Figura 47: Termopar tipo K modelo 60 PK-25 68

Figura 48: Termopar tipo G universal 69

Figura 49: Comparación de los médelos de termopar 69

Figura 50: Pantalla de monitoreo en visual basic 73

Figura 51: Phidget inetrfece kit 75

Figura 52: Tarjeta Phidget 76

Figura 53: Diagrama de interacción Hombre maquina 78

Figura 54: Diagrama de localización de componentes para puesta en marcha 81

Figura 55: Gráfica de velocidad al 25% de aceleración 82

Figura 56: Gráfica de velocidad al 35% de aceleración 84

Figura 57: Gráfica de velocidad al 50% de aceleración 85

Ingeniería en Control y Automatización Página

Figura 59: Diagrama de bloques de un lazo de control abierto 89

Figura 60: Diagrama de bloques de un control lazo cerrado 90

Figura 61: Diagrama típico de instrumentación 91

Figura 62: Pantalla visual basic de monitoreo y control con relevador

encendido 92

Figura 63: Pantalla visual Basic de monitoreo y control con relevador

apagado 93

Figura 64: Diagrama de flujo de rutina de selección de temperatura 94

Figura 65: Gráfica de velocidad con y sin control 96

Figura 66: Gráfica de temperatura con y sin control 97

Figura 67: Gráfica de moléculas de oxigeno sobrantes en los gases de

escape con y sin control 98

ÍNDICE DE TABLAS

4.1 Aplicaciones de la familia phidget 77

4.2 Velocidad al 25 % de aceleración 82

4.3 Velocidad al 35 % de aceleración 83

4.4 Velocidad al 50 % de aceleración 85

Ingeniería en Control y Automatización Página GLOSARIO DE CONCEPTOS Y ABREVIATURAS

Árbol de levas: Este es accionado por el cigüeñal y a su vez acciona la bomba de

inyección y también abre las válvulas de la cámara de combustión.

B(20): Mezcla de Diesel en un 80% y con Biodiesel en un 20%.

Balancín: Es un mecanismo que tiene la función de transmitir el movimiento

ascendente y descendente de las válvulas.

Biela: Transmite la fuerza desde cada pistón a la manivela correspondiente del

cigüeñal.

Biomasa: Se refiere a toda la vegetación de la Tierra y a muchos productos y

subproductos que provienen de ella.

Bloque y Bancada: Es la estructura que contiene los cilindros, cigüeñal y cojinetes,

que además sirve para mantener a estas piezas firmemente conectadas entre sí,

está constituida por dos piezas: el bloque y la bancada.

Bomba de inyección de combustible: Ayuda al combustible a entrar en los

cilindros, en cada uno de los cuales, hay además, una tobera de inyección, que

forma parte del inyector y que separa el combustible, en un chorro de gotas muy

pequeñas; es decir, pulveriza el combustible.

Cigüeñal: Pieza mecánica que convierte el movimiento lineal del pistón, en

Ingeniería en Control y Automatización Página

Cilindro: Cavidad donde el pistón genera su movimiento ascendente, descendente

y se lleva a cabo la explosión.

Cojinetes del cigüeñal: Los cojinetes sirven como soporte del cigüeñal

permitiéndole girar.

Culata: Sirve para tapar el extremo superior de los cilindros, formando un espacio

cerrado, en el que se comprime el aire y quedan confinados los gases durante la

combustión y expansión.

Densidad: Cantidad de masa que ocupa un determinado volumen.

Gasoil: Destilado de Petróleo (Diesel). Combustible convencional.

Hidrocarburos Aromáticos Polinucleares (PAH´s): Estas son moléculas

hidrocarbonadas, que contienen más de un anillo aromático, su efecto es tóxico y

carcinogénico. Este afecta a la calidad del producto.

Ignición: Esta ocurre cuando el calor que emite una reacción, llega a ser suficiente

como para sostener la reacción química.

Inyector: Dispositivo mecánico o eléctrico, que pulveriza el combustible dentro de

la cámara de combustión de un motor ciclo Diesel u Otto.

Monóxido de Carbono (CO): Es un gas incoloro, inodoro e insípido. No irrita, no

produce tos y es muy venenoso.

Pistón: El pistón cumple con dos funciones, comprimir el aire admitido y recibir el

Ingeniería en Control y Automatización Página

PMI: Punto Muerto Inferior.

PMS: Punto Muerto Superior.

Proceso Adiabático: Proceso termodinámico que se produce en un sistema

aislado, sin intercambio de calor con el exterior.

Proceso Isocórico: Proceso el cual ocurre a volumen constante.

Regulador: Su función es regular la cantidad de combustible suministrado en cada

carrera, controlando así el régimen del motor y su potencia.

Transesterificación: Combinación de aceite (normalmente aceite vegetal) con un

alcohol ligero (normalmente metanol) y deja como residuo biodiesel y glicerina.

Despiece: Termino usado en el ámbito ingenieril para el desarmado de alguna maquia u objeto.

Válvulas: Su misión es permitir la entrada de aire nuevo en los cilindros y facilitar

la salida de los gases consumidos.

Viscosidad: Oposición que presenta un fluido a las deformaciones tangenciales,

también es la fluidez que tiene un cuerpo a determinadas temperaturas.

Volante de inercia: Almacena la energía sobrante durante las carreras de

Ingeniería en Control y Automatización

CAPÍTULO

I

Ingeniería en Control y Automatización Página 1.1 COMBUSTIBLE DIESEL

El Diesel se obtiene por la destilación del petróleo por lo cual se le denomina

Petro-Diesel o gasoil. El diesel es una mezcla de hidrocarburos de cadena larga,

este tipo de combustible tiene diferentes propiedades a la gasolina, ya que esta

contiene hidrocarburos más livianos. Una de las características físicas más

notable es la densidad y lo aceitoso, por lo tanto se le denomina aceite diesel, o

gasoil. El diesel tiene un mejor rendimiento como combustible fósil, en los motores

diesel es más económico por que requiere de menos refinación [5, 6].

Los parámetros que rigen la composición del combustible diesel son: Índice de

Cetano, Densidad, Viscosidad, Azufre y Aromáticos.

El índice de cetano mide la calidad de ignición de un diesel, también éste provoca

un mayor ruido en el motor en la fase de explosión.

Las variaciones en la densidad y viscosidad del combustible repercuten en la

potencia del motor, emisiones contaminantes y consumo así como el tiempo de

suministro en los equipos de inyección controlados mecánicamente.

Una viscosidad muy alta, puede generar una distorsión en la bomba y por otra

parte una baja viscosidad aumenta las filtraciones desde los elementos de

bombeo y en algunas ocasiones puede provocar una filtración total.

El azufre se remueve en gran parte en el proceso de refinación, para disminuir las

emisiones contaminantes que provoca el diesel al ser quemado, pero no se puede

eliminar completamente el azufre, ya que es indispensable para la lubricación del

las piezas mecánicas con las que tiene contacto el diesel, como es el caso de la

bomba rotatoria [7].

El contenido de aromáticos afecta la combustión y la formación de las emisiones

de hidrocarburos poli aromáticos, también de aromáticos; influye en la

Ingeniería en Control y Automatización Página

durante la combustión. La influencia del contenido de poli aromáticos en el

combustible, afecta la formación de las emisiones de hidrocarburos en el tubo de

escape [8, 9].

1.2 COMBUSTIBLE BIODIESEL

La crisis del petróleo a fines de la década de los 70 y comienzos de los 80, va

acompañada sobre la incertidumbre por la falta de un recurso no renovable. El

Biodiesel, es el nombre del combustible de origen biológico que no se ha fosilizado

obtenido a partir de recursos naturales renovables y puede producirse a partir de

diferentes tipos de aceites, tales como los de soya, colza, girasol y grasas

vegetales o animales a través de un proceso denominado Transesterificación, en

el cual, los aceites orgánicos derivados se combinan con alcohol (etanol o

metanol) y alterados químicamente, forman esteres grasos como el etílico o

metílico. Los esteres metílicos o etílicos derivados de biomasa, pueden ser

mezclados con combustibles diesel convencional o usados, como combustible

biodiesel puro 100% denominado también B100 [10, 11].

El biodiesel no contiene petróleo, la utilización de biodiesel es tan antigua como lo

es el motor diesel, ya que el inventor de este motor utilizó biocombustible por

primera vez, como parte de la demostración en la adaptación de este motor y a

partir de ese momento se han hecho numerosos experimentos sobre esta energía

alternativa, entre los años 1930 – 1940 [12].

El biodiesel puede ser utilizado en cualquier motor diesel, existiendo

perturbaciones que afectan la eficiencia del motor, pero sirve de igual manera para

Ingeniería en Control y Automatización Página 1.3 ESTADO ACTUAL DEL BIODIESEL Y EXPERIENCIA EN OTROS PAISES

Las primeras pruebas técnicas con biodiesel se llevaron a cabo en 1982 en

Australia y Alemania, pero solo hasta el año 1985 en Slberg (Austria), se

construyo la primera planta piloto y hoy en día, países como Alemania, Austria,

Canadá, Estados Unidos, Francia, Italia, Malasia y Suecia son los pioneros en la

producción, ensayo y uso de biodiesel en automotores[11, 14].

El empleo del biodiesel ha estado creciendo en todo el mundo, este crecimiento

ocurre de forma diferente en cada país, debido a las condiciones económicas

locales.

A continuación se menciona algunos países que cuentan con la tecnología del

biodiesel.

En la Unión Europea el biodiesel ocupa mayor importancia entre los

biocombustibles, en Alemania, Francia e Italia son los mayores productores, y en

menor cantidad en Eslovenia, Estonia, Lituania, Grecia, Malta, Bélgica, Chipre y

Portugal [15, 16].

La penetración del biodiesel en Estados Unidos en nichos de mercado, en flotas

que posen sistemas de almacenamiento propio y que usualmente trabajan con

B20 como autobuses, servicios postales y órganos del gobierno. El biodiesel se

considera un “diesel Premium” para motores empleados en actividades mineras y

para embarcaciones [3].

En Canadá existen algunos pequeños productores de biodiesel, a partir de aceites

usados en escala comercial y cuatro productores de biodiesel de capacidades

medianas. En el 2003 en Australia el ministro del ambiente y herencia, firmó las

especificaciones de calidad para el biodiesel, así como los mecanismos que el

Ingeniería en Control y Automatización Página

En Japón se está experimentando con micro alga, sin embargo la producción de

biodiesel es muy pequeña y es vista como acción ambiental de reciclar el aceite

usado, y no como acciones de introducción comercial del biodiesel [3].

Las actividades en el campo del biodiesel en India, aún están concentradas en

universidades e institutos de investigación, utilizando siempre aceites no

comestible obtenidos de oleaginosas locales y del piñón. Actualmente se realizan

pruebas en automotores como tractores, camiones y locomotoras, que varía su

mezcla de B20 a B100 [3].

En China hasta el momento, la materia prima para la producción de biodiesel es el

aceite usado, pero con el aumento de la producción prevista, serian necesarias

otras materias primas.

En Malasia se desarrollan pruebas de producción de biodiesel a partir del aceite

de la palma. A pesar de ser un país exportador de petróleo y gas natural, el país

también es el mayor productor de aceite de palma en el mundo.

En Tailandia el gobierno definió una meta de participación de 3% de biodiesel

hasta el 2011. La empresa PTT anunció que en el año 2007 empezará a

comercializar el B5 [3].

En Indonesia tiene como meta el uso del 2% de biodiesel hasta el 2010 y el 5%

hasta el 2025. La oleaginosa escogida es la palma aceitera. Este país es el

segundo mayor exportador de aceite de palma [9].

En Brasil a finales de los años 1970, el Instituto Nacional de Tecnología (INT),

empezó a probar aceites vegetales en motores diesel, visualizando su remplazo.

En septiembre del 2005, el gobierno autorizó la introducción obligatoria del 2% de

Ingeniería en Control y Automatización Página

En Argentina existen flotas de vehículos, realizando pruebas con el biodiesel en

Buenos Aires y en Argentina, la materia prima para el biodiesel es la soya, ya que

este país la produce a gran cantidad [14].

En Nicaragua Utilizan principalmente grupos electrógenos para la generación de

electricidad. En algunos lugares también se emplean aceites reciclados,

provenientes de las cocinas de hoteles, restaurantes y viviendas [14].

En Malí y Zimbabwe El aceite de piñón se utiliza en motores diesel, con

ante-cámara de combustión para hacer funcionar generadores, con un rango de 5 a

20 Kw [9].

En Hong Kong existen experiencias, con aceites usados de establecimientos de

comida rápida[13].

México es uno de los países con muy poca experiencia con el uso de biodiesel,

dentro de los proyectos de biodiesel, destaca la planta de biodiesel del grupo de

energéticos en Cadereyta Nuevo León, que lo producen a partir de aceites y

grasas de la cafetería del Instituto Tecnológico de Monterrey, donde se producen

300 m3 al mes [14, 18].

Otro proyecto es la universidad de Vasconcelos de Oaxaca, en la que producen

una mezcla B20 a partir de aceites vegetales de desecho, el cual se consume en

un autobús propiedad de la universidad [19].

El biodiesel es un combustible alternativo que no es de gran uso en los motores de

ciclo diesel debido a los siguientes inconvenientes:

-Disminuye la eficiencia del motor.

-Aumento del gasto de combustible.

-Mayor costo de producción.

Ingeniería en Control y Automatización Página 1.4 MOTOR DE 4 TIEMPOS CICLO DIESEL

El motor diesel es un motor térmico de combustión interna, en el cual el encendido

se logra por la temperatura elevada que produce la compresión del aire en el

interior del cilindro en cual consta de 4 fases que son admisión compresión, explosión, escape [7].

Un motor diesel, funciona mediante la ignición del combustible, al ser inyectado en

una cámara (o antecámara, en el caso de inyección indirecta) de combustión, que

contiene aire a una temperatura superior a la temperatura de auto combustión, sin

necesidad de chispa. La temperatura que inicia la combustión, se obtiene del

aumento de la presión que se produce en el segundo tiempo del motor, “la

compresión”. El combustible se inyecta en la parte superior de la cámara de

combustión a una elevada presión con una relación de compresión de 15 a 1, de

tal forma, que el combustible se pulveriza y se mezcla con el aire a una elevada

temperatura y presión, la mezcla se quema rápidamente. Esta combustión

ocasiona una explosión, generando una fuerza y como resultado el pistón

desciende hacia su punto muerto inferior. La biela, transmite este movimiento al

cigüeñal, al que hace girar, transformando el movimiento lineal del pistón, en un

movimiento angular [20]. En la figura 1 se muestra un motor diesel completamente

ensamblado con sus accesorios.

Figura 1: motor diesel 4cilindros, 4 tiempos [21].

Ingeniería en Control y Automatización Página FASE DE ADMISIÓN

Durante la carrera de admisión, el pistón se mueve hacia abajo aspirando el aire

por la abertura de una válvula de admisión e introduciéndolo en la cámara de

combustión como se muestra en la figura 2. Algunos motores tienen más de una

válvula de admisión y escape por cilindro [7].

Figura 2: Tiempo de admisión de aire del motor diesel [22].

FASE DE COMPRESIÓN

Durante la carrera de compresión, todas las válvulas están cerradas y el pistón se

mueve hacia arriba en el cilindro, comprimiendo el aire. A medida que se

comprimen las moléculas de aire, aumenta la temperatura considerablemente.

Cuando el pistón se acerca a la parte superior de su carrera, se inyecta

combustible en la cámara de combustión, sobre la parte superior del pistón.

Finalmente el combustible se mezcla con el aire caliente comprimido, produciendo

la combustión como se muestra en la figura 3 [7].

Ingeniería en Control y Automatización Página FASE DE EXPLOSIÓN

Durante la carrera de explosión, se cierran las válvulas, la fuerza de la

combustión, empuja hacia abajo el pistón y la biela, lo que hace girar al cigüeñal

como se muestra en la figura 4. La energía térmica se convierte en energía

mecánica [7].

Figura 4: Tiempo de compresión de aire del motor diesel [22].

FASE DE ESCAPE

Durante la carrera de escape, la fuerza de inercia creada por la rotación del

volante ayuda a continuar la rotación del cigüeñal, para empujar hacia arriba el

pistón dentro del cilindro, forzando la salida de los gases quemados por las

válvulas de escape abiertas, como se muestra en la figura 5. Esto completa las

cuatro carreras del pistón, estas se repiten en forma cíclica, mientras funcione el

motor [7].

Ingeniería en Control y Automatización Página

Es importante mencionar las características principales que hacen apto el uso de

motores de combustión interna de ciclo diesel:

*Mayor rendimiento

*Combustible más barato

*Mayor par motor

*Ausencia de carburador

*Peligro de incendio por residuo

*Gases de escape menos contaminantes [23].

1.5 CICLO IDEAL DE MOTOR DIESEL

El motor Diesel de cuatro tiempos, tiene una estructura semejante a los motores

de explosión de ciclo Otto. Dentro de las semejanzas está que el pistón desarrolla

cuatro carreras alternativas, mientras el cigüeñal gira 720º, otra semejanza entre

ellos es que el llenado y evacuación de gases se realiza a través de dos válvulas

situadas en la culata, cuyo movimiento de apertura y cierre están sincronizado con

el cigüeñal mediante un sistema de distribución por el árbol de levas, donde las

dimensiones del cilindro, carrera y diámetro del pistón, determinan el volumen

interior y por lo tanto, la cantidad de aire aspirado en cada ciclo establece parte de

la potencia desarrollada por el motor [24].

El régimen de funcionamiento del motor Diesel, se determina por la frecuencia de

rotación del cigüeñal, posicionando el órgano de regulación, (cremallera de la

bomba de combustible en el motor) y la válvula de estrangulación de paso de

combustible [24].Y cuyo funcionamiento de este motor durante su ciclo se describe

a continuación [6].

Primer tiempo: Admisión.

En este primer tiempo, el pistón efectúa su primera carrera o desplazamiento,

desde el punto muerto superior (PMS) al punto muerto inferior (PMI), aspirando

Ingeniería en Control y Automatización Página

El aire pasa por el colector y la válvula de admisión, de forma ideal se abre

instantáneamente y permanece así, con objeto de llenar todo el volumen del

cilindro y al mismo tiempo la polea del cigüeñal gira 180º., con la finalidad de que

al llegar al PMI la válvula de admisión se cierra instantáneamente.

Segundo tiempo: Compresión.

En este segundo tiempo, con las dos válvulas completamente cerradas, el pistón

comprime el aire a gran presión quedando sólo aire alojado en la cámara de

combustión, así mismo la polea del cigüeñal gira otros 180º y completa la primera

vuelta del árbol motor. La presión alcanzada en el interior de la cámara de

combustión, mantiene la temperatura del aire por encima de los 600 ºC, superior al

punto de inflamación del combustible, para lo cual la relación de compresión tiene

que ser de 1:22.

Tercer tiempo: Trabajo.

Al final de la compresión con el pistón en el PMS, se inyecta el combustible en el

interior del cilindro, en una cantidad que se regula por la bomba de inyección.

Como la presión en el interior del cilindro es muy elevada, el combustible tendrá

que entrar a una presión mayor entre 150 y 300 atmósferas.

Debido a la presión con la que ingresó el combustible al momento de su inyección,

sale pulverizado y se inflama cuando entra en contacto con el aire caliente

produciéndose la combustión del mismo. Durante este proceso se eleva la

temperatura y la presión interna las cuales son constantes durante el periodo de

trabajo mientras la polea del cigüeñal gira otros 180º.

Cuarto tiempo: Escape.

Durante este cuarto tiempo de forma ideal la válvula de escape se abre

instantáneamente y permanece abierta. Durante su recorrido ascendente del

pistón, la válvula expulsa a la atmósfera los gases remanentes que no han salido,

Ingeniería en Control y Automatización Página

La polea del cigüeñal efectúa otro giro de 180º, completando las dos vueltas del

árbol del motor, que corresponde al ciclo completo de trabajo, como se muestra en

la figura 6 [24].

Figura 6: Diagrama del ciclo diesel teórico [24].

.

0-1.- Admisión (Isóbara P=K): Durante la admisión, de forma ideal el cilindro se

llena totalmente de aire que circula sin rozamiento por los conductos de admisión,

por lo que se puede considerar que la presión se mantiene constante e igual a la

presión atmosférica. Es por lo que esta carrera puede ser representada por una

transformación isóbara.

1-2.- Compresión (Adiabática): Durante esta carrera, el aire se comprime hasta

ocupar el volumen correspondiente a la cámara de combustión y alcanza en el

punto 2 como se muestra en la figura 6, donde las presiones alcanzan valores de

50 kp/cm2. De forma ideal no se consideran perdidas de calor por lo que esta

transformación puede considerarse adiabática. La temperatura alcanzada al

finalizar la compresión supera los 600 ºC, que es la temperatura que necesita el

Ingeniería en Control y Automatización Página

2-3.- Inyección y combustión (Isóbara P=K):El tiempo que dura la inyección, el

pistón inicia su descenso sin embargo la presión del interior del cilindro de forma

ideal se mantiene constante (transformación isóbara), debido a que el combustible

que entra se quema progresivamente en el cilindro, compensando el aumento de

volumen que genera el desplazamiento del pistón al que se conoce como retraso

de combustión.

3-4.- Expansión (Adiabática): Terminada la inyección se produce una expansión, la

cual se realiza sin intercambio de calor con el medio exterior, por lo que se

considera una transformación adiabática en donde la presión interna desciende a

medida que el cilindro aumenta de volumen.

4-1.- Primera fase del escape (Isócora): En el punto 4 se abre instantáneamente la

válvula de escape y los gases quemados salen rápidamente al exterior, por lo que

se puede considerar que la transformación que experimentan es una isócora. La

presión en el cilindro disminuye hasta llegar a la presión de la atmosfera y la

cantidad de calor no transformada en trabajo se cede a la atmósfera. (V=K)

1-0.- Segunda fase del escape (Isóbara): Los gases residuales que quedan en el

interior del cilindro, se expulsan al exterior por el pistón durante su recorrido (1-0)

hasta el PMS. Al llegar a el de forma ideal se cierra la válvula de escape y se abre

la de admisión para iniciar un nuevo ciclo. Como no hay pérdida de carga debida

al rozamiento de los gases quemados al circular por los conductos de escape, la

Ingeniería en Control y Automatización Página 1.6 CICLO REAL DE MOTOR DIESEL

Las diferencias que surgen entre el Ciclo Real y el Ciclo Teórico en los motores de

ciclo Diesel, están causadas por:

Pérdidas de calor:

Estas son de suma importancia en el ciclo real, ya que el pistón necesita tener un

sistema de enfriamiento, para asegurar un buen funcionamiento del pistón, una

cierta parte del calor del fluido se trasmite a las paredes y a las líneas de

compresión y expansión ya que no son adiabáticas sino politró picas.

Tiempo de apertura y cierre de la válvula de admisión y escape:

En el ciclo teórico se dice, que la apertura y cierre de válvulas ocurre

instantáneamente, al ser físicamente imposible, esta acción tiene lugar a un

tiempo relativamente largo, por lo que, para mejorar el llenado y el vaciado del

cilindro, las válvulas de admisión y escape se abren con anticipación, lo que

provoca una pérdida de trabajo útil.

Combustión no instantánea:

En el ciclo teórico la combustión, se realiza en una transformación Isocórica

instantánea , en el ciclo real de la combustión dura un intervalo de tiempo, debido

a que la inyección tuviera lugar justamente en el PMS, la combustión ocurriría

mientras el pistón sé aleja, teniendo una pérdida de trabajo.

Para evitar esta pérdida de trabajo, se anticipa la combustión, teniendo lugar en su

mayor fuerza cuando se encuentra próximo al PMS por lo que, en el ciclo se

presenta un redondeo en el proceso Isocórico, en la introducción de calor

teniendo una pérdida de trabajo útil, tomando en cuenta que esta pérdida de

Ingeniería en Control y Automatización Página

Pérdidas de bombeo:

En el ciclo real diesel es pequeña la fricción de rozamiento de aire que ingresa a la

cámara de combustión, debido a que no existe un carburador o una mariposa de

aceleración que genere una obstrucción o fricción al aire que ingresa al interior del

motor, mientras que al regresar el aire, existe un mayor rozamiento, debido a que

fluye por el silenciador y posteriormente por el convertidor catalítico [6].

1.6.1 COTAS DE REGLAJE DEL CICLO REAL

El ciclo real diesel es el tiempo real en que tarda la mezcla en quemarse y a la

eficiencia en el llenado y evacuado de los gases dentro de la cámara de

combustión.

Para conseguir que el ciclo ideal se asemeje al real, se modifica la distribución

adelantando y retrasando el instante de comienzo y de finalización de la entrada y

salida del fluido operante del cilindro, con el propósito de conseguir un mejor

llenado y evacuación de los gases, además se realiza un adelanto del encendido o

de la inyección compensando tiempo necesario para la combustión.

Estas variaciones en la apertura o cierre de válvulas en el adelanto del encendido

de la inyección conocidas como cotas de reglaje en la distribución, son las

siguientes [8]:

Adelanto de la apertura de admisión (AAA).

Consiste en que la válvula de admisión abra antes que el pistón llegue al punto

muerto superior en la carrera de escape, al iniciarse la aspiración de la mezcla la

válvula se encuentra casi totalmente abierta, evitando el estrangulamiento del aire

Ingeniería en Control y Automatización Página Retraso del cierre de admisión (RCA)

Consiste en que la válvula de escape cierre después de que el pistón llegue al PMI

debido a la inercia de los gases al final de la admisión, estos siguen entrando al

cilindro aunque el pistón comience a desplazarse hacia el punto muerto superior.

Adelanto de la inyección de combustible (AI).

Consiste en compensar el tiempo necesario para que al final de la combustión el

movimiento del pistón, en su fase de trabajo, sea mínimo en un aproximado de

30`.

Adelanto de la apertura del escape (AAE)

Consiste en que la presión interna disminuye cuando se inicie el escape de los

gases cuando la válvula esté completamente abierta, evitando el

estrangulamiento a la salida y la pérdida de energía necesaria, para realizar el

barrido del os mismos.

Retraso del cierre de escape (RCE)

Consiste en una mejor evacuación de gases quemados, debido a la succión

provocada por la alta velocidad de los gases de escape, evitando que los gases

residuales puedan quedar en el interior del cilindro impidiendo la entrada de aire

fresco.

Cruce de válvulas (CV)

Es el periodo en que las válvulas de admisión y escape están simultáneamente

abiertas, debido a la velocidad de los gases de escape se crea una succión que

facilita la mezcla y barrido de los gases residuales. Cuando los gases frescos

llegan a la válvula de escape ya se encuentra cerrada sin que se pierdan en la

Ingeniería en Control y Automatización Página

En la figura 7 se puede observar que existe una superficie mayor en el ciclo real y

un rendimiento del 80% debido a las cotas de reglaje

Figura 7: Comparación del ciclo diesel real con el teórico [1].

Las cotas de reglaje son establecidas por el fabricante, y se fijan en principio por

comparación con otro tipo de motores, con características análogas y

posteriormente se corrigen en ensayos en el banco de pruebas hasta conseguir

resultados óptimos de máximo rendimiento.

1.6.2 Variación de la presión del cilindro en función al giro del cigüeñal

En el ciclo real Diesel, se explica la variación de la presión del cilindro en función

del ángulo del giro del cigüeñal, representando en la figura 8 en ejes cartesianos y

en abscisas el giro del cigüeñal, contando desde el comienzo de la admisión. En

ordenadas se representan las presiones en el interior del cilindro, durante un ciclo

completo que comprende la admisión, compresión, explosión y escape [1].

Ingeniería en Control y Automatización Página Admisión

Al comienzo de la admisión, el cilindro se encuentra a una presión ligeramente

superior a la atmosférica, por no haber terminado completamente la fase de

escape. Cuando el pistón se desplaza hacia el PMI, aspira cierta cantidad de aire

o mezcla gaseosa a través de la válvula de aspiración, abierta oportunamente

durante toda esta fase la presión se hace igual a la atmosférica, (punto 2) y en el resto de la carrera. En el interior del cilindro existe una presión menor, a causa de

la resistencia del gas que se encuentra en los conductos originando la caída de

presión en la aspiración, lo cual resulta más intenso cuanto mayor es la velocidad

del gas producida de este fluido ya que debe vencer a su paso de dichos

conductos, lo cual genera un trabajo negativo en esta fase de admisión.

En el punto 3 el pistón inicia su carrera hacia el PMS y el cilindro todavía se encuentra con una baja presión. Mientras tanto, sigue introduciendo fluido hasta

su punto 4, donde se iguala la presión interna con la atmosférica, en donde se debe de serrar la válvula de admisión.

Compresión

Esta se produce como consecuencia del movimiento del pistón hacia el punto

muerto superior. A parir del punto 4, el fluido operante es comprimido por el pistón hasta el punto 5, donde se produce el adelanto de inyección de diesel.

Combustión o explosión

La combustión o el encendido del combustible, se inicia en el punto 5, lo que origina una repentina elevación de temperatura y una caída de presión que

alcanza su valor máximo en el punto 7, lo cual, indica que el inicio de la explosión se origina antes de llegar al PMS y su mayor fuerza la genera, cuando el pistón se

Ingeniería en Control y Automatización Página Escape

Para facilitar la expulsión de gases, se interrumpe la fase de explosión, al abrir

anticipadamente la válvula de escape del PMI en el punto 8, como los gases se encuentran a presión superior que la atmosférica, se descarga rápidamente al

exterior descendiendo la presión con rapidez, como se muestra en el punto 9. La presión de los gases de escape puede alcanzar presiones inferiores a la

atmosférica, lo cual se representa en el punto 10.

En el punto número 11, se inicia la segunda fase de escape, donde el pistón expulsa los gases que ocupan en el cilindro, con lo que la presión se hace

ligeramente superior a la atmosférica, debido a la resistencia de los gases al

circular a travez de la válvula y los conductos de escape [1].

TIPOS DE MOTORES DIESEL

Existen tres categorías principales en las cámaras de combustión, para los

motores diesel y son: los motores de inyección directa, con cámara de pre

combustión y los motores con cámara de turbulencia.

Motores de inyección directa:

En estos motores, la cámara de combustión se compone del volumen formado por

el espacio libre que queda entre la cabeza del embolo y la cara inferior de la

culata, cuando se encuentra la cabeza del embolo en el PMS.

El chorro de combustible que sale del pulverizador, siempre se adapta a la forma

de la culata, de manera que el líquido resulte distribuido lo más uniformemente

Ingeniería en Control y Automatización Página

Figura9: Corte seccional de cámara de combustión de un motor diesel [28].

Motores de antecámara:

En estos motores se realiza una pulverización de combustible totalmente

diferente, debido a que del 20 al 30 % de su cámara de combustión se encuentra

separada por un paso estrangulador. El combustible es inyectado a baja presión

en la antecámara, el cual arde debido a la poca cantidad de aire; como

consecuencia de la presión que ello origina. La mezcla es expulsada con

movimiento turbulento a través del espacio estrangulado pasando a la cámara

principal de combustión, como se muestra en la figura 10 [29].

Ingeniería en Control y Automatización Página

Motores con cámara de turbulencia:

En estos motores la cámara de combustión va dividida en dos partes: La primera

está constituida por una cavidad ahuecada ya sea en el embolo o bien en la culata

donde esta cavidad constituye la reserva de aire o cámara de turbulencia.

La otra parte es el espacio comprendido entre la cabeza del embolo y la culata;

cuando el embolo se encuentra en el PMS, estas dos partes de la cámara de

combustión se comunican entre sí mediante un paso de diámetro grande.

El inyector se dispone de manera que envíe su chorro desde el exterior a la

cámara auxiliar pasando por una resistencia de calentamiento, dirijido según el eje

del cono, hacia el fondo de la cámara de reserva, generando fuertes movimientos

turbulentos en la culata, como se muestra en la figura 11 [30].

Ingeniería en Control y Automatización Página 1.8 TIPOS DE CONTROLADORES DE MOTORES DIESEL

Las unidades modernas automotrices, cuentan con un controlador general

computadora (figura12).Cuando se abre el interruptor de llave en la posición de

ignición, la computadora PCM hace un monitoreo de todos los elementos

primarios de medición con los que cuenta la unidad. Conociendo los parámetros y

valores con los cuales empezará su marcha, puede corregir deficiencias o

perturbaciones como la temperatura interna del motor y el estado de niveles de

lubricantes y refrigerante [32].

Figura12: Vista superior de computadora de camión sin tapa [33].

En caso de tener alguna deficiencia o bajos niveles la computadora mandará

activar una bombilla de advertencia según sea la falla, una vez que la

computadora del motor detecta el movimiento por medio del sensor inductivo,

ubicado en el árbol de levas o en la polea del cigüeñal, esta monitorea y controla

las emisiones contaminantes por medio de un sensor de oxígeno ubicado en el

sistema de escape con la que determina si es una mezcla rica o mezcla pobre y

hacer una retroalimentación, mandando mas pulsos de inyección de combustible o

mayor apertura de la válvula de admisión, para permitir mayor entrada de aire a la

Ingeniería en Control y Automatización Página Sensores inductivos

Estos sensores se les conocen también de efecto hall, por que generan una FEM

(fuerza electromotriz) al detectar un flujo magnético.Se usan para detectar el

movimiento del motor, por medio de un engrane para generar un flujo magnético,

este sensor se muestra en la figura13 [27].

Figura13: Sensor inductivo [34].

Sensores de oxígeno

Estos sensores se muestran en la figura 14y funcionan por medio de comparación

del aire del exterior y los gases de escape que proporciona el motor. Este sensor

es alimentado por 4 cables, con +12vcd, común, señal de computadora y tierra

física, según las emisiones contaminantes, variará una señal cuadrada en el cable

de monitoreo [32].

Ingeniería en Control y Automatización Página Sensor de mariposa de Aceleración

Este es un potenciómetro es conectado mecánicamente a la mariposa de

Aceleración del motor, con la finalidad que la computadora tenga los grados de

apertura de la mariposa de aceleración sabiendo así la cantidad de aire que

ingresa al motor [29]. En la figura 15 se muestra el sensor de mariposa de

aceleración.

Figura15: Potenciómetros [29].

Interruptor de presión de aceite

Este interruptor es normalmente cerrado, cambia su posición a normalmente

abierto cuando le llega presión de aceite por una vena de lubricación, que viene

directamente de la bomba de aceite. En caso de no llegar esta presión requerida

para vencer el interruptor, la computadora no mandará a interrumpir, la

alimentación del foco de aviso de baja presión de lubricación en el sistema

mecánico, este interruptor se muestra en la figura 16 [2].

Ingeniería en Control y Automatización Página Válvula EGR

Esta válvula tipo solenoide, se controla y monitorea por la computadora de la

unidad, para regular los gases de aceite generados por el movimiento del motor,

para que estos sean quemados por el motor en las cámaras de combustión, este

tipo de válvula se muestra en la figura 17 [29] .

Figura 17: Válvula EGR [28].

Canister

Es un tanque pequeño de almacenamiento de gases que provienen del tanque de

combustible, generados por el movimiento de la unidad. Este tiene una válvula tipo

solenoide, controlada por la computadora, que permite el paso de gases a la

cámara de combustión, para ser quemados cuando el motor se encuentra en

marcha mínima, en la figura 18 se muestra el canister y su interior [29].

Ingeniería en Control y Automatización Página Inyectores electrónicos

Es una electro válvula controlada por la computadora de la unidad, permitiendo la

pulverización del combustible, cuando el pistón se encuentra en el PMS para

general la explosión, donde en las figuras 19 se muestran los inyectores

mecánicos, y el diagrama eléctrico de la inyección diesel [29].

Ingeniería en Control y Automatización Página PLANTEAMIENTO DEL PROBLEMA

Actual mente en México los motores de uso agropecuario cuentan con una baja

eficiencia ya que no son equipados con ningún sensor y controlador que pueda

mejorar su eficiencia debido a su bajo costo de adquisición.

Esta baja eficiencia genera mayores emisiones contaminantes y aumento de

consumo de combustible, por lo cual el costo monetario al usar este motor

aumenta considerablemente.

En la escuela ESIME ZAC del IPN se adquirió un motor de ciclo diesel Kama 170

de uso agropecuario con la finalidad de mejorar las condiciones de operación a un

bajo costo en este tipo de motores ya que dicho motor es completamente austero

de arranque manual que no cuanta con ningún sensor que permita realizar

mediciones de las variables con las que cuenta el motor, así como tampoco

controlador que pueda compensar las perturbaciones que tienen a diferentes

condiciones de trabajo.

Debido a esto, en este trabajo se llevo a cabo la instrumentación del motor con la

finalidad de evaluar su comportamiento en el estado transitorio para poder

Ingeniería en Control y Automatización SUMARIO

En el capítulo 1 se presentó la investigación más relevante sobre los motores de

ciclo diesel existentes y su funcionamiento en conjunto con todos los sistemas que

conforma un motor, así como las características y diferencias del combustible

diesel y del biodiesel en México y en el mundo.

Los motores de ciclo diesel producen movimiento torsional en el sistema mecánico

cuando el combustible diesel es quemado en la cámara de compresión a una

temperatura aproximado de 93 °C, dependiendo de las características de cada

motor. Cuando se usa combustible biodiesel existen perturbaciones y deficiencias

en el motor, ya que presenta una disminución en la flecha de salida debido a que

la temperatura de explosión de combustible biodiesel oscila entre los 97 y 100 °C,

dependiendo de la semilla con la que se elaboró.

Una vez comprendido el funcionamiento del motor diesel y las perturbaciones que

existen al usar combustible biodiesel, se procede a analizar el motor Kama de

ciclo diesel con el fin de realizar pruebas experimentales para evaluar su

funcionamiento a diferentes condiciones de trabajo, en el capítulo ll se menciona la

descripción y el funcionamiento en conjunto de los sistemas de un motor ciclo

diesel Kama modelo 170 con el objetivo de analizar las variables de los sistemas

Ingeniería en Control y Automatización

CAPÍTULO

ll

Ingeniería en Control y Automatización Página 2.1 DESCRIPCIÓN DEL MOTOR DIESEL KAMA MOD 170

Para llevar a cabo la instrumentación, se requiere del conocimiento de los

sistemas que comprenden al motor.

El motor utilizado en las pruebas experimentales con combustible diesel, es un

Motor Kama Modelo 170, que consta de un cilindro de 211 centímetros cúbicos de

volumen, de tecnología japonesa, ensamblado en España.

El motor Kama modelo 170 se usa generalmente para la industria agrícola, como

es el caso de labradoras, peladoras de caña, bombas de agua, compresor y

revolvedor; las características principales del Motor Kama son las siguientes:

El Motor Kama cuenta con un cilindro de 4 tiempos (admisión, compresión,

explosión y escape), con 211 cm3 de volumen, 7.0 cm de diámetro y 5.5 cm de

carrera del pistón, alimentado por un inyector mecánico con una presión de 650

psi generadas por una bomba rotatoria integrada al cigüeñal del motor [38].

El Motor Kama pesa de 29 a 31 kilogramos dependiendo la cantidad de

combustible y aceite que éste contenga, las dimensiones son de 324 mm de

ancho, 384 mm de largo y 416 mm de alto, con una capacidad de 250 ml en el

depósito de combustible y 75 ml en el depósito de aceite de lubricación [38].

Este motor tiene un consumo de combustible de 280 g/km*h, con una relación de

compresión de 1 a 20 cuando desarrolla una velocidad entre 3000 y 3600 RPM;

proporciona una potencia máxima de 2.8 - 3.1 Kw/rpm y una potencia nominal de

2.5 - 2.8 Kw/rpm [38].

El sistema de arranque del motor Kama 170 es de tipo manual auto-envolvente, el

cual consta de un balero loco, resorte y una correa acoplados a la turbina de

Ingeniería en Control y Automatización Página

Figura 20: Motor Kama modelo 170 [39].

2.2 FUNCIONAMIENTO DEL MOTOR KAMA 170

Para que pueda estar en condiciones de operar el motor, la válvula de paso que

se encuentra en el tanque de combustible, tendrá que estar en posición “ON” y

ajustar la válvula reguladora de aceleración, para jalar la correa del sistema de

arranque y generar un movimiento de torsión, con lo cual la bomba rotatoria envié

el flujo de combustible al riel del inyector [38].

El motor diesel funciona mediante la ignición del combustible al ser inyectado en

una cámara de combustión, que contiene aire a una temperatura superior a la

temperatura de auto combustión, sin necesidad de chispa. La temperatura que

inicia la combustión, procede de la elevación de la presión en el cilindro provocada

en el segundo tiempo del motor, debido al calentamiento de las moléculas por una

reducción de volumen en el cilindro.

El combustible se introduce por medio del inyector en la parte superior de la

cámara de compresión, a una presión de 550 libras/pie generadas por la bomba

rotatoria, de forma que se atomiza y se mezcla con el aire a alta temperatura y

presión [39].

Esta combustión, ocasiona que el pistón acoplado a la biela se impulse hacia su

PMI. La biela transmite este movimiento al cigüeñal al que hace girar,

transformando el movimiento lineal del pistón en un movimiento de rotación que se

Ingeniería en Control y Automatización Página 2.3 SUBSISTEMAS DEL MOTOR KAMA 170

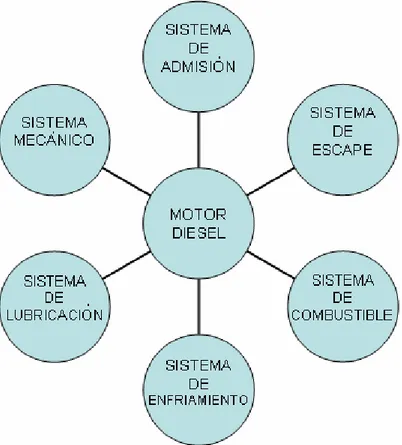

En el diagrama de la figura 21, se muestra la distribución del motor Kama modelo

170 y de los subsistemas que está conformado.

Figura 21: Sistemas del Motor Kama 170.

2.3.1 Sistema de combustible

La mezcla diesel, se almacena en el tanque de combustible y se lleva la cámara

de combustión del motor, cuando la bomba rotatoria de alta presión acoplada al

cigüeñal empieza a funcionar por el movimiento de torsión del motor, trasladando

el combustible a una elevada presión mediante el riel del inyector, venciendo el

diafragma mecánico del inyector y generando una pulverización dentro del motor,

en el cual se quema a una alta temperatura debido a la compresión del aire que

produce el pistón cuando se encuentra en el PMS [39]. En la figura 22 muestran

Ingeniería en Control y Automatización Página

Las transformaciones del combustible en el interior del motor, se realizan de

acuerdo a que el ciclo es cerrado, utiliza aire a presión atmosférica y la inyección

del combustible que se enciende por la alta temperatura del aire lograda después

de la compresión, el sistema de combustible se muestra en la figura 22 [39].

Figura 22: Sistema de combustible [38].

2.3.2 Sistema Mecánico

En el sistema mecánico, el pistón acoplado al cigüeñal empieza su carrera

descendente. Cuando se jala el cordón del sistema de arranque, la válvula de

admisión se abre por medio del árbol de levas acoplado y sincronizado al cigüeñal

por medio de una cadena de distribución. Esta operación permite que el aire

atmosférico ingrese a la cámara de combustión, mientras el pistón inicia su

movimiento ascendente, y las válvulas de admisión y escape se cierran

comprimiendo el aire, en este momento el pistón alcanza el punto muerto superior,

la cámara de combustión se encuentra a una elevada temperatura, y se inyecta

una cierta cantidad de combustible líquido pulverizada, que a medida que ingresa,

se enciende y produce una combustión. Finalmente el pistón empieza su

movimiento descendente, en cuyo transcurso entrega trabajo y posteriormente en

la carrera ascendente, la válvula de escape se abre y se eliminan los gases de la

Ingeniería en Control y Automatización Página

En la figura 23 se muestra el ensamble mecánico de los cilindros y del cigüeñal

con cremallera que comprenden al sistema.

Figura 23 Ensamble de bloque de Cilindros y cigüeñal [39].

En la figura 24 se muestra el ensamble de árbol de levas, pistón y culata de

cilindro, con válvulas de admisión, escape y pistón que conforman el sistema

mecánico.

|Árbol de levas culata de cilindro pistón

Ingeniería en Control y Automatización Página 2.3.3 Sistema de Lubricación

El motor cuenta con una bomba interna de lubricación, que funciona cuando el

motor empieza su movimiento de rotación. En la figura 25 se muestran las piezas

del sistema; el aceite alojado en el cárter se traslada hacia todas las cavidades y

extremos del motor, por medio de venas o conductos a una presión adecuada,

donde fluye el aceite con el fin de lubricar todas las piezas que se encuentran en

movimiento [38].La figura 25 muestras las partes mecánicas del sistema de

lubricación

Figura 25: Sistema de Lubricación [39].

2.3.4 Sistema de Admisión

Este sistema contiene, un múltiple con un conducto para llevar la mezcla de

aire-combustible al cilindro. El sistema de admisión provee al motor de aire limpio

a una temperatura y restricción razonables, removiendo del aire los materiales

finos como el polvo, arenas, u otras impurezas (figura 26) [38].

Ingeniería en Control y Automatización Página 2.3.5 Sistema de Escape

Cuando el pistón se encuentra en su movimiento ascendente, en la fase de

escape, la válvula de escape se encuentra abierta, permitiendo la liberación de

todos los vapores de la combustión, pasando al múltiple de escape, donde se

filtran las emisiones contaminantes y el ruido por medio de un catalizador; en la

figura 30 se muestra el múltiple de escape del sistema [39].

Figura:27 Múltiple de Escape [39].

2.3.6 Sistema de enfriamiento

El motor se enfría a través del aire comprimido de una turbina que se encuentra

acoplada al cigüeñal del motor; en la figura 31 se muestra la turbina de

enfriamiento [38].

Ingeniería en Control y Automatización Página

SUMARIO

En el capítulo II se abordó la descripción del motor Kama 170 y el funcionamiento

de los sistemas que lo comprenden, el motor cuenta con un cilindro de ciclo diesel

de 4 tiempos con una capacidad en el depósito de combustible de 2.5L y 0.9 L en

el depósito de aceite, así como un consumo de combustible de 280 g/km*h, a una

relación de compresión de 20, aun cuando desarrolla una velocidad entre 3000 y

3600 RPM proporcionando una potencia máxima de 2.8 - 3.1 Kw/rpm y una

potencia nominal de 2.5 - 2.8 Kw/rpm.

Los sistemas con los que el motor funciona en conjunto para generar un

movimiento torsional son: admisión, escape, combustible, mecánico, lubricación y

enfriamiento. Una vez realizado el análisis de las perturbaciones que existe en un

motor de ciclo diesel, se puede observar que existe una disminución en la flecha

de salida debida al punto de explosión elevado del diesel y a la temperatura de

arranque; por ello se realizó en el capítulo ll un análisis de los sistemas del motor

Kama contemplando sus dimensiones y funcionamiento de todas sus piezas. con

el objetivo de realizar una instrumentación eficiente, que permita evaluar el

funcionamiento real del motor.

En el capítulo lll se muestra el análisis de pertinencias de la instrumentación

realizada al motor Kama, evaluando tres instrumentos para cada variable a

instrumentar donde las variables son, velocidad en la flecha de salida, temperatura

Ingeniería en Control y Automatización

CAPÍTULO

III

Ingeniería en Control y Automatización Página 3.1 INSTRUMENTACIÓN DEL MOTOR KAMA 170

En este capítulo se analiza el trabajo de instrumentación realizado al Motor diesel

Kama 170, con la finalidad de monitorear las principales variables que intervienen

en su operación. Estas variables son velocidad, temperatura instantánea,

porcentaje de oxígeno en los gases de escape y porcentaje de apertura en la

mariposa de aceleración del motor. El diagrama tipico de instrumentacion

realizado se muestra en la figura 29.

Figura29: Diagrama de instrumentación del motor Kama 170

3.2 INSTRUMENTACIÓN DE LA FLECHA DE SALIDA (VELOCIDAD)

Uno de los instrumentos más comunes para la medición de la velocidad en la flecha

de salida, es el tacómetro. Por lo cual se realiza la selección de tres tipos de

tacómetros, donde son:

a) TACÓMETRO DIGITAL CDT-2000

El tacómetro de contacto-óptico digital modelo CDT- 2000, puede monitorear los

Ingeniería en Control y Automatización Página

Este instrumento es capaz de medir directa e indirectamente la velocidad en RPM.

Para medir la velocidad en forma directa se coloca en contacto directo con la flecha

de salida del motor. Para la medición indirecta, el sensor cuenta con una luz roja

visible, que interactúa con el eje motriz de salida del motor.

El instrumento se muestra en la figura 30 y cuenta con las siguientes características

técnicas [40]:

Resolución ±0.02%.

Precisión 0.01 RPM.

Rango 1 RPM - 99,000 RPM.

Detecta sin tener contacto directo por medio de una luz roja visible.

Contiene una memoria.

Costo USD$ 285.00.

Figura 30: Tacómetro digital modelo CDT-2000[41][40].

.

Este instrumento presenta como desventaja su costo elevado y en las pruebas, el

instrumento tendría que estar fuera del tablero de instrumentación, ya que es portátil.

b) TACÓMETRO MECÁNICO MT-200

El tacómetro mecánico MT-200 mide velocidades rotatorias y de superficies con

precisión. La construcción robusta y portabilidad del tacómetro MT-200 lo hace una

opción ideal para el personal de mantenimiento. Este tacómetro análogo no requiere

Ingeniería en Control y Automatización Página

campo [42]. Este instrumento que se muestra en la figura 31, cuenta con las

siguientes características técnicas:

Rango es de 16 RPM a 50,000 RPM.

Resolución ±0.5%.

Mide en pies por minuto (FPM) para velocidad lineal.

Costo USD$ 269.00.

No contiene memoria.

Figura31: Tacómetro modelo MT-200 [42].

c) TACÓMETRO DIGITAL MODELO DHC6J-Z

El tacómetro DHC es una carátula de 10 cm de ancho y 5 cm de alto con display de 6

caracteres dentro de su carcasa, el cual recibe la señal de un sensor inductivo PNP,

por medio de pulsos que identifica el sensor inductivo PNP, el tacómetro DHC6J-Z

puede dar una lectura en RPM y RPS [43]. Este instrumento que se muestra en figura

32, cuenta con las siguientes características técnicas:

Rango de velocidad 6 RPM – 6000 RPM.

Fuente de Alimentación 110 – 240 VCD.

Resolución ± 0.06%.

Auxiliado de sensor PNP.

Ingeniería en Control y Automatización Página

Costo USD$ 115.00.

No cuenta con memoria.

Figura 32: Tacómetro modelo DHC6J-Z [43].

.

Para la elección del tacómetro, se tomó en cuenta la resolución, el rango de

operación y el costo. En la figura 33 se pueden observar estas características para

los tres modelos de tacómetros.

Figura 33: Comparación de tres diferentes tipos de medidores de velocidad.

De acuerdo con los resultados mostrados en la figura 33, se determinó que el

indicador de velocidad más adecuado es el DHC6J-Z debido a que tiene los

![Figura 6: Diagrama del ciclo diesel teórico [24].](https://thumb-us.123doks.com/thumbv2/123dok_es/4944929.74450/26.892.239.646.274.628/figura-diagrama-ciclo-diesel-teorico.webp)

![Figura 8: Diagrama de presiones en función del giro del cigüeñal [1].](https://thumb-us.123doks.com/thumbv2/123dok_es/4944929.74450/31.892.300.598.843.1043/figura-diagrama-presiones-funcion-giro-ciguenal.webp)

![Figura 22: Sistema de combustible [38].](https://thumb-us.123doks.com/thumbv2/123dok_es/4944929.74450/47.892.261.641.298.576/figura-sistema-de-combustible.webp)

![Figura 24: árbol de levas, culata de cilindro y pistón [38].](https://thumb-us.123doks.com/thumbv2/123dok_es/4944929.74450/48.892.280.732.685.988/figura-arbol-levas-culata-cilindro-piston.webp)

![Figura 40: Analizador de O2, con indicador manual de varilla [48].](https://thumb-us.123doks.com/thumbv2/123dok_es/4944929.74450/62.892.344.548.488.632/figura-analizador-de-o-con-indicador-manual-varilla.webp)