N N

UNIVERSIDAD TÉCNICA PARTICULAR DE

LOJA

mis

ESCUELA DE INGENIERIA CIVIL

DOSIFICACIÓN DE HORMIGONES DE ALTA

RESISTENCIA CON MATERIAL PÉTREO

TRITURADO Y LA UTILIZACIÓN DE

ADITIVOS SIKA

Tesis de Grado previa a la

obtención del Titulo de

INGENIERO CIVIL.

AUTOR:

Javier Alexander Luzuriaga Toledo

DIRECTOR:

Ing. Víctor Fabián Armijos Cuenca

Ingeniero

Víctor Fabián Armijos Cuenca.

DOCENTE INVESTIGADOR DE LA UNIVERSIDAD TÉCNICA PARTICULAR DE LOJA.

CERTIFICA:

Que he revisado y dirigido la tesis "DOSIFICACIÓN DE HORMIGONES DE ALTA RESISTENCIA CON MATERIAL PÉTREO TRITURADO Y LA UTILIZACIÓN DE ADITIVOS SIKA", elaborada por el egresado Javier Alexander Luzuriaga Toledo, cumple con los requisitos metodológicos, teóricos, prácticos y de investigación.

Por tal motivo autorizo su presentación al Honorable Consejo de Escuela para los fines legales consiguientes.

CESIÓN DE DERECHOS

Yo, Javier Alexander Luzuriaga Toledo, declaro conocer y aceptar la disposición del Art. 67 del Estatuto Orgánico de la Universidad Técnica Particular de Loja que en su parte pertinente Textualmente dice: "Forman parte del Patrimonio de la Universidad la propiedad intelectual de Investigaciones; Trabajos científicos o técnicos y Tesis de grado que se realicen a través, o con el apoyo financiero, académico o institucional operativo de la Universidad"

3der Luzuriaga Toledo

Las ideas, resultados, conclusiones y recomendaciones vertidas en la presente

tesis son de responsabilidad exclusiva del autor.

AGRADECIMIENTO

Expreso un sincero agradecimiento a la Universidad Técnica Particular de Loja, especialmente a la Escuela de Ingeniería Civil y a la Unidad Civil Geominera (U.C.G), por los conocimientos impartidos durante nuestra carrera universitaria.

Al Ing. Víctor Fabián Armijos Cuenca, que con su apoyo desinteresado supo guiar la presente investigación en calidad de Director.

A nuestros maestros, compañeros y a todas las personas que han contribuido a la culminación del

presente proyecto investigativo.

EL AUTOR.

A Dios que me guió e ilumino para llegar a la feliz culminación de una etapa más de mi vida.

A mis padres quienes con su respaldo, cariño y amor supieron guiarme por el buen camino para llegar al término de la presente tesis.

A mis hermanos que siempre me dieron su amistad, cariño y confianza.

A mis amigos y familiares que siempre me brindaron su amistad y cariño para la terminación de mi carrera.

INTRODUCCIÓN

En los últimos años ha crecido en el ámbito mundial la tendencia a investigar nuevas técnicas de dosificación para obtener hormigones de alta resistencia. La definición de alta resistencia cambia a lo largo de los años a medida que la resistencia del hormigón empleado en las obras aumenta, así como la utilización de aditivos para mejorar las propiedades del hormigón.

En nuestra ciudad, existe poco conocimiento acerca de dosificaciones para hormigón de alta resistencia, se emplean metodologías tradicionales en la dosificación de hormigones y no se tiene un conocimiento profundo acerca de las nuevas técnicas de dosificación, orientadas a como utilizar materiales que puedan aumentar la resistencia del hormigón, y así, poder disminuir volúmenes de hormigón y obtener elementos mas esbeltos, ya que de este depende la vida útil de las obras, tanto en resistencia como en servicio.

La incorporación de nuevas técnicas de dosificación de hormigones y el uso de materiales alternativos como: aditivos, mejoran algunas de las propiedades del hormigón. Mediante la variación del porcentaje de sus componentes habituales y la incorporación de aditivos en el hormigón se logra obtener hormigones con alta resistencia; y, no existiendo un estudio en nuestra provincia sobre los mismos con material pétreo triturado que llegue a resistencias mayores a 500 Kg/cm2 , es necesario realizar nuevas investigaciones acerca de este tipo de hormigones.

En nuestra provincia el empleo del hormigón convencional se ha acentuado marcadamente debido a que los requerimientos estructurales así lo han dispuesto, pero ante la necesidad de disminuir los volúmenes de hormigón y obtener elementos estructurales más esbeltos, se plantea como alternativa válida la elaboración de Hormigones de Alta Resistencia.

CARÁTULA

CERTIFICACIÓN II

CESIÓN DE DERECHOS III

AUTORÍA iv

AGRADECIMIENTO y

DEDICATORIA vi

INTRODUCCIÓN vii

CAPÍTULO 1

1. GENERALIDADES 1

1.1. Introducción. 1

1.2. Componentes del Hormigón de Alta Resistencia (HAR). 3

1.2.1. Cemento. 3

1.2.2. Material cementante suplementario. 4

1.2.3. Agregados. 4

1.2.4. Agua de amasado. 6

1.3.4. Aditivos. 6

1.3. Factores a considerar en un hormigón de alta resistencia. 7

1.4. Principales usos del HAR. 8

CAPÍTULO 2

2. ESTUDIO DE LOS MATERIALES A UTILIZARSE EN EL DISEÑO DE HAR 9

2.1. Cemento. 9

2.1.1. Tipos de cemento portland. 9

2.1.2. Principales propiedades físicas y mecánicas del cemento. 9

2.2. Agregados. 10

2.2.1. Agregado grueso. 11

2.2.2. Agregado fino. 12

2.2. Aditivos. 13

CAPÍTULO 3

3. DOSIFICACIÓN DEL HORMIGÓN DE ALTA RESISTENCIA 15

3.1. Relación grava-arena. 15

3.2. Relación agua-cemento. 15

3.3. Consideraciones en las proporciones de mezcla. 19

3.4. Dosificación. 20

3.4.2. Método del PCA proporcionamiento con mezclas de prueba 30

CAPÍTULO 4

4. PROCEDIMIENTO DE ELABORACIÓN Y ENSAYOS REALIZADOS EN EL HAR

4.1. Elaboración del HAR

4.1.1. Equipo. 34

4.1.2. Procedimiento para la elaboración de mezclas. 36 4.2. Ensayos del hormigón fresco

4.2.1. Trabajabilidad. 40

4.2.2. Masa volumétrica y rendimiento. 4.2.3. Especimenes para resistencia.

CAPÍTULO 5

5. ANÁLISIS DE RESULTADOS Y EVALUACIÓN DE COSTOS DE ELABORACIÓN

5.1. Presentación y análisis de resultados 47

5.2. Análisis de costos. 57

5.2.1. Análisis de costos para relación a/c = 0.34 y 0.8% de Aditivo. 57 5.2.2. Análisis de costos para relación a/c = 0.34 y 0.9% de Aditivo. 58 5.2.3. Análisis de costos para relación a/c = 0.31 y 0.8% de Aditivo. 59 5.2.4. Análisis de costos para relación a/c = 0.31 y 0.9% de Aditivo. 60 5.2.5. Análisis de costos para hormigón fc = 210 Kg/cm2 61

CAPÍTULO 6

6. CONCLUSIONES Y RECOMENDACIONES 62

6.1. Conclusiones. 62

6.2. Recomendaciones. 63

ANEXO A 65

ANEXO B 72

ANEXO C 78

ANEXO D 82

ANEXO E 86

1. GENERALIDADES.

1.1.

INTRODUCCIÓN

Los hormigones de alta resistencia (HAR), con una fuerza a la compresión mayor a los 50 MPa, surgieron por la necesidad de poder construir edificios de gran altura, en donde el tamaño de las columnas del tercio más bajo de estos eran demasiado grandes cuando se utilizaban hormigones convencionales. Además de los ahorros en el costo de los materiales, los ingenieros constructores descubrieron que la elección de los hormigones de alta resistencia les permitía ahorros adicionales debido a la mayor velocidad en la construcción en comparación con las estructuras metálicas.'

La definición de alta resistencia cambia a lo largo de los años a medida que la resistencia del hormigón empleado en las obras aumenta. Por ejemplo, hoy en día el 90% del hormigón premezciado (elaborado, preparado, industrializado) tiene una resistencia especificada a los 28 días que varía de 210 a 420 kg/cm 2 o 20 a 40 MPa (3000 a 6000 lb/puIg2), con la mayoría de ellos entre 280 y 350 kg/cm2 o28 a 35 MPa (4000 a 5000 lb/puIg 2). Por lo tanto, se considera un hormigón de alta fuerza aquél que tenga, por lo menos, una resistencia de diseño de 500 kg/cm 2 o 50 MPa (7,000 lb/pulg2).2

Estos hormigones, con una relación agua/cemento por debajo de 0,40 son realizados utilizando generalmente un buen superplastificante. Debido a la baja relación agua/cemento el producto presenta no solo alta resistencia, sino que también una muy alta impermeabilidad, la cual es la clave para una alta durabilidad a largo plazo en un medio ambiente agresivo. Actualmente, para el diseño de estructuras de consideración, además de tenerse en cuenta la resistencia a la compresión, cada vez es más importante el criterio de durabilidad de la estructura aplicado al hormigón.

l www.hormigonelaborado.com

GENERALIDADES

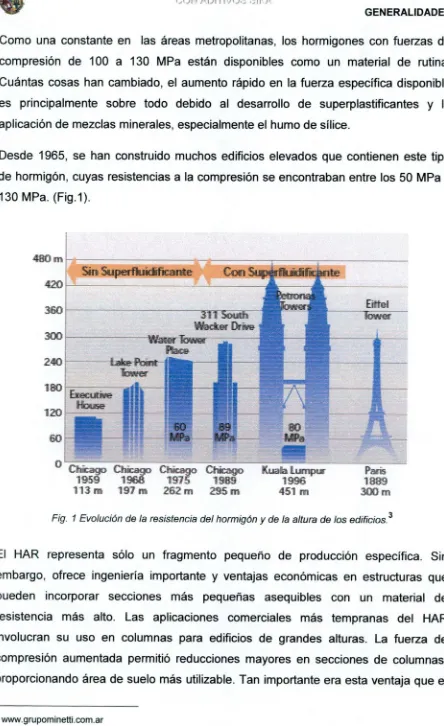

Como una constante en las áreas metropolitanas, los hormigones con fuerzas de compresión de 100 a 130 MPa están disponibles como un material de rutina. Cuántas cosas han cambiado, el aumento rápido en la fuerza específica disponible es principalmente sobre todo debido al desarrollo de superplastificantes y la aplicación de mezclas minerales, especialmente el humo de sílice.

Desde 1965, se han construido muchos edificios elevados que contienen este tipo de hormigón, cuyas resistencias a la compresión se encontraban entre los 50 MPa y 130 MPa. (Fig.1).

480m

Sin Superfhicbficane

CU

300 Wá

240: liakePomt Tower 180 [xecurive

Hotise 120

-60 MP3 MPa

O Chicago Chicago Chicago Chino

1959 1968 1975 19,819 113 mi 197 ni 262 m 295 m

Eittel

Tower

80 MJa

kuala [umpuar Pans

1996 1889

[image:12.551.56.500.37.763.2]451m 300m

Fig. 1 Evolución de la resistencia del hormigón y de la altura de los edificios.3

El HAR representa sólo un fragmento pequeño de producción específica. Sin embargo, ofrece ingeniería importante y ventajas económicas en estructuras que pueden incorporar secciones más pequeñas asequibles con un material de resistencia más alto. Las aplicaciones comerciales más tempranas del HAR involucran su uso en columnas para edificios de grandes alturas. La fuerza de compresión aumentada permitió reducciones mayores en secciones de columnas, proporcionando área de suelo más utilizable. Tan importante era esta ventaja que el

www.grupominetti.com.ar

plan de estructuras enteras se cambió del acero estructural a hormigón reforzado, aunque la mayoría de las estructuras (zapatas y vigas) consiste en hormigón de resistencia normal; sin el uso del HAR, la construcción de hormigón reforzado no habría sido considerada en muchas de estas aplicaciones. Cuanto tiempo ha progresado, el HAR ha visto una aplicación más amplia, incluyendo su uso en la construcción de muros de cortante en edificios altos y tabiques, y en vigas de puentes, sobre todo en puentes de longitud largos donde el espesor del refuerzo es controlado a través de fuerza especifica. Las ventajas económicas similares no están disponibles para las zapatas y vigas en edificios, porque la fuerza más alta no puede usarse para modificar las dimensiones de estos miembros apreciablemente. Y finalmente, se usa HAR cada vez más en estructuras sujetadas a condiciones de exposición extrema, como las superficies de puentes, estribos de puentes, etc. La durabilidad más alta (principalmente debido a la permeabilidad más baja) viene con la relación agua-cemento (w/c) mas baja, necesitada en el HAR producido.4

1.2. COMPONENTES DEL HORMIGON DE ALTA RESISTENCIA

(HAR).

La producción del HAR que de forma consistente reúne requisitos para la trabajabilidad y el desarrollo de la fuerza, propone requisitos más severos de selección de material que para hormigones de baja resistencia. Se necesitan materiales de mejor calidad, donde las características técnicas requieren entrar en vigor. Se ha producido hormigón de alta resistencia usando una gama amplia de materiales de calidad basada en los resultados de mezclas de ensayo.

1.2.1. CEMENTO.

El cemento es un ligante hidráulico, o sea una sustancia que mezclada con el agua, está en condiciones de endurecer ya sea al aire, como debajo del agua. La piedra de cemento en vía de formación presenta resistencias elevadas y no se disuelve en el agua.5

La selección del cemento para el hormigón de alta resistencia no se debe basar sólo en pruebas de cubos de mortero, sino que también debe incluir resistencias

0

GENERALIDADEScomparativas del hormigón a los 28, 56 y 91 días. Es preferible un cemento que lleve a altas resistencias a edades avanzadas (91 días). Para el hormigón de alta resistencia, el cemento debe producir cubos de mortero con resistencia mínima a los 7 días de 310 kg/cm 2 o 30 MPa (4350 lb/puIg2). 6

1.2.2. MATERIAL CEMENTANTE SUPLEMENTARIO.

Ceniza volante, humo de sílice o escoria normalmente son obligatorios en la producción del hormigón de alta resistencia, pues el desarrollo de la resistencia obtenido con estos materiales no se puede lograr solamente con el incremento del contenido de cemento. Estos materiales cementantes suplementarios normalmente se adicionan en una dosis del 5 al 20%, o más, de masa total del material cementante. Algunas especificaciones sólo permiten el uso de hasta 10% de humo de sílice, a menos que hayan evidencias indicando que el hormigón producido con dosis mayores va a tener resistencia, durabilidad y estabilidad de volumen satisfactorios. Se debe ajustar la relación agua-material cementante para que la trabajabilidad sea la base de comparación entre las mezclas de prueba. Para cada conjunto, habrá un contenido óptimo de cemento más material cementante suplementario, a partir del cual el aumento de este contenido no resulta en resistencias mayores y la mezcla se vuelve demasiado pegajosa para su manejo adecuado. Se pueden utilizar en la producción del hormigón de alta resistencia cementos adicionados conteniendo ceniza volante, humo de sílice, escoria o arcilla calcinada con o sin la adición de materiales cementantes suplementarios.7

1.2.3. AGREGADOS.

En el HAR, debe haber una atención especial al tamaño, forma, textura superficial, mineralogía y limpieza de los agregados. Para cada fuente de agregado y nivel de resistencia del hormigón, hay un tamaño de agregado ideal que proporciona la mayor resistencia a compresión por unidad de cemento. Para encontrar el tamaño ideal, se deben producir mezclas de prueba con agregados de 19 mm (374 puig.) o menores y contenidos variables de cemento. Muchos estudios han demostrado que

Diseño y Control de Mezclas de Concreto. Steven H. Kosmatka. Portland Cement Association (PCA).

el tamaño máximo nominal de 9.5 mm a 12.5 mm (313 a 12 puig.) resulta en resistencias más elevadas.

En el HAR, la resistencia del agregado y la unión o adherencia entre la pasta y el agregado son factores importantes. Pruebas han mostrado que los agregados triturados producen resistencias a compresión mayores en el hormigón que el canto rodado, usándose el mismo tamaño de agregado y el mismo contenido de material cementante. Esto se debe probablemente a la mejor unión pasta-agregado, cuando se usa un material triturado, angular y áspero.

Los agregados gruesos, usados en el HAR, deben estar limpios, es decir, libres de recubrimientos perjudiciales de polvo y arcilla. La remoción del polvo es importante pues afecta la cantidad de finos y consecuentemente la demanda de agua del hormigón. La arcilla puede afectar la adherencia agregado-pasta. Puede ser necesario el lavado de los agregados gruesos.

Se recomienda la combinación de tamaños de agregado para producir la granulometría requerida, para el control más rígido y la disminución de la variabilidad del hormigón.

La cantidad de agregado grueso en el HAR debe ser la máxima compatible con los requisitos de trabajabilidad. Debido al alto porcentaje de material cementante en el hormigón de alto desempeño, es necesario y permitido el aumento de la cantidad de agregado grueso arriba de valores recomendados en las normas para hormigón de resistencia normal.

GENERALIDADES

Arenas más finas, con MF entre 2.5 y 2.7, pueden producir resistencias más bajas y mezclas más pegajosas.8

1.2.4. AGUA DE AMASADO.

Los requisitos para la calidad de agua para hormigón de alta resistencia no son más severos que aquéllos para hormigón convencional. Normalmente, se especifica que para hormigón la calidad de agua debe ser potable. Sin embargo, pueden encontrarse casos donde el agua que debe usarse es de más baja calidad. En tales casos, debe hacerse hormigón de prueba con el agua y debe compararse con hormigón hecho con agua destilada, o puede hacerse morteros según la norma ASTM C 109. En cualquier caso, deben probarse especimenes a la compresión a 7 y 28 días. Si aquéllos producidos con el agua en cuestión son por lo menos igual a 90% de la fuerza de compresión de los especimenes hecho con agua destilada, el agua puede ser considerada aceptable.

Además se entiende por agua de amasado la cantidad de agua total contenida en el hormigón fresco. Esta cantidad es utilizada para el cálculo de la relación agua/cemento (a/c). El agua de amasado está compuesta por:9

. El agua agregada a la mezcla.

• Humedad superficial de los agregados.

• Una cantidad de agua proveniente de los aditivos.

El agua de amasado cumple una doble función en la tecnología del hormigón: por un lado permite la hidratación del cemento y por el otro es indispensable para asegurar la trabajabilidad y la buena compactación del hormigón.

1.2.5. ADITIVOS

Es necesario el uso de aditivos químicos, tales como reductores de agua, retardador, reductor de agua de alto rango o superpiastificantes. Ellos aumentan la

GENERALIDADES

eficiencia de las altas cantidades de material cementante en el hormigón de alta resistencia y ayudan a obtener una relación agua-material cementante la más baja posible. La eficiencia de los aditivos químicos se debe evaluar a través de la comparación de la resistencia de las mezclas de prueba. Se debe investigar también la compatibilidad entre cemento y material cementante suplementario, bien como reductores de agua y otros aditivos. A través de estas mezclas de prueba es posible la determinación de la trabajabilidad, tiempo de fraguado y la cantidad de reducción de agua para una determinada dosis de aditivo y el momento de adición.10

1.3. FACTORES A CONSIDERAR EN UN HORMIGÓN DE ALTA

RESISTENCIA

a. Para analizar las condiciones que debe cumplir un HAR es conveniente tomar como referencia los mecanismos por los cuales se produce la falla a compresión del hormigón.

b. Falla por rotura del mortero del hormigón: para superar este tipo de fallas es necesario elevar al máximo posible la resistencia del mortero, para lo cual deben tomarse las siguientes medidas:

• Optimizar el tamaño máximo del árido grueso.

• Utilizar la misma relación agua cemento con la mínima cantidad de cemento posible.

• Cuidadosa compactación para eliminar aire atrapado. • Utilizar arena gruesa.

c. Falla por rotura del árido grueso: Esta falla no es muy común y para determinarla es necesario que el árido tenga una adecuada resistencia a la compresión.

d. Falla por falta de adherencia entre árido grueso y el mortero: es el más difícil de mejorar, para esto se requiere que el agregado tenga una superficie rugosa, limpia, forma perfectamente cúbica.

10

GENERALIDADES

Las condiciones señaladas indican adicionalmente que la mantención de las características exigidas a un hormigón de alta resistencia hacen necesario un permanente control de calidad, pues, especialmente cuando la resistencia especificada es alta, cualquier falla en el cumplimiento de estas condiciones pone en peligro su mantenimiento de la resistencia en forma permanente.

1.4. PRINCIPALES USOS DEL HAR

Entre los principales usos que se le da al HAR tenemos:

1. Para colocar el hormigón en servicio a una edad mucho menor, por ejemplo dar tráfico a pavimentos a 3 días de su colocación.

2. Para construir edificios altos reduciendo la sección de las columnas e incrementando el espacio disponible,

3. Para construir superestructuras de puentes de mucha luz y para mejorar la durabilidad de sus elementos.

4. Para satisfacer necesidades especificas de ciertas aplicaciones especiales como por ejemplo durabilidad, modulo de elasticidad y resistencia a la flexión. Entre muchas de dichas aplicaciones se encuentran presas, cubiertas de graderías, cimentaciones marinas, parqueaderos y pisos industriales de tráfico pesado.

2. ESTUDIO DE LOS MATERIALES A UTILIZARSE EN EL

DISEÑO DE HAR.

2.1. CEMENTO.

El cemento Pórtland es el principal cemento hidráulico; entendiéndose como tal al que fragua y se endurece al contacto con el agua. Hay otras dos variedades: el natural y el puzolánico o de escoria.

En la práctica, el material de mayor interés es la pasta de cemento, la cual es el producto de la reacción de cemento con agua. En presencia de agua, los silicatos y aluminatos del cemento Pórtland forman productos de hidratación o hidratos, que resultan en una masa firme y dura.

2.1.1. TIPOS DE CEMENTO PÓRTLAND.

En Ecuador existen 2 normas para los Cementos Portland. La más reciente, INEN 490, que cubre los cementos Portland compuestos, llamados así porque contienen un componente adicional de tipo mineral con gran potencial hidráulico, como son la puzolana y la escoria, las cuales mejoran las propiedades y el comportamiento del cemento. La segunda norma, INEN 152, la norma antigua, cubre los cementos simples que contienen clinker y yeso solamente, se puede estimar que la producción de cementos Portland compuestos a nivel mundial está en el orden del 90% del total.

Bajo la norma moderna de cementos, INEN 490, se producen los tipos W. 1PM y P', en la actualidad la mayor producción nacional de cemento es el Portland Puzolánico tipo IP.

2.1.2. PRINCIPALES PROPIEDADES FÍSICAS Y MECANICAS EL

CEMENTO.

-2

MATERIALES a) Peso específico.El peso específico real varía muy poco de unos cementos a otros, oscilando entre 3

y 3.15

grlcm3.

La limitación establecida por las normas ASTM C114, C150 (igual o superior a 3) se cumple prácticamente siempre. El valor del peso específico no indica la calidad de un tipo de cemento, sino que su valor es usado para el diseño de la mezcla. Con el valor del peso específico se pueden encontrar otras características del hormigón.2b) Resistencias mecánicas.

Las pruebas de resistencia no se hacen en la pasta simple de cemento debido a las dificultades para obtener buenas muestras y para probarlas con la consiguiente variabilidad de resultados. Para determinar la resistencia del cemento se emplea la norma ASTM C109, la cual especifica elaborar un mortero de cemento-arena, hecho con materiales específicos y en condiciones estrictamente controladas.

La resistencia de un hormigón se ve afectada directamente a la resistencia del cemento empleado, es decir, tanto mayor sea la resistencia del cemento se puede lograra hormigones con mayor resistencia. En la tabla 2.1 se detallan las principales características del cemento Rocafuerte portland IP.

Tabla 2.1. Principales características físicas del cemento Rocafuerte portland tipo IP3 1 día 10.5 Mpa

RESISTENCIAS 3 días - 19AMpa 7 días 26,1 Mpa 28 días 35.7 Mpa

BLAINE 483 m'/Kg

RETENIDO TAMIZ # 325 5.90%

FRAGUADO INICIAL 168 mm

FRAGUADO INICIAL 286 mm

2.2. AGREGADOS.

Como agregado para confección de hormigones pueden emplearse arenas y gravas naturales o procedentes de trituración, que reúnan en igual o superior grado las características de resistencia y durabilidad que se le exijan al hormigón.

2 www.elhormigon.com

HOLCJM CEMENTOS S.A. Planta Cerro Blanco. Guayaquil - Ecuador.

En importantes regiones de nuestra provincia y país no se cuentan con agregados que se encuadren dentro de los requisitos de calidad establecidos por las normas y reglamentos de construcción, esto no impide que las construcciones civiles se realicen utilizando hormigones elaborados con agregados de menor calidad. Entonces, por cuestiones técnico-económicas es necesario efectuar estudios experimentales a fin de optimizar la calidad de los hormigones y promover el incremento de la durabilidad de las estructuras.

Los agregados pueden ser rodados o triturados. Los primeros proporcionan hormigones más dóciles y trabajables, requiriendo menos cantidad de agua que los segundos, para un mismo revenimiento.

Al emplear agregado rodado suelto se tiene la garantía que se trata de piedras duras y limpias, salvo contaminación de la gravera. Pero si se encuentra mezclado con arcilla es imprescindible lavarlo, para eliminar la camisa que envuelve a los granos y que haría disminuir grandemente su adherencia con la pasta. Este lavado debe ser enérgico, realizado con máquinas de lavar, no sirviendo de nada el simple rociado en obra.

El agregado triturado debe estar desprovisto del polvo de trituración, que supone su incremento de finos en el hormigón y, por tanto, mayor cantidad de agua de amasado, baja resistencia y mayor riesgo de fisuras en las primeras edades.

2.2.1. AGREGADO GRUESO

MATERIALES

[image:22.551.27.503.40.832.2]En los estudios realizados para la obtención de HAR se utilizo agregado grueso triturado procedente de Malacatos, con un tamaño máximo nominal de 19 mm, con las siguientes características (ver anexo A):

Tabla 2.2. Características de agregado grueso.

PROPIEDADES U CARACTERISTICA REQUISITO

Tamaño Máximo Nominal mm 19 9.5-25

Densidad Real (Dsss) gr/cm3 2.64

-Densidad Seca (Ds) gr/cm3 2.613

-Densidad Aparente (D) gr/cm3 2.686

-Densidad Aparente en Estado Compactado gr/cm3 1.594

-Densidad Aparente en Estado Suelto gr/cm3 1.426

-Porcentaje de Absorción (Pa) % 1.06 0.2-4

Porcentaje de Abrasión % 27.8 <50

Fuente: El Autor

2.2.2. AGREGADO FINO.

Se denomina agregado fino o arena al material pétreo que pasa por el tamiz # 4, al igual que el agregado grueso puede estar formado por material de río, de mina o triturado.

En los estudios realizados para la obtención de HAR se utilizo arena gruesa, limpia, de río con un módulo de finura elevado, procedente de Chingalamaca, que cumple con la norma ASTM C33, con las siguientes características (ver anexo A):

Tabla 2.3. Características de agregado fino.

PROPIEDADES U CARACTERISTICA REQUISITO

Módulo de Finura 2.9 2.8-3.2

Densidad Real (Dsss) gr/cm3 2.676

-Densidad Seca (Ds) gr/cm3 2.665

-Densidad Aparente (D) gr/cm3 2.695

-Densidad Aparente en Estado Compactado gr/cm3 1.861

-Densidad Aparente en Estado Suelto gr/cm3 1.753

-Porcentaje de Absorción (Pa) % 0.41 0.2-2

I-uente: LI Autor

MATERIALES

Algunos autores recomiendan que el rango del módulo de finura este entre 2.8 y 3.2, mientras otros que este entre 2.5 y 3.2, además en lo que se refiere a las demás características físicas del agregado fino no difiere con el hormigón normal.

2.3. ADITIVOS

En el estudio realizado para la obtención de HAR se utilizo un aditivo reductor de agua de alta eficiencia, denominado

Sika Viscocrete 5000 CL

Sika Viscocrete 5000 CL es un aditivo de alta capacidad de reducción de agua, basado en polímeros sintéticos que permite máxima fluidez, alta cohesión y mantener la trabajabilidad de la mezcla en forma prolongada.8

Usos

Hormigón prefabricado y pretensado

Hormigón Auto Compactante sin necesidad de vibración Hormigón con máxima reducción de agua

• Hormigón de alta resistencia

• Hormigón con mantención prolongada de la fluidez • Hormigón impermeable y de alta durabilidad

• Hormigón bajo agua y hormigón bombeado

• Hormigón de elementos esbeltos y con alta cuantía de acero Hormigón a la vista sin defectos estéticos

Ventajas

Actúa por diferentes mecanismos. Mediante su adsorción superficial y el efecto de separación espacial de las partículas de cemento, en paralelo al proceso de hidratación, se obtienen las siguientes propiedades:

• Fuerte comportamiento auto compactante. Por lo mismo, es altamente apropiado para la producción de Hormigón Auto Compactante, sin necesidad de vibración (Self Compacting Concrete - SCC).

4PCA. Diseño y Control de Mezclas de Concreto. Stever H. Kosmafla, Prera EdIdón 2004.

MATERIALES

. Excelente mantención de la fluidez a través del tiempo.

. Extremadamente alta reducción de agua ( 30%), lo que resulta en hormigón de alta resistencia y densidad.

• Excelente fluidez, lo que resulta en el trabajo reducido al mínimo para la colocación y compactación.

• Incremento del desarrollo de alta resistencia inicial

• Mejoramiento del comportamiento en fluencia y retracción. • Reducida velocidad de carbonatación del hormigón.

Sika Viscocrete 5000 CL no contiene cloruros u otro ingrediente promotor de la corrosión, por lo que puede ser utilizado sin restricciones en hormigón armado y pre tensado.

CARACTERISTICAS.

Densidad.- 1,08 kg/dm3

Consumo.- El rango que se puede usar es 0,3 a 1,5% del peso de cemento, se utilizara la cantidad adecuada de acuerdo a las pruebas que se realicen.

Método de aplicación

Sika Viscocrete 5000 CL se utiliza en dosis de 0,3 a 1,5% del peso del cemento, dependiendo del efecto deseado.

El aditivo debe agregarse diluido en el agua de amasado en el momento del mezclado o agregado simultáneamente con el agua al interior del mezclador. Para una óptimo comportamiento, mezclar enérgicamente durante un mínimo de 1 minuto.

Sika Viscocrete 5000 CL puede ser utilizado en conjunto con otros aditivos Sika, para lo cual se recomienda realizar ensayos previos con la combinación deseada.

En la producción, colocación y curado del hormigón se deben seguir las reglas de buena práctica habitualmente usadas

E

DOSIFICACIÓN3. DOSIFICACIÓN DEL HORMIGÓN DE ALTA

RESISTENCIA.

3.1. RELACIÓN GRAVA-ARENA

La parte granular está formada por los agregados que son elementos inertes, generalmente más resistente que la pasta cementante y además económicos. Por lo tanto conviene colocar la mayor cantidad posible de agregados para lograr un hormigón resistente, que no presente grandes variaciones dimensionales y sea económico.

Pero hay un límite en el contenido de agregados gruesos dado por la trabajabilidad del hormigón. Si la cantidad de agregados gruesos es excesiva la mezcla se volverá difícil de trabajar y habrá una tendencia de los agregados gruesos a separarse del mortero (segregación). Llegado este caso se suele decir que el hormigón es "áspero", "pedregoso" y "poco dócil". En el hormigón fresco, es decir recién elaborado y hasta que comience su fraguado, la pasta cementante tiene la función de lubricar las partículas de agregado, permitiendo la movilidad de la mezcla. En este aspecto también colabora el agregado fino (arena).

La arena debe estar presente en una cantidad mínima que permita una buena trabajabilidad y brinde cohesión a la mezcla. Pero no debe estar en exceso porque perjudicará las resistencias. Se debe optimizar la proporción de cada material de forma tal que se logren las propiedades deseadas al mínimo costo.

3.2. RELACIÓN AGUA-CEMENTO

DOSIFICACIÓN

agua de un hormigón determinado a través de los cambios en su consistencia. Con cierta experiencia, este método ofrece una precisión aceptable.

La elección de la relación a/c depende principalmente de la agresividad del ambiente al que estará expuesto el hormigón y de los requisitos mecánicos que el hormigón endurecido debe satisfacer. La práctica muestra que es más bien difícil obtener una relación a/c menor a 0,45 y una trabajabilidad normal, por ello se hace necesario el uso de un aditivo plastificante.

Una dosificación de cemento suficiente protege la armadura de la corrosión. Esta protección es asegurada por la fuerte alcalinidad que proporcionan los álcalis y el hidróxido de calcio que se forma durante la hidratación y también por una reducida porosidad del hormigón. Esta dosificación puede ser a veces reducida a 200 Kg/m3 para los elementos de hormigón masivo armado que no están expuestos a medios agresivos y cuyos recubrimientos de armaduras igualan o superan los 10 cm. Para el hormigón a la vista o también cuando se usan agregados triturados, se recomienda aumentar la dosificación de cemento en el orden del 10%.

Figura. 3.1 Influencia de la relación a/c sobre las características del hormigón.

Relación a/c Relación a/c

baja elevada

Resistencia mecánica

elevada baja

Absorción capilar

débil elevada

[image:26.551.29.520.46.795.2]Contracción

- débil

elevada--¡ r

Segregación

débil elevada, Exudación

Hormigón fresco

-Durabilidad

resquebrajadura buena dela

conservación superficie de la

superficie

Fuente: www.grupominetti.com.ar

La resistencia (compresión o flexión) es el indicador de la calidad del hormigón más universalmente utilizado. A pesar de ser una característica importante, otras propiedades, tales como durabilidad, permeabilidad y resistencia al desgaste se reconocen hoy en día como de igual importancia o, en algunos casos, de mayor importancia, especialmente cuando se considera la vida útil de la estructura.

Dentro del rango normal de resistencias usadas en la construcción de hormigón, la resistencia es inversamente proporcional a la relación agua-cemento o agua-material cementante (ligante). Para hormigones totalmente compactados, producidos con agregados limpios y sanos, la resistencia y otras propiedades requeridas del hormigón, bajo las condiciones de obra, se gobiernan por la cantidad del agua de mezcla usada por unidad de cemento o material cementante (Abrams 1918).

DOSIFICACIÓN

es función tanto de la relación agua-material cementante original y del grado de hidratación del material cementante.

La importancia del curado temprano y minucioso se reconoce fácilmente. La diferencia en la resistencia del hormigón para una dada relación agua-cemento puede resultar de:

(1) Cambios del tamaño, granulometría, textura superficial, forma, resistencia y rigidez del agregado,

(2) Diferencias en los tipos y fuentes de material cementante, (3) Contenido de aire incluido (incorporado),

(4) La presencia de aditivos y (5) Duración del curado.

La relación agua-material cementante (ligante) es simplemente la masa del agua dividida por la masa del material cementante (cemento portland, cemento adicionado, ceniza volante, escoria, humo de sílice y puzolanas naturales). La relación agua-material cementante elegida para un diseño de mezcla debe ser el menor valor necesario para resistir a las condiciones de exposición anticipadas.

Cuando la durabilidad no es el factor que gobierne, la elección de la relación agua-material cementante se debe basar en los requisitos de resistencia a compresión. En estos casos, la relación agua-material cementante y las proporciones de la mezcla para la resistencia requerida se deben basar en datos de campo adecuados o en mezclas de prueba que empleen los materiales de la obra, a fin de que se determine la relación entre la resistencia y la relación agua-material cementante (ligante). Cuando no se disponga de más datos, se pueden utilizar la Figura 3.2 para elegir la relación agua-material cementante, con base en el promedio requerido de la resistencia, para mezclas de pruebas. En el diseño de mezclas, la relación agua-material cementante, a/mc, se usa frecuentemente como sinónimo de la relación agua-cemento (a/c). Sin embargo, algunas especificaciones diferencian las dos relaciones. Tradicionalmente, la relación cemento se refiere a la relación agua-cemento portland o agua-agua-cemento adicionada.

Figura 3.2 Efecto de la a/c sobre la resistencia a la compresión

500 Eo

400

0

300

CL

E o ° 200

tt ca ca o a,

1)

a, 0'

030 040 0,50 0,60 0,70 0,80

Relación agua/cemento

hormigón sin aire incluido hormigón con incorporación de aire

Fuente: PCA. Diseño y Control de Mezclas de Concreto.

Steven H. Kosmatka. Primera Edición 2004.

3.3. CONSIDERACIONES EN LAS PROPORCIONES DE MEZCLA.

El proporcionamiento (dosificación) de la mezcla se refiere al proceso de determinación de las cantidades de los ingredientes del hormigón, usando materiales locales, para que se logren las características especificadas. Un hormigón adecuadamente proporcionado debe presentar las siguientes cualidades:

• Trabajabilidad aceptable del hormigón fresco

• Durabilidad, resistencia y apariencia uniforme del hormigón endurecido • Economía

DOSIFICACIÓN

3.4. DOSIFICACIÓN.

El diseño de las mezclas de hormigón requiere del establecimiento de las características específicas de los elementos a utilizar, en la elección de proporciones de materiales disponibles para la producción del hormigón con las propiedades requeridas y la mayor economía. Los métodos de proporcionamiento evolucionaron desde el método volumétrico arbitrario

(1: 2: 3 - cemento: arena: agregado grueso) a

principios del siglo XX (Abrams 1918) hasta los métodos actuales de masa y volumen absoluto, descritos en el ACI comité 211, y para los estudios realizados se utilizó el proporcionamiento detallado en el ACI 211.4R-93 Guide for Selecting Proportions for High - Strength Concrete with Portland Cement and Ely Ash y además de los ajustes de mezclas por el método de PCA.Para la determinación de la composición del hormigón, o sea su dosificación, es necesario que los productores tengan en cuenta sobre todo las siguientes características:

• Trabajabilidad.

• Resistencia mecánica. • Durabilidad.

• Costo.

Los diferentes métodos usados para la dosificación son los siguientes:

3.4.1. MÉTODO DEL AMERICAN CONCRETE INSTITUTE (ACI 211 .4R-93)

PARAMETROS DE DISEÑO

RESISTENCIA:

Para realizar la dosificación de hormigones de alta resistencia se trabaja con una resistencia promedio, la cual se determina a partir de la resistencia de diseño con la siguiente ecuación:

fr

=f+iOO

(Ec. 4.1) Donde:fc = Resistencia de diseño Kg1cm2.

fcr = La resistencia promedio Kg/cm'.

RELACIÓN AGUA / CEMENTO PARA LA CONDICIÓN DE RESISTENCIA A

COMPRESIÓN:

El método entrega una tabla de relación agua /cemento, en peso, para distintas resistencias medidas a compresión a 28 días con aire incorporado y sin él, en probetas cilíndricas.

CONSISTENCIA:

Al seleccionar la consistencia adecuada deberá usarse el asentamiento más reducido posible compatible con la adecuada colocación del hormigón en obra, y para ello el método entrega una tabla para distintos tipos de construcciones y con asentamiento de cono máximos y mínimos.

CANTIDAD DE AGUA:

La cantidad de agua se especifica para un metro cúbico de hormigón y esta en función del tamaño máximo del árido, de la forma, de la granulometría, asentamiento de cono y por la cantidad de aire incorporado y es prácticamente independiente de la cantidad de cemento.

Las cantidades son las máximas esperadas por lo que sí se requiere más deben ir acompañadas por su respectivo aumento de cemento.

DOSIFICACION

Conociendo la cantidad de agua el cemento se determina despejando según relación agua / cemento.

CANTIDAD DE ÁRIDO GRUESO:

La máxima cantidad de resistencia y la mínima cantidad de agua de amasado se conseguirán cuando se utilicen la mayor cantidad posible de áridos gruesos, compatible con la docilidad.

Esta cantidad se puede usar mediante ensayos y si no se dispone de estos se puede recurrir a la tabla que entrega cantidad de volumen de árido grueso por unidad de volumen de hormigón para diferentes módulos de finuras de las arenas.

CANTIDAD DE ÁRIDO FINO:

Se obtiene de la diferencia, restando de 1000 los volúmenes de áridos gruesos, cemento, agua y aire.

DESARROLLO DEL MÉTODO DE DOSIFICACIÓN

El método del American Concrete Institute se basa en tablas empíricas experimentales mediante las cuales se determinan las condiciones de partida antes señaladas, en la forma que se explica a continuación:

PASO 1. Selección del asentamiento y la resistencia requerida del hormigón.

Los valores recomendados para el asentamiento están dados en la tabla 3.1. Aunque para hormigones de alta resistencia con aditivo reductor de agua de alto rango han sido producidos con éxito sin estimación de asentamiento inicial, recomendando que sea de 2.5 a 5 cm antes de la adición del superplastificante.

Tabla 3.1. Asentamiento recomendado para hormigones con y sin reductores de agua de alto rango

Hormigón Fabricado Usando Reductor de Agua de Alto Rango

Asentamiento antes de incluir el

2.5 5

reductor de agua de alto rango (cm)

Hormigón Fabricado Sin Reductor de Agua de Alto Rango

Asentamiento (cm) —75 10

Para determinar la resistencia requerida al elaborar la dosificación, partimos de la resistencia de diseño a la cual se desea llegar, con la siguiente fórmula:

fer =f +100 (Ec. 4.1)

Donde:

fc = Resistencia de diseño Kg/cm'. fcr = La resistencia promedio Kg/cm2.

PASO 2. Determinación del tamaño máximo del agregado.

[image:33.551.27.536.173.804.2]Basados en la resistencia requerida, el tamaño máximo del agregado grueso recomendado están dados en la tabla 3.2.

Tabla 3.2. Sugerencia para el tamaño máximo del agregado grueso

RESISTENCIA A LA COMPRESIÓN, SUGERENCIA DEL TAMAÑO MAXIMO DEL

MPa (Psi) AGREGADO, mm

<62 19 A 25

>62 9.5 A 12.5

Nota: Se puede considerar el agregado grueso hasta de 25 mm para resistencias entre 62 MPa y 83 MPa, cuando se usa aditivo reductor de agua de alto rango.

PASO 3. Selección óptima del agregado grueso.

DOSIFICACIÓN

[image:34.551.43.516.36.464.2]expresado como una fracción de la densidad aparente en estado compactado, están dados en la tabla 3.3 como una función del tamaño máximo nominal.

Tabla 3.3. Volumen recomendado del agregado grueso por unidad de volumen de hormigón

OPTIMA CANTIDAD DE AGREGADO GRUESO PARA EL TAMAÑO NOMINAL ESCOGIDO, CON MODULO DE FINURA DE LA ARENA ENTRE 2.5 Y 3.2

Tamaño Máximo Nominal, puig 9.5 1 12.5 1 19 1 25

Fracción en Volumen 0.65 1 0.68 1 0.72 1 0.75

Una vez elegido el contenido óptimo del agregado grueso en la tabla 4.4 el peso del agregado por m 3 de hormigón se calcula con la siguiente ecuación:

Pag=(%*DRUW )*1000

(Ec. 4.2)Donde:

Pag = Peso del agregado (Kg)

DRUW = Densidad aparente agregado grueso en estado compactado (gr/cm3) % = Tomado de la tabla 4.4

PASO 4. Estimación del agua de amasado

La cantidad de agua por unidad de volumen de hormigón requerida para producir un asentamiento dado depende del tamaño máximo, forma de la partícula, y la granulometría del agregado, la cantidad del cemento, y el tipo de aditivo reductor de agua a usar. Si un reductor de agua de alto rango es usado, el contenido de agua en esta mezcla es calculado generalmente para ser parte del a/c. La tabla 3.4 da estimaciones del requerimiento del agua de amasado para hormigones de alta resistencia elaborados con 318 a 1 pulgada de tamaño máximo del agregado previo a la adición de cualquier aditivo químico. También están dados los valores correspondientes para contenidos de aire.

DOSIFICACIÓN

Tabla 3.4. Primera estimación del agua de amasado y el contenido de aire del hormigón

fresco basado en el uso de una arena con 35 % de vacíos

MEZCLA DE AGUA, Kg/m3

ASENTAMIENTO, cm TAMAÑO MÁXIMO DEL AGREGADO GRUESO, mm

9.5 12.5 19 25

2.5 5 185 175 170 165

5 7.5 190 185 175 170

7.5 10 195 190 180 180

CONTENIDO DE AIRE (25)* (2.0)

(1.5) (1.0)

Porcentaje cuando es usado aditivo reductor de agua de alto rango.

Con la ecuación 4.3 se puede determinar el porcentaje de vacíos del agregado fino. = - DRUW (arena) *100

(Ec. 4.3) Dr*62.4

J

Donde:

V = Porcentaje de yacios.

DRUW Densidad aparente del agregado fino en estado compactado (gr/cm3) Dr = Densidad real del agregado fino en estado seco superficialmente saturado.

El contenido de agua se debe ajustar cuando el agregado fino tenga porcentaje de vacíos mayor a 35%, esto se calcula usando la ecuación 4.4.

W a=(V _35)*8 (Ec.4.4) Donde:

Wa = Ajuste del agua de amasado (Kg/m3)

Usando la ecuación 4.4 resulta en un ajuste del agua de mezclado de 3.6 Kg/m 3 de hormigón por cada porcentaje mayor al 35%.

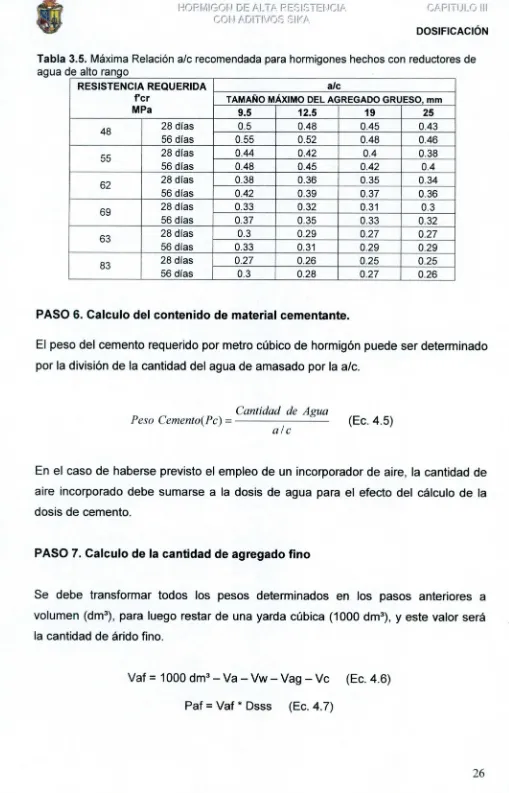

PASO S. Selección de la relación agua - cemento

(a/c)

M

[image:36.551.17.526.18.811.2]112 DOSIFICACIÓN

Tabla 3.5. Máxima Relación a/c recomendada para hormigones hechos con reductores de agua de alto rango

RESISTENCIA REQUERIDA a/c

f'cr TAMAÑO MÁXIMO DEL AGREGADO GRUESO, mm

MPa 9.5 12.5 19 25

48 28 días 0.5 0.48 0.45 0.43

56 días 0.55 0.52 0.48 0.46

28 días 0.44 0.42 0.4 0.38

56 días 0.48 0.45 0.42 0.4

62 28 días 0.38 0.36 0.35 0.34

56 días 0.42 0.39 0.37 0.36

69 28 días 0.33 0.32 0.31 0.3

56 días 0.37 0.35 0.33 0.32

63 28 días 0.3 0.29 0.27 0.27

56 días 0.33 0.31 0.29 0.29

83 28 días 0.27 0.26 0.25 0.25

56 días 0.3 0.28 0.27 0.26

PASO 6. Calculo del contenido de material cementante.

El peso del cemento requerido por metro cúbico de hormigón puede ser determinado por la división de la cantidad del agua de amasado por la a/c.

Cantidad de A gua Peso Cemento(Pc)

=a/c (Ec. 4.5)

En el caso de haberse previsto el empleo de un incorporador de aire, la cantidad de aire incorporado debe sumarse a la dosis de agua para el efecto del cálculo de la dosis de cemento.

PASO 7. Calculo de la cantidad de agregado fino

Se debe transformar todos los pesos determinados en los pasos anteriores a volumen (dm3), para luego restar de una yarda cúbica (1000 dm 3), y este valor será la cantidad de árido fino.

Vaf = 1000 dm3 - Va - Vw - Vag - Vc (Ec. 4.6)

Paf = Vaf * Dsss (Ec. 4.7)

DOSIFICACIÓN Donde:

Vaf = Volumen agregado fino dm-' Va = Volumen de aire dm3 Vw = Volumen de agua dm-'

Vag Volumen agregado grueso = Pag * Densidad real del agregado grueso (dm3) Vc = Volumen del cemento = Pc * Densidad del cemento (dms)

Paf = Peso de agregado fino gr/cm3

2

DOSIFICACIÓNEjemplo. Determinar una mezcla para hormigón de alta resistencia con materiales que tienen las siguientes características: (ver anexo B)1

CARACTERISTICAS ASICAS DE LOS MATERIALES

Densidad real del cemento

Densidad real de la arena estado sss Densidad real de la grava estado sss Densidad aparente de arena estado suelto Densidad aparente de gra estado suelto

Densidad aparente arena estado compactado DRUW1 Densidad aparente gra estado compactado DRUW2 Modulo de finura de la arena

Tamaño máximo del ando grueso Capacidad de absorción de la arena Capacidad de absorción de la grava

Resistencia a la compresión a los 28 días f 'c:

3,150 gr/cm3

2,676 gr/cm3 2,640 gr/cm3 1,753 gr/cm3 1,426 gr/cm3 1,861 gr/cm3 1,594 gr/cm3 2,87 19,00 mm 0,410 % 1,055 % 550 Kg/cm2

Para fabricar el hormigón se utilizará cemento Portland Tipo IP, con agregado fino de rio y árido grueso triturado procedente de Malacatos, proincia de Loja

PASOS PARA DOSIHCAR HORMI(X)N DE ALTA RESISTENCIA 1.-ESCOGER TIPO DE ASENTAMIENTO.

Hormigon Fabricado Usando Reductor de Agua de Alto Rango (Ver Tabla 4.1)

Asentamiento = 2,5 a 5 cm

Resistencia promedio requerida fr: 550 Kg /CM 2 + 100 Kg1cm 2 (Ec. 4.1)

Resistencia promedio requerida fr: 650 Kg/cm2

2.-DETERMINAR EL TAMAÑO MAXIMO NOMINAL

Tmáx.Nom = 19 mm (Ver Tabla 4.2)

3.-CANTIDAD DE GRAVA A UTILIZAR

% de Grava = 0,72 (Ver Tabla 4.3)

DRUW2= 1,594 gr/cm3

Pag = 0,72 * 1,594 (gr/cm3) * 1000 (Kg*cm3/gr*m3) Pag= 1147,48 Kg /m3

4.-ESTIMACIÓN DE LA CANTIDAD DE AGUA Y PORCENTAJE DE VACIOS

CANTIDAD DE AGUA= DRUW1 =

170 Kg /M3 (Ver Tabla 4.4) 1,861 gr/cm3

I.861gr1cm3 2.676gr/cm3)

30,46%

Si Porcentaje de vacíos (V) mayor 35 % correguir el agua con la siguiente fórmula

WA =((V_35)*3.6Kg/m3)+CANT..AGUA

Caso contrario la cantidad de agua no será correguida

CANTIDAD DE AGUA CORREGIDA= 170 Kg/m3

ACI 211.4R-93. Guide for Selecting Proportions for High-Strength Concrete with Portland Cement and Fly Ash

S.- RELACIÓN AGUA - CEMENTO

Resistencia promedio requerida fr: 650 Kg /CM 2

Edad de Prueba 28 días Tamaño de Agregado 1900 mm

620 0,35 (Ver Tabla 4.5)

690 0,31

70 -0,04

30 -0,02

x =0,33

a/c = 0,34

6.- CANTIDAD DE CEMENTO

170 (Kg/m3) 10,31 500,00 Kg /m3 500,00 Kg/m3 CANTIDAD DE CEMENTO =

CANTIDAD DE CEMENTO =

7.- CANTIDAD DE ARENA

Materiales Volumen, dm3 Cemento 158,73

Grava 434,65

Aire 20,00

Agua 170,00

Arena 216,62

CANTIDAD DE ARENA =

RESUMEN DE LA DOSIFICACION

Volumen Dosificación Materiales

real, dm3Peso kg/m3

Cemento 158,73 500,00

Agua 170,00 170,00

Aire 20,00

Arena 216,62 579,67

Grava 434,65 1147,46

Aditivo 08% 4,00

Total 1000,00 2401,15

579,67 lb

Dosificación Dosificación Dosificación Dosificación

Materiales Peso kg/m3Unitaria Peso/Saco Volumen/Saco Unidad

Cemento 500,00 1,00 50,00 50,00 Kg

Agua 170,00 0,34 17,00 17,00 kg

Arena 579,67 1,16 57,97 33,07 dm2

Grava 1147,48 2,29 114,75 80,49 dm2

DOSIFICACIÓN

3.4.2. MÉTODO DEL PCA PROPORCIONAMIENTO CON MEZCLAS DE PRUEBA

Cuando no hay registro de ensayos de campo disponibles o son insuficientes para el proporcionamiento a través de métodos de experiencia de campo, las proporciones de la mezcla elegidas se deben basar en mezclas de pruebas. Las mezclas de prueba deben utilizar los mismos materiales de la obra. Se deben elaborar tres mezclas con tres relaciones agua-material cementante distintas o tres contenidos de cemento diferentes, a fin de producir un rango de resistencias que contengan fc. Las mezclas de prueba deben tener un revenimiento (asentamiento) y un contenido de aire dentro ±20 mm (± 0.75 puIg.) y ±0.5%, respectivamente, del máximo permitido. Se deben producir y curar tres cilindros para cada relación agua-material cementante, de acuerdo con ASTM C 192

A los 28 días, o a una edad especificada, se debe determinar la resistencia a compresión a través de los ensayos a compresión de los cilindros. Los resultados de las pruebas se deben diseñar para producir una curva de resistencia versus relación agua-material cementante (similar a la Figura 3.1) que se usa para proporcionar la mezcla.

DESARROLLO DEL MÉTODO DE DOSIFICACIÓN.

En primer lugar, se deben elegir los siguientes parámetros: (1) resistencia requerida, (2) contenido mínimo de material cementante o relación agua-material cementante máxima, (3) tamaño máximo nominal del agregado, (4) contenido de aire y (5) revenimiento deseado. Entonces, se producen las mezclas de prueba, variándose las cantidades relativas de agregado fino y grueso, bien como los otros ingredientes. Se elige la proporción de la mezcla, basándose en consideraciones de trabajabilidad y economía.

Cuando la calidad del hormigón se especifica por la relación agua-material cementante, los procedimientos de mezcla de prueba consisten esencialmente en la combinación de la pasta (agua, material cementante y, generalmente, los aditivos químicos) de las proporciones correctas con la cantidad necesaria de agregados finos y gruesos para producir el revenimiento y la trabajabilidad requeridas. Se

DOSIFICACIÓN

deben utilizar muestras representativas de los materiales cementantes, del agua, de los agregados y de los aditivos.

Con este método, el diseñador de la mezcla desarrolla las proporciones de la mezcla directamente de la mezcla de prueba y no a través del volumen absoluto de los constituyentes del hormigón.

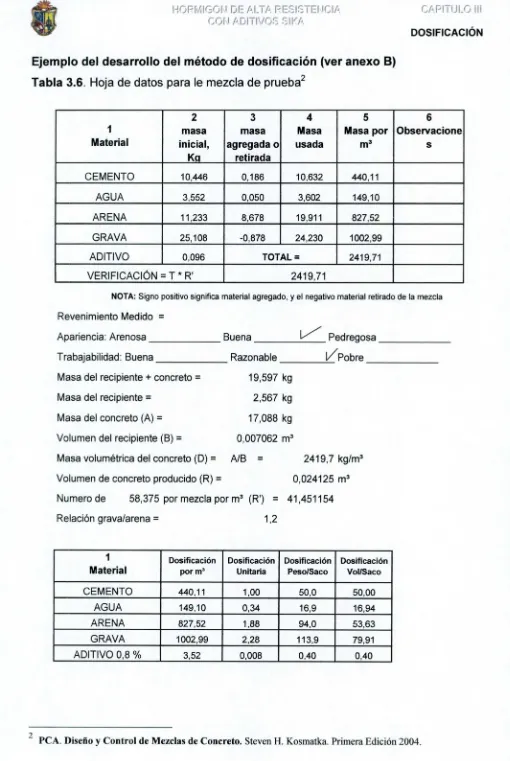

Cuando la dosificación elaborada no cumple con los requisitos de trabajabilidad, se utiliza este método para ajustar la mezcla, variando principalmente el contenido de los agregados, manteniendo siempre constate la relación agua/cemento. El procedimiento se lo realiza como sigue (tabla 3.6):

Paso 1. Se coloca en la columna 2 la mezcla a corregir.

Paso 2. En la columna 3 se registran las cantidades de agregado fino o grueso que no se usaron o se agregaron, durante la elaboración de la mezcla.

Paso 3. En la columna cuatro se hacen la suma aritmética de la columna 2 y 3, obteniéndose la masa de los agregados que se uso en la prueba (Las cantidades de agregados fino y grueso que no se usaron, se registran en la hoja de datos en la Columna 3 y la masa de agregados usada. Si al realizarse el ensayo, el revenimiento (asentamiento) hubiera sido mayor que aquél requerido, se habría añadido una cantidad adicional de agregado fino o grueso (o ambos) para reducir el revenimiento. Si al contrario, el revenimiento hubiera sido menor que aquél necesario, se habría adicionado agua y cemento en la proporción adecuada manteniendo la relación agua/cemento. Es importante que cualquier cantidad adicional sea medida con precisión y sea registrada en la hoja de datos.

Paso 4. Se procede a determinar la densidad del hormigón fresco y el rendimiento de la mezcla, que nos servirá para el ajuste de la mezcla, para lo cual se procede según la norma ASTM C 138, la misma que requiere tener el masa del hormigón fresco y el volumen del recipiente donde se lo pesa, la fórmula es la siguiente:

D = A (Kg)

(Ec. 4.8) B (ma)

R= T (Kg)

1 1

DOSIFICACIÓN

1m3

R'=

R

(m)

(Ec.4.1O)Donde:

A = Masa de hormigón. B = Volumen del recipiente.

D = Masa volumétrica del hormigón. T = Masa total de material por mezcla. R = Rendimiento.

R' = Rendimiento relativo.

Paso 5. En la columna 5 se obtiene la masa por m 3 de hormigón ajustada, para ello se multiplica el rendimiento relativo por los valores de la columna 4.

Paso 6. Se puede verificar que el ajuste de mezcla es correcta al comparar la igualdad entre la sumatoria de la columna 5 con el producto de TxR'.

IWI

DOSIFICACIÓN Ejemplo del desarrollo del método de dosificación (ver anexo B)Tabla 3.6. Hoja de datos para le mezcla de prueba

2 3 4 5 6

1 masa masa Masa Masa por Observacione Material inicial, agregada o usada m3 s

Kci retirada

CEMENTO 10,446 0,186 1 10,632 440,11

AGUA 3,552 0,050 3,602 149,10

ARENA 11,233 8,678 19,911 827,52

GRAVA 25,108 -0,878 24,230 1002,99

ADITIVO 0,096 TOTAL= 2419,71

VERIFICACIÓN = T * R' 2419,71

NOTA: Signo positivo significa material agregado, y el negativo material retirado de la mezcla

Revenimiento Medido =

Apariencia: Arenosa Buena Pedregosa

Trabajabilidad: Buena Razonable /Pobre

Masa del recipiente + concreto = 19,597 kg

Masa del recipiente = 2,567 kg

Masa del concreto (A) 17,088 kg

Volumen del recipiente (B) = 0,007062 m3

Masa volumétrica del concreto (D) = AIB = 2419,7 kg1m3 Volumen de concreto producido (R) = 0,024125 m3 Numero de 58,375 por mezcla por m3 (R') = 41,451154

Relación grava/arena = 1,2

1 Dosificación Dosificación Dosificación Dosificación Material por m3Unitaria Peso/Saco Vol/Saco

CEMENTO 440,11 1,00 50,0 50,00

AGUA 149,10 0,34 16,9 16,94

ARENA 827,52 1,88 94,0 53,63

GRAVA 1002,99 2,28 113,9 79,91

ADITIVO 0,8 % 3,52 0,008 0,40 0,40

2 PCA. Diseno y Control de Mezclas de Concreto.

ENSAYOS

4. PROCEDIMIENTO DE ELABORACIÓN Y ENSAYOS

REALIZADOS EN EL HAR.

4.1. ELABORACIÓN DEL HAR

La dosificación es el proceso de medida, por masa o por volumen, de los ingredientes del hormigón y su introducción en la mezcladora. Para producir un hormigón con calidad uniforme, los ingredientes se deben medir con precisión para cada revoltura (bachada, amasada, pastón). La mayoría de las especificaciones requiere que la dosificación sea por masa y no por volumen. El agua y los aditivos líquidos se pueden medir con precisión tanto por volumen como también por masa.

Las especificaciones normalmente requieren que los materiales se midan para revolturas (bachada, pastón) individuales con la siguiente precisión: material cementante ±1%, agregados ±2%, agua ±1% y aditivos ±3%.1 Los equipos deben ser capaces de medir las cantidades con estas tolerancias para la menor cantidad de mezcla normalmente usada, bien como para mezclas mayores. Se deben verificar periódicamente la precisión de las escalas y los equipos de mezclado y se deben hacer los ajustes, si es necesario.

Los aditivos químicos líquidos se deben adicionar a la mezcla en soluciones acuosas. El volumen del líquido, si es significante, se debe substraer de la cantidad de agua de mezcla de la revoltura (bachada, pastón). Los aditivos que no se pueden adicionar a la mezcla en solución, se los puede dosificar por masa o por volumen, de acuerdo con la recomendación del fabricante. Se deben verificar los surtidores de aditivos frecuentemente, pues errores en su dosificación, principalmente en el caso de sobredosis, pueden crear problemas serios tanto en el hormigón fresco como en el endurecido.

4.1.1. EQUIPO.

a.- HERRAMIENTAS MENORES.

El equipo básico necesario para la obtención, colocación, mezclado de la muestra y generar el acabado de los cilindros conforme a los requerimientos en la prueba de método ASTM C 31 esta conformado de:1 PCA. Diseño y Contro( die _____ Stven M. Kosmca. Primera Edidón 2004. P. 25.

alisador, recipiente para pesado, mazo de 1,25 Kg, varilla de 16 mm, cuchara para remover materiales, jarras, fuentes y franelas.

b.- CONCRETERA. Se utilizará una concretara eléctrica de medio saco, para la

elaboración de 3 especimenes de prueba por cada ensayo.

11 bM,

c.- HORNO. Un horno de tamaño apropiado capaz de mantener una temperatura uniforme de 110 ± 5 1 (230 ± 9 O F). para lograr un buen secado de la muestra y así obtener un contenido de humedad real

1

ENSAYOS

d.- BALANZA. Con precisión de 1 gramo, que será necesaria para pesar los materiales en la realización de la dosificación en peso.

e.- EQUIPO DE SEGURIDAD. Se debe trabajar con una mascara para evitar el polvillo, guantes y mandil.

4.1.2. PROCEDIMIENTO PARA LA ELABORACIÓN DE MEZCLAS.

1.- Determinar el contenido de humedad de los áridos para hacer la corrección de la dosificación

2.- Pesar los áridos y el cemento, además medir la cantidad de agua y aditivo a ser colocada.

qq Da

3.- Colocar en la concretera la cantidad de grava medida y la primera porción de agua

4.- Colocar en la concretera la cantidad de arena pesada y la segunda porción agua.

5.- Se coloca toda la cantidad de cemento, se tapa la concretera y se hace girar antes de colocar la penúltima cantidad de agua.

F

ENSAYOS

6.- El agua sobrante se la mezcla con el aditivo y se coloca, mínimo un minuto o hasta que el aditivo reaccione.

Virl

7.- Realizar la medición y prueba de asentamiento del hormigón.

8.- Elaborar los cilindros para las diferentes resistencias y edades de prueba.

9.- Dejar en curado los cilindros a edades de prueba de 3, 7, 14, 28, 60 y 90 días.

10.- Ensayo a la compresión de especimenes cilíndricos de hormigón.

F

1

4.2. ENSAYOS EN EL HORMIGÓN FRESCO.

Or

ENSAYOS

En el estudio de HAR se analizó principalmente lo concerniente a trabajabilidad del hormigón y resistencia, así como también la masa volumétrica especialmente para corregir lo concernientes a las proporciones de diseño de mezcla.

4.2.1. TRABAJABILIDAD.

Uno de los aspectos importantes en la elaboración de hormigón es la trabajabilidad, ya que esta facilita el transporte y el uso del hormigón, o sea su colocación y compactación.

La trabajabilidad del hormigón no responde a una definición precisa, pero se define como la cantidad de trabajo mecánico, o energía exigida para producir consolidación en el hormigón sin tener segregación. Esta engloba varias propiedades interdepend¡entes entre si como: la consistencia, la cohesión (adherencia interna), la tendencia a la homogeneidad, movilidad y la plasticidad.

CONSISTENCIA.

Desde el punto de vista científico, la consistencia resulta del frotamiento interno del conjunto de las partículas suspendidas en el agua de amasado, y puede ser estimada prácticamente mediante diversos métodos de examen. El método más ampliamente aceptado y utilizado para medir la consistencia es el ensayo de revenimiento o asentamiento en el cono de Abrams especificado en la norma ASTM C143.

El equipo consiste en un cono de asentamiento (molde cónico de metal de 300 mm de altura, 200 mm de diámetro en la base y 100 mm de diámetro en la parte superior) y una varilla de compactación de 16 mm de diámetro y 600 mm de longitud con la punta en forma semiesférica.

El procedimiento de ensayo es el siguiente: se coloca el cono húmedo verticalmente sobre una superficie plana, rígida, no absorbente y libre de vibración, se debe llenar en tres capas de igual volumen aproximadamente. Con la varilla de compactación se aplica 25 golpes por cada capa. Terminado de dar los golpes a la última capa, se procede a enrasar y retira el material que se encuentra alrededor de la base del

cono, luego se levanta el cono lentamente en 5 ± 2 segundos. Se coloca el cono en forma invertida al lado del hormigón.

El revenimiento o asentamiento es la distancia vertical que el hormigón se ha asentado, medido con una precisión de 5 mm, la medida se la realiza desde la parte superior del molde, hasta el centro original desplazado del hormigón asentado.

Un valor más elevado de asentamiento nos indica que el hormigón es más fluido. Todo el ensayo hasta la remoción del cono se debe completar en 2 % minutos, debido a que el hormigón pierde revenimiento con el tiempo. El ensayo se descarta y se realiza otra prueba cuando hay desmoronamiento.

Gracias a los plastificantes, en particular a los superplastificantes, es posible confeccionar hormigones con relaciones w/c por debajo de las normales obteniendo consistencias plástica - blanda - fluida.

[image:51.552.20.515.21.718.2]El mejoramiento de la consistencia no debería nunca ser realizado mediante el posterior agregado de agua.

Tabla 5.1. Campos de consistencia

Campos de Asentamiento A = s consistencia (mm)

Rígida inapropiado

Plástica 10-70

Blanda 80-150

Fluida >o 160

Fuente. www.ConstruAprende.com

ENSAYOS

Tabla 5.2. Efectos sobre la consistencia y la resistencia al variar determinados parámetros de base del hormiaón.

Efecto sobre Efecto sobre la

Variación la Resistencia a la

consistencia compresión Mejoramiento de la continuidad en la

granulometría ....

Aumento del tenor en agregados redondos

Aumento del tenor en agregados triturados

Aumento del agua de la mezcla

1

Aumento de la temperatura delhormigónfresco

Empleo de superfluidificantes

1

Empleo de incorporadores de aire1

Empleo de retardadores

1

1

Efecto favorable Efecto desfavorable 11* efecto Fuente. www.ConstruAprende.comPara lograr una buena trabajabilidad en la investigación se utilizo un aditivo superplastificante reductor de agua de alto rango, se realizaron diferentes pruebas con distintos diseños de mezcla en los cuales se mantenía constante la relación agua-cemento y el porcentaje de aditivo, variando la cantidad de los materiales, evitando tener segregación. En la tabla 5.3 se muestra el asentamiento logrado en las mezclas finales.

Tabla 5.3. Asentamiento de las mezclas finales.

MEZCLAS ASENTAMIENTO U

w/c = 0,31 % de Aditivo = 0,8 % 20 cm

w/c= 0,31 % de Aditivo = 0,9 % 22 cm

wlc=O,34 % de Aditivo = 0,8 % 21 cm

wlc = 0,34 % de Aditivo = 0,9 % 23 cm

Fuente. El autor.

1

1

1

1

1

1

cular

r

•;-Figura S.I. Asentamiento en las pruebas de HAR.

Fuente. El Autor

4.2.2. MASA VOLUMÉTRICA Y RENDIMIENTO

[image:53.552.70.453.43.305.2]El

ENSAYOSFig. 5.3. Forma de realizar la volumétrica del hormigón fresco.

Fuente. El Autor.

La masa volumétrica del hormigón no endurecido, bien como del hormigón endurecido, se puede determinar por métodos nucleares ASTM C 1040.

En nuestra investigación de HAR, se realizó la determinación de la masa volumétrica para todas las mezclas finales, la misma que es similar a la masa volumétrica del hormigón normal, los resultados se observan en la tabla 5.4.

Tabla 5.4. Masa volumétrica de HAR

MEZCLAS VOLUMÉTRICAMASA U wlc = 0,31 % de Aditivo = 0,9 % 2370 Kg /M3

wlc = 0,31 % de Aditivo = 0,8 % 2378 Kg/m3 w/c = 0,34 % de Aditivo = 0,9 % 2400 Kg/m3 w/c = 0,34 % de Aditivo = 0,8 % 2420 Kg/m3

Fuente. El Autor

4.2.3. ESPECÍMENES PARA RESISTENCIA

Los especimenes (probetas) moldeados para los ensayos de resistencia se deben preparar de acuerdo con ASTM C 31 o ASTM C 192. La preparación de los especimenes debe empezar, como máximo, 15 minutos después de la obtención de la muestra del hormigón.

La probeta estándar para la resistencia a compresión del hormigón con agregado de dimensión máxima de 50 mm (2 puIg.) o menor es un cilindro de 150 mm (6 puIg.) de

ti

[image:55.551.19.519.57.744.2]diámetro por 300 mm (12 puIg.) de altura (Fig. 5.6). Para agregados mayores, el diámetro del cilindro debe ser, por lo menos, tres veces mayor que la dimensión máxima del agregado y la altura debe ser dos veces el diámetro. Aunque se prefieren los moldes metálicos rígidos, se puede usar moldes de plástico, de cartón parafinado u otro tipo de molde desechable, conforme ASTM C 470 y NMX-C-281. Se deben colocar los moldes sobre una superficie lisa, nivelada y rígida y se los deben llenar cuidadosamente para evitar distorsiones en su forma. Para los HAR se recomienda utilizar moldes metálicos rígidos.

Fig. 5.6. Moldes cUndricos para especimenes de prueba.

Fuente. El Autor.

El molde de cilindro con 100 mm (4 puIg.) de diámetro por 200 mm (8 puIg.) de altura está siendo utilizado comúnmente para los hormigones de alta resistencia que contienen agregado de tamaño máximo de 19 mm (344 puIg.) (Buró and Ost 1994, Forstie y Schnormeier 1981 y Date y Schnormeier 1984). El cilindro de 100 x 200 mm (4 x 8 puIg.) es más fácil de moldear, requiere menos muestra, pesa mucho menos que el cilindro de hormigón de 150 x 300 mm (6 x 12 puIg.) y, por lo tanto, es más fácil de manejarlo y requiere menos espacio para su curado húmedo. Adicionalmente, la sección transversal menor permite que se alcance una resistencia a compresión mayor por una máquina de ensayo que tenga una capacidad de carga menor.3