PGI-13.5-F-3 Formato Información y Carta Permiso. Tesis, Tesinas, Disertaciones Doctorales. Versión 5 INSTITUTO TECNOLÓGICO Y DE ESTUDIOS SUPERIORES DE

MONTERREY PRESENTE.-

Por medio de la presente hago constar que soy autor y titular de la obra denominada “Estrategia e Implementación de Monitoreo del Comportamiento Dinámico Vibratorio de una Máquina Herramienta mediante Fusión de Sensores”, en los sucesivo LA OBRA, en virtud de lo cual autorizo a el Instituto Tecnológico y de Estudios Superiores de Monterrey (EL INSTITUTO) para que efectúe la divulgación, publicación, comunicación pública, distribución, distribución pública y reproducción, así como la digitalización de la misma, con fines académicos o propios al objeto de EL INSTITUTO, dentro del círculo de la comunidad del Tecnológico de Monterrey.

El Instituto se compromete a respetar en todo momento mi autoría y a otorgarme el crédito correspondiente en todas las actividades mencionadas anteriormente de la obra.

De la misma manera, manifiesto que el contenido académico, literario, la edición y en general cualquier parte de LA OBRA son de mi entera responsabilidad, por lo que deslindo a EL INSTITUTO por cualquier violación a los derechos de autor y/o propiedad intelectual y/o cualquier responsabilidad relacionada con la OBRA que cometa el suscrito frente a terceros.

_________________________________________ Nombre y Firma

Estrategia e implementación de Monitoreo del Comportamiento

Dinámico Vibratorio de una Máquina Herramienta mediante

Fusión de Sensores -Edición Única

Title

Estrategia e implementación de Monitoreo del

Comportamiento Dinámico Vibratorio de una Máquina

Herramienta mediante Fusión de Sensores -Edición Única

Authors

Luis Gabriel Martelo Arrieta

Affiliation

Tecnológico de Monterrey, Campus Monterrey

Issue Date

2010-05-01

Item type

Tesis

Rights

Open Access

Downloaded

18-Jan-2017 22:07:03

INSTITUTO TECNOLÓGICO Y DE ESTUDIOS

SUPERIORES DE MONTERREY

CAMPUS MONTERREY

PROGRAMA DE GRADUADOS EN MECATRONICA Y TECNOLOGIAS

DE INFORMACION

Estrategia e implementación de Monitoreo del Comportamiento Dinámico

Vibratorio de una Máquina Herramienta mediante Fusión de Sensores

TESIS

PRESENTADO COMO UN REQUISITO PARCIAL PARA OBTENER

EL GRADO DE:

MAESTRO DE CIENCIA CON ESPECIALIDAD EN AUTOMATIZACION

POR:

LUIS GABRIEL MARTELO ARRIETA

INSTITUTO TECNOLÓGICO DE ESTUDIOS SUPERIORES DE MONTERREY

DIVISION DE MECATRONICA Y TECNOLOGIAS DE INFORMACION

PROGRAMA DE GRADUADOS EN MECATRONICA Y

TECNOLOGIAS DE INFORMACION

Los miembros de este comité de tesis recomendamos que la presente tesis del Ing.

Luis Gabriel Martelo Arrieta sea aceptada como requisito parcial para obtener el grado

académico de Maestro en Ciencias con Especialidad en:

AUTOMATIZACION

Comité de Tesis:

______________________________

Dr. Sergio Sedas Gersey

Asesor

______________________________

Msc. Miguel de Jesús Ramírez Cadena

Co-Asesor

______________________________

Msc. Manuel Gabriel Cabrera López

Sinodal

_________________________________________

Dr. Gerardo Antonio Castañón Ávila

Estrategia e Implementación de Monitoreo del Comportamiento Dinámico

Vibratorio de una Máquina Herramienta mediante Fusión de Sensores

Por:

LUIS GABRIEL MARTELO ARRIETA

TESIS

Presentado al Programa de Graduados en Mecatrónica

y Tecnologías de Información

Esta tesis es un requisito parcial para obtener el grado de

Maestro de Ciencias con Especialidad en

AUTOMATIZACION

INSTITUTO TECNOLÓGICO Y DE ESTUDIOS

SUPERIORES DE MONTERREY

iv

DEDICATORIA

Este éxito en mi vida quiero dedicárselo a Dios por darme las

herramientas necesarias para afrontar cada una de las barreras que se iban presentando durante el desarrollo de este proyecto.

A mi familia por haberme apoyado y aceptar humildemente el haberles quitado un poco de su tiempo para poder realizar las actividades requeridas para ejecutar esta tesis.

v

RECONOCIMIENTO

Gracias a Dios porque tú moviste las piezas de tal forma que permitiste que de alguna u otra forma estas personas estuvieran ahí trabajando a mi lado para que pudiera sacar este proyecto de vida.

A mi familia por haber estado constantes con su apoyo y su comprensión.

A mi asesor M.C. Miguel Ramírez Cadena por darme los recursos y la orientación que necesitaba para desarrollar esta tesis.

Al comité de tesis, Dr. Sergio Sedas e Ing. Manuel Cabrera, muchas gracias por sus aportes y su interés en refinar esta investigación

Al Dr. Arturo Molina Gutiérrez por haberme dado la oportunidad de realizar estos estudios de postgrado.

A Joaquin Aca Sanchez por haber creído en mí y brindarme el tiempo que necesitaba para realizar las actividades de este proyecto.

A Miguel de IPACSA por regalarme el tiempo y los recursos para poder realizar el caso de estudio, y quitarme una barrera enorme que impedía la continuación de este proyecto

A todos aquellos que me brindaron su amistad, profesores de la maestría, secretarías, amigos, compañeros, extranjeros, conocidos,

desconocidos, paisanos, a todos ustedes…

vi

RESUMEN

La competitividad de una empresa manufacturera está determinada por la capacidad que poseen sus procesos para adaptarse a la dinámica del mercado y a la vez ofrecer productos y/o servicios de calidad. Esta capacidad está muy ligada al grado de tecnologización presente en la línea de producción, por lo que muchas empresas se han visto afectada por sus limitados recursos de inversión. Sumado a este factor económico se encuentra la problemática técnica definida por la naturaleza de operación de los equipos utilizados, la cual afecta directamente sobre la calidad del acabado.

Para el caso de una empresa dedicada a la manufactura mediante procesos de maquinado, investigadores han concluido que el comportamiento de este tipo de maquinas está caracterizado por la presencia de impactos periódicos que dan origen a vibraciones no deseadas. Estos impactos se originan por la interacción que existe entre la herramienta de corte y la pieza de trabajo. Su magnitud es una función de las características de la herramienta utilizada, tales como, el número de dientes, porcentaje de inmersión, la dirección de corte y la superficie irregular generada durante la operación de corte.

Las vibraciones en un nivel de inestabilidad (Chatter) causan los siguientes efectos: Mala calidad en el acabado de las piezas, reducción de la vida útil tanto de la herramienta como de la maquina, reducción de la productividad e incrementos en los costos de la misma. Por este motivo se quiere desarrollar una plataforma de monitoreo de bajo costo que permita identificar el comportamiento dinámico vibratorio del sistema mediante estrategias de fusión de sensores y a su vez que permita establecer los parámetros de operación a los cuales debería trabajar una máquina-herramienta. La plataforma deberá procesar, analizar y establecer el estado vibratorio del sistema con el cual el operador debe ser capaz de entablar acciones correctivas con el objetivo de mitigar los efectos que la vibración genera sobre la maquina. Las acciones correctivas que propondrá la plataforma estarán enfocadas en definir el parámetro óptimo de operación para un sistema herramienta-pieza-aditamento dado por la empresa.

vii

TABLA DE CONTENIDO

DEDICATORIA iv

RECONOCIMIENTO v

RESUMEN vi

TABLA DE CONTENIDO vii

LISTA DE FIGURAS viii

LISTA DE TABLAS ix

CAPITULO 1. Introducción y Lineamientos 1

1.1. Introducción 1

1.2. Objetivo General 2

1.3. Justificación 2

1.4. Descripción del Proyecto 3

1.5. Alcance del Proyecto 4

CAPITULO 2. Estado del Arte 5

CAPITULO 3. Metodología 14

Etapa I. Identificación y selección de sensores 14

Etapa II. Integración de los sensores en la máquina herramienta 15

Etapa III. Definición de la estrategia de fusión de sensores 16

Etapa IV. Estructuración del Kit de Monitoreo de Vibraciones 17

Etapa V. Método de optimización de procesos de maquinado 19

Etapa VI. Caso de Estudio 20

CAPITULO 4. Implementación 21

Etapa I. Identificación y selección de sensores 23

Etapa II. Integración de los sensores en la máquina herramienta 24

Etapa III. Definición de la estrategia de fusión de sensores 24

Etapa IV. Estructuración del Kit de Monitoreo de Vibraciones 26

Etapa V. Método de optimización de procesos de maquinado 27

CAPITULO 5. Análisis de Resultados 30

CAPITULO 6. Conclusiones y Trabajos futuros 38

APENDICE A. Teoría de Vibración 41

APENDICE B. Especificaciones de Componentes 54

APENDICE C. Algoritmo 68

APENDICE D. Espectro de frecuencia de las señales de voltaje 72

viii

[image:10.612.106.533.152.629.2]LISTA DE FIGURAS

Figura 2.1. Opciones de posicionamiento de sensores de fuerza y torque en una máquina herramienta

8

Figura 2.2. Opciones de determinación de la corriente y potencia consumida por los motores de alimentación

8

Figura 2.3. Sensores acústicos y acelerómetros implementados en máquinas herramientas

9

Figura 2.4. Posicionamiento de sensores sobre el porta herramienta de un torno 10

Figura 3.1. Etapas de la investigación 14

Figura 3.2. Esquema de fusión de sensores implementado 16

Figura 3.3. Estructura kit de monitoreo de vibraciones 18

Figura 3.4. Esquema implementado para la experimentación 20

Figura 4.1. Áreas de restructuración del torno MONARCH EF10 21

Figura 4.2. Integración de componentes para la automatización de un torno convencional

22

Figura 4.3. Posicionamiento de sensores 24

Figura 4.4. Diagrama de flujo del algoritmo de obtención de la frecuencia natural 26

Figura 4.5. Diagrama de flujo del algoritmo de monitoreo de vibraciones 26

Figura 4.6. Diagrama desarrollado para la captura y almacenamiento de los datos 29 Figura 5.1. Análisis de dependencia entre el indicador vibratorio y los factores del

DOE

31

Figura 5.2. Variación de R en función de la velocidad de avance para diámetro de 1 1/4in y una profundidad de corte de 1/8in

32

Figura 5.3. Variación de R en función de la velocidad de avance para diámetro de 1 1/8in y una profundidad de corte de 1/8in

32

Figura 5.4. Variación de R en función de la velocidad de avance para diámetro de 1in y una profundidad de corte de 1/8in

33

Figura 5.5. Variación de R en función de la velocidad de avance para diámetro de 7/8in y una profundidad de corte de 1/8in

33

Figura 5.6. Análisis de dependencia entre el voltaje medio y los factores del DOE 34

Figura 5.7. Probetas de acero 1018 después de maquinado 35

Figura 5.8. Relación de la rugosidad con la velocidad de avance para el caso de estudio de una barra con diámetro de 7/8in

36

Figura 5.9. Relación de la rugosidad con el indicador vibratorio para el caso de estudio de una barra con diámetro de 7/8in

37

ix

LISTA DE TABLAS

Tabla 2.1. Métodos de fusión de sensores 6

Tabla 2.2. Selección de sensores de acuerdo al área de aplicación 7

Tabla 2.3. Resumen de investigaciones relevantes 11

Tabla 2.4. Resumen general de investigaciones 13

Tabla 3.1. Identificación y selección de sensores con base en investigaciones 15 Tabla 3.2. Requisitos mínimos para la estructuración del kit de monitoreo de

vibraciones

19

Tabla 4.1. Esquema comparativo de acelerómetros 23

Tabla 4.2. Diseño de Experimentos 28

Tabla 5.1. Señales obtenidas del procesamiento de las señales de voltaje 31

Introducción y Lineamientos

1

CAPITULO 1:

Introducción y Lineamientos

1.1

INTRODUCCION

La competitividad de una empresa manufacturera está determinada por la capacidad que poseen sus procesos para adaptarse a la dinámica del mercado y a la vez ofrecer productos y/o servicios de calidad. Esta capacidad está muy ligada al grado de tecnologización presente en la línea de producción, por lo que muchas empresas se han visto afectada por sus limitados recursos de inversión. Sumado a este factor económico se encuentra la problemática técnica definida por la naturaleza de operación de los equipos utilizados, la cual afecta directamente sobre la calidad del acabado.

Para el caso de una empresa dedicada a la manufactura mediante procesos de maquinado, investigadores han concluido que el comportamiento de este tipo de maquinas está caracterizado por la presencia de impactos periódicos que dan origen a vibraciones no deseadas. Estos impactos se originan por la interacción que existe entre la herramienta de corte y la pieza de trabajo. Su magnitud es una función de las características de la herramienta utilizada, tales como, el número de dientes, porcentaje de inmersión, la dirección de corte y la superficie irregular generada durante la operación de corte.

Las vibraciones en un nivel de inestabilidad (Chatter) causan los siguientes efectos: Mala calidad en el acabado de las piezas, reducción de la vida útil tanto de la herramienta como de la maquina, reducción de la productividad e incrementos en los costos de la misma. Por este motivo se quiere desarrollar una plataforma de monitoreo de bajo costo que permita identificar el comportamiento dinámico vibratorio del sistema mediante estrategias de fusión de sensores y a su vez que permita establecer los parámetros de operación a los cuales debería trabajar una máquina-herramienta. La plataforma deberá procesar, analizar y establecer el estado vibratorio del sistema con el cual el operador debe ser capaz de entablar acciones preventivas con el objetivo de mitigar los efectos que la vibración genera sobre la maquina. Las acciones preventivas que propondrá la plataforma estarán enfocadas en definir el parámetro óptimo de operación para un sistema herramienta-pieza-aditamento dado por la empresa.

Introducción y Lineamientos

2

ejecución del proyecto, las herramientas utilizadas y el algoritmo diseñado para el procesamiento y análisis de las señales. En el capítulo 5 se muestran los resultados obtenidos y finalmente en el capítulo 6 se detallan las conclusiones y las recomendaciones para trabajos futuros.

1.2

OBJETIVO GENERAL

Diseñar un estrategia para el desarrollo de un sistema modular que monitoree el comportamiento dinámico vibratorio de una máquina-herramienta soportado por una propuesta de fusión de sensores.

1.3

JUSTIFICACION

Actualmente las Pequeñas y Medianas Empresas Manufactureras (PYMESM) se encuentran en una condición crítica en lo que concierne a la adquisición de nuevas tecnologías para la mejora de la capacidad de fabricación instalada. Según el último boletín registrado en el 2003 por el INEGI, en el sector de FABRICACION DE PRODUCTOS METALICOS solo se invirtieron un total de $729,193 (miles de pesos) entre 1706 unidades económicas sensadas. Se registró un total de ingresos por el suministro de bienes y servicios de $2 ’ , iles de pesos de los cuales el 44.5% se produjo por ventas de productos elaborados y servicios de maquila para el mercado extranjero. A partir de estos indicadores se puede apreciar que la industria metalmecánica mexicana solo registra el 2.63% de los ingresos adquiridos para la realización de nuevas inversiones (Si se promedia este valor entre las 1706 unidades sensadas, nos damos cuenta que es mínima la capacidad de adquisición que poseen la PYMESM para integrar nuevas herramientas tecnológicas). Este argumento socio-económico determinó el desarrollo de nuevas investigaciones enfocadas en la generación de tecnologías de bajo costo que se adecuen al status capitalista de las PYMESM y le brinden una mejora a sus procesos de producción.

Para este proyecto, el mercado objetivo se ubicó sobre las tecnología implementadas en maquinas herramientas y se fundamentó sobre una nueva estrategia de control de bajo costo conocida como Control Numérico Universal (CNU). Esta estrategia de control está encaminada en la reconfigurabilidad del proceso y diseñada bajo el esquema de sistemas de control abierto [Ramírez, 1998]. Basado en esta idea de desarrollo, se propone la generación de una nueva herramienta de trabajo que permita elevar las capacidades del CNU a un nivel de confiabilidad enfocado en la calidad del proceso de maquinado y manteniendo la filosofía de bajo costo. Esta herramienta corresponde al diseño de un kit de monitoreo de vibraciones, compuesto por un grupo de sensores que, bajo técnicas de fusión de sensores, permiten establecer las condiciones de trabajo sobre las cuales debe operar la máquina para mantener la calidad de la pieza. Cabe aclarar que a pesar de ser una herramienta que incrementa las capacidades del CNU, puede ser utilizado como una herramienta de monitoreo independiente que le permita al usuario realizar estudios de mantenimiento.

Introducción y Lineamientos

3

desarrollar productos con mayor precisión y mejor acabado. Estas necesidades pueden ser logradas con un poco de paciencia e inversión de tiempo, sin embargo sumado a estas necesidades esta una muy importante que es la producción masiva. Al mezclar calidad con aumento en la producción empiezan los roces de encontrar un punto de estabilidad que permita atacar este problema. Si es calidad tomaría mucho tiempo invertirle a la fabricación, si es producción masiva se pone en riesgo la calidad final. Estos factores mencionados anteriormente están muy relacionados con las vibraciones presente durante el proceso de corte y es por esta razón que se han generado estudios de identificación, predicción, control, eliminación de vibraciones en fresas, tornos, taladradoras y rectificadoras que contribuyan al mejoramiento del proceso.

El desarrollo de esta tecnología tiene una ventaja técnica y una ventaja económica. La ventaja técnica se presenta por la capacidad que le brinda al sistema de detectar la presencia de vibraciones en el rango de la inestabilidad los cuales, en un proceso de maquinado, tiene como resultado una disminución en la calidad del acabado de las piezas, un incremento de las probabilidades de falla en la herramienta (desgaste, fractura, etc.) y un deterioro general de la máquina-herramienta. Por otro lado, la ventaja económica radica en que todos los aspectos negativos mencionados anteriormente guardan una relación directa con los costos de producción (disminución de la productividad e incremento de los costos de fabricación) y estos pueden ser aminorados con la implementación de este desarrollo.

1.4

DESCRIPCION DEL PROYECTO

El CNU es un desarrollo que partió de la necesidad de estandarizar un área importantísima en los procesos de maquinado, el sistema de control. Inicialmente, los fabricantes de controladores personalizaban su desarrollo orientado hacia el producto, limitando al sistema en aspectos de integración y flexibilidad. El CNU se enfocó en modificar esta estrategia integrando estándares internacionales que permitieran implementar diferentes plataformas tecnológicas y su diseño basado en PC permitió flexibilizar su arquitectura y economizarla con el fin de proponer un producto al alcance de las PYMESM.

De la mano al desarrollo de este proyecto, se busca diseñar una plataforma de monitoreo de vibraciones para máquinas-herramientas, específicamente tornos, que permita sugerir la modificación de los parámetros de operación para garantizar la estabilidad en el maquinado. Se desea establecer una arquitectura de sensores cuyas señales son procesadas bajo una estrategia de fusión de sensores cuyo algoritmo se encarga de procesar las señales e identifica el estado vibratorio de la máquina-herramienta. La implementación de esta estrategia ha sido propuesta por muchas investigaciones porque garantiza la veracidad del resultado.

Introducción y Lineamientos

4

1.5

ALCANCE DEL PROYECTO

Estado del Arte

5

CAPITULO 2:

Estado Del Arte

Los procesos de manufactura se ha convertido en un campo de ideas e innovaciones plasmadas en áreas de investigaciones que basan su estudio en el análisis de señales de vibración, sonido, fuerza, potencia, entre otros, permitiendo resolver problemas de desgaste y ruptura de la herramienta, acabado superficial, acabado dimensional, predicción de chatter, etc. Los temas de investigación propuestos surgen de la necesidad de convertir a la manufactura en un concepto caracterizado por la precisión, economía y calidad para un mercado cada vez más exigente y demandante.

El mecanizado es uno de los procesos más requeridos en la industria y es sobre esta área donde se han revelado durante los últimos años métodos y técnicas de monitoreo, predicción de estados y control supervisorio. Algunos temas importantes son la predicción, supresión y control de chatter; análisis del uso de la herramienta y predicción de fallas por ruptura; predicción del acabado superficial y dimensional; y optimización del proceso de mecanizado mediante la variación de parámetros de operación (incremento en la taza de remoción de material).

Un aspecto fundamental en el éxito de estos desarrollos se centra en la estrategia de sensado y procesamiento de la señal aplicado para cada caso. El uso de sensores ha ido evolucionando conforme surgen nuevas tecnologías permitiendo obtener información clara de la dinámica de un sistema. Inicialmente los estudios en maquinas herramientas se caracterizaban por la implementación de un solo sensor para monitorear una variable especifica (dígase acelerómetros para la vibración, termopar para determinar la temperatura del ambiente de trabajo, dinamómetros para determinar las fuerzas presentes, etc.), sin embargo esta estrategia a pesar de arrojar resultados aceptables era imprecisa. Para resolver este problema surgió la idea de establecer un arreglo de sensores que permitiera validar la información proveniente por cada uno y de esta forma garantizar una coherencia en el resultado. Esta estrategia se conoce como Fusión de Sensores.

La fusión de sensores se caracteriza por proveer información precisa, reducir costos y tiempo de análisis, reducir la incertidumbre con la cual ciertas características o estados de un sistema es percibido y garantizar el funcionamiento de un sistema en caso de error o falla en un sensor [Luo, 1989]. La tarea de una estrategia de fusión de sensores es la de capturar la señal, adaptarla a un sistema de lectura común, comparar la información y arrojar un resultado.

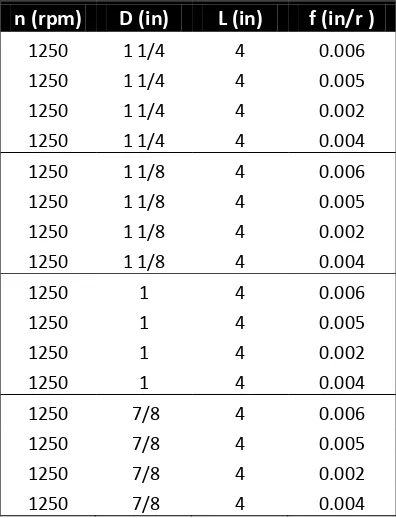

Existen diferentes métodos para llevar a cabo la fusión de sensores. Las primeras propuestas se fundamentaban sobre teorías de probabilidad como Las leyes Bayesianas, Máximo Likelihood y Dempster-Shafer. Hoy en día, gracias a la tecnología, es posible utilizar herramientas de vanguardia para el análisis de las señales provenientes de múltiples sensores, el uso de redes neuronales y lógica difusa ha ofrecido resultados que marcan la pauta en el uso de herramientas para el monitoreo de maquinas herramientas. [Azouzi, 1997; Ghosh, 2007] La tabla 2.1 muestra un resumen de los diferentes métodos implementados para la fusión de sensores de acuerdo al estudio realizado por [Luo, 1989].

Estado del Arte

[image:17.612.100.542.95.346.2]6 Tabla 2.1. Métodos de fusión de sensores [Luo, 1989]

Método Ambiente OperativoTipo de Información Sensorial

Representación de

la Información Incertidumbre

Consistencia de la

Medición Técnica de Fusión

Peso Promedio Dinamico Redundante Lecturas de sensores

sin modificar - (Posible Umbral) Peso Promedio Filtro de Kalman Dinamico Redundante Distribución

Probabilistica

Adición de Ruido

Gausiano (Umbral, calibración)

Filtrando el modelo del sistema Estimado Bayesiano

usando consenso de sensores

Estático Redundante Distribución Probabilistica

Adición de Ruido Gausiano

La mas larga grafica directa en una matriz

de relación

Estimado Bayesiano Máximo del consenso de sensores Multiple-Bayesiano Estático Redundante Distribución

Probabilistica

Adición de Ruido

Gausiano e-contamination Estimado Bayesiano Máximo Teoría de decisión

Estadística Estático Redundante

Distribución

Probabilistica Adición de Ruido e-contamination

Reglas de decisión MiniMax Robusta Razonamiento

Evidencial Estático

Redundante y

Complementaria Proposición

Nivel de Soporte

contra Ignorancia - Inferencia Lógica Logica Difuza Estático Redundante y

Complementaria Proposición Grado de Verdad - Inferencia Lógica Reglas de Producción Estático Redundante y

Complementaria Proposición Factor Confidencial - Inferencia Lógica

Si bien es cierto que un método de fusión de sensores es vital para el éxito de un sistema de monitoreo o supervisión, la adecuada selección de los sensores también lo representa. En una máquina herramientas hay más de 10 variables cuyos cambios afectan la naturaleza del proceso (velocidad de corte, fuerzas, avance, diámetro de la herramienta, materiales, etc.) y el uso de un esquema que abarque todos estos parámetros incrementa el tiempo empleado en el proceso de análisis. Muchas investigaciones se han destinado a la tarea de identificar que parámetros son los más representativos para un estudio sobre el proceso de mecanizado. Muchos de ellos coinciden en que la fuerza de corte es una variable rica en información y que su fusión con señales de potencia o sonido pueden consolidar la labor de supervisión [Azouzi, 1997; Liang, 2004; Ghosh, 2007].

Estado del Arte

7

Tabla 2.2. Selección de sensores de acuerdo al área de aplicación [Byrne, 1995]

Un aspecto importante en el estudio de las vibraciones es el posicionamiento de los sensores. [Byrner, 1995] desarrolla una recopilación de ideas generadas para el posicionamiento de sensores sobre maquinas herramientas, que varían dependiendo del tipo de máquina, área de investigación, características del sensor, etc. En su artículo estableció diferentes estrategias de monitoreo que van desde la aplicación de sistemas de visión, hasta sistemas sencillos como la implementación de acelerómetros. En este apartado del documento solo vamos a tratar los métodos comúnmente usados para el estudio de vibraciones en máquinas herramientas. Estos métodos son clasificados en 3 tipos: Torque y Fuerza, Corriente y Potencia y por último Acelerómetros y Emisores Acústicos.

El instrumento preferido de medición implementado para el estudio del comportamiento de una máquina herramienta usando como elemento de medición la fuerza, son los dinamómetros. El área común de aplicación de este tipo de sensores son: la herramienta para procesos de torneado, el mecanismo de sujeción de la pieza de trabajo para procesos de fresado y en el tool holder para procesos de taladrado. Otro tipo de sensor que puede ser usado para medir fuerzas son las galgas extensiométricas, sin embargo este tipo de sensor solo permitiría medir la fuerza primaria del sistema y no en los diferentes ejes como ocurre en el caso de los dinamómetros. Similar a las galgas existe otro sistema de medición de fuerzas, los sensores piezoeléctricos. Estos sensores son ensamblados sobre una delgada placa y ajustada a la estructura de la maquina. La ventaja de estos dos últimos métodos es su facilidad de posicionamiento y su bajo costo en comparación con los dinamómetros. Algunas áreas de instalación de estos sensores son en la torreta para los tornos y en el husillo mediante anillos de fuerzas para el caso de fresas. En la figura 2.1 se muestran algunas opciones de posicionamiento de estos sensores.

Aplicación Sensor

BF: Baja Frecuencia

AF: Alta Frecuencia Bajo Alto

Acabado superficial

Proceso/For-mación viruta

Taza de uso de herramienta

Condición de herramienta

Acustico (BF)

Diagnóstico de

máquinas Fuerza/Torque Potencia Chatter Tamaño

Ultrasonico Temperatura Vision/Optico Profilometro Proximidad Velocidad del husillo Emisores acusticos (AF) Fuerza

Estado del Arte

8

Figura 2.1. Opciones de posicionamiento de sensores de fuerza y torque en una máquina herramienta. [Byrner, 1995]

[image:19.612.162.482.83.301.2]Otro esquema de monitoreo de una máquina herramienta, y considerado uno de los métodos más sencillos de implementar, es mediante el estudio de la corriente y la potencia efectiva de los diferentes grados de libertad del sistema. Este tipo de mediciones se implementan para detectar colisiones, rompimiento y uso de la herramienta. En la figura 2.2 se detalla la variación de la fuerza y la corriente del motor de avance contra el uso de la herramienta en un proceso de fresado.

Figura 2.2. Opciones de determinación de la corriente y potencia consumida por los motores de alimentación. [Byrner, 1995]

Rango: Fx, Fy -2.5 kN… 2. kN Fz -5.0 kN… .0 kN Umbral: N < 0.01 Linealidad: %FSO < ± 1

%FSO < 1 Anillo con Sensor

Piezoeléctrico Galgas ExtensiométricasPlaca con Sensor de Convertidor A/D y

Pre-procesamiento de la señal Transmisión de señal

inalámbrica

Sensor basado en galgas extensiométricas permite la medición de torque y fuerzas radiales y axiales

Datos Técnicos Típicos para Operaciones de Taladrado

Diámetro de Herramienta: 1 –6 mm 5 –16 mm 10 –25 mm Fuerzas Típicas 5 kN 10 kN 20 kN

1 kN 2 kN 4 kN 100 Nm 100 Nm 200 Nm Fuerzas Mínimas 8 N 60 N 120 N

10 N 10 N 15 N 0.4 Nm 0.5 Nm 1.0 Nm

Motor de Avance de Husillo o Motor Principal del Husillo

Motor de Avance Voltaje, corriente, cos Φ

Circuito Intermedio Voltaje, corriente Rectificador Convertidor de

Frecuencia 3-Control Unitario

Opciones para la determinación de la Corriente y Potencia Efectiva

Fuerza de Avance y Corriente de Motor de Avance contra el desgaste de la herramienta en un proceso de fresado

1400 1200 1000 800 600 2.4 2.0 1.8 1.6 1.4 1.2 1.0 0 0.1 0.2 0.3

Fu er za d e A va n ce Fx (N ) C o rr ie n te I x (A )

[image:19.612.204.436.438.664.2]Estado del Arte

9

El tercer método de monitoreo del estado vibratorio de una máquina herramienta es mediante acelerómetros y emisores acústicos. Para el caso de los acelerómetros los piezoeléctricos son los más comunes, sin embargo existe un componente capaz de realizar las mismas funciones que los acelerómetros y que lo aventaja por su capacidad de aplicación en ambientes rigurosos como el presente en un proceso de maquinado, este es el sensor de detonaciones usado en los motores de gasolina. Por otro lado, los emisores acústicos son las herramientas adecuadas para detectar la ruptura de la herramienta debido a su capacidad de captar señales de altas amplitudes como las presentes durante ese evento. Algunas de las estrategias aplicadas para capturar señales acústica es usando el liquido de enfriamiento para transmitir las señales generadas desde la pieza de trabajo o la herramienta al sensor y otra es el uso de la transmisión sin contacto inductiva de las señales del emisor acústico al receptor. En la figura 2.3 se muestran algunos sensores y estrategias de posicionamiento de acelerómetros y emisores acústicos para el estudio de procesos de maquinado.

Figura 2.3. Sensores acústicos y acelerómetros implementados en maquinas herramientas [Byrner, 1995]

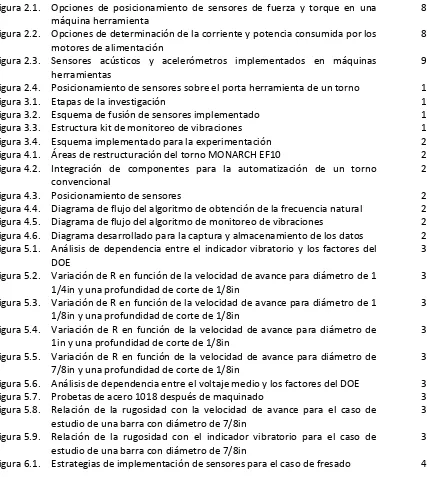

Para el caso específico de los acelerómetros, [Azouzi, 1995] y [Rao, 1999] proponen la integración de diversos sensores directamente sobre el porta herramienta. La ubicación de los acelerómetros en la herramienta de corte está definida por el eje de movimiento que se desea sensar (asumiendo que el sensor es uniaxial). La figura 2.4 muestra el esquema implementado por estas investigaciones.

Agujero de fijación Encapsulado Plástico

Disco Resorte Masa sísmica Piezoceramicos

Cuerpo Rango de desviación de la

respuesta a la frecuencia de seis sensores

Respuesta típica a la frecuencia de un sensor 20 10 0 -10 -20

0 50 100 150 200 250

frecuencia f (Hz)

Se n si b ili d ad d el S en so r (d B) Accelerómetro

Estado del Arte

10

Figura 2.4. Posicionamiento de sensores sobre el porta herramienta de un torno. Imagen izquierda: Configuración de [Azouzi, 1995]. Imagen derecha: Configuración de [Rao, 1999].

De acuerdo a los últimos desarrollos realizado en torno a las maquinas herramientas, este campo se caracteriza por el uso de herramientas tecnológicas que buscan la estructuración de sistemas cada vez con mayor autonomía. Predomina el uso de redes neuronales y lógica difusa para la fusión de sensores y el control supervisorio [Chen, 2000; Luo, 2002; Liang, 2004], en instrumentación prevalece el uso de dinamómetros, acelerómetros y emisores acústicos para el monitoreo de señales, en el procesamiento de señales la estrategia RMS es la más común [Lou, 1996; Liang, 2004], sin embargo, para el monitoreo del estado de la maquina mediante acelerómetros [Bailey, 1995] propone el uso de la relación de varianza R, denominado de ahora en adelante como el indicador vibratorio . Las nuevas investigaciones se centran sobre el proceso de fresado y se están enfocando cada vez más al trabajo de materiales especiales como el titanio.

Las tablas 2.3 de la (a) a la (d) contienen un resumen de algunas de las investigaciones que contienen información relevante y muy enfocada al tema de este proyecto. En estas tablas se detallan tecnologías usadas en cuanto a monitoreo de señales, método de fusión de sensores empleado, el enfoque que le dio cada investigación a su trabajo y en qué tipo de maquina fue implementado. De este análisis se puede apreciar lo siguiente:

1. Prevalece la preferencia por los acelerómetros, emisores acústicos y fuerza para el estudio de las máquinas herramientas. A pesar de que algunas investigaciones han establecido que las fuentes con mayor contenido de información proviene de la fuerza, sonido y corriente, la implementación de los acelerómetros se mantiene en la mayoría de los casos. 2. Los métodos probabilísticos para la fusión de sensores se han dejado atrás para dar paso a

las redes neuronales y la lógica difusa. El uso de estas nuevas técnicas de fusión incrementan la efectividad y garantizan precisión de los resultados.

3. La mayoría de las investigaciones que mezclan la implementación de estrategias de fusión de sensores se han enfocado en el estudio de la herramienta de corte dada la importancia de esta en el buen funcionamiento del proceso. El objetivo principal es reconocer los

Kistler 3-Canales

Amplificador de Carga

Modelo #5004

PCB –

Acondicionador de Señal Modelo #480A10 AC/RMS Convertidor de Señal Amplificador Capacitec Modelo #4100-L Procesador de

señal –Tecnología

de Emisión Acústica

Model #201

1 –PCB Acelerometro, Modelo #353M77 2 –Dinamómetro Piezoelectrico tipo 9265B 3 –Turreta del torno

4 –Capacitores, Modelo #HPT-40

5 –Transductor de Emisión Acústica 6 –Caja plástica de protección 7 –Tool Holder, Modelo #CNMP32 8 –Insertos de corte, Grado KC910

ANALIZADOR TEKTRONIX

COMPUTADOR

Herramienta de Corte

Acelerómetro

[image:21.612.106.544.84.293.2]Estado del Arte

11

diferentes estados que la herramienta sufre durante la acción de maquinado y prever posible falla por ruptura.

4. La tendencia de este tipo de investigación se centra sobre los centros de maquinados y hacia el uso de nuevos materiales con mayor complejidad de trabajar.

Tabla 2.3. Resumen de investigaciones relevantes.

AUTOR AÑO TITULO Vibracio-nes Sonido Fuerza Corriente Desplaza-miento

JEONG-DU KIM 1995 Development of a tool failure detection system using multi-sensors x --- x --- x

R. AZOUZI 1996 On-line prediction of surface finish and dimensional deviation in turning

using neural network based sensor fusion x x x --- x

KANG-NING LOU 1996 An intelligent sensor fusion system for tool monitoring on a machining

center --- x x ---

---SHANG-LIANG CHEN 1999 Data fusion neural network for tool condition monitoring in CNC milling

machining x --- x ---

---N. GHOSH 2007 Estimation of tool wear during CNC milling usign neural

networked-based sensor fusion x x x x

---CUNEYT ALIUSTAOGLU 2008 Tool wear condition monitoring using a sensor fusion model based on

fuzzy inference system x x x ---

---Señales monitoreadas

(a)

AUTOR AÑO TITULO Regresión

multiple Dempster-Shafer NN - Fuzzy Logic No Especifica-do

JEONG-DU KIM 1995 Development of a tool failure detection system using multi-sensors --- --- --- x

R. AZOUZI 1996 On-line prediction of surface finish and dimensional deviation in turning

using neural network based sensor fusion --- --- x

---KANG-NING LOU 1996 An intelligent sensor fusion system for tool monitoring on a machining

center --- --- x

---SHANG-LIANG CHEN 1999 Data fusion neural network for tool condition monitoring in CNC milling

machining --- --- x

---N. GHOSH 2007 Estimation of tool wear during CNC milling usign neural

networked-based sensor fusion --- --- x

---CUNEYT ALIUSTAOGLU 2008 Tool wear condition monitoring using a sensor fusion model based on fuzzy inference system --- --- x

---Metodo de Fusion de señales

(b)

AUTOR AÑO TITULO

Predicción/ Detección de

Chatter

Desgaste de la Herramienta

Acabado (Rugosidad

-Tolerancia)

Otros

JEONG-DU KIM 1995 Development of a tool failure detection system using multi-sensors --- x ---

---R. AZOUZI 1996 On-line prediction of surface finish and dimensional deviation in turning

using neural network based sensor fusion --- --- x

---KANG-NING LOU 1996 An intelligent sensor fusion system for tool monitoring on a machining

center --- x ---

---SHANG-LIANG CHEN 1999 Data fusion neural network for tool condition monitoring in CNC milling

machining --- x ---

---N. GHOSH 2007 Estimation of tool wear during CNC milling usign neural networked-based sensor fusion --- x ---

---CUNEYT ALIUSTAOGLU 2008 Tool wear condition monitoring using a sensor fusion model based on

fuzzy inference system --- x ---

---Area de Estudio

Estado del Arte

12

AUTOR AÑO TITULO Torno Fresa Taladro

JEONG-DU KIM 1995 Development of a tool failure detection system using multi-sensors x ---

---R. AZOUZI 1996 On-line prediction of surface finish and dimensional deviation in turning

using neural network based sensor fusion x ---

---KANG-NING LOU 1996 An intelligent sensor fusion system for tool monitoring on a machining

center --- x

---SHANG-LIANG CHEN 1999 Data fusion neural network for tool condition monitoring in CNC milling machining --- x

---N. GHOSH 2007 Estimation of tool wear during CNC milling usign neural

networked-based sensor fusion --- x

---CUNEYT ALIUSTAOGLU 2008 Tool wear condition monitoring using a sensor fusion model based on

fuzzy inference system --- --- x

Maquina Herramienta Utilizada

(d)

CONCLUSIONES

El marco literario ha dejado en claro que la fusión de datos provenientes de diferentes agentes de medición sobre un mismo sistema, reduce la incertidumbre en la toma de decisiones garantizando el análisis generado por las herramientas de monitoreo y diagnostico. El uso se ha extrapolado al estudio de maquinas de herramienta permitiendo identificar parámetros y señales de uso viables para atacar un problema en especifico.

Los métodos probabilísticos para la fusión de señales como Dampster-Shefer y Leyes Bayesianas no tienen aplicación en el análisis de maquinas herramientas, se ha determinado que la implementación de técnicas de soft computing como las redes neuronales y la lógica difusa son preferibles debido a su capacidad de análisis, precisión y adaptación a cambios en los parámetros del proceso.

En el área de la instrumentación los sensores de mayor uso son los acelerómetros, dinamómetros, emisores acústicos y sensores de potencia. Hoy en día vemos como cada vez se van integrando sensores capaces de determinar el uso de la herramienta, fallas en la maquina, chatter, etc., mediante sistemas de visión, aplicación de sensores ultrasónicos, uso de tecnologías láser y adaptaciones sobre piezas mecánicas implementado sistemas micro electromecánicos. En general, el estudio de las maquinas herramientas ha arrojado resultados prometedores como fuentes de conocimiento, aunque hasta la fecha poco viables como productos de aplicación. Si observamos detalladamente cada una de las investigaciones anteriormente resumidas, nos podemos dar cuenta que muchas de las herramientas implementadas involucran el uso de tecnologías que requieren de sistemas de procesamiento de costos elevados. Muchos han coincidido en que las señales acústicas y de fuerzas contienen información que detalla con mayor claridad el ambiente operacional, sin embargo, si queremos implementar estas estrategias sobre un mercado en desarrollo con bajos índices de inversión sería casi imposible.

Estado del Arte

13

Técnicas de fusión de sensores: Abarca la mención o implementación de una estrategia de fusión de sensores.

Procesamiento de señales: Detalla diferentes métodos para procesar señales de diferentes tipos de sensores.

Maquinas Herramientas: La investigación fue implementada para el estudio de los diferentes temas que la acotan (uso de la herramienta, chatter, rugosidad, tolerancias dimensionales, etc.)

Tecnologías de sensores: Plantea las diferentes opciones existentes para medición de señales.

Tabla 2.4. Resumen general de investigaciones

AUTOR AÑO TITULO

Técnicas de fusión de sensores Procesa-miento de señales Maquinas herra-mientas Tecnología de sensores T. BAILEY 1995 Open-architecture controller for die and mold machining --- *** *** ---G. BYRNE 1995 Tool condition monitoring (TCM) - The status of research and industrial

application --- *** *** *** JEONG-DU KIM 1995 Development of a tool failure detection system using multi-sensors --- * *** ---R. AZOUZI 1996 On-line prediction of surface finish and dimensional deviation in turning

using neural network based sensor fusion *** * *** ---KANG-NING LOU 1996 An intelligent sensor fusion system for tool monitoring on a machining

center *** * ***

---SHANG-LIANG CHEN 1999 Data fusion neural network for tool condition monitoring in CNC milling

machining *** * *** ---DIMLA E. 2000 Sensor signals for tool-wear monitoring in metal cutting operations - a

review of methods ** * *** *** REN C. LUO 2002 Multisensor Fusion and Integration: Approaches, applications, and

future research directions *** --- *** *** XIAOLI LI 2002 A brief review: acoustic emission method for tool wear monitoring

during turning --- *** *** ---E. ZAMORA 2004 Dynamic characterization of machine tool and design of an active

system for the reduction of vibration during machining --- --- *** ---STEVEN Y. LIANG 2004 Machining process monitoring anc control: The state of the art *** *** *** *** RODOLFO E. HABER 2004 An investigation of tool-wear monitoring in a high-speed machining

process --- ** *** ---N. GHOSH 2007 Estimation of tool wear during CNC milling usign neural

networked-based sensor fusion *** *** *** * CHRISTOPHER A. SUPROCK 2008 A cost effective accelerometer and DAQ for machine condition

monitoring: A feasibility study * ** *** *** CUNEYT ALIUSTAOGLU 2008 Tool wear condition monitoring using a sensor fusion model based on

fuzzy inference system *** * ***

---Nivel de profundidad en el tema --- * ** ***

Nulo Bajo Medio Alto

Metodología

14

CAPITULO 3:

Metodología

En este capítulo se establecen las etapas a seguir para la ejecución de esta tesis, se consideraron 6 etapas dentro de la cual existe una etapa cero que sólo se aplica en aquellos casos en que se requiera implementar esta investigación sobre maquinaria convencional. En la figura 3.1 se muestra un resumen de las etapas de la metodología con los respectivos entregables que serán trabajados a lo largo de este documento.

Figura 3.1. Etapas de la investigación.

Para poder llevar a cabo correctamente cada una de estas etapas y garantizar el resultado arrojado por esta estrategia, es indispensable que la máquina CNC donde se realizará el estudio se encuentre operativamente en buen estado, esto infiere que los sistemas de movimiento y control trabajen en condiciones normales.

Etapa I: Identificación y selección de sensores

En la etapa I, se definen los parámetros más relevantes a la hora de seleccionar un sensor. Los parámetros que se deben tener en cuenta en este proceso de selección son:

Tamaño del sensor: Es importante que el sensor sea pequeño para evitar la colisión con otras partes del torno o en su defecto exponerse demasiado al ambiente riguroso presente en un proceso de maquinado.

Rangos de respuesta a la frecuencia: Para procesos de baja velocidad se utilizan sensores que tengan como mínimo un rango entre 1 y 10 kHz. Para procesos de alta velocidad se recomiendo usar sensores con un rango mínimo de 1 a 25 kHz. Estos datos fueron determinados con base en el análisis de las investigaciones revisadas en torno a este tema. Ver tabla 3.1.

Montaje: Se recomienda el uso de sujeciones roscadas para mejorar la captación de la señal.

Sensibilidad: La sensibilidad hace referencia a la capacidad que tienen un dispositivo para poder representar el sistema que está midiendo tal cual como es. Por lo tanto si

Etapa I Etapa II Etapa III Etapa IV Etapa V

Juego de sensores a utilizar en el kit de monitoreo Diseño y fabricación de aditamentos para el posicionamiento de los sensores

Algoritmo de análisis y procesamiento de los datos

Establecer dispositivos periféricos que darán forma al kit de monitoreo

Pasos necesarios para el levantamiento de información en campo Etapa VI

Caso de Estudio

Metodología

15

seleccionas un sensor con una sensibilidad de alto valor, vas a perder datos del sistema que pudieran ser relevantes en el estudio, mientras que, si usas uno de sensibilidad de bajo valor, se podrá representar mejor al sistema. De acuerdo a las investigaciones mostradas en la tabla 3.1, la mayoría de los acelerómetros tenían una sensibilidad de 100mV/g. (mili Volts por aceleración g) por lo que este dato se tomará como el límite superior a la hora de seleccionar el sensor.

La tabla 3.1 muestra un resumen de las características de sensores aplicados en los diferentes estudios concernientes a vibraciones en centros de maquinado, este conjunto de datos es la base para la determinación de los parámetros de selección de los sensores.

Tabla 3.1. Identificación y selección de sensores con base en investigaciones

REF. SENSOR SENSIBILIDAD

(mV/g)

RESPUESTA FRECUENCIA

MUESTREO

(KHz) PROCESAMIENTO DE LA SEÑAL PROCESO

Alonso, 2008 Kistler 8752A50 100 1 - 10 KHz 10 Singular Spectrum Analysis Torneado

Kim, 1996 Piezo-film 8.3 --- 1 Peak Value Torneado

Azouzi, 1996 PCB 353M77 --- --- 0.88 RMS Torneado

Chen, 2000 Keyence AH-313 --- --- 0.313 Average Value Fresa

Rao, 1999 PCB 308B 100 1 - 10 KHz 1 Fast Fourier Transfor Torneado

Haber, 2004 5253 A 100 100 1 - 10 KHz 200 Fast Fourier Transfor Fresa

Etapa II: Integración de los sensores en la máquina herramienta

En esta etapa se define la forma de integración de los sensores con la máquina herramienta. El esquema de integración propuesto se basa en el argumento que entre más cerca estén los sensores del punto de interacción pieza-herramienta, mejor son los resultados obtenidos. Además de este argumento, otros factores que se deben tener en cuenta para la integración de los sensores son:

Tipo de proceso que se va a analizar: El tipo de proceso establece la dirección de movimiento de la herramienta, por lo tanto la ubicación de los sensores debe realizarse paralelo a ese movimiento y si es posible tratar de que sea colineal al punto de corte. Por ejemplo: Si se va a realizar un estudio de las vibraciones generadas en un proceso de careado lo recomendable es posicionar los sensores sobre la herramienta y paralelo al eje x, mientras que si se quiere analizar las vibraciones presentes en un proceso de desbaste o acabado, se deben colocar paralelo al eje z.

Tipo de sujeción: Realizar los agujeros roscados requeridos teniendo en cuenta las especificaciones técnicas establecidas por el fabricante del sensor. El no generar la rosca con base en esas especificaciones pudieran afectar notablemente la captación de la señal ya que el juego que pudiera existir entre el sensor y los agujeros maquinados en la herramienta, induciría señales diferentes a las del proceso.

Metodología

16

Etapa III: Definición de la estrategia de Fusión de Sensores

Para fusionar las señales provenientes de diferentes sensores, es primordial realizar un acondicionamiento sobre la señal que permita comprender la información contenida en una ventana de datos medidos. Para realizar este proceso, se utilizará la transformada rápida de Fourier y se aplicará el método de [Bailey, 1995] para establecer si el sistema está operando bajo vibraciones no deseadas. Con la transformada de Fourier obtenemos el espectro de amplitudes de las señales de vibración en función de su frecuencia y a partir de estos datos generamos dos ventanas de datos correspondientes a aquellos valores que se encuentran entre 5Hz y 100Hz (ventana inferior) y otra correspondiente a las señales capturadas por encima de 100Hz (ventana superior). De esta forma, analizando las varianzas de cada ventana de datos y relacionando la ventana inferior respecto a la superior, obtenemos una constante cuyo valor certifica la presencia de chatter en un proceso de maquinado. [Bailey, 1995] establece que un valor de la relación ventana inferior sobre ventana superior mucho menor que 1 indica presencia de chatter.

Figura 3.2. Esquema de fusión de sensores implementado

Esta investigación implementará el método de fusión de sensores establecido en la figura 3.2, este método toma los indicadores vibratorios y realiza una asignación de niveles correspondiente a reglas que enmarcan el estado vibratorio del sistema. Las reglas que determinan este nivel de vibración se construyen con base en la caracterización dinámica definida en la etapa V y se detallan en el apéndice C en la parte de fusión de señales del código. A partir de la asignación de este nivel de vibración se inicia la etapa de decisión en la cual se establece el estado actual del sistema. El algoritmo se construirá siguiendo los siguientes pasos:

1. Captura de las señales de los acelerómetros: se almacenan los datos de voltaje arrojados por los sensores en diferentes archivos con base en el diseño de experimentos.

Metodología

17

3. Se clasifican las señales en dos rangos, uno de 5Hz a 100Hz y otro de 100Hz hasta 2000Hz: Para la aplicación de la teoría de Bailey es necesario generar dos grupos de datos correspondientes a altas y bajas frecuencias.

4. Se obtiene la varianza que existe entre los datos de cada rango: Se obtiene la varianza de cada uno de los grupos generados en el punto 3, por lo que por cada paquete de datos se debe estar registrando dos resultados de varianza.

5. Se divide las varianzas del primer rango entre la varianza del segundo rango: Una vez que se registraron los valores de las varianzas de los dos grupos de datos, se divide el valor de la varianza del rango de frecuencias inferior sobre la varianza del rango de frecuencias superiores.

6. Se captura el valor del indicador vibratorio R: El resultado obtenido del cociente de los valores de las varianzas es el indicador vibratorio (R), a partir de este valor se estimará el estado vibratorio de la máquina herramienta.

7. Se comparan los resultados de R arrojados por el análisis de los datos de cada sensor: Dependiendo del número de sensores implementados sobre el proceso, es el número de R que se deben obtener, por lo tanto, para poder registrar un resultado adecuado, es necesario comparar los valores obtenidos para cada sensor.

8. Se asigna el nivel de vibración: La asignación del nivel de vibración es el valor que representa la condición actual del sistema con base en el rango de valores arrojados por las señales de los sensores. En esta etapa se toman los indicadores vibratorios y se asocian a un nivel de vibración.

9. Se toma la decisión: La toma de decisión establece cual es la condición actual del sistema con base en el valor del nivel de vibración.

Etapa IV: Estructuración del KIT de MONITOREO de VIBRACIONES

Metodología

[image:29.612.142.498.84.373.2]18 Figura 3.3. Estructura kit de monitoreo de vibraciones

La figura 3.3 detalla las opciones para estructurar el kit de monitoreo. En estos esquema se aprecian tres componentes importantes: El sistema de captura y procesamiento de los datos, el cual está conformado por una herramienta adquisición y transferencia de información al ordenador, y el ordenador que es el área donde se procesan los datos en base al algoritmo diseñado; los instrumentos de medición (acelerómetros) y la herramienta de corte, pieza sobre la cual se ensamblan los sensores. Los componentes pueden variar dependiendo de la capacidad de inversión y del tipo de herramientas que acostumbran a usar, permitiendo adaptar al producto en general a las condiciones económicas de las PYMESM.

En general el kit de monitoreo de vibraciones se caracteriza por:

Algoritmo de monitoreo flexible: Permite la modificación y/o actualización del código implementado para la aplicación deseada. Sólo requiere ajustar los valores de muestreo y definir las referencias de vibración sobre la cual se realizará el análisis

Instrumentación variable: Permite la implementación de diferentes modelos de acelerómetros ajustándose a la capacidad adquisitiva de cada empresa.

Versatilidad: Puede ser usado como producto de monitoreo o mantenimiento, puede ser usado por medio de un ordenador o mediante el uso directo de la plataforma de adquisición y procesamiento.

ACELEROMETROS

Kistler, Brüel&Kjaer, Honeywell,

se sores perso alizados…

Código C de fácil actualización

ALGORITMO

INTEGRACION HERRAMIENTA DE CORTE

+

Metodología

19

Modularidad: Esta compuestos por diferentes áreas con lo que se busca brindar la facilidad de implementar diferentes componentes de acuerdo a la capacidad económica de cada empresa.

En la tabla 3.2 se detallan los requisitos básicos que se deben tener en cuenta para la estructuración del kit de monitoreo.

Tabla 3.2. Requisitos mínimos para la estructuración del kit de monitoreo de vibraciones.

Acelerometro

Adquisición de la señal

Procesamiento de la señal Existe software gratuitos para ejecutar codigos C

Recomendaciones para la Estructuración del Kit de Monitoreo de Vibraciones

Capacidad de entrada de voltaje similar o superior a la del sensor

Capacidad de muestreo de 1 a 5KHz por señal Minimo 2 entradas análogas

Respuesta a la frecuencia de 1 a 10 KHz Sensibilidad de 100 mV/g

Evitar hacer escalamientos de la señal

Etapa V: Método de optimización de procesos de maquinado

Para poder definir un producto de aplicación para este tipo de análisis es necesario establecer una metodología sobre la cual se detalle el procedimiento adecuado que se debe seguir para que abarque las necesidades de las empresas. Teniendo en cuenta esto, ésta metodología se estructuró basado en información obtenida del segmento objetivo mediante una entrevista informal en la cual se instauraron los siguientes pasos:

1. Identificar el proceso: En esta actividad se lleva a cabo un levantamiento de información de la empresa concerniente a materiales usados, tipo de máquina (si es de alta o baja velocidad), características dimensionales de las piezas de trabajo (diámetros de las barras que comúnmente maquina), tipo de herramientas que implementan y el tipo de proceso que se desea analizar (careado, acabado, desbaste, etc.). En esta actividad es importante que la empresa ya haya estandarizado material-herramienta-aditamentos para un proceso dado.

Metodología

20

3. Almacenar los datos capturados: Con la ayuda del kit de monitoreo de vibración se obtienen las señales emitidas por los acelerómetros, estas señales son almacenadas y procesadas por el algoritmo de análisis con el cual se establece un indicador del estado vibratorio del proceso. Este indicador permitirá establecer una asociatividad entre el proceso y el estado de la maquina.

4. Asociar resultados: La etapa final de la optimización busca relacionar los indicadores de vibración con acabado superficial. Esta etapa arroja los parámetros de operación optimizados para el conjunto material-herramienta-aditamento con el cual la empresa podrá llevar a cabo procesos confiados en el resultado que se obtendrá.

Etapa VI: Caso de estudio

[image:31.612.158.481.382.687.2]Se implementará el kit de monitoreo de vibraciones sobre un centro de torneado marca MAZAK modelo QT-200 con torreta de 12 herramientas, volteo hasta de 12.5in, distancia entre punto de 18in y paso de barra de 2in. Se llevarán a cabo diferentes corridas de maquinado con la cual se establecerán los indicadores vibratorios permisibles para garantizar un acabado aceptable de la superficie maquinada. La asociación de los resultados se realizara usando un rugosímetro marca MITUTOYO modelo SJ-201P.

Implementación

21

CAPITULO 4:

Implementación

[image:32.612.115.531.315.597.2]Como parte del caso de estudio, era necesario tener una maquina CNC funcionando por lo que se opto por hacer una reconversión de una máquina convencional a CNC. La reconversión mecánica del torno convencional parte de la remoción de componentes actuales como lo son: engranes, manivelas, rodamientos, etc., que no van a realizar ninguna actividad sobre la nueva configuración y que pudieran convertirse en centros de pérdidas de energía. Posteriormente, se lleva a cabo un análisis de fuerzas para estimar la capacidad requerida por los nuevos componentes para realizar el movimiento automático de desplazamiento de la herramienta y de rotación del husillo, se diseñan los aditamentos para el montaje de los nuevos componentes y se procede a la integración.

Figura 4.1. Áreas de restructuración del torno MONARCH EF10

En la figura 4.1 se muestran las secciones del torno sobre las cuales se deben realizar modificaciones. La sección numero 1 hace referencia al sistema de desplazamiento en la dirección

Implementación

22

sistema de engranes que permite realizar tareas de roscado, es opcional la remoción de estos componentes.

[image:33.612.101.543.237.669.2]Se seleccionaron dos motores de paso M421-12E de API Controls, 2 codificadores ópticos marca BEI de 1000 pulsos por revolución, 4 sensores de límite, 1 controlador ICAD-2-10 de OES de 2 ejes y tecnología de micropasos, 1 inversor de frecuencia FREQROL-Z200 de Mitsubishi y 1 tarjeta de adquisición de datos SENSORAY 626. La figura 4.2 muestra la adecuación del torno convencional con los motores de paso, los sensores de límite de carrera, los aditamentos de sujeción, el variador de frecuencia y la conexión directa motor-eje del husillo.

Implementación

23

Etapa I: Identificación y selección de sensores

Como se especifico en el capítulo 3, las características que deben cumplir los sensores para esta aplicación son: tener una sensibilidad máxima de 100mV/g, un rango de respuesta a la frecuencia de 10KHz, el tipo de sujeción debe ser roscado y que se de tamaño pequeño (que sea cubierto por el cuerpo del porta herramienta).

El sistema de monitoreo propuesto en este proyecto no está sujeto a la implementación de un sensor en particular. En la tabla 4.1 se resume un estudio de mercado de posibles sensores para esta aplicación, todos estos sensores cumplen con las características especificadas anteriormente por lo que el factor clave en esta selección es el costo ya que lo que se busca es construir un dispositivo económico.

Tabla 4.1. Esquema comparativo de acelerómetros

Implementación

24

Etapa II: Integración de los sensores en la máquina herramienta

El esquema de operación del kit de monitoreo está enfocado en la aplicación del sistema sobre cualquier máquina herramienta. Por este motivo y basado en la investigaciones estudiadas en el capítulo 2, se determino a la herramienta como el lugar apropiado para la integración de los sensores ya que capta con mayor claridad las vibraciones presentes durante el proceso de corte (entre más cerca se encuentre el sensor del punto de corte mejor será el proceso de monitoreo). El posicionamiento del sensor estará definido por el tipo de proceso que se va a analizar y el tipo de montaje que éste presente, pudiendo ser roscado, pegado o a través de aditamentos. Para el caso de estudio de este proyecto se requiere la generación de las roscas para el posicionamiento de los acelerómetros, estos son posicionados colineales a la dirección del movimiento z con el objetivo de conocer la naturaleza del proceso en una operación ya sea de desbaste o de acabado.

Figura 4.3. Posicionamiento de sensores

Etapa III: Definición de la estrategia de Fusión de Sensores

Esta etapa involucra toda la generación del código de programación que permitirá realizar el procesamiento de los datos y arrojar un resultado con base en un análisis de las señales fundamentadas en la teoría expuesta por [Bailey, 1995].

Primero se generó un programa que nos permitiera obtener la frecuencia fundamental de la máquina, este código se elaboró para detectar una relación entre la frecuencia del proceso y la de la maquina. La lógica utilizada para la estructuración de este algoritmo es el siguiente:

a. Captura de las señales de los acelerómetros.

b. Transformación de los datos mediante la aplicación de la Transformada Rápida de Fourier. c. Se obtiene el valor de frecuencia correspondiente al valor de amplitud mayor.

Implementación

25

frecuencia natural de un sistema (equipo compuesto de un martillo, acelerómetro y analizador de señales).

Basado en el código de obtención de la frecuencia natural del sistema, se agregó la etapa de procesamiento y análisis de las señales que se mencionó en el capítulo 3, la cual corresponde al cálculo de la varianza de los subvectores de frecuencia y a la obtención del índice vibratorio. El código con la etapa de fusión de sensores quedo estructurado de la siguiente manera:

a. Captura de las señales de los acelerómetros.

b. Transformación de los datos mediante la aplicación de la Transformada Rápida de Fourier. c. Se clasifican las señales en dos rangos, uno de 5Hz a 100Hz y otro de 100Hz hasta 2000Hz. d. Se obtiene la varianza que existe entre los datos de cada rango.

e. Se divide las varianzas del primer rango entre la varianza del segundo rango. f. Se captura el valor de la relación R.

g. Se comparan los resultados de R arrojados por el análisis de los datos de cada sensor. h. Se asigna el nivel de vibración.

i. Se toma la decisión para definir el estado actual del sistema.

Implementación

26 Figura 4.4. Diagrama de flujo del algoritmo de obtención de la frecuencia natural.

Figura 4.5. Diagrama de flujo del algoritmo de monitoreo de vibraciones.

Etapa IV: Estructuración del KIT de MONITOREO de VIBRACIONES

El kit para la optimización del proceso de torneado fue establecido de tal forma que pudiera adaptarse al capital de inversión que pudieran tener las PYMEMS, de esta forma se pensó en generar un esquema que permitiera cumplir con parámetros de flexibilidad, bajo costo y de fácil manejo. Teniendo en cuenta este objetivo se estructuro el kit de la siguiente forma:

1. Medición de la señal: Esta etapa consta de dos acelerómetros (para nuestro caso se implementó el sensor indicado en la etapa I de este capítulo) y sus correspondientes dispositivos de acondicionamiento de la señal. El costo del acondicionamiento puede variar dependiendo de la marca y características del sensor, sin embargo ya existen dispositivos de bajo costo que oscilan alrededor de los 20 pesos mexicanos y que cumplen con las características requeridas para el sensado de vibraciones en maquinas herramientas. Véase el articulo de [Suprock, 2008].

2. Adquisición de la señal: Se requiere de un dispositivo que permita capturar la información sensada por los acelerómetros y almacenarla en un archivo para su posterior análisis. Para este proceso podemos utilizar desde la tarjeta de sonido de las PC como alternativa

Inicialización de Variables Lectura Archivo de Datos Se ha cargado el archivo de arreglo de datos? Aplicación de la FFT Se ha aplicado FFT a todos

los datos? Obtención de la frecuencia natural del sistema Inicialización de Variables Lectura Archivo de Datos Se ha cargado el archivo de arreglo de datos? Aplicación de la FFT Se ha aplicado FFT a todos

los datos?

Construcción de Vector de Frecuencia Tamaño Sub-vectores de Frecuencia División de vectores de

Datos FFT

[image:37.612.90.530.68.418.2]

![Tabla 2.1. Métodos de fusión de sensores [Luo, 1989]](https://thumb-us.123doks.com/thumbv2/123dok_es/4464822.36016/17.612.100.542.95.346/tabla-metodos-fusion-sensores-luo.webp)

![Figura 2.4. Posicionamiento de sensores sobre el porta herramienta de un torno. Imagen izquierda: Configuración de [Azouzi, 1995]](https://thumb-us.123doks.com/thumbv2/123dok_es/4464822.36016/21.612.106.544.84.293/figura-posicionamiento-sensores-herramienta-imagen-izquierda-configuracion-azouzi.webp)