INSTITUTO POLITÈCNICO NACIONAL

ESCUELA SUPERIOR DE IMGENIERÌA MECÀNICA Y ELÈCTRICA UNIDAD PROFESIONAL ADOLFO LÒPEZ MATEOS

TESIS COLECTIVA

“CONTROL AUTOMÀTICO DE

TEMPERATURA INTERNA DE UN

AUTOMÒVIL CON LÒGICA DIFUSA”

TESIS COLECTIVA

QUE PARA OBTENER EL TÍTULO DE:

INGENIERO EN COMUNICACIONES Y ELECTRÒNICA

P R E S E N T A N:

ALMA DELIA GONZÀLEZ MENDOZA

FRANCISCO IBARRA CORDERO

LUIS ROBERTO SANTANA BAUTISTA

ASESOR:

ING. LAURA LETICIA MONTES PERALTA

ÍNDICE

OBJETIVO---1

JUSTIFICACIÓN---2

INTRODUCCIÓN---3

CAPÍTULO I AIRE ACONDICIONADO 1.1 Marco histórico sobre el aire acondicionado---5

1.2 Aire acondicionado para vehículos---6

1.3 Partes de un sistema de aire acondicionado---7

1.4 Refrigerantes---9

1.5 Consideraciones ambientales para el aire acondicionado en vehículos---9

CAPITULO II SENSORES 2.1 Sensores---12

2.2 Funcionamiento principal---15

2.3 Tipos de sensores---16

2.4 Sensor de temperatura LM35---23

2.4.1 Circuito adecuador para el LM35---25

2.5 Sensor de flujo LM335---26

2.5.1 Características importantes del LM335---27

CAPÍTULO III ACTUADORES 3.1 Actuadores---28

3.1.1 Actuadores hidráulicos---29

3.1.2 Actuadores neumáticos---30

3.2 Elemento calefactor---31

3.2.1 Disposición de resistencias de alambre---36

3.2.2 No metálicas---37

3.3 Motores de corriente directa---39

3.3.1 Clasificación básica de los motores de C.D. de imán permanente---39

3.4 Ventilador centrífugo---44

3.4.1 Ventilación---44

3.4.2 Ventilador---44

3.4.3 Ventiladores centrífugos---45

3.4.3.1 Paletas curvadas hacia delante---45

3.4.3.2 Paletas inclinadas hacia atrás/ curvadas hacia atrás---46

3.5 Leyes de los ventiladores---47

3.6 Curva característica de un ventilador---48

3.7 Punto de trabajo de un ventilador---49

3.8 Zona de funcionamiento---51

CAPÍTULO IV LÓGICA DIFUSA 4.1 Controladores---52

4.1.1 Control proporcional---52

4.1.2 Control Integral---54

4.1.3 Control proporciona---56

4.1.4 Control derivativo---58

4.1.5 Control proporcional derivativo---60

4.1.6 Control PID---61

4.2 Introducción a la lógica difusa---62

4.3 Antecedentes históricos---63

4.4 Funcionamiento de la lógica difusa---65

4.6 Algunas aplicaciones---70

CAPÍTULO V ETAPA DE POTENCIA 5.1 Modulación por ancho de pulso PWM---71

5.2 Puente H---72

5.3 Acoplamiento óptico entre un sistema digital y una etapa de potencia---76

CAPÍTULO VI MICROCONTROLADOR 6.1 Características del microcontrolador HCS12---79

CAPÍTULO VII IMPLEMENTACIÓN DEL ALGORITMO 7.1 Matrices y conjuntos difusos---86

7.2 Programa principal de obtención de singleton`s de salida---94

CAPÍTULO VIII DESARROLLO DEL PROTOTIPO 8.1 Primera etapa---104

8.2 Segunda etapa---105

8.3 Tercera etapa---106

8.4 Cuarta etapa---108

1

.

OBJETIVO

2 JUSTIFICACIÓN

3 INTRODUCCIÓN

En la presente tesis se desarrolla un sistema de aire acondicionado para un automóvil el cual es controlado por medio de técnicas de lógica difusa las cuales permiten tener el control del proceso sin la necesidad de usar un modelo matemático lo que representa una gran ventaja para el análisis del sistema.

El sistema cuenta con dos variables a controlar las cuales son tomadas como entradas, dichas variables son la temperatura y la velocidad del aire ; a su vez se tienen tres variables una turbina que controlará la velocidad del aire en sistema , un elemento calefactor en este caso una resistencia eléctrica, para mantener el aire caliente y un sistema de bombeo para obtener aire frio , con lo que se hará todo el desarrollo del control por medio de lógica difusa lo cual es necesario para la implementación del software y lograr que el sistema funcione de forma correcta. Cabe mencionar que dichas salidas también desarrollan el papel de actuadores dentro del proceso.

En este proyecto se utilizarán dos tipos de sensores uno de temperatura que es el LM35 y otro de flujo de aire el cual se hará con una implementación del LM335, los cuales proporcionará las variables de entrada que son de suma importancia para el sistema.

Es necesario ver y las especificaciones de los sensores que se van a utilizar ya que la señal que proporcionen tendrá que ser adecuada para nos entregue la señal requerida; para posteriormente ser enviada al microcontrolador HC12 lo anterior se logra con técnicas de electrónica.

4 microcontrolador y con esto obtener las señales con las cuales se controlarán los actuadores ya mencionados anteriormente.

5 CAPÍTULO I

AIRE ACONDICIONADO

Desarrollar un sistema de control implica conocer y aprender de los diversos factores que intervienen en este, así como estudiar los antecedentes de dicho sistema. Por tal razón en este capitulo se presenta la información básica de un sistema de aire acondicionado para un automóvil.

1.1 Marco Histórico Sobre El Aire Acondicionado

Los primeros autos al principio se colocaron aberturas en el piso, pero esto trajo más polvo y suciedad que aire acondicionado. En 1884 William Whiteley tuvo la gran idea de colocar cubos de hielo en un contenedor debajo de la cabina de los carruajes y soplar aire adentro por medio de un ventilador conectado al eje. Una cubeta cerca de las aberturas del piso fue el equivalente en el automóvil; luego vino un sistema de enfriamiento por evaporación llamado ojo climático, en el que se producía un efecto de disminución del temperatura en el aire haciéndolo pasar sobre agua. Este sistema fue inventado por una compañía llamada Nash.

El primer auto con un sistema de refrigeración como los actuales fue el packard 1939, en el que una espiral enfriadora, la cual era un evaporador muy largo que envolvía toda la cabina; y cuyo sistema de control era el interruptor de un ventilador.

6 que el conductor debía estirarse hacia el asiento trasero para apagar el sistema, pero aún así era mejor que apagar el carro y desconectar la banda del compresor.

Los sistemas de aire acondicionado fueron por muchos años una opción no muy común. No fue sino hasta 1966 que el motor seviche manual publicó que se habían vendido 3 560 000 unidades de aire acondicionado para automóviles; y las ventas de autos con la opción de aire acondicionado se dispararon. Para 1987 el número de unidades de aire acondicionado vendidas fue de 19 571 000. En la actualidad se estima que el 80% de los carros y camiones pequeños en uso poseen unidades de aire acondicionado.

Hoy día, las unidades de aire acondicionado son muy eficientes, con sistemas modernos como el ATC (control automático de temperatura), que es más confiable que los viejos termostatos. Las computadoras a bordo también se aseguran que tanto el conductor como los pasajeros se sientan cómodos.

Las unidades de aire acondicionado automotoras están evolucionando continuamente, ahora hay más diseños de compresores y nuevos componentes electrónicos que mejoran la eficiencias de estos equipos y no solo los componentes están evolucionando, por parte de los refrigerantes, los CFC (clorofluorocarbonos, también conocidos como r–12 o freón) están siendo reemplazados por otros gases refrigerantes como el r–134, que no contiene cloro, debido a que son contaminantes, especialmente dañinos para la capa de ozono.

1.2 Aire Acondicionado Para Vehículos

7 conducción de éste. Especialistas en este tema aseguran que este accesorio, además ya forma parte de la seguridad pues al entregar condiciones de temperatura más agradables al conductor sus reacciones son más rápidas y certeras. Cabe mencionar que el calor es una de las principales razones que causan somnolencia e impiden un correcto estado de alerta.

1.3 Partes De Un Sistema De Aire Acondicionado

La mayoría de los vehículos existentes poseen diferentes tipos de sistemas de aire acondicionado; pero la concepción y el diseño de estos son muy similares. Los componentes más comunes de estos sistemas son:

¾ Compresor

Comúnmente denominado el corazón del sistema, Este dispositivo comprime el gas refrigerante. Los sistemas de aire acondicionado están divididos en dos partes, la parte de alta presión y la parte de baja presión; también denominados descarga y succión respectivamente. La entrada del compresor toma el gas refrigerante de la salida del evaporador; y en algunos casos lo toma del acumulador, para comprimirlo y enviarlo al condensador donde ocurre la transferencia del calor absorbido del interior del vehículo.

¾ Condensador

8

¾ Evaporador

El evaporador está localizado dentro del vehículo y sirve para absorber tanto el calor como el exceso de humedad dentro del mismo. En el evaporador el aire caliente pasa a través de las aletas de aluminio unidas a los tubos y el exceso de humedad se condensa en las mismas, el polvo y la suciedad que lleva el aire se adhiere a su vez a la superficie mojada de las aletas, luego el agua es drenada hacia el exterior. La temperatura ideal del evaporador es 0 ºC (32 ºF). En el proceso de evaporización el refrigerante absorbe grandes cantidades de calor, el cual es llevado por el refrigerante fuera del interior del vehículo.

¾ Dispositivos reguladores de presión

La temperatura del evaporador puede ser controlada mediante la regulación del flujo y la presión del refrigerante dentro del mismo. Existen muchos dispositivos creados para tal fin, a continuación se presentarán los que se encuentran más comúnmente:

• Tubo de orificio: Está localizado en el interior del tubo de entrada del evaporador, o en la línea de líquido, en algún lugar entre el condensador y la entrada del evaporador, basta con tocar la línea de líquido y ubicar el punto donde la temperatura pasa de caliente a frío.

• Válvula de expansión térmica (TXV): Este tipo de válvula mide tanto la temperatura como la presión y es muy eficiente regulando el flujo de refrigerante que entra al evaporador.

9 gas y el líquido, además de eliminar la humedad y filtrar las impurezas. Normalmente el depósito – secador tiene un vidrio de nivel, en la parte superior, el cual se utiliza para recargar el sistema; en condiciones normales, las burbujas de vapor no deben ser visibles por el vidrio de nivel.

• Acumulador: Son utilizados en sistemas que utilizan tubo orificio y están conectados a la salida del evaporador, en donde almacena el exceso de líquido que no se evaporó, debido a que si este líquido pasa al compresor éste se puede dañar; aunque ésta es su función principal, el acumulador también sirve para eliminar la humedad y las impurezas.

1.4 Refrigerantes

El refrigerante a utilizar debe ser un líquido con un punto de ebullición bajo para poder hacer uso práctico de la transferencia de calor que ocurre cuando un líquido se evapora.

1.5 Consideraciones Ambientales Para El Aire Acondicionado En Vehículos

El uso de refrigerantes en el aire acondicionado es un factor importante a analizar ya que buscar la satisfacción de las necesidades de los usuarios no debe restar el interés que se tiene con respecto a mejorar y mantener en las condiciones más agradables y saludables para los seres vivos y en general al medio ambiente.

10 El enfriamiento y deshumidificación ofrecen comodidad y seguridad ya que el conductor esta más alerta y tiene mejor visibilidad cuando es necesario eliminar el vapor de las ventanas. A velocidades de autopista usar el aire acondicionado puede producir menos gases con efecto invernadero que si se deja la ventana del vehículo abierta ya que el consumo del combustible es mayor debido a la resistencia aerodinámica.

Por esta razón existe el rendimiento climático del ciclo de vida (LCCP) es una medida que incluye la emisión directa del refrigerante del aire acondicionado y el consumo indirecto de energía del vehículo esto con el fin de minimizar las fugas del sistema y pérdidas del refrigerante.

Existen instituciones como la (Alliance for Responsible Atmospheric Policy) Alianza para una Política Atmosférica mas Responsable, que es una organización líder en la industria que coordina la participación de la industria en la formulación de políticas gubernamentales internacionales y estadounidenses con relación a la protección del ozono y el cambio climático global.

En México también existen normas por parte de la secretaria de patrimonio y fomento industrial como la Norma Mexicana nmx-d-039-1977 “comprobación del funcionamiento de los sistemas de enfriamiento de aire, empleados en automóviles y camiones ligeros”.

La finalidad de estas normas es que los sistemas de aire acondicionado se operen bajo las especificaciones adecuadas para la seguridad del usuario como del medio ambiente.

11 un aire acondicionado. El aire que salga lo hará con la temperatura que el conductor seleccione por medio del regulador correspondiente.

12 CAPÍTULO II

SENSORES

2.1 Sensores

Los sensores son una parte fundamental en el sistema ya que a través de estos se medirán las variables a controlar, y así obtener la información necesaria para que nuestro controlador funcione adecuadamente según las necesidades requeridas En este capítulo se conocerán los tipos de sensores que existen, y de esta manera saber el por qué de la elección de los mismo para su aplicación en el prototipo.

Los sensores son dispositivos que trasforman una energía a otra, por ejemplo sensa la temperatura y la trasforma en otra cantidad física equivalente. Nos referimos principalmente a los sensores eléctricos, aquellos cuya salida es una señal eléctrica (corriente o voltaje) en forma analógica o digital. Los sensores son aquellos que hacen la interacción entre el mundo físico y los sistemas de medición y control. Estos dispositivos se utilizan para todo tipo de proceso industrial y no industrial su propósito es monitorear, medir, controlar y procesar los datos obtenidos para su correcta utilización.

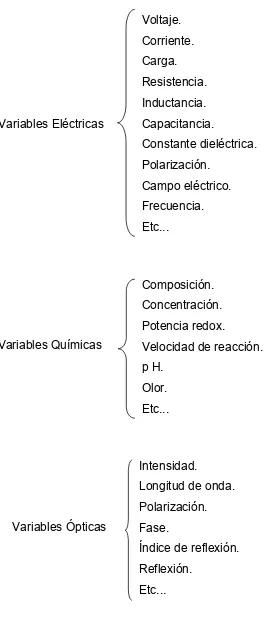

13 La entrada como la salida de un sensor puede tener los siguientes seis tipos básicos de variables existentes en la naturaleza

Tabla 2.1 Tipos De Variables Básicas Longitud.

Área.

Aceleración. Volumen. Flujo. Fuerza. Torque. Presión. Velocidad. Variables Mecánicas

Intensidad de campo. Densidad de flujo. Permeabilidad. Variables Magnéticas

Temperatura. Calor.

14 Tabla 2.2 Tipos De Variables Básicas

Voltaje. Corriente. Carga. Resistencia. Inductancia. Capacitancia.

Constante dieléctrica. Polarización.

Campo eléctrico. Frecuencia. Etc...

Variables Eléctricas

Composición. Concentración. Potencia redox.

Velocidad de reacción. p H.

Olor. Etc... Variables Químicas

Intensidad.

Longitud de onda. Polarización. Fase.

Índice de reflexión. Reflexión.

15 Pero en la práctica, los sensores preferidos son aquellos que ofrecen una señal de salida eléctrica. Por las ventajas que proporcionan los métodos electrónicos para el control y medición de procesos, como se mencionan a continuación:

Debido a las características eléctricas de la materia, la variación de un parámetro no eléctrico como temperatura, humedad, presión, etc., viene siempre acompañado por la variación de un parámetro eléctrico resistivo, capacitivo, inductivo, etc. Lo anterior permite realizar sensores eléctricos prácticamente para cualquier variable, sea eléctrica o no eléctrica.

Se pueden implementar sensores que no extraen energía del sistema bajo medición. Esta operación se realiza mediante técnicas de amplificación. También se puede acondicionar y modificar la señal a las necesidades que se requieran, así como mostrar o guardar la información censada por medio de circuitos lineales, filtros, convertidores A/D y pantallas etc.

La transmisión de señales eléctricas es más confiable, limpia y versátil que algunas otras señales.

2.2 Funcionamiento Principal.

Todos los sensores sin excepción utilizan uno o varios principios físicos y químicos para su funcionamiento y poder convertir una variable de entrada a otra variable adecuada para su monitoreo y control para un proceso en particular.

Para el caso particular donde la salida es una señal eléctrica, la obtención de esta última es mediante el uso de un transductor primario y en algunos casos se necesita uno o más transductores secundarios.

16 El o los transductores secundarios son utilizados cuando son requeridos, actúan sobre la salida del transductor primario para producir una señal eléctrica equivalente. Ya obtenida la señal deseada es sometida a un proceso de acondicionamiento y amplificación para ajustar a las necesidades que la carga o circuitería necesiten.

Algunos sensores incluyen una etapa de salida con amplificadores de potencia, convertidores de código, transmisores y otros tipos de dispositivos y circuitos que adaptan la señal entregada por el bloque de acondicionamiento para la carga y sus necesidades.

Las etapas de salida como de tratamiento de la señal, generalmente incluyen circuitos de protección contra voltajes elevados, interferencias electromagnéticas (EMI), interferencias de radiofrecuencia (RFI) y otros fenómenos presentes en el medio ambiente.

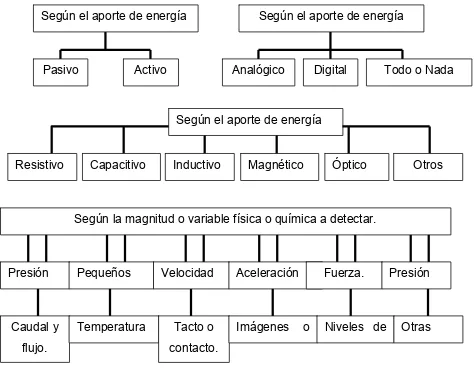

2.3 Tipos de Sensores

En la realidad los sensores utilizados en la industria para convertir variables físicas en una señal eléctrica o de otro tipo, necesitan una o más fuentes donde se provea de la energía necesaria para realizar su acción básica. Los sensores basados en la explicación anterior se denominan:

o Sensores Activos: Se emplean principalmente para medir señales débiles. o Sensores Pasivos: Los cuales pueden realizar su acción básica de

17 Fig. 2.1 Criterio Y Clasificación De Los Sensores Eléctricos.

Los sensores electrónicos pueden ser clasificados de acuerdo al tipo de señal que entrega a la salida. El tipo de variables físicas que detecta, el método de detección, el modo de funcionamiento, la relación entre la entrada y su salida (función de transferencia) etc. representado en la figura 2.2. Dentro de estas características hay subcategorías.

Según el aporte de energía

Pasivo Activo

Según el aporte de energía

Analógico Digital Todo o Nada

Según el aporte de energía

Según la magnitud o variable física o química a detectar.

Resistivo Capacitivo Inductivo Magnético Óptico Otros

Presión Pequeños Velocidad Aceleración o Fuerza. Presión

Caudal y flujo.

Temperatura Tacto o contacto.

18 Fig. 2.2 Estructura De Un Sensor Activo.

La Señal De Salida Puede Ser Analógica Y Digital.

Sensor Analógico: Entrega un voltaje y una corriente que se pueden variar dentro de un rango especial. Los rangos de voltaje de salida más comunes son +10V, +1V, ±10V, ±5V y ±1V.

Siendo la corriente la que tiene más estándares, la más común es de 4 a 20mA, donde 4mA corresponde a cero en la medición y 20mA la máxima. Pero también existen sensores que dan una corriente de salida de 0 a 20mA y de 10 a 50mA. La salida de corriente es adecuada para ambientes industriales por las siguientes razones:

1. Ubicación de sensores muy remotos y peligrosos. 2. Reducción a dos el número de alambres por sensor.

3. Aislar eléctricamente a los sensores de los instrumentos de medición.

4. Mayor confiabilidad por la inmunidad al ruido y la señal no se atenúa cuando se trasmite a grandes distancias.

Sensores Digitales: A su salida entregan un voltaje o corriente variable en forma de paso discreto de manera codificada, como un pulso o palabra.

Variable medida

Principio primario de transducción.

Principio secundario de transducción.

Fuente de energía

Otras fuentes de energía

19 Muchos sensores digitales poseen interfases como RS232, RS422A, RS-4X, 1-Wire, HART, etc. Lo cual permite comunicarse directamente con sistemas de control sobre diferentes trayectos físicos y a un muy distinto rango de bits. Un caso particular de estos sensores son los detectores, todo o nada los cuales tienen una salida digital que detecta solo dos estados e indica cuándo la variable a medir rebasa un valor de umbral establecido o límite, un ejemplo muy burdo son los sensores de proximidad inductivos y capacitivos. Otra variable que leen este tipos de sensores son los causidigitales estos entregan una salida en forma de frecuencia que es fácil de convertir a una señal digital.

La gran variedad de sensores que hay dependiendo de su naturaleza o variable a detectar, da una amplia y extensa gama de opciones para escoger el más adecuado que cubra la necesidad de cada aplicación. Estos a su vez se basan en la aplicación práctica de fenómenos físicos o químicos conocidos y en la utilización de materiales especiales donde dicho fenómeno se mantiene de forma muy útil para la propia conveniencia.

A continuación se presentan algunos de estos principios y cómo se asocian con los sensores.

- Efecto resistivo: Variación de la conductividad en semiconductores y aislantes a partir de la magnitud a medir. Por citar algunos:

Sensor resistivo de posición (potenciómetros). Esfuerzo mecánico (galgas extensiométricas). Temperatura (RTDs, termistores).

Humedad.

Campo magnético (magnetorresistencias). Luz (fotorresistencias).

20

- Efecto capacitivo: Variación de la constante dieléctrica, la separación entre las placas o el área de las placas a partir de la magnitud a medir, ejemplos:

Sensores capacitivos de desplazamiento. Proximidad.

Presión. Nivel. Humedad. Fuerza.

- Efecto inductivo: Variación de la reluctancia, la corriente o la inductancia mutua a partir de la magnitud a medir, ejemplos:

Detectores inductivos de desplazamiento (LVDTs). Velocidad.

Aceleración. Presión. Caudal. Flujo. Nivel. Fuerza.

- Efecto magnético y electromagnético: Voltaje o corriente inducida a partir de magnetismo por creación de un esfuerzo mecánico, variación de flujo magnético y campo magnético ortogonal, ejemplos:

Sensor magneto elásticos. Sensor de efecto Wiegand. Taco generadores

21

- Efecto piezoeléctrico y piezoresistivo: Producido por esfuerzos mecánicos directamente o por variaciones de la resistencia, ejemplos:

Sensor piezoeléctrico y piezoresistivo de fuerza. Torque.

Presión. Aceleración. Vibración. Temperatura.

- Efecto térmico y termoeléctrico:

Es producido directamente por la variación directa de la resistencia. La creación de señal eléctrica a partir de variaciones de temperatura se conoce como Efecto seebeck y constituye el principio de funcionamiento de los termopares y termopilas. El método más común es el termoresistivo el cual se basa en los termistores, RTDs y el Efecto piroeléctrico, en donde se basa el funcionamiento de los pirómetros, los radiómetros y los analizadores de infrarrojo. También es posible medir temperatura con semiconductores como el LM35.

- Efecto óptico y electro óptico:

La señal eléctrica es obtenida por la radiación luminosa directamente o indirectamente por la variación de la resistencia y otros parámetros eléctricos, ejemplos:

Detectores Fotovoltaicos de Luz, Humo. Detectores Fotoeléctricos de proximidad. Fotodiodos.

22

- Efecto autoresonante:

Producción de oscilaciones eléctricas a partir de fenómenos físicos resonantes como vibraciones mecánicas, ondas acústicas en cuerdas o cavidades, ondas superficiales en líquidos o sólidos, radiaciones nucleares, ejemplos:

Resonadores de cuarzo (Temperatura, Peso, Fuerza y Presión). Galgas acústicas.

Sensores basadas en cilindros vibrantes.

Sensores basados en dispositivos de ondas superficiales (SAW). Sensor ultrasónico (Velocidad, Nivel y Proximidad).

- Efecto químico y electroquímico: producen señales eléctricas por el cambio de concentración de sustancias o iones, ejemplos:

- Sensor de oxigeno y otros gases.

Sensor químico basado en MOSFETs (GAS-ETs, OGFETs, 15-FETs). Biosensores.

En la actualidad en el mercado se cuenta con sensores multifuncionales, hechos de polímeros semiconductores especiales los cuales presentan fenómenos determinados, como puede ser la variación de la resistencia por mencionar alguno. Estos sensores pueden medir humedad y temperatura entregando a su salida la curva correspondiente, a través de diversas terminales de entrada y salida.

23 Los sensores inteligentes, fueron introducidos por Honeywell en 1983 muy completos, basados en microcontroladores, los cuales convierten una variable física en una señal eléctrica equivalente, traen ya funciones de procesamiento, comunicación, auto calibración, cambio automático de rango a medir, autodiagnóstico, compensación ambiental, auto caracterización e interfases seriales. Y por lo tanto son más precisos, estables y confiables que los sensores convencionales y cuentan con un rango mucho mayor de mediciones. Es una opción muy viable porque no necesitan mantenimiento y hace mucho más corto el diseño de sistemas de control y medición.

2.4 Sensor De Temperatura LM35

En esta sección se describe el funcionamiento de un sistema de control de temperatura por medio del sensor LM35; donde este censará la temperatura en la que se encuentra el interior del automóvil, con un circuito de activación por medio de un microcontrolador, donde la señal obtenida por el LM35 será introducido al ADC del microcontrolador para su procesamiento correcto.

La ubicación del LM35 será a nivel del rostro; ya que las persona perciben más las variaciones de temperatura en el rostro. Cabe destacar que al percibir una temperatura agradable se tiene una sensación de comodidad y en caso contrario se siente malestar e incomodidad.

Este sensor cuenta con un rango de trabajo que va desde -55º a + 150 ºC y cuenta con una calibración muy sencilla, a su salida entrega 10 mV por cada grado que sensa.

Una de sus características importantes son las siguientes:

24 • Baja corriente de alimentación, I = 60uA.

• Amplio rango de funcionamiento que comprende desde -55º a + 150ºC. • Bajo costo.

• Baja impedancia de salida.

• Su alimentación funciona en el rango comprendido desde 4 y 30 volts.

El LM35 no requiere de circuitos adicionales para la calibración externa, cuando se desea obtener una precisión del orden de ±0.25 ºC a temperatura ambiente y ±0.75 ºC en un rango de temperatura desde 55 a 150 ºC.

Gracias a las características anteriormente expuestas, es fácil su instalación en un circuito de control.

Debido a su baja corriente de alimentación de 60uA, se produce un auto calentamiento muy pequeño menor de 0.1 ºC, en situaciones de aire estacionario.

Otra de las razones importantes, además de las ya mencionadas, es que en esta aplicación no es de una importancia decisiva la exactitud de éste. Ya que una persona no percibe variaciones menores o iguales a los 0.2 ºC lo cual permite incluir el error generado en la medición de este sensor sin que afecte la respuesta que se requiere del sistema a partir de la lectura del sensor. La figura 2.3 muestra los diferentes LM35 existentes en el mercado

25 2.4.1 Circuito Adecuador Para El LM35

Para poder utilizar el LM35 de forma correcta es importante acondicionar la señal; ya que los voltajes que entrega este no son los correctos; para ser enviados al microcontrolador el cual solo trabaja con valores de 0 a 5 volts en su entrada del convertidor analógico digital. La figura 2.4 muestra el circuito acondicionador para el LM35.

Fig. 2.4 Circuito Acondicionador Para El Sensor LM35.

El circuito mostrado anteriormente es importante ya que ayuda a ajustar los valores entregados por el sensor, y con el que se obtiene una señal la cual se le puede cambiar el offset; además de ajustar el rango de temperatura que va a medir esto es importante para establecer las condiciones; para realizar el control del sistema de forma correcta.

La figura 2.5 muestra el nivel del cero que puede ser ajustado; al valor que sea más conveniente para el correcto funcionamiento del sistema.

26 Fig.2.5 Respuesta Obtenida Del LM35 A Partir De Una Variable Independiente

(Temperatura) Respecto A Una Variable Dependiente (Mv).

2.5 Sensor De Flujo LM335.

El sensor LM335 se puede utilizar con diferentes configuraciones, una de estas es aplicándolo como sensor de flujo. Este dispositivo sensa el flujo de aire que producirá los motores con los que cuenta el sistema, los motores se encargan de generar la turbulencia necesaria para generar y distribuir el aire que se desplaza por medio de los ductos que se instalaron en el prototipo.

27 2.5.1 Características Importantes Del LM335:

• Rango de corriente: 400µA ≤ IR≥ 5mA

• Amplio rango de funcionamiento que comprende desde -40º a + 100ºC. • Bajo costo.

• * Baja impedancia dinámica de salida de 1Ω

• Su alimentación funciona en el rango comprendido desde 4 y 30 volts.

La figura 2.6 muestra el sensor LM335 existente en el mercado y su configuración como sensor de flujo que se utilizara.

a) Terminales Del LM335 Comercializado En El Mercado.

.

b) Configuración Del LM335 Como Sensor De Flujo De Aire

[image:31.612.82.516.305.581.2]1

28 CAPÍTULO III

ACTUADORES

3.1 Actuadores

Los actuadores son aquellos que trabajan sobre la variable controlada, es la parte del sistema que nos va entregar una respuesta a partir de la salida que obtengamos de nuestro controlador, al igual que los sensores los actuadores son una parte de gran importancia dentro del sistema. En este capítulo conoceremos las características de los controladores a utilizar en el prototipo y cuál fue el motivo de su elección.

Los actuadores son capaces de generar una fuerza mayor a la salida a partir de una señal de entrada. El actuador recibe órdenes de un controlador y por medio de una etapa de potencia da a la salida la energía necesaria para activar a un elemento final de control como válvulas, motores, calderas, etc.

Existen tres tipos de actuadores:

i. Hidráulicos

ii. Neumáticos

29 3.1.1 Actuadores Hidráulicos

Los actuadores hidráulicos, pueden ser clasificados de acuerdo con la forma de operación, funcionan en base a fluidos y presión. Existen tres grandes grupos:

Cilindros hidráulicos

Efecto simple: Se utiliza una fuerza hidráulica para empujar y una fuerza externa, diferente, para contraerse.

Acción doble: Se emplea la fuerza hidráulica para efectuar ambas acciones.

Motores hidráulicos

En los motores hidráulicos el movimiento rotatorio es generado por la presión.

La primera es una de tipo rotatorio en el que los engranes son accionados directamente por aceite a presión.

Motores hidráulicos de oscilación

30 3.1.2 Actuadores Neumáticos

Mecanismos que convierten la energía del aire comprimido en trabajo mecánico. Su esencia es que son idénticos a los actuadores hidráulicos, el rango de compresión es mayor de estos actuadores, una diferencia de los otros actuadores neumáticos es que éstos no tienen una viscosidad en su interior.

En esta clasificación aparecen los fuelles y diafragmas, que utilizan aire comprimido y también los músculos artificiales de hule, éstos últimos han ganado mucha atención. A continuación se mencionan algunos actuadores:

Efecto simple Cilindro neumático

Actuador neumático de efecto doble Con engranaje

Motor neumático con veleta Con Pistón

Con una veleta a la vez Multiveleta

Motor rotatorio con pistón De ranura vertical

De embolo

31 3.1.3 Actuadores Eléctricos

La estructura de estos actuadores respecto con los otros es mucho más simple, ya que solamente requieren de energía eléctrica como fuente de poder. La transmisión de la señal eléctrica por medio de cable proporciona una buena respuesta respecto a la distancia entre la fuente de poder y el actuador. La figura 3.1 muestra un actuador eléctrico.

Fig. 3.1 Actuador Eléctrico.

Existe una gran variedad de modelos y se pueden utilizar con motores eléctricos o la aplicación. En algunos casos es adecuado y necesario utilizar reductores, debido a que los motores son de operación continua. El motor a pasos en un claro ejemplo de ello.

3.2 Elemento Calefactor

32 En la industria es mucho más frecuente el calentamiento indirecto por resistencias eléctricas. Existen diferentes tipos de resistencias eléctricas de calentamiento indirecto así como de diversos materiales y se clasifican de la siguiente manera:

o Metálicas

Los materiales utilizados para la fabricación de resistencias se pueden clasificar en dos grandes grupos:

i. Aleaciones de base Ni-Cr

La gran mayoría son fabricadas con un alambre de una aleación de níquel (80%) y cromo (20%). Esta aleación soporta temperaturas muy altas (1000º C), es resistivo (condición necesaria para generar calor), es muy resistente a los impactos y es inoxidable.

Aunque varían un poco de unos fabricantes a otros, se pueden considerar como más comunes las siguientes:

80 Ni – 20Cr 70 Ni – 30 Cr

60 Ni – 15 Cr – 20 Fe

37 Ni – 18 Cr – 40 Fe denominada 40 Ni – 20 Cr 30 Ni – 20 Cr – 45 Fe

33 En la tabla 3.1 se muestran algunas características principales de esta aleación:

Aleación Ni-Cr 80-20 70-30 60-15 40-20 30-20 20-25 Composición aproximada: Ni% CR% Fe%

Densidad kg/m3

Temperatura de fusión ºC Temperatura máxima de Utilización ºC

Calor especifico a 20ºC kj/kg.k

Conductividad térmica W/mk a 20 ºC

Coeficiente de dilatación lineal

20-1.000 ºC/ºC-1

Resistencia a ala rotura 20ºC N/mm2

900ºC N/mm2

Resistencia de creep 800ºC N/mm2

1.000ºC N/mm2 80 20 < 1 8.300 1.400 1.200 0,45 15 18 700 100 15 4 70 30 < 1 8.100 1.380 1.250 0,45 14 18 800 100 15 4 60 15 20 8.200 1.390 1.150 0,45 13 17 700 100 15 4 37 18 40 7.900 1.390 1.100 0,46 13 19 700 120 20 4 30 20 45 7.900 1.390 1.100 0,50 13 19 700 120 20 4 20 25 50 7.800 1.380 1.050 0,50 13 19 700 120 20 4

34 Composición. Es únicamente aproximada sin tener en cuenta otros elementos como Si, Mn, etc.

Densidad. Es similar en las aleaciones 40 Ni – 20 Cr, 30 Ni – 20 Cr y 20 Ni – 25 Cr y superior en las de mayor contenido de Ni.

Temperatura de Fusión. Es inferior a la del acero de bajo contenido de C y prácticamente igual en todas las aleaciones Ni – Cr.

Temperatura máxima de utilización. Se refiere a la temperatura de las resistencias. La transmisión de calor de las resistencias a la carga, exige un gradiente de temperatura positivo.

Calor especifico. Varía de 0.45 a 0.50 kJ/kg para las diferentes aleaciones a 20 ºC. Su variación con la temperatura es pequeña

Conductividad térmica. A 20 ºC es prácticamente igual en todas las aleaciones Ni – Cr – Fe, pero inferior a la de un acero dulce (51 W/mK a 20 ºC), por lo que se comportan como aislantes. Sin embargo, al aumentar la temperatura, disminuye la conductividad térmica de los aceros al carbono y aumenta la de las aleaciones Ni – Cr – Fe.

Coeficiente de dilatación lineal. No varía sensiblemente de una aleación a otra. Para el 80 Ni – 20 Cr el calentamiento de 20 a 1 000 ºC supone un alargamiento de 1,8%. Es un 50% superior aproximadamente, al acero de 0.20 por 100ºC.

35 Resistencia al creep. Se utilizan estos valores en el cálculo de elementos mecánicos sometidos a altas temperaturas en el interior de hornos eléctricos.

Resistividad. La característica mas importante de una aleación para resistencias es, evidentemente, la resistividad eléctrica que varia sensiblemente con la temperatura.

ii. Aleaciones Fe-Cr-Al, con posible adición de elementos de las tierras raras y obtenidas por fusión o por pulvimetalurgia

Existe una gran variedad de este tipo de aleaciones, las más representativas son las siguientes:

22/25 Cr – 6 Al – 70 Fe. 20/22 Cr – 5 Al – 72 Fe. 20/22 Cr – 4,5 Al – 73 Fe. 14 Cr- 4 Al – 80 Fe

Otros materiales empleados, sobre todo, en hornos de vacío de alta temperatura, como molibdeno, tántalo y tungsteno

36 3.2.1 Disposición De Resistencias De Alambre

Las disposiciones más frecuentes son:

Enrollado en espiral sobre tubos cerámicos. Permite una radiación térmica bastante libre de las resistencias lo que, para la misma carga especifica, supone un menor gradiente de temperatura entre las resistencias y el recinto en donde se está utilizando.

Los tubos se fabrican normalmente de silimanita. Permite llegar en resistencias a 1.100 ºC con Ni-Cr y 1.300ºC con Fe – Cr – Al. El diámetro D del alambre varia entre 2 y 6,5 mm enrollado sobre un diámetro interior D = 10d / 12d. El diámetro del tubo cerámico debe ser 1 – 3 mm inferior a D. La distancia entre soportes depende de la temperatura y de la aleación y no debe pasar, para temperaturas no inferiores a 1.200 º C de 250-350 mm.

Arrollado en espiral sobre ranuras cerámicas. Es una disposición en la cual la resistencia no radia libremente por lo que debe calcularse para una menor carga específica. Las ranuras de las piezas cerámicas deben ser amplias y suficientemente espaciadas para facilitar la radiación, pero cubriendo no menos del radio de la espiral

Arrollado tipo puercoespín sobre tubos cerámicos. Es muy adecuado en calentamiento por convección hasta una temperatura máxima de 700ºC, ya que se consigue una mayor densidad de potencia en Kw/m3 que en los paquetes de resistencias con bastidores metálicos.

37 Alambre enlazado sobre tubos cerámicos Permite temperaturas máximas de 1.000 ºC en Ni – Cr y 1.300 ºC en Fe- Cr -Al. Se usan varillas de diámetro mayor de 5 mm. La altura máxima de los lazos, para una temperatura de trabajo de 1.000 ºC, es de 350 mm y el paso mínimo entre lazos de 40 mm. Los tubos cerámicos se recomienda que sean de silimanita.

3.2.2 No Metálicas

Los materiales no metálicos utilizados en la fabricación de resistencias son: Carburo de silicio en diversas formas

Bisiliciuro de molibdeno en forma de horquillas Grafito en barras

Cromita de lantano en tubos Cerámicas

Blindadas.

Por las características de las resistencias metálicas del tipo 80 Ni – 20 Cr que fueron mencionadas anteriormente estas resultaron las más adecuadas ya que cumplen con las especificaciones para su aplicación en el presente sistema ya que son las más utilizadas y se encuentran en diversas disposiciones, y para un sistema de aire acondicionado de un automóvil se alimentara por medio de la batería de éste. Lo cual facilitará el control de la corriente por medio de una señal de PWM que será entregada por el microcontrolador.

Tubos radiantes Resistencias blindadas Resistencias cerámicas

Cálculo de resistencias metálicas

38

Ω

=

2 2041

*

d

R

π

ρ

Ecuación 3.1Pletina de sección a x b cm2

Ω

=

b

a

R

20ρ

*

1

*

Ecuación 3.2

Donde ρes la resistividad en Ω.cm

Resistencia eléctrica a la temperatura TºC de las resistencias:

Ω

=

C

.

R

20R

T tEcuación 3.3

Donde Ct es el coeficiente de resistividad de las Tablas anteriores para las aleaciones Ni- Cr y Fe- Cr – Al, respectivamente.

Superficie radiante de las resistencias: Alambre de diámetro d cm.

2

1

.

.

d

cm

A

C=

π

Ecuación 3.4

Pletina de sección a x b cm2

2

1

).

(

2

a

b

cm

A

C=

+

Ecuación 3.5

39 3.3 Motores De Corriente Directa

El motor de CD es un transductor que transforma la energía eléctrica en una energía mecánica. El torque desarrollado por el eje del motor es directamente proporcional al flujo en el campo y a la corriente en la armadura. Cualquier conductor que lleva una corriente generará un campo magnético alrededor de él, con un flujo Φ, a una distancia r del centro de rotación. La relación entre el torque desarrollado, el flujoΦy la corriente ia, es:

Tm = KmΦia Ecuación 3.6

En donde:

Tm = Es el torque del motor (N-m, lb-pie, u oz.-plg)

Φ = Es el flujo magnético (webers)

ia = Es la corriente de armadura (amperes)

Km = Es la constante de proporcionalidad

Además del torque desarrollado cuando se mueve en el campo magnético se genera un voltaje entre sus terminales llamado fuerza contraelectromotriz, la cual es proporcional a la velocidad del eje, tiende a oponerse al flujo de la corriente.

3.3.1 Clasificación Básica De Los Motores De CD De Imán Permanente

El campo magnético de un motor de CD se puede producir por medio de bobinas o imanes permanentes. Estos motores de imán permanente tienen mayor aplicación en sistemas de control, por ello se eligió este tipo de motores.

Dentro de los motores de CD de imán permanente hay clasificaciones, de acuerdo

40 conmutación se hace en forma electrónica; estos motores se llaman motores de CD sin escobillas.

De acuerdo a las características de construcción de la armadura, el motor de CD de imán permanente se puede clasificar en tres tipos de motores de armadura:

o Núcleo de hierro

La configuración del rotor y estator de un motor de CD de imán permanente de núcleo de hierro. La figura 3.2 muestra el interior de un motor de imán permanente. El material del que esta hecho el imán permanente puede ser Bario-Ferrita, Álnico, o una combinación de tierras raras. El flujo magnético producido por el imán pasa a través de la estructura del rotor laminado que tiene ranuras. Los conductores de la armadura se encuentran localizados en las ranuras del rotor. Estos motores tienen la característica de tener una inercia relativamente alta (bobinas de la armadura giratoria), inductancia alta, alta confiabilidad y bajo costo.

Fig. 3.2 Motor De CD De Imán Permanente.

o Devanado superficial

41 Fig. 3.3 Motor De CD De Devanado Superficial.

o Bobina móvil

Los motores de bobina móvil están diseñados para moverse a velocidades muy bajas y por lo tanto la inductancia de la armadura es también baja. Lo anterior se logra al colocar el alambre o embobinado (conductores) de la armadura en el entrehierro por la trayectoria de regreso del flujo estacionario y la estructura de imán permanente. La figura 3.4 muestra el interior del un motor de CD de bobina móvil; la estructura está soportada por un material no magnético (normalmente fibra de vidrio) para formar un cilindro hueco. Uno de los extremos del cilindro forma un eje, el cual está conectado al eje del motor. La figura 3.5 muestra la sección transversal. La característica de este motor es que tiene un momento de inercia bajo, valores menores a 100 µH son comunes en estos motores. Por que los conductores del motor no están en contacto directo con el hierro. Estas propiedades de inercia e inductancia bajas hacen que el motor de bobina móvil sea una de las mejores elecciones de actuadores para sistemas de control de alto desempeño.

Fig. 3.4 Motor De CD De Bobina Móvil.

42 Fig.3.5 Sección Transversal Del Eje De Un Motor De CD De Bobina Móvil.

o Sin escobillas

Estos motores de CD sin escobillas a diferencia de los anteriores ya que éstos emplean conmutación eléctrica en lugar de mecánica. La configuración de estos motores de CD sin escobillas es comúnmente empleados para aplicaciones de movimiento la cual se va incrementando. El rotor cuenta con imanes y un soporte de hierro, en el que las bobinas conmutadas están localizadas en forma externa a las partes giratorias. La figura 3.6 muestra el interior y exterior de un motor de CD sin escobillas.

La aplicación de los motores de CD sin escobillas se usan cuando se requiere un momento de inercia bajo, como en el manejo del eje en unidades de disco de alto desempeño empleado en computadoras.

43

o Curva torque - velocidad de un motor de CD

La curva característica de torque-velocidad de un motor de CD describe la capacidad de torque estático producido por el motor con respecto al voltaje aplicado y a la velocidad del motor. En estado estacionario, el efecto de inductancia es cero y la ecuación del par del motor es:

Tm=KiIa = Ecuación 3.7

En donde Tm,, Ia,Ea y Ωm representan los valores en estado estacionario del par

del motor, la corriente, el voltaje aplicado y la velocidad, respectivamente.

Para un voltaje aplicado dado que Ea, de la ecuación 3.7 describe la relación lineal

de las características torque-velocidad del motor. El motor realmente puede estar sujeto a dos tipos de saturación o limitaciones:

La primera limitación se debe a que la corriente de la armadura aumenta cuando Ea se incrementa, el circuito magnético se saturará, por lo que el torque del motor no puede exceder cierto valor máximo.

La segunda limitación se debe a la corriente máxima que el motor puede alcanzar debido a la disipación de calor.

La figura 3.7 muestra las curvas típicas torque-velocidad para diferentes voltajes aplicados. La pendiente de estas curvas se deduce de la ecuación 3.8 y se expresa de la siguiente forma:

k = Ecuación 3.8

44

Fig.3.7 Curva Característica De Un Motor De CD, Torque-

Velocidad.

3.4 Ventilador Centrífugo 3.4.1 Ventilación

La ventilación puede definirse como la técnica de sustituir el aire ambiente interior de un recinto, el cual se considera indeseable por falta de temperatura adecuada, pureza o humedad, por otro que aporta una mejora. Esto es logrado mediante un sistema de inyección de aire y otro de extracción, provocando a su paso un barrido o flujo de aire constante, el cual se llevará todas las partículas contaminadas o no deseadas.

3.4.2 Ventilador

Un ventilador es una máquina rotatoria que pone el aire en movimiento. Se define como una turbo máquina que transmite energía para generar la presión necesaria para mantener un flujo continuo de aire.

Dentro de una clasificación general de máquinas, los ventiladores son turbo máquinas hidráulicas tipo generador para gases.

45 polaridad, etc. y un propulsor giratorio en contacto con el aire, al que le transmite energía. Este propulsor tiene la forma de rodete con paletas, en el caso del tipo centrífugo, o de una hélice con paletas y con un número diverso de éstas, en el caso de los axiales.

El conjunto o por lo menos el rotor o la hélice, van envueltos por una caja con paredes de cierre en forma de espiral para los centrífugos y por un marco plano o una envoltura tubular en los axiales. La envolvente tubular puede llevar una reja radial de paletas fijas a la entrada o salida de la hélice, llamada directriz, que guía el aire, para aumentar la presión y el rendimiento del aparato.

En este caso se utilizará un ventilador centrífugo, por las características que presentan este tipo de ventiladores y que se explican a continuación.

3.4.3 Ventiladores Centrífugos

En los ventiladores centrífugos la trayectoria del flujo sigue la dirección del eje del rotor a la entrada y es perpendicular al mismo a la salida. Si el aire a la salida es recogido perimetralmente en una espiral, entonces se dice que el ventilador es de espiral.

Estos ventiladores tienen tres tipos básicos de rotores. La figura 3.8 muestra los diferentes rotores.

3.4.3.1 Paletas Curvadas Hacia Delante

46 acondicionado o renovación de aire. No se recomienda utilizar este tipo de ventilador con aire polvoriento, ya que las partículas se adhieren a las pequeñas paletas curvadas y pueden provocar el desequilibrio del rotor.

Estos ventiladores tienen un rendimiento bajo. Además con sus características de absorbida, crece rápidamente con el caudal, ha de tenerse mucho cuidado con el cálculo de la presión necesaria en su instalación para no llegar a sobrecargarlo.

En general, son inestables trabajando en paralelo, vistas sus características de

o Caudal-presión. o Paletas rectas

Los ventiladores centrífugos radiales tienen el rotor con las paletas dispuestas en forma radial. La carcasa está diseñada de forma que a la entrada y a la salida se alcancen velocidades de transporte de materiales. Existen una gran variedad de diseños de rotores que van desde los de alta eficiencia hasta los de alta resistencia a impacto. La posición de las paletas evita la acumulación de materiales sobre las mismas. Este tipo de ventilador es comúnmente utilizado en las instalaciones de extracción en las que el aire contaminado con partículas debe circular a través del ventilador. En este tipo de ventiladores la velocidad periférica es media y se utiliza en muchos sistemas de extracción.

3.4.3.2 Paletas Inclinadas Hacia Atrás / Curvadas Hacia Atrás

47 En un ventilador sin sobrecarga, el consumo máximo de energía se efectúa en el punto próximo al de rendimiento óptimo de forma que cualquier cambio a partir de este punto debido a cambios de la resistencia del sistema resultará en un consumo de energía menor.

Fig.3.8 A) Ventiladores Centrífugos De Paletas Curvadas Hacia Adelante, B) Radiales Y C) Hacia Atrás.

3.5 Leyes De Los Ventiladores

Mediante el uso de las ecuaciones conocidas como leyes de los ventiladores es posible determinar, con buena precisión los parámetros de una serie de ventiladores geométricamente semejantes a partir de las características del ventilador. Las leyes de los ventiladores están indicadas, bajo forma de relación de magnitudes, en ecuaciones que se basan en la teoría de la mecánica de fluidos y su exactitud es suficiente para la mayoría de las aplicaciones, siempre que la diferencial de presión sea inferior a 3kPa, por encima de la cual se debe tener en cuenta la compresibilidad del aire o gas.

Las variables que involucran las leyes de los ventiladores son:

La velocidad de rotación El diámetro de la hélice o rotor

Las presiones totales estática y dinámica El caudal

48 La densidad del aire

La potencia absorbida El rendimiento

El nivel sonoro (ruido)

Las leyes anteriores son generales para cualquier ventilador, pero implican riesgos si son mal interpretadas. Un ventilador así calculado debe tener el mismo punto de capacidad que un ventilador conocido.

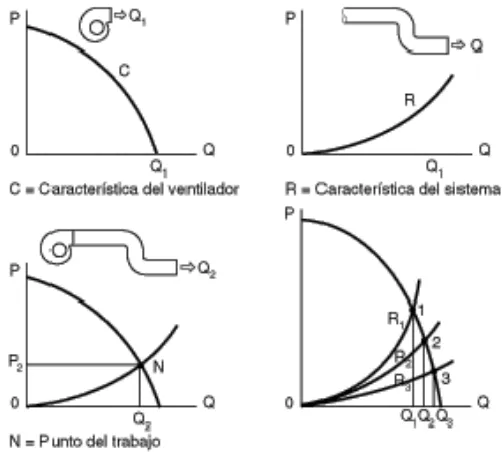

3.6 Curva Característica De Un Ventilador

Según sea el ventilador, su curva característica adopta una u otra forma, Los ventiladores centrífugos, en general, son capaces de manejar presiones altas con caudales bajos. En la figura 3.9 se muestra la curva característica de un ventilador centrífugo en términos de la presión total, la presión estática sirve para vencer los rozamientos y otras resistencias ofrecidas al paso del aire y la presión dinámica se utiliza para crear y mantener la velocidad del aire.

49 La figura 3.10 representa la curva en donde las presiones estáticas (pérdidas de carga), dinámicas y las totales. También se representa una curva de rendimiento mecánico del aparato. La característica de un ventilador es la mejor referencia del mismo ya que indica su capacidad en función de la presión que se le exige.

Fig.3.10 Representa Gráficamente Las Presiones Estáticas.

Tomando como referencia la figura3.10. La zona de trabajo ideal de un ventilador esta en la parte A-B de su caracterización. Entre B y C su funcionamiento se vuelve inestable, el rendimiento desciende rápidamente y aumenta el ruido; por ello en muchos libros se representa sólo el tramo eficiente evitando el tramo hasta donde llega la presión máxima.

3.7 Punto De Trabajo De Un Ventilador

50 Si se tiene la característica resistiva del sistema, se puede encontrar de forma fácil el punto de trabajo de un ventilador acoplado al mismo, al superponer las curvas características del ventilador y resistencia del conductor como se muestra en la figura 3.11.

Fig.3.11 Curvas Características De Un Ventilador

Si se desea obtener las características resistivas del sistema se debe partir del hecho que las pérdidas de carga se originan variando proporcionalmente al caudal que fluye a través del conducto de distribución.

Para conocer el punto de funcionamiento de un ventilador es indispensable disponer de las curvas características de los ventiladores, para cualquier cálculo e instalación que se haga.

51 3.8 Zona De Funcionamiento

52 CAPÍTULO IV

LÓGICA DIFUSA 4.1 Controladores.

El controlador es la parte del sistema que va ha modificar las salidas retroalimentadas a este. Con el objetivo de mejorar la respuesta, es decir, disminuir el error de tal manera que el resultado sea el esperado.

La mejor selección del controlador para una planta en un sistema de control en lazo cerrado y la determinación de los parámetros idóneos para ese controlador es una etapa fundamental para el buen funcionamiento del sistema. El controlador es un elemento en el sistema en lazo cerrado que tiene como entrada la señal de error y produce una salida que se convierte en la entrada al elemento al elemento correctivo. La relación entre la salida y la entrada al controlador con frecuencia se le denomina ley de control. En el control clásico existen tres formas de dicha ley: proporcional, integral y derivativo.

4.1.1 Control Proporcional.

Con el control proporcional la salida del controlador es directamente proporcional a su entrada; la entrada es la señal de error, l, la cual es una función del tiempo. De esta manera

Salida = Kpl Ecuación 4.1

Donde KP es una constante llamada ganancia proporcional. La salida del

controlador depende sólo de magnitud del error en el instante en el que se considera. La función de transferencia, GC(s)para el controlador es, por lo tanto

P C s K

53 El controlador, es en efecto, sólo un amplificador con una ganancia constante. En cierto tiempo, un error grande produce una salida grande del controlador. La ganancia constante, sin embargo, tiende a existir sólo sobre cierto rango de errores que se conoce como banda proporcional.

Es común expresar la salida del controlador como un porcentaje de la posible salida total de éste. De este modo, un 100% de cambio en la salida del controlador corresponde a un cambio en el error desde un extremo a otro de la banda proporcional. Así rcional bandapropo P K 100 = Ecuación 4.3

Debido a que la salida es proporcional a la entrada, si la entrada al controlador es un error en la forma de un escalón, entonces la salida es también un escalón. Esto es provisto por el controlador si opera dentro de su banda proporcional.

El control proporcional es sencillo de aplicar, en esencia sólo se requiere de alguna forma de amplificador. Este podría ser un amplificador electrónico o un amplificador mecánico; el controlador proporcional es de la forma que describe la figura 4.1.El resultado es una función de transferencia en lazo abierto de

) ( )

(s K G s

GO = P P Ecuación 4.4

Donde GP(s)es la función de transferencia de la planta.

Fig. 4.1 Sistema Con Control Proporcional )

(s

i

ϑ + -

Controlador Planta

P

K Gp(s)

) (

0 s

54 La principal desventaja del sistema es que el controlador no introduce un término

s

1 o integrador en la trayectoria directa. Esto significa que si el sistema fuera de

tipo 0, entonces el controlador no cambiaría y seguiría siendo de tipo 0 con los consecuentes errores en estado estable. El controlador no introduce nuevos ceros o polos al sistema, sólo determina la ubicación de los polos en lazo cerrado. Esto se debe a que la función de transferencia en lazo cerrado es con el controlador, y la realimentación unitaria es

) ( 1 ) ( ) ( s G K s G K s G P P P P

P = + Ecuación 4.5

Y, de esta manera, la ecuación característica (1+KPGP(s))si tiene los valores de

sus raíces afectados por KP.

4.1.2 Control Integral.

Con el control integral la salida del controlador es proporcional a la integral de la señal de error lcon el tiempo, es decir,

Salida =Ki

∫

tedt0 Ecuación 4.6

Donde Ki es la constante denominada ganancia integral. Éste tiene unidades de

1

−

55 Fig. 4.2Control Integral

Al tomar la transformada de Laplace de la ecuación 4.6 da por resultado la función de transferencia, para el controlador integral, de

s K s e s salida s G i

C = =

) (

) ( )

( Ecuación 4.7

Así, para el sistema de la forma que se ilustra en la figura 4.3, el control integral,

da una función de transferencia de la trayectoria directa de ( )G (s) s

K

P

i y, por lo

tanto, una función de transferencia en lazo abierto de

) ( )

( G s

s K s G P i O ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = Ecuación 4.8

Fig.4.3 Control Integral

0

Error Tiempo

Tiempo Salida Del Controlador ) (s i ϑ + - Controlador Planta s

Ki Gp(s)

) (

0 s

56 Una ventaja del control integral es que la introducción de un término s en el denominador incrementa el tipo de sistema en 1. De esta manera, si el sistema hubiera sido de tipo 0, el error en estado estable que se habría presentado con la entrada escalón desaparecería cuando se presentara el control integral. Una desventaja del control integral es que el término (s−0)en el denominador significa

que se ha introducido un polo en el origen. Puesto que no se introducen ceros, la diferencia entre el número de polos n y de ceros m se incrementa en 1. Una consecuencia de lo anterior es que los ángulos de las asíntotas de los lugares geométricos de las raíces decrecen, es decir, éstas apuntan más hacia el semiplano derecho del plano s y, de este modo, se reduce la estabilidad relativa.

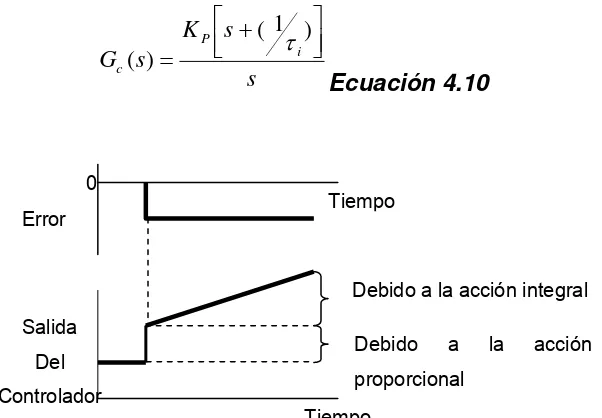

4.1.3 Control Proporcional Integral.

La reducción en la relativa como resultado de usar el control integral se puede resolver, como una extensión, mediante el control proporcional integral. Para tal combinación la salida del controlador es

∫

+

=KPe Kitedt Salida

0

Ecuación 4.9

La figura 4.4 ilustra el tipo de salida del controlador que se presenta con dicho sistema cuando existe una entrada de error tipo escalón. Al tomar la transformada de Laplace de la ecuación 4.9 se obtiene una función de transferencia, salida

) ( ) ( s e

s , para el controlador PI de

s K K s

GC( )= P + i

s K sKp + i

= s K K s K p i P ⎥⎦ ⎤ ⎢⎣ ⎡ + = ) ( ) ( I P K

K se denomina constante de tiempo integral,

i

57 s s K s G i P c ⎥⎦ ⎤ ⎢⎣ ⎡ + = ) 1 ( ) ( τ Ecuación 4.10

Fig. 4.4Control Proporcional Integral

En consecuencia, la función de transferencia de la trayectoria directa para el sistema de la figura 4.5 es

s s G s K s G P i p O ) ( 1 ) ( ⎥⎦ ⎤ ⎢⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ +

= τ Ecuación 4.11

Fig. 4.5Control Proporcional Integral

0

Error Tiempo

Tiempo Salida

Del Controlador

Debido a la acción integral

Debido a la acción proporcional Error Planta ) (s Gp ) ( 0 s ϑ ) (s i ϑ + - p K s Ki + +

[image:61.612.87.503.404.608.2]58 De esta manera, mediante el uso del controlador PI se adicionan un cero en

) 1 (

i τ

− y un polo en 0. El factor 1/s se incrementa el tipo de sistema en 1 y elimina

la posibilidad de un error en estado estable para una entrada escalón. Debido a que se introducen un nuevo polo y un nuevo cero, la diferencia entre el número de polos n y número de ceros m permanece sin cambio. Así, los ángulos de las asíntotas para los lugares geométricos de las raíces no cambian.

Sin embargo, el punto de intersección de las asíntotas con el eje real se mueve hacia el origen y, en consecuencia, se presenta cierta reducción en la estabilidad relativa

Adicionar el polo en 0 y el cero en ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = i

s 1τ da por resultado que el punto de

intersección cambia por i n m

− ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + τ 1

a la derecha y se hace más positivo y

cercano al origen. Sin embargo, la reducción en la estabilidad relativa no es tanto como lo es con el control integral solo.

La posición del cero que se introduce esta determinada por la ganancia integral,

i

K , es decir, ésta se determina mediante la constante de tiempo integral, τi. La

ganancia proporcional, Kp, determina las posiciones de los polos en lazo cerrado.

4.1.4 Control Derivativo

Con la forma derivativa del controlador, la salida del controlador es proporcional a la razón de cambio con el tiempo del error e, es decir

dt de K Salida= d

Ecuación 4.12

Donde Kdes la ganancia derivativa y tiene unidades de s. La figura 4.6 muestra

59 pronto como la señal de error inicial puede haber una salida del controlador muy grande, puesto que ésta es proporcional a la razón de cambio de la señal de error y no a su valor. De este modo puede proporcionar una acción correctiva grande antes de que se presente un error grande en realidad. Sin embargo, si el error es constante, entonces no hay acción correctiva, aún si el error es grande. Así, el control derivativo es insensible a señales de error constantes o que varían con lentitud y, en consecuencia, no se usa solo, sino combinado con otras formas de controlador.

Fig. 4.6 Control Derivativo

Al tomar la transformada de Laplace de la ecuación 4.12 resulta, para el control derivativo, una función de transferencia salida (s)/e(s)

s K s

Gc( )= d Ecuación 4.13

Por lo tanto, para el sistema en lazo cerrado que muestra la figura 4.7, la presencia del control derivativo produce una función de transferencia en lazo abierto de ) ( 1 ) ( ) ( s sG K s sG K s G P d P d

O = + Ecuación 4.14

0 Error

Tiempo

Tiempo Salida del controlador

60 Fig. 4.7 Control Derivativo

Si la planta es de tipo 1 o mayor, entonces la aplicación de la acción derivativa es para cancelar una s en el denominador y así reducir el orden en 1. No obstante, como antes se mencionó, la acción derivativa no se usa sola sino sólo en conjunto con otra forma de controlador. Cuando se usa esta acción de control se logra que la respuesta sea más rápida.

4.1.5 Control Proporcional Derivativo

Si el control derivativo se usa con el control proporcional, entonces la función de transferencia en lazo abierto se convierte en

) ( 1 ) ( ) ( ) ( ) ( s G s K s G s G s K K s G P d d O P d P O ⎥⎦ ⎤ ⎢⎣ ⎡ + ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = + = τ Ecuación 4.15

Fig. 4.8Control Proporcional Derivativo )

(s

i

ϑ +

- Kds Gp(s)

) ( 0 s ϑ Error Planta ) (s Gp ) ( 0 s ϑ ) (s i ϑ + - p K s Kd + +

61 Donde d P d K K =

τ y se denomina constante de tiempo derivativa. Con esta forma

de control se ha introducido un cero en

d

s=−1τ . Tampoco habrá cambios en el

tipo de sistema y, por lo tanto, en los errores en estado estable.

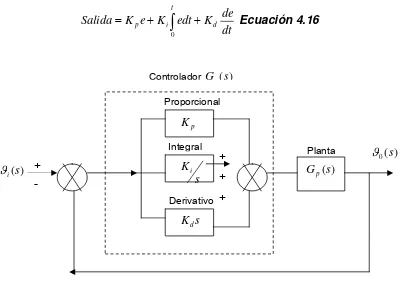

4.1.6 Control PID

El controlador proporcional integral derivativo (PID), mejor conocido como controlador de tres términos, con un sistema de la forma que ilustra la figura 4.9 dará una salida, para una entrada de error e, de

∫

+ += p it d

[image:65.612.107.507.285.569.2]dt de K edt K e K Salida 0 Ecuación 4.16

Fig. 4.9Control PID

La función de transferencia, salida (s)/e(s), del controlador es, de esta manera

s K s K K s

G i d

p

c( )= + + Ecuación 4.17

+ + +

Controlador G (s)