Nuevas Tecnologías Ethernet en la Industria

Texto completo

(2) Universidad Central “Marta Abreu” de Las Villas Facultad de Ingeniería Eléctrica Departamento de Telecomunicaciones y Electrónica. TRABAJO DE DIPLOMA “Nuevas Tecnologías Ethernet en la Industria” Autor: Daniel D. Iglesias de la Torre E-mail: didelatorre@uclv.edu.cu Tutor: Dr. Félix Álvarez Paliza Prof. Dpto. de Telecomunicaciones y Electrónica. Facultad de Ing. Eléctrica. UCLV. E-mail: fapaliza@uclv.edu.cu. Santa Clara 2015 "Año 57 de la Revolución".

(3) Hago constar que el presente trabajo de diploma fue realizado en la Universidad Central “Marta Abreu” de Las Villas como parte de la culminación de estudios de la especialidad de Ingeniería en Telecomunicaciones y Electrónica, autorizando a que el mismo sea utilizado por la Institución, para los fines que estime conveniente, tanto de forma parcial como total y que además no podrá ser presentado en eventos, ni publicados sin autorización de la Universidad.. Firma del Autor Los abajo firmantes certificamos que el presente trabajo ha sido realizado según acuerdo de la dirección de nuestro centro y el mismo cumple con los requisitos que debe tener un trabajo de esta envergadura referido a la temática señalada.. Firma del Autor. Firma del Jefe de Departamento donde se defiende el trabajo. Firma del Responsable de Información Científico-Técnica.

(4) i. PENSAMIENTO. “La ciencia es la estética de la inteligencia”. Gaston Bachelard.

(5) ii. DEDICATORIA. A mi madre Gladis, por ser mi guía y faro constante..

(6) iii. AGRADECIMIENTOS. A mi abuela, mis tías y tío, mi abuelo, mi hermano, mi padre y demás familiares. A mi novia Linet. A mis amigos Adael, Geordanis, Carlos, Iturria, Richar y demás. A mi tutor Félix Álvares Paliza. Muchas Gracias..

(7) iv. TAREA TÉCNICA. 1. Caracterizar los nuevos estándares de Redes Ethernet Industrial. 2. Analizar las topologías de redes Ethernet Industrial. 3. Evaluar los estándares de cableado estructurado aplicados a la industria. 4. Analizar los principales protocolos de comunicación implementados en las redes Ethernet Industrial. 5. Determinar los criterios de selección de los conmutadores (switches) Ethernet Industrial. 6. Evaluar las redes Ethernet industriales mediante la herramienta de software OPNET Modeler.. Firma del Autor. Firma del Tutor.

(8) v. RESUMEN. En el presente trabajo se analizan los diferentes estándares y tecnologías para las redes Ethernet Industriales. Para ello se determinaron los estándares de Redes Ethernet industrial más utilizados en la actualidad a nivel mundial, también se analizaron las topologías de estas redes, los sistemas de cableado, las técnicas de acceso al medio, el tamaño de las tramas, etc. En especial se abordaron los criterios de selección de los conmutadores empleados en las Redes Ethernet Industriales. También se evaluaron diferentes casos de estudio y se escogió el de una subestación eléctrica, comparándose el desempeño de una topología de bus con una conmutada mediante herramientas de modelación y simulación de redes..

(9) vi. TABLA DE CONTENIDOS. PENSAMIENTO ...................................................................................................................................... i DEDICATORIA ...................................................................................................................................... ii AGRADECIMIENTOS .......................................................................................................................... iii TAREA TÉCNICA ................................................................................................................................. iv RESUMEN................................................................................................................................................v INTRODUCCIÓN ....................................................................................................................................1 Organización del informe......................................................................................................................3 CAPÍTULO 1.. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA .......................4. 1.1 Comunicaciones en la Industria ......................................................................................................4 1.2 Función de los Niveles de Comunicación Industrial ......................................................................5 1.3 Buses de Campo basados en Ethernet .............................................................................................7 1.4 Ethernet Industrial ...........................................................................................................................9 1.4.1 Uso de TCP/IP y UDP/IP en Ethernet Industrial ...................................................................11 1.4.2 Alcance del Determinismo con la Ethernet Industrial Conmutada ........................................12 1.5 Sistemas y Protocolos Ethernet Industrial ....................................................................................13 1.5.1 Modbus-TCP ..........................................................................................................................14 1.5.2 EtherCat .................................................................................................................................15 1.5.3 Profinet ...................................................................................................................................16.

(10) vii 1.5.4 EtherNet / IP...........................................................................................................................18 1.5.5 Ethernet Powerlink .................................................................................................................19 1.5.6 SERCOS III............................................................................................................................20 1.5.7 Comparación entre los protocolos Ethernet Industrial ...........................................................20 1.6 Conclusiones parciales del capítulo ..............................................................................................21 CAPÍTULO 2.. APLICACIONES DE ETHERNET INDUSTRIAL .................................................22. 2.1 Método de diseño referencial ........................................................................................................22 2.2 Aplicaciones en los Sistemas de Control Industrial ......................................................................22 2.3 Estándar de Infraestructura de Telecomunicaciones para ámbitos Industriales ANSI/TIA-1005 23 2.3.1 Áreas Industriales ...................................................................................................................23 2.4 Consideraciones Ambientales .......................................................................................................24 2.5 Topologías Ethernet Industrial ......................................................................................................25 2.5.1 Topología en Anillo ...............................................................................................................25 2.5.2 Topología en Estrella .............................................................................................................27 2.5.3 Topologia en Línea ................................................................................................................28 2.6 Medios de Cobre ...........................................................................................................................29 2.6.1 Procedimiento para el despliegue del cableado de cobre .......................................................30 2.7 Medios de Fibra Óptica .................................................................................................................31 2.8 Conectores .....................................................................................................................................31 2.8.1 Conectores para hardware de cobre .......................................................................................31 2.8.2 Conectores para hardware de fibra óptica ..............................................................................32 2.9 Criterios de selección del Conmutador Ethernet Industrial ..........................................................32 2.9.1 Negociación ...........................................................................................................................32 2.9.2 Gestionado versus No gestionado ..........................................................................................33.

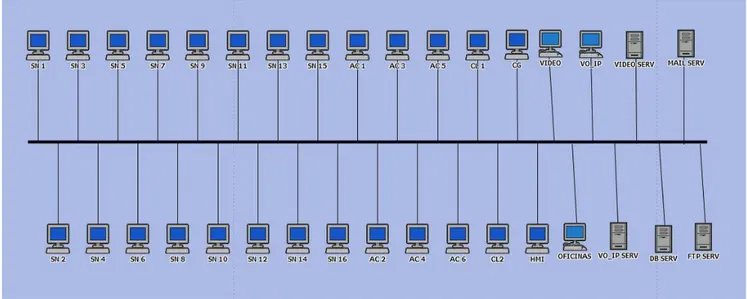

(11) viii 2.9.3 Características avanzadas de los Conmutadores Ethernet Industrial .....................................33 2.9.4 Redundancia y Fiabilidad.......................................................................................................35 2.9.5 Otras opciones de fiabilidad ...................................................................................................35 2.10 Direccionamiento IP mediante DHCP ........................................................................................36 2.11 Criterios de selección del Enrutador Industrial ...........................................................................37 2.12 Seguridad de la red industrial......................................................................................................38 2.13 Conclusiones parciales del capítulo ............................................................................................39 CAPÍTULO 3.. ANÁLISIS DEL DESEMPEÑO DE LAS REDES ETHERNET INDUSTRIAL ...41. 3.1 Descripción del Sistema de Subestación Automatizada ...............................................................41 3.2 Despliegue Físico de la red ...........................................................................................................43 3.3 Modelación y Simulación del Sistema ..........................................................................................43 3.4 Tráfico presente en una subestación .............................................................................................45 3.5 Selección de las estadísticas de recolección de datos ...................................................................46 3.6 Análisis de los resultados de desempeño ......................................................................................47 3.7 Conclusiones parciales del capítulo ..............................................................................................53 CONCLUSIONES Y RECOMENDACIONES......................................................................................54 Conclusiones .......................................................................................................................................54 Recomendaciones................................................................................................................................54 REFERENCIAS BIBLIOGRÁFICAS ....................................................................................................56 ANEXOS ................................................................................................................................................59 Anexo I: Áreas Industriales según TIA 1005a. ...................................................................................59 Anexo II: Características del Cableado de Cobre Ethernet Industrial. ...............................................60 Anexo III: Características del Cableado de Fibra Óptica Ethernet. ....................................................60 Anexo IV: Conectores para medios de Cobre RJ45 y M12. ...............................................................61.

(12) ix Anexo V: Conectores para medios de Fibra Óptica SC, ST y LC. .....................................................61 Anexo VI: Conmutador Industrial Gestionado Gigabit Ethernet IE-SW-PL09M de la firma Weidmüller..........................................................................................................................................62 Anexo VII: Enrutador Industrial de la firma Weidmüller...................................................................62 Anexo VIII: Punto de Acceso Industrial IAP 2000 PE de la firma Planet. ........................................63 Anexo IX: Configuración del Bus en OPNET. ...................................................................................63 Anexo X: Interior de las subredes en el escenario Ethernet Industrial. ..............................................64 Anexo XI: Configuración del tráfico uno de los sensores en el Bus y en la red Ethernet. .................65 Anexo XII: Conteo de Colisiones Controlador Global. ......................................................................65 Anexo XIII: Comparación entre el retraso para la HMI en ambos escenarios. ..................................66 Anexo XIV: Comparación entre el tráfico recibido por los sensores en ambos escenarios. ..............66 Anexo XV: Razón de Transferencia Exitosa del Punto de Acceso Inalámbrico. ...............................67 GLOSARIO ............................................................................................................................................68.

(13) INTRODUCCIÓN. 1. INTRODUCCIÓN. Para hacer las industrias más eficaces y flexibles, mundialmente se está migrando a la tecnología de Ethernet Industrial para diseñar la red de automatización industrial y sistemas de control, conectando la planta de la fábrica y los sistemas de negocios para lograr los objetivos comerciales. Ethernet Industrial proporciona un sistema más flexible y sensible que abarca los datos en tiempo real de la planta de producción. Esta arquitectura de red punto a punto proporciona conectividad, colaboración, e integración desde el nivel de dispositivos de la empresa hasta los sistemas comerciales. Ethernet Industrial aplica los estándares Ethernet e IP desarrollados para la comunicación de datos a las redes de control industriales. Llevando a cabo una solución Ethernet Industrial inteligente, las organizaciones pueden construir una infraestructura industrial que entrega la fiabilidad y seguridad de red de las soluciones de bus de campo tradicionales, así como un ancho de banda mejorado, conectividad abierta, y regularización. que. Ethernet. proporciona. Ethernet. Industrial. da. substancialmente a las organizaciones mayor control sobre su red de equipos industriales. Las Redes Ethernet industriales que usan la tecnología de conmutación inteligente pueden ofrecer una variedad de ventajas comparada a las redes industriales tradicionales. La tecnología puede desplegarse usando una arquitectura Ethernet conmutada y ha demostrado ser exitosa en múltiples aplicaciones críticas en mercados diferentes. Debido a que la tecnología está basada en las normas de industria, Ethernet Industrial permite a las organizaciones ahorrar dinero al evitar las redes caras, cerradas y perfeccionadas a nivel de planta. Usando las tecnologías Ethernet estándares también se reduce el riesgo global y proporciona la inversión de protección, así como que los fabricantes y vendedores de automatización tienen la ventaja de inversión de industria continuada e innovación en las tecnologías compatibles (como 1 GB, 10 GB Ethernet, y video y voz sobre IP). Proporcionando una plataforma escalable que puede acomodar múltiples aplicaciones, los sistemas de automatización basados en Ethernet pueden aumentar la flexibilidad y pueden acelerar despliegue de nuevas aplicaciones en el.

(14) INTRODUCCIÓN. 2. futuro. Al mismo tiempo, Ethernet entrega seguridad de la red, desempeño, y disponibilidad que exigen las aplicaciones industriales críticas. Generalmente, las redes de Ethernet Industriales pueden ser clasificadas en tres clases principales, según los protocolos que usan y, por consiguiente, al desempeño que pueden proporcionar. La primera clase (qué abarca las redes como Modbus/TCP y Ethernet/IP) usan hardware Ethernet estándar, así como software estándar TCP/IP para el proceso de comunicación. En este caso, el desempeño en tiempo real está limitado por los retrasos imprevisibles en los componentes de la infraestructura y de software. En general, con las redes de este tipo, pueden lograrse tiempos de aproximadamente 100 ms en las transferencia de datos. La segunda clase todavía usa hardware Ethernet estándar, pero no usa TCP/IP para el proceso de comunicación. Un protocolo de tiempo real especializado se pone sobre Ethernet. Un ejemplo típico de este tipo de redes es Ethernet Powerlink. Finalmente, redes que pertenecen a la tercera clase (como por ejemplo Profinet IRT) típicamente hacen uso de hardware especializado (por lo menos por los dispositivos esclavos), de manera que permiten lograr mejor desempeño en la transferencia de datos con tiempos en el orden de los 10 microsegundos o incluso menos. Esta solución, sin embargo, no excluye el uso de TCP/IP y de las Tecnologías de Internet. Tomando en cuenta estos antecedentes, para el presente trabajo de diploma se define el siguiente problema de investigación: ¿Cómo realizar una medición del desempeño de las nuevas Tecnologías Ethernet en la Industria? Del problema anteriormente planteado surgen las siguientes interrogantes científicas: ¿Cuáles son los principales protocolos de comunicación utilizados en las redes Ethernet industrial? ¿Qué topologías son las más desplegadas en las redes industriales? ¿Qué cableado y conectores son los más idóneos en las redes industriales? ¿Qué criterios se deben seguir para la selección de los conmutadores Ethernet industrial? ¿Cuáles son los parámetros fundamentales para medir el desempeño que deben ser evaluados en las redes Ethernet Industrial? ¿Qué ventajas brinda la herramienta Opnet Modeler para la simulación de redes Ethernet Industrial?.

(15) INTRODUCCIÓN. 3. En este trabajo de diploma se plantea como objetivo general, analizar los diferentes estándares y tecnologías para las redes Ethernet Industriales. Para el cumplimiento del objetivo general, se han considerado los objetivos específicos siguientes: 1. Determinar los estándares de Redes Ethernet industrial más utilizados en la actualidad. 2. Comparar los diferentes sistemas y protocolos Ethernet Industrial. 3. Analizar las topologías de redes con mayor despliegue. 4. Seleccionar los tipos de conectores y cableado empleado por Ethernet Industrial. 5. Abordar los criterios de selección de los conmutadores (switches) Ethernet industrial. 6. Modelar y simular diferentes escenarios de redes Ethernet Industrial.. Organización del informe Este trabajo queda estructurado de la siguiente manera: introducción, capitulario, conclusiones y recomendaciones, referencias bibliográficas, anexos y glosario. Capítulo I: Las Nuevas Tecnologías Ethernet en la Industria. En este capítulo se presenta la evolución de los buses de campo hacia los principales sistemas y protocolos Ethernet Industrial desplegados en la actualidad, efectuando una comparación entre estos en cuanto a aplicaciones, desempeño y tipo de equipamiento. Capítulo II: Aplicaciones de Ethernet Industrial. En este capítulo se describen las principales aplicaciones, topologías más desplegadas, características del cableado y conectores, así como los criterios de selección de conmutadores para el diseño de redes Ethernet Industrial. Capítulo III: Análisis del desempeño de las redes Ethernet Industrial. En este capítulo se hace un análisis y valoración del desempeño de las redes Ethernet Industrial a través de la comparación entre un escenario de subestación automatizada conectada mediante un Bus y Ethernet Industrial Conmutada..

(16) CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. 4. CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. En este capítulo se realiza un análisis y comparación de las principales tecnologías, sistemas y protocolos Ethernet presentes en la Industria.. 1.1 Comunicaciones en la Industria Las comunicaciones desempeñan una importante función en la implantación de los sistemas modernos de Automatización Industrial, función vital para empresas cuyas operaciones se encuentran dispersas geográficamente, como son la supervisión y control de estaciones petroleras, refinerías, fábricas, etc. Dichas redes de comunicaciones tienen los siguientes objetivos: Transmisión de datos desde la planta, hasta los Centros de Control de Operaciones y de Procesamiento de la Información. Recolección de datos, instantáneamente desde las localidades remotas. Proveer servicios paralelos de Transmisión de Voz e Imágenes. Proveer recursos para aumentar la confiabilidad y la seguridad en los procesos productivos, mediante la detección temprana de alarmas, supervisión y control continuo de procesos de alto riesgo, verificación del estado de las instalaciones y seguimiento de las condiciones de operación de estaciones remotas. Además, en la actualidad los Sistemas de Planificación de la Producción y de los Recursos de Manufactura (MRP / MRPII), Sistemas de Ejecución de la Manufactura (MES), Planificación de los Recursos Empresariales (ERP), requieren información de la planta y no tiene sentido que esta información sea digitada manualmente. Esta información deberá fluir de forma transparente desde el nivel de planta hasta el de gestión sin ningún tipo de inconveniente..

(17) CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. 5. Para poder cumplir con esta serie de objetivos la red de comunicaciones está integrada, en base a un modelo arquitectónico bien definido, permitiendo: calidad, confiabilidad y conectividad en la transmisión de datos. Así nació un nuevo concepto como es el de Fabricación Integrada por Computadora CIM (Computer Integrated Manufacturing). El mismo representa la conjunción de las tres fases productivas: diseño, ingeniería y fabricación. De esta forma podemos representar la estructura de cualquier empresa manufacturera completamente automatizada con una pirámide escalonada llamada Pirámide CIM. En la actualidad la mayoría de los dispositivos utilizados en la industria, desde los básicos que componen un Sistema de Automatización y Control, tienen alguna capacidad de procesamiento o inteligencia, como los sensores, instrumentos de medición y actuadores, que están basados en un microprocesador o microcontrolador, que los convierten en pequeñas computadoras, con la capacidad de procesar datos del sistema. (Prado, 2010). 1.2 Función de los Niveles de Comunicación Industrial La integración de los diferentes equipos y dispositivos existentes en la industria se logra dividiendo las tareas entre grupos de procesadores con una organización jerárquica. Así, dependiendo de la función y el tipo de conexiones, se suelen distinguir cinco niveles.. Figura 1.1 Pirámide de Automatización. (Prado, 2010).

(18) CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. 6. Nivel de Campo: El nivel inferior (nivel de campo). Este nivel es la base fundamental de todo sistema de automatización y control, es donde se encuentran todos los dispositivos que transforman la materia prima y energía para poder obtener un producto final. Se realiza el control digital directo de las variables del sistema o el control de los elementos de fabricación. Se adquieren datos, y se actúa en función de los algoritmos de control y consignas seleccionadas por el nivel superior. Se ejecutan programas de mecanización o manipulación, se activan alarmas y se transmiten los mensajes e informaciones oportunas al nivel superior. Nivel de Control: En este nivel es donde están los dispositivos que tienen algún tipo de inteligencia o procesamiento y que tienen capacidad de comunicarse con otros equipos, estos son los dispositivos electrónicos inteligentes (IEDs), PLCs o autómatas que poseen un programa de control con funciones lógicas, secuenciales y matemáticas que permiten que la planta se comporte de acuerdo al requerimiento del operador. Nivel de Supervisión: Este nivel es del sistema de Supervisión e Interfaces Hombre Máquina (HMI, MMI SCADA). Tiene como punto fundamental el ingreso de la información, la conexión a la red de comunicación industrial, y la posibilidad de conectarse hacia los niveles de gestión de la producción y administrativos. Una de sus bondades es poder centralizar la información en un solo punto de operación evitando el desplazamiento de los operadores de forma periódica hacia los paneles para tomar información o para introducir algún parámetro. Nivel de Planificación: En este nivel se lleva a cabo la visualización, supervisión y coordinación de las múltiples áreas de la planta de producción. Controla y organiza toda el área de producción tratando de optimizar balances de materiales y energía (flujos entre almacén, planta, distribución e incluso proveedores). Para ello establece las condiciones de operación de cada proceso del área y las envía a cada control supervisor para que estos las adapten y distribuyan entre los controles directos. Nivel de Gestión: En este nivel se encuentran los sistemas informáticos que integran todas las dependencias de la fábrica/empresa, la cual puede tener una o varias plantas de producción distribuidas geográficamente. La herramienta utilizada es la ERP. El intercambio de la información hacia el nivel de planta se realiza entre el ERP y el MES/MRP, como la forma mejor estructurada, sin embargo también es posible tener conexión directa con los sistemas HMI y controladores distribuidos en toda la fábrica. (Prado, 2010).

(19) CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. 7. 1.3 Buses de Campo basados en Ethernet Un bus de campo es un sistema dúplex digital de transmisión de datos, que conecta dispositivos de campo y sistemas de automatización inteligentes con la red de una planta industrial. El objetivo de un bus de campo es sustituir las conexiones punto a punto entre los elementos de campo y el equipo de control a través del tradicional bucle de corriente de 4-20 mA. Típicamente son redes digitales, bidireccionales, multipunto, montadas sobre un bus serie, que conectan dispositivos de campo como PLCs, transductores, actuadores y sensores. Cada dispositivo de campo incorpora cierta capacidad de proceso, que lo convierte en un dispositivo inteligente, manteniendo siempre un costo bajo. Cada uno de estos elementos será capaz de ejecutar funciones simples de diagnóstico, control o mantenimiento, así como de comunicarse bidireccionalmente a través del bus. (Oh, 2009) Buses de alta velocidad y baja funcionalidad Estos fueron desarrollados para poder integrar dispositivos simples como: sensores, fotocélulas, relés y actuadores, funcionando en tiempo real, y ubicados en la zona de proceso a nivel de máquina. Trabajan en la capa física y de enlace de datos del modelo OSI, manejando señales de patrones de bits de las tramas. Algunos ejemplos pueden ser: ASI: Bus serie diseñado por la empresa Siemens para la integración a nivel de proceso de sensores y actuadores. CAN: Bus utilizado originalmente, en aplicaciones sobre vehículos. SDS: Utilizado para la integración de sensores y actuadores, basado en el bus CAN. Buses de alta velocidad y funcionalidad media Basados en el diseño de una capa de enlace que permite un envío eficiente de tramas de datos de tamaño medio. Esto permite que el dispositivo posea mayor funcionalidad como son: la configuración, calibración o la programación del mismo. Pudiendo controlar dispositivos de campo complejos en forma muy eficiente y a bajo costo. Estos buses incluyen, la especificación completa de la capa de aplicación, permitiéndole disponer de funciones, que pueden ser accedidas, cambiadas y controladas desde una computadora, pudiendo variar la condición de los diversos dispositivos del sistema. Algunos ejemplos pueden ser:.

(20) CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. 8. DeviceNet: Bus desarrollado por la empresa Allen-Bradley, utiliza como base el bus CAN, e incorpora una capa de aplicación orientada a objetos. LONWorks: Es una red desarrollada por INTEL. DIN MessBus: Bus alemán utilizado en instrumentación, basado en el protocolo RS- 232. InterGus-S: Bus de origen alemán, utilizado en aplicaciones medias. Buses de altas prestaciones Estos buses son capaces de soportar comunicaciones a nivel de fábrica, y son utilizados en diversas aplicaciones. Son buses de alta velocidad, pero algunos presentan problemas de sobrecarga, cuando son exigidos para que cumplan con diversas funciones operativas y de seguridad. La capa de aplicación de estos buses oferta numerosos servicios a los usuarios y poseen las siguientes características: Algunos ejemplos pueden ser: Profibus. Fip. Fieldbus Foundation. Profinet Buses para áreas de seguridad intrínseca A estos buses se le modificó la capa física para que puedan cumplir con los requisitos específicos de seguridad intrínseca en ambientes con atmósferas explosivas. Esta seguridad brinda protección, de tal forma que el dispositivo no tiene ninguna posibilidad de provocar una explosión en la atmósfera circundante. Por ejemplo los circuitos eléctricos tienen este tipo de seguridad, debido que cuando se produce una falla, por deficiencia en sus especificaciones o falla del material, no produzcan chispas o efectos térmicos, que puedan provocar una ignición. (Pozo, 2010) Algunos ejemplos, pueden ser: Hart. Profibus PA. Fip..

(21) CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. 9. 1.4 Ethernet Industrial Ethernet es el estándar universal diseñado por Xerox Corporation y registrada posteriormente por Digital e Intel. Bajo el estándar IEEE 802.3, nació y se desarrolló exclusivamente para las redes de oficina, por lo tanto su naturaleza inicial no la hacía apta para su utilización en el ámbito industrial. Sin embargo en los últimos años han sido desarrollados diferentes medios físicos, nuevas tecnologías, protocolos y el gran avance en el sistema de conmutación, permiten su utilización en el ámbito industrial. Hoy en día la tecnología Ethernet provee cuatro velocidades de datos: 10BASE-T Ethernet ofrece un desempeño de 10 Mbps sobre cables de par trenzado de cobre. Fast Ethernet: Ofrece un aumento de velocidad de 10 veces la especificación10BASE-T Ethernet (100 Mbps) mientras mantiene muchas de las especificaciones técnicas de Ethernet. Estas similitudes permiten a las organizaciones usar aplicaciones10BASE-T y herramientas de gestión en redes Fast Ethernet. Gigabit Ethernet: Extiende el protocolo Ethernet más allá, aumentando la velocidad sobre Fast Ethernet a 1000 Mbps, o 1 Gbps. Dado que está basado en el estándar Ethernet actual y es compatible con la base instalada de Ethernet y Fast Ethernet conmutadores y enrutadores, los administradores de la redes pueden implementar Gigabit Ethernet sin necesitar volver a entrenarse o aprender una nueva tecnología. 10 Gigabit Ethernet: Ratificado como estándar en junio del 2002, es una versión aún más rápida de Ethernet. Como 10 Gigabit Ethernet es un tipo de Ethernet, puede apoyar servicios de red inteligentes basados en Ethernet e interoperar con arquitecturas existentes. Esta alta tasa de datos de 10 Gbps se hace una exelente solución para ofrecer gran ancho de banda en redes de área amplia (WANs) y redes de áreas metropolitanas (MANs). Ethernet Industrial está modificado para su uso en la automatización industrial, permitiendo unir las redes administrativas, niveles de control, y dispositivos de una compañía para correr sobre una sola infraestructura de red. En una red Ethernet Industrial la información específica de bus de campo que se usa para controlar dispositivos de entrada/salida y otros componentes industriales es incluida en las tramas Ethernet. Dada que la tecnología está basada en las normas de la industria en lugar de los estándares propietarios o de clientes, es más interoperable con otros equipos de la red. Las aplicaciones industriales también tienen requerimientos únicos que incluyen:.

(22) CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. . 10. Confiabilidad: Ambientes de automatización que corran sin tolerar tiempos fuera de servicios no programados.. . Ambiente: El diseño del cableado, conectores y otros dispositivos Ethernet debe ser orientado a tolerar condiciones severas como la exposición a aceites, humedad, ozono, rayos ultravioletas, soldadura, temperaturas extremas y curvaturas.. . Ruido: A diferencia de los ambientes de oficina donde normalmente las líneas eléctricas son de 110 VAC, las fábricas operan con una variedad de circuitos AC y DC incluyendo altos y bajos voltajes. Ethernet industrial está expuesto a equipos trabajando en todas esas variaciones así como a equipamiento como motores, soldadores y robots. Esto resulta en un incremento en las interferencias RFI y EMI las cuales deterioran el desempeño del sistema.. . Vibraciones: El cableado Ethernet Industrial y los dispositivos son comúnmente montados en el equipamiento. Vibraciones de las máquinas o movimientos pueden acelerar la relación de componentes que disminuyen el correcto funcionamiento o daño permanente. Los conectores industriales y los cables son diseñados para resistir los severos efectos de la vibración. (TURK, 2013). Tabla 1.1 Diferencias entre las redes Ethernet Industriales y Convencionales. (Galloway and Hancke, 2012).

(23) CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. 11. 1.4.1 Uso de TCP/IP y UDP/IP en Ethernet Industrial Ethernet Industrial usa todos los tipos de protocolos de la Ethernet tradicional donde se incluyen el conjunto de protocolos TCP/IP, los cuales son TCP (Protocolo de Control de la Transmisión) y UDP (Protocolo de Usuario de Datagrama). Ambos se localizan en la capa de transporte del modelo OSI. TCP es un protocolo orientado a la conexión que proporciona transmisión fiable de datos de un dispositivo a otro. Una vez se establece una conexión TCP entre dos dispositivos, TCP se ocupa de la fragmentación y reensamblaje de los paquetes de mensaje, detección de fallas, reintentos, y generalmente proporciona una alta calidad de servicio entre los dos dispositivos. TCP garantiza que los datos se reciban de un dispositivo al otro si es posible. Si la transmisión falla por cualquier razón, TCP asegura que las aplicaciones en ambos extremos de la conexión lo conozcan. TCP presenta los datos a la capa de la aplicación sobre él en forma de un flujo de bytes continuo. La aplicación receptora debe ser capaz de reconocer cualquier delimitador de mensaje que podría empotrarse en el flujo de bytes por la aplicación transmisora. TCP sólo trabaja en modo punto a punto (unicast), y se usa por aplicaciones como Telnet (Trabajo Remoto), FTP (Protocolo de Transferencia de Archivo), y HTTP (Servidor de Web). En una aplicación de automatización industrial, TCP se usa para transmitir los programas escalonados entre una estación de trabajo y un PLC, mediante software MMI que lee o escribe las tablas de datos de los PLCs, o para la mensajería de igual a igual (peer to peer) entre dos Autómatas Programables o PLCs. UDP es un protocolo de transporte mucho más simple no orientado a la conexión y proporciona una capacidad muy simple para enviar datagramas entre dos dispositivos. El no garantiza que los datos se recibirán de un dispositivo a otro, no realiza reintentos, y ni siquiera sabe si el dispositivo designado ha recibido los datos satisfactoriamente. Las capas de aplicación que llevan a cabo su propio a gestión de conexión entre dos dispositivos y, por consiguiente, sólo necesitan un servicio de transporte mínimo, usan UDP. Por ejemplo, UDP se usa por las aplicaciones como SNMP y NFS. UDP es más pequeño, más simple y más rápido que TCP debido a sus capacidades mínimas y uso de recursos. UDP puede operar en modo punto a punto, multidifusión o difusión. En una aplicación de automatización industrial, UDP se usa típicamente para funciones de gestión de red, aplicaciones que no requieren transmisión de datos fiable, o aplicaciones que llevan a cabo su propio esquema de fiabilidad, como la programación de dispositivos de la red mediante memoria flash. (ODVA, 2001).

(24) CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. 12. 1.4.2 Alcance del Determinismo con la Ethernet Industrial Conmutada Ethernet Industrial es por su comportamiento una red no determinista. Esta característica se deriva de la naturaleza estocástica de su mecanismo para recuperar colisiones mediante el algoritmo BEB (Binary Exponential Backoff) que presenta un comportamiento inadecuado para aplicaciones de control sometidas a tráfico moderado y pesado. Un paso importante para lograr el comportamiento determinista de las redes Ethernet es eliminar el tiempo aleatorio introducido por CSMA/CD en el arbitraje del bus. Estos efectos que degradan la red pueden ser evitados al usar tecnología de conmutadores (switches) de última generación. (Remache, 2009) Algunas de las ventajas que presenta la Ethernet Industrial Conmutada son las siguientes: Desempeño predecible: La habilidad de asegurar que un paquete se envía y recibe en un periodo específico de tiempo es un objetivo importante en el diseño de redes industriales. Para que la red soporte tráfico en tiempo real predecible, el diseño debe ser tan simple y altamente estructurado como sea posible. Latencia: Los conmutadores normalmente tienen latencias muy bajas que se refieren al tiempo que toma para un paquete de la red transitar entre una fuente y un destino. La mayoría de las operaciones de control en las aplicaciones industriales pueden tolerar latencias de 10 a 50 milisegundos. Dado que las tramas de tráfico de control en las aplicaciones industriales normalmente están debajo de 500 bytes, la latencia introducida por un conmutador a 100 Mbps es sólo aproximadamente 30 microsegundos para un peor caso de cerca de 100 microsegundos, bien debajo del límite y 100 veces más rápido que lo que requieren. la mayoría de las. aplicaciones. Estandarización: Uno de los motivos principales por usar Ethernet Industrial es la necesidad de estandarizar alrededor de una infraestructura común. A diferencia de las tecnologías propietarias que a menudo atan a las compañías a un vendedor particular, las soluciones estandarizadas liberan a los usuarios para escoger la aplicación mejor para una solución dada. Una red Ethernet estándar brinda costos más bajos y un incremento del número de vendedores potenciales de equipos y productos. (CISCO, 2011).

(25) CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. 13. 1.5 Sistemas y Protocolos Ethernet Industrial Dependiendo de los requisitos de tiempo real y costo, las diferentes tecnologías Ethernet Industrial siguen principios o acercamientos diferentes. Para su comparación se les intenta agrupar en tres clases según sus capacidades RT (Real Time) y en tres categorías diferentes teniendo en cuenta las necesidades de hardware y software para las aplicaciones de los dispositivos esclavos. (Group, 2011) Clases: Clase 1: Tiempo Real Ligero (soft RT): tiempo de ciclo escalable, aproximadamente 100 ms. Clase 2: Tiempo Real Duro (hard RT): tiempo de ciclo de 1 a 10 ms. Clase 3: Tiempo Real Isócrono (isochronous RT): tiempo de ciclo 250 µs a 1 ms. Categorías: Categoría A: Los servicios no-Tiempo Real (NRT) y Tiempo Real (RT) se basan en TCP / IP y usan controladores y conmutadores Ethernet estándares. Las capacidades de tiempo real de las implementaciones de la Categoría A están limitadas por los retrasos impredecibles en los componentes de la infraestructura y por el proceso de las pilas del software. Para un mejor desempeño, algunas aplicaciones pueden usar el conjunto de protocolos TCP/IP modificado, haciéndolo posible para tiempos de manejo de mensajes. Para minimizar el impacto de otro tráfico en la red, algunas aplicaciones usan la capacidad de prioridad de mensaje de las tramas en Redes LAN Virtuales (VLAN), y así usan éstas en lugar de las tramas Ethernet estándares. Sin embargo, la capacidad de tiempo real y determinismo de estas aplicaciones no son suficientes para aplicaciones de tiempo real duras. Categoría B: Los servicios NRT y RT usan controladores y conmutadores estándares pero un protocolo de procesamiento de datos especial es introducido sobre Ethernet. Así, los datos de procesos se introducen directamente en una trama Ethernet. Típicamente la pila de protocolos TCP/IP todavía existe para proporcionar una interface de comunicación para otras formas de datos de tiempos críticos, pero el acceso a la red Ethernet a través de éstos normalmente es controlado y limitado, por lo que puede ser considerado como una capa de cronometraje. Categoría C: Los servicios RT requieren de un protocolo de procesamiento de datos dedicado como en la categoría B pero adicionalmente necesita controladores y conmutadores Ethernet RT especiales en orden de evitar los retrasos impredecibles causados por el hardware Ethernet estándar. (Tunis, 2009).

(26) CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. 14. Figura 1.3 Clasificación de los sistemas Ethernet Industrial. (Kay et al., 2014). 1.5.1 Modbus-TCP Modbus-TCP está diseñado exclusivamente para aplicaciones RT suaves y por lo tanto cae en la Clase 1. Se encuentra en la capa de aplicación en la parte superior de TCP / IP y completamente se basa en componentes estándar de Ethernet (si se utiliza en la parte superior de Ethernet) por lo que es una de las pocas aproximaciones de categoría A. Tiene un puerto TCP bien conocido (502) para transmitir datos y por lo tanto puede ser controlado a distancia. Ya que se encuentra en la capa de aplicación, el protocolo se puede aplicar a todos los tipos de dispositivos para la comunicación y es muy fácil de configurar, es decir, muestra un alto grado de autoconfiguración. Se implementa como una arquitectura cliente-servidor por el que cada dispositivo puede convertirse en cliente o servidor, lo que contribuye a la alta fiabilidad de Modbus-TCP. El servidor procesa las peticiones de los clientes y confirma a ellos con un mensaje de éxito o error. El número de dispositivos conectados por Modbus-TCP está prácticamente limitado sólo por la potencia de cálculo de los propios dispositivos. (Rostan, 2011).

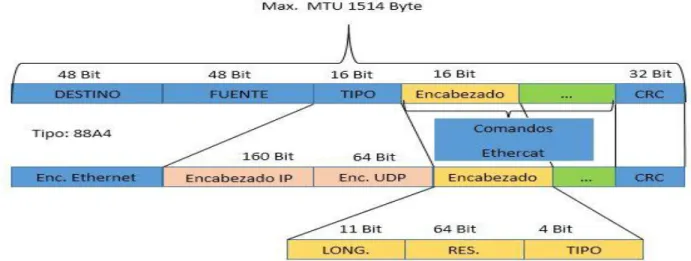

(27) CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. 15. 1.5.2 EtherCat EtherCAT es un sistema Ethernet Industrial, que se basa en el principio maestro-esclavo y aplica un procedimiento para el tratamiento de los datos de proceso cíclicos en los dispositivos de campo (esclavos). Para la comunicación, se crea una imagen de proceso en el maestro, que representa el estado de varias entradas y salidas del sistema general que comprende varios esclavos. Para cambiar el estado de las salidas específicas de un esclavo, la parte correspondiente de la imagen de proceso junto con una orden de cambio tiene que ser enviados. Los esclavos por si mismos pueden enviar partes de la imagen de proceso al maestro durante el intercambio cíclico de datos para actualizar la información de estado de sus entradas. La asignación de estas partes de la imagen de proceso de las entradas y salidas de los esclavos individuales tiene lugar a través de direcciones lógicas, que se traducen a direcciones físicas de los dispositivos particulares en el controlador esclavo EtherCAT (ESC). Las partes de la imagen de proceso y el comando respectivo para cambiar las salidas se envían ya sea directamente en tramas Ethernet (utilizado para lograr IRT dentro de una subred) o como carga útil de UDP (no-RT, capaz de enviar datos desde otra subred). Estas tramas EtherCAT se envían cíclicamente desde el maestro y los esclavos pasan secuencialmente sobre una estructura de anillo. Contrariamente a los procedimientos comunes de los controladores Ethernet estándares, que almacenan y procesan una trama entrante y envían una nueva, el procesamiento se lleva a cabo completamente en hardware mientras que la trama pasa el ESC (categoría C). (Group, 2013). Figura 1.4 Trama estándar EtherCAT de acuerdo a IEEE 802.3. (Group, 2004).

(28) CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. 16. EtherCAT ofrece un sistema de alto desempeño para la transmisión de datos en tiempo real a través de Ethernet. Mediante el procesamiento rápido de datos y debido a los bajos costos, tiempos de ciclo muy por debajo de 1 ms son posibles (Clase 3). EtherCAT está destinada a ser diagnosticado y configurado fácilmente y por lo tanto proporciona herramientas de configuración, que son capaces de representar la topología de red y automáticamente configurar los dispositivos de la red. Sin embargo, un maestro debe estar disponible de forma permanente, para llevar a cabo las tareas administrativas y el almacenamiento de todos los datos y direcciones disponibles en la red. La escalabilidad es limitada debido a la imagen de proceso lógico. Presenta la ventaja de bajo costo operativo por la agregación de datos a varios destinatarios que reduce de manera sustancial la utilización de la red. (Kay et al., 2014). 1.5.3 Profinet La comunicación en una red Profinet tiene lugar cíclicamente y se divide en varias fases. Cada ciclo comienza con la fase isócrona, en el que se trasmiten tramas tiempo real isócronas (IRT) (Clase 3). La transmisión de telegramas IRT ya está configurado durante la instalación de la red. Por medio de los relojes sincronizados, en cada dispositivo está previsto precisamente el punto en el tiempo cuando se puede enviar una trama IRT. La sincronización se lleva a cabo por un maestro. A pesar de la transmisión de datos en tramas Ethernet, el direccionamiento no tiene lugar por direcciones MAC, pero las tramas se reenvían a través de los conmutadores en una ruta fija en función del tiempo de transmisión. Por lo tanto, se requieren conmutadores Profinet especiales (Categoría C). Después de la fase isócrona, otra fase RT sigue y por último, se proporciona una fase de datos de tiempo no crítico de transmisión a través de UDP o TCP. Profinet IRT es un sistema complejo de planificación, pero ha ganado una cuota de mercado notablemente más alta (14,5% estimado para 2015) debido a que Siemens apoya su desarrollo. (Ming and Guang, 2014). Figura 1.5 Estructura de la trama PROFINET IRT. (Ming and Guang, 2014).

(29) CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. 17. Figura 1.6 Estructura de la trama PROFINET RT. (Ming and Guang, 2014). Clases Profinet El alcance de las funciones de PROFINET se divide en tres clases que se construyen una sobre la otra y son orientadas a aplicaciones específicas. . La Clase A proporciona el uso de una red Ethernet existente así como de las funciones básicas para PROFINET con comunicación RT. Todos los servicios de tecnologías de la información (IT) pueden ser usados sin restricción. Por ejemplo, se encuentran las aplicaciones típicas de construcción de automatización. La comunicación inalámbrica sólo es posible en esta clase.. . La Clase B extiende el concepto para incluir los diagnósticos de la red vía mecanismos IT así como información de topología. La función de redundancia de sistema importante para el proceso de automatización se contiene en una versión extendida de Clase B que se nombró Clase B (PA).. . La Clase C describe las funciones básicas para los dispositivos con reserva de ancho de banda soportada en hardware y sincronización (comunicación IRT) y es así la base para las aplicaciones síncronas. (PROFINET, 2011).

(30) CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. 18. 1.5.4 EtherNet / IP Ethernet / IP se basa en el Protocolo Común Industrial (CIP), que se encuentra en la parte superior de TCP / IP y UDP / IP (Categoría A). Para la transmisión de datos de proceso RT, UDP / IP se utiliza, posibilitando una comunicación directa entre todos los dispositivos. Básicamente, Ethernet / IP se puede utilizar con todos los protocolos en la capa de aplicación y sin limitación del número de dispositivos. Sin embargo, en la práctica hay una limitación obvia si IRT se ha de lograr. Por otra parte, si IRT tiene que ser alcanzado (Clase 3), la sincronización de tiempo tiene que ser implementado en hardware por medio de conmutadores especiales con soporte de una función IEEE 1588 con estampas de tiempo (Categoría C) de lo contrario el rendimiento de la pila no es suficiente. Para complicar las cosas, los enrutadores deben tener características de control de multidifusión / difusión disponibles y no existe un estándar para implementar o configurar estas características. (ODVA, 2014). Figura 1.8 Trama Ethernet usada por EtherNet/IP.(ODVA, 2007). Figura 1.9 Familia de protocolos CIP y el modelo de referencia OSI. (CISCO, 2011).

(31) CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. 19. 1.5.5 Ethernet Powerlink Ethernet Powerlink permite básicamente la comunicación RT con hardware estándar de Ethernet dado que el protocolo puede implementarse completamente en software (Categoría B). Sin embargo, para aplicaciones que ponen altas exigencias de los tiempos de ciclo de comunicación, es decir, IRT (Clase 3), una implementación del protocolo en hardware es necesario (Categoría C). El protocolo Powerlink se encuentra entre Ethernet e IP. El método de acceso desarrollado con ranuras de tiempo a conexiones Ethernet basado en un concepto maestro-esclavo llamado Gestión de Red por Comunicación de Ranuras (SCNM), que proporciona capacidades de transmisión de datos de proceso cíclicos así como datos de servicio y control no cíclicos. El maestro, llamado Nodo Gerente (MN), autoriza a los esclavos o Nodos de Control (CN) para enviar datos de forma secuencial durante un ciclo. Por lo tanto, el maestro es decisivo para el funcionamiento exitoso de Powerlink y no debe fallar de lo contrario, todo el sistema se pone fuera de servicio. (Group, 2014) La escalabilidad en términos de dispositivos conectados es limitada dado que Powerlink utiliza direcciones de 8 bits. En la capa de aplicación, Powerlink utiliza el estándar CANopen para la transmisión de datos RT, que únicamente se puede utilizar para la transmisión de datos de proceso en lugar de grandes cantidades de datos. (Lachello et al., 2013). Figura 1.10 Estructura de la trama Ethernet Powerlink dentro de la trama Ethernet. (Tunis, 2009).

(32) CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. 20. 1.5.6 SERCOS III SERCOS III organiza los dispositivos como una estructura de doble anillo con redundancia de hardware o como estructura de línea sin redundancia de hardware. Para ambas estructuras se permite un máximo de 511 dispositivos limitando así la capacidad de ampliación. SERCOS III conserva su capacidad de comunicación, incluso en el caso de un error como rotura de cable o fallos en los nodos y los nuevos dispositivos se pueden integrar en tiempo de ejecución de modo que SERCOS III proporciona un alto grado de autoconfiguración y flexibilidad. La comunicación en SERCOS III se basa en un método de ranuras de tiempo con la transmisión de telegramas cíclicos sobre la base de un principio maestro-esclavo. Un maestro central envía los llamados Telegramas de Datos de Maestro (Master Data Telegrams) a los esclavos, que pueden comunicarse directamente entre sí. Los telegramas se basan en tramas Ethernet estándar y se transportan sólo pequeñas cantidades de datos de proceso. El maestro SERCOS III se puede realizar con un hardware especial para lograr IRT (Categoría C) o, alternativamente, ser implementado completamente en software (Categoría B, SERCOSIII SoftMaster). (SERCOS, 2014). Figura 1.11 Estructura de la trama SERCOS III. (SERCOS, 2014). 1.5.7 Comparación entre los protocolos Ethernet Industrial Es imposible dar una decisión general sobre cual tecnología es mejor. La decisión de que tecnología escoger tiene que ser basada en un estudio completo del problema. Todas las tecnologías presentadas tienen ventajas e inconvenientes encima de las otras y la tarea es encontrar la tecnología que coincida con los requisitos específicos de la red. Es, sin embargo, posible dar algunas recomendaciones básicas.

(33) CAPÍTULO 1. LAS NUEVAS TECNOLOGÍAS ETHERNET EN LA INDUSTRIA. 21. en que tecnología escoger para cada tipo de aplicación. Modbus TCP es claramente la alternativa con mejor presupuesto y en sí mismo no ofrece capacidades de tiempo real. Escogiendo el hardware adecuado es, sin embargo, posible construir sistemas con desempeño en tiempo real bastante bueno con Modbus TCP. Powerlink es principalmente conveniente para dispositivos de entradas/salidas generales, pero la versión con apoyo de hardware proporciona desempeño suficiente para controladores. SERCOS III tienen los mismos principios funcionales básicos que EtherCAT y también son comparables en precio. Tiene sin embargo cifras de desempeño ligeramente más pobres que lo hacen parecer no ser tan atractivo como la alternativa EtherCAT. EtherCAT es rápido y bastante determinístico para aplicaciones de automatización más exigentes. Debido a la escalabilidad del maestro es también posible construir soluciones EtherCAT al más bajo costo para aplicaciones menos exigentes. Profinet ofrece un conjunto de tecnologías flexibles con una solución para cada necesidad. Además tiene a favor estar apoyado por Siemens el mayor actor en la industria de automatización. Mientras que Ethernet/IP es la mejor opción en redes de controladores. (Tunis, 2009) 1.6 Conclusiones parciales del capítulo Los buses de campos están siendo reemplazados por Ethernet Industrial, ya que permite unir las redes administrativas, niveles de control y niveles de dispositivos de una compañía para correr sobre una sola infraestructura de red, además de alcanzar velocidades de hasta 10 Gbps en comparación con los 2 Mbps de la mayoría de los buses y lograr altos niveles de determinismo y tiempos de acceso en el orden de los milisegundos requeridos en los procesos industriales. Las redes Ethernet Industrial son una modificación del estándar IEEE 802.3 para soportar condiciones de ambientes industriales extremos, principalmente a nivel físico se aumenta la robustez del cableado y del equipamiento, mientras que los protocolos Ethernet Industrial viajan dentro de la trama Ethernet diferenciándose en el campo Tipo. Entre los principales protocolos Ethernet Industrial, EtherCat presenta el mejor desempeño en tiempo real, bajos costos de implementación, fácil configuración y flexibilidad al aceptar diferentes topologías de redes, mientras que Ethernet/IP presenta la mejor opción en redes de controladores dado que se basa en la filosofía de desarrollo del protocolo CIP que provee una capa de aplicación común para distintas tecnologías de redes y permite acomodar teóricamente un número ilimitado de nodos..

(34) CAPÍTULO 2. APLICACIONES DE ETHERNET INDUSTRIAL. 22. CAPÍTULO 2. APLICACIONES DE ETHERNET INDUSTRIAL. En este capítulo se analizan las topologías de redes Ethernet Industrial con mayor despliegue, los sistemas de cableados, las consideraciones ambientales y en especial se abordan los criterios de selección de los conmutadores industriales.. 2.1 Método de diseño referencial Un método de diseño referencial es fundamental en la organización de un sistema industrial, las relaciones entre sus componentes y sus principios se rigen por un proceso escalonado. Para el diseño de una infraestructura Ethernet Industrial se define primeramente una vista lógica de la red, incluyendo una descripción del flujo de tráfico y de la arquitectura, para después diseñar el esquema físico. Mediante un diseño jerárquico el énfasis es puesto en la planificación antes de la implementación, conllevando a un método de diseño de red que pude ser visto como una secuencia de los siguientes pasos: Definición de los requerimientos de las aplicaciones. Diseño Lógico de la Red. Diseño Físico de la Red.. 2.2 Aplicaciones en los Sistemas de Control Industrial Aplicaciones de Información Típicamente, las aplicaciones de información industrial son utilizadas para la descarga de programas a los controladores lógicos programables, monitoreo de procesos, obtención de estadísticas, procesamiento de datos y reportes de diagnóstico. El desempeño requerido para estos tipos de.

(35) CAPÍTULO 2. APLICACIONES DE ETHERNET INDUSTRIAL. 23. aplicaciones no es tan crítico como para aplicaciones de control donde la velocidad, la razón de transferencia exitosa y los tiempos de respuesta son críticos en los procesos industriales.. Aplicaciones de Control Las aplicaciones de control industrial requieren tiempos de respuesta máximos y disponibilidad total de la red. La instalación de la red debe ser lo suficiente robusta como para prevenir daños mecánicos e ingreso de ruido que pueden causar degradación del desempeño de la red, resultando en paradas no programadas de la producción. (ODVA, 2007). 2.3 Estándar de Infraestructura de Telecomunicaciones para ámbitos Industriales ANSI/TIA-1005 El estándar de infraestructura TIA-1005 está orientado a una instalación viable en la fábrica de los estándares basados en Ethernet. El cableado de infraestructura definido debe cumplir con las mismas pautas básicas y reglas que existen para las instalaciones en los espacios empresariales. Las principales desviaciones con el estándar empresarial existente se controlan por el nuevo estándar, sobre todo las condiciones medioambientales variantes de la fábrica con respecto a la empresa. (Lockhart, 2009) El propósito principal de ANSI/TIA-1005 es: . Habilitar la planificación e instalación de infraestructura de cableado de telecomunicaciones dentro y entre edificios industriales.. . La exposición potencial a los ambientes hostiles en el espacio industrial es el concepto central del estándar, en contraste con TIA/EIA 568 que comprende edificios comerciales.. . Los requisitos del sistema de cableado especial en las operaciones industriales también son un principio de diseño principal del documento. (Lockhart, 2010). 2.3.1 Áreas Industriales El estándar ANSI/TIA 1005 define cuatro tipos principales de áreas de industriales: Equipo de control / Sala de telecomunicaciones: Esta área es equivalente a MDC (armario de distribución principal) o IDC (armario de distribución intermedio) definido en la norma ANSI/EIA/TIA 568 B. Se caracteriza por ser cerrado y protegido del ambiente industrial y localizado donde se encuentra la interfaz del equipo de la red principal..

(36) CAPÍTULO 2. APLICACIONES DE ETHERNET INDUSTRIAL. 24. Sector industrial: Es la ubicación física destinada al asentamiento del equipo industrial, sensores, actuadores y controladores para las operaciones de la fábrica. Esta es una zona de alto tráfico y requiere consideraciones especiales en cuanto a protección y ubicación del equipo de comunicaciones. Área de trabajo: El área de trabajo se define como una región donde el personal interactúa con los dispositivos de telecomunicaciones y máquinas industriales. Las áreas de trabajo a menudo tienen las más severas condiciones ambientales dentro del área industrial. Es de importancia que el área de trabajo se encuentre diseñada para prestar adecuados servicios tanto al personal de planta como a los dispositivos de control que en aquella residen. Isla de automatización: Es la región que se encuentra limitada o dentro del área de trabajo y próximo al equipo industrial. Se caracteriza por la poca presencia de personal humano dentro del ciclo de máquina y por tener una similar clasificación ambiental de sus componentes industriales. Ver Anexo I.. 2.4 Consideraciones Ambientales La Asociación de Infraestructura de Telecomunicaciones (TIA) ha creado un método especificando las posibles condiciones medioambientales para los cables y conectores, las cuales consideran las propiedades Mecánicas, el Ingreso de líquidos, las condiciones Climáticas/Químicas y la Interferencia Electromagnéticas (MICE). El método MICE está básicamente dividido en tres secciones dependientes en la severidad de las condiciones medioambientales. MICE 1 (M1I1C1E1): Es considerado el peor caso en ambiente de oficina incluyendo un cuarto de control o telecomunicación que es normalmente cerrado y separado de cualquier otra condición medioambiental. Esta área podría usar RJ45 (IP20) el estilo de los conectores y cables de calidad industrial. MICE 2 (M2I2C2E2): Es considerado el peor caso en aplicaciones Industriales ligeras que incluye la situación en el suelo de la fábrica y en el área alrededor de una célula de trabajo o máquina. Esta área podría usar un conector RJ45 (IP67) o M12 y cable de calidad industrial. MICE 3 (M3I3C3E3): Es considerado el peor caso en aplicaciones industriales pesadas que incluye la colocación de máquinas y equipo expuesto a condiciones medioambientales comunes en la Industria. Esta área debe usar conectores M12 y cable de calidad industrial diseñados para la exposición continua. (TURK, 2013).

(37) CAPÍTULO 2. APLICACIONES DE ETHERNET INDUSTRIAL. 25. Figura 2.1 Clasificación de severidad MICE. (Kay et al., 2014). 2.5 Topologías Ethernet Industrial La topología de una red es la forma en que se conectan los nodos de una red para compartir información y recursos a través de un medio de transmisión. La topología de una red está orientada a las necesidades del equipo a ser conectado. Así se tiene topologías: bus, estrella, árbol y anillo. En la práctica existe una fusión de estas topologías. Las topologías de una red la podemos clasificar en dos grandes grupos: topologías lógicas y físicas. Una topología lógica, define como los elementos en una red están comunicados unos con otros y como la información es transmitida a través de la red. Por ejemplo: en una topología en difusión, la información es distribuida hacia todos los nodos de la red en el tiempo que tarda la señal en cubrir la longitud entera del cable; en una topología en anillo, el mensaje es transmitido secuencialmente de nodo en nodo, en un orden predefinido como en un sistema punto a punto. Mecanismos de consulta (polling) o paso de testigo (token) son usados para determinar qué nodo tiene los derechos de transmisión. Una topología física, define el diseño del cableado para una red, especifica como los elementos de una red son conectados eléctricamente unos con otros sin especificar el tipo de dispositivo, los métodos de conectividad o las direcciones de dicha red. (Remache, 2009). 2.5.1 Topología en Anillo La topología de anillo se forma por unión de los extremos de la línea de una topología lineal activa en un anillo físico. Un mecanismo de redundancia espacial asegura que un anillo continúe siendo una línea lógica en circunstancias normales y que, por tanto, no circulen telegramas. Si ocurre una falla en una sección del anillo o a través de componentes activos de la red, el mecanismo permite disponer rápidamente de una vía alternativa. La red no se descompone en dos segmentos. Por tanto, los efectos.

(38) CAPÍTULO 2. APLICACIONES DE ETHERNET INDUSTRIAL. 26. del fallo de un componente de la red se limitan al componente que ha fallado y a sus terminales conectados.. Figura 2.2 Topología de Anillo Ethernet Industrial. (Siemens, 2007) Ventajas de la topología en Anillo: Cada nodo es capaz de regenerar la señal. Reduce los requerimientos de cableado y por lo tanto menos costos. No precisa de cableado central o elementos centrales de red, permitiendo a unidades y subprocesos proporcionar su propia red. Permite establecer una comunicación redundante al formar un anillo doble. Desventajas de la topología en Anillo: Si un nodo falla, toda la red se cae. El diagnóstico de problemas es difícil ya que se dificulta el aislamiento de fallas. Los retrasos de los componentes activos de la red en cascada son acumulativos, lo que podría afectar el rendimiento de la red. En especial esto repercute en el desempeño de los.

(39) CAPÍTULO 2. APLICACIONES DE ETHERNET INDUSTRIAL. 27. componentes de planta, que necesitan respuestas en tiempo real. (Romero and Benavides, 2014). 2.5.2 Topología en Estrella La topología en estrella utiliza un distribuidor central (switch). Las diferentes estaciones de la red se conectan con el componente de red activo a través de conexiones punto a punto individuales.. Figura 2.3 Topología en estrella Ethernet Industrial. (Siemens, 2007) Ventajas de la topología en Estrella: Fácil detección y aislamiento de fallas. Administración, evaluación y diagnóstico simple ya que presenta un único punto de falla crítico. Poco retraso en la transmisión ya que no permite una concatenación en cascada profunda. Desventajas de la topología en Estrella: Si el elemento central (switch, hub) falla la red se cae. Requiere una ingente cantidad de cableado..

(40) CAPÍTULO 2. APLICACIONES DE ETHERNET INDUSTRIAL. 28. 2.5.3 Topologia en Línea En la topología de red lineal, el componente de red tiene típicamente uno o unos pocos puntos de conexión para las estaciones de red. Además, las topologías lineales pueden configurarse también con equipos que lleven dos interfaces de red integradas.. Figura 2.4 Topología de red lineal Ethernet Industrial. (Siemens, 2007) Ventajas de la topología en Línea: Es muy sencillo el trabajo que hay que hacer para agregar una computadora a la red. Si algo se daña, o si una computadora se desconecta, esa falla es muy barata y fácil de arreglar. Es muy barato realizar todo el conexionado de la red ya que los elementos a emplear no son costosos. Desventajas de la topología en Línea: Si un usuario desconecta su computadora de la red, o hay alguna falla en la misma como una rotura de cable, la red deja de funcionar..

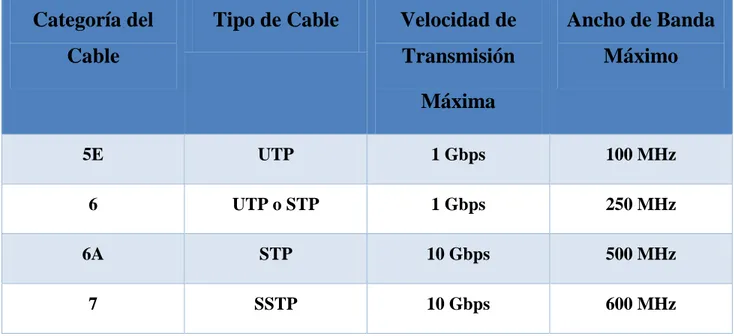

(41) CAPÍTULO 2. APLICACIONES DE ETHERNET INDUSTRIAL. 29. Las computadoras de la red no regeneran la señal sino que se transmite o es generada por el cable y ambas resistencias en los extremos. La velocidad en esta conexión de red es muy baja. (Romero and Benavides, 2014). 2.6 Medios de Cobre Las redes industriales actuales y sus cables de transmisión de datos asociados se utilizan a menudo expuestos a entornos peligrosos. Es por eso que se necesita una robusta infraestructura de cableado, capaz de soportar velocidades de Ethernet Industrial. Todo tipo de cable de par entrelazado sirve para aplicaciones de cableado horizontal o troncal (backbone) y el hardware de terminación correspondiente debe tasarse a no menos de Categoría 5e TIA/EIA-568-B.2 dado las características eléctricas de estos en condiciones industriales. (Baker, 2011) La construcción de aislamiento del cable típico de centros de datos Ethernet sólo está clasificado para 300 voltios lo que significa este tipo de cableado no se puede mezclar o estar en las proximidades de cableado de mayor tensión que incluye el cableado de 480 voltios o 600 voltios en centros de control de motores (MCC).. Categoría del. Tipo de Cable. Cable. Velocidad de. Ancho de Banda. Transmisión. Máximo. Máxima 5E. UTP. 1 Gbps. 100 MHz. 6. UTP o STP. 1 Gbps. 250 MHz. 6A. STP. 10 Gbps. 500 MHz. 7. SSTP. 10 Gbps. 600 MHz. Tabla 2.1 Categoría de Cables Ethernet. (Kay et al., 2014) Para aplicaciones industriales se han desarrollado cables Ethernet con aislamiento de 600 voltios y conductores de calibre más grandes. Este se desarrolló debido a la necesidad de localizar el cableado de comunicaciones de datos dentro de las áreas donde podría haber cableado de mayor tensión, como.

Figure

Documento similar

(*) “IoT 2020 Business Report: The future of the Internet of Things from sensor to business sense,”.. ¿Qué

El proyecto Profibus on Raspberry Pi es un proyecto Open hardware y software y representa una implementación tanto de la capa física del protocolo como de las capas de

Esta Tesis Doctoral se fundamenta en tres ´ areas diferentes de la inform´ atica: (1) la Ingenier´ıa de Software Dirigida por Modelos (MDSE por sus siglas en ingl´ es), (2) los

Industria 4.0: Se refiere a la cuarta revolución industrial, que se basa en la disponibilidad en tiempo real de toda la información relevante al producto, proporcionada por una

Analizaremos también la relación estrecha que siempre han mantenido videojuegos y publicidad, mostrando las últimas tendencias que se están produciendo en este

En cuarto lugar, se establecen unos medios para la actuación de re- fuerzo de la Cohesión (conducción y coordinación de las políticas eco- nómicas nacionales, políticas y acciones

El Tratado de Maastricht introduce como elemento fundamental de la Unión Europea la cooperación en los ámbitos de la justicia y en los asuntos de interior (JAI) y establece la doble

[r]